Как работает станкостроительный завод

Очень много вопросов и комментариев возникает о том, как работает наше предприятие, как устроены те или иные процессы. Ниже постараемся в кратком виде рассказать, как работает станкостроительный завод.

Наш завод — «Саста» — практически 50 лет производит металлообрабатывающие станки: токарные, трубонарезные, специализированные, а, с 2020 года, еще и фрезерные.

На предприятии оборудование производится по принципу замкнутого цикла:

1. Оборудование разрабатывается в собственном конструкторском бюро;

2. Далее чертежи передаются технологам, которые выстраивают производственные процессы;

3. Основные станочные узлы отливаются в собственной литейке;

4. Далее они обрабатываются в механическом цеху;

5. Ответственные узлы (шпиндельные бабки и тп) собираются на участке крупноузловой сборки;

5. Листовые детали, облицовка, транспортеры и тп изготавливаются на сварочно-заготовительном участке;

6. Монтажом электрошкафов и разводкой электрики занимается участок электромонтажа. Причем в станках мы используем как иностранные ЧПУ (Siemens, Fanuc), так и российскую «Мехатронику» — все по запросу заказчиков;

7. После этого станок попадает на сборку и покраску;

8. Готовый станок тестируется в работе в течение 96 часов, упаковывается и отправляется заказчику.

Ну а ниже — иллюстрация всех процессов с расшифровкой 😀😀😀

Конструкторско-технологический центр «Састы»

КТЦ — это мозговой центр завода, где рождаются новые станки, в том числе уникальные.

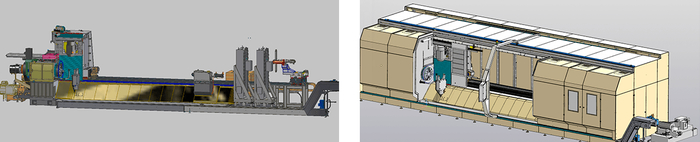

В 2020 году был сдан тяжелый токарный центр СА1350 для одного из оборонных предприятий нашей страны. Конструкторская документация была полностью разработана специалистами «Састы». В текущем году ведутся работы по проектированию и изготовлению еще более сложного и тяжелого станка. Помимо этого специалистами отдела в 2020-2021 гг разработана новая линейка наклонно-токарных обрабатывающих центров НТ250, НТ500, НТ700 и НТ1000, а также новый для «Састы» вид оборудования — широко-универсальные фрезерные станки и фрезерные станки с ЧПУ.

С 2020 года на предприятии внедрена корпоративная информационная система планирования производства ERP. Система обеспечивает единую цифровую среду для решения конструкторских, технологических, производственных, логистических и оперативных задач, а также задач контроля качества выпускаемой продукции. Сегодня на предприятии построен сквозной инженерно-производственный информационный контур.

Литейное производство

О литейке есть отдельный пост, так что не будем повторяться. Можно отметить, что мощность литейного передела — 250 тонн чугунного литья в месяц. Да, по сравнению с литейными гигантами, объемы не очень большие. Однако они покрывают собственные нужны (литье основных станочных узлов), плюс также «Саста» отливает сторонние заказы (нефтегаз, сцецтехника, сельхоз техника, другие станкопроизводители).

Механообрабатывающий цех

Это, без сомнения, сердце завода. Станочный парк завода насчитывает более 200 единиц оборудования.

На сегодняшний момент происходит модернизация и техническое перевооружение производства. За последние 3 года приобретено и запущено в работу следующее оборудование:

• 4-х валковая гидравлическая листогибочная машина с ЧПУ DAVI МСА;

• Установка гидроабразивной резки F.O.R.T. Т6000;

• Станок лазерной резки с ЧПУ BYSMART FIBER 3015х2000.

• Продольно-фрезерный обрабатывающий центр PC4226;

• Токарно-фрезерные обрабатывающие центры пр-во F.O.R.T. MT52 и МТ65;

• Плоскошлифовальный обрабатывающий центр SZ-7500х2500;

• Горизонтально-расточной обрабатывающий центр HВМ-4T.

Основные функциональные зоны: заготовительный участок, механообрабатывающий цех, сварочный участок, термический участок.

Габариты максимально устанавливаемых заготовок:

• Токарная обработка: Ø от 40 до 1000 мм, длиной до 4500 мм;

• Фрезерная обработка: = 2000х5000 мм;

— Круглошлифовальные станки Ø = 560 мм;

— Внутришлифовальные станки Ø =100 мм;

— Плоскошлифовальные станки = 630х2000 мм;

— Продольно-шлифовальные станки = 2000х7000 мм;

• Расточная обработка: = 2000х2500 мм;

— Установка гидроабразивной резки = 1600х3200 мм;

— Лазерное оборудование = 1620х3150 мм;

сборка узлов и конструкций и механизмов.

Термический участок

— Закалка детали Ø = 500 мм;

— Закалка направляющих длиной до 4000 мм.

Сборочное производство

Об этом есть отдельный пост. Хотелось бы остановиться только на крупноузловой сборке основных ответственных станочных узлов.

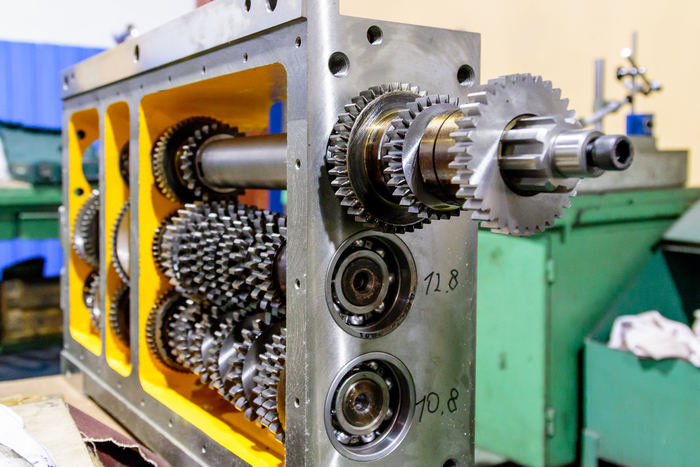

На заводе мы САМИ производим и собираем:

• Шпиндельный узел в сборе, включая зубчатые шестерни и балансировку;

• Суппорт в сборе, включая все литые и мелкие детали (более 50 деталей);

• Заднюю бабку в сборе, включая все литые детали, пиноль и червячную пару (более 20 деталей).

Остальные менее технические сложные изделия для станков также производим и выпускаем сами.

Также производим монтаж электрошкафов и разводку электрики.

Покрасочный участок

После сборки основных станочных узлов и тестирования оборудование отправляется в покраску, упаковку и далее — на предприятия наших заказчиков!

1 год назад

Как вашему коллеге, инженеру-технологу, мне очень приятно видеть технологичное, мощное производство. Новые станки, чистота в цеху, молодые лица и закалённые сединой опытные кадры в связке — любо дорого смотреть!

Очень надеюсь что они работают за достойную зарплату, их берегут, и они искренне любят свою работу.

Трудитесь, друзья!

Спасибо за шикарный пост!

С приветом и наилучшими пожеланиями из опытно-экспериментального цеха в Санкт-Петербурге.

раскрыть ветку (0)

1 год назад

Как будто доклад для министерства почитал. Или новости про пятилетку досрочно.

Тема интересная, пишите пожалуйста попроще, для обычных людей.

раскрыть ветку (0)

1 год назад

Работодатель: Хрен ли ему платить столько? Он же просто стоит весь день!

раскрыть ветку (0)

1 год назад

Где цепочки на стойке с балконами ?!

ни один не закреплён.

раскрыть ветку (0)

1 год назад

Прекрасно ! В капиталистической России станкостроение это словно оазисы в пустыне. Низкий вам поклон.

раскрыть ветку (0)

Похожие посты

1 день назад

Из серии «Именно они делают Россию великой» / снято мной на Таганрогском котлостроительном заводе «Красный котельщик»

В продуктовую линейку «Красного котельщика» входят котлы на органическом топливе, котлы-утилизаторы для ПГУ, теплообменное и вспомогательное оборудование. Продукция завода работает более чем в 60 странах мира!

Поддержать

2 дня назад

Сколько стоит разработать и выпустить в продажу детскую парту в Санкт-Петербурге? Описываю весь процесс с фактами и цифрами. Часть 1

Я охрен удивился этой цифре, когда посчитали расходы. Сюда входят несколько месяцев работы проектировщика, тестирование, допилы, работа производства, фанеры и т.д. И это только явные расходы.

Расчеты в конце статьи.

Сначала расскажу о процессе создания от идеи до конечного продукта.

В конце 2016 года начал производство конторок для работы стоя. У узкой аудитории они до сих пор пользуются спросом, но сейчас производство заточено на мебели широкого спроса — растущие стулья, стулья для кормления, нейротренажеры, мольберты.

Основная проблема в том, что мы не могли закрыть потребность людей в стандартном рабочем месте для школьника.

У нас есть детская растущая парта, но она маленькая и не слишком устойчивая.

Также есть парта конторка Хронос, опять же не совсем парта для широкой аудитории в классическом понимании. Посвятил ей статью)

Летом 2022 коллеги пришли с идеей разработки классической растущей парты.

Во-первых, мы войдем в нишу школьных парт.

Во-вторых, захватим бОльшую аудиторию.

С чего начали разработку

Итак, цель — создать максимально удобную и доступную по цене парту трансформер для детей всех возрастов и занять нишу растущих парт.

Дальше составляем стандартный план для выпуска нового продукта на рынок:

определяем целевую аудиторию

находим конкурентов

проводим конкурентный анализ

и т.д.

Анализ конкурентов

Конкурентов тьма.

Если зайти на любой маркетплейс, обнаружите сотни китайских пластиковых парт по цене от 10 тысяч.

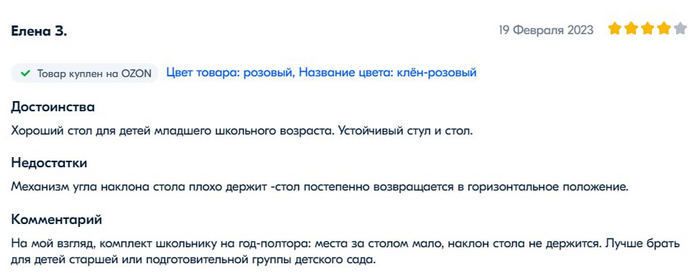

Выбрали лучшие модели из пластика и дерева, выписали все преимущества, просмотрели раздел отзывов и вопросов.

Отдельно выписали недостатки, которые отмечают покупатели в отзывах. Их мы должны избегать. Также как и должны собрать все преимущества.

У нашей парты точно не должно быть таких отзывов)

Изначально запланировали сделать ее максимально устойчивой.

Здесь пишут о слишком маленькой рабочей поверхности. Учли это при разработке.

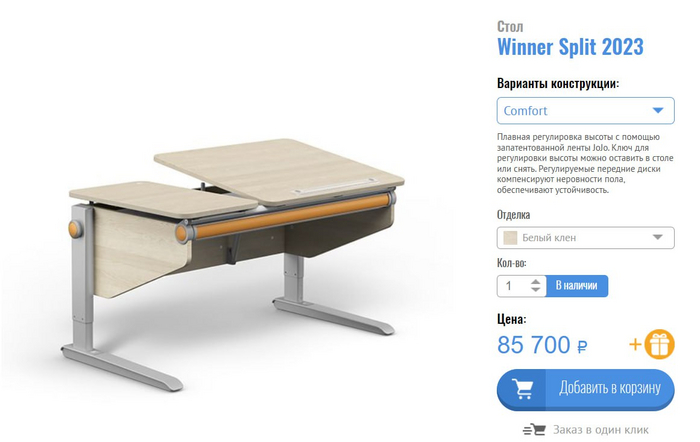

Изначально ориентировались на немецкую модель. Нужен был похожий функционал, но доступная для нашей российской аудитории цена.

Что учитываем при разработке

Унифицируем детали

У нас есть пул универсальных деталей, которые используем в разных продуктах. Например, есть 2 столешницы разных размеров. Их используем для комплектации пяти существующих моделей парт и конторок.

Для новой парты также взяли большую столешницу и стандартные полки. Также использовали основание от конторки и переделали его для большей устойчивости.

За основу механизма регулировки столешницы взяли настольный мольберт.

Минимизируем издержки

Первое — упаковка.

Есть несколько стандартных коробок, в которые упаковываем всю продукцию. Вместо разработки новой, подгоняем детали под существующую.

Второе — раскладка на фанере.

Чем больше деталей в раскладке, тем ниже себестоимость. Здесь не всегда получается выиграть в деньгах, но стараемся учитывать размер деталей.

Учитываем ГОСТы

Не придумываем велосипед, ориентируемся на выверенный стандарт)

По возможности покрываем все ростовые группы одной моделью. Иногда жертвуем теми, которые покрывает другая продукция.

Нет смысла делать парты для двухметровых детей))

Тестирование

До недавнего времени после разработки сразу запускали модель в продажу.

Тестировали сами проектировщики.

На собственном горьком опыте бесконечных доработок выяснили, что тестировать мебель нужно ДО запуска, на обычных людях. Потому что доработки — это дорого. Нужно изменить инструкции, всех обучить, но при этом оставить старые образцы для гарантийного обслуживания.

Нужно изначально делать хорошо.

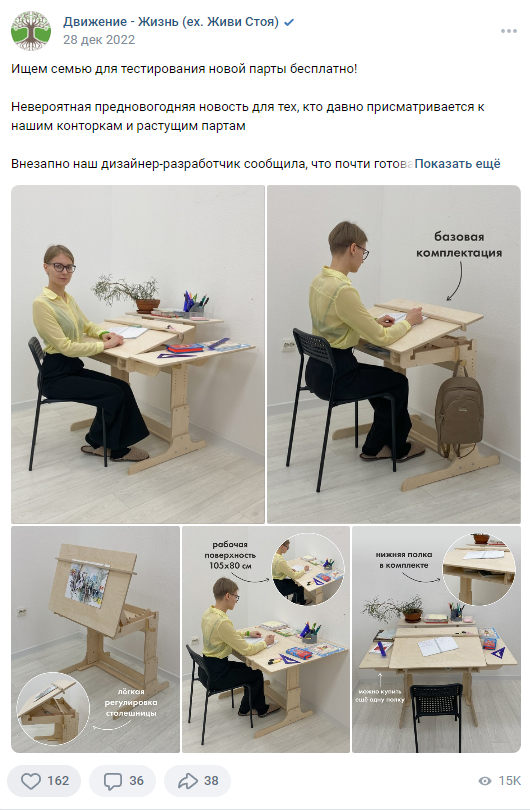

Это один из тестовых образцов.

Выбирали тестировщиков в нашей группе Вконтакте. Преследовали 2 цели.

1— сбор обратной связи для доработки модели

2 — повышение интереса к парте и увеличение активности в группе.

Как видно на скрине, активность была неплохой)

Использовали только пост и рассылку Вконтакте, без рекламы.

Выявили много преимуществ, еще больше недостатков — технических и функциональных.

Во второй части статьи распишу подробно о проблемах и решениях (их получилось очень много, на целый материал)

В целом, сделали 9 изменений в первоначальную конструкцию.

Стоимость разработки и запуска

Подошли к самому интересному)

Сколько реально стоит разработать и выпустить продукт на российских рынок.

Отдельно посчитали стоимость разработки до финального результата. И отдельно подготовку к запуску до старта продаж.

Разработка

Зарплата проектировщика: анализ конкурентов, разработка концепции, создание эскизов и макетов, сборка и тестирование, распил, доработки, создание инструкций, взаимодействия с другими отделами)

На это ушло около 240 часов

Стоимость 81600 руб

Себестоимость производства образцов

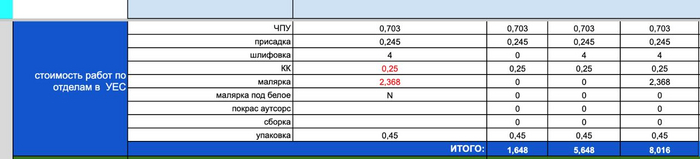

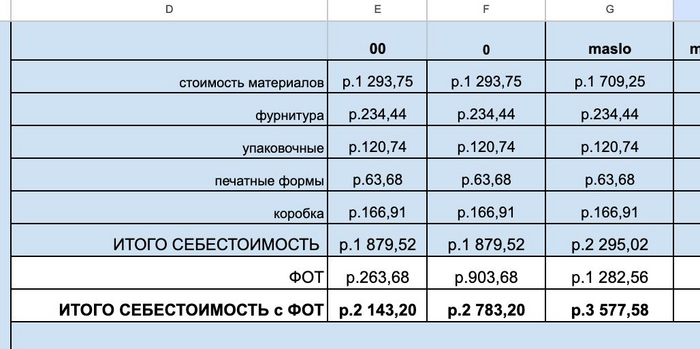

Вот таблица себестоимости парты на производстве.

УЕС — это наша условная единица, составляет 160 руб. Столбцы: без шлифовки, без покрытия, с покрытием маслом. То есть парта без покрытия стоит примерно 900 руб, с покрытием 1280 руб. Всего?

Как вы поняли, в таблице ТОЛЬКО расходы на производство. Здесь не учтена фурнитура, упаковка, печатные материалы, зарплата других специалистов.

А теперь таблица с со всеми этими расходами, включая ФОТ.

Это расчет себестоимости для массового производства — 2783 руб без покрытие и 3577 с покрытием. Получилось чуть больше. Эти цифры можно умножить на 1,5, поскольку считаем единичные образцы.

У нас было 3 тестовых образца и 6 для тестировщиков.

Общая себестоимость 37570 руб

Стоимость отдела маркетинга и контента: помощь в тестировании, посты в соцсетях, составление планов по запуску, сбор контента (интервью, видео обзоры, фото разработки),

Для расчета взял среднюю зп сотрудников, которые выполняли эти задачи.

Получилось примерно 300 руб/час

Общий объем работ около 21 часа

Стоимость 6300 руб

Общая стоимость: 125470 руб

Предпродажная подготовка

Производство образцов для съемки

1 парта без покрытия и 5 с покрытием для фото и видео съемки

Стоимость 31000 руб

Съемка контента: зарплата контент мейкера, оплата моделям

Весь контент производился в целом 90 часов. Это создание концепции, фото и видео, обработка, макеты для сайта и маркетплейсов, монтаж видео и т.д.

Стоимость около 40000 руб

Запуск в продажу: составление маркетингового плана, заполнение карточек на маркетплейсах (ОЗОН, Валйдберриз, Яндекс.маркет), наполнение сайта, соцсетей, написание анонсов и статей

Если учитывать совместное время всех специалистов, получается 125 часов.

Стоимость 37500 руб

Производство парт

Чтобы запуститься, поставил в план в наличии иметь 100 парт в двух комплектациях.

Стоимость 304500 руб

Общая стоимость: 413000 руб

Не взял в расчет стоимость моего времени и времени сооснователя компании)

Также как и стоимость аренды, коммунальных услуг и т.д. во время разработки.

В среднем в месяц вот так.

Отсюда цифра.

На разработку и запуск парты в продажу ушло минимум 538470 руб

Если вы или наоборот у вас спросят, откуда вы берете такие цены на свои изделия, скиньте эту статью)

По итогу парта выглядит так.

Сейчас выпускаем парту на маркетплейсах с большой скидкой. Делаем это, чтобы быстро поднять рейтинг и получить отзывы. У нас большая аудитория Вконтакте, по ней выпускаем анонсы.

Скоро выпущу вторую часть, где опишу все проблемы при разработке и как мы их решили.

Показать полностью 9

3 дня назад

Порезка стальных рулонов на штрипсы

В продолжение поста Производство профильных труб, выкладываю видео работы АПР (аппарата продольной резки).

Суть этого процесса заключается в нарезании стандартных широких рулонов на узенькие рулончики (штрипсы), чтобы в дальнейшем из них производить трубу. Видео процесса есть в посте Прокат профильной трубы.

Начинается всё с подачи рулона

Далее начинается порезка.

Вертикальное видео, если смотрите с телефона.

И горизонтальное видео, если вы ПК боярин.

Здесь уже оператор АПР надел каску. Так как благодаря тому что сидит высоко, заранее увидел бегущего к нему, красного от гнева, инженера по ТБ.

После порезки штрипсы отправляют к станам для проката труб. Штрипсы нарезаются определённой ширины, в зависимости от назначения. Для каждого сечения трубы- своя ширина штрипса.

Показать полностью 3

5 дней назад

Прокат профильной трубы

Выкладываю видео работы стана по прокату профильной трубы. Подробнее, пошагово, процесс был описан в посте Производство профильных труб.

На видео кстати прокат самой популярной трубы на заборные лаги- 40х20.

Вертикальный вариант, если вы смотрите с телефона.

А так же выкладываю горизонтальную версию для ПК бояр.

Хватит кидаться тапками что всё крутится и ничего не понятно!

Я специально прикрепил ссылку на пост, где всё подробно расписывал. Что, как и зачем крутится тут. Там слишком много фотографий и текста, чтобы копировать сюда.

Хватит комментировать что «стан говно», «у нас стан больше» (знаем мы ваши станы пикабушника). Будьте добрее)

Показать полностью 1

6 дней назад

Заточка дисков

Вот такой аппарат для заточки дисков больших пил. Например для пилы на стане по производству профильных труб.

Работник весьма доволен рабочим процессом))

Показать полностью 1

8 дней назад

Красивое

10 дней назад

Стыкосварка на производстве профильной трубы

По веским просьбам в комментариях к посту «Производство профильной трубы», публикуем видео стыкосварки на производстве профильных труб.

Сварка двух штрипсов в одну ленту

Незачищенный стык

Зачистка стыка

Подача штрипса с разматывателя в накопитель

Показать полностью 1 2

13 дней назад

Результаты трудовых достижений Древней Высокоразвитой Цивилизации, фреска найденная на руинах

В праздник трудящихся 1 мая вспомнить о стране трудящихся.

Показать полностью 1

15 дней назад

Металлообработка с использованием криогенной установки для охлаждения инструмента

17 дней назад

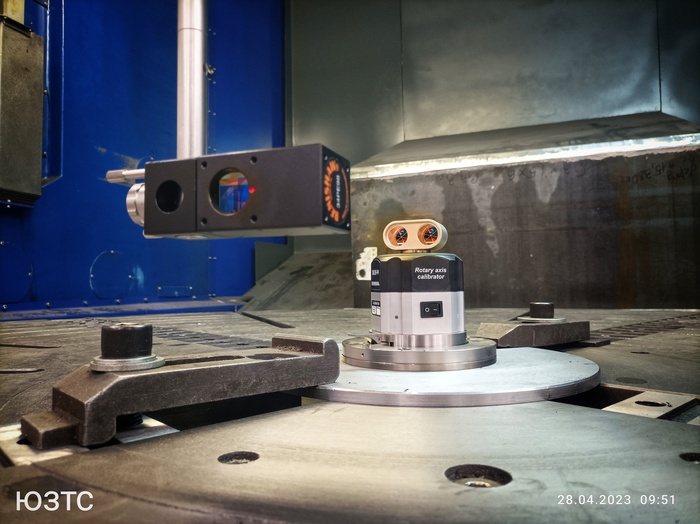

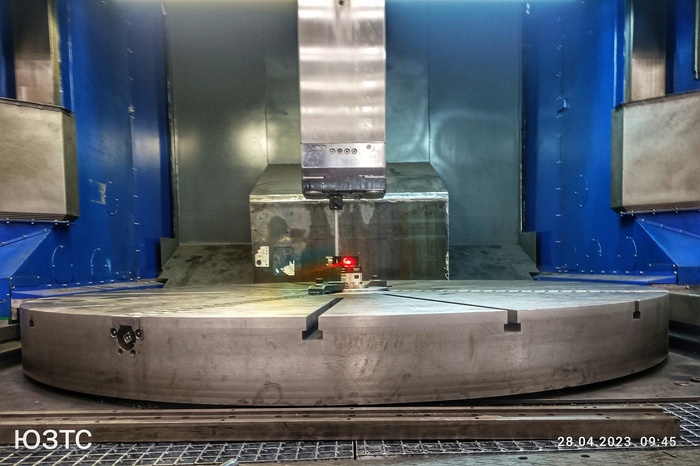

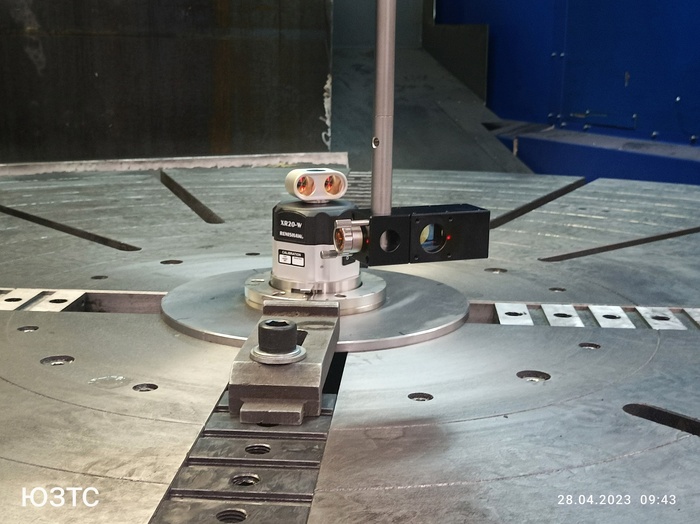

Проверка точности углового позиционирования планшайбы (ось «С») портального обрабатывающего центра VC32 Gantry Machine (ЮЗТС)

Главное предназначение оборудования из серии VC 32 Gantry Machine — это высокоточная обработка крупных деталей особо сложных форм, которые применяют авиакосмическая промышленность, атомная энергетика, судо- и энергомашиностроение, ОПК, а также иные отрасли. Подлежащие обработке детали могут весить до 50 тонн. Возможно изготовление элементов реакторов для АЭС и гребных винтов для морских судов.

Общая масса центра — свыше 80 тонн. Он получил многоосевую систему ЧПУ и обладает способностью заменить одновременно несколько станков.

Показать полностью 5

Поддержать

18 дней назад

Огранка аметиста

Форма – триллион, конкейв.

P.S.: коль пошла такая пьянка – продолжаю наполнять контентом Лигу и искренне надеяться на то, что со временем я стану не единственным автором в ней. Всем большое спасибо за комментарии, оценки и просмотры, а также за подписку на Лигу – это прям огромная радость для меня и чувство, что я делаю что-то интересное для людей.

Показать полностью

Поддержать

20 дней назад

Так делают ножницы в Пакистане

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Поддержать

21 день назад

+ участок на 50 станков у ЦИАМ. (Институт авиационного моторостроения расширил опытное производство)

Введен в эксплуатацию новый участок Опытного производства площадью более 3000 кв. м, оснащенный порядка 50 современными станками, преимущественно отечественного производства.

Опытное производство является завершающей стадией НИР и ОКР по созданию новых видов продукции или технологических процессов. Именно здесь в металле воплощаются замыслы ученых и конструкторов.

Запуск нового участка открывает новые возможности в изготовлении сложнейших высокотехнологичных опытных образцов.

– Мы не просто расширили номенклатуру производимой продукции, но и получили возможность для создания конструктивно более сложных деталей, – поясняет директор по производству ЦИАМ. – Мы не серийный завод, для удовлетворения запросов эксперимента мы создаем штучный товар, и, чтобы соответствовать громкому имени «Центральный институт», должны уметь делать всё. Сегодня мы можем закрывать буквально все потребности и подразделений института, задействованных в испытаниях, и сторонних предприятий, оказывая услуги по проектированию и изготовлению деталей и узлов различной сложности.

ЦИАМ удалось уйти от практики заказа ключевых деталей у сторонних производителей: на данный момент порядка 95 % опытных образцов создаются в собственных цехах.

Этапу внедрения в производство прорывных технологических процессов предшествовал тщательный технический анализ существующего станочного парка: были определены наиболее проблемные участки, препятствовавшие реализации задач комплекса. В основном, они были связаны как с моральным и физическим износом, так и с фактической нехваткой станков требуемого уровня точности и технического совершенства.

В результате был сформирован перечень необходимого оборудования, это порядка 50 станков. Стоит отметить, что они преимущественно отечественного производства. Например, горизонтальный расточной станок – из Санкт-Петербурга, токарно-фрезерный лобовой – рязанских производителей, пятиосевой фрезерный станок с токарной функцией произведен в г. Стерлитамак (Республика Башкортостан), оптико-волоконная установка – в г. Фрязино, и так далее. Ориентацию на российские технологии специалисты объясняют не только стремлением к независимости от запчастей и программного продукта зарубежных производителей, но и высоким качеством отечественного оборудования.

Запуск нового участка открывает перед работниками производства новые возможности в изготовлении сложнейших высокотехнологичных опытных образцов.

– Сегодня мы можем закрывать буквально все потребности и подразделений института, задействованных в испытаниях, и сторонних предприятий, оказывая услуги по проектированию и изготовлению деталей и узлов различной сложности. Наше конструкторское бюро может разрабатывать различную станочную оснастку, а также активно осваивает обратный инжиниринг, который в последнее время стал востребован из-за возникшей необходимости ремонта и изготовления деталей и узлов в условиях импортозамещения. С использованием 3D-принтера печатаем нестандартные детали из различных металлов и сплавов: корпуса сложной конфигурации, турбинные моноколеса, сопловые и рабочие лопатки турбин и др. Освоили лазерную сварку, наплавку и резку металла, активно внедряем работы с портальной измерительной машиной, – поясняет директор по производству ЦИАМ.

Отечественное станкостроение: 7 примеров

С 2000 года началось восстановление российского машиностроения. Прогрессу мешают высокие цены на заграничные комплектующие. Отечественные станки справляются со множеством задач: термическая резка, сгибание арматуры, прессовка и заточка. Аппараты из РФ дешевле заграничных аналогов.

После развала Советского Союза станкостроение в нашей стране пережило не лучшие времена. Глубокий экономический спад привел к тому, что выпуск новых станков в России был практически прекращен. Только к середине 2000-х годов отрасль стала постепенно восстанавливаться.

В тему. Предлагаем узнать о 7 крупнейших машиностроительных заводах России.

Тем не менее до сих пор отечественные предприятия сильно зависят от иностранных комплектующих, которые вынуждены приобретать. Использовать только сделанные в РФ детали невозможно: аналогов либо нет, либо они чрезмерно дороги или же недостаточно функциональны. Чаще всего устанавливают зарубежные контроллеры, приводы, элементы электроники и электрические устройства коммутации.

Семерка отечественных станков

Приведенный перечень российских станков не следует рассматривать как рейтинг. Эти аппараты принципиально отличаются по конструкции и назначению. Сравнивать их друг с другом будет неправильно.

Станок термической резки «Перфект Профи»

Производитель. Объединение научно-исследовательских и промышленных предприятий FORT.

Назначение. Служит для точной плазменно-газовой резки габаритных металлических изделий с глубиной прожига до 300 мм. Установка работает по всем 3 проекциям (3D-режим). Может снабжаться дополнительным оборудованием: труборезом, сверлильным аппаратом, блоками разметки и маркировки. Монтаж системы фильтрации позволяет удалять отработанные газы.

Ориентировочная цена. Не известна, в зависимости от комплектации и набора опций.

Станок для гибки арматуры СГА-55

Производитель. Астраханский Станкостроительный Завод.

Назначение. Предназначен для гибки металлических прутьев без дополнительного нагревания. Чаще всего используется для формовки арматуры на предприятиях по изготовлению сборных железобетонных конструкций. При создании жесткого каркаса ж/б фундаментов, стен, полов, перекрытий, при продаже металлопроката.

Ориентировочная цена. 70 тыс. руб.

Токарный станок с ЧПУ ТС1625Ф3

Производитель. Тверской станкостроительный завод.

Назначение. На этом станке изготавливают детали сложной пространственной формы. Функционирует с помощью электронного устройства ЧПУ – числового программного управления. В память аппарата вводят необходимые параметры: размеры детали, величину отступов, диаметры отверстий. Дальнейшая работа выполняется автоматически, оператор только контролирует процесс.

Ориентировочная цена. Не известна.

Плоскошлифовальный станок 3Л722В-80

Производитель. Липецкое станкостроительное объединение.

Назначение. Служит для шлифовки плоских поверхностей металлических деталей абразивом. Конструкция позволяет производить работу с точностью до микрометра. Настройка режима проводится либо на пульте управления, либо на компьютере и загружается в память контроллера станка со съемного носителя.

Ориентировочная цена. 3 млн. руб.

Кривошипный пресс КД2124 К

Производитель. Машиностроительное предприятие «ПромСтройМаш» г. Оренбург.

Назначение. Данный пресс предназначен для выполнения различных операций штамповки листового материала: вырубки, пробивки, неглубокой вытяжки. Может оснащаться устройствами самоподачи и использоваться на автоматических и поточных линиях.

Ориентировочная цена. 400 тыс. руб.

Аппарат вертикального сверления 2С50

Производитель. Промышленное объединение «Липецкая станкостроительная компания».

Назначение. Предназначен для обработки деталей из различных материалов в условиях единичного и мелкосерийного производства. Управляется с помощью частотного преобразователя. Это позволяет гибко варьировать скорость вращения и защищает оборудование при возникновении аварийных режимом. С помощью аппарата выполняют операции сверления, зенкерования, зенкования, растачивания, нарезания резьбы метчиками.

Ориентировочная цена. Не известна.

Заточной станок УЗС-96М

Производитель. ОАО «Завод Комета» г. Великий Новгород.

Назначение. Представляет собой универсальное малогабаритное устройство для заточки дереворежущего инструмента: плоских ножей, круглых пил продольного и продольно-поперечного пиления, фасонных ножей.

В комплекте поставляется набор шлифовальных кругов и приспособление для их правки.

Используется на предприятиях деревообработки, в столярных цехах.

Ориентировочная цена. 115 тыс. руб.

Преимущества российских станков

Россия пока отстает от лидеров станкостроительной сферы: Германии, Японии, США. Однако на предприятиях нашей страны все чаще устанавливают станки отечественного производства. Качество российского оборудования неуклонно стремится вверх, количество функций увеличивается. Наши устройства уже могут конкурировать с иностранными аналогами. Кроме этого, отечественные станки имеют ряд преимуществ:

- Все оборудование проектируется и выпускается под российские условия работы. Они рассчитаны на действующие в РФ стандарты, используются актуальные допуски.

- Оборудование снабжено инструкциями на русском языке, также адаптировано программное обеспечение. Отпадает необходимость перевода, упрощается эксплуатация, снижается время обучения.

- Цена отечественных станков ниже.

Станкостроение – отражение развития машиностроения, и по прогрессу этой отрасли во многом можно делать выводы о подъеме индустриального потенциала страны. Сейчас в станкоинструментальной отрасли России насчитывается около 100 предприятий с совокупной производственной мощностью более 5000 единиц в год.

За прошедшие 10 лет эти цифры увеличились почти вдвое. Такой темп прогресса вселяет оптимизм и дает надежду, что в ближайшем будущем наша страна будет занимать лидирующие позиции в промышленной сфере.

- Оцените статью (18 проголосовало. Оценка: 3.39 из 5)

Сухов Виктор

2 года назад

Вижу тема российского машиностроения вызвала интерес у наших читателей, постараемся подготовить развернутый материал по данной тематике.

П.С. Хотел бы добавить от себя пару слов: В большинстве производимых машинах и оборудование на территории РФ часть комплектующих импортных (в большей части из Китая). Хорошо это или плохо, вопрос дискуссионный, если з/часть качественная, то почему ее нельзя заказать зарубежом? Если взять крупные автомобильные концерны типа БМВ, Мерседес и прочее, думаете у них 100 комплектующих произведено в маде ин Германия? ))

2 года назад

вам не стыдно эти «поделки» показывать?

в гараже такое сделать можно, не обязательно станкостроением называть

2 года назад

Обхохочешься. «Пока отстает от ведущих производителей». Это как сравнивать куличик из песка с Нотр дам Де пари.

2 года назад

Далеко не полный приведённый список станков российского производства вызвал у комментаторов острый когнитивный диссонанс. Даже на растениеводство в стране прыгнули зачем-то, при том, что вот уж где ситуация лучше, чем в советское время — это как раз в этой отрасли. Любимый тезис любителей совка — «промышленность в стране встала». Как это сообразуется с тем фактом, например, что за прошлый год Россия произвела больше локомотивов, чем за любой из советских годов — неясно. «Предприятия закрываются», ага. Иногда даже приводят фантастическую цифру в 85 тысяч якобы закрытых предприятий, при том, что на момент распада СССР в России было еле-еле 20 тысяч. Сейчас действует порядка 16 тысяч. И это при том, что у СССР, в отличие от России, был гарантированный рынок сбыта на всю страну плюс Восточный блок без конкуренции с Западом и с Китаем.

2 года назад

. С 2000 года началось восстановление российского машиностроения. Прогрессу мешают высокие цены на заграничные комплектующие..

Все, дальше можно не читать.

А почему не Ленин виноват?

2 года назад

«С 2000 года началось восстановление российского машиностроения»- вранье! именно с 2000 года началось окончательное убийство отечественного машиностроения, АОКП, ДЗФС, Станколит, МЗКРС, Салют — тоглько в Москве прекратили существование именно в 2000-ных.

3 года назад

И это все? А фрезерные, карусельные, гильотины, зиговочные, вальцовочные, строгальные. Станкостроение у нас давно умерло, и поэтому не стало и промышленности. Все, что еще осталось со времен Союза — постепенно банкротится, продается и разрушается — восстанавливать, строить новое — ни кому не интересно и не нужно. Бизнес не хочет и не будет вкладывать деньги в новое производство — это земля, строения, оборудование, персонал-специалисты — зачем? За все это надо платить, и будет ли спрос — гарантий нет. Сейчас бизнес живет по принципу — все купим, однако купить можно не все (санкции там всякие, или очень дорого). А раз бизнес не собирается поднимать пром производство, то станкостроение не нужно. Так и закончилась в стране промышленная безопасность. Причем все тоже самое и с продовольственной безопасностью. Кинули лозунг — импортозамещение, но свое не стали ни делать, ни растить — тупо поменяли закупочные рынки с европейских на азиатские и восточные. Маразм крепчает. А о людях ни кто в стране не думает — особенно правительство и партия власти. Предприятия закрываются, рабочие места исчезают, у людей ни работы, ни денег.

3 года назад

Это выполнено из китайской комплектухи и приделан российский шильдик, типа импортозаместили и получили деньги из бюджета! Пусть подробнее напишут, чье ЧПУ там, чьи датчики и все остальное! Задолбало это ПАТРИОТИЧЕСКОЕ вранье!

3 года назад

Отечественного в этих станках только этикетка. да и то.

3 года назад

Все прекрасно у Путина и его поклонников. Для справки в РСФСР в 90 году выпущено металлообрабатывающих станков 16741, а в РФ в 2009 222. Хорошо развивается.

3 года назад

С 2000 года уже 20 лет прошло, это всё на что способны эффективные менеджеры?

Это как отечественное самолётостроение. Оно вроде как есть, вроде как возрождается и не один завод и самолёты более-менее современные делают. Но выпускают «по одному самолёту в год».

Для великой страны — позор.

3 года назад

Цена не известна, как можно утверждать, что они дешевле если не известна цена? В России доля отечественных станков пренебрежимо мала.

3 года назад

Это не производство, а сборка из зарубежных комплектующих

3 года назад

Серьезно? У вас делают и пятикоординатные станки и четырех и трех, уникальные токарные, и росатом делает 3D металлопорошковый принтер а вы тут показали какую то шляпу

3 года назад

Чтобы производить станки нужно чтобы эти станки кто то покупал, а кому они нужны в стране где практически нет производства, а открывать его никто не собирается.

3 года назад

А своё-то, кроме комплектующих, что — чугуниевая станина.

3 года назад

Ты смотри-ка. Иностранные комплектующие дороговаты, а так всё отечественное.

Геннадий Семенычев

3 года назад

Всё показанное оборудование довольно старо, но и это радует, то что ещё шевелится. К этому надо добавить ещё и достаточную обеспеченность квалифицированными кадрами. Вспоминаю 80е годы, когда мы переучивались на операторов чпу, спу и обрабатываемые центры. Затем наладчики и программисты. Были целые линии с программами- это не объяснить- это надо видеть. А на представленных фото, то, что в настоящее время можно видеть на среднем сохранившемся предприятии. Ни чего совремённого не увидел, жаль.

3 года назад

Не надо лапшу развешивать, станкостроение в России уничтожено, что что осталось это копирование импортного оборудования, по их лицензиям. В России нет уже НИИ станкостроения, нет высококвалифицированных рабочих и инженеров.

Станкостроительный завод как основа станковой промышленности

Станкостроительная промышленность — это одна из фондообразующих отраслей машиностроения, которая обеспечивает любое производственное предприятие машинами и оборудованием, а конечного потребителя — необходимыми предметами потребления.

Станкостроение включает в себя производство:

- металлорежущих станков;

- кузнечно-прессового оборудования;

- деревообрабатывающего оборудования;

- металлообрабатывающего инструмента.

Развитие станкостроения в стране позволит провести модернизацию производства во всех отраслях промышленности, а это, в свою очередь, обеспечит увеличение производительности труда, конкурентоспособность готовой продукции, экономию как материальных, так и трудовых затрат.

История станкостроения

Можно с уверенностью сказать, что все прототипы современных станков появились в период с 14 по 17 век. Так, в 1677 году в Туле была изготовлена сверлильная установка с конным приводом для рассверливания у пушки стволов. Русский токарь А. Нартов в начале 17 века создал не один токарный станок, экспонаты которых хранятся в музеях России и Франции. В 1714 году М. Сидоровым был изготовлен первый многопозиционный станок для сверления двадцати четырёх ружейных стволов одновременно.

В конце 18 века как отрасль промышленности в Англии появилось станкостроение. Её родоначальником считается кузнец Г. Модсли. Он открыл своё дело и на промышленной основе приступил к производству токарно-винторезных, сверлильных, долбёжных, расточных, фрезерных и других станков.

Первым станкостроительным заводом в России, построенным в 1790 году, был завод Берда. Находился он в Санкт-Петербурге. Но уже к 1913 году таких заводов было три.

В 1933 году приказом Наркомтяжпрома о развёртывании станкостроения положено образование станкостроительной промышленности как отрасли в Советском Союзе. СССР стал лидером мировой станкостроительной индустрии не только по количеству реализованных станков, но и по технологическому уровню. Всё изменилось после распада Союза, все связи между предприятиями, оказавшимися теперь в разных странах, были разрушены.

Мировые тенденции

Последние двадцать лет ознаменовались мировым увеличением потребления станков в 3 раза, а производство достигло отметки в сто миллиардов долларов. В мире наибольшую долю в производстве станов занимает Азия, на втором месте Европа, на третьем Северная и Южная Америка.

Лидером станкостроительной промышленности является Китай, который в 2014 году потеснил с лидерских позиций Японию и Германию. В Китае сосредоточены производственные мощности производителей автоматики, гидравлики и числового программного управления.

Совместный бизнес с проведением скоординированной политики ведут компании Германии и Японии. Они обмениваются маркетинговыми и инженерными ресурсами, организуют совместные выставки, под одним брендом осуществляют производство станков.

В мире нет стран, которые можно назвать чистыми экспортёрами или импортёрами станков. Какую-то часть продукции страна производитель потребляет сама, другую экспортирует. В Германии, Италии, Японии производство станков занимает больший удельный вес, чем потребление. Лидерство по поставкам занимает Китай, на втором месте Германия, следом идут Италия, США.

Возрождение отрасли

Правительством Российской федерации принимаются реальные программы для поддержки отечественной инструментальной промышленности и станкостроения. Выделяется финансирование из бюджета, привлекаются частные средства на научно-исследовательские и опытно-конструкторские разработки по созданию новых моделей и видов станков. Обновляется станочный парк на предприятиях оборонно-промышленного комплекса за счёт выделения средств по программе перевооружения армии.

Роль интегратора предприятий станкостроительной промышленности призван выполнить созданный в 2013 году государственный холдинг «Станкопром». Он объединил государственные активы этой отрасли с целью создания крупнейшего российского разработчика и производителя станков. Задачей холдинга является замена импортных моделей на отечественную продукцию.

Положительным результатом для отрасли является активизация частных капиталовложений. Так, в 2014 году в городе Азове Ростовской области был с нуля построен и открыт станкостроительный завод. Проект совместно с чешским производителем «КОВОСВИТ» реализован российским обществом с ограниченной ответственностью «Группа МТЕ».

Увеличение финансирования не даст возможности РФ в краткосрочной перспективе добиться прорыва в этой области как из-за кризиса отрасли в 1990 и 2000 годах, так и из-за политики санкций. Ведь на развитие станкостроения влияет партнёрство с зарубежными компаниями в части обмена и передачи передовых технологий.

Российские предприятия станкостроения

В России насчитывается около ста предприятий, которые можно отнести к станкостроительной отрасли. К ним относятся:

- 46 предприятий, которые выпускают металлорежущие станки;

- 25 заводов, которые изготавливают кузнечно-прессованное оборудование;

- 29 производителей слесарно-монтажного, режущего, измерительного оборудования;

- 7 институтов, занимающихся научно-исследовательскими разработками;

- 45 конструкторских бюро, занимающихся конструированием станков и их составных частей.

К лидерам станкостроительной отрасли можно отнести:

- Ивановский завод тяжёлого машиностроения;

- Читинский станкостроительный завод;

- компанию «Киров-Станкомаш».

ОАО «Ивановский завод тяжёлого станкостроения» — это один из крупнейших станкостроительных заводов, где производится высокотехнологичное и наукоёмкое оборудование. Он специализируется на выпуске горизонтально-расточных станков, тяжёлых и уникальных станков, шпиндельных устройств и инструментов, обрабатывающих центров. Оказывает услуги по механической обработке деталей. Может изготавливать станки по индивидуальным чертежам заказчиков, а также предоставляет покупателям послепродажное обслуживание.

ОАО «Читинский станкостроительный завод» — это единственное предприятие в России, которое производит магнитно-технологическую оснастку на постоянных магнитах. Кроме этого заводом выпускаются различные металлорежущие станки, такие как резьбонарезные полуавтоматы, вертикально-сверлильные настольные, горизонтально-фрезерные консольные универсальные с поворотным столом. Заказчиками являются машиностроительные предприятия России и страны ближнего зарубежья.

ООО «Киров-Станкомаш» предлагает зубообрабатывающее, горизонтально-расточное, фрезерное и токарно-карусельное оборудование предприятиям России, Республики Беларусь и Украины, работающим в сфере электроэнергетики, машиностроения, судостроения и других отраслях. Компания широко использует инновационные технологии. Новым и успешным направлением их деятельности является инжиниринг и сервис.

Лауреатом Всероссийского конкурса «100 лучших товаров России» в 2017 году стало общество с ограниченной ответственностью НПО «Станкостроение» за разработанный сверлильно-фрезерно-расточный станок с ЧПУ. Это знаковый продукт российского станкостроения, обладающий уникальными элементами конструкции и техническими характеристиками. Станок с ЧПУ модели СТЦ 50 многофункциональный и предназначен для различных видов обработки.

Развитие новых производств

В период с 2011 года по 2017 год в России было запущено ряд новых производств в станкостроительной промышленности:

- На ФГУП «Приборостроительный завод» в Трёхгорном открылся цех по производству токарных, фрезерных и других станков. Такие станки востребованы в машиностроении, их характеристики не уступают зарубежным моделям. Цена станков значительно ниже в сравнении с их зарубежными аналогами.

- Открытие модернизированного цеха по производству станков с ЧПУ произошло на открытом акционерном предприятии «Производственный комплекс «Ахтуба».

- Город Курган ознаменовался открытием станкостроительного завода по производству нефтепромыслового оборудования и инструментов.

- Первый и единственный цех по производству режущего инструмента был открыт на ОАО «Воткинский завод».

- Японская компания Takisawa передала права на сборку, продажу, проведение пусконаладочных работ и обслуживание токарных станков с ЧПУ Ковровскому электромеханическому заводу.

- Сборку первых станков с ЧПУ немецко-японского концерна начал ООО «Ульяновский станкостроительный завод».

И это не весь перечень предприятий станкостроительной промышленности, которые начали новое производство станков или с нуля открыли станкостроительные заводы. Если сегодняшние тенденции в станкостроительной отрасли будут сохранены, в том числе финансовая поддержка государства, российское станкостроение сможет увеличить объёмы производства и повысить свою конкурентоспособность.

Источник https://pikabu.ru/story/kak_rabotaet_stankostroitelnyiy_zavod_8538864

Источник https://moneymakerfactory.ru/spravochnik/7-sovremennyih-stankov-proizvedennyih-v-rossii/

Источник https://tokar.guru/stanki-i-oborudovanie/stankostroitelnyy-zavod-kak-osnova-stankovoy-promyshlennosti.html