Отчет по производственной практике станок с чпу

Целью учебной практики является углубление теоретических знаний в области технологии изготовления деталей и приобретение практических навыков и освоение современных методов работы на металлообрабатывающем и сборочном оборудовании. Процесс прохождения практики включает в себя ознакомление со структурой предприятия и особенностью его производственного и технологического процессов.

Основной задачей учебной практики является выбор детали, с последующим улучшением технологического процесса, за счет изготовления детали на станке с системой ЧПУ.

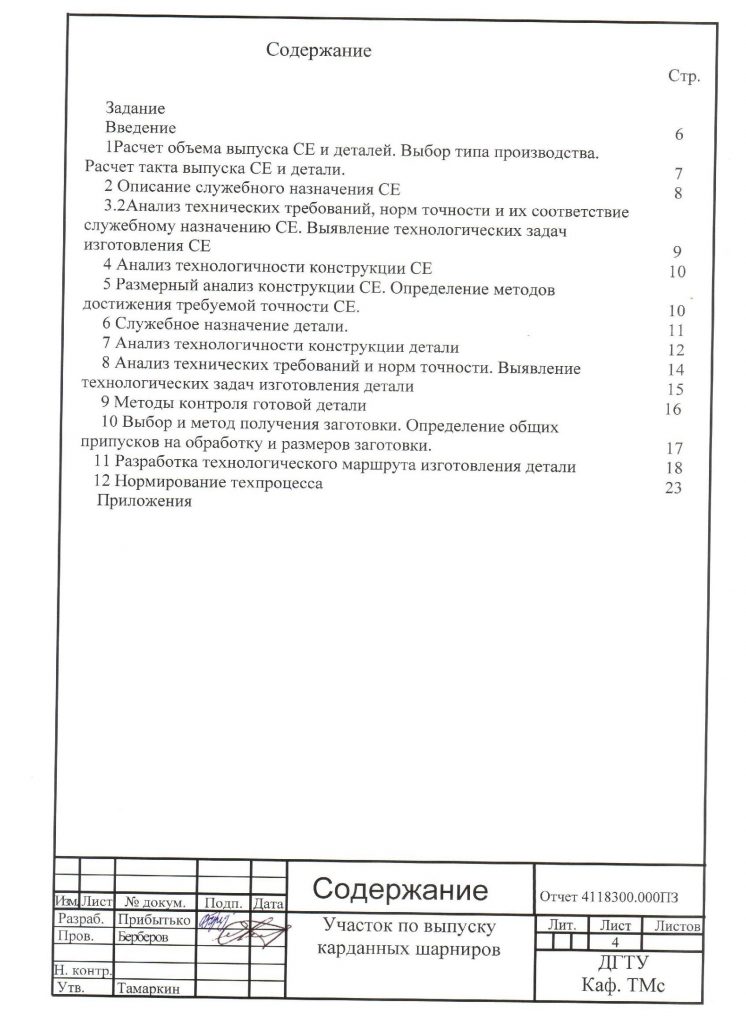

Введение 3

1. Общие сведения о заводе 4

2. Анализ структуры механического цеха предприятия. 7

3. Анализ конструкции детали 9

3.1. Анализ заводского технологического процесса изготовления детали 9

4. Анализ используемого оборудования 11

4.1. Расточные станки 11

4.2. Шлифовальные станки 12

4.3. Анализ станков с ЧПУ 13

5. Предложения по использованию станка с ЧПУ 19

6. Код программы 22

7. Заключение 24

Список используемой литературы

Файлы: 1 файл

18 моя практика 7777.doc

Целью учебной практики является углубление теоретических знаний в области технологии изготовления деталей и приобретение практических навыков и освоение современных методов работы на металлообрабатывающем и сборочном оборудовании. Процесс прохождения практики включает в себя ознакомление со структурой предприятия и особенностью его производственного и технологического процессов.

Основной задачей учебной практики является выбор детали, с последующим улучшением технологического процесса, за счет изготовления детали на станке с системой ЧПУ.

1. Общие сведения о заводе

Завод был построен в 1865 году в Одессе и назывался по имени своих владельцев — механическим заводом Беллино-Фендерих, который стал со временем универсальным предприятием по производству сельскохозяйственных орудий, локомобилей, портовых механизмов и т.п. В послереволюционные годы новые заводы и фабрики нуждались в современном оборудовании. Было принято решение специализировать завод как станкостроительный. Высокая техническая культура и большие производственные мощности открывали новые перспективы перед заводом, но помешала война. Одесса стала прифронтовым городом. 3 июля 1941 года было получено распоряжение об эвакуации завода в г. Стерлитамак.

11 октября 1941 года завод начал выпускать продукцию. Крупные успехи тружеников завода были по достоинству оценены правительством. 11 октября 1943 за образцовое выполнение заданий правительства по выпуску специальных агрегатных станков для оборонной промышленности завод был удостоен высшей награды Родины — ордена Ленина.

Победа 1945 года открыла новые горизонты в развитии завода. Послевоенные годы были характерны бурным развитием промышленности. Совершенствовалось производство, разрабатывались новые станки

Сейчас ОАО «Стерлитамакский станкостроительный завод» — одно из крупнейших и стабильно работающих станкостроительных предприятий России, признанный лидер в производстве металлорежущих станков и обрабатывающих центров для всех отраслей промышленности.

На заводе разрабатывают и проектируют:

- обрабатывающие центры;

- фрезерно-расточные станки с ЧПУ;

- токарные станки с ЧПУ;

- хонинговальные станки, в том числе с ЧПУ;

- специальные сверлильные станки, в том числе многошпиндельные;

- универсальные сверлильные и фрезерные станки, в том числе настольные.

Заводская продукция известна в более 70 странах мира своей высокой производительностью, надежностью, гарантированным качеством, стабильной точностью, высококачественным и быстрым сервисным обслуживание, что достигается за счёт интенсивной технологии металлообработки, широких технологических возможностей, оптимального использования свойств современного режущего инструмента, высокого инженерного потенциала конструкторов и технологов. В настоящее время завод, являющийся крупнейшим станкостроительным предприятием России и имеющий более, чем 60-летний опыт работы по выпуску оборудования, разрабатывает и сдает «под ключ» комплексную технологию обработки деталей для всех отраслей промышленности для крупносерийного и массового производства на станках с ЧПУ.

1.1. Структура предприятия, взаимосвязь подразделений.

Генеральный директор предприятия

- Зам. ген. директора

- Производственно-диспетчерский отдел; механический цех №1,3,4,7; механосборочный цех №2; сборочный цех №6; сварочный цех; литейный цех; модельный участок; Участок упаковки и ж/д транспорта; участки мелких деталей; термический участок; участок по ремонту и модернизации станков; участок по производству деталей ГУР для УАЗ.

- Библиотека; участок благоустройства; спорткомплекс; редакция; столовая; музей; оздоровительный лагерь; жилищное хозяйство; хозяйственный отдел; здравпункт.

- Зам. коммерческого директора; руководитель серв. службы: (бюро сервисного обслуж); отдел продаж сер. прод.; отдел продаж ОЦ.

- Главный механик

- Отдел главного механика; ремонтно-эксплуатацион. участки; сварочный участок; отдел по рем. и обслуживанию станков с ЧПУ; группа по модернизации оборудования

- Отдел главного энергетика; узел связи; электроцех; теплоцех

- Юридический отдел

- Гр.МТО лит. производства

- Зам. ген. директора по общественным вопросам

- Транспортный цех; ВОХР; 2-й отдел

- Отдел главного конструктора

- Технологическое бюро

- Отдел охраны труда; отдел охраны окр. среды

- Отдел контроля качества; отдел главного метролога; ЦЗЛ; отдел сертификации

- Отдел главного технолога; инструментальный цех

2. Анализ структуры механического цеха предприятия.

- Общие положения

- Цех является самостоятельным структурным подразделением предприятия.

- Цех создается и ликвидируется приказом генерального директора предприятия.

- Цех подчиняется первому заместителю генерального директора.

- Непосредственное руководство цехом осуществляет начальник цеха, назначаемый на должность приказом генерального директора предприятия.

- В своей деятельности цех руководствуется:

3 Приказами, постановлениями и распоряжениями генерального директора.

2.1 Выполнение хозяйственных заданий руководства по производству продукции.

2.2 Применение современных технологий.

2.3 Экономия средств предприятия за счет соблюдения технологии производства и сокращения брака.

3.1 Структуру и штатную численность цеха утверждает генеральный директор предприятия исходя из условий и особенностей деятельности предприятия по представлению первого заместителя генерального директора и начальника цеха и по согласованию с отделом организации и оплаты труда.

3.2 Цех имеет в своем составе структурные подразделения (участки, которые структурируются по признаку однородности технологических операций в зависимости от масштабов, характера и типа производства).

Рисунок 2.1 Структура цеха

4.1 Обеспечение бесперебойного выпуска качественной продукции.

4.2 Оперативно — производственное планирование.

4.3 Выполнение всех работ в строгом соответствии с чертежами, техническими условиями, инструкциями.

4.4 Обеспечение необходимого технического уровня производства.

4.5 Повышение эффективности производства и производительности труда.

4.6 Создание безопасных условий труда и повышение технической культуры производства.

4.7 Рациональное использование производственных ресурсов.

4.8 Сокращение издержек (материальных, финансовых, трудовых).

4.9 Расчет производственных мощностей.

4.10 Составление отчета о загруженности производственных мощностей.

4.11 Уучастие в разработке и проведение мероприятий по реконструкции и модернизации производства.

4.12 Обеспечение эффективности производства.

4.13 Контролирование за соблюдением технологической дисциплины, правил и норм по охране труда, технике безопасности, производственной санитарии и пожарной безопасности, санитарных норм.

4.14 Составление отчетов о деятельности цеха.

4.15 Проведение инвентаризаций.

4.16 Экономическое обоснование необходимости обновления оборудования цеха.

4.17 Составление заявок соответствующим структурным подразделениям предприятия на расходные материалы, хозяйственный инвентарь и оборудование.

4.18 Координирование деятельности между структурными подразделениями цеха.

4.19 Согласование планов размещения оборудования.

На цех возлагается функция обеспечения качества производственных процессов и продукции за счет:

— четкого выполнения указаний и требований руководящих технических материалов;

— использование исправного технологического оборудования;

— применения контрольно-измерительных средств прошедших поверку и калибровку.

6.1 Ответственность за качество и своевременность выполнения функций цехом ( участком) несет начальник.

6.2 На начальника цеха (участка) возлагается персональная ответственность за:

- Соблюдение действующего законодательства в процессе руководства цехом.

- Составление, утверждение и представление достоверной информации о деятельности цеха.

- Своевременное и качественное исполнение приказов руководства.

6.3 Ответственность других работников цеха устанавливается соответствующими инструкциями.

3. Анализ конструкции детали

В качестве детали мной был выбран корпус станка 1400V. Чертеж детали находится в Приложении 1. Деталь является осевой опорой станка. Материал детали СЧ 20, масса 18 кг. Заготовка-отливка. Деталь содержит 22 отверстие, 1 окошко, 15 плоскостей.

3.1. Анализ заводского технологического процесса изготовления детали

При изготовлении данной детали заготовка проходит 16 операций среди которых: фрезерная, сверлильная, токарная, и др. Формообразующей операцией детали, является фрезерная.

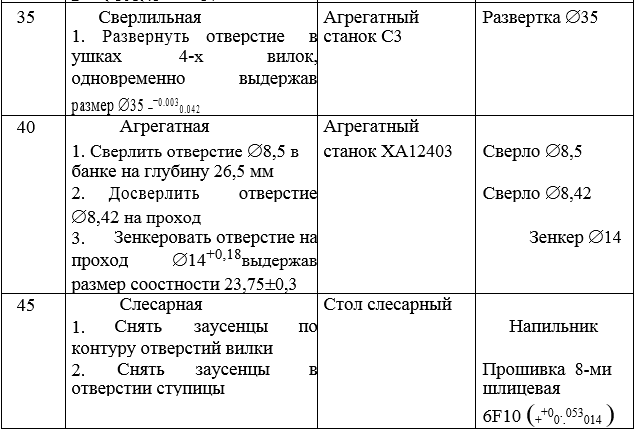

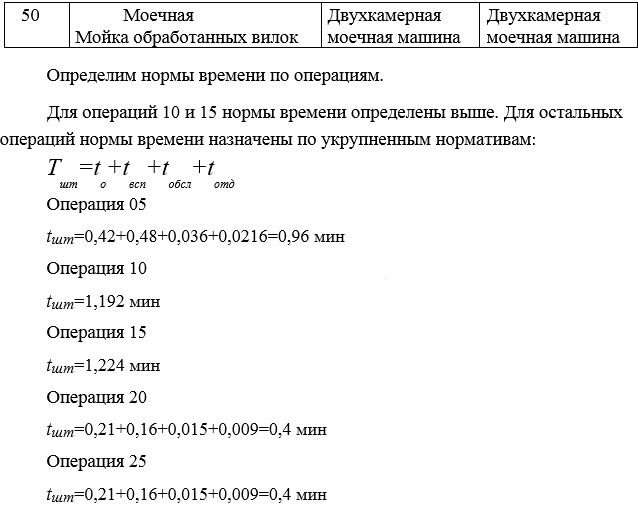

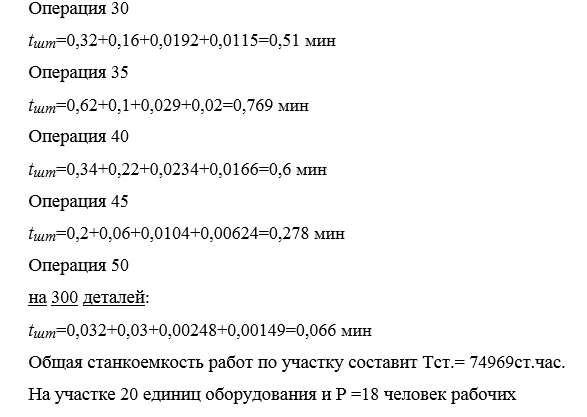

Таблица 3.1 Технологический процесс изготовления детали

Отчет по практической работе на станке с ЧПУ

Твердые сплавы обладают высокой теплостойкостью. Вольфрамовые и титановольфрамовые твердые сплавы сохраняют твердость при температуре в зоне обработки 800-950(С, что позволяет

Отчет по практической работе на станке с ЧПУ

Другие рефераты по предмету

Тюменский завод медицинского оборудования и инструментов.

1.1. История предприятия, продукция, выпускаемая предприятием.

Тюменский завод медицинского оборудования иинструментов был основан вапреле 1962 года.

Более 40 лет завод занимается разработкой, проектированием ипроизводством парового стерилизационного оборудования. Первый стерилизатор был выпущен в1965 году. Этот образец внастоящее время находится взаводском музее. Вслед заним были разработаны идругие модели. В1966 году выпускается стерилизатор ВКО-50, который может работать вполевых условиях при отсутствии электроэнергии, в1969г. шкафной стерилизатор АШ-250А, ставший основой для разработки целой серии стерилизаторов спрямоугольной камерой, в1972г. стерилизатор для молочных кухонь ГПД-700, атакже самый широко применяемый донастоящего момента времени стерилизатор ВК-75. С1989 года ТЗМОИ один из первых в России наладил массовый выпуск инъекционных шприцев однократного применения.

Сегодня завод является лидером всвоей отрасли. Торговая марка «Тюмень-Медико» превратиласьвбренд.

ТЗМОИ обладатель множества наград завыдающиеся успехи всвоей деятельности. Диплом конкурса «Евразия лидер вбизнесе» вноминации «Лучшее предприятие машиностроительного комплекса», призы идипломы российских изарубежных выставок, дипломы программы «100 лучших товаров России» вот далеко неполныйихперечень.

Система менеджмента качества завода сертифицирована насоответствие Международным стандартам качества ISO 9001:2000, ISO 13485:2003. ТЗМОИ также имеет CE-сертификат наизделия однократногоприменения.

Внастоящее время завод производит более 200 наименований медицинской продукции. Наряду спростыми моделями стерилизаторов, имеющими полуавтоматическое управление, выпускается оборудование савтоматическим микропроцессорным управлением, устройством для документирования параметров стерилизации, возможностью компьютерной диагностики, атакже стерилизаторы универсального типа (для обработки медицинских изделий, текстильных материалов илекарственных растворов). Втоварную группу шприцев входят специальные шприцы для инсулина итуберкулина емкостью 1мл, атакже двухдетальные шприцы емкостью от2 до20мл. Врамках каждой товарной группы товарный ассортимент углублен настолько, чтобы предоставить покупателям полноценныйвыбор.

Отчет по практике: Станки ЧПУ

1.1. Общие сведения о токарно-винторезных станках

1.2. Система эксплуатации и ремонта токарно-винторезного станка с ЧПУ модели 16К20Т1

1.3. Описание работы схемы управления

2.1. Расчет электродвигателя

2.2. Расчет элементов схемы

3.1 Эксплуатация ЭО станка

3.2 Организация ремонта ЭО станка

3.3 Рекомендации по ремонту ЭО

Читайте также: Ламели для лазерного станка своими руками

3.3.1 Технологическая карта на укладку обмотки статора

3.4 Вопросы ТБ, промышленной экологии

Список использованных источников

За сравнительно короткий срок станки с ЧПУ зарекомендовали себя как эффективное автоматизированное оборудование, позволяющее достигнуть высоких технических и экономических показателей, решить ряд важных социальных задач. Основные преимущества производства с помощью станков с ЧПУ по сравнению с производством, использующим универсальные станки с ручным управлением, следующие:

· сокращение основного и вспомогательного времени изготовления деталей;

· повышение точности обработки;

· простота и малое время переналадки;

· возможность использования менее квалифицированной рабочей силы и сокращение потребности в высококвалифицированной рабочей силе;

· возможность применения многостаночного обслуживания;

· снижение затрат на специальные приспособления;

· сокращение цикла подготовки производства новых изделий и сроков их поставки;

· концентрация операций, что обеспечивает сокращение оборотных средств в незавершенном производстве, а также затрат на транспортирование и контроль деталей;

· уменьшение числа бракованных изделий по вине рабочего.

Опыт показывает, что наибольший экономический эффект дает изготовление на станках с ЧПУ сложных деталей, в том числе из труднообрабатываемых материалов, повышенной точности, требующих выполнения многих технологических операций.

Качество работы, выполненной продукции зависит от правильной эксплуатации и качественного ремонта электрооборудования.

1.1.Общие сведения о токарно-винторезных станках.

В станочном парке промышленности одно из ведущих мест занимает группа токарных станков. Несмотря на преобладания тенденции развития специальных токарных станков и автоматов, отвечающих задачам получения наибольшей производительности при максимальной автоматизации процессов, продолжают совершенствовать и универсальные токарно-винторезные станки.

Токарный станок оснащен модели 16К20Т1 оперативным УЧПУ модели «Электроника НЦ-31», установленного на суппорте станка, что обеспечивает удобство наблюдения за перемещениями режущего инструмента при вводе управляющей программы. Этот станок предназначен для токарной обработки (в центрах и в патроне) наружных и внутренних поверхностей деталей типа тел вращения различной сложности, а также для нарезания резьбы.

Станок применяется в единичном, мелкосерийном и среднесерийном производстве.

Устройство электродвигателей станка обусловлено особенностями станочного электропривода: повторно-кратковременным режимом работы, большой частотой включений, широким диапазоном регулирования скорости и частыми реверсами. Электродвигатели должны удовлетворять по конструктивному исполнению условиям окружающей среды.

К электроприводу станка предъявляются следующие требования:

1) экономичность, т.е. электропривод должен потреблять минимальное количество электрической энергии; применение определенного вида электропривода должно быть экономически обосновано;

2) надежность — это свойство электропривода выполнять требуемые функции, сохраняя свои эксплуатационные показатели и характеристики в течение заданного периода времени. В понятие надежности входят несколько понятий:

— работоспособность — состояние электропривода, при котором он способен выполнять свои функции;

— безотказность — свойство электропривода сохранять свою работоспособность в течение определенного времени;

— долговечность — свойство электропривода сохранять свою работоспособность до предельного состояния, когда его эксплуатация становится невозможной по техническим или экономическим причинам, условиям техники безопасности или из-за необходимости капитального ремонта. Период времен от начала эксплуатации до предельного состояния называют сроком службы или наработкой электропривода.

— ремонтопригодность — определяет приспособленность электропривода к предупреждению и обнаружению неисправностей и отказов и устранению их путем проведения ремонтов и технического обслуживания;

— сохраняемость — свойство электропривода непрерывно поддерживать свою работоспособность в течение и после хранения и транспортировки.

Основным средством повышения надежности электропривода является введение различного рода избыточности, под которой предусматриваются дополнительные средства и возможности, превышающие минимально необходимые для выполнения заданных функций. Избыточность может быть внутриэлементной, структурной и временной.

Вутриэлементная избыточность предусматривает снижение электрических нагрузок на элементы системы. Это достигается заменой одного элемента другим, функционально подобным, но с более высокими определяющими параметрами.

Структурная избыточность предполагает включение в схему дополнительных резервных элементов, блоков, устройств, что позволяет создавать даже из не очень надежных компонентов надежные электроприводы. Включение в схему дополнительных элементов увеличивает его массу, габариты и стоимость, поэтому применение этого способа должно быть экономически обосновано.

Временная избыточность предусматривает использование технологических резервов времени для восстановления работоспособности электропривода.

3) помехозащищенность — помехи вызывают сбои в работе элементов электропривода, а иногда и их повреждения, тем самым, снижая надежность электропривода. Поэтому любой электропривод должен быть спроектирован, изготовлен и смонтирован так, чтобы его компоненты не создавали помех друг другу и соседним электроустановкам, и он должен быть защищен от воздействия внешних помех, создаваемых другим электрооборудованием.

Главное движение — вращение шпинделя с заготовкой; движение подач – перемещение каретки в продольном и салазок в поперечном направлениях; вспомогательные движения — быстрое перемещение каретки в продольном и салазок в поперечном направлениях от отдельного привода и т.д.

В качестве привода главного движения используется электродвигатель М1- частотно-регулируемый асинхронный. Возможно использование регулируемого электродвигателя постоянного тока. От электродвигателя М1 посредством передачи вращение передается на вал I шпиндельной бабки, а затем через зубчатые колеса z=48 и z=48 — на вал II. Далее обеспечивается три диапазона частоты вращения шпинделя. В пределах каждого диапазона частота вращения регулируется бесступенчато путем изменения частоты вращения электродвигателя М1.

Для получения каждого диапазона частота вращения движение от вала II через зубчатые колеса 2 = 48 и 2 — 48 передается на вал Ш, затем через зубчатые колеса z = 24 и z = 66-на вал IV и далее через зубчатые колеса z = 30 и z = 60 — на вал V (шпиндель). Для получения второго диапазона двойной блок зубчатых колес на шпинделе (вал V) вводится в зацепление с колесом z = 60 на валу II, а колесо z = 45 на валу Ш выводится из зацепления с колесом z= 45 на валу П. Затем колеса z = 60 на валах V и VI служат для вращения датчика ВЕ-178 резьбонарезания. Зубчатое колесо z = 60 на валу V — разрезное и служит для выборки зазора в зацеплении в цепях предотвращения рассогласования положения шпинделя и датчика.

В качестве привода подач суппорта по оси X (поперечное перемещение) применяют электродвигатель М2 (регулируемый высокомоментный постоянного тока или частотного — регулируемый асинхронный). От электродвигателя М2 вращение передается через зубчатые колеса z = 40 и z. = 40 на шариковый винт-гайку качения с шагом Рх.в. = 5 мм; обратная связь по пути осуществляется фотоимпульсом датчиком ВЕ — 178.

Кинематическая цепь привода подач суппорта по оси Z (продольное перемещение); электродвигатель МЗ — зубчатые колеса z = 50 и z = 50- шариковый винт — гайка качения с шагом Рх.в. =5мм — датчик ВЕ- 178.

Кинематическая цепь поворота шестипозиционной револьверной головки: асинхронный электродвигатель М4 — зубчатые колеса z = 20 и z = 62 — червячная передача z = 1 и z =38.

Асинхронный электродвигатель М5 приводит во вращение шестеренный насос ВГ-11-11 А, осуществляющий централизованное смазывание станка.

Кинематическая схема станка

1.2 Система эксплуатации и ремонта токарно-винторезного станка с ЧПУ модели 16К20Т1

Одним из условий эффективной организации работы любого предприя-тия является наличие отлаженного механизма выполнения ремонтных работ. Чем меньше удельный вес расходов на ремонт, обслуживание и содержание оборудования в себестоимости продукции, тем выше эффективность произ-водства и самой ремонтной службы. Для предупреждения нерациональных по-терь в производстве и сокращения затрат на ремонт служит система планово-предупредительного ремонта (ППР). Системой планово-предупредительного ремонта называется совокупность различного вида работ по техническому ухо-ду и ремонту оборудования, проводимых по заранее составленному плану с целью обеспечения наиболее эффективной эксплуатации оборудования.

Сущность системы ППР заключается в том, что помимо повседневного ухода электроустановки подвергают через определенные промежутки времени плановым профилактическим осмотрам, проверкам, испытаниям и различным видам ремонта.

Система ППР позволяет поддерживать электроустановки в состоянии, обеспечивающем их нормальные технические параметры, предотвращать час-тично случаи отказов, снижать расходы на ремонт, улучшать технические параметры при плановых ремонтах в результате той или иной модернизации.

Ремонт электрооборудования и аппаратов, непосредственно связанных с технологическими агрегатами, производят одновременно с ремонтом последних. Перед выводом в капитальный ремонт каждого агрегата выполняют следующие подготовительные мероприятия:

-составляют ведомость объема работ и смету, которые уточняют после вскрытия и осмотра агрегата;

-составляют график проведения ремонтных работ;

-подготавливают согласно ведомостям объемов работ необходимые мате-риалы и запасные части;

-составляют и утверждают техническую документацию на реконструк-ционные работы, намеченные к выполнению в период капитального ремонта;

-приводят в исправное состояние инструмент, приспособления, такелаж-ное оборудование и подъемно-транспортные механизмы;

-готовят рабочие места для ремонта;

-комплектуют ремонтные бригады.

Ремонт оборудования и аппаратов производят по инструкциям.

При ремонте основного и вспомогательного электрооборудования результаты центровки и балансировки, а также величины всех зазоров и другие замеры, связанные с износом и изменением состояния деталей, заносят в формуляры, а данные о выполненных работах — в ремонтный журнал или паспорт данного оборудования электроустановки.

В процессе ремонта агрегата ответственный за электрооборудование (или уполномоченные им лица) производит приемку из ремонта отремонтированных узлов и вспомогательных механизмов. При приемке основного оборудования из капитального ремонта дают оценку качества ремонта, а также оценку внешнего состояния оборудования (изоляция, чистота, покраска и т. д.).

Вновь вводимое после ремонта оборудование испытывают в соответ-ствии с предусмотренными ПУЭ нормами испытания электрооборудования. Специальные испытания эксплуатируемого оборудования проводят по разра-ботанным схемам и программам, утвержденным лицом, ответственным за электрооборудование в связи со специфичной работой.

На основании ППР составляется схема ремонтного цикла:

Включает в себя проводимые в определенной последовательности сле-дующие виды ремонта: ТО-техническое обслуживание, МР-малый ремонт, СР-средний ремонт и КР-капитальный ремонт.

При проведении каждого вида ремонта выполняются определенные работы:

1) при ТО станка проводят наружный осмотр (без разборки) его узлов и механизмов и их общее состояние: устраняют зазоры; проверяют работу механизмов переключения скоростей и подач; выполняют мелкий ремонт системы смазки; проверяют работу ограничительных устройств.

2) при МР проводят частичную разборку и ремонт узлов и механизмов; регулируют или заменяют подшипники.

3) при СР выполняют разборку узлов, составляют дефектную ведомость, заменяют или восстанавливают изношенные детали (шестерни, втулки, валы), шлифуют, строгают или фрезеруют изношенные направляющие.

4) при КР выполняют полную разборку узлов станка и составляют дефектную ведомость; заменяют или восстанавливают изношенные детали и узлы, сборочные единицы, включая базовые.

Кроме перечисленных плановых видов ремонта для постоянного под-держания высоких эксплуатационных характеристик станка необходимо своевременно проводить его техническое обслуживание. Техническое обслуживание включает регулировку узлов и элементов для восстановления их нормальной работы и своевременную смазку.

Межремонтный период (периодичность выполнения ремонтных работ), а также их трудоемкость и материалоемкость зависят от конструктивных особенностей оборудования.

Исходя из всего этого, оборудование на предприятии группируется по категориям ремонтной сложности, которые устанавливаются по справочникам.

На основании выше перечисленных показателей строится график планово-предупредительного ремонта. После чего рассчитывается трудоёмкость и материалоемкость ремонтных работ, а так же численность ремонтного персонала.

Наряду с плановыми видами ремонтов существует аварийный ремонт, не предусмотренный годовым планом и выполняемый для возврата станка в эксплуатации при возникновении аварийной ситуаций.

Читайте также: Заточка ножей для деревообрабатывающих станков в перми

2.1 Расчет электродвигателя

Процесс обработки деталей на токарных станках происходит при определенных значений величины характеризующий режим резания. К ним относятся (рисунок 2.1): глубина резания t, подача S (перемещение резца на один оборот шпинделя, скорость резания V, т.е. линейная скорость, с которой перемещается слой металла (стружка) относительно резца.

Рисунок 2.1. Схема токарной обработки

Мощность на валу двигателя главного привода в установившемся режиме складывается из мощности резания, зависящей от усилия и скорости резания, и мощности потерь в механизмах передач, которая зависит от нагрузки, числа звеньев кинематической цепи и частоты вращения привода. При расчетах обычно пользуются коэффициентом полезного действия станка, который определяется как произведение КПД отдельных звеньев кинематической цепи при работе на данной скорости.

При увеличении частоты вращении рабочих органов станка потери в передачах увеличивается, поэтому КПД станка уменьшается. Для станков токарной группы КПД кинематической цепи главного привода при полной нагрузке в среднем составляет 0,7-0,8. Мощность, кВт, на валу главного двигателя в установившемся режиме с учетом потерь в передачах определяется по формуле

где КПД станка при данной мощности резания.

Fz — усилие резания, преодолеваемое шпинделем станка, Н

Vz — скорость при обработке деталей. Vz = 60м/мин.

Определяем мощность резания :

где Fz = 8250 Н – усилие резания,

Vz =60 м/мин – скорость обработки детали

По полученным данным выбираем двигатель модели 4АБ2Ш32М4ПБ

Ммах /Мдоп = 2, где Мдоп — дополнительно допустимый момент

2.2. Расчет элементов схемы

Проводники электрических сетей от проходящего по ним тока согласно закону Джоуля — Ленца нагреваются. Количество выделяемой тепловой энергии Q пропорционально квадрату тока, сопротивлению и времени протекания тока: Q = 0,24 I2 Rt. Нарастание температуры проводника происходит до тех пор, пока не наступит тепловое равновесие между теплом, выделяемым в проводнике с током, и отдачей в окружающую среду.

Чрезмерно высокая температура нагрева проводника может привести к преждевременному износу изоляции, ухудшению контактных соединений и пожарной опасности. Поэтому устанавливаются предельно допустимые значения температуры нагрева проводников в зависимости от марки и материала проводника в различных режимах.

Длительно протекающий по проводнику ток, при котором устанавливается наибольшая длительно допустимая температура нагрева проводника, называется предельно допустимым током по нагреву. Значения максимальных допустимых токов определены из условия допустимого теплового износа материала изоляции проводников различных марок и сечений, температуры окружающей среды и способа прокладки, безопасности обслуживания электрической сети, обеспечения надежности (срока службы) и экономичности.

При расчете сети по нагреву сначала выбирают марку проводника в зависимости от характеристики среды помещения, его конфигурации и способа прокладки сети. Затем переходят к выбору сечения проводников по условию допустимых длительных токов по нагреву.

Допустимая температура нагрева проводников имеет важное значение для безопасной эксплуатации сети, так как перегрев проводов токов может привести к выходу проводника из строя, а в некоторых случаях может возникнуть пожар и даже взрыв (во взрывоопасной среде). Для выбора сечения проводника по условиям нагрева токами нагрузки сравниваются расчетный максимальный Iр и допустимый Iд токи проводника принятой марки и условием его прокладки. При этом должно соблюдаться соотношение Iд >Iр. Значение допустимых длительных токовых нагрузок составлены для нормальных условий прокладки проводников: температура воздуха +25°С, земли +15°С и при условии, что в траншее уложен только один кабель. Если условия прокладки проводников отличаются от нормальных, то допустимый ток нагрузки, А, определяется с поправкой на температуру (Кп1 ) и количество прокладываемых кабелей в одной траншее (Кп2 )

Расчетный ток, А, нагрузки для одного двигателя определяется следующим образом:

где соsφ — коэффициент мощности двигателя; соsφ = 0,87

РДВ — мощность электродвигателя; РДВ = 11 кВт.

η — КПД механизма передвижения; η=87,5%

VН — линейное напряжение, В; VН = 380 В

Выбираем кабель с медной гибкой жилой, с резиновой изоляцией, обработанной защитными свойствами, четырехжильный с сечением 4 мм2, с Iдоп = 60 А.

Iд = Кп1 Кп2 Iд, где Кп1 —поправочный температурный коэффициент (при t ° = +15°С); Кп1 = 1,15

Кп2 — поправочный коэффициент, зависящий от количества параллельно прокладываемых кабелей и от расстояний между ними (при нормируемой температуры жилы t ° = +55°С);

Iд >Iр 34,5> 23, условие выполняется, кабель выбран верно.

В эксплуатации электрической сети возможны нарушения нормального режима ее работы: перегрузки, короткие замыкания, при которых ток в проводниках резко возрастает. Поэтому электрические сети должны быть надежно защищены от аномальных (аварийных) режимов.

Токи КЗ могут достигать значении, в десятки раз превышающие номинальные токи присоединения ЭП и допустимые токи проводников Iд. Для предотвращения чрезмерного нагрева проводников и электрооборудования каждый участок сети должен быть снабжен защитным аппаратом, отключающим поврежденный элемент сети с наибольшим временим действия. Защита электрических сетей от токов КЗ должна быть предусмотрена во всех случаях.

Другим распространенным видом анормального режима электроустановок является перегрузка, сопровождающиеся прохождением по проводникам, обмоткам электродвигателей, вызывающих их нагревание сверх допустимого значения.

Согласно ПУЭ от перегрузок необходимо защищать силовые и осветительные сети, выполненные внутри помещений открыто проложенными незащищенными проводниками с горючей изоляцией; силовые сети, когда по условиям технологического процесса или режима их работы могут возникнуть длительные перегрузки; сети взрывоопасных помещениях.

Для защиты электрических сетей напряжением до 1 кВ применяют плавкие предохранители, автоматические выключатели, тепловые реле магнитных пускателей.

Выбор аппаратов защиты производится с учетом следующих основных требований:

1) Номинальный ток и напряжение аппарата защиты должны соответствовать расчетному длительному току и напряжению электрической цепи. Номинальные токи расцепителей автоматических выключателей и плавких вставок предохранителей нужно выбирать по возможности

Для многодвигательного электропривода номинальный ток, А, применяется с учетом соsφ и η наиболее мощного ЭП такого привода.

Где ∑Рном — сумма номинальных мощностей ЭП многодвигательного привода, кВт

Максимальный кратковременный ток электрической сети продолжительностью в несколько секунд называют пиковым током Iпик

Iном1 — номинальный ток первого двигателя.

Выбираем автоматический выключатель ВА – 51 – 31 – 3, , , токовой отсечкой , тепловым расцепителем .

3.1 Эксплуатация электрооборудования станка

Техническая эксплуатация и обслуживание электрооборудования станка состоит в обеспечении ежедневного контроля за выполнением правил эксплуатации и инструкций завода-изготовителя.

Одним из существенных элементов обслуживания электрооборудования станка являются систематические осмотры этого оборудования дежурными электромонтерами. Основной их обязанностью при осмотрах является наблюдение за правильной эксплуатацией электрооборудования, чтобы перегрузки не превышали допустимые, и чтобы оно содержалось в чистоте, своевременно смазывалось и т. п.

Помимо указанных осмотров, эксплуатируемое электрооборудование время от времени подвергают ремонтам и профилактическим (межремонтным) испытаниям. Назначение этих испытаний заключается в своевременном выявлении таких дефектов, которые не могут быть выявлены внешними осмотрами.

Профилактические испытания электрических машин и аппаратов с использованием средств технической диагностики, позволяют выявить уровень предельной выработки ресурса их узлов и деталей и предупреждения аварийных ситуаций.

Систематические осмотры и профилактические испытания электрооборудования обеспечивают своевременный вывод его в ремонт, увеличивая тем самым срок его службы. Совокупность перечисленных мероприятий по обслуживанию эксплуатируемого оборудования промышленных предприятий носит название системы планово-предупредительного ремонта (ППР).

Система ППР имеет профилактическую сущность, поскольку работы по техническому обслуживанию и ремонту электрооборудования производятся с целью предотвращения нарастающего износа, предупреждения аварийных ситуаций.

Возникающие в практике эксплуатации оборудования аварийные ситуации, связанные с неполадками и отказом техники приводят к дополнительным внеплановым расходам. По этой причине важную роль в организации производства играет деятельность, направленная на профилактику аварий, а не на их устранение.

В основе системы ППР заложены работы по техническому обслуживанию оборудования и по выполнению плановых ремонтов – текущих, средних и капитальных.

Организация и планирование ремонта оборудования при системе ППР основываются на определенных нормативах, позволяющих планировать объемы ремонтных работ, их очередность, сроки проведения, как по группам однородных станков, так и в целом по предприятию и его отдельным подразделениям.

Подводя итог выше сказанному, необходимо отметить, что основной задачей технического обслуживания и ремонта является обеспечение бесперебойной эксплуатации оборудования при минимальных затратах.

Поставленная задача решается путем рациональной организации текущего обслуживания оборудования в процессе его эксплуатации для предупреждения прогрессирующего износа, организацией своевременного планово-предупредительного ремонта и модернизацией устаревшего оборудования.

3.2 Организация ремонта электрооборудования станка

В процессе эксплуатации токарное оборудование подвергается физическому износу, из-за чего снижаются его точность, производительность и т.д. Это становится причиной снижения качества продукции, ухудшения технико-эксплуатационных характеристик оборудования и технико-экономических показателей производства.

Для компенсации износа и поддержания оборудования в работоспособном состоянии необходимо своевременно заменять износившиеся части оборудования, восстанавливать их первоначальные свойства, производить настройку отдельных агрегатов и выполнять другие виды работ по техническому обслуживанию и ремонту станка.

Техническое обслуживание и ремонт оборудования на предприятии осуществляет ремонтное хозяйство. Назначение ремонтного хозяйства предприятия заключается в своевременном и в полном объеме удовлетворение потребностей производственных подразделений предприятия в техническом обслуживании и ремонте оборудования с минимальными затратами.

Характерными работами для ремонтного предприятия являются: паспортизация и аттестация оборудования, разработка технологических процессов ремонта и их оснащение, планирование и выполнение работ по техническому обслуживанию и ремонту оборудования, модернизация оборудования.

Одним из условий эффективной организации любого предприятия является наличие отлаженного механизма выполнения ремонтных работ. Чем ниже удельный вес расходов на ремонт, обслуживание и содержание оборудования в себестоимости продукции, тем выше эффективность производства и самого ремонтного хозяйства.

Выполнению ремонтных работ предшествует техническая, материальная и организационная подготовка.

Техническая подготовка характеризуется выполнением проектных работ по разборке и последующей сборке оборудования, составлением ведомости дефектов, поломок, неисправностей. Их устранение требует соответствующей проработки восстановительных работ и операций.

Материальная подготовка сводится к составлению ведомости материалов, комплектующих деталей, инструмента и приспособлений. Материальная подготовка предполагает наличие достаточного запаса сменных деталей и узлов, а также транспортно-подъемных средств.

Ремонтные работы могут быть организованы одним из следующих методов: централизованным, децентрализованным и смешанным.

Централизация ремонтного хозяйства предполагает выполнение всех видов ремонта силами заводского ремонтно-механического цеха.

Децентрализованный метод более подходит для предприятий, где число производственного оборудования сравнительно невелико. В этом случае организуют небольшие ремонтные мастерские, в которых в течение года проходят ремонт до 60% всех машин и аппаратов.

В настоящее время наиболее распространенной и эффективной является смешанная форма организации ремонтов. Организация ремонта по данному методу заключается в том, что все виды технического обслуживания и ремонтов, за исключением капитального выполняет цеховая ремонтная служба, а капитальный ремонт – ремонтно-механический цех.

При такой организации ремонта можно пользоваться приемами узловой замены изношенных блоков, а также выполнение работ по ремонту во время технологического или междусменного простоя оборудования.

Читайте также: Станок для сварки коллекторов

Все виды ремонта электрооборудования, независимо от формы организации, выполняют в определенной технологической последовательности, требующей организации характерных для ремонтного производства участков, отделений и бригад.

В ремонтных предприятиях, как правило, организуется соответствующая инфраструктура: складское отделение, отделения для разборки, дефекации и промывки поступившего в ремонт электрооборудования, масляное хозяйство, отделение производства обмоточных работ, отделение для механической обработки и сборки отремонтированного оборудования, а также испытательная станция.

Особое внимание при организации электроремонтного производства следует уделять качеству ремонта, чтобы в соответствии с задачами ремонта работоспособность электрического и электромеханического оборудования была бы полностью восстановлена. Это в свою очередь требует применения достаточно дорогого специализированного оборудования, окупающегося при достаточно высокой его загрузке.

В настоящее время при отсутствии дефицита в современном производственном оборудовании целесообразность ремонта не всегда очевидна. В случае если качественный ремонт невозможно обеспечить, целесообразнее заменить вышедшее из строя оборудование на новое.

Организация специализированных ремонтных предприятий создает условия для эффективного применения в ремонтном производстве высокопроизводительного оборудования и оснастки, прогрессивных технологических процессов и методов труда.

3.3 Рекомендации по ремонту электрооборудования

Капитальный ремонт проводится для восстановления работоспособности и полного восстановления ресурса электрической машины с восстановлением или заменой всех изношенных или поврежденных узлов и заменой обмоток. Ремонт машины нецелесообразен, если имеются значительные повреждения механических узлов, которые невозможно устранить силами ремонтного предприятия.

Задача капитального ремонта — привести агрегат в состояние, полностью отвечающее его назначению, классу точности и производительности. По мере возможности капитальный ремонт электрооборудования должен сопровождаться его модернизацией.

Ремонт необходимо выполнять качественно, чтобы после него был обеспечен необходимый уровень эксплуатационной надежности, а технические показатели соответствовали стандартам и нормам.

Перед плановым капитальным ремонтом любого электрооборудования обязательно проводят ее предремонтные испытания. Целью данных испытаний является предупреждение случаев ошибочного вывода в ремонт исправного оборудования. Только на основании не удовлетворительных результатов испытаний электрооборудование можно выводить в ремонт.

Ремонт электрооборудования на предприятии, осуществляет специализированная ремонтная организация. На ремонтном предприятии существуют технологические карты ремонта основных узлов электрооборудования с содержанием всех технологических операций, условий и указаний по содержанию ремонта. Там же приводятся данные об оснастке и оборудовании необходимом для ремонта.

Осуществлению ремонта, как уже отмечалось выше, предшествует техническая организационная и материальная подготовка. Хорошо проведенная подготовка помогает избежать неоправданных простоев оборудования и уменьшить ущерб от простоя оборудования.

Ремонт электрической машины начинается с ее разборки. В условиях электроремонтной мастерской разборку двигателя производят на специальном стенде, с использованием специализированного инструмента и приспособлений. Разобранные узлы подвергаются мойке и деффектации, после чего становится возможным окончательно установить объем необходимого ремонта.

Отремонтированная машина снабжается всеми необходимыми деталями, включая при необходимости соединительные и установочные детали.

После проведения капитального ремонта ремонтное предприятие должно гарантировать безотказную работу машины в течение одного года при соблюдении условий транспортировки, хранения и эксплуатации.

3.3.1 Технологическая карта на укладку обмотки статора

Укладка обмоток является одной из наиболее ответственных операций технологического процесса ремонта. Перед укладкой обмотчик должен получить и подробно ознакомиться с обмоточно-расчетной запиской ремонтируемого электродвигателя. Обмоточная записка содержит данные о сечении и марке провода, числе проводников в пазу, геометрической форме и размерах витков, шаге обмотки по пазам и схеме соединения обмоток.

Статор должен быть подготовлен к укладке обмотки, пазы прочищены, продуты и проверены по размерам. Так же должны быть подготовлены все изоляционные детали и катушки обмотки.

Катушечные группы наматывают на автоматизированных станках. Предварительно устанавливается программа намотки и размер шаблона. После окончания намотки станок останавливают, щеки шаблона сближают, ослабляя намотку, для облегчения съема катушек. Намотанные катушечные группы обмотки передают на рабочее место укладки.

Рабочим местом обмотчика является поворотный стол, дающий возможность поворачивать статор вокруг вертикальной оси. Указанное приспособление дает возможность установить и закрепить статор в любом удобном для обмотчика положении при незначительных усилиях с его стороны.

Перед началом работ, в каждом отдельном случае решается вопрос о том, какой из способов укладки обмотки выбрать, чтобы обмотка получилась более правильной и имела аккуратный вид. Обычный способ укладки двухслойной обмотки — способ с подъемом шага. Обмотку укладывают путем «всыпания» проводников внутрь паза, каждый раз при этом корпус статора поворачивают на одно пазовое деление.

Во избежание перекрещивания проводников в пазу укладку их производят в том же порядке, в котором эти проводники наматывались шаблон. При этом внимательно следят, чтобы все проводники располагались параллельно друг другу.

Во время укладки периодически производят подбойку витков загиб лобовых частей. Данные операции необходимо производить максимально аккуратно, чтобы не вызвать повреждение изоляции. В местах, где лобовые части обмотки плотно прижимаются друг к другу или соприкасаются с сердечником, необходима дополнительная изоляция.

В процессе ремонта обмоток проводят их испытания повышенным напряжением промышленной частоты. Испытания обмоток должны производится в следующем порядке:

— после укладки в пазы до пайки выводных концов;

— после пайки и изолирования схемы;

3.4 Вопросы техники безопасности, промышленной экологии

В промышленную безопасность входят мероприятия по созданию наиболее благоприятных условий для сохранения здоровья работников, исключения несчастных случаев и травматизма.

Перед тем как приступить к какой-либо работе по обслуживанию электрического и электромеханического оборудования, проверяют состояние защитного заземления. В том случае, когда работу разрешено выполнять лишь при снятом напряжении, в отсутствии напряжения на электроприводе убеждаются при помощи указателя напряжения. Указатель напряжения в свою очередь перед употреблением проверяют на исправность действия.

При осмотрах элементов работающего электрооборудования не следует приближаться к токоведущим частям электроустановки. Важно также проявлять осторожность при очистке элементов электропривода, поскольку такие работы, выполняемые без снятия напряжения, создают опасность для исполнения.

Опасность, вызванная нарушением правил техники безопасности, при обслуживании электрооборудования возрастает в цехах, которые относятся к категории помещений с «повышенной опасностью» и «особо опасным».

Без снятия напряжения с электроустановки, но с соблюдением мер необходимой осторожности можно при эксплуатации выполнять такие работы, как чистку и обтирку корпусов электрооборудования, доливку масла в подшипники электродвигателей, замену трубчатых или пробочных предохранителей.

Если требуется произвести какие-либо ремонтные работы в электродвигателях или аппаратах управления, а также заменить плавкие вставки открытого типа, такие работы разрешается выполнять одному лицу после предварительного отключения этого электродвигателя или аппарата от источников питания. Отключение производится не менее чем в двух местах (например, на щите и непосредственно на месте работы) рубильником, со снятием предохранителей. Во избежание ошибочной подачи напряжения к месту работ персонал, произведший отключение, должен вывесить предупредительные плакаты «Не включать работают люди». Плакаты вывешиваются на рукоятках отклюючающих аппаратов, при помощи которых может быть подано напряжение. По окончании работ плакаты снимают.

Ремонтные работы должны производиться не менее чем двумя лицами. Ручное управление пусковыми устройствами, имеющими открытые токоведущие части, является операцией, могущей при несоблюдении правил техники безопасности представлять опасность для обслуживающего персонала. Поэтому указанную операцию необходимо выполнять в диэлектрических перчатках. В сырых местах перед пусковыми устройствами кладут изолирующие подкладки.

В процессе эксплуатации может возникнуть необходимость в том, чтобы открыть ящик пускового устройства, находящийся под напряжением.

Открывать ящик разрешается лицу, имеющему необходимую для таких работ квалификацию. Если выявится надобность в выполнении каких-либо работ внутри ящика, предварительно с ремонтируемого устройства снимают напряжение.

При вращении электродвигателей производить какие-либо работы в его цепях опасно. Если возникает необходимость произвести работы в цепи реостата ротора во время вращения электродвигателя, то это разрешается только при поднятых щетках или полностью выведенном реостате. Эту работу выполняют в диэлектрических перчатках или инструментом с изолированными рукоятками, стоя на резиновом коврике.

Если электродвигатель длительно работает с повышенной вибрацией, что вредно для здоровья обслуживающего персонала, то указанную ненормальность подлежит устранить в возможно короткий срок.

В ходе курсового проектирования мною был рассмотрены вопросы технической эксплуатации и обслуживания токарно-винторезного станка с ЧПУ модели 16К20Т1 .

Объектом рассмотрения в данной работе является реально функционирующее оборудование и находящееся в эксплуатации на многих предприятиях машиностроения.

Основная цель эксплуатации заключается в обеспечении требуемого уровня надежности работы электрооборудования в течение установленного срока службы с наилучшими технико-экономическими показателями.

Важным резервом в стремлении обеспечить надежную и бесперебойную работу оборудования является правильный выбор оборудования по мощности и уровню использования.

В данном направлении мною были произведены расчеты основных элементов электрооборудования станка и определен уровень их надежности в условиях эксплуатации.

Надежность работы станка определяется не только правильным выбором устанавливаемого на нем оборудования, но и уровнем организации его эксплуатации, составными частями которой являются техническое обслуживание и ремонты.

Вопросы эффективной организации ремонтного производства в настоящее время особенно актуальны, поскольку производственное оборудование многих предприятий сильно изношено. Требуются большие вложения в модернизацию и ремонт, поэтому в условиях ограниченных ресурсов важно правильно и грамотно организовать его эксплуатацию.

Осуществляя эксплуатацию и обслуживание электрооборудования, помимо выполнения требований по обеспечению надежности его работы, необходимо также руководствоваться экономическими соображениями, поскольку стоимость технического обслуживания оборудования и ремонта входит в себестоимость готовой продукции.

Очевидной становится необходимость предупреждения аварийных отказов электрооборудования, поскольку внеплановый ремонт и связанный с ним простой оборудования оборачиваются для предприятия большими затратами.

Главным итогом данной работы является решение вопроса эффективной организации технического обслуживания и ремонта токарно-винторезного станка с ЧПУ модели 16К20Т1 в соответствии с особенностями его устройства и условиями эксплуатации.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Акимова Н.А. Монтаж, техническая эксплуатация и ремонт электрического и электромеханического оборудования. – М.: Мастерство, 2001 – 296с.

2. Елисеев В.А., Шинянский А.В. Справочник по автоматизированному электроприводу. – М.: Энергоатомиздат – 1983 – 816с.

3. Зимин Е.Н. Электрооборудование промышленных предприятий и установок в машиностроении. – М.: Энергия, 1987 – 526с.

4. Зюзин А.М. Техническая эксплуатация и ремонт электрооборудования- М.: Энергоатомиздат, 1980 – 530с.

5. Коновалова Л.Г., Рожкова Л.Д. Электрооборудование станций и подстанций: учебник для техникумов – М.: Энергия, 1981 – 600с.

6. Москаленко В.В. Системы автоматизированного управления электроприводом. – М.: ИНФРА-М, 2004 – 208с.

7. Осинов К.А., Нефёдов С.Б. Сборник задач по резанию металлов и режущему инструменту – М.: Машиностроение, 1990 – 448с.

8. Сибикин М.Ю. Технологическое оборудование. – М.: ИНФРА-М, 2005 – 400с.

9. Сибикин Ю.Д. Справочник по эксплуатации электроустановок промышленных предприятий – М.: Высшая школа, 2005 – 400с.

10. Харизаменов И.В. Электрооборудование станков и автоматических линий. – М.: Машиностроение, 1964– 240с.

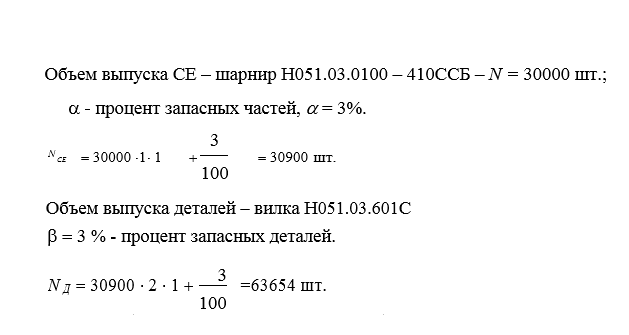

Отчет по практике на заводе Аксайкардандеталь (технология машиностроения ) 4 курс

1.Служебное назначение СЕ

Для передачи вращательного движения рабочим органом прицепной навесной машины, трактора и шасси имеют специальные валы отбора мощности (ВОМ). Связь между ВОМ трактора и прицепным валом сельскохозяйственной машины осуществляется посредством карданной (шарнирной) передачи. Карданная передача представляет собой систему валов пересекающимися осями, соединенных посредством шарниров Гука, при этом узлы между валами могут изменяться в процессе работы передачи. Шарнир Н03.010С – 410ССБ является составной частью карданного механизма, который обеспечивает вращение двух валов под переменным узлом, благодаря подвижному соединению звеньев. Узлы между смежными валами при прямолинейном движении машины не должны превышать 15°, а при поворотах 30°.

Карданные передачи используются в автомобилях, тракторах и других транспортных машинах для передачи вращения от коробки к ведущему мосту.

2.Технические условия и нормы точности на СЕ и их связь со служебным назначением СЕ

Анализируя технические условия на данный узел необходимо отметить, что технические условия и нормы точности СЕ. Для нормальной работы шарнира необходимо обеспечить работу всех входящих в него деталей без биения, заеданий и других дефектов, в связи с чем все детали, входящие в СЕ должны быть выполнены с заданной точностью и шероховатостью поверхности. Крестовина должна без заеданий проворачиваться в подшипниках, а сами подшипники должны быть запрессованы в ушки вилок по соответствующей посадке. Зазор между торцом подшипника и стопорным кольцом, для нормальной работы шарнира, должен быть в пределах 0,9 мм. В противном случае появляется вероятность невозможности сборки шарнира, отказ в работе и поломка шарнира.

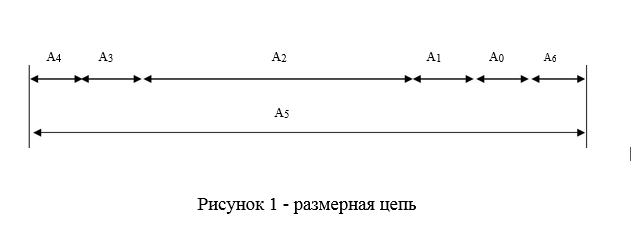

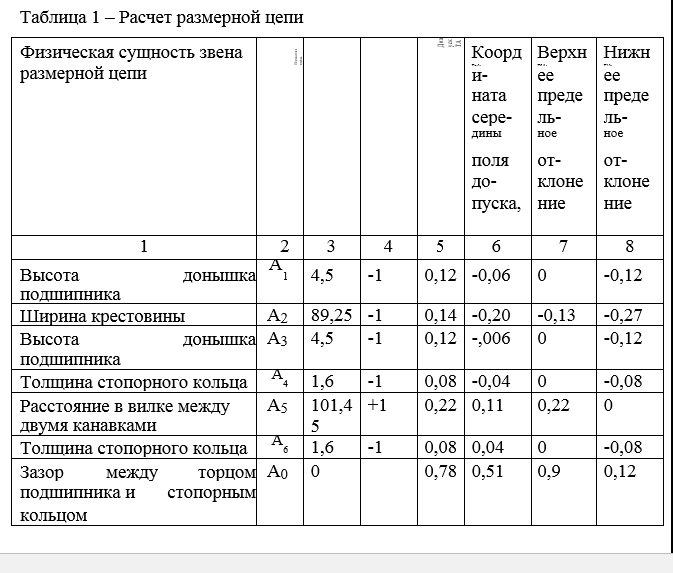

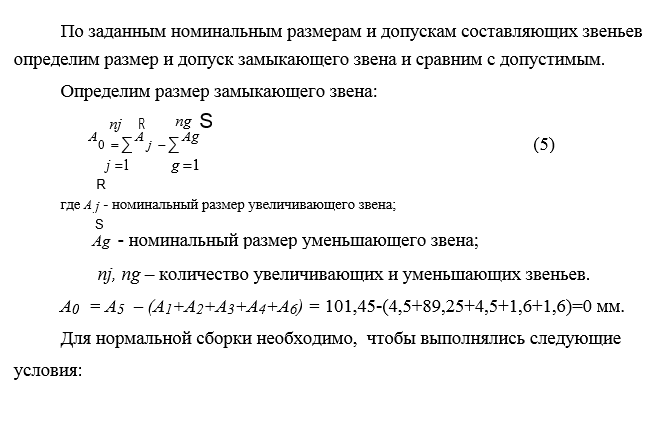

3.Размерный анализ СЕ. Выбор методов достижения требуемой точности СЕ

Для нормальной работы шарнира – Н051.03.010С-410ССБ необходимо обеспечить зазор между подшипником и стопорным кольцом в пределах 0,12¸0,9 мм. Составим и решим размерную цепь, в которой замыкающим звеном будет зазор

4.Анализ технологичности конструкции СЕ

Технологичность конструкции оценивается с помощью качественной и количественной оценки. Качественная оценка технологичности конструкции заключается в выборе лучшего варианта без определения количественной степени превосходства, а также степени соблюдения требований и нормативов, отражающих конструктивно-технологические свойства изделия, определяющие минимальные затраты средств и времени при его изготовлении. Качественная оценка технологичности конструкции предшествует количественной.

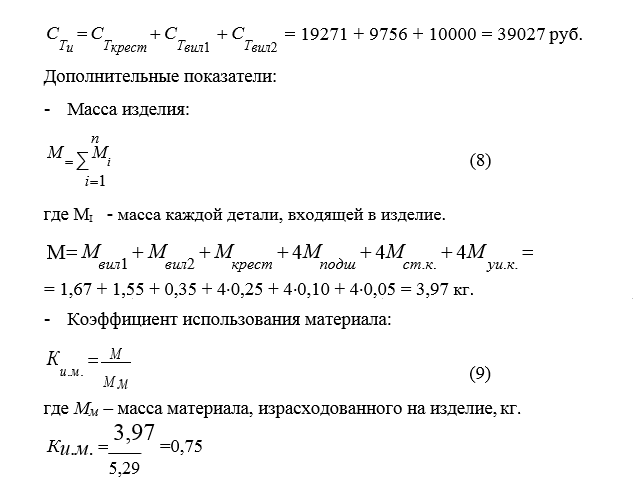

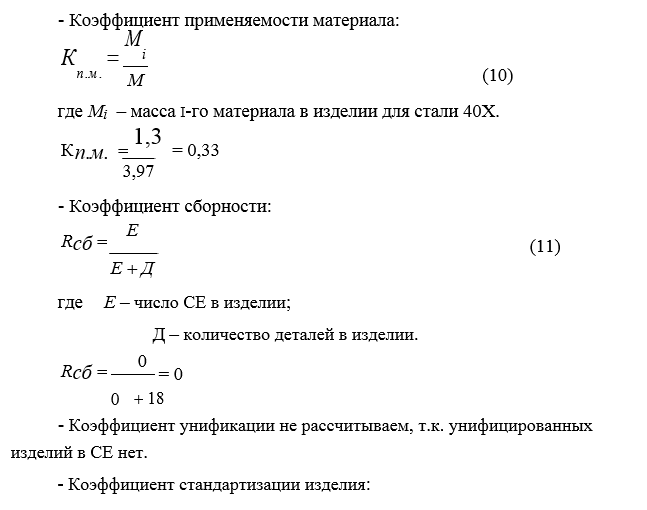

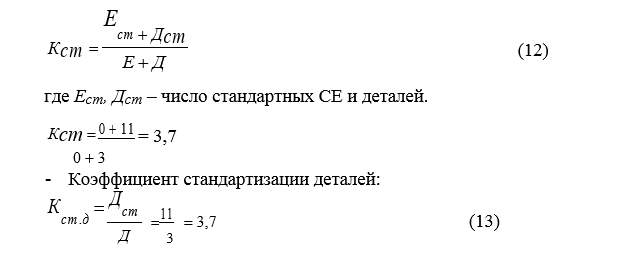

Количественная оценка технологичности конструкции

Количество деталей, входящих в шарнир не велико, оно состоит из: крестовины двух вилок, четырех подшипников, четырех стопорных колец и четырех уплотнительных колец, и специального болта с гайкой, шайбой и шплинтом. При этом подшипники и стопорные кольца являются стандартными деталями. Шарнир не состоит из СЕ более низкого порядка. Крестовина является базовой деталью, относительно которой производится вся сборка. Детали шарнира имеют поверхности удобные для установки и закрепления в процессе сборки. Конструкция СЕ обеспечивает сборку без применения регулировочных работ и сложных специальных приспособлений. До окончания процесса сборки детали фиксируются относительно друг друга без применения дополнительного крепления. Соединения не требуют дополнительной обработки в процессе сборки.

Для обеспечения процесса сборки детали имеют направляющие элементы. Точность и шероховатость поверхности деталей соответствует для данной конструкции СЕ методу достижения требуемой точности замыкающего звена. Детали удобны для отбора их из тары и установки по месту. Конструкция деталей и простановка размеров соответствует принципу совмещения и постоянства конструкторских и технологических баз. Конструкция и размеры обеспечивают сокращение обрабатываемых поверхностей и надежное базирование деталей при механической обработке.

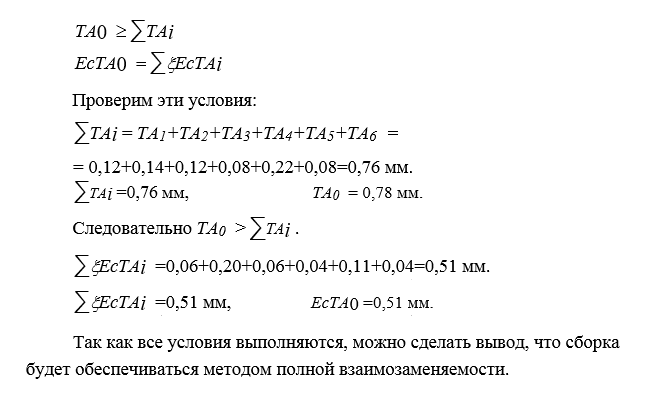

Количественная оценка технологичности конструкции СЕ

Количественная оценка технологичности конструкции СЕ производится с помощью системы количественных показателей.

5. Служебное назначение детали

Вилка Н051.03.601С является основной несущей деталью карданного шарнира, т.к. посредством ее происходит передача крутящего момента от ведущего вала к ведомому. Карданная передача дает возможность не только передавать крутящий момент от ведущего вала к ведомому, но и передавать вращение, когда оси ведущего и ведомого валов не совпадают. В связи с этим в конструкции карданного шарнира предусмотрены 2 вилки и крестовина. Ушки вилки имеют отверстия, в которые запрессовываются игольчатые подшипники одновременно на две цапфы крестовины. Точность отверстий в связи с этим выполнена по 8 квалитету точности с шероховатостью поверхности RA 1,25. Удержание подшипников осуществляется стопорными кольцами, устанавливаемыми в канавки ушек вилки. Соединение вилки с ведущим или ведомым валом осуществляется с помощью шлицевого отверстия. Базирование соединения происходит отв. Æ38Н8 +0,039 и шлицевым пазам 6F10 + + 0,058 0,01 .

6.Анализ технологичности конструкции детали

Анализируя технологичность конструкции вилки необходимо отметить, что данная деталь имеет среднюю степень сложности формы, допускающую вместе с тем применение высокопроизводительной обработки и инструмента. Оси отверстий ушек вилки и ступицы перпендикулярны поверхностям входа инструмента, при этом форма отверстий соответствует конструкции инструмента. Шлицевые пазы, радиусы закругления в шлицевых пазах одинаковы и соответствуют конструкции инструмента.

Перепады диаметров в отверстиях ушек и ступице отсутствует. Для удобства собираемости на входе отверстий имеются фаски. Форма отверстий в ушках и ступице обеспечивают свободный выход инструмента. Точность размеров обрабатываемых отверстий и шероховатость поверхности обеспечивается за счет использования соответствующего инструмента. Обработка торца ступицы и боковых поверхностей ушек не вызывает трудностей, т.к. не требует высокой точности обработки.

Проведенный анализ позволяет сделать вывод, что данная деталь технологична.

7 Методы контроля готовой детали

Вилка контролируется после каждой операции и после полной обработки. После полной обработки контролируются следующие основные параметры: диаметры 35Н8, 37Н12, 32Н11, 38Н8; шлицевые пазы 6F10; размеры 101,45Н11; 108,5±0,7; 120±1,1; 2 +0,25 . Отверстия контролируются калибрами – пробками, остальные размеры контролируются калибрами-скобами. Симметричность плоскостей ушек относительно оси ступицы контролируется специальными приборами. Соосность отверстий в ушках контролируется специальным калибром на соосность 8338-5127.000-02. Перпендикулярность осей отверстий в ступице и ушках контролируется прибором на перпендикулярность 394301.002 СТП707-200-83. Шероховатость обрабатываемых поверхностей контролируется с помощью эталоны чистоты ГОСТ 9378-75.

Внешним осмотром проверяется отсутствие стружки в отверстиях, заусенцев, острых кромок и других дефектов. При контроле готовой детали применяется 100% контроль.

8 Метод получения заготовки

Обычно детали средней степени сложности формы получают горячей штамповкой, либо литьем. Штамповка на ГКМ является одним из высокопроизводительных методов получения заготовок.

9 Анализ конструктивных и технологических особенностей детали

Анализируя конструктивные и технологические особенности детали, необходимо отметить, что получение двух отверстий Æ35N8 необходимо для запрессовки в данные отверстия карданных подшипников.

Обеспечение данного размера представляет собой определенные трудности и не может быть получен за один технологический переход. В начале необходимо просверлить отверстия, а затем уже при помощи определенного количества технологических переходов последовательного приближения и выполнения данного размера. Обеспечение необходимой посадки между отверстиями и подшипником, шероховатость поверхности отверстия RA 1,25. Шлицевое отверстие в ступице вилки Æ32Н11 необходимо для соединения со шлицевым ведущим или ведомым валом с тем, чтобы вал за счет крутящего момента не проворачивался в вилке.

Так как и в первом случае, получение данного размера обеспечивается за счет нескольких технологических переходов и нескольких операций. Для обеспечения необходимой посадки при присоединении вала со ступицей вилки шероховатость поверхности должна быть RA 6,3 , а по шлицам RA 3,2 мкм.

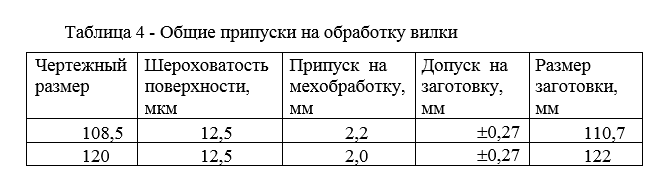

Удержание подшипников в ушках вилки осуществляется за счет упорных колец, в связи с этим в вилке предусмотрены канавки размером 2 +0,35 , которые могут быть получены обычным растачиванием. Следующие конструктивные особенности вилки являются ее ширина с размером 108,5±0,27 и длина ступицы

размером 120±0,27 с шероховатостью поверхности RA 12,5 мкм. Эти размеры могут быть получены обычным фрезерованием.

Проведенный анализ показывает, что обработка ступицы может быть осуществлена как на универсальном, так и на специальном оборудовании.

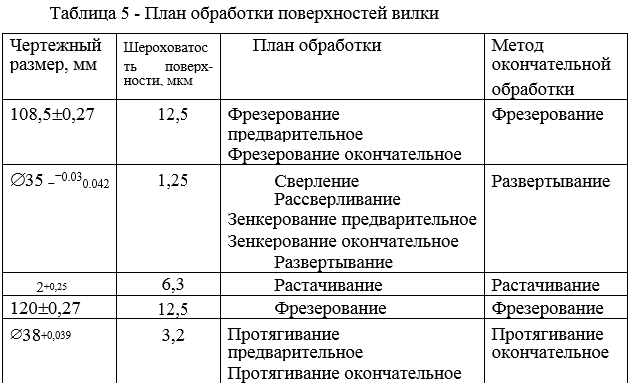

10 Методы окончательной обработки поверхностей

Используя таблицы экономической точности обработки на металлорежущих станках, определяем методы окончательной обработки и план обработки поверхностей вилки.

11 Обоснование выбора технологических баз

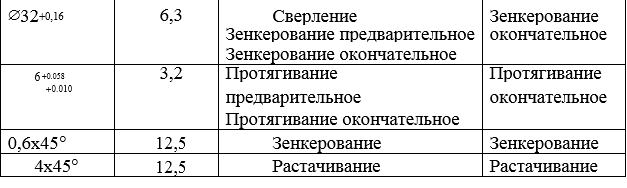

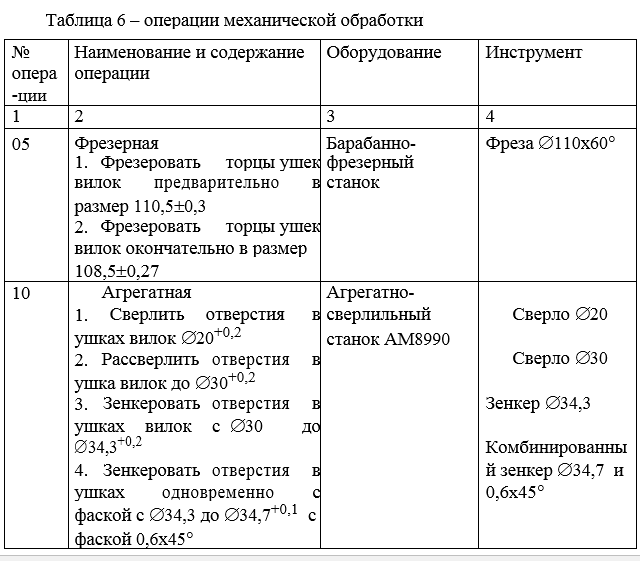

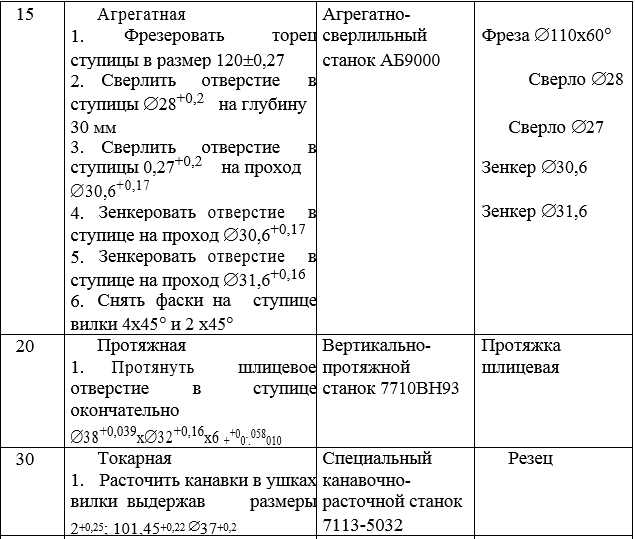

Обработка вилки осуществляется на барабанно-фрезерном, агрегатно-сверлильном, специальном, протяжном, канавочном станках.

При обработке Æ35Н8 ; 2 +0,25 ; 0,6х45°; 108,5±0,27 в качестве технологических баз используются наружный диаметр ступицы и наружный диаметр ушек вилки. Деталь устанавливается наружным диаметром ступицы на призмы и упирается в опору призмы наружным диаметром ушек. Зажим детали осуществляется сверху по ступице прихватом. Этим обеспечивается равностенность ушек при обработке отверстий и совмещении оси ушек вилки с осью инструмента.

При обработке Æ32 +0,16 ; 120±0,27; 2х45°; 4х45° в качестве технологических баз используются наружный диаметр ступицы и внутренний диаметр отверстия ушка. Зажим детали осуществляется сверху по ступице и внутреннему диаметру отверстия ушка. Зажим детали осуществляется сверху по ступице прихватом. Этим обеспечивается равностенность обработки отверстия ступицы, обеспечивает получение размера 120±0,27 от оси отверстия ушка до торца ступицы вилки, и перпендикулярность отверстия ступицы относительно оси отверстий в ушках.

При обработке Æ38 +0,039 и 6 + + 0.058 0.010 в качестве технологических баз используются внутренний диаметр ушек и наружный размер ушек.

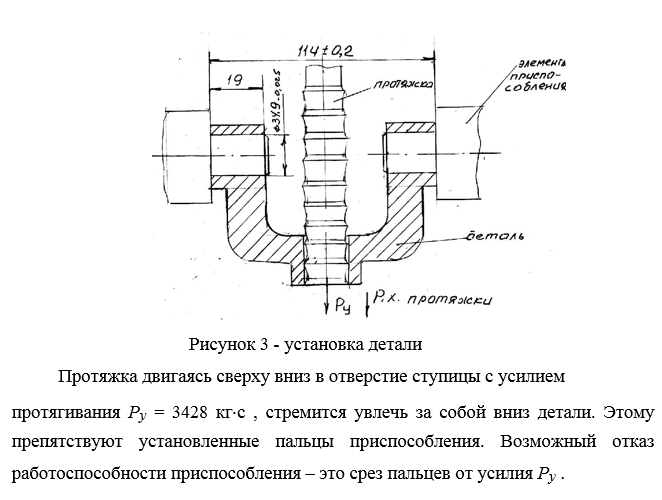

12. Приспособление

Вилка шарнира устанавливается двумя чисто обработанными отверстиями Æ35 — — 0, 003 на два пальца Æ34,9-0,025 приспособления. Затем двусторонний пневмозажим зажимает вилку с двух торцевых поверхностей ушек. В отверстие ступицы проходит протяжка, которой сообщается рабочий ход сверху вниз. По окончании процесса обработки протяжка выходит из обработанного отверстия ступицы вилки. Затем с помощью пневмокрана, повернув его в другую сторону пальца выходят из ушек вилки, деталь снимают и откладывают в тару.

Использованная литература

- Тамаркин М.А., Лебедев В.А. Технология машиностроения: Проектирование технологии изготовления деталей. Учеб. пособ. Ростов н/д: Изд. центр ДГТУ. 2012

- Мельников А.С., Тамаркин М.А., Чукарин А.Н., Тищенко Э.Э. Моделирование размерных связей в машине. Учеб. пособ. Издательство ТНТ. 2016.

- Масанский О. А.и др. Материаловедение и технологии конструкционных материалов: учебное пособие. Красноярск: СФУ, 2015.

- Мельников А.С., Тамаркин М.А., Азарова А.А. Технология машиностроения: основы снижения затрат на производство машин. Учеб. пособ. Ростов-на-Дону: ДГТУ. 2012

- Берберов С.А. и др. Технологическая оснастка. Учеб. пособ. Ростов н/Д, Изд. центр ДГТУ. 2013

- Тамаркин М.А., Прокопец Г.А., Прокопец А.А. Технология контроля и испытаний машин. учеб. пособ. Ростов н/Д, Изд. центр ДГТУ, 2009

- Мельников А.С., Тищенко Э.Э. Анализ и синтез размерных связей в машине: учеб. пособ. Издательский центр ДГТУ. 2014

- Аверченков В.И. и др. Автоматизация подготовки управляющих программ для станков с ЧПУ. Часть Учеб. пособ Брянск: БГТУ. 2012.

- Кулыгин В.Л., Кулыгина И.А. Основы технологии машиностроения. Учеб. Издательский дом «Бастет». 2011

- Попов М.Е., Давыдова И.В. Проектирование и производство заготовок: Учеб. пособие. Ростов-на-Дону: Изд. центр ДГТУ. 2010

- Михайлов А.В., Расторгуев Д.А., Схиртладзе А.Г. Основы проектирования технологических процессов машиностроительных производств. Учебник. Старый Оскол: ТНТ. 2010

- Безжон В.И. Технологичность конструкций машин: учеб. пособ. Ростов н/Д: Изд. центр ДГТУ, 2009

Источник https://umelyeruki.ru/otchet-po-proizvodstvennoy-praktike-stanok-s-chpu/

Источник https://studynote.ru/studgid/dnevniki-po-proizvodstvennoj-praktike/otchet-po-praktike-na-zavode-aksajkardandetal-tekhnologiya-mashinostroeniya-4-kurs/

Источник