Производственная мощность предприятия. Формула. Расчет показателей

Одним из ведущих показателей, характеризующих работу предприятия, является коэффициент использования производственной мощности. Лицам, участвующим в организации трудового процесса, необходимо знать, что описывает этот параметр, и как определяется его значение.

Коэффициент предоставляет информацию, полезную для оптимизации производственного процесса

Что такое производственная мощность предприятия

Производственная мощность – это рассчитываемое значение, показывающее объем товаров, который организация способна изготовить за установленный временной отрезок. Параметр используют для определения:

- рентабельности производства;

- сроков и окупаемости;

- возможности выполнения поставленной задачи и т.д.

Плановая производственная мощность

Под плановым показателем понимается максимальная способность организации производить товары согласно установленному графику при задействовании всех доступных ресурсов. В них входят технологические процессы, имеющаяся аппаратура, персонал и финансы.

Проектная производственная мощность предприятия

Проектный показатель, наоборот, отражает количество требующихся ресурсов для достижения заданного значения. При вычислении параметра результат отражает:

Читайте также: Какое отклонение напряжения в сети считается предельно допустимым

- количество необходимого оборудования;

- численность штата;

- финансовые затраты;

- количество и размеры необходимых площадей.

Производственная мощность по данным баланса производственных мощностей

Описываемый показатель – величина не постоянная. Она всегда меняется со временем. В связи с этим никогда не используется единое фиксированное значение. Существуют три параметра, которые рассчитываются на конкретную дату согласно имеющимся ресурсам:

- Входной.

- Выходной.

- Усредненный.

Входная мощность

Стандартно, параметр обозначает работоспособность предприятия на 1 янв. года. В частных случаях может использоваться другая дата. Показатель позволяет составить прогноз работы организации, что позволяет составить проект по оптимизации и модернизации технологического процесса.

Выходная мощность

Выходной показатель рассчитывается на 1 янв. года, следующего за годом, в котором рассчитывалась входная мощность. Он позволяет увидеть результаты работы, увидеть регресс или прогресс, произошедший в течение календарного года.

Среднегодовая производственная мощность

Усредненный показатель за год показывает текущее соотношение достигнутого результата к поставленным планам. На основании параметра происходят корректировки технологического процесса, требующиеся для выполнения поставленной задачи в вопросе изготовления продукции.

ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ИСПОЛЬЗОВАНИЯ ОСНОВНЫХ СРЕДСТВ

Для анализа экономической эффективности использования основных средств применяют целый ряд показателей. Одни показатели дают оценку техническому состоянию, другие соизмеряют выпуск готовой продукции относительно основных средств.

Показатели, характеризующие техническое состояние оборудования

Коэффициент износа (Кизн) отражает фактический износ основных средств:

Кизн = Ам / Сперв × 100 %,

где Ам — сумма начисленной амортизации, руб.;

Сперв — первоначальная стоимость основных средств, руб.

Важный момент: принято считать, что критически допустимое значение коэффициента износа — 50 %. Превышение этого уровня нежелательно.

приобрела в январе 2021 г. основные средства (см. табл. 4) со сроком полезного использования два года. Износ составляет:

51 832,44 руб. / 103 664,88 руб. × 100 % = 50 %.

Данный показатель характеризует высокую степень износа. Это обусловлено тем, что основные средства предприятия относятся к первой амортизационной группе с коротким сроком полезного использования.

Коэффициент годности основных средств (Кгодн) является обратным показателем коэффициента износа. Он показывает, какую долю составляет остаточная стоимость основных средств от их первоначальной стоимости:

Кгодн = 100 % – Кизн.

Читайте также: Электрическое сопротивление и резисторы (подбор сопротивления)

Рассчитаем коэффициент годности основных средств : 100 % – 50 % = 50 %.

Уровень годных основных средств составляет 50 %, что указывает на сильное изнашивание основных средств за счет короткого срока эксплуатации.

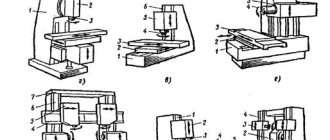

Возрастной состав оборудования

Чтобы разработать меры по улучшению использования оборудования, нужно контролировать возрастной состав по разным видам оборудования, определяя годность. Возрастной состав характеризуется с помощью группировки оборудования по срокам его функционирования (табл. 5). Анализ возрастного состава по группам оборудования проводят в разрезе цехов и производственных участков.

| Таблица 5. Анализ возрастного состава оборудования, % | |||

| Возрастные группы оборудования | Значение показателя | Изменение | |

| прошлый год | отчетный год | ||

| До 5 лет | 5,10 | 5,70 | 0,60 |

| От 5 до 10 лет | 21,90 | 21,50 | –0,40 |

| От 10 до 20 лет | 67,30 | 67,70 | 0,40 |

| Свыше 20 лет | 5,70 | 5,10 | –0,60 |

| Итого | 100 | 100 | |

Положительной является тенденция увеличения удельного веса молодого оборудования (возрастные группы 1 и 2) со сроком функционирования до 10 лет. В данном случае (см. табл. 5) можно сделать вывод, что предприятие ввело в действие новое оборудование, в результате чего удельный вес молодого оборудования составил в отчетном году 27,20 % (5,70 % + 21,50 %) по сравнению с 27 % (5,10 % + 21,90 %) в прошлом году.

Замечания

1. При длительных сроках службы, значительно превышающих нормативные, ухудшаются технико-экономические характеристики работы оборудования (точность обработки деталей, производительность оборудования, темпы роста объемов производства), ухудшается качество продукции, возрастает производственный брак. В то же время существенно растут затраты на ремонт оборудования и его эксплуатацию.

2. С ростом физического износа увеличиваются внеплановые простои, связанные с неисправностью оборудования, изменяется продолжительность ремонтного цикла, возрастают расходы на техническое обслуживание и ремонт.

Экономические показатели, характеризующие эффективность использования основных средств

Фондоотдача (Фотд) — обобщающий показатель, характеризующий выпуск готовой продукции на 1 руб. основных средств. Если коэффициент снижается, то это можно объяснить тем, что прирост производительности труда меньше, чем прирост основных средств (причина такой ситуации — изношенность основных средств и высокие затраты на их ремонт и обслуживание). В целом коэффициент показывает, насколько эффективно используются все группы оборудования:

Фотд = Qреал / Сср/г,

где Qреал — объем реализации продукции в отчетном периоде, руб.;

Сср/г — среднегодовая стоимость основных средств, руб. (среднеарифметическое между стоимостью основных средств на начало и конец отчетного периода).

Рассчитаем фондоотдачу для ООО «Альфа» при следующих условиях:

- планируемый объем реализации — 3190 ед. стульев по цене 24 000 руб. за единицу;

- среднегодовая стоимость основных средств — 25 916,22 руб.

Фотд = 3190 ед. × 24 000 руб. / 25 916,22 руб. = 2954,13 руб.

Это очень высокий показатель, свидетельствующий о том, что на 1 руб. основных средств приходится 2954,13 руб. готовой продукции. Есть два объяснения данной ситуации: 1) производство стульев не автоматизировано, основную часть работы работники выполняют вручную; 2) стоимость некоторого оборудования ниже 100 000 руб., и согласно налоговому законодательству не амортизируется.

Замечания

1. Положительной тенденцией считается рост объема реализации продукции при снижении стоимости основных средств. В таком случае делают вывод об эффективном использовании основных средств.

2. На коэффициент фондоотдачи можно влиять с помощью оптимизации загрузки оборудования, увеличения производительности труда и количества рабочих смен.

Читайте также: Конденсатор, катушка и резонанс в цепи переменного тока

Фондоемкость (Фемк) — показатель, обратный фондоотдаче, характеризующий стоимость основных средств, приходящихся на 1 руб. готовой продукции. Коэффициент позволяет установить влияние изменений в использовании основных средств на общую потребность в них. Снижение потребности в основных средствах можно рассматривать как условно достигнутую экономию в дополнительных долговременных финансовых вложениях. Формула расчета фондоемкости:

Фемк = Сср/г / Qреал.

Рассчитаем значение показателя для анализируемого предприятия:

Фемк = 25 916,22 руб. / (3190 ед. × 24 000,00 руб.) = 0,00034.

Коэффициент показывает, что на 1 руб. готовой продукции приходится 0,00034 руб. стоимости основных средств. Это свидетельствует об эффективности использования основных средств.

Важная деталь: снижение значения фондоемкости означает рост эффективности организации производственного процесса.

Фондовооруженность (Фврж) характеризует степень оснащенности труда основных производственных работников и показывает, сколько рублей стоимости оборудования приходится на одного работающего:

Фврж = Сср/г / Счисл,

где Счисл — среднесписочная численность работников, чел.

Рассчитаем показатель фондовооруженности для , если среднесписочная численность работников — 52 чел.

Фврж = 25 916,22 руб. / 52 чел. = 498,39 руб.

На одного основного производственного рабочего приходится 498,39 руб. стоимости основных фондов.

Замечания

1. Показатель фондовооруженности напрямую зависит от производительности труда работников основного производства, измеряется количеством продукции, изготовленной одним работником.

2. Положительной тенденцией считается рост фондовооруженности наряду с ростом производительности труда основных производственных рабочих.

Рентабельность основных средств (фондорентабельность, RОС) — характеризует прибыльность основных средств предприятия. Данный показатель содержит информацию о том, сколько прибыли (выручки) получено на 1 руб. основных средств. Рассчитывается показатель как отношение чистой прибыли (выручки от продажи, прибыли до налогообложения) к среднегодовой стоимости ОС (среднеарифметическое между стоимостью основных средств на начало и конец отчетного периода):

где ЧП — чистая прибыль, руб.

Рассчитаем значение показателя фондорентабельности для анализируемого предприятия при условии, что его чистая прибыль в отчетном периоде — 4 970 000,00 руб.

RОС = 4 970 000,00 руб. / 25 916,22 руб. = 191,77.

Замечания

1. У показателя рентабельности основных средств не существует нормативного значения, но положительным является его рост в динамике.

2. Чем выше значение коэффициента, тем выше эффективность использования основных средств предприятия.

Коэффициент обновления (Коб) — характеризует темп и степень обновления основных средств, рассчитывается как отношение балансовой стоимости поступивших основных средств к балансовой стоимости основных средств на конец отчетного периода (исходные данные для расчета берут из бухгалтерской отчетности):

Коб = Снов. ОС / Ск,

где Снов. ОС — стоимость приобретенных основных средств за отчетный период, руб.;

Ск — стоимость основных средств на конец отчетного периода, руб.

Читайте также: Сетевой фильтр – последний барьер в импульсном источнике питания

Коэффициент обновления основных средств показывает, какую часть от имеющихся на конец отчетного периода основных средств составляют новые основные средства. Положительным эффектом считается тенденция увеличение коэффициента в динамике (свидетельство высокого темпа обновления основных средств).

Важная деталь: анализируя обновление основных средств, нужно параллельно оценивать их выбытие (например, по причине продажи, списания, передачи другим предприятиям и др.).

Коэффициент выбытия (Квыб) — показатель, характеризующий степень и темп выбытия основных средств из сферы производства. Он представляет собой отношение стоимости выбывших основных средств (Свыб) к стоимости основных средств на начало отчетного периода (Сн) (исходные данные для расчета берут из бухгалтерской отчетности):

Данный коэффициент показывает, какая часть основных средств, которые были в наличии у предприятия на начало отчетного периода, выбыла по причине продажи, износа, передачи и др. Анализ коэффициента выбытия идет одновременно с анализом коэффициента обновления основных средств. Если значение коэффициента обновления выше значения коэффициента выбытия, то наблюдается тенденция обновления парка оборудования.

Коэффициент использования производственной мощности — показатель, определяемый отношением годового объема плановой или фактической выработки продукции к ее среднегодовой мощности.

Планируемый предприятием выпуск продукции — 3700 шт., среднегодовая производственная мощность (максимальное количество продукции) — 4200 шт. Отсюда степень использования производственной мощности:

3700 шт. / 4200 шт. = 0,88, или 88 %.

Замечания

1. Коэффициент использования производственной мощности можно применять и на предварительных стадиях формирования производственной программы.

2. Значение коэффициента использования не может превышать единицу или 100 %, поскольку производственная мощность представляет собой максимально возможный объем выпуска продукции при лучших условиях производства.

3. Идеальным считается степень использования, равная 95 %, где оставшиеся 5 % предназначены для обеспечения гибкости и бесперебойности производственного процесса.

Коэффициент сменности (Ксм) — показатель, отражающий отношение фактически отработанного времени к максимально возможному времени работы оборудования за анализируемый период (можно рассчитать по всему цеху или группе оборудования). Формула расчета:

где Фсм — число фактически отработанных машино-смен;

Qобщ — общее количество оборудования.

На предприятии установлена 61 единица оборудования. В первую смену работало только 48 единиц оборудования, во вторую — 44 единицы. Рассчитаем коэффициент сменности: (48 ед. + 44 ед.) / 61 ед. = 1,5.

Замечания

1. Коэффициент сменности характеризует интенсивность использования основных фондов и показывает, во сколько смен в среднем ежегодно (или в сутки) работает каждая единица оборудования.

2. Значение коэффициента сменности всегда меньше значения количества смен.

Коэффициент загрузки оборудования (Кз. об) — показатель, который рассчитывают на основании производственной программы и технических норм времени выработки изделий. Он характеризует использование эффективного фонда времени работы оборудования за определенный период и показывает, какую загрузку оборудования обеспечивает производственная программа. Его можно рассчитать по каждому агрегату, станку или группе оборудования. Формула расчета:

Кз. об = Трпл / (Фпл × Квнв),

где Трпл — плановая трудоемкость производственной программы, нормо-часов;

Фпл — плановый фонд времени работы оборудования, ч;

Квнв — коэффициент выполнения норм выработки, который определяют с помощью среднего процента выполнения норм выработки.

Важная деталь: выполнение норм выработки принимается при условии, что 25 % передовых основных производственных рабочих выполняют эти нормы выше среднего процента.

Допустим, работники сборочного цеха в количестве 50 чел. выполняют нормы выработки следующим образом: на 100 % норму выработки выполнило 25 чел., на 110 % — 15 чел., на 130 % — 10 чел.

На первом этапе определяем средний процент выполнения норм выработки:

(25 чел. × 100 %) + (15 чел. × 110 %) + (10 чел. × 130 %) / 50 чел. = 109 %.

Таким образом, передовыми работниками можно считать 25 человек, которые выполнили норму выработки более чем на 109 %. Удельный вес работников из числа передовых, выполнивших норму выработки на 130 %, составляет 40 % (10 чел. / 25 чел. × 100 %). Следовательно, коэффициент выполнения нормы выработки должен приниматься в размере 130 %.

Чтобы рассчитать коэффициент загрузки оборудования, необходимо определить трудоемкость производственной программы с учетом действующих норм по типам оборудования. Для ООО «Альфа» трудоемкость производственной программы составляет 99 000 нормо-часов (количество оборудования — 61 ед.).

Эффективный фонд рабочего времени (ЭФВ на единицу оборудования был рассчитан раньше) составит 103 273 ч (1693 ч × 61 ед. оборудования).

Найдем коэффициент загрузки оборудования для анализируемого предприятия:

Кз. об = 99 000 нормо-часов / (103 273 ч × 1,3) = 99 000 / 134 254,90 = 0,74.

Как показывают расчеты, уровень загрузки оборудования позволяет выполнить производственную программу на планируемый период.

Замечания

1. Полученный расчетным путем коэффициент загрузки оборудования имеет высокое значение, приближающееся к единице. Его значение не должно превышать единицу, иначе придется проводить мероприятия по повышению производительности оборудования и увеличению коэффициента сменности. В то же время должен быть обеспечен определенный резерв в степени загрузки оборудования на случай непредвиденных простоев, изменения технологических операций и перестройки производственного процесса.

2. При возникновении колебаний на рынке (рост/снижение спроса) или форс-мажорных обстоятельств предприятие должно оперативно реагировать на любые изменения. Для достижения лучшего качества выпускаемой продукции и улучшения ее конкурентоспособности нужно следить за использованием производственных мощностей, а для этого нужно постоянно улучшать и обновлять работу оборудования и повышать производительность труда (эти два фактора лежат в основе работы любого производственного предприятия).

От каких факторов зависит производственная мощность

Общие факторы, влияющие на уровень работоспособности предприятия, это:

- технологическое развитие используемого оборудования;

- ассортимент выпускаемой продукции и его качество;

- квалифицированность персонала;

- уровень организации рабочего процесса.

Показатели мощности, вычисляемые на разную дату, разнятся из-за изменения этих факторов. Например, резкий скачок может произойти из-за ввоза новой аппаратуры, а снижение – из-за поломки старого и отсутствия возможности его срочного ремонта или замены.

Причины увеличения и выбытия производственной мощности

Причины, вследствие которых показатель мощности может увеличиться:

- добавление новых и расширение старых площадей;

- реконструкция технологического процесса;

- модернизация оборудования или его замена на новое;

- повышение используемых человеко-часов работы;

- снижение трудозатрат на изготовление.

Уменьшение показателя мощности может происходить из-за:

- износа используемой аппаратуры;

- снижения количества персонала или часов работы;

- повышение сложности производства;

- окончание срока действия лизинга без приобретения оборудования по остаточной стоимости.

АНАЛИЗ ИЗНОСА ПАРКА ОБОРУДОВАНИЯ

Анализируя состояние оборудования, особое внимание уделяют его физическому и моральному износу (оборудование вследствие износа может полностью выйти из строя).

Читайте также: Основные определения. Электрические цепи однофазного переменного тока

Физический износ — это потеря потребительской стоимости или материальный износ (изменение потребительских свойств или технико-экономических показателей). Физический износ характеризуется постепенным изнашиванием отдельных элементов оборудования под воздействием различных факторов: срок эксплуатации, степень загрузки, качество ремонтов, коррозия, окисление и др.

Оценка степени физического износа необходима, поскольку последствия износа проявляются в самых разных аспектах деятельности предприятия (в снижении качества выпускаемой продукции, падении мощности оборудования и снижении его технической производительности, увеличении затрат на содержание и эксплуатацию оборудования).

Моральный износ — это износ функциональный. Оборудование изнашивается из-за появления новых средств труда, по сравнению с которыми социальная и экономическая эффективность старой техники снижается.

Сущность морального износа состоит в уменьшении первоначальной стоимости оборудования в результате появления более современных, производительных и экономичных видов.

Основные факторы, определяющие величину морального износа:

- периодичность создания новых типов оборудования;

- продолжительность периода освоения;

- степень улучшения технико-экономических характеристик новой техники.

ЭТО ВАЖНО

Морально устаревшую технику эксплуатировать неэффективно, поэтому ее нужно заменить раньше наступления состояния физического износа.

Идеальной считается ситуация, когда срок физического износа совпадает с моральным, но в реальной жизни это встречается крайне редко. Обычно моральный износ наступает намного раньше, чем истекает срок службы оборудования.

Для обеспечения непрерывного производственного процесса существуют следующие основные формы возмещения износа: ремонт, замена и модернизация. По каждому виду оборудования технические службы предприятия определяют оптимальное соотношение форм возмещения износа, отвечающее требованиям организационно-технического развития предприятия в современных условиях.

Амортизация

Оборудование, являясь объектом длительного пользования, изнашивается и переносит свою стоимость на продукцию постепенно, через начисление амортизации. Другими словами, это накопление средств на восстановление оборудования, которое производится по частям за счет износа.

Согласно Налоговому кодексу РФ амортизируемым имуществом признается имущество со сроком полезного использования более 12 месяцев и первоначальной стоимостью более 100 000 руб.

Амортизационные отчисления — это денежное выражение степени износа основных средств (ОС), которое включается в состав издержек производства и формирует источник средств для приобретения оборудования взамен изношенному или способ возврата капитала, авансированного в оборудование.

Амортизационные группы и соответствующие им сроки полезного использования устанавливают в соответствии с Постановлением Правительства РФ от 01.01.2002 № 1 (в ред. от 07.07.2016) «О Классификации основных средств, включаемых в амортизационные группы». При этом определяют остаточную стоимость основных средств как разницу между первоначальной стоимостью и суммой амортизации основных средств.

Рассчитаем суммы амортизационных отчислений по годам (линейным методом) (табл. 4).

| Таблица 4. Учет амортизации оборудования в | ||||||

| Наименование основного средства | Амортизационная группа | Срок полезного использования | Первоначальная стоимость, руб. | Годовая сумма амортизации, руб. | Годы эксплуатации основных средств | |

| первый | второй | |||||

| Оборудование № 1 | 1 | 2 года | 57 140,17 | 28 570,09 | 28 570,09 | 28 570,09 |

| Оборудование № 2 | 1 | 2 года | 46 524,71 | 23 262,36 | 23 262,36 | 23 262,36 |

| Итого | 103 664,88 | 51 832,44 | ||||

Когда вся стоимость основного средства будет перенесена на себестоимость изготавливаемой продукции за счет амортизационных отчислений, тогда сумма отчислений будет соответствовать первоначальной стоимости основного средства, амортизация перестанет начисляться.

Расчет производственной мощности предприятия: получение данных

Для вычисления показателя мощности используются сведения о:

- списке аппаратуры в использовании;

- предпочитаемом режиме эксплуатации оборудования;

- графике работы площадей;

- текущем уровне квалификации персонала;

- трудозатратах технологического процесса;

- номенклатуре и ассортименте товаров.

Базовые правила расчета производственной мощности

При вычислении производственной мощности требуется соблюдать стандартные правила:

- принятие во внимание всей имеющейся аппаратуры, в том числе и сломанных единиц, простаивающих и ожидающих ремонта (резервное оборудование не учитывается);

- при вводе в использование новых единиц аппаратуры данные о них включаются в расчет со дня начала эксплуатации;

- учет всей имеющейся техники с соблюдением режима взаимозаменяемости;

- использование исходных данных, которые отражают показатели при полном использовании всех имеющихся ресурсов;

- время простоя не принимается в расчеты вне зависимости от причин.

Расчет производственной мощности предприятия (общая формула)

Базовая формула, по которой вычисляется производственная мощность организации, выглядит следующим образом:

ФР * П = М, где

- ФР – фонд работы по плану, равный количеству суток в году за вычетом праздничных и выходных дней, времени простоя и пересменок, а также других периодов, когда предприятие не занимается выпуском продукции;

- П – производительность аппаратуры на установленную временную единицу согласно техническому паспорту;

- М – результат, отражающий производственную мощность предприятия.

Усредненный показатель вычисляется по формуле:

Выходной показатель + Вводимая мощность – Мощность, выбывающая на расчетное время

Фонд времени работы оборудования

Фонд работы – это основной показатель, по которому рассчитывается мощность производства. Он определяет временной период, когда организация занимается выпуском продукции. Различают три формы фонда:

- календарный;

- режимный;

- эффективный.

Календарный фонд времени

Как можно понять по названию, календарный фонд отражает количество рабочих дней в году. Он рассчитывается по формуле:

Число календарных дней в году * 24

Режимный (номинальный) фонд времени

Номинальный или режимный фонд равен календарному при работе организации без перерывов. Если технологический процесс приостанавливается, номинальный показатель рассчитывается по формуле:

Число рабочих суток в течение года * Усредненная длительность одной смены * Число выполняемых смен за 24 часа

Эффективный фонд времени

Эффективный или «реальный» фонд времени вычисляется по номинальному показателю с принятием во внимание прерывания производства для проведения ремонтных процедур. Он рассчитывается по формуле:

Показатель режимного фонда * (1 – Процент потерь рабочего периода / 100)

В среднем параметр потерь в зависимости от различных факторов составляет от 2% до 12%.

Мощность ведущих цехов, участков, агрегатов

Для получения более точных данных следует проводить расчет для каждого структурного подразделения и типа оборудования отдельно. Вычисления выполняются в следующем порядке:

- аппаратура и группы технологического оборудования;

- участки производства;

- основные цеха;

- все предприятие.

Ведущие цеха, участки, агрегаты

Итак, ведущие цеха, участки и агрегаты – это площади предприятия, на которых выполняются наиболее трудозатратные производственные процессы. Список зон и уровень их оптимальной загруженности указывается в рекомендательных материалах по определению производственной мощности.

Узкое место

«Узкое место» – это параметр, показывающий несоответствие между значением производственной мощности отдельных площадей относительно возможностей используемой аппаратуры и применяемого технологического процесса. Этот показатель не принимается по внимание при определении мощности предприятия в целом.

Расчет выходной и среднегодовой мощности

Пример расчета: в цеху расположено 2 комплекса лазерного оборудования, в июле текущего года предприятие планирует закупить еще один комплект идентичного имеющемуся оборудованию. Данная площадь занимается изготовлением деталей. На производство в среднем тратится 30 мин.

В итоге, в начале расчетного периода за 60 мин. изготавливается 4 детали (с каждого станкак по 2), а в конце – 6 (3 станка, каждый по 2). При принятии номинального фонда времени за 7 тыс. часов производственная мощность будет равна:

- Входной показатель: 7 000 * 4 = 28 тыс. деталей.

- Выходной показатель: 28 000 + 7 * 2 = 42 тыс. деталей.

- Усредненное значение за год: 28 000 + 14 000 * 5 / 12 = 33 тыс. 833 детали.

Какие факторы учитываются при определении производственной мощности

В процессе вычисления показателя производственной мощности следует учитывать следующие моменты:

- периоды простоя аппаратуры и использование производства не на полную мощность не принимаются во внимание;

- временные потери, проявляющиеся из-за брака, недостатка персонала или материалов, не учитываются в расчетах;

- технологические потери, заложенные в план, учитываются при расчете показателя;

- вычисленный показатель мощности имеет точность только на ту дату, по показателям которой он рассчитывался (значение динамично, оно может меняться ежедневно, только если производство не полностью автоматическое).

Фондоотдача: определение, расчет, пример расчета

Фондоотдача – это параметр, определяющий экономическую эффективность мощностей предприятия. Он вычисляется по формуле:

Цена изготовленных товаров за конкретный период / Усредненную цену товаров за год

Среднегодовая стоимость вычисляется по формуле:

ОФ + (ВФ * х1

* 12 ) – (ВБФ * х2/ 12),

где

- ОФ – стоимость основного фонда на начало расчетного срока;

- ВФ – стоимость вводимых фондов;

- ВБФ – стоимость выбывших фондов;

- х1 – длительность работы вводимых фондов в полных месяцах;

- х2 – длительность отсутствия выбывших фондов в полных месяцах.

- цена одного комплекта используемого оборудования – 10 млн. руб.;

- стоимость одной готовой детали – 1 тыс. руб.;

- планируемый показатель фондоотдачи – 0.5 руб. на 1 руб. основного фонда.

Расчет (данные взяты из предыдущего примера расчета производственной мощности):

- Стоимость среднегодового показателя мощности: 33 833 деталей * 1 000 руб. = 33 млн. 833 тыс. руб.

- Среднегодовая стоимость производственного фонда (оборудования): 2 * 10 000 000 + 5 / 12 * 10 000 000 = 24 млн. 166 тыс. 666 руб.

- Фондоотдача: 33 833 000 / 24 166 666 = 1,399.

Особенности измерения

Знакомство с коэффициентом спроса и использования

Данные, используемые для будущих вычислений, собираются каждый рабочий день ручным способом. При наличии возможности организуется автоматическая фиксация данных – это поможет тратить меньше временных и трудовых ресурсов для нахождения реального показателя загруженности. Потенциальный показатель считают для определенного временного периода и затем подставляют в формулу.

Важно! Итоговый коэффициент можно определить как для единичной машины или линии, так и для цехового помещения или предприятия в целом. Так что для разных масштабов данные фиксируются с разной периодичностью: статистику по отдельному станку собирают несколько раз в день (например, раз в час), а для всей фирмы ее высчитывают за более длинный период: месячный, сезонный или годовой.

Методы расчета производственной мощности

Вычисление показателя мощности предприятия может выполняться по двум методикам:

- Согласно трудоемкости производства.

- Согласно общей производительности оборудования.

По трудоемкости продукции

Для расчета по трудоемкости применяется следующая формула:

Эффективный фонд * Количество оборудования / Техническая норма, установленная для изготовления одной единицы продукции

По производительности оборудования

Расчет согласно общей производительности выполняется по формуле:

Эффективный фонд * Количество Оборудования * Производительность оборудования из расчета норма работы одного станка за один час

Практическое применение КИМ

Вычисление показателя для единичного станка или машины дает возможность узнать следующие данные:

- есть ли эпизоды простаивания в рабочем процессе, и чем они обусловлены;

- насколько востребован данный экземпляр оборудования, и как часто он используется;

- за какую часть приносимой прибыли ответственен станок;

- можно ли эксплуатировать единицу техники более эффективно, стоит ли ее модернизировать.

Определение коэффициента для организации в целом сможет показать:

- насколько можно увеличить объем производимой продукции или оказываемых услуг;

- эффективно ли эксплуатируется установленное оборудование;

- насколько загружены производственные линии;

- в каких границах может расти себестоимость продуктов (при низком коэффициенте возможен рост объема продукции, сопряженный с увеличением себестоимости единичного экземпляра).

Чтобы определить потенциал увеличения объема производства, нужно узнать значение разрыва (обозначим его Р) между возможным и реальным количеством производимой продукции. Оно вычисляется по формуле:

Р = (РОП-ПОП)/ПОП * 100%,

где РОП – реальный объем производства, а ПОП – потенциальный.

Анализ функционирования предприятия

Анализ деятельности требуется для получения показателя производственной мощности, который будет отражать работу предприятия при оптимальном использовании ресурсов и загрузке оборудования. Анализ проводится следующим образом:

- подсчет количества используемого оборудования – предполагается, что в организации применяется ограниченное количество единиц аппаратуры или техники;

- определение временного промежутка, который затрачивается на обработку и изготовление одного экземпляра продукции;

- определение оптимального значения количества товаров, которое можно изготовить за установленный временной период.

Для чего нужно анализировать критическую точку

Анализ критической точки необходим для получения реального показателя производственной мощности, по которому ресурсы предприятия будут использоваться в оптимальном режиме. Процесс подразумевает составление графиков зависимости между понесенными финансовыми затратами и доходами, полученными исходя из объема выпускаемой продукции.

Точка пересечения графиков указывает на показатель производственной мощности, при достижении которого предприятие работает «в ноль», то есть не несет убытков.

На Заметку:

На основании графика анализа обосновывается параметр мощности, которого нужно добиться для получения прибыли.

Определение коэффициента

Данный коэффициент показывает то, насколько производственное оборудование используется на практике, по сравнению с показателем, достигаемым при максимально возможной нагрузке на линии. Он является одним из индикаторов производительности фирмы и дает возможность оценить эффективность используемых технологий и методов работы, выявить проблемы с рациональной эксплуатацией машин. Это поспособствует лучшему выстраиванию производственного процесса и оптимизации использования оборудования.

Важно! Коэффициент может использоваться не только для оценки работы фабрики, участка цеха или иного промышленного предприятия, но и для фирмы, занимающейся торговлей или оказывающей услуги населению. Так определяют, насколько производительны коллектив и используемые технические средства.

Метод сбора информации

Первое время данные для расчета реальной и потенциальной мощностных величин собираются ручным методом и заносятся в специально подготовленную отчетность. Когда значение второй из упомянутых величин будет установлено, последующие вычисления можно автоматизировать, базируясь на имеющихся данных и трендах.

Способы увеличения производственной мощности

Существует несколько способов повышения мощности предприятия. Их можно разделить на две группы:

- выполняемые путем финансовых влияний;

- выполняемые посредством оптимизации и модернизации рабочего процесса.

В первые группу входят следующие действия и процедуры:

- замена оборудования на современные более технологичные аналоги;

- обновление парка аппаратуры, находящейся в аварийном состоянии;

- повышение износостойкости оборудования;

- улучшение качества используемого сырья;

- модернизация всего технологического процесса;

- ремонт;

- увеличение срока эксплуатации.

В способы оптимизации и модернизации рабочего процесса входят следующие процессы:

- увеличение парка оборудования;

- повышение количества смен для обеспечения эксплуатации с минимальными простоями;

- снижение количества циклов, необходимых для выпуска товаров;

- оптимизация используемых площадей;

- введение узконаправленной деятельности;

- корректировка процедуры планирования работы.

Отображение значений коэффициента на графике

Полученные значения Кз показывают на графике загрузки (по системе координат) следующим порядком:

- Рассчитывают Кз для каждого станка либо однотипной группы станков.

- По оси абсцисс (Х) отмечают №№ (либо названия) станков.

- По оси координат (У) отмечают значения Кз (%). Полученные точки соединяют и получают ломаную линию.

На графике можно отобразить среднее значение Кз для всего цеха в виде прямой линии. Она должна проходить через ломаную линию (либо столбики), нарисованную по станкам (группам станков). Как вариант, изображают график в виде столбиков:

- Для каждого станка рисуют по столбику.

- Высота столбика показывает 100% (в масштабе).

- На каждом столбике отмечают соответствующий процент Кз.

Распространенные ошибки

Ошибка: Попытки увеличения производственных мощностей только за счет оптимизации и корректировки технологического процесса.

Добиться заметного показателя ПМ без финансовых влияний можно только в частных случаях. Путем оптимизации старого оборудования без замены аппаратуры на новые экземпляры нельзя зафиксировать мощность на высоком уровне.

Ошибка: Повышение мощности производства в целях увеличения прибыли в отношении узкоспециализированной продукции.

Повышение мощности производства товаров, предназначенных для использования только в определенной сфере деятельности, не всегда оказывает прямое влияние на размер прибыли. Нельзя увеличить доход организации, которая производит товар с ограниченным спросом на рынке, только посредством увеличения мощности. Это приведет к избытку предложения и, соответственно, к снижению цены.

Нормативное значение коэффициента загрузки оборудования

Норматив Кз зависит от особенностей производства, установленного режима работ в цехах, типа станков. Принято считать, что оптимальное значение – это значение, близкое к единице. Приведем несколько примеров нормативов Кз, для сравнения:

- Металлорежущих станков = 0,75 для единичного, мелкосерийного произ-ва и 0,9 – для крупносерийного и массового.

- Сварочных станков = 0,7 для индивидуального и мелкосерийного произ-ва и 0,8 – для крупносерийного.

- Для цеха кузнечного производства = 0,88 – 0,95.

- Для изготовления деталей, заготовок способом холодной объемной штамповки (либо высадки) = 0,75 – 0,9.

- Для изготовления тонкостенных изделий из металлического листа с применением технологии листовой штамповки = 0,84 – 0,95.

Обобщая данные, можно определенно сказать, что норматив Кз для крупносерийного (массового) производства соответствует верхним границам и значится в пределах 0,7 – 0,9. Норматив Кз для мелкосерийного производства соответствует нижним границам и значится обычно в пределах 0,65 – 0,75. Рекомендуемыми отраслевыми нормами Кз, которые установлены в зависимости от типа производства авто (агрегатов) и видов станков, являются следующие.

| Некоторые виды станков | Единичное, мелкосерийное произ-во авто | Средне- и крупносерийное произ-во авто |

| Универсальные с руч. управлением | 0,8 | 0,8 |

| Спец. и агрегатные станки | — | 0,9 |

| Автомат. линии | — | 0,9 |

| Станки с ЧПУ, гибкие модули | 0,85 | 0,9 |

Для справки. Единичное производство – это малый объем выпуска однотипной продукции, которую не ремонтируют и повторно не производят. Станки, которые участвуют в таком производстве, изготавливаются серийно станкозаводами. Их закупают обычно до начала произ-ва.

Серийное производство – изготовление (ремонт) продукции партиями, которые регулярно повторяются. Оно делится в свою очередь на мелкосерийное, среднесерийное и крупносерийное. Данное производство может комплектоваться:

- поточными и автоматическими линиями;

- многошпиндельными автоматами (полуавтоматами, проч.);

- станками с ЧПУ;

- гибкими проивзв. модулями и системами;

- универсальными станками с быстропереналаживаемой оснасткой.

Целесообразное сочетание названых групп станков, полная их загрузка способствуют экономичности серийного производства. Под массовым производством понимают большой объем выпуска продукции. Она ремонтируется длительное время и производится беспрерывно.

Ответы на часто задаваемые вопросы

Вопрос: Обязательно ли при расчете производственной мощности включать в вычисления вводимую мощность?

Если в течение года организация не планирует расширять свое производство, вычислять вводимую мощность не требуется. Однако в таком случае предприятие рискует снизить свою работоспособность, т. к. постепенное выбывание мощностей в течение периода эксплуатации оборудования неизбежно.

Как считать среднюю мощность, если неизвестны точные периоды ввода оборудования в эксплуатацию или его вывода?

Если точные периоды получения нового оборудования или вывода старого из технологического процесса неизвестны, к расчетам добавляется поправочный коэффициент, равный 0,35.

Коэффициент использования мощности

Коэффициент, обозначаемый как cos φ, показывает долю наибольшей возможной мощности, обеспечиваемую переменным электротоком вследствие задерживания напряжения. Он равен косинусу угла смещения этих двух величин. Диапазон возможных значений показателя находится между нулем и единицей. У полностью емкостных (конденсаторные элементы) или индуктивных (трансформаторы и другие устройства с катушками) контуров рассматриваемый угол будет прямым, соответственно, его косинус равен 0. При этом для элементов первого типа ток опережает напряжение, для второго – наоборот. У абсолютно резистивных цепочек электроток идет в фазе с прилагаемым напряжением, угол равен 0, а его косинус – 1. При фиксированном мощностном показателе и не меняющемся напряжении токовая сила будет уменьшаться с увеличением cos φ.

Проблемы низкого cos φ

Важность данного показателя обусловлена его ответственностью за поддержание индуктивной нагруженности. Когда коэффициент слишком низок, проблема может корениться в искажении формы электротока или большой разнице фаз между ним и напряжением на нагрузочных зажимах. Идеальным является значение коэффициента, равное единице, определенно недостаточным – ниже 0,8. При низких значениях соответствующий процент мощности (для 0,8 это 20%) сохраняется в системе, что может нанести вред генератору или двигателю (в частности, подшипниковым элементам). Также это накладывает дополнительную нагрузку на провода, от них требуется большая толщина. Необходимость выдерживать больший ток приводит к снижению общей эффективности из-за увеличения потерь тепла.

Решение проблемы низкого cos φ

Чаще всего для этой цели применяется установка коммутируемой группы конденсаторных элементов параллельно электроцепи. Можно задать автоматическое включение и выключение блока с опорой на значения разных показателей системы. Чаще конденсаторы ставят в первичной электросети силовой подстанции.

Коррекция низкого коэффициента осуществляется через использование конденсаторов

Источник https://electrica-1.ru/vazhno-znat/zagruzka-proizvodstvennyh-moshchnostej-formula.html

Источник

Источник