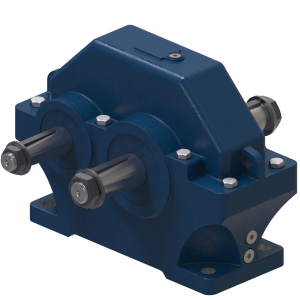

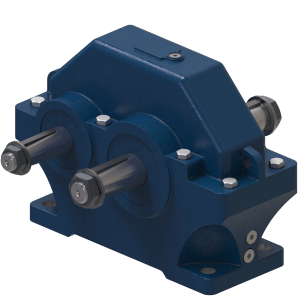

Цилиндрические редукторы являются важнейшими компонентами в механических системах, обеспечивая передачу крутящего момента и изменение скорости вращения. Изготовление таких редукторов требует тщательного подхода и применения современных технологий. Рассмотрим основные этапы изготовление цилиндрических редукторов, используемые материалы и инновационные методы, повышающие их качество и долговечность.

Основные этапы производства цилиндрических редукторов

Процесс изготовления цилиндрических редукторов включает несколько ключевых этапов:

- Проектирование. На этом этапе инженеры разрабатывают техническую документацию, определяют размеры и параметры будущего редуктора, а также выбирают материалы для его производства. Использование компьютерного моделирования позволяет максимально точно рассчитать нагрузки и оптимизировать конструкцию.

- Подготовка материалов. Для изготовления зубчатых колес и корпусов редукторов чаще всего используются высококачественные стали, обладающие высокой прочностью и износостойкостью. Материалы подвергаются различным видам обработки, включая термическую и химическую, для повышения их эксплуатационных характеристик.

- Механическая обработка. Основные операции на этом этапе включают токарную, фрезерную и шлифовальную обработку. С помощью современных станков с ЧПУ достигается высокая точность изготовления деталей, что обеспечивает надежность и долговечность редукторов.

- Сборка. После механической обработки все компоненты редуктора проходят контроль качества и собираются в единое изделие. Особое внимание уделяется точности сборки зубчатых передач, так как даже небольшие отклонения могут привести к быстрому износу и поломкам.

- Тестирование и настройка. Готовые редукторы проходят испытания на стендах, где проверяются их работоспособность, уровень шума и вибраций, а также соответствие заданным параметрам. При необходимости выполняется настройка и регулировка узлов.

Материалы и технологии

Современные цилиндрические редукторы изготавливаются из различных материалов, каждый из которых имеет свои преимущества и область применения:

- Сталь. Наиболее часто используемый материал благодаря своей прочности и износостойкости. Для улучшения характеристик применяется легирование, термическая и химическая обработка.

- Чугун. Используется для изготовления корпусов редукторов, так как обладает хорошими демпфирующими свойствами и устойчивостью к коррозии.

- Композиты и полимеры. Применяются в специальных редукторах, где важны легкость конструкции и низкий уровень шума.

Технологии производства постоянно совершенствуются. Современные станки с ЧПУ и 3D-принтеры позволяют значительно повысить точность изготовления деталей. Лазерная и плазменная резка, а также аддитивные технологии дают возможность создавать сложные геометрические формы с минимальными потерями материала.

Современные инновации в производстве редукторов

Развитие технологий приводит к появлению новых методов и подходов в производстве цилиндрических редукторов. Вот некоторые из них:

- Аддитивное производство. Применение 3D-печати позволяет создавать детали сложной формы с высокой точностью и минимальными затратами. Этот метод особенно актуален для прототипирования и мелкосерийного производства.

- Плазменная и лазерная обработка. Эти методы обеспечивают высокую точность резки и обработки поверхности, что снижает износ и увеличивает срок службы редукторов.

- Нанотехнологии. Использование наноматериалов и покрытий позволяет значительно улучшить эксплуатационные характеристики редукторов, увеличивая их долговечность и снижая потребление энергии.

- Интеграция сенсоров. Современные редукторы оснащаются датчиками, которые мониторят состояние узлов в режиме реального времени, что позволяет проводить профилактическое обслуживание и предотвращать поломки.

В заключение, изготовление цилиндрических редукторов представляет собой сложный и многогранный процесс, требующий высокого уровня инженерной подготовки и использования передовых технологий. От выбора материалов и точности механической обработки до внедрения инновационных решений – каждый этап играет важную роль в создании надежных и эффективных механизмов. Современные достижения в области материаловедения и производственных технологий открывают новые возможности для улучшения характеристик и увеличения срока службы цилиндрических редукторов.