Утепление трубопроводов тех карта

Технологическая карта по изоляции разработана на производство работ по изоляции сварных стыков ТУМ “ТИАЛ-М” и ремонту изоляционного покрытия при строительстве подводного перехода магистрального трубопровода

К производству работ допускаются изолировщики, обученные на заводе-изготовителе изоляционных материалов, сдавшие экзамен и получившие удостоверения

Перед изоляцией зон сварных стыков труб необходимо провести следующие организационно-технические мероприятия и подготовительные работы:

– получить разрешение на изоляцию зон сварных стыков;

– назначить ответственных за качественное и безопасное производство работ;

– провести инструктаж членов бригады по технике безопасности;

– разместить в зоне производства работ необходимые машины, механизмы, инвентарь;

– установить в зоне производства работ вагончик для хранения изоляционных материалов,

– инструмента, инвентаря и отдыха рабочих;

– установить укрытие на случай выполнения изоляционных работ в ненастную погоду (при температуре ниже 0 ºС, а также во время выпадения осадков (снега, дождя, и т. д.) все работы по подготовке поверхности и нанесению покрытия должны производиться в палатках. Палатки должны иметь каркасную основу и обеспечивать защиту изолируемой поверхности от попадания осадков и сквозного продува ветра, приводящего к загрязнению и остыванию поверхности стыка. Во время проведения работ входы и выходы из палатки должны быть закрыты. В палатке должна быть обеспечена освещенность не менее 300 лк.);

– определить объемы изоляционных работ.

Технологическая карта по изоляции

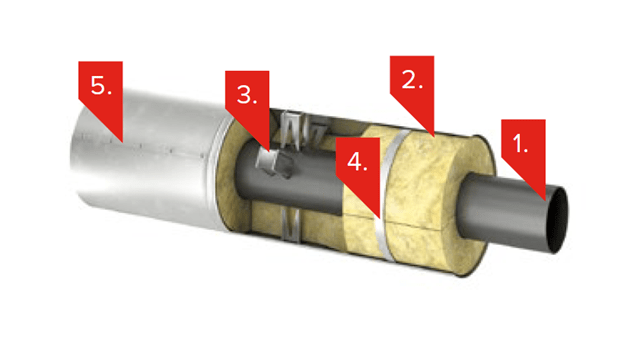

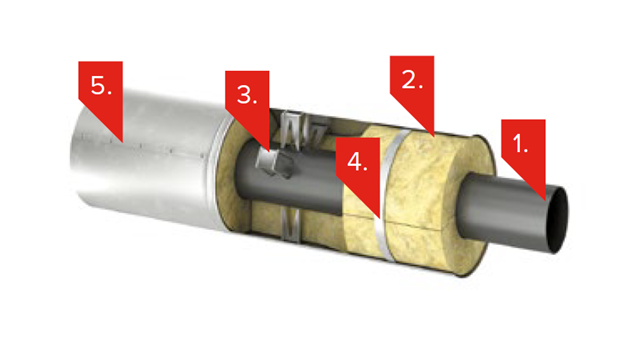

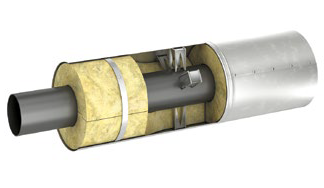

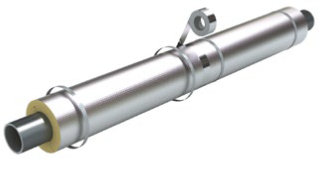

Полимерное изоляционное покрытие ТИАЛ-М состоит из двухслойной термоусаживающейся ленты/манжета и слоя эпоксидного праймера.

Термоусаживающаяся лента/манжета состоит из двух слоев: слой радиационно-сшитого полиэтилена и слой термопластичного адгезива. Лента поставляется рулонами или в виде отрезков на один стык – манжет. В комплекте с лентой поставляется замковая пластина ТИАЛ-ЗП, которая предназначена для закрепления манжеты на стыке и покрывать закрепляющий нахлест. Лента ТИАЛ-З, предназначенная для заполнения околошовной зоны сварного стыка, поставляется потребителям по дополнительному требованию (для Ø труб от 720 мм и более).

Праймер состоит из двух компонентов: компонент А (смола) и компонент Б (отвердитель), которые смешиваются непосредственно перед нанесением на трубу. Поставка компонентов праймера осуществляется в емкостях из расчета 1 емкость компонента А и 1 емкость компонента Б на 1 сварной стык.

- Оборудование для нанесения покрытия.

Монтаж на сварном стыке манжеты ТИАЛ-М должен выполняется обученными и аттестованными рабочими.

Ведомость потребности в материалах и оборудовании:

Потребность в людских ресурсах:

| Наименование должности | Разряд | Количество |

| Изолировщик | 4 | 3 |

| Бригадир | 6 | 1 |

| Разнорабочий | – | 1 |

| Машинист компрессорной установки | 4 | 1 |

3 подготовка поверхности для нанесения покрытия.

Важно до нанесения манжеты на стык тщательно и без отступлений от настоящей инструкции провести подготовку поверхности трубы!

Механическая обработка стальной поверхности трубы.

Стальную поверхность трубы в области стыка очистить от заусенцев, острых кромок грата c использованием шлифмашинки.

Нагрев стальной поверхности.

Газовой горелкой осуществить нагрев стальной поверхности до температуры 40±10 0 С (рис.1). Проверка температуры поверхности производить контактным термометром по 3-м точкам поверхности.

Очистка и механическая обработка поверхности.

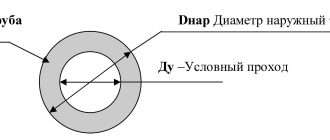

Степень очистки зоны сварного стыка стальной поверхности труб должна быть не ниже Sa 2½ в соответствии с ISO 8501-1 [1] или степени 2 по ГОСТ 9.402, шероховатость поверхности Rz должна составлять от 40 до 90 мкм в соответствии с ISO 8503-1 [2], ISO 8503-2 [3], ISO 8503-3 [4], ISO 8503-4 [5], ISO 8503-5 [6], а запыленность поверхности должна быть не выше эталона 3 по ISO 8502-3.

Заводское полиэтиленовое покрытие готовится под манжету следующим образом: скосить кромки полиэтилена базовой изоляции трубы под углом 30 О к оси трубы и нанести шероховатость на полиэтиленовом покрытии пескоструйной установкой (либо крупной шкуркой) на расстоянии 100мм от кромки и с обеих сторон от изолируемого стыка.

После пескоструйной очистки стыка и нанесения шероховатости на полиэтиленовые кромки, изолируемая поверхность трубы (металл и полиэтиленовое покрытие) обезжиривается ветошью, смоченной ацетоном. (*)

Ёмкости с праймером (компонент А и Б) до смешивания 2-х компонентов обязательно нужно выдержать при положительной температуре в течении не менее 2-х часов для лучшего последующего перемешивания и получения надлежащего качества.

Непосредственно перед нанесением праймера на подготовленную поверхность стыка, емкость с компонентом Б перелить в емкость с компонентом А и тщательно перемешать шпателем до получения однородной массы.

Время с момента начала смешения до нанесения на стык не должно превышать 20 мин!

Нагрев изолируемой поверхности перед нанесением праймера.

Перед нанесением праймера, подготовленную по п. 3.1-3.3 поверхность (сталь и полиэтилен) повторно нагревают пламенем газовой горелки до температур 110±5°С.

Прогретая поверхность должна быть без копоти, что достигается правильной регулировкой пламени горелок.

При температуре окружающего воздуха ниже 0 ºС температура изолируемой поверхности (металла и заводского покрытия) должна быть увеличена на 5 ºС от верхнего значения температуры, указанной в технологической карте. Замеры температуры должны производиться в трех сечениях: на поверхности металла (одно сечение) и заводского покрытия (два сечения) каждой трубы. В каждом сечении замеры производятся в четырех точках, соответствующих 3, 6, 9, 12 ч.

Подготовленный праймер нанести поролоновыми валиками или шпателями равномерным слоем на всю изолируемую поверхность стыка (сталь и полиэтилен), перекрывая на 20-30 мм размер наносимой манжеты с каждой стороны.

Для правильного формирования изолирующего покрытия, дополнительное просушивание нанесенного на стык праймера категорически не допускается .

(*) – Примечание: Обезжиривание стальной и полиэтиленовой поверхности ацетоном производится в случае наличия масляных пятен на изолируемой поверхности.

5.Монтаж термоусаживающейся манжеты.

Подготовка полотна ленты.

На одном из концов манжеты срезать 2 угла с размерами 50мм по ширине и 15мм по длине полотна манжеты. Если лента поставляется в рулоне, то перед монтажом отрезать требуемую длину полотна ленты в зависимости от Ø изолируемой трубы, в соответствии с Таблицей длин манжет – Приложение.

Установка манжеты на трубу.

Манжету монтировать вокруг трубы полиэтиленовым покрытием наверх, а клеевым слоем – к трубе. Нахлест концов манжеты друг на друга должен быть не менее 50 мм и располагаться на уровне 10 или 14 часов по образующей трубы.

Конец манжеты с обрезанными углами прогреть пламенем горелки со стороны клеевого слоя, не допуская усадки полиэтилена, а затем прижать ленту к праймированной поверхности трубы.

Манжета должна перекрывать заводское покрытие трубы с обеих сторон от сварного шва не менее чем на 75 мм.

Затем обернуть полотно манжеты вокруг изолируемого стыка. Конец манжеты с обрезанными углами должен располагаться под концом манжеты с необрезанными углами. Второй конец манжеты прогреть горелкой со стороны клеевого слоя и прижать к первому концу на трубе с нахлестом не менее 50 мм.

Читайте также На этой карте показано, откуда Европа получает природный газ и почему случится экономическая катастрофа, если Россия прекратит поставки

Сам нахлест концов манжеты прокатать силиконовым роликом, разгладить термостойкими перчатками для удаления возможных воздушных пузырьков из зоны нахлеста. При правильном монтаже, замкнутая таким образом в кольцо манжета, должна иметь требуемый для дальнейшей усадки «провис» полотна у нижней образующей трубы. Полученный нахлест концов манжеты прокатывают роликом и термостойкими перчатками для удаления возможных воздушных пузырьков из зоны нахлеста.

Замковую пластину прогреть со стороны клеевого слоя, затем установить непосредственно на нахлест концов манжеты клеевым слоем – вниз, полиэтиленовым слоем – наверх, что необходимо для предотвращения «раскрытия» нахлеста концов манжеты в процессе монтажа и усадки манжеты. После установки замковой пластины ее обязательно прогреть желтым пламенем горелки до выступления под ней контуров нахлеста.

Как и после монтажа нахлеста, после установки замковой пластины, необходимо произвести ее прикатку силиконовым роликом или термостойкой перчаткой для удаления из под нее возможных пузырей воздуха и выравнивания всего материала.

Начинать усадку манжеты следует сразу после установки замковой пластины. Усадку производить газовой горелкой, равномерно распределяя пламя, начиная с нижней образующей трубы, то есть в зоне максимального провиса манжеты.

Направление усадки: от сварного шва сначала в одну сторону, затем от сварного шва в другую сторону, движением горелок по диаметру трубы, избегая перегрева полотна манжеты.

В случае достижения равномерного и одновременно интенсивного нагрева, манжета усаживается без образования воздушных пузырей и гофр. Если, тем не менее, возникли пузыри или гофры, их необходимо удалять и разглаживать силиконовым роликом или термостойкими перчатками до полного выравнивания поверхности манжеты.

6.Определение качества нанесения манжеты

6.1. Термоусаживающаяся манжета должна плотно охватывать изолируемую поверхность металла и заводского покрытия трубы и иметь поверхность без пузырей, гофр, складок, а также без следов прожега манжеты.

6.2. Через изоляцию должен проступать профиль сварного стыка трубы и нахлеста ленты.

6.3. С обеих сторон от стыка, на примыкании манжеты к заводскому покрытию должен выступать адгезив по всему диаметру трубы.

6.4. Лента должна покрывать заводское покрытие не менее чем на 75 мм с обеих сторон от стыка.

6.5. Формирование покрытия до достижения им требований Технических условий происходит через 24 часа с момента окончания изоляции стыка.

6.6. Показатели качества защитного покрытия зоны сварных стыков на основе термоусаживающихся лент

Таблица 7 – Наименование показателей и методы проведения испытаний покрытия сварных стыков трубопроводов в трассовых условиях

1 Внешний вид покрытия

Внешний вид покрытия оценивают визуально без применения увеличительных средств.

2 Величина нахлеста защитного покрытия сварного стыка на заводское покрытие

Величина нахлеста защитного покрытия на заводское покрытие измеряется по обе стороны от сварного стыка с помощью шаблона или линейки металлической по ГОСТ 427, с точностью ±1 мм.

3 Толщина покрытия

Для измерения толщины могут быть использованы любые толщиномеры, предназначенные для измерения неферромагнитных покрытий на ферромагнитной подложке с точностью ±5 %.

Толщина сформированного покрытия определяется как среднее арифметическое значение не менее чем из восьми измерений толщины, выполненных по двум сечениям по периметру зоны сварного стыка. Толщина покрытия над усилением сварного шва определяется как среднее арифметическое значение из четырех измерений, выполненных по периметру усиления сварного шва.

4 Испытания покрытия на диэлектрическую сплошность

Испытания покрытия на диэлектрическую сплошность проводят искровым дефектоскопом постоянного тока с погрешностью испытательного напряжения не более 5 %.

Контролю подлежит вся поверхность защитного покрытия в зоне сварного стыка трубопровода.

Искровой дефектоскоп должен быть заземлён.

5 Определение адгезии покрытия

5.1 Адгезию покрытий на основе термоусаживающихся манжет к стали и к заводскому покрытию определяют не ранее чем через 24 ч, но не позднее, чем через 72 ч после нанесения при температуре поверхности покрытия (20±5) °С.

Адгезию к стали и к заводскому покрытию при температуре поверхности (20±5) °С определяют методом отслаивания полосы покрытия под углом (90±5)° по ГОСТ 411 (метод А). Величину усилия отслаивания измеряют с помощью цифровых адгезиметров или других приборов, обеспечивающих точность измерения ±1 Н. Приборы, применяемые для проведения испытаний, должны иметь климатическое исполнение, соответствующее условиям окружающей среды. Ширина отслаиваемой полосы должна составлять от 10 до 20 мм, участок, на котором производится отслаивание покрытия – не менее 50 мм, а скорость отслаивания – (10±3) мм/мин.

Измерение адгезии должно производиться в трех сечениях: к поверхности металла (одно сечение) и к заводскому покрытию (два сечения) каждой трубы. Для труб диаметром 720 мм и более измерения производятся в каждом сечении в трех точках, соответствующих 12, 3 и 9 ч.

За результат испытаний принимают среднее арифметическое значение адгезии, полученное на каждом сечении. При получении хотя бы одного результата измерения адгезии ниже нормативного стык бракуется и подлежит переизоляции.

Таблица 8. Минимальная толщина покрытия зоны сварных стыков в зависимости от типа покрытия и диаметра трубопровода

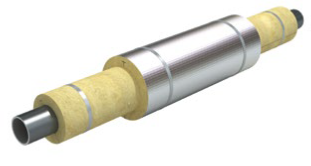

Рис.9 Вид качественной изоляции стыка.

Приложение: Таблица толщин и длин манжет «ТИАЛ-М» в зависимости от Ø труб.

диаметр трубы,

мм

Длина манжеты «ТИАЛ-М»,

8.Ремонт изоляционного покрытия.

В ремонтные материалы фирмы «ТИАЛ-М» входят:

– лента «ТИАЛ-Р» (для изготовления заплат);

– ремонтный заполнитель «ТИАЛ-З»;

– плавкий карандаш (применяется для ремонта незначительных повреждений).

Плавкие карандаши и заполняющая лента используются для заполнения дефектов изоляции.

Нагреть ремонтируемый участок полиэтиленового

покрытия до температуры +105…115оС газовой горелкой.

Удалить поврежденную изоляцию при помощи ножа или

При наличии на поверхности загрязнений, обезжирить

незащищенный участок стыка и прилегающее к нему

покрытие на расстоянии 100 мм растворителем

(ацетон -626, уайт-спирит, или бензине (БР-1,Б-70)).

При пробое покрытия до металла удалить следы ржавчины

с ремонтируемого участка. Обработать при помощи

металлической щетки или абразивной бумаги

зернистостью R40 • R60,поверхность трубы,

примыкающую к зоне установки заплаты на 75 мм

с каждой стороны до появления легкой шероховатости.

Для удаления пыли и иных инородных материалов

протереть сухой ветошью или продуть воздухом обработанную поверхность. Качество очистки изолируемых поверхностей проверяют внешним осмотром. На изолируемой поверхности не должно быть острых выступов, заусениц, задирав, капель металла, шлака, флюса, копоти, грязи, влаги, масла, ржавчины и окалины. Очищенная поверхность должна иметь светло-серый цвет.

РЕМОНТ ПЛАВКИМ КАРАНДАШОМ

Быстрыми движениями горелки подогреть зону ремонта для

Читайте также Подбор размера (диаметра ДУ) крана исходя из размеров трубы

удаления влаги до температуры +60 оС. Использовать пламя

слабой интенсивности для подогрева изоляции и нанесения

ремонтного материала. Поверхность должна быть без копоти,

что достигается регулировкой горелки;

Подогреть плавкий карандаш до текучего состояния;

Подогреть карандаш и зону ремонта одновременно, при

этом распределяя карандаш по дефекту. Допускаются

небольшие воспламенения карандаша;

Заполнить дефект расплавленным карандашом до полного

покрытия. После этого слегка подогреть массу на дефекте

для придания гладкой поверхности;

Убедиться, что ремонтный материал полностью заполнил

дефект с небольшим избытком.

Размотать рулон и отрезать в размер требуемое количество

Быстрыми движениями горелки подогреть зону ремонта для

удаления влаги (стальную поверхность трубы – до

температуры +60оС, заводскую изоляцию до +100оС).

Использовать пламя слабой интенсивности для подогрева

изоляции и нанесения ремонтного материала;

Нанести ремонтный заполнитель на стальную и

полиэтиленовую поверхность трубы (на изолируемой

поверхности не должно быть острых выступов, заусениц,

задирав, капель металла, шлака, флюса, копоти, грязи, влаги,

масла, ржавчины и окалины. Очищенная поверхность должна

иметь светло-серый цвет.)

Нагреть его газовой горелкой, заполнить дефект шпателем

и равномерно (толщиной не менее 0,5 мм) размазать

шпателем по полиэтиленовой поверхности,

прилегающей к зоне дефекта на расстоянии 75 мм.

Для лучшего нанесения заполнителя периодически

подогревать его слабым пламенем горелки для придания

Отрезать заплату нужного размера от рулона. Заплата должна

перекрывать заводское покрытие на 40-50 мм с каждой

стороны. Подогреть зону ремонта плюс 50 мм с каждой

стороны для удаления влаги.

Нагреть клеевой слой ленты «ТИАЛ-Р» до появления

блеска клеящего слоя;

установить ленту «ТИАЛ-Р» на ремонтируемый участок трубы

так, чтобы клей ленты «ТИАЛ-З» выступал из под неё на

расстоянии не менее 20 мм. Нагреть нанесённую ленту

легким пламенем газовой горелки и прикатать роликом,

выкатывая из-под неё сгустки клея и пузыри воздуха.

9.ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

- ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. Изолировщик трубопроводов выполняет работы по изоляции трубопроводов; осуществляет приготовление грунтовок и битумных мастик; в работе использует ручной инструмент, приспособления, средства защиты.

1.2. При работе изолировщика трубопроводов опасными и вредными производственными факторами, которые могут привести к несчастному случаю на производстве, являются следующие:

– возможность травмирований: неогражденными вращающимися и движущимися частям оборудования при случайном прикосновении к ним; острыми кромками, заусенцами, шероховатостью на поверхности оборудования, инструмента; при неосторожном, неумелом обращении с инструментом или его неисправности;

– возможность поражения электротоком при нарушении правил электробезопасности;

– недостаточное освещение, неудовлетворительные метеорологические условия, запыленность воздуха в рабочей зоне;

– повышенные уровни шума и вибрации при работах совместно с механизмами;

– возможность ожогов при случайном прикосновении к горячим поверхностям.

1.2.1. При работе с газовыми горелками персонал , работающий с огнеопасными материалами, содержащими токсичные и легколетучие вещества, должнен быть проинструктирован об их свойствах, правилах техники безопасности, обучены безопасным методам и приемам работ, иметь разрешение (допуск) для работы с ними.

К проведению работ допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, инструктаж по технике безопасности и получившие соответствующее разрешение ведомственной комиссии.

1.2.2. Каждый работник предприятия находящийся на месте производства работ обязан пройти противопожарный инструктаж и сдать зачет по пожарно-техническому минимуму, знать и выполнять инструкции по пожарной безопасности.

1.3. Порядок допуска изолировщика трубопроводов к самостоятельной работе:

1.3.1. К работе изолировщиком трубопроводов допускаются лица не моложе 18 лет, прошедшие медосмотр, обучение, проверку знаний безопасности труда и безопасных методов работы, стажировку на рабочем месте в течение 2-14 рабочих смен под руководством опытного работника и проинструктированные по охране труда и пожарной безопасности.

1.3.2. Изолировщик должен допускаться к работе только после прохождения:

– вводного инструктажа по охране труда;

– инструктажа по технике безопасности непосредственно на рабочем месте. Инструктаж на рабочем месте должен проводиться также при каждом переводе изолировщика на другую работу или при изменении производственных условий.

Проведение инструктажа должно быть оформлено документально.

1.3.3. Изолировщик через каждые три месяца должен проходить повторный инструктаж по безопасным методам работ.

1.3.4. У изолировщика ежегодно должны быть проверены знаний правил техники безопасности. Изолировщик, показавший на проверочных испытаниях неудовлетворительные знания, не должен допускаться к самостоятельной работе.

1.4. Изолировщику полагаются по Нормам следующие индивидуальные средства защиты:

– комбинезон х/б, ТУ 17 РСФСР О6-7495-77;

– наколенники брезентовые (на вате);

– ботинки кожаные, ТУ 17-О6-112-85;

– рукавицы брезентовые, ГОСТ 12.4.О1О-75;

На горячих работах и при работе в мокрых грунтах:

– костюм брезентовый вместо комбинезона х/б;

На наружных работ зимой дополнительно:

– куртка и брюки х/б на утепляющей прокладке,

ГОСТ 12.4.О84-8О, тип Б;

– валенки, ОСТ 17-337-79.

1.5. Находясь на территориях предприятия и вне их, следует выполнять общие меры безопасности, производственной санитарии, личной гигиены, требования пожарной безопасности, а также Правила внутреннего трудового распорядка предприятия.

- ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТ

2.1. Приступая к работе после длительного перерыва (болезни, отпуска и т.д.), а также при получении работ, не входящих в круг обязанностей изолировщика, необходимо получить от руководителя работ дополнительный инструктаж по охране труда.

2.2. Правильно надеть полагающуюся по Нормам чистую и исправную спецодежду, спецобувь. Застегнуть рукава, чтобы не было развевающихся и свисающих концов одежды. Волосы убрать под головной убор. Не держать в карманах одежды металлические предметы с острыми концами. Брюки следует носить навыпуск.

Получить инструктаж по правилам пользования и простейшим способам проверки исправности средств индивидуальной защиты, а также пройти тренировку по их применению.

Изолировщик не допускается к работе без предусмотренных в Типовых отраслевых нормах средств индивидуальной защиты, в неисправной, неотремонтированной, загрязненной специальной одежде, а также с другими неисправными средствами индивидуальной защиты.

2.3. Подготовить исправные средства индивидуальной защиты в соответствии с воздействующими вредными факторами производства.

Перед употреблением защитные очки осмотреть на отсутствие царапин, трещин и других дефектов, при обнаружении их очки следует заменить исправными.

Респиратор перед применением осмотреть на отсутствие проколов, разрывов полумаски.

2.4. Получить задание от руководителя работ и соответствующую документацию. Ознакомиться с проектом производства работ и производственной инструкцией по выполнению работ и с правилами техники безопасности.

Не приступать к выполнению производственного задания, если неизвестны безопасные способы его выполнения.

2.5. Подготовить рабочее место к безопасному ведению работ – убрать лишние предметы, освещение должно быть достаточным и без слепящего действия.

Удалить посторонних лиц из зоны работы.

В местах переходов через каналы и траншеи должны быть устроены мостики шириной не менее О,8 м с перилами.

2.6. По окончании работы работники обязаны:

очистить рабочее место от мусора и отходов строительных материалов;

инструмент, тару и материалы, применяемые в процессе выполнения задания, очистить и убрать в отведенное для этого место;

сообщить бригадиру или руководителю работ обо всех неполадках, возникших во время работы.

2.7. Работники задействованные при изоляционных работах обязаны знать:

– места расположения медаптечки, телефона, средств пожаротушения;

Читайте также Российские производители трубопроводов

– номера телефонов медицинской службы и пожарной охраны;

– пути эвакуации, главных и запасных выходов в случае аварии и пожара

и уметь пользоваться в случае необходимости.

- Правила пожарной безопасности.

1.Места разогрева мастик должно быть обваловано (или устроены бортики из негорючих материалов)

высотой не менее 0,3м.

2.Для целей пожаротушения -места разогрева мастик должно быть оборудовано ящиком с сухим песком емкостью 0,5м³, лопатами и огнетушителями.

3.Для смешивания и разогрева мастик применять не горючие емкости с плотно закрывающейся крышкой. Заполнение емкости допускается не более чем на3/4 её вместимости.

Утепление трубопроводов тех карта

Плавающий

Чертежи и проекты

Разделы АС, АР, КЖ, КМ, КМД и т.д.

Разделы ЭМ, ЭС, ЭО, ЭОМ и т.д.

Разделы ОВ, ОВиК, ТМ, ТС и т.д.

Разделы ПС, ПТ, АПС, ОС, АУПТ и т.д.

Разделы ТХ и т.д.

Разделы ВК, НВК и т.д.

Разделы СС, ВОЛС, СКС и т.д.

Разделы АВТ, АВК, АОВ, КИПиА, АТХ, т.д.

Разделы АД, ГП, ОДД т.д.

Чертежи станков, механизмов, узлов

Базы чертежей, блоки

Подразделы

для студентов всех специальностей

Котлы и котельное оборудование

Формат PDF

Рабочий проект внутреннего электроосвещения современной школы.

Десяток чертежей из раздела Архитектурные решения рабочего проекта торгового центра

Курстық жұмыс энергетика облысындағы басты тақырыптарың бірі бейдәстүрлі және жаңғыртылатын энергия көздеріне , соның ішінде ыстық сумен қамтамасыз етудің күндік жүйесінің негізгі параметрлерін бағалауға арналған.

Язык Казахский

Тіркелгеннен кейін doc форматында жүктеуге болады

Заполненный дневник практики по специальности сестринское дело.

Квалификация (степень) «Бакалавриат» 2 курс

Раздел: Профилактическая работа

Полный заполненный дневник можно скачать в формате doc (MS Word) после регистрации

Технологическая карта на изоляцию

– инструментально – измерение геометрии рулонов (диаметр, эксцентриситет), ширина, толщина ленты, временное сопротивление разрыву, относительное удлинение, адгезия ленты к ленте – 1 проба от партии, но не менее 1 пробы от 50 рулонов или 10 тонн.

– инструментально – отсутствие вспенивания при 130-160°С, пенетрация, дуктильность, температура размягчения – 1 проба от партии, но не менее 1 пробы на 10 тонн (обычно эти испытания проводятся в стационарных лабораториях);

Выборочно проверка качества праймера (клея, грунтовки) :

– инструментально – плотность, вязкость, сухой остаток, адгезия – 1 проба от партии, но не менее 1 пробы на 10 тонн;

Состав паспортных данных на компоненты ТУ

Весовое и объемное соответствие компонентов инструкциям и ТУ на приготовление грунтовок

Соответствие параметров ТУ на грунтовку

Отсутствие сгустков, посторонних включений и не покрытых битумом частиц наполнителя

При нагреве до 130-160 град.С отсутствие вспенивания.

Контроль гарантийного срока хранения.

1. Обезжиривание техническим ацетоном.

3. Соответствие проекту применяемых материалов для пескоструйной обработки.

4. Степень очистки сварных стыков.

5. Степень шероховатости.

Перед пескоструйной обработкой зона стыка прогрета до температуры +40…+50 о С на ширину не менее 100мм от кромки по периметру трубы (выше точки образования росы).

Степень очистки зоны стыка равна 2 по ГОСТ 9.402-80 (труба должна быть равномерно шероховатой, светло-серого цвета, без следов ржавчины и окалины), шероховатость поверхности 40-90мкм.

2. Подогрев стыковых соединений.

Эпоксидный праймер наносить поролоновыми валиками или шпателем равномерным слоем на всю поверхность открытого металла и заводское покрытие, прилегающее к металлу плюс 20-30 мм с каждой стороны.

1. Установка ТУМ и замковой пластины

2. Обжатие и термоусадка манжет.

3. Равномерность и плотность обжатия поверхности сварного соединения.

4. Отсутствие гофр, вздутий, воздушных полостей и пузырей, прожогов

5. Наличие нахлеста на заводское покрытие и нахлеста в зоне замковой пластины.

6. Выход адгезива на концах муфты после остывания.

7. Величина адгезии к металлу, заводскому изоляционному покрытию, сварному стыку.

8. Толщина покрытия ТУМ.

Защитные покрытия и материалы должны быть внесены в Реестр ОВП

в порядке, установленном ОР-03.120.20-КТН-083-12.

Наложение манжеты по центру стыка, так, чтобы зона нахлёста попадала между положениями 10 и 2 часа.

Края манжеты должны перекрывать заводское покрытие минимум на 75 мм для труб c заводским покрытием.

Ширина замковой пластины должна быть не менее 150мм.

Требования по установки замковой пластины: замковую пластину прогреть со стороны клеевого слоя, затем установить непосредственно на нахлест концов манжеты клеевого слоя, затем установив непосредственно на нахлест концов манжеты

клеевым слоем – вниз, полиэтиленовым слоем наверх, что необходимо для предотвращения «раскрытия» нахлеста концов манжеты в процессе монтажа и усадки манжеты. После установки замковой пластины ее обязательно прогреть желтым пламенем горелки до выступления под ней контуров нахлеста.

Усадка манжеты следует сразу после установки замковой пластины, нагревая её горелкой, начиная с нижней образующей трубы (в зоне максимального провиса), постоянно перемещая горелку вкруговую по периметру изолируемой зоны.

Направление усадки – от сварного шва к заводскому покрытию (сначала в одну сторону, затем – в другую). При этом необходимо избегать перегрева полотна манжеты.

Манжета считается полностью и правильно усаженной, если соблюдены следующие условия:

манжета полностью облегает трубу и прилегающие участки заводского покрытия;

на поверхности манжеты отсутствуют холодные пятна и рябь;

через манжету проступают профили сварного шва и переходов к заводскому покрытию;

после остывания манжеты, на обоих краях виден равномерно выступивший адгезив.

Величина нахлеста защитного покрытия на заводское покрытие измеряется по обе стороны от сварного стыка с помощью шаблона или линейки металлической по ГОСТ 427, с точностью ±1 мм.

Визуально убедиться, что:

манжета имеет полный контакт со стальной поверхностью, заводским изоляционным покрытием и из-под нее выступает адгезив;

во всей системе манжеты отсутствуют трещины, поры и прожоги.

Толщину защитного покрытия контролировать магнитным толщиномером, не менее одного измерения на каждые 100 м трубопровода и в местах вызывающих сомнение, как среднее арифметическое значение не менее чем из восьми измерений толщины, выполненных по двум сечениям по периметру зоны сварного стыка.

Адгезию покрытий на основе термоусаживающихся лент к стали и к заводскому покрытию определяют не ранее чем через 24 часа. Ширина отслаиваемой полосы должна составлять от 10 до 20 мм, участок, на котором производится отслаивание покрытия – не менее 50 мм, а скорость отслаивания –

Для определения адгезии покрытия к стали выбирают три участка покрытия зоны сварного стыка. Для определения адгезии покрытия к заводскому покрытию труб выбирают по три участка (сечения) покрытия в середине каждого из нахлестов защитного покрытия сварного стыка на заводское покрытие, а также в местах, вызывающие сомнения. Места замеров должны быть равномерно распределены по окружности трубы.

Для труб диаметром 720 мм и более производится 3 замера адгезии на одном сечении, для труб диаметром от 325 до 630 мм – 2 замера, для труб диаметром менее 325 мм – 1 замер.

Похожие записи:

- Особенности фланцевых вставок

- Подключение газового котла: чем выполнить обвязку и как ее смонтировать

- Задвижки фланцевые с выдвижным шпинделем гост

- Задвижки стальные

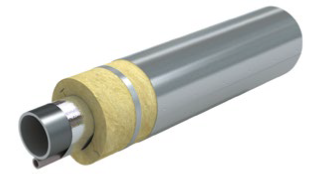

Монтаж технической изоляции трубопровода

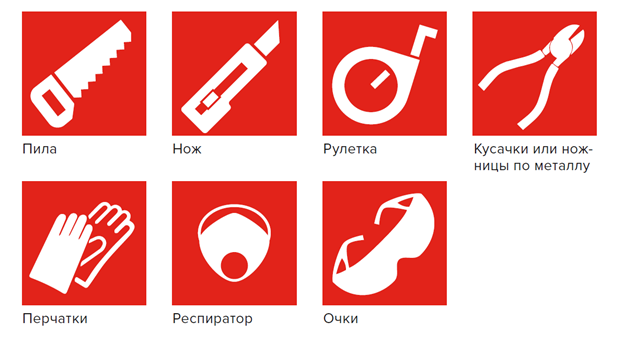

Необходимые инструменты и средства индивидуальной защиты

Устройство теплоизоляционного слоя

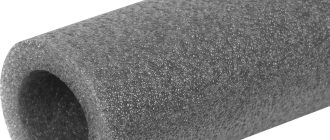

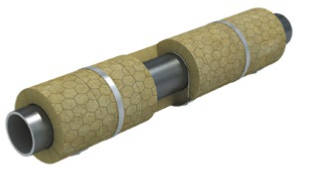

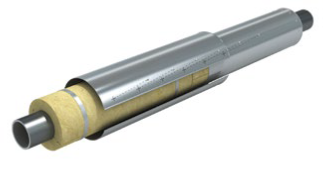

Вариант 1. Изоляция Цилиндрами ТЕХНО

Монтаж начинают от фланцевого соединения. Целый цилиндр (состоящий из одного сегмента) устанавливается раскрытием сегмента и одеванием на трубу. При этом на горизонтальные трубы цилиндр устанавливается таким образом, чтобы стык продольного шва располагался ниже линии горизонта. Если цилиндр каширован фольгой, то продольный стык проклеивается самоклеящимся нахлестом. На вертикальных участках трубопроводов следует устанавливать разгружающие устройства для предотвращения сползания теплоизоляции и покрытия с шагом 3600 мм.

ВАЖНО! Для трубопроводов холодного водоснабжения и технологических трубопроводов с температурой транспортируемых веществ ниже 19°С следует применять только фольгированные Цилиндры ТЕХНО.

Цилиндры, состоящие из двух и более сегментов, устанавливаются на трубу по диаметру, плотно прижимая сегмент к сегменту. Продольные стыки располагают под углом к вертикальной оси окружности трубы. Сегменты, кашированные фольгой, сначала проклеивают самоклеящимся нахлестом с одной стороны, одевают сегменты на трубу и после этого проклеивают стык с обратной стороны.

Сегменты рекомендуется устанавливать с разбежкой продольных стыков между собой при многослойной изоляции и между соседними цилиндрами.

Стыки соседних фольгированных цилиндров проклеиваются алюминиевым скотчем.

ВАЖНО! Для трубопроводов с рабочей температурой свыше 200°С в качестве опорных элементов, обеспечивающих механическую прочность и эксплуатационную надежность конструкции, устанавливаются опорные скобы или кольца.

При толщине изоляции до 80 мм на один элемент цилиндра, длиной от 300 до 1200 мм, устанавливаются 2 ряда опорных скоб на расстоянии 100-150 мм от края. Три скобы устанавливаются в верхней части горизонтальной трубы под углом 45° между собой, и одна скоба устанавливается снизу.

При толщине изоляции свыше 80 мм устанавливаются опорные кольца с шагом от 1200 мм до 3600 мм, в зависимости от типоразмера конструкции.

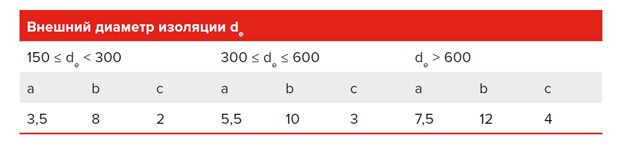

После установки цилиндров или сегментов их необходимо стянуть при помощи хомутов из металлической проволоки, оцинкованной проволоки, стальной или пластиковой ленты. Шаг крепления для проволоки не более 300 мм, а для ленты – 600 мм. Проволока фиксируется скруткой, а лента – бандажными пряжками.

Рекомендации по выбору бандажа (крепежа):

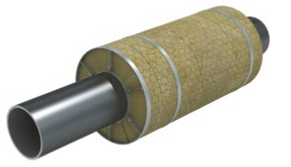

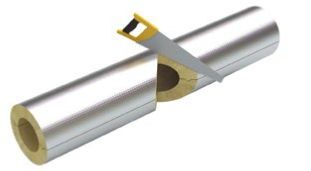

Вариант 2. Изоляция Матами ТЕХНО, Матами Прошивными ТЕХНО, Матами Ламельными ТЕХНО

Теплоизоляционные изделия в виде матов наматываются на трубопровод в один или несколько слоев, при этом теплоизоляционный слой монтируется с уплотнением по толщине. Коэффициент монтажного уплотнения зависит от выбранной марки мата и диаметра изолируемого трубопровода и колеблется в диапазоне от 1,0 до 1,35. Маты с обкладкой сеткой из проволоки необходимо сшивать стальной проволокой по продольным и поперечным швам.

На вертикальных участках трубопроводов следует устанавливать разгружающие устройства для предотвращения сползания теплоизоляции и покрытия с шагом 3600 мм.

При монтаже матов в несколько слоев рекомендуется выполнять перекрытие швов нижележащих матов.

ВАЖНО! Для трубопроводов холодного водоснабжения (ХВС) и технологических трубопроводов с температурой транспортируемых веществ ниже 19°С следует применять только Маты ТЕХНО с покрытием из алюминиевой фольги с обязательной герметизацией швов алюминиевым скотчем.

На горизонтальный трубопровод с диаметром более 325 мм каждый слой изоляции укрепляется подвесами из проволоки в нижней части трубопровода с шагом 500 мм. Для этого необходимо проколоть мат проволокой и закрепить подвес на поверхности трубопровода скруткой.

При толщине изоляции до 80 мм на горизонтальных трубопроводах следует установить опорные скобы. При диаметре трубопровода от 108 мм скобы устанавливаются с шагом 600 мм по длине трубопровода. На трубопроводы диаметром от 430 мм скобы устанавливаются в ряд: 3 скобы сверху под углом 45° и одна снизу.

При толщине изоляции 100 мм и более и диаметре трубопровода от 108 мм устанавливаются опорные кольца из стальной горячекатаной ленты 2×30 мм или 3×30 мм и стержней диаметром не менее 6 мм с шагом 3000 мм по длине трубопровода. Необходимо предусмотреть термоизоляционный слой между опорным кольцом и покровным слоем для предотвращения образования тепловых мостов, например, из асбестового картона.

После установки матов с наружной поверхности их необходимо закрепить при помощи металлических бандажей из стальной ленты 0,7×20 мм или кольцами из проволоки диаметром 2 мм с шагом 300–600 мм.

ВАЖНО! Для предотвращения повреждения покрытия из алюминиевой фольги металлическими бандажами, под бандажи рекомендуется устанавливать прокладки из рулонного стеклопластика или клейкой алюминиевой ленты.

Устройство покровного слоя

После установки и крепления теплоизоляционного материала требуется устройство покровного слоя.

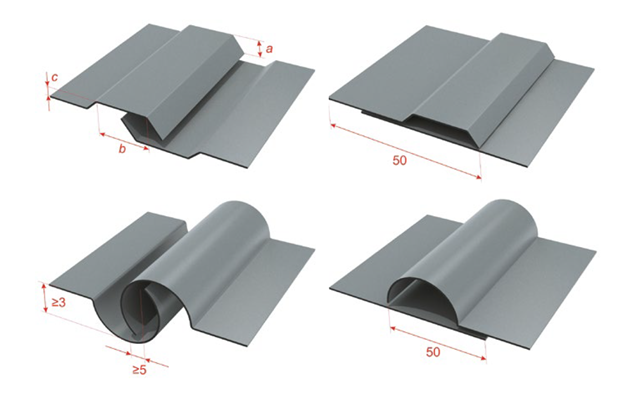

Покровный слой оборачивается вокруг теплоизоляционного материала и фиксируется при помощи бандажей из стальных пластин или проволоки, заклепок диаметром 3,2 мм или самонарезающих винтов 4,2×13 мм, в зависимости от типа материала.

Шаг установки бандажей 500 мм, а винтов или заклепок – 150 мм.

Нахлест покровного слоя должен составлять не менее 20 мм при фиксации самонарезающими винтами или заклепками и не менее 50 мм при креплении защитного покрытия бандажами.

Стыки листов защитного материала формируются путем загиба стыкуемых концов по диаметру не менее 5 мм. Все стыки листов покровного материала не должны быть слишком плотными и должны обеспечивать некоторую свободу движения стыкуемых концов.

Покровный слой должен плотно прилегать к теплоизоляционному материалу и повторять его форму в случае технологического изменения профиля теплоизоляции.

ВАЖНО! Допускается не предусматривать устройство покровного слоя в теплоизоляционных конструкциях на основе каменной ваты с покрытием (кашированных) из алюминиевой фольги или стеклоткани, при условии, что изолируемый объект расположен в помещении, тоннелях, подвалах и чердаках зданий, и при канальной прокладке трубопроводов.

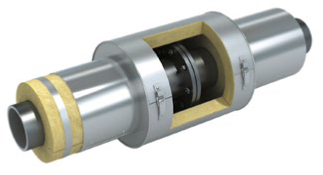

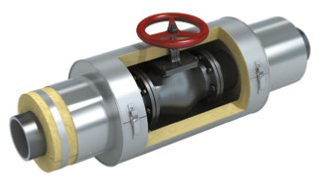

Устройство изоляции на узлах примыкания

Колена и отводы трубопроводов изолируются цилиндрами, предварительно нарезанными на сегменты. Углы нарезки цилиндров 15 или 30, в зависимости от диаметра. Далее сегментами набирается нужный угол изгиба трубы. Каждый сегмент крепится отдельным бандажом.

Для изоляции цилиндров на соединениях трубопровода в форме тройников требуется сформировать паз, сделав надрез конусной формы под углом 90°, диаметром не менее диаметра трубопровода, в теле одного цилиндра, а у другого цилиндра вырезать с торца ответную часть.

Полученные сегменты-заготовки смонтировать стык в стык на тройнике. Трубопроводы с электропроводкой, пароспутником, электрокабелем и другими спутниками при необходимости покрывают алюминиевой фольгой, для равномерного распределения тепла по периметру трубы.

Затем, учитывая общий внешний диаметр конструкции трубопровода со спутником и ее рабочую температуру, на трубу устанавливается изоляция обычным способом. При этом продольный стык цилиндра рекомендуется располагать под углом к оси спутника.

Для изоляции трубопроводной арматуры и фланцевых соединений применяется легкосъемная конструкция из изоляционных коробов. При этом изоляция основной части трубопровода подводится к фланцевому соединению на расстояние, равное длине соединительного болта плюс 20 мм, и закрывается торцевой крышкой.

На фланцевое соединение или запорную арматуру устанавливается цилиндр, внутренний диаметр которого равен внешнему диаметру основной изоляции трубопровода, с нахлестом на основную изоляцию не менее 80 мм с обеих сторон. При необходимости в изоляции прорезается отверстие диаметром, равным диаметру задвижки. Изоляция закрепляется двумя бандажами с пряжками и поверх устанавливается съемная изоляция.

При изоляции участка трубопровода с контрольно-измерительной арматурой необходимо в теплоизоляционном и покровном слоях проделать отверстие диаметром, равным диаметру патрубка, и устроить съемную конструкцию короба круглого сечения поверх арматуры с креплением на самосверлящие винты (минимум 4 шт). Пространство между патрубком и съемным коробом необходимо заполнить теплоизоляционным материалом.

Все фиксирующие и опорные элементы трубопровода должны быть так же заизолированы теплоизоляционным материалом. Пространства между опорой и трубой должны быть заполнены теплоизоляционным материалом.

Если трубопровод крепится подвесами, рекомендуется изготовить защитный кожух в виде конуса с жестким креплением только к основному защитному слою.

Технологическая карта на устройство теплоизоляции

Область применения ТК — работы по устройству тепловой изоляции ограждающих, железобетонных, металлических, промышленных конструкций. ЗАГРУЗИТЬ экземпляр ТК на утепление крыши.

Получить консультацию

Технологическая карта на теплоизоляцию классифицируется по типам используемых материалов, видам устраиваемых конструкций и поверхностей.

Наиболее распространенными теплоизолируемыми конструкциями являются: фундаменты, стены, крыши, полы, металлоконструкции, трубопроводы, промышленное технологическое оборудование.

ТК на теплоизоляцию крыши включают в состав ППР на устройство и ремонт кровли. Технологическую карту на теплоизоляцию фундамента обычно включают в состав ППР на устройство фундаментов.

Смотреть перечень данных Оставить заявку

Технологическая карта на монтаж теплоизоляции

Технологическая карта на теплоизоляцию подразделяется на несколько основных групп (по структуре, форме и способу устройства):

— теплоизоляция штучными материалами, свободно укладываемая, закрепляемая с помощью клея или монтажных соединителей;

— жидкая, устраиваемая путем нанесения с помощью кисти, валика, краскопульта или аппарата безвоздушного распыления;

— сыпучая, засыпаемая в конструктивные зазоры и полости.

Перед разработкой ТК данного типа рекомендуется изучить: нормативные документы; рекомендации и типовые решения для ограждающих конструкций; инструкции и рекомендации для трубопроводов и промышленного оборудования. ТК на монтаж тепловой изоляции фасада включают в состав ППР на фасадные работы. ТК на устройство теплоизоляции трубопроводов, в ППР на инженерные сети.

Сколько стоит разработка технологической карты на утепление?

Разрабатывается в составе ППР

Формат PDF

Разрабатывается в составе проекта производства работ, Содержит все необходимые разделы, графики и чертежи. Имеет устойчивую взаимосвязь со всеми ТК, входящими в состав общего ППР.

Самостоятельный документ

Формат PDF

Разрабатывается в форме самостоятельного документа. Содержит все необходимые разделы, графики и чертежи. Позволяет оптимизировать работы и достигнуть высоких показателей производительности труда.

Получить коммерческое предложение

Важным фактором при разработке ППР является компетенция инженеров, занимающихся проектированием. Компания ППР48 специализируется на разработке проектов производства работ для строительных объектов и предоставляет свои услуги на высоком уровне.

Наши проекты разрабатывают одни из лучших инженеров в области проектирования ППР. Мы гарантируем нашим клиентам качественное проектирование, учет всех нормативных требований и специфических особенностей конкретного объекта.

Компания ППР48 обладает значительным опытом в разработке проектов производства работ на строительных объектах различной сложности и масштаба. Мы работаем в тесном сотрудничестве с нашими клиентами, учитывая их потребности и предоставляя индивидуальный подход к каждому проекту.

При обращении к нам вы можете быть уверены в качественном и своевременном выполнении заказа на разработку ППР. Наша компания готова предоставить все необходимые документы и сопровождение процесса на всех этапах.

- Вам нужна качественно разработанная документация которая пройдёт 100% согласование?

- Небходимо разработать документацию не только для проверок но и для использования на объекте?

- Необходимо сориентироваться по стоимости разработки проектной документации?

Для составления коммерческого предложения, оптимизированного под Ваш случай, рекомендуем Вам ответить на несколько вопросов.

Источник https://enersb.ru/komplektujushhie-dlya-truboprovodov/uteplenie-truboprovodov-teh-karta/

Источник https://nav.tn.ru/knowledge-base/materialy/ognezashchita-i-tekhnicheskaya-izolyatsiya/izdeliya-iz-kamennoy-vaty/plity-i-maty-dlya-ognezashchity-iz-kamennoy-vaty/montazh-tekhnicheskoy-izolyatsii-truboprovoda/

Источник https://ppr48.ru/services/tk/thermal-insulation-installation