6 советов по холодному цинкованию металла

Металлические изделия при всей своей прочности имеют один существенный недостаток – они легко ржавеют. В производственных условиях стальные изделия защищают от коррозии методом горячего цинкования. Это достаточно сложный и дорогой процесс, к тому же, он не рассчитан на защиту крупногабаритных конструкций. В быту для защиты от ржавчины кровли, забора, козырька, автомобиля и прочих конструкций лучше всего использовать холодное цинкование металла, которое проводят с помощью специальных цинкосодержащих составов. Процесс нанесения покрытия максимально прост, а сам способ холодного цинкования по ряду причин можно назвать универсальным. Разберемся с технологией, составами и выясним, как же работает цинковая «броня».

№1. Общие принципы холодного цинкования

Горячее цинкование позволяет защитить металл от коррозии на ближайшие 40-50 лет, причем никаких дополнительных мер принимать не потребуется. Технологически сложный и затратный процесс в быту заменило холодное цинкование, которое позволяет получить качественное защитное покрытие с минимальными усилиями, но его придется периодически обновлять.

Процесс холодного цинкования напоминает простое окрашивание металлоконструкций, только вместо обычных красок используют цинконаполненные краски (ЦНК). В их состав входит не менее 94% цинка, остальное – связующие добавки. ЦНК не стоит путать с цинкосодержащими красками: в них доля цинка ниже, а плотность состава всегда менее 2,2 кг/л.

Благодаря простоте выполнения холодное цинкование металла осуществляется не только в промышленных условиях, но и в домашних для защиты конструкций любого размера и геометрии.

№2. Природа холодного цинкования

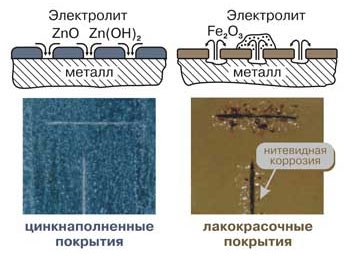

Чтобы лучше понимать особенности и преимущества метода, необходимо вспомнить школьный курс химии. Процесс защиты железосодержащих сплавов цинком возможен благодаря уникальным физико-химическим свойствам этого элемента. Цинк очень легко вступает в химические реакции с разного типа веществами, а при взаимодействии с водой образует практически нерастворимый гидроксид, который покрывает поверхность металла и препятствует дальнейшему взаимодействию цинка и воды. Подобным образом, кстати, ведет себя алюминий.

Если покрыть слоем цинка стальную конструкцию, то цинк на воздухе со временем начнет окисляться. Продукт реакции – оксид цинка, который не реагирует с водой и образует прочную пленку на поверхности конструкции. Все, на этом дальнейшее прохождение реакции невозможно, так как оксид цинка и гидрокарбонат цинка (образуется в меньшем количестве) инертны по отношению к воде. Это защита по барьерному принципу. Стоит отметить, что железо также вступает в реакцию с водой с образованием оксидов, которые мы называем ржавчиной, но эти соединения не образуют сплошной плотной пленки, пропуская влагу вглубь металла и провоцируя развитие коррозии.

Помимо барьерной защиты, цинк обеспечивает еще и электрохимическую. Вспоминаем электрохимический ряд напряжений металлов, в котором цинк стоит раньше железа. Это означает, что цинк химически более активен и в паре цинк/железо будет реагировать первым. В присутствии атмосферной влаги может проходить электрохимическая реакция с образованием карбоната цинка. Это соединение также нерастворимо в воде и останавливает дальнейшее развитие коррозионного процесса.

Принцип «работы» цинкового покрытия остается одинаковым, несмотря на способ его нанесения:

- горячее цинкование;

- электролитическое цинкование;

- диффузное цинкование;

- газодинамическое цинкование;

- шоопирование;

- холодное цинкование.

Сразу же после защиты металлоконструкции по методу холодного цинкования работает, в основном, электрохимическая защита: пока покрытие еще не достигло максимальной прочности, частицы влаги могут проникать сквозь него и достигать стали. В этом месте образуется электрохимическая пара цинк/железо. В дальнейшем защита строится по барьерному типу, но если нарушается целостность краски и влага проникает к конструкции, то вновь активируется электрохимическая защита.

№3. Преимущества и недостатки холодного цинкования

Холодное цинкование металла – простой, надежный и один из самых популярных способов его защиты. В быту технология приобрела широкое распространение, так как имеет массу преимуществ:

- используемые составы отличаются хорошей адгезией как с основанием, так и с декоративными лакокрасочными материалами, поэтому конструкцию можно будет запросто покрасить в необходимый цвет;

- нанести покрытие можно на изделие любого размера и любой геометрии, а если оно уже установлено и эксплуатируется, то его ненужно демонтировать – все работы можно выполнять на месте;

- подготовка поверхности перед холодным цинкованием осуществляется относительно просто;

- металлические детали, защищенные по данному способу, легко свариваются между собой;

- простота нанесения покрытия, никаких специальных навыков и инструментов не понадобится. Для покраски используют краскопульты, малярные валики и обычные кисти;

- выполнять работы можно практически при любой погоде (допустимая температура воздуха -20…+40 0 С);

- невысокие финансовые и временные затраты.

Основной минус холодного цинкования – невысокая устойчивость покрытия к механическим повреждениям. Проще говоря, краску можно просто поцарапать, обнажив стальную конструкцию. С другой стороны, обновить покрытие не так уж сложно и затратно, поэтому минус нельзя назвать уж очень существенным.

№4. Как проводят холодное цинкование?

Метод холодного цинкования представляет собой нанесение составов с содержанием цинка на поверхность металла. Технология и порядок нанесения зависит от типа состава, но чаще всего используются материалы, чьи характеристики прописаны в ГОСТ 9.305–84. Этот же документ разрешает использовать составы для холодного цинкования на любых конструкциях, исключение – стали повышенной прочности и магниевые сплавы.

Процессу нанесения состава (о самых популярных поговорим далее) предшествует тщательная подготовка поверхности металла:

- удаление любого рода загрязнений, солей, закоксованностей;

- абразивная обработка поверхности (абразивоструйным или гидродинамическим методом) для придания необходимой шероховатости (обеспечивает лучшую адгезию) и удаления старой ржавчины;

- просушивание конструкции;

- ручная очистка от брызг, заусенцев и острых углов;

- обеспыливание струей воздуха.

При наличии жировых пятен на металле, поверхность необходимо обезжирить. Стандарты предполагают тщательную проверку уровня обеспыливания, обезжиривания и шероховатости, для чего необходимы специальные приборы. Если речь идет о защите ответственной конструкции, этим лучше не пренебрегать.

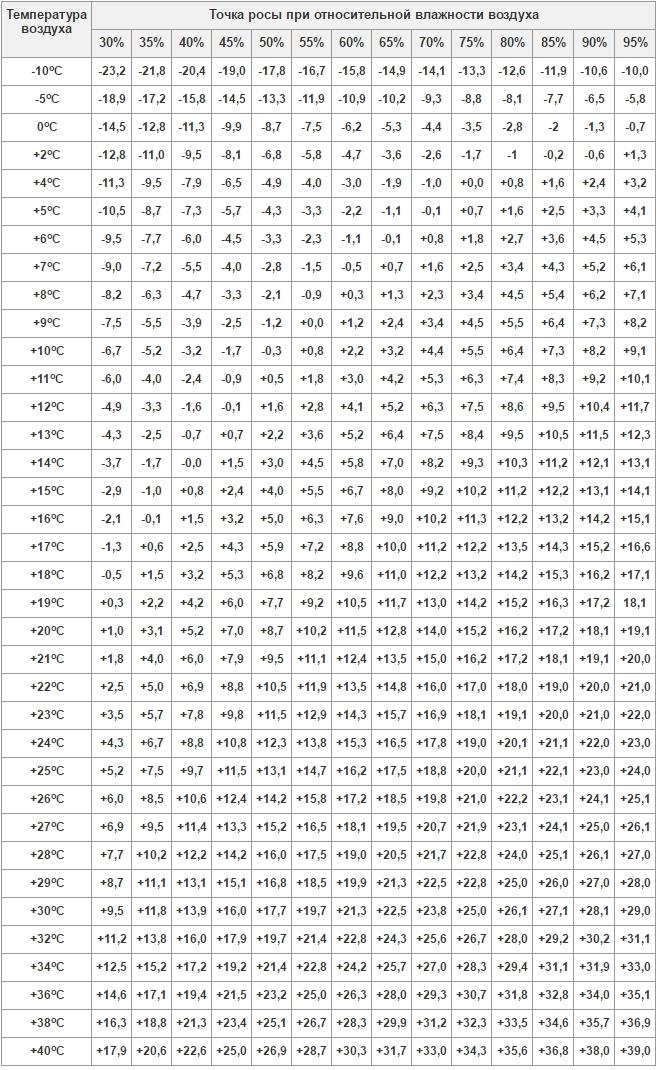

На этом подготовка заканчивается и начинается непосредственно холодное цинкование. Производится при температуре поверхности выше точки росы на три градуса и более, и температуре воздуха, рекомендованной производителем. Наносить краску советуют при помощи специального оборудования (пневматического, красочных камер и т.д.) в несколько слоев, каждый новый слой наносят после высыхания предыдущего. Для обработки некоторых мест можно использовать кисть и валик. Покрытию дают подсохнуть, затем выравнивают. На него в последующем можно нанести обычную краску. Желательно после нанесения ЦНК и ее высыхания проверить качество покрытия, используя специальные устройства, которые позволяют измерить толщину защитной пленки.

Для определения точки росы следует использовать гигрометр, термометр, психрометр или устройства позволяющие измерять одновременно и температуру, и влажность. Показания приборов сравнивают с таблицей и определяют, можно ли проводить процедуру холодного цинкования металла.

№5. Где можно использовать холодное цинкование?

Оцинковка холодным способом подходит для любой стали, кроме высокопрочной и сплава с повышенным содержанием магния. Требований к размеру, массе, форме, толщине изделий не существует. Метод подходит для уже изготовленных и установленных изделий (в том числе, крупных металлоконструкций). Демонтировать их не нужно.

Использовать оцинковку можно и на производстве, и при обслуживании и ремонте элементов инфраструктуры (например, трубопроводов, цистерн и вышек), и в обычной жизни для таких конструкций, как:

- кровли;

- заборы и калитки, ворота;

- гаражи, изготовленные из металла;

- днище и другие кузовные детали автомобилей;

- арматура;

- различные емкости и резервуары;

- тележки, сельскохозяйственные и строительные инструменты.

№6. Составы для холодного цинкования

Согласно стандартам, в ЦНК должно содержаться не менее 94% цинка с размером частиц 12-15 мкм или 88% цинка с частицами 3-5 мкм. Чем выше содержание цинка, тем лучшими будут антикоррозионные свойства, а чем мельче частицы, тем лучше адгезия. На рынке представлено немало составов для холодного цинкования, но мы остановимся на самых популярных:

- «Гальванол» — композиция на основе чистого электролитического цинка и с небольшим содержанием связующих компонентов, отечественная разработка. Состав обеспечивает отличную адгезию и может быть нанесен даже на ржавые конструкции, если ржавчина на них хорошо держится. Наносится быстро и легко, может быть использован при температуре от -30 до +50 0 С, а также при повышенной влажности воздуха. Состав устойчив к растворам солей и спирту, а готовое покрытие устойчиво к истиранию и ударному воздействию, имеет хорошую адгезию с красками. Выпускается готовым к применению, может наноситься кистью, валиком, распылителем, аэрозольным баллончиком. Сфера применения широчайшая;

- «Цинотан» используется как самостоятельное средство против коррозии и в комплексе с другими составами. Может применяться в любых климатических условиях, часто используется в промышленности для защиты конструкций, находящихся в соленой воде или загрязненной атмосфере. Составом покрывают ограждения, емкости для нефтепродуктов, опоры ЛЭП, трубы, автомобильные сооружения и т.д. Его используют гиганты отечественной промышленности;

- «Цинконол» — полиуретановая грунтовка с высоким содержанием цинка, очень эластичная, устойчива к высоким температурам, соленой воде, маслам, нефти и щелочам;

- «Цинол» — состав включающий частицы цинка разных фракций размером от 4 до 20 мкм и более, наносится толщиной 100-120 мкм, сохнет за 1 час, обладает высокой стойкостью к воде;

- ЦВЭС содержит цинковый порошок и этилсиликат, хорошо подходит для высоколегированных и обычных сталей;

- Мастер АК-100 отлично подходит для обработки кузовов автотранспортных средств;

- UR-100 «Жидкий цинк» производят на основе цинковой пудры с размером частиц 3-5 мкм, стоит недорого;

- Zinga – состав для холодного цинкования металла от бельгийской компании Zinga Metall. Производитель использует цинковый порошок 3-5 мкм и заявляет об уникальных свойствах своего продукта, чем и объясняет высокую стоимость, практически эквивалентную горячему цинкованию.

Важно, чтобы обработанное изделие не подвергалось постоянному механическому воздействию – в этом случае покрытие прослужит не очень долго.

Холодное цинкование подходит для любых изделий, которые нужно защитить от коррозии. Несмотря на то, что такое покрытие можно повредить, как обычную краску, оно работает эффективно и исключает появление пятен ржавчины, а еще упрощает окрашивание: краска на цинковом слое держится лучше, чем на обычном металле.

Что дает металлам цинковое покрытие?

Цинкование – это покрытие различных металлических поверхностей слоем цинка с целью защиты от коррозии. То, что именно цинкование является наиболее эффективным методом в борьбе с ржавчиной выяснили давно, более 200 лет назад. При проведении исследований различных методов именно цинкование показывало самые долгосрочные результаты – более 50 лет металлы, покрытые слоем цинка, не ржавеют.

С тех пор специалисты в области антикоррозии применяют цинкование различными способами. Изначально это было горячее цинкование, затем гальваническое, диффузионное, газодинамическое. Но в 80-х годах XX века произошел определенный прорыв в этой области, появился новый метод – холодное цинкование.

Холодное цинкование – наиболее удобный, экономичный и долговечный способ нанесения цинкового покрытия. Он заключается в покрытии подготовленной поверхности металла составом с очень высоким (96-98%) содержанием цинка, а так же различных добавок. Наносить состав для холодного цинкования можно с помощью обычной кисти или валика прямо на месте эксплуатации конструкции, то есть ее не нужно никуда отвозить. Результатом такой защиты является отсутствие коррозии на протяжении 25-50 лет, причем металлы под защитой холодного цинкования коррозируют в 3 раза медленнее, чем защищенные другими способами, несмотря на тот же цинк в составе (по проведенным исследованиям Фулмеровского центра). В чем же секрет?

Как работает покрытие цинком?

Железо при взаимодействии с влагой и кислородом окисляется. При этом на поверхности образуется непрочная, рыхлая пленка, которая постепенно превращается в ржавчину. Такая ненадежная защита продолжает пропускать влагу и кислород вглубь железа и разрушать его. Но цинк, олово и алюминий при взаимодействии с влагой и кислородом образуют прочную пленку, не пропускающую разрушения дальше. Именно поэтому с помощью тонкого слоя этих металлов защищают другие металлы, более подверженные коррозии.

Цинк выделяется среди этой группы прочных металлов тем, что обеспечивает дальнейшую защиту от влаги и кислорода даже при повреждении покрытия, в то время как защита олова или алюминия при нарушении целостности слоя слабеет или даже начинает способствовать коррозии.

Цинк защищает металлы сразу двумя способами — барьерным (пассивным) и катодным (также называемым активным, протекторным или электрохимическим).

Катодная защита подразумевает, что цинк при нанесении на железо образует с ним гальваническую пару, в которой железо — менее активный металл, а цинк — более активный. При контакте с влагой и кислородом цинк-анод вступает в реакцию первым, жертвует свои электроны на борьбу с коррозией, а железо — катод принимает электроны, защищается и остается практически не тронутым ржавчиной. Защитный процесс продолжается до полного истощения слоя цинка.Одного слоя в 40-60 мкм хватает на 10-25 лет.

Сразу 2 способа защиты, которые сменяют друг друга, очень пригождаются металлам с первого дня эксплуатации. Дело в том, что любое покрытие составом не герметично на 100%, а имеет дефекты и поры. Цинковое покрытие также может пропускать некоторое количество кислорода на начальном этапе использования. Именно тогда оно защищает металлы от ржавчины протекторным или электрохимическим способом. В процессе эксплуатации происходит уплотнение структуры покрытия, полное растворение цинковых соединений и вступает в силу барьерная защита, как при горячем цинковании. Если целостность покрытия будет нарушена (царапины, механические повреждения, разъедание химикатами), то за работу снова возьмется катодная защита.

Не просто цинк – или почему холодное цинкование защищает дольше?

На практике, цинковое покрытие – самое надежное и долговечное. Однако, одно цинковое покрытие, другому рознь. Вы можете приобрести краску с цинком, правильно ее нанести, но защита не прослужит десятки лет. Потому что цинк, добавленный в краску, не будет работать таким способом. Такую длительную защиту (25-50 лет) дают только составы для холодного цинкования. Почему же холодное цинкование долговечнее других цинковых способов обработки?

Холодное цинкование обеспечивает те же защитные характеристики, как и другие методы, например, горячее цинкование. Но, в отличие от них гораздо проще наносится на месте эксплуатации конструкций, меньше стоит и дольше служит.

В составах для холодного цинкования содержится 96 и более % цинка, чистотой 99,995%. То есть почти на 100% без примесей! А чем выше концентрация цинка и его чистота – тем дольше прослужит покрытие. Именно это позволяет «холодному» покрытию коррозировать максимально медленно, по сравнению с другими методами оцинковки. Частицы цинка в составе защищены смолами – это еще повышает защитные характеристики покрытия. Кроме того, минимальный размер частиц (от 12-15 мкм, до 3-5 мкм в разных составах) и их овальная форма образуют прочное электрохимическое соединение с металлом. Благодаря этому, даже царапины и повреждения на поверхности покрытия не приводят к его отслаиванию, сохраняя отличную адгезию. Так могут только активные покрытия с катодной защитой. А просто покрытия, в которых добавлен цинк – так не могут.

Даже такой проверенный метод цинкования, как горячий, немного уступает холодному цинкованию. Потому что при горячем цинковании используются составы с содержанием цинка 80-85% с чистотой до 98%. Смолы, защищающие цинк, там отсутствуют, так как не выдерживают нагрева до 400°С и все равно потеряют защитные свойства. К тому же, не каждую конструкцию можно разобрать, перевезти и поместить в горячую ванну с цинком.

Сколько прослужит цинковая защита, нанесенная холодным способом?

Сроки действия покрытий, нанесенных методом холодного цинкования, отличаются в зависимости от условий эксплуатации и толщины слоя, а так же от степени очистки поверхности металла. Загрязненная атмосфера, влияние различных химикатов, бензина, солей, щелочей и нефтепродуктов могут незначительно, но ускорить истощение покрытия. Срок действия покрытия, эксплуатируемого на открытом воздухе, всегда меньше, чем более бережное использование внутри помещений.

Сроки, гарантированные производителем для состава холодного цинкования Барьер-цинк:

Зависимость толщины слоя и срока службы покрытия Барьер-цинком:

- 40 мкм: 7-10 лет;

- 60 мкм: 10-20 лет;

- 80 мкм: 14-25 лет;

- 100 мкм: 18-25 лет;

- 120 мкм: более 20 лет.

Стоит отметить, что это сроки, которые гарантирует производитель. Реальные сроки службы покрытия в 1,5-2,5 раза превышают гарантийные. К тому же срок службы такого покрытия всегда можно продлить, в любой момент, добавив еще слой и сделав его толще.

На нашем сайте представлены и другие цинкосодержащие грунтовки, обеспечивающие надежную и долговечную защиту металла от коррозии. Например, Барьер-Грунт — однокомпонентный антикоррозийный грунт с цинком для защиты металла в различных средах (почве, воде, атмосфере).

Есть вопросы по выбору состава? Обращайтесь в представительство в вашем городе:

в Санкт-Петербурге: +7 (812) 603-41-53, +7 (921) 927-58-47

в других городах: 8 (800) 707-53-17

e-mail: info@terazinc.ru

Виды цинкования металла

Одним из самых значимых недостатков металлоконструкций, изделий из железа, стали и их производных — является склонность к коррозии. Взаимодействуя с кислородом, незащищённая поверхность чёрных металлов окисляется, образуя рыхлый слой, называемый ржавчиной. Последняя является ничем иным, как оксидом, сквозь который (из-за пористой структуры) кислород снова и снова проникает к железу, разрушает его, ослабляя тем самым изделие или конструкцию. Чтобы минимизировать этот недостаток, применяется цинкование.

Определение и общие принципы цинкования

Цинкование — это технологический процесс обработки деталей или конструкций из металла, нацеленный на защиту от воздействия коррозии. Существует несколько способов оцинковки, которые рассмотрены ниже. Однако вне зависимости от применяемого метода, принцип защиты металла от ржавления остаётся одним и тем же.

Суть цинкования при любой технологии его реализации сводится к следующему. Тем или иным методом на подготовленную поверхность изделия или конструкции наносится слой цинка. В зависимости от применённой методики защитный слой либо только укрывает поверхность основного материала, либо дополнительно соединяется с ним за счёт диффузного взаимодействия. Цель и результат, в принципе, всегда одни и те же — на поверхности уязвимого к коррозии металла образуется слой цинка определённой толщины.

Благодаря свойствам цинка при контакте с атмосферным кислородом на его поверхности моментально образуется оксидная плёнка. В отличие от оксида железа, она имеет высокую плотность и прочность, за счёт чего она: во-первых, не пропускает к металлу атмосферный кислород; во-вторых, не разрушается от малейшего механического воздействия.

Таким образом — оцинкованный металл оказывается в прочной воздухонепроницаемой оболочке, которая защищает его от разрушающей коррозии.

Более того, если в результате механического воздействия оксидная плёнка повреждается, оголённый цинк тут же взаимодействует с атмосферным кислородом, образуя новый защитный слой. Благодаря этому свойству оцинковку называют самовосстанавливающейся защитой металла от коррозии.

Даже если цинковое покрытие повредить до самого железа, его ржавление будет происходить не так интенсивно, как в случае с незащищённым металлом. Всё потому, что цинк с железом в повреждённом месте образует так называемую гальваническую пару, в которой именно цинк является более активным металлом. То есть, он вступает в реакцию коррозии первым, тогда как менее активное железо ржавеет и разрушается не так активно.

Методы цинкования металла

Перед описанием распространённых в современной промышленности технологий цинкования предлагаем рассмотреть общие различия между ними. Это важно, поскольку выбранный метод существенно влияет в той или иной степени на получаемый результат. На практике это означает, что в зависимости от сферы эксплуатации металлических изделий и конструкций экономически выгодно применять далеко не все технологии оцинковки.

В целом, методы цинкования отличаются между собой следующими свойствами:

- Толщина защитного покрытия — если для габаритных металлоконструкций чем большим будет слой защиты, тем лучше, то для высокоточных мелких деталей необходимо применять цинкование, при котором можно выбирать и контролировать толщину антикоррозионного покрытия. Реализовать это позволяет далеко не всякая технология.

- Равномерность толщины оцинковки — опять же, чем мельче и точнее металлическая деталь, тем выше требования к наносимому на неё защитному покрытию. Например, опоре ЛЭП всё равно, насколько равномерно она будет укрыта цинком, тогда как для деталей, имеющих прецизионные отверстия, резьбу, фаски и прочее — равномерность слоя цинка крайне важна.

- Прочность удержания защитного покрытия на металле — сильно зависит от того, каким методом было выполнено цинкование. Например, при рассмотренном далее горячем и термодиффузионном цинковании цинк не только покрывает поверхность изделия, но также соединяется с ним на молекулярном уровне, что существенно повышает прочность удержания защиты на металле.

- Внешний вид оцинкованной детали — в зависимости от применяемой технологии поверхностный слой оксида цинка может быть матовым, глянцевым, а также отличаться оттенками от тёмно-серого до голубоватого.

- Стойкость к механическим повреждениям — чем она выше, тем дольше продержится защита на изделиях, подвергающихся тем или иным физическим нагрузкам.

- Способность к самовосстановлению — по большей части зависит от толщины нанесённого на металл цинка и характера эксплуатации конструкции или изделия.

- Коррозионная устойчивость — является общим свойством обработанного изделия, которое складывается из совокупности нескольких факторов. В том числе, устойчивость оцинкованной детали к коррозии зависит от толщины цинкового слоя, его равномерности, прочности удержания, а также от стойкости к механическим повреждениям и способности к самовосстановлению.

В зависимости от применяемой технологии цинкования меняются эти свойства, а также сложность технологического процесса, доступные объёмы и скорость обработки, себестоимость процесса и, в конце концов, его целесообразность. По сути, всё рассмотренное и перечисленное выше — является наглядными критериями сравнения методов цинкования.

В современной промышленности наибольшей распространённостью отличаются следующие пять технологий цинкования:

- Горячее — выполняется посредством погружения обрабатываемых изделий в расплавленный цинк.

- Холодное — осуществляется по абсолютной аналогии с обычным окрашиванием вручную или при помощи напыления.

- Гальваническое — реализуется путём погружения обрабатываемых деталей в цинкосодержащий электролит, через который пропускается электрический ток.

- Термодиффузионное — слой защитного покрытия формируется при помещении обрабатываемой детали в среду, насыщенную порошкообразным цинком.

- Газотермическое — на обрабатываемую деталь направляется газовая горелка и в пятно наибольшего нагрева подаётся цинковая проволока или цинковый порошок.

Теперь рассмотрим эти методы цинкования более детально. В частности, «заглянем» внутрь технологического процесса, сравним по вышеописанным свойствам, приведём преимущества, особенности и недостатки.

Горячее цинкование

Горячее цинкование — это технологический процесс нанесения защитного цинкового слоя на металл путём непосредственного погружения в расплавленный цинк. Поскольку именно данный метод является наиболее распространённым и востребованным в современной промышленности, эта технология рассмотрена наиболее детально. Своей популярностью способ обязан внушительному списку преимуществ, которыми обладают оцинкованные изделия.

Полноценный процесс горячего цинкования включает в себя следующие технологичные этапы:

- Отгрузка требующих обработки изделий в зону навески. Поскольку рассматриваемый метод один из немногих, который позволяет оцинковывать сравнительно крупногабаритные детали, то отгрузка, как правило, осуществляется при помощи специальных мостовых кранов.

- Навеска металлоконструкций. Для последующей обработки доставленные на производство детали навешиваются на подвижные траверсы. Металлоконструкции распределяются и фиксируются таким образом, чтобы вся секция могла поместиться в технологические ёмкости на дальнейших этапах. Также важно навесить изделия так, чтобы они могли контактировать с жидкостями, в которые они будут погружаться, всей поверхностью, не мешая друг другу.

- Предварительная обработка металлоконструкций. Перед цинкованием горячим методом изделия из стали подвергаются обязательной многоэтапной подготовке. Она заключается в попеременном погружение траверсы с вывешенными деталями в ванны с технологическими жидкостями. В том числе, в этих ваннах проводится обезжиривание, очистка, травление (за счёт чего обеспечивается проникновение цинка в кристаллическую решётку металла), удаление следов кислоты, покрытие защитным флюсом. Также на данном этапе выполняется предварительный подогрев металла перед погружением в расплавленный цинк, что позволяет избежать деформации изделий из-за резкого перепада температур.

- Сушка и предварительный разогрев. Осуществляется в специальной многоступенчатой печи, в которую подаётся разогретый и очищенный воздух. В результате перед оцинковкой с металлоконструкций испаряются следы предварительной подготовки в ваннах с жидкостями, а также происходит их дополнительный прогрев.

- Цинкование. Основной технологический этап процесса горячего цинкования металла. Выполняется путём транспортировки траверсы с подготовленными металлическими изделиями в закрытую со всех сторон печь, в которой расположена ванна с расплавленным цинком. Его температура поддерживается на постоянном уровне в районе +450°C при помощи высокоскоростных газовых горелок. Герметичность печи нужна по двум причинам.

Во-первых, это необходимо для обеспечения безопасности людей, которые работают на производстве. Во-вторых, в процессе цинкования выделяются разогретые до высокой температуры газы, которые нуждаются в очистке перед выбросом в атмосферу. Кроме того, тепловая энергия этих газов используется вторично для подогрева технологических жидкостей на этапе предварительной подготовки металлических изделий.

- Снятие, сортировка и отгрузка оцинкованных металлоконструкций. По завершению процесса цинкования в ванне с расплавленным цинком траверса с вывешенными изделиями автоматически направляется в зону для их снятия и сортировки, после чего выполняется погрузка металлоконструкций на транспорт для отправки заказчику.

Несмотря на кажущуюся сложность описанного процесса, метод горячего цинкования является одним из самых простых и экономически выгодных. Кроме того, благодаря внедрению тех или иных технологических этапов возможно получать в итоге антикоррозионную защиту с многочисленными преимуществами по сравнению с другими методами цинкования.

Преимущества горячего цинкования (с учётом мощностей нашего предприятия):

- сравнительно невысокая стоимость реализации технологического процесса;

- высокая производительность автоматизированных линий (до 30 000 тонн в год);

- возможность цинкования тяжёлых и крупногабаритных металлоконструкций (до 6 тонн и 13×2×3,1 м);

- толщина защитного покрытия 40-200 мкм. Для крупногабаритных изделий толщина может составлять более 200 мкм;

- высокая прочность удержания защитного покрытия на металле за счёт проникновения цинка в кристаллическую решётку железа;

- высокая стойкость к механическим повреждениям;

- отличная способность защитного покрытия к самовосстановлению;

- высокая коррозионная устойчивость.

Недостатки:

- невозможно наносить слой цинкового покрытия тоньше 45 мкм;

- неравномерность защитного покрытия;

- непрезентабельный внешний вид обработанных деталей — тёмно-серый, матовый.

Исходя из перечисленных преимуществ и недостатков можно сделать следующие выводы.

Горячее цинкование является идеальной технологией для антикоррозионной обработки крупных и средних по размеру металлоконструкций, которые нуждаются в максимальной защите от коррозии, но не имеют высокоточных поверхностей, отверстий, резьбы, фасок и других прецизионных технологических решений. После ознакомления с этапами технологии также должно быть понятно, что горячим цинкованием невозможно обработать неподвижные стационарные металлоконструкции. То есть, те, которые нельзя доставить на производство.

Холодное цинкование

Холодное цинкование — это самый простой, дешёвый и универсальный способ защитной обработки металлоконструкций. Заключается в том, что предварительно подготовленный металл окрашивается по аналогии с применением обычных полимерных красок. Единственная разница — в наносимом составе содержится определённая концентрация цинкового порошка, который после застывания основы образует защитный слой, действующий описанным выше образом. То есть, на поверхности конструкции образуется оксид цинка, который препятствует контактированию атмосферного кислорода с металлом.

Преимущества холодного цинкования:

- дешевизна;

- простота технологического процесса;

- возможность обработки металлических изделий и конструкций любой формы и размеров;

- обрабатываемые детали не нужно демонтировать и транспортировать на предприятие для цинкования;

- при необходимости может быть нанесён слой цинкосодержащего состава любой толщины;

- внешний вид металлоконструкции можно задать финишной обычной краской, тогда как подложкой для неё будет служить цинкосодержащий грунт.

Недостатки:

- неконтролируемая равномерность толщины защитного покрытия;

- невысокая прочность удержания защитного покрытия на металле;

- слабая стойкость к повреждениям.

Исходя из перечисленных преимуществ и недостатков можно сделать несколько выводов о холодном цинковании. Во-первых, эта технология хороша тем, что её можно реализовать буквально в полевых условиях. Во-вторых, форма, вес и габариты обрабатываемых металлоконструкций не могут стать помехой для цинкования. С другой стороны, способ абсолютно не подходит для тех случаев, когда требуется долговечное и высокопрочное защитное антикоррозионное покрытие. Также он не годится для обработки мелких прецизионных деталей.

Гальваническое цинкование

Гальваническое цинкование (также называется электролитическим) — это электрохимический метод антикоррозионной обработки металлических деталей. По факту является самым распространённым, хотя и не наилучшим. Распространённость гальванического цинкования связана с тем, что обработанные детали имеют презентабельный внешний вид. Они получаются блестящими, яркими, и могут иметь оттенки от белого, до серебристого с голубым.

Технология заключается в следующем. Обрабатываемую деталь (необязательно металлическую, то есть, токопроводящую) погружают в электролит, в котором содержится цинк. Такая жидкость обладает способностью проводить электрический ток. Когда он протекает через электролит, цинк, являющийся анодом в данном случае, разрушается, и его ионы оседают на поверхности обрабатываемой детали.

Преимущества гальванического цинкования:

- презентабельный внешний вид защитного покрытия;

- тонкий слой цинка (10-20 мкм), что позволяет обрабатывать прецизионные детали;

- равномерность оцинковки;

- сравнительно низкая себестоимость процесса;

- возможность обработки неметаллических предметов, которые не могут выдержать, например, процесса горячего цинкования;

- способность к самовосстановлению;

- достойная прочность удержания цинка на поверхности.

Недостатки:

- слишком малая толщина слоя цинка для интенсивной эксплуатации изделий в агрессивной среде (имеется в виду вне сухих помещений);

- абсолютная неустойчивость к механическим нагрузкам;

- низкая общая коррозионная устойчивость.

В силу перечисленных плюсов и минусов гальванический метод цинкования востребован только в тех сферах, где больше требуется презентабельный внешний вид, либо временная защита от коррозии (например, на период складского хранения или транспортировки). Поэтому он считается больше декоративным, нежели защитным.

Термодиффузионное цинкование

Термодиффузионное цинкование — это метод низкотемпературной антикоррозионной обработки, который заключается в обработке деталей в среде с порошковым цинком при температурах от 260°C до 450°C (чем выше температура, тем равномернее получается покрытие). В результате пребывания детали в такой среде атомы цинка на атомном уровне проникают в верхние слои обрабатываемого материала, образуя равномерный защитный слой толщиной 20-100 мкм. При этом, есть возможность регулировать толщину наносимого покрытия путём увеличения или уменьшения времени процесса цинкования.

Преимущества термодиффузионного цинкования:

- регулируемая толщина защитного покрытия;

- высокая прочность удержания цинкового покрытия за счёт диффузии металлов;

- равномерное распределение цинка по всей обрабатываемой поверхности (включая труднодоступные места);

- высокая стойкость к повреждениям;

- способность к самовосстановлению;

- высокая общая коррозионная устойчивость (сравнимая с горячим цинкованием).

Недостатки:

- сложность технологического процесса;

- высокая себестоимость (примерно в два раза дороже, чем горячее цинкование);

- непрезентабельный внешний вид оцинкованных деталей.

В промышленности термодиффузионное цинкование востребовано в сферах, где от обработанных деталей требуется высочайшая стойкость к абразивному износу и пластичность поверхности. Обычно используется для антикоррозионной защиты металлических изделий в нефтегазовой, энергетической, сельскохозяйственной и реже в строительной сферах. Несмотря на преимущества особой популярностью технология не пользуется из-за высокой трудозатратности и, как следствие, дороговизны.

Газотермическое цинкование

Газотермическое цинкование — это метод металлизации металлических изделий путём высокоскоростного напыления на их поверхность цинкового порошка. Выполняется следующим образом. На обрабатываемую деталь направляется открытый огонь (применяются газовые горелки), и в зону наивысшего нагрева подаётся цинковый порошок, либо цинковая проволока. В результате мелкодисперсные капельки цинка с высокой скоростью налетают на обрабатываемую поверхность, где застывают, образуя защитный слой толщиной 30-50 мкм. Если необходимо получить более толстое покрытие, цинкование проводится в несколько этапов.

Преимущества газотермического цинкования:

- возможность осуществления цинкования вне производственных условий и без демонтажа металлоконструкций;

- сравнительная равномерность покрытия;

- регулируемая толщина цинка.

Недостатки:

- нельзя обрабатывать мелкие детали;

- пористость покрытия;

- невозможно качественно оцинковать труднодоступные места;

- не подходит для цинкования прецизионных деталей;

- высокая трудоёмкость процесса;

- низкая производительность.

Несмотря на множественные недостатки газотермического метода цинкования, технология, всё же, применяется в определённых сферах деятельности. К примеру, она востребована там, где нужно выполнить антикоррозионную обработку без демонтажа конструкций, восстановить часть утерянного в процессе коррозии материала и так далее.

Заключение

На нашем производстве мы используем технологию горячего цинкования. Для реализации основного этапа применяется ванна горячего цинкования марки Pilling, позволяющая обрабатывать металлоконструкции весом до 6 тонн и размерами в пределах 13×2×3,1 м. Толщина цинкования — в диапазоне 80-200 мкм. Производительность линии — до 30 000 тонн в год.

Источник https://remstroiblog.ru/natalia/2017/09/12/6-sovetov-po-holodnomu-tsinkovaniyu-metalla/

Источник https://terazinc.ru/tsinkovanie_metalla_i_izdeliy/chto_daet_tsinkovoe_pokritie/

Источник https://umecon.ru/press/view/321