ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

Текст ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

ГОСТ 9.307-89

(ИСО 1461-89)

Единая система защиты от коррозии и старения

ПОКРЫТИЯ ЦИНКОВЫЕ ГОРЯЧИЕ

Общие требования и методы контроля

Unified system of corrosion and ageing protection. Hot-dip zinc coatings. General requirements and methods of control

Дата введения 1990-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным строительным комитетом СССР

С.В.Марутьян, канд. техн. наук (руководитель темы), С.А.Клочко, Л.Н.Павлова, С.Г.Гутник, Л.М.Белоусова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.05.89 N 1379

3. Стандарт полностью соответствует международным стандартам ИСО 1461-89*, СТ СЭВ 4663-84

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — .

4. ВЗАМЕН ГОСТ 9.307-85

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

ГОСТ 19251.1-79 — ГОСТ 19251.3-79

Настоящий стандарт устанавливает общие требования (далее — требования) к защитным покрытиям, нанесенным методом горячего цинкования (далее — покрытиям) на конструкционную сталь, в том числе повышенной прочности, стальные конструкции, изделия из фасонного проката и листовой стали, комплекты труб, трубы большого диаметра, изогнутые или сваренные до нанесения покрытия, контейнеры, изделия из стальной проволоки, крепежные изделия, обрабатываемые в общей массе, стальные и чугунные отливки, поковки, штампованные стальные изделия, а также к основному металлу и методам контроля качества покрытий.

Настоящий стандарт не распространяется на покрытия, нанесенные непрерывным способом.

1. ТРЕБОВАНИЯ К ОСНОВНОМУ МЕТАЛЛУ

1.1. Требования к конструкции изделий, подлежащих цинкованию

1.1.1. В конструкциях не должно быть карманов, закрытых полостей и воздушных мешков; все полости должны быть доступны для беспрепятственного поступления и выхода из них жидкостей, расплавленного цинка и газов.

Полые изделия и изделия сложной формы подвергают пробному цинкованию.

Не допускается во избежание взрыва наносить покрытия на изделия, имеющие закрытые полости.

1.1.2. Сварку элементов конструкций следует производить встык либо двусторонними швами, либо односторонним швом с подваркой.

Не допускается цинковать изделия со сварными соединениями внахлестку.

1.2. Требования к поверхности основного металла

1.2.1. На поверхности основного металла не допускаются закатанная окалина, заусенцы, поры, включения, сварочные шлаки, остатки формовочной массы, графита, смазки, металлической стружки, маркировочной краски.

1.2.2. На поверхности литых изделий не должно быть пор и усадочных раковин.

1.2.3. Сварные швы должны быть равномерными, плотными и сплошными по всей длине.

Не допускаются поры, свищи, трещины, шлаковые включения, наплавные сопряжения сварных швов.

1.2.4. Острые углы и кромки изделий, за исключением технически обоснованных случаев, должны быть скруглены радиусом не менее 0,3 мм.

1.2.5. Поверхность изделий, подлежащих горячему цинкованию, должна быть очищена обезжириванием, последующим травлением или струйно-абразивной обработкой, затем офлюсована.

Степень очистки поверхности от окалины и продуктов коррозии — 1 по ГОСТ 9.402.

2. ТРЕБОВАНИЯ К ПОКРЫТИЮ

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным.

Цвет покрытия от серебристо-блестящего до матового темно-серого.

2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий.

2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без разрушения покрытия до основного металла не являются дефектами.

Допустимо восстановление непрокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непрокрытые участки защищают слоем цинксодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

2.2. Толщина покрытия

Толщина покрытия должна быть нe менее 40 мкм и не более 200 мкм и определяется условиями эксплуатации оцинкованных изделий и нормативно-технической документацией на конкретное изделие.

2.3. Прочность сцепления

Покрытие обладает удовлетворительным сцеплением, если выдерживает испытания по методам, приведенным в п.4.4.

3. ТРЕБОВАНИЯ К КОНТРОЛЮ ОСНОВНОГО МЕТАЛЛА И КАЧЕСТВА ПОКРЫТИЯ

3.1. Перед нанесением покрытий 2%-5% изделий из партии, но не менее трех, а для изделий единичного производства — каждое изделие контролируют на соответствие пп.1.1, 1.2.

3.2. Полуфабрикаты (проволоку, трубы и т.п.) подвергают входному контролю на соответствие требованиям нормативно-технической документации на поставку и требованиям пп.1.1, 1.2.

3.3. Нанесенное цинковое покрытие подвергают контролю по внешнему виду, толщине и прочности сцепления.

На контроль предъявляют каждую партию оцинкованных изделий. За партию принимают единицу продукции или груза, состоящую из одного или более изделий одинакового типа и размера, принадлежащих к одному заказу, если на них нанесено покрытие за одну смену и в одной и той же ванне.

3.4. Контроль внешнего вида покрытий проводят на 100% изделий.

3.5. Контролю толщины и прочности сцепления подвергают:

1) элементы стальных конструкций в количестве до 1%, но не менее 2 шт. от партии;

2) сварные узлы в количестве до 5%, но не менее 1 штуки от партии;

3) резьбовые крепежные детали в количестве до 0,5%, но не менее 3 штук от партии.

Допускается применение методов статистического контроля по ГОСТ 18242*.

* На территории Российской Федерации действует ГОСТ Р 50779.71-99.

Контроль толщины покрытия металлографическим методом допускается проводить на одной детали из партии.

3.6. Изделия, на которых проводился контроль качества разрушающими методами, разрешается предъявлять к приемке после восстановления покрытия.

3.7. Контроль толщины покрытия

3.7.1. Контроль толщины покрытия проводят до его дополнительной обработки (хроматирование, нанесение консервационных смазок и т.п.).

3.7.2. Толщину покрытия контролируют на поверхности, не имеющей накатки и резьбы на расстоянии не менее 5 мм от ребер, углов, отверстий и мест контакта с приспособлением. Толщину покрытия на резьбовых крепежных деталях контролируют на головках болтов и на торцах гаек.

3.7.3. Измерительный инструмент для неразрушающего контроля толщины покрытия должен иметь погрешность измерения не более ±10%.

3.8. При получении неудовлетворительных результатов контроля толщины и прочности сцепления проводят повторный контроль на удвоенном количестве деталей.

При получении неудовлетворительных результатов повторного контроля всю партию оцинкованных изделий бракуют.

3.9. Контроль состава ванны горячего цинкования по требованию заказчика проводят до извлечения изделий из ванны.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Контроль внешнего вида

Внешний вид покрытий контролируют визуальным осмотром невооруженным глазом при освещенности не менее 300 лк на расстоянии 25 см от контролируемой поверхности.

4.2. Контроль толщины покрытия

4.2.1. Магнитный метод

Метод основан на регистрации изменения магнитного сопротивления в зависимости от толщины покрытия. В качестве измерительных приборов используют магнитные толщиномеры.

За результат измерения толщины покрытия принимают среднеарифметическое значение не менее пяти измерений у краев и в середине контролируемой поверхности одного изделия.

Относительная погрешность метода — ±10%.

4.2.2. Металлографический метод (арбитражный)

Метод основан на измерении толщины покрытия на поперечном шлифе с применением металлографических микроскопов различных типов.

Образец для изготовления шлифа вырезают из оцинкованного изделия.

Толщину цинкового покрытия измеряют на шлифе в трех и более точках, равномерно распределенных на линейном участке длиной около 1 см. За результат принимают среднеарифметическое значение результатов всех измерений.

Относительная погрешность метода — ±10%.

4.2.3. Среднюю толщину покрытия () в микрометрах определяют неразрушающими методами или гравиметрическим методом по разности масс образца до и после получения или до и после снятия покрытия по ГОСТ 9.302.

Для снятия покрытия применяют раствор: 3,2 г хлористой сурьмы или 2 г трехокиси сурьмы растворяют в 500 см соляной кислоты, плотностью 1,19 г/см, ч.д.а., по ГОСТ 3118 в мерной колбе вместимостью 1 дм и доводят до метки дистиллированной водой по ГОСТ 6709.

Относительная погрешность гравиметрического метода — ±10%.

4.3. Контроль химического состава цинкового расплава — по ГОСТ 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5.

Массовая доля цинка в рабочем объеме ванны должна быть не менее 98%.

4.4. Контроль прочности сцепления покрытий

4.4.1. Метод нанесения сетки царапин (при толщине покрытий до 50 мкм)

На очищенной поверхности контролируемого покрытия инструментом со стальным острием под углом 30° (твердость металла острия должна быть выше твердости покрытия) наносят по четыре-шесть параллельных линий глубиной до основного металла на расстоянии от 2,0 до 3,0 мм друг от друга и перпендикулярно к ним. Линии проводят в одном направлении. Прочность сцепления удовлетворительна, если на контролируемой поверхности не наблюдается отслаивание покрытия.

4.4.2. Метод крацевания

Для метода крацевания применяют стальные и латунные щетки диаметром проволоки 0,1-0,3 мм и скоростью вращения щеток — 1500-2800 мин.

Поверхность покрытия крацуют не менее 15 с. После крацевания на контролируемой поверхности не должно наблюдаться вздутия или отслаивания покрытия.

4.4.3. Метод нагрева

При применении метода нагрева детали с покрытием или образцы-свидетели нагревают до (190±10)°С, выдерживают при данной температуре в течение 1 ч и охлаждают на воздухе. На контролируемой поверхности не допускаются вздутия или отслаивания покрытия.

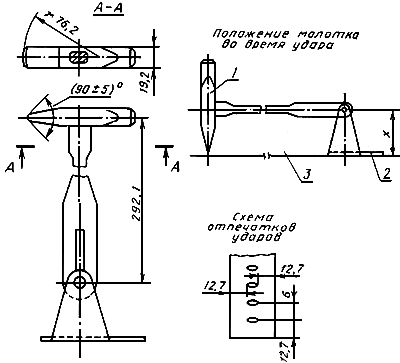

4.4.4. Метод удара поворотным молотком

Плоскую поверхность изделия с толщиной основного металла не менее 3 мм очищают от пыли, механических загрязнений и обезжиривают органическими растворителями.

На плоскую поверхность изделия устанавливают поворотный молоток массой 212,5 г таким образом, чтобы головка молотка вертикально падала на горизонтальную поверхность изделия. Производят не менее двух ударов молотком так, чтобы расстояние между параллельными отпечатками составляло 6 мм, а расстояние от края отпечатка до края изделия составило не менее 13 мм.

Схема поворотного молотка приведена в приложении.

ПРИЛОЖЕНИЕ

Рекомендуемое

СХЕМА ПОВОРОТНОГО МОЛОТКА

1 — молот; 2 — прижимная плита; 3 — поверхность образца; — размер, определяемый опытным путем в зависимости от металла, из которого изготовлена головка молотка

Электронный текст документа

Защита от коррозии:

М.: ИПК Издательство стандартов, 2005

allgosts.ru

Превью ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

Горячее цинкование

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого.

2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий.

2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без покрытия до основного металла не являются дефектами.

Допустимо восстановление непокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непокрытые участки защищают слоем цинкосодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

Повышенные требования к внешнему виду цинкового покрытия должны быть, установлены при открытии заказа, и заложены дополнительно в цену изделия.

Особенности покрытия горячим цинком:

- На сталях с высоким содержанием кремния и/или фосфора (из-за неоднородности химического состава стали), (слоя у поверхности, структуры поверхности, чужеродных вкраплений), а также на толстостенных изделиях наблюдается разнооттеночность покрытия. Серая поверхность состоит из сплава цинк-железо, выходящего на поверхность, а более светлые места – это чистый цинк. В случае стали с неблагоприятным содержанием кремния и фосфора может появиться значительное утолщение покрытия и ухудшение его адгезии, видимым эффектом этого явления, может быть шероховатая поверхность с серой и тёмно-серой окраской, переходящей со временем даже в коричневый оттенок.

- Цинковая поверхность на том же изделии может быть неоднородной; могут появиться пятна разной степени глянца, серой матовости и шероховатости. Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия.

Однако это не может являться браковочным признаком, поскольку, кроме внешнего вида, отрицательных моментов нет – он не влияет на срок службы покрытия, а через какое-то время (в течение 1-1,5 года) цвет конструкции станет одинаковым). - Белая коррозия (бело-серые пятна, возникающие под влиянием атмосферных факторов), а также так называемые «кровавые потёки» (остатки флюса и кислоты в местах неплотной сварки) не являются основанием для претензий на качество оцинкованной поверхности.

Вышеуказанные проблемы являются наиболее характерными для сталей марки 09Г2С, что обусловлено особенностями их химсостава.

Наиболее часто проявляются дефекты цинкового покрытия для сталей 09Г2С, которые не являются основанием для предъявления претензий:

- Повышенная толщина образующегося цинкового покрытия.

- Разная толщина цинкового покрытия.

- Повышенное образование гард-цинка.

- Пониженная адгезия цинкового покрытия к металлу.

- Пониженная плотность цинкового слоя.

- Внешний вид покрытия (отсутствие блеска, неровности, потеки, серый цвет).

Не допускайте хранения изделий в полиэтиленовой плёнке на длительный срок.

Историческая справка

В 1742 году Поль Жак Малуэн описал способ защиты железа от коррозии погружением детали в расплавленный цинк.

В 1836 году Станислас Сорель получил патент на технологический процесс горячего цинкования: деталь очищается, обезжиривается, протравливается, покрывается флюсом и погружается в ванну с расплавленным цинком.

Этот способ используется уже более 180 лет, имеются детали которые уже более 180 лет защищены горячим цинком.

ГОСТ 9.307 регламентирует данный технологический процесс в нашей стране и даёт полное изложение получения, методику контроля покрытия и допустимые параметры.

Горячий цинк и Холодный цинк

На рынке есть опоры по очень приятный цене, но в описании указано, что они защищены от коррозии методом «холодного цинкования».

Что это такое?

Цинковая краска – одно из наиболее популярных антикоррозийных средств по металлу на современном рынке отделочных материалов. Не секрет, что цинкование является самым долговечным методом защиты металла от коррозии. Однако провести его традиционными способами не всегда является возможным. Все-таки и «горячий» метод, и способ электрохимического осаждения доступны только в промышленных условиях. Именно поэтому «холодное» цинкование с применением цинковой краски является столь популярным.

Итак, это краска с наполнением цинковым порошком. У неё есть существенное преимущество — цена покрытия.

Твердость

Прочность любого лакокрасочного покрытия определяется прочностью связующего.

Лаки по твердости, в соответствии с международными стандартами ISO 15184, ASTM D 3363, SIS 184187, NEN 5350, ECCA Test Method, определяется с помощью карандашных грифелей по шкале 6В-5В-4В-3В-В-НВ-F-Н-2H-3H-4H-5H-6H-7Н-8Н-9Н, где 6В является показателем наименьшей, а 9Н – наивысшей твёрдости. Она соответствует по твердости карандашу 2Т.

Твердость покрытия горячим цинкованием равна твердости металла. Цинк. А под цинком у нас находится железо.

По ювелирной шкале Мооса (кто кого царапает)

Тальк ( графит ) — 1

Свинец — 1,5

Янтарь ( гипс ) — 2

Цинк ( алюминий, золото, серебро ) — 2,5-3

Медь — 3

Железо — 4

Сталь — 5

Стекло — 6

.

Алмаз — 10

Понятно, что любая краска гораздо менее твердая, чем цинк

Адгезия (прилипание)

И горячий и холодный цинк наносится на подготовленную поверхность. От качества подготовки поверхности зависит прочность покрытия, это всем известно.

Лакокрасочное покрытие нужно обновлять через 1-3 года для уличных изделий. Оно теряет защитные свойства: стирается и отшелушивается от старости, сырости, и механических повреждений. Это известно каждому, у кого есть что-нибудь окрашенное на улице.

Оцинковка по ГОСТ «Горячий цинк» образует на поверхности цинковый припой, который обеспечивает:

— барьерную защиту простой изоляцией стали от воздействия электролитов из окружающей среды (как краска). Цинк чрезвычайно плотный и непроницаемый материал, счистить его с поверхности можно только с помощью напильника, желательна — «болгарка»

— катодную защиту. Это означает, что цинк сначала будет корродировать сам, защищая этим лежащий под ним металл. Это происходит в соответствии с так называемым «гальваническим рядом металлов» при наличии идеального гальванического контакта цинк-сталь.

Катодная защита стали цинком обеспечивается даже тогда, когда повреждение цинкового покрытия на стали до «голой» стали достигает 5-6 мм: никакой коррозии стали не начинается, пока она не «съест» окружающий цинк.

Длительность защиты

При идеальном нанесении краска обеспечивает защиту поверхности 1-3 года (для улицы в зависимости от климатических условий), её требуется регулярно подновлять на поврежденных участках или лучше перекрашивать полностью, но это неудобно.

При горячем цинковании гарантирована защита на 25 лет, а напомним — имеются детали, которым 180 лет.

Контрольная проверка покрытия «Горячий цинк» VS «Холодный цинк»

Возьмите трубу покрытую цинковой краской и оцинкованную трубу.

Постучите потрите их друг об друга.

Посмотрите что произошло.

ГОСТ 9.307-89 ЕСЗКС. Покрытия цинковые горячие. Общие требования и методы контроля

Настоящим стандарт устанавливает общие требования (далее — требования) к защитным покрытиям, нанесенным методом горячего цинкования (далее — покрытиям) на конструкционную сталь, в том числе повышенной прочности, стальные конструкции, изделия из фасонного проката и листовой стали, комплекты труб, трубы большого диаметра, изогнутые или сваренные до нанесения покрытия, контейнеры, изделия из стальной проволоки, крепежные изделия, обрабатываемые в общей массе, стальные и чугунные отливки, поковки, штампованные стальные изделия, а также к основному металлу и методам контроля качества покрытий.

Настоящий стандарт не распространяется на покрытия, нанесенные непрерывным способом.

1. ТРЕБОВАНИЯ К ОСНОВНОМУ МЕТАЛЛУ

1.1.1. В конструкциях не должно быть карманов, закрытых полостей и воздушных мешков; все полости должны быть доступны для беспрепятственного поступления и выхода из них жидкостей, расплавленного цинка и газов.

Полые изделия и изделия сложной формы подвергают пробному цинкованию.

Не допускается во избежание взрыва наносить покрытия на изделия, имеющие закрытые полости.

1.1.2. Сварку элементов конструкции следует производить встык либо двусторонними швами, либо односторонним швом с подваркой.

Не допускается цинковать изделия со сварными соединениями внахлестку.

1.2.1. На поверхности основного металла не допускаются закатанная окалина, заусенцы, поры, включения, сварочные шлаки, остатки формовочной массы, графита, смазки, металлической стружки, маркировочной краски.

1.2.2. На поверхности литых изделий не должно быть пор и усадочных раковин.

1.2.3. Сварные швы должны быть равномерными, плотными и сплошными по всей длине.

Не допускаются поры, свищи, трещины, шлаковые включения, наплавные сопряжения сварных швов.

1.2.4. Острые углы и кромки изделий, за исключением технически обоснованных случаев, должны быть скруглены радиусом не менее 0,3 мм.

Степень очистки поверхности от окалины и продуктов коррозии — 1 по ГОСТ 9.402.

2. ТРЕБОВАНИЯ К ПОКРЫТИЮ

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным.

Цвет покрытия от серебристо-блестящего до матового темно-серого.

2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий.

2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без разрушения покрытия до основного металла не являются дефектами.

Допустимо восстановление непрокрытых участков, если они не шире 2 см и составляют не более 2 % общей площади поверхности. Непрокрытые участки защищают слоем цинк-содержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80 — 85 %) или газотермическим напылением цинка (минимальная толщина 120 мкм).

2.2. Толщина покрытия

Толщина покрытия должна быть не менее 40 мкм и не более 200 мкм и определяется условиями эксплуатации оцинкованных изделий и нормативно-технической документацией на конкретное изделие.

2.3. Прочность сцепления

Покрытие обладает удовлетворительным сцеплением, если выдерживает испытания по методам, приведенным в п. 4.4 .

3. ТРЕБОВАНИЯ К КОНТРОЛЮ ОСНОВНОГО МЕТАЛЛА И КАЧЕСТВА ПОКРЫТИЯ

3.1. Перед нанесением покрытий 2 — 5 % изделий из партии, но не менее трех, а для изделий единичного производства — каждое изделие контролируют на соответствие пп. 1.1 , 1.2 .

3.2. Полуфабрикаты (проволоку, трубы и т.п.) подвергают входному контролю на соответствие требованиям нормативно-технической документации на поставку и требованиям пп. 1.1 , 1.2 .

3.3. Нанесенное цинковое покрытие подвергают контролю по внешнему виду, толщине и прочности сцепления.

На контроль предъявляют каждую партию оцинкованных изделий. За партию принимают единицу продукции или груза, состоящую из одного или более изделий одинакового типа и размера, принадлежащих к одному заказу, если на них нанесено покрытие за одну смену и в одной и той же ванне.

3.4. Контроль внешнего вида покрытий проводят на 100 % изделий.

1) элементы стальных конструкций в количестве до 1 %, но не менее 2 шт. от партии;

2) сварные узлы в количестве до 5 %, но не менее 1 штуки от партии;

3) резьбовые крепежные детали в количестве до 0,5 %, но не менее 3 штук от партии.

Допускается применение методов статистического контроля по ГОСТ 18242.

Контроль толщины покрытия металлографическим методом допускается проводить на одной детали из партии.

3.6. Изделия, на которых проводился контроль качества разрушающими методами, разрешается предъявлять к приемке после восстановления покрытия.

3.7. Контроль толщины покрытия

3.7.1. Контроль толщины покрытия проводят до его дополнительной обработки (хроматирование, нанесение консервационных смазок и т.п.).

3.7.2. Толщину покрытия контролируют на поверхности, но имеющей накатки и резьбы на расстоянии не менее 5 мм от ребер, углов, отверстий и мест контакта с приспособлением. Толщину покрытия на резьбовых крепежных деталях контролируют на головках болтов и на торцах гаек.

3.7.3. Измерительный инструмент для неразрушающего контроля толщины покрытия должен иметь погрешность измерения не более ±10 %.

3.8. При получении неудовлетворительных результатов контроля толщины и прочности сцепления проводят повторный контроль на удвоенном количестве деталей.

При получении неудовлетворительных результатов повторного контроля всю партию оцинкованных изделий бракуют.

3.9. Контроль состава ванны горячего цинкования по требованию заказчика проводят до извлечения изделий из ванны.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Контроль внешнего вида

Внешний вид покрытий контролируют визуальным осмотром невооруженным глазом при освещенности не менее 300 лк на расстоянии 25 см от контролируемой поверхности.

4.2. Контроль толщины покрытия

4.2.1. Магнитный метод

Метод основан на регистрации изменения магнитного сопротивления в зависимости от толщины покрытия. В качестве измерительных приборов используют магнитные толщиномеры.

За результат измерения толщины покрытия принимают среднее арифметическое значение не менее пяти измерений у краев и в середине контролируемой поверхности одного изделия.

Относительная погрешность метода ±10 %.

4.2.2. Металлографический метод (арбитражный)

Метод основан на измерении толщины покрытия на поперечном шлифе с применением металлографических микроскопов различных типов.

Образец для изготовления шлифа вырезают из оцинкованного изделия.

Толщину цинкового покрытия измеряют на шлифе в трех и более точках, равномерно распределенных на линейном участке длиной около 1 см. За результат принимают среднее арифметическое результатов всех измерений.

Относительная погрешность метода ±10 %.

Относительная погрешность гравиметрического метода ±10 %.

Массовая доля цинка в рабочем объеме ванны должна быть не менее 98 %.

4.4.1. Метод нанесения сетки царапин (при толщине покрытий до 50 мкм)

На очищенной поверхности контролируемого покрытия инструментом со стальным острием под углом 30° (твердость металла острия должна быть выше твердости покрытия) наносят по четыре — шесть параллельных линий глубиной до основного металла на расстоянии от 2,0 до 3,0 мм друг от друга и перпендикулярно к ним. Линии проводят в одном направлении. Прочность сцепления удовлетворительна, если на контролируемой поверхности не наблюдается отслаивание покрытия.

4.4.2. Метод крацевания

Для метода крацевания применяют стальные и латунные щетки диаметром проволоки 0,1 — 0,3 мм и скоростью вращения щеток — 1500 — 2800 мин -1 .

Поверхность покрытия крацуют не менее 15 с. После крацевания на контролируемой поверхности не должно наблюдаться вздутия или отслаивания покрытия.

4.4.3. Метод нагрева

При применении метода нагрева детали с покрытием или образцы-свидетели нагревают до (190 ± 10) °С, выдерживают при данной температуре в течение 1 ч и охлаждают на воздухе. На контролируемой поверхности не допускаются вздутия или отслаивания покрытия.

4.4.4. Метод удара поворотным молотком

Плоскую поверхность изделия с толщиной основного металла не менее 3 мм очищают от пыли, механических загрязнений и обезжиривают органическими растворителями.

На плоскую поверхность изделия устанавливают поворотный молоток массой 212,5 г таким образом, чтобы головка молотка вертикально падала на горизонтальную поверхность изделия. Производят не менее двух ударов молотком так, чтобы расстояние между параллельными отпечатками составляло 6 мм, а расстояние от края отпечатка до края изделия составило не менее 13 мм.

Схема поворотного молотка приведена в приложении

ПРИЛОЖЕНИЕ

Рекомендуемое

СХЕМА ПОВОРОТНОГО МОЛОТКА

1 — молот; 2 — прижимная плита; 3 — поверхность образца; х — размер, определяемый опытным путем в зависимости от металла, из которого изготовлена головка молотка

1. РАЗРАБОТАН И ВНЕСЕН Государственным строительным комитетом СССР

С.В. Марутьян , канд. техн. наук (руководитель темы), С.А. Клочко, Л.Н. Павлова, С.Г. Гутник, Л.М. Белоусова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.05.89 № 1379

3. Срок первой проверки — 1995 г.

Периодичность проверки — 5 лет

4. Стандарт полностью соответствует международным стандартам ИСО 1461-89, СТ СЭВ 4663-84

5. ВЗАМЕН ГОСТ 9.307-85

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Источник https://allgosts.ru/25/220/gost_9.307-89

Источник https://3400084.ru/te%D1%81h-info/gorjachij-tsink-gost-9307-89/

Источник https://www.vashdom.ru/gost/9.307-89/