Термодиффузионное цинкование

Компания «Дистек» изготавливает и реализует технологические комплексы термодиффузионного цинкования. Технология предназначена для обработки изделий из стали, чугуна и позволяет создавать на поверхности детали равномерный тонкий слой железноцинкового сплава переменной концентрации.

Покрытие обеспечивает надежную защиту от коррозии, оно однородно по всей площади поверхности изделия и повторяет все его контуры – формы любой сложности, в том числе резьбы.

Техника производства компании «Дистек» отличается экономичностью, долговечностью, удобством в эксплуатации. Предлагаем качественное оборудование для создания надежной защиты металлических изделий от коррозии. Применяемая технология термодиффузионного цинкования соответствует требованиям ГОСТ Р 9.316-2006.

Назначение и применение

В процессе термодиффузионного цинкования на детали появляется покрытие, основу которого составляет сплав Zn-Fe. При нагреве, за счет диффузии, происходит проникновение молекул цинка в поверхностный слой металлического изделия, что обеспечивает надежную адгезию (сцепление) металлов.

Покрытие отличается высокой степенью устойчивости к механическому воздействию, выдерживает динамические нагрузки, удары. Не подвержено скалыванию или отслаиванию при деформации деталей. Обладая превосходными антикоррозийными свойствами, изделия, подвергнутые термодиффузионному цинкованию, способны успешно функционировать в агрессивных средах десятки лет.

Термодиффузионное цинкование используется для нанесения покрытий на изделия в нефтегазовой отрасли, для обработки узлов и деталей личного и общественного транспорта, элементов железнодорожной техники, частей конструкции ЛЭП. Широко применяется при создании крепежа, мебельной фурнитуры, арматуры, ограждающих конструкций. Технология позволяет получать тонкое (от 5 мкм), но прочное покрытие, поэтому подходит для обработки изделий небольших размеров, годится для нанесения на детали сложной формы, в том числе, имеющие внутренние полости.

Технология термодиффузионного цинкования

Формирование термодиффузионного цинкового покрытия происходит как результат насыщения поверхности стали цинком. Процесс идет при нагреве до 320-420ᵒС. Конкретный температурный режим выбирается в зависимости от марки стали, типа изделия, требований к покрытию.

Очищение деталей

Предварительно осуществляют подготовку деталей. Их подвергают процессу механической очистки при помощи пескоструйной или дробометной установки. Применяется также ультразвуковая очистка. Если на изделиях есть следы смазочных материалов, то необходимо их обезжирить. Качество очистки поверхности должно соответствовать 2 классу согласно ГОСТ 9.402. Деталь должна быть сухой и чистой, без следов жира, масла, других загрязнений, так как их наличие приводит к ухудшению адгезии и последующему снижению прочности защитного слоя.

Загрузка деталей и засыпка насыщающей смеси

Когда поверхность очищена, детали взвешивают, чтобы определить нужное количество насыщающей смеси. Дополнительные факторы для расчета количества – геометрия деталей, их конструктивные особенности.

Изделия загружают в специальный контейнер и осуществляют засыпку смесью. Она состоит из мелкодисперсного цинкового порошка, абсорбента влаги, дополнительных добавок.

Компания «Дистек» предлагает инновационное решение – специально разработанную насыщающую смесь, которая исключает применение инертных элементов, что уменьшает энергозатраты на нагрев печи и обеспечивает стабильность параметров покрытия – толщину, однородность, шероховатость. Также снижается расход смеси и уменьшаются затраты времени на подготовку и постобработку деталей, что упрощает технологию и удешевляет процесс.

Цинкование

Емкость с деталями отправляют в муфельную печь. Здесь герметично закрытый контейнер, заполненный обрабатываемыми изделиями и насыщающей смесью, находится в постоянном вращении. Так обеспечивается равномерное перемешивание, что улучшает однородность покрытия.

На начальном этапе идет нагрев изделий и смеси. После достижения заданной температуры процесс идет наиболее активно. Происходит насыщение поверхности изделий цинком. Образуется железноцинковый сплав с концентрацией компонентов меняющейся по глубине.

В среднем цинкование занимает 3,5-4 часа. Точная длительность зависит от особенностей обрабатываемых изделий, желаемой толщины, а также мощности оборудования и качества цинкового порошка. Регулируя температуру проведения обработки можно варьировать толщину слоя, скорость осаждения (а значит и длительность процесса) структуру диффузных слоев, механические характеристики.

Пассивация

По завершении термодиффузионного процесса изделия вынимают из печи, выгружают, очищают от остатков насыщающей смеси и проводят пассивацию. Для этого их помещают в фосфатный раствор. Пассивация способствует повышению антикоррозионных свойств деталей. В результате обработки на поверхности цинкового слоя образуется тончайший слой оксида цинка, стойкого к воздействию едких веществ.

Пассивацию осуществляют в два этапа, между которыми детали подвергают тщательной промывке, полностью удаляя пассивационный раствор. Допускается обрабатывать поверхности всего один раз, если позже на них будут нанесены дополнительные покрытия, например, клеевые или лакокрасочные.

Сравнение с другими технологиями цинкования

Термодиффузионный метод имеет ряд значимых преимуществ перед такими широко применяемыми технологиями обработки, как электрохимическое осаждение и горячее цинкование.

Сравнение с гальваническим методом

Покрытие, сделанное гальваническим методом, по свойствам фактически повторяет обычный цинк, оно мягче термодиффузионного и менее устойчиво к истиранию. Электрохимический процесс идет при нормальной температуре и не происходит появления прочного железоцинкового сплава, поэтому степень адгезии цинка к базовому слою значительно ниже, а устойчивость к коррозии меньше.

Трудности вызывает обработка полостей и отверстий. Не легко добиться равномерности покрытия на изделиях сложной формы. Толщина слоя цинка при обработке по данной технологии составляет от 3 до 15 мкм.

Процесс электрохимического осаждения цинка идет с применением вредных и опасных веществ, которым нужны особые условия хранения. Технология является более затратной, многоэтапной, требует использования сложного оборудования и полностью оправдывает себя только на крупных предприятиях, выпускающих изделия массового производства.

Сравнение с горячим цинкованием

При горячем цинковании также, как и при термодиффузии, обеспечивается сцепление цинка с базовым металлом и хорошая коррозионная стойкость. Слой цинка получается хоть и устойчив к истиранию, но оказывается недостаточно прочен, чтобы выдержать пластическую деформацию. Холодная формовка возможна только для изделий и материалов с тонким покрытием. При горячем цинковании часто возникают наплывы, поэтому форму детали и размеры резьб необходимо корректировать заранее. Покрытие неравномерно, точность получения толщины низкая, ее регулировка затруднена.

Коррозионная стойкость покрытий полученных методом термодиффузии в 3-5 раз превышает антикоррозионные свойства гальванических покрытий и в 1,5-2 раза для покрытий сделанных методом горячего цинкования.

Основные преимущества термодиффузионного цинкования

Для покрытий, получаемых с помощью термодиффузии цинка, характерны следующие отличительные особенности:

- Высокие антикоррозионные свойства;

- Точное повторение контуров обрабатываемого изделия, отсутствие наплывов;

- Высокая однородность и отсутствие пор;

- Покрытие одинаково хорошо наносится как на внешние части деталей, так и на поверхность внутренних полостей;

- Высокая степень экологичности за счет отсутствия вредных отходов и многократного использования насыщающей смеси и пассивирующего раствора;

- Во время процесса термодиффузионного цинкования не происходит склеивания деталей;

- Относительно невысокая температура предотвращает водородное охрупчивание изделий. Это позволяет проводить обработку ответственных деталей, в том числе пружин;

- Возможность дополнительной обработки деталей с помощью окрашивания, пластифицирования;

- Технология отличается экономичностью и простотой применения;

- Небольшая толщина и высокая прочность покрытия делают его подходящим для нанесения на резьбы, и обеспечивают многократную свинчиваемость.

При обработке методом термодиффузионного цинкования можно с высокой точностью задавать толщину – в диапазоне от 15 до 150 мкм. Скорость осаждения цинка в первую очередь зависит от заданной температуры и, подбирая степень нагрева, а также продолжительность процесса, удается получать требуемую толщину.

Оборудование от производителя

Компания «Дистек» проектирует, изготавливает и реализует линии для термодиффузионного цинкования. Мы предлагаем производственные комплексы:

«Дистек 125» – от 50 до 150 кг/ч; | «Дистек 450» – от 200 до 1000 кг/ч; |

«Дистек А-4-450» – от 500 до 1000 кг/ч; | Линии на основе печей «Дистек 6-МТ» – «Дистек 12-МТ» |

Основные технико-экономические показатели технологии термодиффузионного цинкования по методу «ДИСТЕК»

удельная стоимость линии в расчете на 1 кг изделий/час, руб

25 000 — 60 000

(в зависимости от комплектации)

расход электроэнергии на 1 тн изделий, кВт/час

требуемые производственные площади на 1 кг цинкуемых изделий/час, м2

норма загрузки насыщающей смеси:

на 1 мкм цинкового слоя на площадь 1 м2, кг

на 1 тн изделий при толщине слоя 20 — 30 мкм, кг

стоимость насыщающей смеси, руб./тн

235 000 (включая НДС)

численность производственного персонала, чел

длительность садки, час

необходимость в очистных сооружениях

Цена на оборудование для термодиффузионного цинкования

Поставляем как печи для цинкования, так и все виды вспомогательных устройств: оборудование для погрузки и разгрузки, отсева, контрольные приборы, сушильные аппараты, дробометы, пассивационные установки, дополнительную оснастку.

Звоните прямо сейчас, чтобы уже сегодня заказать и приобрести современную, удобную и экономичную линию термодиффузионного цинкования для создания надежной антикоррозионной защиты изделий из стали и чугуна. Стоимость и цена оборудования высылается при обращении через форму заказа.

Процесс термодиффузионного цинкования

Суть технологии термодиффузионного цинкования состоит в образовании на поверхности металлоизделия нового сплава (интерметаллида) сложной фазовой структуры с высоким содержанием цинка. Детали и цинк-насыщенная смесь загружаются в специальный контейнер (реторту), которая помещается в муфельную печь.

Далее обеспечивается равномерный, рассчитанный по времени разогрев контейнера с деталями и смесью.

Подготовленные для эксплуатации реторты в одном из цехов термодиффузионного цинкования «Станфер»

Формирование термодиффузионного покрытия

Во время процесса формирования покрытия контейнер с деталями все время находится в процессе вращения, что обеспечивает хорошее и равномерное перемешивание деталей с насыщающей смесью и последующую однородность покрытия по всей поверхности каждой детали.

Вращение контейнера с деталями позволяет равномерно распределить цинк-насыщенную смесь по всей поверхности цинкуемой детали

После завершения процесса оцинкованные детали проходят через пассивационный раствор.

Перед цинкованием все крепежные изделия в обязательном порядке проходят многостадийную подготовку поверхности

Технология нанесения термодиффузионного покрытия

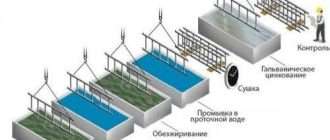

Процесс нанесения покрытия представляет собой замкнутый технологический цикл, разбитый на несколько операций.

- предварительная очистка деталей от жиров, ржавчины и окалины;

- оцинкование деталей;

- нанесение защитных пассивационных слоев и возможность нанесения других финишных слоев (окрашивание, гуммизация, пластификация и т.д.);

- сушка готовой продукции.

В процессе также существуют промежуточные операции по загрузке/разгрузке деталей, промывке и т.д.

Обратите внимание!

Для получения качественного антикоррозионного покрытия все технологические этапы имеют одинаково важное значение и являются равными составляющими технологического процесса.

Технология нанесения покрытия не меняется ни для одного вида деталей.

Особенности каждого этапа — это разная подготовка поверхности для разного вида деталей.

Предварительная подготовка поверхности предусматривает:

- дробеметную обработку деталей;

- абразивно-струйную обработку деталей.

Детали из холоднокатаной стали загружаются в контейнер без предварительной обработки. Детали в масле или СОЖ нуждаются в предварительном обезжиривании.

Современное оборудование для подготовки металлических изделий к цинкованию

Финишная обработка металлического швеллера

Этап нанесения покрытия

Цинкование происходит при температурах от 290 о С — до 390 о С. Выбор температурного режима зависит от типа стальных изделий, марки стали и установочных норм производителей деталей. На протяжении всего процесса цинкования, контейнер находится во вращающемся состоянии и останавливается только перед непосредственной выемкой контейнера из печи.

Контейнер с деталями и цинкосодержащим порошком постоянно вращается в раскаленной печи

- Процесс длится 90 — 180 мин. (в зависимости от технического задания);

- Часть времени уходит на разогрев деталей и насыщающей смеси до необходимой температуры и затем, при достижении заданных температурных параметров, происходит непосредственно процесс цинкования;

- Затем контейнер извлекается из печи и охлаждается.

Толщина цинкового слоя на поверхности может варьироваться от 6 до 50 мкм и регулируется количеством насыщающей смеси, которая закладывается в контейнер вместе с деталями. После охлаждения контейнер разгружается, и продукция поступает на стадию финишных операций.

Этап пассивации

Пассивационные растворы работают в режиме комнатных температур в замкнутом цикле с постоянной регенерацией и не имеют в своих составах агрессивных или вредных компонентов.

Первоначально приготовленные пассивационные растворы в процессе работы требуют только необходимого технического поддержания и не связанны с системой канализации.

Пассивационные растворы не требуют перелива или слива в ходе процесса, просты и не имеют в своих составах никаких агрессивных или вредных компонентов.

Отправить быстрое сообщение

В форме ниже вы можете отправить нам любой интересующий вас вопрос и мы постараемся ответить на него в течение рабочего дня. Также, через эту форму вы можете сделать запрос на продукцию, включая вопросы цены, доставки и цинкования давалческих изделий. Пожалуйста подробно укажите количество, габариты, марку стали и фото вашего изделия Конфедициальность переписки гарантируется.

Контакты Отдел продаж: 8 (800) 201-78-41

Приемная: +7 (48431) 54-004

Мессенджеры: Telegram, WhatsApp

Адрес производства: Россия, Калужская обл, г. Малоярославец, ул. Энтузиастов 6

Смотреть на карте

Термодиффузионное цинкование

Компания «ПрофЦинк» предлагает разработанный нами новый экологически чистый технологический процесс термодиффузионного цинкования.

В основе этого способа нанесения покрытия лежит процесс диффузии в поверхностные слои деталей специально подготовленного цинкового порошка при наличии высокой температуры. Обрабатываемые детали помещаются во вращающийся цилиндрический контейнер с нашим цинковым порошком, и нагревается в течение заданного времени. Получаемое цинковое покрытие электрохимически защищает сталь, поскольку является анодным по отношению к чёрному металлу. Покрытие является интерметаллидным сплавом и обладает значительно большей износостойкостью, чем получаемое при горячем или гальваническом способе цинкования, и практически не подвергается скалыванию и отслаиванию при механическом воздействии, деформациях или ударах, так как имеет прочное сцепление за счёт взаимной диффузии железа и цинка.

ООО «ПрофЦинк» предлагает вам профессиональное оборудование для термодиффузионного цинкования, расходные материалы и порошки для цинкования нашего производства, а также услуги по термодиффузионному цинкованию ваших деталей.

Сталь считается очень прочным материалом, но чтобы сделать ее еще более устойчивой к внешним факторам, применяется цинкование. Цинкование стали значительно продлевает срок службы изделий из нее и повышает их надежность.

Порошок для цинкования (шерардизации)

1. Порошок для цинкования «Стандарт»

Разработанная нами смесь позволяет исключить применение в технологическом процессе термодиффузионного цинкования инертных добавок: глинозема, кварцевого песка и электрокорунда, что в свою очередь снижает трудозатраты, энергетические затраты на цинкование, уровень запыленности в рабочей зоне при операциях загрузки и выгрузки, а также позволяет полностью исключает затраты на инертные добавки.

Цинковый порошок нашего производства позволяет получить стабильные параметры цинкового покрытия: толщину, однородность, равномерность и одновременно с этим снизить себестоимость цинкования деталей.

2. Порошок для цинкования высокопрочной стали

Данный порошок дает возможность цинковать изделия из высокопрочной стали при пониженных температурах, что позволяет сохранить прочностные характеристики деталей.

Скачать опросный лист

После завершения цинкования этим способом не требуется никакой дополнительной обработки. При термодиффузионном цинковании на покрытии изделий отсутствуют трещины. При помощи такого типа цинкования можно покрывать полые детали. На термодиффузионное цинкование можно наносить сверху лакокрасочное покрытие.

Оборудование для термодиффузионного цинкования

1. Подготовка

В качестве подготовительного оборудования для проведения термодиффузионного цинкования ООО «ПрофЦинк» предлагает оборудование для дробометной очистки изделий. Оснастив свои линии цинкования нашим дробометным, оборудованием вы сможете очистить от пригара отливки из черных металлов и очистить от окалины и окисной пленки паковки, заготовки и штамповки. Очищение необходимо проводить перед механической обработкой и нанесением защитных покрытий: окраской или цинкованием.

Барабанные дробеметы: технические характеристики

| Q3110BI | Q3113BI | |

| Диаметр барабана, мм | 1000 | 1300 |

| Загрузка обрабатываемых деталей, кг | 300 | 700 |

| Максимальный вес одной обрабатываемой детали, кг | 15 | 20 |

| Производительность, кг/час | 400—1000 | 1000—2000 |

| Мощность, кВт | 9,7 | 14,5 |

| Скорость вращения барабана, об/мин | 3 | 2,5 |

| Подача дроби, кг/мин | 120 | 160 |

| Производительность системы очистки воздуха, м 3 /час | 800 | 2000 |

| Габариты, мм | 2078×2458×1861 | 2550×2341×2250 |

| Масса, кг | 3575 | 6000 |

2. Печи для термодиффузионного цинкования

Установка для термодиффузионного цинкования, модель Проф 4100

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1000 мм

Максимальная мощность: 30 кВт

Потребляемая мощность: 10 кВт

Вес установки : 1 200 кг

Габаритные размеры, в мм (ДхВхШ), 2100х1200х1300

Установка для термодиффузионного цинкования, модель Проф 5150

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 500 мм, длина — 1500 мм

Максимальная мощность: 42 кВт

Потребляемая мощность: 14 кВт

Вес установки : 2 000 кг

Габаритные размеры, в мм (ДхВхШ), 3500х1450х2000

Установка для термодиффузионного цинкования, модель Проф 8250

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 820 мм, длина — 2500 мм

Максимальная мощность: 54 кВт

Потребляемая мощность: 18 кВт

Вес установки : 2 800 кг

Габаритные размеры, в мм (ДхВхШ), 4800х1900х2300

Установки для термодиффузионного цинкования с наклонным механизмом:

Установка для термодиффузионного цинкования, модель Проф 4100Н

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1000 мм

Максимальная загрузка 200 кг

Установка для термодиффузионного цинкования, модель Проф 4150Н

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1500 мм

Максимальная загрузка 300 кг

3. Финишная операция

Предлагаем в качестве финишной обработки оборудование Российских производителей — вибромашины ВУЛ.

В качестве рабочего инструмента применяются различные галтовочные наполнители, создающие абразивную среду.

В процессе работы установки, выполняются следующие операции:

- • шлифование;

- • полирование;

- • скругление кромок.

Вибрационные наполнители бывают:

* конечные параметры оборудования могут отличаться.

По заказу оборудования звоните: +7 (351) 223-12-57

Технология цинкования стали

Термодиффузионным цинкованием (или шерардизацией) называется такой вид покрытия, при котором:

- • значительно повышается прочность изделий и исключается водородное охрупчивание (что отличает шерардизацию от гальванического цинкования, которое производится при помощи электрохимического осаждения цинка на поверхности обрабатываемой детали);

- • повышаются антикоррозийные свойства покрытия (технология термодиффузионного цинкования такова, что его антикоррозийные свойства в 5 раз выше, чем при гальваническом, и в 2 раза выше, чем при горячем цинковании, которое производится путем окунания изделия в ванну, наполненную расплавленным цинком);

- • изделие характеризуется повышенной термостойкостью, износостойкостью и твердостью, благодаря чему оно успешно противостоит любым механически нагрузкам;

- • оборудование для термодиффузионного цинкования позволяет получать цинковое покрытие толщиной от 15 до 150 мкм.

Для чего используется термодиффузионное цинкование

Этот метод цинкования используют для укрепления деталей, из которых состоят силовые установки и агрегаты, например муфты НКТ. Термодиффузионное цинкование подходит для широкого круга изделий, которые будут эксплуатироваться в агрессивных средах. Оно также применяется для цинкования метизных, резьбовых и крепежных изделий, металлопрокатной продукции, дорожных ограждений, арматуры контактных сетей, термообработанных деталей, разнообразных мелко и среднегабаритных деталей общего назначения и тому подобную продукции. Качественным считается термодиффузионное покрытие, технологический процесс которого соответствует всем требованиям ГОСТ P 9.316-2006.

Термодиффузионное цинкование выполняют в температурных диапазонах от 380 до 450 градусов, это необходимо для получения качественного покрытия. Для того чтобы сделать оцинкование металла более равномерным, используются специальные материалы сглаживающие цинковое покрытие. В соответствии с ГОСТ P 9.316-2006 термодиффузионное цинковое покрытие точно повторяет все контуры изделия, даже если оно имеет сложную форму или резьбовые соединения. В этом состоит одно из кардинальных отличий термодиффузионного цинкования от холодного цинкования, которое подходит только для ровных поверхностей или имеющих небольшие изгибы и от горячего цинкования, которое заливает резьбовые соединения, маленькие отверстия, клейма и тому подобные элементы.

Преимущества термодиффузионного цинкования

- • Экологичность метода. Наша технология термодиффузионного цинкования экологически безопасна и не требует дополнительных разрешений и согласований с соответствующими органами. Вредные отходы и испарения отсутствуют.

- • Данный процесс дает возможность с высокой точностью получать беспористые однородные цинковые покрытия заранее заданной толщины в диапазоне от 15 до 150 мкм.

- • Покрытие точно повторяет геометрический профиль поверхности детали, в том числе мелкие и глухие отверстия, профиль резьбы, маркировку и сложные элементы профиля металлоизделия.

- • Отсутствует водородное охрупчивание. Относительно низкая, по сравнению с горячим цинкованием, температура насыщения позволяет покрывать пружины и другие детали со специальными свойствами.

- • Обеспечивается достаточно высокая коррозионная стойкость термодиффузионных оцинкованных деталей: в 3-5 раз выше по сравнению с гальванически оцинкованными и в 1,5 раза — по сравнению с горячеоцинкованными деталями.

- • Возможность последующей обработки деталей разными видами красок, пластификаторов и т. п. без дополнительной подготовки.

- • Безопасность эксплуатации установки и порошков подтверждена санитарно-эпидемиологическими заключениями.

- • Возможность покрытия внешней и внутренней поверхности деталей.

- • Отсутствие склеивания деталей.

- • Экономичность метода.

- • Простота эксплуатации.

Мы проконсультируем вас, как лучше оборудовать цех термодиффузионного цинкования и предоставим вам выгодные предложения на оборудование, комплектующие и расходные материалы.

Источник https://distek-ural.ru/termodiffuzionnoe-czinkovanie/

Источник https://stanfer.ru/technology/

Источник https://zink-poroshok.ru/cinkovanie.html