Фланцевое соединение стальных труб: их плюсы и область применения

Как приварить фланец к трубе? Этим вопросом задаётся большинство людей, которые сталкиваются с монтажом фланцевых соединений. Правила установки включают в себя ряд особенностей, которые необходимо предусмотреть заранее. Грамотный монтаж фланцевых соединений должен содержать в себе четкое понимание того, какого вида у вас фланец. Он бывает 7 видов:

- Воротниковый

- Раструбный

- Резьбовой

- Накидной

- Сквозной

- Плоский

- Глухой

Наиболее распространёнными считаются следующие 2 вида фланцев:

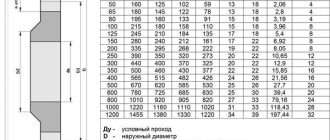

- Плоский фланец — как правило, приваривается насквозь к торцевой части трубы. Главным отличием плоского фланца является его внутренний диаметр, который немного больше наружного диаметра трубы (точные размеры смотрите в ГОСТ 12820-80).

- Воротниковый фланец — приваривается со стороны т.н. «воротника» («юбки») встык к трубе, а его внутренний диаметр должен равняться внутреннему диаметру трубы (ГОСТ 12821).

Фланцевые соединения относятся к разъемным соединениям и применяются при установке таких устройств:

- затворы Баттерфляй;

- краны шаровые;

- сильфонные компенсаторы;

- задвижки;

- вибровставки для насосов;

- конденсатоотводчики;

- клапаны;

- фильтры;

- вентили и др.

В дальнейшем при эксплуатации системы такой тип соединения позволяет осуществить ремонт или быструю замену устройств на трубопроводе.

Читайте также: Информация на тему подходящих размеров шаровых кранов

Типы фланцев

Прежде, чем говорить о сварке фланцев, важно изучить их конструкционные особенности. Размеры, форма регламентируются ГОСТом или техническими условиями. Они различаются по геометрии, размерам, делают их из высокоуглеродистых или легированных нержавеющих сталей или сортов чугуна, поддающегося ковке.

По функциональности выделяют две группы фланцев:

- арматурные;

- предназначенные для сосудов и аппаратов.

Конструкционно фланцы делятся на несколько видов:

- Воротниковый — применяется на системах высокого давления. Горловина по конусу сужается, она выполнена в форме конического центратора, распределяющего давление потока. По американской классификации он называется «Lap Joint» (привариваемый внахлест). Крепится сплошным валиком или швом в форме буквы «V».

- Раструбный — применяется на технологических магистралях небольшого сечения, рассчитан на высокое давление транспортируемой среды, маркируется «Socket-welding» (с впадиной для шва). Его приварка производится только с внешней стороны, необходимо оставлять люфт до 1,6 мм на случай расширения трубы при нагреве горячим носителем. Угловой шов делается встык.

- Накидной или сквозной — крепится на расстоянии 3 мм от края трубы, международное обозначение «Slip-on» (со сквозным отверстием). Фиксируется с обеих сторон угловым швом – приварка к наружной и внутренней стенке.

- Глухой — выполняет функцию заглушки, образует разборное соединение с трубой, может иметь надпись «Blind flanges». Приваркой не крепится, держится на болтовом соединении.

- Плоский — состоит из кольца и пластины, рассчитан на невысокое давление до 2,5 МПа, приваркой к внешнему краю трубы крепится только кольцо, пластина остается подвижной.

- Резьбовой — используются на врезаемой арматуре, где есть нарезка или накатка резьбы, маркируется «Threaded flanges». Насаживается на конец трубы механически, редко дополнительно фиксируются приваркой.

Фланцевое соединение

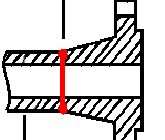

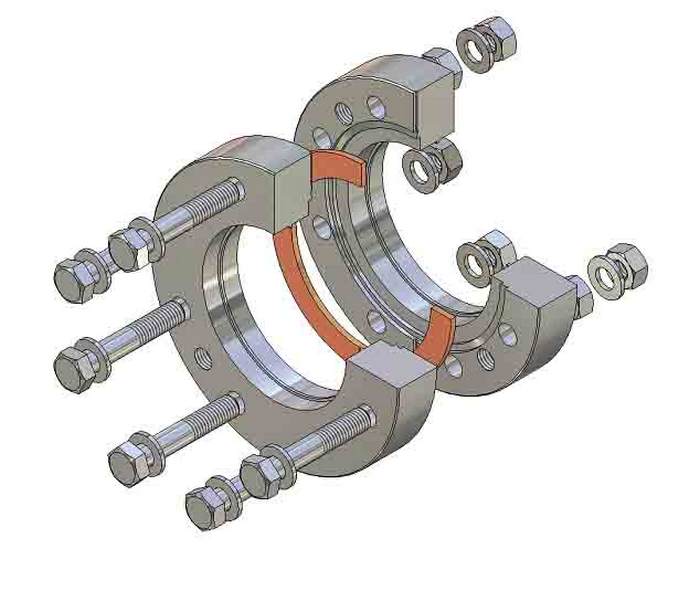

И так для чего нужен фланец? А его назначение в том, чтобы организовать фланцевое соединение. Допустим есть два участка трубы и их можно конечно сварить между собой, но тогда это будет жесткое неразъемное соединение, а для того чтобы организовать быстроразъемное фланцевое соединение и применяют фланцы, которые наваривают на концы труб и стягивают болтами с гайками или шпильками с гайками, как на фото ниже.

Сам фланец представляет из себя плоское кольцо или иногда делают в виде квадрата или прямоугольника с отверстием посередине для вставки конца трубы и несколькими равномерно расположенными ближе к внешнему диаметру отверстиями в которые вставляются болты или шпильки, на них накручиваются гайки и два фланца стягиваются между собой. Для герметизации соединения между фланцами ложится прокладка из специальной резины или другого материала для этих целей, например фторопласта. Кстати от вида прокладок бывают и разные исполнения, правильней будет конечно на разных типах и разные прокладки.

Сами по себе трубы между собой стыкуются часто, но больше нужно соединять какие либо аппараты или устройства, например теплообменные аппараты с участком трубопровода по которому подводится какая либо среда. Например посмотрите на фото ниже там находится маслоохладитель мб 25-37 и на концах хорошо видны два фланца цифра 1, которые приварены к патрубкам и на них дополнительно находятся ответные фланцы цифра 2 прикрученные болтами с гайками, это такой комплект поставки при изготовлении теплообменника. Ответные фланцы и нужны заказчику, чтобы организовать соединение аппарата с участком трубопровода.

Допустим заказчик заказал изготовление теплообменника, привез его на место, установил и нужно его подключить. Для этого к аппарату подводят трубопроводы, на концы труб наваривают плоские стальные ответные фланцы идущие в комплекте и соединяют фланец на охладителе и на конце трубы болтами или шпильками не забыв конечно положить между ними прокладку для герметичности. Удобно! Т.к. возникает переодически например для ремонта или профилактики необходимость останавливать работу устройства и разбирать его. На этом маслоохладители имеются четыре плоских стальных фланца. Два для подвода и отвода охлаждающей воды и два для подвода и вывода охлаждаемого масла.

Точно так же присоединяются к различным технологическим емкостям участки трубопроводов. Фланцы 1 и 2 относятся к виду фланцев арматуры, соединительных частей и трубопроводов.

Таким образом можно сказать, что фланцы нужны для организации подключения или присоединения участка трубопровода

к различным технологическим аппаратам и устройствам: теплообменникам, емкостям и т.д., для подвода и отвода сред, а так же для стыковки между собой участков трубы.

Идем дальше. Цифрой 3 на рисунке обозначен то же фланец, но уже относится к типу для сосудов и аппаратов. Вот и проявляются уже различия.

Способы приварки фланцев

От правильности соединения элементов трубопровода зависит герметичность системы. Приварку диска осуществляют по двум методикам:

Читайте также: Методика прочностного расчёта трубопроводов из полимерных материалов при подземной прокладке (общие принципы)

- Приварка встык подразумевает образование шва по всей окружности проката в одном месте.

- Приварка надетого диска по двум стенкам: наружной и внутренней.

Работа с фланцами требует опыта, такую сварку новичкам не доверяют. Любой перекос плоскостей под приварку приводит к разгерметизации стыкового узла, увеличивает риск прорыва магистрального трубопровода высокого давления.

Стальные фланцы под приварку. Монтаж фланцев стальных приварных

Соединения труб выполняются неразъемными и разъемными.

Неразъемное соединение труб или отдельных частей трубы (прямой участок и стандартные колена) — это соединение, в котором не имеется фланцев, муфт, ниппелей и пр.

Неразъемные соединения осуществляются при помощи сварки и пайки и применяются ограниченно, по специальному согласованию.

Внедрение новых высокопроизводительных методов автоматической и полуавтоматической сварки значительно расширяет возможности применения автоматической сварки приварных фланцев и пр.

, а также дает экономию времени и средств при изготовлении и монтаже деталей трубопроводов.

Фланцы как стандартные разъёмные соединения трубопроводов

Разъёмное соединение выполняется при помощи фланцев, штуцеров, фитингов, дюритовых муфт и пр.

Фланцы в основном применяются для труб диаметром больше 30—32 мм. Фланцы ставятся круглые и овальные. Овальные применяются только в переговорных системах, на сточных и воздушных трубах; в остальных случаях производится круглые фланцы. Круглые фланцы бывают жесткими (фланцы стальные приварные встык и фланцы плоские) и свободносидящими (свободные фланцы ГОСТ 12822-80).

Жесткие фланцы наглухо привариваются к трубе; фланцы свободные с трубой жестко не соединены и могут по ней перемещаться.

Жесткие фланцы применяются для соединения стальных труб и в тех случаях, когда применение свободносидящих (свободных) фланцев не приводит к упрощению монтажных работ.

Фланцы изготовляются из стали, латуни и бронзы; они являются стандартными деталями трубопроводов, поэтому изготовление их специализировано.

Ручная дуговая приварка фланцев

Широко применяемый в настоящее время метод ручной электродуговой приварки стальных фланцев весьма трудоёмок и не обеспечивает нужного качества сварного шва.

В силу этого приходится применять развальцовку, также не обеспечивающую требуемой прочности соединения.

Читайте также: Ревизия запорной арматуры и выявление дефектов в процессе эксплуатации

Контактная приварка фланцев

В случае применения фасонных фланцев, т. е. фланцев с буртом, можно рекомендовать автоматический контактный метод приварки фланца к трубе.

Контактную приварку легко освоить — метод этот не нов, а сварочное оборудование выпускается отечественными заводами. Эффективность применения контактной приварки по сравнению с дуговой ручной видна из таблицы 1.

Таблица 1. Приварка фланцев. Сравнительные данные об эффективности различных способов приварки фланцев.

| Операция | Время приварки фланца, мин. | |||||

| к трубе Ду 15 мм | к трубе Ду 100 мм | к трубе Ду 400 мм | ||||

| ручная электродуговая сварка | контактная стыковая сварка | контактная стыковая сварка | контактная стыковая сварка | контактная стыковая сварка | контактная стыковая сварка | |

| Сборка для ручной приварки фланца | 3 | — | 6,0 | — | 12 | — |

| Сварка дуговая ручная | 3 | — | 8,5 | — | 24 | — |

| Сборка в контактной машине | — | 1,0 | — | 2,5 | — | 4 |

| Сварка в контактной машине | — | 0,5 | — | 1,0 | — | 2 |

| Общее время сварки | 6 | 1,5 | 14,5 | 3,5 | 36 | 6 |

Метод контактной приварки универсален, так как позволяет производить приварку фланцев к трубам, имеющим различную толщину стенок и различные сечения.

В табл. 2 приведены данные о применяемой аппаратуре и площадях сечений приварных деталей трубопроводов.

Таблица 2. Аппаратура для приварки фланцев и площадь сечения свариваемых деталей

| Марка аппарата стыковой сварки | Площадь сечения свариваемых деталей, мм2 | |

| минимальная | максимальная | |

| АСА-30 | 113 | 490 |

| АСА-60 | 176 | 1880 |

| АСА-70 | 190 | 2100 |

| АСА-100 | 207 | 2500 |

Указанные в табл. 2 машины необходимо снабжать специальными зажимными устройствами, обеспечивающими надёжность сжатия и центровки свариваемых деталей, а также подвода тока к ним (например, приспособления со съемными губками для захвата фланцев различного диаметра).

Режим приварки может быть рекомендован тот же, что и для сварки труб встык. Внутренний грат при приварке фланцев удаляют оправкой с двумя сменными резцами, установленными на цилиндрической выточке стержня. Удаление производят при горячем шве. Наружный грат удаляют ручником при горячем шве с последующей зачисткой.

Последовательность процесса приварки фланцев рекомендуется следующая:свариваемые изделия укладывают в губках машины; подвижную губку отводят в исходное положение; стыкуемые торцы сводят вместе и закрепляют в губках.

Затем установленные изделия подогревают до температуры 800—900°C. При этой температуре происходит оплавление торцов (детали непрерывно сближают, до перехода от оплавления к осадке). С этого момента, увеличивая скорость передвижения механизма подачи, производят осадку.

Когда сварной шов достигнет необходимой величины осадки, срабатывает автоматический выключатель, ток выключается и процесс приварки на этом заканчивается.

Газовая приварка стальных фланцев обеспечивает достаточную прочность и плотность соединений, но весьма неэкономична (значительная трудоёмкость работ при высокой квалификации газорезчиков; большой расход ацетилена и кислорода).

Автоматическая приварка фланцев качественными электродами, равно как и приварка фланцев автоматом под слоем флюса, не могут быть рекомендованы ввиду:

- высокой трудоемкости работ, особенно при сварке труб со сложной кривизной;

- возможности прожога шва при работе с трубами, имеющими толщину стенок менее 5 мм.

Наиболее приемлемым способом приварки фланцев следует считать контактный. Преимуществами его перед другими способами являются:

- высокая производительность;

- автоматизация процесса;

- высокое качество шва;

- отсутствие дополнительных расходных материалов (электродов, газов и т. д.);

- возможность использования отечественного оборудования.

Полуавтоматическая приварка фланцев под слоем флюса

Уже довольно давно нашел применение прогрессивный способ приварки стальных фланцев к трубам и переборочным стаканам — способ приварки полуавтоматом под слоем флюса.

Основным конструктивным узлом полуавтомата (рис. 1) является каретка с электродом, вращающаяся вокруг неподвижной трубы. Вращение каретки осуществляется вручную. Электрод подается по гибкому шлангу (так же, как в шланговом полуавтомате ПШ-5). На рис. 2 показан переборочный стакан, сваренный полуавтоматом.

Режим сварки следующий: сварочный ток 240—320 А, напряжение дуги 20—25 В, скорость подачи 100 м/час, угол наклона электрода к вертикали 30°.

Флюс применяется АН-348-Ш или АН-348 мелкой грануляции. Ток целесообразно применять постоянный; проволока марки IA по ГОСТ 2246—43 диаметром 2 или 4 мм. Полуавтомат допускает одновременно наложение двух сварочных швов.

Развальцовка и отбуртовка труб

Развальцовку конца трубы, входящего во фланец, делают для того, чтобы повысить уплотнение и обеспечить непроницаемость фланцевого соединения. Общий вид развальцованной трубы с фланцем показан на рис. 3.

При изготовлении фланца в нем делают желобок-выточку, куда при развальцовке входит металл трубы. Вальцуемый участок трубы должен плотно лечь в выточку фланца.

Операцию развальцовки производят на специальных станках или приспособлениях. Одна из конструкций станка для развальцовки труб показана на рис. 4. Конец трубы 1 зажимают в тисках 2 при помощи винта 3.

Поворотом маховичка 4 производят нужную установку вальцующего механизма 5. Трубу подводят (и отводят) к вальцующему механизму при помощи штурвала 6.

Вращение патрона 7 с укрепленными на нем вальцующими приспособлениями осуществляется при помощи электродвигателя 8.

На рис. 5 изображен процесс развальцовки.

Читайте также: Гнуть или не гнуть: можно ли и как лучше сформировать изгиб на канализационной трубе

Отбуртовку, применяемую для соединений значительного количества красномедных труб, а также для некоторых типов фланцевых соединений стальных труб производят в соответствии с назначением трубопровода и характером соединения.

Отбуртовку выполняют для обеспечения плотного прилегания кромки трубы к фаскам фланцев или колец по всему их периметру.

Отбуртованная кромка трубы должна перекрывать фаску фланца или приварного кольца по всей окружности. Трещины, надрезы, рванины на поверхности отбуртовки не допускаются.

Отбуртовку производят вручную или при помощи специальных приспособлений. Второй способ предпочтительнее, как более экономичный и производительный. Развальцовка и отбуртовка контролируются отделом технического контроля.

Проточка фланцев и подрезка под головки болтов и гайки

После приварки производят проточку фланцев, чтобы устранить коробление, получающееся при сварке. Толщина снимаемого слоя на рабочих поверхностях фланцев не должна быть больше 1 мм. Одновременно с этим производят подрезку выступающих кромок трубы, образовавшихся после отбуртовки или развальцовки.

Если на поверхности фланцев до проточки имелись уплотнительные канавки, то после проточки их необходимо восстановить.

Проточку фланцев можно производить либо на горизонтально-расточном станке, либо с помощью специальных приспособлений.

Чтобы обеспечить плотное прилегание гайки или головки болта к тыльной стороне фланца при монтаже труб, необходимо фланец подрезать.

Подрезка мест прилегания гаек (вместо болтов могут применяться шпильки для фланцевых соединений) или головок болтов не должна иметь глубину более 1 мм; при этом плоскость торцовки должна быть параллельна присоединительной плоскости фланца. Подрезку обычно производят подрезным резцом на расточном станке с помощью оправки или специального приспособления.

При применении свободных фланцев проточке подвергаются торцовые поверхности приварных колец. Проточка фланцев контролируется отделом технического контроля.

Заключение

При монтаже фланцев используются методы сварки различного уровня автоматизации. Монтаж фланцев, выполненный последовательно, гарантирует герметичность соединения.

Приварка фланца к трубе

До сварочных работ проводится подготовка кромок. Места швов зачищают до блеска. При самостоятельной сборке узлов учета или врезке запорной арматуры важно учитывать толщину уплотняющей прокладки, диск устанавливают с учетом толщины резины. Головки болтов на фланцах располагаются только с одной стороны. Концы выступают минимум на 3 витка резьбы. Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска. Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам.

При давлении до 10 МПа производится приварка без скоса, при высоком, до 25 МПа – со скосами.

Для приварки фланцев к стальным трубопроводам применяют вращатели. Они придают узлу мобильность, улучшают доступ к рабочей зоне, облегчают процесс сварки. В процессе сварки электрод остается неподвижным, узел постепенно проворачивается вокруг оси. На вращателе производят финишную зачистку швов, грунтовку и покраску фланцевого узла.

Важные моменты сборки фланцевого соединения:

- необходимо крепить диск перпендикулярно к трубопроводу, для проверки используется контрольный треугольник и щуп, допустимое отклонение 2% от наружного диаметра;

- оси болтовых отверстий на двух дисках должны совпадать, соосность проверяется уровнем и отвесом. Допустимые отклонения: а) 1 мм для отверстий диаметром от 18 до 25 мм; б) 2 мм для диаметров до 41 мм.

Допустимое отклонение диска — 2% от наружного диаметра

Техника «лодочка» применяется для соединений без люфта, кромки провариваются на большую глубину. Если зазор в пределах 1,5 мм, приварка производится поперечными колебательными движениями, электрод держат под углом 30° к поверхности трубы. Люфт 4–5 мм оформляется угловым швом большими стежками (катетами). При большом зазоре допускается две проходки.

Как высчитать размер шва?

Во-первых, запомните, что размер шва зависит от самой трубы. Приварка фланцев к стальным трубопроводам в таком случае будет регулироваться шириной внутреннего шва.

Во-вторых, как правило, он приравнивается к толщине стенки, высотой, колеблющейся в диапазоне от 0,5 до 1 см. Шов внешнего сечения, по правилам сварки должен превосходить шов внутреннего в толщине.

Теперь, когда мы определились с типом вашего фланца, можно приступать к работе. Здесь опять же возникает вопрос.

Контроль качества сварных швов

Для проверки герметичности крепления фланца используют ультразвуковой метод. Шов проверяют:

- на трещины;

- присутствие шлаковых включений, наплывов, надрезов;

- недопустимы прожоги, кратеры, пористость.

Дефектоскопия проводится также металлографией. На ответственных соединениях качество сварки фланцев к трубе проверяют радиографическим методом неразрушающего контроля.

Зная тонкости закрепления фланцев, в случае необходимости можно самостоятельно провести приварку диска к участку водопроводной системы.

Сборка и установка фланцевых соединений на стальных трубопроводах

Технологии

Автор Сварщик На чтение 6 мин Просмотров 513 Опубликовано 18.04.2019

Большинство трубопроводов различного назначения монтируют сваркой, обеспечивающей надежность и долгий срок службы стыков. Но когда по условиям прокладки этот способ неприемлем или в процессе эксплуатации требуется периодическая разборка, используется соединение фланцевое. По надежности и долговечности оно не уступает сварному варианту, а монтируется проще.

Назначение и область применения

Устанавливать фланцевые соединения можно на трубопроводы диаметром больше 32 мм. Таким способом монтируются разветвленные системы на промышленных и химических предприятиях, в газовой и нефтедобывающей отрасли, распределительные сети ЖКХ. Для прокладки внутридомовых трубопроводов соединение этого вида применяют редко.

Фланцевые стыки нужны для того, чтобы:

- соединять трубы между собой или с оборудованием из разнородных материалов;

- устанавливать запорную и регулирующую арматуру;

- проводить очистку трубопроводов;

- врезать измерительные приборы;

- отсекать участок трубы для ремонта.

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Что такое фланец и какие бывают виды

В большинстве случаев фланцы ― это кольцеобразные пластины из стали, но иногда их делают в виде квадрата или прямоугольника. В центральное большое отверстие вставляют торец трубы, а в равномерно распределенные по внешнему периметру ― болты или шпильки. В перечень разновидностей фланцев включены проходные и заглушки. Первые предназначены для стыковки элементов трубопровода, вторыми закрывают тупики или отсекают ремонтируемые либо заменяемые участки.

Читайте также: Сварка плавлением

Чтобы продукция, сделанная в разных странах, была взаимозаменяемой, разработана унифицированная классификация фланцев. В России это ГОСТ, европейские страны пользуются немецким стандартом DIN, а Америка, Япония и Австралия ANSI/ASME. Однако нередко одинаковые фланцы обозначаются разными символами. Поэтому стандарты переводят с помощью специальных таблиц.

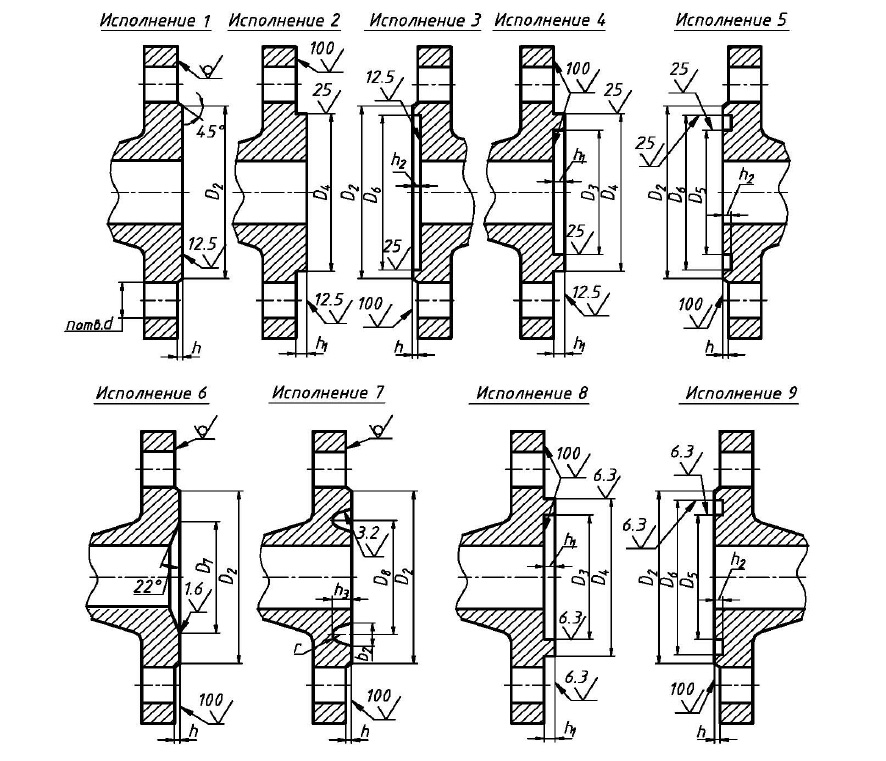

Нормативы по исполнению указаны в ГОСТ 12815-80 цифрами от 1 до 9:

- С соединительным выступом в виде фаски под наклоном 45⁰.

- То же, что 1, но выступ под прямым углом.

- С пазом на внутренней стороне и выступом под углом 45⁰ снаружи.

- С шипом.

- С внутренним кольцевым пазом.

- С фаской под линзовую прокладку (вибровставка) на внутренней стороне.

- Выборка для овальной прокладки.

- С шипом для фторопластовой прокладки.

- То же что 8, но вместо шипа паз.

При монтаже трубопроводов применяют несколько типов фланцев:

- Воротниковые рассчитаны на давление 0,1 — 20 МПа при температуре -200 — +600⁰ Выступ в центральной части (воротник) приваривают к трубе встык одним швом.

- Плоские держат давление до 2,5 МПа при температуре -70 — +300⁰ Надеваются на торцы, крепятся двумя сварными швами.

- Аппаратные для присоединения оборудования или приборов;

- Резьбовые варианты наворачивают на торцы.

- Свободновращающиеся состоят из пластины и кольца, которое приваривают к торцу, а фланец свободно крутится на нем. Такое фланцевое соединение устанавливают в труднодоступных местах или там, где необходимо частое проведение профилактических мероприятий на трубопроводе. Рассчитано на давление до 2,5 МПа.

- Кольцевые варианты для заглушек делают без центрального отверстия.

При установке фланцевых соединений на стальных трубопроводах их материал должен быть идентичным или близким по составу металлу труб. Это нужно для предотвращения повреждений при изменениях температуры. Фланцы бывают из серого и ковкого чугуна, легированной, углеродистой и нержавеющей стали. Для трубопроводов из иных материалов выпускаются бронзовые, алюминиевые, латунные разновидности. Безнапорные системы из полиэтиленовых труб часто собирают на полипропиленовых фланцах.

Читайте также: Сварка алюминия с нержавейкой

Конструктивные особенности фланцев

Выбирая фланцы для трубопровода необходимо учитывать некоторые особенности:

- Условный проход (ДУ) измеряемый в миллиметрах, показывает несовпадение внутреннего диаметра фланца и трубы. Это важно для плоских и вращающихся деталей. Поэтому в их обозначение добавляются индексы А и Б. Буква А указывает диаметр фланца, а Б ― трубы. Для воротникового типа этот параметр не критичен.

- Рядность показывает расстояние в миллиметрах между осями отверстий под болты. Одинаковые по ДУ фланцы, сделанные по типоразмеру ряд 1 или ряд 2, будут отличаться между собой диаметром и количеством отверстий. Если у заказчика нет особых пожеланий, выполняется стандартный ряд 2.

- Условное давление ― это его допустимая величина, при которой соединение работает без протечек и разрушений. Значение параметра зависит от типа фланцевого соединения труб, материала, диаметра, ширины с учетом исполнения состыкованных поверхностей. Необходимо учитывать, что значение давления может быть указано в атм., Па, бар, кгс/см².

- По параметрам рабочей температуры определяется значение допустимого давления, так как оно уменьшается при нагреве. Эту зависимость нужно учитывать для трубопроводов с горячими средами. Степень влияния температуры на давление определяют по таблицам.

Нормативами предписывается обязательная установка на фланцы трубопровода, по которому перекачивают агрессивную жидкость, защитного кожуха. Он предотвратит расплескивание в случае утечки. Кожухи делают из текстиля, листовой стали, полимерных материалов диаметром от 15 до 120 см. Популярные фторопластовые модели выдерживают температуру -200 — +230⁰C.

Прокладки для фланцевых соединений

Герметичность соединения обеспечивается прокладкой, которую вставляют между фланцами. В зависимости от характеристик среды, температуры и давления ее делают из соответствующих материалов:

- резины, стойкой к продуктам нефтепереработки:

- паронита общего назначения;

- теплостойкой резины;

- асбестового картона;

- паронита, стойкого к маслу и бензину;

- кислото и щелочеустойчивой резины;

- графита;

- фторопласта;

- металла (алюминия, меди);

- металлографита.

Читайте также: Сварочные напряжения и деформации

Подготовка фланцев для установки

Прежде чем начинать сборку фланцевого соединения необходимо проверить их на отсутствие ржавчины и механических повреждений. Поверхности очищают и обезжиривают. С резьбовой части болтов и гаек убрать заусенцы. Сделать предварительную прогонку резьбы, наворачивая гайки на болты с последующей смазкой. Вырезать и примерить прокладку. Она должна стоять по центру не перекрывая крепежные отверстия. Повторное использование старых прокладок нежелательно, но если иного выхода нет, устанавливают несколько штук бывших в употреблении.

Сборка фланцевого соединения

Чтобы стыки на трубопроводе были надежными, все виды фланцевых соединений собирают в строго определенном порядке. Сначала с небольшим усилием затягивают произвольно выбранный болт, затем диаметрально противоположный. Следующая пара должна отстоять от первой на четверть окружности. Остальные болты затягивают в таком же порядке. Если на фланцах только 4 отверстия затяжка выполняется крестообразно.

Чтобы усилие распределялось равномерно, завершающую часть монтажа проводят инструментами, позволяющими его контролировать:

- гидравлическим натяжным устройством;

- пневматическим гайковертом;

- ручным динамометрическим ключом;

- гидравлическим динамометрическим ключом.

Ручную затяжку доверяют только опытным работникам. В течение первых суток работы из-за вибраций, усадки материала прокладки, изменения температуры прочность соединения снижается до 10%. Поэтому в этот период требуется проведение подтяжки гаек.

Монтаж всех видов фланцевого соединения несложен, однако его проведение разрешается только специально обученным слесарям. При прокладке или ремонте трубопроводов с агрессивными средами или работающих под высоким давлением, ход работы должен контролировать инженер. Сборка безнапорных систем (канализация, полив) может проводиться неквалифицированными работниками.

8.4. Требования к сборке фланцевых соединений с СНП

Большинство трубопроводов различного назначения монтируют сваркой, обеспечивающей надежность и долгий срок службы стыков. Но когда по условиям прокладки этот способ неприемлем или в процессе эксплуатации требуется периодическая разборка, используется соединение фланцевое. По надежности и долговечности оно не уступает сварному варианту, а монтируется проще.

Назначение и область применения

Устанавливать фланцевые соединения можно на трубопроводы диаметром больше 32 мм. Таким способом монтируются разветвленные системы на промышленных и химических предприятиях, в газовой и нефтедобывающей отрасли, распределительные сети ЖКХ. Для прокладки внутридомовых трубопроводов соединение этого вида применяют редко.

Фланцевые стыки нужны для того, чтобы:

- соединять трубы между собой или с оборудованием из разнородных материалов;

- устанавливать запорную и регулирующую арматуру;

- проводить очистку трубопроводов;

- врезать измерительные приборы;

- отсекать участок трубы для ремонта.

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Читайте также: Какие бывают герметики для труб водоснабжения или стыка печного соединения: виды, типы, особенности применения

Конструкция фланцевого соединения

Расчет режимов затяжки фланцевых шпилек и гаек

Расчет режимов затяжки шпилек. Единовременный режим затяжки шпилек представляет собой частный случай однообходного группового режима затяжки, при котором число групп шпилек n=1, т.е. все шпильки фланца нагружают одновременно. При однообходном режиме затяжки шпилек текущее усилие нагружения очередной группы шпилек (РД26-01-122-89)

где Kz 1 — коэффициент разгрузки шпилек соответствующей группы; Qn — окончательная сила затяжки шпилек последней группы; n = m/i —число групп шпилек в затворе; m — число шпилек в затворе; i — число одновременно действующих нагружающих устройств (гидродомкратов); z —порядковый номер нагружаемой группыш пилек затвора. Окончательная сила Qn, приходящаяся на одну группу шпилек в конце процесса затяжки,

где Q3 — суммарная сила затяжки всех шпилек затвора.

Коэффициент относительной податливости уплотнительной прокладки

λ0 и λШ(Q) — осевые податливости уплотнительной прокладки и группы шпилек. Текущее значение силы нагружения одной шпильки соответствующей группы

Текущее значение силы нагружения одной шпильки первой группы Q’z=1 сравнивают с допускаемой нагрузкой на одну шпильку [Q’]; при этом должно соблюдаться условие

Допускаемую нагрузку на одну шпильку [Q’] принимают равной меньшему из двух значений:

1. из условия обеспечения прочности монтажного участка резьбы шпильки

Читайте также: Металлические трубы (стальные, медные) для электропроводки

[Q’] ≤ 0,8 σ20ТШFШ, (10)

где σ20ТШ — предел текучести материала шпильки при температуре 20°С; FШ -площадь поперечного сечения монтажного участка шпильки;

2. или по рабочему усилию нагружающего устройства (гидродомкрата)

Если не выполняется условие (9), то необходимо рассчитать пообходно-уравнительный режим затяжки шпилек, причем текущее значение усилия нагружения очередной группы шпилек при соответствующем обходе

где [Q] — допустимая нагрузка на группу шпилек; N — порядковый номер обхода;

Необходимое число обходов

где Kz2 — коэффициент разгрузки шпилек при пообходно-уравнительном режиме затяжки.

Что такое фланец и какие бывают виды

В большинстве случаев фланцы ― это кольцеобразные пластины из стали, но иногда их делают в виде квадрата или прямоугольника. В центральное большое отверстие вставляют торец трубы, а в равномерно распределенные по внешнему периметру ― болты или шпильки. В перечень разновидностей фланцев включены проходные и заглушки. Первые предназначены для стыковки элементов трубопровода, вторыми закрывают тупики или отсекают ремонтируемые либо заменяемые участки.

Чтобы продукция, сделанная в разных странах, была взаимозаменяемой, разработана унифицированная классификация фланцев. В России это ГОСТ, европейские страны пользуются немецким стандартом DIN, а Америка, Япония и Австралия ANSI/ASME. Однако нередко одинаковые фланцы обозначаются разными символами. Поэтому стандарты переводят с помощью специальных таблиц.

Нормативы по исполнению указаны в ГОСТ 12815-80 цифрами от 1 до 9:

Читайте также: Монтаж водопровода из полипропиленовых труб – как выполнить работы своими руками

- С соединительным выступом в виде фаски под наклоном 45⁰.

- То же, что 1, но выступ под прямым углом.

- С пазом на внутренней стороне и выступом под углом 45⁰ снаружи.

- С шипом.

- С внутренним кольцевым пазом.

- С фаской под линзовую прокладку (вибровставка) на внутренней стороне.

- Выборка для овальной прокладки.

- С шипом для фторопластовой прокладки.

- То же что 8, но вместо шипа паз.

Виды фланцев

При монтаже трубопроводов применяют несколько типов фланцев:

- Воротниковые рассчитаны на давление 0,1 — 20 МПа при температуре -200 — +600⁰ Выступ в центральной части (воротник) приваривают к трубе встык одним швом.

- Плоские держат давление до 2,5 МПа при температуре -70 — +300⁰ Надеваются на торцы, крепятся двумя сварными швами.

- Аппаратные для присоединения оборудования или приборов;

- Резьбовые варианты наворачивают на торцы.

- Свободновращающиеся состоят из пластины и кольца, которое приваривают к торцу, а фланец свободно крутится на нем. Такое фланцевое соединение устанавливают в труднодоступных местах или там, где необходимо частое проведение профилактических мероприятий на трубопроводе. Рассчитано на давление до 2,5 МПа.

- Кольцевые варианты для заглушек делают без центрального отверстия.

Разновидности фланцев

Установленные стандарты предусматривают много разновидностей фланцев. Чаще всего типы фланцевых соединений подразделяют по следующим критериям:

- материал;

- тип контактной поверхности;

- конструктивное исполнение;

- высота выступа.

Соединительные детали изготавливают из серого и ковкого чугуна, углеродистой, нержавеющей, легированной стали, полипропилена.

Типы уплотнительной поверхности обозначают латинскими буквами и различают следующие:

- A – плоскость;

- B – соединительный выступ;

- F – впадина;

- E – выступ;

- D, M – паз;

- C, L – шип;

- K – под линзовую прокладку;

- J – под прокладку с овальным сечением.

Изделия с типом поверхности «шип» и «выступ» не являются широко распространенными. Их изготавливают только по специальным заказам.

По конструктивному исполнению фланцевые диски разделяют на:

- плоские;

- воротниковые;

- свободные на приварном кольце;

- для сосудов и аппаратов;

- заглушки.

Последними глушат концевые отверстия тупиковых труб или отсекают участки трубопровода, подлежащего ремонту. Кроме этого, выпускают четырехугольные соединители с четырьмя отверстиями под крепеж.

Высота выступа определяет давление, при котором гарантируется работа фланцевого соединения без повреждений. Для работы при давлении, находящемся в диапазоне от 1,03 до 2,07 МПа, достаточно высоты выступа 1,6 мм. Если максимальное давление составляет 2,76 – 20,68 МПа, то высота выступа должна быть 6,4 мм.

Крепятся фланцы одинаково, независимо от разновидностей соединителей.

Конструктивные особенности фланцев

Выбирая фланцы для трубопровода необходимо учитывать некоторые особенности:

- Условный проход (ДУ) измеряемый в миллиметрах, показывает несовпадение внутреннего диаметра фланца и трубы. Это важно для плоских и вращающихся деталей. Поэтому в их обозначение добавляются индексы А и Б. Буква А указывает диаметр фланца, а Б ― трубы. Для воротникового типа этот параметр не критичен.

- Рядность показывает расстояние в миллиметрах между осями отверстий под болты. Одинаковые по ДУ фланцы, сделанные по типоразмеру ряд 1 или ряд 2, будут отличаться между собой диаметром и количеством отверстий. Если у заказчика нет особых пожеланий, выполняется стандартный ряд 2.

- Условное давление ― это его допустимая величина, при которой соединение работает без протечек и разрушений. Значение параметра зависит от типа фланцевого соединения труб, материала, диаметра, ширины с учетом исполнения состыкованных поверхностей. Необходимо учитывать, что значение давления может быть указано в атм., Па, бар, кгс/см².

- По параметрам рабочей температуры определяется значение допустимого давления, так как оно уменьшается при нагреве. Эту зависимость нужно учитывать для трубопроводов с горячими средами. Степень влияния температуры на давление определяют по таблицам.

Нормативами предписывается обязательная установка на фланцы трубопровода, по которому перекачивают агрессивную жидкость, защитного кожуха. Он предотвратит расплескивание в случае утечки. Кожухи делают из текстиля, листовой стали, полимерных материалов диаметром от 15 до 120 см. Популярные фторопластовые модели выдерживают температуру -200 — +230⁰C.

Мировая практика сборки соединений фланцев воротниковых часть III

Мировая практика сборки соединений фланцев воротниковых часть III

Контроль усилия затягивания болта Использование избыточных усилий, молотка, кусков трубы для усиления ключа крайне не рекомендуется, поскольку это не обеспечивает заданной точности. Требуемый момент затяжки должен быть указан в спецификации или рекомендациях от производителя прокладок. Усилия должно быть достаточно, чтобы слегка затянуть крепеж и стабилизировать сборку. Предварительную затяжку крепежных элементов следует производить крест-накрест или звездой, для того чтобы угол между последовательно затягиваемыми гайками составлял не менее 90°. На этой стадии не должно происходить значительного сжатия прокладки. После того, как сборка стабилизируется, можно применить усилие в объеме 30-50% от целевой нагрузки, используя то же правило (крест-накрест или звезду). В следующем проходе усилие можно увеличить до 60-70%, и лишь затем следует выполнять окончательную затяжку в полную силу – 100% требуемого усилия. Необходимо сделать полный круг, используя динамометрический ключ, для того, чтобы убедиться, что все гайки затянуты на заданную величину. По соображениям безопасности, избыточное давление в трубопроводной системе в момент затяжки гаек должно быть равно нулю. Компенсация ослабления Несмотря на то, что процесс повторной затяжки будет зависеть от конкретных условий эксплуатации фланцев воротниковых, компенсация начальных потерь нагрузки в сборке является одной из важнейших стратегий, которую следует рассмотреть. Повторное приложение крутящего момента в объеме 100% от целевой нагрузки помогает в значительной степени компенсировать ослабление прокладки. Рекомендации, касающиеся повторной затяжки, также должны быть отражены в спецификации или рекомендациях завода производителя. Прокладки, изготовленные из эластомеров, как правило, не требуют повторной затяжки, даже если они подвергались воздействиям высоких температур. По соображениям безопасности, повторная затяжка болтов также должна производится при условии нулевого избыточного давления. Выводы Для обеспечения надежного, и герметичного в долгосрочной перспективе соединения фланцев воротниковых, каждый из его элементов должен быть тщательно рассчитан, а установка и эксплуатация должна происходить в строгом соответствии с расчетными параметрами. Игнорирование этих важнейших требований может привести к утечкам продукта в окружающую среду. Правильное применение шести базовых принципов установки является неотъемлемым условием обеспечения безопасной работы оборудования. При отсутствии рекомендаций всегда следует обращаться к производителю прокладок, который может дать указания, касающиеся конкретных условий их применения.

![]()

Прокладки для фланцевых соединений

Герметичность соединения обеспечивается прокладкой, которую вставляют между фланцами. В зависимости от характеристик среды, температуры и давления ее делают из соответствующих материалов:

- резины, стойкой к продуктам нефтепереработки:

- паронита общего назначения;

- теплостойкой резины;

- асбестового картона;

- паронита, стойкого к маслу и бензину;

- кислото и щелочеустойчивой резины;

- графита;

- фторопласта;

- металла (алюминия, меди);

- металлографита.

Материал изготовления деталей соединений

Основной элемент, фланец, преимущественно производится из стали (углеродистой, низколегированной, нержавеющей) и чугуна (ковкого и серого типа). Менее часто используют полипропилен, титан, алюминий, бронзу, латунь. Использование полипропилена нашло распространение только в последние годы. Установка преимущественно производится для полимерных труб.

Требования к материалу изделия (марке) определяются температурным режимом, давлением трубопровода и иными параметрами. Таблицы зависимости марки металла от давления и допустимых температур установлены нормативами в ГОСТах. В стандартном варианте в производстве фланцев используют материал, идентичный составу трубопровода или мест установки изделий.

Особые требования предъявляются не только к материалу для изготовления фланцев, но и к уплотнительным элементам соединения. Прокладки обеспечивают герметичность. Для их изготовления применяют техническую резину с различными характеристиками: стойкую к кислотам, щелочам, маслам, бензинам, повышенным температурам. Тип прокладки и материал определяется назначением трубопровода и характеристиками соединения. Менее часто применяются материалы: поранит, фторопласт или асбестовый картон.

Подготовка фланцев для установки

Прежде чем начинать сборку фланцевого соединения необходимо проверить их на отсутствие ржавчины и механических повреждений. Поверхности очищают и обезжиривают. С резьбовой части болтов и гаек убрать заусенцы. Сделать предварительную прогонку резьбы, наворачивая гайки на болты с последующей смазкой. Вырезать и примерить прокладку. Она должна стоять по центру не перекрывая крепежные отверстия. Повторное использование старых прокладок нежелательно, но если иного выхода нет, устанавливают несколько штук бывших в употреблении.

Технология производства

При производстве фланцев используют несколько способов:

- Центробежное литье

- Штамповка или ковка

- Резка из листа стального проката с использованием лазерного инструмента.

- Горячая поковка из заготовок в виде прокатных колец.

- Полуручной способ с использованием станков ЧПУ или токарно-фрезерных полуавтоматов.

Наиболее производительным способом, часто используемым для выпуска серийной партии, является штамповка, осуществляемая в закрытых формах – штампах. Наименее затратным является способ резки деталей из листовой стали. Способ требует дополнительного ультразвукового контроля на отсутствие каверн.

В процессе изготовления деталей производятся регулярный контроль качества. От качества фланца зависит работоспособность магистралей, при выходе из строя которых или авариях пользователь будет нести существенные потери. Одним из основных тестов является проверка на механическую целостность и ровность поверхности.

В настоящее время закупается большое число импортного оборудования, адаптированного под международные стандарты. На предприятиях налажен выпуск фланцев «переходного типа», сочетающего параметры разных систем стандартизации.

Для защиты фланцевых соединений от воздействия агрессивных сред, фланцы покрывают специальными материалами, которые увеличивают срока эксплуатации. Поверхностный слой стали обрабатывается никелем, хромом, цинком и иными материалами, препятствующими преждевременному разрушению. Вид покрытия определяется заказчиком.

Сборка фланцевого соединения

Чтобы стыки на трубопроводе были надежными, все виды фланцевых соединений собирают в строго определенном порядке. Сначала с небольшим усилием затягивают произвольно выбранный болт, затем диаметрально противоположный. Следующая пара должна отстоять от первой на четверть окружности. Остальные болты затягивают в таком же порядке. Если на фланцах только 4 отверстия затяжка выполняется крестообразно.

Читайте также: Технология чеканки чугунных труб. Как чеканить чугунные трубы водопровода

Чтобы усилие распределялось равномерно, завершающую часть монтажа проводят инструментами, позволяющими его контролировать:

- гидравлическим натяжным устройством;

- пневматическим гайковертом;

- ручным динамометрическим ключом;

- гидравлическим динамометрическим ключом.

Ручную затяжку доверяют только опытным работникам. В течение первых суток работы из-за вибраций, усадки материала прокладки, изменения температуры прочность соединения снижается до 10%. Поэтому в этот период требуется проведение подтяжки гаек.

Монтаж всех видов фланцевого соединения несложен, однако его проведение разрешается только специально обученным слесарям. При прокладке или ремонте трубопроводов с агрессивными средами или работающих под высоким давлением, ход работы должен контролировать инженер. Сборка безнапорных систем (канализация, полив) может проводиться неквалифицированными работниками.

Соединения полипропиленовых труб с металлическим компонентом

Когда полипропиленовые системы представлены несущими конечную нагрузку, необходимо учитывать меры предосторожности при подключении их к металлическим трубам или компонентам, сделанным из других материалов.

В таких случаях с целью предотвращения отхода любых несущих нагрузку соединений, может потребоваться механический переход, усиленный внешним образом или привязанный/заблокированный специальными механическими упорами.

Полипропиленовые трубы больших диаметров часто характеризуются несоответствием (в размерах и болтовых отверстиях) соединения с металлической трубой. Конструктивно несоответствие связано с тем, что полипропиленовый экземпляр имеет более толстые стенки.

Особенности сопряжений пластик — металл

При рассмотрении многокомпонентных полипропиленовых трубопроводных систем важно помнить:

Полипропиленовая труба всегда характеризуется размерами по стандарту OD (Outer Diameter), тогда как изделия из металла характеризуются размером номинального диаметра по стандарту DN (Diameter Nominal)

Например, 450-миллиметровый полипропиленовый экземпляр OD Excel (PE100) SDR17 (с отверстием 400 мм) соединяется с 450-миллиметровым PN16 клапаном только с использованием традиционного фланцевого адаптера 450х450 мм.

Фланцевое соединение с металлической арматурой: 1 — крепление пластик-металл с переходом 450 мм на 450 мм; 2 — крепление пластик — металл с переходом 450 на 400 мм

Но тогда получается, что размеры отверстий полипропиленовой трубы и клапана на переходе изменяется от 400 мм (PE) до 450 мм (металл).

Именно фланцевое соединение решает подобную проблему, конструктивно представляя полностью несущий нагрузку фитинг, подходящий для большинства стандартных размеров, выдерживающий высокие нагрузки на растяжение.

Одним из примеров подобного фланцевого соединения является продукт британской компании GPS, обозначенный брендом «SlimFlange».

Уникальный тонкий фланец для полипропилена

Уникальный фланцевый переходник для полипропиленовых изделий поддерживает соединение труб PE с размерами диаметра 250 — 560 мм.

Фланцевый фитинг позволяет осуществлять фактическое или близкое по размеру диаметра соединение полипропиленовой трубы к фланцу стальной (металлической) трубы, аналогичного размера.

Адаптер технологических переходов «SlimFlange» обеспечивает надёжное герметичное сопряжение компонентов трубопроводов, в том числе по схеме пластик — металл

Технико-механическое преимущество фланцевой скрепки «SlimFlange» достигается за счет установки стального обруча на кромочной поверхности полипропиленовой трубы для обеспечения усиливающего эффекта.

Фланцевый обруч оптимизирует полипропиленовую трубу по высоте плеча, создавая повышенную прочностью соединения. Достигаются улучшенные характеристики уплотнения, в том числе, когда фланцы скрепляются впритык.

В отличие от традиционных пластиковых фланцев, тонкие полипропиленовые фланцы (типа «SlimFlange») устраняют необходимость увеличения размера подключаемого клапана либо иного металлического компонента или в случае уменьшения размера.

Фланцевое опорное кольцо допускает свободное вращение, что позволяет легко скреплять болтами клапана или другие детали в области соединения. Также существуют специальные фланцевые адаптеры для пластиковых труб диаметром более 560 мм.

Что касается тонких пластиковых фланцев «SlimFlange» в целом, здесь опорные кольца имеют болтовые отверстия, размеры которых несколько отличаются от опорных колец, установленных на обычных адаптерах фланцевых скрепок полипропиленовых трубопроводов.

Рекомендации по механическим соединениям

Для размеров трубопроводов, где фланцы «SlimFlange» не могут применяться по ограничениям размеров, возможной альтернативой является изготовленный фитинг с фланцем PE уменьшенного размера.

Комбинации соединений в зависимости от особенностей переходов: 1 — ‘комбинированный’ адаптер 450х400 PN16; 2 — ‘комбинированный’ адаптер 600×500 PN16

Однако большие размеры являются причиной снижения прочности. Поэтому такой продукт не подходит для газовой инсталляции.

По причине уменьшения количества отверстий на этом типе фитингов, желательно включать металлическую армирующую пластину между полипропиленовым и металлическим фланцами, чтобы стабилизировать сборку.

Фланцевые соединения пластиковых трубопроводов необходимо выполнять единой сплошной поверхностью или с установкой резиновой прокладки. Для применений в критичных условиях следует дополнительно армировать стальной прокладкой.

Все четыре сопрягаемые поверхности фланцевого соединения должны быть неповрежденными, очищенными от загрязнений.

Стальные усиленные прокладки имеют преимущество с точки зрения соответствия без какого-либо риска экструзии под давлением.

Особенности выполнения монтажа стяжки

Для применений, где возможны значительные временные давления, спецификация профилированных стальных армированных прокладок обеспечивает максимально возможную долгосрочную безопасность.

По возможности, фланцевые соединения следует выполнить до момента производства других соединений. Если такой возможности нет, трубопровод рекомендуется расположить таким образом, чтобы сопрягаемые поверхности были выровнены и плотно соединены друг с другом.

Максимально допустимое расстояние до болтов – 5 мм, независимо от диаметра трубопровода.

Следует использовать только чистые неповрежденные гайки и болты правильного размера. Резьбу на болтах необходимо обработать небольшим количеством смазки. Болты крепления обязательно оснащаются стандартными толстыми шайбами (форма А) с обеих сторон.

Необходимо следить за правильным центрированием прокладки фланцевого соединения до начала затягивания болтов. Гайки и болты требуется затягивать постепенно и равномерно с помощью динамометрического ключа в диагонально противоположной последовательности.

Рекомендуемые последовательности затяжки болтов фланцевых соединений (конечный крутящий момент 5%, 20%, 50%, 75%, 100%) показаны ниже:

Моменты затяжки болтов: 1 — четыре болта; 2 — шесть болтов; 3 — восемь болтов; а — первый квадрант; b — второй квадрант

При работе с диаметрами полипропиленовых труб более 180 мм, рекомендуется привлекать двух слесарей для одновременной затяжки диаметрально противоположных болтов, где это возможно.

Критерии затягивания болтов крепления

Чтобы гарантировать последующую герметичность фланцевого соединения, окончательное затягивание болтов рекомендуется повторить после выдержки паузы по времени в течение часа или двух.

Равномерность затяжки на фланцевом соединении также важна, как и конечные значения крутящего момента. Таблица ниже показывает крутящие моменты для фланцевых соединений полипропилена серий SDR11 и SDR17 (PE80 и PE100).

Таблица типовых моментов затяжки болтов фланцев (PE — PE или PE — М)

| Размер трубы PE, мм | Стандартные фланцы – металл | Полипропиленовые фланцы (SlimFlange) | ||||

| Размер, мм | Болты | Момент затяжки | Размер, мм | Болты | Момент затяжки | |

| 63 | 50 | М16х4 | 35 | — | — | — |

| 90 | 80 | М16х8 | 35 | — | — | — |

| 125 | 100 | М16х8 | 35 | — | — | — |

| 180 | 150 | М20х8 | 60 | — | — | — |

| 200 | 200 | М20х12 | 80 | — | — | — |

| 225 | 200 | М20х12 | 80 | — | — | — |

| 250 | 250 | М24х12 | 100 | 200 | М20х12 | 60 |

| 280 | 250 | М24х12 | 100 | — | — | — |

| 315 | 300 | М24х12 | 120 | 250 | М20х12 | 70 |

| 355 | 350 | М24х16 | 150 | 300 | М24х12 | 120 |

| 400 | 400 | М27х16 | 200 | 350 | М24х16 | 150 |

| 450 | 450 | М27х20 | 250 | 400 | М27х16 | 200 |

| 500 | 500 | М30х20 | 300 | 450 | М27х20 | 250 |

| 560 | 600 | М33х20 | 350 | 500 | М30х20 | 300 |

| 630 | 600 | М33х20 | 400 | 500 | М30х20 | 300 |

| 710 | 700 | М33х24 | 400 | 600 | М33х20 | 400 |

| 800 | 800 | М36х24 | 450 | 700 | М33х24 | 400 |

| 900 | 900 | М36х28 | 450 | 800 | М36х24 | 450 |

| 1000 | 1000 | М39х28 | 500 | 900 | М36х28 | 450 |

| 1200 | 1200 | М45х32 | 550 | 1000 | М39х28 | 500 |

Источник https://spark-welding.ru/montazh-i-remont/svarka-flancev-k-trube.html

Источник https://svarkaprosto.ru/tehnologii/flantsevoe-soedinenie

Источник https://arendamanipulyator.ru/montazh-i-remont/sborka-flancevyh-soedinenij.html