Все о фланцевых соединениях

Фланцевые стыки предназначены для создания разъёмного и не менее герметичного, чем сварное, соединения. Назначение фланца – присоединение отводящих труб или трассы к входным патрубкам, ведущим в отсеки и ходы технологического оборудования, например, секции котельной.

Что это такое?

Фланцевое изолирующее соединение – метод стыковки участков трубопровода, где требуется обслуживание без перемонтажа или реконструкции уже имеющейся линии. Это позволяет ускорить прочистку, замену отказавших секций без использования пильно-шлифовального и сварочного оборудования. Трубопроводы, чья система предусматривает организацию дополнительных ответвлений, пересечений и врезок, зачастую не обходятся без разъёмных стыков.

Можно, конечно, использовать муфтово-сгонные секции, однако фланцевые разбираются значительно легче.

Для надёжной стыковки всей трубоходной металлоконструкции используют болты с комплектом гаек, пресс- и гроверных шайб, вворачиваемых в крепёжные отверстия, соседние из которых отстоят друг от друга на одинаковом расстоянии. Фланцевые стыки применяются не только в жидкостных системах трубопроводного обмена внутренней средой, но и в газовых, а также работающих на сжатом воздухе или парах любых жидкостей, нагретых до 100 и более градусов по Цельсию.

Наиболее популярная область применения фланцевых соединений – магистральные и вторично отходящие от них трубы подачи природного газа. Но по фланцевым секциям трубомагистрали гонят и нефть, аммиак, сероводород, оксиды неметаллов, также являющиеся газами в разогретом состоянии. Стальные фланцы применяют в сочетании таких же труб под приварку, однако на практике их всё больше вытесняют трубы ПНД (полиэтиленовые низкого давления), где фланец, имеющий кольцевую отбортовку с внутренней резьбой, навинчивается на пластиковую трубу. Допустимо использовать лишь полиэтилен и полипропилен, обладающие значительной упругостью при температуре от нуля до десятков градусов по Цельсию.

Виды

Фланец компрессионный, обладающий размером, к примеру, в 63 мм, применяется для возведения водопроводных систем, функционирующих на достаточно низком (до 1 атмосферы) давлении, включая мелиоративные инженерные коммуникации. Канализация, где жидкой средой в трубах является сточная или дренажная (ливневая) вода, не нуждается во фланцах с повышенным (10 и более атмосфер) давлении. Фланец обеспечивает переход с 63 мм (ПНД) на 5 см (сталь).

Стык производится путём связывания его через соответствующий фланец. Толщины стенок и резьбового зазора хватит, чтобы создать завинчивающееся разъёмное соединение. Его второе применение – стык для связи с шаровым запором, гидрозатвором и т. д. В комплекте может поставляться металлокольцо, благодаря которому перетяжка пластика, ведущая к появлению трещины на участке трубопровода, исключена. Такие детали не подходят для среды с температурой более 40 градусов. Рабочее давление берётся с запасом – 16 бар (параметр со значением «Ру-16»). Чтобы выбрать подходящее изделие, учитывают разграничение типов (или видов) фланцев по методу стыкования, способу изготовления и по классу давления.

По способу соединения

Способ соединения, как ранее отмечалось, может быть приварным (соединения из стали, например, морозостойкой 09Г2С) и врезным (резьбовое навинчивание). Для надёжного соединения по резьбе применяют фланцы с ободком, толщина стенок на котором составляет не менее 3 мм. Это кольцо наваривается на сам фланцевый «блин», затем полученное соединение отшлифовывается, получившаяся конструкция проверяется на отцентрованность, а далее на внутренней стороне стенок отбортовки режется резьба.

Так, для 50-миллиметровой трубы (приближённо это 2 дюйма) всё тот же 63-миллиметровый фланец предусматривает толщину стенок отбортовки приблизительно в 6,5 мм. Помимо 63х2, востребованы и другие похожие размеры, например, 110х4. Зависимость меньшего значения от большего в этой маркировке не всегда линейна.

Соединение приварным методом производится неразъёмным способом: на отрезок трубы навариваются два фланца с разных её концов. Соединение врезкой может потребовать лишь нарезания на уже существующей трубе резьбы. Далее резьба обматывается по канавкам ФУМ-лентой, паклей с нанесённой на неё термопастой. Затем фланец привинчивается на этот нарезной конец трубы.

Фланцы с шипом и пазом устроены следующим образом. Шип – один кольцевой бортик, паз – два, отстоящих друг от друга на ширину шипа. В результате соединение обеспечивается с куда более тонкой прокладкой, представляющей собой кольцо, чьи внешний и внутренний диаметры равны диаметрам шипа. Кольцо-прокладка вставляется и запрессовывается в паз одного из фланцев, затем в этот технологический канал вставляется шип второго фланца.

По способу изготовления

Фланцы изготавливают из средне- и высоколегированной сталей. Марки стали для фланцев учитываются по ГОСТу 12816-80. Распространённым способом является выделка фланцевых изделий горячим штампованием на кузнечном оборудовании. «Блин» штампуется, в результате образуются симметрично прорезанные отверстия, которые затем дорабатываются на токарном оборудовании. Альтернативы кузнечному штампованию – газовое разрезание, отливание в форме. Последний способ подразумевает вращение с использованием центробежного отливания.

По классу давления

Кованая сталь марки ASME-B16.5 использует 7 классов давления: 150, 300, 400, 600, 900, 1500 и 2500. Чем выше номинал класса, тем больше допустимое давление в трубопроводе. Класс давления обусловливается объёмом стали, затраченной на производство одной пары. Маркировка классов – безразмерная величина. По этому стандарту здесь учитывается количество фунтов на дюйм.

Используя конвертер величин, легко перевести это в атмосферы (килограммы давящего воздействия на квадратный сантиметр площади трубопровода). При повышении температуры с +20 до +450 по Цельсию разрешённое давление может уменьшиться до 5 раз: сталь, ослабленная разогревом, даёт больше возможностей воде, газу или пару вырваться наружу. Некоторые стали из одной фазы могут уже при этой температуре перейти в другую: например, карбидная структура преобразовывается в графитную.

Дополнительные элементы

Одних фланцев, как показывает практика, мало для обеспечения высококачественного стыка. В качестве дополнительных элементов применяются следующие решения.

- Болты и гайки с набором гровер- и прессшайб. Гроверная шайба, являясь витком пружины, не даёт соединению развинтиться от вибрации, вызываемой, к примеру, гидроударами при резком перекрытии воды, пара или газа на вентиле (задвижке) или кране. Это позволяет закрутить гайки до упора, не прибегая к их фиксации на витках болтов с помощью точечно-контактной сварки, что привело бы к порче крепежа и необходимости его спиливания/расточки.

- Уплотнение из резины создаёт герметизацию. Вместо резинового кольца может использоваться и клей-герметик. Это даёт возможность создать так называемое резиноподобное соединение, полностью или частично заменив вырезку из настоящей резины. Вместо резины могут применяться и другие термостойкие уплотнители, к примеру, эбонит либо композитные материалы на основе каучука.

Минимальное требование – резина должна выдержать нагрев хотя бы до 120 по Цельсию.

- Защитный кожух поставляется для закрытия фланцестыка на трубопроводе. Он может быть дополнен патрубком внештатного сливания. Изделие показано при использовании в качестве внутренней среды в трубе жидкости с химически активным составом. При этом оцинкованная или нержавеющая прослойка исключает вредное воздействие такой среды до определённой концентрации химреагента в воде.

Как и фланец, кожух не подходит для превышения температуры больше, чем на 450 градусов. Если подходящих кожухов в продаже не нашлось, потребитель вправе сделать заказ на изготовление изделий типоразмеров, подходящих в каждом конкретном случае.

Расчет и монтаж

Недостаточно просто поставить фланцы друг напротив друга, совместив их согласно правильно произведённому подбору. Потребуется и затягивание болтовых соединений. Чтобы качество стыка осталось неизменно высоким, следует выбрать наиболее высокоточные изделия, соответствующие друг другу.

Например, допуски шипа и паза не должны заметно расходиться друг с другом.

Для высококачественного монтажа фланцевого стыка сделайте следующее.

- С поверхностей (особенно соприкасающихся друг с другом участков на разных фланцах) очищают и удаляют остатки жира с помощью ацетона (спирта, растворителя-646, дихлорэтана или иного органически активного средства).

- Просматривают фланцы на присутствие (отсутствие) насечек, выбоин, вмятин, свидетельствующих как об отбраковке на производстве, так и о неправильных перевозке и хранении партии фланцев на складе.

- С резьбовой зоны снимают технологические заусенцы, далее стыкуемую часть покрывают машинным (индустриальным) маслом, смазкой или масляной отработкой.

- Устанавливают по центру прокладку. В паз её вставить легче при монтаже беспазно-бесшиповых фланцевых деталей. Бывшие в использовании прокладки брать незачем: их срок службы на новых изделиях заметно укорачивается, так как на предыдущих стыках они уже проработали довольно долгое время.

После установки болтов производится закручивание гаек до момента начала затягивания. Затем болты по одному затягиваются равномерно. Для четырёхболтового крепления используют последовательность затяжки по принципу «через один». Для затягивания болтов имеет смысл использовать тарировочный ключ. В него вмонтирован динамометр: если не довернуть болтовое соединение, то крепление может разойтись при гидроударах, если же перетянуть, будут рваться сами болты.

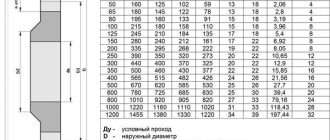

Затягивать весовым ключом гайки нужно до значения, которое рассчитано в соответствии с данным стыком. Для разных по условному диаметру (ДУ) фланцев используется своё значение усилия затяжки. Альтернативный способ закрутить соединения на фланцах – применить гидравлику для затягивания гаек, а для ускорения процесса предварительного закручивания гаечных соединений применяются пневматические гайковёрты.

Если соединений немного, а повышенная точность монтажа не особо критична, то гайки затягиваются вручную: простым рожковым, трубчатым или разводным ключом.

Расчёт ввода в эксплуатацию стыковых секций трубопроводов показывает, что усилие стягивания в первые сутки после монтажных работ ослабляется на одну десятую. На второй день следует с помощью всё того же весового ключа пройтись по всем соединениям. Ослабленные затяжки подтягиваются вновь до расчётного усилия.

Требования по сборке фланцестыковых секций учитывают не только условный диаметр, но и распирающее усилие (РУ), а также расчётное давление в системе. Это позволяет максимально высококачественно смонтировать трубные сегменты, обеспечив трубопроводам эксплуатацию без замены фланцев и прокладок на протяжении ряда лет с учётом периодического окрашивания всего воздуховода или газопровода.

Как приварить фланец к трубе: монтаж фланцевых соединений

Фланцевое соединение довольно часто используют вместо обычной сварки, а тем более на фитинг.

Фланец гарантирует не менее прочное и герметичное соединение, но при этом разъемное, чтопозволяет в любой момент демонтировать часть трубопровода для ремонта, например, или присоединения дополнительных секторов.

Сварные соединения трубопроводов

Типы, конструктивные элементы и их размеры установлены ГОСТ 16037-80 в ред. 1991г.

Условные обозначения способов сварки

Читайте также: Фитинги для металлопластиковых труб — виды, монтажа, особенности

трубопроводов из сталей: ручной дуговой сварки Р; дуговой сварки в защитном газе: ЗП — плавящимся электродом; ЗН — неплавящимся электродом; Ф — дуговой сварки под флюсом; Г — газовой сварки.

Конструктивные элементы и размеры сварных соединений стальных трубопроводов приведены в табл. 22.

Технические требования и принятые обозначения.

1. При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами — соответственно типы сварных соединений труб с трубами или труб с фланцами.

2. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных ниже в табл. 22а, должны производиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва. При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 22а, на детали, имеющей большую толщину, должен быть сделан скос до толщины тонкой детали. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Как высчитать размер шва?

Во-первых, запомните, что размер шва зависит от самой трубы. Приварка фланцев к стальным трубопроводам в таком случае будет регулироваться шириной внутреннего шва.

Во-вторых, как правило, он приравнивается к толщине стенки, высотой, колеблющейся в диапазоне от 0,5 до 1 см. Шов внешнего сечения, по правилам сварки должен превосходить шов внутреннего в толщине.

Теперь, когда мы определились с типом вашего фланца, можно приступать к работе. Здесь опять же возникает вопрос.

22а. Разность толщин свариваемых деталей

Толщина тонкой

детали

Разность толщин

деталей, мм

3. Шероховатость обрабатываемых под сварку поверхностей не более 80мкм.

4. Остающиеся подкладки и муфты должны изготовляться из стали той же марки, из которой изготовлены трубы.

Читайте также: Что такое «Американка» в сантехнике: виды и варианты фитингов

Для труб из углеродистой стали допускается изготовлять остающиеся подкладки и муфты из сталей марок 10 и 20 по ГОСТ 1050-88.

5. Зазор между остающейся подкладкой и трубой для сварных соединений, контролируемых радиографическим методом, должен быть не более 0,2мм, а для соединений, не контролируемых радиографированием, — не более 0,5мм. Местные зазоры для указанных соединений допускаются до 0,5 и 1,0мм соответственно.

6. Зазор между расплавляемой вставкой и торцовой или внутренней поверхностью трубы должен быть не более 0,5мм.

7. В сварных соединениях отростков с трубами допускается присоединение отростков под углом до 45 ° к оси трубы.

8. В сварных соединениях У18 и У19 размеры е и g в сечении А-А должны устанавливаться при проектировании; при этом размер е должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия, на величину до 3мм, а размер а должен быть не менее минимальной толщины стенки свариваемой детали.

9. Швы с привалочной стороны фланцев допускается заменять развальцовкой конца трубы.

10. Предельные отклонения катетов углового шва К, К1 от номинального в случаях, не оговоренных в табл. 22, должны соответствовать:

+5мм при К > 12мм.

11. Допускается выпуклость углового шва до 2мм при сварке в нижнем положении и до 3мм при сварке в других пространственных положениях. Вогнутость углового шва до 30% величины катета, но не более 3мм.

12. Для сварных соединений труб с толщиной стенки более 4мм допускается сварка корня шва способом, отличным от осевого способа сварки.

Допускается ли сварка перехода к фланцу

Группа: Участники форума Сообщений: 363 Регистрация: 8.4.2010 Из: Санкт-Петербург Пользователь №: 51288

Группа: Участники форума Сообщений: 363 Регистрация: 8.4.2010 Из: Санкт-Петербург Пользователь №: 51288

Очень помогли. Я изначально полагала, что это разрешено и, когда строители спросили, ответила утвердительно, а потом начали мучать сомнения))

Группа: Участники форума Сообщений: 38 Регистрация: 3.3.2006 Пользователь №: 2281

ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

Читайте также: Соединительная запорная арматура и фитинги для труб ПНД

6.2.6. Расстояние от поперечного сварного соединения до края опоры или подвески должно обеспечить (при необходимости) возможность его термообработки и контроля. Расстояние от штуцера или другого элемента с угловым (тавровым) швом до начала гнутого участка или поперечного сварного шва трубопровода должно быть не менее наружного диаметра трубы, но не менее 50 мм для труб с наружным диаметром до 100 мм. Для труб с наружным диаметром 100 мм и более это расстояние должно быть не менее 100 мм. Длина прямого участка между сварными швами двух соседних гибов должна составлять не менее 100 мм при условном диаметре менее 150 мм и 200 мм при условном диаметре от 150 мм и выше. При применении крутоизогнутых отводов допускается расположение сварных соединений в начале изогнутого участка и сварка между собой отводов без прямых участков.

6.2.7. Расстояние между соседними сварными соединениями и длина кольцевых вставок при вварке их в трубопровод должна быть не менее 100 мм.

Группа: Участники форума Сообщений: 363 Регистрация: 8.4.2010 Из: Санкт-Петербург Пользователь №: 51288

Группа: Участники форума Сообщений: 363 Регистрация: 8.4.2010 Из: Санкт-Петербург Пользователь №: 51288

Группа: Участники форума Сообщений: 3846 Регистрация: 13.2.2008 Пользователь №: 15519

Увы, и Ах. Смотрите п.6.2.7. в ссылке предыдущего поста, мож прокатит. (Слова-то, «цилирдрической» во встаывки, нету!).

Сообщение отредактировал vadim999

Группа: Участники форума Сообщений: 363 Регистрация: 8.4.2010 Из: Санкт-Петербург Пользователь №: 51288

Просто это реально противоречит здравому смыслу.

Вставка нужна, чтобы зона термического влияния не затронула соседний шов. Но переход-то имеет свою длину, и пофиг с чем его сваривать с трубой, или с другим переходом, швов на этот отрезке (чаще меньше 100 мм) всё равно будет два, а с целью минимизации швов логичнее фитинги друг с другом сваривать.

Группа: Участники форума Сообщений: 3846 Регистрация: 13.2.2008 Пользователь №: 15519

Просто это реально противоречит здравому смыслу.

Вставка нужна, чтобы зона термического влияния не затронула соседний шов. Но переход-то имеет свою длину, и пофиг с чем его сваривать с трубой, или с другим переходом, швов на этот отрезке (чаще меньше 100 мм) всё равно будет два, а с целью минимизации швов логичнее фитинги друг с другом сваривать.

А если мерить не длину осевой линии перехода, а длину его образующей. Не прокатит?

Группа: Участники форума Сообщений: 1168 Регистрация: 30.5.2007 Из: Черкассы Пользователь №: 9054

Группа: Участники форума Сообщений: 1365 Регистрация: 18.1.2008 Из: Неважнобург Пользователь №: 14594

Да нет никаких запретов как на сварку переходов к переходу, так и отводов к переходу, или отвода к отводу. Есть ГОСТ 16037-80* на сварку трубопроводов. Вот на него и ссылайтесь. Толщина стенки, скос кромок ваших изделий подходят под один из типов сварки указанный в этом стандарте (С2 или С17 в вашем случае). А инспектору вашему остается лишь пожелать опыта побыстрее набраться.

Сообщение отредактировал GASPAR

Группа: Участники форума Сообщений: 25671 Регистрация: 4.12.2006 Из: 97 Пользователь №: 5032

Группа: Участники форума Сообщений: 1365 Регистрация: 18.1.2008 Из: Неважнобург Пользователь №: 14594

Если в ГОСТ впиндюрить все возможные трубопроводные детали, то это будет том круче «война и мир». Посути два перехода — отрезки труб и всего-то. Это во первых. Во вторых — указанные виды соединений сам проектировал многократно и строили — ни от одной экспертизы, ни на одной приёмке замечаний не было. В третьих, собственно — каким документом это запрещается? Вот верно — никаким. В четвёртых — к чему нужна вставка между деталями этими ? Лишний стык на газопроводе?

Сообщение отредактировал Gemini

Читайте также: Фланцевое соединение полиэтиленовых труб: возможные варианты

Классификация изделий

Общее строение детали представляет собой кольцои пластину с отверстиями по краю. Чтобы обеспечить герметичность между элементами, устанавливают еще и прокладку изрезины в соответствии с назначением трубопровода – кислотостойкой, термостойкой. Соединяют кольцо и пластину с помощью крепежа – болтов с гайками или шпилек.

По ГОСТ выделяют несколько разных видов фланцев. По чертежам отличия их хорошо заметны.

Виды сваривания фланцев

Соответственно, и приварка деталей к трубопроводу производится несколько по-разному.

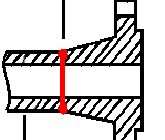

- Воротниковый – характерным признаком является приварная горловина в виде конического концентратора. Такая форма позволяет более равномерно распределять давление. Воротниковая модель предназначена для коммуникаций с высоким давлением и высокой температурой носителя. Приваривается сплошным или V-швом.

- Раструбной – используется на трубах с малым диаметром, работающих под большим давлением. Минус изделия – некоторая нестойкость к коррозии. Приварка раструбной детали производится с внешней стороны угловым швом. Нужно сохранять люфт в 1,6 м, чтобы нейтрализовать эффект теплового расширения.

- Сквозной – или свободно вращающийся. Приварка сквозной трубы к фланцу по ГОСТ не производится, так как сквозной вариант применяется специально для того, чтобы деталь можно было заменить по мере необходимости. На фото – сквозное фланцевое соединение.

- Глухой – плоский диск с отверстиями. Это приспособление необходимо для заглушки концов трубопровода. Элемент неразборной, однако он только закрепляется, а не сваривается.

- Плоский – кольцо и пластина одинакового размера. Приварка плоского фланца к трубе заключается в креплении кольца, в то время как пластина остается свободного вращающейся. Он выдерживает давление до 2,5 МПа.

- Накидной – для его использования кромки труб должны быть идеально ровными, так что он не настолько универсален, как воротниковые модели. Накидной приваривается угловыми швами с внешней и с внутренней стороны.

- Резьбовый – используется на трубопроводах небольшого диаметра, где возможно сделать резьбу. Сварка при его установке используется крайне редко.

Наружняя приварка фланца

Расценки на изделия заметно отличаются. Однако стоимость переделяетсяскорее размерами пластин, а не их конструкцией, и весом, конечно же. Согласно ГОСТ изготавливаются они из углеродистой, легированной или нержавеющей стали, а такжековкого чугуна. Расценки на металл и определяют стоимость приспособлений.

Методы крепления

Обычно зазор оставляют, однако если он не требуется, можно приваривать техникой лодочка. Когда люфт нужен — варят угловыми швами.

Таким образом, выделяют 2 метода приварки:

- шов с одной стороны по трубе — встык. Подходит для воротникового типа изделия;

- по двум сторонам стенки трубы. Сразу фланец фиксируют с лицевой стороны, а после этого с внутренней. Варить с внутренней стороны необходимо для уплотнения шва. Этим методом фиксируют плоские фланцы.

Провести такие работы достаточно сложно. При сварке используют несколько типов швов — вертикальные, потолочные, горизонтальные. Проводить такие работы должен высококвалифицированный сварщик.

ГОСТ 16037-80 на сварные соединения ручной дуговой сваркой

Ручная дуговая сварка труб остается одним из самых распространенных способов монтажа трубопроводных систем, являющихся как самостоятельными транспортно-распределительными сетями, так и компонентами технологического оборудования. Высокое качество стыков трубопроводных комплексов — это залог их безопасного функционирования.

Способы сварки, типы стыков, геометрические параметры и типовые размеры, а также способы разделки кромок — все это регламентировано в ГОСТ 16037-80 ручная дуговая сварка соединения сварные. Строгое соблюдение требований стандарта при проектировании, формировании технологического процесса и выполнении сварки стальных трубопроводов обеспечивает должный уровень качества.

Сварка деталей трубопроводов

#1 grindush

- Имя: Скрементов Константин Сергеевич

- Сфера деятельности: Ремонтное обслуживание

Собственно, суть проблемы: на участке технологического нефтепродуктопровода в пределах перекачивающей станции имеются участки с ненормативными элементами трубопровода, подлежащие замене. На узком отрезке трубопровода имеется последовательный переход с большего диаметра на меньший два раза подряд. Профиль трубопровода в этом месте исключает возможность вставки катушки из трубы между двумя переходами диаметров. А, насколько мне не изменяет память, сварка деталей трубопровода и запорной арматуры различной толщины и диаметра возможна путем вварки переходного кольца из трубы того же диаметра и свойств.

С другой сторны, «Исходя из недопустимости перекрытия зон термического воздействия сварных швов — они должны располагаться не ближе 100 мм друг от друга (по минимуму) а по норме = зависит от толщины металла. » (взято тут: https://www.proekt-gaz.ru/forum/2-766-1). И еще: ПБ 03-585-03

ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

6.2.6. Расстояние от поперечного сварного соединения до края опоры или подвески должно обеспечить (при необходимости) возможность его термообработки и контроля. Расстояние от штуцера или другого элемента с угловым (тавровым) швом до начала гнутого участка или поперечного сварного шва трубопровода должно быть не менее наружного диаметра трубы, но не менее 50 мм для труб с наружным диаметром до 100 мм. Для труб с наружным диаметром 100 мм и более это расстояние должно быть не менее 100 мм. Длина прямого участка между сварными швами двух соседних гибов должна составлять не менее 100 мм при условном диаметре менее 150 мм и 200 мм при условном диаметре от 150 мм и выше. При применении крутоизогнутых отводов допускается расположение сварных соединений в начале изогнутого участка и сварка между собой отводов без прямых участков. 6.2.7. Расстояние между соседними сварными соединениями и длина кольцевых вставок при вварке их в трубопровод должна быть не менее 100 мм.

Возникает вопрос: Есть ли прямая ссылка на пункт нормативного документа, строго запрещающий варить две детали трубопровода между собой, или наоборот, разрешающий творить такие вещи? Вопрос из области трубопроводного траснпорта нефти и нефтепродуктов, но приветствуются любые дельные мысли из других отраслей.

Условные обозначения соединений

В стандарте описаны три типа сварных соединений трубопроводов:

- стыковые, обозначаются литерой С

- угловые, литерой У

- нахлесточные, обозначаются литерой Н.

Внутри каждого типа актуальный стандарт детализирует множество подтипов в зависимости от:

- вида сварного шва;

- числа сторон проварки;

- конфигурации подкладки;

- ее съемности;

- без скоса, со скосом одной или двух кромок;

- формы сечения кромок

- формы сечения шовного материала

- способа сварки;

- толщины стенок;

- диаметра трубы.

Пример обозначения типа С13.

В условное обозначение, кроме типа, входит признак замкнутости линии, способ сварки, параметры катета и вспомогательные символы. В соответствии с ГОСТ 16037 80 используется сварка аргоном, под флюсом и газом. Работа в атмосфере защитных газов может выполняться как плавким, так и неплавким электродом. Обычно трубы выполняют из углеродистой стали. Для работы в агрессивных средах применяют нержавеющие сплавы. Реже используются сплавы цветных металлов.

Способы приварки фланцев

От правильности соединения элементов трубопровода зависит герметичность системы. Приварку диска осуществляют по двум методикам:

- Приварка встык подразумевает образование шва по всей окружности проката в одном месте.

- Приварка надетого диска по двум стенкам: наружной и внутренней.

Работа с фланцами требует опыта, такую сварку новичкам не доверяют. Любой перекос плоскостей под приварку приводит к разгерметизации стыкового узла, увеличивает риск прорыва магистрального трубопровода высокого давления.

Типы сварных швов

Стыковые швы используются при сварке кольцевых стыков труб в соответствии с ГОСТ. Такие соединения обозначаются С1-С53

Они выполняются одно- и двухсторонними, с прямолинейным и закругленным скосом кромок и с расточкой.

В односторонних швах может быть предусмотрена съемная или остающаяся подкладка, а также расплавляемая вставка.

Соединения секторов на повороте трубопровода выполняется со скосом кромок и обозначаются С54-С55.

Соединения фланца и трубопровода обозначается как С56

Пример обозначения углового соединения типа У2.

Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

Технические рекомендации

Плоский фланец приваривать к отводу без катушки не рекомендуется, потому как соединение выполняется угловым швом — получается жесткая конструкция, испытывающая сложную нагрузку. Герметичность шва при определенных условиях (например, при тепловом расширении в момент подачи горячей среды) может нарушиться.

Воротниковые («с юбкой») и свободные (с отбортовкой) фланцы привариваются более простым и надежным стыковым швом — получается устойчивое к нагрузкам растяжения и сжатия соединение.

Выполняя соединение фланца с отводом или переходом, следует предусмотреть возможность свободной вставки/съема болтов или шпилек при сборке/разборке фланца.

Разделка труб под сварку

ГОСТ регулирует виды и характеристики подготовки к сварным работам для различных типов соединений:

- стыковых;

- угловых;

- нахлесточных.

Читайте также: Фитинги для труб отопления: рекомендации, как правильно выбрать и самостоятельно подключить к радиатору (батарее)

Перед началом сварочных работ необходимо проводить подготовку. В нее входит:

- механическая зачистка, выполняется с целью удаления пыли, следов коррозии, оксидной пленки;

- химическая обработка, для удаления масложировых пятен и окисной пленки;

- разделка кромок.

Разделка проводится с помощью механической обработки кромки. При монтаже трубопроводов она выполняется специальными машинами. Во время ремонтных работ допускается выполнение разделки с помощью угловых шлифмашин.

Разделка кромок выполняется при толщине заготовок от 4 мм.

Для угловых соединений под отводы выполняют скашивание одной или обеих кромок под углом 45 о .

Стыки на трубопроводах подразделяются на поворотные и неповоротные.

Сварка стальных трубопроводов ГОСТ 16037 рекомендует применять по возможности поворотные стыки. Они варятся в наиболее удобном и выгодном нижнем сварочном положении, разделка кромок для него выполняется одинаково по всему периметру стыка.

Неповоротный стык приходится варить во всех сварочных положениях, переходящих одно в другое по мере продвижения по шву вокруг трубы.

Разница между толщиной стенок соединяемых встык труб не должна быть более 10% и не превышать трех миллиметров. При этом ширина зазора должна быть постоянной по всему стыку и находиться в переделах от 2 до 3 мм.

[stextbox того, как начать монтаж, необходимо обработать кромки и околошовную зону на 20-30мм, очистив ее от механических загрязнений, следов коррозии и масложировых пятен.

Перед основной электродуговой сваркой торцы труб прихватывают друг к другу:

- трубы до 300 мм в диаметре: 4 прихватки;

- свыше 300 мм- равномерно через каждые 200-300 мм.

Трубы с толщиной стенок 12 мм и более проваривают в три приема. На первом этапе формируют корень шва в виде валика с возвышением 1,5-3 мм, равномерно распределенного по длине стыка. Электрод при этом следует вести возвратно-поступательно.

Нормативные документы

Для всех вышеперечисленных случаев применимы пункты 3.2.14, 3.2.15 и 3.2.16 Правил устройства и безопасной эксплуатации технологических трубопроводов (ПБ 03-108-96). В них говорится следующее:

Проектирование и работы должны вестись так, чтобы в дальнейшем располагать возможностью контролировать сварной шов и, при необходимости, выполнять его термическую обработку. Если для проекта используются трубы с толщиной металла менее 8 мм, то от одного сварного шва до другого следует отступать, как минимум, 50 мм, если более 8 мм — 100 мм. Во всех остальных случаях между сварными швами должно быть расстояние, троекратное номинальному значению толщины материала.

Если в проекте есть опоры, то в случае толщины стенок труб до 50 мм от них следует отступить 50 мм, более 50 мм — 200 мм.

Чтобы выполнить сварной шов, от начала гиба отвода следует отступить 50 мм — это для трубопроводов с наружным диаметром труб до 100 мм и, как минимум, 100 мм — для наружных трубных диаметров более 100 мм.

Каждый конкретный случай рассматривается в индивидуальном порядке, если невозможно соблюсти расстояния, указанные в первых двух пунктах. Вопрос решается проектировщиком или специализированной научно-исследовательской организацией с учетом технологических параметров.

А еще есть ПБ 10-573-03 (для трубопроводов пара и горячей воды). Здесь нас интересуют пункты 2.3.8 и 2.3. В них разрешается выполнять сварные соединения крутоизогнутых отводов в начале закругления. Допускается их сварка напрямую, без дополнительных прямолинейных участков.

Подытоживая вышеизложенное, получается, что при выполнении определенных условий, приваривать фланец к отводу без катушки можно. При этом стоит учесть некоторые технические моменты.

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Допускается ли сварка перехода к фланцу

Ну у меня фланцевая арматура и присоединяется к фланцам, те у нее есть ответные фланцы. Это я уже ответный фланец хочу приварить к тройнику. С двух сторон у меня тройники, поэтому пространство ограничено. Местоположение тройников желательно не двигать, тк я вношу изменения в проект, которую делала другая организация. 45 мм уже с учетом ответных фланцев.

на практике думаю возможно, вот только для трубы 200 расстояние между сварным швами, если мне не изменяет память, должна составлять уже мин. 100мм, но вариант приваривания фланца к тройнику еще хуже

? Да хоть труба 500, хоть 800 всё одно пункт 10.32.

Приложила план. Прошу не обращать на линии, это перевод чертежа из PDF в Автокад.

Просто на будущее хочу знать, можно ли ответный фланец с задвижкой приварить непосредственно к тройнику?

у меня автокад 2006 — не могу открыть

Угробите задвижку от перегрева в процессе сварки. А Вы видели на театре примерно такое объяление. «Вход в зрительый зал в постельном белье, запрещен». Примерно такое, вы и пытаетесь найти. Так и скажите руководителю, что в белье-низя. ТОЧКА.

Проблема, в случае необходимости замены этой задвижки в отопительный сезон, по умолчанию.

Там запорная задвижка на городской обратки в схеме ИТП, для переключения обратных потоков из Т/О или сразу в обратку или через Т/О-ки ГВС. Действительно тесновато.

у меня автокад 2006 — не могу открыть

А где написано, что можно непосредственно к тройнику приварить фланцевое соединение? А про то, что между сварными швами минимум 100 мм написано ПБ 03-573-03 п. 2.3.6 (это к тому что «к фланцам приваривается либо патрубок(длиной не менее 100 мм ,либо полдиаметра проходного сечения), либо конец трубопровода, а не какое либо изделие, то не скажу где встречал»). Ведь это как раз считается два параллельных шва на трубопроводе.

Чертеж не открываем у меня,но. а там обязательно именно штампованные тройники применить? Если трубопровод и к нему просто подходит другой, то и стыков будет по другому размещаемо на таком узелке. И исчезает промежуточный этот стык с которым и проблема т.е. типа тройник сам длинней и уже и фланец привариваем нормально станет.

Чертеж не открываем у меня,но. а там обязательно именно штампованные тройники применить? Если трубопровод и к нему просто подходит другой, то и стыков будет по другому размещаемо на таком узелке. И исчезает промежуточный этот стык с которым и проблема т.е. типа тройник сам длинней и уже и фланец привариваем нормально станет.

Вспомнилось прошлое. В проектный институт попал после «долг Родине» и после «прорабства» и всё было «диковато». «Рисует» установочный узел женщина за соседним столом и «мм» высчитывает, чтоб вписаться в «пространство». Вписалась и рада. Победила. Спрашиваю, а теперь представь, как туда человек залезит, что «собрать и разобрать»? У него у рука и ключ и им тоже «пространство» потребуется, да и сам он не «карлсон с мотором».

Забывать про «обслуживание» и не создавать «условий»- это же «грех»! Тяжкий.

«Ай, да Пушкин! Ай, да сукин сын!»(с)

ЗЫ. Своих слов для данного случая — нетути, не держим»с.

Соединение стальных труб фланцами — пошаговая инструкция

Фланцевые соединения были изобретены в Германии, поэтому и название происходит от немецкого слова Flansch. Фланец представляет собой крепёжный элемент труб с отверстиями для болтов или шпилек.

В некоторых случаях герметичные трубы требуют присоединения дополнительных элементов, например, насосов, задвижек или контрольно-измерительной аппаратуры. В данном случае применение сварки становится невозможным и применяют для крепления изделий применяют фланцы. Также фланцевые соединения используют для стыковки частей трубопровода. Фланцы являются самыми популярными соединительными элементами в промышленности.

Их популярность обусловлена прочностью, долговечностью, возможностью многократного использования (монтажа и демонтажа)

Рисунок 1. Фланцы

Читайте также: Монтаж полипропиленовых труб для водопровода фото и видео

Высокая прочность фланцевых соединений позволяет использовать их на трубопроводах высокого давления. При правильной установке и соблюдении ряда других требований, они обеспечивают хорошую герметичность трубопровода. Диаметр фланца должен соответствовать размерам трубы и не выходить за рамки допустимой погрешности. Поэтому многие производители труб сразу оснащают выпускаемую продукцию крепёжными элементами. Своевременное техническое обслуживание соединительных узлов, в том числе подтяжка болтов позволяет сохранить герметичность труб, фланцы прослужат долгое время. Последнее условие важно при оказании на них механических воздействий, вибрации, нахождении в неблагоприятных климатических условиях и зонах с резкими перепадами температур. Чем больше диаметр трубопровода, тем большей нагрузке подвергаются фланцевые соединения. Для сохранения и поддержания герметичности важна уплотнительная способность прокладок, устанавливаемых между фланцами.

Использование фланцевых соединений для труб малого диаметра экономически нецелесообразно, использование резьбовых соединений дешевле, при этом отвечает всем необходимым техническим требованиям. Фланцевые соединения актуальны для трубопроводов большого диаметра. Они способны перераспределять нагрузки в местах соединения, при специальной обработке они становятся устойчивыми к воздействию агрессивной среды, актуально для химической промышленности, выдерживают высокие температуры и давление.

Фланцы могут иметь прямоугольную, квадратную или круглую форму. Последняя является самой распространенной ввиду простоты исполнения и высокой надёжности. Другие же формы сложны в исполнении и не могут гарантировать сохранения герметичности. Используют их в крайнем случае, когда невозможно использовать круглые.

Типы фланцевых конструкций

Фланцы подразделяются на типы в зависимости от способа их соединения с аппаратами и конструкцией.

Рисунок 2. Типы фланцевых соединений

Наиболее распространенными на территории России являются следующие фланцевые государственные стандарты:

Фланец стальной плоский приватной – ГОСТ 12820-80.

Фланец стальной приварной встык – ГОСТ 12821-80.

Фланец стальной свободный на приварном кольце – ГОСТ 12822-80.

Таблица 1. Варианты исполнения фланцевых соединений.

Фланцы плоские приварные

Используются на стальных трубопроводах и для присоединения аппаратов. Представляют собой плоские кольца, которые приварены к краю обечайки по периметру. Могут быть также с защитным кольцом. Используются при температуре до 300 градусов Цельсия и номинальном давлении от 0.1 до 2.5 Мпа.

Рисунок 3. Плоский приварной фланец

Читайте также: Термоусаживаемые муфты для защиты швов труб ппу изоляции

Рисунок 4. Плоский приварной фланец с защитным кольцом

Воротниковые фланцы

Прочность воротниковых фланцев выше по сравнению с плоскими приварными. Поэтому они применяются при номинальном давлении до 20 МПа.

Имеют несколько конструктивных разновидностей. На стальных сварных аппаратах применяются самые распространенные виды: фланцы кованые и приварные встык. Приварные имеют втулку в виде усечённого конуса, увеличивающую прочность конструкции. Существует также разновидность с защитным кольцом. Выдерживают они температуру от -70 до +300°С и номинальное давление от 1.6 до 6.4 МПа.

Рисунок 5. Фланец приварной с шейкой

Фланцы обеспечивают возможность демонтажа без вырезания части трубопровода. Конусовидная втулка снижает напряжение у основания, перераспределяя нагрузку на трубу.

Фланец может быть сварен из двух частей: основания и шейки.

Рисунок 6. Состоящий из двух частей фланец

В химической промышленности используют кислотостойкие накладки на фланцы. При этом сами они сделаны из углеродистой стали.

Рисунок 7. Фланец с кислотостойкими накладками.

1 – кислотостойкая сталь; 2 – углеродистая сталь

Стальные свободные фланцы на приварном кольце

Состоит из двух деталей – самого фланца и кольца, которое приваривается к трубе. Такая конструкция удобна для монтажа. При этом для составных частей используется одинаковая сталь. Выпускаются в нескольких вариациях.

Фланцы на отбортовке используются при давлении до 0.6 МПа. Основная область их применения – аппараты из цветных металлов — меди или алюминия. Используются с целью экономии материалов, например титана.

Рисунок 8. Фланец свободный на отбортовке

Фланцы на бурте

Порой возникает необходимость замены устаревшей металлической трубы на более современный вариант из полипропилена. При стыковке с неметаллическими аппаратами, в том числе из стекла и пластика, применяют фланцы с буртом. Они выдерживают давление до 10 МПа. На неметаллической трубе располагается фланец с отверстиями для болтов и шпилек, после этого герметично соединяется с металлической трубой. Самые популярные диаметры изделий от 40 до 160 мм.

Читайте также: Зажимная муфта для стальных труб – как это работает

Рисунок 9. Фланец на бурте

Фланцы на резьбе

Применяются на узлах и аппаратах в которых нежелательно применение сварки, а также в тех местах, которые требуют лёгкого демонтажа. Выдерживают высокое давление.

Рисунок 10. Фланец на резьбе

Свободные разборные фланцы

Применяются для скрепления частей из хрупких материалов. Имеют несколько вариантов исполнения. Из двух составных частей фланец изготавливается из чугуна, части стягиваются между собой при помощи болтов.

Рисунок 11. Фланец составной из двух частей

Фланцы с разъемным кольцом более громоздкий, но при этом более экономичный. Монтировать его проще.

Рисунок 12. Фланец с разъемным кольцом. 1 – кольцо из двух половин

Фланцы со стяжными скобами

Скобы устанавливают вплотную, применяют для металлических конструкций, покрытых эмалью. Способствует выдержке температурного режима при обжиге эмали. Применяется при невысоком номинальном давлении, максимальные показатели использования 0.5-0.6 МПа.

Рисунок 13. Фланец со стяжными скобами

Методика выполнения перехода

В любых инженерных системах, как бытового, так и промышленного значения, рано или поздно требуется применение технологий стыковки разнохарактерных труб. Они различаются по трудоемкости процесса, наличия профессиональных навыков, вооруженности спец инструментом. Несмотря на существенные отличия физико-химических свойств стали и полипропилена, существуют несколько вариантов соединения изготовленных из железа и пластика материалов труб.

Резьбовой переход с железа на полипропилен

Способ используются, когда речь идет о манипуляциях с трубами диаметром не более 40мм. Ключевым элементом при осуществлении соединения выступают фитинги. С одной стороны переходник трубы имеет резьбу для металлического окончания, с другой — обычное полое отверстие для спаивания с полипропиленом. Естественно, фитинги различаются:

- по диаметру ( 15, 20, 25мм и т/д);

- по положению резьбы (внутреннее или наружное);

- по количеству отводов (тройник, крестовина);

- по углу отвода (450,900).

Разнообразие фитингов для осуществления резьбового соединения металлической трубы с полипропиленовой настолько велико, что позволяет применять ее в схемах трубопроводах любой сложность с любым количеством поворотов, разветвлений и т.д.

Для осуществления стыковки помимо переходников используются:

- инструмент: труборез, ножницы для полипропилена, сантехнический паяльник, плашка или метчик;

- смазка тля труб, герметизирующие материалы: паста-герметик, фум-лента, пакля.

- Окончание стальной трубы смазывается и производится резьба: наружная плашкой, внутренняя метчиком.

- Переходник навинчивается на резьбу, предварительно смазанную герметизирующим составом. Для герметичности используются также фум-лента, сантехнический лен.

- С помощью сантехнической плойки полипропиленовая труба припаивается к фитингу.

- В конце участка проводятся аналогичные первым трем операции.

- Проверяется прочность стыков эмпирическим путем. Если при открытии крана имеются протечки в местах соединений, работу нужно будет переделывать.

Фланцевое соединение разнородных труб

Преимущества этой технологии — прочность, надежность, возможность повторного монтажа и демонтажа сколь угодно раз, а также применения в различном температурном диапазоне.

Полипропиленовые и стальные трубы имеют различия в определении диаметров. Фланцевый соединитель позволяет при соединении максимально компенсировать разность размеров.

- Железная труба отрезается в нужном месте. Линия купирования должна быть проведена филигранно;

- На трубу устанавливается фланец.

- На полипропиленовую трубу также надевается муфта с фланцем.

- С помощью болтов фланцы фиксируются между собой. Герметичность стыка осуществляется посредством силиконовой или резиновой прокладки-уплотнителя. Затягивание болтов необходимо производить постепенно и равномерно. В операции задействован динамометрический ключ.

- Для придания конструкции большей герметичности через час-два можно повторить затягивание болтов.

- В окончании проводятся испытания надежности консолидации.

Фланцевый переход с металла на полипропилен порой является единственным возможным технологическим вариантом при стыковании труб с большим сечением.

Переход без резьбы и сварки

Работы по стыковке разнородных труб можно выполнить без операций пайки и нарезания. Функциональным элементом в таком варианте будет являться специальная муфта. В структуре такого соединителя присутствует:

- корпус (в идеале из чугуна или стали);

- гайки, обосабливающие корпус с двух сторон;

- шайбы, расположенные внутри муфты;

- прокладки в корпусе для герметизации соединения.

- Вставить металлическую трубу через гайку в муфту до середины. Труба должна пройти через шайбы и прокладки

- С обратной стороны вдеть полипропиленовую трубу в переходник таким же образом

- Крепко закрутить гайки.

- Герметичность происходит посредством сдавливания с обоих сторон прокладок. Проверка производится незатейливым способом – пуском потока воды.

Данный тип соединения стали с полипропиленом относят к виду компрессионных. Его достоинства:

- надежность и прочность стыка;

- независимость от специального оборудования;

- скорость и легкость монтажа;

- продолжительный срок эксплуатации.

Варианты исполнения фланцевых поверхностей

Исполнение поверхностей фланцев регулируется государственным стандартом. Всего существует девять разновидностей. При подборе следует учитывать не только условное давление и проходы, необходимо также принимать во внимание уплотнительные исполнения.

Для свободных фланцев различное исполнение допускается только для приварного кольца.

Рисунок 14. Поверхности фланцев

Читайте также: Отводы канализационные пластиковые 110, размеры и виды

– соединительный выступ; 2 – выступ; 3 – впадина; 4 – шип; 5 – паз; 6 – под линзовую подкладку; 7 – под прокладку овального сечения; 8 – с шипом под фторопластовую прокладку; 9 – с пазом под фторопластовую прокладку.

При стыковке фланцев с выступом и впадиной, номинальное давление может быть до 1.6 МПа. Фланцы с шип-пазом выдерживают до 6.4 МПа. Они применяются на трубопроводах с агрессивными средами, взрывоопасными и ядовитыми. Фланцы с соединительным выступом применяют при условном давлении до 6.3 МПа.

В зависимости от вариантов исполнения, фланцы стыкуются следующим образом.

15. Схема стыковки фланцев

Прокладки фланцевых соединений

Сохранение герметичности соединения частей трубопровода и его надёжность зависит от выбранного прокладочного материала между фланцами. Прокладки могут быть трёх видов: неметаллические, полуметаллические и металлические.

Между фланцевыми соединениями, как бы крепко они не были притянуты друг к другу, существуют пустоты. Прокладки под действием давления заполняют собой все свободное пространство между деталями, не оставляя зазоров. Тем самым достигается герметичное соединение.

Уплотнения могут быть как подвижными, так и неподвижными. Могут использоваться различные материалы: резина, гофра с мягким наполнителем, Герметизация фланцевых соединений может достигаться при использовании металлических прокладок.

Для фланцев с выступами и впадинами, шипами и пазами существует самый широкий выбор прокладок. Они могут быть металлическими, эластичными, из графита, металлографита. Широкое применение находят спирально-навитые прокладки.

Для трубопроводов с ядовитыми и взрывоопасными веществами при исполнении фланцевого соединения с выступами рекомендуется использовать волновые прокладки с ограничительными кольцами, выполненные из эластичного материала с упругим уплотнением. Фланцы, Представленные на рисунке 14 под номерами 6 и 7 используются совместно с линзовыми прокладками. Они могут иметь как овальное, так и восьмиугольное сечение. Фланцы, представленные на рисунке под номерами 8 и 9, предполагают использование фторопластовых прокладок.

При сборке стоит обращать внимание на центрирование прокладки. Необходимо исключить возможность её выдавливания. Размеры прокладки должны соответствовать фланцевым исполнениям. Например, паз и шип у фланцев образуют прочное соединение, прокладка плотно установлена между ними, что обеспечивает прочность стыковки.

Правила затягивания

Равномерное затягивание предусматривает закручивание стержневых крепежных элементов в определенной, проверенной многолетней практикой, последовательности.

- Сначала слегка завинчивается первый, причем любой, болт.

- Потом нужно тоже с небольшим усилием затянуть болт с противоположной стороны.

- Далее затягивается (тоже слегка) третья стержневая крепежная деталь в отверстии, находящемся на конце радиуса, проведенного под прямым углом к диаметру, соединяющему первые два болта.

- Затем такая же операция выполняется с четвертым болтом, установленным диаметрально напротив третьего.

Проще говоря, затяжка стержневого крепежа на фланце с 4-мя отверстиями проводится по схеме «крест-накрест». Такие же начальные манипуляции проделываются с изделием, имеющим 6 монтажных отверстий. Потом затягивается пятый болт, расположенный (см. рисунок) между третьим и вторым. Последний болт, который необходимо завинтить, находится между четвертой и первой крепежной деталью.

Все это – предварительный этап. По его завершению необходимо обеспечить герметичность соединения. С этой целью болты плотно затягиваются в последовательности, описанной выше. При этом важно не разрушить резьбу. Кроме того, нужно создать равномерную затяжку. С этой целью следует использовать специальный инструмент:

- натяжной механизм, оснащенный гидроприводом;

- гайковерт пневматического типа;

- гидравлический либо обыкновенный динамометрический ручной ключ.

Условный проход, его обозначения

Условный проход обозначается Ду, величиной измерения являются миллиметры (мм). Все чаще можно встретить обозначение DN, Ду считается устаревшим, но все также применим.

Основной проход является наиболее значимым параметром, от которого зависит геометрия фланца. При определении основного прохода остальные величины назначаются автоматически. Данный параметр не является тем же самым, что и внешний диаметр трубы. Он означает внутренний диаметр соединения, через который проходит ток среды. Проектируются они таким образом, чтобы обеспечить необходимую пропускную способность трубопровода. При этом пропускающая способность при переходе от одного соединения к последующему должна возрастать на 60-100%.

Величины условных проходов регулируются ГОСТом 28338-89.

Наружные диаметры трубы могут отличаться, при том условный проход будет иметь одинаковое значение. При заказе фланцевого соединения необходимо использовать буквенное обозначение соответствующего диаметра трубы. Если в спецификации не указано буквенное обозначение трубы, то учитываются следующие значения.

Таблица 2. Соответствие условного прохода Ду 100,125 и 150 наружному диаметру трубы.

Трубы, имеющие наружный диаметр 159 мм при толщине стенки 5 мм имеют фактически внутренний диаметр 149 мм. Если толщина стенки составляет 8 мм, то внутренний диаметр лишь 143 мм. При этом в обоих вариантах за условный проход принимают величину 150 мм.

При использовании фланцев с диаметром условного прохода свыше 200 мм, допускается их расточка по внешнему диаметру трубы. Также допускается отклонение от правильной формы круга. Но в таком случае затрудняется стыковка элементов.

Действующие стандарты качества

Для стандартизации продукции существует несколько классификаций, которые работают во всем мире.

- ГОСТ – стандарт качества, действующий в странах СНГ;

- DIN – европейский стандарт;

- ASME/ANSI – стандарт, действующий на территории Японии, США и Австралии.

Согласно приведённым классификациям, созданы таблицы с переводами по указанным значениям.

Давление

Важным параметром при установке фланцевых соединений является условное давление, которое может выдержать узел. На предельные показатели влияют материалы, из которых изготовлены фланцы, геометрические параметры, а также исполнение поверхности соединительного элемента. Данный параметр при проектировании обозначается Ру. Является важным параметром ответственности при проектировании и безопасности трубопровода.

Рабочее давление выражается в нескольких значениях, чаще всего это повышенная масса фланца и точность соединения (меньшие допуски на сопряжения), обязательное использование уплотнительных прокладок.

Показатель давления измеряется в кгс/см2. Также может обозначаться следующими единицами измерения МПа, Па, бар, атм.

В зависимости от типа фланцев, соединения могут выдерживать давление от 25 до 200 кгс/см2.

Материал, из которого изготовлены соединения имеют большое влияние на показатели выдерживаемого давления. Самым распространенным материалом для изготовления фланцев является сталь.

Сталь 20 используется для соединения частей трубопроводов пара и воды. Согласно ГОСТу, обозначается ст.20. Используется при температуре внешней среды от -40 до температуры внутреннего воздействия +475

Сталь марки 09Г2С распространена не меньше, поскольку низколегированная сталь рекомендована к использованию для сварных конструкций. Ее преимущество основано на возможности эксплуатации при температуре внешней среды до -70 градусов Цельсия. Позволяет функционировать трубопроводам нефти и газа в суровых климатических условиях. Верхний предел внутренней рабочей температуры +475 градусов Цельсия.

Криогенными свойствами обладает сталь марки 12Х18Н10Т. Фланцы из нее используют при воздействии на узлы агрегатов агрессивных сред: кислот (уксусной, фосфорной, азотной), щелочей, солей. Рабочие температуры должны соответствовать диапазону от -196 до +350 градусов Цельсия.

Устойчива к коррозии сталь марки 10Х17Н13М2Т. Используются она для фиксации частей труб, проводящих агрессивные среды. Устойчива к воздействию химических веществ, коррозии под напряжением. Диапазон температур, при которых возможно применение от -196 до +600°С. Благодаря устойчивости к разрушению имеет длительный срок службы.

Низколегированная сталь марки 15Х5М обладает повышенной жаропрочностью. Фланцы из нее не окисляются, выдерживают температуру до +650 градусов Цельсия.

Этот список марок сталей, применяемых для изготовления фланцев не является исчерпывающим. Кроме того, для их производства используется сталь марок 13ХФА, 10Г2ФБЮ, 08Х18Н10Т, 17Г1С, 10Г2С, 30ХМА, 40Х и другие.

Рассмотрим какие бывают разновидности

Хомуты ремонтные для металлических и других труб зависимо от материала изготовления делятся на:

- Стальные. Из материала, не покрытого антикоррозийной защитой.

- Стальные. Из нержавеющего материала.

- Стальные. (Оцинковка).

- Литой чугун.

Зависимо от типа крепежа муфтовые устройства для металлических и других магистралей бывают:

- Стандартные.

- Двухсоставные.

- Трехсоставные (для металлических магистралей большого объема).

Кроме этих моделей, изготовителями предоставлен набор составных деталей для металлических систем, отличающихся большим диаметром. И количество составных деталей для таких ремонтных устройств зависимо от показателя габарита объема.

Читайте также: Назначение электросварных муфт и необходимые инструменты для соединения полиэтиленовых труб

Смотрите видео https://www.youtube.com/watch?v=V4zDsoItsH0

Изделия для металлических и остальных труб отличаются несколькими особенностями рабочих конструкций, а это означает, что их легко выбрать для любой сети.

Крепеж для фланцев

Термин «крепеж» используется для обозначения приспособлений, позволяющих укрепить конструкцию, сделать её более сложной. Качество и крепость конструкции зависит во многом от качества крепежных элементов. Вес конструкции, ее размеры, показатели желаемой прочности обуславливают выбор материалов, из которых изготовлены крепежи. К крепежным элементам относят шайбы, болты, шпильки, винты, шурупы, болты, заклёпки и многое другое. Они могут быть изготовлены из стали, алюминия или нержавеющей стали.

Весь крепеж принято делить на две большие группы: общепромышленный и специального назначения.

Общепромышленный не обладает специальными характеристиками и применяется как в быту, так и во всех сферах производства и строительства.

Крепеж специального назначения применяется в узких отраслях: авиастроении, железнодорожных магистралях, автомобилестроении и так далее.

Рисунок 16. Фланец с крепежом

Для него свойственно наличие специальных характеристик, обусловленных четкой направленностью на конкретную область применения и узким функционалом.

Шпилька, гайка, болт и шайба используются для фланцевых соединений.

Болт – элемент крепежа, представляющий собой металлический стержень с нанесенной на него наружной резьбой. С обратной стороны имеет шестигранную (реже восьмигранную) головку под гаечный ключ. Чаще всего соединение образуется при помощи гайки.

Рисунок 17. Болт

Гайка – элемент крепежа, образующий соединение с болтом или шпилькой. Внутри отверстия имеет резьбу. Гайки бывают круглыми и многогранными. Также по индивидуальному заказу изготавливают нестандартные гайки, имеющих специфическую резьбу или дополнительные насечки. Для ее фиксации на резьбе болта используют гаечный ключ. Также гайки могут крепиться на ось, для исключения осевого перемещения деталей, сидящих на оси.

Рисунок 18. Гайка

Шайба – деталь, которую помещают либо под гайку, либо под головку винта. Задача элемента увеличить площадь опоры в тех случаях, когда материал, в который вкручен болт подвержен деформации, либо недостаточно жёсткий. Также применяют шайбы при несоответствии диаметра отверстия размеру болта либо в случаях, когда отверстие имеет неправильную форму.

Помимо стандартных типовых шайб существуют также специального назначения. Они применяются в узкоспециализированных отраслях, например, машиностроении. Функции шайб могут быть не только крепёжными. Расстояние между объектами, расположенными на одном валу измеряется при помощи дистанционной шайбы.

Чтобы избежать перекоса головки винта при затягивании его используют косую или сферическую шайбу. Для сокращения временных затрат на снятие детали и установки на ее место новой применяют быстросъемную шайбу. Для достижения герметичности соединения под головку винта помещают мягкую уплотнительную шайбу. Уменьшает риск самоотвинчивания болтов пружинная шайба за счёт силы упругости. Стопорная шайба исключает поворот болта или гайки относительно вала, благодаря своей конструкции. Она имеет отгибающиеся части. Функция концевых шайб – препятствие перемещению закреплённых на валу элементов вдоль него.

Рисунок 19. Шайба

Шпилька – это общее название крепежных элементов, отличительными особенностями которых являются отсутствие оголовка и наличие резьбы. По своей сути это металлический прут. Резьба может быть нанесена как на всю длину, так и на отдельных частях. Функцией шпильки является скрепление деталей конструкции. Ее можно как вкручивать в имеющееся на детали отверстие с резьбой, так и стягивать составные части аппарата при помощи накручивания гаек на шпильку. Сферы применения шпилек не ограничиваются строительством. Также они применяются в машиностроении, для установки станков. Шпильки применяют при монтаже воздуховодов и трубопроводов. Используются в этих конструкциях фланцевые соединения. Требования к крепежу, используемому во фланцевых соединениях регулируются ГОСТом 20700-75.

>Рисунок 20. Шпилька

Принцип

Чтобы осуществить соединение труб фланцами, необходимо, чтобы на торцах обоих соединяемых деталей были установлены крепежные детали. Причем эти детали должны быть идентичными, иначе провести герметичное соединение деталей будет невозможно.

Совет! Фланцы, устанавливаемые на концах свариваемых деталей, называют ответными.

Крепится фланец на торец трубы одним из двух способов:

- на резьбу (применимо только для безнапорных трубопроводов);

- при помощи сварки.

После того, как оба ответных фланца будут установлены, их соединяют и стягивают при помощи крепежных деталей.

Совет! Шпилька, в отличие от болта, не имеет головки. Резьба нарезана на шпильке с двух сторон. Благодаря этому, при выполнении соединения можно затягивать фланцы с двух сторон, накрутив гайки на обе стороны шпильки.

Основные параметры фланцевого крепежа

Рабочее давление – это то давление, с которым протекает жидкость или газ по трубопроводу. Также под этим термином подразумевается наибольший показатель избыточного давления, при котором возможна длительная работа трубопровода, арматуры и соединительных узлов при рабочей температуре среды. Чем выше рабочее давление, тем прочнее крепеж должен использоваться при постройке трубопровода. Прочность крепежа определяют характеристики материала, из которого он сделан, правильная термическая обработка. Необходимо сопоставлять параметры рабочей среды и технические характеристики материала. Так сталь 35 рассчитана на применение при рабочем давлении до 100 кгс/см² и температуре от -40 до +400 градусов Цельсия. Соответственно при увеличении рабочего давления до 200 кгс/см² следует выбирать другую марку стали для изготовления крепежных элементов, например, 20Х13.

Рабочая температура. Является одним из важнейших параметров при выборе крепежных материалов. Рабочей называется температура, которую имеют вещества, транспортируемые по трубопроводу. При выборе марки стали учитывается также температура внешней среды. Каждый материал имеет собственный диапазон рабочих температур при которых гарантируется надёжность крепления при его долгосрочной эксплуатации.

Если два трубопровода имеют одинаковое номинальное давление, но один из них планируется эксплуатировать при температуре окружающей среды до -30 градусов Цельсия, то для фланцевых соединений используется шпилька из стали 35. Если трубопровод используется в суровых климатических условиях при температуре окружающей среды до -70 градусов Цельсия, необходимо использовать для соединений крепежи, выполненные из хладоустойчивой, стали 09Г2С или 10Г2.

Рабочая среда. В соответствии с температурными и физико-химическими показателями рабочей среды должен быть выбран фланцевый крепеж. Материал, из которого он сделан должен соответствовать требованиям в зависимости от свойств рабочей среды, например, антикоррозийность, устойчивость к воздействию высоких температур, агрессивной среды. Для агрессивных сред выбирают крепеж, сделанный из стали марок 20X13, 14X17Н2, 12Х18Н9Т.

Диаметр резьбы. Крепёжные элементы могут иметь как внутреннюю резьбу, например, гайки, так и наружную, к таким относят болты, шпильки и прочие. Резьба имеет шаг, который может изменяться в метрической или дюймовой системе. Зависит от нормативных документов, на которые ссылается конкретный проект. Первый шаг резьбы измеряется в миллиметрах, для второго единицей измерения являются дюймы. Дюймы указываются в целых и дробных числах, шаг составляет ¼ дюйма.

Шаг резьбы.Так называется расстояние между ближайшими вершинами ниток резьбы, лежащими параллельно одной оси. Существуют две основные группы крепежа: с крупным и с мелким шагом. Выбор зависит от конкретной спецификации, если в ней не указано много, то основным считается крупный шаг резьбы.

Например, болт М6х20 означает крепеж с мелким шагом резьбы 20 мм, номинальным диаметром 6 мм.

Размер «под ключ». В технической литературе обозначается символом S, фактически размер «под ключ» представляет собой расстояние между двумя параллельными гранями шестиугольного либо восьмиугольного болта. Каждому стандартному диаметру резьбы соответствует размер рабочего профиля крепежа. Зная его можно определить подходящий ключ.

Длина болта. При обозначении числового выражения длины болта в расчет берется только длина самого стержня, без учёта головки. Например, для болта М6×50 длина его составляет 50 мм. При этом общая габаритная длина болта будет больше на высоту головки, которая составляет 4 мм, то есть 54 мм.

Длина шпильки. Как правило, длина шпильки, указываемая в спецификации, означает общую габаритную длину, если иное не предусмотрено другими документами. Например, ГОСТ 22032-76 регламентирующий применение шпилек с ввинчивающимся концом предполагает указание длины шпильки без учёта ввинчивающегося конца.

Длина резьбового конца. Та часть шпильки или болта с резьбой, на который предполагается навинчивания гайки.

Покрытие. В случае применения крепежа на магистралях и узлах, на которые предполагается действие агрессивных сред, болты и шпильки покрывают защитным слоем из цинка, никеля или хрома.

Технология производства

При производстве фланцев используют несколько способов:

- Центробежное литье

- Штамповка или ковка

- Резка из листа стального проката с использованием лазерного инструмента.

- Горячая поковка из заготовок в виде прокатных колец.

- Полуручной способ с использованием станков ЧПУ или токарно-фрезерных полуавтоматов.

Наиболее производительным способом, часто используемым для выпуска серийной партии, является штамповка, осуществляемая в закрытых формах – штампах. Наименее затратным является способ резки деталей из листовой стали. Способ требует дополнительного ультразвукового контроля на отсутствие каверн.

В процессе изготовления деталей производятся регулярный контроль качества. От качества фланца зависит работоспособность магистралей, при выходе из строя которых или авариях пользователь будет нести существенные потери. Одним из основных тестов является проверка на механическую целостность и ровность поверхности.

В настоящее время закупается большое число импортного оборудования, адаптированного под международные стандарты. На предприятиях налажен выпуск фланцев «переходного типа», сочетающего параметры разных систем стандартизации.

Для защиты фланцевых соединений от воздействия агрессивных сред, фланцы покрывают специальными материалами, которые увеличивают срока эксплуатации. Поверхностный слой стали обрабатывается никелем, хромом, цинком и иными материалами, препятствующими преждевременному разрушению. Вид покрытия определяется заказчиком.

Подбор фланцевого крепежа

Документы, регламентирующие подбор фланцевого крепежа:

- ОСТ 26-2041-96;

- ОСТ 26-2039-96;

- ОСТ 26-2040-96;

- ОСТ 26-2038-96;

- ОСТ 26-2037-96;

- ОСТ 26-2043-91;

- ГОСТ 20700-75;

- ГОСТ 12816-80;

- ГОСТ 9064-75;

- ПБ 10-115-96;

- ПБ-03-75-94 и другие.

Нормативные документы регулируют выбор крепежа в зависимости от условий его использования и назначения.

Для выбора крепежа необходимо учитывать параметры конкретного фланцевого соединения. Необходимо учитывать рабочее давление, рабочую среду, рабочую температуру и внешнюю среду при выборе крепежа. Также на выбор крепежа влияет марка стали из которой изготовлен фланец.

Существует несколько самых распространенных марок стали из которых изготавливаются фланцы. Соответственно каждой марке даются рекомендации по их комплектации крепежными элементами.

- При рабочем давлении не превышающим 25 кгс/см2 допускается использование в качестве крепежа для фланцевых соединений как болтов, так и шпилек. При рабочем давлении свыше данного показателя, применение болтов запрещено. Это регламентировано ГОСТ 12816-80.

- Для изготовления крепежных элементов допускается большой выбор материалов. Какой бы ни использовался, существует для всех общее правило. При использовании одинакового материала в крепёжной паре болт (шпилька) – гайка, жесткость гайки должна быть на 20 единиц меньше чем у болта. Если причиной повреждения болта станет избыточное давление в системе, гайка останется целой, поврежден будет болт. Это упростит поиск повреждения. При использовании шпилек с накатанной на них резьбой, допускается использование материала для гайки той же жёсткости.

Как выбрать фланцы для стальных труб?

Условный проход соединительного элемента – внутреннее сечение трубы, для которой выбирается фланец. Обозначается Ду (мм).

Ряд

Изделия с идентичным условным проходом, бывают разными:

- Отличие в расстоянии между крепежными отверстиями

- Разница в размере отверстий.

Допустимый уровень максимального давления трубной магистрали

Показатель зависит от:

- Материала изготовления

- Есть или нет уплотнители, и из какого материала они сделаны

- Геометрических размеров деталей

Диапазон рабочей температуры

Монтаж с нарушением этого показателя приведет к течи в месте стыковки. Рабочая температура и рабочее давление величины взаимосвязанные, допустимые показатели всегда указаны в документации приложенной к изделию.

Расчеты фланцевых соединений и крепежа

Определение размеров фланца

Первым шагом является определение конструктивных особенностей фланца далее осуществляется выбор прокладки. После этого начинается процесс прорисовки эскиза и определение размеров.

Для штуцеров фланцы являются стандартными, их выбор регламентирован ГОСТами.

Под аппаратами подразумеваются ёмкости в которых проходят технологические процессы. Они имеют обечайки в форме цилиндра, дно и крышку. Для них возможно использование как стандартных фланцев с размерами, регламентированными нормативными документами, так и фланцев с нестандартными размерами.

Расчет фланцевого соединения на прочность

При выполнении расчетов стоит учитывать определенные характеристики фланцевых соединений. Они должны быть прочными, герметичными и жёсткими. Фланцевые соединения штуцеров можно не рассчитывать на прочность по причине их стандартизированности. Для каждого вида прописан стандартный наружный диаметр патрубка, его толщина и высота штуцера. Расчеты для фланцевых соединений как стандартных, так и нестандартных являются обязательными.

- ГОСТ 1050-88. Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали.

- ГОСТ 7769-82. Чугун легированный для отливок со специальными свойствами.

- ГОСТ 9064-75. Гайки для фланцевых соединений с температурой среды от 0° до 650° С.

- ГОСТ 9066-75. Шпильки для фланцевых соединений с температурой среды от 0° до 650° С.

- ГОСТ 12820-80. Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 Мпа (от 1 до 25 кгс/см2).

- ГОСТ 12821-80. Фланцы стальные плоские приварные на Ру от 0,1 до 20,0 Мпа (от 1 до 200 кгс/см2)

- ГОСТ 22032-76 – ГОСТ 22043-76. Шпильки. Конструкция и размеры.

- ГОСТ 28759.1-90 – ГОСТ 28759.8-90. Фланцы сосудов и аппаратов и прокладки к ним.

- ГОСТ 28759.8-90. Прокладки металлические восьмиугольного сечения.

- ГОСТ 535-88. Прокат сортовой и фасонный из стали углеродистой обыкновенного качества.

- ГОСТ 4543-71. Прокат из легированной конструкционной стали.

- ГОСТ 12822-80. Фланцы стальные свободные на приварном кольце на Ру от 0,1 до 2,5 Мпа (от 1 до 25 кгс/см2).

- ГОСТ 19281-89. Прокат из стали повышенной прочности.

- ГОСТ 20700-75. Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0° до 650° С.

- ГОСТ 9065-75*. Шайбы для фланцевых соединений с температурой среды от 0° до 650° С.

- ОСТ 26-2037-96. Болты с шестигранной головкой для фланцевых соединений.

- ОСТ 26-2039-96. Шпильки с ввинчиваемым концом для фланцевых соединений (нормальной точности).

- ОСТ 26-2038-96. Гайки шестигранные для фланцевых соединений.

- ОСТ 26-2040-96. Шпильки для фланцевых соединений.

- ОСТ 26-2041-96. Гайки для фланцевых соединений.

- ГОСТ Р 52857.1 – 2007. Сосуды и аппарату. Нормы и методы расчета на прочность. Общие требования.

- ГОСТ Р 52857.4 – 2007. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений.

- ГОСТ 5632—72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

Источник https://stroy-podskazka.ru/flanec/vse-o-soedineniyah/

Источник https://truba71.ru/fitingi/privarka-flancev-k-stalnym-truboprovodam.html

Источник https://rustrub.ru/fitingi/flancevoe-soedinenie.html