Особенности литья металлов

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

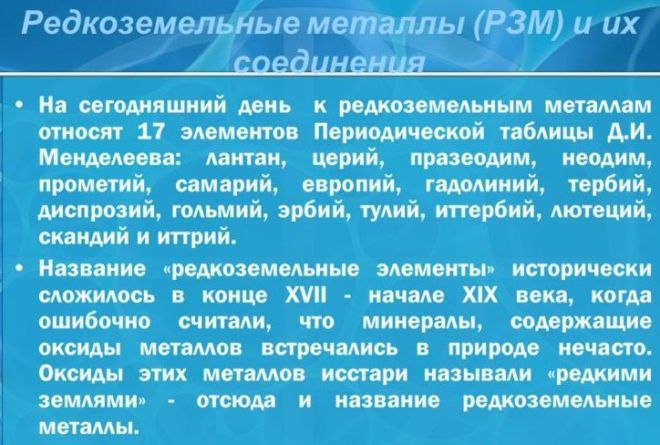

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металла

Способы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

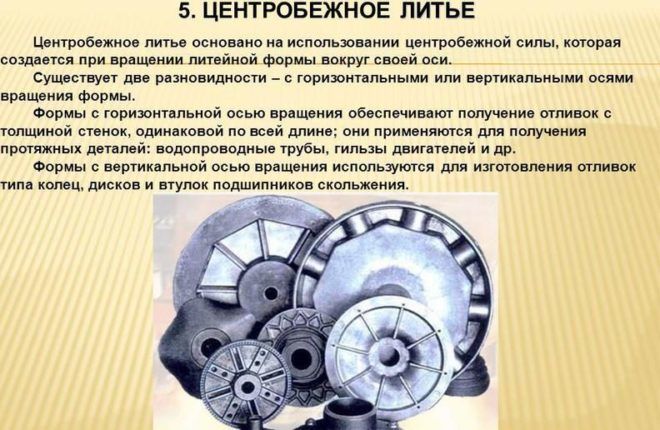

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Отливочная форма из графита

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Видео: Отливка деталей в песчаные формы на заводе Амурский металлист

Литьё металла на заказ в Санкт Петербурге

На нашем сайте Вы можете заказать литье на заказ в Санкт Петербурге по выгодной цене.

- Высокое качество работ.

- Услуги по изготовлению литья оказывают квалифицированные мастера со стажем работ в данной сфере более 10 лет.

- Работаем по договору, предоставляем гарантию.

Стоимость литья металла

| Длина при толщине 10мм | Чугун | Латунь | Алюминий |

|---|---|---|---|

| 100 мм. | 500 руб. | 900 руб. | 850 руб. |

| 200 мм. | 1000 руб. | 1200 руб. | 1300 руб. |

В таблице представлены средние цены на литье металла. Точная цена зависит от времени, сложности работ и используемого оборудования.

Примеры отлитых изделий

Оперативный расчет стоимости

- в виде файлов AutoCad, КОМПАС и других,

- в виде чертежа,

- в виде рисунка,

- в виде образца,

- в виде письменного технического задания,

- в виде устного технического задания.

Приложите файлы и мы бесплатно просчитаем стоимость выполнения работы.

Что представляет собой производство литья

Литье — процесс получения металлической детали или заготовки, путем заполнения металлом в расплавленном, жидком, состоянии полости или емкости требуемой формы с последующим охлаждением и отвердением металла.

Получить необходимую, точную форму при литье металла невозможно. Обязательно проводится последующая механическая обработка металлической заготовки до получения нужного результата.

Литье металла подразделяется в зависимости от вида металла на два типа :

- Черное изготовление литья. Это сплавы на основе железа и чугуна.

- Цветное литьё. Цветные и драгоценные металлы, сплавы. Они, в свою очередь, делятся на лёгкие и тяжелые. Лёгкие — магний, алюминий, титан. Тяжёлые – свинец, медные сплавы, цинк, олово, никель.

Литье из черных металлов используется везде, где требуется крупные долговечные изделия, способные выдерживать продолжительные нагрузки. Подобным образом производят строительные конструкции, станины и другие части различных станков и детали корпусов транспортных средств.

Литье из легких цветных металлов применяют при изготовлении деталей в отраслях, где требуется снизить вес конечного изделия:

- в авиационной и космической промышленности,

- производстве вычислительной техники,

- бытовой техники,

- электронной техники,

- современных планшетов и телефонов,

- медицинской отрасли при протезировании.

Литье из тяжелых цветных металлов используется в химической отрасли, электронике и транспортной промышленности, где требуются детали повышенной прочности с высокими антикоррозийными свойствами.

По технологическим характеристикам литье металла подразделяется на 4 вида:

- Под воздействием силы тяжести:

- Под низким давлением;

- Изготовление изделий под высоким давлением;

- Инжекционное (или электро-шлаковое).

По способам изготовления деталей различают:

- литье в землю (это древний способ вытесняется современными технологиями с крупных производств, но используется в мелких кустарных мастерских),

- в металлические формы (кокили),

- по газифицируемым моделям.

Литье изделий в металлические формы позволяет использовать одну матрицу более 300 раз.

Литье металла по газифицируемым моделям приобретает все большую популярность на современных металлургических предприятиях благодаря своей универсальности, возможности получать детали любых сложных конфигураций без сложного изготовления форм и моделей.

Правильный подбор вида и способа литья металла позволит качественно в выполнить литье по чертежам заказчика.

Какие выгоды Вы получите при обращении в нашу компанию?

- Исполнителем Вашего заказа станут опытные профессионалы, с большим опытом работы в сфере обработки металла.

- Работаем по договору, техническому заданию заказчика. Всегда соблюдаем сроки, выполняем договорённости.

- Помогаем при необходимости в составлении технического задания, чертежа, макета. Для каждого проекта подбираем оптимальную технологию, строго ей следуем на каждом этапе производства.

- Полученное изделие тестируется и дорабатывается до 100% результата.

- Предоставляем гарантию, качественный сервис.

Литье металла: процесс, способы, методы

Металл – основа всей современной цивилизации. За год современное человечество добывает и перерабатывает такое количество одного только железа, что прежде весь мир ковырял бы его не менее пары веков. И эта потребность вполне оправдана, так как на одно лишь строительство уходит невероятное количество стали. Неудивительно, что литье металла в таких условиях постоянно совершенствуется.

Немного истории

Важнейшую особенность железа принимать, застывая, «предложенную» ему форму, человек заметил еще в древнейшие времена. Сегодня практически все ученые предполагают, что первоначальное знакомство человека с металлом состоялось благодаря метеоритам. Метеоритное железо было плавким, его было легко обрабатывать, так что основы литья некоторые зарождающиеся цивилизации изучали еще очень давно.

В нашей стране литье металла испокон веков было делом уважаемым и почетным, к этому ремеслу люди всегда относились с большим уважением. Широко известны «Царь-пушка» и «Царь-колокол», являющиеся шедеврами литейного мастерства русских мастеров, пусть даже один из них никогда не звонил, а второй – не стрелял. Уральские же литейщики в царствование Петра Первого приобрели особую известность в качестве поставщиков надежного оружия для армии. Впрочем, этот титул они вполне по праву носят и сейчас. Прежде чем мы рассмотрим основные виды литья металлов, необходимо сказать несколько слов о требуемых характеристиках сырья.

Каким должен быть металл для литья

Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.

Неудивительно, что именно чугун стал излюбленным материалом литейщиков. А все потому, что у этого сплава превосходная текучесть, из-за чего работать с ним относительно просто. Сталь далеко не столь текуча, а потому для полного заполнения формы (чтобы не было каверн и пустот) приходится прибегать к самым разным ухищрениям.

В простейшем случае, когда требуется домашнее литье металла, сырье расплавляют и маленькими порциям выливают в воду: так, в частности, можно изготовить грузила для рыбалки. Но данный метод сравнительно широко используется даже в оружейной промышленности! С вершины специальной башни, по очертаниям напоминающую градирню, также дозировано начинает выливаться расплавленный металл. Высота сооружения такова, что до земли долетает идеально сформованная капелька, уже остывшая. Именно так производится в промышленных объемах дробь.

«Земляной» метод литья

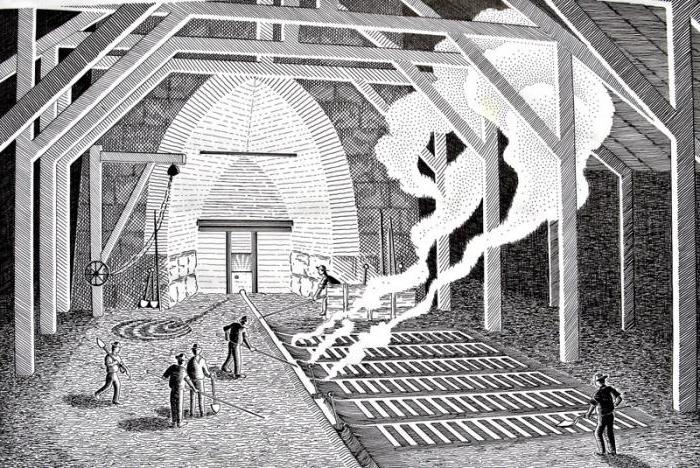

Наиболее простым и древним способом является литье металла в землю. Но «простота» его — относительно условное понятие, так как работа эта требует предельно кропотливой подготовки. Что под ней подразумевается?

Сперва в модельном цехе делается полноразмерная и максимально подробная модель будущей отливки. Причем размер ее должен быть несколько больше того изделия, которое должно получиться, так как металл при охлаждении будет оседать. Как правило, модель делают разъемной, из двух половинок.

Как только с этим покончено, готовят специальную формовочную смесь. Если у будущего изделия должны быть внутренние полости и пустоты, то придется готовить еще и стержни, а также дополнительный формовочный состав. Они должны временно заполнить те участки, которые в готовой детали «пустуют». Если вас интересует литье металлов в домашних условиях, обязательно помните об этом обстоятельстве, так как в противном случае уже заполненную опоку может попросту разорвать давлением, причем последствия этого могут оказаться самыми печальными.

Из чего изготавливаются формовочные смеси?

Основой служат различные сорта песков и глин, а также связующие составы. В их роли могут выступать масла натуральные и синтетические, олифа, смола, канифоль, да хоть деготь.

Далее наступает время формовщиков, в задачу которых входит изготовление литейных форм. Если объяснять проще, то делается это так: берется деревянный ящик, в него кладется половинка от формы (она же разъемная), а промежутки между стенками модели и формы забиваются формовочным составом.

То же самое делают со второй половиной и скрепляют обе части штырями. Важно заметить, что в ту часть формы, которая при заливке окажется наверху, вставляют два специальных конуса. Один из них служит для заливания расплавленного металла, второй – для выхода расширяющихся газов.

Окончание подготовительного этапа

А сейчас наступает время едва ли не для самой ответственной части операции. Опоки очень аккуратно разъединяют, стараясь не допускать нарушения целостности формовочной смеси. После этого в земле остаются два четких и подробных отпечатка будущей детали. После этого их покрывают особой краской. Делается это, чтобы расплавленный металл не вступал в непосредственное соприкосновение с землей формовочной смеси. Этого технология литья металлов допускать не должна, так как в противном случае качество готового изделия может значительно ухудшаться.

Если в этом есть необходимость, в это же время прорезается дополнительный литниковый проход, необходимый для заливки расплава. Опоки вновь складывают и максимально прочно соединяют. Как только формовочная смесь слегка подсохнет, можно приступать к литью.

Начало литья

Сперва в вагранках, то есть специальных печах, расплавляют чугунные заготовки. Если же требуется отливать сталь, то сырье плавят в доменных, мартеновских, инверторных и прочих печах. Чтобы привести в состояние расплава цветные металлы, используют специализированные плавильные устройства.

Все, можно приступать к литью. Если форма одна, то расплав туда вливают ковшом, в индивидуальном порядке. В остальных же случаях, как правило, организуется конвейер: или лента с заготовками идет под ковшом, или же ковш движется над рядами опок. Здесь все зависит исключительно от организации производства. Когда приходит время и металл остывает, его вынимают из формы. В принципе, этот метод идеален в тех случаях, когда требуется литье металлов в домашних условиях (для кузни, например). Чего-то более совершенного в таких условиях добиться все равно не получится.

Пескоструйными или шлифовальными машинами с готового изделия снимается окалина и приставшая формовочная смесь. Кстати говоря, этот метод активно применялся при производстве танков во время Великой Отечественной войны. Именно так производили литые башни, причем простота и технологичность данного процесса позволяла выпускать огромное количество боевых машин, которые были так нужны фронту. Какие еще существуют виды литья металлов?

Литье в кокиль

Но ныне используют намного более совершенные и технологичные способы производства литой продукции. Например, литье металла в кокиль. В принципе, этот способ во многом напоминает описанный нами выше, так как и в этом случае используются литейные формы. Только при этом они металлические, что значительно упрощает процесс крупносерийного производства.

Итак, в две половинки вставляют конусы и стержни (для заливания металла и образования пустот), а затем накрепко скрепляют их друг с другом. Все, можно приступать к работе. Особенность данного способа в том, что здесь расплавленный металл чрезвычайно быстро застывает, есть возможность принудительного охлаждения форм, а потому и процесс выпуска идет значительно быстрее. При помощи одного только кокиля можно получить сотни, а то и тысячи, отливок, не тратя при этом много времени на индивидуальную подготовку форм и формовочных смесей.

Некоторые недостатки метода

Недостатком данного способа литья является то обстоятельство, что для него подходят только те виды металлов, которые отличаются повышенной текучестью в расплавленном виде. Например, для стали годится только отливка под давлением (о ней ниже), так как материал этот хорошей текучестью не обладает вообще. Под действием сжатого воздуха даже самые «тягучие» сорта стали намного лучше принимают требуемую форму. Плохо то, что обычный кокиль таких экстремальных условий производства попросту не выдержит и развалится. А потому приходится использовать особый метод производства, о котором мы расскажем чуть ниже.

Литье под давлением

Как осуществляется литье — под давлением — металлов? Некоторые аспекты мы уже рассмотрели выше, но все же необходимо раскрыть данный вопрос несколько подробнее. Все достаточно просто. Во-первых, необходима литейная форма из качественных сортов стали, которая может быть многоступенчатой, сложной внутренней формы. Во-вторых, необходимо нагнетающее оборудование, способное выдавать от семи до семисот МП.

Главным преимуществом такого способа выплавки является высокая производительность. Что еще обеспечивает литье под давлением? Металлов в этом случае уходит значительно меньше, а качество поверхности готового изделия получается очень хорошим. Последнее обстоятельство предполагает отказ от сложной и довольно муторной процедуры очистки и шлифовки. Из каких материалов при этом методе производства предпочтительнее всего выпускать готовые изделия и детали?

Чаще всего применяют сплавы на основе алюминия, цинка, меди и олова-свинца (литье цветных металлов). Температура плавления у них сравнительно невелика, а потому достигается очень высокая технологичность всего процесса. Кроме того, у этого сырья сравнительно маленькая осадка при охлаждении. Это означает, что можно производить детали с очень незначительными допусками, что при выпуске современной техники чрезвычайно важно.

Сложность данного метода в том, что при отделении готовых изделий от пресс-форм возможно их повреждение. Помимо этого, данный способ подходит лишь для изготовления деталей с относительно небольшой толщиной стенок. Дело в том, что толстый слой металла будет крайне неравномерно застывать, что предопределит образование раковин и каверн.

Разновидности установок для «давильного» литья

Все машины, которые используются при этом методе отливки изделий из металла, делятся на две большие группы: с горячей и холодной литейной камерой. «Горячая» разновидность чаще всего может быть использована только для сплавов на основе цинка. При этом сама литейная камера погружена в раскаленный металл. Под давлением воздуха или особого поршня он затекает в отливочную полость.

Как правило, сильного нагнетательного усилия при этом не требуется, хватает давления до 35-70 МПа. Так что формы для литья металла в этом случае могут быть значительно проще и дешевле, что самым благоприятным образом действует на итоговую себестоимость изделия. В холодных литейных формах расплавленный металл приходится «загонять» вглубь отливочной камеры под особенно высоким давлением. При этом оно может достигать 700 МПа.

Где используются детали, полученные методом литья под давлением?

Они повсюду. В телефонах, компьютерах, фотоаппаратах и стиральных машинах, всюду есть детали, полученные именно эти методом. Особенно широко его использует машиностроение, в том числе непосредственно связанное с авиационной и даже космической отраслью. Масса отлитых частей может колебаться от нескольких граммов до 50 килограмм (и даже выше). Может ли использоваться еще какая-то «обработка» металлов литьем? Да, и способов еще существует немало.

Литьё по выплавляемым моделям

Как и в самом первом рассмотренном нами случае, человечество издревле знало о методе заливки расплавленного металла в заранее подготовленную модель, сделанную из парафина или воска. Ее просто кладут в опоку и забивают промежутки формовочной смесью. Расплав растворяет воск и идеально заполняет весь объем первичной заготовки. Данный метод хорош тем, что модель не нужно доставать из опоки. Кроме того, при этом возможно получение деталей просто идеального качества, данный процесс литья металлов сравнительно легко автоматизировать.

Литьё в оболочковые формы

Если отливка сравнительно простая, и «космической» прочности от готового изделия не требуется, может быть использован метод литья в оболочковые формы. Делают их с незапамятных времен, причем в качестве основы используется мелкий кварцевый песок и смола. Сегодня, естественно, в качестве последней используются различные синтетические составы.

Затем берутся разборные металлические модели, состоящие из двух половинок, и ставятся на поверхность, разогретую приблизительно до 300 градусов по шкале Цельсия. Затем туда же насыпают формовочную смесь (из песка и сухой смолы) так, чтобы она полностью закрывала поверхность металлических моделей. Под воздействием жара смола плавится, и в толще песка возникает довольно прочная «опока».

Как только все это слегка остынет, металлические чушки можно вынимать, а песок отправлять на «прожарку» в печь. После этого получаются достаточно прочные формы: соединив две их половины, можно заливать в них расплавленный металл. Какие еще существуют методы литья металлов?

Центробежное литьё

При этом расплав выливается в особую форму, которая с очень высокой скоростью вращается в горизонтальной или вертикальной проекции. В результате действия мощных равноприложенных центробежных сил металл равномерно затекает во все промежутки формы, за счет чего достигается высокое качество готового изделия. Такой способ литья идеально подходит для выпуска различного вида труб. Он позволяет формовать значительно более равномерную толщину стенок, чего крайне сложно добиться, пользуясь «статичными» методами.

Электрошлаковое литьё

Существуют ли какие-то способы литья металлов, которые с полным на то правом можно называть современными? Электрошлаковое литьё. При этом жидкий металл сперва получают, воздействуя на предварительно подготовленное сырье мощными электродуговыми разрядами. Может использоваться и бездуговой метод, когда железо плавится от тепла, аккумулируемого шлаком. А вот на последний-то и действуют мощные разряды.

После этого жидкий металл, который на протяжении всего процесса ни разу не соприкасался с воздухом, поступает в кристаллизационную камеру, которая «по совместительству» является еще и литейной формой. Используется этот метод для сравнительно простых и массовых отливок, для изготовления которых не нужно соблюдать множество условий.

Вакуумная заливка

Применяется только в случае «элитных» материалов, таких как золото, титан, высококачественная сталь. При этом металл расплавляется в условиях вакуума, а затем быстро (в тех же условиях) распределяют по формам. Метод хорош тем, что при его применении практически исключено образование воздушных каверн и полостей в изделии, так как количество присутствующих там газов минимальное. Важно помнить, что вес отливок в этом случае не может превышать сотни-другой килограммов.

Есть ли возможность получать детали большего веса?

Да, такая технология существует. Но она может использоваться только в тех случаях, когда одновременно обрабатывается от ста тонн стали и больше. Сперва металл плавят в условиях вакуума, а затем разливают его не в формы, а в специальные формовочные ковши, которые также защищены от поступления в их полость воздуха.

После этого готовый расплав может быть распределен по формам, из которых насосом предварительно также откачали воздух. Сталь, получаемая в результате такого технологического процесса, довольно дорогая. Ее применяют для ковки, а также некоторых видов все того же литья, когда требуется получать заготовки и детали максимально высокого качества.

Литьё по газифицируемым (выжигаемым) моделям

По качеству отливки и простоте, данный метод является одним из наиболее выгодных, а потому в современной промышленности он используется все более широко. Особенной популярностью такое литье металла, производство которого возрастает год от года, пользуется в КНР и США, так как промышленные базы этих двух стран отличаются наибольшей потребностью в качественной стали. Преимущество данного метода в том, что он позволяет производить отливки без каких бы там ни было ограничений по массе и размерам.

Во многом этот метод схож с описанными нами выше: так, в этом случае используется первичная модель не из воска или пластилина, а из широко распространенного ныне пенопласта. Так как материал этот обладает своей спецификой, связующую песчаную смесь набивают в опоку под давлением примерно в 50 кПа. Чаще всего данный метод практикуется в тех случаях, когда необходимо сделать детали массой от 100 граммов до двух тонн.

Впрочем, мы уже говорили, что каких-то жестких ограничений на размер деталей нет. Так, посредством этого способа отливки могут производиться даже комплектующие для корабельных двигателей, которые никогда «скромными» размерами не отличались. На каждую тонну металлического сырья расходуется следующее количество дополнительных материалов:

- Песка кварцевого мелкого — 50 кг.

- Особое противопригарное покрытие — 25 кг.

- Гранулированный пенополистирол — 6 кг.

- Плотная полиэтиленовая пленка — 10 кв. м.

Вся формовочная смесь – чистый кварцевый песок без каких-либо дополнительных присадок и добавок. Он может быть примерно на 95-97% использован повторно, что значительно повышает экономичность и снижает себестоимость процесса.

Таким образом, литье металлов (физика процесса была нами частично рассмотрена) – явление «многогранное», так как на сегодняшний день существует масса новейших методик. Параллельно современная промышленность применяет методы, которые были в ходу уже несколько тысяч лет тому назад, несколько адаптировав их под нынешние реалии.

Источник https://promzn.ru/obrabotka-metalla/lite.html

Источник https://protochka.su/litjo-metalla/

Источник https://fb.ru/article/231753/lite-metalla-protsess-sposobyi-metodyi