1 Область применения

1.1 Настоящий свод правил распространяется на промысловые и магистральные стальные трубопроводы и устанавливает основные требования к выполнению сварочных работ, контролю качества сварных соединений при строительстве, реконструкции, капитальном ремонте и проведении строительного контроля за качеством строительно-монтажных работ на линейной части магистральных трубопроводов всех категорий согласно СП 86.13330 для нефти, нефтепродуктов и газа диаметрами до 1420 мм включительно с избыточным давлением среды до 10,0 МПа включительно, а также промысловых трубопроводов по ГОСТ Р 55990 и СП 284.1325800, транспортирующих не содержащие коррозионно-активные компоненты нефть и газ под избыточным давлением среды до 32 МПа.

1.2 Настоящий свод правил не распространяется на строительство, капитальный ремонт и реконструкцию магистральных и промысловых трубопроводов в морских акваториях.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 10157-2016 Аргон газообразный и жидкий. Технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 20426-82 Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ ISO 17636-2-2017 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 2. Способы рентгено- и гаммаграфического контроля с применением цифровых детекторов

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 55990-2014 Месторождения нефтяные и газонефтяные. Промысловые трубопроводы. Нормы проектирования

ГОСТ Р 56512-2015 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений

СП 36.13330.2012 «СНиП 2.05.06-85* Магистральные трубопроводы» (с изменением № 1)

СП 86.13330.2014 «СНиП III-42-80* Магистральные трубопроводы» (с изменениями № 1, 2)

СП 284.1325800.2016 Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ

СанПиН 2.6.1.1281-03 Санитарные правила по радиационной безопасности персонала и населения при транспортировании радиоактивных материалов (веществ)

СанПиН 2.6.1.2523-09 Нормы радиационной безопасности (НРБ-99/2009)

СанПиН 2.6.1.3164-14 Гигиенические требования по обеспечению радиационной безопасности при рентгеновской дефектоскопии

СП 2.6.1.2612-10 Основные санитарные правила обеспечения радиационной безопасности (ОСПОРБ-99/2010)

СП 2.6.1.3241-14 Гигиенические требования по обеспечению радиационной безопасности при радионуклидной дефектоскопии

Примечание — При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования — на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены термины по ГОСТ 16504, ГОСТ ISO 17636-2, ГОСТ Р ИСО 857-1, ГОСТ Р ИСО 17659, ГОСТ Р 55990, СП 36.13330, СП 86.13330, а также следующие термины с соответствующими определениями:

3.1 высота дефекта: Линейный размер проекции дефекта по высоте шва на плоскость, перпендикулярную оси трубопровода, или на плоскость, проходящую через дефект и ось трубопровода.

3.2 глубина залегания дефекта: Минимальное расстояние от границы дефекта до поверхности сварного соединения (трубы), с которой осуществляется контроль.

3.3 длина дефекта: Линейный размер проекции дефекта вдоль шва на плоскость, перпендикулярную оси трубопровода.

3.4 катушка: Отрезок трубы с подготовленными торцами, предназначенный для соединения двух участков трубопровода, либо для приварки к торцам трубопроводной арматуры, соединительным деталям трубопровода, либо для сварки контрольных сварных соединений при производственной аттестации технологий сварки, допускных испытаний и аттестации сварщиков, операторов.

3.5 комплекс цифровой радиографии: Устройства, обеспечивающие перенос радиационного изображения, возникающего под действием ионизирующего излучения, в память компьютера с последующими его визуализацией, обработкой и хранением.

3.6 механизированный ультразвуковой контроль; МУЗК: Ультразвуковой контроль, при котором часть операций выполняется вручную, а часть операций механизирована.

3.7 операционная технологическая карта: Документ, утвержденный организацией, выполняющей сборку, сварку и контроль качества сварных соединений, в котором изложены содержание и правила выполнения конкретных работ, описаны все технологические операции, их параметры и данные о средствах технического оснащения.

3.8 прямая врезка: Специальное сварное соединение основной трубы и трубы-ответвления/патрубка, конструкция и условия выполнения которого установлены нормативными документами и технической документацией.

3.9 ремонт сварного стыка: Процесс устранения недопустимых дефектов сварного соединения, обнаруженных неразрушающими методами контроля, путем механической обработки, удаления/шлифовки с последующей заваркой.

Примечание — Механическая обработка (шлифовка, зачистка) и (или) заварка сварного соединения, проводимая до приемки руководителем работ для последующего неразрушающего контроля, в понятие «ремонт сварного шва» не входит.

3.10 ручной ультразвуковой контроль; РУЗК: Совокупность операций контроля, выполняемых в соответствии с требованиями нормативных документов (методикой контроля) с использованием универсального ультразвукового прибора (дефектоскопа), при непосредственном участии человека в процессе сканирования объекта контроля, сбора, обработки, регистрации, интерпретации результатов контроля и принятии решения о качестве контролируемого объекта.

3.11 скопление дефектов: Совокупность внутренних дефектов, состоящих из трех или более дефектов, не лежащих на одной прямой, при условии, что расстояние между соседними дефектами не превышает трехкратного размера наибольшего из дефектов.

3.12 термическая обработка (термообработка): Нагрев, выдержка и охлаждение сварных соединений по определенным режимам в целях получения заданных свойств.

3.13 чувствительность контроля: Минимальные размеры дефектов, выявляемых данным видом (методом) контроля при определенных условиях проведения контроля.

4 Сокращения

В настоящем своде правил применены следующие сокращения:

АВИК — автоматизированный визуальный и измерительный контроль;

АУЗК — автоматизированный ультразвуковой контроль;

ВИК — визуальный и измерительный контроль;

Е.О.П. — единица оптической плотности;

КР — компьютерная радиография;

КСС — контрольное сварное соединение;

ЛС — линия сплавления;

МК — магнитопорошковый контроль;

НД — нормативный документ;

НК — неразрушающий контроль;

НО — настроечный образец;

ПВК — контроль проникающими веществами;

РК — радиографический контроль;

СДТ — соединительная деталь трубопровода;

ТПА — трубопроводная и регулирующая арматура;

ТУ — технические условия;

УЗК — ультразвуковой контроль;

ЦР — цифровая радиография;

DN — номинальный диаметр.

5 Требования к сварщикам, сварочным материалам и сварочному оборудованию

5.1 Требования к персоналу сварочного производства

5.1.1 Для выполнения сварочных работ допускаются сварщики (операторы сварочных установок) ручной, механизированной сварки, операторы автоматической сварки, прошедшие обучение и аттестованные. Требования к аттестации и обучению приведены в [1]. К самостоятельным сварочным работам допускаются лица не моложе 18 лет, имеющие начальное профессиональное образование по указанной профессии, квалификационную группу по электробезопасности не ниже II [12].

5.1.2 Перед началом производства сварочных работ каждый сварщик ручной дуговой сварки, оператор механизированной и автоматической сварки (бригада сварщиков в случае сварки стыка бригадой) должен (должны) сварить допускной стык в условиях, аналогичных с условиями сварки на трассе, если:

— он (они) впервые приступил(и) к сварке трубопровода или имел (и) перерыв в своей работе более 3 мес;

— он (они) ранее не выполнял (и) сварку труб данным типом сварочных материалов, применяемых на данном объекте;

— он (они) не работал (и) по технологии, применяемой на данном объекте;

— он (они) не работал (и) на типе сварочного оборудования, применяемого на данном объекте;

— изменился диаметр труб под сварку, требующий изменения количества вырезаемых образцов, согласно рисунку 5.1 а, б, в;

— изменена форма разделки кромок труб под сварку.

Персонал сварочного производства, участвовавший в аттестации технологии сварки и выполнивший КСС, признанное годным, от аттестации на допускных стыках освобождается.

5.1.3 Допускной стык должен быть подвергнут ВИК, при котором сварной шов должен удовлетворять данным таблиц приложения А СП 86.13330.2014.

5.1.4 Стык, удовлетворяющий требованиям ВИК, должен быть подвергнут НК, при котором сварной шов должен удовлетворять требованиям приложения А СП 86.13330.2014 или технологической инструкции на конкретный способ сварки.

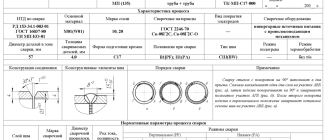

1 — образец на изгиб корнем шва наружу (ГОСТ 6996-66, тип XXVII или XXVIII) или на ребро;

2 — образец на изгиб корнем шва внутрь (ГОСТ 6996-66, тип XXVII или XXVIII) или на ребро

Рисунок 5.1 — Схема вырезки образцов для механических испытаний из труб диаметром

до 400 мм включительно (а), от 400 до 1000 мм (б) и 1000 мм и более (в)

5.1.5 Допускные стыки, прошедшие НК, подвергаются механическим испытаниям. Образцы, вырезанные из допускного стыка, должны быть испытаны на изгиб. Схема вырезки и необходимое количество образцов для механических испытаний должны соответствовать приведенным на рисунке 5.1 и в таблице 5.1.

Образцы для проведения механических испытаний должны быть подготовлены в соответствии с требованиями ГОСТ 6996 и настоящего раздела.

Таблица 5.1 — Количество образцов для механических испытаний

Диаметр трубы, мм

Количество образцов для механических испытаний

с расположением корня шва

Толщина стенки, трубы до 12,5 мм включительно

Толщина стенки трубы свыше 12,5 мм

5.1.6 Требования к механическим свойствам определяются стандартами с учетом степени ответственности трубопровода и конкретных условий эксплуатации.

5.1.7 Сварные соединения труб диаметром от 57 до 89 мм необходимо испытывать на сплющивание по ГОСТ 8695. Для испытания на сплющивание отбирают один образец.

5.1.8 Если образцы, вырезанные из сварного соединения, имеют неудовлетворительные показатели механических свойств, то испытания проводят на удвоенном количестве образцов, вырезанных из повторно сваренного допускного стыка. В случае получения при повторном испытании неудовлетворительных результатов сварщика признают не выдержавшим испытание, и он должен пройти внеочередную аттестацию. Требования к порядку проведения внеочередной аттестации приведены в [1].

5.1.9 При автоматической сварке допускается не проводить механические испытания допускных стыков при обеспечении объективного 100 %-ного контроля режимов сварки техническими средствами и их соответствии режимам, зафиксированным при аттестации технологии сварки. При этом в производственно-технологической документации данные процедуры должны быть регламентированы.

5.1.10 При автоматической контактной стыковой сварке оплавлением КСС при допускных испытаниях подлежат:

— ВИК при подготовке и сборке труб для автоматической контактной стыковой сварки оплавлением;

— контролю автоматической регистрации параметров сварки по результатам выполнения каждого сварного соединения;

— контролю автоматической регистрации параметров термообработки по результатам выполнения каждого сварного соединения и подтверждению их соответствия заданным значениям;

— ВИК внешнего вида сварного соединения снаружи трубы;

Допускные стыки, выполненные контактной стыковой сваркой оплавлением и прошедшие ВИК, подвергают механическим испытаниям. Образцы, вырезанные из допускного стыка, испытывают на изгиб. Схема вырезки и необходимое количество образцов для механических испытаний должны соответствовать приведенным на рисунке 5.1 и в таблице 5.1.

Образцы для проведения механических испытаний должны быть подготовлены в соответствии с требованиями ГОСТ 6996.

Сварщики-операторы признаются прошедшими допускные испытания, если по результатам ВИК параметров сварки КСС и результатам механических испытаний получены положительные заключения, что должно быть отражено в протоколе допускных испытаний.

Если результаты ВИК, механических испытаний или параметры сварки являются неудовлетворительными (брак), после выяснения и устранения причин брака разрешается выполнить сварку и контроль другого допускного сварного соединения. В случае получения при повторном контроле неудовлетворительных результатов сварщик-оператор признается не выдержавшим испытание. К повторному испытанию оператор может быть допущен только после внеочередной аттестации.

5.1.11 Сварщики, участвовавшие в аттестации технологии сварки и выполнившие КСС, признанное годным, от аттестации на допускных стыках освобождаются. Перерыв между проведенной аттестацией технологии сварки и началом выполнения данных сварных соединений должен быть не более 6 мес при перерыве в работе не более 3 мес.

5.1.12 По требованию застройщика (технического заказчика) объем и способы механических испытаний могут быть увеличены.

5.1.13 Сварочные работы должны выполняться под руководством аттестованного специалиста сварочного производства не ниже уровня II профессиональной подготовки.

5.2 Требования к сварочным материалам

5.2.1 Для сварки трубопроводов могут быть применены:

— электроды с основным и целлюлозным видами покрытия для ручной дуговой сварки;

— проволоки сплошного сечения для механизированной, автоматической сварки в среде защитных газов и автоматической сварки под флюсом;

— присадочные прутки для аргонодуговой сварки неплавящимся электродом;

— порошковые проволоки для механизированной и автоматической сварки в среде защитных газов;

— самозащитные порошковые проволоки для механизированной и автоматической сварки;

— плавленые и керамические (агломерированные) флюсы для автоматической сварки проволокой сплошного сечения;

— защитные газы (газообразный аргон, газообразная двуокись углерода и их смеси) для ручной дуговой и механизированной сварки неплавящимся электродом, механизированной и автоматической сварки проволокой сплошного сечения и порошковой проволокой.

5.2.2 Защитные газы и их смеси для механизированной и автоматической сварки должны соответствовать требованиям ГОСТ 10157 (аргон газообразный, высший сорт), ГОСТ 8050 (газообразная и жидкая двуокись углерода, высший сорт), ТУ и документов, подтверждающих качество. Требования к аттестации защитных газов и их смесей приведены в [2].

5.2.3 Сварочные материалы должны проходить входной контроль в порядке, установленном в организации, выполняющей сварочные работы. При входном контроле следует проверять:

— наличие документа, подтверждающего качество, на конкретную партию, а также соответствие маркировки и условного обозначения в документе, подтверждающем качество (для сварочных материалов импортного производства — дубликат документа, подтверждающего качество, на русском языке, заверенный поставщиком);

— диаметр электродов и проволок и соответствие данным документа, подтверждающего качество;

— состояние поверхности покрытия электродов и проволоки;

— степень разнотолщинности покрытия электродов.

5.2.4 Сварочные материалы следует хранить в соответствии с рекомендациями предприятий-изготовителей. В случае отсутствия рекомендаций по хранению сварочные электроды следует хранить в помещениях при температуре воздуха не ниже 15 °С, относительной влажности не более 60 % в количестве не более пяти упаковок (рядов) в высоту. При хранении сварочных материалов более одного года сварочные материалы должны пройти повторную проверку сварочно-технологических свойств.

5.2.5 Электроды, проволоки, флюсы, хранящиеся с нарушением герметичности упаковки, должны пройти повторный входной контроль в соответствии с требованиями 5.2.2 и должны быть использованы в первую очередь.

Флюсы перед сваркой должны подвергаться сушке или прокалке в соответствии с требованиями ТУ. Не допускается смешивать флюсы разных марок и способов изготовления.

5.3 Требования к сварочному оборудованию

5.3.1 Требования к применяемому сварочному оборудованию приведены в [3].

5.3.2 Следует применять сварочное и вспомогательное оборудование, обеспечивающее соблюдение требований операционной технологической карты сборки и сварки, а также контроль режимов сварки в пределах устанавливаемых диапазонов.

5.3.3 Применяемое сварочное и вспомогательное оборудование должно соответствовать ТУ предприятия-изготовителя и применяться при наличии:

— технического описания или руководства по эксплуатации с рекомендациями по режимам сварки и паспорта на оборудование;

— ТУ или спецификаций на изготовление сварочного оборудования;

— действующих свидетельств об аттестации сварочного оборудования.

5.3.4 Сварочное оборудование должно быть пригодным для его использования в составе передвижных и самоходных агрегатов при пониженном качестве электросети переменного тока, характерном для сетей ограниченной мощности. При колебаниях напряжения электросети от плюс 10 % до минус 10 % номинального значения изменение установленной величины тока (напряжения) на сварочном посту не должно превышать ±2 %.

5.3.5 Максимальные колебания установленных значений сварочного тока и напряжения из-за взаимного влияния постов должны быть не более ±5 % установленных значений при использовании источников тока для компоновки автономных многопостовых агрегатов питания сварочных постов.

5.3.6 Каждый сварочный комплекс для автоматической контактной стыковой сварки оплавлением должен проходить приемо-сдаточные испытания на предприятии-изготовителе, включая сварку контрольных стыков, термообработку (при необходимости), НК и механические испытания в соответствии с требованиями настоящего свода правил. Поставка сварочных комплексов должна осуществляться с приложением в составе документации технологического описания или руководства по эксплуатации с рекомендациями по режимам сварки.

5.3.7 Сварочное и вспомогательное оборудование для автоматической контактной стыковой сварки оплавлением должно обеспечивать:

— автоматическое управление процессом сварки по заданным параметрам;

— автоматическую регистрацию параметров процесса сварки;

— автоматический анализ возможных отклонений параметров и подтверждение соответствия (результат выносится на пульт управления) процесса заданному режиму сварки;

— формирование электронного паспорта на сварное соединение;

— удаление внутреннего грата и очистку полости труб;

— регистрацию качества удаления внутреннего грата;

— удаление наружного грата;

— проведение термообработки сварного соединения (при необходимости);

— автоматическое управление и регистрацию параметров термообработки.

6 Подготовка к сварке труб и сборка стыков

6.1 Подготовка к сварке труб и деталей трубопроводов

6.1.1 Приемку труб, деталей, ТПА для строительства трубопроводов необходимо проводить в соответствии с пунктом 6.2.1 СП 86.13330.2014.

6.1.2 Каждая партия труб должна иметь документ предприятия-изготовителя, подтверждающий качество, в котором указывают номер заказа, ТУ или стандарт на поставку, размеры, номер плавки и номер партии, количество и заводские номера труб, результаты гидравлических и механических испытаний. Все детали, узлы трубопроводов и элементы ТПА должны иметь технические паспорта. При строительстве и реконструкции трубопровода не допускается использование бывших в употреблении труб.

6.1.3 Трубы, показатели которых по данным документа предприятия-изготовителя не соответствуют требованиям стандартов и ТУ или если их номера не значатся в полученных документах, подтверждающих качество, следует исключить из дальнейшей приемки.

6.1.4 По результатам входного контроля трубы считаются годными при условии, что они соответствуют требованиям действующих стандартов или ТУ на поставку. Результаты контроля труб должны быть зафиксированы в журнале верификации закупленной продукции по форме, приведенной в ГОСТ 24297-2013, приложение А.

6.1.5 Обработку (переточку) кромок под сварку в случае несоответствия заводской разделки кромок требованиям технологии сварки следует проводить механическим способом.

6.1.6 Допускается проводить резку труб механизированной кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей механической обработкой. При этом металл кромок, образовавшихся после газовой или плазменной резки, должен быть удален на глубину не менее 1 мм.

6.1.7 Перед сборкой внутренняя полость труб и деталей трубопроводов должна быть очищена от попавшего грунта, снега и других загрязнений, кромки разделки и прилегающие к ним внутренняя и наружная поверхность труб, СДТ, патрубков ТПА должны быть очищены до металлического блеска на ширину не менее 15 мм.

6.1.8 Выпуклость наружного и внутреннего швов на концах труб должна быть удалена механическим способом до остаточной высоты от 0 до 0,5 мм на длине:

— не менее 150 мм от торца для труб с номинальной толщиной стенки до 32,0 мм включительно;

— не менее 200 мм от торца для труб с номинальной толщиной стенки свыше 32,0 мм.

В месте удаления усиления швов должен быть обеспечен плавный переход к исходной поверхности трубы. Толщина стенки труб в месте удаления усиления швов не должна выходить за пределы допустимых значений, если иное не предусмотрено требованиями ТУ или технологической инструкцией.

6.2 Сборка стыков под сварку

6.2.1 Сборку стыков под сварку следует выполнять в соответствии с требованиями подраздела 9.4 СП 86.13330.2014.

6.2.2 Требования к сборке стыков для автоматической контактной стыковой сварки оплавлением приведены в 7.5.

6.2.3 Требования к сборке стыков могут быть уточнены в техническом задании на производство работ.

6.2.4 Сборку стыков труб следует проводить на центраторах гидравлического или пневматического типов. Центратор не должен оставлять царапин, задиров, масляных пятен на внутренней поверхности труб.

6.2.5 Освобождать жимки внутреннего центратора следует после завершения сварки:

— всего периметра первого (корневого) слоя шва ручной дуговой сваркой электродами с основным видом покрытия, механизированной сваркой проволокой сплошного сечения в углекислом газе, автоматической двухсторонней сваркой под флюсом;

— корневого слоя шва и горячего прохода ручной дуговой сваркой электродами с целлюлозным видом покрытия;

— корневого слоя шва и горячего прохода (первого заполняющего слоя) при автоматической сварке проволокой сплошного сечения в защитных газах.

При выполнении сварки стыков на наружном центраторе центратор может быть удален после сварки не менее 60 % периметра стыка. При этом участки корневого слоя шва должны равномерно располагаться по периметру стыка.

6.2.6 Работу по сборке и сварке соединений «переходное кольцо + ТПА», а также стыков «труба + переходное кольцо ТПА» следует выполнять на стадии подготовки укрупненных заготовок, обеспечивающих возможность позиционирования и фиксации стыков в удобном для сварки пространственном положении.

6.2.7 В случае применения ТПА без приваренных (заводских) переходных колец под сварку монтаж узлов трубопроводов следует начинать с приварки переходных колец к торцам ТПА. Минимально допустимая длина переходного кольца — не менее 250 мм. Допускается для технологических трубопроводов применение переходного кольца иного размера, установленного проектной документацией и (или) НД.

6.2.8 Сборку и сварку трубных элементов с ТПА следует проводить в открытом положении ТПА.

6.2.9 Сборку стыков труб, переходных колец и ТПА следует проводить с применением центратора, подготовленного для сборки стыка с различными наружными диаметрами соединяемых элементов.

6.2.10 Сборку на внутреннем центраторе стыков труб и деталей с заводской или подготовленной станками разделкой кромок следует осуществлять без прихваток. Если в процессе установки технологического зазора возникла необходимость в установке прихваток, то прихватки должны быть полностью удалены в процессе сварки корневого слоя шва.

6.2.11 В случае технической невозможности сборки стыков без прихваток разрешается установка прихваток с последующим удалением в процессе выполнения корневого слоя шва. При выполнении корня шва ручной дуговой сваркой допускается оставлять прихватки (с обязательным запиливанием мест начала и окончания), если свариваемый стык в процессе сборки после наложения прихваток не подвергался перемещениям. Количество и протяженность прихваток приведены в таблице 6.1.

Таблица 6.1 — Требования к количеству и протяженности прихваток

Диаметр стыкуемых элементов, мм

Минимальное количество прихваток

Длина прихваток, мм

Свыше 1020 и более

Свыше 820 до 1020 включительно

Свыше 426 до 720 включительно

Свыше 219 до 426 включительно

Свыше 159 до 219 включительно

Свыше 14 до 159 включительно

6.2.12 Режимы сварки при выполнении прихваток должны соответствовать режимам сварки корневого слоя шва.

6.2.13 При сборке труб на внутреннем центраторе под двухстороннюю автоматическую сварку поворотных стыков труб на трубосварочной базе допускается выполнение одной прихватки длиной 200 мм. Прихватку следует выполнять на режиме сварки первого наружного слоя шва, с обязательным запиливанием начального и конечного участков прихватки.

6.3 Предварительный и сопутствующий подогрев

6.3.1 Перед началом выполнения сварки корневого слоя шва или установкой прихваток следует проводить подогрев торцов труб и прилегающих к ним участков.

6.3.2 Предварительный подогрев стыков труб должен выполняться в соответствии с пунктом 9.4.7 СП 86.13330.2014.

6.3.3 Температура предварительного подогрева свариваемых кромок труб, СДТ, ТПА перед выполнением прихваток и корневого слоя шва должна соответствовать:

— показателям таблицы 6.2 — для ручной дуговой сварки электродами с основным видом покрытия и механизированной сварки проволокой сплошного сечения в углекислом газе;

— показателям таблицы 6.3 — для ручной дуговой сварки электродами с целлюлозным видом покрытия;

— от 50 до 80 °С независимо от температуры окружающего воздуха — для автоматической сварки проволокой сплошного сечения в защитных газах неповоротных кольцевых стыковых соединений труб;

— от 50 до 80 °С при температуре окружающего воздуха ниже 0 °С и (или) при наличии влаги на свариваемых кромках — для автоматической двухсторонней сварки под флюсом поворотных кольцевых стыковых соединений труб на трубосварочных базах;

— от 100 до 130 °С независимо от температуры окружающего воздуха — при ремонте сварных соединений с толщинами стенок до 27,0 мм включительно;

— от 150 до 180 °С независимо от температуры окружающего воздуха — при ремонте сварных соединений с толщинами стенок свыше 27,0 мм;

— показателям таблицы 6.4 — при сварке труб с ТПА; при наличии в паспорте на запорную арматуру требований предприятия-изготовителя по максимально допустимой температуре нагрева корпуса в рабочей зоне для соединений «переходное кольцо — корпус арматуры» следует предпринять меры по ограничению температуры корпуса в рабочей зоне.

6.3.4 При сварке труб, труб с СДТ или ТПА с различными толщинами стенок или имеющих различное значение эквивалента углерода (Сэ) температура предварительного подогрева должна соответствовать максимальному значению, требуемому для одного из свариваемых элементов.

Таблица 6.2 — Температура предварительного подогрева свариваемых кромок труб при ручной дуговой сварке электродами с основным видом покрытия и механизированной сварке проволокой сплошного сечения в углекислом газе первого (корневого) слоя шва, прихваток соединений труб, труб с СДТ

Эквивалент углерода основного металла (Сэ), %

Температура предварительного подогрева, °С, при толщине свариваемых элементов

св. 8,0 до 10,0 включ.

св. 10,0 до 12,0 включ.

св. 12,0 до 14,0 включ.

св. 14,0 до 16,0 включ.

св. 16,0 до 18,0 включ.

св. 18,0 до 20,0 включ.

св. 20,0 до 27,0 включ.

Св. 0,43 до 0,46 включ.

Примечание — В настоящей таблице использованы следующие условные графические обозначения фона ячеек:

— подогрев от 50 до 80 °С при температуре окружающего воздуха ниже 5 °С и (или) наличии влаги на концах труб;

— подогрев от 100 до 130 °С при температуре окружающего воздуха ниже указанной и от 50 до 80 °С при температуре окружающего воздуха ниже 5 °С и (или) наличии влаги на концах труб;

— подогрев от 100 до 130 °С независимо от температуры окружающего воздуха;

— подогрев от 150 до 180 °С независимо от температуры окружающего воздуха.

Таблица 6.3 — Температура предварительного подогрева свариваемых кромок труб при сварке корневого слоя шва соединений труб электродами с целлюлозным видом покрытия

Эквивалент углерода основного металла (Сэ), %

Температура предварительного подогрева, °С, при толщине стенки свариваемых элементов

св. 8,0 до 10,0 включ.

св. 10,0 до 12,0 включ.

св. 12,0 до 14,0 включ.

св. 14,0 до 16,0 включ.

св. 16,0 до 18,0 включ.

св. 18,0 до 20,0 включ.

св. 20,0 до 27,0 включ.

Св. 0,43 до 0,46 включ.

Примечание — В настоящей таблице использованы следующие условные графические обозначения фона ячеек:

— подогрев от 50 до 80 °С при температуре окружающего воздуха ниже 5 °С и (или) наличии влаги на концах труб;

— подогрев от 100 до 130 °С при температуре окружающего воздуха ниже указанной и от 50 до 80 °С при температуре окружающего воздуха ниже 5 °С и (или) наличии влаги на концах труб;

— подогрев от 100 до 130 °С независимо от температуры окружающего воздуха;

— подогрев от 150 до 180 °С независимо от температуры окружающего воздуха;

— подогрев от 200 до 230 °С независимо от температуры окружающего воздуха.

Таблица 6.4 — Температура предварительного подогрева свариваемых кромок при сварке прихваток, первого (корневого) слоя шва соединений ТПА

Эквивалент углерода основного металла (Сэ), %

Температура предварительного подогрева, °С, при толщине стенки свариваемых элементов

св. 8,0 до 10,0 включ.

св. 10,0 до 12,0 включ.

св. 12,0 до 14,0 включ.

св. 14,0 до 16,0 включ.

св. 16,0 до 18,0 включ.

св. 18,0 до 20,0 включ.

св. 20,0 до 27,0 включ.

Св. 0,43 до 0,46 включ.

Примечание — В настоящей таблице использованы следующие условные графические обозначения фона ячеек:

— подогрев от 50 до 80 °С при температуре окружающего воздуха ниже 5 °С и (или) наличии влаги на концах труб;

— подогрев от 100 до 120 °С при температуре окружающего воздуха ниже указанной и от 50 до 80 °С при температуре окружающего воздуха ниже 5 °С и (или) наличии влаги на концах труб;

— подогрев от 100 до 120 °С независимо от температуры окружающего воздуха.

6.3.5 Контроль температуры предварительного подогрева свариваемых соединений газопламенными нагревательными устройствами должен выполняться непосредственно перед выполнением прихваток и корневого слоя шва контактными или бесконтактными приборами. Замер температуры проводят в каждой четверти по периметру стыка на расстоянии от 60 до 75 мм от торца трубы (детали).

6.3.6 Процесс подогрева кромок свариваемых соединений установками индукционного нагрева, радиационного нагрева способом электросопротивления и нагрева с применением электронагревателей комбинированного действия следует контролировать в автоматическом режиме. Место крепления термопары должно находиться на расстоянии не более 25 мм от края предполагаемого сварного шва вне зоны сварочной дуги.

6.3.7 В процессе сварки температура предыдущего слоя сварного шва перед выполнением последующего слоя должна быть в интервале от 50 до 250 °С. При механизированной сварке самозащитной порошковой проволокой температура предыдущего слоя сварного шва перед выполнением последующего слоя должна быть в интервале от 50 до 200 °С. Если температура опустилась ниже 50 °С, следует провести сопутствующий подогрев до температуры от 50 до 80 °С.

6.3.8 Допускается для достижения необходимой межслойной температуры перед выполнением последующего слоя (заполняющего, облицовочного) дополнительно подогревать сварные соединения кольцевыми и однопламенными (одно- и многосопловыми) газопламенными горелками.

6.3.9 При автоматической стыковой контактной сварке оплавлением предварительный подогрев свариваемых кромок не требуется.

7 Способы сварки

Разработанная технология, прошедшая соответствующие процедуры, должна быть согласована с застройщиком (техническим заказчиком).

7.1 Ручная дуговая сварка плавящимися покрытыми электродами

7.1.1 Ручная дуговая сварка электродами с основным видом покрытия

7.1.1.1 Ручную дуговую сварку электродами с основным видом покрытия следует применять для сварки всех слоев шва кольцевых стыковых соединений труб, а также специальных сварных соединений трубопроводов [захлестов, прямых вставок (катушек), разнотолщинных соединений труб, СДТ, ТПА, угловых соединений — прямых врезок, при ремонте кольцевых стыковых и угловых сварных соединений труб, СДТ, ТПА].

Ручную дуговую сварку электродами с основным видом покрытия разрешается применять в составе комбинированных технологий сварки.

7.1.1.2 Ручной дуговой сваркой электродами с основным видом покрытия следует выполнять:

— корневой и подварочный (если он регламентирован) слои шва — на подъем на постоянном токе прямой или обратной полярности;

— заполняющий и облицовочные слои шва — на подъем или на спуск на постоянном токе обратной полярности.

7.1.1.3 Подварочный слой (если он регламентирован) должен осуществляться электродами с основным видом покрытия на постоянном токе обратной полярности на подъем. Подварочный слой следует выполнять до начала сварки заполняющих слоев шва.

7.1.1.4 Ручную дуговую сварку электродами с основным видом покрытия на спуск необходимо выполнять с учетом следующих особенностей:

— сварка ведется короткой дугой;

— не допускается повторное зажигание одного и того же электрода;

— сварку второго и последующих заполняющих слоев шва выполняют за два-три прохода (валика), при этом в процессе сварки каждый валик должен быть зачищен механическим способом;

— последний заполняющий слой следует выводить заподлицо с разделкой кромок с оплавлением ее краев;

— облицовочный слой следует выполнять с поперечными колебаниями, при этом минимальная амплитуда колебаний должна составлять два диаметра электрода.

7.1.1.5 Режимы ручной дуговой сварки электродами с основным видом покрытия должны соответствовать параметрам, указанным в операционных технологических картах сборки и сварки по аттестованной согласно [4] технологии сварки.

7.1.2 Ручная дуговая сварка электродами с целлюлозным видом покрытия

7.1.2.1 Ручную дуговую сварку электродами с целлюлозным видом покрытия на спуск следует применять для сварки корневого слоя, горячего прохода, заполняющих и облицовочного слоев шва сварных соединений.

7.1.2.2 Ручную дуговую сварку электродами с целлюлозным видом покрытия разрешается также применять в составе комбинированных технологий сварки.

7.1.2.3 Ручную дуговую сварку электродами с целлюлозным видом покрытия следует применять при температуре окружающего воздуха не ниже минус 40 °С при условии полного соблюдения требований к температуре предварительного подогрева и межслойной температуре.

7.1.2.4 Ручная дуговая сварка электродами с целлюлозным видом покрытия корневого слоя шва должна выполняться на постоянном токе прямой или обратной полярности, горячего прохода — на постоянном токе обратной полярности.

7.1.2.5 Ширина валика при ручной дуговой сварке должна быть не более трех диаметров электрода.

7.1.2.6 Места обрыва или прерывания дуги, замки при сварке корневого слоя шва электродами с целлюлозным видом покрытия должны быть обработаны шлифмашинкой.

7.1.2.7 При вынужденных перерывах во время сварки корневого слоя шва следует поддерживать температуру торцов труб на уровне требуемой температуры предварительного подогрева.

7.1.2.8 После сварки корневого слоя шва его следует обработать шлифмашинкой для вскрытия шлаковых «карманов» и удаления чрезмерной выпуклости шва.

7.1.2.9 После зачистки корневого слоя шва следует незамедлительно выполнить сварку электродами с целлюлозным видом покрытия горячего прохода. Допускается выполнять горячий проход другими способами сварки при условии получения положительных результатов производственной аттестации технологий сварки согласно требованиям [4]. Интервал времени между окончанием сварки корневого слоя шва и началом выполнения горячего прохода должен быть не более 5 мин.

7.1.2.10 В процессе сварки горячего прохода температура корневого слоя шва должна быть в интервале от 70 до 250 °С. Если температура опустилась ниже 70 °С, следует провести сопутствующий подогрев до температуры от 70 до 100 °С.

7.1.2.11 После окончания сварки горячего прохода его следует обработать шлифмашинкой с набором дисковых проволочных щеток.

7.1.2.12 Режимы ручной дуговой сварки электродами с целлюлозным видом покрытия должны соответствовать параметрам, указанным в операционной технологической карте сборки и сварки по аттестованной согласно [4] технологии сварки.

7.1.2.13 При наличии в проектной документации специальных требований к сварным соединениям магистрального трубопровода их выполнение должно быть подтверждено результатами производственной аттестации технологии сварки.

7.2 Автоматическая сварка под слоем флюса

7.2.1 Автоматическая двухсторонняя сварка под флюсом

7.2.1.1 Автоматическую двухстороннюю сварку проволокой сплошного сечения под флюсом на трубосварочных базах следует применять для сварки поворотных кольцевых стыковых соединений трубных секций.

7.2.1.2 Сварка должна осуществляться с использованием комбинаций «керамический флюс + проволока» либо «плавленый флюс + проволока».

Последовательность выполнения слоев шва:

— первый наружный слой шва;

— последующие наружные слои шва;

— внутренний слой шва.

7.2.1.3 Сварку второго наружного и внутреннего слоев шва допускается выполнять одновременно.

7.2.1.4 После сборки сварное соединение следует повернуть таким образом, чтобы прихватка находилась в нижней части стыкового соединения (в положении 6 ч), после чего в верхней части стыкового соединения (в положении 12 ч) начинают сварку первого наружного слоя шва.

7.2.1.5 Для исключения образования шлаковых включений и непроваров следует выполнять шлифмашинкой пропилы начального и конечного участков прихватки, а также начального участка первого наружного слоя. Глубина пропила — от 3,0 до 4,0 мм, ширина — от 3,0 до 4,0 мм, длина — от 25 до 40 мм. Допускается шлифовка выпуклости на прихватке от 0,5 до 1,0 мм.

7.2.1.6 Режимы двухсторонней автоматической сварки выбирают согласно технологическим инструкциям производителей применяемого оборудования.

7.2.1.7 Жимки внутреннего центратора следует освобождать только после полного завершения сварки первого наружного слоя шва.

7.2.1.8 Сварку всех слоев шва следует проводить без перерывов в работе. Интервал времени между завершением первого наружного и началом сварки внутреннего слоя шва не должен превышать 30 мин при температуре окружающего воздуха выше 0 °С и 10 мин при температуре окружающего воздуха 0 °С и ниже.

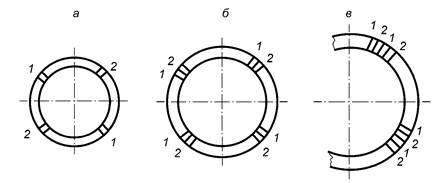

7.2.1.9 Геометрические параметры сварных соединений труб, выполненных двухсторонней автоматической сваркой под флюсом, определяемые по макрошлифам, должны соответствовать рисунку 7.1.

7.2.1.10 Геометрические размеры сварных швов следует определять на трех макрошлифах, изготовленных из каждого 200 сварного соединения. Темплеты для макрошлифов допускается вырезать на любом участке сварного соединения равномерно по периметру сварного соединения, но не ближе 200 мм от места начала или окончания процесса сварки.

7.2.1.11 В случае отклонения геометрических параметров от заданных значений сварку следует прекратить, откорректировать настройку оборудования и параметры режимов сварки, после чего выполнить сварку двух новых соединений трубных секций, из которых следует вырезать макрошлифы. В случае если размеры сварных швов по макрошлифам соответствуют установленным требованиям, сварку разрешается продолжить.

7.2.1.12 Остальные 199 сварных соединений, предшествующие первому вырезанному, следует считать годными, если в результате НК в них не выявлено недопустимых дефектов.

7.2.1.13 Сварное соединение следует считать годным, если облицовочный слой шва перекрывает всю ширину разделки кромок, при условии отсутствия недопустимых дефектов сварного шва и соблюдении заданных режимов. Оси первого наружного слоя и внутреннего слоя шва должны совпадать или быть смещены относительно друг друга на расстояние не более 2,0 мм.

1 — ось первого (наружного) слоя шва; 2 — ось внутреннего слоя шва; 3 — условная ось

сварного соединения; а — перекрытие наружного и внутреннего слоев шва (а ≥ 3 мм);

Вв — ширина внутреннего слоя шва; с — смещение осей первого наружного и внутреннего

слоев шва от условной оси сварного соединения (с = ±1 мм); hH и hB — глубина

проплавления первого наружного и внутреннего слоев шва соответственно

Рисунок 7.1 — Геометрические размеры сварных соединений труб,

выполненных двухсторонней автоматической сваркой под флюсом

7.2.1.14 Допускается оставлять до следующей смены сварное соединение трубной секции с невыполненным облицовочным слоем шва. Перед возобновлением сварки следует выполнить предварительный подогрев от 50 до 80 °С. При невыполнении указанных требований сварное соединение должно быть вырезано.

7.2.1.15 Не допускаются сброс сваренных секций, их соударение, скатывание на мокрый грунт или снег.

7.2.2 Автоматическая односторонняя сварка под флюсом

7.2.2.1 Автоматическую одностороннюю сварку проволокой сплошного сечения под флюсом на трубосварочных базах следует применять для сварки заполняющих и облицовочного слоев шва поворотных кольцевых стыковых соединений трубных секций.

7.2.2.2 Сварка корневого слоя шва может быть выполнена следующими способами:

— ручной дуговой сваркой электродами с основным видом покрытия;

— ручной дуговой сваркой электродами с целлюлозным видом покрытия. В данном случае должен быть выполнен также горячий проход шва. Сварку корневого слоя и горячего прохода шва следует проводить на одном стенде без продольного перемещения трубной секции;

7.2.2.3 Сварку следует осуществлять с использованием комбинаций «керамический флюс + проволока» либо «плавленый флюс + проволока».

7.2.2.4 При ручной сварке корневого слоя электродами с основным видом покрытия и механизированной сварке допускается периодический поворот свариваемой секции без освобождения жимков центратора в удобное для сварщиков положение. Перекатывание секции на промежуточный стеллаж разрешается только после завершения сварки корневого слоя по всему периметру стыкового соединения.

7.2.2.5 В случае сварки корневого слоя шва электродами с основным видом покрытия для исключения прожогов при автоматической сварке по всему периметру стыкового соединения следует выполнять подварку корня шва изнутри трубы электродами с основным видом покрытия либо следует выполнять первый заполняющий слой механизированной сваркой самозащитной порошковой проволокой или электродами с основным видом покрытия.

7.2.2.6 Режимы односторонней автоматической сварки выбирают согласно ТУ производителей применяемого оборудования.

7.2.2.7 Не допускается оставлять незаконченными сварные соединения, выполненные за одну рабочую смену. В порядке исключения в случае выхода из строя оборудования, отключения сети и др. допускается оставлять до следующей смены сварное соединение трубной секции с невыполненным облицовочным слоем шва. Перед возобновлением сварки должен быть выполнен предварительный подогрев от 50 до 80 °С.

7.2.2.8 Не допускаются сброс сваренных секций, их соударение при скатывании на грунт или снег.

7.3 Механизированная и автоматическая сварка в защитных газах проволокой сплошного сечения и порошковой проволокой

7.3.1 Механизированная сварка

7.3.1.1 Механизированную сварку проволокой сплошного сечения в среде защитных газов следует применять для сварки корневого слоя шва неповоротных кольцевых стыковых соединений труб с толщинами стенок от 6,0 мм.

7.3.1.2 Механизированную сварку порошковой проволокой в среде защитных газов следует применять для сварки заполняющих и облицовочного слоев шва.

7.3.1.3 Механизированную аргонодуговую сварку неплавящимся электродом следует применять для сварки технологических трубопроводов и ремонта сварных соединений.

7.3.1.4 Для механизированной сварки в углекислом газе следует применять сварочные агрегаты, сварочные установки, укомплектованные источниками сварочного тока, механизмами подачи сварочной проволоки, сварочными горелками, газовыми рампами с баллонами сжатого углекислого газа и вспомогательным оборудованием.

7.3.1.5 Источники сварочного тока должны обеспечивать импульсно-дуговой режим механизированной сварки и отвечать требованиям к установке следующих параметров:

— скорость подачи сварочной проволоки;

— режим работы сварочной горелки;

— длительность предварительной и послесварочной подачи углекислого газа.

7.3.1.6 Кромки труб для механизированной сварки корневого слоя шва должны иметь заводскую разделку либо должны быть подготовлены механическим способом станками подготовки кромок.

7.3.1.7 Количество операторов механизированной сварки, одновременно выполняющих сварку корневого слоя шва, должно быть не менее двух для сварных соединений труб диаметром 426 мм и более.

7.3.1.8 Корневой слой шва при сборке на внутреннем центраторе следует выполнять без прихваток. В случае технической обоснованности применения прихваток они должны быть удалены механическим способом шлифмашинками при выполнении корневого слоя шва.

7.3.1.9 Начальный и конечный участки корневого слоя шва, выполненного первым оператором, следует обработать механическим способом (абразивным кругом) для обеспечения плавного перехода при сварке корневого слоя шва вторым оператором.

7.3.1.10 Техника и режимы механизированной сварки указываются в операционных технологических картах сборки и сварки, разрабатываемых по аттестованной согласно [4] технологии сварки.

7.3.1.11 После выполнения корневого слоя шва следует зачистить шов механическим способом шлифмашинками. В случае прекращения сварки (смена положения оператора и пр.) обработке механическим способом должны подвергаться все конечные участки корневого слоя шва вне зависимости от того, каким оператором выполнены эти участки.

7.3.2 Автоматическая сварка

7.3.2.1 Автоматическую двухстороннюю одно- или двухдуговую сварку проволокой сплошного сечения в защитных газах сварочными комплексами в составе сборочно-сварочных колонн следует применять для сварки неповоротных кольцевых стыковых соединений труб протяженных участков трубопроводов. Разделка кромок концов труб должна быть выполнена механическим способом станками подготовки кромок заблаговременно до начала сборочно-сварочных работ.

Предварительный подогрев кромок труб каждого стыкового соединения может выполняться как до, так и после сборки на внутреннем центраторе.

Время между окончанием сварки внутреннего (корневого) слоя шва и началом сварки первого наружного слоя (горячего прохода) при автоматической двухсторонней сварке должно составлять не более 10 мин. В случае превышения указанного времени следует выполнить сопутствующий подогрев сварного соединения до температуры предварительного подогрева.

7.3.2.2 Автоматическую одностороннюю одно- или двухдуговую сварку проволокой сплошного сечения и порошковой проволокой в защитных газах сварочными комплексами в составе сборочно-сварочных колонн следует применять для сварки неповоротных кольцевых стыковых соединений труб протяженных участков трубопроводов.

7.3.2.3 Количество сварочных комплексов в сборочно-сварочной колонне при поточно-расчлененном методе сварки должно определяться толщиной стенки труб и требуемой производительностью сварочных работ.

7.3.2.4 Геометрические размеры разделки кромок и сборки соединений труб для автоматической односторонней сварки регламентируются особенностями технологии автоматической сварки сварочными комплексами.

7.3.2.5 До начала работ параметры режимов автоматической односторонней сварки всех слоев шва с учетом пространственного положения сварки неповоротных кольцевых стыковых соединений труб конкретного типоразмера должны быть внесены в блоки автоматического управления каждой сварочной головкой (скорость перемещения сварочной головки по направляющему поясу, скорость подачи сварочной проволоки, напряжение сварочной дуги, сила тока, частота поперечных колебаний сварочных горелок, вылет электродной проволоки).

7.3.2.6 Автоматическую одностороннюю сварку корневого слоя шва, горячего прохода, заполняющих и облицовочного слоев шва каждого стыкового соединения следует выполнять на спуск двумя одно- или двухдуговыми сварочными головками, при этом каждой сварочной головкой выполняется сварка одного из полупериметров трубы относительно вертикальной оси.

7.3.2.7 Только после окончания сварки корневого слоя пристыкованную трубу разрешается уложить на инвентарную опору, а внутренний центратор переместить на очередную позицию сборки.

7.3.2.8 Время между окончанием сварки корневого слоя и началом сварки горячего прохода (первого заполняющего слоя) при однодуговой автоматической односторонней сварке должно составлять не более 10 мин.

7.3.2.9 Автоматическую одностороннюю сварку заполняющих и облицовочного слоев шва следует выполнять одновременно двумя сварочными головками с поперечными колебаниями сварочной горелки (сварочных горелок), при этом каждой сварочной головкой выполняется сварка одного из полупериметров трубы (относительно вертикальной оси).

7.3.2.10 Места начала и окончания автоматической односторонней сварки каждого последующего слоя (замки) должны быть обработаны механическим способом для предотвращения образования дефектов типа несплавлений и удаления кратерных трещин.

7.3.2.11 Режимы автоматической сварки должны быть указаны в операционных технологических картах сборки и сварки.

7.4 Механизированная и автоматическая сварка самозащитной порошковой проволокой

7.4.1 Механизированную и автоматическую сварку самозащитной порошковой проволокой следует применять для сварки корневого, заполняющих и облицовочного слоев шва неповоротных кольцевых стыковых соединений труб, а также для специальных сварных соединений трубопроводов (захлесты, разнотолщинные соединения труб, соединения труб с СДТ, ТПА).

7.4.2 Для механизированной и автоматической сварки самозащитной порошковой проволокой заполняющих и облицовочного слоев шва следует применять источники сварочного тока, укомплектованные механизмами подачи сварочной проволоки, сварочными горелками и вспомогательным оборудованием.

7.4.3 При сварке труб одной толщины, разнотолщинных труб (элементов) с различными нормативными значениями временного сопротивления разрыву сварочные проволоки следует назначать по наибольшему значению временного сопротивления разрыву металла труб и деталей трубопроводов.

7.4.4 Перед выполнением самозащитной порошковой проволокой первого заполняющего слоя либо горячего прохода (в случае сварки корневого слоя шва электродами с целлюлозным видом покрытия) необходимо до чистого металла зачистить абразивным кругом поверхность корневого слоя шва. В случае сварки корневого слоя шва механизированной сваркой проволокой сплошного сечения в углекислом газе зачистку следует проводить дисковой проволочной щеткой.

7.4.5 Сварка самозащитной порошковой проволокой должна выполняться на спуск на постоянном токе прямой полярности.

7.4.6 Заполняющие и облицовочный слои шва соединений труб с толщинами стенок до 14 мм следует выполнять по методу «слой за один проход».

7.4.7 При сварке стыковых сварных соединений труб с толщинами стенок более 14 мм заполняющие слои, начиная с третьего, следует выполнять по методу «слой за два прохода».

7.4.8 Облицовочный слой шва стыковых сварных соединений труб с толщинами стенок более 14 мм следует выполнять по методу «слой за три прохода». Допускается выполнять облицовочный слой шва стыковых сварных соединений труб с толщинами стенок от 14 до 16 мм по методу «слой за два прохода» .

7.4.9 Процесс сварки следует начинать и заканчивать на расстоянии не менее 100 мм от заводского шва трубы или детали трубопровода.

7.4.10 Место начала и окончания процесса сварки каждого слоя (замок шва) должно располагаться на расстоянии не менее 20 мм от замков предыдущего слоя шва.

7.4.11 Не допускается возбуждать дугу на поверхности трубы. Дуга должна возбуждаться только на поверхности разделки кромок или на поверхности металла уже выполненного шва.

7.4.12 При автоматической сварке заполняющих и облицовочного слоев шва самозащитной порошковой проволокой необходимо устанавливать следующие параметры режима сварки: скорость подачи электродной проволоки, напряжение на дуге, скорость сварки, частота колебаний электродной проволоки, амплитуда колебаний и время задержки электрода в крайних положениях.

7.4.13 Технику и режимы сварки самозащитной порошковой проволокой следует принимать согласно инструкциям и рекомендациям производителей применяемых сварочных материалов и оборудования.

7.5 Автоматическая стыковая контактная сварка оплавлением

7.5.1 Автоматическую стыковую контактную сварку оплавлением следует применять для сварки двух-, трехтрубных секций на трубосварочных базах, а также для сварки одиночных труб или двух-, трехтрубных секций в непрерывную нитку.

7.5.2 Технология автоматической контактной сварки оплавлением должна регламентировать следующие основные операции:

— входной контроль труб;

— подготовку концов и торцов труб к сварке;

— подачу труб к сварочной машине;

— сборку сварного соединения в сварочной машине;

— сварку труб, выполняемую автоматически по заданной программе;

— удаление наружного и внутреннего грата, очистка внутренней полости трубопровода от удаленного внутреннего грата и брызг оплавленного металла;

— выход сварочной машины на новую позицию;

— предварительный контроль качества сваренного шва по зарегистрированным параметрам и внешнему виду (смещение, выпуклость сварного шва);

— при необходимости проведение термической обработки сварного соединения.

7.5.3 При сварке труб диаметром от 720 мм и более необходимо снять механическим путем выпуклость продольного шва трубы в месте зажатия трубы силовыми и токоподводящими башмаками, зачистить внутреннее гладкостное покрытие. Высота оставшейся части выпуклости продольного шва после снятия должна быть не более 0,5 мм.

7.5.4 Центровку труб следует осуществлять сварочной машиной. Продольные швы свариваемых труб при центровке располагают в середине между токоподводящими башмаками. Смещение кромок сцентрованных труб допускается на величину до 20 % толщины стенки трубы, но не более 2 мм.

7.5.5 При сцентрованных трубах зазор между ними в любом месте периметра не должен превышать 3 мм для труб диаметром 57 — 325 мм и 5 мм для труб большего диаметра.

7.5.6 В процессе проведения сварочных работ должны проводиться механические испытания в соответствии с 7.5.7. При отсутствии АУЗК для подтверждения удовлетворительного состояния системы автоматического управления процессом сварки после начала выполнения сварки следует испытывать каждый 500-й сваренный стык. Механические испытания следует проводить также при аттестации технологии сварки и по требованию строительного контроля застройщика (технического заказчика) в случаях выявления нарушений технологии сварки.

7.5.7 Испытания на статический изгиб следует проводить по ГОСТ 6996 на образцах со снятой выпуклостью до угла загиба 120°; при этом не допускаются дефекты, размеры которых в любом направлении превышают 5 мм. Раскрытие дефектов по ЛС не допускается. Испытание на статический изгиб следует проводить на образцах, толщина которых равна толщине стенки трубы, а ширина образца равна 12,5 мм (образцы для испытания на ребро, тип XXVII по ГОСТ 6996-66).

7.5.8 Основные параметры режимов автоматической стыковой контактной сварки оплавлением в зависимости от диаметра свариваемой трубы и диапазона толщин стенок следует выбирать в соответствии с рекомендациями, изложенными в руководстве по эксплуатации соответствующего оборудования, технологической инструкцией, и должны содержать следующие показатели:

— номинальное первичное напряжение на сварочном трансформаторе;

— допустимое отклонение первичного напряжения на сварочном трансформаторе;

— минимальную программируемую скорость оплавления;

— линейное значение оплавления без учета оплавления косины реза;

— время повышения конечной скорости оплавления (форсировка);

— конечную скорость оплавления;

— длительность оплавления с конечной скоростью;

— время осадки под током;

— линейное значение осадки;

— скорость осадки на первых 5 мм;

7.5.9 Внутренний грат следует удалять с помощью внутреннего гратоснимателя. Внутренняя выпуклость сварного шва не должна превышать 3,0 мм.

7.5.10 Порядок съема наружного грата следует осуществлять в соответствии с инструкцией по эксплуатации. Внешняя выпуклость сварного шва не должна превышать 3,0 мм.

7.5.11 После сварки, удаления грата и контроля качества сварки для труб диаметром 1020 мм включительно и выше следует проводить термическую обработку сварного стыка. Для труб диаметром до 1020 мм термическую обработку сварного стыка проводят в случае, если это предусмотрено проектом.

7.5.12 При термической обработке необходимо выполнять следующие технологические операции:

— установку индуктора на сварное соединение;

— нагрев, выдержку и охлаждение сварного соединения (в автоматическом режиме);

— формирование паспорта термической обработки сварного соединения (в автоматическом режиме).

7.5.13 Основные параметры режимов термообработки стыков, выполненных автоматической стыковой контактной сваркой оплавлением, в зависимости от диаметра сваренной трубы и диапазона толщин стенок следует принимать в соответствии с инструкциями и рекомендациями, изложенными в руководстве по эксплуатации соответствующего оборудования, технологической инструкции. Основные параметры режимов термообработки должны содержать следующие показатели:

— номинальное первичное напряжение;

— частоту тока при индукционном нагреве;

— ширину участка, подвергнутого термической обработке, не менее;

— температуру нагрева сварного соединения;

— среднюю скорость нагрева;

— длительность выдержки при заданной температуре;

— отклонение температуры по толщине стенки;

— скорость охлаждения стыка до температуры 600 °С.

7.6 Автоматическая, механизированная и ручная аргонодуговая сварка

7.6.1 Ручную аргонодуговую сварку неплавящимся электродом следует применять для сварки корневого слоя шва соединений труб диаметром от 10 мм с толщиной стенки от 2,0 до 3,0 мм без разделки кромок и соединений труб диаметром от 14 мм с толщиной стенки от 3,0 мм и более с разделкой кромок.

7.6.2 Для ручной аргонодуговой сварки неплавящимся электродом следует использовать источники постоянного тока, оснащенные устройством бесконтактного или контактного возбуждения дуги на малых токах и плавного снижения сварочного тока при заварке кратера шва.

7.6.3 Автоматическую аргонодуговую сварку неплавящимся электродом следует применять для сварки корневого слоя шва и для сварки всех слоев шва для труб диаметром до 219 мм включительно.

7.6.4 Механизированную аргонодуговую сварку неплавящимся электродом с присадочной проволокой следует применять для ремонта сварных соединений.

7.6.5 Для автоматической аргонодуговой сварки следует применять сварочные автоматы, обеспечивающие следующие операции:

— предварительную продувку подводящих к зоне сварки магистралей защитным газом;

— возбуждение дуги бесконтактным способом или путем контакта электрода с изделием при сварочном токе не более 20 А;

— импульсный режим сварки;

— подачу присадочной проволоки;

— заварку кратера шва путем плавного снижения сварочного тока до значения, не превышающего 20 А;

— обдув кратера защитным газом после гашения дуги.

7.6.6 Режимы автоматической аргонодуговой сварки следует выбирать согласно технологическим инструкциям производителей применяемого оборудования.

7.6.7 В качестве неплавящегося электрода следует применять прутки лантанированного или итрированного вольфрама диаметром от 2 до 3,2 мм.

7.7 Сварка комбинированными способами

Для сварки труб допускается применение комбинированных технологий сварки в соответствии с таблицей 9.1 СП 86.13330.2014.

8 Сварочные работы

8.1 Общие положения

Сварочные работы должны выполняться в соответствии с [10] и [11].

Выбор способа сварки должен проводиться лицом, осуществляющим строительство, и согласовываться с застройщиком (техническим заказчиком).

В целях подтверждения того, что организация, применяющая технологии сварки и послесварочной термообработки, обладает необходимыми техническими, организационными возможностями и квалифицированными кадрами, должна быть проведена производственная аттестация технологий сварки. Порядок проведения аттестации технологий сварки приведен в [4]. Аттестации подлежат только применяемые на объекте строительства технологии. Производственную аттестацию должен проводить аттестационный центр системы аттестации сварочного производства совместно с организацией, выполняющей сварку трубопровода [4]. При получении положительных результатов аттестации технологии сварки считается, что и технология термической обработки, примененная в соответствии с технологической картой, также аттестована.

Для производства сварочных работ допускаются сварщики, аттестованные и выдержавшие испытания по сварке допускных стыков в соответствии с 5.1. Требования к аттестации сварщиков приведены в [1] и [5].

К организации и руководству сварочными работами, включая контроль выполнения сварочных работ, допускаются специалисты сварочного производства, аттестованные в установленном порядке. Порядок проведения аттестации специалистов сварочного производства приведен в [1] и [5].

8.2 Требования к сварным соединениям

Требования к свойствам сварных соединений должны соответствовать технологиям сварки трубопроводов.

8.3 Схемы организации сварочных работ

Схемы организации сварочных работ должны применяться в соответствии с требованиями подраздела 9.2 СП 86.13330.2014.

8.4 Специальные сварочные работы

8.4.1 Сварка захлестов

Работы по сварке захлестов следует выполнять в соответствии с пунктами 9.5.1 — 9.5.6 СП 86.13330.2014.

8.4.2 Сварка разнотолщинных соединений

8.4.2.1 К разнотолщинным соединениям следует относить соединения труб, труб с СДТ, труб с ТПА, отличающихся по нормативной толщине более чем на 2 мм.

8.4.2.2 Сборку и сварку разнотолщинных соединений следует выполнять в соответствии с пунктами 9.5.9 — 9.5.16 СП 86.13330.2014.

8.5 Местная послесварочная термическая обработка

8.5.1 Местную термообработку сварных соединений трубопроводов следует проводить в соответствии с пунктом 9.6.2 СП 86.13330.2014.

8.5.2 Зона теплоизоляции при термообработке сварных соединений должна соответствовать требованиям пункта 9.6.3 СП 86.13330.2014.

8.5.3 Вид и режимы термообработки сварных соединений определяются конкретными параметрами трубопровода, требованиями проекта и должны быть указаны в технологической карте. Термообработку следует проводить после получения положительных результатов контроля качества сварного соединения.

8.5.4 При проведении термообработки сварных стыков, выполненных автоматической стыковой контактной сваркой оплавлением, следует руководствоваться требованиями 7.5.

8.5.5 Контроль термической обработки следует выполнять в соответствии с пунктом 9.6.4 СП 86.13330.2014.

8.5.6 При проведении термической обработки необходимо руководствоваться инструкциями в соответствии с пунктом 9.6.5 СП 86.13330.2014.

8.6 Сварка прямых врезок

8.6.1 Прямые врезки с отношением внешнего диаметра ответвления к внешнему диаметру основной трубы менее 0,2 следует выполнять без усиливающей накладки, с отношением от 0,2 до 0,3 с усиливающей накладкой, а с отношением более 0,3 — с применением тройников заводского изготовления. Допускается применение усиленных патрубков (велдолетов) при условии соответствия конструкции и способов монтажа требованиям СП 36.13330, СП 86.13330. Конструкция прямых врезок и типоразмеры труб должны соответствовать требованиям проектной документации.

8.6.2 Изготовление усиливающих накладок следует выполнять заблаговременно в стационарных условиях, при этом усиливающую накладку следует изготовлять из трубы того же класса прочности и той же толщины стенки, что и основная труба. Ширина усиливающей накладки должна быть 0,4 диаметра трубы ответвления, но не менее 100 мм. Допускается изготовлять усиливающие накладки из двух частей, при этом сварка стыковых швов усиливающих накладок должна выполняться до начала сварки угловых швов усиливающей накладки с патрубком и основной трубой. Направление стыкового шва усиливающей накладки должно быть параллельно оси трубопровода.

8.6.3 Прямые врезки, изготовляемые из спокойных или полуспокойных углеродистых сталей с толщиной стенки патрубка до 16 мм включительно, не подлежат послесварочной термообработке.

8.6.4 При необходимости проведения термической обработки тройниковых сварных соединений термообработку следует проводить в соответствии с 8.5.

8.6.5 Расстояние между сварным швом патрубка (привариваемой усиливающей накладкой) и кольцевым стыком на трубопроводе должно быть не менее 250 мм. Расстояние между сварным швом патрубка (привариваемой усиливающей накладкой) и продольным сварным швом на трубопроводе должно быть не менее 250 мм. Отклонение от перпендикулярности оси патрубка к оси магистрали должна быть не более 1,0°; смещение осей патрубка и основной трубы должно быть не более 5,0 мм. При отрицательной температуре необходимо выполнить местный подогрев места реза до температуры не ниже 50 °С.

8.6.6 Вырезку отверстия в основной трубе следует выполнять механизированной газовой или механической резкой, с последующей зачисткой резаных торцов отверстия шлифмашинкой с абразивным инструментом и дисковыми проволочными щетками.

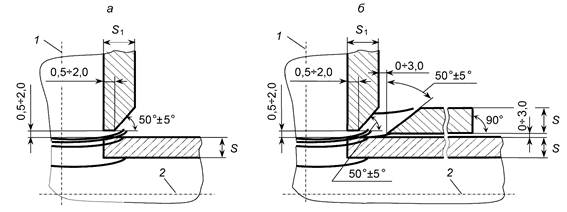

8.6.7 Геометрические размеры разделки кромок торцов трубы ответвления и усиливающих накладок приведены на рисунке 8.1.

8.6.8 До начала выполнения прихваток и сварки следует провести предварительный подогрев свариваемых кромок патрубка и вырезанного отверстия основной трубы до температуры не ниже 100 °С независимо от температуры окружающего воздуха, с контролем контактными приборами на расстоянии от 10 до 15 мм от свариваемых кромок.

8.6.9 Тройниковые соединения необходимо выполнять следующими способами сварки:

— ручной дуговой сваркой электродами с основным видом покрытия.

Назначение сварочных материалов следует проводить, исходя из класса прочности металла патрубка.

1 — ось патрубка; 2 — ось основной трубы; S — толщина стенки основной трубы и усиливающей накладки;

S1 — толщина стенки трубы ответвления (патрубка)

Рисунок 8.1 — Геометрические параметры сборки тройниковых сварных соединений

без усиливающей накладки (а) и с усиливающей накладкой (б)

8.6.10 Сварка должна быть многопроходной, количество слоев должно соответствовать таблице 8.1 и технологическим картам. Допускается выполнять многоваликовую сварку заполняющих и облицовочного слоев шва.

Таблица 8.1 — Минимальное количество слоев шва

Толщина стенки патрубка, мм

Минимальное количество слоев

Количество валиков облицовочного слоя

До 7,0 включительно

Свыше 7,0 до 12,0 включительно

ГОСТ Р 70465-2022 Типовые технологические и организационные процессы. Сварка стальных строительных конструкций. Требования к организации и выполнению работ в условиях строительной площадки. Контроль качества.

Функция доступна в рамках тарифа «Старт+». Приобретите подписку на 1 месяц и пользуйтесь сервисом без ограничений. Подробнее.

Скачать документ

Добавление закладки

Функция доступна в рамках тарифа «Старт+». Приобретите подписку на 1 месяц и пользуйтесь сервисом без ограничений. Подробнее.

Поделиться ссылкой

Функция доступна в рамках тарифа «Старт+». Приобретите подписку на 1 месяц и пользуйтесь сервисом без ограничений. Подробнее.

Добавление в избранное

Функция доступна в рамках тарифа «Старт+». Приобретите подписку на 1 месяц и пользуйтесь сервисом без ограничений. Подробнее.

ГОСТ Р 70465-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Типовые технологические и организационные процессы

СВАРКА СТАЛЬНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ. ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ И ВЫПОЛНЕНИЮ РАБОТ В УСЛОВИЯХ СТРОИТЕЛЬНОЙ ПЛОЩАДКИ. КОНТРОЛЬ КАЧЕСТВА

Standard technological and organizational processes. Welding works for steel building structures. Requirements to the arrangement and performance of work at the construction site. Quality control

Дата введения 2023-06-01

1 РАЗРАБОТАН Акционерным обществом «Центр методологии нормирования и стандартизации в строительстве» (АО «ЦНС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 400 «Производство работ в строительстве. Типовые технологические и организационные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 3 ноября 2022 г. N 1230-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации» . Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ( www.rst.gov.ru )

1 Область применения

Настоящий стандарт распространяется на сварочные работы стальных строительных конструкций в условиях строительной площадки и устанавливает требования к организации, выполнению и контролю качества работ.

Настоящий стандарт не распространяется на сварочные работы стальных конструкций мостовых сооружений и других линейных объектов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.046 Система стандартов безопасности труда. Строительство. Нормы освещения строительных площадок

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.003 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.4.010 Система стандартов безопасности труда. Средства индивидуальной защиты. Рукавицы специальные. Технические условия

ГОСТ 12.4.238 Система стандартов безопасности труда. Средства индивидуальной защиты органов дыхания. Аппараты изолирующие автономные со сжатым воздухом. Технические требования. Методы испытаний. Маркировка. Правила отбора образцов

ГОСТ 12.4.250 Система стандартов безопасности труда. Одежда специальная для защиты от искр и брызг расплавленного металла. Технические требования

ГОСТ 12.4.254 Система стандартов безопасности труда. Средства индивидуальной защиты глаз и лица при сварке и аналогичных процессах. Общие технические условия

ГОСТ 14651 Электрододержатели для ручной дуговой сварки. Технические условия

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 19281 Прокат повышенной прочности. Общие технические условия

ГОСТ 23118 Конструкции стальные строительные. Общие технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ IEC 60974-11 Оборудование для дуговой сварки. Часть 11. Электрододержатели

ГОСТ Р 55710 Освещение рабочих мест внутри зданий. Нормы и методы измерений

ГОСТ Р 58904 ISO/TR 25901-1:2016 Сварка и родственные процессы. Словарь. Часть 1. Общие термины

ГОСТ Р 58905 ISO/TR 25901-2:2016 Сварка и родственные процессы. Словарь. Часть 3. Сварочные процессы

ГОСТ Р ИСО 4063 Сварка и родственные процессы. Перечень и условные обозначения процессов

ГОСТ Р ИСО 17659 Сварка. Термины многоязычные для сварных соединений

СП 48.13330.2019 «СНиП 12-01-2004 Организация строительства»

СП 70.13330.2012 «СНиП 3.03.01-87 Несущие и ограждающие конструкции»

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 15467, ГОСТ Р 58904, ГОСТ Р 58905 и ГОСТ Р ИСО 17659, а также следующие термины с соответствующими определениями.

входной контроль (incoming inspection): Контроль продукции поставщика, поступившей к потребителю или заказчику и предназначаемой для использования при изготовлении, ремонте или эксплуатации продукции.

[ГОСТ 16504-81, статья 100]

3.2 проект производства сварочных работ; ППСР: Документ, регламентирующий технологию и последовательность выполнения сварочных работ.

Примечание — В состав ППСР входят разделы: описание и характеристики конструкции, входной контроль, квалификация специалистов, выбор оборудования, выбор сварочных материалов, последовательность сборочных операций, технология сварки, технологические карты сварки, методы контроля качества, исправление дефектов.

3.3 сварочные работы: Работы, выполняемые с применением сварки и родственных процессов при строительстве, реконструкции и капитальном ремонте объектов.

Примечание — Перечень и условные обозначения процессов установлены ГОСТ Р ИСО 4063.

технические требования

(technical specification): Технический документ, устанавливающий требования, которые должны быть выполнены при производстве, поставке и приемке продукции, услуги или процесса для соответствия функциональным требованиям.

Примечание — В технических требованиях при необходимости должны быть определены процедуры, в соответствии с которыми можно проверить факт соблюдения установленных требований.

[ГОСТ Р ИСО 13879-2009, пункт 3.2]

Технические требования разрабатывают по решению разработчика (изготовителя, поставщика) и/или по требованию заказчика (потребителя). Если при хранении и транспортировании продукции и услуги их свойства могут изменяться, то должны быть также составлены технические требования (Прим. пер.).

3.5 технология сварки: Совокупность технологических операций, выполняемых последовательно во времени при изготовлении конструкции методом сварки.

1 Технология сварки устанавливается технологической документацией по сварке.

2 В нормативной документации может применяться термин «сварочная технология».

4 Общие положения