Особенности накидных гаек

С виду такой незначительный стыковочный элемент, как накидная гайка, является незаменимой частью для соединения трубопроводов водоснабжения и отопления, для газовых труб, она участвует в системе кондиционирования, ее применяют в автомобилестроении и других важных отраслях промышленности. Давайте разберемся, что собой представляет накидная гайка, для чего она нужна, каких видов бывает и как устанавливается.

Что это такое?

Гайка представляет собой кольцо с резьбой во внутренней части, в этом ее отличие от штуцера, который имеет внешнюю резьбу. Наружная поверхность может выглядеть по-разному, но устроена она таким образом, чтобы ее легко было захватывать рабочим инструментом. Гайка имеет соединительное назначение, с ее помощью происходит осевой монтаж.

Накидная гайка становится неотъемлемой частью таких соединительных элементов, как «американка», муфта, многих видов фитингов. Ее изготавливают из разных материалов со строгим соблюдением ГОСТов. Они контролируют соотношение размеров, форму, прочность, назначение гайки. Форма изделия может быть цилиндрическая или лепестковая, самый распространенный вариант – шестигранник.

Накидную гайку нередко называют «американкой», на самом деле, этот соединительный предмет кроме гайки содержит еще несколько элементов. Изучив историю данного изделия, трудно понять, почему накидная гайка – американская, если ее изобретение одни приписывают немцам, другие швейцарцам. В этой истории ясно одно, сегодня без «американки» не обходятся трубопроводы многих страны мира.

Накладную гайку «американку» можно использовать несколько раз, нужно лишь установить новую прокладку. Обычная накладная гайка отличается от «заморской» размерами, ее применяют в стесненных условиях, куда сложно подобраться с более объемным крепежом.

Для установки или демонтажа понадобится минимум инструментов, всего лишь гаечный ключ нужного размера. Гайки предназначены для длительного срока службы, многие из них наделены коррозийной стойкостью.

Назначение

Прежде чем говорить о назначении накидной гайки, подведем итог выше сказанного. Накладная гайка может использоваться как отдельный элемент или быть составной и очень важной частью любого фитинга, в том числе муфты или «американки». Находясь в этих конструкциях, она также безупречно выполняет свою соединительную функцию. Поэтому, рассказывая о любом из этих технических устройств, мы имеем в виду работу непосредственно самой гайки.

Накидные гайки самостоятельно или в разъемных соединениях могут использоваться в следующих случаях:

- во время установки смесителя в ванной, радиатора, бачка для унитаза;

- они применяются в соединениях кольцевой арматуры, на врезных кольцах, в рукавах высокого давления;

- для присоединения редуктора к вентилю газового баллона;

- быстрого монтажа и демонтажа циркуляционного насоса;

- для установки бытового счетчика;

- во время соединения полотенцесушителя с системой водоснабжения;

- для монтажа быстроразъемного соединения на поврежденном отрезке магистрали;

- для введения в систему тройников, кранов, переходников и других рабочих устройств;

- соединений технических трубопроводов, созданных для транспортировки неагрессивных жидкостей, применяются накидные гайки с контровочными отверстиями (ГОСТ 16046 – 70).

Невозможно перечислить все участки, на которых применяются соединительные функции накидных гаек. В процессе выполнения различных работ познается их бесконечный потенциал.

Обзор видов

Установка трубопроводных магистралей любых систем предполагает большое количество переходников, разветвлений и соединений, в стыковке которых участвуют устройства с накидными гайками. Гайки могут применяться в угловом и прямолинейном стыке, они способны совмещать сложные конструкции. Их главная задача – обеспечить прочность, долговечность и герметичность соединения. Рассмотрим, какие бывают виды соединительных устройств, берущих за основу работу накидных гаек.

Угловые

К подобным устройствам прибегают, когда необходимо стыковать трубы, расположенные под углом. Вместо переходников можно использовать надежные и эстетически привлекательные «американки» с накидными гайками, выпускаемые с различным диаметром. Они способны обслуживать трубопроводы под углом от 45 до 135 градусов.

Соединительные функции угловых фитингов происходят плавно, гайка обеспечивает фактически герметичную плотность стыков, рационально распределяя давление на резиновую прокладку. При необходимости, устройство можно снять без излишних усилий и произвести ремонт или замену участка трубопровода.

Муфта

Это устройство предназначено для соединения прямых магистральных участков. Дюймовая резьба позволяет стыковывать как металлические трубы, так и изделия из ПВХ. Устройство только с виду кажется простым, на самом деле оно способно служить без замены долгие годы весь эксплуатационный срок системы. Но если понадобится произвести замену, гайка позволит достаточно просто открутить муфту. Кстати, ее можно использовать многоразово, от этого рабочие характеристики устройства не ухудшаются.

Кран «американка»

Успешно заменили применяемые в прошлом сгоны. В корпусе конструкции содержится быстроразъемная накидная гайка, несколько штуцеров, ниппеля и уплотнители. Устройство представляет собой крепкий, долговечный узел, который располагают под бачками унитазов, раковинами, приборами для нагрева воды, на участках входов водопроводной системы в квартиру.

Конусная «американка»

Конусные резьбовые фитинги легко переносят высокий температурный режим, поэтому их устанавливают в системы отопления или горячего водоснабжения. Подобные муфты не наделены прокладками, их контактная надежность обеспечивается плотностью прижимания стыковочных элементов. Отсутствие прокладок помогает избежать их проседания при больших температурах. На прямолинейную «американку», на тубы с холодной водой, можно самостоятельно поставить уплотнительную ленту во избежание даже минимальной вероятности протечек. Обмотка ФУМ-ленты обеспечит герметичность стыка.

Цилиндрическое крепление

Устройство является традиционным видом «американки» с плоским креплением, которое легко монтируется с помощью гаечного ключа. Накидная гайка на бортике обеспечивает стяжку с трубой, а за герметичность отвечает прокладочный материал. У плоских шайб, установленных на приборах, прокладки рано или поздно просаживаются и дают протечку, поэтому их не рекомендуется монтировать в стены, лучшим вариантом будет оставлять на виду.

Материалы

Несмотря на простой внешний вид, в производстве гаек задействованы термические и механические процессы. Технология изготовления включает несколько стадий. Накидная гайка выполняется из различных материалов или сплавов, но их обязательно усиливают дополнительными свойствами. Добавляют мягкость, или наоборот, прочность, антикоррозийные характеристики, устойчивость к агрессивным жидкостям и газам, к температурным колебаниям. Приобретенные свойства позволяют применять изделия в трубопроводах с разным назначением.

Разнообразие гаек достигается путем применения разных видов сплавов, с использованием непохожих температурных режимов и методов обработки. Для их изготовления применяется легированная, нержавеющая, углеродистая сталь. К более дорогим изделиям относятся гайки из цветного металла.

Рассмотрим подробнее материалы, применяемые в производстве накидных гаек.

- Стальные. Накидные гайки, выполненные из нержавеющей стали, имеют хорошую прочность, отличаются длительным сроком эксплуатации. Они не деформируются от времени, не подвержены влиянию внешней среды. По стоимости их можно отнести к товарам средней категории.

- Оцинкованные. Чтобы удешевить продукт, в черный металл не вводят добавок для приобретения стойких свойств к коррозии, а наносят сверху защитный слой, производят так называемое цинкование. Изделия могут содержать на своей поверхности до 95% цинка. В зависимости от назначения накидных гаек цинкование проводится разными способами: холодным, горячим, газотермическим, гальваническим, термодиффузионным. Но показатели долговечности, которыми обладает нержавеющая сталь, они приобрести не могут.

- Латунные. Сегодня нередко в качестве материала для труб используют полипропилен. Соединять такие изделия проще «американкой» с латунными гайками, которые надежны и долговечны. Сплав устойчив к высоким температурам, агрессивной среде, имеет достаточную прочность и относительную эластичность. К недостаткам относят высокую стоимость и утрату со временем свежего оттенка. Чтобы избежать изменения цвета, изделия покрывают хромом, прибегают к порошковому напылению.

- Медные. Стоят дорого и почти не пользуются спросом. Их выпускают небольшими партиями и применяют в основном для соединений с изделиями из такого же металла. Медную сантехнику приобретают для ретро-стилей, в остальных случаях трудно оправдать быстро появляющуюся зеленоватую патину и темный оттенок поверхности. Медные накидные шурупы не выдерживают окружения агрессивной среды легко подвергаются электролитической коррозии.

- Пластиковые. Пластик в чистом виде не выдерживает нагрузки магистралей, поэтому для создания «американок» используют комбинированный продукт – металлические резьбовые вставки облекают в полимерную форму. Такие виды изделий применяются в трубопроводах с высоким давлением и повышенным температурным режимом.

Размеры

Накидная гайка является соединительным элементом, она должна выдерживать сильное напряжение в трубопроводных системах различного назначения. Изделие может использоваться самостоятельно или в составе фитинга, применяется для разных целей, поэтому имеет неодинаковые размеры.

Для соединения водных и газовых труб по наружному конусу используют накидные гайки 3/4, 1/2 дюйма. После монтажных работ соединительные элементы должны выдерживать испытание гидростатическим давлением, превышающим рабочее в 1,5 раза.

Разнообразие размеров (внутренний диаметр 30, 22, 20, 16, 12 мм) позволяет использовать накидные гайки не только для соединительных работ в масштабных проектах обустройства магистралей, но и в бытовых условиях. Благодаря «американкам», мы без труда устанавливаем сантехническое оборудование в своих квартирах.

Как установить?

Чтобы соединить две стальные трубы на магистрали, нужно произвести следующие действия:

- на соединительных концах нарезают резьбу 7-9 витков;

- подготавливают фитинги с внутренней и наружной резьбой;

- на одну из труб наматывают уплотнитель и накручивают устройство с наружной резьбой;

- уплотняют и вторую трубу, но на нее накручивают фитинг с буртиком, на который установлена накидная гайка;

- на заключительном этапе накидную гайку привинчивают к ответной трубе.

Монтаж не требует особых усилий, поскольку для него используется только гаечный ключ соответствующих размеров. Соединение происходит на небольшом участке и не влияет на целостность остальной магистрали.

Большой выбор накидных гаек и присутствие их в фитингах разных видов позволяет подбирать необходимые соединительные элементы любого назначения. Их помощь незаменима и в быту, и во время монтажных работ крупных трубопроводов.

В следующем видео рассказывается о накидных гайках.

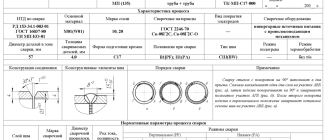

ГОСТ 15763- 2005

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведенияостандарте

1. РАЗРАБОТАН Некоммерческим партнерством «Сертификационный центр НАСТХОЛ» (НП «СЦ НАСТХОЛ»), Техническим Комитетом ТК 155 «Соединения трубопроводов общемашиностроительного применения»

2. ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

3. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол № 21 от 21 сентября 2005 г.)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Код страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Министерство торговли и экономического развития Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

Национальный институт стандартов и метрологии Кыргызской Республики

Федеральное агентство по техническому регулированию и метрологии

4. Стандарт разработан с учетом основных нормативных положений международного стандарта ИСО 19879 «Соединения трубопроводов общего применения для гидравлических и пневматических систем — Методы испытаний соединений для гидравлических и пневматических систем» (пункты 4.1 — 4.4, разделы 5 — 10 в части методов стендовых испытаний соединений)

5. Приказом Федерального агентства по техническому регулированию и метрологии от 19 июня 2008 г. № 122-ст межгосударственный стандарт ГОСТ 15763-2005 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2009 г.

6. ВЗАМЕН ГОСТ 15763-91

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст этих изменений — в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ РЕЗЬБОВЫЕ И ФЛАНЦЕВЫЕ НА PN (Ру) до 63 МПа (до « 630 кгс/см2)

Общиетехническиеусловия

Threaded and flange pipe connections for PN to 63 MPa (to 630 kgf/cm2). General specifications

Дата введения — 2009-01-01

1. Область применения

Настоящий стандарт распространяется на металлические резьбовые и фланцевые с приварным ниппелем соединения трубопроводов общемашиностроительного применения для гидравлических и пневматических систем и детали данных соединений трубопроводов, работающие в условиях неагрессивных сред при температуре окружающей и рабочей среды от минус 50°С до плюс 120°С и номинальном (условном) давлении до 63 МПа (до ≈ 630 кгс/см2).

Стандарт не распространяется на фланцевые соединения по ГОСТ 9399, ГОСТ 12815-ГОСТ 12822, ГОСТ 22512.

Обязательные требования к качеству соединений, обеспечивающие их взаимозаменяемость, техническую совместимость и безопасность для жизни, здоровья и имущества населения, охраны окружающей среды, изложены в 4.1, 5.2.1, 5.2.5 — 5.2.8, 5.2.15 — 5.2.16, 5.2.19 — 5.2.21, 5.2.23, 5.2.26.2 — 5.2.26.4, 5.2.29 — 5.2.34, 5.3.1, 5.4.3, 6.1 — 6.5, 7.1 — 7.4, 7.5.1.2, 7.5.1.4, 7.5.1.5, 7.5.1.7 — 7.5.1.9, 7.5.2 — 7.5.4, 7.5.5.1, 7.5.6 и разделе 9.

Стандарт может быть использован для целей сертификации.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.308-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные пробные и рабочие. Ряды

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 617-90 Трубы медные. Технические условия

ГОСТ 859-2001 Медь. Марки

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1414-75 Прокат из конструкционной стали высокой обрабатываемости резанием. Технические условия

ГОСТ 1759.4-87 (ИСО 898-1-78) Болты, винты и шпильки. Механические свойства и методы испытаний*

ГОСТ 2622-75 Трубы манометрические из бронзы марки БрОФ4-0,25 и латуни марки Л63. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6111-52 Резьба коническая дюймовая с углом профиля 60°

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6424-73 Зев (отверстие), конец ключа и размер «под ключ»

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 8734-75 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9399-81 Фланцы стальные резьбовые на Ру 20 — 100 МПа(200 — 1000 кгс/см2). Технические условия

ГОСТ 9567-75 Трубы стальные прецизионные. Сортамент

ГОСТ 9833-73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств. Конструкция и размеры

ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 10702-78 Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. Технические условия

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 12816-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования

ГОСТ 12817-80 Фланцы литые из серого чугуна на Ру от 0,1 до 1,6 МПа (от 1 до 16 кгс/см2). Конструкция и размеры

ГОСТ 12818-80 Фланцы литые из ковкого чугуна на Ру от 1,6 до 4,0 МПа (от 16 до 40 кгс/см2). Конструкция и размеры

ГОСТ 12819-80 Фланцы литые стальные на Ру от 1,6 до 20,0 МПа (от 16 до 200 кгс/см2). Конструкция и размеры

ГОСТ 12820-80 Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2). Конструкция и размеры

ГОСТ 12821-80 Фланцы стальные приварные встык на Ру от 0,1 до 20 МПа (от 1 до 200 кгс/см2). Конструкция и размеры

ГОСТ 12822-80 Фланцы стальные свободные на приварном кольце на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2). Конструкция и размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 18160-72 Изделия крепежные. Упаковка. Маркировка. Транспортирование и хранение

ГОСТ 18242-72 Статистический приемочный контроль по альтернативному признаку. Планы контроля**

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18475-82 Трубы холоднодеформированные из алюминия и алюминиевых сплавов. Технические условия

* На территории Российской Федерации действует ГОСТ Р 52627-2006 (ИСО 898-1:1999) «Болты, винты и шпильки. Механические свойства и методы испытаний».

** На территории Российской Федерации действует ГОСТ Р ИСО 2859-1-2007 «Статические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества».

ГОСТ 18829-73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических систем. Технические условия

ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 21971-76 Соединения трубопроводов резьбовые. Проходы условные (размеры номинальные). Ряды

ГОСТ 21972-76 Соединения трубопроводов резьбовые. Номинальные (условные) давления. Ряды

ГОСТ 21973-76 Соединения трубопроводов резьбовые. Присоединительные резьбы. Ряды

ГОСТ 21974-76 Соединения трубопроводов резьбовые. Наружные диаметры труб и внутренние диаметры рукавов. Ряды

ГОСТ 22512-77 Фланцы с шипом или пазом стальные на Ру до 6,4 МПа (64 кгс/см2) и Dy до 300 мм. Присоединительные размеры

ГОСТ 22525-77 Соединения трубопроводов резьбовые. Концы корпусных деталей под накидные гайки. Конструкция

ГОСТ 22526-77 Соединения трубопроводов резьбовые. Концы корпусных деталей ввертные и гнезда под них. Конструкция

ГОСТ 23353-78 Соединения трубопроводов резьбовые. Гайки накидные. Конструкция

ГОСТ 23354-78 Соединения трубопроводов резьбовые. Кольца врезающиеся. Конструкция

ГОСТ 23355-78 Соединения трубопроводов резьбовые. Ниппели шаровые. Конструкция

ГОСТ 23358-87 Соединения трубопроводов резьбовые. Прокладки уплотнительные. Конструкция

ГОСТ 23677-79 Твердомеры для металлов. Общие технические требования

ГОСТ 24072-80 Соединения трубопроводов с врезающимся кольцом проходные. Конструкция

ГОСТ 24073-80 Соединения трубопроводов с врезающимся кольцом переходные. Конструкция

ГОСТ 24074-80 Соединения трубопроводов с врезающимся кольцом ввертные. Конструкция

ГОСТ 24075-80 Соединения трубопроводов с врезающимся кольцом угловые проходные. Конструкция

ГОСТ 24078-80 Соединения трубопроводов с врезающимся кольцом угловые проходные с концом под врезающееся кольцо. Конструкция

ГОСТ 24079-80 Соединения трубопроводов с врезающимся кольцом тройниковые проходные. Конструкция

ГОСТ 24080-80 Соединения трубопроводов с врезающимся кольцом тройниковые переходные. Конструкция

ГОСТ 24086-80 Соединения трубопроводов с врезающимся кольцом тройниковые проходные с концом под врезающееся кольцо. Конструкция

ГОСТ 24087-80 Соединения трубопроводов с врезающимся кольцом крестовые проходные. Конструкция

ГОСТ 24090-80 Соединения трубопроводов с врезающимся кольцом переборочные. Конструкция

ГОСТ 24091-80 Соединения трубопроводов с врезающимся кольцом и заглушкой. Конструкция

ГОСТ 24485-80 Соединения трубопроводов с шаровым ниппелем проходные. Конструкция

ГОСТ 24486-80 Соединения трубопроводов с шаровым ниппелем переходные. Конструкция

ГОСТ 24487-80 Соединения трубопроводов с шаровым ниппелем проходные приварные. Конструкция

ГОСТ 24488-80 Соединения трубопроводов с шаровым ниппелем ввертные. Конструкция

ГОСТ 24489-80 Соединения трубопроводов с шаровым ниппелем угловые проходные. Конструкция

ГОСТ 24492-80 Соединения трубопроводов с шаровым ниппелем тройниковые проходные. Конструкция

ГОСТ 24493-80 Соединения трубопроводов с шаровым ниппелем тройниковые переходные. Конструкция

ГОСТ 24499-80 Соединения трубопроводов с шаровым ниппелем крестовые проходные. Конструкция

ГОСТ 24502-80 Соединения трубопроводов с шаровым ниппелем переборочные. Конструкция

ГОСТ 24503-80 Соединения трубопроводов с шаровым ниппелем и заглушкой. Конструкция

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 25065-90 Соединения трубопроводов резьбовые. Концы корпусных деталей ввертные с уплотнением резиновыми кольцами круглого сечения и гнезда под них. Конструкция

ГОСТ 25229-82 Основные нормы взаимозаменяемости. Резьба метрическая коническая

ГОСТ 28016-89 Соединения трубопроводов резьбовые. Ниппели конические приварные. Конструкция

ГОСТ 28549.5-90 (ИСО 6743-4-82) Смазочные материалы, индустриальные масла и родственные продукты. (Класс L). Классификация. Группа Н (гидравлические системы)

ГОСТ 28918-91 Соединения трубопроводов резьбовые. Кольца зажимные и упорные. Конструкция

ГОСТ 28941.1-91 Соединения трубопроводов с развальцовкой трубы проходные. Конструкция

ГОСТ 28941.2-91 Соединения трубопроводов с развальцовкой трубы переходные. Конструкция

ГОСТ 28941.3-91 Соединения трубопроводов с развальцовкой трубы переходные с внутренним конусом. Конструкция

ГОСТ 28941.4-91 Соединения трубопроводов с развальцовкой трубы ввертные проходные. Конструкция

ГОСТ 28941.5-91 Соединения трубопроводов с развальцовкой трубы ввертные с внутренним конусом. Конструкция

ГОСТ 28941.6-91 Соединения трубопроводов с развальцовкой трубы переборочные. Конструкция

ГОСТ 28941.7-91 Соединения трубопроводов с развальцовкой трубы угловые проходные. Конструкция

ГОСТ 28941.8-91 Соединения трубопроводов с развальцовкой трубы угловые ввертные. Конструкция

ГОСТ 28941.9-91 Соединения трубопроводов с развальцовкой трубы тройниковые проходные. Конструкция

ГОСТ 28941.10-91 Соединения трубопроводов с развальцовкой трубы тройниковые ввертные проходные. Конструкция

ГОСТ 28941.11-91 Соединения трубопроводов с развальцовкой трубы крестовые проходные. Конструкция

ГОСТ 28941.12-91 Соединения трубопроводов с развальцовкой трубы. Концы труб развальцованные. Конструкция

ГОСТ 28941.13-91 Соединения трубопроводов с развальцовкой трубы. Штуцера проходные. Конструкция

ГОСТ 28941.14-91 Соединения трубопроводов с развальцовкой трубы. Штуцера переходные. Конструкция

ГОСТ 28941.15-91 Соединения трубопроводов с развальцовкой трубы. Штуцера переходные с внутренним конусом. Конструкция

ГОСТ 28941.16-91 Соединения трубопроводов с развальцовкой трубы. Штуцера ввертные. Конструкция

ГОСТ 28941.17-91 Соединения трубопроводов с развальцовкой трубы. Штуцера ввертные с внутренним конусом. Конструкция

ГОСТ 28941.18-91 Соединения трубопроводов с развальцовкой трубы. Штуцера переборочные. Конструкция

ГОСТ 28941.19-91 Соединения трубопроводов с развальцовкой трубы. Угольники проходные. Конструкция

ГОСТ 28941.20-91 Соединения трубопроводов с развальцовкой трубы. Угольники ввертные. Конструкция

ГОСТ 28941.21-91 Соединения трубопроводов с развальцовкой трубы. Тройники проходные. Конструкция

ГОСТ 28941.22-91 Соединения трубопроводов с развальцовкой трубы. Тройники ввертные проходные. Конструкция

ГОСТ 28941.23-91 Соединения трубопроводов с развальцовкой трубы. Крестовины проходные. Конструкция

ГОСТ 28941.24-91 Соединения трубопроводов с развальцовкой трубы. Крышки глухие. Конструкция

ГОСТ 28941.25-91 Соединения трубопроводов с развальцовкой трубы. Пробки глухие. Конструкция

ГОСТ 28941.26-91 Соединения трубопроводов с развальцовкой трубы. Гайки накидные. Конструкция

ГОСТ 28941.27-91 Соединения трубопроводов с развальцовкой трубы. Ниппели. Конструкция

ГОСТ 28941.28-91 Соединения трубопроводов с развальцовкой трубы. Кольца уплотнительные. Конструкция

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

соединения трубопроводов: Конструкционный узел, предназначенный для соединения различных частей трубопроводов между собой или присоединения их к оборудованию и обеспечивающий гидравлическую или пневматическую связь между ними.

резьбовые соединения трубопроводов: Соединения трубопроводов, в которых герметичность обеспечивается за счет упругой или упругопластической деформации контактирующих поверхностей сопрягаемых деталей соединений под действием усилия, передаваемой резьбой при затяжке.

соединения трубопроводов общемашиностроительного применения: Соединения различных частей трубопроводов, механизмов, агрегатов, приборов и т.д., к которым не предъявляются специальные требования.

фланцевые соединения с приварным ниппелем: Соединения трубопроводов, предназначенные для соединения различных частей трубопроводов между собой или присоединения их к оборудованию посредством фланцев и приварных ниппелей.

детали соединений трубопроводов: Корпусные детали (штуцера, угольники, тройники, крестовины, заглушки, пробки), соединительные детали (накидные и установочные гайки, контргайки, болты, фланцы) и уплотнительные детали (врезающееся кольцо, зажимное кольцо, приварные и паяные ниппели, прокладки и т.п.), обеспечивающие в сборе соединение трубопроводов.

канал: Внутренний проход соединения трубопроводов или корпусных деталей, по которому транспортируется рабочая среда.

присоединительные концы корпусных деталей: Концы корпусных деталей под накидные гайки для присоединения трубопроводов (ГОСТ 22525).

присоединительная резьба: Резьба присоединительных и ввертных концов корпусных деталей и болтов для фланцев.

ввертные концы корпусных деталей: Резьбовые концы корпусных деталей, предназначенных для присоединения трубопроводов к оборудованию (ГОСТ 22526, ГОСТ 25065).

момент затяжки М: Момент, который необходимо приложить для достижения герметичности при окончательной сборке соединения.

температура рабочей среды: Температура транспортируемого по трубопроводу вещества, измеренная в заданной точке.

температура окружающей среды: Температура среды, при которой эксплуатируется соединение.

номинальное (условное) давление PN (Ру): По ГОСТ 21972.

условный проход (номинальный размер) DN (Dy): По ГОСТ 21971.

наружный диаметр присоединяемой трубы Dн: По ГОСТ 21974.

Примечание — Термины, не вошедшие в настоящий стандарт, — по ИСО 5598 [1].

4. Типы и условные обозначения

4.1. Все резьбовые соединения трубопроводов подразделяют по сериям и типам.

Серии резьбовых соединений трубопроводов формируются по значениям номинального (условного) давления PN (Ру) и ряду наружных диаметров труб Dн:

Примечание — Для ранее разработанных конструкций резьбовые соединения трубопроводов допускается подразделять по группам 1, 2, 3 вместо серий LL, L и S соответственно.

Значения PN (Ру) и Dн для каждой серии резьбовых соединений трубопроводов в зависимости от типа приведены в приложении А. Рабочие давления — по ГОСТ 356.

Типы резьбовых соединений трубопроводов определяются конструкцией присоединительного конца корпусной детали и видом уплотнительной детали.

Схемы типов резьбовых соединений трубопроводов и рекомендации по их монтажу приведены в приложении Б.

Значения PN (Ру) для ввертных концов корпусных деталей и гнезд под них в зависимости от вида резьб и уплотнительной детали выбирают по ГОСТ 22526 и ГОСТ 25065.

Примечание — В новых конструкциях гидравлических и пневматических систем рекомендуется использовать ввертные концы корпусных деталей и гнезда под них по ГОСТ 25065.

Значения PN (Ру) для фланцевых соединений с приварным ниппелем устанавливают в нормативных документах на конструкцию.

4.2. Условное обозначение соединений трубопроводов и деталей — в соответствии со стандартами на конструкцию.

В условное обозначение деталей соединений по согласованию между изготовителем и потребителей допускается вводить обозначение марки материала и вида защитного покрытия.

5. Общие технические требования

5.1. Конструктивные требования

5.1.1. Соединения трубопроводов и детали соединений следует изготавливать в соответствии с требованиями настоящего стандарта и по стандартам на конструкцию и размеры или по рабочим чертежам, утвержденным в установленном порядке.

5.2. Характеристики (свойства)

5.2.1 Механические свойства материала (временное сопротивление разрыву Rm, предел текучести Re и относительное удлинение А5) для изготовления деталей соединений должны быть не менее значений, указанных в таблице 1.

Механические свойства материала болтов для фланцевых соединений с приварным ниппелем должны быть не ниже класса 8.8 ГОСТ 1759.4.

Таблица 1 — Механические свойства материала для изготовления деталей соединений

накидные гайки, контргайки, установочные гайки, полые болты

приварные и паяные ниппели

ниппели под развальцовку трубы

уплотнительные кольца под развальцовку трубы

— для медных труб

— для стальных труб

приварные ниппели для фланцевых соединений

1 Рекомендуемые марки материала и сортамент труб приведены в приложении В.

2 Максимальные рабочие давления для труб из стали, меди, латуни и алюминиевых сплавов в зависимости от их размеров приведены в приложении Г.

5.2.2. Марку материала для изготовления корпусных, соединительных и уплотнительных деталей (кроме резиновых и других эластомерных материалов) следует выбирать в зависимости от условий эксплуатации, исходя из следующих факторов воздействия:

— механическому (5.2.1, 5.2.3, 5.2.5 и 5.2.6);

— теплофизическому (одинаковый коэффициент линейного расширения);

— коррозионному (для углеродистых, коррозионно-активных и коррозионно-стойких сталей). При этом необходимо исключить контакт деталей из алюминиевых сплавов се деталями из сталей и медных сплавов, а деталей из углеродистых сталей с деталями из нержавеющих сталей и медными сплавами.

5.2.3. Детали соединений, предназначенные для использования при температуре рабочей и окружающей среды ниже минус 40°С, следует изготавливать из стали и сплавов (в том числе цветных), имеющих ударную вязкость при указанной температуре не ниже 0,25 МДж/м2 (2,5 кгс·м/см2) на образцах с концентратором вида KCV.

5.2.4. Размеры резиновых колец круглого сечения следует выбирать по ГОСТ 9833. Кольца круглого сечения, используемые в соединениях, должны быть изготовлены из марок резины, выбранных по ГОСТ 18829 в зависимости от условий эксплуатации, давления и температуры рабочей среды. Твердость резины при этом должна быть равна (90 ± 5) международных единиц IRHD, определенных по ГОСТ 20403.

Примечание — В международной стандартизации используются кольца из резины на основе нитрильного каучука (NBR) твердостью (90 ± 5) IRHD по ИСО 48 [2] класса точности не ниже N по ИСО 3601-3 [3].

5.2.5. Твердость корпусных деталей должна быть 35-40 HRC.

5.2.6. Твердость врезающихся колец — по ГОСТ 23354.

5.2.7. Обработанные поверхности деталей должны быть чистыми и не должны иметь забоин, заусенцев, следов расслоения, раковин, окалин, трещин и признаков коррозии.

Внутренние кромки врезающихся колец не должны иметь притупления и выкрашивания. Исправление дефектов заваркой или подчеканкой, а также эпоксидными или иными композициями не допускается.

5.2.8. Значения параметра Ra по ГОСТ 2789 шероховатости обработанных поверхностей деталей соединений, за исключением отдельно оговоренных случаев в стандартах на конструкцию, должны быть не более:

2,5 мкм — для контактных поверхностей: резьб, корпусных, соединительных и уплотнительных деталей:

6,3 мкм — для прочих поверхностей.

5.2.9. Корпусные и соединительные детали с шестигранником размером Dн ≤ 12 мм следует изготавливать из прутков или поковок, размером Dн > 12 мм — из поковок.

По согласованию между изготовителем и заказчиком допускается изготовление деталей всех размеров из прутков.

5.2.10. Состояние необработанных поверхностей деталей, изготавливаемых из шестигранных прутков, должно соответствовать требованиям стандартов на прутки.

5.2.11. Требования к стальным штампованным поковкам для изготовления деталей соединений трубопроводов — по ГОСТ 7505. При этом уклоны не должны превышать 7°. Смещение в плоскости разъема штампа — по классу Т4.

5.2.12. Сужение соосных каналов угольников, тройников и крестовин в местах пересечения по отношению к номинальному значению должно быть не более 5 %.

5.2.13. При механической обработке соосных каналов прямых штуцеров и тройников с противоположных концов смещение осей соосных каналов в точке пересечения должна быть не более 0,4 мм. Площадь поперечного сечения в месте стыка должна быть не меньше площади наименьшего канала.

5.2.14. Предельные отклонения углов по осевым линиям угольников, тройников и крестовин должны быть не более:

± 2° 30′ — для соединений с Dн ≤ 10 мм;

± 1° 30′ — для соединений с Dн > 10 мм.

5.2.15. Острые кромки (углы) деталей, за исключением оговоренных в стандартах на конструкцию деталей соединений, должны быть скруглены радиусом не более 0,15 мм.

5.2.16. Внешние поверхности и резьбы деталей соединений, изготовленных из углеродистой стали, должны иметь защитное покрытие. Вид покрытия следует выбирать в зависимости от условий эксплуатации по ГОСТ 9.303. Требования к поверхности металла и покрытиям — по ГОСТ 9.301.

Кадмиевые покрытия применять не допускается.

На участках поверхностей корпусных и уплотнительных деталей не допускается нанесение покрытий, препятствующих в дальнейшем сварке или пайке.

5.2.17. Ряды присоединительных резьб для резьбовых соединений трубопроводов — по ГОСТ 21973.

5.2.18. Для ранее разработанных гидравлических и пневматических систем допускается изготавливать резьбовые соединения трубопроводов с дюймовой конической резьбой по ГОСТ 6111.

5.2.19. Резьба метрическая — по ГОСТ 24705. Резьба метрическая коническая — по ГОСТ 25229. Поля допусков на резьбу по ГОСТ 16093: для внутренних резьб — 6Н, для наружных — 6g.

5.2.20. Резьба трубная цилиндрическая — по ГОСТ 6357. Допуски на резьбу — по классу А.

5.2.21. Резьба деталей соединений должна быть чистой, без заусенцев и рваных или смятых ниток и следов коррозии.

5.2.22. Сбеги, недорезы, проточки и фаски резьб, не оговоренные в стандартах на конструкцию деталей соединений, — по ГОСТ 10549.

5.2.23. Фаски резьб присоединительных концов корпусных деталей соединений с углом конуса 24° и накидных гаек под них должны быть: 0,6; 1,0; 1,6 мм при шаге резьбы соответственно 1,0; 1,5; 2,0 мм. Угол фаски 45°.

5.2.24. По согласованию между изготовителем и заказчиком детали соединений допускается изготавливать с контровочными отверстиями.

5.2.25. Предельные отклонения размеров обрабатываемых поверхностей — по стандартам на конструкцию. При отсутствии таких указаний предельные отклонения должны соответствовать:

Н14 — для отверстий;

5.2.26. Размеры «под ключ»

5.2.26.1. Размеры «под ключ» устанавливают в стандартах на конструкцию соединительных, корпусных деталей и соединений трубопроводов.

5.2.26.2. Предельные отклонения на размеры «под ключ» — по классу нормальной точности ГОСТ 6424 (ИСО 4759-1 [4], класс С).

5.2.26.4. Минимальная высота грани должна составлять 0,43 номинального размера «под ключ».

5.2.26.4. Угол среза шестигранника, если нет дополнительных указаний в стандартах на конструкцию деталей соединений, должен быть от 10° до 30° по отношению к диаметру, равному размеру «под ключ», с допуском минус 0,4 мм.

5.2.26.5. Угольники, тройники и крестовины следует изготавливать с платиками под ключ.

Допускается по согласованию между изготовителем и потребителем изготовление угольников, тройников и крестовин в виде пересекающихся шестигранников или цилиндров взамен платиков под ключ.

5.2.27. Ряд условных проходов (номинальных размеров) — по ГОСТ 21971.

5.2.28. Ряд номинальных (условных) давлений — по ГОСТ 21972.

5.2.29. Соединения трубопроводов должны быть герметичными относительно внешней среды. Критерии и методы контроля — в соответствии с 7.5.3.

5.2.30. Резьбовые соединения трубопроводов должны быть герметичными относительно внешней среды при многократной (не менее шести) сборке и разборке. Критерии и методы контроля — в соответствии с 7.5.2.

5.2.31. Соединения трубопроводов должны быть прочными. Критерии и методы контроля — в соответствии с 7.5.4.

5.2.32. Соединения трубопроводов должны быть стойкими к воздействию пульсации внутреннего давления. Критерии и методы контроля — в соответствии с 7.5.5.

5.2.33. Соединения трубопроводов должны быть стойкими к воздействию вибрации. Критерии и методы контроля — в соответствии с 7.5.5.

5.2.34. Соединения трубопроводов в зависимости от условий эксплуатации должны быть стойкими к воздействию вакуума. Критерии и методы контроля — в соответствии с 7.5.6.

5.3. Маркировка

5.3.1. Каждое резьбовое соединение трубопроводов должно иметь маркировку, содержащую:

наименование предприятия-изготовителя или торговую марку,

наружный диаметр трубы без указания размерности (мм),

номер серии (группы) или номинальное (условное) давление.

Маркировка фланцевых соединений с приварным ниппелем должна содержать условный проход (номинальный размер) соединения и номинальное (условное) давление.

5.3.2. Маркировку резьбовых соединений трубопроводов следует наносить на торцовой или цилиндрической поверхности накидной гайки любым способом, обеспечивающим ее четкость и сохранность. Маркировку фланцевых соединений с приварным ниппелем следует наносить на торцовой поверхности фланцев или на цилиндрической поверхности ниппелей.

Глубина маркировки при этом не должна выводить размеры деталей за пределы допускаемых отклонений.

По согласованию между изготовителем и заказчиком допускается маркировку соединений трубопроводов наносить на ярлыке.

5.3.3. Транспортная маркировка — по ГОСТ 14192.

5.4. Комплектность и упаковка

5.4.1. Упаковка соединений трубопроводов и деталей соединений — по ГОСТ 18160.

5.4.2. В комплект поставки входят:

— соединения трубопроводов в сборе в соответствии со стандартом (ТУ, КД) на конкретный тип соединения, в количестве, указанном в контракте (договоре) на поставку. Труба в комплект поставки не входит;

— уплотнительные прокладки (резиновые, эластомерные и др.) для конкретного типа соединения, если это предусмотрено контрактом (договором) на поставку;

— эксплуатационный документ (паспорт или руководство по эксплуатации) — по ГОСТ 2.601.

5.4.3. Эксплуатационный документ должен содержать следующую информацию для потребителя:

— наименование и условное обозначение соединения трубопроводов;

— наименование и юридический адрес изготовителя;

— марки материалов деталей;

— рекомендуемые марки материалов соединяемых труб;

— наружный диаметр и толщину стенки соединяемой трубы;

— сведения о рабочих средах;

— номинальное (условное) давление;

— температуру рабочей и окружающей среды;

— рекомендации по сборке соединений трубопроводов с указанием значений момента затяжки или угла поворота ключа;

— рекомендации по использованию инструмента для сборки соединения трубопроводов;

— свидетельство о приемке;

— информацию о сертификации.

6. Правила приемки

6.1. Для проверки соответствия соединений трубопроводов требованиям настоящего стандарта предприятие-изготовитель должно осуществлять приемо-сдаточные, периодические, типовые и сертификационные испытания.

Объем приемосдаточных и периодических испытаний указан в таблице 2.

Таблица 2 — Объем приемо-сдаточных и периодических испытаний соединений трубопроводов

Наименование контролируемых характеристик (пункты технических требований)

Внешний вид и присоединительные размеры деталей соединений трубопроводов, обеспечивающие работоспособность (5.2.7; 5.2.8; 5.2.15; 5.2.19 — 5.2.23)

Остальные размеры (5.2.11-5.2.14; 5.2.25; 5.2.26)

Твердость корпусных деталей (5.2.5)

Твердость врезающегося кольца (5.2.6)

Качество покрытия (5.2.16)

Герметичность соединений трубопроводов (5.2.29)

Герметичность соединений трубопроводов при многократной сборке (не менее шести) и разборке (5.2.30)

Прочность корпусных деталей и соединений трубопроводов (5.2.31)

Стойкость соединений трубопроводов к воздействию пульсации давления (5.2.32)

Стойкость соединений трубопроводов к воздействию вибрации (5.2.33)

По требованию потребителя (в зависимости от условий эксплуатации)

Стойкость соединений трубопроводов к воздействию вакуума (5.2.34)

По требованию потребителя (в зависимости от условий эксплуатации)

Примечание — Знак «+» означает, что испытание проводят, знак « — » означает, что испытание не проводят.

6.2. Периодические испытания следует проводить не реже одного раза в три года.

6.2.1. Периодическим испытаниям следует подвергать образцы соединений трубопроводов, отобранные от партии соединений, прошедших приемо-сдаточные испытания, в количестве штук, не менее:

2 — на стойкость к воздействию вакуума;

3 — на герметичность и прочность соединений трубопроводов;

6 — на соответствие остальным требованиям, установленным в таблице 2.

Примечание — Фланцевые соединения с DN (Dy) ≥ 51 и резьбовые соединения трубопроводов с Dн ≥ 50 мм могут подвергаться испытаниям на соответствие стойкости к воздействию пульсации давления и вибрации по 3 образца при условии подтверждения конструкции расчетами.

6.2.2. Партия должна состоять из соединений трубопроводов одного типа, одной серии (группы) или одного значения PN (Ру), одного наружного диаметра трубы DH или условного прохода (номинального размера) DN (Dy) и деталей, изготовленных из одной марки материала и по одной технологии и предъявляемых к приемке по одному документу.

6.3. При получении неудовлетворительных результатов любого испытания на соответствие требованиям, установленным в таблице 2 хотя бы по одному образцу, следует провести повторные испытания удвоенного количества образцов.

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

6.4. Приемо-сдаточным испытаниям подвергается каждое соединение трубопроводов на соответствие требованиям 5.2.7, 5.2.21 и 5.3.1.

Для подтверждения соответствия соединений трубопроводов требованиям 5.2.5, 5.2.6, 5.2.8, 5.2.11 — 5.2.16; 5.2.19, 5.2.20; 5.2.22, 5.2.23, 5.2.25, 5.2.26 настоящего стандарта при проведении приемо-сдаточных испытаний следует использовать статистический приемочный контроль по ГОСТ 18242.

Для этого от каждой партии соединений трубопроводов методом случайной выборки осуществляется отбор образцов в соответствии с ГОСТ 18321.

Условия контроля при этом должны быть:

— уровень контроля — 1 общий;

— план контроля — одноступенчатый;

— основной вид контроля — нормальный;

— приемочный уровень дефектности AQL — не более 1,5 %.

При контроле качества покрытия допускается AQL — не более 4 %.

Условия перехода на усиленный или ослабленный контроль — по ГОСТ 18242.

6.5. Соответствие материалов требованиям 5.2.1, 5.2.3 и 5.2.4 должно подтверждаться сертификатами предприятия-поставщика или протоколами испытаний по методике, предусмотренной соответствующими стандартами.

6.6. Объем типовых испытаний устанавливается изготовителем в зависимости от вносимых изменений в конструкторскую или технологическую документацию.

6.7. Объем сертификационных испытаний — в соответствии с требованиями выбранной национальной Системы сертификации.

7. Методы контроля

7.1. Внешний вид изделий (5.2.7, 5.2.21 и 5.3.1) следует проверять визуальным контролем при нормальном освещении без применения увеличительных приборов.

7.2. Контроль размеров деталей, соединений, формы и расположения поверхностей (5.2.8, 5.2.11 — 5.2.15, 5.2.19 — 5.2.23, 5.2.25, 5.2.26, 5.3.2) следует проводить контрольно-измерительными инструментами и приборами, обеспечивающими заданную точность.

Контроль шероховатости поверхностей (5.2.8) допускается проводить сравнением с образцами-эталонами по ГОСТ 9378.

7.3. Контроль покрытия (5.2.16) — по ГОСТ 9.302.

Допускается контроль защитного покрытия проводить методом ускоренных коррозионных испытаний при воздействии нейтрального соляного тумана в соответствии с ГОСТ 9.308 (ИСО 9227 [5]). При этом испытуемые образцы должны выдерживать 72 ч в соляном тумане. Появление следов коррозии на какой-либо поверхности является дефектом.

7.4. Контроль твердости корпусных деталей и врезающихся колец (5.2.5 и 5.2.6) — по ГОСТ 23677.

7.5. Стендовые испытания соединений трубопроводов (5.2.29 — 5.2.34)

7.5.1. Общие требования

7.5.1.1. Соединения трубопроводов следует испытывать на стендах с использованием контрольно-измерительных приборов, обеспечивающих регламентированные настоящим стандартом условия испытаний.

7.5.1.2. Предельные отклонения от номинальных значений измеряемых параметров при проведении испытаний не должны превышать:

± 1,5 % — для давления;

± 5 с — для времени;

± 2 °С — для температуры.

7.5.1.3. Для проведения испытаний давлением различные по форме соединения трубопроводов (прямые, угловые и т.п.), обладающие одинаковыми техническими характеристиками (серия (группа), размером наружного диаметра трубы, резьбой, механическими свойствами металла деталей), могут быть объединены в один блок.

Примеры сборки испытуемого блока приведены на рисунке 1.

Свободный конец испытуемого блока должен быть закрыт пробкой или заглушкой, прочность и плотность которых отвечает требованиям условий испытаний.

Испытуемый блок с трубой

Испытуемый блок соединений трубопроводов с ввертным концом без трубы

1 — ввертное прямое соединение; 2 — угловое соединение; 3 — заглушка или пробка; 4 — труба; 5 — угловое соединение с ввертным концом, регулируемым по направлению

Альтернативный испытуемый блок без трубы

Рисунок 1, лист 1 — Примеры сборки испытуемых блоков

Испытуемый блок фланцевых соединений с приварным ниппелем

3 — заглушка или пробка; 4 — труба; 5 — угловое соединение с ввертным концом, регулируемым по направлению; б — угловое соединение с концом под врезающееся кольцо; 7 — фланцевое соединение с приварным ниппелем

Рисунок 1, лист 2

При проведении испытаний на стендах с приемным коллектором с несколькими отверстиями расстояние между центровыми осями отверстий должно быть не менее 1,5 диаметра отверстия. Расстояние между центровой осью отверстия и краем коллектора должно быть не менее одного диаметра отверстия.

7.5.1.4. При проведении стендовых испытаний следует принять все необходимые меры обеспечения безопасности:

— перед проведением испытаний должно быть обеспечено вытеснение воздуха из внутренних полостей испытуемых образцов соединений;

— визуальный контроль в процессе выдержки соединений трубопроводов под давлением должен проводиться только при наличии средств защиты, предусмотренных технологической документацией изготовителя;

— стендовые испытания должны проводиться персоналом, обученным по установленной процедуре.

7.5.1.5. Испытания соединений трубопроводов следует проводить до нанесения покрытия.

Перед проведением испытаний резьбы и контактные поверхности сопрягаемых деталей соединений трубопроводов из углеродистой стали должны быть смазаны индустриальным маслом по ГОСТ 20799 с кинематической вязкостью при температуре 40°С, не более 32 мм2/с, категория L-HG 32 по ГОСТ 28549.5. Подготовка поверхностей деталей соединений трубопроводов из других материалов — по рекомендации изготовителя.

7.5.1.6. Для проведения испытаний, за исключением испытания на герметичность резьбовых соединений трубопроводов при многократной сборке и разборке, накидные гайки и ввертные концы должны быть затянуты установленными изготовителем необходимым минимальным моментом затяжки или углом поворота гайки после первоначальной затяжки от руки.

Резьбовые соединения с ввертным концом, регулируемым по направлению, рекомендуется затягивать моментом затяжки после того, как ввертной конец будет вывернут на один полный оборот после его затягивания от руки.

Рекомендуемые значения моментов затяжки накидных гаек, ввертных концов корпусных деталей и болтов для фланцевых соединений с приварным ниппелем приведены в приложении Б.

7.5.1.7. При испытаниях температура окружающей и рабочей (испытательной) среды, если отсутствуют специальные указания, должна быть 15°С — 80°С.

7.5.1.8. Дополнительные требования должны быть установлены (при необходимости) в технологической документации изготовителя.

7.5.1.9. Результаты испытаний и условия их проведения следует оформлять протоколом.

7.5.1.10. Рекомендуемая форма протокола приведена в приложении Д.

7.5.2. Испытания герметичности резьбовых соединений трубопроводов при многократной (не менее шести) их сборке и разборке (5.2.30).

Контроль герметичности резьбовых соединений трубопроводов при многократной сборке и разборке проводится при шестикратной сборке и разборке соединения. Перед каждой повторной сборкой соединения трубу следует повернуть по часовой стрелке на 60°. При первой сборке соединения гайки должны быть затянуты рекомендуемыми моментами затяжки согласно приложению Б, при каждой последующей сборке гайки должны быть затянуты максимальными моментами затяжки, рекомендуемыми изготовителем. Каждое соединение после первой и шестой сборок должно быть испытано на герметичность в соответствии с 7.5.3.

При визуальном контроле не допускается видимая утечка в процессе любого испытания, повреждение уплотняющих деталей и смятие граней шестигранника гайки.

Соединения, выдержавшие данные испытания, могут быть использованы для других видов испытаний.

7.5.3. Испытания соединений трубопроводов на герметичность (5.2.29)

Испытания соединений трубопроводов на герметичность проводятся пузырьковым методом (воздухом или азотом) и гидростатическим методом (водой или индустриальным маслом).

7.5.3.1. Пузырьковый метод

Герметичность соединений трубопроводов проверяют внутренним статическим давлением воздуха или азота, равным 0,15 PN (Ру) для конкретного типа соединения [значения PN (Ру)приведены в приложении А], но не свыше 6,3 МПа (≈ 63 кгс/см2), помещая испытуемые образцы в ванну с водой, при этом давление должно повышаться плавно.

Время выдержки соединения при заданном давлении в течение времени, указанного в технологической документации изготовителя, но не менее 3 мин.

При этом видимая утечка в виде пузырьков не допускается.

Соединения, выдержавшие данные испытания, могут быть использованы для других видов испытаний.

Примечание — Допускается по согласованию между изготовителем и потребителем герметичность соединений трубопроводов проверять гелием. Вид рабочей (испытательной) среды следует указывать в протоколе.

7.5.3.2. Гидростатический метод

Герметичность соединений трубопроводов проверяют внутренним статическим давлением, равным 2 PN (Ру) для конкретного типа соединения [значения PN (Ру) приведены в приложении А], воды или индустриального масла по ГОСТ 20799 с кинематической вязкостью при температуре 40°С, не более 32 мм2/с, категория L-HG 32 по ГОСТ 28549.5. При этом скорость увеличения давления не должна превышать 0,16 PN (Ру) в секунду.

При испытании средой с кинематической вязкостью, равной от 1 до 8 мм2/с при температуре рабочей (испытательной) среды, соединения трубопроводов должны быть выдержаны при установившемся давлении в течение 1 мин; с кинематической вязкостью свыше 8 мм2/с — в течение 5 мин.

Соединения трубопроводов считать герметичными, если при визуальном контроле не обнаружено утечки в виде капель и потения.

Соединения трубопроводов, выдержавшие данные испытания, могут быть использованы для испытания на прочность.

7.5.4. Испытания соединений трубопроводов на прочность (5.2.31)

Прочность соединений трубопроводов проверяют внутренним статическим давлением, равным 4 PN (Ру) для конкретного типа соединения (значения PN (Ру) приведены в приложении А), воды или индустриального масла по ГОСТ 20799 с кинематической вязкостью при температуре 40°С не более 32 мм2/с, категория L-HG 32 по ГОСТ 28549.5.

Давление должно повышаться с постоянной скоростью, не превышающей 0,16 PN (Ру) в секунду, до достижения заданного значения.

Соединения трубопроводов считать прочными, если при визуальном контроле при достижении давления заданного значения не обнаружено утечки в виде капель и потения, механических разрушений и остаточных деформаций деталей соединения.

Соединения, выдержавшие данные испытания, не следует использовать для других видов испытаний.

7.5.5. Испытания соединений трубопроводов на стойкость к воздействию пульсации давления и вибрации (5.2.32 и 5.2.33)

7.5.5.1. Стойкость соединений трубопроводов к воздействию пульсации давления и вибрации следует проверять методом одновременного воздействия на соединение пульсирующего давления и вибрации внешней нагрузкой, приведенных ниже.

Пульсирующее давление, равное 1,33 PN (Ру) для конкретного типа соединения (значения PN (Ру) приведены в приложении А), в течение не менее 5·105 циклов обеспечивается водой или индустриальным маслом по ГОСТ 20799 с кинематической вязкостью при температуре 40°С, равной от 32 до 46 мм2/с, категория L-HG (32-46) по ГОСТ 28549.5.

Средний показатель цикла должен быть постоянным в пределах частоты от 0,5 до 1,25 Гц и соответствовать диаграмме цикла, указанной на рисунке 2, соответствующей ИСО 6605 [6]. Номинальную скорость увеличения давления R, МПа/с, следует вычислять по формуле

где f — частота, Гц;

Р — номинальная амплитуда импульса давления, МПа.

Допуск на номинальную скорость увеличения давления должен быть не более 10 % номинального значения.

Рисунок 2 — Диаграмма цикла пульсации давления

Одновременно испытуемые соединения трубопроводов подвергают вибрационным внешним нагрузкам изгибом в одной плоскости или круговым изгибом при частоте вибрации 10 — 20 Гц с базой испытаний не менее 5 — 105 циклов. Напряжение на конце трубы при изгибе должно быть приравнено 0,25 предела текучести материала трубы.

Примечание — При использовании трубы, предел текучести материала которой будет равен 235 МПа и выше, следует принимать во внимание ее динамические характеристики для определения величины допускаемого напряжения.

Частоту пульсации давления и вибрации следует выбирать таким образом, чтобы испытания заканчивались одновременно.

Соединения трубопроводов считать выдержавшими данные испытания, если при визуальном контроле не обнаружено утечки и механических разрушений деталей соединения.

Повреждение трубы не является критерием отказа.

Длина трубы L должна быть равна:

250 мм — для трубы с Dн до 20 мм включительно;

8 Dн — для трубы с Dн свыше 20 мм до 50 мм включительно;

более 400 мм или 8 Dн — для трубы с Dн свыше 50 мм.

Труба должна быть установлена таким образом, чтобы самая тонкая часть ее стенки располагалась в плоскости нагрузки.

Толщину стенки трубы следует выбирать из условия, чтобы сумма всех нагрузок не превышала максимально допускаемого напряжения.

Толщина стенки трубы в зависимости от марки материала и максимального рабочего давления приведена в приложении Г.

Типовая установка для проведения испытаний на стойкость соединений трубопроводов к одновременному воздействию пульсации давления и вибрации приведена на рисунке 3.

1 — испытуемый образец; 2 — движущийся конец; 3 — место установки тензодатчика

Рисунок 3 — Схема типовой установки для проведения испытаний на стойкость соединений трубопроводов к воздействию пульсации давления и вибрации

Соединения, выдержавшие данные испытания, не должны использоваться для других видов испытаний.

7.5.5.2. По согласованию между потребителем и изготовителем допускается стойкость соединений трубопроводов к воздействию пульсации давления и вибрации проверять раздельно.

Условия проведения испытания на стойкость соединений трубопроводов к воздействию пульсации давления — в соответствии с 7.5.5.1. Количество импульсных циклов при этом должно быть не менее 1·106 циклов.

Стойкость соединений трубопроводов к воздействию вибрации следует проверять внешней нагрузкой, прикладываемой на противоположный конец трубы при частоте вибрации от 10 до 50 Гц с базой испытаний не менее 1·107 циклов с начальным напряжением в месте установки тензодатчика при изгибе, равным 0,25 от предела текучести материала трубы.

Воду или индустриальное масло по ГОСТ 20799 с кинематической вязкостью при температуре 40°С, равной от 32 до 46 мм2/с, категория L-HG (32-46) по ГОСТ 28549.5 подают в соединение под статическим давлением, равным значению PN (Ру).

При этом до достижения 1·107 циклов при визуальном контроле не должно быть обнаружено утечки и механических разрушений деталей соединения.

Повреждение трубы не является критерием отказа.

Типовая установка для проведения испытаний на стойкость соединений трубопроводов к воздействию вибрации приведена на рисунке 3.

Рекомендуемая толщина стенки трубы приведена в приложении Г.

Соединения, выдержавшие данные испытания, не следует использовать для других видов испытаний.

По согласованию между потребителем и изготовителем данные испытания, при необходимости, могут быть проведены при температуре окружающей или рабочей среды от минус 50°С до плюс 120°С.

7.5.6. Испытания соединений трубопроводов на стойкость к воздействию вакуума

Испытуемое соединение трубопроводов подсоединяют к манометру и запорному клапану и подключают к источнику вакуума. Запорный клапан при этом должен быть расположен ближе к источнику вакуума. Создают вакуум до 6,5 кПа (0,065 кгс/см2) абсолютного давления и закрывают запорный клапан.

Соединения трубопроводов должны быть выдержаны под воздействием заданного абсолютного давления, равного 6,5 кПа (0,065 кгс/см2) в течение не менее 5 мин.

При этом утечка не допускается.

Повышение давления по показанию манометра более чем на 3 кПа (0,03 кгс/см2) является признаком утечки.

В качестве рабочей (испытательной) среды следует использовать воздух.

Соединения, выдержавшие данные испытания, могут быть использованы для других видов испытаний.

8. Транспортирование и хранение

Условия транспортирования и хранения соединений трубопроводов — по ГОСТ 18160.

9. Гарантии изготовителя

9.1. Изготовитель должен гарантировать соответствие поставляемых заказчику соединений трубопроводов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

9.2. Гарантийный срок эксплуатации — 18 мес. со дня ввода в эксплуатацию.

Значения номинальных (условных) давлений по сериям (группам) в зависимости от типа резьбовых соединений трубопроводов

А.1 Значения номинальных (условных) давлений по сериям (группам) для резьбовых соединений трубопроводов в зависимости от типа приведены в таблице А.1.

Таблица А.1 — Значения номинальных (условных) давлений, PN (Ру)

Номинальное (условное) давление, МПа (кгс/см2), для резьбового соединения трубопроводов типов

с врезающимся кольцом; с приварными шаровым и коническим ниппелями

с развальцовкой трубы

с зажимным и упорным кольцами

Накидная гайка

Среди множества типов соединений, использующихся при монтаже трубопроводов, есть два основных, использующихся наиболее часто. Если бы при монтаже трубопроводов была возможность последовательно наворачивать по резьбе различные фитинги, запорную арматуру и другие составляющие монтируемого трубопровода, вращая их вокруг своей оси, то для такого монтажа достаточно было бы только резьб – наружной и внутренней, но выполнить монтаж таким способом не представляется возможным и, рано или поздно, возникает необходимость в соединении двух не подвижных точек трубопроводной системы. Для соединения двух неподвижных точек существует два основных типа соединения — это сгонное соединение и соединение с накидной гайкой. Соединение с накидной гайкой наиболее удобный и простой тип соединения и в ближайшем будущем, очевидно, совсем вытеснит из обращения сгонное соединение.

настоящее время соединение с накидной гайкой получило очень широкое применение и теперь соединения подобного типа встречаются, практически, в любой водопроводной системе и в системе газоснабжения. Примером соединения, использующего принцип накидной гайки, может служить обычная гибкая подводка воды к смывному бачку; гибкие подводки смесителей имеют тот же принцип соединения; душевой шланг крепится к смесителю и к лейке посредством накидных гаек; простоя «американка» и шаровый кран с «американкой» имеют в своей конструкции накидную гайку. Каждый вид труб имеет среди своих фитингов и соединение с накидной гайкой: стальные трубы – это латунные, нержавеющие, чугунные «американки»; металлопластиковые трубы – это пресс фитинги с накидной гайкой; полипропиленовые трубы – это комбинированные «американки»: металл – полипропилен и т. д. Соединения с накидными гайками используются уже достаточно продолжительное время, но, как ни странно, с ними связано масса проблем и, даже, серьёзных протечек. Проблемы связаны не с качеством самих соединений, а с нарушением правил их монтажа; со слишком буйной фантазией «мастера», производящего работы и имеющего своё, особое мнение о надёжности тех или иных соединений и правилах их сборки.

Стык, в случае использования соединения с накидной гайкой, герметизируется только при помощи прокладки – плоской (гибкие подводки, некоторые типы «американок», шланги стиральных и посудомоечных машин, душевые шланги, металлопластиковые, полипропиленовые, медные соединения с накидной гайкой и др.) или резинового кольца, имеющего круглое сечение («американки», шаровые краны с «американками», некоторые типы полипропиленовых «американок»).

окладки могут быть уже вставлены в накидную гайку (гибкие подводки, шланги для стиральных и посудомоечных машин и др.); могут быть вставлены в фитинг или запорную арматуру, если накидная гайка используется в комбинированном соединении («американки», шаровые краны с «американками») или могут даваться в комплекте к соединению. Соединение с накидной гайкой может герметизироваться и без помощи каких бы то ни было прокладок – это, например, «американки», в которых герметизация осуществляется при помощи притёртых друг к другу конусов (внутреннего и наружного).

Какой бы тип соединения с накидной гайкой вы не использовали, в нём НЕЛЬЗЯ использовать никакой подмоточный уплотнительный материал (лён, Tangit UNI-LOCK, ленту ФУМ). К сожалению, очень часто, приходится сталкиваться с соединениями, в которых был использован подмоточный материал, ставший виновником аварии.

Соединение с накидной гайкой, например, гибкую подводку, можно навернуть просто «от руки», без применения инструментов. При достаточно качественных поверхностях соприкосновения такой затяжки будет вполне достаточно, а при неровностях, тем более больших, никакой инструмент не поможет создать герметичное соединение.

Герметизация соединения с накидной гайкой происходит за счёт прокладки, сжимаемой между плоскостью фитинга или трубы и плоскостью фитинга с накидной гайкой. Любой уплотнительный материал, намотанный на резьбу, на которую будет наворачиваться накидная гайка, только вредит делу. Когда вы наворачиваете накидную гайку на чистую резьбу, то совершенно ясно чувствуете, когда прокладка начинает сжиматься между двумя поверхностями и можете рассчитать необходимые усилия для полноценной герметизации стыка. В случае же намотанного на резьбу уплотнительного материала, невозможно явно чувствовать степень затяжки так, как приходится преодолевать сопротивление, намотанного на резьбу уплотнительного материала. Приходится применять инструмент и, в этом случае, нет возможности чувствовать степень затяжки. Из – за не возможности контроля необходимых усилий для затягивания гайки и приложение, в следствии этого, чрезмерных усилий, на всякий случай, уплотнительная резиновая, да и паранитовая прокладка, очень часто оказывается повреждена (разрезана), что и приводит к протечке. Накидная гайка гибкого шланга имеет очень тонкие стенки и часто, при чрезмерной затяжке, ломается.

При сборке соединения с накидной гайкой, необходимо внимательно следить за качеством торцевых поверхностей и использовать в своей работе только качественные фитинги. Торцевая поверхность фитинга, которая будет участвовать в соединении должна иметь достаточную плоскость соприкосновения с уплотнительной прокладкой; иначе, даже без использования подмоточного материала, велик риск повреждения прокладки, да и о долговечности такого соединения говорить не приходится. Я имею, в виду, например, коллектора, предназначенные для соединения с медными трубами. Присоединительные патрубки таких коллекторов имеют, характерную для медного обжимного соединения, геометрию – фаску под обжимное кольцо. Торец такого патрубка почти острый и не годится, в таком виде, для присоединения фитинга с накидной гайкой. Для создания надёжного и долговечного соединения, плоскость соприкосновения должна быть не менее 2 мм. Перед монтажом, острые торцы фитинга необходимо обработать напильником или навернуть на них дополнительный фитинг, например, самый короткий удлинитель, имеющий уже достаточную плоскость для соприкосновения с прокладкой. Удлинитель, в этом случае, необходимо навернуть с подмоточным уплотнительным материалом. Удлинитель позволит получить и совершенно ровный торец, в случае, когда накидная гайка будет наворачиваться на срез стальной трубы (подключение нового кухонного смесителя к старым стальным трубам), который не всегда возможно сделать ровным.

У гайки простая конструкция

Самой простой по своей конструкции и изготовлению является гайка, с помощью которой производится осевой и радиальный монтаж. Так что такое накидная гайка и чем заслужила свою знаменитость? Основная функция накидной гайки — соединительная, выполняется методом накручивания, пайки или опломбирования. Это кольцо или полый стержень с накатанной резьбой во внутренней полости, а внешняя часть может быть разных видов, но все они имеют грани для захвата инструментом.

Сделано по ГОСТу

Все виды гаек изготавливаются строго по ГОСТу, то есть проработаны все соотношения размеров, предусмотрен материал изготовления. Такие изделия полноценно отвечают всем требованиям на испытания, прочностным характеристикам и соответствуют предназначению. Современные накидные гайки очень функциональны: для изготовления используются новые материалы, придаются новые формы, применяются легирующие элементы в сплавах. Уже появились гайки с защитной функцией, которые можно использовать на очень ответственных деталях или системах.

Накидная гайка может иметь две разновидности поверхности: цилиндрическую форму с перфорированной или гладкой поверхностью и лепестковую. Самая распространенная и известная форма — шестигранная.

Будучи соединительным элементом, накидная гайка подвергается напряжению, которое может вызвать искривление, смещение, что ведет к разрушению системы. Для снижения этого фактора длина накидной гайки может быть равной максимум 1,5-2,5 ее диаметра. Накидные гайки для пайки имеют гладкое продолжение меньшего диаметра, которое крепится к основной части.

Немного о технологии

Несмотря на простую геометрическую форму, изготовление гаек — это сложный технологический процесс, который разделяется на несколько стадий и включает совокупность механического и термического воздействия. Материал или сплав, из которого изготавливается накидная гайка, дополняет конструктивные возможности, имея такие свойства, как коррозионная стойкость, мягкость, твердость, устойчивость к агрессивным средам, стойкость к перепадам температур, а также пороги хладноломкости и красноломкости. Такого разнообразия свойств возможно достичь, используя различные марки стали и сплавов, которые, в свою очередь, требуют различных температурных режимов и обработки. Стали для изготовления гаек: нержавеющая, легированная, углеродистая. Сплавы, на основе которых изготавливаются гайки с особыми свойствами, — меди, латуни, бронзы, титана, алюмииния.

Назначение

Благодаря своим свойствам накидная гайка удобна при соединении в труднодоступных и неподвижных частях. Используется для присоединения тонкостенных деталей и выдерживает давление от 0,9 до 18 БАР. Для монтажа и демонтажа нужно минимум инструмента — всего лишь ключ подходящего номера. Все виды гаек имеют большой срок эксплуатации, большинство из них — коррозионную стойкость.

Что это такое?

Выясним, что такое американка в сантехнике, и по какому принципу она работает.

Американка — это соединительный элемент, предназначенный для быстрой и удобной стыковки между собой трубопроводов из различных материалов, имеющих внутреннюю или наружную резьбу. Изделие конструктивно состоит из таких компонентов:

- быстроразъемная шестигранная гайка с резьбой;

- 2 фитинга, также имеющих резьбу;

- резиновая, полиуретановая или паронитовая прокладка (в некоторых моделях, в частности, в конусных, ее может не быть).

По сути, это — муфта, имеющая буртик и накидную гайку, упирающуюся в этот буртик. Муфтовое соединение труб американка позволяет соединить два отрезка трубопровода посредством вращения всего одной гайки. Точно так же соединение может быть разобрано.

Изготавливаются соединители из нержавеющей стали, латунных сплавов, чугуна, комбинаций нержавеющей стали и полипропилена. Изделия способны выдерживать температуры рабочей среды до +120 градусов. Величина допустимого давления обычно указывается на корпусе изделия.

Наружная поверхность американки имеет декоративное никелевое покрытие, защищающее изделие от коррозии и механических повреждений, а также несущее эстетическую привлекательность. Если использовать для работы с американкой слишком грубые инструменты, то на поверхности изделия могут появиться царапины.

Преимущества

- Монтаж соединения выполняется очень быстро. Для этого достаточно просто закрутить накидную гайку;

- Соединение разъемное с накидной гайкой американка дает возможность демонтировать его и использовать повторно для других участков трубопроводов. В этом случае необходимо лишь заменить прокладку, если она имеется;

- В процессе монтажа не нужно вращать соединяемые трубы;

- Обеспечивается высокое качество соединения;

- В случае засорения трубопровода, имеющего соединительную гайку-американку, разобрать его и устранить засор можно за очень короткое время.

Применение американки

Разъемное соединение американка применяется для многих видов монтажных работ. С его помощью монтируют отопительные системы, трубопроводы водоснабжения, проточные системы. Соединение активно используется для соединения труб, по которым транспортируются неагрессивные жидкие вещества. Сантехнику «американка» устанавливают на стальные, медные и пластиковые трубопроводы. В последнее время стали весьма популярными комбинированные фитинги с накидными гайками, для изготовления которых используется сочетание металла и полипропилена.

Говоря о том, соединение американка — что это такое, нужно отметить, что данный вид соединения не ограничен лишь резьбовой муфтой. Быстроразъемной гайкой могут обладать также различные краны или воздухоотводчики. А что собой представляет кран американка — что это такое и где он применяется? Это может быть любой кран, например, шаровый. С одной из сторон он имеет резьбу для стыковки с трубопроводом, а на другой его стороне имеется накидная гайка. Такой кран может быть легко врезан, и так же легко демонтирован из системы.

На практике мы постоянно имеем дело со смесителями, в которых использован принцип американки. Составные части смесителя соединяются в единую конструкцию именно при помощи накидных гаек.

Какие виды бывают

Существует множество модификаций изделия, различающихся материалом изготовления, размерами, видом резьбы, типом крепления. Для разных вариантов трубопроводов подбирается конкретный вид американки.

Быстроразъемное соединение типа американка использует 2 вида креплений:

1. Конусное крепление. Стыки резьбовых фитингов выполнены в виде конуса, поэтому обеспечивается их максимальная герметичность даже при отсутствии прокладки. Такие стыки устойчивы к температурным колебаниям. Они способны обеспечивать герметичность даже в тех случаях, когда имеются небольшие отклонения осей соединяемых труб (не более 5 градусов). Если необходимо установить терморегулятор для радиатора, то желательно отдать предпочтение именно конусному варианту. Отсутствие прокладок позволяет изделию выдерживать значительные температурные всплески без угрозы протечек.

Совет: Несмотря на то, что прокладка при конусном соединении не используется, рекомендуется конусную поверхность обмотать несколькими слоями ФУМ-ленты. Это гарантирует герметичность стыка.

2. Цилиндрическое (плоское) крепление. Это классический вариант американки, используемый для большинства трубопроводов. Герметизацию стыка обеспечивают прокладка и стяжка накидной гайки с трубой.

На заметку: На некоторых приборах сантехники используются плоские шайбы. Такие соединения являются менее надежными, поэтому могут давать протечки. Не рекомендуется прятать такие места в стены.

Трубное резьбовое соединение американка может быть двух типов:

- Прямое. Используется для стыковки прямолинейных участков труб.

- Угловое. Когда стыкуются 2 трубопровода, сходящиеся под прямым углом, применяется угловой соединитель. Он позволяет соединить перпендикулярно расположенные трубы.

Применение

Используется для присоединения оборудования водяного учёта и арматуры к трубопроводам систем горячего и холодного водоснабжения, в системах теплоснабжения, в технологических трубопроводах, которые транспортируют неагрессивные жидкости. Конусное соединение имеет ряд преимуществ – за счёт отсутствия дополнительных герметизирующих материалов конусное или сферическое соединение, выполненное по принципу «металл – металл» более прочно и долговечно, более стойко к изменению температурного режима окружающей среды и различным химическим воздействиям. Это соединение допускается использовать при незначительном отклонении осей стыкующийся участков без потери герметичности. Резьбовое соединение даёт возможность быстро закрепить и подсоединить или размонтировать трубопровод и регулирующие элементы водопроводной или отопительной сетей. Гайку, входящую в состав соединения, можно использовать несколько раз, для этого необходимо заменить использованный (деформированный) кольцевой уплотнитель, это даёт возможность сэкономить в монтаже по времени и материальных затратах. Применение «американки» даёт преимущества перед использованием обычной муфты с контргайкой.

Состав и структура

Наиболее популярные материалы: чугун, латунь с содержанием хрома и никеля, нержавеющая сталь, а также комбинации полипропиленовых деталей и нержавеющей стали.