Соединения трубопроводов резьбовые все госты

1.1. Целью испытаний в соответствии с ГОСТ 25.507-85 является обеспечение требуемой безотказности и долговечности резьбовых соединений трубопроводов в эксплуатации.

1.2. Испытания всех видов соединений на вибропрочность должны проводиться при периодических и типовых испытаниях.

1.3. Выбор характеристик процессов нагружения должен соответствовать обобщенной или частной математической модели, учитывающей характер во времени и внутреннюю структуру процесса нагружения близкого к реальным условиям эксплуатации.

1.4. Объем испытаний устанавливается с учетом возможного рассеяния механических свойств материала элементов соединений, подверженных вибрационным нагрузкам, и должен быть достаточным для оценки сопротивления усталости изготовляемых соединений.

2. ХАРАКТЕРИСТИКИ СОПРОТИВЛЕНИЯ УСТАЛОСТИ, ОПРЕДЕЛЯЕМЫЕ ПРИ ИСПЫТАНИЯХ

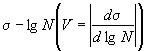

2.1. По результатам испытаний определяются: характеристика наклона кривой усталости в системе координат

или

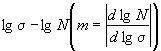

или  ;

;

число циклов до точки перелома кривой усталости;

среднее значение предела выносливости;

среднее квадратическое отклонение значений предела выносливости;

коэффициент чувствительности к асимметрии нагружения.

2.2. Результаты периодических и типовых испытаний в виде характеристик сопротивления усталости вносятся в паспорт партии соединений, из которой произведена выборка испытанных соединений.

Среднее значение и среднее квадратическое отклонение значений предела выносливости представляют в виде экспериментальных выборочных значений и в виде доверительных интервалов для указанных характеристик с доверительными вероятностями 0,95 и 0,99.

3. ИСПЫТАТЕЛЬНАЯ ПАРТИЯ

3.1. Испытаниям подвергаются резьбовые соединения в сборе с трубопроводом (или его частью), изготовленные в соответствии с государственными стандартами на конструкцию соединений.

3.2. Соединения, отобранные для испытаний, должны быть случайной выборкой из партии соединений одного типоразмера.

3.3. Объем выборки из партии соединений одного типоразмера устанавливают в зависимости от точности характеристик сопротивления усталости, определяемой доверительными интервалами, которые в относительных величинах не должны превышать

где — квантиль распределения Стьюдента при доверительной вероятности не менее 0,95.

3.4. Для сопоставления характеристик сопротивления усталости с другими характеристиками элементов соединений следует определять те свойства, которые могут существенно повлиять на характеристики сопротивления усталости:

геометрические характеристики элементов в зоне опасного сечения;

шероховатость поверхности элементов в этой же зоне;

характеристики материалов элементов (химический состав, структура, механические свойства и т.д.).

4. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

4.1. Испытания соединений осуществляются на прошедшем поверку оборудовании.

4.2. Оборудование должно быть аттестовано с указанием точности воспроизведения и измерения нагрузок, а также точности регистрации числа циклов переменных нагружений.

4.3. Оборудование при испытаниях должно обеспечивать:

внутреннее пульсирующее или статическое давление, равное полуторакратному условному давлению, установленному стандартом на конструкцию соединений;

вибронагружение, обеспечивающее в опасных сечениях элементов соединений растягивающие напряжения, близкие по величине пределу текучести материалов.

4.4. Оборудование должно быть оснащено:

средствами регистрации внутреннего давления;

приборами регистрации напряжений растяжения в опасных сечениях элементов конструкций;

счетчиком числа циклов переменных напряжений;

автоматическим выключателем оборудования при потере соединением герметичности из-за усталостного повреждения элементов.

5. УСЛОВИЯ ИСПЫТАНИЙ

5.1. Испытания соединений на вибропрочность должны проводиться по схеме и в условиях, наиболее близких к эксплуатационным, и вызывать усталостное повреждение.

5.2. Соединения испытывают в условиях совместного действия внутреннего регулярного или случайного нагружения давлением и регулярного или случайного вибронагружения.

5.3. Вибронагружение задают при испытаниях в диапазоне растягивающих напряжений от 0,9 предела текучести материала до предела выносливости элементов.

5.4. Соединения должны быть собраны с моментами затяжки отдельных элементов, обеспечивающими герметичность во всем диапазоне нагрузок в течение всего периода испытаний.

5.5. Предельным напряжением соединения считается потеря герметичности из-за усталостного повреждения элементов.

6. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

6.1. Выход испытательного оборудования на режим испытаний должен осуществляться без повышений установленных программой испытаний уровней внутреннего давления и вибрационной нагрузки.

6.2. Испытания каждого соединения необходимо проводить вплоть до потери герметичности соединения из-за усталостного разрушения элементов.

6.3. Если долговечность соединения лимитирует один элемент, испытания соединения прекращаются после усталостного разрушения данного элемента.

6.4. При близких вероятностях усталостного разрушения двух элементов соединения с потерей герметичности из-за усталостного повреждения одного элемента испытания не прекращаются, а продолжаются после замены поврежденного элемента до усталостного разрушения второго элемента.

6.5. Программу испытаний составляют с учетом следующих условий:

материала элементов соединения;

области применения, определяющей характер нагружения, а также результаты сопоставления средних значений предела выносливости, полученных по оцениваемой программе и прямыми статистическими оценками после фиксированного числа циклов нагружений.

7. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

7.2. Характеристики сопротивления усталости по результатам испытаний вычисляют методами регрессионного анализа или наименьших квадратов с использованием уравнений кривой усталости, описывающих как наклонный, так и горизонтальный участки кривой усталости. Уравнения кривой усталости должны содержать следующие параметры:

характеристику наклона кривой усталости в системе координат

или

или  ;

;

число циклов до точки перелома кривой усталости (

7.4. Для среднего значения и среднего квадратического отклонения значений предела выносливости определяют доверительные интервалы с доверительной вероятностью 0,95 и 0,99.

8. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

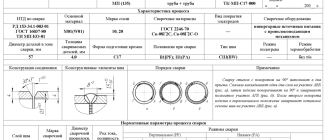

8.1. Результаты испытаний и характеристики сопротивления усталости элементов соединений представляют в виде протоколов (приложение 1 и 2).

ГОСТ 27456-87 Соединения трубопроводов резьбовые. Порядок проведения испытаний на вибропрочность

Текст ГОСТ 27456-87 Соединения трубопроводов резьбовые. Порядок проведения испытаний на вибропрочность

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ

РЕЗЬБОВЫЕ

ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА ВИБРОПРОЧНОСТЬ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ РЕЗЬБОВЫЕ

Порядок проведения испытаний на вибро прочно ст*>

Threaded pipe-line connections.

Procedure of vibration strength testing

Дата введения 01.01.89

Несоблюдение стандарта преследует^* по закону

Настоящий стандарт устанавливает порядок испытании резьбовых соединений трубопроводов на вибро прочность для оценки долговечности резьбовых соединений трубопроводов с заданной вероятностью нераэ-рушения по ГОСТ 20467-85 и схематизации случайных процессов при статистическом представлении результатов оценки вибронагружения соединений по ГОСТ 2$.101—83.

Термины, определения и обозначения, применяемые в стандарте, — по ГОСТ 23207-78 и ГОСТ 27.002-83.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Целью испытаний в соответствии с ГОСТ 25.507—85 является обеспечение требуемой безотказности и долговечности резьбовых соединений трубопроводов в эксплуатации.

1.2. Испытания всех видов соединений нЯ вибро прочность должны проводиться при периодических и типовых испытаниях.

1.3. Выбор характеристик процессов нагружения должен соответствовать обобщенной или частной математической модели, учитывающей характер во времени и внутреннюю структуру процесса нагружения близкого к реальным условиям эксплуатации.

1.4. Объем испытаний устанавливается с учетом возможного рассеяния механических свойств материала элементов Соединений, подверженных вибрационным нагрузкам, и должен быть достаточным для оценки сопротивления усталости изготовляемых соединений.

© Издательство стандартов, 1988

2. ХАРАКТЕРИСТИКИ СОПРОТИВЛЕНИЯ УСТАЛОСТИ, ОПРЕДЕЛЯЕМЫЕ ПРИ ИСПЫТАНИЯХ

2.1. По результатам испытаний определяются: характеристика наклона кривой усталости в системе координат

а — lg N или ig а — lg#;

число циклов до точки перелома кривой усталости; среднее значение предела выносливости;

среднее квадратическое отклонение значений предела выносливости; коэффициент чувствительности к асимметрии нагружения.

2.2. Результаты периодических и типовых испытаний в виде характеристик сопротивления усталости вносятся в паспорт партии соединений, из которой произведена выборка испытанных соединений.

Среднее значение и среднее квадратическое отклонение значений предела выносливости представляют в виде экспериментальных выборочных значений и в виде доверительных интервалов для указанных характеристик с доверительными вероятностями 0,95 и 0,99.

3. ИСПЫТАТЕЛЬНАЯ ПАРТИЯ

3.1. Испытаниям подвергаются резьбовые соединения в сборе с трубопроводом (или его частью), изготовленные в соответствии с государственными стандартами на конструкцию соединений.

3.2. Соединения, отобранные для испытаний, должны быть случайной выборкой из партии соединений одного типоразмера.

3.3. Объем выборки из партии соединений одного типоразмера устанавливают в зависимости от точности характеристик сопротивления усталости, определяемой доверительными интервалами, которые в относительных величинах не должны превышать

где п — объем выборки, or — выборочное среднее значение предела выносливости, SR — выборочное среднее квадратическое отклонение значений предела выносливости, Щ — квантиль распределения. Стьюдента при доверительной вероятности не менее 0,95.

Т.4. Для сопоставления характеристик сопротивления усталости с другими характеристиками элементов соединений следует определять те свойства, которые могут существенно повлиять на хапактеристики сопротивления усталости:

геометрические характеристики элементов в зоне опасного сечения;

шероховатость поверхности элементов в этой же зоне;

характеристики материалов элементов (химический состав, структура, механические свойства и т.д.).

4* ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

4.1. Испытания соединений осуществляются на прошедшем поверку оборудовании*

4*2. Оборудование должно быть аттестовано с указанием точности воспроизведения и измерения нагрузок, а также точности регистрации числа циклов переменных нагружений.

4.3. Оборудование при испытаниях должно обеспечивать;

внутреннее пульсирующее или статическое давление, равное полуторакратному условному давлению, установленному стандартом на конструкцию соединений;

вибронагружение, обеспечивающее в опасных сечениях элементов соединений растягивающие напряжения, близкие по величине пределу текучести материалов.

4.4. Оборудование должно быть оснащено.

средствами регистрации внутреннего давления;

приборами регистрации напряжений растяжения в опасных сечениях элементов конструкций;

счетчиком числа циклов переменных напряжений;

автоматическим выключателем оборудования при потере соединением герметичности из-за усталостного повреждения элементов.

5. УСЛОВИЯ ИСПЫТАНИЙ

5.1. Испытания соединений на вибро прочность должны проводиться по схеме и в условиях, наиболее близких к эксплуатационным, и вызывать усталостное повреждение.

5.2. Соединения испытывают в условиях совместного действия внутреннего регулярного или случайного нагружения давлением и регулярного или случайного вибронагружения.

5.3. Вибронагружение задают при испытаниях в диапазоне растягивающих напряжений от 0,9 предела текучести материала до предела выносливости элементов.

5.4. Соединения должны быть собраны с моментами затяжки отдельных элементов, обеспечивающими герметичность во всем диапазоне нагрузок в течение всего периода испытаний.

5.5. Предельным напряжением соединения считается потеря герметичности из-за усталостного повреждения элементов.

6. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

6.1. Выход испытательного оборудования на режим испытаний должен осуществляться без повышений установленных программой испытаний уровней внутреннего давления и вибрационной нагрузки.

6.2, Испытания каждого соединения необходимо проводить вплоть до потери герметичности соединения из-за усталостного разрушения элементов.

6.3* Если долговечность соединения лимитирует один элемент, испытания соединения прекращаются после усталостного разрушения данного элемента.

6.4. При близких вероятностях усталостного разрушения двух элементов соединения с потерей герметичности из-за усталостного повреждения одного элемента испытания не прекращаются, а продолжаются после замены поврежденного элемента до усталостного разрушения второго элемента.

6.5. Программу испытаний составляют с учетом следующих условий:

материала элементов соединения;

области применения, определяющей характер нагружения, а также результаты сопоставления средних значений предела выносливости, полученных по оцениваемой программе и прямыми статистическими оценками после фиксированного числа циклов нагружений.

7. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

7.1. Результаты испытаний для описания одной кривой усталости представляют в виде значений растягивающих нагружений (а,-)» перпендикулярных усталостной трещине на поверхности опасного сечения элементов, и соответствующих напряжениям чисел циклов (Nf) до предельного напряжения.

7.2. Характеристики сопротивления усталости по результатам испытаний вычисляют методами регрессионного анализа или наименьших квадратов с использованием уравнений кривой усталости, описывающих как наклонный, так и горизонтальный участки кривой усталости. Уравнения кривой усталости должны содержать следующие параметры:

характеристику наклона кривой усталости в системе координат

число циклов до точки перелома кривой усталости (7V); среднее значение предела выносливости (ff^).

Вид уравнения кривой усталости не регламентируется.

Решение о применимости уравнения для определения характеристик сопротивления элементов соединений усталости принимают по положительным результатам сопоставления средних значений предела выносливости, полученных с использованием уравнения и прямыми статистическими оценками.

7.3V Для каждого испытанного соединения с использованием уравнения кривой усталости определяют случайное значение предела выносливости поврежденного элемента (0£/), а для всей выборки испытанных элементов — среднее квадратическое отклонение значений предела выносливости :

7.4. Для среднего значения и среднего квадратического отклонения значений предела выносливости определяют доверительные интервалы с доверительной вероятностью 0,95 и 0,99.

7.5. По результатам испытаний двух выборок определяют коэффициент чувствительности асимметрии нагружения элементов соединений при симметричных и отнулевых циклах нагружения. При этом используют значения предела выносливости для симметричного (a.t) иотнулевого (а0) нагружений:

8.1. Результаты испытаний и характеристики сопротивления усталости элементов соединений представляют в виде протоколов (приложение 1 и 2).

Похожие записи:

- Сборка и установка фланцевых соединений на стальных трубопроводах

- Особенности резьбового герметика

- Соединительные детали трубопроводов – виды и их особенности

- Как соединить пластиковую трубу с трубой металлической: методы и необходимые детали

Разъемные соединения. Резьба

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

Введение

Детали в машинах и механизмах каким-либо образом соединены друг с другом. Данные соединения выполняют различные функции. Соединения делят на два типа: подвижные и неподвижные, которые, в свою очередь подразделяются на разъемные и неразъемные.

Разъемными называют соединения, повторная сборка и разборка которых возможна без повреждения (разрушения) их составных частей. К ним относятся резьбовые, шпоночные, штифтовые, шлицевые и другие виды соединений.

5.1 Резьбы

Резьба — поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности.

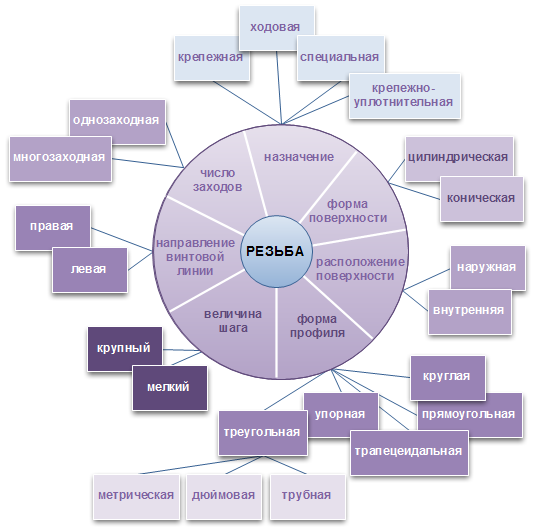

5.1.1 Классификация

По назначению резьбы делятся на крепежные (в неподвижном соединении) и ходовые или кинематические (в подвижном соединении). Часто крепежные резьбы несут в себе вторую функцию — уплотнения резьбового соединения, обеспечения его герметичности.

В зависимости от формы поверхности, по которой нарезается резьба, она может быть цилиндрической или конической .

В зависимости от расположения поверхности резьба может быть наружной (нарезанная на стержне) или внутренней (нарезанная в отверстии).

В зависимости от формы профиля различают резьбу треугольную , трапециевидную , прямоугольную , круглую , специальную .

Треугольная резьба подразделяется на метрическую , трубную , коническую дюймовую, трапециевидная резьба — на трапецеидальную , упорную , упорную усиленную .

По величине шага различают резьбу крупную, мелкую и специальную.

По числу заходов резьбы делятся на однозаходные и многозаходные .

По направлению винтовой линии различают резьбу правую (нитка резьбы нарезается по часовой стрелке) и левую (нитка резьбы нарезается против часовой стрелки).

Рисунок 5.1 — Классификация резьб

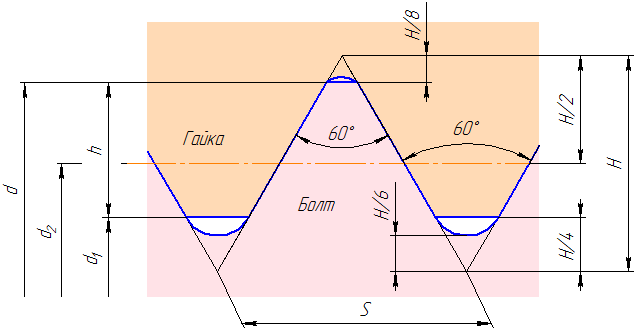

5.1.2 Профили и параметры резьбы

5.1.2.1 Профили резьбы

Резьба образуется при винтовом движении некоторой плоской фигуры, задающей так называемый профиль резьбы, расположенной в одной плоскости с осью поверхности вращения (осью резьбы).

Профили резьбы характеризуются следующими особенностями:

-

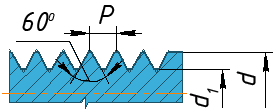

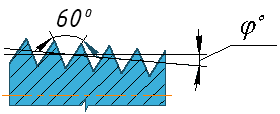

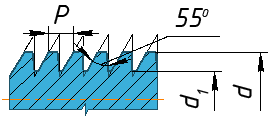

- метрическая резьба имеет профиль в виде равностороннего треугольника с углом при вершине 60 0 (Рисунок 5.2). Метрическая резьба бывает цилиндрической и конической;

-

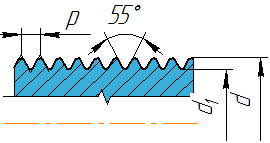

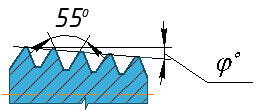

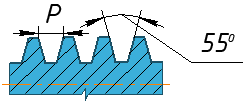

- трубная резьба имеет профиль в виде равнобедренного треугольника с углом при вершине 55 0 (Рисунок 5.2). Трубная резьба также может быть цилиндрической и конической;

-

- коническаядюймовая резьба имеет профиль в виде равностороннего треугольника (Рисунок 5.2);

-

- круглая резьба имеет профиль в виде полуокружности;

-

- трапецеидальная резьба имеет профиль в виде равнобочной трапеции с углом 30 0 между боковыми сторонами (Рисунок 5.2);

-

- упорная резьба имеет профиль не равнобочной трапеции с углом наклона рабочей стороны 3 0 и нерабочей – 30 0 (Рисунок 5.2);

-

- прямоугольная резьба имеет профиль в виде прямоугольника (Рисунок 5.2). Резьба не стандартизована.

Резьба метрическая (треугольная)

Резьба трубная цилиндрическая

Резьба трубная коническая

Резьба дюймовая коническая

Резьба круглая

Резьба трапецеидальная

Резьба упорная

Резьба прямоугольная нестандартнаяРисунок 5.2 — Типы и параметры резьб

5.1.2.2 Параметры резьбы

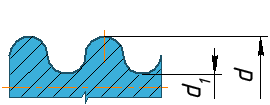

Диаметр резьбы (d) — диаметр поверхности, на которой будет образована резьба.

Шаг резьбы (Р) — расстояние по линии, параллельной оси резьбы между средними точками ближайших одноименных боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси вращения (ГОСТ 11708-82).

Ход резьбы — относительное осевое перемещение детали с резьбой за один оборот, равное произведению nР, где n – число заходов резьбы. У однозаходной резьбы ход равен шагу.

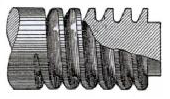

Резьбу, образованную движением одного профиля, называют однозаходной , образованную движением двух, трех и более одинаковых профилей, называют многозаходной (двух-, трехзаходной и т.д.).5.1.3 Назначение резьбы и ее элементы

Таблица 5.1 — Обозначение и назначение резьб

Тип резьбы Буквенное обозначение Назначение Метрическая М… Резьба общего назначения, стандартные крепежные изделия Метрическая коническая МК… Приборостроение Трапецеидальная Tr… Ходовые винты, передающие возвратно-поступательное движение Упорная S… Механизмы с большим осевым усилием (винтовые прессы, домкраты) Трубная цилиндрическая G… Соединение труб, фитинги, вентили Трубная коническая R… (наружная)

Rc… (внутренняя)Соединение труб при больших давлениях и температурах (повышенная герметичность) Круглая для электротехнической арматуры E… Патроны, цоколи В зависимости от условий и характера производства выполнение резьбы может осуществляться различными способами и инструментами. Для изготовления большинства стандартизованных резьб широко применяется нарезание резьбы плашками или метчиками.

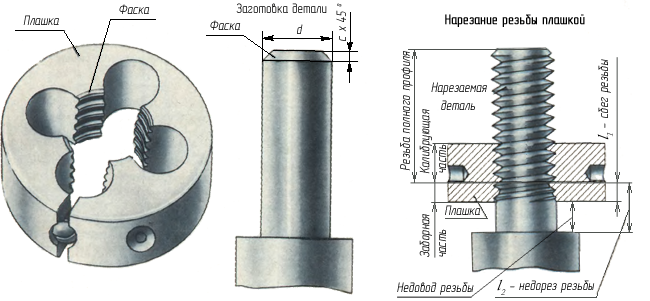

Плашка применяется для нарезания наружной резьбы на заранее подготовленной заготовке детали, диаметр которой определяется диаметром и шагом нарезаемой резьбы.

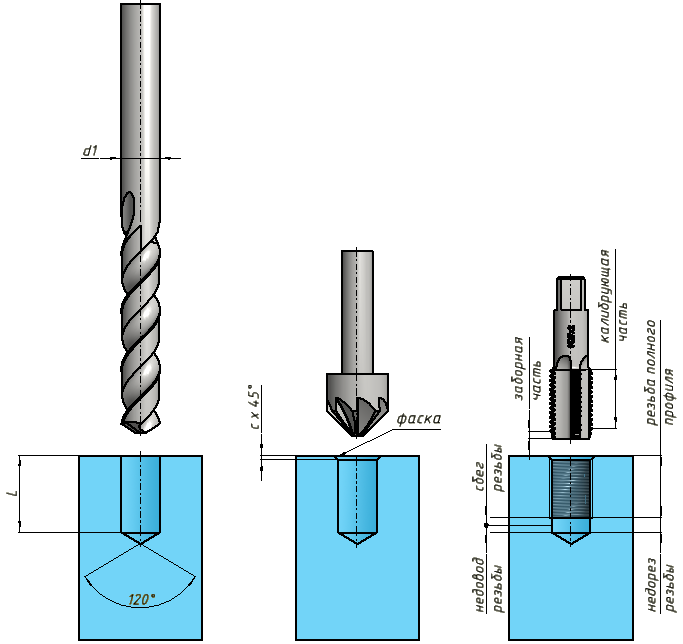

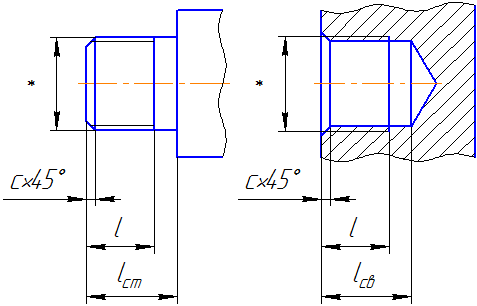

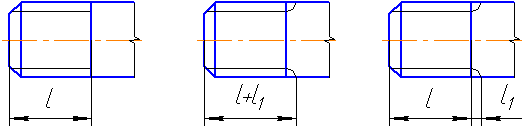

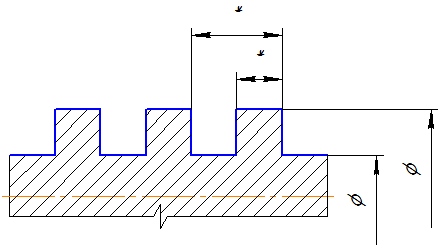

Рабочая (режущая) поверхность плашки имеет коническую заборную часть (фаску) и цилиндрическую калибрующую часть, обеспечивающую нарезание резьбы необходимого размера. В результате наличия заборной части на нарезаемом стержне в конце резьбы остается участок l1 с постепенно уменьшающимся по высоте профилем (Рисунок 5.3, в). Этот участок с неполной резьбой называется сбегом резьбы . Резьба полного профиля, определяемая калибрующей частью плашки, заканчивается на стержне там, где начинается сбег резьбы. В случае, когда нарезаемая часть стержня ограничивается какой-либо опорной поверхностью (буртиком, головкой, заплечиком и т.п.), при нарезании резьбы плашка (во избежание поломки) обычно не доводится до упора в эту поверхность.

При этом на стержне остается участок, называемый недоводом резьбы . Сбег плюс недовод образуют недорез резьбы l2 (Рисунок 5.3, в).

а б в Рисунок 5.3 — Нарезание резьбы на стержне

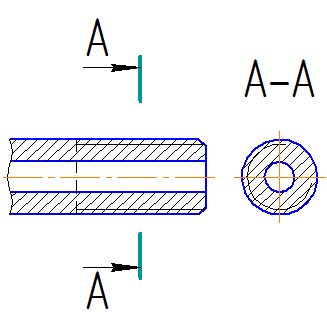

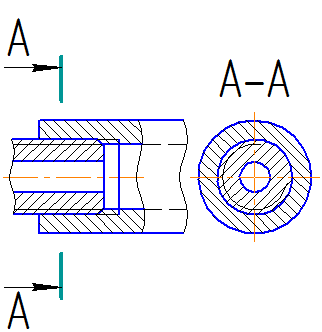

Метчик (Рисунок 5.4) применяется для нарезания внутренней резьбы в заранее просверленном отверстии, диаметр d1 которого выбирается в зависимости от шага и диаметра нарезаемой резьбы (см. таблицу 5.2. (ГОСТ 19257-73. Отверстия под нарезание метрической резьбы)).

Таблица 5.2 — Диаметры сверл для отверстий под нарезание метрической резьбы

Номинальный диаметр резьбы, d Шаг резьбы, Р Диаметр сверла, d1 Номинальный диаметр резьбы, d Шаг резьбы, Р Диаметр сверла, d1 1 0,2 0,80 10 0,5 9,50 0,25 0,75 0,75 9,25 1,1 0,2 0,90 1 9,00 0,25 0,85 1,25 8,80 1,2 0,2 1,00 1,5 8,50 0,25 0,95 11 0,5 10,50 1,4 0,2 1,20 0,75 10,25 0,3 1,10 1 10,00 1,6 0,2 1,40 1,25 9,50 0,35 1,25 12 0,5 11,50 1,8 0,2 1,60 0,75 11,25 0,35 1,45 1 11,00 2 0,25 1,75 1,25 10,80 0,4 1,60 1,5 10,50 2,2 0,25 1,95 1,75 10,20 0,45 1,75 14 0,5 13,50 2,5 0,35 2,15 0,75 13,25 0,45 2,05 1 13,00 3 0,35 2,65 1,25 12,80 0,5 2,50 1,5 12,50 3,5 0,35 3,15 2 12,00 0,6 2,90 15 1 14,00 4 0,5 3,50 1,5 13,50 0,7 3,30 16 0,5 15,50 4,5 0,5 4,00 0,75 15,25 0,75 3,75 1 15,00 5 0,5 4,5 1,5 14,50 0,8 4,20 2 14,00 5,5 0,5 5,00 17 1 16,00 6 0,5 5,50 1,5 15,50 0,75 5,25 18 0,5 17,50 1 5,00 0,75 17,25 7 0,5 6,50 1 17,00 0,75 6,25 1,5 16,50 1 6,00 2 16,00 8 0,5 7,50 2,5 15,50 0,75 7,25 20 0,5 19,50 1 7,00 0,75 19,25 1,25 6,80 1 19,00 9 0,5 8,50 1,5 18,50 0,75 8,25 2 18,00 1 8,00 2,5 17,50 1,25 7,80

а б в Рисунок 5.4 — Нарезание резьбы в отверстии

На Рисунке 5.4 представлено глухое (несквозное) отверстие. На его дне изображено коническое углубление, остающееся от сверла. Угол при вершине конуса условно принимается равным 120 0 , а размеры его на чертежах не наносятся.

До нарезания резьбы на конце стержня (при наружной резьбе) и в начале отверстия (при внутренней резьбе) выполняются фаски , коническая поверхность которой образует с осью угол 45 0 . Фаска предохраняет крайние витки от повреждений, упрощает процесс нарезания резьбы, облегчает соединение между собой резьбовых деталей. Величина фасок определяется величиной шага резьбы (Таблица 5.3).

У метчика, как и у плашки, имеется коническая заборная часть и калибрующая часть. При нарезании резьбы метчиком будет иметь место сбег резьбы, определяемый заборной частью метчика, и резьба полного профиля. При нарезании резьбы в глухом отверстии метчик (во избежание его поломки) не доводится до упора в дно отверстия, поэтому будет иметь место недовод резьбы и, следовательно, недорез резьбы как сумма сбега и недовода резьбы.Таблица 5.3 – Зависимость параметров фаски от шага резьбы

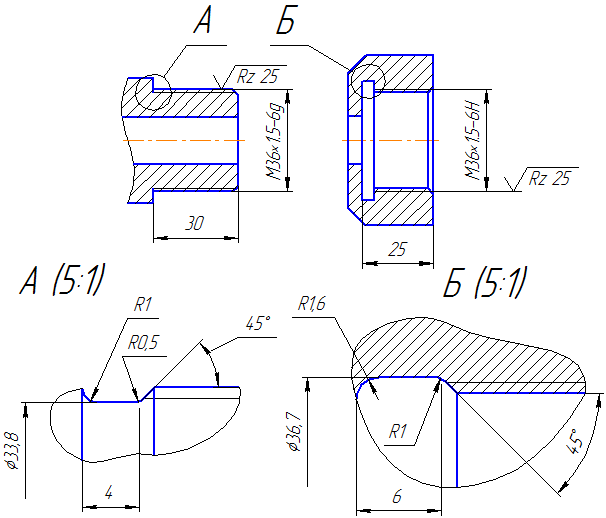

Размеры, мм Шаг резьбы (Р) 0,75 0,8 1,0 1,25 1,5 1,75 2,0 Глубина фаски 1,0 1,0 1,0 1,6 1,6 1,6 2,0 Если требуется изготовить резьбу полного профиля, без сбега, то для вывода резьбообразующего инструмента делают проточку, диаметр которой для наружной резьбы должен быть немного меньше внутреннего диаметра резьбы (Рисунок 5.5, а), а для внутренней резьбы — немного больше наружного диаметра резьбы (Рисунок 5.5, б).

Размеры фасок, сбегов, недорезов, проточек стандартизованы ГОСТ 10549-80* — Выход резьбы. Сбеги, недорезы, проточки и фаски и ГОСТ 27148-86 — Изделия крепежные. Выход резьбы. Сбеги, недорезы, проточки. Размеры.

а б Рисунок 5.5 — Наружная и внутренняя проточки

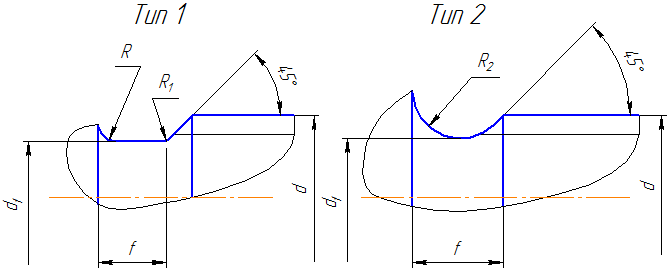

Таблица 5.4 — фрагмент ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

Шаг резьбы P Проточка Фаска z Тип 1 Тип 2 df при сопряжении с внутренней резьбой с проточкой типа 2 для всех других случаев нормальная узкая f R R 1 f R R 1 f R 2 0 ,2 — — — — — — — — — — 0 ,2 0 ,25 0 ,3 0 ,35 d — 0 ,6 0 ,3 0 ,4 1 ,0 0 ,3 0 ,2 0 ,45 0 ,5 1 ,6 0 ,5 0,3 1 ,0 0 ,3 0 ,2 0 ,5 0 ,6 0 ,7 2 ,0 1 ,6 0,5 0,3 0 ,75 d — 1,2 1 ,0 0 ,8 3,0 1 ,0 0 ,5 1 2 ,0 3 ,6 2 ,0 1,25 4 ,0 2 ,5 1 ,0 0 ,5 4 ,4 2 ,5 1 ,6 1 ,5 4,6 1,75 5 ,4 3 ,0 3 ,5 2 5 ,0 1 ,6 3,0 5 ,6 2 ,5 6 ,0 1 ,0 4 ,0 7 ,3 4 ,0 2 ,5 3 7 ,6 3 ,5 8 ,0 2 ,0 5 ,0 1 ,6 10 ,2 5 ,5 4 10,3 3,0 4 ,5 10 ,0 3 ,0 6 ,0 1 ,0 12 ,9 7 ,0 5 13 ,1 10 ,5 4 ,0 5 ,5 12 ,0 8 ,0 2 ,0 15,0 8 ,0 6 16 ,0 8 ,5 5.1.4 Изображение и обозначение резьбы на чертежах

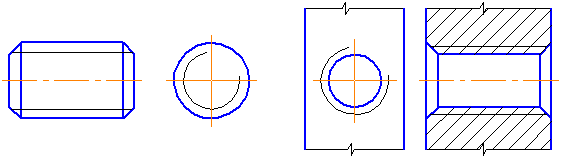

Правила изображения и нанесения обозначения резьбы на чертежах устанавливает ГОСТ 2.311-68*.

Резьбу изображают:

а) на стержне – сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими линиями – по внутреннему диаметру на всю длину резьбы, включая фаску. На изображениях, полученных проецированием на плоскость, перпендикулярную оси стержня, по внутреннему диаметру резьбы проводят дугу сплошной тонкой линией, равную 3/4 окружности, разомкнутую в любом месте, но не по осям (Рисунок 5.6, а);

б) в отверстии – сплошными основными линиями по внутреннему диаметру резьбы и сплошными тонкими линиями – по наружному диаметру. На изображениях, полученных проецированием на плоскость, перпендикулярную к оси отверстия, по наружному диаметру резьбы проводят дугу сплошной тонкой линией, равную 3/4 окружности, разомкнутую в любом месте (Рисунок 5.6,б).

а б Рисунок 5.6 — Изображение резьбы на чертежах: наружная — на стержне (а), внутренняя — в отверстии (б)

Сплошную тонкую линию на изображении резьбы наносят на расстоянии не менее 0,8 мм от основной линии и не более величины шага резьбы. Линию, определяющую границу резьбы, наносят на стержне и в отверстии с резьбой в конце полного профиля резьбы (до начала сбега). Границу резьбы проводят до линии наружного диаметра резьбы и изображают сплошной основной или штриховой линией, если резьба изображена как невидимая (Рисунок 5.7, 5.8), где lст — длина стержня на которой нарезается резьба, lсв — глубина сверления отверстия под резьбу.

Рисунок 5.7 — Изображение видимой границы резьбы

Рисунок 5.8 — Изображение невидимой границы резьбы

Штриховку в разрезах и сечениях проводят до линии наружного диаметра резьбы на стержнях и до линии внутреннего диаметра в отверстии, т.е. в обоих случаях до сплошной основной линии.

Размер длины резьбы с полным профилем (без сбега l) на стержне и в отверстии указывают, как показано на Рисунке 5.7, 5.9.

При необходимости указания величины сбега на стержне размеры наносят, как показано на Рисунке 5.9,в. Сбег резьбы изображают сплошной тонкой линией, проведенной либо по радиусу, либо отрезком примерно под углом 30 0 (Рисунки 5.9,б).

а б в Рисунок 5.9 — Изображение сбега резьбы, размер длины резьбы

Недорез резьбы, выполненной до упора, изображают как показано на Рисунке 5.7. Фаски на стержне с резьбой и в отверстии с резьбой, не имеющие специального конструктивного назначения, в проекции на плоскость, перпендикулярную к оси стержня или отверстия, не изображают (Рисунки 5.6, а, б). Сплошная тонкая линия изображения резьбы на стержне должна пересекать линию границы фаски.

На разрезах резьбового соединения в изображении на плоскости, параллельной к его оси, в отверстии показывают только часть резьбы, которая не закрыта резьбой стержня (Рисунки 5.10).

Рисунок 5.10 — Изображение резьбового соединения

Обозначения резьбы указывают по соответствующим стандартам на размеры и предельные отклонения резьбы и относят их для всех резьб, кроме конических и трубной цилиндрической, к наружному диаметру, как показано на Рисунках 5.4, 5.11.

а б Рисунок 5.11 — Нанесение размеров на резьбу

Обозначение конических резьб и трубной цилиндрической резьбы наносят, как показано на Рисунке 5.12.

Рисунок 5.12 — Нанесение размеров на трубную и коническую резьбы

5.1.5 Крепежные резьбы

5.1.5.1 Резьба метрическая

Метрическая резьба наиболее широко используется в технике.

Профиль резьбы (Рисунок 5.2) установлен в ГОСТ 9150-81; основные размеры (номинальные значения) наружного, среднего и внутреннего диаметров резьбы – в ГОСТ 24705-2004; диаметры и шаги — ГОСТ 8724-81 (Приложение А) — см. таблицу 5.6.

В условное обозначение входит буква М. Метрическую резьбу выполняют с крупным (единственным для данного диаметра резьбы) и мелкими шагами, которых для данного диаметра может быть несколько. Поэтому в обозначении метрической резьбы крупный шаг не указывают, а мелкий указывают обязательно.

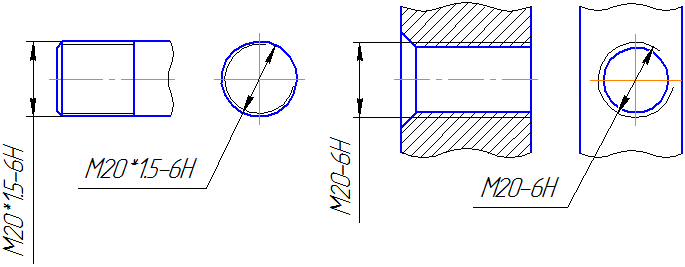

Обозначение: М20х1,5-6g – метрическая наружная резьба (на стержне) диаметром 20 мм с мелким шагом, равным 1,5 мм (рис. 5.11, а); М20 LH-6g – то же левая, с крупным шагом; М20х1,5 LH-6g – то же с мелким шагом; М20-6Н – внутренняя резьба (в отверстии) с крупным шагом (рис. 5.11, б). Указание поля допуска резьбы обязательно.

5.1.5.2 Резьба метрическая коническая

Метрическая коническая резьба (ГОСТ 25229-82) применяется для соединения трубопроводов.

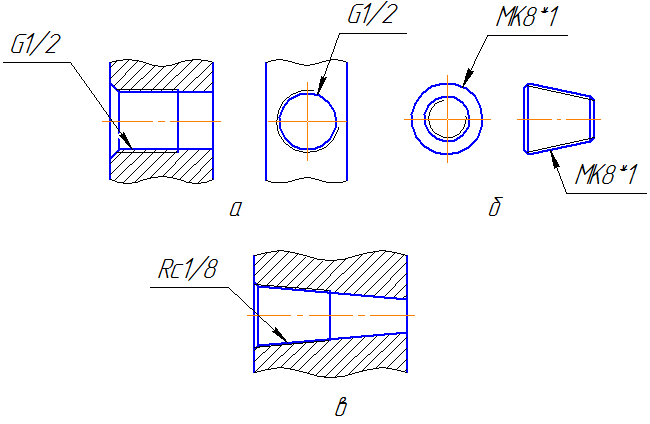

Обозначение: МК8*1 — метрическая коническая диаметром 8 мм, измеряемым в основной плоскости и шагом 1 мм (рис. 5.12, б).5.1.5.3 Резьба трубная цилиндрическая

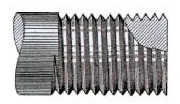

Трубную цилиндрическую резьбу по ГОСТ 6357-81 применяют на водогазопроводных трубах, частях для их соединения (муфтах, угольниках, крестовинах и т.д.), трубопроводной арматуре (задвижках, клапанах и т.д.).

Профиль трубной цилиндрической резьбы представлен на Рисунке 5.2.

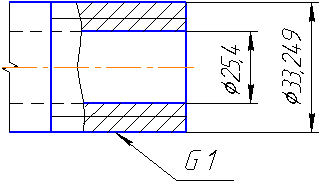

В условное обозначение входит буква G, размер резьбы в дюймам, класс точности среднего диаметра резьбы – А или В (менее точный) и длина свинчивания в мм, если она превосходит нормальную, установленную стандартом.

Пример: G 1/2 (рис. 5.12, а), G 1/4-А, G 1/2 LH-А, G 3/8-А-20.

Если для метрической резьбы указываемый в обозначении размер диаметра соответствует его действительному размеру (без учета допуска), то в трубной резьбе указываемый в обозначении ее размер в дюймах приблизительно равен условному проходу трубы (номинальному внутреннему диаметру, по которому рассчитывают ее пропускную способность), переведенному в дюймы.

Например, G1 обозначает размер трубной резьбы, нарезанной на наружной поверхности трубы, имеющей условный проход в 25 мм, т.е. примерно 1 дюйм. Фактически наружный диаметр трубы равен 33,249 мм, т.е. больше на две толщины стенки трубы — таблица 5.5.

Поэтому обозначение размера трубной резьбы наносят на полке линии-выноски (Рисунок 5.13).

Рисунок 5.13 — Обозначение трубной резьбы

Таблица 5.5– Справочные данные о трубной цилиндрической резьбе

Размер резьбы, дюйм 1/4 3/8 1/2 3/4 1 1 ? Условный проход, мм 9 10 15 20 25 40 Наружный диаметр трубы, мм 13,5 17,0 21,3 26,8 33,5 48,0 Наружный диаметр резьбы, мм 13,16 16,67 20,96 26,44 33,25 47,80 5.1.5.4 Резьба трубная коническая

Трубную коническую резьбу по ГОСТ 6211-81 применяют в соединениях труб при больших давлениях и температуре, когда требуется повышенная герметичность соединения.

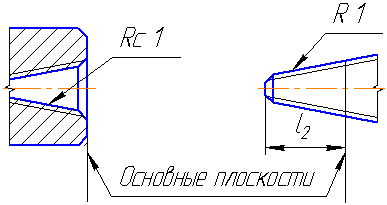

Профиль резьбы см. на Рисунке 5.2. Так как диаметр конической резьбы непрерывно меняется, то ее размер относят к сечению в основной плоскости (примерно посередине длины наружной резьбы). В этом сечении диаметр конической резьбы равен диаметру трубной цилиндрической резьбы (Рисунок 5.14). Положение основной плоскости указывается на рабочем чертеже (берется из стандарта).

Рисунок 5.14 — Обозначение трубной конической резьбы

Наружная резьба обозначается буквой R, внутренняя – Rc.

В обозначение трубной конической резьбы входит буква R(Rc) и размер в дюймах без указания размерности.

Пример: R 1 1/2 LH — наружная левая, Rс 1/8 – внутренняя (рис. 5.12, в).

5.1.5.5 Резьба коническая дюймовая

Коническую дюймовую резьбу (ГОСТ 6111-52) применяют в соединениях топливных, масляных, водяных, воздушных трубопроводов машин и станков при невысоких давлениях.

Профиль резьбы представлен на Рисунке 5.2.

Обозначение состоит из буквы К и размера резьбы в дюймах с указанием размерности, наносится на полке линии-выноски, как и у трубных резьб.

Пример: К 3/4″ ГОСТ 6111-52.

5.1.5.6 Резьба круглая

Круглую резьбу применяют для шпинделей вентилей смесителей по ГОСТ 19681-94 (Арматура санитарно-техническая водоразборная) и водопроводных кранов по ГОСТ 20275-74.

В обозначение круглой резьбы входят буквы Кр, номинальный диаметр резьбы в мм, шаг резьбы в мм и ГОСТ 13536-68.

Пример: Кр 12х2,54 ГОСТ 13536-68, где 2,54 – шаг резьбы в мм, 12 – номинальный диаметр резьбы в мм. ГОСТ 13536-68 определяет профиль, основные размеры и допуски круглой резьбы.

5.1.6 Ходовые резьбы

5.1.6.1 Резьба трапецеидальная

Применяется на винтах, передающих возвратно-поступательное движение и осевое усилие. Резьба бывает однозаходной и многозаходной .

Профиль резьбы представлен на Рисунке 5.2.

Основные размеры, диаметры, шаги, допуски однозаходной резьбы стандартизованы соответственно ГОСТ 24737-81, 24738-81, 9562-81.

Для многозаходной резьбы эти параметры находятся в ГОСТ 24739-81*.

Условное обозначение однозаходной резьбы состоит из букв Тr, значения номинального диаметра резьбы, шага, поля допуска.

Пример: Тr 40х6-8е – трапецеидальная однозаходная наружная резьба диаметром 40 мм с шагом 6 мм, Тr 40х6-8е-85 – то же длина свинчивания 85 мм, Тr 40х6LH-7Н – то же для внутренней левой.

В условное обозначение многозаходной резьбы добавляется числовое значение хода: Тr 20х8(Р4)-8е – трапецеидальная многозаходная наружная резьба диаметром 20 мм с ходом 8 мм и шагом 4 мм.

5.1.6.2 Резьба упорная

Применяется на винтах, подверженных односторонне направленные усилиям, например в домкратах.

Профиль по ГОСТ 10177-82 резьбы на Рисунке 5.2.

В обозначение упорной резьбы входит буква S, номинальный диаметр в мм, ход в мм, шаг в мм (у многозаходных резьб).

Пример: S 80х20 – 7h; S 80х20LН – 7h; S 80х20 (Р5) – 7h, где 80 — номинальный диаметр в мм, 20 – ход в мм, 5 – шаг в мм (у четырехзаходной резьбы).

Специальную резьбу со стандартным профилем, но нестандартным шагом или диаметром, обозначают: Сп М40х1,5 — 6g.

5.1.6.3 Резьба прямоугольная

Применяется в соединениях, где не должно быть самоотвинчивания под действием приложенной нагрузки. Так как профиль этой резьбы не стандартизован, то на чертеже приводят все данные, необходимые для ее изготовления (Рисунок 5.15).

Рисунок 5.15 — Нанесение размеров на прямоугольную резьбу

Таблица 5.6– Справочные данные о метрической цилиндрической резьбе ГОСТ 24705-2004

Диаметр резьбы Шаг резьбы, s Высота профиля, h Наружный, d Средний, d2 Внутренний, d1 Крупный Мелкий 1,0 0,838

0,8700,730

0,7830,25

——

0,200,135

0,1081,1 0,938

0,9700,830

0,8830,25

——

0,200,135

0,1081,2 1,038

1,0700,930

0,9830,25

——

0,200,135

0,1081,4 1,205

1.2701,075

1,1830,30

——

0,200,162

0,1081,6 1,373

1,4701,221

1,3830,35

——

0,200,189

0.1081,8 1,573

1,6701,421

1,5830,35

——

0,200,189

0,1082,0 1,740

1,8381,567

1,7300,40

——

0,250,216

0,1352,2 1,908

2,0381,713

1,9300,45

——

0,250,243

0,1352,5 2,205

2,2732,013

2.1210,45

——

0,350.243

0,1893,0 2,675

2,7732,459

2,6210,50

——

0,350,270

0,1893,5 З,110

3,2732,850

3,121(0,60)

——

0,350,325

0,1894,0 3,546

3,6753,242

3,4590,70

——

0,500,379

0,2704,5 4,013

4,1753,688

3,959(0,75)

——

0,500,406

0,2705,0 4,480

4,6754,134

4,4590,80

——

0,500,433

0,270(5,5) 5,175 4,959 — 0,50 0,270 6 5,350

5,675

5,5134,918

5,459

5,1881,0

—

——

0,50

0,750,541

0,270

0,4067 6,350

6,675

6,5135,918

6,459

6,1881,0

—

——

0,50

0,750,541

0,270

0,4068 7,188

7,675

7,513

7,3506,647

7,459

7,188

6,9181,25

—

—

——

0,50

0,75

1,00,676

0,270

0,406

0,5419 8,188

8,675

8,513

8,3507,647

8,459

8,188

7,918(1,25)

—

—

——

0,50

0,75

1,00,676

0,270

0,406

0,54110 9,026

9,675

9,513

9,350

9,1888,376

9,459

9,188

8,918

8,6471,5

—

—

—

——

0,50

0,75

1,0

1,250,812

0,270

0,406

0,541

0,67611 10,026

10.675

10,513

10,3509,37

10,459

10,188

9,918(1,5)

—

—

——

0,50

0,75

1,00,812

0,270

0,406

0,54112 10 863

11,675

11,513

11,350

11,188

11,02610,106

11,459

11,188

10,918

10,647

10,3761,75

—

—

—

—

——

0.50

0,75

1,0

1,25

1,50,947

0,270

0,406

0,541

0,676

0,81214 12,701

13,675

13,513

13,350

13,188

13,02611,835

13,459

13,188

12,918

12,647

12,37620

—

—

—

—

——

0,50

0,75

1,0

1,25

1,51,082

0,270

0,406

0,541

0,676

0,81215 14,350

14,02613,918

13,376—

—(1,0)

1,50,541

0,81216 14,701

10,675

15,513

15,350

15,02613,835

15,459

15,188

14,918

14,3762,0

—

—

—

——

0,50

0,75

1,0

1,51,082

0,270

0,406

0,541

0,81217 16,350

16,02615,918

15,376—

—(1,0)

1,50,541

0,81218 16,376

17,675

17 513

17,350

17,026

16,70115,294

17,459

17,188

16,918

16,376

15,8352,5

—

—

—

—

——

0,50

0,75

1,0

1,5

2,01,353

0,270

0,406

0,541

0,812

1,08220 18,376

19,675

19,513

19,350

19,026

18,70117,294

19,459

19,188

18,918

18,376

17,8352,5

—

—

—

—

——

0,50

0,75

1,0

1,5

2,01,353

0,270

0,406

0,541

0,812

1,08222 20,376

21,675

21,513

21,350

21,026

20,70119,294

21,459

21,188

20,918

20,376

19,8352,5

—

—

—

—

——

0,50

0,75

1,0

1,5

2,01,353

0,270

0,406

0,541

0,812

1,08224 22,051

23,513

23,350

23,026

22,70120,752

23,188

22,918

22,376

21,8353,0

—

—

—

——

0,75

1,0

1,5

2,01,624

0,406

0,541

0,812

1,08225 24,350

24,026

23,70123,918

23,376

22,835—

—

—1,0

1,5

2,00,541

0,812

1,082(26) 25,026 24,376 — 1,5 0,812 27 25,051

26,513

26,350

26,026

25,70123,752

26,188

25,918

25,376

24,8353,0

—

—

—

——

0,75

1,0

1,5

2,01,624

0,406

0,541

0,812

1,082(28) 27,50

27,026

26,70126,918

26,376

25,835—

—

—1,0

1,5

2,00,541

0,812

1,08230 27,727

29,513

29,350

29,026

28,701

28,05126,211

29,188

28,918

28,376

27,835

26,7523,5

—

—

—

—

——

0,75

1,0

1,5

2 ,0

(3,0)1,894

0,406

0,541

0,812

1,082

1,624(32) 31,026

30,70130,376

29,835—

—1,5

2,00,812

1,082По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

- Главная ›

- Инженерная графика ›

- Лекции ›

- Разъемные соединения. Резьба

Трубное соединение: все способы стыковки круглых и профильных труб

трубопроводов из сталей: ручной дуговой сварки Р; дуговой сварки в защитном газе: ЗП — плавящимся электродом; ЗН — неплавящимся электродом; Ф — дуговой сварки под флюсом; Г — газовой сварки.

Конструктивные элементы и размеры сварных соединений стальных трубопроводов приведены в табл. 22.

Технические требования и принятые обозначения.

Читайте также: Труба стальная водогазопроводная оцинкованная ГОСТ 3262-75

1. При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами — соответственно типы сварных соединений труб с трубами или труб с фланцами.

2. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных ниже в табл. 22а, должны производиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва. При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 22а, на детали, имеющей большую толщину, должен быть сделан скос до толщины тонкой детали. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Основные виды соединений

Способы стыковки труб можно разделить на две категории.

- Разъемные – когда стык фиксируется с помощью резьбы, раструба или специального фитинга (соединителя труб), который при необходимости можно снимать для размыкания трубопровода, его ремонта или замены участка трубы.

- Неразъемные – с постоянной фиксацией стыка, для размыкания которого потребуется разрезать трубу.

В бытовых системах чаще применяются разъемные соединения. Они удобны, практичны, позволяют самостоятельно осуществлять монтаж трубопроводов без сложного оборудования и ремонтировать его. Для таких соединений существует ограничение по диаметру трубы:

- 315 мм для гибких труб;

- 600 мм для жестких труб.

Для перекачки газа, химически агрессивных сред, а также при прокладке длинных магистралей предпочтение отдается неразъемным соединениям.

Монтаж распределительной системы газопровода Источник pravdaurfo.ru

Типы сварных швов

Стыковые швы используются при сварке кольцевых стыков труб в соответствии с ГОСТ. Такие соединения обозначаются С1-С53

Они выполняются одно- и двухсторонними, с прямолинейным и закругленным скосом кромок и с расточкой.

В односторонних швах может быть предусмотрена съемная или остающаяся подкладка, а также расплавляемая вставка.

Соединения секторов на повороте трубопровода выполняется со скосом кромок и обозначаются С54-С55.

Соединения фланца и трубопровода обозначается как С56

Пример обозначения углового соединения типа У2.

Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

Разъемные соединения

К соединениям, которые можно разобрать без повреждения труб и с возможностью их повторной сборки, относятся резьбовые, раструбные и быстросъемные.

Читайте также: Расстояние от болта до края фундамента до анкерного болта

Резьбовые

Соединение трубопроводов посредством резьбы – один из самых популярных методов стыковки. Для нарезки резьбы применяется специальный инструмент – клупп, для единичных стыков можно воспользоваться обычной плашкой.

Набор плашек для нарезания резьбы Источник maxmaster.ru

Для справки! На тонкостенные трубы резьбу накатывают, но сделать это в домашних условиях проблематично из-за необходимости применения специальных станков.

Резьбовые соединения получаются герметичными и прочными, они удобны в монтаже, позволяют достаточно быстро разъединять стыки для демонтажа или ремонта коммуникаций.

Резьба бывает правой или левой, наружной или внутренней, отличается шагом и глубиной нарезки, что нужно учитывать при устройстве стыка двух отрезков.

Быстроразъемные (БРС)

БРС используются на трубопроводах, эксплуатация которых требует их периодической разборки. Например, в системах полива или сезонной подачи воды в дачный дом. Такие виды соединений трубопроводов просты в монтаже, позволяют проводить его быстро и без применения инструментов, обладают хорошей герметичностью и прочностью.

Фитинги-коннекторы для быстросъемных соединений состоят из двух частей, каждая из которых устанавливается на концы соединяемых труб.

- Муфта – приемная часть, в корпус которой встроен обратный клапан, резиновая прокладка-уплотнитель, фиксирующий зажим.

- Ниппель – ответная часть с присоединительным адаптером.

БРС кулачкового типа Источник prom.st

БРС могут отличаться конструкцией, материалом, из которого изготовлены, внутренним диаметром, толщиной стенок и другими параметрами. Для бытовых и хозяйственных нужд выпускаются изделия диаметром до 50 мм. Такие фитинги выпускаются в разных вариантах: для прямого и углового соединения, в виде крестовин, тройников.При выборе коннектора обязательно учитывают не только диаметр, но и вид труб. Если они изготовлены из металлопластика, полиэтилена, полипропилена или другого пластичного и гибкого полимера, для надежного сочленения нужен большой обхват по длине трубы. Быстросъемные способы соединения труб из-за их недостаточной надежности не рекомендуется применять при скрытой прокладке магистралей – под землей или в стяжке.

Муфтовые и фланцевые

Трубы среднего и большого диаметра до 600 мм часто соединяют с помощью муфт или фланцев.

Муфтовое соединение Источник strojdvor.ru

Муфтами можно соединять не только одинаковые трубы, они часто служат переходниками для изделий разного диаметра или из разных материалов.

Для герметичной стыковки жестких труб, особенно большого сечения, а также для врезки в систему контрольного или вспомогательного оборудования, применяют фланцы. Они состоят из:

- двух соединяющихся элементов, насаживаемых на концы труб;

- уплотнительного кольца;

- крепежных элементов – болтов и гаек.

Фланцевое соединение Источник kanaliza.ru

Фланцы легко устанавливаются и разбираются, позволяя быстро разорвать сцепление труб без вреда для них.Смотрите также: Каталог компаний, что специализируются на инженерных системах (отоплении, водоснабжении, канализации и прочих) и сопутствующих работах

Читайте также: Инструкция по подготовке и хранению сварочных материалов РД 34.10.124-94 (стр. 2 )

Раструбные

Разъемные соединения трубопроводов стыковкой в раструб используют при монтаже систем бытовой безнапорной канализации. Стоки двигаются по уложенным с уклоном трубам самотеком, перекачивающие насосы в таких системах не применяются, поэтому давление в них минимальное. Что позволяет не добиваться высокой прочности стыков.

Внутренний диаметр раструба соответствует внешнему диаметру трубы. Для герметичности соединения в раструб устанавливается уплотнительное резиновое кольцо.

Соединение канализационных труб в раструб Источник santehnic-doma.ru

Однако разъемное раструбное соединение применяется только для пластиковых канализационных коммуникаций. Чугунные трубы, стыкуемые этим способом, дополнительно фиксируются цементным раствором или герметиком. Эти материалы, застывая, делают стыки неразъемными.

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Параметры фаски.

Если значение притупления невелико или его вовсе нет, то прожог предотвращают такими методами, как:- использование подкладок, препятствующих вытеканию расплавленного металла;

- сварка на флюсовой подушке;

- предварительное подваривание;

- выполнение замка.

Технологам следует обращать особое внимание на корректный расчет и соблюдение оптимальных значений параметров разделки. Это позволяет снизить трудоемкость, экономно расходовать материалы и сохранять контроль над себестоимостью.

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска;

- 26-60мм: двухсторонняя;

Для угловых устанавливаются следующие границы:

- 3-20мм: одностороння;

- 21-50 мм: двухстороння.

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обычный скос, профиль представляет собой трапецию,

- Х-образная, два скоса сделаны навстречу друг другу таким образом, что профиль поперечного сечения двусторонней разделки визуально напоминает очертания буквы Х;

- U-образная, профиль поперечного сечения криволинейный и напоминает очертания буквы U.

ГОСТ на сварку труб рекомендует применять U-образную разделку при больших толщинах заготовок, с целью снизить площадь сечения шва и, следовательно, снизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь толщиной труб:

- 3-25мм: Х-образная или V–образная;

- 26-60мм- U–образная;

- более 60 мм- специальные формы.

Они представляют собой:

- уступы;

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и понизить площадь поперечного сечения.

Для разделки используются следующие способы:

- Газовый резак. Характеризуется низкой точностью и недостаточным качеством поверхности. Требует дополнительной обработки механическими способами.

- Мехобработка. Строгальная или фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также требует финишной мехобработки.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Неразъемные соединения

Неразъемные способы соединения трубопроводов подразумевают их стыковку без возможности демонтажа. При необходимости замены части системы, её ремонта и реконструкции трубы приходится разрезать. К таким способам относятся сварка и склеивание.

Сварные

При сварке происходит взаимная диффузия атомов двух стыкуемых отрезков при расплаве материала под действием высокой температуры. Таким способом соединяют не только металлические трубы, но и пластиковые, и даже стеклянные. Он незаменим для скрытой прокладки коммуникаций и очень востребован при монтаже технических трубопроводов в промышленности.

Различают несколько видов сварки металлов:

- лазерная;

- газовая;

- электрическая, которая в свою очередь делится на электролучевую и электродуговую.

Самый популярный способ сварки – электродуговая Источник allaboutpipelines.com

Электродуговая сварка может выполняться с использованием постоянного или переменного тока. Источником расплавляющего тепла в этом случае является электрическая дуга, возникающая между электродом и металлом. В зависимости от используемого оборудования, сварка бывает ручной, автоматической и полуавтоматической.Стыковка труб может осуществляться как встык, так и внахлест. Изделия малого и среднего сечения свариваются одним наружным швом. Большие трубы диаметром от полуметра могут соединяться двойным швом – изнутри и снаружи.

Внахлест сваривают трубы из полимеров и цветных металлов. Для этого используют соединение в раструб.

Где заказать технику и расходники?

Чтобы заказать профессиональное оборудование или расходные материалы, рекомендуем обратиться в интернет-магазин «Intera». Это профессиональная компания, которая на протяжении длительного периода времени занимается профильной деятельностью. Взаимодействие сопровождается:

- Приятными ценами и скидками для клиентов;

- Быстрым и вежливым обслуживанием;

- Хорошим ассортиментом с постоянным обновлением позиций;

- Профессиональной поддержкой и помощью.

Чтобы купить оборудование для сварки кольцевых швов в магазине «Intera», оставьте заявку онлайн или позвоните по указанным на сайте номерам. Также вы можете посетить наш офлайн-магазин по адресу: г. Ростов-на-Дону, ул. Таганрогская, 144.

Видео описание

Процесс сварки труб электродами описан и показан в видео:

Полимерные трубы сваривают специальным паяльником, с помощью которого пластик нагревается сразу по всей окружности трубы. После стыковки деталей расплавленный материал сцепляется и, остыв, образует надежное герметичное соединение.Читайте также: Теплоизоляция ППУ особенности труб в пенополиуретановой оболочке. Монтаж

Этот способ не предполагает сварку встык. Монтаж ведется с использованием муфт, уголков и других соединительных фитингов, внутренний диаметр которых совпадает с наружным диаметром труб. Таким образом монтируют большинство систем холодного и горячего водоснабжения, а также отопления в частных домах и квартирах.

Сварка кольцевых швов

Баллоны, валы, круглые баки, бочки и прочие цилиндрические запчасти и изделия – сфера, в которой распространено применение кольцевых сварочных швов.

Поскольку сварка цилиндрических изделий и прокладка кольцевых швов часто используется в производстве коленчатых и прямолинейных труб, то процесс часто автоматизируют – контактная шовная сварка.

Но, если шов ложится в ручную, то необходимо соблюдать следующую технологию:

Проваривать шов необходимо только снаружи, это объясняется элементарной недоступностью прокладки шва внутри трубопровода. В случае сварки валов, можно сделать предварительную торцевую напайку. Глубина шва не должна превышать 5-6 мм.

Сварочные работы под слоем флюса — качественный метод соединения двух металлов посредством электродуговой сварки, когда ванна расплава — сварочная ванна защищена от атмосферного воздуха слоем порошкообразного флюса.

Читай о резке алюминия тут.

Соединение разнородных труб

Нередко при монтаже новых или реконструкции старых коммуникаций приходится соединять участки труб из разных материалов. Например, металлические с пластиковыми или металлопластиковые со стальными. В таких случаях выбирают один из способов с использованием специальных фитингов.

Муфта для соединения металлической и пластиковой трубы имеет пластиковый корпус и стальную вставку с накидной гайкой. Металлическая труба вставляется в резьбовую часть, а пластиковая впаивается в корпус.

Соединительная муфта металл-пластик Источник fwater.ru

- Компрессионные двухсторонние фитинги.

Одна часть такого фитинга надевается на пластиковую трубу и закрепляется на ней цанговым соединением. Обычно это обжимная муфта. Вторая часть – резьбовая либо фланцевая. Для присоединения гибкого поливочного шланга фитинг оснащается переходником «ёлочка».

Обжимная муфта с фланцем Источник prom.st

Состоит из муфты, фланца и адаптера, крепится шпильками или болтами с гайками. При затягивании крепежа прижимные кольца фиксируют концы труб, формируя прочное соединение.

Соединение с помощью фланцевого адаптера Источник ooosoyuz.ru

Обратите внимание! Стыковку неоднородных по материалу труб лучше доверять специалистам, которые подберут самый подходящий способ и осуществят монтаж по всем правилам.

Дефекты сварочных шов

Как правило, дефекты сварочных швов возникают из-за несоблюдения технологических норм сварки, некачественных электродов, возникновения блуждающих токов и попадания атомарных частиц воздуха в сварочную ванну.

Все дефекты швов сведены в единый стандарт, который предъявляет технические требования к сварочным соединениям.

Стандартом же регламентируется и контроль сварочных швов, который включает в себя техническую проверку и звуковую дефектоскопию.

Согласно этому стандарту дефекты сварных соединений подразделяются на шесть групп:

- треснувшие швы, трещины;

- кратеры и лунки, свищи, которые образованы процессе искрения и полостей в сварочной ванне;

- твердотельные включения – электродная окалина, спазмы металла;

- не проваренные участки, отсутствие металлической связи;

- форма шва, которая не отвечает технологии сварки.

Эти дефекты выделяются в качестве основных.

Сварочные швы – неразъемные соединения металлов, поэтому к производству швов сваркой предъявляются повышенные требования.

Соблюдение всех норм и технологии позволит прокладывать высококачественные и надежные швы любых категорий.

Соединение профильных труб

Профильными называют трубы прямоугольного или квадратного сечения, реже встречаются другие, более сложные формы. Они производятся из металлических сплавов – стальных, алюминиевых и т.д.

Такое сечение не позволяет использовать их в системах для транспортировки жидкостей, так как наличие углов затрудняет движение потока. Обладающие относительно малым весом и хорошей прочностью, профильные трубы применяются в строительстве и мебельном производстве для изготовления различных каркасных конструкций.

Каркас теплицы из профильной трубы Источник sibdk.ru

Понятно, что из-за особенностей сечения все виды трубных соединений, применяемые для круглых труб, в данном случае использоваться не могут. Да это и не нужно, так как стыки элементов каркаса не должны быть герметичными. От них требуется только прочность и надежность. Их могут обеспечить:

- электродуговая сварка;

- болтовые и заклепочные соединения;

- специальные фитинги;

- краб-системы.

Сварка выполняется так же, как и в случае с круглыми трубами.

Под болты и заклепки предварительно высверливаются отверстия. Тонкостенные трубы можно соединять самонарезающими шурупами по металлу без сверления.

Как приварить воротниковый фланец к трубе?

Сварка воротникового фланца отличается, первым делом, своим видом. Такая сварка включает в себя материалы из горловины, которая приваривается в виде концентратора, при чём концентратор имеет форму конуса. Благодаря такой форме, давление внутри такой систему будет распределяться гораздо равномернее.

Воротниковая конструкция чаще всего применяется в коммуникациях с высоким давлением и температурой. Работа осуществляется с помощью сплошной сварки или швом V-образной формы.

Видео описание

Один из способов сборки профильных труб на болтах показан в этом видео:

Когда от конструкции не требуется повышенная прочность, её собирают с помощью фитингов, сделанных из жесткого пластика. они бывают в виде муфт, тройников, уголков, крестовин, и вставляются в торцы труб в местах их сочленения.

Пластиковые соединители для профтрубы Источник odstroy.ru

Элементы краб-системы – это накладные металлические детали, которыми конструкция фиксируется с помощью болтовых соединений. Они также могут соединять трубы по длине, формировать ответвления, перекрестия под прямыми углами. Прочность такого соединения не уступает сварному.

Краб-система – тройник Источник stpulscen.ru

Разделка труб под сварку

ГОСТ регулирует виды и характеристики подготовки к сварным работам для различных типов соединений:

- стыковых;

- угловых;

- нахлесточных.

Перед началом сварочных работ необходимо проводить подготовку. В нее входит:

- механическая зачистка, выполняется с целью удаления пыли, следов коррозии, оксидной пленки;

- химическая обработка, для удаления масложировых пятен и окисной пленки;

- разделка кромок.

Разделка проводится с помощью механической обработки кромки. При монтаже трубопроводов она выполняется специальными машинами. Во время ремонтных работ допускается выполнение разделки с помощью угловых шлифмашин.

Разделка кромок выполняется при толщине заготовок от 4 мм.

Читайте также: Как варить неповоротные (несгибаемые) стыки на трубах — техника и необходимое оборудование

Для угловых соединений под отводы выполняют скашивание одной или обеих кромок под углом 45о.

Стыки на трубопроводах подразделяются на поворотные и неповоротные.

Сварка стальных трубопроводов ГОСТ 16037 рекомендует применять по возможности поворотные стыки. Они варятся в наиболее удобном и выгодном нижнем сварочном положении, разделка кромок для него выполняется одинаково по всему периметру стыка.

Неповоротный стык приходится варить во всех сварочных положениях, переходящих одно в другое по мере продвижения по шву вокруг трубы.

Разница между толщиной стенок соединяемых встык труб не должна быть более 10% и не превышать трех миллиметров. При этом ширина зазора должна быть постоянной по всему стыку и находиться в переделах от 2 до 3 мм.

До того, как начать монтаж, необходимо обработать кромки и околошовную зону на 20-30мм, очистив ее от механических загрязнений, следов коррозии и масложировых пятен.

Перед основной электродуговой сваркой торцы труб прихватывают друг к другу:

- трубы до 300 мм в диаметре: 4 прихватки;

- свыше 300 мм- равномерно через каждые 200-300 мм.

Трубы с толщиной стенок 12 мм и более проваривают в три приема. На первом этапе формируют корень шва в виде валика с возвышением 1,5-3 мм, равномерно распределенного по длине стыка. Электрод при этом следует вести возвратно-поступательно.

Коротко о главном

Есть немало способов соединить трубы между собой или сделать ответвление от магистрали. Выбор зависит от назначения конструкции, условий её эксплуатации, материала и сечения труб. Сварным способом соединяют металлические и полипропиленовые трубопроводы, гибкие пластиковые трубы и шланги удобнее монтировать с помощью быстросъемных фитингов, а самотечную канализационную магистраль собирают в раструб. Есть и другие методы – с использованием резьбовых соединителей, муфт, фланцев, хомутов.

Как высчитать размер шва?

Во-первых, запомните, что размер шва зависит от самой трубы. Приварка фланцев к стальным трубопроводам в таком случае будет регулироваться шириной внутреннего шва.

Во-вторых, как правило, он приравнивается к толщине стенки, высотой, колеблющейся в диапазоне от 0,5 до 1 см. Шов внешнего сечения, по правилам сварки должен превосходить шов внутреннего в толщине.

Теперь, когда мы определились с типом вашего фланца, можно приступать к работе. Здесь опять же возникает вопрос.

Источник https://parkgarten.ru/rezbovye-soedineniya/soedineniya-truboprovodov-rezbovye-vse-gosty/

Источник https://cadinstructor.org/eg/lectures/5-razyemnie-soedinenia-rezba/

Источник https://miminonino.ru/prokat/gost-16037.html