Производственная мощность

4.2. Производственная мощность. Расчеты производственных мощностей. Значения резервных мощностей

Обоснование потенциальных и фактических возможностей предприятия по производству продукции, заложенных в средствах труда, является основой формирования его производственной программы. Производственная мощность – это показатель, отражающий максимальную способность предприятия (подразделения, объединения или отрасли) по осуществлению выпуска товарной продукции в натуральных ил стоимостных единицах измерения, отнесенных к определенному периоду времени (смена, сутки, месяц, квартал, год). Количественные значения производственной мощности обусловлены научно-техническим уровнем технологии производства продукции, номенклатурой (ассортиментом) и качеством продукции, а также особенностями организации труда, наличием энергетических, сырьевых и трудовых ресурсов, уровнем организации труда, специализации и кооперирования, пропускной способностью транспортных, складских и сбытовых служб. Неустойчивость факторов, влияющих на величину производственной мощности, порождает множественность этого показателя, поэтому они подлежат периодическому пересмотру. В практике управления производством различают несколько видов понятий, характеризующих производственные мощности: проектную, пусковую, освоенную, фактическую, плановую, входную и выходную по периоду, вводимую, выводимую, балансовую. В общем виде производственную мощность можно определить, как максимально возможный выпуск продукции в соответствующий период времени при обозначенных условиях использования оборудования и производственных ресурсов (площадей, энергии, сырья, живого труда). Ведущим фактором, влияющим на производственную мощность и определяющим ее название, является оборудование, то есть средство изменения материальной составляющей производственного процесса. Наиболее простыми и точными измерителями производственной мощности являются натуральные единицы:

|

Производственные мощности измеряются, как правило, в тех же единицах, в которых планируется производство данной продукции в натуральном выражении (тоннах, штуках, метрах). Например, производственная мощность горнодобывающих предприятий определяется в тоннах добычи полезного ископаемого, металлургических предприятий – в тоннах выплавки металла и производства проката; машиностроительных заводов – в штуках изготовляемых машин; мощность сахарных заводов и других предприятий пищевой промышленности – в тоннах сырья, перерабатываемого в готовую продукцию. По продукции, имеющей широкую ассортиментную шкалу, производственные мощности могут выражаться в условно-натуральных единицах. Если предприятие выпускает несколько видов различной продукции, то производственные мощности устанавливаются по каждому виду отдельно. Чем полнее во времени используется производственная мощность, тем больше продукции производится, тем ниже ее себестоимость, тем в более короткие сроки производитель накапливает средства для воспроизводства продукции и совершенствования самой производственной системы: замены оборудования и технологий, осуществления реконструкции производства и организационно-технических нововведений.

Рекомендуемые материалы

Производственная логистика

Производственная структура предприятия

Менеджмент

Оперирующая производственная система на предприятии машиностроения

Менеджмент

Производственная программа предприятия «Пиццерия»

Производственная программа предприятия и методы ее расчета

Менеджмент

Производственная программа. Управление качеством продукции

Менеджмент

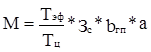

Увеличение выпуска продукции на имеющихся оборудовании и производственных площадях путем автоматизации и других средств интенсификации технологических процессов сокращает потребность в новых капиталовложениях, вызывает снижение эксплуатационных расходов, экономию сырья, позволяет повысить экологическую безопасность производства. Проектная производственная мощность определяется в процессе проектирования производства и отражает его возможности для принятых в проекте условий функционирования предприятия. Фактически достигнутую для устойчивой работы мощность называют освоенной. В зависимости от развития и текущего состояния производства производственная мощность приобретает свои конкретные значения на период пуска производства (пусковая), фактически сложившуюся при текущих колебаниях спроса на продукцию (фактическая) или в расчетах производства объемов продукции (плановая). В течение каждого планируемого периода производственная мощность может измениться. Чем больше планируемы период, тем вероятность таких изменений выше. Основными причинами изменений являются: ¨ установка новых единиц оборудования, взамен устаревших или аварийных; ¨ износ оборудования; ¨ ввод в действие новых мощностей; ¨ изменение производительности оборудования в связи с интенсификацией режима его работы или в связи с изменением качества сырья, срока действия катализатора, адсорбентов, очистителей, изменения антикоррозионной защиты и т.п. ¨ модернизация оборудования (замена узлов, блоков, захватов, транспортных элементов и т.п.); ¨ изменения в структуре исходных материалов, состава сырья или полуфабрикатов, приемах отбора фракций, способах теплового обмена, дозирования, калибровки и др.; ¨ продолжительность работы оборудования в течение планового периода с учетом остановок на ремонт, профилактику, технологические перерывы; ¨ специализация производства; ¨ режим работы оборудования (циклический, непрерывный); ¨ организация ремонтов и текущего эксплуатационного обслуживания. Существенное значение имеет прирост производственной мощности, который достигается путем технического переоснащения и совершенствования организации производственного процесса. Производственная мощность на начало периода, как правило – года, называют входной, а на конец периода (года) – выходной производственной мощностью. В виду того, что часть оборудования может в течение эксплуатационного периода выводится из рабочего режима, например, для капитального ремонта или демонтажа, или наоборот вводится, то их соответственно учитывают в плановых расчетах в качестве понятий вводимая, выводимая или средняя за период (среднегодовая, например) производственная мощность. Балансовая производственная мощность соответствует по своей количественной мере условиям сопряжения разных по мощности единиц оборудования, сопряженных в едином технологическом процессе. Важным является требование сбалансированности всех видов мощностей оборудования производственного цикла. Балансовая мощность не всегда соответствует оптимальным значениям оборудования. Определение конкретных значений производственной мощности осуществляется по каждой производственной единице (участок, цех, предприятие, отрасль), с учетом планируемых мероприятий. По мощности ведущей группы оборудования устанавливается производственная мощность участка, по ведущему участку – производственная мощность цеха, по ведущему цеху – производственная мощность предприятия. При установке производственной мощности управленцы разрабатывают мероприятия по «расшивке» узких мест с целью достижения наилучшей сбалансированности производственных мощностей производственных структур предприятия, в том числе средствами осуществления последовательно-параллельных стадий обработки и разнообразия ассортимента продукции (изделий). Сумма производственных мощностей отдельных предприятий по одному и тому же виду продукции составляет производственную мощность отрасли промышленности. Для условий рыночной экономики, когда деятельность предприятий ориентирована на удовлетворение спроса по видам продукции и учет требований (интересов) потребителей, планируемая производственная мощность определяется, исходя из портфеля заказов предприятия, прогнозов потребительского спроса. Расчеты производственных мощностей выполняются на основе информации о состоянии установленного оборудования. При этом необходимо руководствоваться следующими положениями: ¨ в расчетах принимается все наличное оборудование участка (цеха, предприятия), за исключением резервного; ¨ в расчетах принимается эффективный максимально-возможный фонд времени работы оборудования при заданном режиме сменности; ¨ в расчетах принимаются передовые технические нормы производительности оборудования, трудоемкости продукции, норм выхода продукции из сырья; ¨ в расчетах принимаются наиболее совершенные способы организации производства и сопоставимые измерители работы оборудования и баланса мощностей; ¨ при расчете производственных мощностей на планируемый период необходимо исходить из возможности обеспечения их полной загрузки. Но вместе с тем должны быть предусмотрены необходимые резервы мощностей, что важно в условиях рыночной экономики для быстрого реагирования на изменения товарного рыночного спроса; ¨ при расчете величины мощности не принимаются во внимание простои оборудования, которые могут быть вызваны недостатками рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери времени, связанные с ликвидацией брака продукции. Машины и аппараты одинакового технологического назначения, используемые для производства однородной продукции, могут иметь общий натуральный измеритель производительности – единицы той продукции, для изготовления которой они предназначены. Для разнородных аппаратов найти общий натуральный измеритель производительности бывает затруднительно. В качестве параметров измерения производственной мощности применяют те же единицы, что и для учета и планирования выработки продукции. Например, для серной кислоты – тонны моногидрата, для каустической соды – тонны соды в пересчете на 100% щелочи, для отделения штамповки – тысячи штук изделий. Для расчета производственной мощности производственной единицы (цеха) необходимо пересчитать производительность отдельных аппаратов в единицы конечной продукции, выпускаемой производственной единицей (цехом). Пересчет производят, исходя из плановых расходных норм полуфабрикатов на единицу готовой продукции. За основу расчета производственной мощности принимают проектные или технические (паспортные) нормы производительности оборудования и технически обоснованные нормы времени (выработки). Когда установленные нормы превзойдены передовиками производства, то расчет мощности производится по передовым достигнутым нормам, учитывающим устойчивые достижения передовиков производства. Длительность остановок на плановый ремонт (текущий, средний и капитальный) рассчитывают по передовым нормам затрат времени на ремонт, достигнутым лучшими бригадами (с учетом увеличения межремонтных периодов путем повышения качества ремонта и улучшения эксплуатации оборудования); длительность ремонтов не должна превышать предусмотренные и утвержденные для данного оборудования нормы времени. Время, необходимое для капитального ремонта оборудования с межремонтным циклом работы более одного года, учитывают при расчете мощности только того года, когда этот ремонт производится. В производствах, где неизбежны остановки оборудования (для чистки, переключения с одного продукта на другой, перегрузки катализатора и т.п.), которые по времени невозможно совместить с простоями на ремонт, длительность этих остановок должна учитываться в расчете экстенсивной нагрузки оборудования. Затраты времени на технологические остановки устанавливаются в соответствии с нормами в технологических регламентах или правилах эксплуатации. В практике расчетный фонд рабочего времени оборудования производства, работающего в прерывном режиме, называют располагаемым фондом, или номинальным. Годовой фонд рабочего времени для цехов и производств, действующих непрерывно, рассчитывают, исходя из календарного числа суток в году за вычетом времени на ремонт и технологические остановки агрегатов. Для цехов и производств, действующих прерывно, годовой фонд рабочего времени определяют на основе календарного числа дней в году за вычетом выходных и праздничных дней. Из полученного фонда времени исключают время на ремонт, который производится в рабочее время. Расчетная производительность оборудования не должна быть ниже достигнутой передовиками производства, превышающей паспортные или проектные нормы. При определении интенсивной нагрузки оборудования выбор единицы времени зависит от характера протекания производственных процессов. Для аппаратуры круглосуточного, непрерывного действия за единицу времени можно принять сутки, поскольку в пределах суток регламентируемых простоев не бывает; для машин и аппаратуры периодического действия за единицу принимают час работы или продолжительность операции, цикла (аппаратооборота). Для определения производственной мощности имеет значение группировка аппаратов по их значимости в выпуске продукции. Аппараты, агрегаты цехов химического предприятия, например, подразделяются на следующие группы: ¨ основные, или ведущие, производственные аппараты, в которых осуществляются химические, электрохимические, механические или другие технологические процессы (аппараты и машины для разделения газов, для очистки газов, дистилляции и ректификации; химические печи; компрессоры; аппаратура для смешения и перемешивания и др.); ¨ аппараты, выполняющие подготовительные функции (машины для дробления, измельчения и др.); ¨ вспомогательные производственные аппараты (аппараты для транспортирования сырья, материалов и полуфабрикатов; насосы, вентиляторы, эксгаустеры; силовые установки; генераторы, двигатели, трансформаторы и др.). Производственная мощность определяется по мощности ведущих цехов, агрегатов или участков. Под ведущими цехами, участками или агрегатами понимаются те из них, где выполняются основные и наиболее массовые технологические операции по изготовлению готовой (основной) продукции и в которых сосредоточена преобладающая часть оборудования. В черной металлургии – это доменные, мартеновские, сталеплавильные цеха или печи, в цветной – электролизные ванны, в текстильной – прядильное и ткацкое производство, на машиностроительных заводах – механические и сборочные цеха. При расчете производственной мощности предприятия на начало планового года должно учитываться все установленное оборудование независимо от его состояния (действует или бездействует вследствие его неисправности, находится в ремонте, наладке, в резерве, на реконструкции или на консервации, простаивает вследствие отсутствия сырья, материалов, энергии, а также монтируемое, если ввод в эксплуатацию предусмотрен в плане и т.п.). Резервное оборудование, предназначенное для замены ремонтируемого, при расчете мощности не учитывается. При вводе новых мощностей по планам капитального строительства и их освоения предусматривается, что их эксплуатация начинается в следующем квартале после сдачи. Для расчета производственной мощности используются следующие исходные данные: ¨ перечень производственного оборудования и его количество по видам; ¨ режимы использования оборудования и использования площадей; ¨ прогрессивные нормы производительности оборудования и трудоемкости изделий; ¨ квалификация рабочих; ¨ намечаемые номенклатура и ассортимент продукции, непосредственно влияющие на трудоемкость продукции при данном составе оборудования. Если известна производительность оборудования, то производственная мощность определяется, как произведение паспортной производительности оборудования в единицу времени и планового фонда времени его работы (Тэф): М = Тэф * а * Н, где Тэф – эффективный фонд работы единицы оборудования, час; а – количество однотипных аппаратов, машин, агрегатов, установленных в отделении (участке, цехе); Н – часовая норма производительности единицы оборудования по паспорту завода-изготовителя, выраженная в конечном продукте (т/час, м3/час, м2/час и др.). Если известно, что фактически с оборудования снимается продукции больше, чем определено паспортом, то использовать в расчете мощности нужно технически обоснованную норму производительности, определяемую производственниками. Эффективный фонд рабочего времени оборудования определяется в зависимости от режима работы участка (отделения, цеха). Если производство работает в непрерывном режиме (круглосуточно, без остановок в праздничные и выходные дни), то эффективный фонд рассчитывается следующим образом: Т н эф = Ткал * ТППР – Ттехн, где Ткал – календарный фонд (длительность года, 365 дней или 8760 час.); ТППР – время простоев в планово-предупредительных ремонтах, в час.; Ттехн – время простоев оборудования по технологическим причинам (загрузка, выгрузка, чистка, промывка, продувка и т.д.) в час. В условиях непрерывного производственного процесса максимально возможный фонд времени работы оборудования равен произведению календарных дней и 24 ч в сутках В прерывном производстве рассчитывают располагаемы фонд времени оборудования (в практике его называют номинальным). Поясним, что понимается под располагаемым фондом времени оборудования. Календарный, или максимально возможный, фонд является исходной величиной в учете времени работы и бездействия оборудования. На каждом предприятии действует определенный режим работы (число рабочих и выходных дней, число смен и их продолжительность). Поэтому не весь календарный фонд может быть использован для целей производства. Если из календарного фонда времени исключить часть рабочего времени между сменами и время нерабочих дней, то получится режимный фонд времени. Например, для одного станка календарный фонд времени за год равен: 24 (365 = 8760 станко-часов. Для совокупности станков фонд времени (календарный, режимный) равен произведению фонда времени одного станка на число станков. Располагаемы фонд получают исключением из режимного фонда затрат времени на плановый ремонт и времени на нахождение оборудования в резерве. При работе производства в периодическом режиме (с остановками на праздничные и выходные дни) эффективный фонд рассчитывается на основе режимного фонда времени: Т п эф = Треж (ТППР (Ттехн, где Треж = Ткал (Твд (Тпд; Твд, Тпд – время на выходные и праздничные дни. Режимный фонд времени определяется с учетом числа рабочих смен в сутки и продолжительности смен. Например, при 2-х сменном производстве с продолжительностью смены 8 часов имеем: Треж = (365 (52 (52 (8 (7) (2 (8 + 7 (2 (7 = 4034 часа, где 52 и 52 – число воскресных и субботних выходных дней; 8 – число праздничных дней; 7 – число праздничных дней. Продолжительность предпраздничных рабочих дней при 40-часовой рабочей неделе сокращается на один час. ТППР – определяется по графику планово предупредительных ремонтов предприятия, формируемого службой главного механика. При отсутствии графика величину простоев можно рассчитать, используя ремонтные нормативы, применяемые в отраслевой практике; Ттехн – определяются по данным технологических регламентов производства, в которых указываются виды простоев, их продолжительность и цикличность. В периодических производствах и в непрерывных производствах с периодически работающим оборудованием мощность определяется по формуле:  где Тэф – эффективный фонд времени работы единицы оборудования, час; Тц – время производственного цикла работы оборудования, час; Зс – объем загрузки сырья на один цикл; bгп – выход готовой продукции из единицы сырья; а – количество однотипных аппаратов, машин, агрегатов, установленных в отделении (цехе). В условиях многономенклатурного производства производственная мощность определяется, как частное от деления фонда времени работы оборудования на трудоемкость комплекта изделий (деталей), изготавливаемых на данном оборудовании:

где Тэф – эффективный фонд времени работы единицы оборудования, час; Тц – время производственного цикла работы оборудования, час; Зс – объем загрузки сырья на один цикл; bгп – выход готовой продукции из единицы сырья; а – количество однотипных аппаратов, машин, агрегатов, установленных в отделении (цехе). В условиях многономенклатурного производства производственная мощность определяется, как частное от деления фонда времени работы оборудования на трудоемкость комплекта изделий (деталей), изготавливаемых на данном оборудовании:  , где

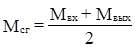

, где  – трудоемкость комплекта изделий, включающие а – видов. Входная и выходная производственная мощность исчисляются ежегодно по данным отраслевой статистики, как внешняя конкурентная характеристика оборудования. Для определения соответствия производственной программы имеющейся мощности исчисляется среднегодовая производственная мощность предприятия (Мсг). При равномерном наращивании мощности в течение года ее среднегодовая величина определяется, как полусумма входной (Мвх) и выходной (Мвых) мощности:

– трудоемкость комплекта изделий, включающие а – видов. Входная и выходная производственная мощность исчисляются ежегодно по данным отраслевой статистики, как внешняя конкурентная характеристика оборудования. Для определения соответствия производственной программы имеющейся мощности исчисляется среднегодовая производственная мощность предприятия (Мсг). При равномерном наращивании мощности в течение года ее среднегодовая величина определяется, как полусумма входной (Мвх) и выходной (Мвых) мощности:  . В иных случаях среднегодовая мощность (Мсг) с учетом ввода нового оборудования и вывода устаревшего исчисляется так:

. В иных случаях среднегодовая мощность (Мсг) с учетом ввода нового оборудования и вывода устаревшего исчисляется так:  , где Мнг – мощность на начало года; Мвв – вводимые новые мощности; Твв – число месяцев работы вводимых мощностей; Мвыв – мощности выводимые; Мо – увеличение мощности за счет оргтехмероприятий; Твыв – число месяцев, когда выводимые мощности не будут работать; То – число месяцев работы после внедрения мероприятия; 12 – число месяцев. Наличие резервной производственной мощности обусловлена необходимостью периодической остановки части оборудования для выполнения ремонтных и регламентных (профилактических) работ, а также для регулирования объема производства продукции. Наиболее оптимальные нагрузки оборудования, как правило, находятся в диапазоне 80-90% от их максимальных значений.

, где Мнг – мощность на начало года; Мвв – вводимые новые мощности; Твв – число месяцев работы вводимых мощностей; Мвыв – мощности выводимые; Мо – увеличение мощности за счет оргтехмероприятий; Твыв – число месяцев, когда выводимые мощности не будут работать; То – число месяцев работы после внедрения мероприятия; 12 – число месяцев. Наличие резервной производственной мощности обусловлена необходимостью периодической остановки части оборудования для выполнения ремонтных и регламентных (профилактических) работ, а также для регулирования объема производства продукции. Наиболее оптимальные нагрузки оборудования, как правило, находятся в диапазоне 80-90% от их максимальных значений.

Методика расчета производственной мощности в непрерывных химических производствах

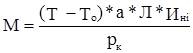

Мощность аппаратов непрерывного действия, работающих на химических предприятиях, рассчитывают на основе технических норм использования оборудования во времени и интенсивности работы оборудования. Общая формула расчета производственной мощности (М): М = а * (Т – То) * b, где а – количество однородных аппаратов (машин); Т – календарное время, час; То – регламентируемые остановки одного аппарата (машины), час; b – производительность одного аппарата (машины) в час. Количество аппарато- и машино-часов Тмч, которое должно быть использовано за год, рассчитывают по формуле Тмч = (Т – То) * а. При определении фонда рабочего времени (или количества апарато-дней работы в плановом году) могут предусматриваться, как указано выше, простои оборудования в связи с текущим и капитальным ремонтами, а также технологические остановки. Допустим, что в цехе установлено пять аппаратов; в плановом году предусматривается остановка цеха на 10 сут (в связи с ремонтом коммуникаций) и время на текущий и капитальный ремонты и технологические остановки одного аппарата 504 ч, или 21 сут (504 / 24). Фонд рабочего времени составит (365 – 21) * 5 = 1720 аппарато-сут. (Ремонт аппаратуры совпадает с ремонтом коммуникаций. Поэтому 10 дн. не включены в расчет). После определения количества аппарато-дней работы планового периода рассчитывают количество сырья, поступающего в переработку. Расчет можно вести на единицу времени (час, сут). Если показатель интенсивности определен как количество сырья, подаваемого в аппарат на единицу реакционного объема в единицу времени, то для расчета мощности необходимо учитывать выход продукции из единицы сырья, или расходный коэффициент. Производственная мощность (М) аппаратов непрерывного действия может быть вычислена по формулам: М = (Т – То) * а * Л * Инi * Вп, или где Л – полезный объем или площадь аппарата; Инi – нормативное количество сырья на единицу объема или площади i-го аппарата в час; Вп – коэффициент выхода готовой продукции из сырья; рк – расходный коэффициент. Если показатель производительности определяется в единицах готовой продукции (объем продукции с одного кубометра объема в сутки), мощность аппарата непрерывного действия за плановый период составит: М = (Т – То) * а * Л * Ип, где Ип – количество готовой продукции с единицы объема. Для непрерывных процессов можно воспользоваться следующей формулой: М = (Т – То) * а * V * C * 10 6 * Вп, где V – объемная скорость, м 3 /ч; С * 10 6 – концентрация в пересчете на тонну вещества, находящегося в аппарате. Пример 2.

Методика расчета производственной мощности оборудования периодического действия (общая схема расчета)

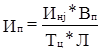

Мощность аппаратов периодического действия зависит от числа оборотов, или циклов, по данной фазе производства, количества сырья, потребляемого за один оборот или цикл, и выхода готовой продукции из единицы сырья. Продолжительность цикла, или оборота, включает затраты времени на выполнение всех операций, начиная от включения аппарата и загрузки сырья и кончая выгрузкой готовой продукции. При этом по операциям, протекающим одновременно, в длительность цикла не должны включаться совмещенные затраты времени. Цикл производства обычно складывается из времени технологического и времени обслуживания, расходуемого на выполнение вспомогательных операций. Для сокращения технологического времени необходимо усовершенствование регламента производства. Сокращение времени обслуживания планируется на основе разработки организационно-технических мероприятий, направленных в частности, на совмещение времени обслуживания с временем технологическим. Мощность данного вида оборудования периодического действия рассчитывается пол формуле:  , где Инj – количество сырья, потребляемого за один j – й цикл; Вп – плановый выход продукции из единицы сырья; Тц – продолжительность одного цикла (оборота), час. Когда в аппарат загружается сырье нескольких видов, выход определяют по основному сырью и в формулу вводят коэффициент, характеризующий отношение веса этого основного сырья к весу общей загрузки. Мощность оборудования периодического действия можно также определять, исходя из плановой нормы интенсивности (или производительности), выраженной в единицах готовой продукции. Производительность оборудования в единицах готовой продукции равна:

, где Инj – количество сырья, потребляемого за один j – й цикл; Вп – плановый выход продукции из единицы сырья; Тц – продолжительность одного цикла (оборота), час. Когда в аппарат загружается сырье нескольких видов, выход определяют по основному сырью и в формулу вводят коэффициент, характеризующий отношение веса этого основного сырья к весу общей загрузки. Мощность оборудования периодического действия можно также определять, исходя из плановой нормы интенсивности (или производительности), выраженной в единицах готовой продукции. Производительность оборудования в единицах готовой продукции равна:  . Таким образом, мощность может быть выражена формулой М = (Т – То) * а * Ин * Л. Показатели мощности аппаратов-агрегатов, выраженные в единицах продукции, выпускаемой цехом, и расположенные в последовательном порядке на диаграмме соответственно прохождению производственного процесса, называют профилем мощности цеха. Составление такого профиля позволяет наглядно выявить «узкие» места, ликвидация которых даст возможность повысить выпуск продукции. На основе данных профиля рассчитывают мощность цеха. Приведем пример расчета мощности аммиачного цеха в условиях ступенчатого графика работы в течение планового года (табл. 3). По приведенным данным рассчитываем мощность цеха. Из табл. следует, что из-за ремонтов не все установленные агрегаты будут одновременно работать в течение года, на что указывают графы 9, 10 и 11. Агрегаты будут ремонтироваться по очереди. При установленной продолжительности ремонтов и часовой производительности агрегатов оказывается, что наименьшая производительность будет у агрегатов синтеза – 15 т/час аммиака. Этот агрегат является одним из основных. На ремонт четырех агрегатов синтеза аммиака будет затрачено 28 дн (7 * 4), и в течение этого срока мощность цеха будет равна 15 т/час. Следующее ограничение возникает из-за ремонта агрегатов очистки; производительность 16 т/час. На ремонт агрегатов очистки будет затрачено 60 дн (10 * 6).Поэтому в последующие 32 дн (60 – 28) производительность всего цеха не может быть выше 16 т/ч, хотя у агрегатов синтеза мощность после ремонта и возрастает до 20 т/час. Далее 36 дн (96 – 60) будут лимитироваться компрессорами, на ремонт которых будет затрачено 96 дн (24 * 4) и минимальная производительность которых равна 16,5 т/час аммиака. После компрессоров наступает очередь ремонта агрегатов разделения воздуха. На этот ремонт будет затрачено 205 дн (41 * 5), поэтому в последующие 109 дн (205 – 96) можно будет производить только 18 т/час аммиака. В остающиеся 155 дн (360 – 205) мощность цеха лимитируется работой агрегатов очистки, производительность которых в период работы всех агрегатов является наименьшей – 19,2 т/ч. Следовательно, годовая мощность цеха составит (15 * 28 + 16 * 32 + 16,6 * 36 + 18 * 109 + 19,2 * 155) * 24 = 155 136 т Итак, фактическая часовая производительность – 18 т/час при минимальной производительности одного из агрегатов (очистки) 19,2 т/час. Пример показывает необходимость производства и установки такой аппаратуры, для которой сроки межремонтного цикла совпадали бы или, по крайней мере, были близки. Выполнение этого требования позволит значительно увеличить съем продукции и снизить эксплуатационные издержки, возникающие из-за недоиспользования производственной мощности. Очевидно, что снизятся не только удельные капвложения на единицу продукции, но и увеличится фондоотдача и производительность труда. Табл. Расчет производственной мощности аммиачного цеха (Пример)

. Таким образом, мощность может быть выражена формулой М = (Т – То) * а * Ин * Л. Показатели мощности аппаратов-агрегатов, выраженные в единицах продукции, выпускаемой цехом, и расположенные в последовательном порядке на диаграмме соответственно прохождению производственного процесса, называют профилем мощности цеха. Составление такого профиля позволяет наглядно выявить «узкие» места, ликвидация которых даст возможность повысить выпуск продукции. На основе данных профиля рассчитывают мощность цеха. Приведем пример расчета мощности аммиачного цеха в условиях ступенчатого графика работы в течение планового года (табл. 3). По приведенным данным рассчитываем мощность цеха. Из табл. следует, что из-за ремонтов не все установленные агрегаты будут одновременно работать в течение года, на что указывают графы 9, 10 и 11. Агрегаты будут ремонтироваться по очереди. При установленной продолжительности ремонтов и часовой производительности агрегатов оказывается, что наименьшая производительность будет у агрегатов синтеза – 15 т/час аммиака. Этот агрегат является одним из основных. На ремонт четырех агрегатов синтеза аммиака будет затрачено 28 дн (7 * 4), и в течение этого срока мощность цеха будет равна 15 т/час. Следующее ограничение возникает из-за ремонта агрегатов очистки; производительность 16 т/час. На ремонт агрегатов очистки будет затрачено 60 дн (10 * 6).Поэтому в последующие 32 дн (60 – 28) производительность всего цеха не может быть выше 16 т/ч, хотя у агрегатов синтеза мощность после ремонта и возрастает до 20 т/час. Далее 36 дн (96 – 60) будут лимитироваться компрессорами, на ремонт которых будет затрачено 96 дн (24 * 4) и минимальная производительность которых равна 16,5 т/час аммиака. После компрессоров наступает очередь ремонта агрегатов разделения воздуха. На этот ремонт будет затрачено 205 дн (41 * 5), поэтому в последующие 109 дн (205 – 96) можно будет производить только 18 т/час аммиака. В остающиеся 155 дн (360 – 205) мощность цеха лимитируется работой агрегатов очистки, производительность которых в период работы всех агрегатов является наименьшей – 19,2 т/ч. Следовательно, годовая мощность цеха составит (15 * 28 + 16 * 32 + 16,6 * 36 + 18 * 109 + 19,2 * 155) * 24 = 155 136 т Итак, фактическая часовая производительность – 18 т/час при минимальной производительности одного из агрегатов (очистки) 19,2 т/час. Пример показывает необходимость производства и установки такой аппаратуры, для которой сроки межремонтного цикла совпадали бы или, по крайней мере, были близки. Выполнение этого требования позволит значительно увеличить съем продукции и снизить эксплуатационные издержки, возникающие из-за недоиспользования производственной мощности. Очевидно, что снизятся не только удельные капвложения на единицу продукции, но и увеличится фондоотдача и производительность труда. Табл. Расчет производственной мощности аммиачного цеха (Пример)

| Произ- | Длитель- | Годовой | Количест- | Производительность отделения | Мощность цеха, | |||||||

| водитель- | ность | фонд | во уста | максимальная | минимальная | т/год | ||||||

| Агрегаты | ность | остановок | рабочего | новленных | количест- | число | произво- | количест- | число | произво- | одного | отделения |

| агрегата, | на ремонт | времени, | агрегатов | во агрега- | дней ра- | дитель- | во агрега- | дней | дитель- | агрегата | ||

| т/ч | в течение | дн | тов в ра- | боты в | ность, т/ч | тов в | рабо- | ность, | ||||

| года, дн | боте | течение | работе | ты в | т/ч | |||||||

| года | течение | |||||||||||

| года | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Конверсии | 3,1 | 27 | 333 | 7 | 7 | 171 | 21,7 | 6 | 189 | 18,6 | 24 775 | 173 425 |

| Очистки | 3,2 | 10 | 350 | 6 | 6 | 300 | 19,2 | 5 | 60 | 16 | 26 880 | 161 280 |

| Разделение воздуха | 4,5 | 41 | 319 | 5 | 5 | 155 | 22,5 | 4 | 205 | 18 | 34 452 | 172 260 |

| Синтеза | 5 | 7 | 353 | 4 | 4 | 332 | 20 | 3 | 28 | 15 | 42 360 | 169 440 |

| Компрессоры | 5,5 | 24 | 336 | 4 | 4 | 264 | 22 | 3 | 96 | 16,5 | 44 352 | 177 408 |

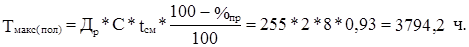

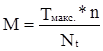

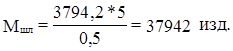

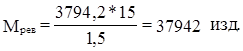

Примечание. гр. 4 = 360 дн – гр. 3; гр. 8 = гр. 2 * гр. 5; гр. 10 = 360 дн – гр. 7; гр. 11 = гр. 2 * гр. 9; гр. 12 = гр. 2 * гр. 4 * 24; гр. 13 = гр. 4 * 24 * гр. 8. Рассмотрим упрощенные примеры расчетов производственной мощности для предприятий других отраслей. Пример 1. В цехе машиностроительного завода три группы станков: шлифовальные – 5 ед., строгальные – 11 ед., револьверные – 15 ед. Норма времени на обработку единицы изделия в каждой группе станков соответственно: 0,5 час; 1,1 час; 1,5 час. Определите производственную мощность цеха, если известно, что режим двухсменный, продолжительность смены – 8 ч; регламентированные простои оборудования составляют 7% от режимного фонда времени, число рабочих дней в году – 255. Решение 1.  2.

2.  . 3.

. 3.  4.

4.  5.

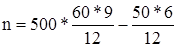

5.  Ткацкая фабрика работает в две смены, количество ткацких станков на начало года 500. С 1 апреля установлено 60 станков, а 1 августа выбыли 50 станков. Число рабочих дней в году – 260, плановый процент простоев на ремонт станка – 5%, производительность одного станка – 4 м ткани в час, план выпуска продукции – 7500 тыс. м. Рассчитайте производственную мощность фабрики по выпуску ткани и коэффициент ее использования. Решение 1.

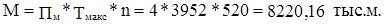

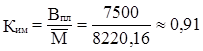

Ткацкая фабрика работает в две смены, количество ткацких станков на начало года 500. С 1 апреля установлено 60 станков, а 1 августа выбыли 50 станков. Число рабочих дней в году – 260, плановый процент простоев на ремонт станка – 5%, производительность одного станка – 4 м ткани в час, план выпуска продукции – 7500 тыс. м. Рассчитайте производственную мощность фабрики по выпуску ткани и коэффициент ее использования. Решение 1.  . 2.

. 2.  3.

3.  4.

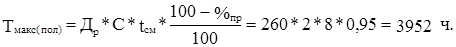

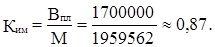

4.  . Пример 3. В лекции «10 Оказание первой медицинской помощи» также много полезной информации. Определите производственную мощность цеха и коэффициент использования мощности при следующих условиях: количество однотипных станков в цехе 100 ед., с 1 ноября установлено еще 30 ед., с 1 мая выбыло 6 ед., число рабочих дней в году – 258, режим работы двухсменный, продолжительность смены – 8 час, регламентированный процент простоев на ремонт оборудования – 6% производительность одного станка – 5 деталей в час; план выпуска за год – 1700000 деталей. Решение 1.

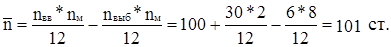

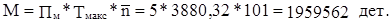

. Пример 3. В лекции «10 Оказание первой медицинской помощи» также много полезной информации. Определите производственную мощность цеха и коэффициент использования мощности при следующих условиях: количество однотипных станков в цехе 100 ед., с 1 ноября установлено еще 30 ед., с 1 мая выбыло 6 ед., число рабочих дней в году – 258, режим работы двухсменный, продолжительность смены – 8 час, регламентированный процент простоев на ремонт оборудования – 6% производительность одного станка – 5 деталей в час; план выпуска за год – 1700000 деталей. Решение 1.  2.

2.  3.

3.  4.

4.

Понятия и факторы, определяющие производственную мощность предприятия

Основное назначение потребления средств труда — производство материальных благ. Это осуществляется организованным набором трудовых средств, что находит отражение в создании и функционировании линий, секций, мастерских и предприятий. В рамках таких организационных конструкций средства труда являются материальными носителями их производственных мощностей. В наиболее общем виде мощность каждой производственной единицы определяет максимальное количество продуктов, которые потенциально могут быть произведены, или максимальное количество сырья, которое потенциально может быть переработано с использованием этого набора средств труда в единицу времени.

Способность отраслей, предприятий и их подразделений производить максимальное количество продукции напрямую зависит от количества и совершенства средств труда, которыми они оснащены. Средства труда, прежде всего их активная часть — орудия труда, следует считать основным фактором формирования производственных мощностей предприятий. Однако из этого не следует делать вывод, что производственные мощности могут быть определены на основе производственно-технических параметров средств труда без учета социально-экономических условий их использования. Современные орудия производства, в какой бы форме они ни появлялись (системы машин, комплексы машин), используются людьми в процессе труда. И трудовой процесс всегда протекает в определенной социальной форме, которая определяется характером собственности на средства производства. В зависимости от этого складываются и производственные отношения.

Таким образом, производственная мощность как экономическая категория отражает производственные отношения с целью использования организованной совокупности наиболее активных видов трудовых средств — машин и оборудования для обеспечения максимальной производительности.

Следовательно, сущность производственных мощностей полностью раскрывается только тогда, когда они рассматриваются как функция организованной совокупности средств труда. Тогда это будет характеризовать не только потенциальную способность предприятия производить максимальное количество продукции, но и их экономический потенциал.

Под влиянием научно-технического прогресса в развитии технологий происходят значительные качественные изменения. Они отражаются в сложности технологии, увеличении ее удельной мощности. Создаются и внедряются большие системы машин, которые могут значительно повысить эффективность оснащения предприятий и ускорить производственный процесс благодаря его скорости потока, непрерывности и гибкости. В результате этого возникают качественно новые возможности для формирования и роста производственных мощностей действующих предприятий.

Понятия и факторы, определяющие производственную мощность предприятия

Производственная мощность — это максимально возможная выработка, предоставляемая за соответствующий период (десятилетие, месяц, квартал, год) в заданной номенклатуре и ассортименте, с учетом оптимального использования имеющегося оборудования и производственных мощностей, передовых технологий, передовой организации производства и труда ,

Экономическая целесообразность производственных мощностей является важнейшим инструментом планирования промышленного производства. Другими словами, это потенциал валового промышленного производства.

При формировании производственных мощностей влияют такие факторы, как номенклатура, ассортимент, качество продукции, парк основного технологического оборудования, средний возраст оборудования и эффективный годовой фонд его наработки в установленном режиме, уровень Условие парка, размер производственных площадей и т. д., принимается во внимание.

Степень удовлетворения рыночного спроса, который может варьироваться по объему, номенклатуре и ассортименту, зависит от производственных мощностей; следовательно, производственные мощности должны обеспечивать гибкость всех технологических операций, то есть способность своевременно перестраивать производственный процесс в зависимости от роста конкурентоспособности продукции, изменений в объеме, номенклатуре и ассортименте.

Производственная мощность рассчитывается по всему перечню номенклатуры и ассортимента продукции. В условиях многономенклатурного производства, когда продукты характеризуются сотнями наименований продуктов, каждое из которых отличается не только назначением или конструктивными особенностями, но и технологией производства, весь ассортимент выпускаемой продукции группируется и выбирается репрезентативный продукт.

Производственные мощности рассчитаны для ведущих производственных мощностей, площадок и оборудования с учетом существующего сотрудничества и мер по устранению узких мест.

Ведущее подразделение включает подразделения, в которых выполняются основные технологические операции по производству плановой продукции.

Под «узким местом» понимается несоответствие мощности отдельных цехов, участков, групп оборудования минимальной мощности соответствующего подразделения, участка или группы оборудования. Возникновение узкого места является следствием несопряженности между цехами, участками или группами оборудования. Коэффициент сопряженности рассчитывается по формуле:

где Кс – коэффициент сопряженности; M1 и М2 – мощность ведущих цехов и участков, ед.; Ру – удельный расход продукции первой операции (цеха, участка) для выработки продукции второй, шт., т, и т.п.

Узкое место устраняется в соответствии с планом организационно-технических мероприятий, который разрабатывается в двух направлениях, т.е. с учетом и без привлечения дополнительных капитальных вложений. Второе направление включает меры по вводу в эксплуатацию неустановленного оборудования, увеличению сменной работы оборудования, привлечению дополнительной рабочей силы, расширению многостанционного обслуживания, сокращению простоев внутри смены, перераспределению частей на сменное оборудование с более низким уровнем его использования.

Расчет производственных мощностей также выполняется для всех производственных единиц промышленного предприятия, начиная от самого низкого производственного звена до самого высокого, то есть от станка до группы сменного оборудования, далее к месту, от места до основного производства, от мастерской до предприятия в целом.

При определении производственных мощностей простои оборудования или недоиспользование производственных площадей, вызванные нехваткой рабочей силы и производственных запасов, отклонениями в организации производства не учитываются. Производственная мощность является переменной. Он изменяется в течение отчетного периода и обычно определяется в начале и конце года.

Производственная мощность определяется в тех же единицах, в которых измеряется объем производства. Широкий ассортимент продуктов сводится к одному или нескольким видам однородных продуктов.

Производственная мощность зависит от ряда факторов. Наиболее важными из них являются следующие:

- количество и производительность оборудования;

- качественная экипировка, уровень физического и морального износа;

- степень прогрессивности техники и технологии производства;

- качество сырья, своевременность его поставок;

- уровень специализации предприятия;

- уровень организации производства и труда;

- фонд времени работы оборудования.

Отключение питания происходит по следующим причинам:

- износ оборудования;

- сокращение времени работы оборудования;

- изменение номенклатуры или увеличение трудоемкости продукции;

- конец аренды оборудования.

Для анализа производственных мощностей используются показатели, которые характеризуют:

- изменение рентабельности активов как разность между рентабельностью проекта (рентабельность активов) и рассчитанной на основе среднегодовой мощности (доходность).

- изменение выпуска на единицу установленного парка основного технологического оборудования, т. е. отношение товарной (валовой) продукции к среднегодовому количеству установленного оборудования в соответствии с планом и фактически;

- изменение уровня использования производственных мощностей в результате улучшения использования производственных мощностей на основе сравнения плановой и фактической себестоимости валовой (товарной) продукции на 1 м2 производственных площадей.

Чтобы улучшить использование и дальнейшее увеличение производственных мощностей, необходимо:

- сократить время простоя основного и технологического оборудования в пределах смены и в смену;

- увеличить соотношение капитала и труда за счет внедрения нового, более современного оборудования и технологий;

- модернизировать существующий парк основного технологического оборудования;

- углубить специализацию и расширить сотрудничество.

Показатели интенсивного использования производственных мощностей и их анализ

Большое значение имеет разработка методов расчета показателей, а также способов определения нормативных значений каждого из показателей.

Система показателей — это взаимосвязанный набор показателей, с помощью которого обеспечивается комплексная количественная оценка состояния и выявление резервов для улучшения интенсивного использования производственных мощностей.

Систему показателей можно разделить на три группы. Каждый из показателей, входящих в ту или иную группу, имеет строго определенную цель в системе анализа и дает оценку одному из направлений процесса интенсивного использования производственных мощностей.

В первую группу можно включить коэффициенты, характеризующие уровень разработки дизайна и использования производственных мощностей предприятия.

Среди показателей первой группы следует прежде всего выделить:

— коэффициент использования проектной мощности, характеризующий уровень использования введенных в эксплуатацию новых мощностей для достижения стабильной выработки, не ниже уровня, предусмотренного проектом. Он определяется как отношение запланированного или фактического объема производства, предусмотренного проектом (в рублях, тоннах, единицах), к проектной мощности в аналогичных единицах. На основании данных, полученных с использованием этого коэффициента, можно судить о прогрессе в разработке проектных мощностей и технико-экономических показателей за нормативный период, а также сократить период ввода в эксплуатацию новых мощностей, т.е. учесть временной фактор в Оценка уровня интенсивного использования новых мощностей.

— использование производственных мощностей. Характеризует уровень использования существующих производственных мощностей, который по своей стоимости может существенно отличаться от проектного. В свою очередь производственные мощности делятся на определенные виды, каждый из которых имеет свое различное значение при решении задач планирования и организации производства. Поэтому уровень использования разных типов мощностей должен рассматриваться отдельно. Прежде всего, необходимо оценить уровень использования принятых плановых, среднегодовых и фактических производственных мощностей. Коэффициент использования каждого из них может быть получен путем отношения планируемого или фактического объема валовой, товарной, проданной, чистой продукции к соответствующему типу производственных мощностей.

Большое значение для характеристики использования производственных мощностей предприятия имеет анализ уровня использования производственных мощностей отдельных его подразделений. На основании результатов этого анализа можно судить о правильности выбора ведущего звена, по которому была принята мощность завода, и размера резервов для увеличения выпуска продукции отдельными цехами.

Используя коэффициент использования того или иного типа мощности, можно оценить резервы улучшения его использования, а также степень напряженности намечаемых предприятием задач. Однако достигнутый высокий уровень коэффициента использования производственных мощностей не всегда дает основание утверждать о его интенсивном использовании. Это связано, прежде всего, с тем, что предприятия при определении своих производственных мощностей руководствуются мощностью тех узлов, которые являются узкими местами. Следовательно, производственные мощности недооценены и не отражают их фактическую стоимость, которую имеют предприятия. В связи с этим нельзя судить о рациональном использовании технологического оборудования, о наличии потенциальных резервов для увеличения его загрузки.

Во-вторых, коэффициенты, характеризующие использование оборудования, которые позволяют объективно оценить запасы производственных мощностей.

Коэффициент сдвига работы оборудования. Наиболее достоверным методом определения является деление плановой расчетной или фактической машиноемкости (станкоемкости) изготовляемой продукции на действительный годовой фонд времени всего установленного оборудования при его работе в одну смену. Формула расчета величины коэффициента сменности работы оборудования имеет вид:

- где: – суммарная расчетная плановая или фактическая машиноемкость продукции;

- Суст – количество единиц установленного оборудования (в цехе, на участке, в группе взаимозаменяемого оборудования);

- Фд –действительный (расчетный) односменный фонд времени работы оборудования, ч.

В результате сравнения планируемого или фактически достигнутого коэффициента сменности работы оборудования, рассчитанного по предлагаемому методу, с оптимально возможным или нормативным можно получить полное представление о наличии резервов, которыми располагают предприятия и их подразделения в повышении загрузки оборудования.

Для оценки использования действительного фонда времени работы оборудования важным показателем является коэффициент загрузки оборудования. Он представляет собой отношение суммарной машиноемкости, необходимой для изготовления планового или фактического количества продукции, к действительному фонду времени работы установленного оборудования при заданном режиме предприятия или его подразделений. Его величину можно определить по формуле:

- где: Р – режим работы завода, цеха, участка, (количество смен).

Такой метод определения коэффициента загрузки не является единственным. Так, предлагается определять этот показатель по принятой мощности. Формула расчета его величины имеет вид:

- где: Тп – трудоемкость на программу по видам обработки;

- М – величина принятой мощности;

- Фt – действительный годовой фонд времени работы оборудования.

Из анализа формулы видно, что чем больше величина принятой мощности, тем выше коэффициент загрузки оборудования. Однако величина коэффициента загрузки оборудования при таком методе его расчета может несколько искажаться. Дело в том, что мощность подразделения или завода определяется по мощности ведущего звена. Следовательно, рассчитанная по формуле величина загрузки оборудования будет скорее характеризовать загруженность работой оборудования ведущего звена. Если при этом ведущее звено оказалось «узким местом», то потенциальная величина коэффициента загрузки оборудования будет заниженной.

При обосновании проектов машиностроительных заводов коэффициент загрузки оборудования определяется как отношение расчетного количества станков или машин к принятому его количеству. Анализ работы оборудования длительного пользования базируется на системе показателей, характеризующих использование его численности, времени работы и мощности.

Различают оборудование наличное и установленное (сданное в эксплуатацию), оборудование, которое фактически используется в производстве и которое находится в ремонте и на модернизации, и резервное. Наибольший эффект достигается, если по величине первые три группы оборудования приблизительно одинаковы.

Для характеристики степени привлечения оборудования в производство рассчитывают следующие показатели:

Коэффициент использования парка наличного оборудования:

- где: Qисп – количество используемого оборудования;

- Qнал – количество наличного оборудования.

Коэффициент использования парка установленного оборудования:

- где: Qисп – количество используемого оборудования;

- Qуст – количество установленного оборудования.

Разность между количеством наличного и установленного оборудования, умноженная на плановую среднегодовую выработку продукции на единицу оборудования – это потенциальный резерв увеличения производства продукции за счет увеличения количества действующего оборудования.

Для характеристики степени экстенсивной загрузки оборудования изучается баланс времени его работы. Он включает:

Календарный фонд времени – максимально возможное время работы оборудования в условиях непрерывного производства (количество календарных дней в отчетном периоде умножается на 24 ч):

- где: Fк – календарный фонд;

- Дг – число дней в году;

- tс – продолжительность суток в часах.

Режимный (номинальный) фонд времени работы оборудования – определяется как разница календарного времени, выходных и праздничных дней, умноженная на количество часов работы оборудования в сутки:

- где: Дг – число дней в году;

- Двп – количество выходных и праздничных дней;

- tc – количество часов работы оборудования в сутки.

Эффективный (располагаемый, действительный) фонд времени работы оборудования – равен номинальному за вычетом времени на ремонт, наладку, переналадку и времени нахождения оборудования в резерве, с учётом использования станка во времени:

- где: Fэ – эффективный фонд времени;

- tсм – длительность рабочей смены;

- S– количество смен в сутках.

- Кн – коэффициент использования оборудования станка во времени.

Важным моментом в анализе использования оборудования является определение среднего времени его работы.

Величина этого показателя может быть рассчитана по формуле:

- где: F – показатель, характеризующий среднее время работы одной машины, ч.

Достоинство этого показателя состоит в том, что он дает представление о средней абсолютной величине загрузки каждой единицы оборудования в данном производственном подразделении.

Для количественного измерения уровня равномерности загрузки оборудования используется коэффициент пропорциональности.

Коэффициент пропорциональности определяется как отношение различных видов работ в структуре машиноемкости изготовляемой продукции к общему количеству установленного оборудования по следующей формуле:

- где: Скр – количество оборудования, кратное отношению различных видов работ в структуре машиноемкости;

- Суст – общее количество установленного оборудования.

Для проведения аналитической работы в заводских условиях предлагается следующая рабочая формула определения величины коэффициента пропорциональности:

- где: Ксм.уст – коэффициент сменности работы всего установленного оборудования;

- Ксм.н – нормативный коэффициент сменности работы оборудования.

По аналогии величина коэффициента пропорциональности может быть рассчитана при наличии данных, характеризующих загрузку оборудования:

- где: Кз.уст – средний коэффициент загрузки установленного оборудования в данном подразделении (группе);

- Кз.н – нормативный коэффициент загрузки оборудования.

Любой из этих показателей второй группы отражает, прежде всего, использование технологического оборудования, которое определяет величину производственных мощностей. Динамика этих показателей не только показывает уровень интенсивного использования производственных мощностей, но и указывает величину потенциальных резервов для улучшения такого использования.

В третью группу входят показатели затрат, характеризующие отдачу от производственного аппарата.

Они позволяют оценить влияние интенсивного использования производственных мощностей на эффективность производства. Показатели фондоотдачи (отношение стоимости товарной продукции к среднегодовой стоимости основных фондов), капиталоемкости (обратный показатель фондоотдачи), рентабельности (отношение прибыли к среднегодовой стоимости основных фондов) и удельные капитальные вложения на рубль роста производства используются для обобщения характеристик использования трудовых ресурсов.

В процессе анализа изучается динамика этих показателей, осуществляется реализация плана по их уровню, проводится межхозяйственное сравнение. В целях более глубокого анализа эффективности использования основных средств коэффициент фондоотдачи определяется для всех основных средств, производственных фондов, их активной части (машины и оборудование).

Одним из таких показателей является рентабельность активов. Этот показатель имеет прямую функциональную связь с показателями, отражающими уровень загрузки оборудования. На заводах количество оборудования увеличивается, его стоимость и производительность растут. Однако его нагрузка медленно возрастает и в большинстве случаев уменьшается, что отрицательно влияет на величину производительности капитала.

Использование коэффициента эффективности использования капитала позволяет оценить достижение эффективности использования капитала проекта и сравнить его значение с эффективностью использования капитала с точки зрения полученной мощности. Сравнение этих показателей показывает, как производительность капитала с точки зрения полученной мощности отстает или превышает производительность капитала проекта, то есть позволяет определить величину резерва для повышения производительности капитала или величину перекрытия производительности капитала проекта, а также улучшение использования принятой власти.

При расчете показателей эффективности капитала исходные данные приводятся в сопоставимой форме. Объем производства должен корректироваться с учетом изменения оптовых цен и структурных изменений, а также стоимости основных фондов для их переоценки.

Ряд факторов влияет на изменение уровня производительности капитала. Факторами первого уровня, влияющими на производительность капитала основных фондов, являются: изменение доли активной части фондов в их общей сумме и изменение эффективности использования капитала активной части фондов.

— Следующим показателем стоимости, характеризующим эффективность использования активной части основных средств, является выпуск продукции на 1 единицу стоимости оборудования. В настоящее время техническое оснащение предприятий увеличивается, а технический уровень производства повышается. Вывод из 1 единицы активной части основных фондов дает представление о росте эффективности их использования. Этот показатель может быть дополнительно дополнен индикатором выпуска на единицу оборудования. Он рассчитывается как в стоимостном, так и в натуральном выражении. Показатели в натуральном выражении следует использовать для оценки использования производственных мощностей литейного, кузнечного и сварочного цехов. Последним и очень важным показателем в этой группе является коэффициент, характеризующий эффективность использования производственных мощностей завода.

Расчет производственной мощности предприятия

К расчёту производственной мощности берётся всё оборудование независимо от его состояния (всё наличное оборудование, числящееся не балансе предприятия, установленное и не установленное).

Расчет производственной мощности завода ведется по всем его подразделениям в следующей последовательности:

- по агрегатам и группам технологического оборудования;

- по производственным участка;

- по основным цехам и заводу в целом.

Как было сказано выше, производственная мощность предприятия определяется по мощности ведущих цехов, участков и агрегатов. Перечень ведущих цехов, участков и агрегатов в основном производстве, а также оптимальные уровни загрузки публикуются в отраслевых рекомендациях по расчету производственной мощности. Так, на швейных фабриках к ним относятся швейные цехи, на текстильных комбинатах – прядильное и ткацкое производства, на машиностроительных заводах – механические и сборочные цехи, в черной металлургии – доменные, мартеновские, электроплавильные печи. Такой подход к определению производственной мощности позволяет выявить несопряженность мощностей ведущих и вспомогательных производств и агрегатов и разработать план организационно-технических мероприятий по их выравниванию.

Производственная мощность ведущих подразделений определяется по формуле:

- где: М – производственная мощность подразделения (цеха, участка);

- n – количество единиц одноименного ведущего оборудования, ед.;

- Нт – часовая техническая (паспортная) мощность единицы оборудования, ед.;

- Ф – фонд времени работы оборудования, часов.

При расчете производственной мощности нужно исходить из имеющегося оборудования и площадей, передовой организации производства, применения полноценного сырья, наиболее совершенных инструментов и приспособлений, режима работы предприятия.

Исходными данными для расчёта производственной мощности служат число установленного оборудования по видам, производственные площади сборочных цехов, режим работы предприятия (две, три, одна смена), трудоёмкость изготовления изделия, коэффициент выполнения (перевыполнения) норм.

Расчёт производственной мощности, исходя из имеющегося оборудования

На участке мощность определяется по ведущему оборудованию. Ведущее оборудование – это оборудование, на котором выполняются основные наиболее трудоёмкие операции. Если существует несколько групп оборудования, то производственная мощность определяется по той группе, где обработка деталей наиболее трудоёмкая. При этом необходимо учесть все оборудование, закрепленное за цехом, включая бездействующее вследствие неисправности, находящееся в ремонте и подлежащее установке в плановом периоде. Не учитывается только оборудование, находящееся в резерве, а также на опытно-экспериментальных и специальных участках для профессионально-технического обучения.

Существует 2 основные методики определения производственной мощности:

Для цехов, где можно выделить основное, общее оборудование:

- где: Тэ – эффективное время работы оборудования;

- ti – трудоемкость изготовления i – го изделия;

- q – количество однотипного оборудования.

Для цехов, где нет ведущего оборудования (монтажный, сборочный и т.д.):

- где: Тн – номинальный фонд времени цеха;

- ti – трудоемкость изготовления i – го изделия;

- S – площадь цеха;

- s – площадь одного рабочего места.

Расчёт производственной мощности, исходя из имеющихся производственных площадей

При расчете производственной мощности предприятий машиностроения, заводов по производству строительных материалов, текстильных, швейных и обувных фабрик, предприятий пищевой промышленности и некоторых других также необходимо учитывать производственные площади. Так на швейных фабриках в основу расчета производственной мощности пошивочных цехов положено количество рабочих мест (без учета резервных), которое может быть размещено на производственной площади, выделяемой для размещения производственных потоков. Расчет выполняется по формуле:

- где:S – производственная площадь цеха, выделяемая для организации производственных потоков, кв. м;

- Sн – производственная нормативная площадь (с учетом проходов) на одно рабочее место, кв. м.;

- Т – эффективный фонд времени использования производственной площади цеха, час.;

- t – количество квадратных метро-часов, необходимых для изготовления (сборки, формовки и так далее, в зависимости от отрасли производства) единицы продукции, час.

Таким образом, расчёт производственной мощности предприятий различных отраслей имеет свои особенности, которые должны учитываться в каждом конкретном случае.

Заключение

Важнейшим результатом организации интенсивного использования производственных мощностей является ускорение темпов роста производства без дополнительных капитальных вложений, темпов роста производительности капитала.

Развитие нашей экономики на современном этапе и в ближайшем обозримом будущем вызывает необходимость совершенствования организации интенсивного использования производственных мощностей действующих предприятий.

Организация интенсивного использования имеющихся производственных мощностей является важным фактором экономического роста, в котором не только повышается эффективность использования ресурсов производственных мощностей, но и возрастает ее значение в росте производства, т. е. когда является основным источником увеличения выпуска продукции. экономит эти ресурсы.

Организация интенсивного использования производственных мощностей должна осуществляться с учетом действия сочетания двух взаимосвязанных типов факторов, определяющих возможность более интенсивного функционирования энергоресурсов во времени (увеличения их нагрузки) и влияющих на интенсивное увеличение в емкостях (снижение мощности машины).

Определение уровня организации интенсивного использования производственных мощностей обуславливает необходимость обоснования критерия его оценки. Таким критерием может быть минимальный разрыв между уровнями загрузки мощностей и оборудования, которые составляют машинную систему предприятия. Следовательно, чем меньше этот разрыв, тем выше уровень организации использования мощностей.

Проблема организации интенсивного использования производственных мощностей действующих предприятий охватывает широкий круг вопросов и обуславливает необходимость решения двусторонней проблемы: во-первых, мобилизация резервов для увеличения пропорциональности производственных мощностей за счет совершенствования конструкции машинной системы. отдельные отделы и предприятия в целом.

Во-вторых, рациональное использование производственных мощностей за счет совершенствования экономического механизма, системы материального стимулирования. Эти вопросы имеют решающее значение в продолжающейся радикальной экономической реформе на уровне предприятий.

Самостоятельные стимулы для интенсивного использования производственных мощностей обеспечиваются нормативным распределением прибыли или дохода. Это эффективный рычаг для мобилизации внутренних резервов для увеличения объемов производства и улучшения всех технико-экономических показателей предприятий.

Присылайте задания в любое время дня и ночи в ➔

Официальный сайт Брильёновой Натальи Валерьевны преподавателя кафедры информатики и электроники Екатеринбургского государственного института.

Все авторские права на размещённые материалы сохранены за правообладателями этих материалов. Любое коммерческое и/или иное использование кроме предварительного ознакомления материалов сайта natalibrilenova.ru запрещено. Публикация и распространение размещённых материалов не преследует за собой коммерческой и/или любой другой выгоды.

Сайт предназначен для облегчения образовательного путешествия студентам очникам и заочникам по вопросам обучения . Наталья Брильёнова не предлагает и не оказывает товары и услуги.

В случае копирования материалов, указание web-ссылки на сайт natalibrilenova.ru обязательно.

© «Брильёнова Наталья Валерьевна»

Источник https://studizba.com/lectures/menedzhment-i-marketing/proizvodstvennyy-menedzhment/14807-proizvodstvennaya-moschnost.html

Источник https://natalibrilenova.ru/ponyatiya-i-faktoryi-opredelyayuschie-proizvodstvennuyu-moschnost-predpriyatiya/

Источник