Коэффициент гидравлического трения для пластиковых труб

Гидравлическое сопротивление – это сопротивление движению потока рабочей среды, которое оказывается со стороны трубопроводной системы и оценивается количеством потерянной удельной энергии, безвозвратно расходуемой на работу сил трения. При этом гидропотери могут возникать в результате:

- Трения по длине. Даже на прямых отрезках трубопровода создаётся противодействие движущемуся потоку. Это возникает на фоне появления сил вязкого трения. Причём с увеличением длины прямолинейного участка повышается сопротивление внутри трубопровода на данном участке.

- Местных факторов. Это могут быть повороты, различные сужения, тройники, краны и прочее.

Расчет гидравлического сопротивления и его роль

Любая трубопроводная коммуникация имеет не только прямолинейные участки, но и повороты, ответвления, для создания которых используются различные фитинги. А для регулирования потока рабочей среды устанавливается запорная арматура. Всё это создаёт сопротивление, поэтому очень важно перед тем, как приступать к монтажу трубопровода, необходимо выполнить ряд расчётов, в том числе определить гидравлическое сопротивление. Это позволит в будущем сократить теплопотери и, соответственно, избежать лишних энергозатрат.

Гидравлический расчёт выполняется с целью:

- Вычисления потерь давления на конкретных отрезках системы отопления;

- Определения оптимального диаметра трубопровода с учётом рекомендованной скорости перемещения рабочего потока;

- Расчёта тепловых потерь и величины наименьшего давления в трубопроводе;

- Правильного выполнения увязки параллельно расположенных гидравлических ветвей и закреплённой на ней запорной арматуры.

Во время движения по замкнутому контуру рабочему потоку приходится преодолевать определённое гидравлическое сопротивление. Причём с увеличением его значения, должна увеличиваться мощность насоса. Только правильные расчёты помогут выбрать оптимальный вариант насоса. Нет смысла покупать слишком мощное оборудования для трубопроводов с низким гидравлическим сопротивлением, ведь, чем больше мощность, тем выше энергозатраты.

А если мощность будет, наоборот, недостаточной, то насосное оборудование не сможет обеспечить достаточный напор теплоносителя, что приведёт к увеличению тепловых потерь.

Коэффициент гидравлического сопротивления трубы

Это безмерная величина, показывающая, каковы потери удельной энергии.

Ламинарное перемещение рабочего потока

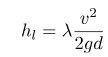

При ламинарном (равномерном) перемещении рабочей среды по трубопроводу круглого сечения потери давления по длине вычисляется по формуле Дарси-Вейсбаха:

— потери давления по длине;

— коэффициент гидравлического сопротивления;

v – скорость движения рабочей среды;

g – ускорение силы тяжести;

d – диаметр трубопроводной магистрали.

Практически определено, что на коэффициент гидравлического сопротивления непосредственное влияние оказывает число Рейнольдса (Re) – безмерная величина, которая характеризует поток жидкости и выражается отношением динамического давления к касательному напряжению.

Если Re меньше, чем 2300, то для расчёта применяется формула:

Для трубопроводов в форме круглого цилиндра:

Для трубопроводных коммуникаций с другим (не круглым) сечением:

Где А=57 – для квадратных труб.

Турбулентное течение рабочего потока

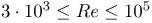

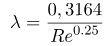

При турбулентном (неравномерном, беспорядочном) перемещении рабочего потока коэффициент сопротивления вычисляют опытным путём, как функцию от Re. Если необходимо определить коэффициент гидравлического сопротивления для магистрали круглого сечения с гладкими поверхностями при

, то для расчёта применяется формула Блаузиуса:

В случае турбулентного перемещения рабочей среды на величину коэффициента трения влияет число Рейнольдса (характер течения) и насколько гладкая внутренняя поверхность трубопроводной коммуникации.

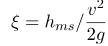

Коэффициент местного сопротивления

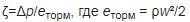

Это безмерная величина, которая устанавливается экспериментальным путём с помощью формулы:

– коэффициент местного сопротивления;

– потеря напора;

– отношение скорости потока к ускорению силы тяжести – скоростной поток.

При неизменной скорости перемещения рабочей среды по всему сечению применяется формула:

, где

– энергия торможения.

Гидравлический расчет является важной составляющей процесса выбора типоразмера трубы для строительства трубопровода. В нормативной литературе по проектированию этот ясный с точки зрения физики вопрос основательно запутан. На наш взгляд, это связано с попыткой описать все варианты расчета коэффициента трения, зависящего от режима течения, типа жидкости и ее температуры, а также от шероховатости трубы, одним (на все случаи) уравнением с вариацией его параметров и введением всевозможных поправочных коэффициентов. При этом краткость изложения, присущая нормативному документу, делает выбор величин этих коэффициентов в значительной степени произвольным и чаще всего заканчивается номограммами, кочующими из одного документа в другой.

С целью более подробного анализа предлагаемых в документах методов расчета представляется полезным вернуться к исходным уравнениям классической гидродинамики [1].

Читайте также: Межкомнатные двери размеры с коробкой стандартные фото

Потеря напора, связанная с преодолением сил трения при течении жидкости в трубе, определяется уравнением:

где: L и D длина трубопровода и его внутренний диаметр, м; ? — плотность жидкости, кг/м3; w — средняя объемная скорость, м/сек, определяемая по расходу Q, м3/сек:

λ — коэффициент гидравлического трения, безразмерная величина, характеризующая соотношение сил трения и инерции, и именно ее определение и есть предмет гидравлического расчета трубопровода. Коэффициент трения зависит от режима течения, и для ламинарного и турбулентного потока определяется по-разному.

Для ламинарного (чисто вязкого режима течения) коэффициент трения определяется теоретически в соответствии с уравнением Пуазейля:

λ = 64/Re (2)

где: Re — критерий (число) Рейнольдса.

Опытные данные строго подчиняются этому закону в пределах значений Рейнольдса ниже критического (Re 100000 предложено много расчетных формул, но практически все они дают один и тот же результат [1 — 3].

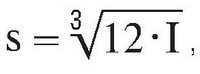

На рис.1 показано, как «работают» уравнения (2) — (4) в указанном диапазоне чисел Рейнольдса, который достаточен для описания всех реальных случаев течения жидкости в гидравлически гладких трубах.

Рис.1

Шероховатость стенки трубы влияет на гидравлическое сопротивление только при турбулентном потоке, но и в этом случае, из-за наличия ламинарного пограничного слоя существенно сказывается только при числах Рейнольдса, превышающих некоторое значение, зависящее от относительной шероховатости ξ/D, где ξ — расчетная высота бугорков шероховатости, м.

Труба, для которой при течении жидкости выполняется условие:

считается гидравлически гладкой, и коэффициент трения определяется по уравнениям (2) — (4).

Для чисел Re больше определенных неравенством (5) коэффициент трения становится величиной постоянной и определяется только относительной шероховатостью по уравнению:

которое после преобразования дает:

Гидравлическое понятие шероховатости не имеет ничего общего с геометрией внутренней поверхности трубы, которую можно было бы инструментально промерить. Исследователи наносили на внутреннюю поверхность модельных труб четко воспроизводимую и измеряемую зернистость, и сравнивали коэффициент трения для модельных и реальных технических труб в одних и тех же режимах течения. Этим определяли диапазон эквивалентной гидравлической шероховатости, которую следует принимать при гидравлических расчетах технических труб. Поэтому уравнение (6) точнее следует записать:

где: ξ э — нормативная эквивалентная шероховатость (Таблица 1).

Таблица 1 [1, 2]

Читайте также: Морковь каротель описание сорта

Пример:

Определить внутренний диаметр пластмассового трубопровода длиной 1000 м, при w макс = 2 м/сек и ∆ Н г = 10 м (1 бар), то есть J = 10/1000 = 0,01 м.

Выбрав, например, коэффициенты уравнения (11), получаем:

При этом расход составит Q=460 м3/час. Если полученный расход велик или мал, достаточно скорректировать значение скорости. Взяв, например, w=1,5 м/сек, получим D=0,188 м и Q=200 м3/час.

Расход в трубопроводе определяется потребностями потребителя и устанавливается на этапе проектирования сети. Оставив этот вопрос проектировщикам, сравним удельные потери давления в стальном (новом и старом) и пластмассовом трубопроводах при равных расходах для различных диаметров труб.

Как видно из таблицы 4, учитывая неизбежное старение стальной трубы в процессе эксплуатации, для труб малых и средних диаметров полиэтиленовую трубу можно выбирать на одну ступень наружного диаметра меньше. И только для труб диаметром 800 мм и выше, вследствие относительно меньшего влияния абсолютной эквивалентной шероховатости на потери напора, диаметры труб нужно выбирать из одного ряда.

Литература.

1. Н.З.Френкель, Гидравлика, Госэнеогоиздат, 1947.

2. И.Е.Идельчик, Справочник по гидравлическому сопротивлению фасонных и прямых частей трубопроводов, ЦАГИ, 1950.

3. L.-E. Janson, Plastics pipes for water supply and sewage disposal. Boras, Borealis, 4th edition, 2003.

4. ISO TR 10501 Thermoplastics pipes for the transport of liquids under pressure — Calculation of head losses.

5. СП 40-101-2000 Проектирование и монтаж трубопроводов из полипропилена «рандом сополимер».

6. СНиП 41-01-2003 (2.04.05-91) Отопление, вентиляция и кондиционирование.

7. СНиП 2.04.01-85 Внутренний водопровод и канализация зданий.

8. СНиП 2.04.02-84 водоснабжение. Наружные сети и сооружения.

9. СП 40-102-2000 Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов.

10. СП 42-101-2003 Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб.

11. Е.Х.Китайцева, Гидравлический расчет стальных и полиэтиленовых газопроводов, Полимергаз, №1, 2000.

Авторы: Владимир Швабауэр, Игорь Гвоздев, Мирон Гориловский

Источник: (Журнал «Полимерные трубы»)

Гидравлический расчет полиэтиленовых труб выполняется с целью определения потерь напора потока, на основании чего в дальнейшем выбирается диаметр труб и марка повысительного (или вакуумного) насоса.

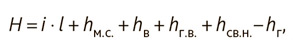

Потери напора Н, мм вод. ст., в общем случае течения жидкости равны:

Н = i · l+ hм.с. + hв + hг.в. + hсв.н. > hг

- где i – удельная потеря напора на трение, м/м;

- hм.с. – потери напора в местных сопротивлениях, м;

- l – расчетная длина трубопровода, м;

- hв – потери напора в водоизмерительных устройствах, м;

- hг.в. – геометрическая высота подъема воды (плюс или минус), м;

- hг – гарантийный напор перед насосным оборудованием, м;

- hсв.н. – свободный напор, необходимый для создания комфортной струи в водоразборной арматуре

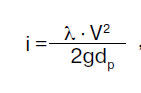

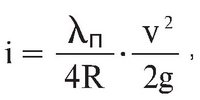

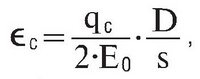

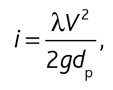

Удельная потеря напора i определяется по формуле:

где λ – коэффициент сопротивления трения по длине трубопровода;

V – скорость течения жидкости, м/с;

g – ускорение свободного падения, м/с²;

dp – расчетный диаметр труб, м. Допускается определять как d – 2e (наружный диаметр минус две толщины стенки).

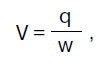

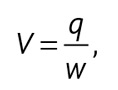

Скорость течения жидкости равна:

где q > расчетный расход жидкости, м3/с;

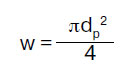

– площадь живого сечения трубы, м2.

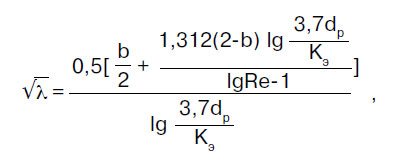

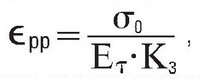

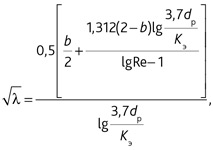

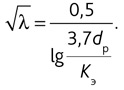

Коэффициент сопротивления трения λ определяется в соответствии с регламентами свода правил СП 40-102-2000 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования»:

Читайте также: Конденсаторы постоянной емкости керамические

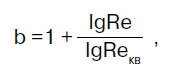

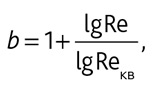

где b – некоторое число подобия режимов течения жидкости; при b > 2 принимается b = 2.

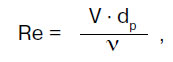

где Re – фактическое число Рейнольдса.

где ν – коэффициент кинематической вязкости жидкости, м²/с. При расчетах холодных водопроводов принимается равным 1,31 · 10-6 м²/с – вязкость воды при температуре +10 °С;

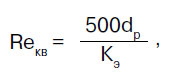

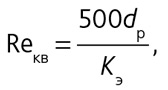

Reкв >- число Рейнольдса, соответствующее началу квадратичной области гидравлических сопротивлений.

где Кэ – гидравлическая шероховатость материала труб, м. Для труб из полимерных материалов принимается Кэ = 0,00002 м, если производитель труб не дает других значений шероховатости.

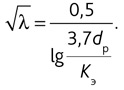

В тех случаях течения, когда Re ≥ Reкв, расчетное значение параметра b становится равным 2, и формула ( 4 ) существенно упрощается, обращаясь в известную формулу Прандтля:

При Кэ = 0,00002 м квадратичная область сопротивлений наступает при скорости течения воды (ν= 1,31 · 10-6 м²/с), равной 32,75 м/с, что практически недостижимо в коммунальных водопроводах.

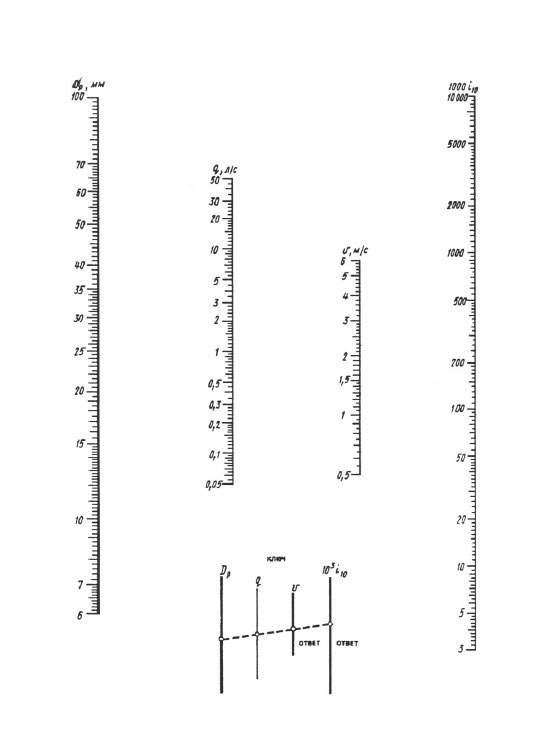

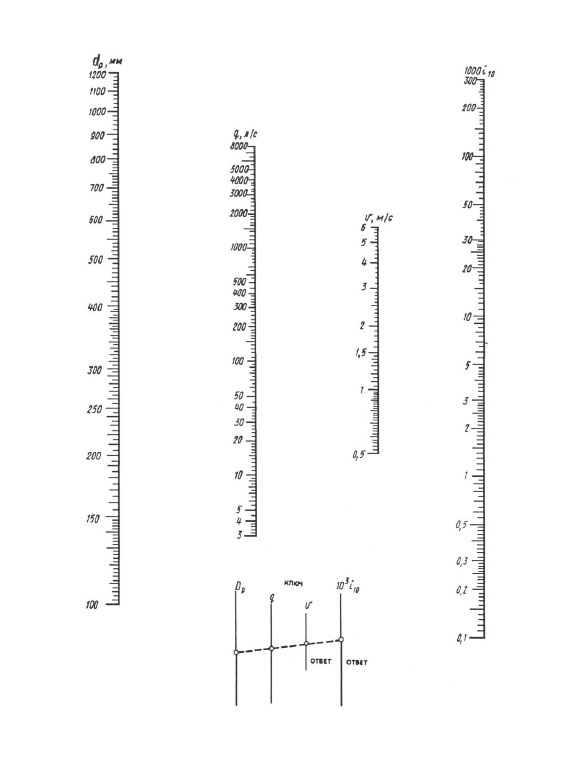

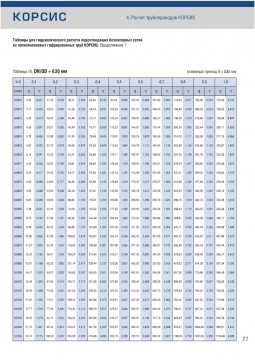

Для повседневных расчетов рекомендуются номограммы, а для более точных расчетов – «Таблицы для гидравлических расчетов трубопроводов из полимерных материалов», том 1 «Напорные трубопроводы» (А.Я. Добромыслов, М., изд>во ВНИИМП, 2004 г.).

При расчетах по номограммам результат достигается одним наложением линейки – следует прямой линией соединить точку со значением расчетного диаметра на шкале dр с точкой со значением расчетного расхода на шкале q (л/с), продолжить эту прямую линию до пересечения со шкалами скорости V и удельных потерь напора 1000 i (мм/м). Точки пересечения прямой линии с этими шкалами дают значение V и 1000 i.

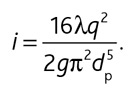

Как известно, затраты электроэнергии на перекачку жидкости находятся в прямой пропорциональной зависимости от величины Н (при прочих равных условиях). Подставив выражение ( 3 ) в формулу ( 2 ), нетрудно увидеть, что величина i (а, следовательно и Н) обратнопропорциональна расчетному диаметру dр в пятой степени.

Выше показано, что величина dр зависит от толщины стенки трубы e: чем тоньше стенка, тем выше dр и тем, соответственно, меньше потери напора на трение и затраты электроэнергии.

Таким образом, результаты расчетов толщины стенки e трубы по формулам (1) – (5) в сочетании с результатами гидравлических расчетов по формулам (1) – (7) позволяют выбрать трубу с конкретным значением SDR и конкретным значением MRS. В зависимости от величины расчетного расхода жидкости на объекте и требуемого напора подбирается марка повысительного (вакуумного) насоса.

Если в дальнейшем по каким-либо причинам меняется значение MRS трубы, ее диаметр и толщина стенки (SDR) должны быть пересчитаны.

Следует иметь в виду, что в целом ряде случаев применение труб с MRS 10 взамен труб с MRS 8, тем более труб с MRS 6,3 позволяет на один размер уменьшить диаметр трубопровода. Поэтому в наше время применение полиэтилена РЕ 80 (MRS  и PE 100 (MRS 10) взамен полиэтилена РЕ 63 (MRS 6,3) для изготовления труб позволяет не только уменьшить толщину стенки труб, их массу и материалоемкость, но и снизить затраты электроэнергии на перекачку жидкости (при прочих равных условиях).

и PE 100 (MRS 10) взамен полиэтилена РЕ 63 (MRS 6,3) для изготовления труб позволяет не только уменьшить толщину стенки труб, их массу и материалоемкость, но и снизить затраты электроэнергии на перекачку жидкости (при прочих равных условиях).

В последние годы (после 2013) трубы изготовленные из полиэтилена ПЭ80 практически полностью вытеснены из производства трубами изготовленные из полиэтилена марки ПЭ100. Объясняется это тем, что сырье из которого производятся трубы поставляется из-за границы маркой ПЭ100. А еще тем, что полиэтилен 100 марки имеет более прочностные характеристики, благодаря чему, трубы выпускаются с теми же характеристиками, что трубы из ПЭ80, но с более тонкой стенкой, за счет чего увеличивается пропускная способность полиэтиленовых трубопроводов.

Номограмма для определения потерь напора в трубах диаметрами 6 , 100 мм.

Номограмма для определения потерь напора в трубах диаметрами 100 , 1200 мм.

Корсис (Часть 2)

![]()

![]()

Двухслойные гофрированные трубы для безнапорной и ливневой канализации

Техническое описание

Предыдущая часть: Корсис (Часть 1)

4. Расчет трубопроводов КОРСИС

5. Монтаж трубопроводов КОРСИС

4. Расчет трубопроводов КОРСИС

4.1. Гидравлический расчет трубопроводов

Гидравлические характеристики коллекторов определяются их наибольшей пропускной способностью при заданном уклоне и площади живого сечения потока.

Для проектирования бытовых водоотводящих сетей принимается безнапорный режим движения жидкости с частичным (0,5-0,8) наполнением труб. Следует иметь в виду, что в сетях, предназначенных для транспортировки дождевых вод, расчетные расходы наблюдаются не чаще одного раза в несколько лет. Следовательно, водоотводящие сети работают в безнапорном режиме при частичном заполнении. Этот режим обладает рядом преимуществ перед напорным.

В бытовых и производственно-бытовых сетях необходимо обеспечивать некоторый резерв живого сечения трубопровода. Через свободную от воды верхнюю часть сечения трубы осуществляется вентиляция разветвленной водоотводящей сети. При этом из трубопровода непрерывно удаляются образующиеся в воде газы, которые вызывают коррозию трубопроводов и сооружений на них, осложняют эксплуатацию водоотводящих сетей и т.п.

В сточных водах также содержатся нерастворенные примеси органического и минерального происхождения. Первые имеют небольшую плотность и хорошо транспортируются потоком воды. Вторые (песок, бой стекла, шлаки и др.) имеют значительную плотность и транспортируются лишь при определенных скоростях турбулентного режима движения жидкости. Поэтому важнейшим условием проектирования водоотводящих сетей является обеспечение в трубопроводах при расчетных расходах необходимых скоростей движения жидкости, исключающих образование плотных несмываемых отложений.

Для проведения гидравлических расчетов гофрированных двухслойных труб КОРСИС могут использоваться гидравлические формулы, номограммы и таблицы в соответствии с требованиями СНиП 2.04.03-85 «Канализация. Наружные сети и сооружения» и СП 40-102-2000 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования».

4.1.1. Расчет гидравлических параметров

Гидравлический расчет трубопроводов круглого сечения заключается в определении диаметра d (м), наполнения h/d (в долях диаметра), скорости течения потока v (м/с), гидравлического уклона i при заданном расходе q (м3/с). Основной гидравлической характеристикой потока является гидравлический радиус

R=ω/Χ (4.1.1.1)

где: ω – площадь живого сечения потока, м2

Χ – длина смоченного периметра трубы в плоскости, перпендикулярной вектору скорости, м.

Для удобства проведения гидравлического расчета для различных значений наполнений в трубах в интервале от h/d = 0,1 до h/d = 1 подсчитаны значения гидравлических параметров. Результаты расчетов, выполненные под руководством Я.А. Карелина [4], представлены в таблице 7.

Таблица 7. Расчетные значения гидравлических параметров труб

| Наполнение в долях диаметра (h/d) | Площадь живого сечения в долях квадрата диаметра (w/d2) | Смоченный периметр в долях диаметра (x/d) | Гидравлический радиус в долях диаметра (R/d) |

| 0,1 | 0,0409 | 0,6441 | 0,0625 |

| 0,2 | 0,1118 | 0,9270 | 0,1206 |

| 0,3 | 0,1982 | 1,1597 | 0,1709 |

| 0,4 | 0,2934 | 1,3697 | 0,2142 |

| 0,5 | 0,3927 | 1,5708 | 0,2500 |

| 0,6 | 0,4920 | 1,7723 | 0,2776 |

| 0,7 | 0,5872 | 1,9825 | 0,2962 |

| 0,8 | 0,6736 | 2,2143 | 0,3042 |

| 0,9 | 0,7445 | 2,4983 | 0,2980 |

4.1.2. Значения минимально допустимых уклонов в зависимости от диаметра трубопровода

Минимально допустимые диаметры и уклоны, обеспечивающие в трубах самоочищающие скорости, необходимо подбирать, исходя из опыта эксплуатации водоотводящих сетей [6]. Минимальный диаметр бытовой городской водоотводящей уличной сети следует принимать равным d = 200 мм, внутриквартальной сети – d = 160 мм [3, 6]. Минимальный диаметр дождевой и редко используемой общесплавной системы водоотведения уличной сети следует принимать d = 250 мм, внутриквартальной сети – d = 200 мм. Минимальный уклон трубопроводов любого назначения должен обеспечивать самоочищающую скорость потока в отношении расчетной частицы песка шарообразной формы размером 500 мк и плотностью _ = 2500 кг/м3. Принятые на основании опыта эксплуатации значения минимальных уклонов, соответствующих различным минимальным диаметрам, представлены в таблице 8.

Таблица 8. Значения минимально допустимых уклонов в зависимости от диаметра для внутриквартальных сетей

| Значения d, мм | 110 | 160-200 |

| Значения минимального уклона i | 0,009 | 0,007-0,005 |

При диаметрах трубопроводов d = 200 мм и выше наименьший уклон i определяют по формуле:

d – диаметр трубопровода в мм;

Значения d и ai представлены в таблице 9:

Таблица 9. Рекомендуемые значения коэффициента ai для определения минимального уклона по формуле (4.1.2.1)

| Значения d, мм | 250 | 315 | 400 | 500 | 630 | 800 | 1000 | 1200 |

| Значения ai | 1 | 1 | 1 | 1 | 1,1 | 1,1 | 1,3 | 1,3 |

4.1.3. Рекомендуемые наполнения в самотечных трубопроводах

Частичное наполнение самотечных трубопроводов обеспечивает удаление из них газов, а также пропуск неучтенных возможных дополнительных расходов сточных вод. Оптимальные наполнения в трубах различных диаметров [4, 6, 7] представлены в таблице 10.

Таблица 10. Значения рекомендуемых наполнений в трубах для бытовой канализации

| d, мм | 110 | 160-315 | 400 | 500-800 | 1000-1200 |

| Наполнение h/d | 0,5 | 0,6 | 0,7 | 0,75 | 0,8 |

Для водостоков и низкоконцентрированныхпромстоков рекомендуется более полное заполнение трубопроводов, так как максимальные расчетные расходы воды происходят через значительные интервалы времени. В таблице 11 представлены эти рекомендации.

Таблица 11. Значения рекомендуемых наполнений для водостоков и низкоконцентрированных промстоков

| d, мм | 110 – 250 | 315 – 500 | 630 – 1200 |

| Наполнение h/d | 0,8 | 0,9 | 1 |

4.1.4. Определение скорости потока сточных вод

Значения скоростей принимают в зависимости от условий канализования. При минимальных уклонах, имеющих место в большинстве случаев на практике, принимают минимально допустимые скорости, при которых происходит удовлетворительная работа водоотводящих сетей. Эти минимально допустимые скорости зависят от транспортирующей способности потока и определяются условиями осаждения механических примесей на лоток трубы. Значения рекомендуемой самоочищающей скорости указаны в таблице 12.

Таблица 12. Зависимость минимальной скорости потока от диаметра трубы

| d, мм | 110 – 250 | 315 – 400 | 500 | 630-800 | 1000-1200 |

| vmin, м/c | 0,7 | 0,8 | 0,9 | 1,0 | 1,15 |

4.1.5. Формулы для гидравлического расчета безнапорной водоотводящей сети из пластмассовых труб

Гидравлический расчет водоотводящих сетей выполняют c помощью формул равномерного установившегося движения жидкости в самотечном безнапорном потоке.

Вычисления проводятся с использованием формулы расхода:

q – расход стоков, м3/с;

w– площадь живого сечения потока, м2;

v – средняя скорость потока, м/с;

и формулы Дарси для определения гидравлического уклона:

(4.1.5.2)

i – уклон трубы, принимается численно равным гидравлическому уклону свободной поверхности воды при равномерном установившемся движении потока;

R – гидравлический радиус, м;

g – ускорение свободного падения, м/с2;

λп – коэффициент гидравлического трения пластмассовых труб.

Экспериментальные гидравлические исследования, выполненные в России на пластмассовых трубах диаметром 110, 160 и 225 мм на водопроводной воде и промстоках, показали, что коэффициент гидравлического трения пластмассовых труб при небольших наполнениях (h/d = 0,3) подчиняется закону гидравлически гладких труб. При значениях наполнений более h/d = 0,3 сопротивление может несколько возрастать из-за возможности возникновения локальной турбулентности вблизи внутренней поверхности пластмассовых труб. Для учета воздействия фактуры внутренней поверхности на гидравлическое сопротивление рекомендуется использовать безразмерный поправочный параметр k, зависящий от наполнения трубопровода h/d, представленный в таблице 13.

Таблица 13. Значения безразмерного поправочного параметра k

| Наполнение h/d | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1 |

| k | 1,00 | 1,00 | 1,00 | 1,07 | 1,13 | 1,19 | 1,24 | 1,25 | 1,25 | 1,25 |

Коэффициент гидравлического трения пластмассовых труб при самотечном движении потока жидкости определяют, используя значения коэффициента k, представленные в таблице 13, по формуле:

λп = k * λг (4.1.5.3)

где: λг – коэффициент гидравлического трения гидравлически гладких труб.

Способ вычисления коэффициента λг зависит от режима работы трубопровода и характера движения в нем жидкости, которые описываются числом Рейнольдса (Re).

Re = v*4R/ν (4.1.5.4)

где: v – средняя скорость потока, м/с;

R – гидравлический радиус, м;

ν – значение кинематической вязкости жидкости, при температуре 20°С

ν = 1,03*10 –6 м 2 /с.

Для расчета коэффициента λг существует несколько разных методик. При наших условиях коэффициент λг рекомедуется определять по формуле Блазиуса:

λг = 0,3164/Re 0,25 (4.1.5.5)

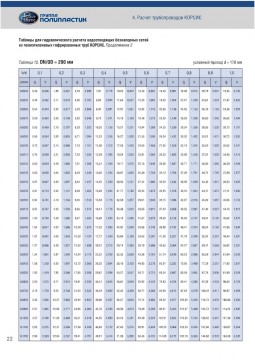

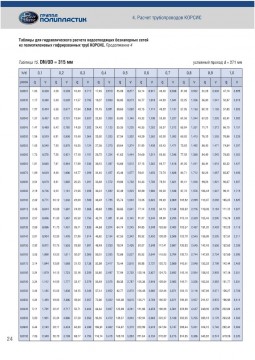

4.1.6. Составление таблиц для гидравлического расчета двухслойных гофрированных труб КОРСИС

Гидравлический расчет самотечных пластмассовых трубопроводов должен выполняться для температуры сточных вод, близкой к значению 20°С.

Для каждого выбранного диаметра трубопровода рассчитываются значения пропускной способности (расхода сточных вод) q (л/с) и скорости потока v (м/с) для различных значений наполнений h/d и уклона трубопровода i.

Значения гидравлических параметров работы трубопроводов подсчитаны по методике расчета, изложенной выше, с учетом величин проходных диаметров для труб КОРСИС. С учетом уточнения условных проходов для сортамента двухслойных гофрированных труб КОРСИС гидравлические параметры, представленные в настоящих таблицах, несколько отличаются от соответствующих параметров, представленных в справочном пособии.

Возможные отклонения от табличных величин на практике могут объясняться влиянием локальных характеристик движения жидкости в трубе на гидравлические параметры самотечного трубопровода. При необходимости, исходя из опыта эксплуатации или после соответствующих гидравлических испытаний для каждого диаметра труб КОРСИС, в рассчитанные гидравлические параметры могут быть внесены поправочные коэффициенты.

4.1.7. Рекомендуемые значения минимальных уклонов и диаметров труб КОРСИС в зависимости от требуемой пропускной способности трубопровода

Таблица 14.

| Расход q, л/с | Скорость v, м/с | Наполнение h/d | i min | d, мм |

| — | — | 0,009 | 125 | |

| — | — | 0,007 | 160 | |

| 0,84 | 0,3 | 0,004 | 200 | |

| 10 | 1,08 | 0,4 | 0,005 | 200 |

| 20 | 0,98 | 0,6 | 0,005 | 250 |

| 50 | 1,08 | 0,7 | 0,0025 | 315 |

| 100 | 1,26 | 0,6 | 0,0025 | 400 |

| 200 | 1,46 | 0,75 | 0,0025 | 500 |

| 500 | 1,17 | 0,75 | 0,0017 | 630 |

| 500 | 1,17 | 0,75 | 0,0014 | 800 |

| 1000 | 1,17 | 0,8 | 0,0013 | 1000 |

| 1000 | 1,17 | 0,8 | 0,0011 | 1200 |

Участки с пропускной способностью q < 5 л/с не рассчитываются.

Значения скоростей принимаются не ниже указанных по техническим условиям эксплуатации [6].

Значения наполнений принимаются не выше указанных по техническим условиям эксплуатации [6].

4.1.8. Примеры использования таблиц для расчета трубопроводов для отведения неочищенных городских сточных вод

Пример 1. По заданному максимальному расчетному расходу q = 25 л/с, для неблагоприятных условий канализования (при уклоне местности i _ 0,005), подобрать диаметр трубы d (мм), определить скорость v (м/с) и наполнение h/d.

По Таблице 14 подбираем оптимальный диаметр d = 250 мм, по таблицам гидравлического расчета находим для q = 25 л/с значение h/d = 0,6; скорость потока v = 1,09 м/с и уклон трубы i = 0,0045.

Сравнение полученных результатов с рекомендациями, изложенными в Таблице 10, подтверждает, что расчет выполнен правильно.

Пример 2. По расчетному расходу q = 160 л/спри местности, имеющей уклон по трассе трубопровода i = 0,009 подобрать диаметр трубы, проложив его с уклоном местности, проверить оптимальность наполнения и то, что значение скорости не ниже минимально допустимого для обеспечения самоочищения трубопроводов от отложений.

Для расхода q = 160 л/с, ориентируясь на Таблицу 14, можно принять диаметр d = 500 мм (но он будет с запасом), или d = 400 мм. Диаметр d = 400 мм будет более предпочтителен, так как уклон трубы значительно больше, чем представленный в Таблице 14. Используя таблицу гидравлических расчетов, находим для диаметра d = 400 мм для пропуска q = 159,2 л/с наполнение h/d = 0,7

(оно оптимально) и значение скорости v = 2,3 м/с.

Принятый диаметр трубы d = 400 мм и уклон i = 0,009 удовлетворительно обеспечивают условия отведения сточной воды при минимальномзаглублении сети, так как трубопровод будет проложен в соответствии с уклоном местности. Расчетная скорость находится выше минимально допустимой для d = 400 мм – vmin> 0,8 м/с.

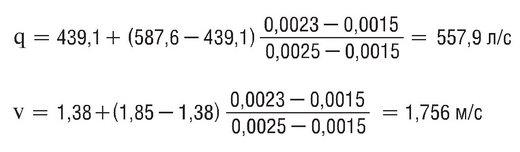

Пример 3. Для трубы диаметром d = 800 мм, которая при наполнении h/d = 0,8 и уклоне лотка i = 0,0015 имеет пропускную способность q = 439,08 л/с при скорости v = 1,38 м/с, требуется определить значение расхода q и величину скорости v при уклоне i = 0,0023.

Расход и скорость при отсутствующем в таблицах уклоне i = 0,0023 находим методом интерполяции [5] значений q и v для ближайших уклонов, имеющихся в таблицах гидравлического расчета. По таблице для i = 0,0025 находим при том же значении наполнения h/d = 0,8 пропускную способность q = 587,6 л/c и скорость v = 1,85 м/с.

Тогда расход и скорость при i = 0,0023 составят:

4.1.9. Таблицы для гидравлического расчета водоотводящих безнапорных сетей из полиэтиленовых гофрированных труб КОРСИС

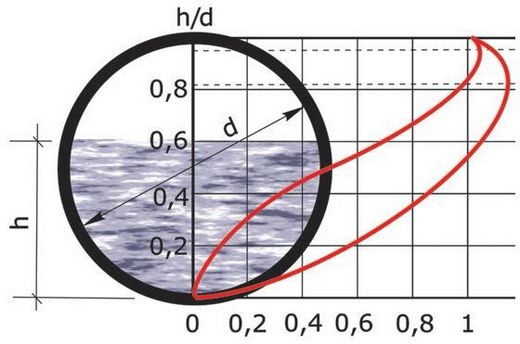

Расчет может производиться с применением упрощающих приемов, при которых используются разработанные графики и диаграммы (Рис. 11).

Рис. 11. Зависимость расхода q и скорости v от степени наполнения трубопровода h/d

На рисунке 11 приведены кривые изменения скоростей v и расходов q в трубах круглого сечения в зависимости от степени их наполнения. По оси ординат отложены степени наполнения h/d, а по оси абсцисс – соответствующие этим наполнениям скорости v и расходы q, выраженные в долях от скорости и расхода при полном наполнении.

4.2. Расчет на прочность трубопроводов КОРСИС при подземной прокладке

Глубина заложения труб КОРСИС устанавливается из условия сохранения трубами круглой формы поперечного сечения при конкретных условиях прокладки с учетом предельно допустимой степени овализации труб по СН 550-82 5%.

Подземный трубопровод работает совместно с окружающим его грунтом. Грунт создает собственную нагрузку, действующую на трубопровод, и передает нагрузки с поверхности, например, от движущегося или стоящего над ним транспорта Действие вертикальной нагрузки приводит к деформации трубы, что вызывает горизонтальный отпор грунта. С увеличением деформации горизонтальная составляющая давления грунта увеличивается, постепенно переходя от пассивной формы в активную.

Для пластмассовых труб отпор грунта засыпки является существенным фактором обеспечения долговременной стабильности круглой формы трубы.

В действующих отечественных нормативных документах прочностной расчет пластмассовых труб приводится в СП 40-102-2000 [1] и СН 550-82 [2].

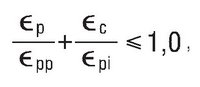

Прочностной расчет сводится к выполнению неравенства (условия прочности):

(4.2.1)

Ep – максимальное значение деформации растяжения материала в стенке трубы из-за овальности поперечного сечения под действием грунтовых и транспортных нагрузок;

Ec – степень сжатия материала стенки трубы от воздействия внешних нагрузок;

E – степень растяжения материала стенки трубы от внутреннего давления в трубопроводе;

Epр – предельно допустимое значение деформации растяжения материала в стенке трубы, происходящей в условиях релаксации напряжений;

Epп – предельно допустимая деформация растяжения материала в стенке трубы в условиях ползучести;

Значение _p определяется по формуле:

(4.2.2)

контроле – 1,0, при отсутствии контроля – 1,5;

ψ – относительное укорочение вертикального диаметра трубы:

(4.2.3)

ψм – то же, образовавшееся в процессе складирования, транспортировки и монтажа; Для труб из полимерных материалов значение _ не должно превышать 0,05 (или 5%). В противном случае

следует выбрать трубу с более высоким классом кольцевой жесткости.

Таблица 16. Значения кольцевой жесткости оболочки трубы при различных степенях уплотнения грунта

| Кольцевая жесткость Gо оболочки трубы, МПа | при степени уплотнения грунта | ||

| 0,06 | 0,04 | 0,03 | |

| 0,276 – 0,290 | 0,04 | 0,03 | 0,02 |

| 0,290 | 0,02 | 0,02 | 0,01 |

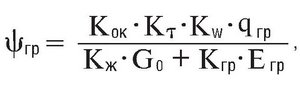

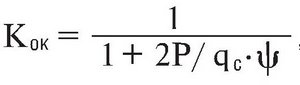

(4.2.4)

где: Kок– коэффициент, учитывающий процесс округления овализованной трубы под действием внутреннего давления в трубопроводе (Р, МПа):

(4.2.5)

Для безнапорных трубопроводов Kок=1 (т.к. Р = 0);

Kτ – коэффициент, учитывающий запаздывание овальности поперечного сечения трубы во времени и зависящий от типа грунта, степени его уплотнения, гидрогеологических условий,

геометрии траншеи; может принимать значения от 1 до 1,5. В расчетах можно принимать среднее значение равное 1,25;

Kw – коэффициент прогиба, учитывающий качество подготовки ложа и уплотнения: при тщательном контроле – 0,09, при периодическом контроле – 0,11, при бесконтрольном ведении работ – 0,13;

Kж – коэффициент, учитывающий влияние кольцевой жесткости оболочки трубы на овальность поперечного сечения. Можно принимать равным 0,15;

Kгр – коэффициент, учитывающий влияние грунта засыпки на овальность поперечного сечения.

Можно принимать равным 0,06;

Егр – модуль деформации грунта засыпки в пазухах траншеи, МПа. Определяется соответствующими испытаниями, при отсутствии данных испытаний следует принимать по таблице 17.

Таблица 17. Модуль деформации грунта засыпки в пазухах траншеи Егр, МПа при различных степенях уплотнения

Для трубопроводов из полимерных материалов наиболее предпочтительными грунтами засыпки являются грунты категории Г-I.

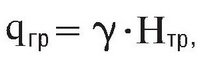

qгр – нагрузка от грунта, Мпа

(4.2.6)

ϒ – удельный вес грунта, кН/м3; определяется гидрогеологическими исследованиями на объекте, при отсутствии таких данных следует принимать по Таблице 17;

Нтр– глубина траншеи, считая от поверхности земли до уровня горизонтального диаметра (до оси) трубы, м

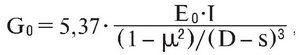

Gо – кратковременная кольцевая жесткость оболочки трубы, Мпа

(4.2.7)

Ео– кратковременный модуль упругости при растяжении материала, МПа

I – момент инерции сечения стенки трубы на единицу длины, см4/см;

μ – коэффициент Пуассона материала трубы; приводится в нормативной документации. При температуре транспортируемой жидкости до 40 °С принимает значения: 0,42-0,44

s – толщина стенки трубы, см

Для профилированных труб момент инерции определяется из геометрических размеров профиля или экспериментально производителем труб (см. таблицу 18).

Для профилированных труб в расчете следует использовать эквивалентную толщину стенки, определяемую из формулы:

(4.2.8)

D – наружный диаметр трубы, см;

Для профилированных труб в расчете следует использовать расчетный диаметр с учетом координаты центра тяжести профиля стенки трубы:

(4.2.9)

Dвн– внутренний диаметр профилированной трубы, см;

у – координата центра тяжести профиля стенки трубы, см; рассчитывается при определении момента инерции профиля стенки трубы (см. таблицу 18);

Таблица 18. Моменты инерции и координаты центра тяжести профиля труб КОРСИС

| Номинальный размер трубы DN/OD, мм | Класс кольцевой жесткости | Момент инерции I, см4/см | Центр тяжести y, см |

| 100 | SN6 | 0,016 | 0,31 |

| SN8 | 0,019 | 0,3 | |

| 125 | SN6 | 0,02 | 0,33 |

| SN8 | 0,022 | 0,34 | |

| 160 | SN6 | 0,029 | 0,4 |

| SN8 | 0,032 | 0,4 | |

| 200 | SN6 | 0,057 | 0,45 |

| SN8 | 0,062 | 0,47 | |

| 250 | SN6 | 0,075 | 0,44 |

| SN8 | 0,081 | 0,46 | |

| 315 | SN6 | 0,198 | 0,67 |

| SN8 | 0,232 | 0,76 | |

| 400 | SN6 | 0,385 | 0,85 |

| SN8 | 0,435 | 0,93 | |

| 500 | SN6 | 0,786 | 1,05 |

| SN8 | 0,877 | 1,14 | |

| 630 | SN6 | 2,315 | 2,14 |

| SN8 | 2,795 | 2,32 | |

| 800 | SN6 | 4,179 | 2,81 |

| SN8 | 5,307 | 3,1 | |

| 1000 | SN6 | 7,051 | 3,51 |

| SN8 | 9,009 | 3,82 | |

| 1200 | SN6 | 10,518 | 4,27 |

| SN8 | 14,246 | 4,6 |

Относительное укорочение вертикального диаметра трубы под действием транспортной нагрузки:

(4.2.10)

Kу – коэффициент уплотнения грунта в пазухах траншеи; в общем случае следует принимать не менее 0,92; при прокладке трубопровода под проезжей частью дорог, а также в обводненных грунтах – не менее 0,95;

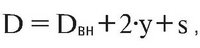

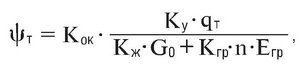

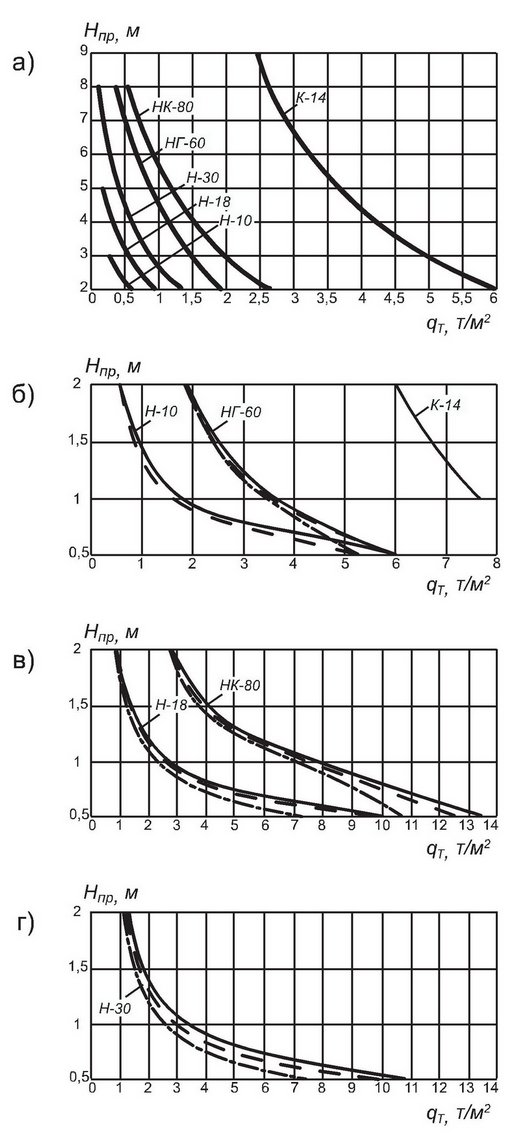

qт – транспортная нагрузка, МПа; определяется для нормативных нагрузок Н-18, Н-30, НГ-60 и НК-80 по номограммам, приведенным в Пособии к СН 550-82 (см. рисунок 12) или по формуле:

qт = G/F (4.2.11)

G – нормативный вес ТС, кН (см. таблицу 19);

F – площадь воздействия распределенной транспортной нагрузки на глубине h, м 2 ;

A = a + 1,15•h – длина площади воздействия, м

B = b + 1,15•h – ширина площади воздействия, м

a и b – нормативные длина и ширина ТС, м (см. таблицу 19)

Рис. 12. Зависимость нормативного давления транспорта qт, от глубины заложения трубопровода Нпр при диаметре труб 110 мм (сплошные линии), при диаметре труб 500 мм (пунктирные линии) и при диаметре труб 1200 мм (штрихпунктирные линии)

Рис. 13. Транспортная нагрузка на трубопровод

Таблица 19. Типы и параметры транспортной нагрузки

| Тип транспортной нагрузки | Вес ТС G, кН | Длина ТС a, м | Ширина ТС b, м |

| Н-30 | 294 | 7,6 | 3 |

| НГ-60 | 589 | 5 | 3,3 |

| НК-80 | 785 | 3,8 | 3,5 |

Суммарная внешняя нагрузка на трубопровод:

где: qгв= γгв • Нгв – нагрузка от грунтовых вод, МПа

γгв– удельный вес грунтовых вод, можно принимать равным 10 кН/м3

Нгв– высота грунтовых вод над верхом трубы, м;

Степень сжатия материала стенки трубы от воздействия внешних нагрузок на трубопровод:

(4.2.13)

Предельно допустимое значение деформации растяжения материала в стенке трубы, происходящей в условиях релаксации напряжений:

(4.2.14)

Предельно допустимая деформация растяжения материала в стенке трубы в условиях ползучести:

(4.2.15)

где: КЗ– коэффициент запаса, равный 1,25 – для труб КОРСИС;

После этого проверяют устойчивость оболочки трубы к действию суммарной внешней нагрузки. Условие устойчивости:

(4.2.16)

где: Kуг– коэффициент, учитывающий влияние засыпки грунта на устойчивость оболочки. Можно принимать равным 0,5, а для соотношения qгв: qт= 4:1 и более – равным 0,07;

Kов – коэффициент, учитывающий овальность поперечного сечения трубопровода, определяемый по формуле:

Gτ – длительная кольцевая жесткость оболочки трубы, определяемая по формуле:

Kзу – коэффициент запаса на устойчивость оболочки на действие внешних нагрузок, можно принять равным 3;

Если оба условия выполняются, то труба пригодна для использования при выбранных условиях прокладки.

5. Монтаж трубопроводов КОРСИС

5.1. Соединение труб КОРСИС

Трубы КОРСИС можно легко и быстро соединить в раструб или с помощью муфты и специальных уплотнительных колец.

Внутренний диаметр раструба/муфты должен соответствовать внешнему диаметру трубы с допусками, предусмотренными нормативной документацией.

Раструб или муфта имеют достаточную длину, которая позволяет вставить трубу внутрь на глубину трех шагов профиля с каждой стороны для обеспечения жесткости и соосности системы. В муфтовом соединении допускается угловое смещение труб относительно друг друга. Максимально допустимое угловое смещение в муфтовом соединении труб КОРСИС составляет:

1° для DN > 630 мм

Уплотнительные каучуковые кольца специальной конструкции устанавливаются между ребрами, причем уплотняющий профиль («язычок») кольца должен быть направлен в сторону, противоположную направлению ввода трубы КОРСИС (рис. 14). Кроме обеспечения герметичности системы, подтвержденной лабораторными испытаниями, направленное наружу положение «язычка» каучукового кольца гарантирует стойкость к просачиванию грунтовых вод внутрь трубы.

Рис. 14. Соединение труб КОРСИС

Уплотнительное каучуковое кольцо устанавливается в первом от торца углублении профиля для труб диаметром 250–1200 мм, для диаметров 110–200 мм – во втором от торца углублении. Края трубы, муфты и уплотнительные кольца при монтаже должны быть абсолютно чистыми.

Рис. 15. Соединение трубы КОРСИС

Прежде, чем устанавливать муфту, необходимо покрыть наружную поверхность трубы и внутреннюю поверхность муфты силиконовой водоотталкивающей смазкой (рис. 16).

Рис. 16. Подготовка поверхностей для соединения

Установка соединительной муфты (ввод в раструб) осуществляется с постоянным и одинаково распределенным усилием, вручную для малых диаметров, или при помощи специальных приспособлений (рис. 17).

б) – лебедочный механизм

в) – ковш экскаватора

Рис. 17 a, б, в. Монтаж муфтового (раструбного) соединения с помощью специальных приспособлений

При необходимости обрезать трубу в размер можно при помощи пилы с мелкими зубьями (рис. 18). Разрез вести перпендикулярно к продольной оси трубы по впадине между двумя ребрами двухслойной трубы так, чтобы в результате иметь ровный край. Место резки рекомендуется зачистить и выровнять для обеспечения минимального зазора при соединении труб в муфте. Не удаленная стружка может стать причиной потенциального скопления твердых включений транспортируемого потока. Нарезать фаску на отрезанном конце труб не требуется. Остатки труб с ровными зачищенными торцами также могут быть соединены между собой при помощи муфт.

Рис. 18. Обрезка труб КОРСИС. Трубы КОРСИС отрезают перпендикулярно оси трубы по впадине гофра

5.2. Радиус изгиба и отклонение от прямолинейности

Допустимое значение радиуса изгиба для трубы КОРСИС составляет 40-50 диаметров изгибаемой трубы. Такая высокая гибкость трубы особенно при малых диаметрах позволяет осуществлять монтаж в сложных условиях рельефа, а в некоторых случаях отказаться от фитингов.

Необходимо избегать дополнительного напряжения в муфтовом соединении: угловое смещение выше допустимого, натяжения в соединениях.

5.3. Прокладка трубопровода КОРСИС на опорах

При проектировании трубопроводов КОРСИС, проложенных на эстакадах, кронштейнах и т.п., необходимо правильно рассчитывать расстояние между опорами, поскольку находящиеся между опорами секции трубы со временем деформируются (провисают). Опоры всегда должны устанавливаться под соединительными муфтами. Рекомендуемое допустимое значение величины прогиба не должно превышать 3% от расстояния между опорами.

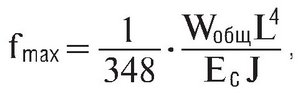

Если рассмотреть зафиксированную на концах трубу КОРСИС под равномерной нагрузкой, то величина прогиба (мм) в середине трубы рассчитывается по формуле:

Wобщ – общая нагрузка трубы, Н/мм,

L – расстояние между опорами, м,

Ес – модуль изгиба, Н/мм2,

J – поперечный момент инерции трубы, мм4/мм

5.4. Соединение труб КОРСИС сваркой встык

Одним из преимуществ системы КОРСИС является возможность соединения труб сваркой встык. Такая возможность обеспечивается достаточной толщиной стенки трубы е4 между ребрами и шириной профиля. Используются те же методы сварки и сварочное оборудование, что и для обычных напорных полиэтиленовых труб. Поставщики сварочного оборудования вместе с оборудованием предоставляют таблицу значений рекомендованных параметров сварки – температуры, времени и давления. Для стыковой сварки труб КОРСИС обычно принимают значения для сварки напорных полиэтиленовых труб с малой толщиной стенки.

Необходимо соблюдать осторожность во избежание контакта нагревателя с ребрами гофра.

Стандартный сварочный цикл для трубы КОРСИС включает следующую последовательность операций с определенным временным регламентом (Таблица 20).

Таблица 20. Рекомендуемый режим сварки труб КОРСИС

| № пп | Операция | Продолжительность |

| 1 | Предварительный нагрев | t1 – до образования грата высотой (0,5+0,1е4), мм |

| 2 | Нагрев | t2 = 15e4, сек. |

| 3 | Технологическая пауза (удаление нагревателя) | t3 3 + 0,01Di, сек. |

| 4 | Достижение давления сварки | t4 < 3 + 0,03Di, сек. |

| 5 | Сварка | t5 > 3 + е4, сек. |

| 6 | Охлаждение | t6 – зависит от толщины стенки и внешней температуры |

5.5. Прокладка трубопровода КОРСИС в существующих трубах (релайнинг)

Трубы КОРСИС возможно использовать при различных методах санации существующих трубопроводов

Рис. 19. Санация ж/б трубопровода с использованием трубы КОРСИС

Отрезки труб последовательно проталкиваются в трубопровод. В шахте/котловане перед входом в санируемую трубу осуществляется монтаж соединения (в раструб или через муфту) каждого последующего отрезка.

Трубы должны иметь бандаж для скольжения по трубопроводу и для предотвращения всплытия при забутовке после прокладки (см. рис.19).

Рис. 20. Схема бандажа при санации

Рис. 21. Бандаж для ввода трубы Корсис 1000 мм в 1200 ж/б трубопровод.

5.6. Соединение труб КОРСИС с трубами других систем

Для соединения труб КОРСИС могут использоваться различные фитинги, в т.ч. тройники, отводы, переходы, заглушки (Рис. 22)

а) – отводы и тройник

Рис. 22 а, б, в. Сварные фитинги для систем Корсис

Для перехода на гладкие пластмассовые трубы выпускаются сварные переходы (рис. 23). С помощью такого перехода и втулки под фланец возможно соединение трубопровода КОРСИС со стальной трубой. Для соединения трубы КОРСИС с трубами из ПП или ПВХ используется специальных переход на гладкую трубу, показанный на схеме (рис. 24).

Для выполнения указанного типа соединения предлагается следующий порядок выполнения работ:

- Осмотреть и очистить раструб трубы из ПП/ПВХ, муфту и свободный конец трубы КОРСИС.

- Вставить свободный конец трубы КОРСИС в раструб соединительной муфты, предварительно обработав его внутреннюю поверхность силиконовой смазкой.

- Смазать смазкой уплотнение в раструбе. Вставить безраструбный конец муфты в раструб трубы ПВХ.

Наиболее предпочтительным способом перехода, отвода, разветвления между ветками канализационной сети, в т.ч. из труб КОРСИС является использование смотровых колодцев.

Рис. 23. Переход сварной КОРСИС SN8 на ПЭ 80 SDR 13,6

Рис. 24. Соединение труб КОРСИС (гладкий конец) с трубами из ПВХ/ПП

5.7. Соединение труб КОРСИС в колодцах

При прокладке трубопроводов КОРСИС можно использовать стандартные бетонные колодцы или полиэтиленовые колодцы, основным преимуществом которых является герметичность и долговечность. Полиэтиленовые колодцы бывают двух типов: сборные и сварные.

Сборный колодец состоит из универсальных элементов: горловины, шахты колодца и лотка. Размеры сборных колодцев по наружному диаметру шахты могут быть трех типоразмеров 400мм, 600-800 мм, 1000-1200 мм. Высота колодцев регулируется длиной вертикальной трубы КОРСИС (шахты) и может быть укорочена по месту при необходимости. Горловина выполняет роль конусного перехода с 1000 мм или 1200 мм на 620 мм, что значительно упрощает обустройство верхних частей колодцев и плит перекрытия. Для соединения деталей колодца используются специальные уплотнительные кольца, обеспечивающие водонепроницаемость сборной конструкции (Рис. 25).

Сварной колодец представляет собой конструкцию, изготовленную из отрезков трубы КОРСИС в заводских условиях по индивидуальному чертежу. Такие колодцы могут быть максимально адаптированы к требованиям заказчика. Они классифицируются на лотковые, безлотковые и инспекционные. Диаметр шахты сварного колодца может быть любым в диапазоне от 630 мм до 2200 мм (Рис. 27). Соединение патрубков колодца с трубой обычно осуществляется с помощью муфты (Рис. 28)

Рис. 25. Схема сборного колодца КОРСИС

Рис. 26. Сборный колодец КОРСИС диаметром 1200 мм

Рис. 27. Сварной прямопроходной колодец 1600 мм высотой 5,7 м

Соединение труб КОРСИС с колодцами из бетона осуществляется путем фиксации трубы в колодце с помощью цементного раствора. Конструктивная особенность труб КОРСИС – специальный профиль – обеспечивает надежность и герметичность такого соединения (Рис. 30). В месте соединения возможно применение веществ, повышающих адгезию «полиэтилен – бетон», например, жидкую резину.

Отверстие в колодце должно иметь диаметр, максимально приближенный к внешнему диаметру трубы (Рис. 31).

Все образовавшиеся щели необходимо залить цементным раствором, который должен соответствовать требованиям обеспечения плотности бетонного соединения. В процессе установки трубы в бетонной или железобетонной стенке колодца необходимо обеспечить жесткую опору свободного конца трубы с помощью подсыпки грунта до полного схватывания бетона. Не следует бетонировать трубу КОРСИС

одновременно с обустройством стен монолитного колодца, т. к. это может вызвать деформацию трубы под тяжестью не застывшего бетона. Схема ввода трубы КОРСИС в бетонный колодец изображена на рис. 29.

Рис. 28. Сварной угловой колодец КОРСИС

Рис. 29. Схема ввода трубы КОРСИС в бетонный колодец

Рис. 30. Монтаж трубы КОРСИС в бетонном колодце

Рис. 31. Применение бетонных колодцев в системе труб КОРСИС

5.8. Прокладка трубопроводов КОРСИС

Прокладку трубопроводов КОРСИС следует выполнять в соответствии с требованиями СНиП 3.01.01 и СП 40-102-2000.

Ширина траншеи по дну должна быть не менее чем на 40 см больше наружного диаметра трубопровода. При плотных и твердых грунтах на дне траншеи перед укладкой труб следует предусматривать постель из песка толщиной не менее 10 см.

Монтаж с помощью муфтового соединения следует выполнять на дне траншеи; при сварке встык, как правило, на бровке траншеи.

Подбивка грунтом трубопровода производится ручным немеханизированным инструментом. Уплотнение грунта в пазухах между стенкой траншеи и трубой, а также всего защитного слоя следует проводить ручной механической трамбовкой до достижения коэффициента уплотнения, установленного проектом. Уплотнение первого защитного слоя толщиной 10 см непосредственно над трубопроводом производят ручным инструментом.

На долговечность и надежность работы трубопровода КОРСИС существенно влияет правильное уплотнение грунта в т.ч., в пазухах трубы. Зоны уплотнения грунта при обратной засыпке траншеи показаны на рисунке 32.

Монтаж трубопроводов из труб КОРСИС должен производиться при температуре наружного воздуха не ниже минус 15°С.

При более низкой температуре монтаж может быть разрешен только при наличии специальных технологических решений, официально утвержденных и согласованных с проектной организацией.

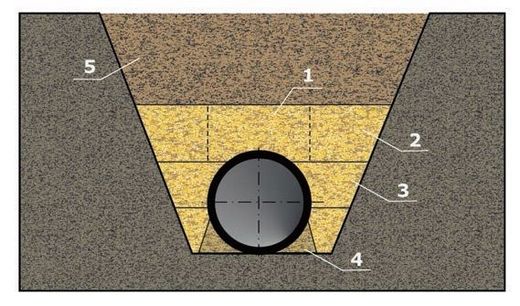

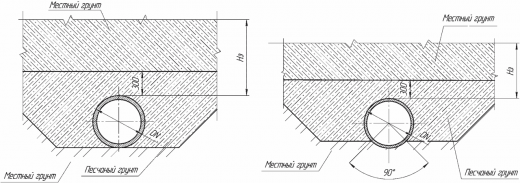

Для прокладки безнапорных трубопроводов из труб КОРСИС предусмотрено два способа опирания их на основание: плоское (рис. 33) и спрофилированное (рис. 34), а также два типа по подготовке оснований:

грунтовое выровненное при прокладке трубопроводов в песчаных грунтах (кроме гравелистых) с расчетным сопротивлением R0 не менее 0,1 МПа;

песчаная подготовка толщиной 150 мм при прокладке трубопроводов в галечниковых песчаных грунтах, щебенистых, гравийно-галечниковых, скальных, обломочных, глинистых и т.п. грунтах с расчетным сопротивлением R0 не менее 0,1 МПа

Рис. 32. Схема уплотнения грунта при засыпке траншей:

1 – зона над трубопроводом, где уплотнение грунта запрещается;

2, 3 – слой грунта, уплотненного ручными механизмами;

4 – слой грунта, уплотненного ручным немеханизированным инструментом;

5 – слои грунта, уплотненные механическими трамбовками

Рис. 33. Укладка труб КОРСИС на плоское основание/Рис. 34. Укладка труб КОРСИС на спрофилированное основание

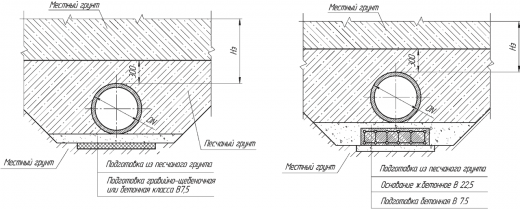

При прокладке труб в водонасыщенных грунтах с расчетным сопротивлением R0 не менее 0,1 МПа со слабой водоотдачей предусматривается искусственное бетонное или втрамбованное в грунт щебеночное основание с устройством песчаной подготовки (рис. 35). При прокладке труб в грунтах с расчетным сопротивлением R0 не менее 0,1 МПа, с возможной неравномерной осадкой, предусмотрено устройство искусственного железобетонного основания (рис. 36).

При прокладке трубопроводов в опасных для карстообразования зонах в тех случаях, когда возможно временное нарушение продольного уклона трубопровода с кратковременной работой на отдельных участках в напорном режиме, следует применять трубы класса жесткости G8 (SN8) с увеличенной длиной заведения труб в колодцы.

В зависимости от требуемой несущей способности труб предусмотрены следующие требования по виду и степени уплотнения грунта засыпки пазух траншей, до уровня верх трубы +0,3м (0,3м – защитный слой):

засыпка местным грунтом с послойным разравниванием и уплотнением с повышенной степенью, которая характеризуется удельным весом уплотненного грунта 15 кН/м3 – для песчаных грунтов и супесей, 16 кН/м3 для суглинков и глин (Кcom >= 0,92), засыпка песчаным грунтом с уплотнением до Кcom >=0,95.

Засыпка пазух траншей местным грунтом с неконтролируемой степенью уплотнения к применению не рекомендуется.

Защитный слой над трубами не должен содержать твердых частиц, комков крупностью более 20 мм, а также твердых включений в виде щебня, камней и т.п.

Уплотнение защитного слоя непосредственно над трубами должно производиться вручную. При применении песчаных грунтов уплотнение защитного слоя непосредственно над трубами допускается не производить.

Засыпка траншей поверх защитного слоя должна осуществляться местным грунтом в соответствии с требованиями проекта.

При этом грунт засыпки не должен содержать твердых включений: комков, обломков строительных деталей и материалов размерами превышающими 200 мм.

Под местным грунтом подразумеваются грунты, вынутые из траншеи или имеющиеся на стройплощадке: песчаные, глинистые, за исключением твердых глин, природные песчано-гравийные смеси без крупных включений.

При укладке труб в траншеи под автомобильными дорогами, трамвайными путями, улицами, проездами, городскими и промышленными площадями, имеющими покрытие усовершенствованного типа, засыпка траншей на всю глубину до низа дорожной одежды должна производиться песчаным грунтом, преимущественно крупным или средней крупности, с послойным уплотнением.

Степень уплотнения грунта засыпки следует принимать в соответствии со СНиП 2.05.02-85, но не менее Кcom 0,95.

Определение степени уплотнения грунта (удельный вес грунта в сухом состоянии или коэффициента его уплотнения) следует производить отбором проб с обеих сторон трубопровода не реже, чем через 30-50 м, но не менее двух проб на участке между колодцами, и оформлять актами на скрытые работы.

Методы засыпки и уплотнения грунтов засыпки, а также применяемые при этом механизмы должны обеспечивать сохранность труб и исключать возможность их смещения. При восстановлении существующих ветхих трубопроводов, при прокладке в футлярах и тоннелях, где межтрубное пространство должно заполняться цементным раствором, необходимо разрабатывать проект крепления труб, для каждого случая индивидуально.

Рис. 35. Укладка труб КОРСИС в водонасыщенных грунтах/Рис. 36. Укладка труб КОРСИС в грунтах с неравномерной осадкой

5.9. Прокладка трубопровода в водонасыщенных грунтах

Труба КОРСИС, как и другие полиэтиленовые трубы, при погружении в воду всплывает. Установка в водонасыщенных грунтах должна производиться на сухое дно траншеи. Это обеспечивает правильное устройство основания и откоса.

Необходимо использовать системы водопонижения для удаления избыточной воды, что позволяет производить укладку труб с соблюдением вышеуказанных требований.

Материал обратной засыпки должен предотвращать подвижки грунта вблизи поверхности трубы. Гранулометрический состав и уплотнение материала обратной засыпки должны быть такими, чтобы труба была жестко зафиксирована и деформация рабочего участка трубы не превышала критической.

Размер частиц материала обратной засыпки не должен превышать ширины профиля гофра. При прокладке в водонасыщенных грунтах рекомендуется использовать в качестве материала обратной засыпки щебень и гальку необходимого размера.

В тяжелых случаях прокладки трубопровода (высокий уровень грунтовых вод, малая глубина заложения, большой диаметр трубы) необходимо разработать другие меры защиты от всплытия индивидуально для каждого случая (анкеровка, бетонирование трубы и т.д.).

6. Приемка работ

Сдача в эксплуатацию готовой сети из труб КОРСИС должна проходить в соответствии с требованиями Проекта, СП 40102-2000,

а также СНиП 3.01.04-87, СНиП III-3-81 «Приемка в эксплуатацию законченных строительством объектов», с учетом «Правил производства работ по прокладке и переустройству подземных сооружений».

Испытания на герметичность следует проводить один раз как приемочное (окончательное) одним из следующих способов:

первым: определение объема воды, добавляемой в трубопровод, проложенный в сухих грунтах, а также в мокрых грунтах, когда уровень (горизонт) грунтовых вод у верхнего колодца расположен ниже поверхности земли более чем на половину глубины заложения труб, считая от люка шелыги;

вторым: определение притока воды трубопровод, проложенный в мокрых грунтах, когда уровень (горизонт) грунтовых вод у верхнего колодца расположен ниже поверхности земли менее чем на половину глубины заложения труб, считая от люка шелыги.

Способ испытания устанавливается проектом.

Гидростатическое давление в трубопроводе при его окончательном испытании должно быть равно 0,04 МПа (0,4 кг/см2)

Герметичность при приемочном испытании трубопровода определяется двумя способами: первый: по замеряемому в верхнем колодце объему добавляемой в мерные баки воды в течение 30 мин при этом понижение

уровня воды в мерных бачках допускается не более, чем на 20 см в каждом;

второй: по замеренному в нижнем колодце объему притекающей в трубопровод грунтовой воды.

Трубопровод признается выдержавшим приемочное испытание на герметичность, если определенные при испытании объемы добавленной воды по первому способу (приток грунтовой воды по второму способу) будут не более значения, рассчитанного по формуле:

q = 0,03*D(л) (6.1)

на 10 м длины трубопровода за время испытания 30 мин.

для диаметров до DN=500 мм, и

q = 0,2+0,03*D(л) (6.2)

для диаметров свыше DN=500 мм,

где: D – наружный диаметр трубопровода, дм

При увеличении продолжительности испытаний более 30 мин. величину допустимого объема добавленной воды (притока воды) следует увеличить пропорционально увеличению продолжительность испытаний.

Пневматические испытания трубопроводов, выполненных из полимерных материалов, производят при наземной и надземной их прокладке в следующих случаях: температура окружающего воздуха ниже 0°С; применение воды недопустимо по техническим причинам; вода в необходимом для испытаний количестве отсутствует.

Порядок пневматических испытаний трубопроводов из полимерных материалов и требования безопасности при испытаниях устанавливаются проектом.

Предварительные и окончательные испытания самотечных канализационных сетей из труб КОРСИС большого диаметра допускается производить пневматическим способом. Предварительные испытания проводят до окончательной засыпки траншеи (сварные соединения грунтом не засыпают). Испытательное давление сжатого воздуха, равное 0,05 МПа, поддерживают в трубопроводе в течение 15 мин. При этом осматривают сварные, клеевые и другие стыки и выявляют неплотности по звуку просачивающегося воздуха, по пузырям, образующимся в местах утечки воздуха через стыковые соединения, покрытые мыльной эмульсией.

Окончательные испытания пневматическим способом проводят при уровне грунтовых вод над трубой в середине испытуемого трубопровода менее 2,5 м. Окончательным пневматическим испытаниям подвергают участки длиной 20-100 м, при этом перепад между наиболее высокой и низкой точками трубопровода не должен превышать 2,5 м. Пневматические испытания проводят через 48 ч после засыпки трубопровода. Испытательное избыточное давление сжатого воздуха указано в таблице 21.

Рис. 37. Уплотнение грунта

Таблица 21. Испытательное давление сжатого воздуха при пневматическом испытании самотечных канализационных трубопроводов

7. Транспортировка, складирование и хранение труб КОРСИС

Все трубы, соединения и специальные фитинги должны иметь маркировку (бирки или наклейки, рис. 8), содержащие информацию о производителе, номинальном диаметре и классе жесткости. Каждая партия поставляемых труб проверяется перед отправкой. Перевозчик несет ответственность за доставку товара в надлежащем состоянии. В свою очередь получатель должен проверить получаемый товар. Убедиться в отсутствии брака и повреждений, которые могли возникнуть во время транспортировки.

При перевозке необходимо укладывать на ровную поверхность транспортных средств, предохранять от острых металлических углов и ребер платформы, трубы должны быть защищены от механических повреждений металлическими частями грузовика, такими как болты, цепи и т.д; несвязанные трубы должны быть защищены от царапин путем установки прокладок из картона и досок, например, устанавливаемых под цепь, скрепляющую борта автомашины. Длина свисающих концов не должна превышать 1 м.

Трубы разного диаметра можно транспортировать друг в друге. Изъятие телескопированных труб, производится при помощи вспомогательных средств, которые исключают повреждение труб. Во избежание продольного перемещения, перекатывания или падения при движении трубы должны быть надежно закреплены. Погрузку и разгрузку труб КОРСИС производят автопогрузчиками или вручную. При выполнении погрузочно-разгрузочных работ применяются мягкие стропы из полимерных материалов или мягкие монтажные полотенца, не оставляющие дефектов на трубах. При погрузочно-разгрузочных работах не допускается перемещение труб волоком.

Сбрасывание труб с транспортных средств не допускается.

При хранении труб до 2-х месяцев высота штабеля должна быть не больше 3-х метров, свыше 2-х месяцев – не более 2-х метров. Для предотвращения самопроизвольного раскатывания труб следует устанавливать боковые опоры. Трубы в штабелях хранят на ровных площадках, очищенных от камней и острых предметов. Трубы с раструбами, укладывают раструбами в разные стороны таким образом, чтобы обеспечить полное касание части трубы без раструба.

При транспортировке и погрузо-разгрузочных работах необходимо соблюдать осторожность для предотвращения повреждений труб. При такелажных работах используют только мягкие стропы. Трубы необходимо складывать на ровную, твердую поверхность под навес с учетом требований противопожарной безопасности.

Трубы хранят по ГОСТ 15150, раздел 10 в условиях 5 (ОЖ4 – навесы в макроклиматических районах с умеренным и холодным климатом). Допускается хранение в условиях 8 (ОЖ3 – открытые площадки в макроклиматических районах с умеренным и холодным климатом) сроком не более 12 мес.

Все соединительные детали, уплотнительные резиновые кольца должны храниться поштучно в горизонтальном положении, в закрытом помещении, в контейнерах, вдали от прямых солнечных лучей и источников тепла. Необходимо исключить их контакт с маслами и жирами, а также не подвергать нагрузке.

Рис. 38. Транспортировка труб КОРСИС

Рис. 39. Правила транспортирования и складирования труб КОРСИС

Продоус таблицы для гидравлического расчета труб напорных из полиэтилена

Фото — icaplast.ru

На этой странице представлена выкопировка из таблиц О.А. Продоуса для гидравлического расчета напорных полиэтиленовых труб. В данном случае — самый популярный и широко используемый инженерами тип PN10 SDR17.

SDR17 — означает, что отношение наружного диаметра трубы к толщине стеки составляет приблизительно 17. Например, труба 225×13,4 (225 — наружный диаметр, 13,4 — толщина стенки). SDR = 225/13,4 = 16,8

Толщина стенки определяет класс давления PN.

PN10 — означает класс давления; номинальное рабочее давление, на которое рассчитана данная труба, 10 кгс/см2 (100 м.вод.ст)

Источник: Таблицы для гидравлического расчета напорных полиэтиленовых труб. СПб.: ООО «Издательство «Диалог». 2008. — 203 с.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

pdf Таблицы для гидравлических расчетов трубопроводов из полимерных материалов. Напорные трубопроводы. Добромыслов А. Я.

Содержание

Пояснительная записка

Таблица 1. Трубы типа С из ПВД (ГОСТ 18599-2001)

Таблица 2. Трубы типа Т из ПВД (ГОСТ 18599-2001)

Таблица 3. Трубы типа С из ПНД (ГОСТ 18599-2001)

Таблица 4. Трубы типа Т из ПНД (ГОСТ 18599-2001)

Таблица 5. Трубы из «сшитого» полиэтилена фирмы «Вирсбо»

Таблица 6. Трубы из «сшитого» полиэтилена фирмы «Рехау»

Таблица 7. Многослойные металлополимерные трубы (РЕХ-А1-РЕХ) фирмы «Овентроп»

Таблица 8. Многослойные металлополимерные трубы (РЕХ-А1-РЕХ) (НИКИМТ) — «Металлополимер»

Таблица 9. Многослойные металлополимерные трубы (РЕХ-А1-РЕХ) «Каучук-ПЛАСТ» (АО «Гента»)

Таблица 10. Трубы типа PN10 из полипропилена PPRC

Таблица 11. Трубы типа PN20 из полипропилена PPRC

Таблица 12. Трубы из полипропилена PPRC типа Армированные

Таблица 13. Трубы из полибутена фирмы «Габотерм»

Таблица 14. Трубы типа С из ПВХ (ГОСТ Р 51613-2000)

Таблица 15. Трубы типа Т из ПВХ (ГОСТ Р 51613-2000)

Таблица 16. Трубы типа ОТ из ПВХ (ГОСТ Р 51613-2000)

Таблица 17. Трубы типа PN 10 из хлорированного поливинилхлорида фирмы «Георг Фишер»

Таблица 18. Трубы типа PN16 из хлорированного поливинилхлорида фирмы «Георг Фишер»

Таблица 19. Трубы фирмы «Фриатек»

Таблица 20. Трубы из хлорированного поливинилхлорида фирмы «Нибко»

Таблица 21. Многослойные металлополимерные трубы (РЕХ-А1-РЕХ) фирмы «Хенко»

Выбор характеристик полиэтиленовых труб в зависимости от результатов гидравлического расчета

Selecting Characteristics of Polyethylene Pipes depending on the Hydraulic Calculation Results

Keywords: pressure polyethylene pipes, single-layer pipes, multi-layer pipes, hydraulic calculation of pipelines, flow head losses

Use of pressure polyethylene (PE) pipes for construction of outside networks is becoming more and more popular over the last years. An important stage of outside water supply pipelines’ design is correct selection of pipes. This article describes the main characteristics of pipes, provides an algorithm for hydraulic calculations and recommendations on selection of pipes based on their characteristics.

Использование напорных полиэтиленовых (ПЭ) труб для прокладки наружных сетей получило широкое распространение в последние годы. При проектировании трубопроводов наружного водоснабжения важным этапом является правильный выбор труб. В данной статье описаны основные характеристики труб, дан алгоритм проведения гидравлического расчета и рекомендации по выбору труб в зависимости от их характеристик.

Выбор характеристик полиэтиленовых труб в зависимости от результатов гидравлического расчета

Использование напорных полиэтиленовых (ПЭ) труб для прокладки наружных сетей получило широкое распространение в последние годы. При проектировании трубопроводов наружного водоснабжения важным этапом является правильный выбор труб. В статье описаны основные характеристики труб, дан алгоритм проведения гидравлического расчета, преставлены рекомендации по выбору труб в зависимости от их характеристик.

Читайте так же: Мастика для гидроизоляции печной трубы

Использование труб из полиэтилена для устройства трубопроводов наружного водоснабжения, канализации и технологических трубопроводов обусловлено рядом преимуществ, которыми ПЭ-трубы обладают по сравнению с трубами из традиционных материалов, а именно:

- коррозионная стойкость;

- срок службы не менее 50 лет * ;

- санитарно-гигиеническая и экологическая безопасность;

- низкая шероховатость и практическое отсутствие зарастания труб;

- высокая стойкость к гидроабразивному износу;

- высокая химическая стойкость;

- устойчивость к гидравлическим ударам;

- устойчивость к воздействию блуждающих токов (не проводят ток);

- небольшой вес труб;

- легкость транспортирования;

- прочность сварных соединений, превосходящая прочность самих труб;

- высокая ремонтопригодность.

Типы напорных полиэтиленовых труб и выбор способа прокладки

Трубы для водоснабжения и канализации изготавливаются в соответствии с ГОСТ 18599–2001 [1]. Выпускаются следующие типы напорных труб из полиэтилена:

- однослойные трубы с защитной оболочкой и без нее;

- многослойные трубы.

Трубы с защитной оболочкой предназначены для траншейного и бестраншейного способов прокладки напорных сетей водоснабжения и водоотведения.

Пример возможного вида труб приведен на рис. 1, 2.

Трубы изготавливаются из ПЭ 100 и ПЭ 100 RC. ПЭ 100 RC – новый тип полиэтилена. Отличительной чертой полиэтилена ПЭ 100 RC является повышенная стойкость к распространению трещин по сравнению с обычным полиэтиленом ПЭ 100. При условии соблюдения правил монтажа и эксплуатации срок службы сетей из труб ПЭ 100 RC составляет 100 лет. В соответствии с классификацией труб из ПЭ100 RC РМД 40–20–2016 трубы с защитной оболочкой относятся к типу 3.

Наружные сети из полиэтиленовых труб рекомендуется прокладывать подземным способом, так как при надземной прокладке требуется защита трубопровода теплоизоляционными материалами для предотвращения замерзания транспортируемого вещества при отрицательных температурах воздуха и нагрева стенок труб при воздействии солнечной радиации и повышенных температур воздуха (табл. 1).

Полиэтиленовые трубопроводы также могут быть проложены:

- в зданиях (внутрицеховые или внутренние трубопроводы) на подвесках, опорах и кронштейнах;

- открыто или внутри борозд, шахт, строительных конструкций, в каналах, образованных, например, из гофрированных пластмассовых труб, скрыто;

- вне зданий (межцеховые или наружные трубопроводы) на эстакадах и опорах (в обогреваемых или необогреваемых коробах и галереях), в каналах (проходных или непроходных) и в грунте (бесканальная прокладка).

Понятия MRS и SDR, применяемые при подборе труб и расчете трубопроводов из полиэтилена

Полиэтилен, как и все термопласты, является вязкоупругим материалом, поведение которого в деформированном состоянии зависит от нагрузки, температуры и времени. Это означает, что закон Гука для него не применим и в соответствии с ГОСТ ИСО 12162 [2] и ISO 9080[3] допустимая нагрузка на трубу при прочих равных условиях зависит от величины минимальной длительной прочности материала, обозначаемой как MRS (Minimum Required Strength). Минимальная длительная прочность – напряжение, полученное путем экстраполяции на срок службы 50 лет в результате испытаний труб на их стойкость к внутреннему гидростатическому давлению воды при ее температуре 20 °C. Напряжение, возникающее в стенке трубы, как известно, прямо пропорционально гидростатическому давлению и приведенному среднему радиусу трубы и обратно пропорционально толщине ее стенки. Поэтому при прочих равных условиях с увеличением толщины стенки трубы увеличивается и допустимое гидростатическое давление, которое в ней может быть создано.

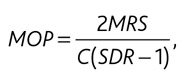

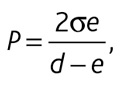

Максимально допустимое рабочее давление в трубопроводе обозначается как MOP (Maximum Allowable Operating Pressure) и определяется по формуле

(1)

С – коэффициент запаса прочности, принимаемый равным 1,25 для водопроводов из полиэтиленовых труб;

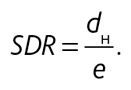

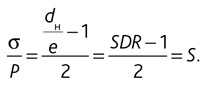

SDR – стандартное размерное соотношение, равное отношению номинального наружного диаметра трубы dн к номинальной толщине стенки е, определяется по формуле

(2)

Между SDR и номинальным рабочим давлением PN труб существует зависимость, представленная в табл. 2.

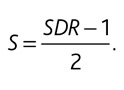

Для маркировки труб вместо SDR иногда используется трубная серия S.

Выражение SDR – 1, входящее в формулу (1), характеризует трубную серию S

(3)

Максимальное рабочее давление в трубопроводе, МПа

(4)

σ – допускаемое напряжение в стенке трубы, равное MRS/C, МПа.

(5)

Зависимости (1) – (5) дают возможность рассчитать соотношение диаметра и толщины стенки трубы применительно к конкретным условиям объекта строительства. Окончательно выбор диаметра трубы производится на основании гидравлического расчета трубопровода.

Гидравлический расчет полиэтиленовых напорных трубопроводов

Гидравлический расчет трубопроводов выполняется с целью определения потерь напора потока, на основании чего в дальнейшем выбираются диаметр труб и марка повысительного (или вакуумного) насоса.

Потери напора Н, мм вод. ст., в общем случае течения жидкости равны

(6)

i – удельная потеря напора на трение, м/м;

hм.с. – потери напора в местных сопротивлениях, м;

l – расчетная длина трубопровода, м;

hв – потери напора в водоизмерительных устройствах, м;

hг.в – геометрическая высота подъема воды (плюс или минус), м;

hг – гарантийный напор перед насосным оборудованием, м;

hсв.н – свободный напор, необходимый для создания комфортной струи в водоразборной арматуре.

Удельная потеря напора i определяется по формуле

(7)

λ – коэффициент сопротивления трения по длине трубопровода;

V – скорость течения жидкости, м/с;

g – ускорение свободного падения, м/с²;

dр – расчетный диаметр труб, м. Допускается определять как d – 2е (наружный диаметр минус две толщины стенки).

Скорость течения жидкости равна

(8)

q – расчетный расход жидкости, м³/c;

w = πdр2/4 – площадь живого сечения трубы, м².

Коэффициент сопротивления трения λ определяется в соответствии с регламентами СП 40-102–2000 [4]

(9)

b – некоторое число подобия режимов течения жидкости. При b > 2 принимается b = 2.

(10)

Re – фактическое число Рейнольдса.

(11)

υ – коэффициент кинематической вязкости жидкости, мг/с. При расчетах холодных водопроводов принимается равным 1,31 · 10 м²/с – вязкость воды при температуре +10 °C;

Reкв – число Рейнольдса, соответствующее началу квадратичной области гидравлических сопротивлений

(12)

Кэ – гидравлическая шероховатость материала труб, м. Для труб из полимерных материалов принимается Кэ = 0,00002 м, если производитель труб не дает других значений шероховатости.

В случае течения, когда Re > Reкв, расчетное значение параметра b становится равным 2 и формула (9) существенно упрощается, обращаясь в известную формулу Прандтля

(13)

При Кэ = 0,00002 м квадратичная область сопротивлений наступает при скорости течения воды (υ = 1,31 · 10–6 м²/с), равной 32,75 м/с, что практически недостижимо в коммунальных водопроводах.

Затраты электроэнергии на перекачку жидкости находятся в прямой пропорциональной зависимости от величины Н (при прочих равных условиях). Подставив выражение (9) в формулу (8), нетрудно увидеть, что величина i (а следовательно, и Н) обратно пропорциональна расчетному диаметру dp в пятой степени

(14)

Выше показано, что величина dp зависит от толщины стенки трубы е: чем тоньше стенка, тем выше dg и тем, соответственно, меньше потери напора на трение и затраты электроэнергии.

Таким образом, результаты расчетов толщины стенки е трубы по формулам (1) – (5) в сочетании с результатами гидравлических расчетов по формулам (6) – (14) позволяют выбрать трубу с конкретным значением SDR и конкретным значением MRS. В зависимости от величины расчетного расхода жидкости на объекте и требуемого напора подбирается марка повысительного (вакуумного) насоса. Если в дальнейшем по каким-либо причинам меняется значение MRS трубы, ее диаметр и толщина стенки (SDR) должны быть пересчитаны.

Следует иметь в виду, что в ряде случаев применение труб с MRS10,0 взамен труб с MRS8,0 позволяет на один типоразмер уменьшить диаметр трубопровода. Например, применение компанией «ИКАПЛАСТ» полиэтилена ПЭ 100 (MRS10,0) взамен полиэтилена ПЭ 80 (MRS8,0) для изготовления труб позволяет уменьшить толщину стенки труб, их массу и материалоемкость.

Литература

- ГОСТ 18599–2001 «Трубы напорные из полиэтилена. Технические условия (с изменением №1)». М., 2001.

- ГОСТ ИСО 12162–2017 «Материалы термопластичные для напорных труб и соединительных деталей. Классификация и обозначение. Коэффициент запаса прочности». М., 2017.

- ГОСТ Р 54866–2011 (ИСО 9080:2003) «Трубы из термопластичных материалов. Определение длительной гидростатической прочности на образцах труб методом экстраполяции». М., 2011.

- СП 40-102–2000 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования». М., 2000.

Статья подготовлена по материалам компании ООО «ИКАПЛАСТ».

* При использовании в сетях холодного водоснабжения и канализации в соответствии с ГОСТ 18599–2001.

Источник https://englishpromo.ru/2019/12/kojefficient-gidravlicheskogo-trenija-dlja/

Источник https://rudic.ru/page/korsis-chast-2

Источник https://solidiron.ru/steel/prodous-tablicy-dlya-gidravlicheskogo-rascheta-trub-napornykh-iz-poliehtilena.html