Порошковое окрашивание алюминия

Порошковое окрашивание является современным методом нанесения защитно-декоративного покрытия на поверхность, как готовых алюминиевых изделий, так и полуфабрикатов, таких как алюминиевые профили или листы.

Окрашивание, окраска или покраска?

Вместо термина «порошковое окрашивание» часто, особенно в сети Интернет, применяется сочетание «порошковая окраска». Согласно нормам русского языка слово «окрашивание» применяется для описания процесса нанесения краски. Слово «окраска» обозначает, скорее, результат этого процесса и потому может быть синонимом слова «покрытие». Так, в ГОСТ 9.072-77, который определяет термины для лакокрасочных покрытий, применяется только термин «окрашивание», а слово «окраска» вообще отсутствует. Более того, нередко в производственной среде применяется слово «порошковая покраска», что уж точно не укладывается ни в какие нормы. Поэтому ниже мы будем придерживаться стандартизированного термина «порошковое окрашивание», а не более популярного выражения «порошковая окраска».

Порошковое окрашивание – сухая технология

Окрашивание жидкими красками требует применения растворителей, чтобы нанести органические составляющие краски на поверхность. Эти жидкие растворители обуславливают необходимость применения на производстве оборудования по вентилированию, фильтрованию и улавливанию вредных для окружающей среды летучих органических веществ. Порошковое же окрашивание является принципиально сухой технологией, которая не применяет летучие органические вещества ни на одном своем этапе. Технология порошкового окрашивания заключается в том, что мелкие частицы органических смол и красящих пигментов электростатически заряжаются и напыляются на поверхность изделия. Процесс напыления может производиться вручную или на автоматических горизонтальных и вертикальных окрасочных линиях. Металлические изделия, алюминиевые профили, которые подвергают окраске, заземляются и являются нейтральными. Поэтому заряженные частицы порошковой краски прилипают к их поверхности и удерживаются на ней, пока не расплавятся в печи полимеризации с образованием однородного, прочного и высококачественного покрытия.

Красить порошком дешевле

Обычно линии порошкового окрашивания включают эффективную систему рециркуляции и возврата напыляемого порошка на повторное использование. Поэтому общая эффективность использования порошка составляет 95-98 %. Смена цвета на линии порошкового окрашивания происходит довольно быстро. Около 99 % порошка, который напылялся, но не попал в готовое порошковое покрытие, возвращаются в цикл окрашивания и снова напыляются. Поэтому отходы краски линии порошкового окрашивания являются минимальными. Современные линии порошкового окрашивания обеспечивают нанесение покрытий в широком интервале цветов, блеска, текстур и толщин.

Два вида порошковых красок

- термопластичные и

- термореактивные.

Термопластичные порошковые краски

Под воздействием нагрева термопластичные порошковые краски расплавляются и растекаются по поверхности в виде пленки. Эта пленка имеет тот же самый химический состав, который имел исходный порошок. Термопластичные порошковые покрытия основаны на термопластичных смолах с большим молекулярным весом. Эти смолы трудно измельчать в мелкие частицы и поэтому они обычно применяются для создания специальных толстых покрытий. Нанесение порошка на изделие обычно происходит во время его погружения в бак с ожиженным порошком. Ожижение порошка производят с помощью сжатого воздуха.

К этому виду порошков относятся полиэтиленовые, полипропиленовые, нейлоновые, поливинилхлоридные и некоторые другие.

Термопластичные порошковые краски не применяется для окрашивания массовой алюминиевой продукции, такой как прессованные алюминиевые профили или катаные алюминиевые листы.

Термореактивные порошковые краски

Термореактивные порошковые краски значительно отличаются от термопластичных. Они основаны на твердых смолах с малым молекулярным весом. Под воздействием нагрева термореактивные порошки плавятся, растекаются по поверхности и соединяются друг с другом в результате химических реакций с образованием высокомолекулярных органических соединений. Этот процесс называют полимеризацией. Поэтому готовое порошковое покрытие имеет химический состав, который отличается от химического состава исходных смол в порошковой краске.

Материал готового покрытия из термореактивных порошковых красок является устойчивым к воздействию нагрева и не плавится до жидкого состояния. Термореактивные порошковые краски основаны на системах более твердых смол, которые могут измельчаться в мелкие частицы размером от 10 до 40 мкм или даже мельче. Эти смолы могут образовывать тонкие слои краски толщиной от 25 до 75 мкм, характеристики которых эквивалентны или даже выше, чем у покрытий на основе жидких красок.

При порошковом окрашивании алюминиевой продукции, в первую очередь профилей и листов, применяют именно термореактивные порошковые краски. Основными типами термореактивных порошковых красок, которые применяются для окрашивания алюминиевых изделий и полуфабрикатов, являются:

- эпоксидные,

- полиэфирные,

- полиуретановые,

- акриловые,

- гибридные (смешанные).

Выбор типа порошковой краски зависит от вида алюминиевого изделия, его назначения, условий его эксплуатации и других факторов. Стандартными и наиболее популярными порошковыми красками являются полиэфирные краски.

Химическая подготовка поверхности алюминия

Для того, чтобы получить на поверхности алюминия хорошее порошковое покрытие, эту поверхность подвергают сложной технологии химической подготовки. Целью химической подготовки поверхности любого металла для порошкового окрашивания является:

- Удаление с поверхности всех загрязнений, включая грязь, оксиды, смазки и масла

- Создание поверхности для оптимальной адгезии порошкового покрытия

- Достижение максимальной однородности по всей поверхности окрашиваемого изделия.

Технология химической подготовки поверхности алюминия обычно включает следующие этапы:

- Обезжиривание в специальных моющих растворах

- Тщательная промывка в чистой воде после всех химических рабочих операций

- Травление в растворе на основе каустической соды в течение заданного времени и при заданной температуре

- Обработка поверхности в растворе азотной или серной кислоты (осветление)

- Обработка для создания хроматного конверсионного покрытия (или технически эквивалентного покрытия) для обеспечения хорошей адгезии порошкового покрытия

- Окончательная промывка в деионизированной воде

Не будет преувеличением подчеркнуть, что только полное выполнение всех требований по подготовке поверхности алюминия дает возможность реализовать весь потенциал порошковой краски по созданию прочного и долговечного защитно-декоративного покрытия.

На малых линиях порошкового окрашивания обычно применяют горизонтальную химическую обработку профилей в последовательности рабочих и промывных ванн (рисунок 1). На крупных производствах применяют вертикальные системы обработки профилей, в которых рабочие растворы и промывочная вода подаются из системы спрейеров (рисунок 2).

Рисунок 1 – Линия ванн химической подготовки поверхности алюминиевых профилей [2]

Рисунок 2 – Вертикальная система порошкового окрашивания [2]

Нанесение порошковой краски

Алюминиевые изделия с подготовленной поверхностью, например, алюминиевые профили, подаются на линию порошкового окрашивания (рисунок 3). Первой стадией процесса порошкового окрашивания является нанесение порошка на поверхность изделия, например, алюминиевого профиля. Алюминиевый профиль входит в камеру электростатического напыления, в которой электрически заряженные частицы «прилипают» к поверхности профиля.

Рисунок 3 – Напыление порошковой краски на алюминиевые профили [1]

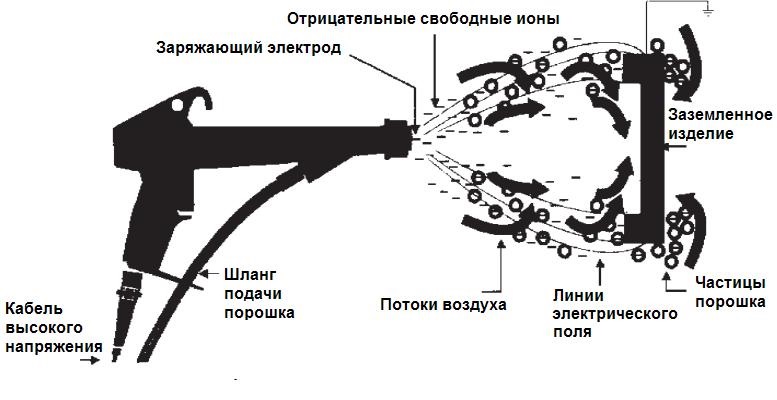

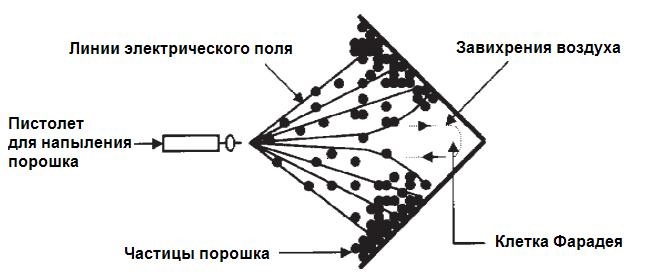

Электрический заряд частицы порошка получают при прохождении через специальные пистолеты (рисунок 4). Весь порошок, который не успел или не смог «прилипнуть» к профилю, попадает в систему рециркуляции порошка и возвращается на повторное использование.

Рисунок 4 – Принцип электростатического напыления порошковой краски [1]

Алюминиевые профили с нанесенным слоем порошка проходят далее по технологической цепочке в печь, которую называют печью полимеризации. В этой печи профили находятся в течение 15-20 минут при температуре от 160 до 210 ºС в зависимости от типа порошковой краски. Под воздействием нагрева частицы порошка размягчаются и образуют сплошное равномерное покрытие. При этом полимерные соединения, из которых состоит порошок, подвергаются полимеризации с образованием новых химических связей.

После выхода из печи профилям дают время охладиться до комнатной температуры для контроля, упаковки и отгрузки.

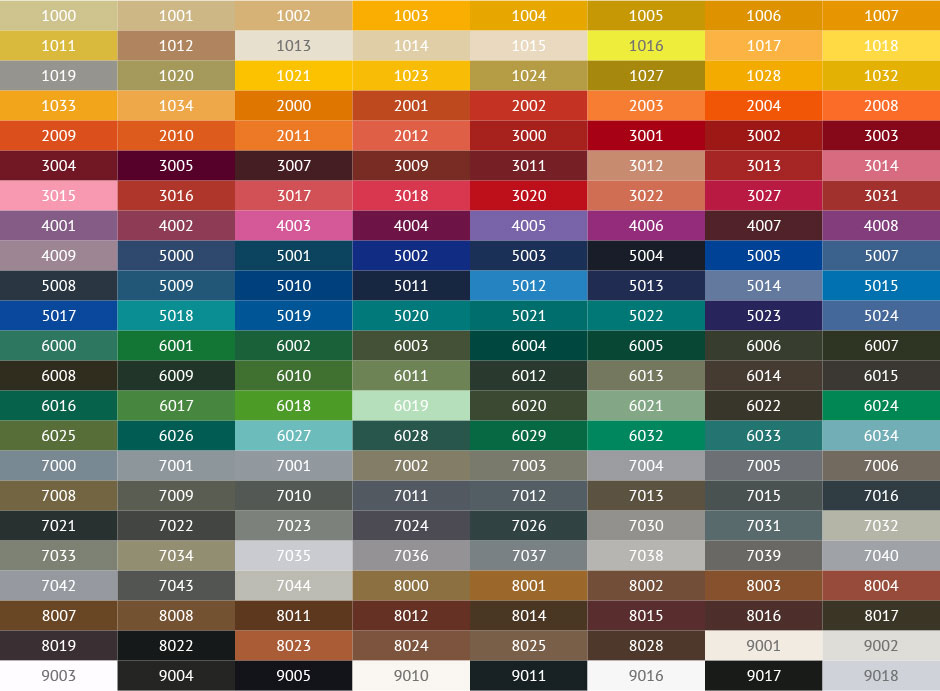

Цвета шкалы RAL

Термореактивные порошковые краски доступны в широком диапазоне цветов. При порошковом окрашивании алюминия, в том числе, алюминиевых профилей, применяют международную шкалу цветов RAL (рисунок 5). RAL – это организация в Германии, которая занимается стандартизацией и сертификацией цветов красок и покрытий. Кроме цвета по шкале RAL обычно также задают степень блеска покрытия – матовый, полуматовый, блестящий. Матовые покрытия особенно популярны при порошковом окрашивании строительных изделий из алюминиевых профилей, например, окон и дверей, так они максимально скрывают дефекты прессования, такие как риски и царапины.

Рисунок 5 – Пример международной шкалы цветов RAL

Алюминий для порошкового окрашивания

Уровень качества поверхности алюминиевых прессованных профилей в том состоянии, в котором они выходят с прессовой линии, в принципе подходит для порошкового окрашивания. Однако, именно потому, что порошковые краски обладают хорошей текучестью, они только частично сглаживают несовершенства окрашиваемого металла. Поэтому важно, чтобы качество поверхности профилей под порошковую окраску было не ниже определенного уровня по шероховатости и размерам дефектов, таким как царапины, риски, задиры или вмятины.

Типичными алюминиевыми сплавами, которые чаще всего подвергают порошковой окраске, являются сплавы 6060 и 6063, которые являются аналогами отечественного сплава АД31. Из этих сплавов изготавливают подавляющее большинство алюминиевых профилей, в том числе, для алюминиевых окон и дверей. Кроме того, для изделий с повышенными прочностными свойствами применяют алюминиевые сплавы 6061 (АД33), 6082 (АД35) и 6005.

Алюминиевые листы из сплавов серий 1ххх, 3ххх и 5ххх также удовлетворительно окрашиваются порошковыми красками.

Алюминиевые литейные сплавы также могут окрашиваться порошковыми красками, однако в этом случае качество окрашенной поверхности в значительной степени зависит от качества самой алюминиевой отливки. Порошковое окрашивание отливок с высокой пористостью может приводить к образованию на поверхности покрытия пузырей. Эти пузыри образуются при выходе газов из отливки [1].

Проектировать профиль для порошкового окрашивания

Если алюминиевый профиль будет подвергаться порошковому окрашиванию, то кроме назначения стандартных характеристик, таких как тип порошковой краски, толщина покрытия, цвет и степень блеска, необходимо также продумать следующие вопросы, которые связаны с особенностями технологии порошкового окрашивания.

Видимые и значащие поверхности

На чертеже профиля (или другого изделия) должны быть обозначены видимые или значащие поверхности. Все требования по качеству порошкового покрытия предъявляются только к таким поверхностям.

Степень коррозийности среды

Информация о степени коррозионной активности среды, в которой будет работать окрашенное изделие, поможет правильному выбору типа порошковой краски.

Точки навешивания

Чтобы напылить на алюминиевый профиль порошковую краску, его нужно правильно подвесить на конвейер линии порошкового окрашивания. Для этого на профиле указывают места, на которых можно просверлить отверстия или установить заостренный контакт конвейера так, чтобы не повредить его видимые или значимые поверхности.

Дренаж химических растворов

Обычно химическая подготовка изделий (например, профилей) требует погружения их в ванны с рабочими растворами. Поэтому очень важно, чтобы профили при погружении в ванну не плавали на поверхности, а хорошо погружались в ванну. После извлечения из ванны они не должны содержать в себе остатков растворов или промывок. Если в полости изделия, например, алюминиевого профиля, останутся такие остатки влаги, то они могут закипеть в печи полимеризации. Это приведет к повреждению порошкового покрытия или даже аварии печи. В большинстве случае отверстий диаметром 6 мм достаточно для обеспечения полного дренажа остатков растворов и промывок.

«Клетка Фарадея»

Частицы порошковой краски прилипают к поверхности металлического изделия за счет электростатических сил. Однако в некоторых случаях может возникать явление, которое называют «клетка Фарадея» (рисунок 6). Это явление препятствует проникновению порошка в узкие пазы, щели или внутренние острые углы. Обычно для нормального окрашивания ширина такой щели должна быть больше, чем ее глубина.

Рисунок 6 – «Клетка Фарадея» [1]

Разнородные металлы

При порошковом окрашивании готовых изделий или сборочных единиц нужно избегать сочетания разнородных металлов. Разнородные металлы могут быть несовместимыми при химической подготовке или приводить к гальванической коррозии.

Массивные изделия

Массивные изделия требуют большей длительности цикла нагрева в печи полимеризации. Внешний вид и цвет изделий, окрашенных одной и той же порошковой краской может быть немного разным для алюминиевых изделий, которые значительно различаются по своей массе.

Защита порошкового покрытия

Хотя порошковое покрытие и является весьма плотным и прочным, тем не менее механические воздействия при перекладывании и транспортировании окрашенных изделий могут вызывать на нем царапины или пятна. Конечно, чтобы исключить такие повреждения лучше всего применять бережное обращение с окрашенными изделиями, как при их механической обработке, так и при установке на строительной площадке. Тем не менее, для защиты готовых окрашенных изделий, чаще всего профилей, очень широко применяют специальные защитные полимерные пленки. Эти пленки должны быть с очень низкими клеящими свойствами, так как растворители, которые входят в состав клеящих составов могут химически воздействовать на порошковое покрытие. Перед применением того или другого типа защитной пленки для партии изделий необходимо проверить ее на совместимость с порошковым покрытием.

- Powder Coater’s Manual by Roger Talbert, 1998

- Aluminium Extrusion Manual, 4th Edition, Aluminium Extrusion Council, 2014

- User’s Guide to Powder Coating, 4th Edition / N. Liberto, 2003

О компании

Компания ООО «АЛКЕННИ АЛЮМИНИЕВЫЕ СИСТЕМЫ» — это производство полного цикла: проектирование алюминиевых систем, производство алюминиевого профиля, нанесение любого покрытия. Произведём доставку готовой продукции до склада клиента в любой уголок России в любом объёме.

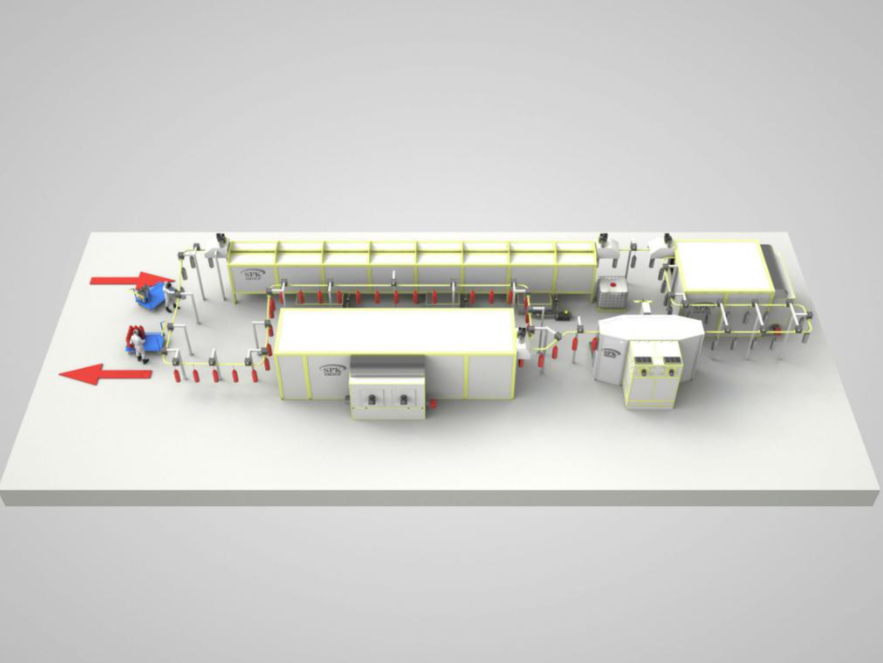

Автоматические линии порошковой окраски

Автоматическая линия порошковой окраски — это комплекс оборудования, где манипуляторы через пистолеты распылители окрашивают, автоматически перемещаемые изделия. В ходе процесса получается полимерное порошковое покрытие на поверхности металла, техники и даже спортинвентаря. Это экономичная и экологичная технология покраски.

Состав автоматической линии порошковой окраски

Комплексное оборудование для окрашивания металлов и других поверхностей оснащено целым рядом различных устройств:

- установкой, где происходит подготовка к покраске;

- рабочими камерами для технологических процессов по нанесению красителя;

- пистолетами для распыления порошка;

- рекуперационной системой;

- печами полимеризации и сушки;

- покрасочными конвейерами.

Отличительной особенностью автоматических линий служит перемещение окрашиваемых элементов в соответствии с технологическим циклом, выполняемый автоматическим конвейером.

Принцип работы

В специальной установке подготавливают поверхность для покраски, удаляют загрязнения с площади окрашиваемой детали. Корпус агрегата, это рабочее пространство, где с помощью форсунок под давлением происходит распыление моющих растворов. Внизу под корпусом стоят ванны, заполненные химическим раствором и водой для промывки. Их место расположения определяют на стадии проектирования линии. Деталь готовят для покраски, прогоняя через отсеки и последовательно обрабатывая препаратом, которое требует технология.

Процедура очистки состоит из обезжиривания и вытравливания разными химикатами. Мойку осуществляют погружением детали, используют и струйное распыление раствора.

Циркуляционным насосом, соединенным с ванной подают раствор на форсунки. Насос состоит из манометра и запорной арматуры для регуляции требуемого давления. По числу технологических стадий устанавливают столько же и ванн. От сложности технологического процесса обработки, зависит количество установленных ванн.

В печи сушки удаляют остатки воды. Она состоит из теплоизолированного корпуса, где по внутренним воздуховодам распределяется горячий воздух. Нагревает воздух теплогенератор, а перемещают циркуляционными вентиляторами. После химической обработки и промывки металла, его нужно сушить при высокой температуре, деталь передвигается в конвейере. Интенсивная циркуляция воздушной среды, нагревает и высушивает металл. Абсолютно сухое изделие нужно обязательно, потому что качество высыхания влияет на однородное нанесение слоя порошковой краски.

Автоматическая линия имеет основной и важный участок – кабину, где происходит нанесение красителя напылением. В камере создаются условия для идеальной покраски. На ее изготовление используют металл, оцинкованную сталь или пластик. Внутри камера состоит из герметизированных стыков с большими округленными радиусами, которые позволяют проводить чистку, когда нужно заменить цвет красителя. В состав кабины входит:

- рабочая камера;

- блок фильтрации;

- циклон;

- блок воздушной очистки;

Благодаря фильтрам в максимальной степени очищается воздух. Потеря красящих материалов приравнена до 5%, если краска собирается на дне циклона, ее используют повторно.

Монтаж камеры осуществляют вместе с циклоном, который имеет блок аспирации. Где разделяется краска от воздуха. В корпусе циклона вентиляторы создают воздушные потоки, от чего порошок оседает на внутренних стенках в цилиндре и конусе. Нижняя горловина циклона оснащена ситом, чтобы очищать вторичный порошок от грязи и подавать краску в центр. Чистый воздух поступает на фильтрацию возле верхнего отверстия и возвращается в цех. В такой системе можно часто и быстро менять цвет, не привлекая дополнительных устройств.

Формируется покрытие в печах полимеризации, устройство и принцип работы которых такой же, как и в сушильной печи. Когда печь нагревается, красочный материал расплавляется до вязкой пленки, вещество распространяется по поверхности, проникая на микроскопические неровности. После затвердевания образуется полимерное покрытие. К манипулятору прикреплены пистолеты распылители, они передвигаются по вертикальной оси. С помощью манипуляторов происходит равномерное и бесперебойное распыление краски, чем добиваются качественного покрытия. Автоматическая система позволяет наносить краску:

- равномерно по всей поверхности;

- экономно;

- безопасно;

- автоматически останавливать процесс, если он вышел за границы заданного участка;

- с долгим сроком службы;

- с программируемым автоматическим ходом, регулируя скорость.

Автоматическая система оснащена:

- сенсорным дисплеем;

- дистанционным управлением;

- записью хода технологического процесса.

Автоматические системы нанесения порошковых красителей в основном применяют для больших объемов работ. Чтобы изделия перемещались используют специальную транспортную систему. От качества, которой зависит уровень производительности окрашиваемых деталей. Для оценки эксплуатационных характеристик устройства, берут показатели:

- скорости;

- грузоподъемности;

- объем, который придется красить.

Автоматическую линию проектируют каждому клиенту в индивидуальном порядке.

Коротко о главном

Производитель проектируя, автоматическую линию для порошковой окраски изделий, учитывает требования заказчика, в каком состоянии находятся детали для покраски, размер цеха, влажность в производственном помещении. На этом основании комплекс оборудования будет соответствующей производительности, со сменой цвета краски по необходимости, покрытие стойким.

Екатерина Сафронова Специалист отдела порошково-полимерных покрытий SPK GROUP

Автоматические линии жидкой покраски

Проектируем и производим современные автоматические линии жидкой покраски – специальные комплексы, оснащенные всем необходимым оборудованием для окрашивания изделий жидкостными лакокрасочными материалами. Благодаря такому конвейеру можно формировать покрытия самого высокого качества.

Основные компоненты автоматизированной линии жидкой окраски

Автоматический окрасочный комплекс состоит из:

- устройства, в котором производится обработка поверхности перед покраской;

- окрасочного бокса;

- камеры промежуточной выдержки;

- кабины для охлаждения изделий;

- транспортной системы;

- пульта управления.

При проектировании такой системы агрегатов для конкретного заказчика ми учитываем множество факторов (необходимая производительность установок, объемы работ, характеристики окрашиваемых предметов, размеры рабочего помещения) и конструируем оборудование так, чтобы его можно было максимально эффективно и с удобством эксплуатировать в условиях конкретного производства. Вы можете выбирать мощность устройств, тип энергоносителя, производительность, вес и размеры камер подготовки, покраски и т.д.

Автоматические комплексы жидкого окрашивания: главные преимущества

У нас вы можете заказать полностью автоматизированную или полуавтоматическую линию окраски.

В первом случае все работы производятся без участия персонала. Во втором случае требуется минимальное вмешательство оператора.

Использование автоматического покрасочного комплекса позволит увеличить объемы выпускаемой продукции, снизить ее себестоимость, создавать более качественные покрытия.

Автоматизированное оборудование для жидкой покраски поможет:

- экономить краситель, избегая его перерасхода, настроив минимально допустимую толщину слоя;

- экономит чистящие вещества для предварительной обработки изделий перед окрашиванием;

- минимизировать отходы краски;

- сократит число работников, задействованных в окрасочном процессе;

- формировать качественное, равномерное, гладкое покрытие.

Автоматические линии, по сравнению с ручными комплексами, более производительны, энергоэффективны, не требуют большого количества сотрудников для их обслуживания, что позволяет снизить себестоимость конечного продукта, не теряя качества, а наоборот, создавая усовершенствованные покрытия.

Полностью автоматизированное оборудование конвейерного типа для жидкого окрашивания просто незаменимо на тех предприятиях, где производится непрерывная покраска большого количества изделий.

Автоматизированные окрасочные линии от компании «Лакокраспокрытие»

Мы конструируем и изготавливаем установки для жидкой покраски по спецпроектам на основе требований заказчика относительно производительности оборудования, размеров установок, комплектации, типа энергоносителя и т.д. Также производим продукцию по типовым проектам.

Мы разработаем для вас качественную, надежную покрасочную линию, а также доставим ее вам на производство, установим, протестируем, запустим и будем обслуживать по гарантии и в постгарантийный период.

На этапе проектирования автоматического оборудования для окрашивания вы получаете:

- моделирования устройств, которые будут входить в состав конвейера;

- расчеты производительности установок;

- подробную информацию обо всех участках комплекса.

Наши покрасочные агрегаты проектируются и изготавливаются с применением ультрасовременных технологий, инновационных решений, наработанного опыта отечественных специалистов и наших зарубежных коллег, надежных материалов высокого качества.

У нас можно приобрести высокотехнологичную автоматическую линии для окрашивания конструкций любых габаритов и форм (транспорт, техника, оборудование и т.д.).

Вся наша продукция полностью соответствует всем существующим нормам санитарии и гигиены, правилам пожаробезопасности, стандартам безопасности труда.

Обратившись в НПО «Лакокраспокрытие», вы не только приобретете качественные, надежные, долговечные агрегаты, но и получите профессиональное обслуживание под ключ.

- Спроектируем для вашего предприятие все необходимые для жидкой покраски устройства.

- Изготовим компоненты окрасочного комплекса.

- Доставим установку на предприятие.

- Произведем монтаж, настройку, тестирование работы, запуск.

- Обучим сотрудников.

- Возьмем на себя гарантийное обслуживание и постгарантийный сервис.

Работая по спецзаказу, учитываем нужную клиенту производительность установок, предпочтительный вид энергоносителя, площадь производственного цеха, свойства окрашиваемых объектов, необходимую комплексацию, требования относительно изготовления вспомогательных устройств и прочее.

Источник https://alkenny.ru/poroshkovoe-okrashivanie-alyuminiya/

Источник https://ptsline.ru/avtomaticheskie-linii-poroshkovoy-okraski/

Источник https://www.niilkp.ru/equipment/avtomaticheskie-linii-zhidkoy-pokraski/