Технология цинкования металла: обзор современных методов

Цинкование относится к анодным покрытиям металла, когда на обрабатываемую поверхность наносится материал, имеющий меньший электродный потенциал. Этот способ промышленной обработки металлических поверхностей является очень распространенным методом защиты металла от негативного воздействия окружающей среды. Технология цинкования металла зависит от параметров обрабатываемого изделия и предлагаемых условий эксплуатации. В нашей статье мы подробно разберем все разновидности и особенности этой технологии.

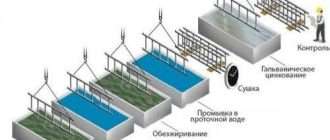

Технология гальванического цинкования металла

Одним из популярных видов цинкования является гальваническое цинкование. Согласно технологии, электрохимический процесс протекает в специальном барабане. В результате получают белое, голубое, радужное или матово белое покрытие толщиной 10–20 мкм. Из-за столь малой величины покрытие используется в основном с декоративной целью.

Достоинствами гальванизации металла можно считать равномерность покрытия, его хорошие декоративные свойства, точность размеров и высокая производительность метода. Среди недостатков выделяются слабые защитные свойства и, соответственно, низкая устойчивость к коррозии, а также высокая вероятность повышения водородной хрупкости металла, обусловленная анодированием.

Основной сферой применения данного метода является обработка крепежных деталей, стальной сетки и гвоздей с целью защиты от коррозии. Выбор технологии гальванизации объясняется низкой себестоимостью процесса, высокой производительностью агрегатов, выполняющих обработку, и достаточным уровнем защиты крепежа.

Технология электролитического цинкования основывается на электролизе.

Сутью данного химического процесса является погружение стальных деталей в ванну с электролитом и чистым цинком. Затем к стальным деталям и к цинку подводится ток при помощи электродов. Цинк находится в специальных сетчатых секциях в виде шаров, пластин или любой другой формы.

В процессе электролиза происходит растворение цинка (он является анодом). В результате ионы цинка оседают по всей поверхности стальной детали, создавая гальваническое покрытие. Его толщина может варьироваться от 4 до 20 мкм.

Растворение анода в процессе электролиза вызвано пропусканием электротока с катодной плотностью 1-5 А/дм.

Технология гальванического цинкования металла может выполняться тремя способами: щелочным, цианидным и кислотным.

Самой распространенной технологией является цинкование в слабокислых электролитах. При помощи данной технологии достигается хороший внешний вид цинкового покрытия и высокая степень укрываемости. Помимо этого, снижается водородная хрупкость металла. Это касается углеродистых и легированных сталей. Посредством метода гальванизации можно обрабатывать чугунные и стальные изделия сложной формы.

Технология предусматривает предварительную очистку поверхности от смазки, коррозии, окалины. Затем следует процесс нанесения цинкового покрытия. Для закрепления его осветляют (травят в слабом растворе азотной кислоты) и проводят пассивацию, в результате которой цинковое покрытие становится более стойким к негативному воздействию окружающей среды, также повышаются его декоративные качества (придается блеск и нужный цвет).

Технология горячего цинкования металла

Технология горячего цинкования отличается от других способов обработки металла несомненными достоинствами:

- Данная технология позволяет обрабатывать детали из металла очень сложной геометрической формы. Так, широкое распространение получила оцинковка труб.

- Если произошло механическое повреждение цинкового покрытия, то запускаются процессы самовосстановления. В некоторых случаях постороннее вмешательство даже не потребуется.

- Технология цинкования металла горячим способом приводит к созданию покрытия, особо устойчивого к воздействию жидкой среды. Если сравнивать этот метод с другими методами оцинковки, то устойчивость покрытия будет выше в 6 раз. Такие свойства позволяют использовать технологию с целью обработки труб и разного рода емкостей.

- С помощью этой технологии можно избавиться от различных дефектов обрабатываемой поверхности (поры, раковины и пр.).

- Горячее цинкование позволяет получить детали с надежным покрытием, эксплуатация которых экономически гораздо выгоднее. Такие изделия не надо будет регулярно красить или еще как-то защищать от вредного воздействия окружающей среды. Соответственно, это оптимальная технология для обработки элементов, которые в дальнейшем будут расположены в труднодоступных местах (под землей, в стенах и т. п.).

У этой технологии есть и свои недостатки. Самым весомым из них является то, что можно обработать заготовку только определенного размера, поскольку все зависит от габаритов емкости, куда погружается деталь. В условиях производства есть возможность решать данную проблему за счет использования агрегатов непрерывного горячего цинкования (АНГЦ).

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Технология горячего цинкования предполагает два этапа:

- Проводится подготовка изделия к обработке.

- Изделие окунается в расплавленный цинк, находящийся в специальной емкости, где происходит обволакивание металла цинком.

Технология цинкования металла этим способом полностью регламентируется ГОСТом 9.307-89.

В этом стандарте предписано обязательно уделять внимание подготовке поверхности перед проведением процедуры нанесения цинкового покрытия горячим способом. Предварительная подготовка поверхности должна в себя включать несколько этапов:

- тщательная механическая обработка;

- обезжиривание поверхности;

- промывка после обезжиривания;

- травление проблемных участков;

- промывка после травления;

- флюсование поверхности;

- окончательная просушка.

Механическая обработка позволяет устранить все следы загрязнений, окисления, ржавчины и шлаков. Согласно ГОСТу, обязательно удаляются все острые кромки и углы механическим способом. С этой целью могут быть применены пескоструйные установки, обычно имеющиеся в арсенале крупного производства.

Для обезжиривания используют специальные химические реагенты. Перечень подходящих для этих целей средств приведен в соответствующем ГОСТе. После обезжиривания остатки средства удаляют с поверхности изделия путем промывки.

В ГОСТе четко сказано о недопустимости наличия на обрабатываемых изделиях окисленных участков или старого цинкового покрытия. Если таковые все же есть на металлической поверхности, необходимо их обработать методом травления с применением соляной кислоты. Процесс выполняется при комнатной температуре. Концентрация кислоты зависит от степени загрязнения поверхности окислами или коррозией.

После травления также необходимо промыть изделие для удаления остатков химических средств, использовавшихся при очистке.

Технология цинкования металла горячим способом допускает среди подготовительных работ применение флюсования материала. Эта операция предотвращает окислительные процессы на поверхности и повышает сцепление наносимого покрытия с самим металлом. Для выполнения флюсования необходима температура +60 °С. Флюс наносится тонким слоем на поверхность детали. Обычно он состоит из хлорида аммония и цинка, смешанных с водой в соотношении 500 г на 1 л.

Технология цинкования металла предполагает использование специального оборудования, например, линии горячего цинкования или емкости с расплавленным цинком, куда опускают обрабатываемое изделие. Если используется простой способ и цинк находится в емкостях в расплавленном виде, то необходимо соблюдение определенной температуры для поддержания расплава. Температура зависит от габаритов обрабатываемого изделия и в среднем находится в диапазоне +420…+455 °С.

При использовании такого простого оборудования для обработки заготовок погружным методом следует соблюдать ряд условий на производственном участке:

- Должна быть установлена мощная вытяжка для удаления паров, образующихся во время цинкования.

- Скорость погружения изделия в расплав и длительность выдержки в нем должны регулироваться специальным оборудованием.

- Важно обеспечить качественное охлаждение обрабатываемого изделия после обработки цинком.

Если обработке горячим способом подвергаются метизы, то операции выполняются в следующей последовательности:

- Заготовка погружается в цинковый расплав, находящийся в специальной емкости.

- Выдерживается в емкости на протяжении 4–10 минут.

- Заготовка извлекается из емкости. Скорость извлечения может оказать влияние на толщину формируемого покрытия.

- Затем выполняется охлаждение заготовки естественным путем или принудительным способом.

Технология холодного цинкования металла

Метод холодного нанесения цинкового покрытия иногда оказывается более предпочтительным, чем горячего. Основными достоинствами способа холодной защиты металлов можно считать следующие факторы:

- высокий уровень адгезии покрытия, что позволяет добиваться хорошего сцепления различных лакокрасочных средств с оцинкованной поверхностью;

- нет жестких требований по геометрической форме изделия, подвергаемого обработке;

- не требуется серьезных финансовых затрат на проведение предварительной обработки изделия перед оцинковкой;

- изделия с цинковым покрытием, нанесенным холодным способом, хорошо поддаются сварочным работам;

- выполнить оцинковку холодным способом можно даже в бытовых условиях, воспользовавшись малярным валиком, кисточкой или распылительным устройством;

- данный вид работ можно выполнять непосредственно на месте, что позволяет исключить работы по демонтажу конструкций, ее транспортировке на производство и обратно.

Помимо этого, наносить защитный оцинковочный состав холодным способом можно при температуре от -20 до +40 °С. Конечно, есть и недостатки использования данного метода обработки металлов, основным из которых является слабая стойкость к механическим повреждениям поверхности изделия. В некоторых случаях подобным минусом можно пренебречь, поскольку всегда есть возможность заново нанести цинковое покрытие на это же изделие.

Указанная холодная технология цинкования металла выполняется посредством разных антикоррозийных составов. ГОСТ 9.305–84 описывает их структуру и свойства. В нем приводятся характеристики всех существующих неорганических (неметаллических и металлических) покрытий, наносимых посредством химической и электрохимической обработки металла. Согласно стандарту, холодные составы для цинкования применяются на любых металлах, за исключением сплавов магния и сталей повышенной прочности.

По технологии холодного цинкования, большое внимание уделяется предварительной обработке металла до момента нанесения защитного состава. Вся работа выполняется в соответствии с ГОСТом, где прописан каждый этап:

- сначала с металла устраняются любые загрязнения, следы закоксованности и соли путем смыва с поверхности;

- чтобы придать поверхности определенный уровень шероховатости и устранить окалину и ржавчину, производится очистка гидроабразивным, гидродинамическим или абразивоструйным способом;

- затем необходимо просушить поверхность, если она подвергалась воздействию воды;

- финишную очистку делают только ручным способом, механически удаляя заусенцы, варочные брызги, острые кромки и углы;

- завершается подготовка обеспыливанием поверхности металла, что выполняется при помощи струи воздуха под большим давлением.

Выполнив предварительную очистку и проверив ее качество, начинают наносить специальный состав для холодного цинкования металла. В соответствии с технологией, необходимо соблюдать определенную температуру воздуха. Для каждого защитного состава она указывается производителем в инструкции. Что касается температуры самого изделия, то поверхность должна быть на 3 градуса теплее точки росы. В противном случае велика вероятность появления влаги на поверхности, что значительно снизит качество защитного покрытия.

Цинкование металла: технология и способы

Большинство металлов страдает от коррозии. Способов их защиты от действия ржавчины – довольно много: механические, электрохимические и химические. Наиболее актуальной технологией является цинкование. Сам цинк – это стабильный и прочный металл, максимально стойкий к коррозии, благодаря пленке, которую он образует на поверхности при взаимодействии с кислородом.

Технология нанесения защитного цинкового покрытия довольно проста, поэтому цинкование металла своими руками вполне реальное решение при желании сэкономить и умении что-то делать самостоятельно.

Оцинковка кузова автомобиля. Оцинковка детали своими руками

Проявления климата, являющиеся нормальными для определенной местности, крайне неблагоприятно сказываются на состоянии кузова автомобиля, если он не защищен специальным покрытием. Слой краски, которым покрывают машину, в процессе ее производства, является тем надежным защитным слоем, который бережет кузов от ржавчины. Повышенная влажность, перепады температур, дождь, снег стимулируют появление коррозии в тех местах, где нет слоя краски, или он нарушен, в результате образования сколов или царапин.

Но, бывает, что и на новом автомобиле не на все участки нанесена краска – вот они-то и начнут портиться самыми первыми из всех деталей.

Читайте также: О минитракторе из мотоблока «Нева»: как сделать своими руками, переделка

Помогает защитить кузов автомобиля от преждевременной коррозии его оцинковка или, еще говорят — цинкование. Собственно, в этом и состоит ответ на вопрос – зачем нужна оцинковка. Для защиты от коррозии.

Кузов автомобиля покрывают слоем цинка, потом, в результате реакции цинка с воздухом, на кузове образуется защитная пленка, которая становится барьером для проникновения кислорода к металлической поверхности кузова.

Кислород не проникает – нет окисления, кузов не повреждается и служит долго.

Как узнать – оцинкован кузов или нет?

Чаще всего такой вопрос возникает при покупке б/у автомобиля.

С новыми – там все просто: данную информацию можно посмотреть в документах к автомобилю.

Преимущества оцинкованных изделий

Оцинкованный металлопрокат пользуется большой популярностью во всех сферах промышленности и строительства, благодаря своим уникальным свойствам. Перечислим лишь малую толику достоинств изделий, обладающих цинковым покрытием:

- Самое основное преимущество – это высокий уровень устойчивости к коррозии. Изделия, покрытые цинком, могут сохранить свой первозданный вид от 30 до 120 лет.

- Стойкий защитный барьер от неблагоприятных условий окружающей среды. Цинковому покрытию не страшны выраженные перепады температур, соприкосновение с влагой, механическое воздействие.

- Экономия при затратах на оцинкованные изделия. Цена за тонну металлопроката с цинковым покрытием существенно отличается в меньшую сторону от стоимости изделий из других материалов с такими же положительными характеристиками.

- Низкая теплопроводность. Особенно ценится такое свойство металлов при оборудовании кровли, профессиональных настилов, панелей домов.

- Безупречный внешний вид. При холодном цинковании можно придать изделию благородство материала и декоративность. Можно выбрать любой оттенок оцинковки, чтобы покрытие наиболее выигрышно смотрелось и приобрело декоративные свойства.

Цинкование металла своими руками и технологии оцинковки

Если кузов оцинкован не весь, а частично, то это будет указано.

В случае покупки подержанного автомобиля, достоверно узнать, производилось ли цинкование, можно, если удастся найти на кузове участок, не покрытый краской, например, царапину.

Если царапина старая, и на ней не появилась ржавчина, значит, кузов – весь или частично – был обработан. Свежая царапина, в этом смысле, не будет показательной, так как для появления коррозии все-таки требуется определенное время.

Видео: Ремонт участка коррозии на крыше автомобиля

Если видео не показывает, обновите страницу или нажмите здесь

Способы цинкования

Существуют следующие способы цинкования: 1) холодное, 2) горячее, 3) с использованием цинкрометалла, 4) гальваническое.

ХОЛОДНОЕ ЦИНКОВАНИЕ есть не что иное, как покраска кузова — только покраска высокого качества, при которой в краску вводятся антикоррозийные добавки.

ГОРЯЧЕЕ ЦИНКОВАНИЕ (называют еще «термическое») – очень надежный способ, применямый на производвах многих дорогих автомобилей.

Читайте также: Болты высокопрочные с шестигранной головкой с увеличенным размером под ключ для металлических конструкций по ГОСТ Р 52644-2006

Суть способа следующая: когда лист металла прокатывают по конвейеру, тогда на него наносят сплав цинка.

ЦИНКОВАНИЕ С ПОМОЩЬЮ ЦИНКРОМЕТАЛЛА – уже старый способ, но он остается популярным, благодаря своей высокой надежности. Надежность состоит в том, что, если краска на кузове будет повреждена, то металл, все равно, сохранит свои антикоррозийные свойства.

Суть метода: на металлические листы наносится краска, в основе которой цинк и вещество, замедляющее развитие процесса коррозии (ингибитор).

ГАЛЬВАНИЧЕСКОЕ ЦИНКОВАНИЕ применяется для оцинковки только частей кузова.

Суть способа: цинк наносится на металл с помощью электролиза. При гальваническом способе оцинковки, покрытие ложится ровно, деталь становится гладкой.

Первые три способа оцинковки самостоятельно сделать не возможно, поэтому опишем последний способ – гальванический, с помощью которого владелец авто вполне может оцинковать какую-либо часть кузова своими руками.

Процесс гальванического цинкования своими руками

Для процедуры понадобятся: проводящая жидкость (электролит), гальваническая ванна, источник тока и 2 электрода.

- В качестве электролита, используется паяльная кислота (водный раствор хлорида цинка) – продается в готовом виде.

- В качестве гальванической ванны, можно использовать емкость из пластика или стекла; в ванну нужно установить держатели для анода и катода.

- Источником тока будет АКБ с лампой накаливания малой мощности, чтобы электролит не закипел в ходе процедуры цинкования; сила тока не должна превышать 1 А.

- Электроды: 1) анодом будет служить пластина цинка, к которой от АКБ нужно подвести «+»; 2) катодом будет деталь, которую нужно будет цинковать, к ней, соответственно, нужно подвести «–».

Видео: Гальваническое цинкование детали кузова автомобиля

Если видео не показывает, обновите страницу или нажмите здесь

Примечание. Для более равномерного покрытия детали цинком, лучше, чтобы анодов было несколько, и разместить их нужно со всех сторон от детали, на одинаковом от нее расстоянии.

Перед началом цинкования, деталь нужно подготовить: хорошо очистить и обезжирить.

Затем опустить катод и аноды в гальваническую ванну и замкнуть цепь – начнется процесс оцинковки. Чем дольше цепь остается замкнутой, тем более толстым получается цинковое покрытие на детали. После завершения цинкования, нужно нейтрализовать остатки паяльной кислоты на обработанной детали – для этого ее промывают раствором соды.

Условия приема оцинкованных металлических отходов

Приемные пункты принимают все виды оцинкованной стали по цене основного металла. Определение категории металлических отходов производится в соответствии с ГОСТ 27-87-75, в котором:

В некоторых пунктах приема черных металлов для вторичной переработки можно увидеть явно заниженные расценки на оцинкованную сталь. Поэтому внимательно выбирайте место для сдачи металлических отходов, наша компания обычно делает самые лучшие предложения. В качестве дополнительных услуг мы готовы предложить выполнение демонтажных работ и вывоз крупных партий лома специализированным транспортом компании.

Оцинкованный лом категории 3А в отдельных случаях может приниматься по более высокой стоимости, чем обычный черный. Однако крупные балки, швеллера, круги и т.п. встречаются довольно редко. Поэтому найти правильное для обеих сторон решение всегда возможно.

Читайте также: Бензопилы “Урал”: устройство и особенности эксплуатации

Обезводороживание

Гальванические покрытия на поверхности деталей могут затруднять обезводороживание, изменяя скорость процесса рекомбинации адсорбированных атомов водорода Яадс Яадс — Н2 ( аде) и перехода молекул водорода в газовую фазу. Наиболее сильно затрудняет удаление водорода цинк, несколько меньше кадмий, еще меньше хром и никель. В этой связи для обезводорожнвания деталей из высокопрочных сталей с гальваническими покрытиями нужно более продолжительное время, чем для обезводорожи-вания деталей без покрытий после их травления.

Кроме того, для деталей из высокопрочных сталей по сравнению с деталями из сталей средней прочности нужно добиваться более полного удаления водорода, находящегося в твердом растворе. [16]

В paciBOpe № 5 допускается хрома-тировакпс до обезводороживания. После хроматировання оцинкованные и кадмированные детали промывают в холодной соде и сушат обдувкой сжатым теплым воздухом. В процессе сушки хроматные пленки уплотняются.

В растворе № 5 допускается хроматирование до обезводороживания. После хроматирования оцинкованные и кадмпрованные детали промывают в холодной воде и сушат обдувкой сжатым теплым воздухом. В процессе сушки хромагпые пленки уплотняются. [18]

В растворе № 5 допускается хроматированне до обезводороживания.

После хроматирования оцинкованные и кадмпрованные детали промывают в холодной воде и сушат обдувкой сжатым теплым воздухом.

В процессе сушки кромагпые пленки уплотняются. [19]

После удаления хрома со стальных деталей необходимо проводить обезводороживание в течение 2 — 2 5 ч при 200 — 250 С. [20]

Следовательно возникает вопрос, как поступить при необходимости обезводороживания оцинкованных или кадмированных предметов, когда нужен нагрев до 150 — 200 С.

В этих случаях нормальные процессы кадмирования болтов и последующего обезводороживания также не вызывают замедленного разрушения. [22]

Раствор № 3 предназначен для деталей, подвергаемых обезводороживанию после пассивирования; раствор № 4 — для одновременного пассивирования и осветления ( в растворе можно обрабатывать детали ка подвесках и в бара-банах); раствор № 5 — для получения светлой пассивной пленки.

Детали после обработки в растворе № 5 промываются проточной холодной водой и затем осветляются погружением на 1 — 2 мин в раствор тринатрийфосфата при комнатной температуре.

Термодиффузное

Этот метод довольно энергозатратен, но имеет немало плюсов:

- высокие антикоррозийные свойства;

- возможность обрабатывать конструкции сложной конфигурации;

- использование на пористых изделиях;

- высокий уровень твердости покрытия;

- минимальная подготовительная обработка заготовок.

Но одновременно с достоинствами термодиффузионная технология обладает низкой производительностью. Камеры для оцинковки имеют ограниченный объем, поэтому одновременная обработка большого количества деталей невозможна. Готовые изделия не имеют эстетической ценности, так как среди характеристик покрытия отсутствует металлический блеск.

Цинкование производится следующим образом:

- очистка деталей;

- погружение металлоконструкций в контейнер;

- выбор температурного режима — 290-400°C (температура выставляется в зависимости от металла и предназначения будущего изделия);

- оцинковка по типу горячего метода – контейнер погружается в печь, где будет постоянно вращаться;

- пассивация на 1 или 2 раза (если заготовка в дальнейшем будет окрашиваться, склеиваться или обрабатываться иным образом, то достаточно одной процедуры пассивации);

- сушка в специальных камерах.

В целом процедура занимает от 1,5 до 3 часов.

Цинкование надежно защищает изделия от агрессивного воздействия окружающей среды, а потому является лучшим способом продлить эксплуатационный срок металлоконструкций.

Цинкование в домашних условиях – доступный способ защиты металлов

Детали из высокопрочных сталей после хромирования подвергаются термообработке для обезводороживания. По окончании нагрева детали охлаждают на воздухе до 40 — 50 С и остатки вязкого цилиндрового масла удаляются промывкой веретенным маслом. Такая обработка совместно с поверхностным упрочнением деталей перед хромированием устраняет отрицательное влияние хромирования на механические свойства высокопрочных сталей. [25]

На рисунке 1 представлены кривые зависимости сопротивления катализатора от степени обезводороживания платиновой и палладие-вой черней и тех же катализаторов из облученных окислов.

Как видно, сопротивление насыщения облученной Pd-черни ниже, чем обычной. Тот же факт отмечается и для палладиевой черни из облученного образца. [27]

На рисунке 2, б представлены кондуктометрические и потенцио-метрические кривые Pd-черни при обезводороживании ее кислородом.

Читайте также: Выбор насоса для перекачки бензина и дизельного топлива

Особенно значительное изменение длины пружин происходит при нагревании их в свободном состоянии во время обезводороживания, проводимого после защитного покрытия, например кадмирования. В этом случае окончательная стабилизация выполняет роль операции контроля и испытания готовых пружин на прочность и наличие водородной хрупкости.

Страницы: 1 2 3 4

Продукты контрафактной цинка: функции использования

Кованые изделия изготовлены из металла, что означает, что им необходима высококачественная защита от коррозии. Кроме того, везде, где используются контрафактные продукты, у них всегда есть привлекательный внешний вид для них.

Заборы, решетки, декоративные элементы, мебель из кованого материала и заборы — все это должно обрабатываться специальными защитными покрытиями, независимо от того, используются ли они в помещении или на открытом воздухе. Они заинтересованы в кузнецах и компаниях, участвующих в художественной ковки, а также для тех, кто использует контрафактные продукты в своей повседневной жизни.

Для обеспечения того, чтобы внешний вид и характеристики кованого металла оставались неизменными как можно дольше, важно обеспечить хорошую защиту от коррозии.

В этой статье мы расскажем вам, как достичь этого.

Как выбрать метод защиты продукта?

Выбор метода защиты зависит от металла, используемого для изготовления изделия, характеристик работы (улицы или пространства, контакта с влажностью), а также требований к внешнему виду — важности цвета и привлекательности.

Чаще всего сталь и железо используются для изготовления поддельных продуктов.

Лучшими способами защиты стали и железа являются цинк и крашение. Наиболее эффективная комбинация этих методов — гальванизация и последующее окрашивание.

Цинковое покрытие представляет собой нанесение слоя цинка на металлическую поверхность, которая максимально тормозит процесс коррозии и одновременно защищает его двумя способами: пассивным (барьерным) и активным (катодом).

Цинковое покрытие используется несколькими способами, наиболее распространенными:

- Горячее цинкование:

погружение в ванну с расплавленным, нагретым до 450 ° С цинк, затем экстрагируют и сушат. В результате получается гладкое неабразивное покрытие, покрывающее все сложные области. Есть минусы: он может быть деформирован от нагревания, при высокой стоимости, и также трудно наносить краску на горячую оцинкованную поверхность. - Холодное цинкование

— доступным и быстрым методом является использование специальных продуктов с высоким содержанием цинка (от 95%) с использованием обычных щёток, роликов или распылителей. Холодные оцинкованные композиты полностью собраны с большинством цветов для металлов, поэтому после гальванизации изделию можно придавать цвет и внешний вид.

Разница более чем в 4 раза очевидна! Shraniš 27100 рублей!

Гальваническое и термодиффузионное демпфирование также используются для гальванизации металлов.

Существует смысл их использования с большим количеством или количеством продуктов, но они не используются в художественной ковки, поскольку они не очень выгодны в финансовом отношении.

После гальванизации и полной сушки рекомендуется окрасить продукт. Таким образом, двери, заборы, лестницы или любая другая ковка могут подавать апелляцию и цвет. После холодного цинкования можно использовать почти любой цвет, но если вы выберете специальную защитную цинковую краску для металлов, продукт будет дополнительно защищен от коррозии и внешнего повреждения в дополнение к внешнему привлекательному дисплею.

Окраска выполняется в два этапа: заполнение и нанесение цвета.

На фото: кованый забор, покрытый композицией для холодного цинкования барьер-цинка, с использованием патины.

Если вы рисуете без гальванизации, вам нужно будет купить и использовать базу.

Кованые краски, покрытые защитным цветом, без материала цинка, зависят от условий использования, не касаясь примерно 3-5 лет. Оцинкованные металлы с последующим лакированием служат до 60 лет без дополнительной обработки.

| Совет! Если вам все еще нужен порошок краски, почему бы не использовать его в качестве основы для холодного цинкования? |

Другие способы защиты железа от коррозии

Следует упомянуть другие способы защиты от коррозии, которые давно используются для защиты ржавчины от кованых изделий из железа, то есть окисления, почернения и лужения.

— используется для кованых изделий, используемых в помещении: кованое железо, столы, стулья. Поверхность металла очищается, измельчается и обезжиривается, после чего каждая часть нагревается до определенной температуры, поэтому на поверхности изделия образуется пленка оксида железа, которая защищает от коррозии.

Газоплазменное напыление цинкового покрытия

Метод газоплазменного напыления используют для придания цинковым покрытиям термобарьерных, теплоизоляционных и пористых свойств. При этом в струе газа высокой температуры порошок цинка распыляется на металлическую деталь. При контакте с поверхностью металла порошок цинка наплавляется и остывает, образуя антикоррозионный слой. Более того, газоплазменное напыление можно производить электродугой под струей сжатого воздуха и температуре 120°С.

НПЦ «Антикоррозионной защиты» предлагает услуги по цинкованию металлоконструкций и металла. Более подробно с услугой можно ознакомиться в разделе «Цинкование».

гальванизирует видео дома

Большое количество оцинкованного железа также используется при производстве крыш и стен. Однако в этих случаях слияние отдельных листов осуществляется преимущественно механическим способом.

В пайке используются влага и влаги, такие как желоба, желоба, электрические кабели, дымоходы из дымоходов, контейнеров или бункеров. Оцинкованное железо также можно найти в отрасли телевидения и радиоэлектроники для производства рамок, шасси, ламп и аналогичных изделий.

Читать дальше:

Прокат стали с гальваническими покрытиями

Правила применения

Цинкование может применяться в следующих случаях:

- Только для изделий, у которых полностью ровная металлическая поверхность либо имеются небольшие изгибы.

- Запрещено организовывать процесс для изделий, у которых есть повреждения механического типа.

- Толщина защитного слоя не должна быть больше 1,5 мм.

Существует несколько вариантов цинкования металлов (способов нанесения защитного слоя), подробности о них приведены ниже.

Источник https://vt-metall.ru/articles/178-texnologiya-cinkovaniya-metalla/

Источник https://spk-kovka.ru/proizvodstvo/galvanicheskoe-cinkovanie-metalla.html

Источник