7 методов цинкования металла

Оцинковка или цинкование металла – процесс покрытия поверхности слоем химического элемента цинк, который по химической классификации является переходным металлом. Цель оцинковки – защита внешней поверхности металлических изделий от коррозии.

- 1 Принцип работы цинкования

- 2 Области применения оцинкованных конструкций

- 2.1 Метод применим для конструкций, которые эксплуатируются в разных условиях

- 3.1 Гальваническое цинкование

- 3.1.1 Технология электрогальванического производства

- 3.2.1 Особенности процесса горячей оцинковки

- 3.3.1 Положительные стороны холодной оцинковки

- 3.4.1 Особенности термодиффузионных покрытий

- 3.6.1 Преимущества метода

- 3.7.1 Характеристики дуплекс-систем

- 4.1 Гальваническое цинкование своими руками

- 4.2 Холодное цинкование своими руками

Принцип работы цинкования

Способ защиты от ржавчины имеет в качестве основы химический процесс окисления. Большинство металлов на воздухе вступают в реакцию с кислородом, в результате поверхность покрывается пленкой, которая начинает играть защитную роль. Исключением из этого ряда выступает железо и его сплавы, они образую пленку рыхлого состава, которая не защищает, а, наоборот, способствует дальнейшему окислению материала и его разрушению. Для того, чтобы защитить сталь и другие металлические материалы на основе железа используется цинк. Он образует с Fe гальваническую пару, и в силу большей активности первым начинает окисляться, образуя пленку, которая служит защитой поверхности.

Толщина пленки получается разной в зависимости от технологии, может быть тонкой — от 6 мкм или плотной – до 1,5 мм.

Области применения оцинкованных конструкций

- Строительные работы разного профиля: дорожное, мостовое, строительство зданий и сооружений.

- Нефтедобыча и нефтепереработка.

- Газодобывающая и газоперерабатывающая промышленность.

- Энергетическая сфера.

- Связь.

- Автомобилестроение.

- Сельское хозяйство и другие направления.

Метод применим для конструкций, которые эксплуатируются в разных условиях

- Опоры высоковольтных линий передач.

- Опорные металлические конструкции мостов, трубопроводов.

- Различное оборудование.

- Задвижки и запоры гидротехнических систем.

- Каркасы домов и заграждений.

- Сваи, поддерживающие перекрытия различного типа.

- Лестничные ступени и пролеты.

- Трубы различных систем, в том числе вентиляционных.

- Корпуса кораблей.

- Памятники и архитектурные сооружения.

Производственные процессы цинкования

- Гальваническое цинкование

- Горячее цинкование металла

- Метод холодной цинковки.

- Диффузный способ цинкования.

- Шоопирование.

- Газодинамический метод.

- Дуплексные способы обработки

Может применяться способ фосфатирования, который, в дополнение к основному методу, привносит дополнительную защиту поверхностям металлических предметов и деталей. Чаще всего используется для цветных металлов.

Широкое применение цинкования связано с устойчивостью покрытия к агрессивным средам, перепадам температур, высокими антикоррозионными свойствами.

Гальваническое цинкование

Гальванотехника – это электрохимический метод покрытия металлических конструкций цинком. Он проводится в больших емкостях, с цинксодержащим электролитом. Комплексность этого метода заключается в воздействии на металл сразу двух процессов: электрического физического воздействия и химического способа.

В гальваническом способе происходит активный процесс адгезии элементов металлического материала и цинка. Адгезия предполагает сцепление на межмолекулярном уровне разнородных веществ.

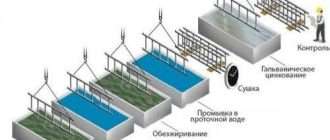

Технология электрогальванического производства

Металлические изделия, конструкции или детали погружаются в электролитические ванны, снабженные анодом – пластиной из цинка, с которой с помощью электролита – сернокислого и хлористого цинка анионы этого металла переходят на поверхность, покрывая ее равномерным слоем.

На процесс гальваноцинкования влияют состав электролита и температура, поддерживаемая в ёмкостях. В раствор добавляют окрашивающие добавки и блескообразующие компоненты. Это делается для придания предметам декоративного вида.

- Кислые и слабокислые: сульфаты, борфториды, хлориды.

- Аммиакатные: щелочи и нейтральные растворы.

- Цианидные и цинкатные: электролиты щелочной группы с цианидом и цинкатом натрия в растворе едкого натра.

До проведения работ необходимо провести подготовку металлоизделий: очистку и обезжиривание поверхностей, флюсование – нанесение пленки для предотвращения окисления.

Характеристики гальванопокрытий из цинка: поверхность выделяется такими свойствами, как пластичность, непрерывность на деталях, которые должны работать в условиях циклической деформации. Например, пружины из стали.

Горячее цинкование металлоконструкций

Метод горячей оцинковки применяется обычно для черных металлов, прежде всего, стали. Это наиболее распространенный способ покрытия поверхностей цинковой пленкой.

Технология сводится к опусканию деталей или конструкций в ванну с расплавленным цинком. Температура поддерживается в пределе 460 гр. С. Процесс проходит под воздействием кислорода из атмосферы, он вступает в реакцию с металлом для образования ZnO – оксида цинка, который соединяется с углекислым газом CO2. В итоге формируется карбонат цинка — ZnCO3. У него характерный матовый оттенок серого цвета.

Перед опусканием в ванну необходим этап очистки, обезжиривания и травления поверхности деталей

После пребывания в ванне изделия подвергаются центрифугированию для удаления излишков металла. Для удаления наплывов резьбовые участки на больших деталях протачивают, мелкие, такие как крепеж, не подвергаются такой обработке.

В результате изделия с повышенным сроком эксплуатации, устойчивые к агрессивной среде, не требуют дополнительного покрытия красочным слоем.

К отрицательным характеристикам можно отнести неравномерность поверхности при большом расходе цинка, а размеры изделий ограничиваются габаритами емкости. Производство относится к вредным. Дальнейшая обработка становится боле сложной, детали плохо соединяются сварным методом.

Особенности процесса горячей оцинковки

- Технологический процесс отличается простотой.

- Отмечается высокая производительность, проходит быстро.

- Не требуются сотрудники с высоким уровнем подготовки.

- Оборудование достаточно простое.

- Слой цинка имеет толщину от 30 до 100 мкм.

В сравнении с гальваническим методов горячее цинкования — более дорогой метод, но и более эффективный.

Холодное цинкование металла

Метод заключается в нанесении на поверхность цинкнаполненных красок, композиций и грунтов. Покрывается не вся поверхность изделия, а предназначенные для этого участки.

Применяется широко для обработки отдельных конструкций и больших площадей.

Положительные стороны холодной оцинковки

- Можно обрабатывать изделия и поверхности любых размеров, нет ограничений по площади и форме.

- Не нужно проводить предварительную работу по демонтажу для того, чтобы погрузить в емкость для электролиза или горячего цинкования.

- Процесс отличается производительностью.

- Диапазон температур: от минусовой 20 гр. С до плюсовой 40 гр. С.

- Цинковый слой после холодного метода допускает проведение сварки, она не разрушает цинковую поверхность. Шов после сварки можно покрыть дополнительным защитным слоем.

- Структура покрытия отличается пластичностью и надежностью.

- Цинксиликатная краска по характеристикам адгезии совместима с металлом и финишными красками.

- Метод достаточно прост, не требует специальной профессиональной подготовки.

- Может применяться для ремонта деталей и участков, которые раньше прошли процесс оцинковки.

- Удобный способ нанесения подкрасочного слоя под лак или химически стойкую краску для двойной защиты. Это комбинированный способ покрытия.

- Можно обрабатывать конструкцию в сборе, не разбирая на отдельные компоненты.

- Экономичный способ.

Состав для холодной оцинковки содержит высокодисперсионный порошок цинка – до 95%. Перед проведением работ необходимо провести подготовку поверхности и четко соблюдать технологические требования работы.

В производственном процессе необходимый этап – контроль качества на предмет отсутствия дефектов слоя цинка. По окончании процесса покрытым изделиям дают «отдохнуть» несколько суток для закрепления слоя.

Получаемое покрытие отличается водостойкостью, электропроводностью, пожаробезопасностью.

Термодиффузионный способ цинкования

Диффузный метод получил название «шерардизация» по имени изобретателя – специалиста из Великобритании Sherard’a.

Термодиффузное покрытие относится к анодным, покрывая черные металлы плотной пленкой цинка. Название связано с процессом диффузии металлов, цинка и железа. Он проходит в пассивационных растворах, которые необходимы для обеспечения защиты от воздействия атмосферного кислорода.

Термодиффузия покрытия похожа на гальванический способ, но превосходит его по характеристикам антикоррозийности.

Изделия, обработанные термодиффузией, отличаются однородным покрытием поверхности от 30 до 80 мкм. На небольших площадях деталей при условии точного производства можно достигать толщины от 5 до 150 мкм. Когда обрабатываются конструкции со сложными поверхностями, разброс толщины покрытия получается большим – до 80 мкм.

Технология заключается в насыщении цинком площади деталей и конструкций в порошковой среде.

Цинкосодержащий мелкодисперсионный порошок разбавляется абсорбентами типа древесного угля. Поддерживается температура 400-500 гр. С. Температурный режим – разный для различного типа изделий, характеристик стали, которые зафиксированы в её марке, требований производства.

Закрытый герметично контейнер, в котором происходит обогащение поверхностей цинком, – обязательное условие технологии. После основного процесса проводится финишная обработка изделий, которые будут использоваться в условиях высокой влажности, морской или другой соленой воды, в периодах конденсации и высыхания.

Особенности термодиффузионных покрытий

- Технологический процесс обработки в низкотемпературном режиме помимо антикоррозионных свойств придает металлу повышенную пластичность.

- Обработанные изделия устойчивы к абразивному износу, который образуется в результате режущего, деформирующего, царапающего воздействия. Возникает при переработке и транспортировке.

- Покрытие точно воспроизводит рельеф конструкции.

- Повышенная твердость отличает обработанные изделия, не возникает свойство хрупкости.

- Можно наносить цинковое покрытие на предварительно собранные узлы.

- Подготовка процесса термодиффузного цинкования не требует сложных операций.

Шоопировние

Под шоопированием металлов понимается металлизирование, или обработка методом напыления. Для работы используется специальный аппарат, который иногда именуют пистолетом. Под давлением сжатого воздуха на поверхность распыляется расплавленный цинк. Метод обязан своим названием изобретателю Г. Шоопу.

Способ металлизации применим для крупных конструкций, а также для восстановления изношенных деталей из стали различных марок. Нанесенный шоопированием слой цинка формирует устойчивую пленку, которая выступает грунтом, грунтовкой под нанесение лакокрасочного слоя.

Газодинамическое цинкование

Газодинамический способ — оцинковка при помощи кинетики мелкодисперсного металла в струе газа, осуществляемую сверхзвуковым потоком.

В роли исходного материала выступает цинковый порошок с керамическими или металлическими частицами. Он разгоняется струей газа из сопла высокой температуры и приваривается к поверхности, на которую направлен поток. Дополнительный материал – металлический и керамический – повышает плотность и снижает пористость поверхности.

Аппаратура для газодинамического метода – портативный нагреватель для сжатого воздуха, к которому комплектуется сверхзвуковое сопло. Это такой своеобразный пульверизатор. Газ при t 500-600 гр. С затягивает порошок и направляет его на поверхность.

Преимущества метода

- Обработка изделий и деталей любого размера.

- Адгезия состава выше показателя любого лакокрасочного слоя– 40-100Н/мм2.

- Толщина слоя может быть различной, можно утолщать слой в зонах повышенного риска коррозии.

- Пористость цинкового слоя менее 1%.

Комбинированные – дуплексные способы обработки

Дуплексные покрытия предполагают комбинацию цинкового материала с полимерным или красочным.

Сочетание электрохимического эффекта защиты цинком с гидроизолирующим воздействием лакокрасочного слоя создает двойной защитный эффект.

Характеристики дуплекс-систем

- Обеспечивает гальваническую или катодную защиту и одновременно барьерную.

- Наносится также легко как лакокрасочное покрытие.

- В изготовлении используется специальный вид цинка – атомизированный.

- Повышает устойчивость к механическим повреждениям

- Не требует сложной подготовки исходного материала к процессу покрытия – достаточно обработать растворителем.

- Может наноситься поверх горячеоцинкованных и металлизированных поверхностей.

- Нетоксичны и экологически безвредны.

Цинкование металла своими руками

Методы цинкования в своем большинстве — это производственные способы, требующие промышленного оборудования и специальной обработки металла.

Некоторые из них доступны умельцам в мастерских. Чаще всего говорят о «гаражном цинковании, поскольку именно они нуждаются в восстановлении деталей и узлов автомобилей.

Наиболее доступный метод – холодная оцинковка.

Существует возможность гальванической обработки деталей. Она позволяет формировать на поверхности изделий узоры и декоративные элементы.

Гальваническое цинкование своими руками

Для работы с таким методом необходим электролит. Это может быть хлорид цинка (ZnCl), соляная кислота (HCl), Сульфат цинка (ZnSo4). Составы требуют максимума осторожности, химические компоненты имеют тенденцию взрываться или вступать в непредвиденные реакции.

Цинковый состав предполагает добычу цинка из солевых батареек, металлических оцинкованных предметов, предохранителях советского производства, или покупку на авто- или радиорынке.

- Ванной может стать пластиковая или стеклянная ёмкость.

- Анод – пластина из цинка с подведенным плюсовым зарядом.

- Обрабатываемая деталь играет роль катода. Она должна быть подготовлена – очищена, обезжирена, активирована. Её располагают равноудаленно от анода.

- Источник питания- аккумулятор, блок питания. Предосторожность заключается в том, чтобы не допускать активного кипения. При спокойном процесс длительная гальванизация обеспечит толстый защитный слой цинка.

Холодное цинкование своими руками

- Шлифовальная машинка или металлическая щетка.

- Растворитель.

- Строительный миксер или дрель с насадкой

- Инструмент для покрытия: краскопульт, кисть или что-то подобное.

- Состав для цинкования.

- Защитный костюм.

- Очистка поверхности или удаление прежнего покрытия механически или химическим способом, удаление пыли сжатым воздухом. Обезжиривание.

- Рабочий состав готовят к работе: перемешивают, при необходимости разбавляют.

- Нанесение состава на открытом воздухе в несколько слоев, давая высохнуть в течение 1-2 часов.

- Когда покрытие высохнет окончательно можно наносить финишную краску, лак или эмаль.

Ряд препаратов для холодного цинкования продается в соответствующих магазинах.

Часть из них устойчива к нефтепродуктам, растворителям, агрессивным средам.

Некоторые варианты специально «заточены» на защиту автодеталей от коррозии, другие направлены на повышение защиты легированной стали.

При выборе обращают внимание на диапазон температур и прочностные свойства.

- ЗАЩИТНЫЕ ЦИНКОВЫЕ ПОКРЫТИЯ: СОПОСТАВИТЕЛЬНЫЙ АНАЛИЗ СВОЙСТВ, РАЦИОНАЛЬНЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ. Е. Проскуркин ГП «НИТИ», Украина журнал «Национальная металлургия» сентябрь, октябрь 2005 г.

- Ф.Ф. Ажогин и гр. авторов. Гальванотехника; Спр. издание / Под редакцией А.М. Гринберга. — Москва: Металлургия, 1987.

- Хасуй А. Техника напыления. Перевод с японского Масленникова С. Л.. М. Изд-во Машиностроение. 1975 г.

- Статья на Википедии про цинкование

Цинкование металла для защиты от коррозии

Цинкование металла призвано защитить материал от коррозии. Поверхность металлоконструкций, стали и сплавов под действием кислорода или влажности подвергается окислению. Результатом становятся изменение цвета и появление рыхлого слоя – ржавчины.

При этом проникновение кислорода сквозь такую пористую структуру продолжается. И в результате ржавчиной оказываются затронуты внутренние слои материала. Подвергшийся коррозии металл практически не пригоден для дальнейшей эксплуатации. И потому его цинкование должно быть своевременным. Как же оно производится?

Суть процесса цинкования металла

Нанесение цинка – это специальная обработка заготовок, цель которой – обеспечить защиту металлической поверхности от появления ржавчины. Есть множество видов цинкования металла, но технология нанесения антикоррозийного защитного покрытия остается неизменной.

Не имеет значения, какой способ цинкования выбран, принцип действий следующий. С помощью одного из существующих методов на поверхность, предварительно прошедшую подготовку, наносят цинковый слой.

Причем такой слой защищает заготовку или металлическую конструкцию от ржавчины, но в зависимости применяемой технологии может просто наноситься, как краска, или полностью соединяться с основным материалом благодаря диффузному взаимодействию. И в первом, и во втором случае цинковый слой определенной толщины не дает возможности кислороду вступать во взаимодействие с металлом основы.

Цинк обладает специфическими свойствами. Так, после взаимодействия с О2, находящимся в воздухе, на его поверхности образуется оксидный слой. По сравнению с оксидом железа, он более плотный и прочный. Благодаря этим свойствам такая пленка препятствует проникновению атмосферного кислорода к металлу, кроме того, она не портится от механических воздействий.

Поэтому цинкование металла – это отличный способ создать сверхпрочное покрытие, не пропускающее воздух и защищающее конструкцию или заготовку от образования ржавчины.

Даже если из-за механического воздействия образуется повреждение на цинковом слое, сразу же начнется взаимодействие оголенного цинка с О2, находящимся в воздухе. В ходе этого процесса образуется новая защитная пленка. Эта способность цинка позволяет покрытию самостоятельно восстанавливаться, защищая металлическое изделие от коррозии.

В случае если повреждение глубокое и железо оголилось, ржавчина будет образовываться медленнее, чем в ситуациях, когда металл вообще не защищен. Объясняется это тем, что цинк и железо в области повреждения образуют гальваническую пару. В ней цинк проявляет большую активность, он первый начинает окисляться, предотвращая образование коррозии на металле.

Когда при цинковании металла толщина покрытия подобрана правильно, эксплуатационный срок изделия увеличится.

Цинковое покрытие на металле нередко выступает как часть процедуры предварительной подготовки поверхности, в частности может служить основой для последующего нанесения краски. У данной технологии есть множество плюсов:

- повышается устойчивость к износу, увеличивается срок службы покрытия до 25 лет,

- снижается цена окрашивания оцинкованной поверхности в сравнении с необработанной,

- технология обработки подходит для любых металлических изделий.

Нанесение цинка на поверхность не только позволяет защитить металл от механических воздействий и коррозии. Цинкование обеспечивает электрохимическую защиту верхних слоев заготовки.

Основные методы цинкования металла

Прежде чем описать наиболее популярные технологии цинкования, используемые на промышленных объектах, необходимо разобраться в том, чем отличаются эти методы между собой. Дело в том, что от того метода, который вы выберете, зависит полученный результат обработки.

Необходимо учитывать область использования изделий и конструкций из металла. Только тогда вы сможете подобрать подходящую технологию нанесения цинкового покрытия.

Стоит отметить, что современные методы цинкования имеют следующие отличия:

- Толщина цинкового слоя на поверхности металла. Так, если металлоконструкция достаточно большая, защитное покрытие должно быть как можно толще. Напротив, для сверхточных небольших заготовок следует использовать такую технологию обработки, чтобы иметь возможность выбора и контроля толщины защитного слоя. Сделать это получится, только если применить строго определенную технологию.

- Равномерность защитного покрытия. Важно понимать, что, когда элемент маленький и высокоточный, цинковый слой должен быть максимально равномерным. Что касается металлических конструкций с внушительными габаритами, данный параметр не будет иметь решающего значения. Если на заготовке есть прецизионные отверстия, резьба, фаски, необходимо сделать ровный цинковый слой.

- Прочность, с которой цинковый слой удерживается на поверхности. Этот параметр зависит от выбранной технологии обработки металла. К примеру, если это горячее и термодиффузионное цинкование (специфика которого будет рассмотрена далее), цинк не просто покроет заготовку: произойдет его полное соединение с металлом. Это значит, что защитное покрытие будет прочно держаться на обрабатываемой поверхности.

- Визуальная привлекательность оцинкованной заготовки. Выбранная методика обработки влияет на то, как будет выглядеть верхний слой деталей: слой оксида цинка бывает матовым или с блеском, при этом его оттенок может меняться от серого до голубого.

- Устойчивость к механическим воздействиям. Данный показатель должен быть наивысшим, только в этом случае цинковы й слой сохранится в идеальном состоянии в течение длительного временного промежутка, даже если изделие испытывает механические нагрузки.

- Самостоятельное восстановление защитного покрытия. Это свойство будет тем сильнее выражено, чем толще цинковый слой, а также зависит от того, насколько активно используется заготовка или деталь.

- Антикоррозийные свойства. Этот параметр зависит от множества факторов. На устойчивость конструкции к образованию ржавчины влияют толщина защитного слоя, его равномерность, адгезивные свойства покрытия, устойчивость к механическим воздействиям, способность самостоятельно восстанавливаться.

Все перечисленные характеристики зависят от выбранного метода нанесения защитного покрытия. Ряд технологий легко реализовать в сжатые сроки, для применения других потребуется много времени и трудозатрат. Существенно разнится также цена работы и целесообразность использования. Опираясь на вышесказанное, вы сможете сравнить методы цинкования и подобрать подходящую в вашей конкретной ситуации технологию.

Сегодня в промышленности наиболее часто применяются нижеследующие методы нанесения цинкового покрытия:

- Технология горячего цинкования металла осуществляется следующим образом: заготовки погружают в предварительно расплавленный цинк.

- Холодное — напоминает стандартный процесс нанесения обычной краски руками при помощи кисточки либо напылением.

- Гальваническое — в этом случае заготовки погружают в электролит, в котором содержится цинк, затем через раствор пропускают ток.

- Термодиффузионное — формирование цинкового слоя происходит так: заготовку помещают в среду, которая насыщена цинком в виде порошка.

- Газотермическое — на заготовку наводят газовую горелку, в область максимального нагрева подают цинковую проволоку либо порошок.

Далее рассмотрим подробно каждый из указанных методов цинкования металла. Разберем технологические процессы, выполним их сравнение, выделим плюсы и минусы.

Метод и технология горячего цинкования металла по ГОСТу

Данная технология обрела популярность в последние годы, однако используется не так часто, как остальные методы нанесения защитного покрытия на металлическую поверхность, несмотря на низкую цену горячего цинкования металла.

Дело в том, что эта эффективная технология представляет опасность для окружающего мира, животных и растений. При реализации этого метода применяются агрессивные химические вещества, чтобы выполнить подготовку, а также горячий цинк в расплавленном состоянии, чтобы создать защитный слой.

Цинкование металла по этой технологии осуществляется поэтапно:

- Этап первый: подготовка.

- Этап второй: непосредственно сам процесс нанесения цинка. Чтобы подготовить заготовку, необходимо последовательно выполнить несколько важных шагов:

- Изделие зачищается, затем на него наносится обезжириватель.

- Выполняется травление с использованием кислот.

- Заготовка промывается.

- Осуществляется флюсование, в ходе этого процесса из металла удаляются соли и оксиды.

- Деталь просушивают.

Как только подготовительные работы будут завершены, заготовку необходимо поместить в емкость, где находится расплавленный цинк. С этого момента запускается процесс формирования цинкового слоя. После этого заготовку вынимают, продувают, чтобы покрытие высохло, а также для удаления излишков цинка.

Плюсы данной технологии нанесения защитного покрытия:

- Этот метод цинкования металла можно назвать бюджетным.

- Повышенная производительность автоматизированных линий (получится обработать 30 000 тонн в год).

- Можно обрабатывать массивные и большие металлические конструкции, габариты которых до 13 на 2 на 3,1 метра, а вес до шести тонн.

- Цинковый слой достаточно толстый – 45-200 мкм. Если конструкция большая, получится сделать надежное покрытие толщиной 200 мкм.

- Высокие адгезивные свойства, оптимальное сцепление обеспечивается благодаря тому, что цинк проникает в кристаллическую решетку железа.

- Повышенная устойчивость к механическим воздействиям.

- Покрытие самостоятельно восстанавливается.

- Антикоррозийные свойства.

Минусы данной технологии:

- не получится нанести слой цинка тоньше 45 мкм,

- покрытие получается неравномерным,

- непривлекательный внешний вид заготовки, покрытие матовое, серого оттенка.

Горячее цинкование металла – оптимальный выбор, если требуется защитить от образования ржавчины крупногабаритные конструкции, а также детали среднего размера. Такая технология подходит для тех случаев, когда заготовки не высокоточные, на элементах нет отверстий, резьбы, фасок и прочих прецизионных технологических решений.

Кроме того, этот метод не подходит, когда нужно нанести слой цинка на неподвижные стационарные металлические конструкции, не обладающие таким свойством, как мобильность.

Метод и технология холодного цинкования металла

Если необходимо выполнить цинкование металла своими руками в домашних условиях, этот способ идеально подойдет. Данная технология бюджетная, легка в исполнении, может быть реализована в большинстве ситуаций.

При холодном цинковании металла состав наносится как краска. Специальный состав состоит из цинкового порошка, после затвердевания он превращается в прочное и надежное покрытие, обладающее всеми вышеописанными свойствами. Образовавшийся слой, состоящий из оксида цинка, защищает металлическое изделие от образования коррозии.

Плюсы данной технологии:

- низкая цена холодного цинкования металла,

- легкость реализации,

- можно выполнить холодное цинкование заготовок любой формы и конструкций всех размеров,

- не придется разбирать и снимать элементы, которые нужно обработать, а также отвозить их на предприятие,

- если потребуется, защитное покрытие можно сделать достаточно толстым,

- при холодном цинковании используется краска в качестве завершающего покрытия, если нужно придать изделию определенный цвет, при этом в роли подложки будет выступать грунт с содержанием цинка.

Минусы этого метода:

- невозможно сделать идеально ровный цинковый слой,

- низкие адгезивные свойства,

- плохая устойчивость цинкового покрытия к механическим воздействиям.

С учетом вышеуказанных плюсов и минусов, стоит отметить, что холодное цинкование подходит для использования в полевых условиях. Не имеет значения, какие размеры, форма и вес у конструкции из металла. Однако эта технология не подходит, если нужно сделать прочное покрытие, которое в течение многих лет будет защищать изделие от образования ржавчины. Кроме того, холодное цинкование нельзя использовать при работе с прецизионными заготовками.

Метод и технология гальванического цинкования металла

Цинкование металла электролизом, или гальваническое, представляет собой электрохимический метод нанесения защитного покрытия на изделия из металла.

Данная технология наиболее популярная среди остальных, хотя и у нее имеются свои недостатки. Объясняется такая популярность данного метода тем, что после обработки заготовка выглядит привлекательно. Поверхность блестит, она яркая, светлая, серебристо-голубоватого цвета.

Суть этого метода заключается в следующем: заготовка (причем она может быть неметаллическая, то есть не проводящая ток) погружается в цинкосодержащий электролит. При цинковании металла этот раствор проводит электрический ток. Когда его пропускают через электролит, происходит разрушение цинка, играющего роль анода. В результате ионы цинка остаются на поверхности детали.

Плюсы данной технологии:

- обработанная заготовка выглядит привлекательно,

- можно сделать достаточно тонкое защитное покрытие (10-20 мкм), это значит, что данный способ подходит для работы с прецизионными деталями,

- покрытие получается равномерным,

- невысокая стоимость обработки,

- получится нанести цинковый слой не только на металлические изделия, но и на детали из других материалов, которые могут испортиться во время горячего цинкования,

- покрытие самостоятельно восстанавливается,

- повышенные адгезивные свойства.

Минусы электрохимического цинкования металла:

- из-за того что покрытие получается тонким, оно может испортиться, если эксплуатировать изделие во влажной среде,

- цинковый слой разрушается от механического воздействия,

- покрытие плохо защищает металл от коррозии.

С учетом преимуществ и недостатков эта технология применяется в тех областях, где важно, чтобы у детали был привлекательный внешний вид. Также этот способ нанесения цинка подходит в качестве временного решения. К примеру, чтобы предотвратить образование ржавчины, пока заготовки хранятся на складах или осуществляется их перевозка. Гальваника позволяет сделать декоративное покрытие, а не защитное.

Метод и технология термодиффузионного цинкования металла

Термодиффузионное цинкование — технология нанесения цинкового слоя при низких температурах. В этом случае заготовки обрабатываются порошком цинка при температурном режиме от 260 до 450 градусов Цельсия. При повышении температуры слой получается более равномерным. Когда деталь находится в подобной среде, атомы цинка проникают в верхние слои металла, в результате образуется равномерное покрытие, толщина которого 20-100 мкм.

В зависимости от времени выдержки можно сделать цинковый слой тоньше или толще.

Преимущества данной технологии обработки металла:

- можно регулировать то, насколько толстым или тонким получится слой,

- повышенные адгезивные свойства благодаря тому, что происходит диффузия металлов,

- покрытие равномерное, даже в труднодоступных областях,

- защитный слой устойчив к механическим воздействиям,

- покрытие самостоятельно восстанавливается,

- цинковый слой устойчив к образованию коррозии, антикоррозийные свойства выше, чем при горячем цинковании.

Минусы этого метода обработки металлических поверхностей:

- технологический процесс сложный,

- дорогостоящая услуга цинкования металла: цена достаточно высокая – на 50 % больше, чем в случае с горячим методом,

- изделия получаются визуально непривлекательные.

Эта технология нанесения цинкового слоя применяется в тех областях, где необходимо сделать защитное покрытие, устойчивое к абразивному износу, а также когда поверхность должна быть пластичной. Чаще всего реализуется для цинкования заготовок в нефтегазовой, энергетической, сельскохозяйственной сферах, в строительстве.

Даже с учетом всех достоинств эта технология используется редко, причина – большие трудозатраты, высокая стоимость работ.

Метод и технология газотермического цинкования поверхности металла

Газотермический метод цинкования подходит для того, чтобы нанести защитное цинковое покрытие на лист металла либо большую заготовку.

В этом случае цинк в виде порошка либо проволоки напыляют на поверхность детали в газовой среде.

Данный метод применяется, если нужно сделать защитное покрытие на больших деталях, для которых не подходят иные способы цинкования металла.

Реализуется эта технология следующим образом: частички расплавленного цинка ударяются о металлическую поверхность, в результате чего образуется тонкое покрытие, структура которого похожа на чешуйки. В таком цинковом слое множество пор, поэтому в качестве финиша следует использовать лак или краску.

Получившееся покрытие будет надежно защищать металл, поэтому заготовку можно эксплуатировать в течение долгого времени даже в агрессивной влажной среде.

Свойства покрытия после цинкования металла могут отличаться в зависимости от выбранной технологии нанесения защитного слоя. Все методы регламентированы, профессионалы должны учитывать требования ГОСТа. Для получения отличного результата необходимо строго придерживаться технологии, использовать специальное оборудование для цинкования металла. Не стоит выполнять эту сложную работу самостоятельно дома.

Оцените, пожалуйста, статью

Источник https://martensit.ru/ximicheskaya/cinkovanie-metalla/

Источник https://vtmstol.ru/blog/cinkovanie-metalla

Источник