Как сделать доменную печь в домашних условиях?

В этой статье расскажу о самом главном элементе современного производства ферросплавов и чугуна, о доменной печи. Она является основным оборудование доменного цеха, поэтому думаю каждому интересно узнать о составляющих доменной печи и принципе действия.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Кстати, вызвать эвакуатор в алматы круглосуточно для автомобиля можно тут.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Читайте также: Бытовые способы сварки нержавейки

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

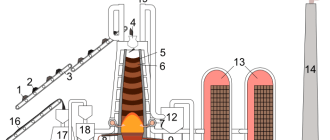

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Читайте также: Методика, преимущества и этапы процесса азотирования стали

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Доменная печь: устройство, принцип работы, схемы — Токарь

Домна, или доменная печь – это сложный комплекс технологического оборудования, используемый в металлургической промышленности для получения черного металла. Фактически, это большое сооружение, которое включает в себя не только печь, но и вспомогательные узлы.

Для чего нужна доменная печь? Цель у нее одна – получение чугуна, который будет использоваться в металлургии для изготовления машин, оборудования и прочих металлсодержащих изделий.

Составляющие доменной печи

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

- Колошник. Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой. Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

- Шахта. На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов. Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

- Распар. Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

- Заплечики. Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

Читайте также: Бронза это драгоценный металл или нет

Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Как сделать доменную печь в домашних условиях? — Станки, сварка, металлообработка

Плавка металла методом индукции широко применяется в разных отраслях: металлургии, машиностроении, ювелирном деле. Простую печь индукционного типа для плавки металла в домашних условиях можно собрать своими руками.

Принцип действия

Нагрев и плавка металлов в индукционных печах происходят за счет внутреннего нагрева и изменения кристаллической решетки металла при прохождении через них высокочастотных вихревых токов. В основе этого процесса лежит явление резонанса, при котором вихревые токи имеют максимальное значение.

Чтобы вызвать протекание вихревых токов через расплавляемый металл, его помещают в зону действия электромагнитного поля индуктора — катушки. Она может иметь форму спирали, восьмерки или трилистника. Форма индуктора зависит от размеров и формы нагреваемой заготовки.

Катушка индуктора подключается к источнику переменного тока. В производственных плавильных печах используют токи промышленной частоты 50 Гц, для плавки небольших объемов металлов в ювелирном деле используют высокочастотные генераторы, как более эффективные.

Виды

Вихревые токи замыкаются по контуру, ограниченному магнитным полем индуктора. Поэтому нагрев токопроводящих элементов возможен как внутри катушки, так и с внешней ее стороны.

- Поэтому индукционные печи бывают двух типов:

- канальные, в которых емкостью для плавки металлов являются каналы, расположенные вокруг индуктора, а внутри него расположен сердечник;

- тигельные, в них используется специальная емкость — тигель, выполненный из жаропрочного материала, обычно съемный.

Канальная печь слишком габаритная и рассчитана на промышленные объемы плавки металлов. Её используют при выплавке чугуна, алюминия и других цветных металлов. Тигельная печь довольно компактна, ей пользуются ювелиры, радиолюбители, такую печь можно собрать своими руками и применять в домашних условиях.

Устройство

- Самодельная печь для плавки металлов имеет довольно простую конструкцию и состоит из трех основных блоков, помещенных в общий корпус:

- генератор переменного тока высокой частоты;

- индуктор — спиралевидная обмотка из медной проволоки или трубки, выполненная своими руками;

- тигель.

Тигель помещают в индуктор, концы обмотки подключают к источнику тока. При протекании тока по обмотке вокруг нее возникает электромагнитное поле с переменным вектором.

В магнитном поле возникают вихревые токи, направленные перпендикулярно его вектору и проходящие по замкнутому контуру внутри обмотки.

Они проходят через металл, положенный в тигель, при этом нагревая его до температуры плавления.

Достоинства индукционной печи:

- быстрый и равномерный нагрев металла сразу после включения установки;

- направленность нагрева — греется только металл, а не вся установка;

- высокая скорость плавления и однородность расплава;

- отсутствует испарение легирующих компонентов металла;

- установка экологически чиста и безопасна.

В качестве генератора индукционной печи для плавки металла может быть использован сварочный инвертор. Также можно собрать генератор по представленным ниже схемам своими руками.

Печь для плавки металла на сварочном инверторе

Эта конструкция отличается простотой и безопасностью, так как все инверторы оборудованы внутренними защитами от перегрузок. Вся сборка печи в этом случае сводится к изготовлению своими руками индуктора.

Выполняют его обычно в форме спирали из медной тонкостенной трубки диаметром 8-10 мм. Ее сгибают по шаблону нужного диаметра, располагая витки на расстоянии 5-8 мм. Количество витков — от 7 до 12, в зависимости от диаметра и характеристик инвертора. Общее сопротивление индуктора должно быть таким, чтобы не вызывать перегрузки по току в инверторе, иначе он будет отключаться внутренней защитой.

Индуктор можно закрепить в корпусе из графита или текстолита и установить внутрь тигель. Можно просто поставить индуктор на термостойкую поверхность. Корпус не должен проводить ток, иначе замыкание вихревых токов будет проходить через него, и мощность установки снизится. По этой же причине не рекомендуется располагать в зоне плавления посторонние предметы.

При работе от сварочного инвертора его корпус нужно обязательно заземлять! Розетка и проводка должны быть рассчитаны на потребляемый инвертором ток.

Читайте также: ГОСТ 30136-95 Катанка из углеродистой стали обыкновенного качества. Технические условия

Индукционная печь на транзисторах: схема

Существует множество различных способов собрать индукционный нагреватель своими руками. Достаточно простая и проверенная схема печи для плавки металла представлена на рисунке:

- Чтобы собрать установку своими руками, понадобятся следующие детали и материалы:

- два полевых транзистора типа IRFZ44V;

- два диода UF4007 (можно также использовать UF4001);

- резистор 470 Ом, 1 Вт (можно взять два последовательно соединенных по 0,5 Вт);

- пленочные конденсаторы на 250 В: 3 штуки емкостью 1 мкФ; 4 штуки — 220 нФ; 1 штука — 470 нФ; 1 штука — 330 нФ;

- медный обмоточный провод в эмалевой изоляции Ø1,2 мм;

- медный обмоточный провод в эмалевой изоляции Ø2 мм;

- два кольца от дросселей, снятых с компьютерного блока питания.

Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Существуют печи коксовые и древесноугольные.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

Читайте также: Доклад по технологии для 6 класса. Металлы и сплавы. Обработка металлов.

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Специальные чугуны (ферросплавы).

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Шлак

Шлак — побочный продукт, он является очень дешевым строительным материалом высокого качества и идет на изготовление цемента, бетона, кирпича, на грунтовку дорог.

Количество получаемого при плавке шлака очень велико (примерно 60% веса выплавляемого чугуна).

Шлаки бывают основные и кислые.

Кислый шлак имеет высокую прочность. Если его в жидком виде продуть паром или воздухом, получится шлаковая вата, являющаяся хорошим изолятором.

Доменные цехи

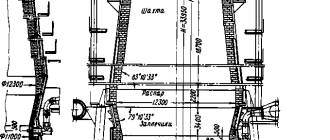

2. Доменные цехи. Общая характеристика доменных цехов Доменный цех представляет собой сложный комплекс взаимосвязанных агрегатов, зданий, сооружений и транспортных систем. Цех включает несколько доменных печей с относящимся к каждой из них и расположенным вблизи них комплексом объектов (центральный узел), а также бункерную эстакаду (иногда отдельные для каждой печи эстакады с конвейерными колошниковыми подъемниками), систему транспортных путей, газопроводов и ряд общих для цеха или нескольких печей отделений — отделение разливки чугуна, склад холодного чугуна, воздуходувная станция доменного дутья, иногда станция подачи воздуха горения, отделение приготовления огнеупорных масс (глиномялка), депо ремонта чугуновозных ковшей и иногда отделение подготовки ковшей, участок или установки переработки жидкого шлака, электроподстанции, насосная и системы оборотного водоснабжения, центральная приточная станция, вытяжные станции литейного двора и бункерной эстакады, административно-бытовой корпус, ремонтные мастерские и др. В состав центрального узла, кроме доменной печи с колошниковым устройством, входят литейный двор, воздухонагреватели с газовоздухопроводами, система газоочистки, скиповой подъемник с машинным зданием, здание управления печью, иногда установки припечной грануляции шлака и некоторые другие. Для доменных цехов характерны большой объем и сложная система грузопотоков. Основными линиями грузопотоков являются: грузопотоки шихтовых материалов к бункерной эстакаде с агломерационных фабрик, фабрик окомкования, коксохимического цеха и ряда других источников снабжения за пределами завода; грузопотоки материалов от бункерной эстакады к колошниковому загрузочному устройству; грузопотоки уборки продуктов плавки — чугуна, шлака, колошниковой пыли; уборки коксовой мелочи; грузопотоки материалов, используемых при ремонтах объектов цеха; трубопроводная подача к печам кислорода и природного газа и отвод колошникового газа. Устройство доменного цеха, характер размещения в нем основных объектов во многом определяются выбранной системой грузопотоков и транспорта, и изменение этих систем существенно сказывается на планировке цеха. При разработке технологической части проекта доменного цеха решаются следующие основные задачи: выбор числа, полезного объема и устройства доменных печей и параметров технологического процесса; определение расхода основных материалов и расчет на основании этого пропускной способности транспортных систем; обоснование и выбор конструкции и параметров работы воздухонагревателей, воздуходувок, газоочисток и других обслуживающих печь агрегатов; выбор схем доставки в цех шихтовых материалов, систем подачи материалов к колошниковому подъему и типа колошникового подъема, схем уборки продуктов плавки и соответствующего оборудования; выбор планировки литейного двора и вспомогательных отделений цеха — депо ремонта ковшей, разливочных машин, глиномялки и др.; разработка наиболее рациональных грузопотоков и транспортных систем; оптимальная компоновка объектов цеха и транспортных путей в соответствии с требованиями технологического процесса и с целью уменьшения занимаемой цехом площади, при этом должна быть обеспечена возможность ремонта агрегатов без нарушения бесперебойной работы соседних печей и возможность расширения цеха. 2.1 Проектные решения для доменных печей и условий их работы

Рекомендуемые материалы

Маран Программная инженерия

Программная инженерия

Техническое задание

Инженерная графика

КМ-3. Типовое задание к теме прямые измерения. Контрольная работа (ИЗ1) — любой вариант!

Метрология и информационно-измерительная техника

КМ-3. Моделирование системы массового обслуживания. Защита лаб. работы. Тестирование — 100% ИДДО 2023

Моделирование

КМ-3. Методы анализа данных. Контрольная работа — любой вариант.

Анализ данных

КМ-2. Data Mining. Тестирование — 91% ИДДО 2023

Анализ данных

299 279 руб.

Закладываемые в проект цеха решения по конструкции, объему и производительности доменных печей и технологии производства должны отвечать последним достижениям доменного процесса в соответствующей области. Полезный объем печей. Для доменного, так же как и для других металлургических производств важным является использование основных производственных агрегатов повышенной мощности, поскольку это ведет к повышению производительности труда и улучшению других технико-экономических показателей производства. В соответствии с установленным типовым рядом в нашей стране строились и эксплуатируются доменные печи с полезным объемом 1033, 1386, 1513, 1719, 2000, 2300, 2700, 3000, 3200 и 5000—5500 м 3 ; с течением времени полезный объем вновь сооружаемых печей непрерывно возрастал. По расчетам Гипромеза, эффективность повышения объема доменных печей характеризуется следующими цифрами: Полезный объем печи, м 3 3200 5000

Удельные капиталовложения, % 95,5 93,3

Производительность труда, % * 117,6 140,0 Себестоимость чугуна, % * . . 97,1 95,7 Расходы по переделу, % * 94,3 88,7 * За 100% приняты показатели для печи объемом 2000 м 3 . Для вновь сооружаемых цехов рекомендуются печи с объемом 3200, 4200 и 5500 м 3 . При реконструкции существующих цехов и капитальных ремонтах печей рекомендуется замена существующих печей печами большего объема с уменьшением их общего числа в цехе. Число печей в цехе. Потребное число доменных печей в цехе можно определить из соотношения п = Пц/П, где Пц и П — годовая производительность соответственно цеха и одной печи (т/год). Годовую производительность цеха определяют на основании составляемого баланса металла по заводу. Исходной величиной для составления баланса является годовой объем производства проката — готовой продукции металлургического завода. Зная эту величину и расходные коэффициенты металла, на прокатных станах вначале определяют потребность прокатных цехов в стальных слитках. Далее по известной величине расхода чугуна на 1 т стальных слитков определяют потребность сталеплавильных цехов в жидком чугуне. К найденной величине добавляют количество товарного чугуна, которое завод должен отправлять на сторону, и потребность вспомогательных цехов завода в литейном чугуне, получая требуемую величину Пц. Необходимо также учитывать потери чугуна в скрап в желобах, в чугуновозных ковшах и со шлаком, которые по нормативам составляют соответственно 0,15; 0,1 или 0,5%. Кроме того, чугун дополнительно теряется при разливке на разливочных машинах, эти потери по нормам составляют 0,5%. Производительность доменного цеха и печей определяют в расчете на передельный чугун. При выплавке чугунов специального состава производительность печи снижается, поэтому проводят ее пересчет на производительность при выплавке передельного чугуна с помощью пересчетных коэффициентов, учитывающих степень трудности выплавки различных видов чугуна. Величину этих пересчетных коэффициентов принимают для литейного чугуна 1,20; для ферромарганца 2,5; для феррофосфора 4,0. Таким образом, для доменной печи, выплавляющей передельный и специальные чугуны, годовая производительность по передельному чугуну составляет: П = Ппер + 1,20*Плит + 2,5*Пфм + 4*Пфф где Ппер, Плпт, Пфм, Пфф — потребный годовой объем выплавки соответственно передельного и литейного чугуна, ферромарганца и феррофосфора (т). Годовая производительность доменной печи П=nсПсут, где Псут — среднесуточная производительность печи, т/сут; nс — среднегодовое число рабочих суток печи за кампанию, сут/год. Среднесуточную производительность доменной печи приближенно можно определить по формуле: Псут=V/КИПО, где V — объем печи, м 3 ; КИПО — коэффициент использования полезного объема печи, м 3 сут/т. На хорошо работающих печах КИПО = 0,45-0,40 и иногда менее. Для проектировавшихся в последние годы печей большого объема, работающих на повышенном давлении и с применением природного газа и кислорода Гипромез принимал величину КИПО в пределах 0,370 — 0,385. Существует ряд более сложных методик расчета, позволяющих учесть конкретные параметры работы печи и более точно определить ее производительность в данных условиях.

Среднегодовое число рабочих суток печи

nс = 365Тр/Ткамп, где ТР — общее число рабочих суток за кампанию печи, сут; Ткамп — общее число календарных суток за кампанию печи, сут. Общее число рабочих суток за кампанию получают путем деления объема выплавки чугуна за кампанию (Пкамп) на среднесуточную производительность печи, т. е. Тр=Пкам/Пс Выплавляемое за кампанию печи количество чугуна Пкапм=V*П0, где V — объем печи, м 3 ; П0—норматив выплавки чугуна за кампанию, т/м 3 объема печи. Величины П0 для печей различного объема в соответствии с нормами технологического проектирования приведены ниже:

| V, м 3 | 1000—1240 | 1300—1600 | 1719—2300 | 2700—3000 | 5000 |

| П0, т/м 3 объема печи | 11000 | 10000 | 9000 | 8000 | 5500 |

Общее число календарных суток за кампанию (Ткамп) представляет собой сумму рабочего времени печи (числа рабочих суток Тр) и времени, затрачиваемого на капитальные ремонты печи. Существующими нормами в течение кампании предусмотрены один капитальный ремонт 1-го разряда, два капитальных ремонта 2-го разряда и капитальные ремонты 3-го разряда, выполняемые один или два раза в год. Соответственно, Ткамп = Тр + Т1 +2Т2+ (ТрТ3/365), где Т1, Т2 и Т3 — длительность ремонтов соответственно 1, 2 и 3-го разрядов. Данные о плановой длительности капитальных ремонтов для печей разного объема приведены ниже. Капитальный ремонт 1-го разряда предусматривает смену футеровки печи с полным выпуском продуктов плавки и капитальный ремонт оборудования печи; зачастую проводят реконструкцию печи, т. е. полную замену печи, выполняемую методом надвижки. Капитальный ремонт 2-го разряда предусматривает полную или частичную смену футеровки шахты, смену засыпного аппарата и защитных сегментов колошника, холодильников шахты и заплечиков. При капитальном ремонте 3-го разряда заменяют засыпной аппарат и защитные сегменты колошника. Годовая производительность доменных печей объемом 3200 и 5000 м 3 составляет соответственно ~3 и 4,6 млн. т чугуна в год.

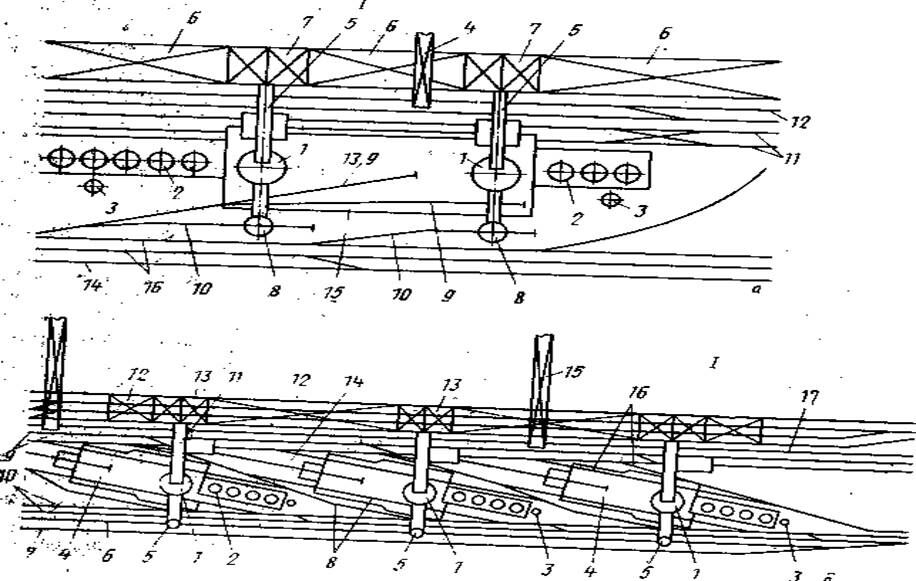

Доменные печи необходимо сооружать с учетом новейших достижений науки и техники в области их конструирования и эксплуатации. В частности, должны быть предусмотрены загрузочные устройства бесконусного типа; самонесущий кожух без мораторного кольца; совершенствование профиля на основании опыта эксплуатации печей за последние годы; совершенствование конструкции горна и лещади, в том числе комбинированная кладка лещади из углеродистых блоков и высокоглиноземистых огнеупоров и воздушное охлаждение основания лещади, применение новых, более совершенных конструкций холодильников и др. При реконструкции доменных печей предусматривают увеличение числа чугунных леток и воздушных фурм, усовершенствование профиля печи и конструкции горна и лещади, усовершенствование системы охлаждения печи, установку бесконусного загрузочного устройства, замену воздуходувных машин на более мощные. Реконструируемые печи должны заменяться печами большего объема, что позволит уменьшить их число в цехе. Новые и реконструируемые печи оборудуют автоматизированными системами управления технологическим процессом, должна быть предусмотрена полная механизация работ на литейном дворе. Печи объемом 2000 м 3 и менее должны иметь по две чугунных летки, печь объемом 2700 м 3 — три, печи объемом 3200—5500 — четыре летки. Технология доменного процесса должна предусматривать использование предварительно подготовленных шихтовых материалов — офлюсованных агломерата и окатышей и полный вывод из шихты сырых флюсов. Все нужные добавки (известняк, марганцевая руда и др.) должны вводиться в состав шихты при производстве агломерата и окатышей. Их изготовление предусматривается осуществлять из обогащенных железорудных концентратов с содержанием железа 63—67%, что должно обеспечить выход шлака не более 350 кг на 1 т чугуна. Технология должна включать следующие методы интенсификации доменного процесса: вдувание природного газа (до150 м 3 на 1 т чугуна); обогащение дутья кислородом (до 30—35%); работу при избыточном давлении под колошником до 0,25 МПа; повышение температуры дутья до 1300—1400 0 С; вдувание в печь угольной пыли и мазута, а также горячих восстановительных газов. Режим работы печей предусматривает примерно следующее число выпусков чугуна за сутки: на печах, с одной леткой от 8 до 10, на печах с двумя летками 10—14,.на печах с тремя-четырьмя летками 15—24. 2.2 Планировка доменных цехов Для проектов первых отечественных доменных цехов, характерно применение печей с небольшим полезным объемом (600—930 м 3 ) и блочная планировка цеха, при которой затруднено обслуживание печей и трудно обеспечить уборку чугуна и шлака при значительном объеме производства (подробнее см. ниже). В последующем планировка доменных цехов и организация в, них грузопотоков совершенствовались и претерпели, особенно в последние годы, заметные изменения. К числу решений, наиболее существенно повлиявших на планировку, число и тип входящих в состав цеха объектов и транспортных систем, можно отнести: · увеличение рабочего объема печей (до 5500 м 3 ) и соответственно их производительности; · применение предварительно подготовленного сырья, что существенно изменило, в частности, схему подачи материалов к бункерной эстакаде; · применение конвейерной системы подачи материалов на колошник; · применение конвейерной подачи материалов к колошниковому подъему; · увеличение числа чугунных леток, отказ от выпуска шлака через шлаковые летки на больших печах; · устройство круглых литейных дворов, что обеспечило высокий уровень механизации работ на них; · применение бесковшовой уборки шлака (припечной грануляции). Существующие доменные цехи характеризуются многообразием отдельных проектных решений. Помимо различий в устройстве, производительности и числе доменных печей, цехи различаются устройством литейного двора и организацией выпуска чугуна в чугуновозные ковши и шлака в шлаковозные; системами подачи материалов на колошник (скипами или конвейером); системами подачи материалов к колошниковому подъему (вагон-весами, конвейерами, через центральные бункера); устройством и расположением бункерных эстакад; системой шлакоуборки (ковшевая и бесковшевая) и др. В целом можно выделить три разновидности планировки доменных цехов: 1. с блочным расположением печей; 2. с островным расположением печей и скиповым подъемом материалов на колошник; 3. с островным расположением печей и конвейерной подачей материалов на колошник. Цехи первого и второго типов часто имеют в своем составе значительное число печей (до 6—8); большая часть грузопотоков в них обеспечивается железнодорожным транспортом. Характерной особенностью этих цехов является наличие основного направления внутрицеховых грузопотоков, вдоль которого располагают в ряд печи, бункерную эстакаду и транспортные рельсовые пути. В развитой сети железнодорожных путей выделяют «постановочные» и «ходовые» пути. Первые служат для установки на них подвижного состава для приема грузов (на пример, жидких чугуна и шлака) или их разгрузки, вторые — для передвижения подвижного состава к месту назначения. Цехи с блочным расположением печей. Цех подобного типа имеет ряд расположенных в одну линию доменных печей, оборудованных скиповым колошниковым подъемом; общую, расположенную рядом с печами вдоль их фронта бункерную эстакаду; находящийся рядом с бункерной эстакадой рудный двор; ряд идущих вдоль линии печей железнодорожных путей для уборки чугуна, шлака и колошниковой пыли. Характерная особенность цеха — то, что печи попарно объединены в блоки, причем две входящие в блок соседние печи имеют один общий литейный двор. Первые строившиеся цехи с блочным расположением печей имели совмещенный грузопоток чугуна, шлака и пыли, т. е. все железнодорожные пути для уборки продуктов плавки располагались с одной стороны от печей, что предопределяло низкую пропускную способность путей. Такую планировку имеет доменный цех Липецкого металлургического завода «Свободный сокол». Позднее в связи с увеличением объема строившихся печей и их производительности, а также с целью повышения пропускной способности уборочных путей железнодорожные пути для уборки чугуна стали располагать по одну сторону от печей и литейных дворов, а пути для уборки шлака — по другую. Одна из разновидностей планировки подобного цеха с блочным расположением печей показана на рис. 2.1, а. Две соседние печи 1 одного блока имеют общий литейный двор 15, обслуживаемый одним мостовым краном. Воздухонагреватели 2 двух соседних печей смежных блоков также расположены общей группой на одной площадке, что позволяет иметь для них общую дымовую трубу 3 и общий дымовой боров. Над бункерной эстакадой с рудными 6 и коксовыми 7 бункерами и рудным двором перемещается кран-перегружатель 4. Со стороны бункерной эстакады и скипового подъемника 5 от печей проложены пути 11 для уборки шлака и путь 12 для уборки коксовой мелочи. С противоположной от печей стороны находятся пути 16 для уборки чугуна и колошниковой пыли, причем от ходовых путей 16 отходят тупиковые постановочные пути для уборки чугуна 9, уборки пыли — 10 и хозяйственный путь 13. Пылеуловители 8 расположены над тупиковыми путями для уборки пыли; путь 14— проездной. Заезды с чугуновозных путей на шлаковозные и наоборот возможны только с торцов цеха. Основное достоинство планировки с блочным расположением печей – компактность цеха. Недостатками подобной планировки являются: 1. невысокая пропускная способность путей уборки чугуна и шлака, связанная с необходимостью сложного маневрирования составами, поскольку невозможен переезд с чугуновозных путей на шлаковые, и с тем, что при тупиковых путях имеется встречное движение составов. 2. общий литейный двор затрудняет выполнение горновых работ, по условиям техники безопасности при выпуске чугуна с одной печи нельзя работать на второй смежной половине литейного двора. 3. затруднен ремонт печей, особенно в период выпусков чугуна на работающей печи. Однако блочная планировка доменного цеха обеспечивала наименьшее расстояние между печами (50-60 м), меньшую протяженность всех коммуникаций, что имело большое значение для строившихся новых заводов в 30 е -40 е годы прошлого века в СССР. Со второй половины сооружают цехи только с островным расположением печей. Цехи с островным расположением печей, оборудованных скиповыми колошниковыми подъемами. Цехи подобного, типа составляют большую часть доменных цехов отечественных металлургических заводов. План одной из разновидностей подобных доменных цехов показан на рис. 2.1, б. Для подобных цехов характерно (см. рис. 2.1, б) расположение доменных печей 1 в линию и наличие раздельных потоков уборки чугуна и шлака, причем поток уборки чугуна расположен с одной стороны от линии печей, а поток уборки шлака — с другой. Ряд железнодорожных путей, проложенных со стороны бункерной эстакады и скиповых подъемников 11, служит для уборки шлака (пути 9) и коксовой мелочи (путь 17); ряд продольных путей с противоположной от печей стороны — для уборки чугуна (пути 10) и колошниковой пыли (путь 6). Характерной особенностью островной планировки является то, что комплекс каждой доменной печи, в который входят печь, литейный двор, блок воздухонагревателей и постановочные пути для чугуна и шлака, расположен под небольшим углом (12—13°) к продольной оси цеха. Благодаря такому расположению появляется возможность иметь для каждой печи индивидуальные постановочные пути вдоль литейных дворов для чугуновозов и шлаковозов (пути 8 и 16) и переезды с одной стороны на другую и обратно между соседними печами. Это обеспечивает значительно более высокую пропускную способность уборочных железнодорожных путей, существенное улучшение маневренности железнодорожных составов, позволяет устанавливать под выпуск большее число ковшей. Для уборки чугуна (транспортировки чугуновозных ковшей в сталеплавильный цех или на разливочную машину) обычно прокладывают два уборочных (ходовых) пути 10, с которых имеются съезды на два постановочных пути 8, располагаемых вдоль литейного двора 4 каждой печи; для уборки шлака ковшами к грануляционным установкам или на шлаковый отвал предусматривают два уборочных ходовых пути 9 со съездами на два у каждого литейного двора постановочных пути 16 для шлаковых ковшей. С ходовых путей 5 к каждому литейному двору отходит также тупиковый хозяйственный путь 14; путь 7 является проездным.

Рис. 2.1 Планировка доменных цехов с блочным расположением печей (а) и островным (б)

Рис. 2.1 Планировка доменных цехов с блочным расположением печей (а) и островным (б)

Цехи подобного типа имеют расположенную вдоль фронта печей общую бункерную эстакаду (с рудными 12 и коксовыми 13 бункерами), к которой во многих строившихся ранее цехах примыкает рудный двор, обслуживаемый кранами-перегружателями 15. Общей особенностью является расположение газоотводящих трубопроводов с противоположной от колошникового скипового подъемника стороны. Соответственно газоочистные аппараты располагают с противоположной от бункерной эстакады и колошникового подъема стороны доменных печей и под сухим пылеуловителем 5 грубой очистки газа прокладывают железнодорожный путь 6 для уборки пыли. Блок воздухонагревателей (расположенные на одном фундаменте в линию воздухонагреватели 2 и дымовая труба 3) обычно располагают у печи вдоль постановочных путей для уборки чугуна и шлака с противоположной от литейного двора стороны. При двойном литейном дворе воздухонагреватели располагают вдоль уборочных путей за одним из литейных дворов или рядом с ним. Склад холодного чугуна располагают на свободной площадке вблизи разливочных машин. Депо ремонта чугуновозных ковшей сооружают в одном из торцов доменного цеха. При островной планировке по сравнению с блочной расстояние между печами и соответственно площадь, занимаемая цехом, возрастают. Расстояние между печами при их объеме от 1000 до 1300 м 3 составляет не менее 100 м; для печей объемом более 1300 м 3 — не менее 110 м; при объеме печей 2000—3200 м 3 — от 123 до 165 м. Цехи с островным расположением печей и конвейерным колошниковым, подъемом — это современные цехи с высокопроизводительными печами большого объема. Их характерная особенность — малое число доменных печей в связи с большой производительностью каждой из них. При годовой производительности печей объемом 3200 и 5000 м 3 соответственно около 3 и 4,6 млн. т чугуна обычный для современного металлургического завода объем выплавки чугуна достигается при установке в цехе двух-трех доменных печей. Планировка этих цехов существенно отличается от относительно схожей планировки рассмотренных выше и строившихся ранее двух разновидностей доменных цехов со скиповым подъемом шихты на колошник и не является пока окончательно сложившейся. В связи с применением конвейерного колошникового подъема, имеющего большую длину, бункерная эстакада расположена вдали от печей. Рекомендуемая для новых цехов бесковшовая уборка шлака позволяет упростить систему грузопотоков и иметь менее развитую сеть железнодорожных, путей. Благодаря отсутствию у печей бункерной эстакады, меньшему числу печей в цехе и меньшему числу рельсовых путей появляется возможность применять различные варианты расположения объектов цеха. Один из проектных вариантов планировки подобного цеха с ковшовой уборкой шлака показан на рис. 2.2: Две доменные печи 3а и 3б оборудованы круглым литейным двором 4. Имеется общая для двух печей бункерная эстакада 1, расположенная под углом по отношению к конвейерам колошниковых подъемов 2а и 2б. Материалы из бункерной эстакады выдаются на ленты колошниковых подъемов с помощью конвейеров 1а и 1б. Для уборки чугуна под литейным двором с одной его стороны расположены тупиковые пути 6а и с противоположной — 6б; уборку шлака также осуществляют с двух сторон литейного двора по тупиковым путям 7а и 7б. Тупиковые постановочные пути связаны с двумя рядами ходовых путей 8. Блок 5 воздухонагревателей расположен между рядами постановочных путей.  Рис. 2.2 План доменного цеха с конвейерным колошниковым подъемом и ковшевой уборкой шлака Еще одна разновидность планировки доменного цеха с островным расположением печей, конвейерным колошниковым подъемом и бесковшовой уборкой шлака показана на рис. 2.3 Две доменные печи оборудованы круглыми литейными дворами 13. С двух противоположных сторон каждого литейного двора проложено по два сквозных пути 2 и 14 для уборки чугуна, имеющих выезды на ходовые пути 11 и 23. Имеются также железнодорожные пути 16 для уборки колошниковой пыли, проложенные под сухими пылеуловителями 18. Вблизи от пылеуловителей размещены газоочистные устройства 17. Под литейным двором проложен тупиковый хозяйственный путь 21 и имеется эстакада 15 для автовъезда на площадку литейного двора. Эти транспортные пути служат для подвоза вспомогательных материалов и оборудования. Блок воздухонагревателей 5 с дымовой трубой 8 размещен вдоль чугуновозных уборочных путей с наружной их стороны. Рядом расположена станция 6 подачи воздуха в камеры горения воздухонагревателей и здание 4 управления печью. Между чугуновозными путями 2 и 14 размещены здания фильтров 9. Для каждого литейного двора предусмотрены вытяжная станция и газоочистка, расположенные в зданиях 7. Имеется общая для двух печей газотурбинная расширительная станция (ГТРС) 12. Информация в лекции «Газовые анестетики» поможет Вам. Доменная печь оборудована двумя установками 3 припечной грануляции, расположенными с двух противоположных сторон от печи снаружи чугуновозных путей. Сжатый воздух для грануляционных установок 3 подают от воздуходувных станций 22. Гранулированный шлак от припечных установок транспортируют на склад 27 по конвейерным галереям. Каждая печь имеет отдельную бункерную эстакаду 28, из; которой материалы выдаются на конвейерный колошниковый подъем 25. Шихтовые материалы (агломерат, кокс, добавки) на обе эстакады доставляют по общему конвейерному тракту 30 через перегрузочную станцию 29. Для каждой бункерной эстакады предусмотрено здание 24 управления шихтоподачей со станцией приточной вентиляции и блок 31 вытяжной вентиляции системы шихтоподачи с газоочисткой. По путям 11 и 11а жидкий чугун транспортируют в конвертерный цех; с путей 23 — к разливочным машинам 2б. За ходовыми путями 11 расположены сооружения 10 оборотного водоснабжения доменных печей; между путями 11 и 23 размещены административно-бытовые здания 19 и депо 20 ремонта чугуновозных ковшей. Следует отметить, что косоугольная планировка (расположение постановочных путей для чугуновозов и конвейеров шихтоподачи на колошник под углом 45° к ходовым путям) обеспечивает малую ширину зоны доменного цеха. Кроме того, компактности планировки и минимальной протяженности конвейерных галерей доставки основных технологических грузов, способствует принятая схема шихтоподачи по общему конвейерному тракту 30. Планировку подобного типа можно считать приемлемой для вновь сооружаемых цехов. При этом в зависимости от условий генплана завода может изменяться взаимное расположение печей и бункерных эстакад, ходовых путей и других объектов цеха. Можно отметить общую особенность цехов с печами большого объема и бесковшовой уборкой шлака — наличие четырех уборочных путей для чугуна, располагаемых по два с обеих сторон литейного двора, причем все эти пути могут быть тупиковыми. Расположение цеха на заводской площадке. При работе доменного цеха в атмосферу выделяется заметное количество пыли и вредных газов. Чтобы уменьшить загрязнение воздуха над другими цехами, доменный цех располагают на заводе с подветренной стороны. При размещении цеха необходимо обеспечить наиболее удобное сочетание внутрицеховых грузопотоков с общезаводскими транспортными потоками. Обычно цех располагают так, чтобы основное направление внутрицеховых железнодорожных путей соответствовало основному направлению общезаводских путей.

Рис. 2.2 План доменного цеха с конвейерным колошниковым подъемом и ковшевой уборкой шлака Еще одна разновидность планировки доменного цеха с островным расположением печей, конвейерным колошниковым подъемом и бесковшовой уборкой шлака показана на рис. 2.3 Две доменные печи оборудованы круглыми литейными дворами 13. С двух противоположных сторон каждого литейного двора проложено по два сквозных пути 2 и 14 для уборки чугуна, имеющих выезды на ходовые пути 11 и 23. Имеются также железнодорожные пути 16 для уборки колошниковой пыли, проложенные под сухими пылеуловителями 18. Вблизи от пылеуловителей размещены газоочистные устройства 17. Под литейным двором проложен тупиковый хозяйственный путь 21 и имеется эстакада 15 для автовъезда на площадку литейного двора. Эти транспортные пути служат для подвоза вспомогательных материалов и оборудования. Блок воздухонагревателей 5 с дымовой трубой 8 размещен вдоль чугуновозных уборочных путей с наружной их стороны. Рядом расположена станция 6 подачи воздуха в камеры горения воздухонагревателей и здание 4 управления печью. Между чугуновозными путями 2 и 14 размещены здания фильтров 9. Для каждого литейного двора предусмотрены вытяжная станция и газоочистка, расположенные в зданиях 7. Имеется общая для двух печей газотурбинная расширительная станция (ГТРС) 12. Информация в лекции «Газовые анестетики» поможет Вам. Доменная печь оборудована двумя установками 3 припечной грануляции, расположенными с двух противоположных сторон от печи снаружи чугуновозных путей. Сжатый воздух для грануляционных установок 3 подают от воздуходувных станций 22. Гранулированный шлак от припечных установок транспортируют на склад 27 по конвейерным галереям. Каждая печь имеет отдельную бункерную эстакаду 28, из; которой материалы выдаются на конвейерный колошниковый подъем 25. Шихтовые материалы (агломерат, кокс, добавки) на обе эстакады доставляют по общему конвейерному тракту 30 через перегрузочную станцию 29. Для каждой бункерной эстакады предусмотрено здание 24 управления шихтоподачей со станцией приточной вентиляции и блок 31 вытяжной вентиляции системы шихтоподачи с газоочисткой. По путям 11 и 11а жидкий чугун транспортируют в конвертерный цех; с путей 23 — к разливочным машинам 2б. За ходовыми путями 11 расположены сооружения 10 оборотного водоснабжения доменных печей; между путями 11 и 23 размещены административно-бытовые здания 19 и депо 20 ремонта чугуновозных ковшей. Следует отметить, что косоугольная планировка (расположение постановочных путей для чугуновозов и конвейеров шихтоподачи на колошник под углом 45° к ходовым путям) обеспечивает малую ширину зоны доменного цеха. Кроме того, компактности планировки и минимальной протяженности конвейерных галерей доставки основных технологических грузов, способствует принятая схема шихтоподачи по общему конвейерному тракту 30. Планировку подобного типа можно считать приемлемой для вновь сооружаемых цехов. При этом в зависимости от условий генплана завода может изменяться взаимное расположение печей и бункерных эстакад, ходовых путей и других объектов цеха. Можно отметить общую особенность цехов с печами большого объема и бесковшовой уборкой шлака — наличие четырех уборочных путей для чугуна, располагаемых по два с обеих сторон литейного двора, причем все эти пути могут быть тупиковыми. Расположение цеха на заводской площадке. При работе доменного цеха в атмосферу выделяется заметное количество пыли и вредных газов. Чтобы уменьшить загрязнение воздуха над другими цехами, доменный цех располагают на заводе с подветренной стороны. При размещении цеха необходимо обеспечить наиболее удобное сочетание внутрицеховых грузопотоков с общезаводскими транспортными потоками. Обычно цех располагают так, чтобы основное направление внутрицеховых железнодорожных путей соответствовало основному направлению общезаводских путей.

Разработка технологической схемы доменного цеха

Данные для расчета производительности основных цехов металлургических заводов. Основные технологические процессы доменного цеха. Выбор оборудования и его размещение. Устройство литейных дворов. Комплексная механизация и автоматизация проектируемого цеха.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 05.03.2014 |

| Размер файла | 2,8 M |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство образования и науки РФ

Государственное образовательное учреждение

Высшего профессионального образования

«Сибирский государственный индустриальный университет»

на курсовую работу по курсу «Проектирование цехов«

Тема: «Разработка технологической схемы доменного цеха«

Исходные данные

1. Объём производства проката по заводу 3 млн. тонн в год

2. Товарная продукция по чугуну 0,5 млн. тонн в год

3. Товарная продукция по стали 0 млн. тонн в год

4. Товарная продукция по прокатным заготовкам 1.8 млн. тонн в год

5. Сортамент проката

a) Балка № 18

Содержание

- Исходные данные

- Введение

- 2. Расчет производительности основных цехов

- 3. Выбор основного оборудования по переделам

- 3.1 Конверторный цех

- 3.2 Расчет основного оборудования при разливке стали в изложницы

- 3.3 Доменный цех

- 4. Расчет потребности в основном оборудовании

- 4.1 Расчеты железнодорожного транспорта

- 5. Грузопотоки проектируемого цеха

- 6. Основные технологические процессы цеха

- 6.1 Планировка доменного цеха

- 6.2 Устройство литейных дворов

- 7. Выбор основного оборудования цеха

- 7.1 Рудный двор

- 7.2 Бункерная эстакада

- 7.3 Подача шихты на колошник

- 7.4 Подача материалов к колошниковому подъему

- 8. Размещение оборудования

- 9. Вопросы комплексной механизации и автоматизации по проектируемому цеху.

- 10. Вопросы техники безопасности, санитарно-гигиенические и охраны окружающей среды

- 11. Заключение

- 12. Список используемой литературы

Введение

Перед черной металлургией стоят задачи, направленные на коренное улучшение качества и расширение сортамента металлопродукции, увеличение объема производства черных металлов, повышение технико-экономических показателей работы. Для решения этих задач наряду со строительством новых заводов предполагается широкое техническое перевооружение отрасли. Успешное решение поставленных задач во многом зависит от качества проектов строительства и реконструкции, соответствие проектируемого объекта и принятой в нем технологии достижениям научно-технического прогресса, технико-экономическую эффективность эксплуатации объекта и условия труда работающих.

Современный металлургический завод с полным циклом имеет все основные стадии металлургического производства; подготовку сырья к плавке, выплавку чугуна и стали: предназначен для получения готовой продукции в виде проката (листовых и сорговых профилей, труб и профилей специального назначения), а также полуфабрикатов (чугуна в чушках, стальных слитков, катанных заготовок).

Основными цехами металлургического завода являются: доменные, сталеплавильные, прокатные.

Вспомогательные цеха предназначены для обслуживания основных цехов и обеспечения их бесперебойной работы. В эту группу входят энергетические, огнеупорные, транспортные, ремонтные и другие цехи.

Как правило, производительность металлургических заводов оценивается по выпуску стали в миллионах тонн в год.

При проектировании металлургического завода с полным циклом необходимо определить производительность основных цехов. В свою очередь, производительность цехов определяется производительностью основного оборудования, установленного в нем, а расчет потребности в основном оборудовании определяется в на основании составляемого баланса металла по заводу. Исходной величиной для составления баланса металла по заводу является годовой объем производства проката готовой продукции металлургического завода с учетом товарных заготовок.

1. Выбор прототипа завода и цеха с анализом его технико-экономических показателей.

Рисунок 1-схема баланса металла по заводу

доменный цех литейный двор

2. Расчет производительности основных цехов

Исходной величиной для расчета производительности основных цехов металлургических заводов является годовой объем производства проката равный 3 млн. т. плюс товарная продукция по прокатным заготовкам 1,8 млн. т. (рис — 2)

Рисунок 2 — Расчет производительности основных цехов металлургического завода

Зная эту величину определим потребность прокатного цеха в сталеплавильных слитках. Требуемое количество заготовок определяют по формуле В= А• КP1, где А — годовой объем производства проката по заводу, а КР1 — расходный коэффициент. КР1 определяют по таблице, КР1= 1,17 для толстолистового стана 3600, исходным материалом служит слябы 16 т., а ассортимент готовой продукциилисты 8 — 80 мм. Требуемое количество слябов определяют по формуле С=А•КР2, где КР2 — расходный коэффициент. КР2=1,1 для обжимного стана слябинг 1150, исходным материалом для которого служат слитки 12-30 т., а готовая продукция — слябы до ЗООХ1 900 мм.

Далее по известной величине расхода чугуна на получение 1 тонны стальных слитков определяют потребность сталеплавильных цехов в жидком чугуне. Коэффициент КРз определяет потери стали при разливки выплавленной стали в изложницы, а КР4 показывает количество жидкого чугуна, заливаемого в сталеплавильную печь для получения стали, КР3=0,98-0,99 при разливки в изложницы. КР4=0,7-0,8 при конверторном производстве стали. Коэффициент КР5 учитывает потери чугуна в скрабах, в желобах, чугуновозных ковшах и со шлаком, которые по нормативам составляют соответственно 0,2; 0,35 и 1,0 %, их сумма есть КР5. Коэффициент КР6 учитывает потери чугуна при разливки товарного чугуна на разливочной машине, которые составляют 0,5% от количества товарного чугуна.

3. Выбор основного оборудования по переделам

3.1 Конверторный цех

Благодаря высоким технико-экономическим показателям кислородно-конверторный процесс выплавки стали стал ведущим сталеплавильным процессом, однако при таком способе выплавки стати сложно получить высококачественные марки стали сложного состава. К недостаткам способа относится невозможность увеличения лома в шихте (не более 25%).

Определение числа и ёмкости конверторов производится на основании заданной производительности цеха, Пц т/год. В общем случае, задаваясь числом рабочих конверторов, можно определить годовую производительность одного конвертора — по формуле

Пк ===1.55 млн. т.,

где п — число рабочих конверторов.

На основании полученной производительности каждой печи можно определить её ёмкость из выражения:

где Т — емкость конвертора (по массе жидкой стали), т.; I — длительность плавки, мин; 1440 — число минут в сутках, мин/сут.; К — число рабочих суток в году, сут/год; КР3 — выход годных слитков по отношению к массе жидкой стали.

Емкость конвертора должна соответствовать ГОСТу и типовому ряду ёмкостей (по массе жидкой стали): 50.1005 130, 160, 200, 250.300 и 400 т. Продолжительность плавки выбирают в соответствии с нормативными данными, близкие к следующем

Емкость конвертора, т

Продолжительность плавки, мин

В это время входит и продолжительность загрузки печи, отбора проб и анализа, слива металла и шлака, а также подготовки конвертора к следующей плавке. Число работающих суток принимаем равным 365, При отсутствии резервного конвертора величина К для каждого из работающих конверторов уменьшается в связи с простоями на ремонт. Ремонт проводится ежемесячно, причем его длительность 50 — тонного конвертора составляет 2 суток, для 100 тонного — 3 суток, для 350 — тонного — 4 суток.

В соответствии с ГОСТом принимаем Т=160тонн.

3.2 Расчет основного оборудования при разливке стали в изложницы

Число разливочных кранов определяют по формуле

где А — число плавок за сутки.

п — задолженность крана на разливку одной плавки, мин-плавок; z — коэффициент неравномерности, учитывающий возможность совпадения разливок с нескольких печей, принимаемый для конверторных печей — 1,1; b-коэффициент использования крана — 0,8. Задолженность крана на разливку одной плавки складывается из затрат времени на операции, выполняемые краном в разливочном пролете. Их примерная продолжительность следующая, мин:

Установка ковша под желоб и ожидание выпуска — 15

Выпуск плавки (в зависимости от емкости печи) — 5-15

Транспортировка ковша к разливочной площадке — 5-10 88 -Разливка tр

Слив шлака и установка ковша на стенд-15

Вспомогательные операции-20-30

Время разливки tр можно определить по формуле:

tр =nс• tс + (nс — 1) • 0.5 = 8 • 5 + (8 — 1) • 0.5 = 43.5 мин.,

где nс=8 — число слитков при

одной разливки; tc=5 — время разливки одного слитка, мин.; 0.5 — время переезда крана с ковшом от одного слитка к следующему, мин.

Число изложниц, которое необходимо иметь сталеплавильному цеху в обращении, определяется по формуле:

где z — коэффициент неравномерности оборота состава; Пц-производительность цеха, т/сут; tоб= 500 мин — время оборота состава с изложницами, мин; Рсл=20т. — масса слитка, т.

3.3 Доменный цех

Потребное число доменных печей в цехе можно определить из соотношения

п = П у / [],

где П — годовая производительность одной печи, т/год.

Годовую производительность доменной печи можно определить по формуле:

Vпол — полезный объем доменной печи, м 3

КИПО-коэффициент использования полезного объёма, м 3 /сут.

Число рабочих суток в году для печей объемом менее 2700м принимают 357. Для проектируемых печей большого объема. работающих на повышенном давлении с применением природного газа и кислорода, величину КИПО принимают в пределах 0,370-0,385. Для средних доменных печей КИПО принимают в пределах 0,45-0,55.

4. Расчет потребности в основном оборудовании

Производительность скипового подъемника в связи с неравномерностью загрузки во времени и в связи с возможным увеличением производительности доменной печи рассчитывают с запасом — так, чтобы коэффициент загруженности подъемника не превышал 60 — 75%, Расчетный коэффициент загруженности Кр подъемника выражают в виде отношения потребного для печи с заданной производительностью числа подачи (Zn) к теоретически возможному числу подач (Zт) при непрерывной работе подъемника:

Кр=100

Теоретически возможную производительность скипового подъемника (возможное число подач) определяют из соотношения ZT =24*60*60/t подач в сутки, где t — время подъема одной подачи, выраженное в секундах.

t = nK — (tn +tK) + пж * (tn + tж),

где tn — время подъема скипа на колошник, с; tк и tж — время остановок скипа при загрузке соответственно кокса и железосодержащей части шихты в скип, с; пк и пж — соответственно число скипов кокса и железосодержащих материалов в подаче,

Время подъема скипа составляет 35 — 50 с и в каждом конкретном случае определяется путем построения графика движения, учитывающего длину подъемника, скорость движения, время разгона в начале пути и торможения в конце; время стоянки скипа при загрузке кокса составляет 12-15 с, при загрузке железосодержащей части шихты 15 — 20 с.

t=nк* (tп+tк) +nж* (tп+tж) =3* (40+13) +1* (40+17) =216с

Потребное или необходимое число подач (Zn) определяют по заданной суточной производительности доменной печи (Пс т/сут). При этом с учетом величины удельного расхода кокса и железосодержащей шихты па 1 т чугуна суточный расход кокса QKсоставит (0,35 — 0.50) *Пс т/сут, а суточный расход железосодержащей шихты Qж — (1,75 — 2,1) Пс т/сут.

Необходимое число подач по коксу составит

Zn=,

где Рк — масса кокса в скипе, т. Qк=0.4 *Пс=0,4 * 1.7-10 6 /365=1865,5 т/сут.

Масса материала в скипе Pк=Vск*q*k где VCK — объем скипа, м 3 : q — насыпная масса материала, т/м 3 ; к — коэффициент заполнения скипа (0,85). Насыпная масса кокса

составляет около 0,45; агломерата 1,9; окатышей 1,9 т/м 3 . Требуемая производительность скипового подъемника обычно достигается при объеме скипа Vск, близком к 0,0065 Vп, где Vп-объем печи

Vcк=0,0065 *Vп=0,00б5-1800 =11,7м 3 , Рк=Vск*q*к =11,7*0,45*0.85= 4,475т.

Необходимое число подач по коксу Zп=

коэффициент загруженности КР=100*=34,7%

Производительность вагон-весов зависит от их грузоподъемности и организации совместной работы по скиповым подъемникам. Средняя часовая производительность вагона Пч = 3600*Р*к/т (т/ч), где Р — грузоподъемность вагон-весов, т;

К-коэффициент заполнения карманов (0,9): t — длительность цикла работы вагон — весов (с), включающая время набора материалов из бункеров и их разгрузки в скип, передвижения от скиповой ямы к соответствующим бункерам и обратно и время простоя в ожидании скипов. Величину / определяют путем построения графика совместной работы вагон-весов и скипового подъемника. Длительность определяемого таким образом цикла достигает 250 с, хотя длительность собственно доставки очередной порции материалов вагоном не превышает 1мин.

Р=Vck*q*k, где q — насыпная масса материалов. q=0,45+1,9+1,9=4,25 т/м 3

Р=Vck*q*k=11,7*4,25*0,85=42,27т.

Пч=3600*Р*к/t=3600*42,27*0,9/250=547; 7т/ч

Производительность вагоноопрокидывателя (П, вагонов в сутки) определяют по формуле П= (1440-tп) /tР, где tР — задолженность вагоноопрокидывателя на разгрузку одного вагона, мин; tР — время простоев в сутки, мин.

Задолженность башенного или роторного вагоноопрокидывателя на разгрузку одного вагона (подача вагона на люльку или ротор, опрокидывание вагона и его выдача) составляет 2 — 3 мин.

Обычно вагоноопрокидыватель занят разгрузкой 35 — 40% рабочего времени и разгружает около 70 вагонов за смену; в отдельных случаях занятость разгрузкой достигает 80% рабочего времени и количество разгружаемых вагонов достигает 170

П= (1440-tп) /tр= (1440-2,5) /4,6=303,8 вагонов в сутки

Число чугуновозных ковшей. Необходимое в доменном цехе количество (п) открытых грушевидных чугуновозных ковшей (парк ковшей) определяют по формуле n=nоб+nрсм+nрсз, где nоб, nрсм и nрсз — число ковшей, находящихся в обороте, ремонте и резерве соответственно. Число ковшей, находящихся в обороте, равно

где П — суточная производительность печи, т/сут; nn — число печей в цехе, шт.; tоб — длительность цикла оборота ковша (5 — 7 ч); к — коэффициент неравномерности выпусков чугуна (1,25); Р — номинальная емкость ковша, т; 0,8 — коэффициент заполнения ковша чугуном.

Число ковшей, одновременно находящихся в ремонте, определяют по формуле

nрем=nоб (tх. р+n’*tг. р) /m*tоб

гдеtх. р и tг. р — продолжительность холодного и горячего ремонтов соответственно, ч; m — стойкость футеровки (число наливов) между холодными ремонтами, шт.; n’ — число горячих ремонтов, проводимых за одну компанию между холодными ремонтами, шт. Стойкость футеровки между холодными (капитальными) и горячими ремонтами составляет соответственно 350 и 115-120 наливов; продолжительность ремонтов — около 100 и 8 ч. Число резервных ковшей в соответствии с нормами технологического проектирования определяют следующим образом:

nрез=

В этой формуле Пmax — максимальная производительность одной печи, т/сут;

т — число выпусков чугуна в сутки на печи с максимальной производительностью. Примерное число выпусков чугуна (т) в сутки на печах с одной леткой составляет 8-10, при двух летках 10-14; при трех-четырех летках 15-20.

nрсм=nоб (tх. р+n’*tг. р) /m*tоб=46 (2+115*7) /350*6=18

nрсз=

Число чугуновозных ковшей n=nоб+nрсм+nрсз=46+18+12=76

Число разливочных машин рассчитывают исходя из необходимости (обеспечить разливку чугуна при его минимальном потреблении сталеплавильными цехами, т.е. при остановках на ремонт конвертеров или мартеновских печей. Если разницу между суточной выплавкой чугуна и его потреблением сталеплавильным цехом обозначить Qс (т/сут), а суточную производительность одной машины Пс (т/сут), то потребное число машин составит

n= (Qс/Пс.Qс=Н-Пц=5,22-4,64=0,58/365=1589 т/сут

Суточная производительность, т/сут, одной машины при условии бесперебойной подачи ковшей равна Пс =0,995 (Р*tс/tц), где Р — масса чугуна в ковше, т; tц — продолжительность цикла разливки одного ковша, ч; 0,995 — коэффициент учета потерь чугуна при разливке; tс — время работы машины в сутки (его принимают равным 20 ч, остальное время затрачивается на ремонт желоба и эксплуатационные нужды самой машины).

Продолжительность цикла разливки одного ковша складывается из времени t1разливки и времени t2 между двумя разливками, затрачиваемого на захват и подъем ковша, обратный поворот порожнего ковша, замену ковша; величину t2 принимают равной 10-15 мин или 0,17-0,25 ч.

Продолжительность разливки одного ковша равно,

ч: t1=

пл — число лент; q — масса чушки, т; V скорость движения ленты, м/мин.

Изложницы выполняют одноместными для получения чушек массой 45 кг или двухместными для получения двух чушек массой по 23 или 18 кг. Скорость движения ленты разливочных машин составляет 9,1-13,8 м/мин.

t1=2=0,2ч,tц=t1+t2=1,17+0,2=1,37ч,tс=20ч

Пс=0,995 (Р-tс/tц) =0,995*120*20/1,37=1743т/сут,

Число разливочных машин n=Qс/Пс=1589/1743=1.

Число шлаковозов при ковшевой уборке шлака в доменном цехе определяют по формуле

П-Поб+Прем+През,

где п0б, Прем и пре1 — число шлаковозов, находящихся соответственно в обороте, в ремонте и резервных.

Число шлаковозов, находящихся в обороте равно, шт.:

nоб=),

где Q — суточный выход шлака с одной печи, т/сут; nn — число печей в цехе, шт.; к — коэффициент неравномерности выпусков шлака (1,25); tоб — продолжительность цикла оборота ковша, ч; V — объем шлакового ковша (11 или 16,5 м и ); d — плотность жидкого шлака (около 1,6 т/м 3 ); 0,8 — коэффициент заполнения ковша; ( и н — доля верхнего и нижнего шлака соответственно.

Из общего количества шлака доля верхнего составляет 0,5-0,45, доля нижнего 0,5-0,55; время оборота ковшей с верхним и нижним шлаком в расчетах принимают близким к 5 ч.

4.1 Расчеты железнодорожного транспорта

Основой для этих расчетов является определяемый при проектировании цеха объем внутрицехового и межцеховою грузооборота (объем перевозок жидкого и чушкового чугуна, жидкого шлага, огнеупоров, сырья, оборудования и др.). Его рассчитывают на основании данных о производительности печей и величине расходных коэффициентов материалов на тонну выплавляемого чугуна. Все элементы и устройства железнодорожного транспорта должны обеспечить выполнение расчетного суточного объема перевозок.

В соответствии с существующими нормами для новых цехов на железнодорожном транспорте следует использовать тепловозную тягу. Число железнодорожных путей определяют на основании расчета их занятости всеми видами передвижений и стоянок вагонов и составов (например, занятость постановочных путей для уборки чугуна на один выпуск складывается из длительности подачи состава с чугуновозами, ожидания выпуска, выпуска чугуна в ковши, уборки состава). Занятость или пропускную способность путей определяют аналитическим или графическим методом.

Допустимая расчетная занятость пути в соответствии с нормами проектирования заводского транспорта составляет 80%. Если расчетная занятость превышает эту допустимую величину, то следует предусматривать дополнительный путь. Если полученная при аналитическом расчете занятость пути превышает 60%, то дополнительно необходимо выполнить графический расчет пропускной способности пути. Обязательной является проверка пропускной способности горловины путей. При ковшевой уборке шлака для его перевозки к установкам переработки (например, грануляционным) в соответствии с существующими нормами необходимо предусматривать железнодорожные пути.

При проектировании железнодорожного транспорта доменного цеха принимают решение о том, какие из постановочных путей у литейного двора, используемые для уборки жидких чугуна и шлака, можно делать тупиковыми. В соответствии с существующими нормами, основанными на обобщении имеющегося опыта и расчетах, для доменной печи с двумя постановочными путями для чугуна и двумя для шлака, один из каждых двух путей должен быть сквозным, а один можно делать тупиковым.

Для доменных печей с четырьмя постановочными путями для чугуна и четырьмя путями для шлака, располагаемыми по два с каждой стороны литейного двора, допускается сооружение всех путей тупиковыми. Тупиковыми, как правило, делают хозяйственные пути, используемые для доставки на литейный двор вспомогательных материалов.

5. Грузопотоки проектируемого цеха

В доменных цехах существуют различные системы грузопотоков шихтовых материалов, подаваемых к доменной печи с фабрик окускования и с коксохимического завода, а также продуктов доменной плавки, направляемых: чугун в сталеплавильный цех или на разливочную машину; шлак к агрегатам грануляции либо в отвал; доменный газ к различным потребителям.

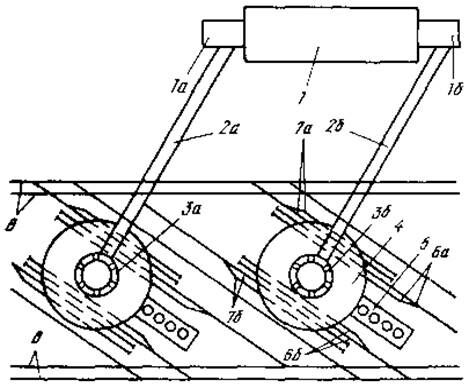

На рисунке 3 приведены схемы подачи сырых материалов I и кокса II из бункеров бункерной эстакады к скиповому подъемнику, на колошник и в доменную печь, а также уборки чугуна и шлака от доменной печи.

Возможны два основных варианта подачи сырых материалов в скип. В случае использования машин периодического действия (вариант А) материалы из перегрузочного вагона или саморазгружающихся вагонов 7, перемещающихся по верху бункерной эстакады, разгружают в рудные бункера 2. С помощью барабанных затворов 3 шихтовые материалы из бункеров в соответствии с программой загрузки доменной печи выдают в два кармана (емкость каждого равна емкости скипа) вагон-весов, которые подают их к скиповой яме и через воронку 5 выгружают в скип 18.

В варианте Б применены машины непрерывного действия. Конвейеры 6 с разгрузочными тележками (или реверсивные конвейеры) распределяют шихтовые материалы по рудным бункерам 7. Затворами бункеров служат грохоты 8, которые отсеивают мелочь, а крупную фракцию выдают на конвейер 9. Каждая доменная печь имеет два конвейера 9, расположенные симметрично относительно оси подъемника. Для направления материалов из конвейера в любую из двух воронок-вееров 11.

служит подвижный (или поворотный) лоток 10. Из воронок-весов, имеющих емкость скипа, материалы выдают в скип 18.

В линии подачи кокса для загрузки двух коксовых бункеров 14 применяют коксовый перегрузочный вагон 12 или конвейер с разгрузочной тележкой 13. Из горловины 15 бункера, под которой расположен грохот 16, крупный кокс поступает в воронку весы 17 (емкость её равна емкости скипа) и затем, в соответствии с программой загрузки доменной печи в скип 18.

Рисунок 3 — схема подачи шихтовых материалов к скиповому подъемнику и в доменную печь, уборки продуктов плавки

На колошник доменной печи все шихтовые материалы подают скиповым подъемником или наклонным конвейером. На мосту 19 скипового подъемника уложены два параллельных пути для перемещения двух скипов 18. В крайних положениях один скип находится в скиповой яме (под загрузкой), а второй — вверху, на разгрузочных кривых мостах. Для перемещения скипов служит скиповая лебёдка 21, расположенная в машинном здании 20 доменной печи. Из скипа при его движении по разгрузочным кривым материал выгружается в приёмную воронку 23 загрузочного устройства и попадает на малый конус 25 вращающейся воронки 24 распределителя шихты. Емкость воронки обычно соответствует емкости скипа. При опускании малого конуса шихта попадает в засыпной аппарат, который состоит из газового затвора 26, чаши 27 и большого конуса 28. После набора подачи (обычно из четырёх скипов) опускают большой конус и шихта загружается в доменную печь 30. Маневрирование конусами загрузочного устройства осуществляется лебёдкой 22, которая связана со штангами конусов посредством канатов через рычажные балансиры и тяги.

Горячий воздух и кислород вдувают в доменную печь через кольцевой воздухопровод 31, а природный газ и другие виды топлива через фурменные приборы 32, расположенные по окружности печи. Доменный газ отводят через газопроводы 29 к очистным устройствам.

Чугун из доменной печи выпускают через чугунную летку 35 и по желобам 36 с помощью устройства для одноносковой разливки 37 направляют в ковши 38 чугуновозов. Жидкий чугун в ковшах подают к разливочной машине 39 для получения твердого чушкового чугуна или в миксер 40. Разделение чугуна и шлака происходит в расширенной части главного желоба, откуда шлак (верхний слой) по желобу направляют на шлаковую сторону литейного двора, а чугун — по другому желобу — для заливки в чугуновозные ковши.

Для вскрытия чугунной летки 35 служит сверлильная машина 34, а для забивки — пушка 33. Шпак из шлаковой летки 42 по желобам 43 через устройство для разливки 44 сливают в чашу 7 45шлаковоза и подают на установку грануляции шлака 46. Некоторые доменные печи оборудованы установками припечной грануляции 48, к которым жидкий шлак поступает по желобам 47. Шлаковую летку закрывают шлаковым стопором 41.

6. Основные технологические процессы цеха

6.1 Планировка доменного цеха