Шихта

![]()

![]()

- Ши́хта (нем. Schicht) — смесь исходных материалов, а в некоторых случаях (например, при выплавке чугуна в доменной печи) и топлива в определённой пропорции, подлежащая переработке в металлургических, химических и других агрегатах.

Шихтами обычно называют исходные смеси, использующиеся в пирометаллургических или иных высокотемпературных процессах (производство стекла, цемента, некоторых керамических материалов и изделий, коксование углей). Шихта рассчитана на получение конечных продуктов с заданными физическими и химическими свойствами. Шихта загружается в агрегат либо в виде однородной смеси (порошковой, кусковой, брикетированной), приготовленной вне агрегата, либо порциями, состоящими из отдельных компонентов шихты. Шихтовые материалы перед загрузкой в агрегат обычно хранятся на шихтовых дворах или усреднительных складах.

В состав металлургических шихт обычно входят исходное или обогащённое рудное сырьё (руды, рудные концентраты и окускованное сырьё), сырьё с флюсами и оборотными материалами (так называемый возврат), пыль из улавливающих устройств, металлы (главным образом в виде лома). Шихты в чёрной металлургии (например, в доменном процессе) зачастую содержат и топливо (как правило, кокс), в то время как в цветной металлургии шихты, как правило, топлива не содержат.

Шихта для производства агломерата, как правило, состоит из руды, концентрата, твёрдого топлива, флюсов и добавок.

Типичные требования к качеству шихты определяются обеспечением стабильности и воспроизводимости результатов процесса, в котором она используется:

* постоянство химического состава;

* однородность по химическому, минералогическому и гранулометрическому составу;

* оптимальная крупность компонентов шихты;

Связанные понятия

Агломера́т — окускованный рудный концентрат, полученный в процессе агломерации. Спёкшаяся в куски мелкая (часто пылевидная) руда размерами 5—100 мм с незначительным содержанием мелочи. Агломерат получают при обжиге железных и свинцовых руд, цинковых концентратов и других. В чёрной металлургии является основным железорудным сырьём для получения чугуна в доменной печи.

Ока́тыши — сферической формы комочки измельчённого рудного концентрата. Полуфабрикат металлургического производства железа. Являются продуктом обогащения железосодержащих руд специальными концентрирующими способами и последующего окомкования и обжига. Наряду с агломератом используются в доменном производстве для получения чугуна.

Прямо́е восстановле́ние желе́за — это восстановление железа из железной руды или окатышей с помощью газов (СО, Н2, NH3), твердого углерода, газов и твердого углерода совместно. Процесс ведется при температуре около 1000 °C, при которой пустая порода руды не доводится до шлакования, примеси (Si, Mn, P, S) не восстанавливаются, и металл получается чистым. В литературе также встречаются термины: металлизация (частичная металлизация) руд, прямое получение железа, бездоменная (внедоменная) металлургия.

Окомкова́ние (ока́тывание) — процесс окускования увлажнённых тонкоизмельчённых материалов, основанный на их способности при перекатывании образовывать гранулы сферической формы (окатыши).

Окускова́ние поле́зных ископа́емых — это процесс превращения мелких классов полезных ископаемых в куски с заданными свойствами для их более эффективного использования. Получаемые в результате глубокого обогащения концентраты руд чёрных и цветных металлов, как правило, непригодны для непосредственного использования в плавке или других технологических процессах и требуют окускования. В зависимости от вида полезного ископаемого и его последующего передела окускование осуществляется агломерацией, окомкованием.

Упоминания в литературе

Варка стекла является основным технологическим процессом при производстве стеклянных изделий. Стекловарение – сложный физико-химический процесс, который протекает при изменяющихся высоких температурах в шихте и движущейся среде (стекломассе) переменного и сложного состава и зависит от состава стекла, условий теплообмена, вида топлива, характера движения стекломассы и газов.

Шунгитовая порода обладает высокой механической прочностью (800—1200 кг/см2), малой истираемостью. Высокая плотность шунгитовой породы (2,2–2,4 т/ м3) создает предпосылки для более экономичного использования объема печного агрегата при замене ею традиционной углерод-кремнеземной шихты .

Глушителями могут служить соли фтористоводородной и фосфорной кислот. Но наилучшие результаты дает триоксид мышьяка, который при введении в шихту в малых количествах обеспечивает высокие оптические свойства прозрачных эмалей, а больших – позволяет получать прозрачные, яркоокрашенные эмали.

Связанные понятия (продолжение)

Металлурги́ческий концентра́т — это продукт обогащения руды, содержание в котором одного или нескольких ценных компонентов, а также его общий минералогический состав отвечают требованиям дальнейшей металлургической или иной переработки с целью извлечения этих компонентов. Так, например, железорудные концентраты могут подвергаться окускованию для подготовки к доменной плавке. Также концентратами называют промпродукты смежных процессов с повышенным содержанием полезного компонента. Например, концентраты.

Штейн (от нем. Stein — камень) — смесь сульфидов железа, никеля, меди, кобальта и других элементов. Штейн — промежуточный продукт при получении некоторых цветных металлов (Cu, Ni, Pb и другие) из их сульфидных руд.

То́масовский проце́сс (томасирование чугуна), также известный как процесс Гилкриста—Томаса — один из видов передела жидкого (получаемого из доменной печи) чугуна в сталь конвертерным способом.

Отражательная печь — промышленная плавильная печь, в которой тепло передаётся материалу излучением от газообразных продуктов сгорания топлива, а также от раскалённой внутренней поверхности огнеупорной кладки печи. Отражательной печью обычно называют печи, применяемые для получения металлов и полупродуктов в цветной металлургии (выплавка штейна из медных руд или концентратов, свинца из свинцовых сульфидных концентратов, рафинирование меди, сурьмы, свинца, олова и др.), варки стекла, а также для расплавления.

Ферровольфрам — сплав железа и вольфрама (ферросплав), используемый в чёрной металлургии для легирования стали и сплавов.

Брике́т — часть окускованного материала (руды, восстановителя и т. п. в смеси со связующим веществом), полученный в результате брикетирования. По сравнению с исходным материалом обычно обладает большей крупностью, что важно для некоторых металлургических процессов (например, в руднотермической электропечи при использовании брикетов вместо мелкого (пылевидного) сырья увеличивается газопроницаемость шихты, снижается пылевынос). Кроме того, брикет может содержать не только руду, но и восстановитель.

Ферроникель — сплав железа и никеля (ферросплав), получаемый, главным образом, при восстановительной электроплавке окисленных никелевых руд и используемый для легирования стали и сплавов.

Флю́сы (пла́вни) в металлургии — неорганические вещества, которые добавляют к руде при выплавке из неё металлов, чтобы снизить её температуру плавления и облегчить отделение металла от пустой породы.

До́менный проце́сс (доменная плавка) — процесс получения чугуна в доменной печи.

Шлак (нем. Schlacke) в металлургии — побочный продукт или отход от производства металла, после очистки от остатков ценных компонентов (обеднения) отправляемый в отвал. Однако в некоторых случаях основным продуктом плавки, содержащим наиболее ценный компонент сырья, является именно шлак (титановые шлаки, получаемые при плавке ильменитовых концентратов; ванадиевые шлаки, образующиеся при конвертировании ванадийсодержащего чугуна).

Ферросилиций используют в качестве раскисляющих и легирующих добавок для выплавки электротехнических, рессорно-пружинных, коррозийно- и жаростойких сталей.

Дуговая сталеплавильная печь — электрическая плавильная печь, в которой используется тепловой эффект электрической дуги для плавки металлов и других материалов.

Агломера́ция (от лат. agglomero — присоединяю, накопляю) — метод термического окускования пылеватых мелких руд, концентратов и металлосодержащих отходов путём их спекания. Наиболее широко агломерация применяется для подготовки железорудного сырья для металлургического производства чугуна. Процессы, происходящие в спекаемом слое шихты при агломерации, во многом схожи с процессами спекания частиц при производстве керамики и в процессах порошковой металлургии.

Флота́ция (фр. flottation, от flotter — плавать) — один из методов обогащения полезных ископаемых, который основан на различии способностей минералов удерживаться на межфазовой поверхности, обусловленный различием в удельных поверхностных энергиях. Гидрофобные (плохо смачиваемые водой) частицы минералов избирательно закрепляются на границе раздела фаз, обычно газа и воды, и отделяются от гидрофильных (хорошо смачиваемых водой) частиц. При флотации пузырьки газа или капли масла прилипают к плохо смачиваемым.

Электрометаллургия — методы получения металлов, основанные на электролизе, то есть выделении металлов из растворов или расплавов их соединений при пропускании через них постоянного электрического тока. Этот метод применяют главным образом для получения очень активных металлов — щелочных, щелочноземельных и алюминия, а также производства легированных сталей.

Футеро́вка (нем. Futter «подкладка, подбой») — облицовка огнеупорными, химически стойкими, а также теплоизоляционными материалами, которым покрывается внутренняя поверхность металлургических печей, ковшей, топок котлов и прочего оборудования. Футеровка производится для обеспечения защиты поверхностей от возможных механических, термических, физических и химических повреждений. В горно-металлургической промышленности футеровка используется для защиты оборудования, связанного с перегрузкой и перевозкой.

Конве́ртер (англ. converter, от лат. convertere — превращать) — аппарат (вид печи) для получения стали из передельного расплавленного чугуна и шихты продувкой воздухом или технически чистым кислородом. В настоящее время чаще применяется кислород, который подается в рабочее пространство конвертера через фурмы (под давлением около 1,5 МПа). Такой метод получения стали называют конвертерным или кислородно-конверторным. Более половины всей стали в мире получается конвертерным способом.

Обогаще́ние руды́ — совокупность методов разделения металлов и минералов друг от друга по разнице их физических и/или химических свойств. Химический состав компонентов руды при этом не изменяется.

Ферромарганец — это сплав, основными компонентами которого являются марганец и железо. Добавление марганца повышает твёрдость стали, её антикоррозийные свойства и устойчивость к разрыву.

Шлам (от нем. Schlamm — грязь) — отходы при инженерной разработке горного продукта, составляющие пылевые и мельчайшие его части, получаемые в виде осадка при промывке какого-либо рудного материала.

Пи́рометаллу́ргия — совокупность металлургических процессов, протекающих при высоких температурах. Это отрасль металлургии, связанная с получением и очищением металлов и металлических сплавов при высоких температурах, в отличие от гидрометаллургии, к которой относятся низкотемпературные процессы.

Гарниса́ж (от фр. garnissage — футеровка) — в металлургии защитный слой из шихтовых материалов или шлака, образующийся за счёт разности температур на рабочей поверхности стенок рабочего пространства некоторых металлургических агрегатов в результате взаимодействия шихты, материала футеровки и газов.

Конвертерное производство — получение стали в сталеплавильных агрегатах-конвертерах путём продувки жидкого чугуна воздухом или кислородом. Превращение чугуна в сталь происходит благодаря окислению кислородом содержащихся в чугуне примесей (кремния, марганца, углерода и др.) и последующему удалению их из расплава. Выделяющееся в процессе окисления тепло повышает температуру расплава до необходимой для расплавления стали, то есть конвертер не требует топлива для работы. На начало XXI века более.

Сварочный флюс — материал, используемый при сварке для защиты зоны сварки от атмосферного воздуха, обеспечения устойчивости горения дуги, формирования поверхности сварного шва и получения заданных свойств наплавленного материала. Например, при газовой и кузнечной сварке металлов широко используют такие компоненты, как бура, борная кислота, хлориды и фториды. Они образуют жидкий защитный слой, в котором растворяются оксиды, образующиеся на свариваемых поверхностях.

Раскисле́ние мета́ллов — процесс удаления из расплавленных металлов (главным образом стали и других сплавов на основе железа) растворённого в них кислорода, который является вредной примесью, ухудшающей механические свойства металла. Для раскисления применяют элементы (или их сплавы, например ферросплавы), характеризующиеся большим сродством к кислороду, чем основной металл.

Агломерацио́нная маши́на (агломаши́на) — машина, предназначенная для получения агломерата путём спекания рудной мелочи и концентратов методом прососа воздуха через слой шихты, лежащей на колосниковой решётке, с частичным освобождением шихты от вредных примесей.

Осно́вность (индекс основности, коэффициент основности) — характеристика металлургического сырья, железной руды или металлургического шлака, показывающая соотношение масс основных оксидов к кислотным. Как правило, измеряется в долях единицы. Для железорудного сырья, подвергающегося переработке перед доменной плавкой (агломерат, окатыши, брикеты), применяют также синонимичный термин «степень офлюсования».

Рафинирование металлов — очистка первичных (черновых) металлов от примесей. Черновые металлы, получаемые из сырья, содержат 96-99% основного металла, остальное приходится на примеси. Такие металлы не могут использоваться промышленностью из-за низких физико-химических и механических свойств. Примеси, содержащиеся в черновых металлах, могут иметь собственную ценность. Так, стоимость золота и серебра, извлеченных из меди, полностью окупает все затраты на Рафинирование. Различают 3 основных метода рафинирования.

Коксова́ние — процесс переработки жидкого или твёрдого топлива нагреванием без доступа кислорода. При разложении топлива образуется твёрдый продукт — нефтяной или каменноугольный кокс и летучие продукты. Основное количество кокса получают из каменного угля.

Цемента́ция ста́ли — поверхностное диффузионное насыщение стали углеродом с целью повышения твёрдости, износоустойчивости.

Спекание в технике — процесс получения твёрдых и пористых материалов (изделий) из мелких порошкообразных или пылевидных материалов при повышенных температурах и/или высоком давлении; часто при спекании меняются также физико-химические свойства и структура материала.

Огнеупорные материалы (огнеупоры) — неметаллический материал с огнеупорностью не ниже температуры 1580 °C, используемый в агрегатах и устройствах для защиты от воздействия тепловой энергии и газовых, жидких, твердых агрессивных реагентов. Изготавливаются на основе минерального сырья и отличаются способностью сохранять без существенных нарушений свои функциональные свойства в разнообразных условиях службы при высоких температурах. Применяются для проведения металлургических процессов (плавка, отжиг.

Феррохром — сплав железа и хрома (около 60 %), применяется для легирования стали и сплавов. Основные примеси — углерод (до ~5 %), кремний (до 8 %), сера (до 0,05 %), фосфор (до 0,05 %). Получают при восстановлении достаточно богатых (с высоким содержанием оксида хрома и высоким отношением оксид хрома/оксид железа) хромитовых руд (или концентратов) углеродистым восстановителем (обычно кокс). Большая часть феррохрома в мире производится в Южной Африке, Казахстане (корпорация «Казхром» группы ENRC.

Агломерацио́нная фа́брика (аглофа́брика) — часть металлургического завода или горно-обогатительного комбината, на которой производят агломерат, подготавливают шихту к использованию в доменных печах. В составе металлургического комбината аглофабрику, наряду с фабриками окомкования и коксохимическими производствами, относят к группе цехов, обеспечивающих деятельность доменного цеха.

Электрокорунд (в американской литературе — алунд или алундум, от лат. alundum) — огнеупорный и химически стойкий сверхтвёрдый материал на основе оксида алюминия (Al2O3).

Чёрные мета́ллы (разг. черме́т) — железо и сплавы на его основе (стали, ферросплавы, чугуны). К чёрным металлам также зачастую относят ванадий, марганец и, иногда, — хром. Эти металлы используются главным образом при производстве чугунов и сталей. Чёрные металлы составляют более 90 % всего объёма используемых в экономике металлов, из них основную часть составляют различные стали. Основным элементом, придающим сплавам железа разнообразные свойства, является углерод.

Леги́рование (нем. legieren «сплавлять» от лат. ligare «связывать») — добавление в состав материалов примесей для изменения (улучшения) физических и/или химических свойств основного материала. Легирование является обобщающим понятием ряда технологических процедур, различают объёмное (металлургическое) и поверхностное (ионное, диффузное и др.) легирование.

Выщелачивание — в самом общем смысле перевод в раствор, как правило водный, одного или нескольких компонентов твердого материала. Под выщелачиванием понимают.

Ферросплавы — сплавы железа с другими элементами (Cr, Si, Mn, Ti и др.), применяемые главным образом для раскисления и легирования стали (напр., феррохром, ферросилиций). К ферросплавам условно относят также некоторые сплавы, содержащие железо лишь в виде примесей (силикокальций, силикомарганец и др.), и некоторые металлы и неметаллы (Mn, Cr, Si) с минимальным содержанием примесей. Получают из руд или концентратов в электропечах или плавильных шахтах (горнах).

Алюминотермия (алюмотермия; от лат. Aluminium и греч. therme — тепло, жар) — способ получения металлов, неметаллов (а также сплавов) восстановлением их оксидов металлическим алюминием.

Гро́хот — одно или несколько вибрационных сит (решёт) для разделения сыпучих материалов по размерам кусков или частиц (фракций). При механизации процесса — машина или аппарат. Получил своё название за характерный шум при работе.

Грануля́тор (окомкователь) — (англ. granulator, granulating mill, granulating machine, pellet-mill) устройство для грануляции (окомкования, пеллетизации, озернения, окускования) тонкоизмельченных материалов, способствующее увеличению производительности агломерационных машин, или производства сырых окатышей.

О́бжиг — тепловая обработка материалов или изделий с целью изменения (стабилизации) их фазового и химического состава и / или повышения прочности и кажущейся плотности, снижения пористости.

Кипя́щий слой создаётся в тех случаях, когда некоторое количество твёрдых частиц находится под воздействием восходящего потока газа (обычно воздуха) или смеси из газа и жидкости, благодаря чему твёрдые частицы находятся в парящем состоянии. Такая гетерофазная система ведёт себя подобно жидкости.

Плавка сплавов. Шихтовые металлические материалы. Химический состав передельных чугунов ГОСТ 805-80

Металлургия — отрасль производства, которая изготавливает промышленные металлы и сплавы. Ее конечная цель — получение расплава, отвечающего требованиям государственных стандартов, как по химическому составу, так и по механическим свойствам. Процесс выплавки имеет множество особенностей, каждая из которых сильно влияет на качество продукции. Одним из таких факторов являются исходные материалы или, другими словами, шихта.

Общие сведения

Шихта представляет собой набор компонентов, которые необходимы для выплавки сплава. Шихта загружается непосредственно внутрь печного оборудования. Химический состав ее разнообразен и зависит от конкретно выплавляемого материала.

В состав шихт могут входить как чистые металлы, так и отходы производства: бракованная продукция, стружка, отливки, прибыля и литники.

Помимо этого шихта содержит флюсы и шлаки. Шлаки попадают в шихту в результате загрязнения исходных материалов, в частности кремнеземом. При плавке он взаимодействует с чистым металлом, образуя оксиды железа, что и служит причиной образования естественного шлака.

Читайте также: Пескоструйный аппарат: какой лучше купить, рейтинг моделей

Флюсы представляют собой карнолиты, фториды и хлориды натрия или кальция. Их основное назначение в шихте — защита расплавленного металла от взаимодействия с воздушной средой. Газы, содержащиеся в воздухе, особенно водород и кислород, при попадании в расплав значительно снижают его механические свойства. Также данные процессы являются причиной неоднородности химического состава металла и, как результат, неравномерного распределения прочности по площади сплава.

Исходные данные для расчета шихты

Расчет шихты сводится к определению массы металлической завалки (шихты), необходимой для выполнения литейным цехом заданной ему программы, и определения состава шихты по принятому химическому составу жидкого металла с учетом угара элементов при плавке в вагранке.

Масса металлической завалки на программу литейного цеха складывается из следующих статей: массы годных отливок, выпускаемых цехом на заданный период; массы возврата (бракованных деталей, литников и прибылей); массы безвозвратных потерь (угар элементов), потерь металла при разливке (брызги, сливы, всплески и пр.).

Масса возврата может быть определена как сумма масс литников и бракованных отливок, обнаруженных в литейном цехе и цехе механической обработки. При плавке чугуна в вагранке безвозвратные потери принимают равными 4—5 % общей массы металлозавалки. Более точно их определяют в цехе, где рассчитывают шихту.

Виды шихт

В зависимости от типа получаемого сплава выделяют следующие разновидности шихтовых материалов:

- сталеплавильной металлургии.

- чугунолитейной металлургии.

- для металлургии цветных металлов.

Разберем теперь каждый пункт более подробно.

Чугунолитейное производство

Около 90% выплавки всего чугуна в России выполняется шихтами с использованием специальных печей — вагранок. Это вносит свои коррективы в химический состав шихтовых мемориалов, т. к. в среде присутствует избыточное количество газов.

Основными материалами шихт для чугунолитейного производства являются передельные и литейные чушковые чугуны, ферросплавы, отходы собственного производства.

Химический состав литейных чугунов регламентируется ГОСТом 4832-80. Их главная особенность — это высокий процентный состав кремния (до 3,5%). В зависимости от его содержания литейные чугуны подразделяют на марки. Также данный шихтовой материал включает в себя такие элементы как марганец (до 1,5%), фосфор (до 1,2%) и серу (до 0,05%). Масса одной чушки литейного чугуна не должна превышать 25 килограмм. Делается это для удобства транспортировки и загрузки шихты в печь.

Отличием передельных чугунных шихт (ГОСТ 805-75) от литейных является пониженное количество кремния в своем химическом составе, которое не превышает 1,3%. Такие чугуны отмечаются более высоким значением жидкотекучести, прочностных свойств и меньшей вероятностью образования отбела на поверхности металла. Недостатком же будет дополнительная необходимость в использовании ферросплавов.

Основное назначение ферросплавов при производстве чугунов — доводка сплава по составу, в частности по марганцу и кремнию. Одними из наиболее распространенных марок ферросилиция являются ФС45 и ФС75Л, включающие в своем составе соответственно 45 и 75% кремния. Остальная часть приходится на железо.

Около 75% шихт при изготовлении чугунов приходится на лом, который получается в результате отходов собственного производства или закупается на стороне. Существуют специальные стандарты (ГОСТ 2787-75), регулирующие состав вторичных отходов. В зависимости от этого лом подразделяется на определенные категории, и устанавливаются допустимые габариты и масса отдельных кусков.

Для вагранок основным материалом для топлива является шихта на основе каменноугольного литейного кокса. Согласно ГОСТ 3340-71 она подразделяется на 3 вида. Главным критерием здесь служит количество серы в составе и процент зольности. Содержание влаги во всех марках кокса не должно превышать 5%.

От доменного кокса литейная коксовая шихта отличается более высоким удельным весом, что означает наличие более высокой теплотворной способности. Как правило, в качестве флюсов применяют известковые породы, на 50% процентов состоящие из оксида кальция.

Читайте также: Что считается удельным весом и как его рассчитать по формулам

Сталелитейное производство

Шихта для плавки стальных сплавов преимущественно состоит из ферросплавов, флюсов, передельного коксового чугуна и стального лома.

Существует несколько принципиальных правил, которыми руководствуются при выборе материалов шихты:

- Шихта для сталей должна содержать минимальный процент легирующих элементов.

- Применение шихты известного происхождения. Пренебрежение данным пунктом отразится на точности химического состава полученного расплава.

- При кислом процессе выплавки (при котором огнеупорами печи служат кварцевый песок, шамотный или динасовый кирпич) необходимо использование шихтовых материалов, отличающихся пониженным содержанием серы и фосфора.

- Шихта не должна содержать следов ржавчины на своей поверхности и разнообразных неметаллических включений в своем составе (остатки формовочной смеси и песок).

- Компоненты ферросплавов должны быть предварительно просушены в термических печах для избежания попадания влаги в раскаленный расплав.

Наибольшее значение на свойства стали оказывает тип флюса. Как правило, флюсы представлены в виде известняка, плавикового шпата или шамотного боя. Наибольшее распространение в производстве получил известняк, процент содержания серы и фосфора которого не превышает 2%.

Химический состав металлургического известняка регламентирован стандартами. В него входят такие элементы как оксид кальция (до 55%), оксид марганца (до 3,5%), кремнезем (до 1%), оксид железа (до 0,4%), серы (до 0,15%) и фосфора (до 0,03%).

Использование известняка предусматривает отсутствие влаги в его составе, что является проблемой, т. к. он активно впитывает ее из окружающей среды даже при непродолжительном хранении.

При плавке стали в мартеновских печах в качестве окислителя помимо традиционного кислорода применяют железосодержащие руды, но при условии, что она не имеет кремнезема и фосфора в своем составе.

Шихтовые материалы для электроплавки стали. Металлическая часть шихты электроплавки стали

- Главная

- >

- Библиотека

- >

- Производство стали в ДСП

Основу шихты для электропечей составляет металлический лом: на 1 т выплавляемой в электропечах стали расходуется ~950 кг лома. Примерно треть этого количества составляют брак, литейные отходы, обрезь слитков, отходы при прокатке и ковке, а также стружка от обдирки слитков, т.е. собственные отходы металлургических заводов. Остальная часть складывается из отходов, возвращаемых заводами-потребителями, и лома, собранного отделениями предприятиями сборщиками лома, в том числе, и предприятиями Вторчермета.

Кроме того, в ограниченных количествах используется специально выплавляемая шихтовая заготовка — мягкое железо, а также передельный чугун и губчатое железо в виде металлизованных окатышей.

Металлический лом делится на две группы:

- нелегированные – группа А,

- легированные – группа Б отходы.

Нелегированный (углеродистый) лом не должен быть загрязнен цветными металлами (свинцом, цинком, оловом и др.), особенно никелем, медью и мышьяком, которые практически полностью переходят из шихты в металл и могут существенно влиять на его свойства. Нежелательно также, чтобы в углеродистых отходах содержалось >0,05% Р, так как удаление таких количеств фосфора увеличивает продолжительность окислительного периода, поэтому металлический лом должен быть отделен от лома цветных металлов и рассортирован по происхождению.

На заводах качественных сталей в электросталеплавильных цехах выплавляют сотни различных марок легированной стали. Часть из них содержит элементы, не поддающиеся окислению и трудно удаляемые при использовании обычных процессов. Отходы, содержащие такие элементы, могут быть использованы при выплавке стали определенного сортамента. Отходы легированных сталей должны быть рассортированы в группы марок, близких по составу, и храниться отдельно от других отходов. Отходы сложнолегированных сталей следует хранить помарочно.

Металлический лом должен иметь определенные габариты. Мелкий лом, как правило, более окислен, замусорен и загрязнен маслом. Значительная окисленность лома не позволяет точно оценить долю угара металла, в результате этого состав готовой стали может не соответствовать заданному. Разложение в зоне дуг ржавчины (гидрата оксида железа) и масла приводит к появлению в атмосфере печи атомарного водорода, интенсивно поглощаемого металлом.

Малая насыпная плотность мелкого лома не позволяет завалить в печь всю шихту в один прием, вследствие чего после расплавления первой порции шихты приходится производить подвалку. Это снижает производительность печи и увеличивает потери тепла.

Особые трудности представляет переплав стружки. Длинная витая стружка затрудняет загрузку; как правило, она сильно загрязнена маслом и уже на месте получения смешивается с отходами стали других марок, а часто и со стружкой цветных металлов. По этим причинам стружку следует переплавлять на заводах Вторчермета и электросталеплавильным цехам поставлять изготовленные из нее болванки с известным химическим составом. Стружка, поставляемая непосредственно в электросталеплавильные цеха, должна быть спрессована и обожжена.

Читайте также: Сталь 35Х: применение, ГОСТ, характеристики

Нежелательно, чтобы в шихте были чрезмерно крупные куски (бракованные слитки, недоливки и т. п.). В дуговой печи можно расплавлять крупногабаритный лом, но продолжительность плавления при этом увеличивается, длительное время приходится работать на высокой мощности, что снижает стойкость футеровки.

Для получения стали некоторых марок в составе шихты вводят предварительно выплавленную заготовку. Чаще всего эта заготовка представляет собой низкоуглеродистую сталь с ограниченным содержанием углерода, фосфора и серы, т. е. мягкое железо, полученное методом плавки на свежей шихте. Мягкое железо намного дороже углеродистого лома и его использование повышает себестоимость стали. Введение в шихту мягкого железа может быть оправдано только технологическими затруднениями при выплавке стали заданного состава.

В связи с дефицитом качественного лома для электроплавки в течение длительного времени изыскивают материалы, которые могли бы заменить лом. В частности, неоднократно предпринимались попытки заменить часть лома передельным чугуном. Однако все эти попытки были безуспешны. При переделе чугуна на сталь необходимо окислить значительное количество углерода, кремния, фосфора, а электропечи плохо приспособлены для проведения окислительных процессов.

Для плавки стали в дуговых печах все более широкое применение находит губчатое железо в виде металлизованных окатышей (90— 95 % Feобщ, 85—90 % Feмет). Преимуществами применения губчатого железа вместо скрапа и лома являются:

- однородность и надежность контроля химического состава,

- низкое содержание цветных металлов,

- возможность непрерывной автоматической загрузки в печь,

- повышение производительности печи, уменьшение уровня шума во время плавления.

Эти преимущества компенсируют недостатки использования губчатого железа — повышение расхода электроэнергии, обусловленное ростом расхода извести для нейтрализации пустой породы губчатого железа и, следовательно, увеличение количества шлака в печи.

- ← Раздел 4.3

- Раздел 4.3.2 →

Значение слова Шихта по словарю Брокгауза и Ефрона:

Шихта — совокупность материалов, подлежащих переработке данным заводским процессом. Ш. основной мартеновской печи состоит, например, из известных количеств чугуна, железной и стальной ломи и известняка. Ш. для вагранки представляет известные количества разных марок чугунов, кокса и флюса. От состава Ш. зависит состав получаемого продукта, расход горючего, продолжительность операции, стоимость ее и т. д. Ш. некоторых производств, например тигельного, на многих заводах считается секретной. В прежнее время наиболее выгодную Ш. находили эмпирическим путем, частью с помощью проб в малом виде (см. Пробирное искусство), частью путем ряда прямых плавок. Ныне Ш. рассчитывается на основании химического состава как конечных продуктов, которые хотят получить, так и имеющихся материалов. Ш. рассчитывается так, чтобы превышение ценности получаемого продукта над ценностью материалов было наибольшим. Так, если имеется возможность при известной Ш. выплавлять чугун высокого качества, по рыночной цене, выше на a

чугуна, получаемого при другой Ш., но это сопряжено с применением руды, падающей на пуд чугуна больше, чем

a

, то, очевидно, вторая Ш. выгоднее. Поэтому Ш. нужно часто пересчитывать, в особенности при наличности разнообразных материалов. Расчет Ш. по Мразеку основан на том предположении, что основания и кремнезем в шлаках образуют чисто химические соединения и что основания могут замещать одно другое, если количества их пропорциональны их эквивалентам. расчет этот, очевидно, чисто стехиометрический. Ход расчета, например, для доменного производства таков: сначала выписывают анализы руд, флюсов и золы горючего, определяют сумму веществ, уходящих из них в шлаки, количество железа и марганца, содержащееся в материалах. последние цифры определяют отношение количества шлака к количеству чугуна. Далее определяют количество кислорода в каждом из веществ, уходящих в шлак, полное количество его в основаниях (

B

) и полное количество его в кремнеземе (

S

). Отсюда легко определить для каждого вещества избыток кислорода оснований (β.) или кислорода кремнезема . для того шлака, который желают получить. Еще лучше вывести . и ., т. е. количество каждого вещества, которое надо прибавить, чтобы вывести в Ш. 1 весовую единицу избыточного кислорода соответственно оснований и кремнезема. Вообще при получении силиката с отношением кислорода оснований к кислороду кремнезема, равным

n

, имеем выражения: .[

B —

(

S

/

n

)] и . . .

S — nB

). Баллинг дал следующие очень удобные таблицы: весовая часть кремнезема требует весовых частей для:

| Однокремнеземика | Полуторакремнеземика | Двукремнеземика | |

| Извести | 1,82 | 1,21 | 0,90 |

| Магнезии | 1,30 | 0,86 | 0,86 |

| Глинозема | 1,11 | 0,74 | 0,74 |

| Закиси железа | 2,33 | 1,55 | 1,55 |

| Закиси марганца | 2,30 | 1,54 | 1,54 |

Весовая часть основания требует весовых частей:

| Однокремнеземика | Полуторакремнеземика | Двукремнеземика | |

| Извести | 0,55 | 0,82 | 1,10 |

| Магнезии | 0,77 | 1,15 | 1,54 |

| Глинозема | 0,90 | 1,35 | 1,80 |

| Закиси железа | 0,42 | 0,64 | 0,85 |

| Закиси марганца | 0,43 | 0,70 | 0,86 |

Полученные величины показывают, какими количествами какого вещества можно замещать одним другое, причем шлак будет той же степени кислотности. На основании этих величин и ведут расчеты Ш., причем стараются выбрать ее так, чтобы шлак был соответствующий данному сорту чугуна (приблизительно к имеющимся опытным данным, известной степени плавкости и т. д., см. Шлаки), чтобы не было чересчур много шлаков, чтобы не ввести в Ш. много фосфора, серы и т. д., чтобы, наконец, чугун получился возможно дешевле и т. д. Понятно, что все эти вычисления все же приблизительны: средние составы материалов все же отличны от постоянно меняющихся действительных, часть железа, марганца, фосфорной кислоты и серы уходит в шлак. последние два элемента кислоты и связывают основания. Платц обратил внимание на то, что шлаки одинаковой степени кислотности обнаруживают разные степени плавкости в зависимости от разных комбинаций в них оснований, и на то, что температура плавления шлака по мере возрастания в нем количества глинозема достигает минимума тем раньше, чем больше в нем кремнезема, предложил основываться при расчете Ш. главнейше на отношении суммы оснований к сумме кремнезема и глинозема. При этом необходимо следить за тем, чтобы взаимное отношение количеств последних не выходило из пределов, допускаемых практикой. При этом принимают, что в шлак уходит 1/3—1/2закиси марганца Ш.. сернистый кальций причисляют к основаниям. Основанные на аналогичных соображениях расчеты Ш. различных производств ныне совершенно вытесняют прежний рецептурный или, вернее, поваренный метод расчета Ш. Как пример Ш. ниже приведены данные Саткинских доменных печей: руды в сумме 10260 пудов, флюса 810 пудов, угля древесного 5400 пудов. все это разделено на 270 колош Ш. 38 пудов бакальской руды, 7 1/2 пудов ельничной руды, 4 1/2 пуда флюса. состав руды ельничной (обожженной): влаги 0,473, летучих веществ 1,056, Fe 2O3 — 82,648, FeO — 0,685, SiO2 — 6,021, Fe — 57,85, Al2O3 — 4,414, Mn3O4 — 2,39, CaO — 1,32, MgO — 1,36, P — 0,017. Состав бакальской руды обожженной: влаги 0,68, летучих веществ 1,51, Fe 2O3 — 78,04, SiO2 — 8,48, Al2O3 — 6,18, Mn3O4 — 3,27, CaO — 1,11, MgO — 0,589, P — 0,005, Fe — 54,63. Состав флюса: летучих веществ 47, CaO — 30,04, MgO — 21,17, .Al 2O3+Fe2O3 — 1,74, SiO2 — 0,07. Отношение веса шлаков к весу чугуна — 0,32. Состав чугуна: Si — 1,08. Mn — 1,39, P — 0,043, Gr — 3,63, C химического — 1,41. Состав шлака: SiO 2 — 54,90, Al2O3 — 7,43, Mn3O4 — 6,15, CaO — 16,44, MgO — 13,28, P — 0,031, S — 0,013, FeO — 1,52 — шлак близок к полуторакремнеземику. А. Митинский.

Δ..

Шихта

[burden; charge] — смесь материалов, загруж. в металлургии, печь и др. агрегаты для получ. конечных продуктов (напр., металла, штейна) с зад. химич. составом, и уровнем св-в. В состав металлургич. ш. входят руда, концентрат, флюс, кокс или уголь и оборотные материалы: пыль, шлак, съемы и др. Шихт, материалы ж.-д. транспортом подают в закрытый склад и разгружают в железобетонные отсеки, бункеры, на шихт, дворе. Ш. загруж. в агрегат либо в виде однородной смеси (порошк., куск., брикетиров.), приго-товл. вне агрегата, либо порциями, сост. из отд. компонентов ш., хранящ. на шихт, дворах: доменная шихта [burden] — ш. для получ. чугуна или ферросплавов в дом. печи; содержит в основном железорудное сырье, кокс и флюсы; мартеновская шихта [open-hearth charge] — ш., для перераб. в мартен, печи; содержит, в основном, перед, чугун, лом, железную руду и флюсы; металлизованная шихта — ш. (преимущ. в виде окатышей), получ. вос-становл. жел. руды (концентрата, окатышей) газом или углеродом при t Сталь, выпл. из м. ш., отличается от стали из скрапа стабильным и существ, меньшим содерж. примесей (S и Р — в 1,5-2 раза; Си, Sb и As — 3—5 раз; Sn — в состава металлиз. сырья облегчает выплавку стали с химич. составом в узких пределах, способст. сниж. газонасыщ. стали, обеспеч. повыш. ме-ханич. св-ва стали, что особ, проявл. с увелич. содерж. углерода. Сталь из м. ш. при той же тв. обладает более вые. знач. удар. вязк. Напр., канатная сталь, выплавл. из металлиз. сырья, имеет лучшие пластич. св-ва (относит, удлин. и сужение, число скручиваний) и повыш. усталостную прочн.; металлическая шихта — ш., сост. целиком из тв. металлов и сплавов (из чугуна, лома, вторичных металлов и т.д.); офлюсованная шихта — аг-лошихта, в состав к-рой введена известь для частич. или полного офлюсов. SiO2 или А12О3; первородная шихта — метал-лич. ш., получ. переплавом исх. материалов (руды или продуктов ее прям, восст.) без ис-польз. стального лома. Отличит, черта — вые. чистота по примесям, гл. обр. S, P и цв. металлов. Использ. в произ-ве высококач. стали; сталеплавильная шихта — ш., подлеж. перераб. в сталепл. печах; содержит в основном передельный чугун, лом, железную руду и флюсы; угольная шихта — смесь углей разных марок в определ. соотн. для получ. кокса соответст. кач-ва. состав у. ш. подбир. на основе спек, и коксуем, углей отд. марок, тех-нич. анализа, а тж. с учетом особенностей тех-нологич. св-в угольных смесей (напр., величины давл. распирания, конечной усадки и др.). Приблизит, массовая доля спекающихся углей должно быть > 66-68 %, толщина пластич. слоя у. ш. 16—20 мм, выход летучих вещ-в 25-28 %, зольн.

Металлическая шихта как источник оксидных неметаллических включений

Составление шихты — подбор материалов, обеспечивающих их в процессе плавки в вагранке заданный химический состав чугуна и нужные механические показатели прочности при минимальной стоимости жидкого металла. В табл 10 приведены марки и составы серого чугуна, применяемого для наиболее характерных отливок в основных отраслях машиностроения. По ней технологи в соответствии с условиями работы отливки в машине выбирают пределы отклонений основных элементов в чугуне и определяют химический состав отливки. Этот состав корректируют в каждом отдельном случае в зависимости от условий и характера производства, исходных материалов, условий изготовления отливки (формовка по-сырому, по-сухому, литье в кокиль и т.п.).

Читайте также: Какой металл горит зеленым пламенем. От чего зависит цвет огня

Общие сведения

Шихта представляет собой набор компонентов, которые необходимы для выплавки сплава. Шихта загружается непосредственно внутрь печного оборудования. Химический состав ее разнообразен и зависит от конкретно выплавляемого материала.

В состав шихт могут входить как чистые металлы, так и отходы производства: бракованная продукция, стружка, отливки, прибыля и литники.

Помимо этого шихта содержит флюсы и шлаки. Шлаки попадают в шихту в результате загрязнения исходных материалов, в частности кремнеземом. При плавке он взаимодействует с чистым металлом, образуя оксиды железа, что и служит причиной образования естественного шлака.

Флюсы представляют собой карнолиты, фториды и хлориды натрия или кальция. Их основное назначение в шихте — защита расплавленного металла от взаимодействия с воздушной средой. Газы, содержащиеся в воздухе, особенно водород и кислород, при попадании в расплав значительно снижают его механические свойства. Также данные процессы являются причиной неоднородности химического состава металла и, как результат, неравномерного распределения прочности по площади сплава.

Чем опасна для организма шихта

Основным источником негативного воздействия на здоровье человека выступает SiO2. Двуокись кремния – это кварцевый песок, выступающий базовым компонентом стекольной шихты. Наибольшую опасность в производстве стекла представляют операции с высокой запыленностью: сушка, дробление и просев. Уровень пыли в них достигает 50, а при ручном просеве 100 мг/м3. Сама пыль не так страшна, как опасна свободная двуокись кремния. Она составляет 75% пылевой завесы и способна вызывать силикоз у рабочих.

Также работа с шихтой связана с риском – нужно строго соблюдать технологию подготовки шихты, а также требуется надзор техники безопасности. Что бывает, когда такой контроль ослабевает смотрите на видео.

Видео – взрыв печки при неправильной загрузке шихты:

Виды шихт

В зависимости от типа получаемого сплава выделяют следующие разновидности шихтовых материалов:

- сталеплавильной металлургии.

- чугунолитейной металлургии.

- для металлургии цветных металлов.

Разберем теперь каждый пункт более подробно.

Чугунолитейное производство

Около 90% выплавки всего чугуна в России выполняется шихтами с использованием специальных печей — вагранок. Это вносит свои коррективы в химический состав шихтовых мемориалов, т. к. в среде присутствует избыточное количество газов.

Основными материалами шихт для чугунолитейного производства являются передельные и литейные чушковые чугуны, ферросплавы, отходы собственного производства.

Химический состав литейных чугунов регламентируется ГОСТом 4832-80. Их главная особенность — это высокий процентный состав кремния (до 3,5%). В зависимости от его содержания литейные чугуны подразделяют на марки. Также данный шихтовой материал включает в себя такие элементы как марганец (до 1,5%), фосфор (до 1,2%) и серу (до 0,05%). Масса одной чушки литейного чугуна не должна превышать 25 килограмм. Делается это для удобства транспортировки и загрузки шихты в печь.

Отличием передельных чугунных шихт (ГОСТ 805-75) от литейных является пониженное количество кремния в своем химическом составе, которое не превышает 1,3%. Такие чугуны отмечаются более высоким значением жидкотекучести, прочностных свойств и меньшей вероятностью образования отбела на поверхности металла. Недостатком же будет дополнительная необходимость в использовании ферросплавов.

Читайте также: А 12 расшифровка – Сталь конструкционная повышенной обрабатываемости резанием А12 — характеристики, свойства, аналоги

Основное назначение ферросплавов при производстве чугунов — доводка сплава по составу, в частности по марганцу и кремнию. Одними из наиболее распространенных марок ферросилиция являются ФС45 и ФС75Л, включающие в своем составе соответственно 45 и 75% кремния. Остальная часть приходится на железо.

Около 75% шихт при изготовлении чугунов приходится на лом, который получается в результате отходов собственного производства или закупается на стороне. Существуют специальные стандарты (ГОСТ 2787-75), регулирующие состав вторичных отходов. В зависимости от этого лом подразделяется на определенные категории, и устанавливаются допустимые габариты и масса отдельных кусков.

Для вагранок основным материалом для топлива является шихта на основе каменноугольного литейного кокса. Согласно ГОСТ 3340-71 она подразделяется на 3 вида. Главным критерием здесь служит количество серы в составе и процент зольности. Содержание влаги во всех марках кокса не должно превышать 5%.

От доменного кокса литейная коксовая шихта отличается более высоким удельным весом, что означает наличие более высокой теплотворной способности. Как правило, в качестве флюсов применяют известковые породы, на 50% процентов состоящие из оксида кальция.

Сталелитейное производство

Шихта для плавки стальных сплавов преимущественно состоит из ферросплавов, флюсов, передельного коксового чугуна и стального лома.

Существует несколько принципиальных правил, которыми руководствуются при выборе материалов шихты:

- Шихта для сталей должна содержать минимальный процент легирующих элементов.

- Применение шихты известного происхождения. Пренебрежение данным пунктом отразится на точности химического состава полученного расплава.

- При кислом процессе выплавки (при котором огнеупорами печи служат кварцевый песок, шамотный или динасовый кирпич) необходимо использование шихтовых материалов, отличающихся пониженным содержанием серы и фосфора.

- Шихта не должна содержать следов ржавчины на своей поверхности и разнообразных неметаллических включений в своем составе (остатки формовочной смеси и песок).

- Компоненты ферросплавов должны быть предварительно просушены в термических печах для избежания попадания влаги в раскаленный расплав.

Наибольшее значение на свойства стали оказывает тип флюса. Как правило, флюсы представлены в виде известняка, плавикового шпата или шамотного боя. Наибольшее распространение в производстве получил известняк, процент содержания серы и фосфора которого не превышает 2%.

Химический состав металлургического известняка регламентирован стандартами. В него входят такие элементы как оксид кальция (до 55%), оксид марганца (до 3,5%), кремнезем (до 1%), оксид железа (до 0,4%), серы (до 0,15%) и фосфора (до 0,03%).

Использование известняка предусматривает отсутствие влаги в его составе, что является проблемой, т. к. он активно впитывает ее из окружающей среды даже при непродолжительном хранении.

При плавке стали в мартеновских печах в качестве окислителя помимо традиционного кислорода применяют железосодержащие руды, но при условии, что она не имеет кремнезема и фосфора в своем составе.

Шихта для коксования

Это фактически смесь измельченного угля различных марок. Их соотношение определяется конечным продуктом, а именно коксом заданного качества. Оптимальный состав шихты для коксования подбирается по техническому анализу сырья и ряду его характеристик:

Читайте также: Виртуальная лаборатория ВиртуЛаб

- спекаемость;

- коксуемость;

- конечная усадка;

- давление распирания и прочие.

Оптимальная шихта редко остается строго фиксированной по составу. Это видно на примере получения металлургического кокса. Тут, под уголь кс в шихте для коксования отводится 10 – 15%. Еще 2 – 4% приходится на спекающуюся добавку. Остальной состав включает такие сорта угля:

- газовый – 45 – 55%;

- жирный – 17 – 25%;

- отощенно-спекающийся – остальное.

На сегодня, подобный состав характеризуется недостаточной коксуемостью. Оптимизировать спекаемость позволяет ввод органических добавок – каменноугольного пека, например.

Стекольная шихта

Данный прекурсор представляет смесь, включающую одновременно сыпучие и жидкие компоненты, а также микродобавки. Отличается шихта для стекла исключительными требованиями к дозировке составляющих, а также однородности химического и гранулометрического состава. Среди элементов, входящих в состав шихты могут присутствовать:

- измельченный бой стекла;

- песок;

- сода;

- мел;

- селитра;

- полевой шпат;

- глинозем;

- доломит.

Это только сыпучие компоненты. Жидкими составляющими стекольной шихты выступают вода или мазут. В качестве микродобавок применяют оксид кобальта, селен. Их вводят, как заранее подготовленную смесь с наполнителем.

Стекольная шихта для производства хрусталя

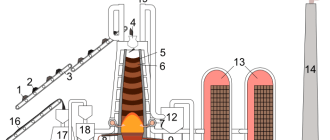

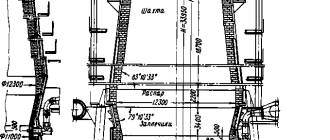

Отдельно стоит рассмотреть оборудование для загрузки стекольной шихты. Оно представляет целую станцию, состоящую из ряда узлов:

- конусная приемная воронка с уплотнителем;

- комплекс для разрезания мешка – удерживающая решетка и нож;

- вибратор, обеспечивающий дебалансировку;

- подъемно-транспротный конвейер;

- завалочная машина.

Когда загрузчик полностью заполнен, шихта переводится в карманный отдел плавильной печи.

Посмотрите интересное видео о том, как производят стекло:

Металлизированная и металлическая шихта

Использование прекурсора конкретного состава сказывается на свойствах конечного продукта, как было указано ранее. Например, в сталеплавильном производстве, нередко используют метализированную шихту. Сталь, полученная на ее основе, превосходит метал из скрапа стабильностью состава и существенно пониженным содержанием примесей. В частности, удается снизить вдвое концентрацию таких вредных для стали элементов, как сера и фосфор, увеличивающих хрупкость металла. Получают металлизированную шихту восстановлением железной руды углеродом или газом при температуре меньшей точки плавления железа.

Альтернативно, в мартеновскую печь загружают металлическую шихту. Ее основу составляют:

- чугун – твердый или жидкий;

- стальной лом.

Важно чтобы марка металлолома соответствовала выплавляемому продукту. Если в производстве стали задействовано большое количество жидкого чугуна, в состав шихты требуется ввести окислители

Это может быть специальный мартеновский агломерат, например. Также в роли оксилителя выступают: железная руда или окатыши.

Сталеплавильное производство

Рассмотренная ранее металлическая шихта – один из четверки компонентов прекурсора для производства стали. Также туда входят:

- флюс – шлакообразующие вещества;

- окислители;

- дополнительные составляющие – раскислители, науглероживатели и легирующие добавки.

Подобный состав шихты литья 40гмфр – высокопрочной конструкционной стали и других марок этого металла. Дополнительно, в состав входят флюсы или плавни. Это шлакообразующие вещества, под которые, выполняя расчет шихты для стали необходимо учитывать тип футеровки печи:

- Кислая. Под такую мартеновскую печь шлакообразующими веществами могут быть кварцевый песок, а также битый кирпич – шамотный или динасовый – см. лом огнеупоров.

- Основная. Тут в качестве флюса выступает, боксит, известняк или плавиковый шпат.

Так выглядит флюсовый известняк

Под окислители используют кислородсодержащие материалы: железная руда, специальные агломераты, а также окалина. Их задача катализировать окислительные процессы. Альтернативно, интенсифицировать окисление позволяет продувка металла кислородом в газообразном состоянии.

Соответственно, класс науглероживателей образуют углеродсодержащие материалы. Они могут использоваться как на стадии приготовления шихты, так и вводиться непосредственно в жидкий металл. Этот, преимущественно кокс, а также лом электродов

Читайте также: Как правильно залудить паяльник видео

Важное качество науглероживателя – чистота по вредным примесям. Особенно это относится к содержанию серы и золы

Раскислителями в подготовке шихты выступают ферросплавы, а также металлический хром, алюминий, марганец и прочие элементы.

Шихта для производства хрома

Прекурсор используется в производстве металлического Cr. Составными материалами выступают:

- концентрат и окись хрома;

- натриевая селитра;

- порошок из первичного Al.

Аналогично этому составляется шихта для плавки ферросплавов фнх или азотированного феррохрома. Дополнительным ее компонентом выступает хромистый шлак. Материал измельчают до фракции 0.3 – 0.8 мм и применяют как балласт при выплавке.

Флюс под такую шихту выбирается на основе трех условий:

- повышение активности окиси хрома, способствующее его извлечению;

- снижение вязкости глинозема;

- улучшение кинетики процесса.

Этим требованиям соответствует известь, с содержанием СаО более 90%. Ее предварительно измельчают до фракции 3 мм.

Источник https://kartaslov.ru/%D0%BA%D0%B0%D1%80%D1%82%D0%B0-%D0%B7%D0%BD%D0%B0%D0%BD%D0%B8%D0%B9/%D0%A8%D0%B8%D1%85%D1%82%D0%B0

Источник https://pressadv.ru/stali/metallicheskaya-shihta.html

Источник https://burforum.ru/obrabotka-stali/sostav-shihty-dlya-vyplavki-chuguna.html