Машиностроение и механика

Проектирование доменных цехов: основы проектирования, характеристика цехов, система шихтоподачи.

| Article Index |

|---|

| Проектирование доменных цехов: основы проектирования, характеристика цехов, система шихтоподачи. |

| Порядок разработки проекта |

| Основные части проекта |

| Проектные решения для доменных печей и условий их работы |

| Планировка доменных цехов |

| Цехи с островным расположением печей |

| Система шихтоподачи |

| Бункерная эстакада |

| Подача шихты на колошник |

| Подача материалов к колошниковому подъему |

| Подача материалов к конвейерному колошниковому подъему |

| Грохоты и питатели |

| All Pages |

Основы проектирования

Проект и принципы проектирования

Проект – это комплекс проектной документации содержащей проектные решения по вопросам технического, организационного, социального и экономического характера, обеспечивающий строительство и эксплуатацию доменного цеха на более высоком уровне в сравнении с действующими передовыми доменными цехами.

· Одностадийное. Применяется для небольших объектов и чаще всего по типовым проектам.

· Двухстадийное. Применяется для более сложных объектов. Первая стадия – собственно проект, включающий принципиальное решение по основным вопросам сооружения, строительства и эксплуатации доменного цеха.

Вторая стадия – рабочая документация, которая конкретизирует основные проектные решения, принятые в проекте, и позволяет менять некоторые общие проектные решения.

Практикой проектирования и сооружения доменных цехов определены основные принципы проектирования, которые позволяют:

1. достичь высокого технического уровня строительства и эксплуатации доменных цехов;

2. обеспечить минимальные капитальные затраты;

3. наибольшую экономическую эффективность;

4. наиболее оптимальное решение в вопросах экологии, охраны труда и социальные вопросы.

1.) Принцип объективности. Этот принцип выражает необходимость объективной оценки необходимости сооружения доменного цеха, возможности реализации этого проекта и высокой экономической эффективности. Необходимость сооружения проекта обуславливается, прежде всего, потребностью чугуна в данном экономическом районе. Возможность сооружения доменного цеха определяется конкретными местными условиями, т.е. наличием энергоресурсов, материальных ресурсов и др. А высокая экономическая эффективность определяется сроками окупаемости капитальных вложений. Проект разрабатывается и осуществляется при положительных ответах на все три вопроса.

2.) Принцип прогрессивности. Этот принцип выражает необходимость использования современных прогрессивных методов строительства и эксплуатации доменных цехов. В каждом проекте должна быть полная и частичная новизна, новейшие достижения науки и техники и использование передового опыта в сооружении и эксплуатации доменных печей на передовых предприятиях.

3.) Принцип перспективности. Он определяет необходимость предусматривать возможности дальнейшего развития доменного цеха. Эти возможности закладываются в следующих решениях:

· резервирование площадей под сооружение новых объектов;

· планировка размещения основного технологического оборудования должна позволять увеличение объема и производительности действующих доменных печей;

· резервирование мощностей основного оборудования, которое позволит увеличивать производительность всех систем.

4.) Принцип комплексности. Данный принцип выражает необходимость комплексного решения вопросов как эксплуатации доменных печей в составе доменного цеха так и эксплуатации доменного цеха в составе комбината, а также комплексное использование рудных материалов содержащих не один, а несколько металлов.

5.) Принцип нормативности. Этот принцип обязывает широко использовать узаконенные нормативные и регламентирующие решения, выполненные в виде типовых проектов с использованием определенных норм и правил, технических условий и стандартов, которые обеспечивают не только высокий технический уровень проекта, но и сокращение капитальных затрат и повышение скорости их окупаемости. Как правило эти типовые решения проверены на практике и показали высокую эффективность их использования.

6.) Принцип экономичности. Принцип обязывает разрабатывать конкурирующие варианты, что обеспечивает снижение капитальных затрат и затрат по эксплуатации и производству. Экономическая эффективность выражается в следующих параметрах:

· относительная или сравнительная эффективность:

где К – капитальные затраты;

Е – нормативный коэффициент (Е = 0,12);

С – себестоимость продукции;

Т – транспортные расходы.

при сроках окупаемости более 8 лет проект не разрабатывается.

7.) Принцип территориальности. Он обязывает учитывать природные условия местности, где располагается доменный цех.

1. Климатические условия (средняя температура, количество осадков, роза ветров);

2. Инженерно-геологические условия (характер грунта и его несущая способность, наличие и уровень расположения грунтовых вод и характер их движения, сейсмичность).

8.) Принцип долговечности. Данный принцип имеет особое значение при разработке проектов доменных цехов. Доменные печи требуют очень высокого ресурса надежности в работе и долговечности всего оборудования обслуживающего доменную печь, т.к. даже незначительные (по времени) остановки доменной печи приводят к снижению эффективности работы и что не менее важно это нарушение режима работы в смежных цехах.

9.) Принцип безопасности. Он выражает необходимость создания безопасных методов работы обслуживающего персонала и предупреждающих возникновение профессиональных заболеваний, травматизма, а также обеспечивающий необходимые бытовые условия для персонала доменного цеха.

10.) Принцип эстетичности. Данный принцип определяет необходимость создания благоприятных внешних условий, способствующих нормальному выполнению функций каждого работника цеха. Это касается архитектуры, оборудования рабочих мест, а также комнат отдыха для рабочих.

Материалы для проектирования

В качестве материалов для проектирования используются:

· Обобщенный опыт строительства и эксплуатации доменных цехов на ведущих предприятиях всех развитых государств;

· Новейшие научные разработки в области проектирования строительства и эксплуатации доменных печей, а также изобретения и новые технологические приемы;

· Перспективные планы развития в целом всей отрасли, а также отдельных экономических районов. Планы технического перевооружения и развития отдельных предприятий;

· Нормативные материалы и типовые проекты.

Порядок разработки проекта

1.3.1 Обоснование проектирования и строительства доменного цеха.

Обоснование составляется (прорабатывается) в составе схемы развития металлургической компании и выполняется как общероссийскими, так и зарубежными проектными организациями. Обоснование строительства базируется на комплексном подходе с учетом развития смежных производств (состав и объем производства доменного цеха определяет состав и объем производства фабрик окускования и само зависит от объема производства сталеплавильных цехов). Особо решаются вопросы обеспечения цеха топливом и другими энергоресурсами. определяются источники снабжения сырьем, топливом, рассчитываются их удельные расходы, определяется состав цеха, его производственная программа, количество и конструкция основных агрегатов, система транспорта, решения по организации и технологии строительства. Прорабатываются вопросы защиты окружающей среды, экономики и управления.

В обосновании также выполняются расчеты по целесообразности и экономической эффективности реконструкции действующих агрегатов. В качестве обоснования реконструкции могут выступать требования:

· Улучшение технико-экономических показателей работы агрегата;

· Повышение качества продукции;

· Улучшение условий работы обслуживающего персонала;

· Защита окружающей среды.

1.3.2 Задание на проектирование

Задание составляется заказчиком на основании решений, принятых в обосновании. В задании разрабатываются следующие вопросы:

· Объем производства и сортамент продукции;

· Состав доменного цеха, объем и конструкция доменных печей, а также расчет количества основного технологического оборудования;

· Источники сырых материалов и топлива, показатели их качества, расчет в потребности сырья и топлива;

· Технические условия для подсоединения к источникам электро и теплоснабжения;

· Использование новейших научно-исследовательских и конструкторских разработок в области технологии и конструкции оборудования;

· Разработка заданий на проектирование, изготовление и опробирование нестандартного оборудования;

· Необходимость проведения дополнительных научных исследований и изысканий в области технологии и конструкции агрегата (заказчик предоставляет проектанту все необходимые отчеты и материалы по научно-исследовательским работам);

· В задании точно оговаривается место строительства цеха или доменной печи и необходимые геологические изыскания.

Задание на проектирование подвергается экспертизе и последующему утверждению той же организацией, которая будет утверждать проект доменного цеха (обычно это департамент промышленности).

1.3.3 Разработка проекта

Для проектирования выбирается (назначается) генеральный проектировщик в качестве которого обычно выступают государственные институты по проектированию металлургических заводов (ГИПРОМЕЗ) с назначением главного инженера проекта.

На основе задания на проектирование разрабатываются основные принципиальные решения по основным разделам проекта. Такими основными разделами являются:

· Технологический, который составляется изначально и определяет основные элементы технологии доменной плавки, а также основные объемно планировочные решения. Все остальные части проекта разрабатываются с учетом реализации основных положений технологической части;

· Проектно-сметная документация, в которой на основе обобщенных данных оценивается стоимость работ по сооружению и эксплуатации предприятий.

Проект состоит из пояснительных записок, расчетов, схем, чертежей. В проекте выполняются балансовые расчеты по железу, энергетике, водоснабжению и др.

1.3.4 Разработка рабочей документации

При разработке рабочей документации разрабатываются рабочие чертежи по строительству, монтажу оборудования. Составляются уточненные сметные расчеты, уточняются объемы производства и сортамент продукции, конструкции основных агрегатов и оборудования с учетом тех дополнительных научных разработок и экспериментальных исследований, которые были оговорены в задании на проектирование.

Основные части проекта

Основными частями проекта являются:

Технологическая часть. Эта часть изначально разрабатывается и включает в себя решение последующих вопросов:

· Количество и объем доменных печей;

· Основные конструкции доменных печей;

· Расчет удельных расходов шихтовых материалов (рудных, флюсовых, кокса) на основе составления материальных и тепловых балансов;

· Показатели качества чугуна и другой продукции;

· Показатели качества шихтовых материалов;

а) рудные материалы – лучше использовать один рудный материал (моношихта), — агломерат с содержанием железа не менее 58 %, спеченный из 100 % концентрата такой основности, которая бы обеспечивала полный вывод флюса из шихты (на практике используют в небольших количествах окатыши для корректировки основности шлака), содержание мелких фракций должно быть не более 8 %. Агломерат должен иметь высокую однородность по химсоставу.

б) кокс – минимальное содержание серы и золы, максимальная прочность. Кокс должен быть сухого тушения, что обеспечивает стабильность по содержанию влажности кокса. Прочность кокса оценивается несколькими показателями. В холодном состоянии М25 (М40) не менее 88-90 % (86-88 %) и М10 не более 6-8 %. В горячем состоянии качество кокса оценивается с использованием показателей CSR (горячая прочность) не менее 55-60 % и CRI (реакционная способность) не более 25 %.

· Основные элементы технологии доменной плавки. Принимая параметры дутьевого режима необходимо учитывать: теоретическую температуру горения, оптимальную для данной печи, выбранную температуру дутья, вид и количество вдуваемого дополнительного топлива и влияние этих видов топлива на теоретическую температуру горения и затем рассчитывается содержание кислорода в дутье;

· Выбор основного технологического оборудования доменного цеха;

· Разработка технологической схемы работы доменного цеха (транспортные системы грузопотоков, т.е. уборка продуктов плавки (чугуна и шлака) и системы транспорта шихтовых материалов.

· Расчет количества и выбор грузоподъемных механизмов;

· План доменного цеха и размещение оборудования;

· Объемно-планировочное решение доменного цеха.

Транспорт доменного цеха. В настоящее время основным видом транспорта являются железнодорожный транспорт, основным достоинством которого является универсальность (чугуновозы, шлаковозы, думпкары). Недостатками рельсового транспорта являются:

· Очень низкая маневренноть;

· Высокие удельные капитальные затраты и эксплуатационные расходы;

· Большие площади под железнодорожные пути, что увеличивает протяженность всех коммуникаций доменного цеха и ведет к удорожанию строительства. Поэтому при сооружении новых предприятий в максимальной степени предусматривается использование других видов транспорта (конвейерного и др.).

Значительному упрощению грузопотоков способствует бесковшевая уборка шлака.

Энергохозяйство. В данной части разрабатываются вопросы электроснабжения, водоснабжения, а также газового и теплосилового хозяйств.

Электроснабжение –система включает в себя: цеховую подстанцию (одну или несколько); распределительные пункты; потребители электроэнергии.

Учитывая непрерывность производства, а также тяжелейшие последствия, вызываемые обесточиванием систем жизнеобеспечения основных агрегатов, система электроснабжения доменного цеха имеет и некоторые особенности:

· Обязательное наличие двух независимых источников питания, обычно первый источник – собственная электроцентраль ТЭЦ, второй источник – внешний (высоковольтная линия электропередачи);

· Трансформаторные подстанции имеют два и более трансформаторов, каждый из которых обеспечивает гарантированное снабжение электроэнергией основных потребителей;

· Для потребителей постоянного тока на одном из распределительных пунктов устанавливаются источники постоянного тока, как правило – это механические преобразователи. Для питания осветительных приборов подается напряжение 220 В от одного или нескольких пунктов;

Газовое хозяйство . В данном разделе определяется максимальный расход газообразного топлива, кислорода на обогащение дутья, рассчитываются протяженность и размеры газопроводов, также определяется расход кислорода на технические нужды и централизованная подача его к печам.

Теплосиловое хозяйство . Данный пункт включает в себя проектные решения по обеспечению доменных печей дутьем, централизованную подачу воздуха к воздухонагревателям, обеспечение доменного цеха паром, очистку доменного газа и использование вторичных энергоресурсов.

В настоящее время задачей обеспечения дутьем и паром решается системой ТЭЦ ПВС, а централизованное обеспечение воздухом воздухонагревателей для горения топлива осуществляется центральными воздуходувными станциями.

Основным направлением использования вторичных энергоресурсов является использование газовых утилизационных безкомпресорных турбин (ГУБТ), в которых используется энергия сжатого колошникового газа и который является приводом электрогенераторов, за счет этого в систему электроснабжения возвращается примерно до 80 % электроэнергии, затраченной на производство доменного дутья.

Водоснабжение . На предприятии организуются две независимые системы водоснабжения. Первая система – производственное водоснабжение (главным образом на охлаждение доменной печи), вторая система – пожаропитьевое водоснабжение.

Промышленное водоснабжение включает в себя: оборотные циклы водоснабжения, которые позволяют значительно уменьшить расход воды на технологические нужды и в этом случае в систему входят: водонасосные станции, системы очистки воды, системы охлаждения в случае необходимости (градирни, бассейны с брызгальными установками) и система водоводов.

Учитывая особую важность системы водоснабжения доменного цеха обязательно устанавливаются резервные (один или несколько) источников водоснабжения и насосных станций.

Организация производства. В этой части разрабатываются проектные решения по следующим вопросам:

1. Организационная схема доменного цеха и управления производством.

2. организация производственных процессов, т.е. режимы работы доменной печи и основного оборудования доменного цеха, графики ремонтов оборудования, организация и контроль технологического процесса, разработка технологических инструкций и систем управления АСУ ТП и отдельными технологическими процессами.

3. Организация трудовых процессов. Расстановочные штаты, нормирование труда, система оплаты труда, режим работы обслуживающего персонала и т.д.

Экономическая часть. В этой части составляются расчетные сметы стоимости проектно-изыскательных работ, строительных работ, монтажа оборудования и его стоимости, рассчитывается себестоимость продукции (цеховая и общезаводская), определяется прибыль и др. показатели экономической деятельности предприятия.

Техника безопасности. В этой части определяются основные опасности и вредности на всех участках доменного цеха и разрабатываются мероприятия по обеспечению безопасных методов труда. Также планируются вопросы бытового обеспечения работников цеха, пункты здравоохранения, общественного питания, обеспечения работников спецодеждой и инструментом и другие вопросы.

Кроме этого разрабатываются отдельные части проекта по защите окружающей среды, по эстетическому оформлению производственных помещений. Заканчивается проект сводной частью технико-экономических показателей работы доменных печей. Здесь указываются: производительность печи (удельная и КИПО), удельный расход кокса, сырых материалов и дополнительного топлива, основные показатели интенсивности доменной плавки, основные показатели газодутьевого режима, показатели качества продукции.

2. Доменные цехи. Общая характеристика доменных цехов

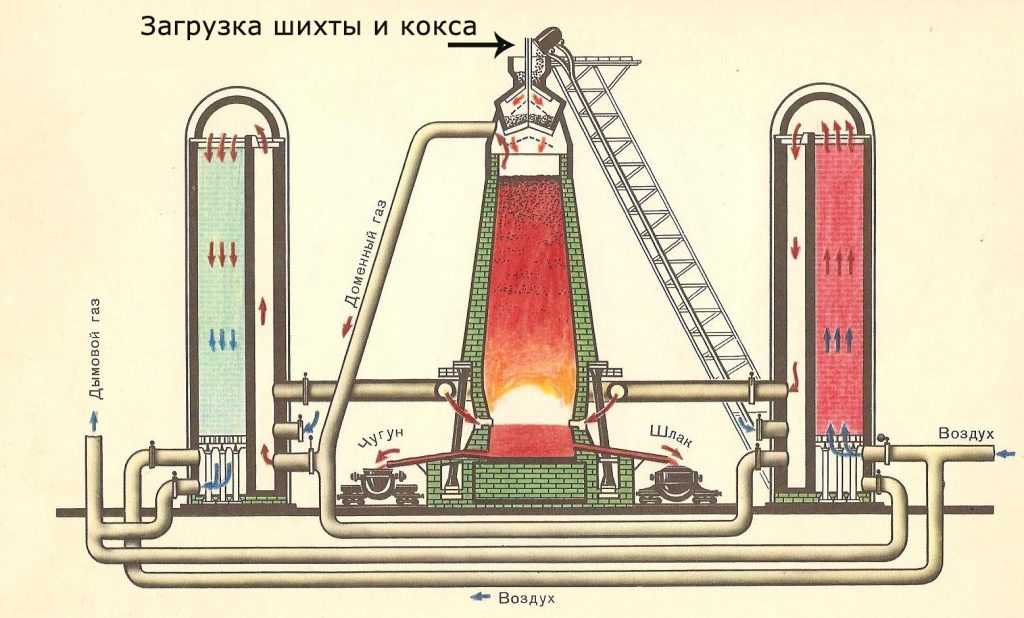

Доменный цех представляет собой сложный комплекс взаимосвязанных агрегатов, зданий, сооружений и транспортных систем. Цех включает несколько доменных печей с относящимся к каждой из них и расположенным вблизи них комплексом объектов (центральный узел), а также бункерную эстакаду (иногда отдельные для каждой печи эстакады с конвейерными колошниковыми подъемниками), систему транспортных путей, газопроводов и ряд общих для цеха или нескольких печей отделений — отделение разливки чугуна, склад холодного чугуна, воздуходувная станция доменного дутья, иногда станция подачи воздуха горения, отделение приготовления огнеупорных масс (глиномялка), депо ремонта чугуновозных ковшей и иногда отделение подготовки ковшей, участок или установки переработки жидкого шлака, электроподстанции, насосная и системы оборотного водоснабжения, центральная приточная станция, вытяжные станции литейного двора и бункерной эстакады, административно-бытовой корпус, ремонтные мастерские и др.

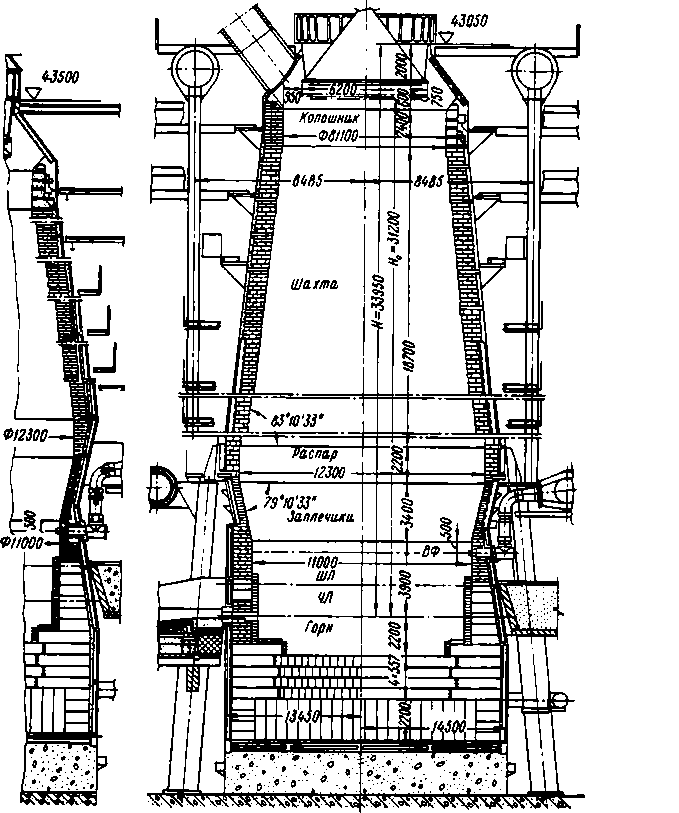

В состав центрального узла, кроме доменной печи с колошниковым устройством, входят литейный двор, воздухонагреватели с газовоздухопроводами, система газоочистки, скиповой подъемник с машинным зданием, здание управления печью, иногда установки припечной грануляции шлака и некоторые другие.

Для доменных цехов характерны большой объем и сложная система грузопотоков. Основными линиями грузопотоков являются: грузопотоки шихтовых материалов к бункерной эстакаде с агломерационных фабрик, фабрик окомкования, коксохимического цеха и ряда других источников снабжения за пределами завода; грузопотоки материалов от бункерной эстакады к колошниковому загрузочному устройству; грузопотоки уборки продуктов плавки — чугуна, шлака, колошниковой пыли; уборки коксовой мелочи; грузопотоки материалов, используемых при ремонтах объектов цеха; трубопроводная подача к печам кислорода и природного газа и отвод колошникового газа. Устройство доменного цеха, характер размещения в нем основных объектов во многом определяются выбранной системой грузопотоков и транспорта, и изменение этих систем существенно сказывается на планировке цеха.

При разработке технологической части проекта доменного цеха решаются следующие основные задачи: выбор числа, полезного объема и устройства доменных печей и параметров технологического процесса; определение расхода основных материалов и расчет на основании этого пропускной способности транспортных систем; обоснование и выбор конструкции и параметров работы воздухонагревателей, воздуходувок, газоочисток и других обслуживающих печь агрегатов; выбор схем доставки в цех шихтовых материалов, систем подачи материалов к колошниковому подъему и типа колошникового подъема, схем уборки продуктов плавки и соответствующего оборудования; выбор планировки литейного двора и вспомогательных отделений цеха — депо ремонта ковшей, разливочных машин, глиномялки и др.; разработка наиболее рациональных грузопотоков и транспортных систем; оптимальная компоновка объектов цеха и транспортных путей в соответствии с требованиями технологического процесса и с целью уменьшения занимаемой цехом площади, при этом должна быть обеспечена возможность ремонта агрегатов без нарушения бесперебойной работы соседних печей и возможность расширения цеха.

Проектные решения для доменных печей и условий их работы

Закладываемые в проект цеха решения по конструкции, объему и производительности доменных печей и технологии производства должны отвечать последним достижениям доменного процесса в соответствующей области.

Полезный объем печей . Для доменного, так же как и для других металлургических производств важным является использование основных производственных агрегатов повышенной мощности, поскольку это ведет к повышению производительности труда и улучшению других технико-экономических показателей производства. В соответствии с установленным типовым рядом в нашей стране строились и эксплуатируются доменные печи с полезным объемом 1033, 1386, 1513, 1719, 2000, 2300, 2700, 3000, 3200 и 5000—5500 м 3 ; с течением времени полезный объем вновь сооружаемых печей непрерывно возрастал. По расчетам Гипромеза, эффективность повышения объема доменных печей характеризуется следующими цифрами:

Полезный объем печи, м 3 3200 5000

Удельные капиталовложения, % 95,5 93,3

Производительность труда, % * 117,6 140,0

Себестоимость чугуна, % * . . 97,1 95,7

Расходы по переделу, % * 94,3 88,7

* За 100% приняты показатели для печи объемом 2000 м 3 .

Для вновь сооружаемых цехов рекомендуются печи с объемом 3200, 4200 и 5500 м 3 . При реконструкции существующих цехов и капитальных ремонтах печей рекомендуется замена существующих печей печами большего объема с уменьшением их общего числа в цехе.

Число печей в цехе . Потребное число доменных печей в цехе можно определить из соотношения п = Пц/П, где Пц и П — годовая производительность соответственно цеха и одной печи (т/год).

Годовую производительность цеха определяют на основании составляемого баланса металла по заводу. Исходной величиной для составления баланса является годовой объем производства проката — готовой продукции металлургического завода. Зная эту величину и расходные коэффициенты металла, на прокатных станах вначале определяют потребность прокатных цехов в стальных слитках. Далее по известной величине расхода чугуна на 1 т стальных слитков определяют потребность сталеплавильных цехов в жидком чугуне. К найденной величине добавляют количество товарного чугуна, которое завод должен отправлять на сторону, и потребность вспомогательных цехов завода в литейном чугуне, получая требуемую величину Пц. Необходимо также учитывать потери чугуна в скрап в желобах, в чугуновозных ковшах и со шлаком, которые по нормативам составляют соответственно 0,15; 0,1 или 0,5%. Кроме того, чугун дополнительно теряется при разливке на разливочных машинах, эти потери по нормам составляют 0,5%.

Производительность доменного цеха и печей определяют в расчете на передельный чугун. При выплавке чугунов специального состава производительность печи снижается, поэтому проводят ее пересчет на производительность при выплавке передельного чугуна с помощью пересчетных коэффициентов, учитывающих степень трудности выплавки различных видов чугуна. Величину этих пересчетных коэффициентов принимают для литейного чугуна 1,20; для ферромарганца 2,5; для феррофосфора 4,0. Таким образом, для доменной печи, выплавляющей передельный и специальные чугуны, годовая производительность по передельному чугуну составляет:

где Ппер, Плпт, Пфм, Пфф — потребный годовой объем выплавки соответственно передельного и литейного чугуна, ферромарганца и феррофосфора (т).

Годовая производительность доменной печи П=nсПсут, где Псут — среднесуточная производительность печи, т/сут; nс — среднегодовое число рабочих суток печи за кампанию, сут/год.

Среднесуточную производительность доменной печи приближенно можно определить по формуле: Псут=V/КИПО, где V — объем печи, м 3 ; КИПО — коэффициент использования полезного объема печи, м 3 сут/т. На хорошо работающих печах КИПО = 0,45-0,40 и иногда менее. Для проектировавшихся в последние годы печей большого объема, работающих на повышенном давлении и с применением природного газа и кислорода Гипромез принимал величину КИПО в пределах 0,370 — 0,385. Существует ряд более сложных методик расчета, позволяющих учесть конкретные параметры работы печи и более точно определить ее производительность в данных условиях.

Среднегодовое число рабочих суток печи

где ТР — общее число рабочих суток за кампанию печи, сут; Ткамп — общее число календарных суток за кампанию печи, сут. Общее число рабочих суток за кампанию получают путем деления объема выплавки чугуна за кампанию (Пкамп) на среднесуточную производительность печи, т. е. Тр=Пкам/Пс Выплавляемое за кампанию печи количество чугуна Пкапм=V*П0,

где V — объем печи, м 3 ; П0—норматив выплавки чугуна за кампанию, т/м 3 объема печи. Величины П0 для печей различного объема в соответствии с нормами технологического проектирования приведены ниже:

П0, т/м 3 объема печи

Общее число календарных суток за кампанию (Ткамп) представляет собой сумму рабочего времени печи (числа рабочих суток Тр) и времени, затрачиваемого на капитальные ремонты печи. Существующими нормами в течение кампании предусмотрены один капитальный ремонт 1-го разряда, два капитальных ремонта 2-го разряда и капитальные ремонты 3-го разряда, выполняемые один или два раза в год. Соответственно,

Ткамп = Тр + Т1 +2Т2+ (ТрТ3/365),

где Т1, Т2 и Т3 — длительность ремонтов соответственно 1, 2 и 3-го разрядов.

Данные о плановой длительности капитальных ремонтов для печей разного объема приведены ниже.

Капитальный ремонт 1-го разряда предусматривает смену футеровки печи с полным выпуском продуктов плавки и капитальный ремонт оборудования печи; зачастую проводят реконструкцию печи, т. е. полную замену печи, выполняемую методом надвижки. Капитальный ремонт 2-го разряда предусматривает полную или частичную смену футеровки шахты, смену засыпного аппарата и защитных сегментов колошника, холодильников шахты и заплечиков. При капитальном ремонте 3-го разряда заменяют засыпной аппарат и защитные сегменты колошника. Годовая производительность доменных печей объемом 3200 и 5000 м 3 составляет соответственно ~3 и 4,6 млн. т чугуна в год.

Длительность ремонта, сут

Т1

Т2

Доменные печи необходимо сооружать с учетом новейших достижений науки и техники в области их конструирования и эксплуатации. В частности, должны быть предусмотрены загрузочные устройства бесконусного типа; самонесущий кожух без мораторного кольца; совершенствование профиля на основании опыта эксплуатации печей за последние годы; совершенствование конструкции горна и лещади, в том числе комбинированная кладка лещади из углеродистых блоков и высокоглиноземистых огнеупоров и воздушное охлаждение основания лещади, применение новых, более совершенных конструкций холодильников и др.

При реконструкции доменных печей предусматривают увеличение числа чугунных леток и воздушных фурм, усовершенствование профиля печи и конструкции горна и лещади, усовершенствование системы охлаждения печи, установку бесконусного загрузочного устройства, замену воздуходувных машин на более мощные. Реконструируемые печи должны заменяться печами большего объема, что позволит уменьшить их число в цехе. Новые и реконструируемые печи оборудуют автоматизированными системами управления технологическим процессом, должна быть предусмотрена полная механизация работ на литейном дворе. Печи объемом 2000 м 3 и менее должны иметь по две чугунных летки, печь объемом 2700 м 3 — три, печи объемом 3200—5500 — четыре летки.

Технология доменного процесса должна предусматривать использование предварительно подготовленных шихтовых материалов — офлюсованных агломерата и окатышей и полный вывод из шихты сырых флюсов. Все нужные добавки (известняк, марганцевая руда и др.) должны вводиться в состав шихты при производстве агломерата и окатышей. Их изготовление предусматривается осуществлять из обогащенных железорудных концентратов с содержанием железа 63—67%, что должно обеспечить выход шлака не более 350 кг на 1 т чугуна.

Технология должна включать следующие методы интенсификации доменного процесса: вдувание природного газа (до150 м 3 на 1 т чугуна); обогащение дутья кислородом (до 30—35%); работу при избыточном давлении под колошником до 0,25 МПа; повышение температуры дутья до 1300—1400 0 С; вдувание в печь угольной пыли и мазута, а также горячих восстановительных газов. Режим работы печей предусматривает примерно следующее число выпусков чугуна за сутки: на печах, с одной леткой от 8 до 10, на печах с двумя летками 10—14,.на печах с тремя-четырьмя летками 15—24.

Планировка доменных цехов

Для проектов первых отечественных доменных цехов, характерно применение печей с небольшим полезным объемом (600—930 м 3 ) и блочная планировка цеха, при которой затруднено обслуживание печей и трудно обеспечить уборку чугуна и шлака при значительном объеме производства (подробнее см. ниже). В последующем планировка доменных цехов и организация в, них грузопотоков совершенствовались и претерпели, особенно в последние годы, заметные изменения. К числу решений, наиболее существенно повлиявших на планировку, число и тип входящих в состав цеха объектов и транспортных систем, можно отнести:

· увеличение рабочего объема печей (до 5500 м 3 ) и соответственно их производительности;

· применение предварительно подготовленного сырья, что существенно изменило, в частности, схему подачи материалов к бункерной эстакаде;

· применение конвейерной системы подачи материалов на колошник;

· применение конвейерной подачи материалов к колошниковому подъему;

· увеличение числа чугунных леток, отказ от выпуска шлака через шлаковые летки на больших печах;

· устройство круглых литейных дворов, что обеспечило высокий уровень механизации работ на них;

· применение бесковшовой уборки шлака (припечной грануляции).

Существующие доменные цехи характеризуются многообразием отдельных проектных решений. Помимо различий в устройстве, производительности и числе доменных печей, цехи различаются устройством литейного двора и организацией выпуска чугуна в чугуновозные ковши и шлака в шлаковозные; системами подачи материалов на колошник (скипами или конвейером); системами подачи материалов к колошниковому подъему (вагон-весами, конвейерами, через центральные бункера); устройством и расположением бункерных эстакад; системой шлакоуборки (ковшевая и бесковшевая) и др. В целом можно выделить три разновидности планировки доменных цехов:

1. с блочным расположением печей;

2. с островным расположением печей и скиповым подъемом материалов на колошник;

3. с островным расположением печей и конвейерной подачей материалов на колошник.

Цехи первого и второго типов часто имеют в своем составе значительное число печей (до 6—8); большая часть грузопотоков в них обеспечивается железнодорожным транспортом. Характерной особенностью этих цехов является наличие основного направления внутрицеховых грузопотоков, вдоль которого располагают в ряд печи, бункерную эстакаду и транспортные рельсовые пути. В развитой сети железнодорожных путей выделяют «постановочные» и «ходовые» пути. Первые служат для установки на них подвижного состава для приема грузов (на пример, жидких чугуна и шлака) или их разгрузки, вторые — для передвижения подвижного состава к месту назначения.

Цехи с блочным расположением печей. Цех подобного типа имеет ряд расположенных в одну линию доменных печей, оборудованных скиповым колошниковым подъемом; общую, расположенную рядом с печами вдоль их фронта бункерную эстакаду; находящийся рядом с бункерной эстакадой рудный двор; ряд идущих вдоль линии печей железнодорожных путей для уборки чугуна, шлака и колошниковой пыли. Характерная особенность цеха — то, что печи попарно объединены в блоки, причем две входящие в блок соседние печи имеют один общий литейный двор. Первые строившиеся цехи с блочным расположением печей имели совмещенный грузопоток чугуна, шлака и пыли, т. е. все железнодорожные пути для уборки продуктов плавки располагались с одной стороны от печей, что предопределяло низкую пропускную способность путей. Такую планировку имеет доменный цех Липецкого металлургического завода «Свободный сокол».

Позднее в связи с увеличением объема строившихся печей и их производительности, а также с целью повышения пропускной способности уборочных путей железнодорожные пути для уборки чугуна стали располагать по одну сторону от печей и литейных дворов, а пути для уборки шлака — по другую. Одна из разновидностей планировки подобного цеха с блочным расположением печей показана на рис. 2.1, а. Две соседние печи 1 одного блока имеют общий литейный двор 15, обслуживаемый одним мостовым краном. Воздухонагреватели 2 двух соседних печей смежных блоков также расположены общей группой на одной площадке, что позволяет иметь для них общую дымовую трубу 3 и общий дымовой боров. Над бункерной эстакадой с рудными 6 и коксовыми 7 бункерами и рудным двором перемещается кран-перегружатель 4.

Со стороны бункерной эстакады и скипового подъемника 5 от печей проложены пути 11 для уборки шлака и путь 12 для уборки коксовой мелочи. С противоположной от печей стороны находятся пути 16 для уборки чугуна и колошниковой пыли, причем от ходовых путей 16 отходят тупиковые постановочные пути для уборки чугуна 9, уборки пыли — 10 и хозяйственный путь 13. Пылеуловители 8 расположены над тупиковыми путями для уборки пыли; путь 14— проездной.

Заезды с чугуновозных путей на шлаковозные и наоборот возможны только с торцов цеха. Основное достоинство планировки с блочным расположением печей – компактность цеха.

Недостатками подобной планировки являются:

1. невысокая пропускная способность путей уборки чугуна и шлака, связанная с необходимостью сложного маневрирования составами, поскольку невозможен переезд с чугуновозных путей на шлаковые, и с тем, что при тупиковых путях имеется встречное движение составов.

2. общий литейный двор затрудняет выполнение горновых работ, по условиям техники безопасности при выпуске чугуна с одной печи нельзя работать на второй смежной половине литейного двора.

3. затруднен ремонт печей, особенно в период выпусков чугуна на работающей печи.

Однако блочная планировка доменного цеха обеспечивала наименьшее расстояние между печами (50-60 м), меньшую протяженность всех коммуникаций, что имело большое значение для строившихся новых заводов в 30 е -40 е годы прошлого века в СССР.

Со второй половины сооружают цехи только с островным расположением печей.

Цехи с островным расположением печей, оборудованных скиповыми колошниковыми подъемами

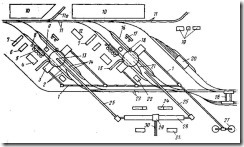

Цехи подобного, типа составляют большую часть доменных цехов отечественных металлургических заводов. План одной из разновидностей подобных доменных цехов показан на рис. 2.1, б.

Для подобных цехов характерно (см. рис. 2.1, б) расположение доменных печей 1 в линию и наличие раздельных потоков уборки чугуна и шлака, причем поток уборки чугуна расположен с одной стороны от линии печей, а поток уборки шлака — с другой. Ряд железнодорожных путей, проложенных со стороны бункерной эстакады и скиповых подъемников 11, служит для уборки шлака (пути 9) и коксовой мелочи (путь 17); ряд продольных путей с противоположной от печей стороны — для уборки чугуна (пути 10) и колошниковой пыли (путь 6). Характерной особенностью островной планировки является то, что комплекс каждой доменной печи, в который входят печь, литейный двор, блок воздухонагревателей и постановочные пути для чугуна и шлака, расположен под небольшим углом (12—13°) к продольной оси цеха. Благодаря такому расположению появляется возможность иметь для каждой печи индивидуальные постановочные пути вдоль литейных дворов для чугуновозов и шлаковозов (пути 8 и 16) и переезды с одной стороны на другую и обратно между соседними печами. Это обеспечивает значительно более высокую пропускную способность уборочных железнодорожных путей, существенное улучшение маневренности железнодорожных составов, позволяет устанавливать под выпуск большее число ковшей.

Для уборки чугуна (транспортировки чугуновозных ковшей в сталеплавильный цех или на разливочную машину) обычно прокладывают два уборочных (ходовых) пути 10, с которых имеются съезды на два постановочных пути 8, располагаемых вдоль литейного двора 4 каждой печи; для уборки шлака ковшами к грануляционным установкам или на шлаковый отвал предусматривают два уборочных ходовых пути 9 со съездами на два у каждого литейного двора постановочных пути 16 для шлаковых ковшей. С ходовых путей 5 к каждому литейному двору отходит также тупиковый хозяйственный путь 14; путь 7 является проездным.

Рис. 2.1 Планировка доменных цехов с блочным расположением печей (а) и островным (б)

Цехи подобного типа имеют расположенную вдоль фронта печей общую бункерную эстакаду (с рудными 12 и коксовыми 13 бункерами), к которой во многих строившихся ранее цехах примыкает рудный двор, обслуживаемый кранами-перегружателями 15. Общей особенностью является расположение газоотводящих трубопроводов с противоположной от колошникового скипового подъемника стороны. Соответственно газоочистные аппараты располагают с противоположной от бункерной эстакады и колошникового подъема стороны доменных печей и под сухим пылеуловителем 5 грубой очистки газа прокладывают железнодорожный путь 6 для уборки пыли.

Блок воздухонагревателей (расположенные на одном фундаменте в линию воздухонагреватели 2 и дымовая труба 3) обычно располагают у печи вдоль постановочных путей для уборки чугуна и шлака с противоположной от литейного двора стороны. При двойном литейном дворе воздухонагреватели располагают вдоль уборочных путей за одним из литейных дворов или рядом с ним.

Склад холодного чугуна располагают на свободной площадке вблизи разливочных машин. Депо ремонта чугуновозных ковшей сооружают в одном из торцов доменного цеха. При островной планировке по сравнению с блочной расстояние между печами и соответственно площадь, занимаемая цехом, возрастают. Расстояние между печами при их объеме от 1000 до 1300 м 3 составляет не менее 100 м; для печей объемом более 1300 м 3 — не менее 110 м; при объеме печей 2000—3200 м 3 — от 123 до 165 м.

Цехи с островным расположением печей и конвейерным колошниковым, подъемом — это современные цехи с высокопроизводительными печами большого объема. Их характерная особенность — малое число доменных печей в связи с большой производительностью каждой из них. При годовой производительности печей объемом 3200 и 5000 м 3 соответственно около 3 и 4,6 млн. т чугуна обычный для современного металлургического завода объем выплавки чугуна достигается при установке в цехе двух-трех доменных печей.

Планировка этих цехов существенно отличается от относительно схожей планировки рассмотренных выше и строившихся ранее двух разновидностей доменных цехов со скиповым подъемом шихты на колошник и не является пока окончательно сложившейся. В связи с применением конвейерного колошникового подъема, имеющего большую длину, бункерная эстакада расположена вдали от печей. Рекомендуемая для новых цехов бесковшовая уборка шлака позволяет упростить систему грузопотоков и иметь менее развитую сеть железнодорожных, путей. Благодаря отсутствию у печей бункерной эстакады, меньшему числу печей в цехе и меньшему числу рельсовых путей появляется возможность применять различные варианты расположения объектов цеха.

Один из проектных вариантов планировки подобного цеха с ковшовой уборкой шлака показан на рис. 2.2: Две доменные печи 3а и 3б оборудованы круглым литейным двором 4. Имеется общая для двух печей бункерная эстакада 1, расположенная под углом по отношению к конвейерам колошниковых подъемов 2а и 2б. Материалы из бункерной эстакады выдаются на ленты колошниковых подъемов с помощью конвейеров 1а и 1б. Для уборки чугуна под литейным двором с одной его стороны расположены тупиковые пути 6а и с противоположной — 6б; уборку шлака также осуществляют с двух сторон литейного двора по тупиковым путям 7а и 7б. Тупиковые постановочные пути связаны с двумя рядами ходовых путей 8. Блок 5 воздухонагревателей расположен между рядами постановочных путей.

Рис. 2.2 План доменного цеха с конвейерным колошниковым подъемом и ковшевой уборкой шлака

Еще одна разновидность планировки доменного цеха с островным расположением печей, конвейерным колошниковым подъемом и бесковшовой уборкой шлака показана на рис. 2.3 Две доменные печи оборудованы круглыми литейными дворами 13. С двух противоположных сторон каждого литейного двора проложено по два сквозных пути 2 и 14 для уборки чугуна, имеющих выезды на ходовые пути 11 и 23. Имеются также железнодорожные пути 16 для уборки колошниковой пыли, проложенные под сухими пылеуловителями 18. Вблизи от пылеуловителей размещены газоочистные устройства 17. Под литейным двором проложен тупиковый хозяйственный путь 21 и имеется эстакада 15 для автовъезда на площадку литейного двора. Эти транспортные пути служат для подвоза вспомогательных материалов и оборудования.

Блок воздухонагревателей 5 с дымовой трубой 8 размещен вдоль чугуновозных уборочных путей с наружной их стороны. Рядом расположена станция 6 подачи воздуха в камеры горения воздухонагревателей и здание 4 управления печью. Между чугуновозными путями 2 и 14 размещены здания фильтров 9. Для каждого литейного двора предусмотрены вытяжная станция и газоочистка, расположенные в зданиях 7. Имеется общая для двух печей газотурбинная расширительная станция (ГТРС) 12.

Доменная печь оборудована двумя установками 3 припечной грануляции, расположенными с двух противоположных сторон от печи снаружи чугуновозных путей. Сжатый воздух для грануляционных установок 3 подают от воздуходувных станций 22. Гранулированный шлак от припечных установок транспортируют на склад 27 по конвейерным галереям.

Каждая печь имеет отдельную бункерную эстакаду 28, из; которой материалы выдаются на конвейерный колошниковый подъем 25. Шихтовые материалы (агломерат, кокс, добавки) на обе эстакады доставляют по общему конвейерному тракту 30 через перегрузочную станцию 29. Для каждой бункерной эстакады предусмотрено здание 24 управления шихтоподачей со станцией приточной вентиляции и блок 31 вытяжной вентиляции системы шихтоподачи с газоочисткой.

По путям 11 и 11а жидкий чугун транспортируют в конвертерный цех; с путей 23 — к разливочным машинам 2б. За ходовыми путями 11 расположены сооружения 10 оборотного водоснабжения доменных печей; между путями 11 и 23 размещены административно-бытовые здания 19 и депо 20 ремонта чугуновозных ковшей.

Следует отметить, что косоугольная планировка (расположение постановочных путей для чугуновозов и конвейеров шихтоподачи на колошник под углом 45° к ходовым путям) обеспечивает малую ширину зоны доменного цеха. Кроме того, компактности планировки и минимальной протяженности конвейерных галерей доставки основных технологических грузов, способствует принятая схема шихтоподачи по общему конвейерному тракту 30.

Планировку подобного типа можно считать приемлемой для вновь сооружаемых цехов. При этом в зависимости от условий генплана завода может изменяться взаимное расположение печей и бункерных эстакад, ходовых путей и других объектов цеха. Можно отметить общую особенность цехов с печами большого объема и бесковшовой уборкой шлака — наличие четырех уборочных путей для чугуна, располагаемых по два с обеих сторон литейного двора, причем все эти пути могут быть тупиковыми.

Расположение цеха на заводской площадке . При работе доменного цеха в атмосферу выделяется заметное количество пыли и вредных газов. Чтобы уменьшить загрязнение воздуха над другими цехами, доменный цех располагают на заводе с подветренной стороны. При размещении цеха необходимо обеспечить наиболее удобное сочетание внутрицеховых грузопотоков с общезаводскими транспортными потоками. Обычно цех располагают так, чтобы основное направление внутрицеховых железнодорожных путей соответствовало основному направлению общезаводских путей.

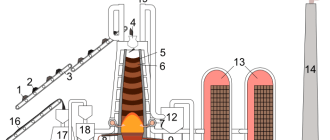

Система шихтоподачи

Основными составляющими шихты современных доменных печей являются агломерат, окатыши и кокс; загружают также некоторое количество добавок (главным образом, это железная и марганцевая руда и флюсы). Для обеспечения работы доменной печи требуется бесперебойная подача этих материалов к загрузочному устройству на высоту 60—80 м порциями с определенным темпом и в определенной последовательности. Количество загружаемых в современную высокопроизводительную печь рудных материалов достигает 20 тыс. т и кокса 5500 т в сутки.

Рис. 2.3. План доменного цеха с конвейерным колошниковым подъемом и бесковшевой уборкой шлака

Все это предъявляет жесткие требования к системе шихтоподачи, которая должна обеспечить прием, транспортировку, хранение, набор, взвешивание и подачу материалов на колошник к загрузочному устройству. В системе шихтоподачи можно выделить три участка или звена: подача материалов с фабрик окускования, коксохимического завода (цеха) и с внешней железнодорожной сети на бункерную эстакаду; подача материалов из бункеров эстакады к колошниковому подъему; колошниковый подъем.

Подача материалов на бункерную эстакаду

Сооружавшиеся в прежние годы доменные печи имеют в своем составе рудный двор (рис. 3.1). Он предназначался для приемки сырых материалов, хранения необходимого их запаса, усреднения и последующей подачи материалов на бункерную эстакаду, откуда они затем загружались в печь. Такую схему доставки и загрузки материалов использовали тогда, когда основу шихты доменных печей составляла железная руда. Сейчас доменные печи работают преимущественно на окускованном сырье, и с рудного двора в печи поступает незначительное количество материалов, а рудные дворы используют как склады для фабрик окускования или для создания запаса материалов в расчете на непредвиденные обстоятельства в работе шихтоподачи.

Рудный двор представляет собой расположенную вдоль линии доменных печей площадку, ограниченную с одной стороны бункерной эстакадой 6, а с другой — приемной траншеей 7. Материалы хранятся в штабелях 1, их вместимость и площадь двора рассчитывают на обеспечение работы цеха в течение 1,5—2’мес. Бетонированная приемная траншея 7 служит для разгрузки поступающих материалов; вдоль нее проложен железнодорожный путь для прибывающих вагонов и по ширококолейному рельсовому пути перемещается башенный вагоноопрокидыватель 2.

Вся площадь рудного двора обслуживается грейферным краном-перегружателем 3, который передвигается вдоль двора над: штабелями. Поступающие на разгрузочный путь открытые вагоны с материалами принимает башенный вагоноопрокидыватель 2 и переворачивает их вверх колесами, высыпая материалы в приемную траншею 7. Из траншеи материалы перегружают в штабель грейфером крана-перегружателя. Для подачи материалов к печам порцию нужного материала захватывают грейфером из штабеля и подают в перегрузочный вагон 5, который перемещается по рельсам бункерной эстакады 6 и разгружает материал в бункер.

Рис. 3.1 Схема рудного двора

Бункерная эстакада

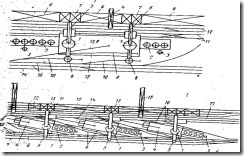

Бункерная эстакада предназначена для хранения у печи требуемого оперативного запаса материалов, их приемки, а также механизации набора и передачи материалов к колошниковому подъему. В строившихся до недавнего времени доменных цехах с печами, оборудованными скиповыми подъемниками, сооружали общую бункерную эстакаду, которая представляет собой вытянутое вдоль цеха и фронта печей, возвышающееся на 9—12 м над уровнем заводского пола железобетонное сооружение, состоящее из ряда отдельных бункеров и обслуживающего их оборудования. Располагают эстакаду вблизи печей со стороны скиповых подъемников. Поперечный разрез показан на рис. 3.2. Бункера в такой эстакаде расположены в два ряда (18—32 бункера на одну печь). Над бункерами проложены два железнодорожных пути 8 для доставки агломерата и добавок в бункера 5. Ленточный конвейер 4 служит для доставки кокса в бункера 3. Под бункерами проложен рельсовый путь 7 для вагон-весов 2, доставляющих материалы от бункеров 5 к скиповой яме 11. Бункера оборудованы барабанными затворами 6 для выдачи материалов в вагон-весы.

Под бункерами эстакады против печей находятся скиповые ямы 11, куда опускается скип 10 для приема материалов, выдаваемых из вагон-весов через направляющий лоток 9, или кокса, выдаваемого из бункеров 3 через весовую воронку 1. Коксовые бункера располагают над скиповой ямой, чтобы уменьшить число перегрузок кокса, при которых он измельчается в связи с малой прочностью.

Другой разновидностью подобных эстакад являются такие, в которых материалы от бункеров 5 доставляют к скипу с помощью продольного конвейера. Бункера в таких эстакадах размещают как в два, так и в один ряд и оборудуют электровибрационными питателями и грохотами для выдачи материалов на конвейер. Доставку материалов в бункера такой эстакады осуществляют как конвейерами, так и железнодорожным транспортом.

Бункера эстакад делают металлическими или железобетонными с покрытием их внутренней поверхности стальными плитами, рельсами. Сверху бункера перекрыты защитными решетками с размером ячеек до 250×250 мм. Для предотвращения смерзания материалов подбункерные помещения отапливаются. Коксовых бункеров обычно два, и иногда четыре; их общую емкость принимают из расчета 0,7 м 3 на 1 м 3 полезного объема печи (запас примерно на 6 ч работы). Объем бункеров для рудных материалов при их подаче железнодорожным транспортом принимают из расчета 2,5 м 3 на 1 м 3 полезного объема печи (запас на 20—24 ч работы). При конвейерной подаче с близко расположенных фабрик окускования норма запаса уменьшается.

Отдельные бункерные эстакады . Для доменных цехов и печей с конвейерным колошниковым подъемом вместо общей, расположенной вдоль цеха вблизи печей бункерной эстакады обычно сооружают отдельные на одну-две печи бункерные эстакады, которые в связи с большой длиной конвейера подачи шихты на колошник располагают на значительном (250—450 м) расстоянии от печи.

Рис. 3.2 Бункерная эстакада с вагон-весами (а — поперечный разрез по бункерам; б — по скиповой яме) и с конвейерной выдачей материалов (в).

Подача материалов на эстакаду и ее устройство . Материалы на бункерные эстакады подают конвейерным или рельсовым транспортом (передаточные вагоны; специализированные железнодорожные вагоны-окатышевозы, коксовозы; полувагоны с откидывающимися люками в днище). Способ подачи и разгрузки материалов оказывает существенное влияние на устройство эстакады, величину капитальных затрат на ее сооружение и сложность ее обслуживания.

При подаче материалов железнодорожным транспортом и разгрузке вагонов непосредственно на бункерной эстакаде ее высоту делают в пределах 9—12 м. Бункера такой эстакады вследствие ограниченной высоты имеют сравнительно небольшой объем, что предопределяет необходимость сооружения большого числа бункеров, под каждым из которых обычно установлены грохоты для выдачи материалов и отсева мелочи (под бункерами для добавок— питатели), взвешивающие устройства и далее питатели. Получается сложная система выдачи материалов с большим числом механизмов, узлов перегрузки и точек пыления (только в тракте набора, взвешивания и транспортировки агломерата в таких системах устанавливают 20—40 грохотов).

При конвейерной подаче материалов в бункера эстакады; отпадает ограничение в ее высоте и становится возможным создание бункеров большой емкости и уменьшение их числа, благодаря чему существенно упрощается система выдачи материалов из бункеров и уменьшается число точек пыления (в местах перегрузок). Подобные эстакады с конвейерной доставкой и загрузкой материалов в бункера рекомендуются: для вновь сооружаемых цехов (рис. 3.2 в).

При отдаленных источниках снабжения и доставке материалов в цех железнодорожным транспортом в соответствии с разработками Гипромеза рекомендуется сооружение рядом с эстакадой специального разгрузочного отделения. Материалы из вагонов, располагаемых на нулевой отметке, выгружают в приемные бункера разгрузочного отделения и из них наклонным конвейером доставляют на. бункерную эстакаду. По расчетам Гипромеза, создание разгрузочного отделения в сочетании с бункерной эстакадой большой высоты экономичнее сооружения обычных бункерных эстакад высотой до 12 м с разгрузкой вагонов непосредственно на эстакаде.

Подача шихты на колошник

Разработаны и в настоящее: время применяются: два способа подачи шихтовых материалов на колошник доменной печи к. ее загрузочному устройству — скиповой и конвейерный. Высота подъема материалов для крупных печей достигает 70—80 м.

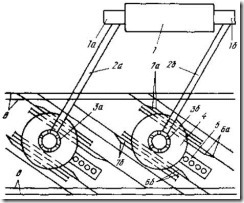

Скиповой подъемник . Основными элементами скипового подъемника (рис. 3.3) являются наклонный мост 5, два перемещающихся по мосту скипа 3, скиповая лебедка 1 и система канатов 4 и блоков; для подвески и перемещения скипов. Наклонный мост представляет собой сварную пространственную металлоконструкцию, внутри которой проложены два рельсовых пути 7, по ; которым движутся скипы. Угол. наклона моста к горизонту составляет 47—54°, а на участке у скиповой ямы 6 достигает 60°. Наклонный мост имеет две опоры — фундамент у скиповой ямы и колонну 2 (пилон), опирающуюся на фундамент доменной печи.

Скип (рис. 3.4) состоит из кузова 3, передних 1 и задних 5 скатов (колес) и упряжного устройства. Кузов сварной из стальных листов, имеет открытый передний торец и закругленное дно. Упряжное устройство двумя продольными тягами 2, связанными поперечной траверсой 6, крепится к цапфам 4 кузова, к траверсе прикреплены балансиры 7, а к ним тяги 9, к которым через блоки 10 крепят два каната, идущие к скиповой лебедке. Балансиры 7 и тяга 8 служат для выравнивания натяжения канатов. Приближенно вместимость скипа Vск = 0,0065V, где V — объем печи. Выпускают скипы вместимостью 4,5; 8; 10; 13,5 и 20 м 3 .

Рис. 3.3. Схема скипового подъемника

Перемещение скипов обеспечивает скиповая лебедка 1, размещаемая в машинном зале под наклонным мостом. Грузоподъемность скиповых лебедок возрастает при росте объема печи и скипа и для печей объемом 1033—3200 м 3 составляет 15—39 т. Скипы соединяют канатами с барабаном скиповой лебедки таким образом, что обеспечивается уравновешивание скипов; при движении груженого материалами скипа вверх порожний скип опускается вниз, в скиповую яму.

Загрузка материалов в скип 3б происходит в скиповой яме 6, разгрузка — на колошнике в приемную воронку засыпного аппарата путем опрокидывания (наклона) скипа. 3а. Опрокидывание скипа происходит вследствие того, что передние скаты скипа движутся по, рельсам, загибающимся книзу, а задние переходят на более широкую колею, загибающуюся кверху. Время подъема (опускания) скипа обычно составляет 35—45 с, скорость движения по мосту достигает 3—4 м/с.

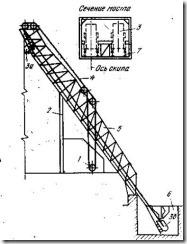

Конвейерный подъемник . Материалы на колошник печи от бункерной эстакады подают с помощью одного наклонного ленточного конвейера, размещаемого в закрытой наклонной галерее. Угол наклона конвейера к горизонтали делают небольшим чтобы исключить скольжение и скатывание насыпного груза по ленте под действием силы тяжести. При транспортировке агломерата этот угол не должен превышать 12°; обычно угол наклона конвейера к горизонту делают в пределах 10—11°. Малый угол наклона обусловливает большую длину конвейера, которая составляет 250—500 м. В конвейерах колошниковых подъемников применяют резинотросовые ленты из теплостойкой резины, ширина ленты составляет 1,2—2,0 м. Скорость движения, ленты обычно составляет 2,0 м/с.

Конвейер работает непрерывно, а транспортируемые материалы располагаются на нем отдельными порциями с определенными интервалами, величина которых зависит от режима работы загрузочного устройства печи и требуемой интенсивности загрузки, определяемыми заданной программой. Обычно управление режимом подачи материалов автоматизировано. Важным технологическим преимуществом системы является возможность подачи в одной порции агломерата, окатышей и добавок путем послойной их укладки на ленте при ее движении под подающими бункерами. Материалы можно подавать в таких соотношениях и последовательности, какие требуются для гибкого управления работой доменной печи.

Большая длина конвейера требует изменения планировки доменного цеха — бункерную эстакаду необходимо располагать на удалении от печи, а не рядом, как в случае применения: скипового подъемника. Конвейерная система подачи материалов на колошник вызывает также необходимость применения’ засыпных аппаратов новой конструкции, отличающихся от широко применяющихся двухконусных аппаратов с вращающимся распределителем. Эти аппараты должны иметь не менее двух специальных воронок-бункеров для приема подаваемых конвейером материалов.

На рис. 3.5 показан общий вид одного из конвейерных колошниковых подъемов. Наклонная галерея, в которой размещен конвейер, смонтирована на нескольких опорах. Материалы с конвейерной ленты поступают в приемную воронку 6 загрузочного устройства печи. Натяжное устройство ленты в этом подъемнике выполнено в виде груза.

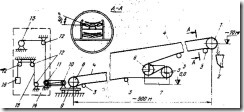

На рис. 3.6 показана схема конвейерного подъемника печи объемом 5000 м 3 Криворожского металлургического комбината. Конвейер включает ленту 4; приводную станцию 7; хвостовой барабан 8 на натяжной тележке 9; натяжную станцию 14; головной барабан 1, разгружающий материалы в приемную воронку 2 загрузочного аппарата; отклоняющие барабаны 3 и систему роликов, поддерживающих ленту (на схеме не показана). Резинотросовая лента шириной 2 м размещена в наклонной галерее круглого сечения диаметром 6 м; угол наклона ленты составляет 10 0 30′, скорость ее движения 2,0 м/с. Разрывное усилие ленты составляет 8 МН, что соответствует запасу прочности, равному 10. Рабочая (груженая) ветвь ленты опирается на трехроликовые желобчатые опоры, расположенные с шагом 1,2 м; холостая ветвь — на двухроликовые опоры с шагом 3 м.

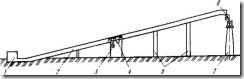

Рис. 3.5. Конвейерный колошниковый подъемник с грузовым натяжным устройством:1 — бункерная эстакада; 2-галерея ленточного конвейера;3— контргруз для натяжения ленты; 4— натяжной вал; 5 —опоры; 6 — загрузочное устройство; 7 — доменная печь

Материалы загружают на ленту в бункерной эстакаде отдельными порциями объемом до 37,5 м 3 с минимальными интервалами между ними 17 с (~35 м длины ленты), что обусловлено длительностью срабатывания механизмов, направляющих материалы в один или другой бункер загрузочного устройства лечи.

Приводная станция содержит два барабана 5 и 6, огибаемые лентой по S-образной схеме. Каждый барабан вращают двумя приводами (барабан 5 от двигателей мощностью по 800, барабан 6—по 500 кВт). Натяжная станция обеспечивает за счет груза 16 постоянное натяжение ленты, предотвращая ее провисание между опорными роликами. Груз через канат 15 и систему блоков 10, 11 и 12 воздействует на натяжную тележку 9, вызывая ее перемещение в случае удлинения или укорачивания ленты; возможный ход тележки равен 8 м. Наличие лебедки 13 позволяет сократить ход груза 16. В случае достижения грузом предельных верхнего или нижнего положений включают лебедку, наматывая на ее барабан канат 15 или сматывая его, и возвращают груз в нормальное установочное положение.

Рис. 3.6 Схема конвейерного колошникового подъемника печи объемом 5000 м 3

Общая характеристика колошниковых подъемов . Все строившиеся до недавнего времени доменные печи оборудованы скиповыми подъемниками шихты на колошник. Конвейерную систему подачи начали применять в последние годы на новых доменных печах большого объема. Основной причиной, обусловившей применение конвейерной подачи, явилось то, что скиповые подъемники не обеспечивают требуемый темп загрузки печей большой производительности. Преимущества конвейерной системы подъема по сравнению со скиповой состоят в значительно большей производительности, достигающей 30000 т материалов в сутки и более; снижении на 15—20 % удельных капитальных затрат на сооружение колошникового подъема и эксплуатационных расходов; создании единой системы подачи шихты на колошник непрерывным транспортом с полной ее автоматизацией; облегчении строительства доменной печи, так как печь и конвейерный подъемник являются независимыми сооружениями; отсутствии необходимости в сооружении скиповой ямы (все оборудование находится на поверхности, что облегчает обслуживание); освобождении территории около печи для размещения других агрегатов (например, установок припечной грануляции); большем в несколько раз сроке службы ленты конвейера, чем скиповых канатов; возможности подачи в одной порции нескольких материалов путем их послойной укладки на ленте.

С учетом изложенного для вновь сооружаемых доменных печей большого объема рекомендуется применение конвейерного колошникового подъема.

Подача материалов к колошниковому подъему

Применяют три разновидности систем подачи материалов к скиповому подъемнику — с использованием вагон — весов, ленточных конвейеров и через центральные бункера эстакады.

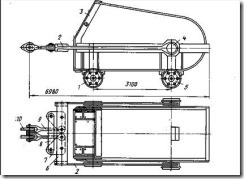

Система подачи с использованием вагон — весов схематично показана на рис. 3.7. По ближайшему к печи пути 1 к коксовым бункерам 12 с помощью перегрузочных вагонов 7 подают кокс (часто вместо них применяют конвейер), по средним путям 2 и 3 в бункера 5 подают прочие материалы от внешних источников снабжения с помощью железнодорожных вагонов 6, имеющих открывающиеся люки и днище и с рудного двора при помощи перегрузочных вагонов 8. Перегрузочные вагоны 7 и 8 (трасферкары) представляют собой самоходный, управляемый машинистом вагон с бункером, имеющим снизу две створки, открываемые с помощью электро- или пневмопривода. Рудный вагон имеет бункер емкостью 30 м 3 , коксовый — 60 м 3 и одну открываемую створку. Путь 4, расположенный на консоли эстакады над рудным двором, служит для разгрузки вагонов 17 на рудный двор.

Рис. 3.7 Схема подачи материалов к скиповому подъемнику с помощью вагон — весов

Под бункерами 5, оборудованными барабанными затворами 18 для выдачи материалов, проложен вдоль эстакады рельсовый путь для движения вагон — весов 9. Вагон — весы предназначены для набора, взвешивания, транспортировки материалов (кроме кокса) от бункеров к скиповой яме и разгрузки их в скипы. Вагон — весы — это самоходный электровагон грузоподъемностью 30 или 40 т. с двумя бункерами (карманами), имеющими днища в виде открываемых пневмоприводом створок. Вагон оборудован весами, позволяющими контролировать количество набираемых в карманы материалов. Вагон останавливают под определенным бункером 5, после чего имеющийся на вагоне специальный выдвижной механизм приводит во вращение барабанный затвор 18 бункера, обеспечивая тем самым выдачу материалов в карман вагон — весов. Далее вагон движется к скиповой яме, останавливается и выгружает материалы из карманов в скип 11 через направляющий лоток 10.

Кокс из расположенных над скиповой ямой бункеров 12 выдают путем включения грохота-питателя 13. При движении по нему кокса происходит отсев мелочи; крупные куски с грохота поступают в воронку — весы 14, откуда дозированная порция попадает в скип. Коксовая мелочь попадает в бункер 15 с затвором, а из него в скип 16 подъемника коксовой мелочи, выдающий мелочь в сборный бункер (на схеме не показан), откуда ее вагонами отправляют на аглофабрику.

Система набора и подачи материалов с помощью вагон — весов обладает рядом существенных недостатков: ограниченная производительность в связи с наличием холостых пробегов, ожиданий скипа, длительным набором материалов; невозможен отсев мелочи агломерата и других материалов; трудность автоматизации работы вагон — весов; значительное пылевыделение при (выдаче материалов из бункеров (особенно при выдаче агломерата и кокса сухого тушения); напряженные условия работы машиниста. Поэтому для вновь сооружаемых больших печей вагон — весы не применяют. В существующих цехах они используются на печах объемом 1719 м 3 и менее. При реконструкциях осуществляется замена их конвейерной системой подачи. Однако, и в этом случае организовать отсев мелких фракций рудных материалов не удается: габаритные размеры подбункерного помещения не позволяют установить грохоты и оборудование для уборки мелочи.

Системы с конвейерной подачей к скиповому подъемнику . Схема одной из подобных систем, разработанной для доменной печи объемом 2002 м 3 , показана на рис. 3.8. В бункерных эстакадах подобных систем бункера могут располагаться в одном или два ряда; материалы в них подают конвейерами или совместно конвейерами и вагонами. В рассматриваемой системе 20 бункеров эстакады расположены в один ряд по 10 бункеров с каждой стороны скиповой ямы, т. е. созданы две самостоятельные линии, подачи материалов. Агломерат из бункеров А с помощью элактровибрационных грохотов-питателей 3, отсеивающих мелочь, подается на пластинчатый конвейер 4, которым его транспортируют к скиповой яме, и посредством перекидного лотка 5 загружают в одну из двух весовых воронок 16. Для корректировки массы агломерата над скиповой ямой расположены два бункера довеса 6, из которых материал добавляют в весовые воронки малыми порциями. Отвешенную порцию материалов высыпают в скипы 14, открывая: затвор весовой воронки 16.

Рис. 3.8 Схема системы конвейерной подачи шихты к скиповому подъемнику

Отсеянная грохотом мелочь агломерата попадает на конвейер 2 и по нему в бункер мелочи, из которого скиповым подъемником 1 выдается в вагоны для отправки на аглофабрику для повторного спекания. Добавки (железная, марганцевая руда и известняк) через электровибрационные питатели 8 поступают в весовые воронки 10 и далее по конвейеру, через перекидной лоток 12 в промежуточный бункер 15, из которого их загружают в скип с агломератом.

Подачу в скипы кокса производят так же, как и в системе с вагон — весами. Из расположенного над скиповой ямой бункера 7 кокс с помощью электровибрационного грохота-питателя 11, отсеивающего мелочь, поступает в весовую воронку 13 и далее в скип. Мелочь кокса через бункер 18 скиповым подъемником 17 выдают в вагоны для отправки на аглофабрику. Работа системы автоматизирована. Недостатками подобных систем считают большое число бункеров и обслуживающих их механизмов и большое число точек пыления.

Система подачи материалов к скиповому подъемнику через центральные бункера (рис. 3.9) разработана в последние годы и применяется на печах объемом 3200 м 3 . Эта система является более совершенной, чем две предыдущие, так как обеспечивает загрузку большей части шихты (агломерата и кокса) в скипы непосредственно из расположенных над ними бункеров, позволяя исключить конвейеры подачи агломерата. Эти располагаемые в центре эстакады бункера должны иметь большой объем, чтобы вместить требуемый запас материалов.

Скиповый подъемник при этом делают с раздвоенным наклонным мостом, план такого подъемника показан на рис. 3.9. По каждой из двух сходящихся у доменной печи 17 ветвей 18а и 18б моста передвигается один скип (соответственно 9а и 9б). Под ветвями раздвоенного моста сооружают две скиповые ямы на удалении друг от друга, что позволяет размещать над ними бункера большого объема. Предпочтительным является также применение конвейерной доставки материалов на бункерную эстакаду, поскольку конвейерная система в отличие от рельсовой не ограничивает высоту эстакады, позволяя сооружать бункера большой высоты и объема, без чрезмерного заглубления скиповых ям.

Рис. 3.9 Схема системы подачи материалов к скиповому подъемнику через центральные бункера

Как следует из рис. 3.8, над каждой скиповой ямой установлено по два бункера для кокса и агломерата. У торцов центральных бункеров (справа и слева) расположены по два бункера для добавок и один резервный для агломерата, из которых материалы в скипы подают конвейерами.

Материалы на бункерную эстакаду подают конвейерами 13 и распределяют по бункерам реверсивными передвижными конвейерами 14.

Система загрузки скипов состоит из двух одинаковых независимых линий, каждая из которых подает материалы к одному из скипов. Кокс из бункеров К вибрационными грохотами 12, отсеивающими мелочь, подают в весовые воронки 8 и далее по наклонному желобу (течке) 10 в скип 9 а. Аналогичным образом подают в скип агломерат из бункеров А (вибрационными грохотами 12, отсеивающими мелкие фракции, и далее через весовую воронку 5 и течку 7). Отсеянная грохотами 12 мелочь кокса и агломерата попадает в течки-бункера 15 и далее с помощью специальных скипов 16 или конвейеров (на рис. не показаны) выдается в вагоны для отправки на аглофабрику.

Добавки из бункеров Д электровибрационными питателями 1 подают в весовые воронки 2 добавок и затем на конвейер 3, транспортирующий их в весовую воронку 5 агломерата. Агломерат из резервных бункеров А после грохотов 4 подают конвейером 3 в весовую воронку 5. Весовые воронки для кокса и агломерата снабжены весопроверочными устройствами 6 и 11. Работа системы автоматизирована.

Подача материалов к конвейерному колошниковому подъему

Обязательной составной частью рассмотренных ранее систем подачи является скиповой подъемник, который не обеспечивает темпа загрузки, требуемого для сооружающихся в последние годы крупных высокопроизводительных печей. Поэтому для них разработаны системы, где материалы от бункеров до колошника подаются полностью конвейерами.

Можно выделить две разновидности систем с конвейерной подачей материалов от бункеров до колошника. Одна из них предусматривает использование конвейерного колошникового подъема и конвейерную подачу материалов к нему от бункеров. Схема подобной системы, впервые примененной на доменной печи объемом 5000 м 3 (печь № 9 Криворожского металлургического комбината, Украина), представлена на рис. 3.10. По обе стороны от наклонного конвейера 8, подающего материалы на колошник, находятся две группы расположенных в два ряда бункеров для агломерата, окатышей, кокса и добавок. Агломерат и окатыши выдают соответственно из бункеров А и О в весовые воронки 2 с помощью самобалансных грохотов 1, отсеивающих мелочь. Из воронок отвешенные порции материалов подаются питателями 3 на сборный конвейер 5, который доставляет их к перегрузочному узлу 19, где их перегружают на наклонный конвейер 5. Кокс из бункеров Д с помощью вибрационных грохотов 9, отсеивающих мелочь, подается в весовые воронки 10 и далее питателями 11 на конвейер 5 с последующей перегрузкой на конвейер 5. Добавки подаются на сборочный конвейер 5 через весовые воронки 7 питателями 6.

Отсеянная грохотами 1 мелочь агломерата и окатышей поступает на конвейер 4 и далее сборочными конвейерами 18 выдается в бункер мелочи 16. Отсеянная мелочь кокса конвейерами 12 и 13 направляется в бункер мелочи 14. В случае необходимости мелочь агломерата и окатышей можно загружать в бункер 14 при помощи перекидных шиберов 17. Из бункеров 14 и 16 отсеянные материалы выдаются в железнодорожные вагоны питателями 15, снабженными увлажнителями. Конвейеры 5 и 8 работают непрерывно и материалы выдаются на них порциями с определенными интервалами в соответствии с заданной программой загрузки. Управление режимом набора, взвешивания и транспортировки шихты автоматизировано.

Более совершенной является вторая разновидность рассматриваемой системы загрузки, в которой исключены сборные конвейеры, передающие материалы от бункеров эстакады к наклонному конвейеру колошникового подъемника, т. е. в которой материалы от бункеров эстакады до колошника подаются одним конвейером. Схема подобной системы загрузки, разработанной для печи объемом 5500 м 3 , Череповецкого металлургического комбината показана на рис. 3.11. Горизонтально-наклонный конвейер 8 колошникового подъема проходит через размещенную вдоль него бункерную эстакаду; материалы из расположенных над конвейером бункеров эстакады выдаются на движущуюся ленту конвейер а, доставляющую их к колошниковому загрузочному устройству печи.

Бункерная эстакада состоит из пяти каналов выдачи на конвейерный подъемник агломерата, четырех каналов кокса, двух каналов окатышей, четырех каналов добавок и одного канала, предназначенного для окатышей или кокса. В каждом канале агломерата, окатышей и кокса материал из соответствующих бункеров А О и К выдают в весовую воронку 4 емкостью 80 м 3 с помощью трех самобалансных (ГСТ-62) грохотов 1, отсеивающих мелочь. Применение в одном канале трех грохотов 1 повышает производительность и улучшает эффективность грохочения. Из весовой воронки 4 материал с помощью самобалансного питателя 2 типа ПТ выдается на конвейер 8. Отсеянная грохотами 1 мелочь поступает на продольные ленточные конвейеры 6, с которых ее перегружают на поперечные конвейеры 7. Добавки из бункеров Д передаются электровибрационными питателями 9 в весовые воронки 5 и далее с помощью питателей 3 на ленту конвейерного подъемника 8. Материалы на конвейер 8 выдаются по заданной программе, работа системы шихтоподачи автоматизирована

Рис. 3.10 Схема системы шихтоподачи печи объемом 5000 м :3 Криворожского металлургического комбината

Рис. 3.11 Схема системы шихтоподачи печи объемом 5500 м 3 ЧерМК

Грохоты и питатели

Ниже дана характеристика широко используемых в доменных цехах грохотов и самобалансного питателя.

Грохоты. Для отсева мелочи агломерата в системах шихтоподачи существующих печей широко применяют электровибрационные грохоты 182-Гр. Для отсева мелочи кокса используют электровибрационные грохоты с резонирующими колосниками (типа ГВК), которые в последние годы заменяют самоцентрирующимися инерционными грохотами (ГИТ); на печах объемом 2700-3000 м 3 устанавливали не показавшие высокой эффективности рассева инерционные грохоты ВГО. На сооружаемых в последние годы печах объемом 3200- 5500 м 3 для рассева агломерата и кокса используют высокопроизводительные, с хорошей эффективностью рассева самобалансные вибрационные грохоты ГСТ-62.

Грохот с резонирующими колосниками типа ГВК устроен как и электровибрационный, отличаясь конструкцией колосниковой решетки, выполненной из расположенных вдоль короба колосников (стальных полос). В этой решетке чередуются стационарные (жестко прикрепленные к коробу) колосники и резонирующие при вибрации короба, которые прикреплены к коробу концом. Грохоты ГВК,-1 и ГВК-2 имеют соответственно площадь грохочения 2,5 и 4 м 2 и максимальную производительность 400 и 550 м 3 /ч.

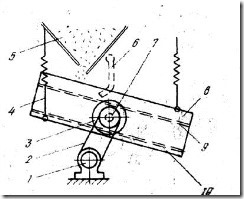

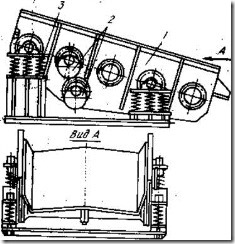

Самоцентрирующийся инерционный грохот (рис. 3.12) включает подвешиваемый к бункеру 5 на тягах 4 с пружинами короб 8, в котором закреплены два сита 9 и 10, наклоненные к горизонту на угол 15—25°, и вибратор — эксцентриковый вал 7, на концах которого вне короба размещены диски 3 с противовесами (дебалансами); вал приводится во вращение электродвигателем 1 через клиноременную передачу 2. Вал с помощью подшипников закреплен в боковых стенках короба своей эксцентриковой частью, поэтому при вращении; вала с дебалансами его эксцентриковая часть вызывает перемещение короба по круговой траектории вокруг оси вала 7 с амплитудой 3—6 мм. Для обеспечения равномерной подачи кокса на грохот к бункеру 5 шарнирно подвешены пальцы 6.

Рис. 3.12 Самоцентрирующийся инерционный двухситовый грохот.

Инерционный грохот с простым дебалансным вибратором похож на самоцентрирующийся инерционный. Отличие его состоит в том, что вал вибратора прямой (не эксцентриковый). При вращении вала он вместе с коробом описывает круговую траекторию. Грохот ВГО-2 имеет производительность до 250 м 3 /ч.

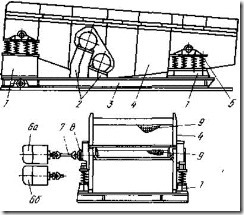

Самобалансный грохот . На рис. 3.13 показан самобалансный грохот ГСТ-62А. Короб 4 грохота опирается через пружины 5- и опоры 1 на раму 3. В сварном коробе из двух боковых стенок, связанных двумя поперечными трубами-балками, закреплены два сита 9 с колосниковыми решетками. Колебания короба создают два дебалансных вибратора, представляющих собой вмонтированный в трубу-Салку вращающийся вал с дебалансами (противовесами) 8. Вращение валов с одинаковой скоростью, но в противоположных направлениях обеспечивают установленные на опорах 2 электродвигатели 6а и 66 через карданные валы 7. При вращении валов, имеющих дебалансы, возникают направленные инерционные силы, вызывающие колебания короба под углом 45° к горизонту с амплитудой 6 мм.

Размеры сита равны 2×5 м, максимальная производительность 400 м 3 /ч. У грохотов типа ГСТ-81 валы вибраторов соединены зубчатой передачей и вращаются от одного электродвигателя.

Рис. 3.13. Самобалансный грохот ГСТ-62А

Самобалансный питатель типа ПТ (рис. 3.14) устроен и работает так же, как самобалансный грохот. Колебания наклонно установленного на пружинах 3 короба (лотка) 1 вызывают два дебалансных вибратора 2, вращающихся в; противоположные стороны от отдельных электродвигателей. Размеры лотка равны 2,5х4,96 м, амплитуда колебаний под нагрузкой 5—6 мм, частота колебаний 980 мин -1 , производительность до 1000 м 3 /ч.

Рис. 3.14 Питатель самобалансный типа ПТ

Общие сведения о технологическом процессе производства чугуна в доменном цеху

В этой статье расскажу о самом главном элементе современного производства ферросплавов и чугуна, о доменной печи. Она является основным оборудование доменного цеха, поэтому думаю каждому интересно узнать о составляющих доменной печи и принципе действия.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

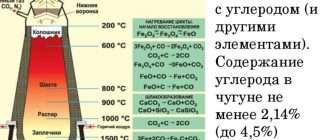

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;