Производство чугуна. Исходное сырье для производства чугуна

Основным способом получения чугуна является доменный процесс, осуществляемый в специальных (доменных) печах. Доменная печь работает непрерывно до капитального ремонта в течение многих лет.

Выплавка чугуна в доменных печах характеризуется сложным комплексом трудоемких подготовительных производственных процессов. Соответствующая технологическая схема представлена на рис.6.1.

Для производства обычного доменного чугуна используют шихту, состоящую из железных и марганцевых руд, флюсов, флюсованного

Рис.6.1 — Схема металлургического производства

агломерата, окатышей и топлива. От качества подготовки сырых материалов — дробления, сортировки, обогащения, окускования — зависит в конечном счете качество выплавленного чугуна.

^ 6.2. Исходное сырье для производства чугуна

Железные руды . Железными рудами называют породы, содержащие металл. Обычно в руде содержится металл в таком количестве, которое позволяет экономично и выгодно извлекать металл.

Железные руды представляют собой главным образом соединения железа с кислородом (окись железа) и пустой породой (землистой примесью в виде песка, глины и известняка). Рудным минералом называют природные химические соединения железа. В доменных печах железо практически полностью (98 — 99%) переходит в состав чугуна.

^ Пустая порода (балластные соединения, не содержащие железа) может иметь различный химический состав. Обычно она состоит из кварцита или песчаника с примесью глинистых веществ кремнезем и реже — из известняка или доломита. В доменной печи пустая порода плавится и переходит в состав шлака.

В зависимости от количества пустой породы железные руды разделяют на богатые, содержащие 45 — 70% железа, и бедные. ^ Богатые руды после дробления и сортировки направляют в плавку, а бедные подвергают обогащению, в результате которого увеличивается относительное количество окислов железа.

В железных рудах всегда содержится некоторое количество вредных примесей — серы, мышьяка и фосфора. В первую очередь разрабатывают месторождения, железная руда которых содержит незначительное количество вредных примесей и незначительное количество пустой породы.

Для выплавки чугуна применяют красный, бурый, магнитный и шпатовый железняки, а также комплексные железные руды.

^ Красный железняк (гематит) содержит 55-70% железа в виде безводной окиси железа Fe 2 O 3 . Примесей серы и фосфора в нем мало. Пустой породой железняка обычно является кварцит. Плотность и прочность красного железняка весьма различны. Восстановимость его в доменных печах хорошая. Наиболее крупные залежи красного железняка находятся в районе Кривого Рога. Встречаются эти руды также на Урале и в Сибири.

^ Бурый железняк содержит 35-55% железа в виде водных окислов и чаще всего в виде лимонита. В некоторых видах бурого железняка содержится много фосфора. Пустая порода имеет песчано-глинистое происхождение. Находящаяся в буром железняке гидратная влага при высоких температурах удаляется и руда становится пористой и хорошо восстановимой.

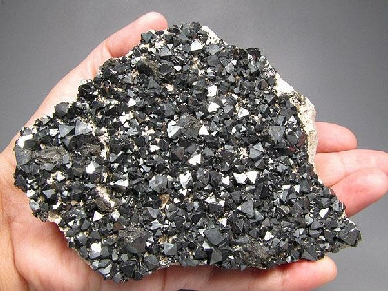

^ Магнитный железняк (магнезит)- минерал черного цвета, содержащий железа 45 — 70%. Это наиболее богатая руда, с небольшим содержанием вредных примесей — серы и фосфора, обладает магнитными свойствами, плотна. Железо восстанавливается с трудом.

^ Комплексные железные руды , кроме железа, содержат и другие металлы, которые во время плавки переходят в чугун и легируют его, т. е. улучшают многие его свойства. К более ценным комплексным железным рудам относятся следующие:

Хромоникелевая железная руда, представляющая собой бурый железняк (35 — 40% Fe) с примесью хрома (0,8-1,6%) и никеля (0,4-0,7%);

Ванадистые титаномагнетиты руды состоят из смеси магнетита, ильменита и трехокиси ванадия и содержат 38-47% Fe, 5-15% ТiO 2 , 0,3 — 0,5% V. При плавке значительное количество титана переходит в состав шлака, из которого титан извлекают химическим путем.

^ Марганцевые руды . Железные руды обычно содержат незначительное количество марганца, поэтому при выплавке чугуна в шихту приходится добавлять марганцевую руду.

В доменном производстве применяют марганцевые руды с содержанием 25 — 40% Мn. Пустая порода этих руд обычно глинистый песок. Поэтому марганцевые руды непрочны: при добыче и перевозке образуется много мелочи и пыли. На некоторых рудниках марганцевые руды промывают водой для обогащения.

Наиболее крупные запасы марганцевых руд сосредоточены в Чиатурском (Грузия), Никопольском (Украина) и Мазульском (вблизи г.Ачинска) месторождениях.

^ Отходы металлургического производства . В доменную печь загружают также некоторое количество металлургических отходов: колошниковую пыль (30 — 45% Fe и 3 — 12% С), которую предварительно подвергают окускованию; металлический скрап; передельные шлаки сталеплавильного производства с повышенным содержанием марганца (10 — 18% Fe, 6 — 10% Мn); окалину прокатного и кузнечного производств и сварочные шлаки.

Флюсы — это различные минеральные вещества, добавляемые в доменную печь для понижения температуры плавления пустых пород, удаления золы и серы, а также остатков сгоревшего топлива. Флюсы образуют с пустой породой и золой топлива легкоплавкие сплавы, которые отделяются от металла в виде шлака. Способствуя образованию шлаков, флюсы тем самым дают возможность отделить от металла пустую породу.

При наличии в руде песчано-глинистых примесей в качестве флюса применяют известняк, а при известковистом составе пустой породы флюсом служат вещества, содержащие кремнезем, кварц и песчаник.

Топливо. Значение топлива в металлургии исключительно велико, так как процессы получения металлов из руд. производства стали и цветных металлов связаны с их расплавлением. Кроме того. обработка металлов давлением (прокатка, ковка, штамповка), термическая обработка и др. также требуют нагрева.

Топливо является не только источником тепла для расплавления руды, но также участвует в химических реакциях протекающих в доменной печи при выплавке чугуна.

При производстве чугуна применяется твердое топливо — кокс или древесный уголь.

Кокс получают путем нагрева особых спекающихся (коксующихся) каменных углей Донецкого, Кузнецкого, Карагандинского и Печорского бассейнов в специальных печах при температуре 1000- 1100°С без доступа воздуха. Теплотворная способность кокса 7000 — 8000 ккал/кг.

Кокс обладает значительным сопротивлением раздавливанию и истиранию. Недостаток кокса — высокое содержание серы (до 2%) и золы (9-12%).

^ Древесный уголь — продукт нагрева древесины при 400 — 500°С без доступа воздуха. Это наиболее совершенный вид топлива. Содержание золы в древесном угле около 0,8 — 1,0%, а сера и фосфор практически отсутствуют. Недостаток древесного угля — малая прочность, что ограничивает высоту доменных печей. Необходимость бережного отношения к лесным богатствам позволяет применять древесный уголь только для выплавки высокосортных чугунов.

Одним из наиболее эффективных заменителей кокса для доменного процесса является природный газ, применение которого снижает себестоимость чугуна, так как стоимость газа в десятки раз ниже стоимости кокса.

^ 6.3. Подготовка шихты к плавке

Кокс перед загрузкой в доменную печь просеивают на роликовых (дисковых) грохотах. Флюсы дробят в щековых или валковых дробилках, а затем просеивают на колосниковых (встряхивающих) или барабанных (вращающихся) грохотах.

Подготовка железных руд к плавке зависит от содержания в них железа и их физических свойств. Богатые железные руды направляют на специальные фабрики для дробления и сортировки. Крупные фракции железных руд (более 60-100 мм) поступают на дробление до кусков средних размеров с последующей сортировкой. Средние фракции (30-80 мм) направляют железнодорожным или водным транспортом без предварительной обработки на склад металлургического завода.

При складировании железных руд на металлургическом заводе принята определенная система, позволяющая усреднять их состав.

Руду выгружают из вагонов или судов в высокие штабеля и затем пересыпают грейферным краном с одного места на другое. Этим достигается перемешивание руды и выравнивание ее химического состава.

Бедные железные руды перед доставкой на металлургический завод обогащают. Известно несколько способов обогащения железной руды. Так, бурый железняк с песчано-глинистой пустой породой промывают сильной струей воды. Пустая порода отделяется от рудного вещества и уносится водой. Эту операцию осуществляют в корытных мойках, вращающихся в цилиндрических или конических барабанах, а также в отсадочных машинах с неподвижным или подвижным решетом и пульсирующей восходящей струей воды. Промытую руду после естественной или искусственной сушки направляют в плавку.

Бедные железные руды, содержащие вкрапления магнетита Fe 3 O 4 , обогащают электромагнитным способом в сепараторах барабанного или ленточного типа. Руду с крупными и средними вкраплениями магнетита дробят до кусков размерами 25 — 30 мм и подвергают сухой магнитной сепарации. Руду с мелкими и тонкими вкраплениями магнетита сначала измельчают до частиц размерами 3 мм, а затем подвергают мокрой магнитной сепарации.

Мелкие фракции железных руд и концентрат, оставшиеся после отсева и мокрой магнитной сепарации, а также пылеватые железные руды можно использовать для плавки только в окускованном виде.

Доля концентрата в общем производстве руды достигла 62%, а доля железа в ряде случаев достигает 69%.

Известно несколько способов окускования рудной мелочи и пылеватых руд. Так, при брикетировании мелкий материал прессуют в специальных формах с добавкой связующих материалов (глины, жидкого стекла, смолы, цемента) или без них. После воздушной сушки или высокотемпературного обжига полученные брикеты приобретают необходимую прочность. Они представляют хороший материал для выплавки чугуна, однако процесс их получения сложен и недостаточно производителен.

Очень перспективна и все шире применяется подготовка к плавке пылеватых руд и тонкоизмельченного рудного концентрата путем изготовления комков или окатышей. Для получения окатышей пылеватую рудную массу смешивают с незначительным количеством связки (тонкоизмельченой глиной, известью и др.), затем увлажняют до 8 — 10% и загружают в смесительное устройство — вращающуюся неглубокую наклонную чашу или в барабан. При вращении смесителя увлажненная рудная шихта перемешивается. Сначала образуются слипшиеся комочки, а затем шаровидные комки (окатыши) размерами 25-30 мм. После механизированной выгрузки из смесителя окатыши подвергают сушке и обжигу.

Широко распространен способ окускования мелких и пылеватых железных руд агломерацией (спеканием) на колосниковой решетке агломерационных машин. Производительность этих машин достигает 2-2,5тыс.т агломерата в сутки. Для агломерации приготовляют специальную шихту, состоящую из рудной мелочи размером 5-8 мм, колошниковой пыли, рудного концентрата и измельченных до 3 мм отходов коксика. Масса коксика составляет 6 — 10% массы шихты; соотношение между массами рудной мелочи, колошниковой пылью и концентратом определяется местными условиями. Эту шихту перед спеканием увлажняют до 5 — 6% и тщательно перемешивают в смесительных устройствах. При перемешивании образуются комочки, в результате чего шихта приобретает зернистый характер. В таком состоянии ее загружают на колосниковую решетку агломерационной машины слоем толщиной 200 — 300мм и поджигают газовой горелкой снаружи. Под колосниковой решеткой находятся вакуумные камеры; мощный эксгаустер создает в них разрежение. Оно обеспечивает прохождение воздуха через слой шихты и, следовательно, перемещение зоны горения коксика по толщине шихты (горение заканчивается у колосниковой решетки агломерационной машины). При горении коксика развивается высокая температура (до 1450°С) и образуется пористый продукт (агломерат).

Образование агломерата обусловлено появлением в горячем слое шихты файялита, имеющего температуру плавления около 1210°С. С другими окислами шихты файялит образует более легкоплавкие соединения, переходящие в жидкое состояние при 1130-1200°С. Эти соединения размягчаются и плавятся раньше других компонентов шихты. При этом они связывают более тугоплавкие и крупные частицы руды. Количество этой связки зависит от содержания кокса в шихте. Чем оно больше, тем прочнее агломерат после остывания.

Агломерат обладает достаточной прочностью, высокой пористостью, хорошей восстановимостью. Применение его увеличивает производительность доменной печи и несколько сокращает расход топлива на 1 т чугуна.

В последнее время на металлургических заводах стали широко применять офлюсованный агломерат, получаемый путем спекания железной руды с добавкой известняка. Оптимальное количество известняка в агломерате определяется отношением, т.е. его основностью. Основность агломерата и доменного шлака в среднем равна 1 — 1,4.

Офлюсованный агломерат восстанавливается легче обычного, но он прочен. Такой агломерат облегчает образование шлака в доменной печи, уменьшает расход известняка и кокса. При использовании офлюсованного агломерата флюсы в доменную печь не загружают.

^ 6.4.Устройство доменной печи

Технический прогресс в доменном производстве характеризуется прежде всего увеличением объемов доменных печей.

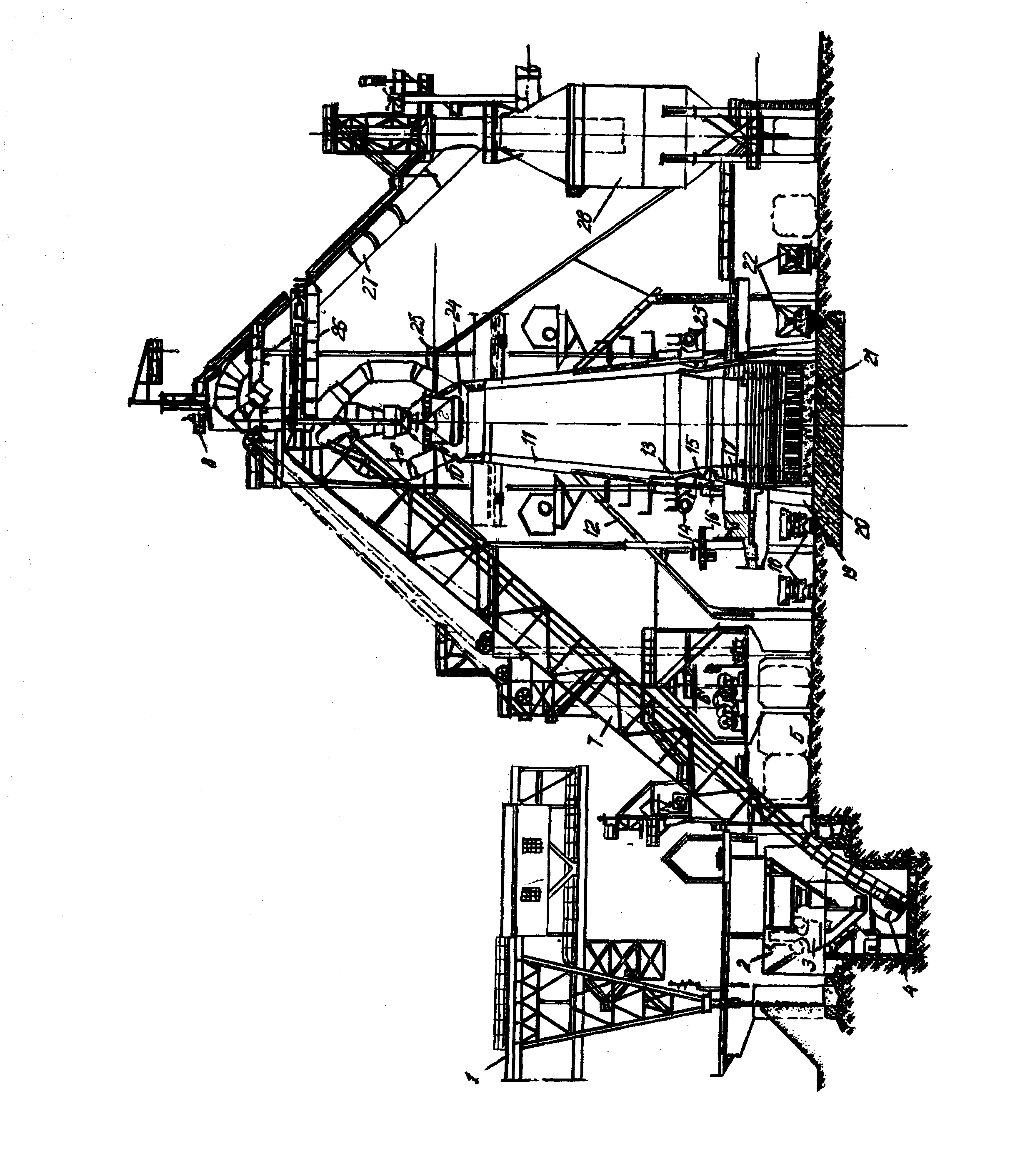

На рис.6.2. дана современная схема доменного производства.

Доменную печь относят к печам шахтного типа. Рабочее пространство печи состоит из горна, заплечиков и шахты. Шахта — часть печи выше заплечиков; она состоит из нижней цилиндрической части — распара, средней конической части и верхней цилиндрической части — колошника.

Колошник предназначен для приемки шихтовых материалов и отвода газов. Коническая часть шахты облегчает опускание проплавляемых материалов и распределение газов по поперечному сечению печи. Сужение заплечиков книзу связано с уменьшением объема материалов при переходе в жидкое состояние (чугун и шлак).

В верхней части горна расположены воздушные фурмы. Из кольцевого воздухопровода воздух поступает к каждой фурме печи по футерованному фурменному рукаву и металлическому патрубку. Воздушная фурма состоит из собственной фурмы, бронзового конического холодильника и чугунной амбразуры, закрепленной в огнеупорной кладке печи. Медная водоохлаждаемая фурма выступает внутрь печи на 150-200 мм для отвода дутья от стены печи. Диаметр выходного отверстия фурмы составляет около 150 — 160 мм.

Нижнюю часть горна называют лещадью. Она состоит из нескольких рядов высококачественного шамотного кирпича или из графито-глинистых блоков. На ней собирается чугун и шлак, выпускаемые через соответствующие летки в ковши.

Чугунная летка находится на 600 — 1700 мм выше уровня лещади.Поэтому на ней всегда остается жидкий чугун, предохраняющий лещадь от разрушения. Эта летка имеет форму канала, проходящего: через огнеупорную кладку нижней части горна. Обычно их две, но на больших печах — свыше 3200м 2 — ограничиваются одной. В период между выпусками чугуна летку забивают огнеупорной массой.

Шлаковые летки располагают на 1,4-1,9м выше уровня чугунной летки. Шлаковая летка представляет медную коническую водоохлаждаемую кольцевую трубу, узкое отверстие которой направлено внутрь печи, а более широкое наружное — в сторону желоба для выпуска шлака. В период между выпусками шлака летку закрывают металлическим стопором.

Доменная печь опирается на железобетонный фундамент. По наружной поверхности фундамента установлены стальные колонны, поддерживающие опорное кольцо шахты печи.

Огнеупорная кладка шахты охвачена стальным кожухом, имеющим коробчатые холодильники, по которым циркулирует вода. Стенки горна и заплечиков заключены в прочную стальную броню с плитовыми холодильниками.

Над колошником печи имеется засыпной аппарат, состоящий из узкой приемной вращающейся воронки.

^ 6.5. Порядок работы доменной печи

Задувка доменной печи . Новую доменную печь после проверки работы оборудования ставят под задувку, т.е. ее подготавливают для непрерывной работы в течение 5-10 лет. Задувку печи начинают с медленной сушки огнеупорной кладки в течение 5 — б суток. Для этого в горне сжигают доменный газ или подают туда горячее воздушное дутье от действующей печи. На новом заводе первую печь сушат при сжигании на лещади дров и кокса. Воздух для горения подают через фурмы, газообразные продукты горения отводятся через колошник.

После сушки и некоторого прогрева кладки в печь осторожно загружают задувочную шихту, поджигают кокс около фурм и подают дутье. Задувочная шихта состоит только из одного кокса (холостые колоши), а затем — из кокса с небольшим количеством флюса и руды. С развитием горения кокса в загружаемой шихте увеличивают содержание руды и флюсов до расчетных значений.

Первый выпуск шлака из доменной печи производят через 15-20ч после задувки, а чугуна — через сутки. Образующийся при задувке печи газ сначала выходит в атмосферу, а затем направляется на газоочистку и далее потребителю.

Схема работы доменного цеха приведена на рис.6.4. Со склада шихтовых материалов шихта поступает в вагон-весах к скиповой яме. Скип загружают шихтой из загрузочной воронки. После этого скип лебедкой поднимают по рельсам наклонного подъемника печи на колошник. Шихта попадает сначала в приемную воронку с малым конусом, затем в загрузочную воронку с большим конусом и далее в рабочее пространство печи.

После загрузки очередной порции шихты приемная воронка с малым конусом поворачивается на 60°, что позволяет равномерно распределить шихту на поверхности большого конуса перед опусканием ее в печь. Маневрирование большим и малыми конусами в загрузочном аппарате доменной печи производится независимо друг от друга.

Наиболее важна реакция, конечным продуктом которой является металлическое железо. Она называется реакцией косвенного восстановления.

^ 6.6. Сущность процессов, происходящих в доменной печи

Реальное исходное сырье металлургического производства загруженное в доменную печь претерпевает сложные процессы. Так при горении кокса вблизи фурм печи проплавляемые материалы постепенно опускаются навстречу потоку раскаленных газов, образующихся в горне и в заплечиках печи. Под действием потока раскаленных газов шихтовые материалы нагреваются и претерпевают ряд физических и химических изменений. На колошнике печи температура газов равна 300 — 550°С, а вблизи фурм она достигает 1900°С. Здесь происходит горение углерода кокса по реакции

В результате этой реакции выделяется большое количество тепла (экзотермическая реакция ). При контакте с раскаленным коксом образовавшаяся двуокись углерода почти полностью разлагается по реакции

Поэтому газовая фаза приобретает резко восстановительные свойства.

При соприкосновении в печи с отходящими газами шихтовые материалы теряют сначала гигроскопическую, а затем и химически связанную влагу. Вследствие потери влаги (дегидратации) масса кусков шихты уменьшается; они делаются более пористыми и иногда растрескиваются. Удаление связанной (гидратной) влаги начинается при 102- 105°С и в некоторых случаях заканчивается при 450 — 500°С.

Дегидратация шихтовых материалов начинается на колошнике, а заканчивается обычно в верхней половине шахты печи. Здесь же удаляются остатки летучих веществ из кокса (Н 2 , СН 4 и др.).

В средней и нижней частях шахты печи происходит термическое разложение (диссоциация) углекислых соединений, содержащихся в флюсе и некоторых видах железной руды (сидерите). Температура начала и конца разложения зависит от химической природы углекислых соединений и величины кусков. Так, разложение известняка с переходом его в известь происходит при 900 — 1000°С по реакции

Разложение сидерита с образованием магнетита наблюдается при более низких температурах (400 — 550°С) по реакции

Двуокись углерода, выделяющаяся при разложении СаСО 3 и других углекислых соединений, уменьшает концентрацию окиси углерода в колошниковых газах.

Куски железной руды и агломерата после удаления из них влаги восстанавливаются, образуя металлическое железо. Восстановителями железной руды в печи могут быть: окись углерода (образуется возле фурм печи при горении кокса); водород (образуется в нижних горизонтах печи при взаимодействии влаги дутья с углеродом кокса по реакции С); твердый углерод находится в раскаленном коксе. Обычно в доменных газах содержится небольшое количество водорода; большая часть железной руды восстанавливается окисью углерода и твердым углеродом. Восстановление руды окисью углерода начинается в шахте и происходит ступенчато.

Наиболее важна реакция, конечным продуктом которой является металлическое железо. Она называется реакцией косвенного восстановления железа и протекает при умеренных температурах (500 — 900°С) с выделением тепла.

В присутствии раскаленного кокса и при более высоких температурах (выше 1000-1100°С) в печи происходит не только восстановление железной руды до металлического железа, но и очень быстрая регенерация окиси углерода.

Одновременное течение реакций позволяет суммировать их и получить

Реакцию (6.5) называют реакцией прямого восстановления железа . Она происходит при взаимодействии окисла с твердым углеродом кокса или углеродом, отложившимся в порах железной руды при низких температурах в виде сажи. Прямое восстановление железа происходит в районе распара печи и чем выше температура находящихся здесь материалов тем лучше, так как реакция эндотермическая идет с поглощением тепла.

Образующееся в печи металлическое железо находится сначала в твердом виде (губчатое железо), поскольку оно имеет высокую температуру плавления (1539°С). В присутствии окиси углерода губчатое металлическое железо постепенно науглероживается.

Температура плавления этого железа понижается до 1150-1200°С. Науглероженное железо (1,8-2%) переходит в жидкое состояние и стекает каплями между кусками раскаленного кокса на лещадь печи. Во время перемещения капельки металла дополнительно насыщаются углеродом примерно до 3,5-4%, т. е. до обычного содержания углерода в жидком чугуне.

Одновременно с восстановлением и науглероживанием железа происходит восстановление из шихты марганца, кремния и фосфора, которые также переходят в чугун. Высшие и средние окислы марганца восстанавливаются до низшего ступенчато окисью углерода по схеме . Наиболее трудно восстановимый низший окисел марганца (закись) восстанавливается твердым углеродом по реакции

Реакция (6.6) сопровождается поглощением тепла и протекает при температурах выше 1100 — 1200°С. Это определяет режим работы печи при выплавке чугуна марганцовистых марок. Печь должна работать при повышенном расходе кокса и возможно более высоком нагребе дутья (до 1200°С и выше; в перспективе даже до 1400°С).

Кремнезем восстанавливается только твердым углеродом.

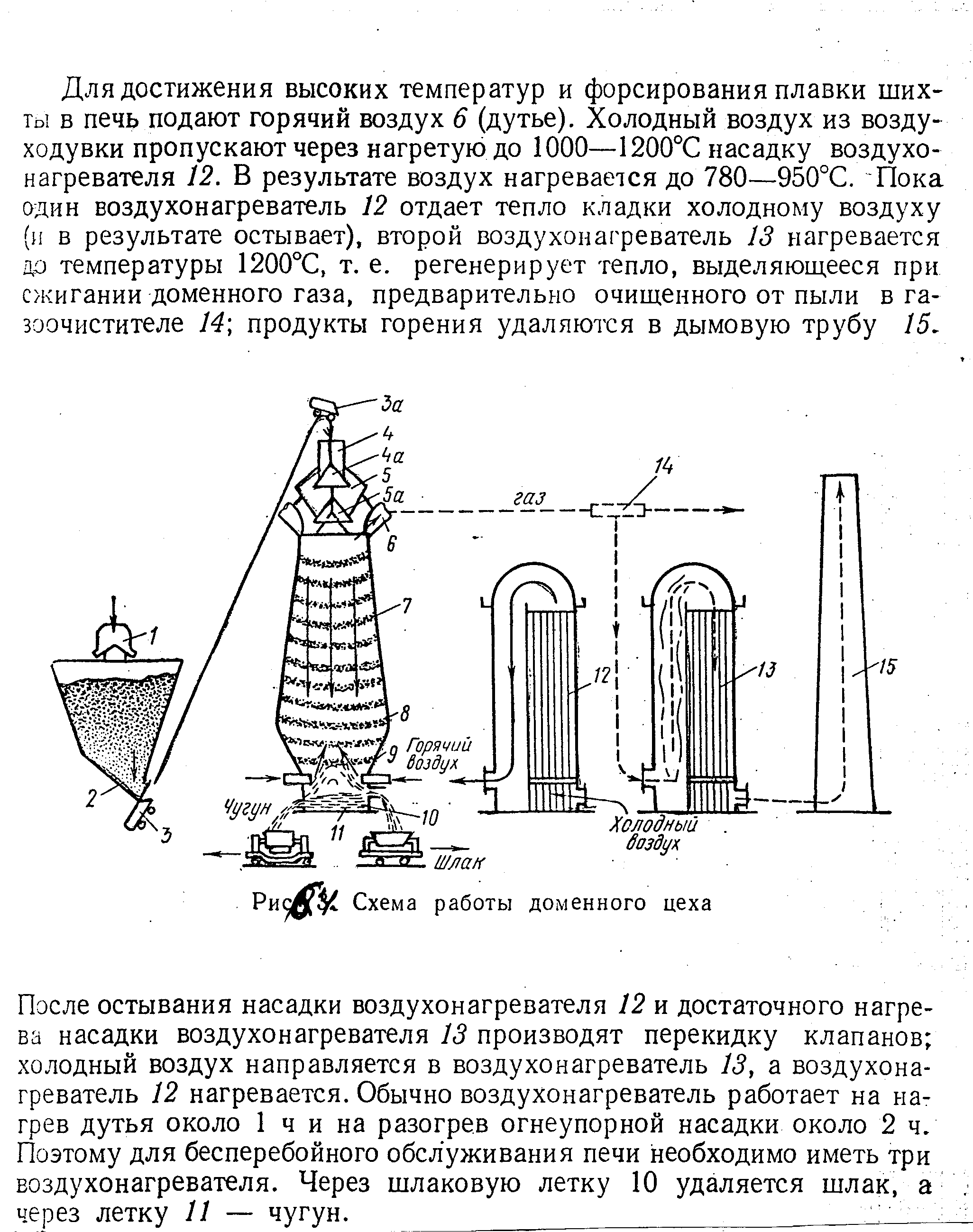

Для достижения высоких температур и форсирования плавки шихты в печь подают горячий воздух ^ 6 (дутье). Холодный воздух из воздуходувки пропускают через нагретую до 1000-1200°С насадку воздухонагревателя 12 . В результате воздух нагревается до 780-950°С. Пока один воздухонагреватель 12 отдает тепло кладки холодному воздуху (и в результате остывает), второй воздухонагреватель 13 нагревается до температуры 1200°С, т.е. регенерирует тепло, выделяющееся при сжигании доменного газа, предварительно очищенного от пыли в газоочистителе 14 ; продукты горения удаляются в дымовую трубу 15 .

После остывания насадки воздухонагревателя 12 и достаточного нагрева насадки воздухонагревателя ^ 13 производят перекидку клапанов; холодный воздух направляется в воздухонагреватель 13, а воздухонагреватель 12 нагревается. Обычно воздухонагреватель работает на нагрев дутья около 1 ч и на разогрев огнеупорной насадки около 2 ч. Поэтому для бесперебойного обслуживания печи необходимо иметь три воздухонагревателя. Через шлаковую летку 10 удаляется шлак, а через летку 11 — чугун.

Таким образом, доменный цех со вспомогательными производствами представляет сложную систему, призванную бесперебойно и непрерывно работать много лет без остановки.

Рис.6.4 — Схема работы доменного цеха

Эта реакция в чистом виде развивается при 1450°С, но в присутствии восстановленного металлического железа начинается при более низкой температуре (1050-1100°С). Таким образом, при выплавке чугуна кремнистых марок печь также работает при повышенном расходе кокса и более высоком нагреве дутья.

Фосфор попадает в шихту в виде фосфорнокальциевых солей. В присутствии пустой породы железной руды фосфор восстанавливается твердым углеродом. Реакция происходит в печи очень легко и фосфор полностью переходит в чугун.

При достаточно большом насыщении шлака известью (45 — 50%) в горне печи наблюдается реакция, в результате которой часть серы переходит в шлак в виде нерастворимого в металле сернистого кальция. Для более полного протекания реакции необходимо регулировать образование шлака в печи. В частности, в шихту следует подавать определенное количество известняка и поддерживать в горне высокую температуру. Последняя зависит от расхода кокса, температуры дутья и правильного режима шлакообразования в верхних частях печи.

Образование шлака в печи происходит в две стадии. Примерно на уровне распара или нижней части шахты сначала образуется первичный шлак на основе легкоплавкой смеси нескольких окислов — извести, кремнезема, глинозема и закиси железа. При некотором соотношении указанных компонентов первые порции жидкого железистого шлака образуются при 1160 — 1200°С. Первичный шлак, стекая в горн, нагревается до более высоких температур и изменяет химический состав в связи с растворением в нем золы кокса, флюсов и остатков пустой породы железной руды. В конечном шлаке остается очень мало закиси железа, но он обогащается известью, окисью магния, иногда глиноземом. В связи с этим обессеривающая способность шлака в горне резко возрастает.

^ 6.7. Продукция доменного производства

Современная доменная печь поглощает большое количество шихтовых материалов и воздуха. Так, для производства каждых 100т передельного чугуна необходимо в среднем подать в печь 190т железной руды (включая агломерат), 95т кокса, 50т известняка и около 350т воздуха. В результате кроме 100т чугуна получается около 80т шлака и 500т доменного газа. Чугун — это сплав железа с углеродом и другими примесями, в котором содержание углерода колеблется в пределах от 4,14% до 6,7%.

Углерод в чугуне может содержаться в виде механической примеси (свободного графита) и химического соединения с железом, называемого карбидом железа или цементитом (Fe 3 C). Чугуны, содержащие свободный графит, имеют в изломе серый или темно-серый цвет и крупнозернистое строение. Эти чугуны применяются для получения отливок, так как хорошо заполняют формы и легко поддаются обработке режущими инструментами. Они называются серыми или литейными чугунами. Характерным для них является повышенное содержание кремния и пониженное содержание серы.

Кроме литейных и передельных чугунов, в доменных печах получают специальные чугуны, или ферросплавы. Ферросплавы имеют повышенное (более 10%) содержание одного или нескольких элементов, например, кремния, марганца и др.; применяются в качестве специальных присадок при выплавке стали.

В табл.6.1. приведено примерное содержание элементов в передельных, литейных чугунах и ферросплавах. Передельные чугуны разделяются по способу их дальнейшей переработки на сталь на мартеновские (М), бессемеровские (Б) и томасовские (Т). Кроме передельных чугунов, указанных в табл.6.1, выплавляются высококачественные чугуны трех марок (ПВК1, ПВК2 и ПВКЗ) с пониженным содержанием фосфора и серы. В нашей стране 75-80% выплавляемого чугуна составляет передельный чугун, 15-20% — литейный чугун и остальное — ферросплавы.

^ Таблица 6.1 — Химический состав чугуна различных сортов (в %)

Зеркальный (ГОСТ 5164-49) ферромарганец (ГОСТ5165-49)

Чугун — один из основных продуктов черной металлургии, не будет преувеличением заявление, что от количества выплавленного чугуна зависит стабильность и экономическая эффективность различных отраслей промышленности, начиная от машиностроения, заканчивая сельским хозяйством.

Основное сырье для чугуна — это железная руда, которая состоит из соединений железа и, так называемой пустой породы. Кроме этого, технология получения чугуна требует применения дополнительных компонентов. Обо всех, требующихся при выплавке материалах, и поговорим.

Компоненты, необходимые для получения чугуна.

Итак, чугун является химически сложным веществом, поэтому при его выплавке используют различные компоненты, каждый из которых выполняет свою определенную функцию.

В среднем, для производства 1 тонны металла необходимо около 3 тонн (в зависимости от содержания железа) руды, 1,1 тонны кокса, 20 тонн воды, плюс различное количество флюса.

- Основа чугуна — металлическая руда, состоит из различных соединений железа, а также пустых пород. Процентное содержание Fe в руде отличается в зависимости от типа материала, и варьируется от 30 до 70%.

- Флюсы, другое название плавни. Разнообразные породы, добавляемые в руду при плавке. Основной задачей является снижение температурного параметра плавления руды, которое обеспечивает более эффективный вывод шлака. В зависимости от типа пустых пород, применяются разные виды флюсов.

- Процесс выплавки чугуна требует большого количества тепловой энергии, причем температура горения топлива должна соответствовать условиям плавки. В качестве топлива в металлургии в основном применяют коксующиеся угли, термоантрацит, природный газ.

Свойства этих компонентов, для более полного понимания процесса плавки, рассмотрим подробней.

Железная руда — разновидности и свойства.

В природе существует большое разнообразие железных руд, но во многих из них содержание металла очень низкое, что делает нерентабельной ее переплавку. Кроме основных компонентов в состав руды входят и другие примеси, которые могут быть как полезными, так и вредными, ухудшающими свойства получаемого металла. К нежелательным примесям можно отнести примеси серы, которая имеется в руде в виде сульфида. Сера придает выплавленному металлу так называемую красноломкость, хрупкость при прокатке или ковке. Содержание серы в руде не должно превышать 0,15%. Негативное действие оказывает и фосфор, встречающийся в виде фосфатов, его превышенное содержание вызывает хладноломкость (хрупкость в нормальных условиях). Другие примеси оказывают в основном положительное влияние на получаемый металл, но при плавке стоит учитывать их содержание в руде, для того, чтобы получить требуемые качества чугуна. К таким примесям относят ванадий, титан, медь, марганец, хром. В металлургии применяют следующие виды железных руд:

- Магнитный железняк — основное сырье для чугуна, содержание железа достигает 60%, наличие нежелательных примесей минимально. Обладает значительными магнитными свойствами.

- Красный железняк (гематит), содержит безводную окись железа, которой имеется в руде до 66%, фосфор и сера присутствуют в небольших количествах.

- Бурый железняк, руда, содержащая до 55% железа, отличается большим количеством нежелательных примесей.

- Шпатовый железняк, содержит всего около 40% солей железа, что делает его применение ограниченным.

- Также применяются в производстве ферромарганца и зеркального чугуна марганцевые руды.

Флюсы, применяемые при плавке чугуна.

Выбор флюса зависит от особенностей состава пустых пород руды, различают основные и кислые флюсы.

- В качестве основного флюса выступают породы содержащие кальциты и магнезиты. Применяются при плавке руды, пустые породы которой в основном составляют глиноземы и кремнеземы.

- Для руд, пустая порода в которых состоит из известняка, применяют кислый флюс, состоящий из кремнеземистой породы.

Флюс, который вводится в шихту, связывает пустую породу, образуя с ней сплав, и выводится в качестве шлаков. Количество шлака достигает 80% от объема полученного чугуна.

Топливо, применяемое при производстве чугуна.

В роли основных видов топлива применяются природный газ и коксующийся уголь. Уголь при этом подвергается предварительной переработки для получения кокса. Это достигается путем его нагрева в безвоздушной среде до температуры, достигающей в среднем 1000 градусов, это обеспечивает испарение всех летучих соединений, и делает получившийся кокс одним из лучших топливных материалов для плавки чугуна. Удельная теплота сгорания, как кокса, так и природного газа создает оптимальные для металлургии условия производства металла. Правда значительное удорожание газа негативно сказывается на металлургическом комплексе.

Для производства высококачественного чугуна необходимо применение достаточно большого количества природных ресурсов. Поэтому и с экономической, и с экологической точки зрения, выгодным вариантом получения металла является вторичная переплавка металлолома.

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы в виде специально подготовленной смеси (шихты). При доменной плавке могут использоваться также отходы производства, содержащие Fe, Mn, CaO, MgO. К ним относят колошниковую пыль, окалину, сварочный и мартеновский шлаки.

Железные руды

Железные руды представляют собой горные породы, из которых при данном уровне развития техники, экономически целесообразно извлекать железо. Верхняя зона земной коры мощностью около 16 км содержит в среднем 4,9% Fe, входящего в состав более 350 минералов горных пород. Такие широко распространенные горные породы как гранит, базальт содержат 3 – 9% Fe. Однако, в настоящее время столь бедные железом породы, пока не используются. Железо в земной коре в чистом виде не встречается, а находится обычно в соединениях с кислородом, так как обладает сравнительно большим сродством к кислороду.

В природе в большинстве случаев, железо встречается в виде:

- магнитной окиси железа Fe3 О4 (магнитный железняк или магнетит);

- безводной окиси железа Fe2 O3 (красный железняк или гематит);

- водной окиси железа Fe2 O3 ⋅ nH2 O (бурый железняк или гетит);

- соединения железа с двуокисью углерода FeСO3 .

Магнитная окись железа

Магнитная окись железа в рудах представлена минералом магнетитом. Руду, содержащую в основном магнетит, называют магнитным железняком. Магнетит можно рассматривать как закись-окись железа FeO ⋅ Fe2 О3. Под действием влаги и кислорода атмосферы закись железа в молекуле FeO ⋅ Fe2 О3 реагирует с кислородом воздуха, переходя в безводную окись железа Fe2 О3.

Образовавшийся минерал по составу является гематитом, но отличается кристаллической решеткой и называется мартитом. Поэтому магнетит в природных условиях всегда окислен. Для характеристики окисленности магнетита принято пользоваться отношением Feобщ / FeFeO . В чистом магнетите это отношение равно 3,0. Обычно к магнитным железнякам относят руды, в которых это отношение меньше 3,5. При отношении равном 3,5 – 7,0, руды относят к полумартитам, а при отношении, большим 7 – к мартитам.

Магнитный железняк встречается обычно в виде крепких кусковых руд. Он содержит: 55 – 60 % Fe, 0,02 – 2,5 % S, 0,02 – 0,7 % Р и обычно кислую пустую породу (SiO2 , Al2 О3). Магнетит характеризуется высокой магнитной восприимчивостью, и поэтому магнитные железняки можно обогащать электро-магнитным способом.

Безводная окись железа

Безводная окись железа в рудах представлена минералом гематитом. Руду, содержащую в основном гематит называют красным железняком, являющимся продуктом выветривания магнитных железняков или в значительной степени окисленным магнетитом. Руды бывают кусковатые, иногда пылевидные. В плотных породах цвет гематита меняется от стального до стально-черного. Для пылевидных руд характерен красный цвет. Красный железняк содержит 50 – 60% Fe, и обычно в таких рудах содержится мало серы и фосфора. Пустая порода таких руд обычно состоит из SiO2 и Al2 O3.

Водная окись железа

Водная окись железа представлена в рудах обычно минералами лимонитом или гетитом. Руды, содержащие эти минералы называются бурыми железняками (общая формула Fe2 O3 ⋅ nH2 O). Бурый железняк образуется при окислении железных руд других типов. Он наиболее распространен в земной коре, но используется сравнительно в небольшом количестве, так как трудно поддается обогащению. В добываемых рудах обычно содержится 25 – 50% Fe и повышенное количество фосфора (0,5 – 1,5% Р). Состав руды бывает разнообразен не только в различных, но и в пределах одного месторождения.

Бурые железняки, наиболее легко восстанавливаемые руды, благодаря малой плотности и большой пористости. В большинстве случаев руды загрязнены вредными примесями – фосфором, серой, мышьяком. Пустая порода глинистая, иногда кремнисто-глинистая.

Карбонат железа

Карбонат железа представлен в руде минералом сидеритом или углекислым железом FeCO3 , и руды, содержащие в основном сидерит, называются шпатовыми железняками. В рудах содержится 30 – 40% Fe. Часто сидериты содержат серу.

Кроме указанных соединений железа, в рудах присутствуют различные соединения пустой породы и примеси, которые в зависимости от вида плавки могут быть полезными и вредными.

Полезные примеси

Полезными примесями являются марганец, никель, хром, ванадий.

Марганец улучшает механические свойства чугуна и стали, способствует удалению серы при десульфурации жидкого металла. Никель и хром повышают коррозионную стойкость стали. Благоприятное воздействие на качество стали оказывают ванадий и титан.

Вредные примеси

Вредными примесями являются сера, фосфор, мышьяк, цинк, свинец, медь. Сера придает металлу красноломкость, снижая его механические свойства. Фосфор вызывает в металле хладноломкость, ухудшая свойства металла при низких температурах. Мышьяк понижает свариваемость металла, ухудшает механические свойства. Кроме того, является сильным ядом и присутствие его недопустимо в металлоизделиях, применяемых в пищевой промышленности (емкости для варки пищи, консервные банки). Цинк и свинец не растворяются в чугуне, поэтому они не могут влиять на его качество. Однако, цинк при плавке возгоняется и пары его, проникая в швы кладки, приводят к увеличению ее объема и разрушению кожуха печи. Свинец также способствует разрушению футеровки печи. Медь понижает свариваемость металла и придает ему красноломкость.

Однако, в некоторых случаях, фосфор и медь могут являться полезными примесями. Например, при выплавке некоторых марок стали.

Пустая порода руд преимущественно состоит из SiO2 , Al2O3, СаО и MgО, которые находятся в виде различных соединений. Для доменной плавки желательно, чтобы отношение (СаО + MgО) / (SiO2 + Al2O3) ≈ 1. В этом случае снижается или отпадает совсем потребность во флюсе, увеличивается подвижность доменных шлаков. В природе такие руды встречаются очень редко и называются самоплавкими.

4.2.1 Сырьевые материалы и их подготовка к плавке. В качестве сырья для получения железа используют руды, которые делят на четыре типа: 1. Красные железняки – гематит – Fe2O3; 2. Магнитные железняки – магнетит – Fe3O4; 3. Бурые железняки – гидроксиды железа – Fe2O3 nH2O; 4. Сидериты – FeCO3. Пустая порода большинства руд состоит в основном из SiO2, и в меньшем количестве присутствуют Al2O3, CaO, MgO. В железных рудах есть в небольших концентрациях полезные (Mn, V, Cr, Ni) и вредные (S, P, As, Zn) примеси. Качество руды или ее металлургическая ценность, определяющая затраты доменного цеха на проплавку рудного материала зависит от содержания (количество пустой породы), состава пустой породы, содержания вредных и полезных примесей. Современное доменное производство предъявляет к железорудным материалам повышенные требования по гранулометрическому и химическому составу, по содержанию примесей, по прочности и пр. В состав шихты доменной плавки входит руда (большей частью в форме агломерата или окатышей) и отходы других производств, содержащие повышенное количество железа: колошниковая пыль, скрап, окалину, пиритные огарки (отходы сернокислотного производства) и др. От тщательности подготовки сырьевых материалов зависит производительность печи, расход кокса и качество получаемого чугуна. Основной целью подготовки сырья к доменной плавке является доведение содержания железа в рудной части шихты до 64-67 %. Поэтому практически все добываемые железные руды подвергаются полному комплексу подготовки: дробление, измельчение, грохочение, классификация, обогащение, усреднение, окускование. Подготовка основной массы руды начинается с ее обогащения, перед которым руда проходит стадии дробления и измельчения. Размер кусков измельченной руды определяется способом ее дальнейшей переработки. Для доменной плавки руда должна иметь крупность 40-100 мм, для агломерации – 6-10 мм, для обогащения до 0,1 мм. Размеры кусков руды, поступающей с рудников, достигает 1 м и более.

Для дробления руд используют различного рода дробилки, а для измельчения – шаровые мельницы. Для сортировки материалов по крупности применяют грохоты различных конструкций, а для разделения по крупности материалов мельче 1 мм используют методы гидравлической классификации. Обогащение железных руд проводят для повышения содержания в сырье железа за счет удаления части пустой породы и для этого используют промывку, гравитацию, магнитную сепарацию и редко флотацию. Промывкой обогащают руды, пустая порода которых состоит из песчаных и глинистых включений и ее использование может повысить содержание железа в сырье на 2-9 %. Гравитационное обогащение представляет собой разделение руды в тяжелых жидких суспензиях, плотность которых больше плотности пустой породы и меньше плотности рудных минералов. Магнитное обогащение – самый распространенный способ обогащения железных руд в отечественной металлургии: с его помощью получают до 90 % железорудного концентрата. Для этого используются барабанные или ленточные сепараторы, в которых частицы с высокой магнитной восприимчивостью отделяются от пустой породы. Окускование железных руд и концентратов проводят перед доменной плавкой, так как в этих печах допускается переработка материала крупностью 10-100 мм. Для этого используют два метода – агломерацию и сухую грануляцию (окатывание). Агломерация является основным способом окомкования железных руд и концентратов, и сейчас доля агломерата в шихте достигает 75 %. Агломерация процесс окускования мелких материалов путем их спекания. Спекание происходит за счет частичного расплавления наиболее легкоплавких компонентов шихты, расплав которых смачивает и при последующем охлаждении сваривает частицы тугоплавкой породы в прочный кусковой и пористый материал – агломерат. Окатыванием или холодной (сухой) грануляцией называют операцию укрупнения пылевидных материалов, при которой материал за счет его непрерывного окатывания и слипания превращается в шаровидные гранулы (окатыши), сохраняющие свою форму и размеры при дальнейшей переработке. Перед окатыванием материал увлажняют, а иногда добавляют связующие добавки: известь, сульфит целлюлоз

ный щелок сульфат натрия, и пр. В табл. 4.1. приведены составы руды Оленегорского месторождения и полученного из нее концентрата.

Таблица 4.1 — Химические составы руды и полученного концентрата

Мат Fe FeO Fe2O3 SiO2 CaO MgO Al2O3 P S ППП Руда Конц. 33,2 65,1 13,5 24,9 34,2 65,3 44,2 8,2 2,4 0,5 1,5 0,6 0,9 0,2 0,04 0,01 0,04 0,01 3,8 0,7

Из этой таблицы видно, что содержание железа в результате обогащения увеличилось в 2 раза, а количество пустой породы сократилось в 5,5 раз, благодаря чему во столько же раз сократится количество доменного шлака и расход топлива (кокса) на его плавление. 4.2.2 Доменное производство. Основным агрегатом для извлечения железа из руд является доменная печь (рисунок 4.1).

1 – скип; 2 – засыпной аппарат; 3 – кладка печи; 4 – система охлаждения; 5 – воздухопровод; 6 – отверстие для выпуска шлака; 7 – отверстие для выпуска чугуна; 8 – чугуновозный ковш; 9 – шлаковозный ковш

Рисунок 4.1 – Доменная печь

Верхняя часть печи называется колошником (К). Основной ча

стью печи по объему является шахта (Ш), представляющая собой усеченный конус. Самая широкая часть – распар (Р) переходит в заплечики (З), а самой нижней частью печи является горн (Г). В верхней части горна равномерно расположено 30-40 фурменных отверстий (Ф), через которые из кольцевого воздуховода подается в печь нагретый воздух. В нижней части горна расположены 2-4 отверстия для выпуска чугуна и шлака. Общая высота печи достигает 40-45 м, а диаметр распара – до 17 м. Загрузка доменной печи шихтой проводится скипами с помощью засыпного аппарата, который обеспечивает герметизацию печи от атмосферы. Шихта доменной печи состоит из трех компонентов в строго определенном соотношении: — железорудный материал – агломерат или окатыши; — кокс – главный источник тепла и реагент-восстановитель железа; — флюс – материал, снижающий температуру плавления пустой породы и золы кокса, в качестве которого чаще всего используют известняк СаСО3. Сущность доменного процесса заключается в том, что в верхней половине печи при умеренных температурах – 400-1100 С восстанавливаются оксиды железа из твердых кусков рудного материала. В расположенной ниже зоне с температурой 1100-1300 С – в так называемой зоне шлакообразования – происходит расплавление чугуна и пустой породы, которые стекают вниз и скапливаются в горне, разделяясь на две несмешивающиеся жидкие фазы. Доменный процесс противоточный: сверху вниз непрерывно опускаются материалы, а снизу вверх поднимается горячий газ, который нагревает шихту и участвует в восстановлении железа. Получение малоуглеродистого сплава железа (стали) в доменной печи невозможно, так как на всем пути движения железа до горна оно имеет непрерывный контакт с углеродом кокса и оксидом углерода доменного газа. Процесс плавки не прерывается, и доменная печь работает несколько лет. Современные доменные печи – высокопроизводительные агрегаты с высокой степенью механизации и автоматизации. Доменная печь объемом 5000 м3 имеет суточную производительность около 12000 т. чугуна (более 4 млн. т в год). 4.2.3 Химизм и механизм плавки. Доменная плавка является типичным восстановительным процессом. Условно все превращения

в доменной печи можно разделить на несколько стадий, основными из которых являются: горение углерода, и, по мере опускания шихты – термическое разложение компонентов, восстановление оксидов, образование чугуна и шлакообразование. Все эти стадии протекают одновременно на разных уровнях печи. Горение топлива (кокса, углеводородов природного и коксового газов, мазута) происходит за счет кислорода, вдуваемого в печь через фурмы. Основное количество теплоты выделяется при горении кокса, в результате чего в районе фурм создается температура около 2000 С:

С + О2 = СО2 + 393780 кДж.

Оксиды железа начинают восстанавливаться после нагревания до 250-400 С. Восстановление Fe2O3 до металлического железа происходит в диапазоне температур 570-900 С последовательно через промежуточные оксиды:

3Fe2O3 + CO = 2Fe3O4 + CO2 + 111 кДж/кг Fe Fe3O4 + CO = 3FeO + CO2 – 125 кДж/кг Fe FeO + CO = Fe + CO2 + 244 кДж/кг Fe По мере удаления от фурм начинает развиваться эндотермическая реакция

СО2 + С = 2СО – 2970 кДж/кг Fe.

Если восстанавливался FeO, то конечным результатом идущих последовательно вышеуказанных реакций будет их алгебраическая сумма

FeO + C = Fe + CO – 2726 кДж/кг Fe.

Эту последнюю реакцию, в результате которой образуется оксид углерода и железо, называют реакцией прямого восстановления. Реакции, конечным газообразным продуктом которых является диоксид углерода, называют реакциями косвенного восстановления железа. Следовательно, домну можно разбить на две зоны: — верхнюю, до горизонта с температурой около 1000 С, в которой идет косвенное восстановление железа, и

Нижнюю, где идет прямое восстановление железа. К моменту достижения шихтой горизонта с температурой 11001200 ºС значительное количество железа уже восстановлено, и в дальнейшем идет процесс науглероживания железа

3Fe + 2CO = Fe3C + CO2.

Благодаря этому процессу в доменной печи невозможно получение малоуглеродистого сплава (стали), но образовавшийся высокоуглеродистый сплав железа с углеродом – чугун – имеет температуру плавления 1300 С, что на 230 С ниже, чем у железа. На различных горизонтах печи в железо переходит в небольших количествах кремний, марганец, фосфор, сера, а также ванадий, хром, никель и др. элементы. Готовый чугун в жидком виде собирается в металлоприемнике горна под слоем шлакового расплава. Шлакообразование начинает активно протекать после окончания процессов восстановления железа в области распара. Шлак образуется из оксидов пустой породы, золы кокса и добавляемых флюсов, которые при температуре 1400-1450 С обеспечивают жидкотекучесть шлаков. Шлак располагается над слоем чугуна и на 90 % состоит из CaO, SiO2 и Al2O3, а также небольших количеств FeO, MnO, MgO, CaS и других шлакообразующих компонентов.

Производство стали и чугуна: процесс получения и используемые материалы

Чугун – это сплав на основе железа. Его главное достоинство – долговечность. Изделия из чугуна широко применяют в станкостроении, производстве труб и радиаторов отопления, сантехнических изделий. Для производства большинства видов чугуна применяют литье, но и в ковке этот материал очень пластичен. Таким способом делают ограждения, декор для интерьера, например, каминные решетки, флюгеры, кованые калитки и ворота. Сырьем для производства чугуна служат рудные материалы, флюсы, кокс.

Руда

Основные виды сырья для производства чугуна – железные руды, кремнезем, глинозем, пустые породы с содержанием оксидов кальция и магния.

Руда, кроме основного материала, содержит и дополнительные компоненты – ценные и редкоземельные металлы. Если их содержание невелико, они используются в производстве чугуна. Если же процентное содержание позволяет извлекать из них, например, молибден, ванадий или никель, такую руду разделяют на компоненты.

Породу, добытую из недр, переводят из сырой в товарную. Происходит это в несколько этапов:

Читайте также: Коллекторный двигатель

- Дробление для раскрытия рудного минерала.

- Грохочение для калибрования кусков разного размера.

- Окускование с целью получения крупных кусков руды из мелких.

- Агломерация (спекание).

- Обогащение для отделения пустой породы.

- Обжиг – для удаления серы, воды и углекислоты.

- Усреднение состава для достижения однородности.

После всех подготовительных процедур руду направляют на переплавку. Это делают в доменных печах на металлургических комбинатах.

Разновидности

В промышленном применении наиболее ценными являются руды:

- магнитный железняк, в котором содержание Fe колеблется от 45 до 70% и почти отсутствуют вредные примеси;

- красный железняк (55-60% Fe);

- бурый железняк (35-50%), основной недостаток – значительное количество вредных примесей;

- шпатовый железняк (30-45%).

Основные месторождения этих руд в нашей стране сосредоточены на Урале, в Сибири и ЦФО.

Свойства

Характеристики руды определяет ее химический состав. Чем выше содержание основного компонента, тем она ценнее.

| Тип железной руды | Содержание Fe, % |

| бедная | < 45 |

| средняя | От 45 |

| богатая | 60-65 |

| очень богатая | > 65 |

Наличие вредных примесей и количество пустой породы делает производство металла из руд низкого качества более дорогостоящим. Чем выше содержание железа и меньше дополнительных компонентов, тем выше качество чугуна и дешевле его производство.

Стоимость железной руды на бирже находится на уровне 85 долларов за 1 тонну (на 18.02.2020).

Выплавка чугуна и стали

Современное металлургическое производство чугуна и стали состоит из сложного комплекса различных производств (рис. 22):

- Шахт и карьеров по добыче руд, каменных углей, флюсов, огнеупорных материалов.

- Горно-обогатительных комбинатов, на которых подготовляют руды к плавке, обогащают их, удаляя часть пустой породы, и получают концентрат – продукт с повышенным содержанием железа по сравнению с рудой.

- Коксохимических цехов и заводов, на которых осуществляют подготовку коксующихся углей, их коксование (сухую перегонку при температуре ~1000°С без доступа воздуха) в коксовых печах и попутное извлечение из них ценных химических продуктов: бензола, фенола, каменноугольной смолы и др.

- Энергетических цехов для получения и трансформации электроэнергии, сжатого воздуха, необходимого для дутья при доменных процессах, кислорода для выплавки чугуна и стали, а также очистки газов металлургических производств с целью охраны природы и сохранения чистоты воздушного бассейна.

- Доменных цехов для выплавки чугуна и ферросплавов.

- Заводов для производства различных ферросплавов.

- Сталеплавильных цехов – конвертерных, мартеновских, электросталеплавильных для производства стали.

- Прокатных цехов, в которых нагретые слитки из стали перерабатываются в заготовки (блюмы и слябы) и далее в сортовой прокат, трубы, лист, проволоку и т. п.

Современное производство стали основано на двухступенчатой схеме, которая состоит из доменной выплавки чугуна и различных способов последующего его передела в сталь. В процессе доменной плавки, осуществляемом в доменных печах, происходит избирательное восстановление железа из его окислов, содержащихся в руде. Одновременно с этим из руды восстанавливаются также фосфор и в небольших количествах марганец и кремний; происходит науглероживание железа и частичное насыщение его серой топлива (кокса). Таким образом из руды получают чугун – сплав железа с углеродом более 2,14%, кремнием, марганцем, серой и фосфором.

Передел чугуна в сталь осуществляют в металлургических агрегатах: в конвертерах, мартеновских и электрических печах. В них из-за ряда происходящих химических реакций осуществляется избирательное окисление примесей чугуна и перевод их в процессе плавки в шлак и газы. В результате получают сталь заданного химического состава.

Рис. 22. Схема современного металлургического производства

Каталог

- Главная

- Техническая информация

- Металлы и сплавы

- Производство чугуна и стали

Металлы и сплавы по химическому составу делятся на цветные (медь, алюминий, свинец, бронза, латунь и др.) и черные (железо, сталь, чугун). В чистом виде металлы используются редко, а в основном — в виде сплавов.

Чугун и сталь это сплавы железа с углеродом

, в которых неизбежно наличие примесей других химических элементов:

Читайте также: Тестируем препараты для удаления ржавчины в лаборатории

Сталь: Fe

+ С (< 2%) + примеси (относительно немного);

Чугун: Fe

+ С (> 2%) + примеси (больше, чем у стали).

Что общего и в чем различия (табл. 1.3) между этими сплавами?

Основа одна — железо. Главное отличие заключается в том, что чугун имеет повышенное содержание углерода (свыше 2% в чугунах и до 2% в сталях) Граница

между этими сплавами проходит по содержанию углерода в сплаве. Так же больше во многих чугунах марганца, серы, фосфора и кремния.

Стали чаще всего более твердые, прочные и износостойкие. Чугуны же более хрупкие, но обладают хорошими литейными свойствами. Сталь является производной от чугуна., т.к. производство её в основном двух стадийное: из железных руд сначала получают чугун, далее из чугуна и стального лома получают сталь.

Таблица 1.3 Сравнительные показатели чугунов и сталей.

| № | Наименование показателей | Чугун | Сталь |

| 1 | Содержание углерода, % | > 2% | < 2% |

| 2 | Содержание S, P, Mn, Si | Много * | меньше |

| 3 | Структура | ледобурит,…. | аустенит,феррит,… |

| 4 | Хрупкость | более хрупкий * | |

| 5 | Твердость | более твердая * | |

| 6 | Прочность | выше * | |

| 7 | Ковкость | выше * | |

| 8 | Литейные свойства | выше | |

| 9 | Изготовляемые детали | станины, корпуса, | валы, шестерни,… |

| 10 | Технология изготовления | литье и механ. обраб. | прокатка и мех. обр. |

Железо в руде находится в виде окислов, оксидов, карбонатов и прочих химических соединений. Кроме того, в руде много (до 30… 60%) пустой породы: кварцит (песок), глинистые вещества и др.

Основные железные руды:

1. Магнитный железняк Fe O — оксид (до 65% железа). (Соколовское и Сарбайское месторождения, Курская магнитная аномалия)

2. Красный железняк Fe O — оксид (до 60% железа). ( Криворожское месторождение, Курская магнитная аномалия)

3. Бурый железняк n Fe O х mH 2 O — карбонат (до 55% железа). (Лисаковское месторждение)

4. Шпатовый железняк Fe C O 3 — углекислая соль (до 40% железа). ( Криворожское месторождение)

Почти половина разведанных мировых запасов железа находится на территории государств СНГ. Добывалось и производилось чугуна и стали в бывшем СССР больше всех в мире. Причинами этого «достижения» были: несовершенство конструкций и низкая надежность машин и оборудования; низкое качество выплавляемых чугунов и сталей; огромные территории; большая протяженность дорог и коммуникаций; низкая эффективность сельскохозяйственного производства, строительных и дорожных работ. Всё это требовало намного больше металла, чем в других странах. И кроме того, зарытого металла в земле на стройках, брошенного на свалках, в лесах, болотах и на полях было больше всех в мире.

В историческом плане производство черных металлов развивалось по следующим этапам:

1. Сыродутный процесс (1500 лет до н. э.). Производительность процесса очень низкая, получали за 1 час всего до 0,5… 0,6 кг железа. В кузнечных горнах железо восстанавливалось из руды углём при продувке воздухом (рис. 1.19) с помощью кузнечных мехов.

Сначала при горении древесного угля образовывалась окись углерода

Читайте также: Нагрузка на дюбель в зависимости от диаметра

которая и восстанавливала чистое железо из руды

C O + Fe Ù Fe + C O2.

В результате длительной продувки воздухом из кусочков руды получались практически без примесей кусочки чистого железа, которые сваривались между собой кузнечным способом в полосу, которые далее использовались для производства необходимых человеку изделий. Это технически чистое железо содержало очень мало углерода и мало примесей (чистый древесный уголь и хорошая руда), поэтому оно хорошо ковалось и сваривалось и практически не корродировало. Процесс шел при относительно невысокой температуре (до 1100…1350 °С),металл не плавился, т. е. восстановление металла шло в твердой

фазе. В результате получалось ковкое (кричное) железо. Просуществовал этот способ до XIV века, а в несколько усовершенствованном виде до начала XX века, но был постепенно вытеснен кричным переделом.

Отсюда следует, что исторически самым первым сварщиком металлов был кузнец, а самый первый способ сварки- это кузнечная сварка.

2. С увеличением размеров сыродутных горнов и интенсификацией процесса возрастало содержание углерода в железе, температура плавления этого сплава (чугуна) оказывалась ниже, чем у более чистого железа и получалась часть металла в виде расплавленного чугуна, который как отход производства вытекал из горна вместе со шлаком.

В XIV век в Европе был разработан двухступенчатый способ получения железа (маленькая домна, далее кричной процесс). Производительность увеличилась до 40 …50 кг/час железа. Использовалось водяное колесо для подачи воздуха. Кричный передел -это процесс рафинирования чугуна (снижение количества C, Si, Mn) с целью получения из чугуна кричного (сварочного) железа.

3.В конце XVIII века в Европе начали использовать минеральное топливо в доменном процессе и в пудлинговом процессе. При пудлинговом процессе каменный уголь сгорает в топке, газ проходит через ванну, расплавляет и очищает металл. В Китае даже раньше, в X-ом веке, выплавляли чугун, а далее получали сталь процессом пудлингования. Пудлингование- это очистка чугуна в пламенной печи.

При очистке железные зерна собираются в комья. Пудлиновщик ломом много раз переворачивает массу и делит ее на 3…5 частей –криц. В кузнице или прокатной машине свариваются зерна и получают полосы и другие заготовки. Используются уже паровые машины вместо водяного колеса. Производительность возрастает до 140 кг сварочного железа в час.

4.В конце XIX века — почти одновременно внедряются три новых процесса получения стали: бессемеровский, мартеновский и томасовский. Производительность плавки стали возрастает резко (до 6 тн/час).

В середине XX века: внедряются кислородное дутье, автоматизация процесса и непрерывная разливка стали.

При сыродутном, кричном и пудлинговом процессах железо не плавилось (технический уровень того времени не давал возможность обеспечить температуру его плавления). Продувка кислородом расплавленного металла в бессемеровском конверторе из -за резкого увеличения поверхности соприкосновения металла с окислителем (кислородом) в тысячу раз ускоряет химические реакции по сравнению с пудлинговой печью.

В сыродутном и кричном процессах получали одностадийным методом ковкое, сварочное железо (малоуглеродистую сталь), причём имеющее небольшое количество примесей, поэтому весьма стойкое к коррозии. Сейчас в стадии развития находится одностадийный процесс производства стали: обогащение руд (получение окатышей, содержащих 90… 95% железа) и выплавка стали в электропечи.

Современное производство чугуна и сталей выполняется по следующей схеме (рис. 1.20).

Производство чугуна

Чугун выплавляется в домнах. Это сложное инженерное сооружение, работающее непрерывно в течение 5..10 лет.

Печь работает по принципу противотока. Сверху загружается руда, флюсы и кокс, а снизу подается воздух.. Кокс служит для нагревания и расплавления руды, а также участвует в восстановлении железа из окислов руды. В коксе должно быть минимум серы и фосфора. Флюсы (известняки, кремнеземы.) необходимы для получения шлаков При сгорании топлива образуется окись углерода, которая и является главным восстановителем железа. Восстановление железа происходит от высших окислов к низшим и, в конечном итоге, к металлу:

Fe2 O3 ® Fe3 O4 ® Fe O ® Fe

окисью углерода СО и твердым углеродом С. Восстановление марганца, кремния и других элементов выполняется также коксом.

Продуктами доменного производства являются:

чугун передельный, содержащий 4…4,5% С, 0,6…0,8 % Si, 0,25…1,0% Mn, до 0,3 % S и до 0,05% Р;

чугун литейный, содержащий Si около 3% ;

ферросплавы: ферросилиций (9 …13% Si) и ферромарганец (70 …75 % Mn), предназначенные для раскисления и легирования сталей;

шлаки, используемые для производства шлаковаты, шлакоблоков, цемента.

Читайте также: Простая заточка ножей из металла и керамики в домашних условиях, видео

Производство стали.

Чтобы получить сталь из чугуна надо уменьшить в нем количество углерода, марганца, серы и фосфора. Сталь получают в кислородных конверторах, мартеновских печах и электропечах.

Конвертор (рис. 1.21) —это сосуд грушевидной формы, футированный внутри огнеупорным кирпичом и подвешенный на двух кронштейнах.

Жидкий чугун (1250…1400 °С), полученный в домне, с помощью ковша заливают в конвертор, Для получения шлака добавляют в конвертор железную руду и известь, боксит и плавиковый шпат. В конвертор снизу подается воздух, или сверху –кислород. Процесс получения стали проходит быстро, при этом отчетливо видны три периода (рис. 1.22).

В первые 4 …5 минут процесса окисляется железо

Далее, образовавшаяся окись железа окисляет кремний и марганец:

Si + FeO ® SiO2 + Fe,

Mn+ FeO ® MnO2 + Fe.

Кремний и марганец окисляются также и кислородом:

При окислении углерода, кремния, марганца и др. примесей выделяется большое количество тепла, температура расплава увеличивается, а окислы образуют шлак.

После того, как выгорят почти полностью Si и Mn наступает второй период бурного выгорания углерода

характерный тем, что пока окись углерода. горит

над горловиной. будет яркое пламя.

Третий период наступает, когда над горловиной появляется бурый дым- признак того, что начало окисляться железо и процесс получения стали завершен.

Кислород вдувается в конвертор сверху (давление до 1,2 МПа) на зеркало жидкого металла. Температура при продувке кислородом выше, чем при продувке воздухом, поэтому кроме расплавленного чугуна можно использовать до 30% железного скрапа и железной руды. При продувке кислородом в сплаве уменьшается содержание азота, время продувки сокращается по сравнению с продувкой воздухом в 2 раза и увеличивается производительность конвертора.

Мартеновское производство менее производительное, чем конверторное., но лучше регулируется процесс, используются чугунные чушки и металлолом. Мартен это регенеративная пламенная печь. Газ сгорает над плавильным пространством, где создается температура 1750… 1800 °С. Газ и воздух предварительно подогреваются (до 1200…1250 °С) в регенераторах. За счет тепла сгоревших газов, выходящих в трубу. Два регенератора: один работает, а другой накапливает тепловую энергию. Для интенсификации процесса ванну продувают кислородом. Раскисление ванны проводят ферросилицием и феромарганцем в ванне, а окончательное –алюминием и ферросилицием в сталеразливочном ковше.

Сталь высокого качества выплавляют в дуговых и индукционных электропечах. Процесс примерно такой же как и в мартеновской печи, но температура выше, поэтому можно получать в электропечах тугоплавкую сталь, содержащую хром, вольфрам и др. Два периода при выплавке электростали: окислительный (выгорают Si, Mn, C, Fe) за счет кислорода, воздуха и оксидов шихты; восстановительный — раскисление стали, удаление серы. Для этого вводят флюс, состоящий из извести и плавикового шпата.

Индукционная плавка применяется обычно для переплавки сталей и получения высоколегированных и специальных сталей в условиях вакуума или специальной регулируемой атмосферы.

Компоненты, необходимые для получения чугуна.

Итак, чугун является химически сложным веществом, поэтому при его выплавке используют различные компоненты, каждый из которых выполняет свою определенную функцию.

В среднем, для производства 1 тонны металла необходимо около 3 тонн (в зависимости от содержания железа) руды, 1,1 тонны кокса, 20 тонн воды, плюс различное количество флюса.

- Основа чугуна — металлическая руда, состоит из различных соединений железа, а также пустых пород. Процентное содержание Fe в руде отличается в зависимости от типа материала, и варьируется от 30 до 70%.

- Флюсы, другое название плавни. Разнообразные породы, добавляемые в руду при плавке. Основной задачей является снижение температурного параметра плавления руды, которое обеспечивает более эффективный вывод шлака. В зависимости от типа пустых пород, применяются разные виды флюсов.

- Процесс выплавки чугуна требует большого количества тепловой энергии, причем температура горения топлива должна соответствовать условиям плавки. В качестве топлива в металлургии в основном применяют коксующиеся угли, термоантрацит, природный газ.

Свойства этих компонентов, для более полного понимания процесса плавки, рассмотрим подробней.

Доменная печь. Устройство, принцип работы и предназначение

Принцип работы доменной печи состоит в следующем: в приемную камеру загружается рудная шихта с коксом, известняковым флюсом. В нижней части осуществляется периодический выпуск чугуна/ферросплавов и отдельно расплава шлака. Так как при выпуске уровень материала в домне понижается, требуется одновременная загрузка новых партий шихты.

Процесс работы постоянный, горение поддерживается при контролируемой подаче кислорода, что обеспечивает большую эффективность.

Конструкция доменной печи обеспечивает непрерывный процесс переработки руды, срок эксплуатации домны составляет 100 лет, капитальный ремонт проводится каждый 3-12 лет.

Основной принцип

Принцип работы домны заключается в непрерывности металлургического процесса на весь срок эксплуатации печи до очередного капремонта, который производится раз в 3-12 лет; общий срок службы домны может превышать 100 лет. Доменная печь шахтная: сверху в нее периодически погружают порциями (колошами) шихту из руды с известняковым флюсом и кокс, а снизу также периодически выпускают расплавленный чугун и сливают расплав шлака, т.е. столб исходных материалов в шахте домны постепенно оседает, превращаясь в чугун и шлак, а сверху его наращивают. Однако путь черной металлургии к этой вроде бы несложной схеме был долог и труден.

Читайте также: Виды профнастила для кровли — классификация по профилю

Фото доменной печи

Фото 2

Фото 3

Фото4

Фото 5

Кто изобрел?

Современную доменную печь изобрел Дж. Б. Нилсон, который первым начала подогревать воздух, подаваемый в домну, произошло то в 1829 г., а в 1857 г. Э. А. Каупер ввел в использование специальные регенеративные воздухонагреватели.

Это позволило сильно снизить расход кокса более, чем на треть и повысить эффективность работы печи. До этого первые доменные печи фактически были сыродутными, то есть в них вдувался не обогащенный и не подогретый воздух.

Использование кауперов, то есть регенеративных воздухонагревателей, позволило не только повысить эффективность домны, но и снизить или вовсе исключить закозление, что наблюдалось при нарушениях технологии. Можно смело утверждать, что это изобретение позволило довести процесс до совершенства. Современные домны работают именно по этому принципу, хотя их управление сегодня автоматизировано и обеспечивает большую безопасность.

Фундамент и дымоход

Так как металлическая часть конструкции будет во время работы сильно нагреваться, устанавливать печь необходимо на фундамент. Ее вес небольшой, и углубление для фундамента делать не обязательно, выполняется простая плита, которая может состоять из слоя кирпича, покрытого раствором.

Для удаления продуктов горения необходимо сделать дымоход. Можно взять трубу диаметром от 15 см. Для эффективной его работы нужно, чтобы прямая часть была больше диаметра бочки. Лучше дымоход не изгибать, а если это необходимо, то угол изгиба должен быть больше 45 градусов.

Статья по теме: Высота умывальника в ванной от пола: стандарты

Что касается отражателя, то его можно устанавливать или не устанавливать. При наличии отражателя такая печь будет работать еще эффективнее, так как он позволяет перераспределять тепловые потоки.

Доменный процесс

Современные печи для плавки чугуна обеспечивают примерно 80 % от общего количества чугуна, с разливочных площадок он сразу подается в электроплавильные либо мартеновские цеха, где и происходит переделка черного металла в сталь с требуемыми качествами.

Из чугуна получают чушки, отправляемые затем производителям для отливки их в вагранках. Для слива шлака и чугуна используются специальные отверстия, называемые летки. Однако в современных печах применяются не отдельные, а один общий леток, разделяемый специальной жароупорной плитой на каналы для подачи чугуна и шлака.

Читайте также: Механическая обработка алюминия / Machining of aluminium

Как работает домна?

Доменный процесс полностью зависит от избытка углерода в полости печи, он заключается в термохимических реакциях, протекающих внутри при загрузке всех компонентов и их нагреве.

Температура в доменной печи может составлять 200-250°С непосредственно под колошником и до 1850-2000°С в активной зоне – распаре.

При подаче в печь горячего воздуха и розжиге кокса в домне повышается температура, начинается процесс разложения флюса, в результате чего повышается содержание углекислого газа.

При понижении столба материала в шихте происходит восстановление монокисла железа, в нижней части столба из FeO восстанавливается чистое железо, стекающее в горн.

По мере стекания железо активно контактирует с углекислым газом, происходит насыщение металла и придание ему требуемых свойств. Общее содержание углерода в железе может составлять от 1,7%.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

Читайте также: ТВЧ-станки для натяжных потолков — производство качественной спайки

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Схемы доменной печи

Схемы доменной печи в разрезе (разные варианты):

Схема 1

Схема 2

Схема 4

Схема 5

Устройство домны

Конструкция домны очень сложная, это большой комплекс, который включает в себя следующие элементы:

- зона горячего дутья;

- зона плавления (сюда входят горн и заплечики);

- распар, то есть зона, где происходит восстановление FeO;

- шахта, где происходит восстановление Fe2O3;

- колошник с предварительным нагревом материала;

- загрузка шихты и кокса;

- доменный газ;

- зона, где находится столб материала;

- выпуски для шлака и жидкого чугуна;

- сбор для отходящих газов.

Высота доменной печи может достигать 40 м, вес – до 35 000 тон, вместимость рабочей зоны зависит от параметров комплекса.

Точные значения зависят от загрузки предприятия и его назначения, требований к объемам получаемого металла и прочих параметров.

Более подробный вариант устройства:

Разряды ремонта домны

Для поддержания рабочего состояния домны регулярно проводится капитальный ремонт (каждый 3-15 лет). Он разделяется на три вида:

- Первый разряд включает в себя работы по выпуску продуктов плавления, осмотру оборудования, занятого в технологическом процессе.

- Второй разряд – это полная замена элементов оборудования, подлежащего средним ремонтным работам.

- Третий разряд требует полной замены устройства, после чего выполняется новая засыпка сырья с правкой колошников.

Системы и оборудование

Доменная печь – это не только установка для получения чугуна, но и многочисленные вспомогательные узлы. Это система подачи шихты и кокса, отвод шлака, расплавленного чугуна и газов, система автоматического управления, кауперы и многое другое.

Принципы работы печи остались такими же, как и столетия назад, но современные компьютерные системы и автоматизация производства сделали домну более эффективной и безопасной.

Читайте также: Резервуары для хранения нефти и нефтепродуктов: классификация, разновидности, размеры

Кауперы

Современное устройство доменной печи предполагает использование каупера для нагрева подаваемого воздуха. Это установка циклического действия из жаростойкого материала, которое обеспечивает нагрев насадки до 1200°С.

Каупер включает при остывании насадки до 800-900°С, что позволяет обеспечить беспрерывность процесса, снизить расход кокса и повысить общую эффективность конструкции.

Ранее такое устройство не применялось, но начиная с 19 в. оно является обязательно частью домны.

Количество батарей кауперов зависит от размеров комплекса, но обычно их не менее трех, что делается с расчетом на возможную аварию и сохранение работоспособности.

Колошниковый аппарат

Колошниковый аппарат — эта часть является наиболее ответственной и важной, включающей в себя три газовых затвора, действующих по согласованной схеме.

Цикл работы этого узла выглядит следующим образом:

- в исходном положении конус поднят, он преграждает выход, нижний конус опущен;

- скип загружает в колошник шихту;

- вращающаяся воронка поворачивается и пропускает сырье через окна на малый конус;

- воронка возвращается в исходное положение, закрывая окна;

- малый конус опускается, загрузка проходит в межконусное пространство, после чего конус поднимается;

- большой конус принимает исходное положение, выпуская шихту в полость домны для переработки.

Скип

Скипы — это специальные подъемники шихты. При помощи таких подъемников калошей из скиповой ямы захватывается сырье, подаваемое наверх по наклонной эстакаде.

Затем калоши опрокидываются, подавая шихту в загрузочную область, и возвращаются вниз за новой порцией. Процесс этот сегодня осуществляется автоматически, для управления используются специальные компьютеризированные узлы.

Фурмы и летки