Соединение водогазопроводных труб

Соединительные части изготовляют с цилиндрической резьбой.

Для соединения стальных труб на резьбе используют соединительные части (фитинги) из ковкого чугуна и стали. Соединительные части из ковкого чугуна применяют для трубопроводов, по которым проходит вода или пар температурой не выше 175° С и давлением до 1,6 МПа при диаметрах условного прохода не более 40 мм и до 1 МПа при диаметрах от 50 до 100 мм. Соединительные части из стали используют для трубопроводов всех диаметров при давлении до 1,6 МПа. Фитинги из ковкого чугуна на концах имеют утолщения — буртики, необходимые для большей прочности.

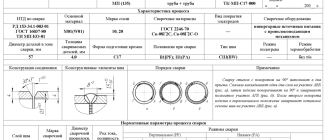

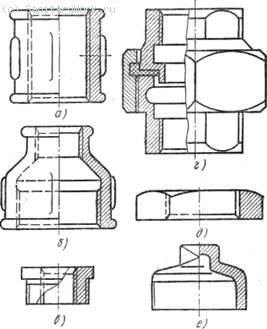

Рис. 64. Соединительные части из ковкого чугуна для соединения труб по прямой:

в — прямая муфта, б — переходная муфта, в —футорка, г.— соединительная гайка, д — контргайка, е — пробка

У фитингов из стали на концах нет буртиков.

Фитингами из ковкого чугуна с цилиндрической резьбой для соединения труб по прямой ( рис. 64) и для заглушки концов являются муфты прямые и переходные, соединительные гайки, футорки, контргайки, пробки.

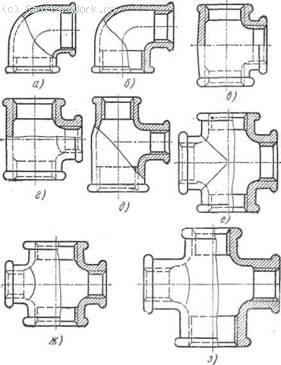

Для соединения труб под углом и устройства ответвлений применяют следующие фитинги из ковкого чугуна ( рис. 65): угольники прямые и переходные, тройники прямые и переходные.

Рис. 65. Соединительные части из ковкого чугуна для соединения труб под углом и устройства ответвлений: а — прямой угольник, б—переходный угольник, в — прямой тройник, г — переходный тройник, д — тройник с двумя переходами, е — прямая крестовина, ж — переходная крестовина, з — крестовина с двумя переходами

Торцы фитингов должны быть ровными и перпендикулярными к оси соединительной части. Внутренняя и наружная резьбы должны быть чистыми, без заусенцев и рванин и нарезанными точно по осевым линиям фитингов. Допускаются участки с сорванной резьбой, если их длина в сумме не превышает 10% длины резьбы.

При резьбовых соединениях, чтобы обеспечить непроницаемость стыка, применяют уплотнительный материал— лен, асбест, натуральную олифу, белила, суриковую и графитную замазку. При цилиндрических резьбовых соединениях труб, по которым транспортируется холодная и горячая вода (температурой до 100° С), уплотнительный материалом служит льняная прядь, пропитанная суриком или белилами, замешанными на натуральной олифе.

Для трубопроводов с теплоносителем температурой более 100° С в качестве уплотнительного материала применяют асбестовый шнур вместе с льняной прядью, которые пропитывают графитом, замешанным на натуральной олифе. Резьбу вначале промазывают суриком или белилами. На короткую резьбу льняную прядь наматывают со второй нитки от торца трубы по ходу резьбы тонким ровным слоем «врасстилку», без обрыва. Прядь, которая должна быть сухой, необходимо предварительно тщательно рассучить, чтобы волокна хорошо отделялись. Намотанную прядь сверху по ходу резьбы промазывают разведенным суриком. Прядь не должна свисать с конца трубы или входить внутрь трубы, так как это может вызвать засорение трубопровода.

Соединительные части нужно навертывать на трубы до отказа, т. е. так, чтобы они заклинились на последних двух конусных нитках (сбеге) резьбы, чем обеспечивается герметичное соединение.

Кроме короткой резьбы трубы соединяют и на длинной резьбе, применяя сгоны. Стандартные сгоны длиной ПО мм изготовляют для труб диаметром 15 и 20 мм, 130 мм — для труб диаметром 25 и 32 мм и 150 мм — для труб диаметром 38—50 мм. Сгон длиной 300 мм устанавливают на стояках отопления. Компенсирующий сгон длиной 130 мм изготовляют для труб диаметром 15 и 20 мм и 140 мм — для труб диаметром 25 и 32 мм и устанавливают у нагревательных приборов.

Соединяют сгон следующим образом. На длинную резьбу насухо навертывают контргайку и муфту. Свинчивая муфту с длинной резьбы, ее навинчивают до конца короткой резьбы, применяя уплотнительный материал. Затем наматывают у торца муфты по ходу резьбы свитый в жгутик уплотнительный материал, и контргайку плотно подгоняют к муфте. Жгутик помещается в фаске муфты и препятствует просачиванию воды или пара по резьбе. Если в муфте отсутствует фаска, жгутик уплотнительного материала выдавливается контргайкой и соединение не будет достаточно плотным. Места соединения труб очищают от выступающего уплотнительного материала ножовочным полотном.

Асбестовый шнур со льном наматывают от сбега к началу резьбы, что позволяет более плотно уложить его на резьбе и не сбить при навинчивании фасонной части.

Вместо льна, сурика и олифы для уплотнения резьбовых соединений применяют уплотнительную ленту на основе фторопластов — ленту ФУМ. Эта лента состоит из фторлона 4Д (80—84%) и вазелинового масла для смазки (20—16%). Фторлон 4Д стоек ко всем минеральным кислотам, щелочам и другим коррозионным средам. Для уплотнения резьбовых соединений используют ленту шириной 10—15 мм и толщиной 0,08—0,12 мм. Поверхность ленты должна быть ровной, без разрывов и вздутий. По внешнему виду лента белого цвета; допускается наличие небольших оттенков и пятен. Ленту ФУМ применяют при монтаже систем водоснабжения, отопления и газопроводов, а также при монтаже технологических трубопроводов, транспортирующих среду температурой от —50 до 200° С.

Рис. 66. Уплотнение резьбовых соединений лентой ФУМ

При использовании ленты ФУМ резьбу предварительно очищают от загрязнения, протирая ее ветошью; затем на резьбу наматывают ленту по направлению резьбы, как показано на рис. 66, после чего навертывают фитинг или арматуру. На трубы диаметром 15—20 мм ленту наматывают в три слоя, а на трубы диаметром 25—32 мм — в четыре слоя. При выполнении разъемных соединений (стонах) между муфтой и контргайкой наматывают жгут из трех слоев той же ленты. Если резьбовое соединение не обеспечивает герметичности и появляется необходимость замены уплотняющего материала, резьбу нужно хорошо очистить от ленты и заново произвести соединение с соблюдением всех указанных выше операций.

Сваривать трубу следует до уплотнения резьбового соединения лентой ФУМ. Если необходимо выполнить сварной стык после уплотнения резьбового соединения, последнее должно быть расположено не ближе чем на 400 мм от места сварки.

Трубы соединяют также с помощью гаек. Для этого на обоих концах соединяемых труб нарезают короткие резьбы и навинчивают на уплотнительный материал штуцера соединительных гаек. Затем, поставив между соприкасающимися плоскостями штуцеров прокладку из тряпочного картона, проваренную в олифе, или паронитовую прокладку (для пара)г штуцера стягивают накидной гайкой.

При соединении труб с муфтовой арматурой трубы нарезают с уменьшенной короткой резьбой, соответствующей длине резьбы на арматуре.

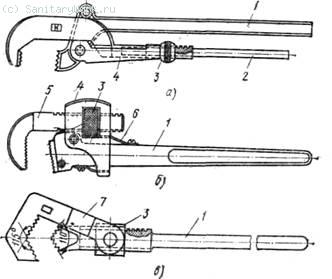

Водогазопроводные трубы на резьбе соединяют с помощью трубных ключей разных конструкций — рычажных, раздвижных и накидных.

Рис. 67. Трубные ключи: а — рычажный, б — раздвижной, в —накидной; 1 — неподвижный рычаг, 2— подвижный рычаг, 3—гайка, 4 — обойма, 5—подвижная губка, 6 —пружина, 7 — накидная губка

Трубный рычажный ключ ( рис. 67,а) состоит из неподвижного рычага 1, соединенного с подвижным рычагом 2 обоймой 4. Степень раскрытия губок регулируют гайкой 3. Ключи изготовляют пяти размеров: № 1 для труб диаметром от 15 до 25 мм, № 2 — диаметром от 15 до 38 мм, №3 — от 15 до 50 мм, №4— от 20 до 75 мм и №5 — от 25 до 100 мм.

Раздвижной ключ ( рис. 67,6) состоит из рычага I, подвижной губки 5, соединенной с рычагом обоймой 4,

Ключ регулируют по диаметру трубы гайкой 3. Пружина 6 служит для отжатия вверх подвижной губки.

Трубный накидной ключ ( рис. 67,в) состоит из рычага 1, головки с гайкой 3, с помощью которой он соединен с рычагом. Такие ключи применяют для свинчивания труб диаметром от 15 до 75 мм.

Трубные ключи требуют тщательного ухода, систематической очистки, смазывания винтов и шарнирных соединений машинным маслом. Не разрешается работать неисправными ключами, в том числе ключами со сработанными губками. Такие ключи при работе соскакивают с труб и могут причинить ушибы и ранения.

Не следует работать ключами, номера которых не соответствуют диаметру свинчиваемых труб, так как труд при этом малопроизводителен, а ключи быстро становятся непригодными.

Запрещается надевать обрезки труб на рычаги ключей для увеличения силы, прилагаемой к ключам, так как от этого рычаги гнутся и ключи становятся непригодными для работы.

При свинчивании труб для получения надежного заклинивания фасонной части или арматуры на сбеге резьбы не разрешается подавать назад навинченную фасонную часть, чтобы избежать нарушения плотности соединения. Если фасонная часть или арматура не заняла требуемого положения и ее нельзя повернуть по ходу резьбы, то положение можно исправить, разъединив сгоны по обеим сторонам фасонной части или арматуры и придав им требуемое положение; затем сгоны вновь надо соединить. Если это не представляется возможным, нужно разобрать соединение и вновь его собрать, применив новые уплотнительные материалы.

Трубы свинчивают в прижимах или на месте монтажа.

Соединение водогазопроводных труб

Нарезание резьбы на трубах производят инструментом под названием клупп. Они бывают ручными и электрическими (рис. 48). Ручные клуппы, как правило, снабжаются трещоткой, позволяющей нарезать резьбу на уже установленной трубе. Электрические клуппы более дорогие агрегаты, но и более производительные. Они позволяют нарезать резьбу даже там, где нельзя подлезть ручным клуппом, так как не требуют пространства для поворота рукоятки, которое обычно требуется для ручного клуппа.

Рис. 48. Инструмент для нарезания резьбы — клупп

Перед началом монтажных работ необходимо промерить помещение и спроектировать трубопровод, разбивая его на прямые отрезки с продумыванием мест размещения соединительных муфт и фитингов. Работать придется без загиба труб с использованием угольников, тройников и крестовин.

Стальные трубы конечно можно загибать, как и многие другие, но для этого нужен станок — трубогиб. Это довольно громоздкий инструмент, его приобретение для создания одной-двух магистралей вряд ли целесообразно. Однако, если в вашем населенном пункте есть мастерская, занимающаяся загибом труб и нарезанием на них резьб, либо имеется какая-то другая возможность выполнить эти работы, то этим нужно воспользоваться, предоставив им точные размеры заготовок с указанными длинами резьб и мест загибов. Кстати, станки-трубогибы совсем не редкость, их можно найти, если они еще не сданы в металлолом, даже в маленьких сельских мастерских.

Стальные трубы режутся на мерные куски труборезом, болгаркой или ножовкой по металлу. Неровно отрезанные торцы труб подрабатываются напильником. При обрезке труборезом на краях труб фаски получаются автоматически, при обрезке труб ножовкой или болгаркой — фаски снимают вручную. Они нужны для правильного «захода» на трубу ножей клуппа, иначе резьба может получиться неровной.

Резьба диаметром 1/2 и 3/4 дюйма нарезается ручным трубным клуппом за один проход, а большего диаметра — за два прохода. Приступая к нарезанию резьбы на трубе, трубу зажимают в прижиме и смазывают ее в месте нарезки олифой. Охлаждают инструмент в процессе нарезки резьбы тоже олифой. Использовать минеральное масло не рекомендуется, так как оно ухудшает качество нарезки. Клупп надевают на трубу (при этом стопорные винты должны быть вывернуты) и легкими ударами деревянной киянкой по рукоятке зажимного кольца сводят вплотную к трубе направляющие плашки. Сделав это, закрепляют направляющие плашки стопорным винтом. Таким же образом устанавливают и закрепляют режущие плашки, ориентируясь при этом на риску, соответствующую диаметру нарезаемой резьбы. Клуппом работают, вращая его по часовой стрелке. Нажимать на клупп с силой по продольной оси трубы нужно пока плашка не врежется в металл, дальнейшее наворачивание клуппа на трубу происходит так же, как наворачивание гайки на болт. Торопиться здесь не следует, сделав ручным клуппом один-два оборота по часовой стрелке, делают четветь-полоборота в обратную сторону, для перелома стружки. Чтобы снять клупп с трубы, плашки разводят.

Режущая деталь клуппа называется плашкой, она сделана в виде трубного раструба, то есть первые две нитки режущей кромки ниже, чем все остальные режущие кромки. Это сделано для того, чтобы на начальном этапе нарезки резьбы клупп лучше «заходил» на трубу: первые две режущие кромки плашки углубляются в метал трубы на небольшую глубину, другие режущие кромки эти канавки углубляют. В результате, по окончании нарезания резьбы две последние нитки резьбы имеют канавки неполной глубины, они называются сбегом резьбы.

Различают два типа резьбы на концах труб: короткая и сгон — длинная резьба.

Короткая резьба нарезается длиной немного меньше половины длины муфты. В этом случае между концами соединяемых труб будет оставаться зазор в 2–3 мм, что позволит заклинить муфту на сбеге резьбы. Короткую резьбу применяют для неразъемных соединений труб фасонными частями. Разъединить такое соединение на смонтированном трубопроводе можно, только разрезав трубы (рис. 49). Сборка труб ведется последовательно: сначала на один конец трубы на короткую резьбу накручивается муфта (угольник, тройник или крестовина) до заклинивания на сбеге, затем в муфту (угольник и т.д.) вкручивается конец другой трубы тоже до заклинивания на сбеге. Так как длина короткой резьбы не превышает половины длины муфты, ввернутые в нее трубы не встречаются и не упираются друг в друга, между ними остается зазор.

Читайте также: Душевая лейка с краном: конструкция, монтаж, советы по выбору

Рис. 49. Соединение стальных труб на коротких резьбах

Для того, чтобы резьбовое соединение труб с муфтой не протекало, используют уплотнительный материал — лен, асбест, натуральную олифу, белила, суриковую и графитную замазку. При цилиндрических резьбовых соединениях труб, по которым транспортируется холодная и горячая вода (температурой до 100°С), уплотнительным материалом служит льняная прядь, пропитанная суриком или белилами, замешанными на натуральной олифе. Для трубопроводов с теплоносителем температурой более 100°С в качестве уплотнительного материала применяют асбестовый шнур вместе с льняной прядью, которые пропитывают графитом, замешанным на натуральной олифе.

До того как на трубу будет навернута муфта, резьбу вначале промазывают суриком или белилами. На короткую резьбу льняную прядь наматывают со второй нитки от торца трубы по ходу резьбы тонким ровным слоем «врасстилку», без обрыва. Прядь, которая должна быть сухой, необходимо предварительно тщательно рассучить, чтобы волокна хорошо отделялись. Намотанную прядь сверху по ходу резьбы промазывают разведенным суриком. Прядь не должна свисать с конца трубы или входить внутрь трубы, так как это может вызвать засорение трубопровода.

Муфта на обмотанную уплотнительным материалом резьбу трубы сначала закручивается от руки, а затем заворачивается трубным (раздвижным) ключом. Это очень важно, чтобы все фасонные фитинги закручивались с большим усилием до упора — заклинивая на сбеге, где труба из-за недорезанной резьбы образует конус и обеспечивается герметичность соединения. Кроме того, муфте, закрученной на коротких резьбах с заклиниванием с двух сторон, попросту некуда «развернуться» при температурном расширении трубопровода, она с обеих сторон подперта металлом, труб на которых больше нет резьбы.

При свинчивании труб, для получения надежного заклинивания фасонной части на сбеге резьбы, ее не разрешается подавать назад, чтобы избежать нарушения плотности соединения. Если фасонная часть, например, угольник или тройник, не заняла требуемого положения и ее нельзя повернуть по ходу резьбы, то положение можно исправить, разобрав соединение и собрав его вновь, заменив подмотку, сделав ее чуть тоньше или толще. Либо трубопровод разбивают на конструктивные части, которые собирают отдельно, а уже потом эти части трубопровода скручивают фитингами «американка» или сгонами на месте монтажа.

При соединении трубопроводов на сгонах используются оба типа резьбы: длинная, собственно сам сгон, и короткая. Для выбора длины резьбы при нарезке клуппом можно воспользоваться ГОСТовскими данными, но лучше, если вы будете нарезать ее по факту, то есть по имеющимся у вас муфтам и фитингам. Производителей муфт и фитингов много: наши производители придерживаются отечественных нормативов, а зарубежные — своих. В любом случае, короткую резьбу лучше сделать короче, чем увеличить ее длину, тогда муфта хорошо заклинит на сбеге, а длинную резьбу (сгон) можно сделать и чуть подлиннее, легче будет пристыковать следующую трубу.

И еще одно замечание: для нарезки резьбы годятся только стальные трубы с нормальной или увеличенной толщиной стенок. На трубах с тонкими стенками резьба не нарезается, а накатывается, при этом используется не режущие плашки, а накатывающие, иначе резьба прорежет тонкие стенки трубы ниже допустимого уровня. И не нужно путать стальные трубы с уменьшенной толщиной стенок с тонкостенными трубами, описанными на предыдущей страничке сайта, это разные трубы. На медные и стальные тонкостенные трубы резьбу вообще ни нарезать, ни накатывать нельзя.

Рис. 50. Соединение стальных труб на сгоне и короткой резьбе

Соединяют стальные трубы следующим образом (рис. 50). На сгон (длинную резьбу) насухо навертывают контргайку и муфту. Обеспечивая соосность, к первой трубе приставляют вторую и сгоняют муфту со сгона, одновременно навинчивая ее на короткую резьбу второй трубы, применяя уплотнительный материал. Затем на сгоне наматывают у торца муфты по ходу резьбы нерассученый, а свитый в жгутик уплотнительный материал, и контргайку плотно подгоняют к муфте. Жгутик вдавливается в фаску муфты и препятствует просачиванию по резьбе воды или пара. Если в муфте отсутствует фаска, жгутик уплотнительного материала выдавливается контргайкой и соединение не будет плотным. Места соединения труб очищают от выступающей подмотки ножовочным полотном.

Водогазопроводные трубы на резьбе соединяют с помощью трубных ключей разных конструкций — рычажных, раздвижных и накидных. Ключи изготовляют пяти размеров, разделяющихся по номерам: №1 для труб диаметром от 15 до 25 мм; №2 — диаметром от 15 до 38 мм; №3 — от 15 до 50 мм; №4— от 20 до 75 мм и №5 — от 25 до 100 мм. Не следует работать ключами, номера которых не соответствуют диаметру свинчиваемых труб, так как труд при этом малопроизводителен, а ключи быстро изнашиваются. Запрещается надевать обрезки труб на рычаги ключей для увеличения силы, прилагаемой к ключам, так как от этого ключи гнутся и становятся непригодными для работы.

Асбестовый шнур со льном наматывают от сбега к началу резьбы, что позволяет более плотно уложить его на резьбе и не сбить при навинчивании фасонной части.

Вместо льна, сурика и олифы для уплотнения резьбовых соединений допускается применять уплотнительную ленту на основе фторопластов — ленту ФУМ. Для уплотнения резьбовых соединений используют ленту шириной 10–15 мм и толщиной 0,08–0,12 мм. Поверхность ленты должна быть ровной, без разрывов и вздутий. Ленту ФУМ применяют при монтаже систем водоснабжения, отопления и газопроводов, а также при монтаже технологических трубопроводов, транспортирующих среду температурой от -50 до 200°С.

Рис. 51. Наматывание ФУМ-ленты

При использовании ленты ФУМ резьбу предварительно очищают от загрязнения, протирая ее ветошью; затем на резьбу наматывают ленту по направлению резьбы (рис. 51), после чего навертывают фитинг или арматуру. На трубы диаметром 15–20 мм толстую ленту наматывают в три слоя, а на трубы диаметром 25–32 мм — в четыре слоя. При выполнении разъемных соединений (на сгонах) между муфтой и контргайкой наматывают жгут из трех слоев той же ленты. Если резьбовое соединение не обеспечивает герметичности и появляется необходимость замены уплотняющего материала, резьбу нужно хорошо очистить от ленты и заново произвести соединение с соблюдением всех указанных выше операций. Сваривают трубы до уплотнения резьбового соединения лентой ФУМ. Если необходимо выполнить сварной стык после уплотнения резьбового соединения, последнее должно быть расположено не ближе 40 см от места сварки.

Если на трубах нарезаются не цилиндрические, а конусные трубные резьбы, то при соединении таких труб уплотнитель на резьбы не устанавливается. Однако муфты и фитинги тоже должны иметь конусную резьбу. При использовании соединений типа «конус в конус» резьбу перед соединением смазывают олифой оксоль.

Соединительный фитинг «американка» используется для подключения сантехнических приборов, например, полотенцесушителей, но иногда его применяют и для соединения труб. «Американка», это разборный фитинг, он раскручивается и одна из его половинок наворачивается на короткую резьбу трубы, а другая в сантехнический прибор, затем обе половинки скручиваются накидной гайкой, надетой на фитинг. Таким образом при необходимости сантехнический прибор можно снять, не разбирая трубопровод, а если соединение к прибору выполнить в виде запорных шаровых кранов сделанных, по типу американки, то и без отключения трубопроводной системы.

«Американки» бывают с внутренней и наружной резьбами. Используя фитинг с внутренними резьбами (или с внутренней и внешней резьбой, и муфту), им можно легко соединить две трубы с короткими резьбами. Внутри «американок» устанавливаются резиновые уплотнительные кольца, которые очень сильно смущают наших сантехников: одно дело подключить через «американку» полотенцесушитель и совсем другое использовать ее как основное соединение для труб. Однако соединения труб больших диаметров на фланцах, где между фланцами тоже устанавливается резиновая прокладка, они делают смело. Но по-видимому опасения сантехников по поводу «американок» небезосновательны, поэтому в качестве основного соединения труб лучше все-таки применять сгоны.

Крепление вертикальных частей (стояков) трубопроводов предусматривается на высоте половины этажа, если высота этажа превышает 3 м, если этаж ниже, то стояки не крепятся, а крепятся только горизонтальные участки. Применяют стандартные трубные крепления. Приваривание трубопровода к креплениям запрещено, так же, как и использование деревянных пробок для установки крепежа. Шаг крепежа горизонтальных участков зависит от диаметра трубы и ее веса.

Соединения стальных труб: виды, назначение, требования

Классификация соединений стальных труб. Стальные трубопроводы санитарно-технических систем, по которым перемещаются вода, пар, газ, состоят из отдельных участков труб, которые соединяются между собой: резьбой, сваркой, фланцами, накидными гайками. Места соединения труб (стыки) должны быть прочными, герметичными и долговечными. Большинство соединений на трубах изготовляется неразъемными (сварные, резьбовые), но для возможности демонтажа трубопроводов при их ремонте, а также в местах установки арматуры предусматриваются разъемные соединения (фланцевые, накидной гайкой).

Соединение стальных труб на резьбе применяют на водогазопроводных трубах. На обычных трубах резьбу нарезают, а на тонкостенных накатывают. Резьба на трубах должна быть чистой. Не допускается нарезка с сорванной или неполной резьбой общей длиной более 10 % длины рабочей части. В санитарно-технических устройствах для резьбовых соединений применяют нарезку или накатку наружной резьбы на концах соединяемых труб и навертывание муфты с резьбой. Длина резьбы соединительных труб должна быть такой, чтобы между обоими концами труб, ввернутыми до отказа в муфту, оставался зазор не менее 5 мм. Данный вид резьбового соединения называют коротким. Если при резьбе типа «цилиндр на цилиндр» необходимо сделать разъемное соединение, то на одном конце трубы нарезают короткую резьбу, а на другом резьбу – длинную, т.е. такой длины, чтобы на нее можно было согнать контргайку и следом за ней муфту с запасом 2-3 нитки (рисунок ниже). Соединение с навернутыми на нее муфтой и контргайкой называют сгоном.

Соединение стальных труб с помощью муфты и контргайки (сгон)

Для уплотнения сгона при теплоносителе с температурой не более 95 °С между контргайкой и торцом муфты ставится промазанный уплотняющей пастой и ссученный из льняной пряди жгутик; в системах паровых и с перегретой водой – тонкий асбестовый шнур, промазанный графитовой замазкой.

При изготовлении разъемного соединения стальных труб используют фитинги из ковкого чугуна с утолщениями на концах – буртиками, необходимыми для большей прочности, и стальные (без буртиков). Соединительными частями из ковкого чугуна с цилиндрической резьбой для соединения труб по прямой и заглушки концов являются: муфты прямые и переходные, соединительные гайки, футорки, контргайки, пробки (рисунок ниже).

Соединительные части из ковкого чугуна для соединения труб по прямой

Непроницаемость стыка при резьбовых соединениях обеспечивается с помощью уплотнительного материала – льна, асбеста, натуральной олифы, белил, суриковой и графитной замазки. При цилиндрических резьбовых соединениях труб, по которым течет холодная и горячая вода (с температурой до 100 °С), уплотнительным материалом служит льняная прядь, пропитанная суриком или белилами, замешенными на натуральной олифе. Для трубопроводов с теплоносителем температурой более 100 °С в качестве уплотнителя применяют асбестовую прядь вместе с льняной, пропитывая их графитом, замешенным на натуральной олифе; при этом резьбу вначале промазывают суриком или белилами. На короткие резьбы сухую льняную прядь наматывают со второй нитки от торца трубы по ходу резьбы тонким ровным слоем «врасстилку», без обрыва. Прядь необходимо предварительно тщательно рассучить, чтобы волокна хорошо отделялись. Намотанную прядь сверху по ходу резьбы промазывают разведенным суриком. Прядь не должна свисать с конца трубы или входить внутрь трубы, так как это может вызвать засорение трубопровода.

Фасонные части нужно навертывать на трубы до отказа так, чтобы они заклинились на последних двух конусных нитках (сбеге) резьбы, что обеспечивает надежное соединение. Соединения на резьбе следует выполнять после сварки трубопровода. Если необходимо выполнить сварной стык после уплотнения резьбового соединения, то он должен располагаться на расстоянии не менее 400 мм от резьбового соединения.

Читайте также: Смеситель Hansgrohe Ecostat E 13145000: особенности, характеристики

Фланцевые соединения стальных труб. Фланцевым называется соединение стальных труб, осуществляемое при помощи приваренных к их концам фланцев. Применяемые для соединения стальных труб фланцы должны соответствовать ГОСТам 12820-80,12821-80 и 12822-80. Присоединительные и уплотнительные поверхности стальных фланцев обрабатывают и покрывают антикоррозионной смазкой. Эти поверхности не должны иметь следов механических повреждений. Торцевые поверхности фланцев должны быть перпендикулярны оси трубы. Конец трубы, включая шов приварки фланца к трубе, не должен выступать за плоскость фланца. Отверстия во фланцах под болты или шпильки должны быть сверлеными с ровными краями, опорные места под болты и гайки обработанными. Правильность установки фланца проверяют с помощью фланцевого угольника.

Прокладки служат уплотнительным материалом между фланцами. Поверхности прокладок должны быть гладкими, без заусенцев, рванин и порезов. Не допускаются мягкие прокладки со следами излома, складками и трещинами. Для трубопровода, предназначенного для холодной или горячей воды (до 100 °С), прокладки изготовляют из тряпичного картона толщиной 3 мм. Вырезанные картонные прокладки смачивают водой и высушивают, чтобы лучше впитывалась олифа, а затем 20-30 мин пропитывают горячей олифой. В паропроводах с давлением пара до 0,15 МПа для прокладок применяют асбестовый картон толщиной 3-6 мм. Асбестовый картон должен быть плотным и гибким: при сгибании картона под углом 90° вокруг цилиндра диаметром 100 мм он не должен ломаться.

Материал прокладок определяется проектом. При отсутствии указаний в проекте при температуре перемещаемой среды до 105 °С следует применять прокладки из термостойкой резины, а при температуре выше 105 °С – из паронита толщиной 2-3 мм. Паронитовые прокладки должны иметь с одной стороны ровную, слегка глянцевую поверхность, а с другой стороны – матовую поверхность. На поверхностях и по краям прокладки допускается незначительная ворсистость.

Между фланцами полагается устанавливать одну прокладку. Не допускается установка между фланцами нескольких или скошенных прокладок. Чтобы прокладка не упиралась наружной кромкой в болты, а внутренней не закрывала отверстия трубы, наружный диаметр ее должен не доходить до болтов, а внутренний до края трубы на 2-3 мм.

При соединении труб с фланцевой арматурой гайки ставят со стороны фланца трубы. При сборке фланцевых соединений головки болтов располагают с одной стороны. На вертикальных участках трубопроводов болты устанавливают головками вверх. Концы болтов или шпилек не должны выступать из гаек более чем на 0,5 диаметра болта или шпильки. Резьбу болтов до их установки смазывают графитом на минеральном масле. При перекосе допускается изгиб трубы путем ее подогрева с той стороны, в которую нужно гнуть трубу; при этом не должен быть нарушен заданный уклон трубопровода. Посадку плоскоприварного фланца на трубу выполняют с зазором 0,5 мм при диаметре труб до 108 мм и 1 мм при диаметре труб более 108 мм. Фланцы, как правило, присоединяют к трубам электросваркой под слоем флюса или в среде углекислого газа на механизме ВМС-46 либо на других подобных механизмах или приспособлениях с применением сварочных полуавтоматов.

Соединение стальных труб сваркой и накидной гайкой. Сварное соединение труб получило широкое распространение в современном монтаже. Требования к сварному шву соединения труб аналогичны требованиям к металлу, из которого изготовлены трубы: оно должно быть высокой прочности, герметичным и долговечным. Сварное соединение осуществляется оплавкой концов труб и заполнением зазора между трубами жидким металлом, который, застывая, образует прочное герметичное соединение. По условиям работы отопительного трубопровода и тепловой сети, сварной шов должен противостоять линейным температурным деформациям и не давать трещин, т.е. обладать вязкостью; быть плотным, поскольку газ обладает свойством проникать через малые поры соединения; быть прочным, чтобы исключить возможность его разрыва.

Накидная гайка

Для обеспечения указанных требований необходимо:

- выбрать соответствующую конструкцию сварного соединения;

- выбрать вид сварки;

- обеспечить при сварке такой металлургический процесс, при котором наплавленный металл приобрел бы необходимые качества.

Соединение накидной гайкой (рисунок выше) используется для труб небольшого диаметра, когда изготовление фланцевого соединения нецелесообразно по конструктивным требованиям. Такое соединение имеет небольшие габариты и требует меньших затрат времени на сборку, чем фланцевое.

Соединение стальных труб на резьбе: особенности метода- Советы +Видео

Соединение стальных труб на резьбе. Для оборудования систем канализации, водопровода, газопровода применяют разные способы соединения труб. В системе канализации и водопровода, как правило, используют элементы из металлопластика, центральный водопровод и старые хрущевки также имеют железные трубы.

Соединения стальных труб на резьбе применяют для проведения газа к жилым домам и газового трубопровода.

Общие сведения

Способы соединения труб из стали. Трубы из стали соединяют неразборным или разборным способом. Это зависит:

- 1.от материала, из которого выполнен стояк и трубы. Трубы бывают металлические, из чугуна, из стекла, из полимерных материалов, из меди.

- 2.от особенностей жидкостей, которые протекают по трубопроводу.

- 3.от условий, в которых срубы работают.

К безрезьбовым методам относят сварочный способ соединения, холодную сварку, чтобы склеить трубы, соединение при помощи фланца.

Распространенным способом соединения остается резьбовой метод. Для метода не подходит способ с загибанием трубы, элементы соединяют, используя тройники, муфты, краны и т.д.

Способ соединения, применяющий накидную гайку, считается особым, он использует сразу два способа: резьбовой и безрезьбовой.

Особенности резьбового соединения. Соединение с помощью резьбы походит для труб из стали либо ковкого чугуна. Резьбу наносят, применяя плашку либо на токарном станке. Стояки с тонкими стенами используют вид накатной цилиндрической резьбы. Трубы можно просто скручивать друг с другом, либо применять специальные переходники.

Для транспортировки по трубам пара либо воды используют конструкции из чугуна. Концы труб оснащены толстыми бортами, которые предают большую герметичность при установке. Стальные элементы подходят для трубопроводов любой окружности с низким давлением, либо безнапорной канализации. Трубы не оснащены утолщенными бортиками.

Вспомогательными деталями при соединении труб прямых линий либо заглушки считаются различные футорки, гайки, пробки, также муфты и контргайки.

Если надо выполнить поворот трубы, используют тройник либо угольник.

Соединительные конструкции, выполненные при помощи резьбы, не всегда разъемные. Случается, что трубы с резьбой приваривают с поверхностями, которые не двигаются, чем достигается повышенная прочность. Таким образом, соединение теряет разъемные свойства и называется неразъемным соединением с резьбой. Данный вид встречается очень редко.

Если правильно выполнить монтажные работы по соединению элементов с помощью резьбы, то водопроводная система прослужит без сбоев много лет.

Виды разъемных соединений

К разновидностям разъемных конструкций относят сгон и двунаправленную резьбу.

В неподвижных участках трубопровода применяют соединение с помощью сгона. Один конец трубы имеет длинную резьбу, другой короткую. Длинную резьбу оснащают муфтой с контргайкой. Затем муфту перемещают с помощью скручивания на короткую резьбу до упора, затягивая контргайкой.

Важно! В соединениях, имеющих двунаправленную резьбу, муфту накручивают сразу на обе трубы. Но резьба этих труб должна расходиться в разные направления для того, чтобы они сошлись при скручивании муфты.

Какие методы применяют для герметизации стыков. Все соединительные части труб из стали тщательно герметизируют. Если две части трубы равные то, для этого используют уплотнительную прокладку. Уплотнитель идеально подойдет, если используют гайку накидную.

Также в качестве прокладки применяют разные уплотнители в виде льна, асбеста, суриковой либо графитной замазки, также белила. Устанавливая цилиндрические трубы с резьбой, которые используют для транспортировки горячей воды до ста градусов воды либо холодной, между элементами прокладывают льняную прядь, обработанную белилами либо суриком, смешанными с олифой. Для трубопроводов, по которым проходит вода свыше ста градусов, как уплотняющая прокладка, подходит применение шнура из асбеста и льна, пропитанные графитом, смешанного с олифой.

Резьбу трубы до вкручивания на нее муфты обрабатывают с помощью сурика либо белила. Льняную нить накручивают по ходу резьбы, начиная с торца трубной конструкции ровным слоем, чтобы не было щелей, и в то же время слой был не толстый. Предварительно прядь льна надо высушить и хорошо рассучить, для свободного отделения каждого волокна. Далее хорошо смазывают нить суриком.

Важно! Нить не должна висеть на конце трубы, либо проникать в трубу, это влечет засорение системы трубопровода.

На уплотненную часть трубы накручивают муфту вручную, затем заворачивают с помощью раздвижного ключа.

Фитинги для соединения должны закручиваться до упора, прикладывая усилия до сбега резьбы, в этом месте труба имеет конусообразный вид из –за недоделанной резьбы, таким образом, образуется герметичность конструкции. При закручивании на короткой резьбе до упора с двух сторон муфте невозможно сдвинуться, если произойдет расширение трубы при изменении температуры. С двух сторон ее подпирают участки труб без резьбы.

Для напорной канализации применяют конические соединения с резьбой. При вкручивании концы труб плотно прижимаются, исключая зазоры, герметизацию проводят с помощью синтетических герметиков.

Используя ленту ФУМ для прокладки, надо зачистить резьбу, далее прикрутить фитинг. Если герметизация не качественная, то стоит заменить материал для уплотнения. Сначала снять ленту с резьбы, поставить другую прокладку и соединить элементы.

Важно! Если во время монтажа необходимо применить сварку какого- либо участка, то ленту ФУМ надо наматывать только после проведения сварочных работ.

Достоинства и недостатки соединения труб на резьбе

Соединения на резьбе имеют свои положительные и отрицательные характеристики.

К плюсам относят то, что резьбовой способ подходит для труб, имеющих разный диаметр. Сборка конструкции из таких элементов проста, не требует специальных навыков, главное, иметь при себе гаечный ключ. Резьбовой метод соединения стальных труб считается устойчивым к переносу осевых нагрузок. При соблюдении монтажных правил и использование уплотнительных материалов дает гарантию надежности, прочности соединения.

В минусам данного метода относят сложность нарезки резьбы, если ее изначально нет на трубе. Резьба изнашивается при частом выкручивании и закручивании элементов. Некоторые ситуации требуют установки устройств, стопорящих само откручивание фитингов.

Все о резьбовых соединениях стальных труб и трубопроводов

Меню:

Все трубопроводы монтируются соответственно проектов трубопроводных систем. Осуществляя прокладку металлических труб под отопление, для газо- и водоснабжения (холодная и горячая вода), необходимо соединить между собой арматуру и стояки.

От надежности сочленения элементов магистрали зависит качество функционирования газопровода, водопровода, системы отопления, которая рассчитана на использование пара под давлением или горячей воды с температурой до 95 – 100⁰С.

Оптимальный температурный диапазон по ГОСТ системы отопления – до +60⁰С, зависит от эксплуатационных, климатических, иных факторов.

Стальные трубы: виды сочленений

Соединения стальных труб могут быть неразборного и разборного видов, в зависимости от:

- материалов, из которых произведены стояки. Кроме металлических труб применяют чугунные, стеклянные, полимерные, медные изделия;

- свойств транспортируемых сред;

- эксплуатационных условий.

Чаще всего пользуются:

- муфтовыми (резьбовыми, приварными, байонетными, гильзовыми);

- фланцевыми;

- резьбовыми.

Разъединительными сочленениями. Остановимся на последнем варианте.

О резьбовой стыковке стояков из стали

Резьбовой способ сочленения характерен для работы со стальными трубами. Для нанесения резьбы пользуются токарным станком или плашкой. На тонкостенные стояки наносят цилиндрическую накатную резьбу.

Если при укладке стальных труб будут соблюдены правила монтажа, то скручивание таким способом обеспечит качественное функционирование трубопроводной магистрали на многие годы.

Свинчивание с помощью резьбы можно осуществлять как непосредственным сочленением труб между собой, так и с применением тройников, муфт, запорной арматуры, дополнительных устройств.

Способы соединений

Резьбовые и безрезьбовые соединения могут быть разборного и неразборного типа. Многие уверены, что любую конструкцию с резьбой можно разобрать.

Если одними концами стояки приварены к недвижимой поверхности, то такое трубное устройство невозможно разъединить. Данный вариант – типичный пример неразъемного резьбового присоединения.

Но такие случаи встречаются редко. Основное количество скручиваний с помощью резьбы – разъемного типа.

Стояки соединяются между собой при помощи:

Сгоны используются для скручивания неподвижных относительно собственных осей труб.

Обязательное условие: один стояк должен иметь нарезанную долгую резьбу, а второй – короткую.

Для соединения таким способом сначала накручивают контргайку с муфтой на длинную резьбу. После этого нужно согнать муфту на участок трубы с наличием короткой резьбы, после чего затянуть контргайкой.

Методика использования двунаправленной резьбы состоит в том, что для стыковки труб используется только муфта. Накручивать ее нужно одновременно на оба стояка.

Читайте также: Смесители Franke: особенности, характеристики

Как и чем герметизируют стыки труб

Виды уплотнителей, способы герметизации

Чтобы предотвратить утечку рабочей среды трубопровода необходимо качественно герметизировать трубные скручивания.

При резьбовом соединении стальных труб в качестве уплотнителей используют:

- прокладку. Этот способ уплотнения резьбового соединения требует относительно толстых торцевых трубных срезов. Наличие ровных трубных торцов никогда не сможет обеспечить герметичность. При использовании резиновой или пластиковой прокладки эта проблема успешно решается. Данный вариант – идеальный в случае сочленения с помощью гайки накидного типа;

- подмотку. Материалами могут служить льняные пряди, полимерные нити, ФУМ ленты в комплексе затвердевающими герметиками, красками, пастами.

При монтаже пластиковых стояков применяют способ герметизации, основанный на деформационных свойствах материала. Сущность этого метода состоит в том, что пластиковую трубу с наличием внешней резьбы вкручивают в стояк с внутренней резьбой. Пластик во время деформации способствует отличному заполнению промежуточного пространства, исключая появление зазоров.

Когда речь идет о трубопроводных конструкциях с высоким давлением, то цилиндрические резьбовые соединения труб здесь – не совсем уместны. В таких случаях используется соединение конического типа. Принцип присоединения заключается в том, что при вкручивании наблюдается плотное прижимание труб до такой меры, пока полностью не исчезнет зазор.

Материалы для уплотнения стыков

Чтобы стык был непроницаемым, в качестве уплотнителей используют:

- лён (паклю);

- асбест;

- ФУМ ленту;

- натуральную олифу;

- белила;

- сурик;

- графитную смазку и др.

Надежным уплотнителем при скручивании стальных труб на резьбе является льняная прядь, пропитанная суриком или белилами. Такое соединение отличается простотой монтажа, надежностью в плане герметизации. Уплотнитель используется очень давно, не теряет своей популярности и сегодня, несмотря на появление искусственных аналогов.

Для тех, у кого небольшой опыт работ по монтажу фитингов и труб, подсказываем, что ни в коем случае не применяйте лён без краски. На первых порах стык не будет пропускать влаги. Но пройдет несколько месяцев, льняные волокна намокнут, начнут разлагаться. Поэтому качество всех соединений ухудшится, а еще через месяц-другой – на стыке будет просачиваться вода.

Многие пользуются ФУМ лентой которая ничем не уступает старым традиционным материалам – пакле с краской.

Иногда в месте стыковки стояков отсутствует герметичность. Для устранения этого дефекта нужно заменить уплотняющий материал, а резьбовой участок очистить от грязи, остатков уплотнителя. После этого еще раз намотать льняную нить, ФУМ ленту или иной уплотнитель, собрать конструкцию.

В качестве дополнительных герметизаторов используют пасты, герметики химического происхождения, которые помогут усилить данный участок трубопровода.

Резьбовые трубные соединения: «за» и «против»

Вариант с использованием резьбы имеет свои преимущества и недостатки.

С положительной стороны резьбовые соединения отличаются:

- универсальностью, которая состоит в том, что их можно использовать для скручивания стояков различных диаметров;

- простотой монтирования, поскольку для осуществления процедуры сочленения не нужно быть профессионалом или иметь багаж каких-либо специальных знаний. Достаточно обладать элементарными навыками обращения с гаечным или трубным ключом, иными простыми навыками работы в данной отрасли;

- отсутствием наборов специальных инструментов или приспособлений;

- устойчивостью к нагрузкам, надежностью в эксплуатации;

- удобством демонтажа целой трубной конструкции (при необходимости);

- герметичностью, что обеспечивается наличием уплотняющих материалов, соблюдением элементарных правил прокладки трубопроводов.

- при отсутствии на деталях резьбы необходимо ее нанести, что может вызвать дополнительные трудности, поскольку не все владеют навыками ее нарезания и не у всех имеются наборы специальных инструментов;

- когда места соединений приходится часто монтировать и демонтировать то возможен быстрый износ резьбового участка детали магистрали;

- бывают случаи, что необходимо применить стопорение резьбовой детали, поскольку возможно постепенное самоотвинчивание фитинга.

Учитывая все «за» и «против» в одних ситуациях оптимальным вариантом является использование резьбового соединения стальных труб, а в других – иных видов сочленения элементов трубопроводной конструкции. Это значит, что не существует идеального способа соединения стальных стояков: все способы хороши если они обеспечивают надежность, герметичность трубопровода.

Общие требования к резьбе

Соединения используют на стыках стальных труб отопления, водопроводов, газопроводных стояков, где можно обойтись без сварки. На обычных стояках резьба нарезается, а на тонкостенных изделиях ее наносят методом накатывания.

- правильно, качественно нарезанная резьба должна быть чистой;

- резьба считается бракованной если она сорванная или неполная;

- длина резьбы не должна быть больше одной десятой части длины детали;

- на соединительных муфтах она должна быть таких размеров чтобы при полном ввертывании концов труб между ними оставался зазор до 0,5 см (это так называемое короткое резьбовое соединение);

- при скручивании «один цилиндр на другой цилиндр» пользуются сгонами. Сгон является отрезком трубы с резьбой на обоих концах с навернутой на них муфтой и контргайкой.

Ковкий чугун и соединительные детали из него

Наиболее распространенными частями из ковкого чугуна для соединения стальных труб, других деталей трубопроводов являются:

А) прямые муфты Б) переходные муфты В) соединительные гайки Г) футорки Д) контргайки Е) пробки.

Для абсолютной герметизации системы при резьбовом соединении необходимо использовать уплотнители, например, прокладки. Кроме них, при иных видах скрепления используются дополнительные детали. Если необходимо применить сочленение элементов магистрали с помощью фланцев, то есть без муфты, то кроме прокладок еще необходимы болты.

При соединении стояков под углом пользуются соединительными частями из ковкого чугуна: прямыми и переходными угольниками, тройниками, крестами.

Муфта из чугуна обладает невысоким буртиком по всему периметру окружности торца, служащий для увеличения прочности детали, в отличие от стального аналога, на котором такой элемент отсутствует.

Качество соединений зависит не столько от способов уплотнения, материалов, как от мастера и качества его работы. Если он ответственный, аккуратный, обладает элементарными сантехническими знаниями, навыками работы с гаечным или трубным ключом, то лучшего специалиста – не найти. При соблюдении элементарных правил монтажа трубопроводных систем, магистраль будет функционировать на протяжении многих лет. Это может подтвердить каждый кто хотя бы один раз занимался монтажом трубопроводной системы, даже самой короткой и простой.

Пробуйте сами, экспериментируйте и увидите что вы – самый лучший специалист по монтированию трубопроводных систем с использованием резьбового способа соединения элементов магистрали.

Видео

Водогазопроводная труба и ее особенности

Еще не так давно при строительстве практически любых трубопроводов использовались водогазопроводные (ВГП) трубы. В наше время популярность на них несколько снизилась, однако они до сих пор широко применяются при устройстве тепловых, газопроводных и водопроводных систем. Далее мы рассмотрим особенности этих труб, их виды и способы монтажа.

Особенности ВГП труб

Большая популярность данной продукции, несмотря на широкий ассортимент труб на рынке, объясняется тем, что на участках открытых трасс, монтаж трубопроводов из других материалов невозможен. Даже полиэтиленовые трубы можно использовать далеко не для всех случаев (см.также статью “Стальные водогазопроводные трубы – их характеристика и особенности”). Кроме того, некоторые технические условия определяют жесткие требования к газопроводам, в результате которых при их монтаже не могут применяться трубы из пластика, какими бы они ни обладали высокими эксплуатационными качествами. Поэтому можно не сомневаться в том, что еще долгое время эти трубы будут оставаться актуальными. Среди основных их преимуществ можно выделить следующие моменты:

- Достаточно низкая себестоимость;

- Возможность сварки материала;

- Возможность изгиба;

- Высокая прочность;

- Устойчивость к тепловым деформациям;

- Устойчивость к сильным гидравлическим ударам;

- Долговечность.

Следует отметить, что все эти характеристики водогазопроводных труб свойственны всему их сортаменту.

Обратите внимание! Долговечность трубопровода зависит от условий эксплуатации и транспортируемой жидкости.

Технология изготовления

ВГП трубы изготавливают из углеродистой стали.

Технология производства выглядит следующим образом:

- В первую очередь подготавливаются заготовки для изделия – штрипсы.

- Затем выполняется их формовка, в результате чего заготовки принимают соответствующую форму.

- Далее заваривается шов при помощи электросварки. После этого трубу можно считать готовой.

Нормативное качество этих изделий регламентирует ГОСТ 3262-75. Следует отметить, что обязательной процедурой контроля качества является рентгенография шва. Связано это с тем, что именно шов является участком повышенного риска.

Оцинкованные стальные трубы

Характеристики

Не вдаваясь во всевозможные нюансы, которые рядовому потребителю, как правило, не требуются, рассмотрим основные эксплуатационные характеристики этих изделий, знание которых может пригодиться для работы с ними.

К примеру, если требуется выполнить немасштабный ремонт водопровода или системы отопления, надо знать какому типу труб следует отдать предпочтение.

Технические характеристики водогазопроводной трубы по ГОСТу 3262 75 включают:

- Диаметр;

- Условный проход;

- Толщину стенки и некоторые другие параметры.

Водогазопроводные трубы с резьбой

Классификация ВГП труб

Сортамент водогазопроводных труб также определяет ГОСТ 3262-75, согласно которому изделия в первую очередь различаются на:

- Оцинкованные стальные;

- Не оцинкованные стальные (черные).

Цинк позволяет предотвратить развитие коррозии. Соответственно, долговечность оцинкованных изделий может быть выше.

Кроме того, по степени готовности, трубы могут быть:

- С нарезанной на обоих концах резьбой;

- Без резьбы.

Обратите внимание! На трубы производителем может быть нанесена короткая или длинная резьба. Оцинкованные трубы с резьбой могут также комплектоваться соединительными муфты.

На фото – усиленная труба

Черная ВГП труба в зависимости от толщины стенки подразделяется на следующие типы:

- Усиленная – толщина стенок от 2,5 до 5,5 мм.

- Легкая – толщина стенок составляет от 1,8 до 4 мм.

- Ординарная – толщина стенок в пределах 2 – 4,5 мм.

Легкие трубы могут работать при гидравлическом давлении около 25 кгс/см2, усиленные же способны выдержать 32 кгс/см2.

Группы точности

Существует две группы точности данной продукции:

| Обычной точности | При изготовлении этих изделий не нормируются механические свойства и химический состав. Как правило, их используют для газопроводов, водопроводов и систем отопления бытового назначения. |

| Повышенной точности | К этой группе относятся оцинкованные трубы. Их применяют при монтаже глобальных магистралей. Изделия выдерживают внутреннее давление в 40-50 атмосфер. |

Обратите внимание! При маркировке рассматриваемых изделий не обозначают наружный диаметр. Этот параметр заменен условным проходом, который остается неизменным, вне зависимости от толщины стенок. Условный проход (ДУ) и толщину стенок регулирует ГОСТ.

Нормировка

ВГП трубы обычно изготавливаются производителями следующей длины:

- 4-12 метра;

- Мерной кратной длины;

- Немерной длины (находящейся в пределах мерной).

Максимальное отклонение в показателях длины и массы не должно превышать более восьми процентов. Надо сказать, что цена на изделия зависит не от его длины, а от веса. Соответственно, чем больше диаметр и толщина стенок, тем выше его стоимость.

Обратите внимание! Вес оцинкованной трубы отличается от веса обычных изделий на 3 процента в большую сторону.

Вес водогазопроводной трубы по ГОСТу 3262 75 рассчитывается с учетом плотности стали 7,85 г/см3. Максимальный вес погонного метра (толщина стенки 5,5 мм и диаметр 165 мм) составляет 21,63 кг. Минимальный же вес погонного метра – 370 г (диаметр изделия 10 мм и толщина стенки 1,8 мм).

Схема резьбового монтажа

Особенности монтажа

Монтаж трубопроводов с использованием данного материала может выполняться двумя способами:

- Резьбовым методом при помощи муфт;

- Путем электросварочного соединения.

Инструкция по монтажу в первом случае выглядит так:

- В первую очередь на резьбовой сгон нужно накрутить контргайку.

- Затем резьбу надо смазать герметиком либо обернуть паклей, предварительно пропитанной герметиком. Для монтажа трубопровода можно пропитать паклю солидолом.

- Затем резьбовой сгон надо вкрутить в муфту.

- Резьбовое соединение деталей надо зафиксировать контргайкой, которая должна быть закручена до плотного контакта с муфтой.

Что касается сварного монтажа, то для него нужно использовать трубы с гладкими торцами.

Схема соединения выглядит следующим образом:

- Торцы стыкуемых деталей располагаются на ровной поверхности и прижимаются друг к другу.

- Затем в области стыка выполняется прихват – сварное точечное соединение с нескольких сторон.

- После этого прихваченные трубы надо выровнять по горизонтали. Можно просто покатать их по ровной поверхности.

- После этого место стыка заваривается сплошным швом по окружности.

Надо сказать, что выполнить такое соединение своими руками, если вы не опытный сварщик, вряд ли получится. Поэтому для самостоятельных ремонтов лучше использовать первый вариант.

Вывод

Несмотря на большую популярность среди потребителей полимерных труб, ВГП трубы остаются весьма востребованными, причем, будут оставаться таковыми еще долгое время. Это связано с их характеристиками и рядом других озвученных выше достоинств.

Из видео в этой статье можно получить дополнительную информацию по данной теме.

«ГОСТ 32569-2013. Межгосударственный стандарт. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах»

Войдите для запроса:

Дата внесения: 23.10.2017

Дата изменения: 12.01.2021

страниц: 154; таблиц: 95; иллюстраций или формул: 62; абзацев: 6532; строк: 11784; слов: 41243; символов: 270030;

Описание

Настоящий стандарт устанавливает основные технические требования к технологическим трубопроводам: условия выбора и применения труб, деталей трубопроводов, арматуры и основных материалов для их изготовления, а также требования к сварке и термообработке, размещению трубопроводов, условиям нормальной эксплуатации, соблюдение которых обязательно для предприятий, имеющих подконтрольные надзорным органам производства.

Стандарт предназначен для специалистов, осуществляющих проектирование, строительство, реконструкцию и эксплуатацию трубопроводов в нефтеперерабатывающей, химической, нефтехимической, нефтяной, газовой и других смежных отраслях промышленности.

1.1. Стандарт устанавливает требования к проектированию, устройству, изготовлению, испытанию, монтажу, эксплуатации трубопроводов технологических стальных, предназначенных для транспортирования в пределах промышленных предприятий химической, нефтехимической, нефтяной, нефтеперерабатывающей, газоперерабатывающей и других смежных потенциально опасных отраслей промышленности газообразных, парообразных и жидких сред с расчетным давлением до 320 МПа включительно и вакуумом не ниже 665 Па (5 мм рт. ст.) при температуре среды от минус 196 °C до плюс 700 °C.

К трубопроводам технологическим относятся трубопроводы в пределах промышленных предприятий, по которым транспортируется сырье, полуфабрикаты и готовые продукты, пар, вода, топливо, реагенты и другие вещества, обеспечивающие ведение технологического процесса и эксплуатацию оборудования, а также межзаводские трубопроводы, находящиеся на балансе предприятия.

Примечание. Наряду с термином «трубопровод технологический» может применяться термин «трубопровод».

1.2. Стандарт не в полной мере распространяется на эксплуатацию, контроль, проверку, испытания, техническое обслуживание и ремонт трубопроводных систем, введенных в эксплуатацию. Положения настоящего стандарта можно применять для указанных целей. Однако в этих случаях, возможно, потребуется принимать во внимание эксплуатационные документы по ГОСТ 2.601, а также другие нормативные документы (НД).

1.3. Наряду с настоящим стандартом при проектировании, строительстве и эксплуатации технологических трубопроводов следует руководствоваться техническими регламентами, межгосударственными, национальными и другими стандартами, строительными нормами и правилами, документами надзорных органов, разработанными для специфических производств. При этом следует учитывать требования пожаровзрывобезопасности, производственной санитарии и охраны труда, изложенные в соответствующих НД.

1.4. Настоящий стандарт не распространяется на трубопроводы:

- магистральные (газопроводы, нефтепроводы и продуктопроводы);

- электростанций, котельных, шахт;

- тепловых сетей, линий водоснабжения и канализации;

- особого назначения (передвижных агрегатов, смазочных систем, являющихся неотъемлемой частью оборудования, и т.д.);

- топливного газа, на которые распространяется действие правил на системы газораспределения и газопотребления;

- также трубы, трубки, трубчатые коллекторы, перемычки печей с огневым нагревом, находящиеся внутри корпуса печи;

- энергетические обвязочные трубопроводы котлов, которые регламентируются правилами на трубопроводы пара и горячей воды.

1.5. Организация, осуществляющая эксплуатацию трубопровода (владелец трубопровода), несет ответственность за правильную и безопасную эксплуатацию трубопровода, контроль за его работой, за своевременность и качество проведения технического обслуживания и ремонта, а также за согласование с автором проекта всех изменений, вносимых в объект и в проектную документацию.

Разделы сайта, связанные с этим документом:

- Работы на объектах котлонадзора и энергетического оборудования

- Работы на объектах газового надзора

- Работы на объектах химии и нефтехимии

- Работы на объектах, связанных с транспортированием опасных веществ

- Проектирование

Связи документа

В видах работ

В новостях

- 26.04.2023Ввод в эксплуатацию технологических трубопроводов (паспортизация, сертификация, декларирование, ЭПБ)

- 04.02.2023Ростехнадзор разъясняет: Вопросы эксплуатации складов нефти и нефтепродуктов (нефтебаз)

- 08.08.2021Ростехнадзор разъясняет: Суммирование массы опасных веществ разного вида при идентификации ОПО и присвоении класса опасности (до 2021г.)

- 15.07.2020Ростехнадзор разъясняет: Монтаж технологических трубопроводов нефтеперерабатывающей и химической промышленности

- 13.02.2020Технологические трубопроводы ХОПО отнесли к сооружениям

В комментариях/вопросах

Нет комментариев, вопросов или ответов с этим документом

Оглавление

- Предисловие 1

- Сведения о стандарте 2

- Введение 2

- 1. Область применения 3

- 2. Нормативные ссылки 4

- 3. Термины, определения и сокращения 7

- 4. Основные положения и расчетные параметры для проектирования 9

- 5. Классификация трубопроводов 11

- 6. Требования к конструкции трубопроводов 13

- 7. Требования к материалам и полуфабрикатам 19

- 8. Требования к трубопроводной арматуре 22

- 9. Основы расчета технологических трубопроводов на прочность и вибрацию 26

- 10. Требования к устройству трубопроводов 27

- 11. Требования к монтажу трубопроводов 44

- 12. Требования к сварке и термической обработке 49

- 13. Требования к испытанию и приемке смонтированных трубопроводов 66

- 14. Требования к эксплуатации трубопроводов 73

- 15. Подземные трубопроводы 81

- Форма 1 121

- Форма 2 121

- Форма 3 122

- Форма 4 123

- Форма 5 124

- Форма 6 124

- Форма 7 125

- Форма 8 125

- Форма 1 140

- Форма 1 141

Термины

Сокращения

Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей

см. страницу терминаУдарная вязкость, на образце с U-образным надрезом (то же с V-образным надрезом)

см. страницу терминаНаибольшее избыточное давление при температуре рабочей среды 20 °C, выбранное из стандартного ряда давлений, при котором обеспечивается заданный срок службы арматуры и деталей трубопровода, с учетом выбранного материала и характеристик прочности, соответствующих температуре 20 °C

см. страницу терминаМаксимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса (МПа, кгс/см2)

см. страницу терминаМаксимально допустимое избыточное давление элемента трубопровода, установленное по результатам освидетельствования или диагностирования (МПа, кгс/см2)

см. страницу терминаСтандарт, технические условия, свод правил, правила и т.п

см. страницу термина

Ультразвуковой контроль (ультразвуковая дефектоскопия)

см. страницу терминаТермины

Ударная вязкость, на образце с U-образным надрезом (то же с V-образным надрезом)

см. страницу терминаСборочная единица, включающая трубопроводы, опоры и опорные конструкции под них, средства защиты от внешних воздействий и другие устройства

см. страницу терминаКомплекс или сборочная единица технологического оборудования заданного уровня заводской готовности и производственной технологичности, предназначенные для осуществления основных или вспомогательных технологических процессов. В состав блока включаются машины, аппараты, первичные средства контроля и управления, трубопроводы, опорные и обслуживающие конструкции, тепловая изоляция и химическая защита. Блоки формируются, как правило, для осуществления теплообменных, массообменных, гидродинамических, химических, биологических процессов

см. страницу терминаНаибольшее избыточное давление при температуре рабочей среды 20 °C, выбранное из стандартного ряда давлений, при котором обеспечивается заданный срок службы арматуры и деталей трубопровода, с учетом выбранного материала и характеристик прочности, соответствующих температуре 20 °C

см. страницу терминаИзбыточное давление, при котором проводится испытание трубопровода и его элементов на прочность и плотность (МПа, кгс/см2)

см. страницу терминаМаксимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса (МПа, кгс/см2)

см. страницу терминаМаксимально допустимое избыточное давление элемента трубопровода, установленное по результатам освидетельствования или диагностирования (МПа, кгс/см2)

см. страницу терминаДавление, на которое проводится расчет на прочность, определяемое автором технологической части проекта согласно 4.6 (МПа, кгс/см2)

см. страницу терминаЧасть трубопровода, предназначенная для соединения отдельных его участков с изменением или без изменения направления или проходного сечения (отвод, переход, тройник, заглушка, фланец) либо крепления трубопровода (опора, подвеска, болт, гайка, шайба, прокладка и т.д.) и изготовленная из материала одной марки

см. страницу терминаДефект при ультразвуковом контроле, условная протяженность или приведенная протяженность которого превышает значения, установленные для точечного дефекта

см. страницу терминаДефект при ультразвуковом контроле, условная протяженность которого не превышает условной протяженности искусственного отражателя площадью, равной предельной чувствительности, и который выполнен на глубину залегания дефекта

см. страницу терминаПараметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей

см. страницу терминаПод . понимают трубопровод, объединяющий ряд параллельно работающих блоков.

см. страницу терминаСоединение (рисунок 6.2 е), в котором расстояние между осями ответвляемых трубопроводов составляет: для ответвлений диаметром до 100 мм — не менее D + 50 мм; для ответвлений диаметром 100 мм и более — не менее D + 100 мм

см. страницу терминаЧасть линии трубопровода, соединяющая технологические блоки с блоками коммуникаций

см. страницу терминаСтандарт, технические условия, свод правил, правила и т.п

см. страницу терминаявляется условие отстройки собственных частот колебаний трубопровода fj от дискретных частот детерминированного возбуждения fip

см. страницу терминаявляется периодическая ревизия (освидетельствование), которую проводит служба технического надзора предприятия совместно с механиками, начальниками установок (производств) и лицом, ответственным за безопасную эксплуатацию трубопроводов

см. страницу терминаДеталь трубопровода, обеспечивающая изменение направления потока транспортируемого вещества

см. страницу терминаОтвод, изготовленный из трубы, с радиусом гиба более 1,5 DN

см. страницу термина

Отвод, изготовленный из трубы с радиусом гиба не более 1,5 DN

см. страницу термина

Отвод, изготовленный из секторов трубы с использованием сборки и сварки

см. страницу термина

Отвод, изготовленный из листа с использованием штамповки и сварки

см. страницу терминаФасонная деталь трубопровода, предназначенная для расширения или сужения потока транспортируемого вещества; в зависимости от способа изготовления переходы подразделяются на бесшовные, вальцованные и лепестковые

см. страницу терминаПереход, изготовленный из труб или листового проката способом штамповки

см. страницу терминаПереход, изготовленный из листового проката способом вальцовки с последующей сваркой

см. страницу терминаПереход, изготовленный из труб способом вырезки на концах труб клиньев, обсадки их с нагревом и с последующей сваркой

см. страницу терминаСоединение, обеспечивающее механическую прочность и герметичность, в котором механическая прочность достигается посредством применения резьбовых, шлицованных, отбортованных или фланцевых концов труб, соединяемых с помощью резьбовых, байонетных, бугельных и других деталей, а герметичность — применением прокладок, герметизирующих композиций, отбортованных торцов или механически обработанных и пригнанных друг к другу поверхностей

см. страницу терминаМаксимальная (минимальная) температура стенки, при которой допускается эксплуатация трубопровода

см. страницу терминаТемпература, при которой принимаются физико-механические характеристики, допускаемые напряжения материала и проводится расчет на прочность элементов трубопроводов

см. страницу терминаКонструктивно и технологически обособленная часть объекта строительства, техническая готовность которой после завершения строительно-монтажных работ позволяет автономно, независимо от готовности объекта в целом проводить пусконаладочные работы, индивидуальные испытания и комплексное опробование агрегатов, механизмов и устройств

см. страницу терминаФасонная деталь трубопровода для слияния или деления потоков транспортируемого вещества под углом от 45° до 90°; в зависимости от способа изготовления тройники подразделяются на бесшовные, сварные и штампосварные

см. страницу терминаТройник, изготовленный из бесшовной трубы способом горячей штамповки либо гидроштамповки или изготовленный из поковки или из литой заготовки

см. страницу терминаТройник, изготовленный из бесшовных или электросварных труб способом врезки штуцера

см. страницу терминаТройник, изготовленный из листового проката способом горячей штамповки с отбортовкой горловины и последующей сваркой

см. страницу терминаСооружение из труб, деталей трубопровода, арматуры, плотно и прочно соединенных между собой, предназначенное для транспортирования газообразных и жидких продуктов

см. страницу терминаТехническое устройство, устанавливаемое на трубопроводах, оборудовании и емкостях и предназначенное для управления потоком рабочей среды посредством изменения площади проходного сечения

см. страницу терминаК . относятся трубопроводы в пределах промышленных предприятий, по которым транспортируется сырье, полуфабрикаты и готовые продукты, пар, вода, топливо, реагенты и другие вещества, обеспечивающие ведение технологического процесса и эксплуатацию оборудования, а также межзаводские трубопроводы, находящиеся на балансе предприятия.

см. страницу терминаУльтразвуковой контроль (ультразвуковая дефектоскопия)

см. страницу терминаЧасть технологического трубопровода, как правило, из одного материала, по которому транспортируется вещество при постоянных давлении и температуре. При определении участка трубопровода в его границах для одного номинального прохода должна быть обеспечена идентичность марок арматуры, фланцев, отводов, тройников и т.п

см. страницу терминаЭлемент трубы с отверстием, к которому присоединяется трубопровод, контрольно-измерительный прибор, заглушка и т.п. с помощью резьбы или резьбовых деталей, сварки и т.д

см. страницу терминаВажно

- Настоящий стандарт устанавливает основные технические требования к технологическим трубопроводам: условия выбора и применения труб, деталей трубопроводов, арматуры и основных материалов для их изготовления, а также требования к сварке и термообработке, размещению трубопроводов, условиям нормальной эксплуатации, соблюдение которых ОБЯЗАТЕЛЬНО для предприятий, имеющих подконтрольные надзорным органам производства. .

- 3.34. участок трубопровода: Часть технологического трубопровода, как правило, из одного материала, по которому транспортируется вещество при постоянных давлении и температуре. При определении участка трубопровода в его границах для одного номинального прохода ДОЛЖНА быть обеспечена идентичность марок арматуры, фланцев, отводов, тройников и т.п. .

- 4.2. Для трубопроводов и арматуры, находящихся в контакте со взрывопожароопасными и вредными средами, проектная организация устанавливает расчетный срок эксплуатации, что ДОЛЖНО быть отражено в проектной документации и внесено в паспорт трубопровода. .

- 4.1. Все изменения в проектной документации, возникающие в процессе изготовления, монтажа и ремонта трубопровода, в том числе замена материалов, деталей и изменения категории трубопроводов, ДОЛЖНЫ согласовываться с разработчиком проектной документации или выполняться организацией, имеющей право проведения указанной работы. .

- 4.5. Толщина стенки труб и деталей трубопроводов ДОЛЖНА определяться расчетом на прочность в зависимости от расчетных параметров, коррозионных и эрозионных свойств среды по нормативно-техническим документам применительно к действующему сортаменту труб. При выборе толщины стенки труб и деталей трубопроводов подлежат учету особенности технологии их изготовления (гибка, сборка, сварка). .

- 4.11. Во избежание утечек, проливов и взаимопроникновения продуктов при движении их обратным ходом ДОЛЖНА быть предусмотрена обратная арматура. .

- 4.10. ДОЛЖНЫ быть предусмотрены меры по предотвращению повышения давления сверх расчетного и его сбросу с помощью предохранительного устройства. .

- Конструкция трубопровода ДОЛЖНА предусматривать возможность выполнения всех видов контроля. Если конструкция трубопровода не позволяет проводить наружный и внутренний осмотры или гидравлическое испытание, автор проекта ДОЛЖЕН указать методику, периодичность и объем контроля, выполнение которых обеспечит своевременное выявление и устранение дефектов. .

- 6.2.1. Фланцы принимают по [5]. Фланцы типа 01 (плоские) применяют для трубопроводов, работающих при номинальном давлении PN

- 6.2.5. Для трубопроводов, транспортирующих вещества групп А и Б технологических объектов I категории взрывопожароопасности, а также высокоорганический теплоноситель (ВОТ), НЕ ДОПУСКАЕТСЯ применение фланцев типа 01 с соединительным выступом, за исключением случаев применения СНП с ограничительными кольцами [6]. .

- Отклонение уплотнительной поверхности фланца от плоскостности ДОЛЖНО быть не более 1 мм на 100 мм наружного диаметра фланца (рисунок 6.1). .

- 6.2.8. При сборке фланцевых соединений сборочных единиц уплотнительные поверхности приварных фланцев ДОЛЖНЫ быть перпендикулярны к осям труб и деталей и соосны с ними согласно 11.3.1. .

- Допускаемые отклонения от параллельности уплотнительных поверхностей фланцев не ДОЛЖНЫ превышать 10% от толщины прокладки. .

- — длина шпилек (болтов) ДОЛЖНА обеспечивать превышение резьбовой части над гайкой не менее чем на 1 шаг резьбы, не считая фаски; .

- 6.3.1. Ответвление от трубопровода выполняют одним из способов, показанных на рисунке 6.2. НЕ ДОПУСКАЕТСЯ усиление ответвлений с помощью ребер жесткости. .

- — отклонение по высоте (вылету) штуцеров не ДОЛЖНО быть более +/- 5 мм; .

- — позиционное отклонение осей штуцеров не ДОЛЖНО быть более +/- 10 мм. .

- 6.2.10. При сборке фланцевых соединений ДОЛЖНО обеспечиваться симметричное расположение отверстий под болты и шпильки относительно вертикальной и горизонтальной осей фланцев и не совпадать с ними. Несовпадение отверстий соединяемых фланцев не ДОЛЖНО превышать половины разности номинальных диаметров отверстия и устанавливаемого болта (шпильки). .

- 6.2.11. При сборке труб и деталей трубопроводов с плоскими фланцами расстояние от поверхности фланцев до торца трубы (детали) ДОЛЖНО быть не менее высоты катета шва плюс 1 мм. .

- 6.2.12. При сборке фланцевых соединений ДОЛЖНЫ быть выполнены следующие требования: .

- — гайки болтов ДОЛЖНЫ быть расположены с одной стороны фланцевого соединения; .

- — крепежные детали во фланцевых соединениях ДОЛЖНЫ быть одной партии. Порядок сборки фланцевых соединений, контроль усилия затяжки крепежных деталей ДОЛЖНЫ быть приведены в производственных инструкциях предприятия-изготовителя с соблюдением требований ГОСТ 20700; .

- — болты и шпильки соединений трубопроводов, работающих при температуре свыше 300 °C, предварительно ДОЛЖНЫ быть покрыты графитовой смазкой, предохраняющей их от заедания и пригорания; .

- При изготовлении секторных отводов угол между поперечными сечениями сектора не ДОЛЖЕН превышать 22,5°. Расстояние между соседними сварными швами по внутренней стороне отвода ДОЛЖНО обеспечивать доступность контроля этих швов по всей длине шва. .

- Длина прямого участка от конца трубы до начала гнутого участка ДОЛЖНА быть не менее 100 мм. .

- Для изготовления секторных отводов НЕ ДОПУСКАЕТСЯ применение спиральношовных труб, при диаметре более 400 мм применяют подварку корня шва, сварные швы подвергают 100%-ному ультразвуковому или радиографическому контролю. .

- НЕ ДОПУСКАЕТСЯ устанавливать лепестковые переходы на трубопроводах, предназначенных для транспортирования сжиженных газов и веществ групп А и Б. .

- 6.4.3. Пределы применения гнутых отводов из труб действующего сортамента ДОЛЖНЫ соответствовать пределам применения труб, из которых они изготовлены. .

- Пределы применений стальных переходов ДОЛЖНЫ соответствовать пределам применения присоединяемых труб аналогичных марок сталей и аналогичных рабочих (расчетных) параметров. .

- 6.6.3. Пределы применения заглушек и их характеристики по материалу, давлению, температуре, коррозии и т.д. ДОЛЖНЫ соответствовать пределам применения фланцев. .

- 6.7.1.3. Вварка штуцеров в гнутые элементы (в местах гибов) трубопроводов НЕ ДОПУСКАЕТСЯ. .

- 6.7.3.4. Применение отводов, сваренных из секторов, НЕ ДОПУСКАЕТСЯ. .

- 6.7.2.2. Отношение внутреннего диаметра ответвления к внутреннему диаметру основной трубы в кованых тройниках-вставках не ДОЛЖНО быть менее 0,25. Если соотношение диаметра штуцера и диаметра основной трубы менее 0,25, ДОЛЖНЫ применяться тройники со штуцерами на ввертных шпильках. .

- 6.7.3.3. Отношение внутреннего диаметра штуцера (ответвления) к внутреннему диаметру основной трубы в сварных тройниках не ДОЛЖНО превышать значения 0,7. .

- 6.7.1.4. Для соединения элементов трубопроводов из высокопрочных сталей с временным сопротивлением разрыву не менее 650 МПа (6500 кгс/см2) ДОЛЖНЫ использоваться фланцевые, муфтовые и другие соединения. В технически обоснованных случаях могут быть допущены сварные соединения таких сталей. .

- 6.7.1.5. В местах расположения наиболее напряженных сварных соединений и точек измерения остаточной деформации, накапливаемой при ползучести металла, ДОЛЖНЫ быть предусмотрены съемные участки изоляции. .

- 6.7.2.1. Детали трубопроводов ДОЛЖНЫ изготавливаться из поковок, объемных штамповок и труб. Допускается применение других видов заготовок, если они обеспечивают надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации. .

- 6.7.3.1. Конструкция и геометрические размеры тройников, сваренных из труб, штампосварных колец, гнутых отводов и штуцеров, ДОЛЖНЫ удовлетворять требованиям стандартов, ТУ и чертежей. .

- 6.7.3.5. Гнутые отводы после гибки ДОЛЖНЫ подвергаться термической обработке с учетом 12.2.11. Режим термической обработки устанавливается стандартами, ТУ, чертежами. .

- 6.7.4.1. Для разъемных соединений ДОЛЖНЫ применяться фланцы резьбовые ГОСТ 9399 и фланцы, приваренные встык с учетом требований 6.7.1.1. .

- 6.8.3. Длина прямого участка между сварными швами двух соседних гибов ДОЛЖНА составлять не менее 100 мм при DN = 150 мм. .

- 6.8.7. Для поперечных стыковых сварных соединений, подлежащих местной термической обработке, длина свободного прямого участка трубы в каждую сторону от оси шва (до ближайших приварных деталей и элементов, начала гиба, соседнего поперечного шва) ДОЛЖНА быть не менее величины L, определяемой по формуле (1), но не менее 100 мм: .

- Для поперечных стыковых сварных соединений, подлежащих ультразвуковому контролю, длина свободного прямого участка трубы (элемента) в каждую сторону от оси шва (до ближайших приварных деталей, начала гиба, оси соседнего поперечного сварного шва) ДОЛЖНА быть не менее величин, приведенных в таблице 6.1. .

- 6.8.1. Расстояние между соседними кольцевыми стыковыми сварными соединениями ДОЛЖНО быть не менее трехкратного значения номинальной толщины свариваемых элементов, но не менее 100 мм для диаметров до 219 мм вкл., 250 мм для диаметров до 550 мм вкл. и 400 мм для диаметров более 550 мм. В технически обоснованных случаях допускается для труб с наружным диаметром до 100 мм принимать расстояние между кольцевыми стыковыми швами равным наружному диаметру трубы. .

- В любом случае указанное расстояние ДОЛЖНО обеспечивать возможность проведения местной термообработки и контроля шва неразрушающими методами. .