Металлургическое производство

Металлургическое производство – это область науки, техники и отрасль промышленности, охватывающая различные процессы получения металлов из руд или других материалов, а также процессы, способствующие улучшению свойств металлов и сплавов.

Оно включает в себя:

- шахты и карьеры по добыче руд и каменных углей;

- горно-обогатительные комбинаты, где обогащают руды, подготавливая их к плавке;

- коксохимические заводы, где осуществляют подготовку углей, их коксование и извлечение из них полезных химических продуктов;

- энергетические цехи для получения сжатого воздуха, кислорода, очистки металлургических газов;

- доменные цехи для выплавки чугуна и ферросплавов или цехи для производства железорудных металлизованных окатышей;

- заводы по производству ферросплавов;

- сталеплавильные цехи для производства стали;

- прокатные цехи, в которых слитки стали перерабатывают в сортовой прокат: балки, рельсы, прутки, проволоку, лист.

Основная продукция чёрной металлургии:

- чугуны – передельный, используемый для передела на сталь, и литейный – для производства фасонных чугунных отливок на машиностроительных заводах;

- железорудные металлизованные окатыши – для выплавки стали;

- ферросплавы (сплавы железа с повышенным содержанием Mn, Si, V, Ti и т.д.) – для выплавки легированных сталей;

- стальные слитки – предназначенные для производства сортового проката, листа, труб, а также для изготовления крупных кованых валов, роторов, турбин, дисков и т.д., называемые кузнечными слитками.

Продукция цветной металлургии:

- слитки цветных металлов – для производства сортового проката (уголка, полосы, прутков). Для изготовления отливок на машиностроительных заводах.

- лигатуры (сплавы цветных металлов с легирующими элементами) – для производства сложных легированных сплавов для отливок;

- слитки чистых и особо чистых металлов – для приборостроения, электронной техники и других отраслей машиностроении.

1. Материалы для производства металлов и сплавов

Для производства чугуна, стали и цветных металлов используют:

- руду;

- флюсы;

- топливо;

- огнеупорные материалы.

Промышленная руда – это природное минеральное образование, содержащее какой-либо металл или несколько металлов в концентрациях, при которых экономически целесообразно их извлечение.

Флюсы – это материалы, загружаемые в плавильную печь для образования шлаков – легкоплавких соединений с пустой породой руды или концентратом и золой топлива.

Топливо – это горючие вещества, основной составной частью которых является углерод; они применяются с целью получения при их сжигании тепловой энергии. В металлургических печах используют: кокс, природный газ, мазут, доменный (колошниковый) газ. Кокс получают из коксующихся сортов каменного угля путём сухой перегонки при Т= 1000 0 С.

Огнеупорные материалы – это материалы и изделия преимущественно на основе минерального сырья, обладающие огнеупорностью не ниже 1580 0 С. Их применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла.

2. Производство чугуна и стали

Материалы, применяемые в доменном производстве, и их подготовка к плавке.

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы.

Руды: Железные руды содержат (55…60%) железа в различных соединениях (оксидов, гидроксидов, карбонатов и др.), а также пустую породу.

Марганцевые руды применяют для выплавки сплава железа с марганцем – ферромарганца, а также передельный чугунов. Хромовые руды используют для производства феррохрома, металлического хрома и огнеупорных материалов – хромомагнезитов. Комплексные руды используют для выплавки природно-легированных чугунов. Это железомарганцевые руды, хромоникелевые руды, железованадиевые руды.

Топливо: кокс – для получения необходимой температуры и создавать условия для восстановления железо из руды; в целях экономии часть кокса заменяют природным газом, мазутом, пылевидным топливом.

Флюсы: это известняк CaCО3 или доломитизированный известняк, содержащий CaCО3 и МgСО3. Это необходимо для удаления серы из металла, в который она переходит из кокса и железной руды при плавке. Для нормальной работы доменной печи шлак должен быть достаточно жидкотекучим при температуре 1450 0 С.

Подготовка руд к доменной плавке.

Цель этой подготовки – увеличить содержание железа в шихте и уменьшение в ней вредных примесей – серы, фосфора, а также повышение однородности по кусковатости и химическому составу:

- дробление и сортировка руд по крупности служат для получения кусков оптимальной для плавки величины;

- обогащение руды:гравитация (отсадка) – это отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда. Магнитная сепарация основана на различии магнитных свойств железосодержащих минералов и частиц пустой породы;

- окускование проводят для переработки концентратов, полученных после обогащения, в кусковые материалы необходимых размеров;

Применяют два способа окускования.

- Агломерация – это спекание мелкой шихты, удаление серы и мышьяка. Получается кусковой пористый офлюсованный материал – агломерат.

- Окатывание – это окатывание шихты из измельчённых концентратов, флюса, топлива, всё это увлажняют, и при обработке во вращающихся барабанах получают шарики-окатыши диаметром до 30 мм.

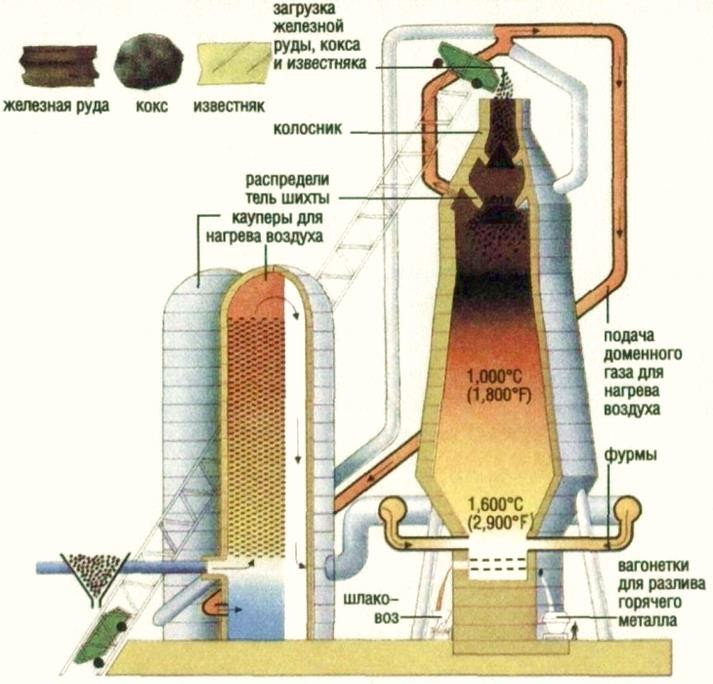

Выплавка чугуна.

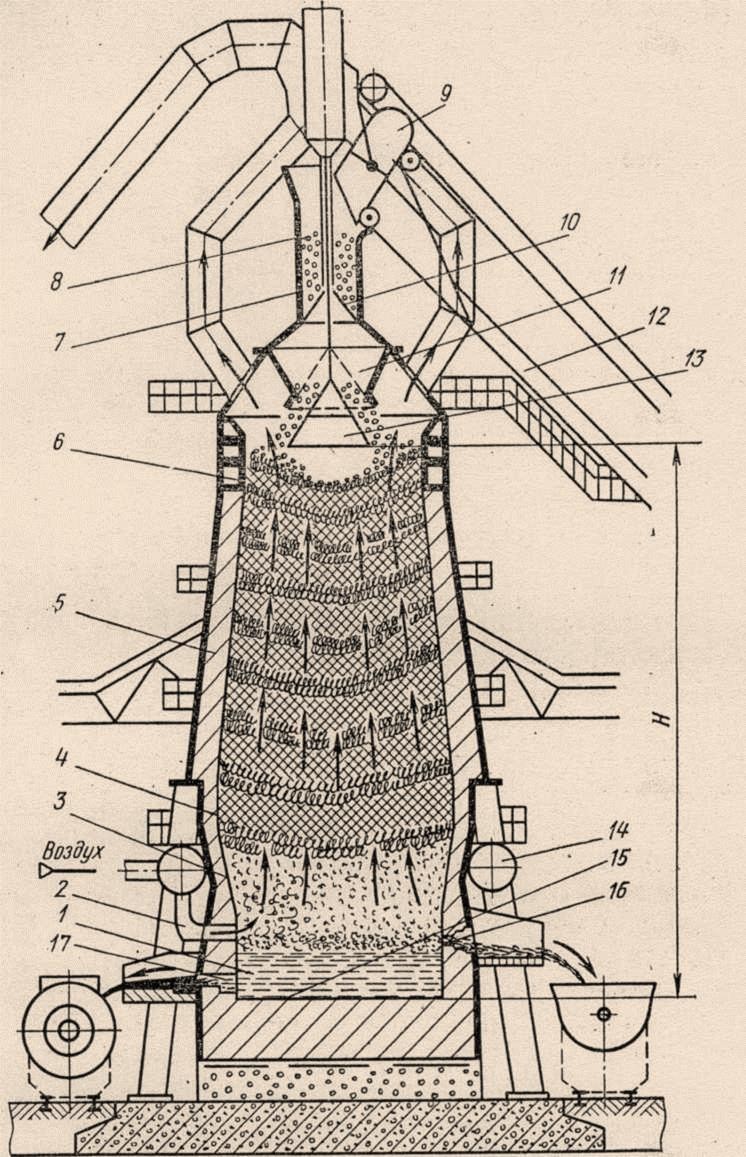

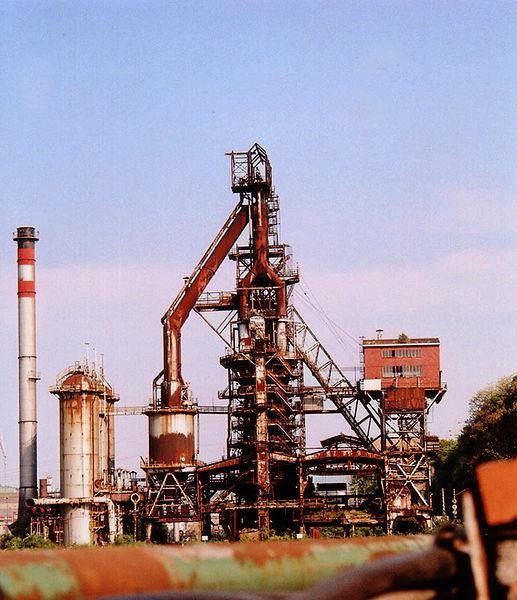

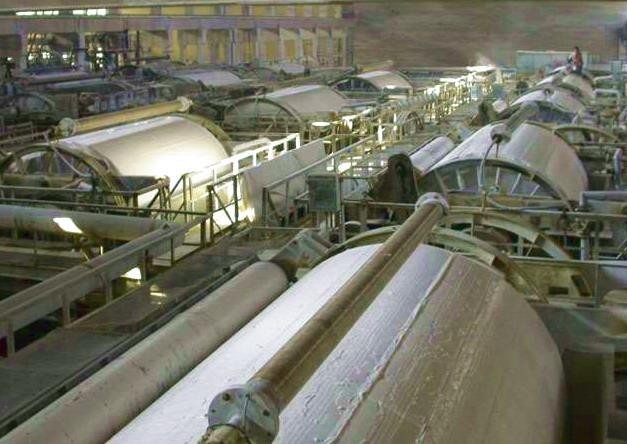

Чугун выплавляют в печах шахтного типа – домнах (рис. 1). Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом, выделяющимся при сгорании топлива в печи и твёрдым углеродом, выделяющимся при сгорании топлива в печи. На рис. — фотография домны шахтного типа.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объём печи был заполнен. Полезный объём печи – это объём, занимаемой шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объём 2000…5000 м 3 . Полезная высота Н доменной печи достигает 35м.

Эффективность работы доменной печи характеризуется пребыванием шихты в доменной печи (5 – 6 ч) и длительностью компании (5 – 6 лет и более непрерывной работы).

Физико-химические процессы доменной плавки.

Условно процессы, протекающие в доменной печи, разделяют на:

-

- горение топлива;

- разложение компонентов шихты;

- восстановление железа;

- науглероживание железа;

- восстановление марганца, кремния, фосфора, серы;

- шлакообразования;

Горение топлива. Вблизи фурм углерод кокса, взаимодействует с кислородом воздуха, сгорает. При этом в печи несколько выше уровня фурм развивается температура выше 2000 0 С.

Восстановления железа. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре 500…570 0 С начинается восстановление оксидов железа. Восстановление железа из руды в доменной печи происходит по мере продвижения шихты вниз по шахте печи и повышения температуры в несколько стадий – от высшего оксида к низшему:

Науглероживание железа. В шахте доменной печи наряду с восстановлением железа происходит и его науглероживание при взаимодействии с оксидом углерода (СО2), коксом, сажистым углеродом. Это приводит к образованию жидкого расплава, который каплями начинает стекать в горн.

Таким образом, в результате процесса восстановления оксидов железа, части оксидов марганца и кремния, фосфатов и сернистых соединений, растворения в железе С, Mn, Si, P, S в доменной печи образуется чугун.

Образование шлака. Шлакообразования активно происходит в распаре после окончания процессов восстановления железа путём сплавления флюсов, добавляемых в доменную печь для обеспечения достаточной жидкотекучести при температуре 1400…1500 0 С, оксидов пустой породы и золы кокса. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

Чугун выпускают из печи каждые 3…4 ч, а шлак 1…1,5 ч. Чугун транспортируют в кислородно-конверторные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной машины, где он затвердевает в виде чушек-слитков массой 45 кг.

Рис. 1. Устройство доменной печи: 1 – горн; 2 – воздухопровод; 3 – заплечики; 4 – распар; 5 – шахта; 6 – колошник; 7 – приёмная воронка; 8 – засыпной аппарат; 9 – вагонетка; 10 – малый конус; 11 – чаша; 12 – мост; 13 — большой конус (предотвращает выход газов из доменной печи в атмосферу).

Для равномерного распределения шихты в доменной печи малый конус и приёмная воронка после очередной загрузки поворачиваются на угол, кратный 60 о .

Рис. Домна шахтного типа

Продукты доменной плавки.

Чугун – основной продукт доменной плавки:

- передельный чугунвыплавляют для передела его в сталь в конверторах или в мартеновских печах. Он содержит 4…4,4% С, 0,6…0,8%Si, 0,25…1,5%Mn, 0,15…0,3%P и 0,03…0,07%S.

- литейный чугуниспользуют на машиностроительных заводах при производстве фасонных отливок. Кроме чугуна в доменной печи выплавляют ферросплавы доменные – сплавы железа с кремнием, марганцем и другими элементами, применяемые для раскисления и легирования стали;

- побочные продуктыдоменной плавки – шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь.

На рис. 3 показан выпуск чугуна из домны.

Рис. 3. Выпуск чугуна из домны в ковши

Производство стали.

Сущность процесса. Сущность любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путём их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне.

Процессы выплавки стали осуществляют в несколько этапов. Первый этап – расплавление шихты и нагрев ванны жидкого металла.

На этом этапе температура металла невысока; интенсивно происходит окисление железа, образования оксида железа и окисление примесей Si, P, Mn. Наиболее важная задача этого процесса – удаления фосфора (одной из вредных примесей стали).

Второй этап – «кипение» металлической ванны – начинается по мере её прогрева до более высоких, чем на первом этапе температур. Кипения ванны, является главным в процессе выплавки, стали.

В этот же период создаются условия для удаления серы из металла. Чем выше температура, тем больше количество FeS растворяется в шлаке, т.е. больше серы переходит из металла в шлак.

Третий этап (завершающий) – раскисления стали – заключается в восстановлении оксида железа, растворённого в жидком металле.

При плавке повышения содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах.

Сталь раскисляют двумя способами:

- осаждающим;

- диффузионным.

Осаждающее раскисления осуществляют введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия). В результате восстанавливается железо, а образующиеся оксиды марганца, кремния и алюминия удаляются в шлак.

Диффузионное раскисления осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители в мелкоразмельчённом виде загружают на поверхность шлака.

В зависимости от степени раскислённости выплавляют спокойные, кипящие и полуспокойные стали.

Спокойная сталь получается при полном раскислении в печи и ковше. Кипящая сталь раскисленна в печи не полностью. Её раскисления продолжается в изложнице при затвердевании слитка благодаря взаимодействию FeO и углерода, который содержатся в металле. Газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений – продуктов раскисления, поэтому

обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную раскислённость между спокойной и кипящей.

Легирование стали осуществляют введением ферросплавов или чистых металлов в необходимом количестве в расплав.

Легирующие элементы (Ni, Co, Mo, Cu), сродство к кислороду у которых меньше, чем у железа, при плавке и разливке практически не окисляются, и поэтому их вводят в печь в любое время плавки (обычно вместе с остальной шихтой). Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti и др.), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда непосредственно в ковш.

Технологические процессы производства стали.

Стали производят в различных по принципу действия металлургических агрегатах: кислородных конвертерах, электрических и индукционных печах и др.

Производство стали в кислородных конвертерах.

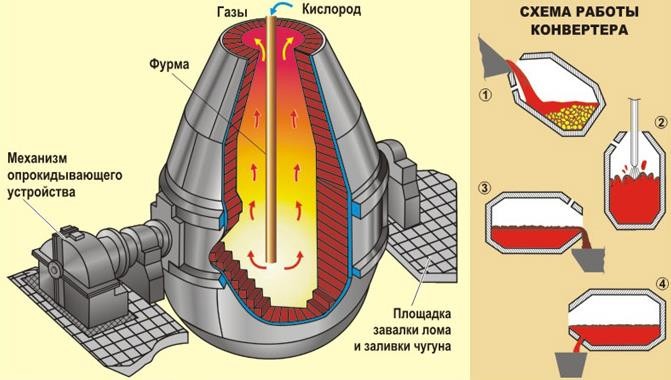

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой (магнезит и доломит) и продувкой кислородом через водохлаждаемую форму (рис 4.).

Перед плавкой конвертер наклоняют (рис. 4,1) через горловину с помощью завалочных машин загружают скрап, заливают чугун при температуре 1250 – 1400 о С. После этого конвертер поворачивают в вертикальное рабочее положение, внутрь его водоохлаждаемую форму и через неё подают кислород под давлением 0,9 – 1,4 МПа. Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду (рис. 4,2). Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400 о С.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 4, 3).

При выпуске стали из конвертера её раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак (рис. 4,4).

Вместимость конвертера 70 – 350 т расплавленного чугуна.

Рис 4. Последовательность технологических операций при выплавке стали в кислородных конвертерах

Шихтовыми материалами кислородно-конвертерного процесса являются:

- жидкий чугун;

- стальной лом (не более 30%);

- известь для наведения шлака;

- железная руда;

- боксит (Al2O3) и плавиковый шпат (СaP2), для разжижения шлака.

В кислородном конвертере благодаря присутствию шлаков с большим содержанием СaO и FeO, перемешиванию металла и шлака создаются условия для удаления из металла фосфора в начале продувки ванны кислородом, когда её температура ещё не высока. В чугунах, перерабатываемых в конвертерах, не должно быть более 0,15% Р и 0,07% S.

В кислородных конвертерах выплавляют: конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В кислородных конвертерах трудно выплавлять стали, содержащие легко-окисляющие легирующие элементы, поэтому в них выплавляют низколегированные (до 2– 3% легирующих элементов) стали. Легирующие элементы вводят в ковш, расплавив их в электропечи, или твёрдые ферросплавы, вводят в ковш перед выпуском из него, стали. Плавка в конвертерах вместимостью 130 – 300 т заканчивается через 25 – 30 мин.

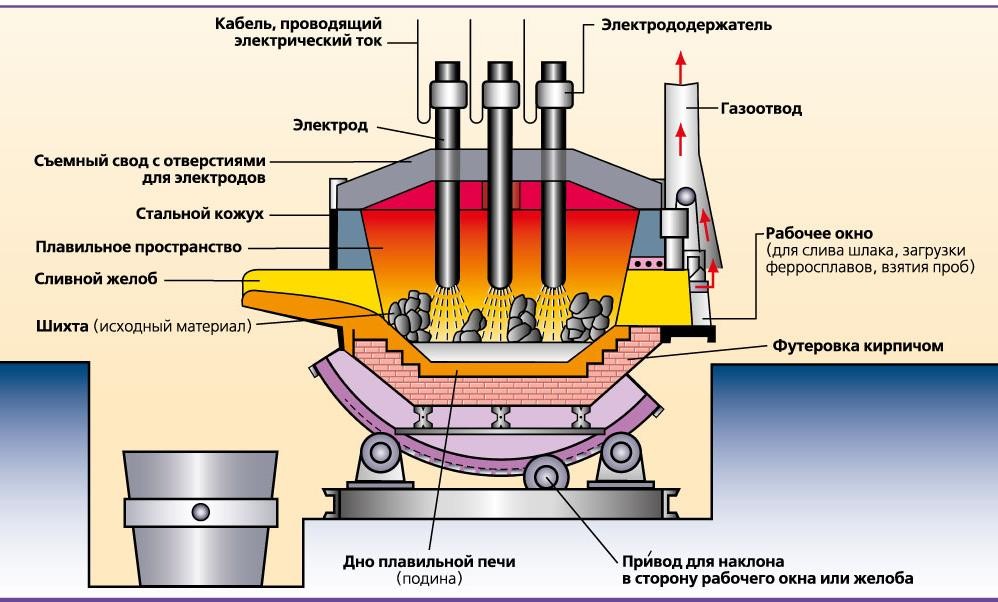

Производство стали в электропечах.

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами, так как в них можно получать высокую температуру металла, создавая окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений – продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

Для плавки стали используют дуговые и индукционные печи (рис. 5).

Рис 5. Схема дуговой плавильной электропечи

Дуговая плавильная печь работает на трёх фазном переменном токе. Электрический ток от трансформатора мощностью 25 – 45 кВ *А. Рабочее напряжение 160 – 600 В, сила тока 1 – 10 кА. Во время работы печи длина дуги регулируется автоматически, путём перемещения электродов. На рис. 6 изображена дуговая плавильная печь.

Рис. 6. Дуговая плавильная электропечь постоянного тока

Рис. 7. Выпуск стали из дуговой плавильной электропечи

Вместимость этих печей 0,5 – 400 т. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют, конечную стадию раскисления, стали алюминием и силикокальцием и выпускают металл из печи в ковш рис. 7.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов.

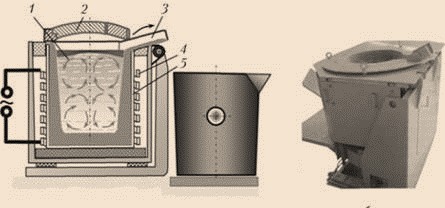

Индукционная тигельная плавильная печь (рис 8).

Через индуктор (4) от генератора промышленной частоты (50 Гц) или от генератора высокой частоты (500 – 2500 Гц) проходит однофазный переменный ток. Ток создаёт переменный магнитный поток, пронизывающий куски металла в тигле. Переменный магнитный поток наводит в них мощные вихревые токи Фуко (1), нагревающие металл до расплавления и необходимых температур перегрева. Тигель изготовляют из основных или кислых огнеупоров (5). Вместимость тигля 60 кг – 25 т. (2) – свод тигельной печи. (3) – горловина для слива металла.

Рис 8. Схема индукционной тигельной плавильной печи

Индукционные печи обладают преимуществами перед дуговыми печами: в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум.

Однако эти печи имеют малую стойкость футеровки, и температура шлака в них недостаточна для протекания в них металлургических процессов между металлом и шлаком.

В индукционных печах с основной футеровкой выплавляют, высококачественные легированные, стали с высоким содержанием марганца, никеля, титана, алюминия, а в печах с кислой футеровкой – конструкционные, легированные стали.

При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты и изложницы помещают в вакуумные камеры. Плавка, введение легирующих добавок, раскислителей, разливка металла в изложницы проводятся без нарушения вакуума в камере. Таким способом получают сплавы высокого качества с малым содержанием газов, неметаллических включений, сплавы, легированные любыми элементами. На рис. 9. изображена индукционная тигельная плавильная печь.

Рис. 9. Индукционная тигельная плавильная печь

На рис. 10 зафиксирован рабочий момент плавки стали в индукционной тигельной плавильной печи.

Рис. 10. Плавка стали в индукционной тигельной плавильной печи

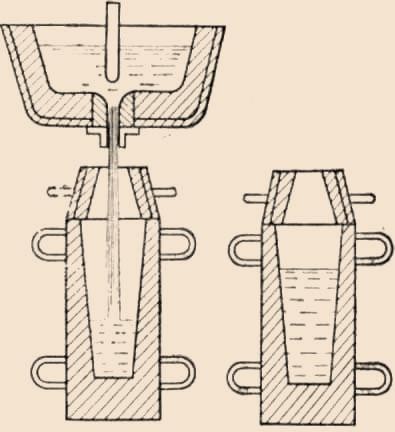

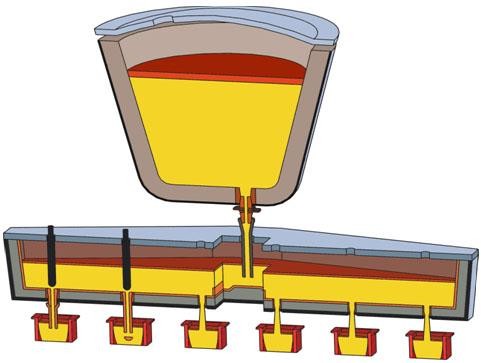

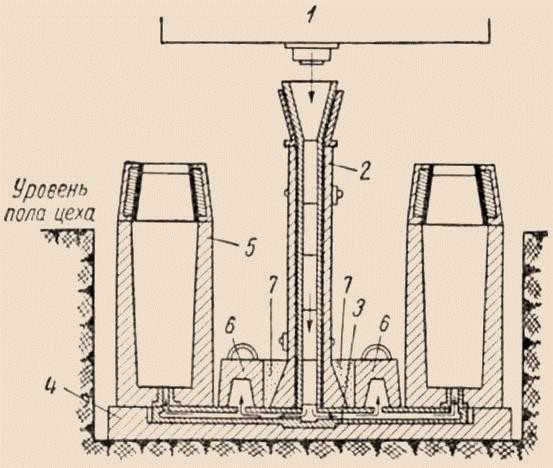

Разливка стали (рис. 11; 12; 13).

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого её разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ). В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергают прокатке, ковке.

Рис. 11. Схема разливки стали сверху непосредственно из ковша

Рис. 12. Сифонная разливка стали: где 1— ковш, 2 — центровой литник, 3— сифонные кирпичи, 4— поддон, 5 — изложницы, 6 — шлакоуловители, 7 — огнеупорная масса

Сверху отливаются слитки крупного развеса (до 200 т), а также некоторые сорта легирован стали (быстрорежущей, шарикоподшипниковой и др.), в которых допустимо минимальное содержание неметаллических включений.

По сифонному способу из ковша 1 через центровой литник 2 одновременно заливается в зависимости от развеса слитков от двух до 60—

100 изложниц. При этом металл, проходя по центровому литнику 2, поступает по системе каналов, образованных специальными сифонными кирпичами 3 в чугунном поддоне 4, к каждой изложнице 5. Преимущества сифонного способа: можно отливать одной струей большое число слитков, поверхность слитков получается чистой, вследствие уменьшения высоты и объема усадочной раковины можно получить качественные слитки развесом до 20—30 г стали. Недостаток сифонной разливки — трудоемкая работа по сборке изложниц под разливку и большой расход металла на литники. Поэтому при разливке дорогостоящих сталей этот способ не применяют.

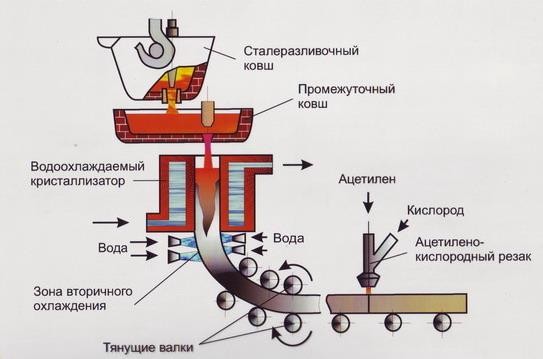

Прогрессивным способом является непрерывная разливка стали (рис. 13).

Металл из ковша заливается непрерывной струей в промежуточное устройство, а из него поступает в охлаждаемые водой кристаллизаторы, в которые предварительно закладываются стальные заготовки, образующие дно. При соприкосновении жидкого металла с этими заготовками

(затравками) и стенками кристаллизаторов начинается быстрое затвердевание его, еще более усиливающееся при проходе через зону вторичного охлаждения. Затвердевшая заготовка вытягивается роликами, действующими от специального механизма к тележкам газорезок, разрезается на куски, а затем по конвейеру поступает в прокатный цех. Применение способа непрерывной разливки стали позволяет сократить отходы металла с 15—20% при обычной разливке до 3—5%, т. е. в 5 раз.

Рис. 13. Схема машины непрерывного литья заготовок (МНЛЗ) Изложницы – чугунные формы для изготовления слитков (квадратных,

прямоугольных, круглых или многогранных поперечных сечений). Слитки квадратного сечения переделывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т.д.). Слитки прямоугольного сечения переделывают на лист. Из слитков круглого сечения изготовляют трубы, колёса. Многогранные слитки используют для поковок.

Для прокатки отливают слитки массой 200 кг – 25 т; для поковок – массой 300 т и более. Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т, легированные и высококачественные стали – в слитки массой 500 кг – 7 т, а некоторые сорта высоколегированных сталей – в слитки массой в несколько килограммов.

Машины непрерывного литья могут иметь несколько кристаллизаторов, что позволяет одновременно получать несколько слитков, которые могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

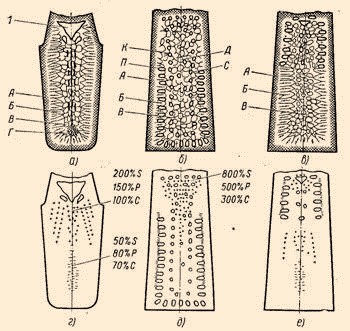

Строение слитка.

Залитая в изложницы сталь отдаёт теплоту её стенкам, поэтому затвердевание стали начинается у стенок изложницы. Толщина закристаллизовавшейся корки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твёрдой коркой металла располагается зона, в которой одновременно имеются растущие кристаллы и жидкий металл между ними. Кристаллизация слитка заканчивается вблизи его продольной оси.

Сталь затвердевает в виде кристаллов древовидной формы – дендритов.

Размеры и формы дендритов зависят от условий кристаллизации (рис. 14).

Рис. 14. Схема строения стальных слитков: а, г – спокойная сталь; б, д – кипящая сталь; в, г – полуспокойная сталь;

А – тонкая наружная корка мелкозернистых кристаллов; Б – зона крупных столбчатых кристаллов (дендриты); В – зона крупных неориентированных кристаллов; Г – мелкокристаллическая зона у донной части слитка.

Спокойная сталь затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина, а в средней – усадочная осевая рыхлость.

Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твёрдое. Ликвация бывает двух видов – дендритная и зональная.

Дендритная ликвация – неоднородность стали в пределах одного кристалла (дендрита) – центральной оси и ветвей. Например, при кристаллизации стали содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора – 1,2 раза, а углерода уменьшается почти наполовину.

Зональная ликвация – неоднородность состава стали в различных частях слитка. В верхней части из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз, а в нижней части – уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и под прибыльную часть слитка, а также донную его часть при прокатке отрезают.

В слитках кипящей стали не образуется усадочные раковины: усадка стали, рассредоточена по полостям газовых пузырей, возникающих при кипении, стали, в изложнице. При прокатке слитка газовые пузыри завариваются.

Полуспокойная сталь сохраняет преимущества спокойной и кипящей сталей и не имеет их недостатков.

Полуспокойная сталь частично раскисляется в печи и ковше, а частично в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей. Ликвация в верхней части слитка полуспокойной стали меньше, чем кипящей, и близка, к ликвации спокойной стали, но слитки полуспокойной стали, не имеют, усадочных раковин.

Способы повышения качества стали.

Развития машиностроения и приборостроения предъявляет возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию. Улучшить эти показатели можно уменьшением в металле вредных примесей, газов, неметаллических включений.

Для повышения качества металла используют:

- обработку металлов синтетическим шлаком;

- вакуумную дегазацию металла;

- электрошлаковый переплав (ЭШП);

- вакуумно-дуговой переплав (ВДП);

- переплав металла в электронно-лучевых и плазменных печах и др.

Обработка металла синтетическим шлаком заключается в следующем – смешивают жидкий шлак с жидкой сталью, происходит

реакция, при которой уменьшается содержание серы, кислорода и неметаллических включений в стали. Повышается её пластичность и прочность. Такие стали используют для изготовления ответственных деталей машин.

Вакуумирование стали проводят для понижения концентрации кислорода, водорода, азота и неметаллических включений. Для вакуумирования используется различные способы, например, вакуумирование в ковше, циркуляционное и поточное вакуумирование, струйное и порционное вакуумирование и др.

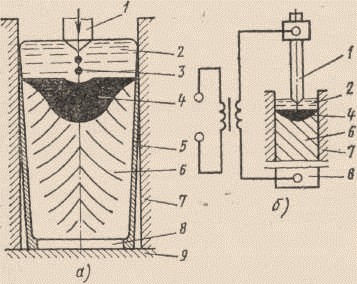

Электрошлаковый переплав (рис. 15). ЭШП применяют для выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиационных конструкций. Переплаву подвергают выплавленный в дуговой печи и прокатанный на круглые прутки металл. Источником теплоты при ЭШП является шлаковая ванна, нагреваемая при прохождении через неё электрического тока. Электрический ток подводится к переплавляемому электроду, погружённому, в шлаковую ванну, и к поддону, установленному в водоохлаждаемом металлическом кристаллизаторе, в котором находится затравка. На рис. 16. изображена установка электрошлакового переплава стали.

Рис. 15. Схема электрошлакового переплава расходуемого электрода: а – кристаллизатор; б – включение установки 1 – электрод; 2 – шлаковая ванна; 3 – капли металла; 4 – металл; 5 – корка; 6 – слиток; 7 – кристаллизатор; 8 – затравка; 9 – поддон.

Рис. 16. Установка электрошлакового переплава стали

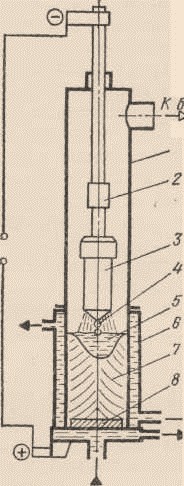

Вакуумно-дуговой переплав (ВДП) применяют в целях удаления из металла газов и неметаллических включении. Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом. На рис. 17. изображена схема на рис. 18. установка вакуумно-дуговой переплавки стали.

Рис. 17. Схема вакуумно-дуговой переплавки: 1 – корпус; 2 – водоохлаждаемый шток; 3 – электрод-катод; 4 – капли жидкого металла; 5 – жидкий металл; 6 – изложница; 7 – слиток; 8 – затравка-анод

В зависимости от требований, предъявляемых к получаемому металлу, расходуемый электрод изготовляют механической обработкой слитка, выплавленного в электропечах или в установках ЭШП.

Слитки ВДП содержат мало газов, неметаллических включений, отличаются высокой равномерностью химического состава, повышенными механическими свойствами. Из них изготовляют ответственные детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 т.

Рис. 18. Установка вакуумно-дугового переплава стали

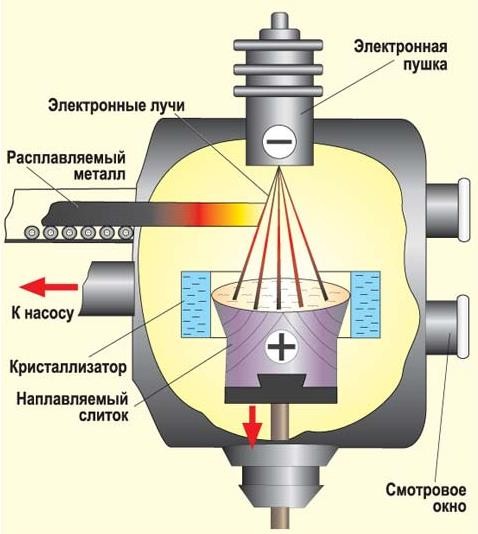

Плавку в электронно-лучевых печах (рис. 19) применяют для получения чистых и ультрачистых тугоплавких металлов (молибдена, ниобия, циркония и др.), для выплавки специальных сплавов и сталей.

Вакуум внутри печи, большой перегрев, вызванный пучком электронов, направленный на металл, и высокие скорости охлаждения слитка способствуют удалению газов и примесей, получению металла особо высокого качества. Однако при переплаве шихты, содержащей легко испаряющие элементы, изменяют химический состав металла.

Рис. 19 Схема электронно-лучевой печи

Плавку стали в плазменно-дуговых печах (рис. 20.), применяют для получения высококачественных, сталей и сплавов.

Источник теплоты – низкотемпературная плазма (30000 о С), получаемая в плазменных горелках. В этих печах можно создавать нейтральную среду заданного состава (аргон, гелий). Плазменно-дуговые печи позволяют быстро расплавить шихту, а в нейтральной газовой среде происходит дегазация выплавляемого металла, легкоиспаряющие элементы, входящие в его состав, не испаряются.

Рис. 20. Установка плазменно-дуговой печи

3. Производство цветных металлов

Производство меди.

Медь получают главным образом пирометаллургическим способом. Пирометаллургия – это совокупность металлургических процессов, протекающих при высоких температурах. Производство меди из медных руд включает в себя их обогащение, обжиг, плавку на полупродукт – штейн, выплавку из штейна черновой меди (конвертирование) и её очистку от примесей (рафинирование).

Для производства меди применяют медные руды, содержащие 1 – 6% Сu, а также отходы меди и её сплавы.

Черновая медь содержит 98,4 – 99,4% Сu и небольшое количество примесей. Эту медь разливают в изложницы. Черновую медь рафинируют для удаления вредных примесей и газов.

После огневого рафинирования получают медь чистотой 99 – 99,5% (рис. 21.). Из неё отливают чушки для выплавки сплавов меди (бронзы и латуни) или плиты для электролитического рафинирования. Электролитическое рафинирования ведут для получения чистой меди от примесей (более 99,5%Cu).

Рис. 21. Производство рафинированной меди

Производство алюминия.

Основным способом производства алюминия в настоящее время является электролитический. Электролиз – это совокупность процессов электрохимического окисления – восстановления, происходящих на погруженных в электролит электродов при прохождении электрического тока.

Основное сырьё для производства алюминия – алюминиевые руды: бокситы, нефелины, алуниты, каолины.

Производство алюминия включает в себя:

-

-

- получение безводного, свободного от примесей оксида алюминия (Al2O3 глинозёма). Глинозём получают из бокситов путём их обработки щёлочью;

- получение криолита из плавикового шпата 2H3AlF6;

- электролиз глинозёма в расплавленном криолите;

В процессе электролиза алюминий собирается на дне ванны под слоем электролита. Его периодически извлекают, используя специальное устройство. Для нормальной работы ванны на её дне оставляют немного алюминия рис. 22.

Алюминий, полученный электролизом, называют алюминием-сырцом. В нём содержатся металлические и неметаллические примеси, газы. Примеси удаляют рафинированием, для чего продувают хлор через расплав алюминия. Затем жидкий алюминий выдерживают в ковше или в электропечи в течение 30 – 45 мин при температуре 690 – 730 о С для всплывания неметаллических включений и выделения газов из металла. После рафинирования чистота первичного алюминия составляет 99,5 – 99,85%. На рис. 23. фотография Уральского алюминиевого завода.

Рис. 22. Производство алюминия

Рис. 23. Уральский алюминиевый завод

Производство магния.

Для производства магния наибольшее распространение получил электролитический способ (рис. 24).

Рис. 24. Схема производства магния

Основным сырьём для получения магния является карналлит, магнезит, доломит, бишофит.

Производство магния включает в себя:

- получение чистых безводных солей магния (хлористого магния MgCl2);

- электролиз этих солей в расплавленном состоянии, получение чернового магния в котором содержится 5% примесей;

- рафинирование чернового магния, т.е. переплавляют его с флюсами при температуре 700…750 о С и перемешивают. Неметаллические примеси переходят в шлак. Затем печь охлаждают до температуры 670 о С, и магний разливают в изложницы на чушки.

Производство титана.

Титан получают магниетермическим способом. Производство титана включает в себя:

- обогащение титановых руд;

- выплавку из них титанового шлака с последующим получением из него четырёххлористого титана;

- восстановление из последнего металлического титана магнием.

Сырьём для получения титана являются титаномагнетитовые руды, из которых выделяют ильменитовый концентрат (TiO2, FeO, Fe2O3 и пустая порода). Название этот концентрат получил по наличию в нём минерала ильменита FeO… TiO2.

Ильменитовый концентрат плавят в смеси с древесным углём, антрацитом, где оксиды железа и титана восстанавливаются. Полученный титановый шлак подвергают хлорированию в специальных печах. Далее полученный четырёххлористый титан смешивают с чушковым магнием в реакторах (рис. 25) при температуре 950 – 1000 о С и происходит его восстановление. Получается пористая масса – губка.

Титановую губку плавят методом ВДП. Вакуум в печи предохраняет титан от окисления и способствует очистке его от примесей. Полученные слитки титана имеют дефекты, поэтому их вторично переплавляют, используя как расходуемые электроды. В результате этого чистота титана составляет 99,6 – 99,7%. После вторичного переплава слитки (рис. 26) используют для обработки давлением. На рис. 27 показано изделие полученное из титана.

Рис. 25. Реакторы для восстановления четырёххлористого титана

Рис. 26. Титановые слитки

Рис. 27 Изделие из титана

Доменный процесс получения чугуна

1) Железняки – источник железа. 2) Кокс – топливо и восстановитель. 3) Известняк – при высокой температуре разлагается в образованием СаО, который действует как флюс и переводит кремнистые пустые породы в шлак CaSiO3. 4) Воздух – поддерживает горение кокса с выделением тепла. Удаляет некоторые неметаллические примеси (кремний, мышьяк) в виде летучих оксидов. Окисляет окись железа FeO в руде до Fe2O3, что способствует сохранению железа в руде. Окись железа FeO, основная по природе, реагирует с SiO2 c образованием шлака FeSiO3. Воздух делает руду пористой, что способствует однородному восстановлению железа.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Читайте также: Снегоуборщик из бензопилы. Схема сборки, детали и комплектующие

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Читайте также: Схема Подключения Кнопки Болгарки

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Подготовка руды для производства чугуна

Для нормальной работы доменной печи она должна загружаться кусковым материалом оптимальных размеров. Слишком крупные куски руды и других материалов не успеют должным образом прореагировать, и часть материала уйдет бесполезно. Слишком мелкие куски слишком плотно прилегают друг к другу, не оставляя необходимых проходов для прохождения газов, что затрудняет работу печи.

Оптимальными считают размер кусков шихты 30-80 мм. Более крупные куски измельчают до оптимального размера.

С другой стороны, при дроблении материалов и при добыче руды наряду с крупными кусками образуется мелочь, также не пригодная к плавке. Такие материалы окусковывают до нужных размеров методами агломерации и скатывания.

Кроме агломерации и скатывания производят обогащение руды. Обогащением называют предварительную обработку руды без изменения химического состава основных минералов и их агрегатного состояния. Обогащение руды производят для повышения содержания в ней железа. При этом из руды удаляется значительная часть пустой породы. При обогащении руд применяют различные методы: промывание руды, метод флотации, гравитационный метод и магнитное обогащение.

Обслуживание и ремонт доменной печи

Любому оборудованию, работающему в круглосуточном режиме, требуется постоянное обслуживание. Регламенты закладываются в технический паспорт оборудования. Несоблюдение графика технического обслуживания влечет за собой сокращение срока эксплуатации.

Работы по техническому обслуживанию доменных печей делятся на периодические и капитальные ремонты. Периодические работы проводятся без остановки рабочего процесса.

Капитальный же ремонт по объему выполняемых работ делится на три разряда. Во время первого разряда производится осмотр всего оборудования, при этом из шахты извлекаются расплавы. Во время второго разряда производится ремонт футеровки, замена вышедших из строя элементов оборудования. При третьем разряде производится полная замена агрегата. Обычно такой ремонт совмещают с модернизацией или реконструкцией домны.

Конструкция доменной печи

Доменная печь представляет собой печь шахтного типа. Типичная доменная имеет внизу диаметр 6-8 м и высоту 20-36 м. Самая большая домна, японская, имеет диаметр 14,9 м. Профиль доменной печи и ее температурные зоны показаны на рисунке 1.

Рисунок 1 – Профиль доменной печи. Материалы на входе и выходе. Основные химические реакции

Доменная плавка

Доменная плавка заключается в раздельной загрузке в верхнюю часть печи (колошник) офлюсованного агломерата и кокса. Их располагают в печи слоями. Шихта нагревается за счет тепла горения кокса в горячем воздухе, который вдувается в нижней части домны. Шихта постепенно опускается вниз. В результате физико-химического взаимодействия компонентов шихты и поднимающихся газов в нижней части печи – горне – образуются два несмешивающихся жидких слоя – чугун на лещади горна и шлак – над чугуном.

Жидкий чугун выпускают каждые 2-3 часа, в больших печах – каждый час. Шлак из печи выпускают вместе с чугуном. Их разделяют с помощью специальных затворов.

Доменная печь обычно работает непрерывно в течение нескольких лет — до 10 лет.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:Читайте также: Как паять с кислотой и оловом

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Литейные чугуны.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Восстановление окислов железа

Главная задача доменного процесса – восстановление железа из его оксидов. Основную роль в восстановлении железа играют окись углерода и атомарный сажистый углерод, которые образуются в результате доменного процесса.

Зоны реакций восстановления и их температуры в доменной печи показаны на рисунке 2.

Читайте также: Какие бывают размеры кладочной сетки. Расчёты и выбор подходящего материала

Рисунок 2 – Схема восстановления окислов железа при производстве чугуна в доменной печи

Восстановление окислов железа идет в следующей последовательности:

Основными реакциями восстановления

В восстановлении железа также участвует водород, который образуется из воды, которая содержится в шихте.

Доменный процесс

Общая схема доменной печи с обслуживающими системами дана на рис. Литейный двор – принадлежность небольших доменных печей, дающих в основном литейный чугун. Большие домны дают свыше 80% переделочного чугуна, который чугуновоз с разливочной площадки тут же увозит в конверторные, мартеновские или электроплавильные цеха для передела в сталь. Из литейного чугуна отливают в земляные формы-опоки, как правило, болванки – чушки – которые отправляются производителям металлоизделий, где переплавляются для отливки в изделия и детали в печах-вагранках. Чугун и шлак традиционно выпускаются через отдельные отверстия – летки, но домны новой постройки все чаще снабжаются общим летком, разделенным на чугунный и шлаковый жароупорной плитой.

Общая схема устройства доменной печи

Примечание: болванки сырого железа без избытка углерода, полученного из чугуна и предназначенного для передела в высококачественную конструкционную или спецсталь (второй-четвертый переделы) называются слябами. В металлургии профессиональная терминология разработана не менее детально и точно, чем в морском деле.

В настоящее время запасов угля и коксовых печей при домнах, похоже, вовсе не осталось. Современная доменная печь работает на привозном коксе. Коксовый газ – смертельно ядовитый убийца экологии, но он же ценнейшее химическое сырье, которое нужно использовать немедленно, еще горячим. Поэтому коксохимическое производство давно уже выделилось в отдельную отрасль, а кокс металлургам поставляют транспортом. Что, кстати, гарантирует стабильность его качества.

Как работает домна

Непременное условие успешной работы доменной печи – избыток углерода в ней в течение всего доменного процесса. Термохимическую (выделена красным) и технико-экономическую схему доменного процесса см. на рис; выплавка чугуна в доменной печи происходит след. образом. Новую домну или реконструированную после капремонта 3-го разряда (см. ниже) заполняют материалами и разжигают газом; также разогревают один из кауперов (см. далее). Затем начинают дуть воздух. Сразу же усиливается горение кокса, повышающее температуру в домне, начинается разложение флюса с выделением углекислого газа. Его избыток в атмосфере печи при достатке вдуваемого воздуха не дает коксу догореть полностью, и в больших количествах образуется монооксид углерода – угарный газ. Он в данном случае не яд, а энергичный восстановитель, жадно отнимающий кислород у окислов железа, составляющих руду. Восстановление железа газообразным моноокислом, вместо менее активного твердого свободного углерода – принципиальное отличие домны от домницы.

Презентация по теме «Производство чугуна и стали»

В настоящий момент дополнительные накопительные скидки (от 2% до 25%) предоставляются 57.267 образовательным учреждениям . Чтобы узнать, какая скидка действует для всех сотрудников Вашего образовательного учреждения, войдите в свой личный кабинет «Инфоурок».

- Сейчас обучается 393 человека из 62 регионов

Курс профессиональной переподготовки

Руководство электронной службой архивов, библиотек и информационно-библиотечных центров

Начальник отдела (заведующий отделом) архива

8200 руб. 4100 руб.

Базовая скидка для всех: 40%

Дополнительная скидка: 10% ( только до 16 мая )К данной скидке мы можем добавить скидку Вашего образовательного учреждения (она зависит от того, сколько Ваших коллег прошло курсы «Инфоурок»)

В настоящий момент дополнительные накопительные скидки (от 2% до 25%) предоставляются 57.267 образовательным учреждениям . Чтобы узнать, какая скидка действует для всех сотрудников Вашего образовательного учреждения, войдите в свой личный кабинет «Инфоурок».

Курс профессиональной переподготовки

Организация деятельности библиотекаря в профессиональном образовании

Библиотекарь

от 6800 руб. от 3400 руб.

Базовая скидка для всех: 40%

Дополнительная скидка: 10% ( только до 16 мая )К данной скидке мы можем добавить скидку Вашего образовательного учреждения (она зависит от того, сколько Ваших коллег прошло курсы «Инфоурок»)

В настоящий момент дополнительные накопительные скидки (от 2% до 25%) предоставляются 57.267 образовательным учреждениям . Чтобы узнать, какая скидка действует для всех сотрудников Вашего образовательного учреждения, войдите в свой личный кабинет «Инфоурок».

- Сейчас обучается 271 человек из 64 регионов

И. Кант о педагогике (просто о сложном)

240 руб. 120 руб.

Описание презентации по отдельным слайдам:

1 слайд Производство чугуна и стали

2 слайд Цели:

Формирование понятий о процессе производства чугуна и стали, изучить классификацию чугунов и влияние на качество и свойства чугунов углерода и примесей;

Развитие технического мышления и теоретической основы профессиональных навыков при работе с металлом, привитие бережного отношения к металлам и сплавам.

Воспитание трудолюбия, ответственности, бережного отношения к инструментам и оборудованию, привитие интереса к изучаемому предмету.

3 слайд План изложения нового материала

Металлургическое производство

Материалы для производства металлов и сплавов

ПРОИЗВОДСТВО ЧУГУНА.

ПРОИЗВОДСТВО СТАЛИ.

4 слайд Материалы для производства металлов и сплавов

Для производства чугуна, стали используют:

руду;

флюсы;

топливо;

огнеупорные материалы.

Промышленная руда – это природное минеральное образование, содержащее какой-либо металл или несколько металлов в концентрациях, при которых экономически целесообразно их извлечение.

Флюсы – это материалы, загружаемые в плавильную печь для образования шлаков – легкоплавких соединений с пустой породой руды или концентратом и золой топлива.

Топливо – это горючие вещества, основной составной частью которых является углерод; они применяются с целью получения при их сжигании тепловой энергии. В металлургических печах используют: кокс, природный газ, мазут, доменный (колошниковый) газ. Кокс получают из коксующихся сортов каменного угля путём сухой перегонки при Т= 10000С.

Огнеупорные материалы – это материалы и изделия преимущественно на основе минерального сырья, обладающие огнеупорностью не ниже 15800С. Их применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла.

5 слайд Производство чугуна

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы.

6 слайд Подготовка руд к доменной плавке.

Цель этой подготовки – увеличить содержание железа в шихте и уменьшение в ней вредных примесей – серы, фосфора, а также повышение однородности по кусковатости и химическому составу:

дробление и сортировка руд по крупности служат для получения кусков оптимальной для плавки величины;

обогащение руды: гравитация (отсадка) – это отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда. Магнитная сепарация основана на различии магнитных свойств железосодержащих минералов и частиц пустой породы;

окускование проводят для переработки концентратов, полученных после обогащения, в кусковые материалы необходимых размеров;

Применяют два способа окускования.

Агломерация – это спекание мелкой шихты, удаление серы и мышьяка. Получается кусковой пористый офлюсованный материал – агломерат.

Окатывание – это окатывание шихты из измельчённых концентратов, флюса, топлива, всё это увлажняют, и при обработке во вращающихся барабанах получают шарики-окатыши диаметром до 30 мм.

7 слайд Выплавка чугуна

Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом, выделяющимся при сгорании топлива в печи и твёрдым углеродом, выделяющимся при сгорании топлива в печи. Эффективность работы доменной печи характеризуется пребыванием шихты в доменной печи (5 – 6 ч) и длительностью компании (5 – 6 лет и более непрерывной работы).

8 слайд Устройство доменной печи: 1 – горн; 2 – воздухопровод; 3 – заплечики; 4 – распар; 5 – шахта; 6 – колошник; 7 – приёмная воронка; 8 – засыпной аппарат; 9 – вагонетка; 10 – малый конус; 11 – чаша; 12 – мост; 13 — большой конус (предотвращает выход газов из доменной печи в атмосферу).

9 слайд Продукты доменной плавки.

Чугун – основной продукт доменной плавки:

передельный чугун выплавляют для передела его в сталь в конверторах или в мартеновских печах. Он содержит 4…4,4% С, 0,6…0,8%Si, 0,25…1,5%Mn, 0,15…0,3%P и 0,03…0,07%S.

литейный чугун используют на машиностроительных заводах при производстве фасонных отливок. Кроме чугуна в доменной печи выплавляют ферросплавы доменные – сплавы железа с кремнием, марганцем и другими элементами, применяемые для раскисления и легирования стали;

побочные продукты доменной плавки – шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь.

10 слайд Производство стали.

Сущность любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путём их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне.

11 слайд Процессы выплавки стали

Первый этап – расплавление шихты и нагрев ванны жидкого металла.

Второй этап – «кипение» металлической ванны – начинается по мере её прогрева до более высоких, чем на первом этапе температур. Кипения ванны, является главным в процессе выплавки, стали.

Третий этап (завершающий) – раскисления стали – заключается в восстановлении оксида железа, растворённого в жидком металле.

12 слайд Способы раскисления стали

Осаждающий способ

Диффузионный способ

13 слайд Технологические процессы производства стали.

Стали производят в различных по принципу действия металлургических агрегатах: кислородных конвертерах, электрических и индукционных печах и др.

14 слайд Производство стали в кислородных конвертерах.

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой (магнезит и доломит) и продувкой кислородом через водохлаждаемую форму

15 слайд Последовательность технологических операций при выплавке стали в кислородных конвертерах

16 слайд Производство стали в электропечах.

Схема дуговой плавильной электропечи

17 слайд Индукционная тигельная плавильная печь

Индукционные печи обладают преимуществами перед дуговыми печами: в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум.

18 слайд Схема индукционной тигельной плавильной печи

19 слайд Разливка стали

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого её разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ). В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергают прокатке, ковке.

20 слайд Разливка стали

Сифонная разливка стали: где 1— ковш, 2 — центровой литник, 3— сифонные кирпичи, 4— поддон, 5 — изложницы, 6 — шлакоуловители, 7 — огнеупорная масса

21 слайд Схема разливки стали сверху непосредственно из ковша

22 слайд Схема машины непрерывного литья заготовок (МНЛЗ)

23 слайд Способы повышения качества стали

Развития машиностроения и приборостроения предъявляет возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию. Улучшить эти показатели можно уменьшением в металле вредных примесей, газов, неметаллических включений.

24 слайд Для повышения качества металла используют

обработку металлов синтетическим шлаком;

вакуумную дегазацию металла;

электрошлаковый переплав (ЭШП);

вакуумно-дуговой переплав (ВДП);

переплав металла в электронно-лучевых и плазменных печах.

25 слайд Схема электрошлакового переплава расходуемого электрода

а – кристаллизатор; б – включение установки 1 – электрод; 2 – шлаковая ванна; 3 – капли металла; 4 – металл; 5 – корка; 6 – слиток; 7 – кристаллизатор; 8 – затравка; 9 – поддон.

26 слайд Схема вакуумно-дуговой переплавки

1 – корпус; 2 – водоохлаждаемый шток; 3 – электрод-катод; 4 – капли жидкого металла; 5 – жидкий металл; 6 – изложница; 7 – слиток; 8 – затравка-анод

27 слайд Схема электронно-лучевой печи

28 слайд Вопросы

— Что мы называем Черными металлами?

— Какие металлы к ним относятся?

— Как получают чугун и сталь?

— Какие свойства имеет чугун?

— Какие свойства имеет сталь?

— Сейчас рассмотрим иллюстрации, какие изделия получают из чугуна и стали.

29 слайд ЧУГУН

(твердый и хрупкий)

СТАЛЬ

(твердая и упругая)

Черные металлыРабочие листы и материалы для учителей и воспитателей

Более 8 500 дидактических материалов для школьного и домашнего обучения

«Лига эрудитов 3»

- Интересные задания по 16 предметам

- Для всех учеников 1-11 классов и дошкольников

Подать заявку

Подача заявок

до 22 маяОргвзнос

29 руб.Источник https://extxe.com/5010/metallurgicheskoe-proizvodstvo/

Источник https://dom-kirov.ru/sdelano-rukami/domennyj-process-proizvodstva-chuguna.html

Источник https://infourok.ru/prezentaciya-po-teme-proizvodstvo-chuguna-i-stali-5840492.html

-