Состав и структура, а также особенности производства чугуна

В этой статье расскажу о самом главном элементе современного производства ферросплавов и чугуна, о доменной печи. Она является основным оборудование доменного цеха, поэтому думаю каждому интересно узнать о составляющих доменной печи и принципе действия.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Кстати, вызвать эвакуатор в алматы круглосуточно для автомобиля можно тут.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Читайте также: Установка электродуговой металлизации (металлизатор) — УЭМ-500ТЛ

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Читайте также: Баббит: состав, марки, ГОСТ

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Восстановительная плавка (SR)

Восстановительная плавка (SR) связана с производством жидкого металла из руды без кокса. В процессе SR используется две установки: в первой установке руда нагревается и восстанавливается газами, образуемыми во второй установке, которая является плавильной печью – газификатором, в которую поставляются уголь и кислород. Затем частично восстановленная руда плавится во второй установке, а жидкий расплавленный чугун или (в некоторых случаях) жидкая сталь образуется во второй установке. Технология плавления – восстановления дает возможность использовать широкий диапазон углей для производства чугуна.

Составляющие доменной печи

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

- Колошник. Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой. Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

- Шахта. На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов. Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

- Распар. Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

- Заплечики. Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

- Горн. Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны). В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы.

Читайте также: Легендарная сталь. Правда и мифы о булатных клинках

Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Историческая справка

Появление собственно доменного произ-ва относят к сер. 14 в. Д. п. возник в результате эволюции сыродутного процесса получения пластической низкоуглеродистой железной массы (т. н. кричного железа) непосредственно из железной руды путём восстановления её в низких сыродутных горнах (яма, футерованная огнеупорной глиной, или каменный очаг), работавших на естеств. тяге. Топливом служил древесный уголь. После окончания процесса сыродутный горн разбирался, полученный металл извлекался и спец. молотами перерабатывался в заготовку или изделие. Постепенное увеличение высоты сыродутных горнов и мощности воздуходувных средств способствовало повышению темп-ры процесса, что обусловило увеличение растворимости углерода в металле и снижение темп-ры его плавления. Т. о., наряду с крицей получался нежелательный металлич. продукт в жидком состоянии (чугун), а сыродутный горн превратился в вертикальную шахтную печь, получившую назв. «высокая печь» (нем. Hochofen, франц. Haut fourneau) или доменная (дутьевая) печь (от слав. «дмение» – дутьё, англ. blast furnace). Первые доменные печи, предназначенные только для произ-ва чугуна, появились в Европе в сер. 14 в., в России – ок. 1630 (близ г. Тула). На Урале первый чугун получен в 1701. При превышении высоты печи 16–18 м применявшийся древесный уголь терял свою прочность, рассыпался на мелкие частицы и тем самым делал невозможным нормальное движение газов вверх сквозь слой шихты. Важным фактором, обусловившим рост произ-ва чугуна и, соответственно, увеличение размеров и производительности доменной печи, стало изобретение А. Дерби (см. Дерби) в 1735 способа произ-ва каменноугольного кокса, ставшего осн. топливом Д. п. Большое значение для развития Д. п. имело применение паровой воздуходувной машины (1762, И. И. Ползунов; 1769, Дж. Уатт); воздухонагревателя с огнеупорной насадкой (1857, Э. Каупер); офлюсованного агломерата (1945–50, Магнитогорский металлургич. комбинат); технологии с вдуванием в горн природного газа и кислорода (1958–70; «Запорожсталь», Новолипецкий комбинат) и др. Значит. вклад в развитие Д. п. внесли отеч. металлурги М. А. Павлов, М. К. Курако, И. П. Бардин и др.

Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Существуют печи коксовые и древесноугольные.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Читайте также: Как посчитать долю прибыли по обособленным подразделениям в 2021 году

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Основные физико-химические процессы

: горение топлива, восстановит. и газодинамич. процессы, теплообмен, образование чугуна, шлакообразование. Осн. количество кокса опускается в горн и сгорает вместе с дополнительно вдуваемым топливом (газообразным, жидким или пылевидным) у фурм; в упрощённом виде суммарный процесс горения сводится к реакции: 2C+O2=2CO. Газы с темп-рой 1600–2300 °C, содержащие 35–45% СО, 1–12% Н2 и 45–65% N2, поднимаясь, нагревают опускающуюся шихту (темп-pa выходящих из печи газов составляет 100–300 °C). Часть кокса расходуется на восстановление поступающих в доменную печь Fe2O3 и Fe3O4 (содержащихся в железорудных материалах) по реакциям:

Помимо оксидов железа почти полностью восстанавливаются оксиды Ni, Cu, As, P и соответствующие элементы переходят в чугун; оксид цинка также полностью восстанавливается, цинк возгоняется и отлагается в порах футеровки, вызывая её частичное разрушение. Элементы, образующие более прочные соединения с кислородом, чем Fe, восстанавливаются из оксидов частично (V – 75–90%, Мn – 40–80%, Si и Ti в небольших количествах) или совсем не восстанавливаются (Al, Mg и Са). S (вредная примесь) попадает в доменную печь в осн. с коксом и переходит большей частью в шлак (в виде FeS, MnS, CaS), в малой степени (до 5%) в чугун (FeS) и в газовую фазу. Образовавшееся железо поглощает С в твёрдом состоянии, что способствует снижению темп-ры плавления науглероженного продукта и более полному насыщению его углеродом. Содержание С в чугуне зависит от темп-ры чугуна, его состава и др. Шлак состоит из оксидов: SiO2, Al2O3, СаО, MgO (в сумме 90–95%), FeO (0,3–1,0%).

Д. п. – экологически безопасный, высокотехнологичный энерго- и ресурсосберегающий процесс; расход энергоносителя составляет 16–17 ГДж/т чугуна, а с учётом использования вторичных энергоресурсов – 12–13 ГДж/т чугуна; расход наиболее дефицитного компонента шихты (каменноугольного кокса) – 300–350 кг/т чугуна, при этом используется 100–150 кг заменителей кокса.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

Читайте также: Ножи из дамасской стали: плюсы и минусы, характеристики, отзывы.

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Специальные чугуны (ферросплавы).

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Шлак

Шлак — побочный продукт, он является очень дешевым строительным материалом высокого качества и идет на изготовление цемента, бетона, кирпича, на грунтовку дорог.

Количество получаемого при плавке шлака очень велико (примерно 60% веса выплавляемого чугуна).

Шлаки бывают основные и кислые.

Кислый шлак имеет высокую прочность. Если его в жидком виде продуть паром или воздухом, получится шлаковая вата, являющаяся хорошим изолятором.

Привет студент

Первобытный способ получения железа заключался в нагреве легковосстановимой руды на древесном угле в открытых горнах. Кислород, связанный с железом, соединялся с углеродом топлива, спекшаяся железная масса опускалась на дно горна и, взятая оттуда, освобождалась путем быстрой проковки от задержавшихся в ней шлаков. Ком извлекаемого из горна железа носил название крицы, а самый способ назывался сыродутным или кричным.

Впоследствии сыродутный способ был усовершенствован введением сначала ручного и затем механического дутья. Таким образом железо вырабатывалось до конца средних веков.

Стремление к более полной утилизации тепла повело к устройству закрытых горнов, а стремление к усилению тяги — к увеличению высоты трубы над горном.

Таким образом, горн постепенно начал принимать вид доменной печи. В самом процессе получения железа также начали возникать изменения: под влиянием высоких температур закрытого горна все чаще и чаще наблюдались случаи расплавления крицы, и на дне горна вместо кома железа получалась масса расплавленного чугуна.

Так постепенно сыродутный способ начал переходить в современный доменный.

Так как по мере увеличения температуры печей случаи расплавления крицы учащались, то начали пытаться отливать расплавленную крицу в простую форму и подвергать ее обработке под молотом. Эти попытки были неудачны: чугун и в холодном, и в нагретом состоянии разрушался под молотом.

Впоследствии были найдены способы переработки чугуна в железо, и доменный процесс производства чугуна получил широкое распространение.

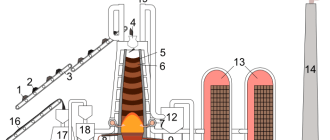

Устройство доменной печи. На фиг. 1 представлена схема устройства доменной печи. В шахте 2 печи происходит процесс восстановления железа, в распаре 3 и заплечиках 4 восстановленное железо и пустая порода расплавляются, в горне 5 происходит накопление чугуна и шлаков. Часть железа восстанавливается твердым углеродом в нижних зонах печи.

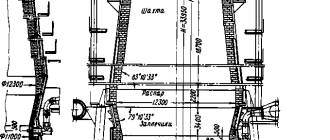

На фиг. 2 представлен несколько упрощенный вертикальный разрез доменной печи. Надписи на чертеже вполне объясняют его.

Различают полную и полезную высоту печи. Полной высотой печи называют расстояние от пода печи до верха кладки, полезной — расстояние от лещади (пода) до уровня засыпи.

Размер полезной высоты зависит от прочности применяемого горючего: чем прочнее горючее, тем больше может быть полезная высота печи.

Рыхлое топливо под тяжестью вышележащих слоев шихты превращается в мелочь и вследствие этого оказывает большое сопротивление проходу газов; это обстоятельство заставляет при рыхлом топливе уменьшать высоту печи. Поэтому печи, работающие на коксе, всегда выше печей, работающих на древесном угле.

Основным размером доменной печи является полная высота. По полной высоте печи определяют диаметр распара; для печей, работающих на коксе, он обычно равен 0,25 высоты, По диаметру распара определяют диаметры колошника и горна.

Если через D обозначим диаметр распара, через d — диаметр горна и через d, — диаметр колошника, то

Высота доменных печей, работающих на коксе, доходит в настоящее время до 35 м.

Футеровку доменной печи делают из огнеупорного кирпича. Кожух печи делают из котельного железа толщиной 15—20 мм. Шахта печи стоит на опорном кольце и опирается на колонны, другая часть — горн и заплечики опираются непосредственно на фундамент. Охлаждение нижней части шахты, горна и заплечиков производят при помощи холодильников с толстыми трубками, по которым циркулирует вода.

На фиг. 3 представлен (схематически) разрез горна и заплечиков. Лещадь (под) печи выложена из кирпичей, имеющих сужение кверху; это сужение имеет целью устранить возможность всплывания кирпичей в расплавленном чугуне; толщина кладки подины достигает 2,5 м.

Летка для выпуска чугуна имеет обычно прямоугольное сечение шириной 200—250 мм и высотой 400—500 мм; летку забивают глиной, в которой при выпуске чугуна пробивают отверстие диаметром 50—60 мм.

Шахта опирается на колонны. Как горн, так и заплечики охлаждают, как было указано ранее, холодильниками.

На фиг. 4 представлено устройство фурменного прибора. Фурма 1 укреплена в бронзовой коробке 2. В чугунной коробке 3 залита спиральная трубка 4Г по которой циркулирует охлаждающая вода. По трубке 5 охлаждающая вода подводится к фурме и бронзовой коробке; через сопло 6 воздух подводится к фурме; кольцевая труба 7 подводит воздух (труба выложена внутри огнеупорным материалом); чугунный рукав 8 подводит воздух к соплу; рукав имеет внутри огнеупорную футеровку.

Количество фурм в больших печах достигает 17, диаметр отверстия фурмы составляет 150—200 мм. Материалом для фурм служит обычно медь.

На фиг. 5 показана схема современного устройства двойного колошникового затвора. Сырые материалы загружают в воронку 1 при опускании конуса 2 они попадают на большой конус 4. Когда на большом конусе будет загружена вся руда или кокс, большой конус опускается и материалы загружаются в печь.

Материалы подаются на верх печи ка колошниковую площадку по наклонному рельсовому пути в специальных опрокидывающихся вагончиках — скиповых тележках.

Для правильного распределения шихты по сечению печи малая воронка 1 поворачивается после загрузки каждой скиповой тележки на 60°.

Конус 2 поднимается и закрывает воронку1 конус 4 опускается, и сырые материалы загружаются в печь; после этого конус 4 поднимается и разобщает воронку 3 с шахтой.

Конус 4 привешен на цельной железной штанге, конус 2—на полой штанге, через которую проходит штанга конуса 4.

На фиг. 6 показано общее устройство доменной печи и воздухонагревателя — каупера для подогрева поступающего в печь воздуха.

Доменный процесс. Загруженные в печь сырые материалы попадают в верхнюю зону шахты. Здесь происходит их сушка и нагрев приблизительно до 200°; на фиг. 7 эта зона обозначена буквой а.

Опускаясь вниз и нагреваясь до 350—450°, руда теряет химически связанную с ней влагу. Эта зона обозначена на фиг. 7 буквой б.

Загруженное в доменную печь топливо, опускаясь вниз, постепенно нагревается и поступает в раскаленном состоянии в горн, где сгорает за счет кислорода воздуха, нагретого до 500—850°, подаваемого в домну через фурмы под давлением— 1,5—1,8 am. Углерод топлива энергично сгорает против фурм, образуя углекислый газ СО2, который затем восстанавливается и образует окись углерода СО по реакции

Полученная окись углерода СО является восстановителем, т. е. веществом, которое отнимает кислород от окислов.

Опускаясь, руда продолжает нагреваться потоком восходящих газов и восстанавливается. При этом протекают следующие реакции:

Таким образом, реакции восстановления протекают без затраты тепла. Этот процесс начинается при температурах, близких к 400°С, и заканчивается приблизительно при 900°. При температурах выше 950—1000° С закись железа восстанавливается твердым углеродом по реакциям

На фиг. 7 зона, где протекает этот процесс, обозначена буквами в и г.

Образовавшийся при восстановлении железа углекислый газ С03, поднимаясь в верхние зоны доменной печи, при температуре выше 900° встречает раскаленный углерод и вновь превращается в окись углерода СО по уравнению

Восстановителем окислов железа в доменной печи, кроме окиси углерода, является и твердый химически чистый углерод, который образуется в шахте доменной печи вследствие распада окиси углерода при 400—600° по уравнению

Это распадение окиси углерода на углекислый газ и углерод происходит в присутствии руды. Получающийся в виде тонкой сажи углерод осаждается на поверхности кусков руды, проникает через поры внутрь них, растворяется в восстановленном уже железе и при температуре выше 1000° восстанавливает остающуюся еще не восстановленной закись железа. При доменном процессе восстановленное и расплавленное железо обычно содержит до 3,5—4,0% общего углерода, но в некоторых специальных чугунах количество углерода может доходить до 6% (в зависимости от содержания Si, Mn, Cr, S и Р).

Железо, содержащее свыше 2% углерода, называется чугуном; следовательно, в результате доменного процесса восстановленное железо переходит в чугун.

Одновременно с плавлением железа и переходом его в чугун происходит воздействие углерода на находящиеся в руде Мn и Si. Марганец может находиться в руде в виде окислов МnО2, Мn2О3, Мn3О4 и МnО; его восстановление происходит в результате реакций:

Дальнейшее восстановление Мn идет под действием твердого углерода по уравнению

Кремний восстанавливается по уравнению

Эта реакция протекает при температуре около 1450°; поэтому для получения высококремнистого чугуна необходимо обеспечивать более высокую температуру в печи, чем при выплавке передельного чугуна.

Восстановленные Мn и Si растворяются в расплавленном чугуне.

Наряду с процессом восстановления железа при 600—900° происходит разложение известняка, вводимого в качестве флюса, на окись кальция и углекислый газ. Этот процесс может быть выражен уравнением

Пустая порода руды сплавляется с окисью кальция флюса, образуя шлак, который периодически выпускают из печи.

В горне печи шлак растворяет золу кокса и, соприкасаясь с чугуном, поглощает из него серу. Реакция поглощения шлаком серы может быть выражена уравнением FeS (сернистое железо)+CaO = CaS (сернистый кальций) + FeO.

Соединение CaS нерастворимо в чугуне, а соединение FeS хорошо растворяется в чугуне.

Процесс освобождения чугуна от серы протекает тем лучше, чем выше температура горна. Вместе с тем с повышением температуры в горне и заплечиках (зона д) увеличивается и восстановимость кремния и марганца

Так как увеличение содержания в чугуне кремния способствует при осты-зании выделению части углерода в виде графита, то серые (графитистые) чугуны можно получать при горячем ходе печи. Фосфор всегда восстанавливается в доменном процессе в результате реакции

Фосфор в условиях доменной плавки почти полностью переходит в чугун.

На фиг. 8 дана кривая, показывающая приблизительную величину температуры в различных зонах доменной печи при нормальном ходе процесса. Кривая показывает, что в области шахты повышение средних температур (от колошника к распару) происходит сравнительно медленно, быстрый рост температур начинается с распара.

Высокие температуры в верхних зонах печи нежелательны, так как, если температура в верхних зонах доменной печи будет слишком высока, плавление руды может начаться прежде полного восстановления железа из окислов, и невосстановленные окислы железа могут вступить в химическое соединение с кремнеземом руды. В результате такого процесса образуются жидкоплавкие силикаты, стекающие вниз в виде шлака черного цвета. Для восстановления железа из его силикатов требуется создать особые условия работы печи, а именно: повысить температуру дутья или увеличить расход горючего. Для избежания возможности перехода железа в шлак необходимо стремиться к тому, чтобы на большей части высоты печи держалась умеренная температура и чтобы переход от умеренных температур к высоким происходил как можно быстрее; при таких условиях железо до плавления успеет полностью восстановиться, а пустая порода будет своевременно расплавлена.

Горячее дутье и его влияние ка ход доменного процесса.

Тепло, выделяемое сгорающим в доменной печи топливом, расходуется не только на плавление шихты, но и на нагрев воздуха, вводимого в доменную печь. При холодном дутье повышение температуры в горне может быть достигнуто лишь увеличением

количества сжигаемого топлива при соответственном увеличении количества вдуваемого воздуха. В результате увеличивается количество получающихся при сгорании углерода горячих газов, которые, поднимаясь вверх, повышают температуру вышележащих зон печи.

В целях экономии топлива и получения более высоких температур в зоне горна и заплечиков прибегают к подогреву дутья до 500—850°.

Горячее дутье введено в доменный процесс в 1820 г.; вдуваемый в домну воздух подогревали в чугунных трубах, проходивших через топки, в которых сжигался каменный уголь. Несмотря на большой расход топлива на подогрев воздуха, доменный процесс в целом стал требовать меньше горючего, чем при холодном дутье.

В 1832 г. для подогрева воздуха начали применять доменный газ (как топливо), используя таким образом теплотворную способность входящих в состав этих газов окиси углерода и водорода.

С 1857 г. для подогрева вдуваемого в доменные печи воздуха начали применять воздухоподогреватели с кирпичной насадкой.

Схема устройства воздухоподогревателя представлена на фиг. 9. Сжигаемый воздухоподогревателем газ впускают через отверстие 1, а через отверстие 2 впускают воздух; отверстие 3 служит для выхода продуктов сгорания; отверстие 4 — для впуска холодного воздуха, а отверстие 5 — для выхода подогретого воздуха.

Во время нагрева воздухоподогревателя (каупера) отверстия 5 и 4 остаются закрытыми; газ подводится к отверстию 1, смешивается с воздухом и сгорает: продукты сгорания поднимаются по широкому каналу, опускаются но мелким выложенным огнеупорным кирпичом каналам насадки и уходят через отверстие 3 в дымоход.

Когда кирпичная насадка воздухоподогревателя нагрета до 800—1000°, впуск доменного газа прекращается; отверстия 1,2 и 3 закрывают, открывают отверстия 4 и 5. Через отверстие 4 поступает воздух, который, проходя через каналы, нагревается до 500—850° и через отверстие 5 направляется к фурмам доменной печи.

Для нормальной работы доменной печи необходимо иметь три одновременно действующих воздухоподогревателя. Переключение воздухоподогревателей производится примерно через час. Высота воздухоподогревателей доходит до 40 м, диаметр — до 8 м.

В настоящее время имеется тенденция к применению дутья, обогащенного кислородом. Применение обогащенного кислородом дутья повышает производительность домны, уменьшает расход топлива на единицу веса выплавляемого чугуна, уменьшает количество азота в доменных газах и, как следствие, повышает их теплотворную способность, допускает применение низкосортного топлива и облегчает выплавку высококремнистых и высокомарганцевых чугунов.

Продукты доменного производства.

Продуктами доменного производства являются чугун, шлак и доменный газ.

Чугун. Основным продуктом доменного производства является чугун. Различают следующие сорта чугуна.

1. Литейный, идущий на чугунные отливки после переплавки его в вагранках. Литейный чугун серого цвета и мягок. Углерод, входящий в состав этого чугуна, находится преимущественно в свободном состоянии — в виде графита.

Так как примесь кремния к чугуну способствует выделению углерода в виде графита, то для получения литейного чугуна содержание кремния в нем должно быть от 1,25 до 4,25%, а количество марганца, препятствующего выделению углерода в форме графита, допускается обычно не более 1,30%. Для получения кремнистого чугуна необходимо вести процесс выплавки при горячем ходе печи.

2. Передельный чугун, идущий на переработку в сталь.

а) Мартеновский чугун, служащий для получения стали в пламенных регенераторных печах, содержит от 1,5 до 3,51% марганца и от 0,30 до 1,5% кремния; получается он при среднегорячем ходе печи.

б) Бессемеровский чугун, идущий на изготовление стали в конвертерах, содержит кремния от 0,9 до 2,0% и марганца от 0,6 до 1,5%; получается он при горячем ходе печи.

в) Томасовский чугун, идущий на переплавку в сталь в томасовских конвертерах; основной примесью в нем является фосфор — до 2,0%; марганца не более 1,3%; кремния около 0,5%.

3. Специальные чугуны (предназначаются для раскисления стали).

Из всех сортов чугуна наиболее дорогими являются специальные чугуны, так как получение их требует наибольшего расхода горючего.

Химический состав чугунов приведен в табл. 1

Шлак. Доменный шлак представляет собой сплав пустой породы с флюсом и золой кокса.

По составу шлаки разделяют на кислые и основные; первые содержат больше кремнезема и меньше извести, чем вторые.

Основные шлаки применяют в цементном производстве и при изготовлении кирпича.

Для приготовления цемента измельченный шлак смешивают с известью, спрессовывают в кирпичи, обжигают и затем тонко измельчают; полученная таким образом порошкообразная масса является готовым цементом.

Для производства кирпичей тонко измельченный шлак смешивают с известковым молоком. Из полученного теста формуют кирпичи; сформованный кирпич окончательно затвердевает на воздухе и идет в употребление без обжига.

Доменный газ. В состав доменного газа входит 8 — 16% СО2; 26 — 32% СО; 0,1 — 4,5% Н2; 0,2 — 0,4% СН4 и 56 — 63% N.

В связи с большим количеством входящих в состав доменного газа горючих веществ колошниковые газы применяют на металлургических заводах в качестве топлива.

Так как газы, выходящие из доменных печей, увлекают за собой частицы пыли, то перед использованием их в качестве горючего их подвергают очистке. Использование неочищенного доменного газа в воздухоподогревателях ведет к быстрому зарастанию ячеек и снижению к. п. д. воздухоподогревателей. Использование неочищенных доменных газов в двигателях внутреннего сгорания совершенно нецелесообразно, так как ведет к быстрой порче двигателей.

Материальный и тепловой баланс доменной печи.

В табл. 2 и 3 приводятся примеры материального баланса доменной печи на 1000 кг литейного чугуна и теплового баланса на 1 кг литейного чугуна.

Работа доменной печи.

Выстроенная вновь или подвергнутая капитальному ремонту доменная печь должна быть тщательно высушена. Для этого на лещади устанавливают временные колосники, на которых сжигают дрова или каменный уголь.

После сушки доменную печь начинают загружать топливом, к которому прибавляют постепенно увеличивающиеся порции руды и флюса, доводя таким образом до нормального содержание руды в загрузке.

Смесь сырых материалов, загружаемых в домну, состоящая из руды, флюсов и топлива, носит название шихты. Шихту загружают порциями, называемыми колошами.

Обычно производимая механически загрузка состоит из следующих операций:

1) загрузки вагонеток — скипов сырыми материалами;

2) подъема скипов на колошник домны;

3) опрокидывания скипов в загрузочную воронку;

4) опускания и подъема конусов.

Наклонный подъемник для подачи скипов на колошник домны виден на фиг. 6 справа.

Для правильного ведения доменного процесса необходимо постоянное наблюдение за работой домны, которое в настоящее время осуществляется посредством соответствующих приборов. Наблюдению подвергают температуру

в различных поясах доменной печи, состав и количество доменного газа, объем и температуру дутья. Одновременно ведут весовой учет сырых материалов, а также учет количества получаемого чугуна.

Выпуск шлака и чугуна производят по мере их накопления. Чугун выпускают обычно через 4—5 час., шлак — через 1 — 1,5 час. (в зависимости от качества руды).

Шлак выпускают или в ковш, в котором его отвозят в отвал, или же из ковша заливается в бассейн с водой, где шлак гранулируется.

Чугун из ковша разливают в непрерывно движущиеся формы. Движение форм может происходить по принципу конвейера.

Залитый в формы чугун охлаждается, формы опрокидываются, и чугун попадает непосредственно в вагоны. Все эти операции механизированы и автоматизированы.

На фиг. 10 представлена схема устройства разливочной машины: из ковша 1 жидкий чугун заливают в движущиеся на транспортере формы 2. У конца 3 транспортера остывший чугун выпадает из форм непосредственно в вагон 4.

Формы перед заливкой чугуна обрызгивают известковым молоком; вода, испаряясь, охлаждает формы, а оставшаяся на внутренней части известь предохраняет от прилипания к форме расплавленного чугуна.

Для хранения поступающего из домны жидкого чугуна, предназначенного к переделу в сталь, его сливают в ковши большой емкости, называемые смесителями — миксерами. На фиг. 11 показан миксер цилиндрической формы. Из ковша 1 чугун поступает в миксер 2, который поворачивают при помощи гидравлического цилиндра 3. Ковш 4 принимает чугун из миксера. Миксер делают из клепаного железа и футеруют огнеупорным материалом. Емкость миксеров достигает 2000 т. В миксерах большой емкости чугун остывает весьма медленно. Для поддержания чугуна в жидком состоянии миксеры иногда подогревают с помощью доменного газа или газа коксовальных печей.

При хранении в миксерах чугун, выпускаемый из доменных печей в разное время, смешивается. Так как химический состав чугуна, выпускаемого из домны в разное время, не всегда одинаков, чугун постоянного состава получают выдерживая его в миксерах. Это очень важно для облегчения процессов передела чугуна в сталь. Кроме того, при наличии в чугуне некоторого количества марганца чугун во время длительной выдержки в миксерах теряет часть серы, что улучшает его качество. Марганец, вступая в реакцию с серой, образует сернистый марганец MnS, который вследствие плохой растворимости в жидком чугуне уходит в шлак. Производительность современной доменной печи достигает 1500 т и более в сутки. Время пребывания шихты в печи или переработки сырья в чугун колеблется в пределах от 6 до 10 час.

Коэфициент использования объема доменной печи. Работу доменной печи как со стороны технической, так и экономической можно в целом охарактеризовать коэфициентом использования объема. Коэфициентом использования объема называют величину полезного объема печи в м6, приходящегося на 1 т суточной производительности домны.

В настоящее время коэфициент использования достигает приблизительно 0,65.

Коэфициенты использования являются характерными для данной домны лишь при условии равенства технико-экономических показателей, если не учитывать размеры домны, Некоторые средние экономические показатели для доменных печей разного объема, находящихся в одинаковых условиях, приведены в табл. 4. Из данных этой таблицы видно, что экономически выгодно строить доменные печи больших размеров.

Приведенные данные объясняют, почему наша металлургия стала на путь строительства крупных доменных печей.

Доменное производство чугуна в России всегда стояло на большой высоте. В XVIII в. сибирские домны были самыми большими и лучшими в Европе. На исходе XVIII в. России принадлежали мировые рекорды не только по размерам, выработки, но и по экономическим показателям.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Подготовка руды для производства чугуна

Для нормальной работы доменной печи она должна загружаться кусковым материалом оптимальных размеров. Слишком крупные куски руды и других материалов не успеют должным образом прореагировать, и часть материала уйдет бесполезно. Слишком мелкие куски слишком плотно прилегают друг к другу, не оставляя необходимых проходов для прохождения газов, что затрудняет работу печи.

Оптимальными считают размер кусков шихты 30-80 мм. Более крупные куски измельчают до оптимального размера.

С другой стороны, при дроблении материалов и при добыче руды наряду с крупными кусками образуется мелочь, также не пригодная к плавке. Такие материалы окусковывают до нужных размеров методами агломерации и скатывания.

Кроме агломерации и скатывания производят обогащение руды. Обогащением называют предварительную обработку руды без изменения химического состава основных минералов и их агрегатного состояния. Обогащение руды производят для повышения содержания в ней железа. При этом из руды удаляется значительная часть пустой породы. При обогащении руд применяют различные методы: промывание руды, метод флотации, гравитационный метод и магнитное обогащение.

Почему сталь не является продуктом доменного процесса ответ

Сталями принято считать сплавы железа с углеродом с содержанием последнего до 2,14%. Все, что имеет более высокое содержание углерода – это чугуны. Получают стали на основе двух процессов — доменного (в результате получается передельный чугун) и собственно получения стали, когда из передельного чугуна путем выжигания углерода и добавки легирующих элементов получают стали и сплавы нужной марки и нужного состава.

Сырье

Основой для получения чугуна в доменном процессе служат железные руды. Поскольку железо обладает сравнительно большим сродством к кислороду, оно в чистом виде в земной коре не обнаруживается, а находится в виде соединений с кислородом и диоксидом углерода.

Основные руды железа, которые используются в металлургическом производстве – это окись-закись железа (Fe3O4 – магнетит, магнитный железняк), окись железа (Fe2O3 — красный железняк, 2Fe2O3 * 3H2O — бурый железняк) и карбонат железа FeCO3 . Естественно, что в чистом виде данные вещества не встречаются, а имеют примеси других элементов (чаще всего серы и фосфора) и других веществ в виде сопутствующих пород, не образующих с целевым продуктом химических соединений (обычно SiO2, Al2O3, CaO, MgO).

Кроме того, в больших количествах в виде руд имеется железный колчедан FeS2, но он очень редко применяется в металлургии, так как выплавляемое из него железо получается очень низкого качества из-за большого содержания серы.

В результате проведения специальных технологий дробления руды и флотационного процесса значительную часть пустой породы удается отделить от целевого продукта, в результате чего в ряде случаев удается повысить содержание железа в руде до 63-67%, а иногда до 69-72%.

Однако полностью удалить пустую породу не удается, эта операция осуществляется в самом доменном процессе путем перевода пустой породы в шлаки, которые отделяются от чугуна.

Процесс и схемы

Процесс доменной плавки (процесс получения передельного чугуна) осуществляется в шахтных печах (домнах). Домна, схематический разрез которой дан на рис. 5.1, представляет из себя устройство в виде конуса в верхней части высотой в несколько десятков метров, обложенное изнутри огнеупорным кирпичом и снаружи стянутое железными обручами или окруженное сплошной железной оболочкой. Верхняя часть домны носит название шахты и заканчивается наверху отверстием — колошником, которое закрывается подвижной воронкой – колошниковым затвором. Самая широкая часть домны называется распаром. Нижняя часть домны образует горн. В горне имеются отверстия – фурмы, через которые в печь вдувается горячий воздух.

При запуске доменную печь загружают сначала углем (коксом), а потом послойно смесью руды с флюсом и углем и чистым углем. Нижние слои угля зажигают, после чего горение и необходимая для выплавки температура поддерживаются вдуванием в горн подогретого в рекуператорах тепла воздуха. Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по распределительным трубкам через фурмы в горн. В горне уголь сгорает, превращаясь в углекислый газ, который, поднимаясь вверх и проходя сквозь слой раскаленного угля, превращается в оксид углерода. Этот оксид углерода восстанавливает основную часть руды, превращаясь снова в углекислый газ. Однако такая схема не полностью отражает многообразие химических реакций, протекающих в печи. Порядок превращения руды в чугун и распределение температур изображены на рис. 5.2.

Читайте также: Что такое сталь 7 класс технология

Рис. 5.1. Схематическое изображение шахтной печи для получения чугуна (домны).

Рис. 5.2. Схема химических реакций, протекающих по высоте доменной печи.

В нижней части печи, как уже упоминалось, происходит горение кокса по реакции:

+ =

Здесь угловыми скобками обозначено твердое состояние, фигурными – газообразное.

Проходя вверх далее через слой раскаленного угля, СО2 превращается в оксид углерода:

+ = 2

Монооксид углерода является сильным восстановителем и именно он восстанавливает железо из руд. Реакция идет постадийно, что и отображено на рисунке. В результате образуются крупинки твердого железа.

По мере сгорания угля это железо опускается вниз по печи в ее более горячую часть — распар, и здесь при температуре порядка 1200°С плавится при соприкосновении с углем, отчасти растворяя его и образуя заэвтектический чугун с содержанием углерода 4-4,5%. В то время как чистое железо плавится при 1535°С, чугун в точке эвтектики плавится при 1150°С, поэтому капли жидкого чугуна стекают в нижнюю часть горна. Для того, чтобы сэкономить тепловую энергию отходящих газов и возвратить ее в процесс, отходящие газы из домны направляются в т.н. «кауперы», где газы отдают часть тепла. Сначала эти газы направляются в один из кауперов, в то время как через второй продувается воздух для последующей подачи в домну, где он нагревается. Через определенные промежутки времени потоки меняются местами.

Одновременно с восстановлением железа происходят процессы отделения пустой породы от целевого продукта через образование шлака при взаимодействии примесей с флюсовыми добавками. Конечный шлак на 85-95% состоит из SiO2, Al2O3 и СаО; остальное — MgО (2-10%), FeO (0,2-0,6%), MnО (0,3-2%) и 1,5-2,5% серы в виде CaS. Стремятся создать наиболее легкоплавкий шлак, поэтому, в зависимости от типа примесей в используемой руде в шихту добавляют либо кислые (SiО2), либо щелочные компоненты (оксиды кальция и магния).

Для выпуска жидких продуктов плавки используют раздельно чугунные и шлаковые летки.

Поскольку шлак – многокомпонентная система, кроме того, процесс перехода из твердого в жидкое состояние осуществляется в достаточно большом интервале температур, вязкость шлака определяется не только температурой, но и составом шлака, поэтому у каждого типа шихты свои особенности.

Еще одна проблема, которая наблюдается в доменном процессе и которую решают для каждого типа шихты по-разному – это проблема серы. Сера – вредный элемент, ухудшающий качество металла. Она является причиной красноломкости стали и ухудшает качество литейных чугунов, увеличивая вероятность образования раковин в отливках. Ограничения по сере для стали и литейного чугуна весьма серьезны – в этих материалах ее не должно быть более нескольких сотых процента. Вместе с тем, если не принимать каких-либо специальных мер, в чугуне может набраться до 0,9% серы. Поскольку серу легче удалять из руд и чугунов, чем из стали, именно на стадии подготовки компонентов шихты и в доменном производстве эти операции и производятся.

Хотя значительное количество серы удаляется при огневой обработке руд (агломерации и обжиге окатышей), очень много серы вносится в доменную печь с коксом и железорудными материалами в виде сернистого железа (пирита FeS2), барита BaSO4 и гипса CaSO4 * H2O.

Часть серы удаляется при проведении технологических процессов естественным путем через образование газов (SO2, H2S и др.), но это лишь небольшая часть, по оценке для обычного доменного процесса порядка 15%. Поэтому основное внимание обращается на перевод соединений серы, растворяющихся в чугуне, в соединения, в нем не растворяющихся, например, по реакции:

FeS + CaO = CaS + FeO

FeO + C = Fe + CO

FeS +CaO + C = CaS +Fe + CO

Существуют и другие способы десульфуризации, что позволяет в целом решать эту проблему при использовании самых различных руд.

Конечными продуктами доменной плавки являются чугун (целевой продукт) и шлак и доменные газы (побочные продукты производства). Нас в данном случае интересует только чугун, на нем и остановимся.

Чугун представляет собой многокомпонентный сплав железа с углеродом, кремнием, марганцем и серой. В зависимости от назначения чугуна в нем могут содержаться и другие вещества, содержание которых регламентируется соответствующими стандартами.

Основной вид чугуна, производимый в доменном производстве, — это передельный чугун (до 90% от всего выпускаемого чугуна), который затем используют для получения различных видов сталей.

Производство чугуна имеет и самостоятельное значение, поскольку некоторые виды используют для отливок. Для получения чугунных отливок используется и небольшая часть передельного чугуна. Некоторые типы чугунных изделий можно оцинковывать, но об этом мы поговорим позже.

В зависимости от назначения чугуна последний перевозится от доменных печей чугуновозами в жидком виде либо в сталеплавильные цехи, либо на разливочные машины (при выплавке товарного чугуна).

Возможно Вас так же заинтересуют следующие статьи:

Почему сталь не является продуктом доменного процесса ответ

Ключевые слова конспекта: производство чугуна, производство стали, железная руда, чугун, сталь, руда, кокс, силикат кальция, пирит, доменная печь.

ПРОИЗВОДСТВО ЧУГУНА. ДОМЕННАЯ ПЕЧЬ

По объёму производства и потребления железо является важнейшим металлом. Обычно железо используется в виде сплавов. Отрасль промышленности, производящая железо и его сплавы, – чёрная металлургия.

Источником получения железа является железная руда. В руде основными компонентами являются соединения железа:

- Fe3O4 – магнетит (магнитный железняк),

- Fe2O3 – гематит (красный железняк),

- Fe2O3nH2O – лимонит (бурый железняк),

- FeS2 – пирит (железный колчедан, серный колчедан).

Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна.

Продуктами производства являются чугун и сталь.

Чугун – сплав железа с углеродом, в котором массовая доля углерода составляет более 2%, а также имеются примеси кремния, фосфора, серы и марганца.

Производство чугуна осуществляют в доменных печах (см. рис). Сырьём для производства являются железная руда, кокс, известняк и горячий воздух.

Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. (Агломерат – это определённым образом подготовленная руда, спечённая с флюсом, в данном случае – с известняком.) Через специальные отверстия (фурмы) в нижнюю часть домны подаётся горячий воздух, обогащённый кислородом. В нижней части домны кокс сгорает, образуя СO2, который, поднимаясь вверх и проходя сквозь слои накалённого кокса, взаимодействует с ним и образует СО:

Руда последовательно претерпевает превращения:

В руде присутствует также пустая порода, которую образует главным образом кремнезём – SiO2. Это тугоплавкое вещество. Для превращения его в легкоплавкие соединения к руде добавляется флюс. Обычно это известняк. При взаимодействии его с кремнезёмом (SiO2) образуется силикат кальция:

СаСO3 + SiO2 = CaSiO3 + CO2↑ (800 °С)

Образующийся силикат легко отделяется в виде шлака.

При восстановлении руды железо получается в твёрдом состоянии. Постепенно оно опускается в более горячую часть печи – распар – и растворяет в себе углерод. Образуется чугун. Последний плавится и стекает в нижнюю часть домны, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки периодически выпускают через особые отверстия.

Когда металлическое железо выделяется в жидком состоянии, в нём сравнительно хорошо растворяется углерод. При кристаллизации такого раствора образуется чугун – сплав железа с углеродом. Он обладает высокой хрупкостью из-за большого содержания в нём карбида железа Fe3C (цементита), который образуется в результате побочных реакций:

3Fe + С = Fe3C

3Fe + 2СО = Fe3C + СO2

В чугуне содержатся примеси фосфора, серы. Сера ухудшает текучесть чугуна и вызывает красноломкость стали – хрупкость при нагревании до температуры красного каления. Фосфор вызывает хладноломкость стали – хрупкость при обычной температуре.

ПРОИЗВОДСТВО СТАЛИ

Сталь – сплав железа с углеродом, в котором массовая доля углерода составляет менее 2%.

Сущность получения стали из чугуна заключается в уменьшении содержания углерода в металле и возможно более полном удалении примесей – серы и фосфора, а также в доведении содержания кремния, марганца и других элементов до требуемых пределов.

Существует несколько способов переработки чугуна в сталь : мартеновский, бессемеровский и томасовский. Они различаются методами окисления.

В бессемеровском и томасовском способах окисление осуществляется кислородом воздуха, продуваемого через расплавленный металл. Во всех процессах углерод, содержащийся в металле, окисляется до СО и СO2, удаляемых из реакционной зоны. Кремний Si, марганец Мn, хром Сг и другие металлы, окисляясь, переходят в шлак в виде SiO2, МnО и т. д.

Механизм процесса окисления может быть представлен следующим образом. В первую очередь окисляется часть железа. Часть образующихся оксидов растворяется в металле и взаимодействует с примесями:

С + FeO ⇆ Fe + СО

Si + 2FeO ⇆ 2Fe + SiO2

2P + 5FeO ⇆ 5Fe + P2O5

Для максимального удаления примесей серы и фосфора необходимо, чтобы в процессе передела чугуна получались основные шлаки; это достигается путём добавления известняка или извести. Сера, содержащаяся в чугуне в виде FeS, реагирует с оксидом кальция СаО:

FeS + СаО = CaS + FeO

Образующийся сульфид кальция переходит в шлак. Образовавшийся P2O5 также взаимодействует с известью, образуя фосфат кальция, переходящий в шлак:

3СаО + P2O5 = Са3(РO4)2

Бессемеровский и томасовский способы осуществляют в конвертерах. Конвертеры – аппараты грушевидной формы, изготовленные из специальной котельной стали (кожух) и футерованные изнутри огнеупорными материалами.

Конспект урока по химии «Производство чугуна и стали. Доменная печь». Выберите дальнейшее действие:

- Свежие записи

- Укладываем художественный паркет самостоятельно

- Как лучше всего защитить стены из газоблока от разрушения в первую зиму после строительства дома

- Арболит, он же — опилкобетон

- Особенности звукоизоляции помещений

- Глина с опилками – самый лучший и дешевый способ утепления бетонных стен дома

Доменная печь: 5 частей устройства

,

до́мна

— большая металлургическая вертикально расположенная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до её капитального ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.Этимология

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь. кит. 高炉 (gāolú) — высокая печь, хорв. Visoka peć

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун.

Читайте также: Примыкание кровли к трубе дымохода: особенности устройства с видео инструкцией

История

Выплавка чугуна. Иллюстрация из китайской энциклопедии 1637 года

Доменная печь 17 века

Первые доменные печи появились в Китае к IV веку[1]. В эпоху Средневековья в Европе применялся т. н. каталонский горн, который позволил механизировать кузнечные меха за счет гидравлического привода, что способствовало увеличению температуры плавки. Однако его ещё нельзя было назвать доменной печью ввиду особых габаритов (кубический метр).

Непосредственным предшественником доменной печи был штюкофен

(кричные печи)[2], которые появились в XIII веке в Штирии. Штукофен имел форму конуса высотой 3,5 метра и имел два отверстия: для нагнетания воздуха (фурма) и вытаскивания крицы[3].

В Европе доменные печи появились в Вестфалии во второй половине XV века[4], в Англии доменные печи начали строить в 1490-х годах, в США — в 1619 г[5]. Это стало возможным благодаря механизации. Высота домны достигала 5 метров. В России первая доменная печь появилась в 1630 году (Тула, Виниус). В 1730-х гг. на заводах Урала доменные печи сооружали вблизи основания плотины и на одном фундаменте часто помешали два агрегата, сокращая расходы на строительство и обслуживание.

Дутьё в большинстве случаев подавали двумя работавшими по очереди клинчатыми мехами, изготовленными из дерева и кожи и приводимыми в действие водоналивным колесом. Концы сопел обоих мехов помещали в неохлаждаемую чугунную фурму прямоугольного сечения, носок которой не выходил за пределы кладки. Между соплами и фурмой оставляли зазор для наблюдения за горением угля. Расход воздуха достигал 12—15 м3/мин при избыточном давлении не более 1,0 кПа, что было обусловлено малой прочностью кожи мехов. Низкие параметры дутья ограничивали интенсивность плавки, объём и высоту печей, суточная производительность которых длительное время не превышала 2 т, а время пребывания шихты в печи от момента загрузки до образования чугуна составляло 60-70 ч. В 1760 г. Дж. Сметон изобрел цилиндрическую воздуходувку с чугунными цилиндрами, повысившими количество дутья. В России эти машины появились впервые в 1788 г. на Александровском пушечном заводе в Петрозаводске. На каждую печь действовало 3—4 воздушных цилиндра, соединенных с водяным колесом посредством кривошипа и зубчатой передачи. Количество дутья возросло до 60-70 м3/мин[6].

Высокий расход древесного угля на получение железа вызвал истребление лесов вокруг металлургических заводов Европы. По этой причине в Великобритании с 1584 г. ввела ограничение на рубку леса для металлургических целей, что вынудило эту страну, богатую каменным углём, в течение двух столетий ввозить часть чугуна для собственных нужд сначала из Швеции, Франции и Испании, а потом из России. В 1620-х гг. Д. Дадли пытался плавить чугун на неподготовленном каменном угле, но без успеха. Только в 1735 г. А. Дерби II после многолетних опытов удалось получить каменноугольный кокс и выплавить на нём чугун. С 1735 года основным топливом доменной печи стал каменный уголь (Великобритания, Абрахам Дарби III)[7].

Низкая стоимость кокса в сравнении с древесным углем, его высокая механическая прочность и удовлетворительное качество чугуна явились основанием для последующей повсеместной замены органического топлива минеральным. Наиболее быстро этот процесс закончился в Великобритании, где к началу XIX в. почти все доменные печи перевели на кокс, тогда как на континенте Европы минеральное топливо начали использовать позже[8].

11 сентября 1828 г. Джеймс Бомон Нилсон получил патент на использование горячего дутья (британский патент № 5701)[9] и в 1829 г. осуществил нагрев дутья на заводе Клайд в Шотландии. Использование в доменной печи нагретого только до 150 °С дутья вместо холодного привело к снижению удельного расхода каменного угля, применяемого в доменной плавке, на 36 %. Нилсону также принадлежит идея повышения содержания кислорода в дутье. Патент на это изобретение принадлежит Генри Бессемеру, а практическая реализация относится к 1950-м годам, когда было освоено производство кислорода в промышленных масштабах[10].

19 мая 1857 года Э. А. Каупер запатентовал воздухонагреватели (британский патент № 1404)[11], также называемые регенераторами или кауперами, для доменного производства, позволяющие сэкономить значительные количества кокса.

Во второй половине XIX века, с возникновением и распространением сталеплавильных технологий требования к чугунам стали более формализованными — они подразделялись на передельные и литейные, при этом для каждого вида сталеплавильного передела были установлены четкие требования, в том числе и по химическому составу. Содержание кремния в литейных чугунах было установлено на уровне 1,5—3,5 %. Они делились по категориям в зависимости от величины зерна в изломе. Существовал еще отдельный сорт литейного чугуна — «гематитовый», выплавляемый из руд с низким содержанием фосфора (содержание в чугуне до 0,1 %).

Передельные чугуны различались по переделам. Для пудлингования использовался любой чугун, при этом от выбора чугуна (белый или серый) зависели свойства получаемого железа. Для бессемерования предназначался серый чугун, богатый марганцем и кремнием и содержащий как можно меньше фосфора. Томасовским способом перерабатывали низкокремнистые белые чугуны со значительным содержанием марганца и фосфора (1,5—2,5 % для обеспечения правильного теплового баланса). Передельный чугун для кислой мартеновской плавки должен был содержать лишь следы фосфора, тогда как для основного процесса требования по содержанию фосфора не были столь строги[12].

При нормальном ходе плавки руководствовались видом шлака, по которому можно было ориентировочно оценить содержание в нем четырех главных составляющих его оксидов (кремния, кальция, алюминия и магния). Кремнеземистые шлаки при застывании имеют стекловидный излом. Излом шлаков, богатых оксидом кальция — камневидный, оксид алюминия делает излом фарфоровидным, под влиянием оксида магния он принимает кристаллическое строение. Кремнеземистые шлаки при выпуске вязки и тягучи. Кремнеземистый шлак, обогащенный оксидом алюминия становится более жидким, но еще может вытягиваться в нити, если оксида кремния в нем не менее 40—45 %. Если же содержание оксидов кальция и магния превышает 50 %, шлак становится вязким, не может течь тонкими струйками и при застывании образует морщинистую поверхность. Морщинистая поверхность шлака говорила о том, что плавка «горячая» — при этом кремний восстанавливается и переходит в чугун, следовательно, в шлаке становится меньше оксида кремния. Гладкая поверхность имела место при выплавке белого чугуна с невысоким содержанием кремния. Оксид алюминия придавал поверхности шлака чешуйчатость.

Индикатором хода плавки был цвет шлака. Основный шлак с большим количеством оксида кальция имел при выплавке графитистого «черного» чугуна в изломе серый цвет с голубоватым оттенком. При переходе к белым чугунам он постепенно желтел вплоть до коричневого, а при «сыром» ходе значительное содержание оксидов железа делало его черным. Кислые, кремнистые шлаки при тех же условиях меняли свой цвет от зеленого до черного. Оттенки цвета шлака позволяли судить о присутствии марганца, который придает кислым шлакам аметистовый оттенок, а основным — зеленый или желтый[13].

Читайте также: Как правильно определить количество дров в одном кубометре

Описание и процессы

Устройство доменной печи

1. Горячее дутьё 2. Зона плавления (

заплечики

и

горн

) 3. Зона восстановления FeO (

распар

) 4. Зона восстановления Fe2O3 (

шахта

) 5. Зона предварительного нагрева (

колошник

) 6. Загрузка железорудных материалов, известняка и кокса 7. Доменный газ 8. Столб железорудных материалов, известняка и кокса 9. Выпуск шлака 10. Выпуск жидкого чугуна 11. Сбор отходящих газовДоменная печь представляет собой непрерывно действующий аппарат шахтного типа. Загрузка шихты осуществляется сверху, через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. В домне восстанавливают богатую железную руду (на современном этапе запасы богатой железной руды сохранились лишь в Австралии и Бразилии), агломерат или окатыши. Иногда в качестве рудного сырья используют брикеты.

Схема доменного производства

1 : железная руда + известняк 2 : кокс 3 : лента конвейера 4 : колошник с аппаратом, предотвращающим уход доменного газа в атмосферу 5 : слой кокса 6 : слои известняка, оксида железа, руды 7 : горячий воздух (с температурой около 1200 °C) 8 : шлак 9 : жидкий передельный чугун 10 : шлаковый ковш 11 : чугуновоз 12 : циклон для очистки доменного газа от пыли перед сжиганием его в регенераторах 13 13 : регенераторы (кауперы) 14 : дымовая труба 15 : подача воздуха в регенераторы (кауперы) 16 : порошок угля 17 : коксовая печь 18 : резервуар для кокса 19 : газоотвод для горячего колошникового газа

Доменная печь состоит из пяти конструктивных элементов: верхней цилиндрической части — колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части — шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части — распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части — заплечиков, где образуется восстановительный газ — монооксид углерода; цилиндрической части — горна, служащего для накопления жидких продуктов доменного процесса — чугуна и шлака.

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит до 270 °C. Таким образом в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в металл.

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла.

Диоксид углерода, покидая зону обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

Поднимаясь вверх монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

F e 2 O 3 + 3 C O = 2 F e + 3 C O 2 O_+3,CO=2,Fe+3,CO_> >

Полученное в результате реакции железо каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Читайте также: 2.Советы-ответы: отопление 2х смежных комнат в летнем доме (каркас), 60–100 м2

Ранее шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через чугунную летку одновременно. Разделение чугуна и шлака происходит уже вне доменной печи — в жёлобе, при помощи разделительной плиты. Отделенный от шлака чугун поступает в чугуновозные ковши, либо в ковши миксерного типа и вывозится либо в сталеплавильный цех, либо в разливочные машины.

Что такое доменное производство

Устройство доменной печи состоит из оборудования, посредством, которого очищается газ, из подбункерных помещений, которые нужны для гидроуборки. Также в ней есть разливочные машины и изделия, отвечающие за переработку шлака.

Если требуется ремонт составляющих доменной печи, то используется исключительно огнеупорный материал, с помощью которого ремонтируется:

- Воздухонагреватель;

- Воздухопровод;

- Желоба;

- Чугуновозные ковши.

Для того чтобы интенсифицировать плавку, может использоваться топливнокислородная высокоскоростная горелка или плазменная горелка. Помимо этого, внутри доменных печей присутствует автоматизированная установка, за счет которой удается дистанционно управлять вагонами-весами, а также осуществлять гидрообеспыливание подбункерного помещение, укрытие ковшей и желобов по которым течет металл.

В доменном производстве используется природный газ, увлажненное дутье с постоянной влажностью, а также дутье, которое обогащено кислородом.

Фундамент печи

Замена огнеупорной кладки в горне доменной печи

Современная печь вместе со всеми сооружениями и металлоконструкциями, футеровкой (огнеупорной кладкой) и находящимися в ней шихтовыми материалами и продуктами плавки может иметь массу свыше 30 тыс. т. Эта масса должна быть равномерно передана грунту. Нижнюю часть фундамента (подошву) делают в виде массивной бетонной плиты толщиной до 4 м. На подошву опираются колонны, поддерживающие металлические конструкции печи (кожух). Верхняя часть фундамента (пень) представляет собой монолитный цилиндр из жароупорного бетона, на котором находится горн печи.Как работает доменная печь

Из чего состоит доменная печь вполне понятно, однако нужно разобраться с тем, как именно она работает.

Технология работы:

- Конструкция печь сделана таким образом, что происходит попадание шихты в полость чаши посредством засыпного устройства, напоминающего по виду небольшой конус, который расположен вверху.

- После этого с чаши ресурс переходит на полость большого конуса, а далее шихта отправляется в печь. За счет такой системы газ из доменной печи не проникает в атмосферу вокруг завода.

- Как только загружен малый конус и его воронка, чтобы принять сырье нужно повернуть конструкцию на угол в 60 градусов, что требуется для распределения шихты максимально равномерно.

- Далее происходит работа металлургической печи, а шахта проходит процесс расплавления и спускания вниз, что позволяет освободить место для новой порции ресурса.

- Особенно важно соблюдать постоянное заполнение полезного объема.

- В современных доменных печах полезный объем может составлять 2000 – 50000 м2, а высота достигает порядка 35 м, что куда больше чем диаметр.

Конструкция именно такого плана продумана не просто так, так как принцип работы требует постоянного движения материала и газа навстречу друг другу, за счет чего и осуществляется грамотное производство без дефектов. Конструкция горна и лещади изготавливается из кирпичных блоков, в составе которых есть глинозем. Также могут использоваться углеродистые блоки, расположенные внутри стальных кожухов и охлаждающиеся водой, которая поступает по водопроводной системе из холодильника, сделанного специально для доменной печи. Такой профиль работы – это не Майнкрафт, здесь нужно быть осторожным. Большая печь или мини будет использоваться, решать вам. Но тот, кто изобрел ее продумал все до мелочей в разрезе, нужно следить за тем, чтобы фурма была исправна.

Горн доменной печи

Горн доменной печи — нижняя часть доменной печи, цилиндрическая по внутреннему очертанию и коническая (иногда цилиндрическая) по наружной форме. Горн оснащен устройствами для выпуска чугуна и шлака (чугунными и шлаковыми летками) и приборами (фурмами) для вдувания нагретого (на кауперах) до 1100—1400 °С, обогащенного кислородом до 23—25 %, воздуха. Горн доменной печи — наиболее ответственная часть её конструкции. Здесь скапливается до 1000 т. и больше расплавленных продуктов плавки — чугуна и шлака. На дно горна оказывает давление весь столб шихты массой 9—12 тыс. тонн. Давление горновых газов составляет 0,4—0,5 МПа, а их температура в очагах горения кокса достигает 1700—2100 °С. Внутри горна непрерывно движутся и обновляются кокс, жидкие чугун и шлак, горновые газы. По сути это мощный непрерывно движущийся реактор. В связи с этим к конструкциям горна предъявляются жесткие требования по прочности, герметичности и огнеупорности. Основные конструктивные элементы горна — кожух, холодильники, чугунная и шлаковая летка, фурменные приборы.

Самая широкая часть доменной печи

Конструкция доменной печи состоит из множества элементов и помещений, о которых написано выше.

К ним можно отнести:

- Подбункерные помещения;

- Ковши;

- Телеги;

- Пути и т.д.

Есть в доменной печи самая широкая часть, и называется она распар, которая является самым мощным местом в конструкции, а верхнюю часть называют колошником. Строение горна имеет и дно, которое называется лещадь, для укладки которого изначально нужно подготавливать массивный железобетонный фундамент. Его назначение в проведении такого процесса как накопление чугуна и шлака. Как только они накоплены их отправляют по специальным желобам через полость летки п ковшам.

Чугунная лётка

Выпуск чугуна из доменной печи

Это канал прямоугольной формы шириной 250—300 мм с высотой 450—500 мм. Канал делают в огнеупорной кладке горна на высоте 600—1700 мм от поверхности лещади. Каналы для шлаковых лёток выкладывают на высоте 2000—3600 мм. Канал чугунной летки закрыт огнеупорной массой. Открывают чугунную лётку путём высверливания бурильной машиной отверстия диаметром 50-60 мм. После выпуска чугуна и шлака (на современных больших доменных печах выпуск чугуна и шлака осуществляется через чугунные лётки) отверстия забивают с помощью электрической пушки. Носок пушки вводят в лётку и в неё из пушки под давлением подают лёточную огнеупорную массу. Шлаковая лётка на доменной печи защищена водоохлаждаемыми элементами, которые в совокупности называют шлаковыми стопорами и рычажной конструкции с пневматическим приводом, управляемым дистанционно. Доменные печи большого объёма (3200—5500 м3) оборудованы четырьмя чугунными лётками, работающими попеременно, и одной шлаковой лёткой. Выпуск чугуна и шлака из доменной печи включает в себя следующие операции:

- открытие чугунной лётки (в необходимых случаях и шлаковой);

- обслуживание, связанное непосредственно с вытеканием чугуна и шлака;

- закрытие чугунной лётки (если шлак выпускали через шлаковую, то и шлаковой);

- ремонт лётки и желобов.

Устройство доменной печи

Основные составляющие доменной печи включают колошник, шахту, распару, заплечики и горн.

Более подробно о каждом из них:

- Колошник или другими словами верхняя часть печи, которая оборудована газоотводами, предназначенными для удаления колошникового газа, куда за счет засыпных установок проводят процесс загрузки.

- Шахта, расположенная под колошником, обладающая видом усеченного конуса, который расширяется к нижней части, за счет чего упрощается процесс поступления сырья из полости колошника, а сама шахта предназначена для подготовки исходного сырья из окисла руды и для восстановления железа.

- Распара, о котором говорилось ранее.

- Заплечики, которые выглядят как усеченный конус, расширяющийся к верху, а предназначены они для завершения процесса шлакообразования, а также для оставления в нем небольшого количества флюса и твердого топлива.

- Горн, в котором осуществляется горение поступившего топлива, а также он требуется для того, чтобы накапливать чугун и шлак, которые изначально идут в жидком виде.