Металлургическое производство

Металлургическое производство – это область науки, техники и отрасль промышленности, охватывающая различные процессы получения металлов из руд или других материалов, а также процессы, способствующие улучшению свойств металлов и сплавов.

Оно включает в себя:

- шахты и карьеры по добыче руд и каменных углей;

- горно-обогатительные комбинаты, где обогащают руды, подготавливая их к плавке;

- коксохимические заводы, где осуществляют подготовку углей, их коксование и извлечение из них полезных химических продуктов;

- энергетические цехи для получения сжатого воздуха, кислорода, очистки металлургических газов;

- доменные цехи для выплавки чугуна и ферросплавов или цехи для производства железорудных металлизованных окатышей;

- заводы по производству ферросплавов;

- сталеплавильные цехи для производства стали;

- прокатные цехи, в которых слитки стали перерабатывают в сортовой прокат: балки, рельсы, прутки, проволоку, лист.

Основная продукция чёрной металлургии:

- чугуны – передельный, используемый для передела на сталь, и литейный – для производства фасонных чугунных отливок на машиностроительных заводах;

- железорудные металлизованные окатыши – для выплавки стали;

- ферросплавы (сплавы железа с повышенным содержанием Mn, Si, V, Ti и т.д.) – для выплавки легированных сталей;

- стальные слитки – предназначенные для производства сортового проката, листа, труб, а также для изготовления крупных кованых валов, роторов, турбин, дисков и т.д., называемые кузнечными слитками.

Продукция цветной металлургии:

- слитки цветных металлов – для производства сортового проката (уголка, полосы, прутков). Для изготовления отливок на машиностроительных заводах.

- лигатуры (сплавы цветных металлов с легирующими элементами) – для производства сложных легированных сплавов для отливок;

- слитки чистых и особо чистых металлов – для приборостроения, электронной техники и других отраслей машиностроении.

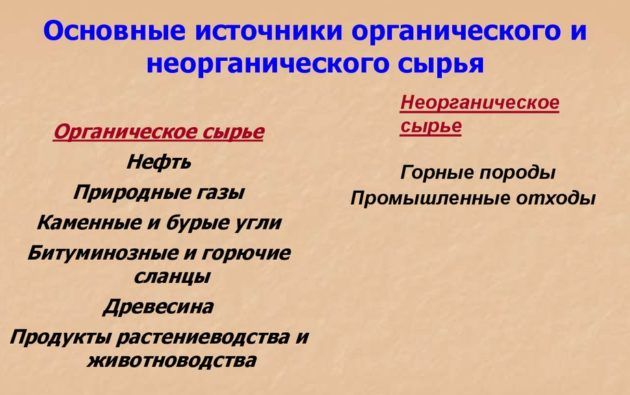

1. Материалы для производства металлов и сплавов

Для производства чугуна, стали и цветных металлов используют:

- руду;

- флюсы;

- топливо;

- огнеупорные материалы.

Промышленная руда – это природное минеральное образование, содержащее какой-либо металл или несколько металлов в концентрациях, при которых экономически целесообразно их извлечение.

Флюсы – это материалы, загружаемые в плавильную печь для образования шлаков – легкоплавких соединений с пустой породой руды или концентратом и золой топлива.

Топливо – это горючие вещества, основной составной частью которых является углерод; они применяются с целью получения при их сжигании тепловой энергии. В металлургических печах используют: кокс, природный газ, мазут, доменный (колошниковый) газ. Кокс получают из коксующихся сортов каменного угля путём сухой перегонки при Т= 1000 0 С.

Огнеупорные материалы – это материалы и изделия преимущественно на основе минерального сырья, обладающие огнеупорностью не ниже 1580 0 С. Их применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла.

2. Производство чугуна и стали

Материалы, применяемые в доменном производстве, и их подготовка к плавке.

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы.

Руды: Железные руды содержат (55…60%) железа в различных соединениях (оксидов, гидроксидов, карбонатов и др.), а также пустую породу.

Марганцевые руды применяют для выплавки сплава железа с марганцем – ферромарганца, а также передельный чугунов. Хромовые руды используют для производства феррохрома, металлического хрома и огнеупорных материалов – хромомагнезитов. Комплексные руды используют для выплавки природно-легированных чугунов. Это железомарганцевые руды, хромоникелевые руды, железованадиевые руды.

Топливо: кокс – для получения необходимой температуры и создавать условия для восстановления железо из руды; в целях экономии часть кокса заменяют природным газом, мазутом, пылевидным топливом.

Флюсы: это известняк CaCО3 или доломитизированный известняк, содержащий CaCО3 и МgСО3. Это необходимо для удаления серы из металла, в который она переходит из кокса и железной руды при плавке. Для нормальной работы доменной печи шлак должен быть достаточно жидкотекучим при температуре 1450 0 С.

Подготовка руд к доменной плавке.

Цель этой подготовки – увеличить содержание железа в шихте и уменьшение в ней вредных примесей – серы, фосфора, а также повышение однородности по кусковатости и химическому составу:

- дробление и сортировка руд по крупности служат для получения кусков оптимальной для плавки величины;

- обогащение руды:гравитация (отсадка) – это отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда. Магнитная сепарация основана на различии магнитных свойств железосодержащих минералов и частиц пустой породы;

- окускование проводят для переработки концентратов, полученных после обогащения, в кусковые материалы необходимых размеров;

Применяют два способа окускования.

- Агломерация – это спекание мелкой шихты, удаление серы и мышьяка. Получается кусковой пористый офлюсованный материал – агломерат.

- Окатывание – это окатывание шихты из измельчённых концентратов, флюса, топлива, всё это увлажняют, и при обработке во вращающихся барабанах получают шарики-окатыши диаметром до 30 мм.

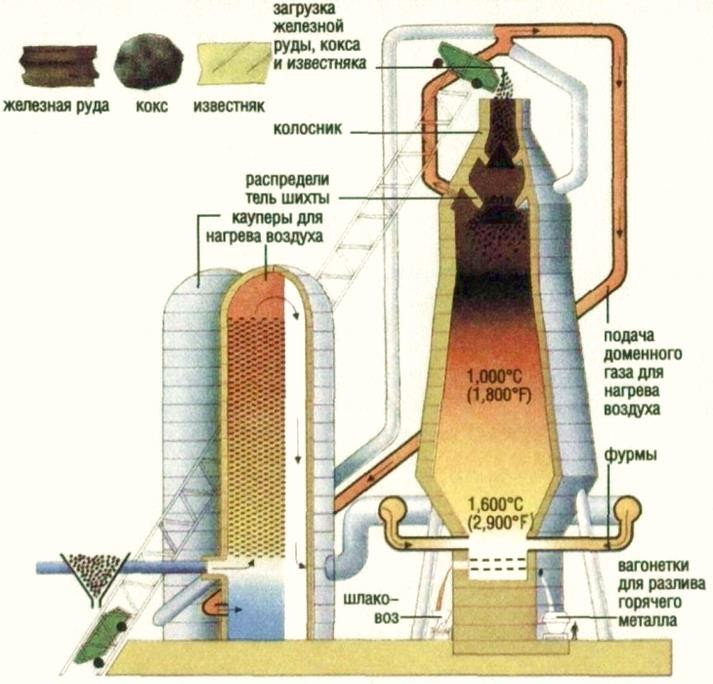

Выплавка чугуна.

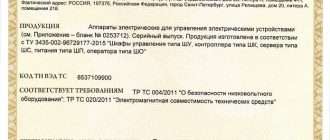

Чугун выплавляют в печах шахтного типа – домнах (рис. 1). Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом, выделяющимся при сгорании топлива в печи и твёрдым углеродом, выделяющимся при сгорании топлива в печи. На рис. — фотография домны шахтного типа.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объём печи был заполнен. Полезный объём печи – это объём, занимаемой шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объём 2000…5000 м 3 . Полезная высота Н доменной печи достигает 35м.

Эффективность работы доменной печи характеризуется пребыванием шихты в доменной печи (5 – 6 ч) и длительностью компании (5 – 6 лет и более непрерывной работы).

Физико-химические процессы доменной плавки.

Условно процессы, протекающие в доменной печи, разделяют на:

-

- горение топлива;

- разложение компонентов шихты;

- восстановление железа;

- науглероживание железа;

- восстановление марганца, кремния, фосфора, серы;

- шлакообразования;

Горение топлива. Вблизи фурм углерод кокса, взаимодействует с кислородом воздуха, сгорает. При этом в печи несколько выше уровня фурм развивается температура выше 2000 0 С.

Восстановления железа. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре 500…570 0 С начинается восстановление оксидов железа. Восстановление железа из руды в доменной печи происходит по мере продвижения шихты вниз по шахте печи и повышения температуры в несколько стадий – от высшего оксида к низшему:

Науглероживание железа. В шахте доменной печи наряду с восстановлением железа происходит и его науглероживание при взаимодействии с оксидом углерода (СО2), коксом, сажистым углеродом. Это приводит к образованию жидкого расплава, который каплями начинает стекать в горн.

Таким образом, в результате процесса восстановления оксидов железа, части оксидов марганца и кремния, фосфатов и сернистых соединений, растворения в железе С, Mn, Si, P, S в доменной печи образуется чугун.

Образование шлака. Шлакообразования активно происходит в распаре после окончания процессов восстановления железа путём сплавления флюсов, добавляемых в доменную печь для обеспечения достаточной жидкотекучести при температуре 1400…1500 0 С, оксидов пустой породы и золы кокса. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

Чугун выпускают из печи каждые 3…4 ч, а шлак 1…1,5 ч. Чугун транспортируют в кислородно-конверторные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной машины, где он затвердевает в виде чушек-слитков массой 45 кг.

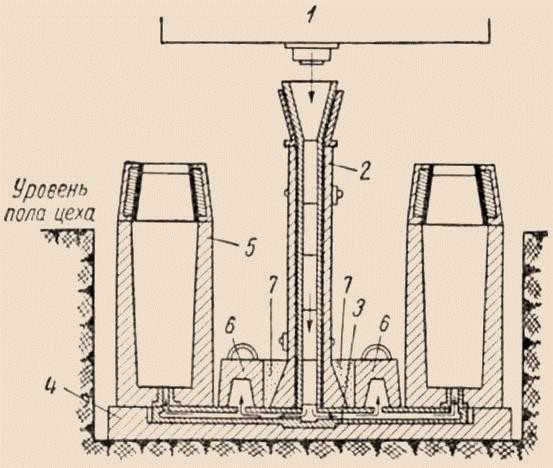

Рис. 1. Устройство доменной печи: 1 – горн; 2 – воздухопровод; 3 – заплечики; 4 – распар; 5 – шахта; 6 – колошник; 7 – приёмная воронка; 8 – засыпной аппарат; 9 – вагонетка; 10 – малый конус; 11 – чаша; 12 – мост; 13 — большой конус (предотвращает выход газов из доменной печи в атмосферу).

Для равномерного распределения шихты в доменной печи малый конус и приёмная воронка после очередной загрузки поворачиваются на угол, кратный 60 о .

Рис. Домна шахтного типа

Продукты доменной плавки.

Чугун – основной продукт доменной плавки:

- передельный чугунвыплавляют для передела его в сталь в конверторах или в мартеновских печах. Он содержит 4…4,4% С, 0,6…0,8%Si, 0,25…1,5%Mn, 0,15…0,3%P и 0,03…0,07%S.

- литейный чугуниспользуют на машиностроительных заводах при производстве фасонных отливок. Кроме чугуна в доменной печи выплавляют ферросплавы доменные – сплавы железа с кремнием, марганцем и другими элементами, применяемые для раскисления и легирования стали;

- побочные продуктыдоменной плавки – шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь.

На рис. 3 показан выпуск чугуна из домны.

Рис. 3. Выпуск чугуна из домны в ковши

Производство стали.

Сущность процесса. Сущность любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путём их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне.

Процессы выплавки стали осуществляют в несколько этапов. Первый этап – расплавление шихты и нагрев ванны жидкого металла.

На этом этапе температура металла невысока; интенсивно происходит окисление железа, образования оксида железа и окисление примесей Si, P, Mn. Наиболее важная задача этого процесса – удаления фосфора (одной из вредных примесей стали).

Второй этап – «кипение» металлической ванны – начинается по мере её прогрева до более высоких, чем на первом этапе температур. Кипения ванны, является главным в процессе выплавки, стали.

В этот же период создаются условия для удаления серы из металла. Чем выше температура, тем больше количество FeS растворяется в шлаке, т.е. больше серы переходит из металла в шлак.

Третий этап (завершающий) – раскисления стали – заключается в восстановлении оксида железа, растворённого в жидком металле.

При плавке повышения содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах.

Сталь раскисляют двумя способами:

- осаждающим;

- диффузионным.

Осаждающее раскисления осуществляют введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия). В результате восстанавливается железо, а образующиеся оксиды марганца, кремния и алюминия удаляются в шлак.

Диффузионное раскисления осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители в мелкоразмельчённом виде загружают на поверхность шлака.

В зависимости от степени раскислённости выплавляют спокойные, кипящие и полуспокойные стали.

Спокойная сталь получается при полном раскислении в печи и ковше. Кипящая сталь раскисленна в печи не полностью. Её раскисления продолжается в изложнице при затвердевании слитка благодаря взаимодействию FeO и углерода, который содержатся в металле. Газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений – продуктов раскисления, поэтому

обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную раскислённость между спокойной и кипящей.

Легирование стали осуществляют введением ферросплавов или чистых металлов в необходимом количестве в расплав.

Легирующие элементы (Ni, Co, Mo, Cu), сродство к кислороду у которых меньше, чем у железа, при плавке и разливке практически не окисляются, и поэтому их вводят в печь в любое время плавки (обычно вместе с остальной шихтой). Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti и др.), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда непосредственно в ковш.

Технологические процессы производства стали.

Стали производят в различных по принципу действия металлургических агрегатах: кислородных конвертерах, электрических и индукционных печах и др.

Производство стали в кислородных конвертерах.

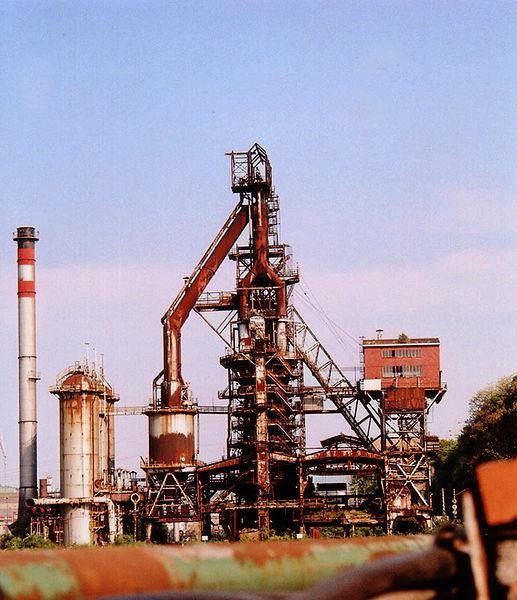

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой (магнезит и доломит) и продувкой кислородом через водохлаждаемую форму (рис 4.).

Перед плавкой конвертер наклоняют (рис. 4,1) через горловину с помощью завалочных машин загружают скрап, заливают чугун при температуре 1250 – 1400 о С. После этого конвертер поворачивают в вертикальное рабочее положение, внутрь его водоохлаждаемую форму и через неё подают кислород под давлением 0,9 – 1,4 МПа. Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду (рис. 4,2). Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400 о С.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 4, 3).

При выпуске стали из конвертера её раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак (рис. 4,4).

Вместимость конвертера 70 – 350 т расплавленного чугуна.

Рис 4. Последовательность технологических операций при выплавке стали в кислородных конвертерах

Шихтовыми материалами кислородно-конвертерного процесса являются:

- жидкий чугун;

- стальной лом (не более 30%);

- известь для наведения шлака;

- железная руда;

- боксит (Al2O3) и плавиковый шпат (СaP2), для разжижения шлака.

В кислородном конвертере благодаря присутствию шлаков с большим содержанием СaO и FeO, перемешиванию металла и шлака создаются условия для удаления из металла фосфора в начале продувки ванны кислородом, когда её температура ещё не высока. В чугунах, перерабатываемых в конвертерах, не должно быть более 0,15% Р и 0,07% S.

В кислородных конвертерах выплавляют: конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В кислородных конвертерах трудно выплавлять стали, содержащие легко-окисляющие легирующие элементы, поэтому в них выплавляют низколегированные (до 2– 3% легирующих элементов) стали. Легирующие элементы вводят в ковш, расплавив их в электропечи, или твёрдые ферросплавы, вводят в ковш перед выпуском из него, стали. Плавка в конвертерах вместимостью 130 – 300 т заканчивается через 25 – 30 мин.

Производство стали в электропечах.

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами, так как в них можно получать высокую температуру металла, создавая окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений – продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

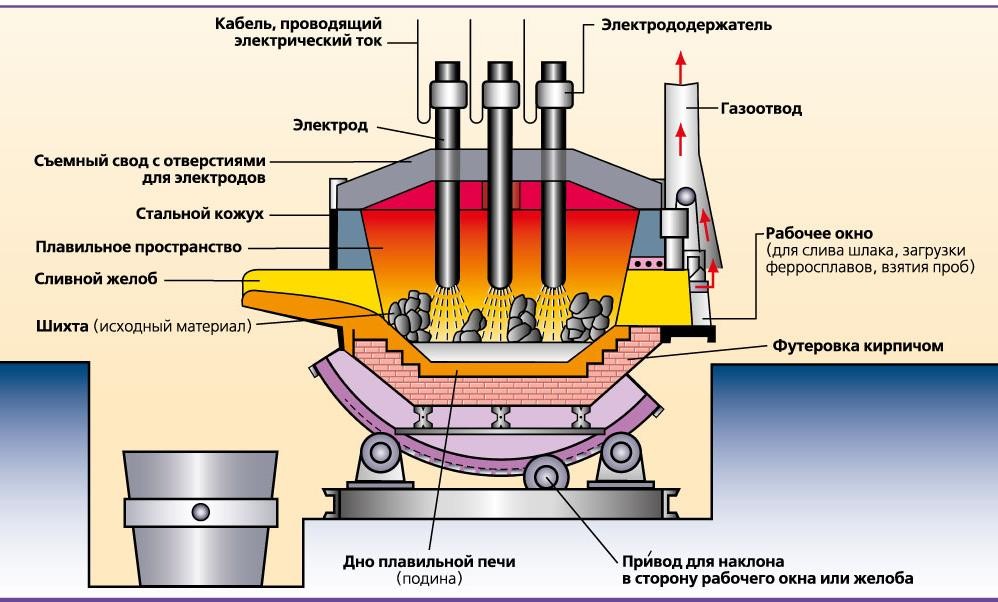

Для плавки стали используют дуговые и индукционные печи (рис. 5).

Рис 5. Схема дуговой плавильной электропечи

Дуговая плавильная печь работает на трёх фазном переменном токе. Электрический ток от трансформатора мощностью 25 – 45 кВ *А. Рабочее напряжение 160 – 600 В, сила тока 1 – 10 кА. Во время работы печи длина дуги регулируется автоматически, путём перемещения электродов. На рис. 6 изображена дуговая плавильная печь.

Рис. 6. Дуговая плавильная электропечь постоянного тока

Рис. 7. Выпуск стали из дуговой плавильной электропечи

Вместимость этих печей 0,5 – 400 т. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют, конечную стадию раскисления, стали алюминием и силикокальцием и выпускают металл из печи в ковш рис. 7.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов.

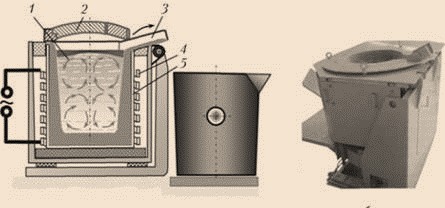

Индукционная тигельная плавильная печь (рис 8).

Через индуктор (4) от генератора промышленной частоты (50 Гц) или от генератора высокой частоты (500 – 2500 Гц) проходит однофазный переменный ток. Ток создаёт переменный магнитный поток, пронизывающий куски металла в тигле. Переменный магнитный поток наводит в них мощные вихревые токи Фуко (1), нагревающие металл до расплавления и необходимых температур перегрева. Тигель изготовляют из основных или кислых огнеупоров (5). Вместимость тигля 60 кг – 25 т. (2) – свод тигельной печи. (3) – горловина для слива металла.

Рис 8. Схема индукционной тигельной плавильной печи

Индукционные печи обладают преимуществами перед дуговыми печами: в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум.

Однако эти печи имеют малую стойкость футеровки, и температура шлака в них недостаточна для протекания в них металлургических процессов между металлом и шлаком.

В индукционных печах с основной футеровкой выплавляют, высококачественные легированные, стали с высоким содержанием марганца, никеля, титана, алюминия, а в печах с кислой футеровкой – конструкционные, легированные стали.

При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты и изложницы помещают в вакуумные камеры. Плавка, введение легирующих добавок, раскислителей, разливка металла в изложницы проводятся без нарушения вакуума в камере. Таким способом получают сплавы высокого качества с малым содержанием газов, неметаллических включений, сплавы, легированные любыми элементами. На рис. 9. изображена индукционная тигельная плавильная печь.

Рис. 9. Индукционная тигельная плавильная печь

На рис. 10 зафиксирован рабочий момент плавки стали в индукционной тигельной плавильной печи.

Рис. 10. Плавка стали в индукционной тигельной плавильной печи

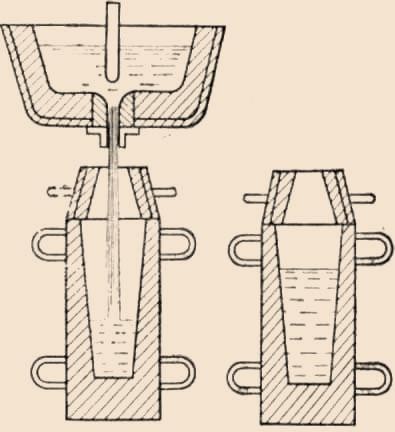

Разливка стали (рис. 11; 12; 13).

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого её разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ). В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергают прокатке, ковке.

Рис. 11. Схема разливки стали сверху непосредственно из ковша

Рис. 12. Сифонная разливка стали: где 1— ковш, 2 — центровой литник, 3— сифонные кирпичи, 4— поддон, 5 — изложницы, 6 — шлакоуловители, 7 — огнеупорная масса

Сверху отливаются слитки крупного развеса (до 200 т), а также некоторые сорта легирован стали (быстрорежущей, шарикоподшипниковой и др.), в которых допустимо минимальное содержание неметаллических включений.

По сифонному способу из ковша 1 через центровой литник 2 одновременно заливается в зависимости от развеса слитков от двух до 60—

100 изложниц. При этом металл, проходя по центровому литнику 2, поступает по системе каналов, образованных специальными сифонными кирпичами 3 в чугунном поддоне 4, к каждой изложнице 5. Преимущества сифонного способа: можно отливать одной струей большое число слитков, поверхность слитков получается чистой, вследствие уменьшения высоты и объема усадочной раковины можно получить качественные слитки развесом до 20—30 г стали. Недостаток сифонной разливки — трудоемкая работа по сборке изложниц под разливку и большой расход металла на литники. Поэтому при разливке дорогостоящих сталей этот способ не применяют.

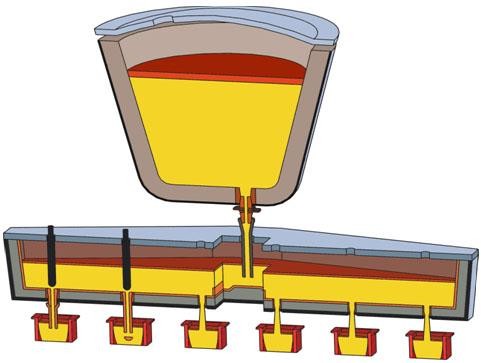

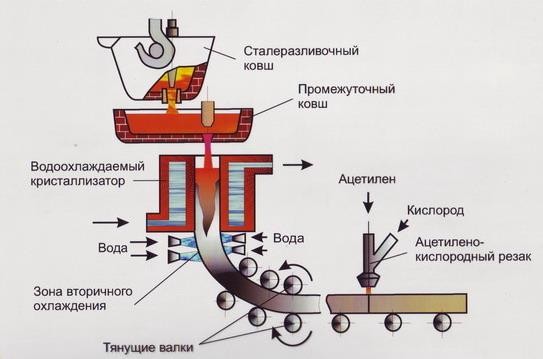

Прогрессивным способом является непрерывная разливка стали (рис. 13).

Металл из ковша заливается непрерывной струей в промежуточное устройство, а из него поступает в охлаждаемые водой кристаллизаторы, в которые предварительно закладываются стальные заготовки, образующие дно. При соприкосновении жидкого металла с этими заготовками

(затравками) и стенками кристаллизаторов начинается быстрое затвердевание его, еще более усиливающееся при проходе через зону вторичного охлаждения. Затвердевшая заготовка вытягивается роликами, действующими от специального механизма к тележкам газорезок, разрезается на куски, а затем по конвейеру поступает в прокатный цех. Применение способа непрерывной разливки стали позволяет сократить отходы металла с 15—20% при обычной разливке до 3—5%, т. е. в 5 раз.

Рис. 13. Схема машины непрерывного литья заготовок (МНЛЗ) Изложницы – чугунные формы для изготовления слитков (квадратных,

прямоугольных, круглых или многогранных поперечных сечений). Слитки квадратного сечения переделывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т.д.). Слитки прямоугольного сечения переделывают на лист. Из слитков круглого сечения изготовляют трубы, колёса. Многогранные слитки используют для поковок.

Для прокатки отливают слитки массой 200 кг – 25 т; для поковок – массой 300 т и более. Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т, легированные и высококачественные стали – в слитки массой 500 кг – 7 т, а некоторые сорта высоколегированных сталей – в слитки массой в несколько килограммов.

Машины непрерывного литья могут иметь несколько кристаллизаторов, что позволяет одновременно получать несколько слитков, которые могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

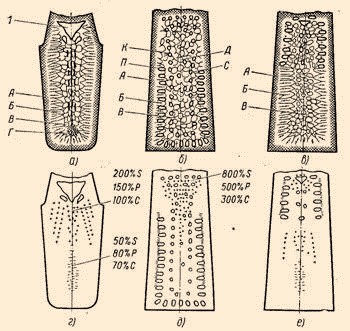

Строение слитка.

Залитая в изложницы сталь отдаёт теплоту её стенкам, поэтому затвердевание стали начинается у стенок изложницы. Толщина закристаллизовавшейся корки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твёрдой коркой металла располагается зона, в которой одновременно имеются растущие кристаллы и жидкий металл между ними. Кристаллизация слитка заканчивается вблизи его продольной оси.

Сталь затвердевает в виде кристаллов древовидной формы – дендритов.

Размеры и формы дендритов зависят от условий кристаллизации (рис. 14).

Рис. 14. Схема строения стальных слитков: а, г – спокойная сталь; б, д – кипящая сталь; в, г – полуспокойная сталь;

А – тонкая наружная корка мелкозернистых кристаллов; Б – зона крупных столбчатых кристаллов (дендриты); В – зона крупных неориентированных кристаллов; Г – мелкокристаллическая зона у донной части слитка.

Спокойная сталь затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина, а в средней – усадочная осевая рыхлость.

Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твёрдое. Ликвация бывает двух видов – дендритная и зональная.

Дендритная ликвация – неоднородность стали в пределах одного кристалла (дендрита) – центральной оси и ветвей. Например, при кристаллизации стали содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора – 1,2 раза, а углерода уменьшается почти наполовину.

Зональная ликвация – неоднородность состава стали в различных частях слитка. В верхней части из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз, а в нижней части – уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и под прибыльную часть слитка, а также донную его часть при прокатке отрезают.

В слитках кипящей стали не образуется усадочные раковины: усадка стали, рассредоточена по полостям газовых пузырей, возникающих при кипении, стали, в изложнице. При прокатке слитка газовые пузыри завариваются.

Полуспокойная сталь сохраняет преимущества спокойной и кипящей сталей и не имеет их недостатков.

Полуспокойная сталь частично раскисляется в печи и ковше, а частично в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей. Ликвация в верхней части слитка полуспокойной стали меньше, чем кипящей, и близка, к ликвации спокойной стали, но слитки полуспокойной стали, не имеют, усадочных раковин.

Способы повышения качества стали.

Развития машиностроения и приборостроения предъявляет возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию. Улучшить эти показатели можно уменьшением в металле вредных примесей, газов, неметаллических включений.

Для повышения качества металла используют:

- обработку металлов синтетическим шлаком;

- вакуумную дегазацию металла;

- электрошлаковый переплав (ЭШП);

- вакуумно-дуговой переплав (ВДП);

- переплав металла в электронно-лучевых и плазменных печах и др.

Обработка металла синтетическим шлаком заключается в следующем – смешивают жидкий шлак с жидкой сталью, происходит

реакция, при которой уменьшается содержание серы, кислорода и неметаллических включений в стали. Повышается её пластичность и прочность. Такие стали используют для изготовления ответственных деталей машин.

Вакуумирование стали проводят для понижения концентрации кислорода, водорода, азота и неметаллических включений. Для вакуумирования используется различные способы, например, вакуумирование в ковше, циркуляционное и поточное вакуумирование, струйное и порционное вакуумирование и др.

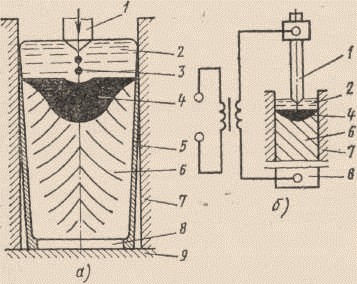

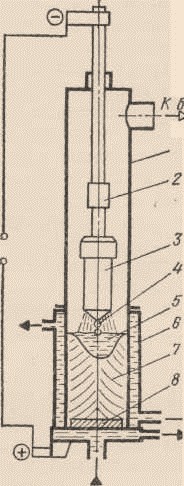

Электрошлаковый переплав (рис. 15). ЭШП применяют для выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиационных конструкций. Переплаву подвергают выплавленный в дуговой печи и прокатанный на круглые прутки металл. Источником теплоты при ЭШП является шлаковая ванна, нагреваемая при прохождении через неё электрического тока. Электрический ток подводится к переплавляемому электроду, погружённому, в шлаковую ванну, и к поддону, установленному в водоохлаждаемом металлическом кристаллизаторе, в котором находится затравка. На рис. 16. изображена установка электрошлакового переплава стали.

Рис. 15. Схема электрошлакового переплава расходуемого электрода: а – кристаллизатор; б – включение установки 1 – электрод; 2 – шлаковая ванна; 3 – капли металла; 4 – металл; 5 – корка; 6 – слиток; 7 – кристаллизатор; 8 – затравка; 9 – поддон.

Рис. 16. Установка электрошлакового переплава стали

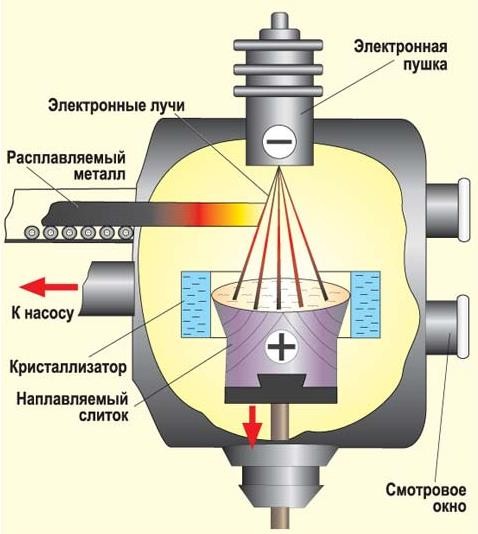

Вакуумно-дуговой переплав (ВДП) применяют в целях удаления из металла газов и неметаллических включении. Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом. На рис. 17. изображена схема на рис. 18. установка вакуумно-дуговой переплавки стали.

Рис. 17. Схема вакуумно-дуговой переплавки: 1 – корпус; 2 – водоохлаждаемый шток; 3 – электрод-катод; 4 – капли жидкого металла; 5 – жидкий металл; 6 – изложница; 7 – слиток; 8 – затравка-анод

В зависимости от требований, предъявляемых к получаемому металлу, расходуемый электрод изготовляют механической обработкой слитка, выплавленного в электропечах или в установках ЭШП.

Слитки ВДП содержат мало газов, неметаллических включений, отличаются высокой равномерностью химического состава, повышенными механическими свойствами. Из них изготовляют ответственные детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 т.

Рис. 18. Установка вакуумно-дугового переплава стали

Плавку в электронно-лучевых печах (рис. 19) применяют для получения чистых и ультрачистых тугоплавких металлов (молибдена, ниобия, циркония и др.), для выплавки специальных сплавов и сталей.

Вакуум внутри печи, большой перегрев, вызванный пучком электронов, направленный на металл, и высокие скорости охлаждения слитка способствуют удалению газов и примесей, получению металла особо высокого качества. Однако при переплаве шихты, содержащей легко испаряющие элементы, изменяют химический состав металла.

Рис. 19 Схема электронно-лучевой печи

Плавку стали в плазменно-дуговых печах (рис. 20.), применяют для получения высококачественных, сталей и сплавов.

Источник теплоты – низкотемпературная плазма (30000 о С), получаемая в плазменных горелках. В этих печах можно создавать нейтральную среду заданного состава (аргон, гелий). Плазменно-дуговые печи позволяют быстро расплавить шихту, а в нейтральной газовой среде происходит дегазация выплавляемого металла, легкоиспаряющие элементы, входящие в его состав, не испаряются.

Рис. 20. Установка плазменно-дуговой печи

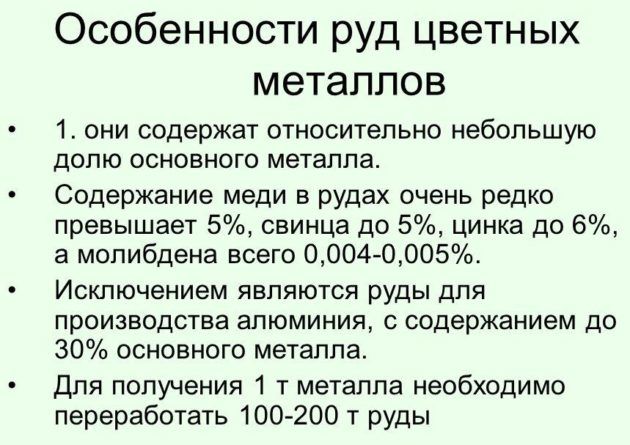

3. Производство цветных металлов

Производство меди.

Медь получают главным образом пирометаллургическим способом. Пирометаллургия – это совокупность металлургических процессов, протекающих при высоких температурах. Производство меди из медных руд включает в себя их обогащение, обжиг, плавку на полупродукт – штейн, выплавку из штейна черновой меди (конвертирование) и её очистку от примесей (рафинирование).

Для производства меди применяют медные руды, содержащие 1 – 6% Сu, а также отходы меди и её сплавы.

Черновая медь содержит 98,4 – 99,4% Сu и небольшое количество примесей. Эту медь разливают в изложницы. Черновую медь рафинируют для удаления вредных примесей и газов.

После огневого рафинирования получают медь чистотой 99 – 99,5% (рис. 21.). Из неё отливают чушки для выплавки сплавов меди (бронзы и латуни) или плиты для электролитического рафинирования. Электролитическое рафинирования ведут для получения чистой меди от примесей (более 99,5%Cu).

Рис. 21. Производство рафинированной меди

Производство алюминия.

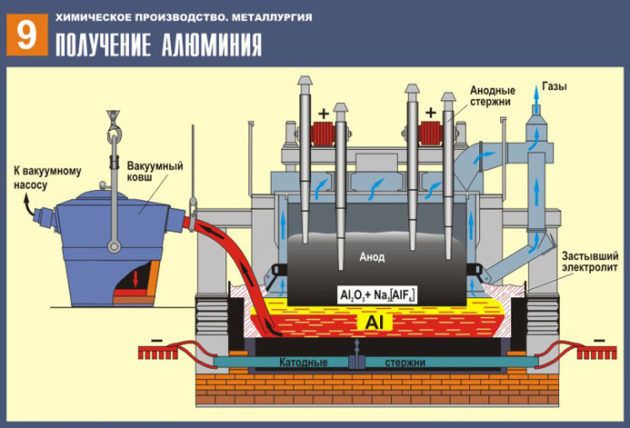

Основным способом производства алюминия в настоящее время является электролитический. Электролиз – это совокупность процессов электрохимического окисления – восстановления, происходящих на погруженных в электролит электродов при прохождении электрического тока.

Основное сырьё для производства алюминия – алюминиевые руды: бокситы, нефелины, алуниты, каолины.

Производство алюминия включает в себя:

-

-

- получение безводного, свободного от примесей оксида алюминия (Al2O3 глинозёма). Глинозём получают из бокситов путём их обработки щёлочью;

- получение криолита из плавикового шпата 2H3AlF6;

- электролиз глинозёма в расплавленном криолите;

В процессе электролиза алюминий собирается на дне ванны под слоем электролита. Его периодически извлекают, используя специальное устройство. Для нормальной работы ванны на её дне оставляют немного алюминия рис. 22.

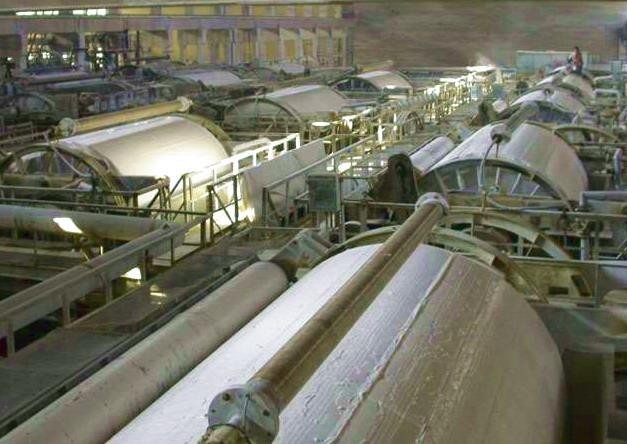

Алюминий, полученный электролизом, называют алюминием-сырцом. В нём содержатся металлические и неметаллические примеси, газы. Примеси удаляют рафинированием, для чего продувают хлор через расплав алюминия. Затем жидкий алюминий выдерживают в ковше или в электропечи в течение 30 – 45 мин при температуре 690 – 730 о С для всплывания неметаллических включений и выделения газов из металла. После рафинирования чистота первичного алюминия составляет 99,5 – 99,85%. На рис. 23. фотография Уральского алюминиевого завода.

Рис. 22. Производство алюминия

Рис. 23. Уральский алюминиевый завод

Производство магния.

Для производства магния наибольшее распространение получил электролитический способ (рис. 24).

Рис. 24. Схема производства магния

Основным сырьём для получения магния является карналлит, магнезит, доломит, бишофит.

Производство магния включает в себя:

- получение чистых безводных солей магния (хлористого магния MgCl2);

- электролиз этих солей в расплавленном состоянии, получение чернового магния в котором содержится 5% примесей;

- рафинирование чернового магния, т.е. переплавляют его с флюсами при температуре 700…750 о С и перемешивают. Неметаллические примеси переходят в шлак. Затем печь охлаждают до температуры 670 о С, и магний разливают в изложницы на чушки.

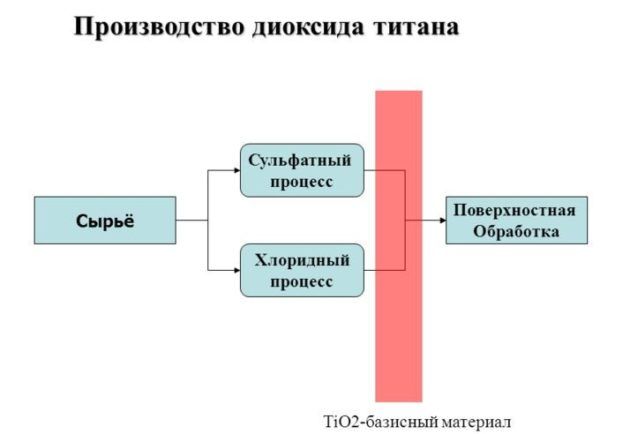

Производство титана.

Титан получают магниетермическим способом. Производство титана включает в себя:

- обогащение титановых руд;

- выплавку из них титанового шлака с последующим получением из него четырёххлористого титана;

- восстановление из последнего металлического титана магнием.

Сырьём для получения титана являются титаномагнетитовые руды, из которых выделяют ильменитовый концентрат (TiO2, FeO, Fe2O3 и пустая порода). Название этот концентрат получил по наличию в нём минерала ильменита FeO… TiO2.

Ильменитовый концентрат плавят в смеси с древесным углём, антрацитом, где оксиды железа и титана восстанавливаются. Полученный титановый шлак подвергают хлорированию в специальных печах. Далее полученный четырёххлористый титан смешивают с чушковым магнием в реакторах (рис. 25) при температуре 950 – 1000 о С и происходит его восстановление. Получается пористая масса – губка.

Титановую губку плавят методом ВДП. Вакуум в печи предохраняет титан от окисления и способствует очистке его от примесей. Полученные слитки титана имеют дефекты, поэтому их вторично переплавляют, используя как расходуемые электроды. В результате этого чистота титана составляет 99,6 – 99,7%. После вторичного переплава слитки (рис. 26) используют для обработки давлением. На рис. 27 показано изделие полученное из титана.

Рис. 25. Реакторы для восстановления четырёххлористого титана

Рис. 26. Титановые слитки

Рис. 27 Изделие из титана

Значение цветной металлургии в мировой промышленности

Цветная металлургия – это отрасль, которая включает в себя добычу, обогащение и создание сплавов из цветных металлов. Ее состояние является определяющим для развития и функционирования всего промышленного комплекса в целом.

Под цветными металлами следует подразумевать такие вещества и сплавы, в которых отсутствует железо. Это является главным отличием рассматриваемой отрасли от черной металлургии, основа которой – добыча железной руды и выработка чугуна и стали.

Классификация цветных металлов

В современной промышленности выделяют несколько групп цветных металлов, которые различаются между собой по их эксплуатационным свойствам и качествам. Рассмотрим некоторые из них:

- Тяжелые. Относят никель, цинк, свинец, медь. Они имеют высокую плотность и вес.

- Легкие. В первую очередь это алюминий, который имеет низкую плотность и, как следствие, небольшой вес. Кроме этого, к данной группе относятся магний, титан, литий.

- Малые. Входят кобальт, ртуть, сурьма, мышьяк, висмут. Используются в различных отраслях. Из-за того, что месторождения соседствуют с залежами тяжелых металлов, их добывают попутно.

- Легирующие (или тугоплавкие). Это ванадий, вольфрам, хром, молибден. Они обладают высокой степенью износостойкости. Их промышленное применение заключается в выплавке сплавов для улучшения эксплуатационных свойств готовых изделий.

- Благородные. К этой группе относятся золото, платина, серебро. Встречаются крайне редко, обладают высокой степенью устойчивости к окислению, благодаря чему их использование не ограничивается только лишь ювелирным делом. Также к данному виду причисляют осмий, иридий, рутений, палладий.

- Редкоземельные. Это скандий, тулий, лютеций, европий и т. д. Применение ограничено, поскольку месторождения небольшие и находятся на разных континентах, что в значительной мере усложняет добычу.

Металлургия легких металлов

Наиболее распространенным легким металлом является алюминий. Сплавы на его основе обладают свойствами, присущими конструкционным и специальным сталям.

Читайте также: В каких отраслях промышленности необходимо применение чугуна

Для получения алюминия сырьем являются бокситы, алуниты, нефелины. Производство разделено на две стадии:

- На первой стадии получают глинозем и необходим большой объем сырья.

- На второй стадии электролитическим методом производят алюминий, на что требуется недорогая энергия. Поэтому этапы производства находятся на разных территориях.

Получение алюминия и сплавов сосредоточено в промышленных центрах. Сюда же поставляется лом на вторичную переработку, что в итоге снижает себестоимость готовой продукции.

Подотрасли

Цветная металлургия включает в себя подотрасли, в рамках которых осуществляется выпуск различных металлов:

- Производство алюминия.

На его долю приходится более 45% объема выплавки всех цветных металлов. Сырьем являются бокситы, которые перерабатываются в глинозем. Основные месторождения находятся в Австралии, Бразилии, экваториальной Африке, Китае и России.

Ведущими производителями алюминия в мире признаны Россия, США, Италия, Китай, Германия.

- Производство меди.

Более четверти от всего объема выплавки приходится на медь. Она добывается из медной руды, где концентрация металла может достигать порядка 30-35%. Кроме этого, значительную роль играет переработка вторичного сырья.

Основные месторождения медных руд находятся в России, Казахстане, Чили, США, Канаде, экваториальной Африке, Китае.

Ведущими производителями являются Россия, Китай, США, страны Европы.

- Производство свинца и цинка.

Эти металлы выпускаются из полиметаллических руд. Основные залежи находятся в США, Мексике, Канаде, Китае, Австралии. Производство сконцентрировано в Китае, США, Японии, Австралии, странах ЕС. На долю выплавки цинка и свинца приходится более 22% от всего объема.

- Производство никеля.

Крупнейшие месторождения находятся в России, она же и является главным мировым производителем. На долю производства данного металла приходится менее 7% от мировой выплавки. Основным сырьем выступают никелевые руды.

- Производство олова.

Данный металл получают из оловянных руд. Большая часть мировых запасов приходится на Боливию и Юго-Восточную Азию. Ведущими центрами выплавки являются Боливия, Малайзия, Китай, Россия.

Производство остальных цветных металлов менее развито и имеет локальные масштабы.

Вторичное сырье

Уже понятно, что добыча цветмета не всегда обеспечивает потребности промышленности. Приходится изворачиваться. То есть организовывать пункты приема вторсырья, собирать металлолом для сдачи в этих пунктах. Кстати, за лом цветных металлов платят довольно неплохо.

Стоимость металлических отходов формируется, исходя из нескольких компонентов:

Читайте также: Хромирование дисков и деталей, никелирование и покраска

- Металл (тип, редкость).

- Габариты.

- Размер партии.

- Чистота металла, его качество.

Охотникам за металлоломом

Большим спросом у приемщиков пользуются медь, алюминий, свинец, титан.

- Медь содержат сплавы меди (латунь).

- Олово гораздо дороже меди, особенно в чистом виде, но и в виде посуды, баббита (в подшипниках, например).

- Никель металл дорогостоящий, но в чистом виде попадается редко. В мельхиоровой посуде, отработанных электродах, ТЭНах бытовых приборов.

- Свинец сдают «в виде» аккумуляторов, типографского оборудования, оплетки кабелей.

- Алюминий стоит недорого.

- Чистый цинк найти проблематично, сдают его в виде сплавов.

- Самые дорогие металлы — молибден и вольфрам.

Этапы производственного процесса

В цветной металлургии задействован ряд производственных процессов, включающий в себя как добычу сырья, так и выплавку.

Схемы изготовления цветных металлов хоть в целом и схожи, однако в силу особенностей того или иного ресурса имеют некоторые отличия.

В этой связи для примера следует упомянуть цикл получения алюминия, выпуск которого имеет наибольшие масштабы и значимость.

Он состоит из следующих этапов:

- добыча бокситов;

- обогащение алюминиевой руды (промывка, грохочение);

- производство глинозема;

- выплавка металлического материала;

- выпуск алюминиевых заготовок и полуфабрикатов.

Также из глинозема производят фтористые соли и электроды.

Специфика отрасли

Руды цветных металлов, как было выше сказано, содержат малое количество добываемого элемента. Поэтому на тонну той же меди необходимо до 100 т руды. Из-за большой потребности в сырье цветная металлургия, по большей части, располагается вблизи своей сырьевой базы.

Цветные руды для своей переработки требуют большого количества топлива или электроэнергии. Энергетические затраты достигают половины общих затрат, связанных с выплавкой 1 т металла. В связи с этим металлургические предприятия располагаются в непосредственной близости от производителей электроэнергии.

Производство редких металлов в основном основано на восстановлении из соединений. Сырье поступает с промежуточных этапов обогащения руд. Из-за небольших объемов и трудности производства получением редких металлов занимаются лаборатории.

Общий обзор состояния цветной металлургии в России

Данная отрасль промышленного производства является одной из наиболее развитых в России. Это объясняется большими запасами сырья и природных ископаемых, а также развитой производственной базой, оставшейся после распада СССР.

История развития отрасли

Человечество начало выплавлять металл и использовать сплавы достаточно давно, что подтверждается археологическими находками.

В России производство цветных металлов и развитие горного дела в целом во многом связано с именем Петра I. Именно по его указам на Урале строятся первые плавильные заводы.

К началу XX века страна становится одним из мировых лидеров металлургического производства, но события 1917 года надолго остановили его развитие. Однако в 30-е годы, во времена первых пятилеток, страна смогла восстановить и преумножить свою индустриальную мощь.

После ВОВ в СССР возводятся крупнейшие ГОКи и металлургические заводы, многие из которых продолжают работать и сейчас. Кризис 90-х годов негативно отразился на состоянии данной отрасли, однако уже в 2000 г. производство цветных металлов в стране значительно выросло.

Размещение промышленных производств

В силу экономической целесообразности большинство предприятий цветной металлургии расположено в районе мест добычи соответствующих руд. По этой причине в России выделяется несколько основных производственных баз. Стоит отметить, что для выплавки легких металлов требуется большое количество энергии, в этой связи заводы построены вблизи ее источников (преимущественно ГЭС).

Читайте также: Можно ли сделать качественный профилированный брус своими руками

Размещение основных производственных центров:

Крупные комплексы находятся в районах с развитой энергетикой (Иркутская область, Красноярский край).

Преимущественно Урал, где находится большая часть разведанных месторождений.

- Свинец и цинк.

Запасы полиметаллических руд в стране не очень высоки. Производственные центры есть в Сибири и на Дальнем Востоке.

Предприятия размещены возле месторождений. Наиболее крупные из них – на Кольском полуострове, а также севере Сибири.

Крупнейшие игроки отрасли

Предприятия-лидеры цветной металлургии в России:

- ПАО «РУСАЛ Братский алюминиевый ;

- ООО «Новоангарский обогатительный комбинат»;

- АО «РУСАЛ Саяногорский алюминиевый завод»;

- ПАО ГМК «Норильский никель»;

- ОАО «Среднеуральский медеплавильный завод»;

- ПАО «Челябинский цинковый завод»;

- ООО «Медногорский медно-серный комбинат»;

- ОАО «Электроцинк»;

- ООО «Евраз ванадий Тула».

Другие компании, работающие в данной отрасли, представлены в разделе Заводы цветных металлов.

Разделяем металлы по свойствам и группам

Условно цветные металлы различают на 2 большие группы — тяжелые и легкие.

Более подробная классификация проводится по свойствам (физико-химическим). Есть разделение на 5 и 7 групп.

Виды цветных металлов:

- Легкие цветные металлы.

- Тяжелые металлы.

- Благородные.

- Редкие и малые.

- Рассеянные.

- Радиоактивные.

- Тугоплавкие.

Свойства цветных металлов разнообразны. Это устойчивость к коррозии, высокие электро-и теплопроводность, устойчивость во многих агрессивных средах.

История

История металлургического производства на территории нашей страны насчитывает пять тысячелетий. Именно такой возраст насчитывают первые бронзовые предметы, найденные в Европейской части России. Ближе к началу V века нашей эры у славянских племён начинают появляться железные ножи, топоры, плуги, серпы и другие предметы труда и обихода.

Основой металлургии Московского государства вплоть до XVII века был лимонит, так называемое «болотное железо». Разведанных запасов, залегающих на глубине несколько сот метров под землёй, тогда не было, а болота располагались повсеместно. Так же, как и лес, играющий в те времена роль металлургического топлива.

Центрами производства железа того времени были города:

- Новгород.

- Устюг Железный.

- Римов.

- Тула.

- Тихвин.

- Олонец.

- Орешек.

Тем не менее, значительное количество металла закупалось в Швеции и Германии. А добыча и производство цветных металлов до XVII века практически отсутствовала (небольшие медные источники на Печоре и в Олонецком крае не удовлетворяли потребности страны).

Коренным образом ситуация изменилась при Петре Первом, решившим отдать разведку, добычу и переработку руд в частные руки. Хотя первые попытки создания отечественной металлургии Иваном III и Иваном IVГрозным предпринимались и ранее. В этой связи следует упомянуть голландца Виниуса и целую плеяду известных русских промышленников:

- Демидовых.

- Баташевых.

- Ареховых.

- Красильниковых.

- Мосоловых.

Во многом благодаря им возникли Тульские доменные и железоделательные заводы, открылись предприятия на Урале. С развитием металлургического производства, Россия не только избавилась от импорта, но и сама стала крупнейшим производителем, а также экспортёром железа и чугуна.

О чём свидетельствуют следующие показатели:

- 1725 год. Выплавлено 1165 тыс. пудов чугуна, что соответствует показателю более 19 тыс. тонн.

- 1740 год. Россия производит чугуна на 30 тыс. тонн больше, чем Великобритания.

- В 1750 году в Российской империи работают 72 завода по производству железа и 29 медеплавильных заводов.

- 1767 год. 83 тыс. т чугуна.

- 1793 год. 134 тыс. т чугуна, 89760 железа и стали.

- Конец XVIIIвека. Страна добывает и перерабатывает: 2900 т меди, 1300 т свинца, 28,7 т серебра, 0,4 т золота.

В начале и середине XIXвеке темпы роста российской металлургии значительно снизились, что объясняется: установлением государственной собственности на крупнейшие предприятия, и как следствие: нежеланием обновлять и совершенствовать оборудование, устанавливать новые капиталистические отношения.

Производство чугуна и стали на территории Российской Империи в XIX– начале XX веках

Годы Сталь (тыс. т) Чугун (тыс. т) 1830 178,72 108,8 1850 222,24 328,0 1870 350,40 221,20 1900 2865,60 2643,20 1913 4884,80 4803,20 Крупные политические события начала XXвека привели к ликвидации добывающей отрасли и остановке предприятий металлургии. Однако, к началу Второй Мировой войны, СССР сумел не только восстановить, но и значительно приумножить, а также модернизировать отрасль. Внутриполитические и общемировые экономические проблемы конца XX – начала XXI столетия существенно повлияли на производство металла. Тем не менее, и сегодня Российская Федерация удерживает высокие показатели, оставаясь одним из крупнейших мировых экспортёров данного вида продукции.

Соли и рассолы

Группа минералов, имеющих солёный привкус и легко растворяющихся в воде. По своему химическому составу они подразделяются на бораты, галогениды, йодиты, карбонаты, сульфаты калия, магния, натрия и хлориды.

Читайте также: Как закрепить колючую проволоку, чтобы она не провисала

Соли и рассолы находят применение в строительстве, при выпуске минеральных удобрений и в качестве пищевой добавки:

- Калийные соли. Крупнейшее Верхнекамское месторождение калийно-магниевых солей (ВМКМС) располагается в Пермском крае.

- Каменная или поваренная соль. Крупнейшими поставщиками на российский рынок являются:

- ОАО «Бассосль», г. Астрахань – 1,3 млн. т в год;

- ОАО «Уралкалий», г. Березники – 1,0 млн. т в год;

- ОАО «Илецксоль», г. Оренбург – 0,5 млн. т в год.

- Гипс или водный сульфат кальция находит широкое применение в строительстве, медицине, декоративно-прикладном искусстве.

Основные способы добычи

В зависимости от глубины залегания минеральных ресурсов избирают тот или иной способ их добычи:

- Карьерный или открытый способ. С его помощью добывают металлическую руду, нерудные строительные материалы, уголь. Это самый экономичный, но в то же время достаточно сильно воздействующий на почву способ. Что в дальнейшем снижает её плодородность и вредно влияет на окружающую среду.

- Шахтный или подземный способ. Его также называют закрытым. Этот способ применяют при глубинном залегании минерального сырья, руд и полиметаллов. Его недостатком являются значительные затраты и высокий уровень производственного риска для шахтёров и горняков.

- Открыто-подземный или комбинированный способ. Фактически он сочетает в себе первые два и используется в тех случаях, когда полезные ископаемые залегают как на поверхности, так и в глубине земной коры.

- Скважинный или геотехнологический способ. Применяется для извлечения сырья, пребывающего в жидком или газообразном состоянии. Обычно с его помощью из пробуренных скважин добывают нефть и газ, серу и литий, уран и фосфор, прибегая к выщелачиванию, осаждению и плавлению. Для того чтобы затем по трубам извлекать столь нужные в народном хозяйстве минеральные ресурсы.

- Дражный способ. Он сочетает в себе добычу и обогащение полезных ископаемых. Чаще всего к нему прибегают при освоении россыпей алмазов, золота, касситерита и платиноидов.

Особенности производства цветных металлов

Производство цветных металлов – это целая отрасль металлургии, позволяющая получать качественные и чистые элементы в соответствии с потребностями промышленности. Поскольку в природе эта группа в чистом виде практически не встречается, то требуется применение химических или физических методов для их получения.

Производство в современных условиях

Цветные металлы образуют большую группу веществ. Сюда входят все металлы, за исключение только железа и его соединений, которое входит в число черных. Несмотря на большое количество элементов, в природе цветные разновидности встречаются намного реже, поэтому производство цветных металлов и сплавов является важной отраслью промышленности.

Разновидности сырья

Самое название «цветной» означает цвет металла. Некоторые виды, например, медь, имеют ярко выраженный цветовой оттенок. Подобные вещества важны из-за своих свойств и качеств, намного отличающихся от обычного железа.

Поэтому производство цветных металлов и сплавов необходимо для получения качественно новых соединений, применяемых во всех отраслях промышленности.

Сплав – это смешанные металлы. При соединении двух или более металлов, находящихся в расплавленном состоянии, образуется новый материал, имеющий практически полный спектр свойств, которым обладают составляющие сплава.

Цветные металлы распределяются на несколько крупных групп:

- Тяжелые – в эту группу входят медь, цинк, свинец, олово.

- Легкие – эта группа представлена магнием, титаном, бериллием, кальцием, стронцием, алюминием, натрием, калием, цезием.

- Благородные – находятся самые дорогие из цветных металлов, которых мало в природе: платина, золото, серебро, осмий, рутений, родий, палладий.

- Малые – группа веществ, которых также немного в природе. Сюда относятся кобальт, кадмий, сурьма, висмут, ртуть.

- Тугоплавкие: марганец, вольфрам, хром, ванадий, тантал.

- Редкоземельные.

- Рассеянные.

- Радиоактивные.

Особенности процесса

В промышленности практически не применяются цветные металлы в чистом виде, а больше используются именно сплавы, что позволяет достигать требуемых свойств. При производстве цветных металлов происходит видоизменение их химических, физических и механических свойств, что очень важно для изготовления как бытовых, так и промышленных предметов.

Особенностью цветных металлов является простота обработки. Практически все они подвергаются шлифовке, ковке, штамповке, прессования, резке, сварке или пайке.

При производстве из этих веществ удается получать не только готовые изделия, но также разнообразные полуфабрикаты:

- прутки;

- проволока;

- порошок;

- фольга.

Производство проволоки из цветного металла

Способы производства

Для производства цветных металлов и сплавов применяется разнообразные методы, основанные на химических свойствах основы, из которой будет получен металл или сплав и реагента.

Пирометаллургия – метод получения цветного металла путем проведения избирательной плавки, которая может быть окислительной или восстановительной. Источником тепла и главным реагентом чаще всего выступает присутствующая в руде сера.

Электролиз – метод, основанный на химической реакции электролиза. Применяется катод и анод. На катоде, которым выступает ванна из огнеупорного материала, происходит осаждение ионов металла в результате диссоциации. Реакция, в отличие от традиционной, описанной в учебниках химии, проводится не в водной среде, а в расплаве. Это обуславливается необходимостью избежать осаждения на катоде ионов водорода, что не позволяет выделять чистый металл.

Металлотермия – метод восстановления хлоридов или оксидов металла под воздействием другого вещества. Преимущественно технология применяется при производстве титана. Параллельно добывается магний, поскольку хлорид магния выступает побочным продуктом.

Сплавление – этот способ заключается в прямом смешивании двух металлов. Дополнительно в жидком состоянии поставляется шихта или легирующий материал. Этот способ относится к наиболее производительным, менее затратным и позволяет получать незагрязненные металлы., имеющие заданные физико-химические свойства.

Литье металла

Производство отдельных видов

Производство меди

Получение подобного цветного металла происходит из медных руд. Его содержание в составе этих соединении составляет от 1 до 6%. При составе меди менее 1% ее извлечение при современном уровне развития технологии не представляется рентабельным.

Получение меди осуществляется двумя способами:

- гидрометаллургический;

- пирометаллургический.

Первый способ является менее распространенным, поскольку при его использовании не удается извлекать из руды иные элементы.

Пирометаллургический метод добычи меди состоит из нескольких последовательных этапов:

- Подготовка руды к плавке посредством обогащения и дальнейшего обжига. Это позволяет получить концентрат меди.

- Последующий обжиг требуется для сокращения количества серы.

- Плавка на штейн. Путем плавки концентратов меди удается получить штейн или сульфиды меди и железа.

А также проводится конвертирование штейна. Этот этап заключается путем продувки воздухом внутри специального медеплавильного конвертера полученного штейна, что позволяет выделить железо в шлак и получить черновую медь.

И в заключение – рафинирование. Черновая медь подвергается действию огневого плавления и электролитического рафинирования, что позволяет в итоге получить продукт, чистота которого составляет 99,97–99,99%.

Производство алюминия

Получение алюминия происходит методом электролиза глинозема. Процесс включает несколько этапов.

Получение чистого глинозема или оксида алюминия. Этот процесс заключается в обработке бокситов (руд, содержащих металл) щелочными растворами. Результатом является выпадение в виде осадка гидроксида алюминия.

Получение криолита – его производство заключается в обработке плавикового шпата для получения плавиковой кислоты и дальнейшего выделения фторалюминиевой кислоты. Посредством соды криолит выделяется в виде осадка.

Электролиз глинозема – результатом этого процесса является получения алюминия-сырца.

Рафинирование – посредством продувки расплавленного сырца хлором добывается чистый алюминий.

Производство магния

Магний добывается посредством реакции электролиза. Сырьем служат расплавленные соли металла (карналлит, магнезит, доломит, бишофит). Основу электролита составляет хлористый магний. Дополнительно применяется хлористый натрий, кальций и калий.

После проведения реакции на аноде оседает черновой металл, имеющий до 5% примесей. Их удаление происходит посредство процесса рафинирования с использованием флюсов. Все неметаллические компоненты преобразуются в шлак, а чистый металл разливается в изложницы.

Производство титана

По своим качествам титан и его сплавы во многом превосходят легированные стали. Процесс производства титана затрудняется его повышенной активностью, особенно при повышении температуры.

Его особенностью является способность вступать в реакцию со множеством металлов, что требует соблюдения определенных условий для получения чистого титана.

Метод, применяемый для получения титана, называется магниетермия. Он состоит из следующих операций.

Выделение титанового концентрата путем обогащения руды, содержащей подобный металл.

Изготовление шлака – на этом этапе происходит отделение оксидов железа от оксидов титана.

Получение четыреххлористого титана – чтобы получить металлический титан, требуется применение хлорида титана, получаемый при хлорировании шлака.

Восстановление посредством магния – процесс восстановления протекает при очень высоких температурах – близких к 1 тыс. градусов. Реактор, где расплавляется магний, подается парообразный титан. При металлизации он оседает на стенках, а расплавленный магний удаляется через летку.

Сепарация массы в вакууме – полученный в результате предыдущего шага титан в виде губчатой массы требуется нагреть с использованием вакуума, что позволит выделить чистый металл.

Особенности сырья

Все цветные металлы обладают рядом особенностей, что должно учитываться при обработке или их использовании.

Ряд элементов имеют повышенную теплопроводность и удельную теплоемкость:

При сварке место соединения быстро охлаждается, что потребует использования мощных источников, особенно тепла при сварочных работах.

Некоторые элементы при резком нагреве изменяют свои механические свойства. Наблюдается их снижение. При этом сам металл становится легко разрушаемым от ударов или иного механического воздействия.

Все цветные металлы легко вступают во взаимодействие с газами, кроме инертных. Эта особенность характерна для тугоплавких цветных металлов.

Видео по теме: Производство цветных металлов и сплавов

Источник https://extxe.com/5010/metallurgicheskoe-proizvodstvo/

Источник https://vfront.ru/o-materialah/cvetnaya-metallurgiya-rossii.html

Источник https://promzn.ru/metallurgiya/proizvodstvo-cvetnyh-metallov.html

-