Литейные заводы России / Оборудование для литейного производства

Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух. Наиболее простой из них — стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов. Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования. Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11. Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне — наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

Современное литейное производство

Являясь одной из наиболее древних технологий переработки материалов, литьё и ныне не теряет своей актуальности. Проектируются новые процессы и оборудование, совершенствуются приёмы повышения их экологической чистоты и точности.

Сущность и основы

На литейных предприятиях продукция получается в результате плавления исходного материала, последующей его заливки в форму, а затем затвердевания. Литейные цеха производят изделия широкого ассортимента: от компонентов двигателей до разнообразной тары пищевой промышленности. Литьём получают всю продукцию из чугуна, до половины алюминиевых деталей, до 20 % стальных изделий и т.д.

В основе всех литейных технологий лежит понятие жидкотекучести, когда материал, нагретый до температуры, превышающей температуру его плавления, превращается в высоковязкую жидкость. При этом должен соблюдаться эффект неразрывности её течения в необходимом направлении. Это даёт возможность формовать, в процессе затвердевания расплава, нужные заготовки.

Читать статью Оборудование для литья под давлением

Все литейные металлы обладают сложной структурой, поэтому на жидкотекучесть, оказывают влияние:

- Вязкость.

- Поверхностное натяжение.

- Характер поверхностной оксидной пленки.

- Наличие, содержание и состав включений.

- Способ затвердевания.

- Химический состав основного материала.

- Физико-механические характеристики, прежде всего, удельный вес и температура плавления.

Жидкотекучесть устанавливается по результатам химических анализов и технологических проб применительно к конкретному материалу отливки.

Если ранее процесс течения жидкого металла был плохо управляемым, что приводило к различным дефектам литья – неравномерности структуры конечной продукции и пористости, то теперь ситуация изменилась. Чтобы производить отливки с оптимальным качеством и минимизировать издержки производства, освоены процессы компьютерного моделирования, в результате которых можно прогнозировать скорость потока и наличие различных охлаждающих эффектов. Именно они становятся причиной пористости литого продукта.

3-D моделирование позволяет регулировать:

- Вязкость расплава;

- Интенсивность охлаждения;

- Степень пористости.

Разрабатываемая технологом с учётом перечисленных факторов пространственная модель отливки позволяет ещё на стадии проектирования технологии оптимизировать дизайн детали (обеспечивая её оптимальную конфигурацию), конструировать литейную оснастку, а также создавать наилучшую последовательность выполняемых операций.

Технология литейного производства чёрных и цветных металлов

Литейные свойства материалов учитывают не только жидкотекучесть, но и уменьшение объёма, которое происходит в процессе охлаждения отливки. Такое явление называют усадкой; она составляет 1…3 % от первоначальных размеров. Поскольку все металлы анизотропны*, то различают линейную и объёмную усадку, которые определяют итоговый баланс металла. Первый параметр важен для отливок с увеличенным соотношением длины к ширине, а второй – для отливок сложной формы.

В процессе охлаждения металла в его структуре наблюдается ликвация – неоднородность зёрен, что обуславливается различными свойствами составляющих. Формируются также примеси и неметаллические включения. Ликвация негативно влияет на свойства конечной продукции, поэтому неоднородность структуры стараются уменьшать всеми приемлемыми способами. В частности, действующий ГОСТ 26645-85 «Отливки из металлов и сплавов» ограничивает содержание фосфора, серы (а также их соединений – сульфидов и фосфидов), ряд газов – водород, кислород, а также количество шлаков, не выведенных из металла.

В зависимости от литейных свойств металлов принимается решение о выборе целесообразной технологии получения отливок. Различают свободное литьё в формы (песчаные или металлические), литьё под давлением, литьё выжиманием, центробежное литьё, а также комбинированные способы, например, жидкую штамповку.

Литьё под давлением

Литье под давлением используется для производства отливок ответственного назначения. Процесс требует использования специального оборудования, где металл плавится, а затем поступает в форму, где охлаждается и затвердевает.

Литье под давлением используется для изготовления тонкостенных деталей с большим количеством рёбер и поднутрений. Такие отливки применяют в бытовой технике, электроинструментах, деталях автомобилей и пр. Формы для литья под давлением не ограничиваются по сечению.

- Возможность получения деталей со сложными формами и небольших размеров.

- Высокое качество поверхности.

- Повышенная (в сравнении с обычными литейными технологиями) точность.

- Стабильность характеристик металла отливки.

- Высокая производительность.

- Высокая стоимость оборудования и оснастки.

- Сравнительно небольшая стойкость инструмента.

- Повышенный уровень первоначальных финансовых затрат.

Литьё под давлением оправдывает себя при значительных программах выпуска продукции, либо при повышенных требованиях к качеству готовых отливок (в частности, для исключения последующей механической доработки).

Технологический цикл для литья под давлением очень короткий, обычно от 2 секунд до 2 минут, он состоит из следующих четырех этапов:

- Зажима частей пресс-формы, при этом одна половина закрепляется на оборудовании, а вторая получает возможность скольжения по направляющим;

- Подачи расплава в закрытый объём пресс-формы. Объём впрыска определяется объёмом металла (с учётом его усадки), давлением и мощностью подачи;

- Охлаждения расплава в процессе контакта металла со стенками пресс-формы. В некоторых случаях усадку учитывают поджатием подвижной половины пресс-формы к поверхности затвердевающей детали;

- Удаление сформированной отливки из оснастки, время которого рассчитывается, исходя из термодинамических свойств материала и максимальной толщины стенки детали.

После цикла литья под давлением обычно требуется некоторая пост-обработка. Так, при охлаждении часть материала, находящегося в каналах формы, затвердевает. Этот избыточный металл должен быть обрезан с помощью резаков. При необходимости его можно добавлять в расплав, используя для литья следующей партии продукции.

Литьё выжиманием

Технология используется в случае, когда требуется постоянная компенсация усадки материала, и применяется для литья крупных отливок с тонкими стенками. Для этого подвижная полуформа получает принудительное перемещение по направлению к поверхности расплава – вращением, винтовым или плоско-параллельным движением. Последовательность переходов такова. Металл заливают в нижнюю часть формы, далее перемещают подвижную её часть до контакта с расплавом, при этом излишек сливается в приёмный ковш установки. Поскольку между ним и основным металлом поддерживается постоянный тепловой контакт, то потери тепла минимальны, и физико-механические параметры материала равномерны во всех сечениях. Возрастает и коэффициент заполнения формы. После затвердевания подвижная полуформа перемещается в исходное положение, а готовая отливка выталкивается из полости.

- Повышенная структурная однородность отливки.

- Высокая равномерность физико-механических характеристик материала.

- Высокая производительность процесса.

В основном литьё выжиманием используется для получения продукции из алюминиевых литейных сплавов.

Оборудование и формы

В качестве плавильного оборудования в литейных производствах предусматриваются дуговые или индукционные электропечи. Вид оборудования определяется металлами, с которыми работает литейный цех/участок: электродуговые печи идеально подходят для работы со сталью или чугуном, в то время как литейный цех, специализирующийся на меди, с большей вероятностью использует индукционную печь. Печи могут варьироваться в размерах: от небольшого настольного оборудования до тех, что весят несколько тонн.

Современные литейные производства механизированы. Механизации подвергаются практически все операции цикла: от производства стержней до собственно литья. Формовочные машины применяют при серийном производстве отливок. Ручная формовка распространена лишь в малых ремонтных производствах.

Читать статью Чугунное литье: технология печного литья, производство

В состав основного оборудования включают:

- Плавильные печи;

- Заливочные ковши;

- Загрузочно-транспортное оборудование — погрузчики, краны, конвейеры и пр.

- Средства управления и автоматики.

Электродуговая печь работает по принципу периодического плавления. Металл расплавляется путем подачи электрической энергии внутрь печи через графитовые электроды. Дополнительная химическая энергия подается кислородно-топливными горелками. Кислород вводят для удаления примесей и другого растворённого газа. Когда металл расплавляется, шлак образуется и плавает к верхней части расплава; шлак, который часто содержит нежелательные примеси, удаляется перед выводом.

Индукционная печь передает электрическую энергию методом индукции, когда высоковольтный электрический источник индуцирует низкое напряжение при большом токе во вторичной катушке. Индукционные печи способны работать при минимальной потере сырья, однако больше используются при производстве отливок из цветных металлов и сплавов.

Все литейное оборудование специально разрабатывается для надежной работы при повышенных температурах. Доминирующими тенденциями при производстве данной техники являются масштабность, автоматизация, оперативная отделка отливок, повышенные безопасность и эффективность.

Какие смазочные материалы применяются? Выбор зависит от марки материала и метода литья. Исходный концентрат в жидком виде должен быть водорастворимым, а в твёрдом виде используются термостойкие пасты.

Основной инструмент в литейном производстве

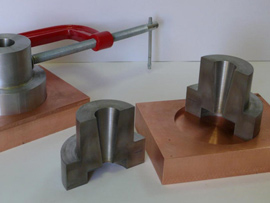

Литейная оснастка – это модели (шаблоны), опоки и формы. Что такое опока? Это полость, куда заливается расплавленный металл. Шаблон представляет собой реплику объекта, подлежащего литью, и используется для формирования отливки. Модели могут быть изготовлены из древесины, металла или пластмассы. Основными этапами получения оснастки являются:

- Получение полости;

- Размерная обработка элементов;

- Разработка и установка механизмов зажима.

Формы разрабатывают с учётом усадки металла, для чего предусматривают компенсаторы. Стенки форм имеют конические участки для облегчения выталкивания из них готового изделия. Полые отливки создаются с использованием стержня — дополнительного объёма песка или металла, который образует внутренние отверстия и проходы в отливке. Каждый стержень помещают в форму до заливки. Для облегчения выемки застывшей отливки из формы используют противопригарные покрытия.

Существует два различных типа литейных форм: одно- и многоразовые.

Изготовление модельной оснастки многоразового применения обычно производится из металла, одноразового – из песка. Для облегчения складирования и применения всегда выполняется маркировка кокилей.

После того, как подготовка формовочных песков завершена, песок размещается вокруг модели. Затем образец удаляют, стержни устанавливают на место, после чего производят заливку расплава. Конструктивные особенности инструментов для литья оптимизируются для различных металлов и уровней сложности полости.

Стоимость некоторых видов литейного оборудования и оснастки представлена в таблице:

Технологии литья

Изготовление металлических изделий методом литья – это широко распространенный способ получения деталей сложной конфигурации без использования дорогостоящего оборудования. Производители используют различные технологии литья. Благодаря этому детали можно получить такой точности, что не требуется дальнейшая механическая обработка. Автоматизация и механизация технологического процесса позволяет поставить получение отливок на поток.

Для литья пригодны такие металлы и сплавы как:

- черные:

- сталь:

- конструкционная;

- легированная;

- серый;

- белый;

- половинчатый;

- цветные:

- медь:

- бронза;

- латунь;

- силумин;

- дюралюминий;

- редкоземельные;

- драгоценные.

Для получения деталей определенного качества разрабатываются новые сплавы с различным процентным содержанием компонентов. От их наличия и количества во многом зависит температура плавления и жидкотекучесть расплава.

Новая технология в литье – прогрессивный способ разливки. Позволяет снизить себестоимость продукции в отличие от конкурирующих предприятий. Кроме издревле известных способов литья в землю или песчано-глинистые формы, для увеличения количества отливок используются неразрушаемые металлические формы – кокили.

Кроме перечисленных способов применяются такие методы литья как:

- под давлением:

- избыточным;

- вакуумическим;

- выплавляемым;

- газифицируемым;

Для литья чугуна с невысоким показателем шероховатости поверхности используются песчано-глинистые формы. Разлив производится как в опочные формы, так и в безопочные.

Использование типа формы зависит от массовости получения отливок. Так, разовые формы разрушаются, чтобы извлечь отливку. Из-за невысокой прочности состава, формы, предназначенные для разлива под небольшим давлением, изготавливаются толстостенными. Благодаря введению специальных связывающих материалов, придающих дополнительную прочность, форма изготавливается небольшой толщины, но с использованием опоки.

Для цветного литья используются более прогрессивные технологии.

Литье алюминия из-за его низкой температуры плавления сопряжено с некоторыми трудностями. Если разлив производится в формы из металла, то под давлением и с использованием специальных смазок, чтобы исключить появление дефектов.

Для получения ровной наружной поверхности и точного размера на изделиях, имеющих форму вращения, не только из алюминиевых, но и из других сплавов, используется центробежное литье. Центробежные силы распределяют расплавленный металл по форме равномерно. К тому же из расплава удаляются излишки воздуха и газов. Далее ознакомимся с некоторыми технологическими способами литейного производства.

По газифицируемым моделям

Получение формы происходит за счет неизвлекаемой модели, и заливка металла производится в неразъемную форму. При этом модель получают из пенопласта вспениванием при высокой температуре. При литье металла в форму, пенопластовая модель полностью выгорает, освобождая внутренний объем.

Если модели для мелких деталей можно получить вспениванием состава, то крупные вырезают из склеенных плит. Резка производится вручную. Для этого используется нихромовая проволока. Поданное напряжение разогревает проволоку, что облегчает резку.

Также модель может вырезаться на фрезерных или гравировальных станках с числовым программным управлением по заданному алгоритму. Подготовленная модель красится и дополнительно покрывается термостойким составом.

Формовка при ЛГМ производится двумя методами. В первом случае для отливок несложных форм используются вибрационные столы, на которых происходит уплотнение формовочной смеси с использованием опок. Затем на опоку укладывается крышка и монтируется литниковый приемник.

Во втором случае, когда изделие имеет сложную геометрию, формовку проводят под вакуумом. Чтобы закрытая форма не разрушилась, она подвергается действию пониженного давления вплоть до окончания заливки. Значение вакуумического давления невелико – порядка 4-5 ГПа.

Заготовки для литья по газифицируемым моделям

Температура разливаемого металла значительно выше, чем начало газификации пенопласта (560 °С). Газы, выделяемые пенопластом, из формы легко удаляются вакуумной системой. При этом отсутствует задымленность рабочей зоны.

В качестве основного достоинства этого метода отмечают высокое качество отливок, которое можно получить литьем в обыкновенный или облицованный кокиль. Возможным это стало из-за того, что форма цельная.

Литье по газифицируемым моделям

На современном этапе литье по выжигаемым моделям применяется для отливки:

- крупных и средних изделий на мелкосерийном производстве;

- заготовок со сложной конфигураций и весом до 50 кг, к которым предъявляются требования повышенной точности размеров, на среднесерийном и крупносерийном производстве.

Под давлением

Технология литья под давлением предполагает быструю подачу расплава в форму путем использования компрессорных или поршневых механизмов. Благодаря автоматизации процесса литье под давлением считается высокопроизводительным.

Таким способом можно получать детали:

- сложной геометрической формы;

- с достаточно тонкими стенками;

- высокой точности;

- с повышенной шероховатостью.

Способ литья под давлением применяется для получения деталей в автомобилестроении. Они получаются небольшого веса, достаточной прочности, что позволяет снизить общую массу агрегата.

Стоит отметить, что метод литья под высоким давлением имеет следующие достоинства:

- возможность получения размеров 9 класса и грубее;

- достигаемая шероховатость поверхности — 1,25 мкм;

- минимальная размер стенок — 0,6 мм;

- минимальным диаметром отверстий — 1 мм;

- формирование наружной резьбы;

- накатки, надписей на внешней стороне.

К недостаткам относят следующее:

- высока цена на сами формы;

- разлив металлов с низкой температурой плавления;

- повышенная вероятность образования внутренних дефектов в виде трещин и напряжений.

Схема литья под давлением

Широкое использование литья алюминия под давлением обусловлено:

- малым значениями температуры в период кристаллизации;

- пластичностью сплава;

- хорошей жидкотекучестью;

- инертностью к химическим реакциям;

- невысоким объемом усадки.

Рассматривая способы технологию поделить следующим образом:

- камера прессования:

- горячая;

- холодная;

- горизонтальный;

- вертикальный;

- поршневой;

- компрессорный.

Протекание процесса

Расплав подается в специальную полость. Поршневым пальцем жидкий металл на большой скорости вгоняется во внутреннюю полость пресс-формы. После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

В кокиль

При литье в кокиль, или в металлические формы, жидкий металл заливают свободно, то есть под действием гравитационных сил. Саму форму изготавливают разборной из двух частей, установленных на плиту. Для получения полостей и отверстий в предусмотренные канавки, в которые укладываются стержни. Для изготовления металлических форм используются стали и чугуны.

Процесс отлива в кокиль

Для удаления газов во время заливки предусматриваются вентиляционные каналы. Чтобы к внутренним поверхностям кокиля не прилипал расплав их облицовывают или красят огнеупорными составами. Толщина покрытия зависит от разливаемого металла и скорости его охлаждения. Перед покрытием полость формы очищается, а затем нагревается до температур 150 °С — 280 °С.

Особенности получения отливок:

- Из-за высокой теплопроводности сплавы в кокиле быстро остывают, поэтому сплавы с малой жидкотекучестью должны иметь максимальную толщину стенок. Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.

- Металлическая форма неподатлива, поэтому в отливке отсутствуют дефекты, вызываемые остаточными деформациями, а также предотвращает усадку. Получаемая точность заготовок: стали и чугуны – 7-11 класс, цветные сплавы – 5-9 класс.

- Отсутствие пригара.

- Достигаемая шероховатость поверхности соответствует Rz = 40-10 мкм.

- Кокиль – газонепроницаемая конструкция. Вентиляционные каналы и огнеупорные покрытия не могут полностью отвести газы. В связи с этим газовые раковины – это частое явление.

- постоянные характеристики для получаемых отливок;

- возможность использования песчаных стержней;

- высокая производительность;

- малое количество производимых операций;

- чистая поверхность готовых изделий;

- механизация работ;

- невысокая квалификация работников.

- значительная стоимость формообразующей оснастки;

- ограниченная стойкость форм;

- быстрое остывание расплава.

В кокиль отливаются практически все металлы, но большинство отливок — это чугуны и литейные стали.

В землю

Литье в землю или в формы из смеси песка и глины — самый старый способ получения заготовок из расплавленного металла. Свыше 80% всего литья приходится на него. Отличается простотой и доступностью используемых материалов.

Из древесины изготавливаются модельный и литниковый комплект. После того как модель готова, замешивается формовочная смесь. В состав самой простой входят песок, кварц и глина.

Технология литья в землю

Формовка производится и вручную и на машинах. Ручное изготовление форм применяется при изготовлении разовых или нескольких отливок и считается непродуктивной. Формовка на машинах используется на автоматизированных литейных линиях. Литейные формы состоят из двух половин и являются одноразовыми. После заливки и охлаждения, формы разрушаются. Больше половины отработавшего материала возвращается на формовочную операцию после очищения и восстановления.

Прецизионное литье

Прецизионное литье, обладающее повышенной точностью, применяется уже не одно десятилетие. С его помощью можно изделиям придать любую форму и при этом не увеличивать затраты на производство.

Прецизионное литье металлов характеризуется тем, что отливки имеют:

- любую форму;

- высокую точность;

- минимальные припуски.

Данный способ литья используется при отливке мелких деталей весом от одного грамма до 10 кг.

Похожие записи:

- Оборудование для литейной лаборатории и контроля литья металла — «ИСКРОЛАЙН»

- Чугунное литье: технология печного литья, производство

- Литейные ковши

- ГОСТы Оборудование для литья

Литейные заводы

ЛИТЕЙНЫЙ ЗАВОД – это основа промышленности России, все литейно- машиностроительные заводы имеют официальные сайты и свои участки литья, где выпускаются отливки из черных и цветных металлов. Каждый литейный механический завод уже организовал литейное производство, и предлагает уже готовую продукцию на официальных сайтах, а так же сбывают ее в машиностроительную отрасль. На сегодняшний день литейные заводы России, имеющие технологии литейного производства исходя из номенклатуры производимых изделий, делятся на следующие категории:

- Литейно — механические заводы;

- Литейно — прокатные заводы;

- Литейно — машиностроительные заводы;

- Кузнечно — литейные заводы;

- Чугунно — литейные заводы;

- Литейные — металлургические заводы.

Литейные производства

Для удобства потенциальных клиентов каждое литейное производство имеет свой официальный сайт. Каждый сайт литейного механического завода размещенный на интернет портале «Росиндуктор» содержит информацию о деятельности предприятия, номенклатуру продукции и контактную информацию. Официальные сайты заводов России, которые имеют литейные производства:

- Балашихинский литейно механический завод

- Баймакский литейный завод

- Балезинский литейно механический завод

- Барнаульский литейный завод

- Бийский литейный завод

- Владимирский литейный завод

- Волгоградский литейно механический завод

- Волжский литейный завод

- Дмитровский литейный завод

- Зауральский литейный завод

- Златоустовский литейный завод

- Ивановский литейный завод

- Купянский литейный завод

- Каменск уральский литейный завод

- Катав ивановский литейный завод

- Каширский литейный завод «Центролит»

- Карагандинский литейный завод

- Костромской литейный завод

- Камышинский литейный завод

- Камский литейный завод

- Коршуновский литейный завод

- Кусинский литейный завод

- Литейно механический завод «Стройэкс»

- Литейный завод «Петрозаводскмаш»

- Люблинский литейный завод

- Литейный завод «Маяк»

- Литейный завод «Росалит»

- Уральский литейный завод

- Литейно прессовый завод «Сегал»

- Мценский литейный завод

- Можгинский литейный завод «Арсенал»

- Московский литейный завод

- Михайловский литейный завод

- Ногинский литейно механический завод

- Новосибирский литейный завод

- Петуховский литейный завод

- Песковский литейный завод

- Полтавский литейный завод

- Ростовский литейный завод

- Рубцовский литейный завод

- Саранский литейный завод

- Сморгонский литейный завод

- Семеновский литейный завод

- Сасовский литейный завод

- Сухоложский литейный завод

- Староуткинский литейный завод

- Таганрогский литейный завод

- Торопецкий литейно механический завод

- Череповецкий литейно механический завод

- Челябинский литейно механический завод

- Эртильский литейно механический завод

- Южный литейный завод

- Ялуторовский литейный завод

- Ярцевский литейный завод

Продукция литейных заводов

Подавляющая часть деталей для современного промышленного оборудования производится методом литья. Литье наилучшим образом походит для изготовления заготовок сложной геометрии, получение которых другими методами практически невозможно или слишком сложно. Габариты литых заготовок могут практически любыми: от нескольких грамм до сотен тонн, длинною от нескольких сантиметром до 20 и более метров, толщиной от полмиллиметра до 50 см.

Литые заготовки имеют припуски, благодаря которым снижаются затраты на механическую обработку отливок и расход металла, что, в свою очередь, уменьшает себестоимость готовой продукции. В качестве исходного материала в литейном производстве чаще всего используется серый литейный чугун — на его долю приходится до 75% всех изготовляемых отливок. До 20 % литья изготавливается из углеродистой и легированной стали. Также в литейной промышленности используется ковкий чугун (3%) и сплавы цветных металлов (2%).

Технология литейного производства

Основы литейного производства на разных заводах одинаковы. Сущность литейного производства заключается в следующем: расплавленный в специальных печах металлосодержащий состав заливается в заранее изготовленную форму, после остывания расплав затвердевает, приняв необходимую конфигурацию. Прочность такой отливки будет зависеть не только от состава сплава, но и от метода охлаждения детали. Процесс литейного производства осуществляется посредством разных методов:

- методом обычного литья,

- литья под давлением,

- литья с утеплением,

- центробежным литьем.

Также технология производства зависит от вида используемых литейных форм:

- разовых (оболочковых или песчаных),

- многоразовых керамических или глиняно-песчаных,

- постоянных металлических (таких, как кокили). Работа литейного производства состоит из нескольких этапов.

Так, например, наиболее распространенное в мире литье в песчаные формы включает в себя следующие этапы:

- подготовку исходных материалов,

- приготовление смесей и изготовления из них литейных форм и стержней,

- плавку и дальнейшую заливку в формы металлического сплава,

- охлаждение и выбивку отливки,

- механическую обработку готовой детали.

Литейное производство черных и цветных металлов

Виды литейного производства определяются объемом партии выпускаемой продукции (единичное и массовое производство) и типом используемого исходного сырья (литье из черных или цветных металлов). Наиболее востребованным является производство литейного чугуна. Чистые металлы в литейном производстве не применяются из-за нерационально высокой стоимости и значительно более низких характеристик в сравнении с металлическими сплавами.

Литейное производство отливки из черных и цветных металлов во многом зависит от качества исполнения формы для заливки. При производстве литейных форм важную роль играет модельная оснастка литейного производства, для изготовления которой используются специальные станки с числовым программным управлением или токарные либо фрезерные станки. Именно от модельной оснастки будет зависеть точность контура отливаемого изделия. Литейное производство использует модели из дерева или металла, цельные или разъемные (для деталей со сложными очертаниями).

Оборудование для литейного производства

Организация литейного производства начинается с технологического оборудования, обеспечивающего высокое качество изготовляемой продукции. Печи литейного производства необходимы для выполнения следующих операций:

- сушка формовочных материалов и готовых форм и стержней,

- нагрев шихты,

- приготовление сплавов и их плавка,

- термическая обработка отливок.

Также важен контроль литейного производства за качеством исходных материалов и полученной продукции. Для этого многие заводы оснащены собственными аттестованными химическими лабораториями. Автоматизация литейного производства делает процесс менее трудоемким и обеспечивает бесперебойную работу предприятия.

Подкатегории

Балашихинский литейно механический завод (0)

ОАО «БАЛАШИХИНСКИЙ ЛИТЕЙНО-МЕХАНИЧЕСКИЙ ЗАВОД»

Одним из приоритетных направлений завода является изготовление авиационных колес, тормозов, агрегатов управления тормозными системами и запасных частей к авиационной технике. Номенклатура изделий для авиации составляет более 150 наименований и охватывает практически все типы отечественных воздушных судов.

Вторым важнейшим направлением деятельности является производство отливок из алюминиевых, магниевых, титановых сплавов.

Еще одно направление деятельности завода — производство фасонных отливок из черных и цветных металлов, изготовление продукции производственно-технического назначения и товаров народного потребления.

Продукция

- Производство отливок из сплавов на основе титана

- Литье из алюминия

- Производство отливок из магниевых сплавов

- Механическое производство

- Нанесение гальванических защитных покрытий

- Газотурбинные установки

- Изготовление и поставка литья для насосов

- Кузнечно-штамповочный комплекс

Балашихинский литейно-механический завод является лидирующим предприятием страны по производству алюминиевого, магниевого и титанового фасонного литья с высокоточной обработкой металлов. Произведенное заводом титановое литье применяется в нефтедобывающей, нефтеперерабатывающей, авиационной и оборонной промышленностях. Предприятие осуществляет проверку продукции при помощи рентгенконтроля, анализа химического состава и механических свойств сплавов, контроля проникающей жидкостью. В производстве литья используются методы литья по выплавляемым моделям, литья в уплотняемые формы, статической и центробежной заливки, литья в корковые формы, горячего изостатического прессования и вакуумной термообработки.

Контактные данные:

Адрес: 143900, Московская область, г. Балашиха, Западная промзона, ш. Энтузиастов, 4

Тел. (факс): +7 (495) 521-78-83, +7 (495) 521-15-21

Баймакский литейно-механический завод (0)

ОАО «БЛМЗ» БАЙМАКСКИЙ ЛИТЕЙНО-МЕХАНИЧЕСКИЙ ЗАВОД

ОАО «Баймакский литейно-механический завод» является одним из крупнейших в России производителей запасных частей и деталей проточной части к грунтовым, песковым, шламовым, центробежным насосам из износостойкого высокохромистого чугуна и стали, а так же футеровок для рудоразмольных мельниц и запасных частей для дробильных комплексов из марганцовистой стали применяемой в горнодобывающей и металлургической промышленности.

Продукция

- Грунтовые насосы ГРАТ, ГРАК, ГРАУ, ГРУТ, ГРУ, ГР, ГРТ

- Насосы типа У (углесосы)

- Землесосы ЗГМ-2М

- Шламовые насосы 6Ш8, 6Ш8-2, 6ФШ-7А, ВШН-150, ВШН-250

- Шламовые насосы типа Вр, аналоги Warman

- Диафрагменные насосы типа 4ДВсх1, 4ДВсх2

- Песковые насосы ПБ, ПБА, ПА, ПАС, ПВП, ПВПА, ПВПС

Баймакский литейно-механический завод специализируется на производстве запасных и быстроизнашивающихся частей из чугуна для песковых, грунтовых и других насосов, броней и футеровок для рудоразмольных мельниц. Предприятие состоит из трех основных цехов: литейного, механообрабатывающего и цеха сборки насосов. Выпускаемые отливки имеют массу от 500 г до 5 тонн. Производственная мощность завода — 2000 тонн литья в год. Кроме того, на предприятии предусмотрены мелкосерийные производства. Среди клиентов завода крупные предприятия России и СНГ.

Контактные данные:

Адрес: 453631, Республика Башкортостан, г. Баймак, ул. Ленина, 62

Тел. (факс): +7 (34751) 3-36-52

Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс — получение из металла готового изделия.

- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Плавильные печи

Плавильная печь — основной технологический агрегат литейного цеха, который предназначен для получения сплава заданного химического состава. Это оборудование различается по способу нагрева, и может работать с использованием различных шихтовых материалов.

Печи бывают следующих типов:

- Индукционные. Принцип действия агрегата основан на индукционном расплавлении металла при прохождении через него вихревых токов. Для создания электромагнитного поля используется индуктор. Печи этого типа отличаются высокой скоростью расплавления шихты, удобством обслуживания, экономичностью и экологичностью. Кроме этого, имеется возможность быстрого перехода от одного сплава к другому.

- Электродуговые. Нагрев металла осуществляется электрической дугой постоянного или переменного тока. Агрегат позволяет вести плавку с окислением для получения конструкционных сталей или предусматривает безокислительный процесс для производства легированных марок.

- Газовые. Источником тепла служит газовоздушная смесь. Эти устройства обеспечивают точный контроль температуры, поэтому находят применение для плавки цветных и ценных металлов.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава — важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы — спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух. Наиболее простой из них — стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов. Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования. Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11. Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне — наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

СПАС-01

СПАС-01 — универсальный оптический эмиссионный спектрометр, который предназначен для решения различных аналитических задач. В состав оборудования входит генератор, способный работать в различных режимах. Прибор способен распознавать спектры в диапазоне 185 – 930 нм, что делает его незаменимым в лаборатории литейного цеха.

ГОСТ 31335-2006 Оборудование технологическое для литейного производства. Оборудование для дробеметной, дробеструйной и дробеметно-дробеструйной обработки. Требования безопасности

Текст ГОСТ 31335-2006 Оборудование технологическое для литейного производства. Оборудование для дробеметной, дробеструйной и дробеметно-дробеструйной обработки. Требования безопасности

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКОЕ ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА. ОБОРУДОВАНИЕ ДЛЯ ДРОБЕМЕТНОЙ, ДРОБЕСТРУЙНОЙ И

Требования безопасности

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0—92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ФГУП «ВНИИНМАШ») и ОАО «Научно-исследовательский институт литейных машин, материалов и технологий» (ОАО «НИИЛ ИТМАШ», Межгосударственным техническим комитетом по стандартизации МТК 252 «Литейное производство»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 30 от 7 декабря 2006 г.)

За принятие проголосовали:

Краткое наименование страны по MK (ИСО 3166) 004—97

по МК (ИСО 3166) 004—97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Казахстан

Федеральное агентство по техническому регулированию

4 Приказом Федерального агентства по техническому регулированию и метрологии от 5 сентября 2007 г. № 234-ст межгосударственный стандарт ГОСТ 31335—2006 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменения — в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения. 1

2 Нормативные ссылки. 1

3 Термины и определения. 2

4 Общие требования безопасности. 3

5 Специальные требования безопасности. 3

5.1 Дробеметный аппарат. 3

5.2 Дробеструйный аппарат. 4

5.4 Транспортная система. 5

5.5 Загрузочные и разгрузочные устройства. 5

5.6 Абразивный материал, устройства сепарации и хранения. 5

5.7 Система управления и контроля. 6

5.8 Санитарно-гигиенические требования. 6

6 Информация, предохранительные и предупредительные устройства. 7

6.1 Требования к информации. 7

6.2 Предупреждения о потенциальных опасностях. 7

6.3 Маркировка. 7

6.4 Руководство по эксплуатации. 7

7 Требования к уходу, содержанию и обслуживанию. 7

7.1 Требования к обслуживающему персоналу. 7

7.2 Требования к техническому обслуживанию. 7

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКОЕ ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА. ОБОРУДОВАНИЕ ДЛЯ ДРОБЕМЕТНОЙ, ДРОБЕСТРУЙНОЙ И ДРОБЕМЕТНО-ДРОБЕСТРУЙНОЙ

ОБРАБОТКИ

Требования безопасности

Technological foundry equipment. Equipment for shot shooting, shot blasting and shot shooting-blasting treatment.

Дата введения — 2008—01—01

1 Область применения

Настоящий стандарт распространяется на проектируемое, поступающее в эксплуатацию и действующее оборудование для дробеметной, дробеструйной и дробеметно-дробеструйной обработки поверхностей отливок, поковок, профилей, л иста и других заготовок и деталей потоком дроби или другим абразивным материалом, установленных стационарно и не вызывающих увлажнения абразивного материала.

Требования настоящего стандарта являются обязательными при сертификации.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 12.0.002—2003* Система стандартов безопасности труда. Термины и определения

ГОСТ 12.1.003—83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004—91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005—88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.010—76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.012—2004** Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.019—79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.030—81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.1.041—83 Система стандартов безопасности труда. Пожаровзрывобезопасность горючих пылей. Общие требования

ГОСТ 12.2.007.0—75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.1—75 Система стандартов безопасности труда. Машины электрические вращающиеся. Требования безопасности

* На территории Российской Федерации действует ГОСТ 12.0.002—80. ** На территории Российской Федерации действует ГОСТ 12.1.012—90.

ГОСТ 12.2.007.9—93 (МЭК 519-1—84) Система стандартов безопасности труда. Безопасность электротермического оборудования. Часть 1. Общие требования

ГОСТ 12.2.007.13—2000 Система стандартов безопасности труда. Лампы электрические. Требования безопасности

ГОСТ 12.2.022—80 Система стандартов безопасности труда. Конвейеры. Общие требования безопасности

ГОСТ 12.2.046.0—2004 Оборудование технологическое для литейного производства. Требования безопасности

ГОСТ 12.2.049—80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 12.2.062—81 Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные

ГОСТ 12.2.072—98 Система стандартов безопасности труда. Роботы промышленные. Роботизированные технологические комплексы. Требования безопасности и методы испытаний

ГОСТ 12.3.027—2004 Работы литейные. Требования безопасности

ГОСТ 17.1.3.13—86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.2.3.02—78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ ЕН 1070—2003 Безопасность оборудования. Термины и определения

ГОСТ 10580—2006 Оборудование технологическое для литейного производства. Общие технические условия

ГОСТ 11046—87 Камеры очистные дробеметные непрерывного действия. Основные параметры и размеры

ГОСТ 18111—93 Оборудование технологическое для литейного производства. Термины и определения

ГОСТ 18521—83 Аппараты дробеметные. Основные параметры и размеры. Технические требования

ГОСТ 31277—2002 (ИСО 3746—95) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

ГОСТ 31169—2003 (ИС011202:1995) Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Ориентировочный метод измерений на месте установки

ГОСТ МЭК 60204-1—2002* Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 12.0.002, ГОСТ 12.2.046.0, ГОСТ ЕН 1070, ГОСТ 18111, а также следующие термины с соответствующими определениями:

3.1 эксплуатация оборудования: Использование оборудования по назначению, техническое обслуживание и ремонт.

3.2 абразивный материал: Металлические или неметаллические частицы, используемые для обработки поверхностей.

3.3 дробеметная обработка: Процесс обработки поверхности потоком абразивного материала (дробью), создаваемым механическим устройством.

3.4 дробеструйная обработка: Процесс обработки поверхности потоком абразивного материала (дробью), создаваемым сжатым воздухом.

* На территории Российской Федерации действует ГОСТ Р МЭК 60204-1—99.

3.5 дробеметно-дробеструйная обработка: Процесс обработки поверхности потоками абразивного материала (дробью), создаваемыми механическим устройством и сжатым воздухом.

3.6 дробеметный аппарат; ДМА: Аппарат, в котором абразивный материал, подаваемый на лопатки вращающегося ротора, разгоняется до рабочей скорости и направляется на обрабатываемую поверхность.

3.7 дробеструйный аппарат; ДСА: Аппарат, в котором абразивный материал разгоняется сжатым воздухом до рабочей скорости и направляется на обрабатываемую поверхность.

3.8 пооперационное (ручное) управление: Управление, при котором команды на выполнение операций цикла подаются оператором.

Примечание — Пооперационное управление не должно допускать никаких переключений или операций, сверхвключаемых оператором.

3.9 полуавтоматическое управление: Управление, при котором часть операций цикла включает оператор, а часть осуществляется в автоматической последовательности.

3.10 автоматическое управление: Управление, при котором все операции цикла осуществляются в автоматической последовательности, а весь цикл инициируется предыдущим циклом.

4 Общие требования безопасности

4.1 Оборудование для дробеметной, дробеструйной и дробеметно-дробеструйной (ОДО) обработки должно соответствовать требованиям ГОСТ 12.2.046.0, ГОСТ 10580, а также требованиям безопасности, установленным в стандартах и технических условиях (ТУ) на оборудование конкретных типов или моделей.

4.2 Общие эргономические требования — поГОСТ 12.2.049.

4.3 Требования к пожарной безопасности — по ГОСТ 12.1.004.

4.4 Требования к взрывобезопасности — поГОСТ 12.1.010, ГОСТ 12.1.041.

4.5 Общие санитарно-гигиенические требования — по ГОСТ 12.3.027 и Санитарным правилам организации технологических процессов и гигиеническим требованиям к производственному оборудованию [1].

4.6 Воздух рабочей зоны (на рабочих местах) — по ГОСТ 12.1.005.

4.7 Отходы, удаляемые от ОДО, должны проходить очистку в соответствии с требованиями ГОСТ 17.1.3.13, ГОСТ 17.2.3.02 и Санитарных норм проектирования промышленных зданий [2].

4.8 Требования к шумовым характеристикам — по ГОСТ 12.1.003, ГОСТ 31277 и ГОСТ 31169.

4.9 Параметры вибрации на рабочих местах — поГОСТ 12.1.012 и Санитарным нормам вибрации на рабочих местах [3].

4.10 Требования безопасности к промышленным роботам — по ГОСТ 12.2.072.

4.11 Грузоподъемные машины, механизмы и приспособления, входящие в ОДО, должны соответствовать требованиям правил устройства и безопасной эксплуатации грузоподъемных кранов [4] и лифтов [5].

4.12 Требования к конвейерам — по ГОСТ 12.2.022.

4.13 Электрооборудование — по ГОСТ 12.1.019, ГОСТ 12.1.030, ГОСТ 12.2.007.0, ГОСТ 12.2.007.1, ГОСТ 12.2.007.9, ГОСТ 12.2.007.13, ГОСТ МЭК 60204-1.

4.14 ОДО должно отвечать требованиям безопасности в течение всего срока эксплуатации при выполнении работающими требований, установленных в ТУ и эксплуатационных документах.

4.15 Конструкцией ОДО должна быть предусмотрена возможность исключения ошибки соединения и подключения при монтаже узлов и элементов, которые могут стать источником опасности.

5 Специальные требования безопасности

5.1 Дробеметный аппарат

5.1.1 ДМА —по ГОСТ 18521.

5.1.2 Конструкцией ДМА должны быть предусмотрены:

— быстросменное и удобное крепление лопаток и обеспечение надежности их крепления;

— крепление крышки ДМА к корпусу крепежными изделиями, отвинчиваемыми и завинчиваемыми только с помощью инструмента;

— блокировка, предотвращающая пуск аппарата при открытой крышке;

— блокировка, исключающая работу ДМА при выключенной вентиляции (выполняется потребителем литейного оборудования);

— надпись: «Не открывать до полной остановки ротора!» на крышке дробеметного аппарата или в его непосредственной близости.

5.2 Дробеструйный аппарат

Конструкцией ДСА должны быть предусмотрены:

— включение ручного струйного сопла только при воздействии на его рукоятку рук рабочего;

— автоматическое прекращение подачи сжатого воздуха и дроби в дробеструйное сопло в случае прекращения воздействия или ослабления усилия на рукоятку;

— блокировка, исключающая работу ДСА при выключенной вентиляции (выполняется потребителем ПО).

5.3 Камера

5.3.1 Конструкция дробеметных камер непрерывного действия — по ГОСТ 11046.

5.3.2 Конструкцией камер должны быть предусмотрены:

— полное укрытие рабочей зоны;

— исключение травмирования персонала, попадания частей тела в зазоры, неплотности, направляющие элементы притвора дверей, ворот и крышек;

— ограждения, шторы и уплотнения, предотвращающие вылет дроби и пыли из рабочего пространства;

— блокировка дверей, ворот, передвижных стенок в соответствии с требованиями ГОСТ 12.2.062, если возможно их открытие или удаление без помощи инструмента;

— освещение камеры, позволяющее определить местоположение двери во время максимального запыления;

— исключение возможности пуска ДМА и ДСА, пока дверь в камеру плотно не закрыта;

— исключение возможности открывания двери снаружи, пока роторы всех ДМА не остановились и не снято давление в ДСА;

— блокировки, предотвращающие вход персонала во внутреннее рабочее пространство во время очистки отливок или разрешающие доступ после создания в рабочем пространстве безопасных условий;

— блокировка, исключающая запуск дробеметного аппарата во время дробеструйной очистки вручную внутри камеры;

— беспрепятственный выход изнутри камеры через любую из дверей;

— автоматически срабатывающая фиксация, обеспечивающая удерживание подъемных дверей и ворот в верхнем положении в случае перерыва подачи энергоснабжения приводному механизму ил и при сбоях в системе управления, позволяющих подать сигнал на закрытие до выполнения предыдущих операций или выполнения условий безопасности;

— невозможность самопроизвольного движения дверей или ворот вниз при включении привода на подъем в случае разрыва трубопровода или троса, перебоя в энергоснабжении или по другой причине;

— открытие ворот и дверей, не имеющих блокировок, только спомощью инструмента или ключей;

— упоры и другие средства фиксации тележки в крайних положениях внутри и вне камеры.

5.3.3 Материалы внутренней обшивки рабочего пространства не должны вызывать появления на них электростатического заряда при воздействии струи абразива, или элементы, накапливающие статическое электричество, должны быть заземлены.

5.3.4 Места входа и выхода отливок из рабочего пространства, где вылет дроби не может быть полностью исключен, должны быть недоступны для посторонних лиц. Работающие, находящиеся у входа и выхода из рабочего пространства, должны использовать индивидуальные средства защиты лица.

5.3.5 В рабочих пространствах, где места входа и выхода отливок или других обрабатываемых изделий закрыты резиновыми шторами, дробеметные аппараты размещают так, чтобы при поломке лопаток ротора осколки не отлетали в сторону резиновых штор. Если такая установка дробеметных аппаратов не возможна, то доступ в опасную зону во время работы дробеметных аппаратов запрещается.

5.3.6 Камеры, предусматривающие возможность ручной дробеструйной очистки внутри рабочего пространства, оснащают:

— смотровым окном для наблюдения за работой внутри камеры. Окно должно выдерживать удары дроби, препятствуя вылетанию ее из внутреннего пространства камеры, а также иметь защиту, позволяющую сохранять прозрачность стекла;

— сигнальными лампочками, извещающими о работе внутри камеры вручную;

— системой управления дробеструйным аппаратом только изнутри камеры. При этом дверь в рабочее пространство не должна препятствовать выходу из него во время работы дробеструйного аппарата.

5.3.7 Камеры, в которых проводят ручную дробеструйную очистку отливок два или более работающих, должны быть снабжены стационарными или передвижными экранами, исключающими попадание абразива на соседнего работающего, или должно быть предусмотрено расстояние между работающими не менее 3 м.

5.3.8 В малогабаритных камерах, где очистку вручную осуществляет оператор, находящийся снаружи камеры, должны быть предусмотрены специальные рукава, надежно изолирующие рабочее пространство и исключающие выход струи наружу при отсутствии оператора.

5.3.9 Освещенность рабочего пространства, в котором проводят ручную очистку отливок дробеструйным методом, или пространства, в котором необходимо вести наблюдение за ходом очистки, должна быть не менее 150 лк.

5.4 Транспортная система

5.4.1 Устройства, несущие обрабатываемые предметы, должны:

— заменяться ранее, чем их грузоподъемность вследствие абразивного износа станет меньше паспортной;

— иметь сопроводительную техническую документацию, содержащую требования по эксплуатации подвесных и строповочных средств.

Применение сварки при монтаже и ремонте таких устройств не допускается. Предпочтительно использование кованых элементов.

5.4.2 Конструкцией тележки должны быть исключены ее самопроизвольное движение и поворот стола во время очистки.

5.4.3 Цепной конвейер очистных камер должен иметь выключатель для останова и пуска конвейера в местах подвешивания и снятия отливок. Конвейеры циклического движения должны быть оснащены блокировкой, обеспечивающей их пуск при наличии разрешающих сигналов на рабочих местах.

5.4.4 Подъемные приспособления для навешивания (снятия), погрузки (разгрузки) обрабатываемых предметов на грузонесущие устройства должны исключать опускание или падение этих предметов под действием собственной массы. Движение вниз должно происходить под действием силы или команды.

5.4.5 Позиции ручного навешивания и снятия обрабатываемых предметов, загрузки и разгрузки должны быть оборудованы, расположены и ограждены так, чтобы опасность травмирования персонала случайно сорвавшимися или упавшими деталями была исключена.

5.5 Загрузочные и разгрузочные устройства

5.5.1 Крышки смотровых и монтажных люков должны быть оснащены блокировкой, выполненной в соответствии с требованиями ГОСТ 12.2.062, если возможно их открытие или удаление без помощи инструмента.

5.5.2 Подвижные элементы системы сбора, транспортирования абразивного материала должны быть снабжены:

— ограждениями, исключающими доступ персонала в опасные места;

— блокировками, обеспечивающими остановку всей системы при снятии или смещении любого из ограждений и остановку всего оборудования. Последующий пуск возможен только с пульта после устранения нарушений блокировок и вызвавших их неисправностей.

5.5.3 Конструкцией конвейеров и элеваторов системы оборота абразива должны быть исключены опускание нагруженной ветви под действием массы материала и сползание (соскальзывание) последнего вниз при внезапной или преднамеренной остановке.

5.6 Абразивный материал, устройства сепарации и хранения

5.6.1 Применяемые в ОДО абразивные материалы не должны содержать нижеперечисленных химических элементов и соединений свыше указанных пределов по массе:

— сурьмы, свинца, кадмия, олова, мышьяка, бериллия, хроматов, кобальта и никеля (в сумме) — 2 %;

— мышьяка, бериллия, хроматов, кобальта, никеля — 0,2 %;

— металлических соединений в пересчете на металл и хроматы (СЮ3) — 2 %;

— свободной окиси кремния (Si02) — 2 %.

5.6.2 В устройствах для хранения абразива, сбора пыли, в вентиляционных трубах, шлангах и камерах должно быть исключено:

— искрение частей машины;

— накопление статического электричества;

— разведение открытого огня;

— скопление пыли в трубопроводах.

Пылеуловители мокрого типа должны быть снабжены взрывозащитными панелями.

Электропроводящие и накапливающие заряд части должны быть заземлены.

5.6.3 Подвижные элементы системы очистки и хранения абразивного материала должны быть снабжены:

— ограждениями, исключающими доступ персонала в опасные места;

— блокировками, обеспечивающими остановку всей системы при снятии или смещении любого из ограждений и остановку всего оборудования. Последующий пуск возможен только с пульта после устранения нарушений блокировок и вызвавших их неисправностей.

5.7 Система управления и контроля

Система управления и контроля ОДО должна обеспечивать:

— возможность экстренной остановки с каждого рабочего места;

— невозможность выполнения пооперационным (ручным) управлением любых операций, переходов, движений механизмов сверхвключаемых оператором, а также нарушение их установленной последовательности, приводящей к опасности для персонала и оборудования;

— невозможность включения каких-либо операций или движений при выполнении группы операций (всего цикла в автоматическом режиме) при полуавтоматическом и автоматическом управлениях;

— возможность выполнения наладочных операций в специальном режиме в обход или при блокировке устройств безопасности. При этом операции должны выполняться только при воздействии оператора на орган управления (кнопку, рычаг и т.д.) и немедленно отключаться при прекращении воздействия, включение других режимов должно быть невозможным;

— автоматическое обесточивание или (и) снятие давления в приводах затворов, управляющих потоком абразива при отключении ОДО с приведением затворов в положение «Закрыто»;

— блокировку приводов дверей, ворот, крышек загрузочных люков, исключающую включение их одновременно с приводами загрузочных или разгрузочных устройств;

— сигнализацию на пульте оператора об открытой двери (воротах) при проведении ремонтных работ, обслуживании или при уборке в рабочем пространстве.

5.8 Санитарно-гигиенические требования

5.8.1 Система вытяжной вентиляции ОДО должна обеспечивать:

— минимум 60-кратный воздухообмен в рабочем пространстве с вакуумом не менее 40 Па и скоростью воздуха в открытых проемах не менее 1 м/с, если другие значения не установлены в стандартах и ТУ на ОДО конкретных типов или моделей;

— автоматическую задержку открытия двери (ворот, люка) после окончания цикла для обеспыливания рабочего пространства.

5.8.2 Количество отсасываемого воздуха в расчете на работу одного сопла дробеструйной установки следует принимать, м 3 /ч, не менее [6]:

Похожие записи:

- ГОСТ 18111-93 Оборудование технологическое для литейного производства. Термины и определения

- Оборудование для изготовления чугунной посуды. Оборудование для производства чугуна

- Печи и литейное оборудование

- Изготовление модельной оснастки

Источник https://stromet.ru/litejnoe-oborudovanie/litejnye-zavody-rossii-oborudovanie-dlya-litejnogo-proizvodstva/

Источник https://xn--d1ahhkdeigdoj.xn--p1ai/zavody-litejnye-proizvodstva

Источник https://parkgarten.ru/litejnoe-oborudovanie/litejnoe-proizvodstvo-oborudovanie-dlya-litejnoj-laboratorii-i-kontrolya-litya-metalla/