Оборудование для литья алюминия: способы литья

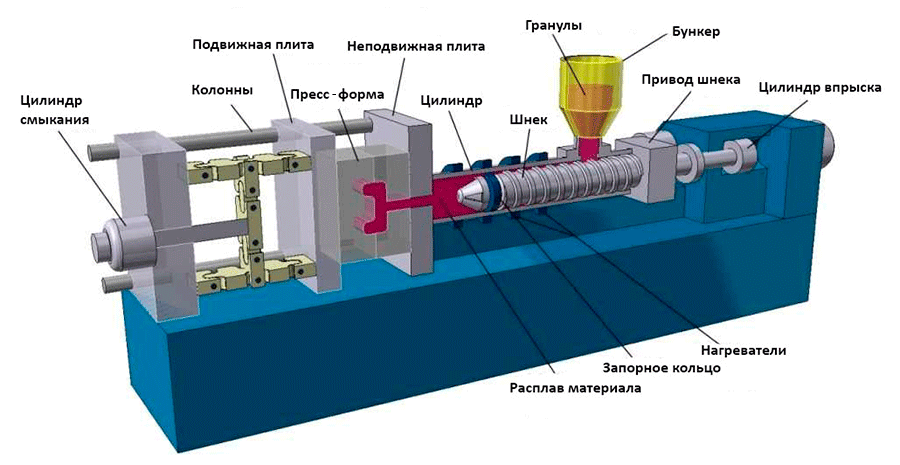

Алюминиевая продукция востребована в различных отраслях промышленности и строительства, в машиностроении, самолетостроении, для бытовых нужд. Специально разработанное оборудование для литья алюминия упрощает процесс производства деталей с качественной гладкой поверхностью, с точными линейными и геометрическими параметрами. Рис.1. Автоматический станок для литья изделий из алюминиевых сплавов.

Особенности алюминия

Алюминий — мягкий и легкий материал, обладающий малой температурой плавления. Технические свойства алюминия позволяют производить литые изделия даже в кустарных условиях и маленьких мастерских. Он используется практически во всех отраслях промышленности, благодаря невысокой стоимости и отличным эксплуатационным характеристикам:

Литье алюминия — особенности процесса

Способы литья

- Литьё под давлением — применяется для выпуска заготовок хорошего качества, с точными геометрическими формами.Отливки изготавливаются в литьевых машинах по отработанной технологии:

- алюминиевое сырье разогревается до жидкого состояния под действием высокой температуры, свыше 600°С;

- раскаленный металл перемещается в модуль прессовки с помощью шнека;

- поршень, движущийся под давлением до 700 МПа, впрыскивает расплав в пресс-форму;

- через некоторое время, после полного остывания, готовая деталь извлекается наружу.Эта технология позволяет создавать изделия различных конструкций с минимально тонкими гладкими стенками.

- Литьё в кокиль. Так называется специальная стальная опалубка, куда заливается алюминиевый расплав. Кокили бывают разъемными и неразъемными.

1) В неразъемную опалубку расплавленный металл заливается сверху. Остывшие готовые изделия просто вытряхивают из емкости.

2) Разъемные формы бывают с вертикальной, горизонтальной или криволинейной плоскостью разъема. Перед заливкой металла кокиль покрывают смазкой и соединяют с помощью запоров и специальных стержней. Через отверстие форму-кокиль заполняют жидким алюминием, где заготовки остывают. Форма-кокиль используется неоднократно.Обе технологии позволяют отливать изделия с большой точностью. Литьё в машине — автоматизированный процесс, не требующий участия ручного труда. Изготовление литья в кокиле — операция длительная и требует больших трудозатрат.

Рис.3. Заливка расплава в кокиль.

Важность использования давления в алюминиевом литье

Подача раскаленного алюминия под определенным высоким давлением позволяет обеспечить впрыскивание металла в самые труднодоступные участки разъемных форм.

Литьё с использованием давления позволяет изготавливать тонкостенные изделия разных конфигураций, весом от нескольких граммов.

Детали могут иметь различные нарезки, бороздки, углубления, отверстия или резьбу.

Литьё алюминиевых сплавов под давлением — какие сплавы лучше

Алюминий в чистом виде — мягкий и податливый материал, не всегда обладающий нужными характеристиками. Чтобы улучшить качества металла, в состав добавляют медь, магний, кремний, цирконий, марганец, титан и другие добавки:

1) АЛ 4 и АЛ 9 — отличаются высокой коррозийной стойкостью, отличной текучестью и пластичностью. Пригодны для создания тонкостенных деталей сложной формы.

2) АЛ 8 и АЛ 27. Коррозионностойкие сплавы, устойчивые к повышенной влажности и агрессивному воздействию окружающей среды. При повышении температуры выше 80°С, металл становится излишне пластичным.

3) АЛ 19. Жаропрочный сплав, включающий в себя титан, придающий алюминию прочность и стойкость к температурным воздействиям и механическим нагрузкам. Изделия их составов этой группы не теряют качеств и линейных параметров даже при повышении температуры до 350°С. Полученный металл легко обрабатываются и хорошо свариваются. Применяется для литья крупногабаритных конструкций в песок или землю. Рис.4. Заготовки из алюминиевых сплавов. При плавлении смеси очищаются специальными присадками, флюсами, обрабатываются инертными газами. Составы подбираются тщательно, в зависимости от требуемых нагрузок и задач, которые будут выполнять отлитые изделия. Каждый отдельный сплав обладает особенными свойствами и требует определенных правил и технологий заливки. Сплавы из алюминия пригодны для создания разных заготовок и корпусных деталей в моторо- и машиностроении, автомобилестроении, при производстве летательных аппаратов и кораблей.

Профессиональное оборудование для литья высокоточных деталей из алюминия

Высокоточное алюминиевое литьё необходимо для выпуска труб, втулок, колесных дисков, ювелирных изделий и многих других разнообразных деталей. Для отливки изделий с повышенными требованиями к точности линейных параметров и геометрии форм применяют центробежное литьё. Данная технология заключается в заполнении вращающихся модулей раскаленным металлом. Так обеспечивается проникновение жидкого расплава в труднодоступные места. Технология центробежного литья повсеместно используется в медицине, ювелирном деле, автомобилестроении. Рис.5. Схема производственного процесса центробежного литья.

Примеры использования алюминиевого литья под давлением

С помощью литья под давлением удобно создавать детали разных форм со стенками толщиной от 0,5 мм. При такой технологии получаются ровные и гладкие поверхности отлитых деталей. Они не нуждаются ни в какой механической доработке.

Процесс литья

Операции по производству отливок из алюминия выполняются в несколько этапов:

1) В особом индукционном модуле алюминий расплавляется при 650°С.

2) Вручную или ковшом манипулятора расплав подается в плунжер литьевой машины.

3) При помощи шнека алюминиевая масса перемещается в формовочное отделение.

4) Гидравлический поршень через сопла впрыскивает расплавленную массу в стальную разъемную форму для медленного остывания. Остывшая заготовка высвобождается — пресс-форма распахивается, изделия извлекаются наружу. Производственный цикл создания отливок в спецмашинах для литья алюминия занимает от десяти секунд, до получаса. Затраты времени зависят от габаритов заготовки.

Необходимое оборудование

Для литья алюминия под давлением существуют автоматические устройства разных модификаций, станки и другое вспомогательное оборудование:

- Литьевые машины обеспечивают длительный производственный процесс в одном агрегате, начиная от загрузки сырья до выдачи готовых деталей.На рынок поставляются различные модели и модификаций оборудования:

- полностью или частично автоматизированные;

- с двумя типами камер прессования: с холодными, с горячими;

- малотоннажные, среднетоннажные, крупнотоннажные.

Рис.6. Литьевая машина для алюминия. - Жароплавкие печи для плавки алюминия пользуются большой популярностью на производствах малой мощности. Они отличаются высокой эффективностью, безопасностью и экономичностью.

- Заливщики алюминиевого расплава. Полностью автоматизированные станки. Комплектуются ковшами объемом от 0,5 до 3,5 кг.

- Автоматические распылители. Применяются для обдува и многоточечной смазки полостей заливочных форм. Позволяет подавать многокомпозиционные смазки в самые труднодоступные места.

- Смазчики плунжера предназначены для качественной смазки наконечника поршня в автоматическом режиме. Обеспечивает длительные срок службы и стабильность работы устройства.

- Одногнездовые или многогнездовые пресс-формы, точно повторяющие контуры будущих изделий.

Рис.7. Образец пресс-формы, которая используется для литья алюминиевых деталей.

Особенности производства форм

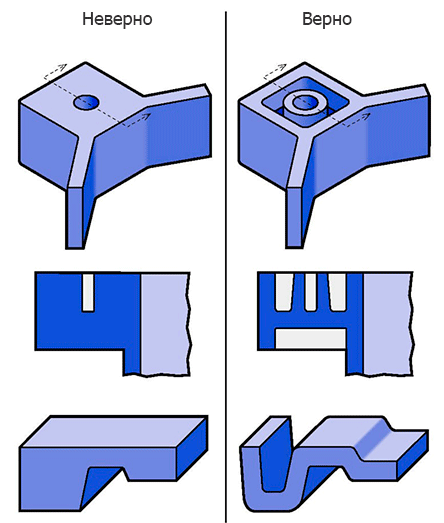

Для получения отливок разнообразных сложных форм применяются смыкающиеся пресс-формы, включающие две или несколько разъемных частей. Они изготавливаются из прочных стальных сплавов и применяются многократно. Имеют механизм запирания и отверстия для заливки или впрыска расплавленного сырья.

Пресс-формы для литья алюминия заводского производства бывают одногнездовыми и многогнездовыми.

Для литья алюминия в кустарных мастерских формы для заливки могут изготавливаться из цементно-песчаных, гипсовых смесей или раствора из жидкого стекла с песком.

Алгоритм работы в домашних условиях

Создание самодельных форм в кустарных условиях происходит в следующем порядке:

- Расплавленный парафин или воск заливается в подручные емкости, соответствующие параметрам будущих деталей.

- Из затвердевших заготовок вырезается макет требуемого изделия. Можно для этих целей использовать пенопласт.

- В деревянную или металлическую коробку устанавливается шаблон детали, выполненный из воска, парафина или пенопласта и закрепляется;

- Изготавливается раствор из гипса, цементно-песчаной смеси или пески и жидкого стекла.

- Сметанообразная пластичная смесь заливается в опалубку, полностью скрывая макет изделия, и оставляется до полного высыхания.

- После высыхания формы воск нагревается и удаляется.

- Алюминиевый лом плавиться в специальных печах или с помощью бензиновых или газовых горелок. Образовавшийся на поверхности расплава слой окисла удаляется.

- Расплавленное сырьё заливается в образовавшиеся полости.

Если в качестве шаблона используется пенопласт, расплавленный металл заливается по пенопласту, который в процессе заливки плавится и вытесняется из модуля.

Механическая обработка

Подготовка алюминиевого лома включает очистку от грязи, масел и пыли, сушку, измельчение до определенных размеров для ускорения процесса плавления.

Материалы для литых форм

Для создания форм лучше применять гипс марки Г-6 или Г-7. Раствор отличаются быстрым схватыванием и минимальной усадкой. При этом прочность на сжатие гипсовых форм составит до 7 кгс/см2.

Объемные крупногабаритные заготовки могут отливаться в земляных ямах.

При изготовлении простых изделий могут использоваться формы из подручных емкостей: жестяных банок, стальных коробок, кастрюль или сковородок.

Рис.8. Гипсовая форма для литья.

Производство

Изготовление алюминиевых изделий в кустарных условиях не обеспечивает должного качества — потребуется механическая доработка.

Машины, вспомогательное оборудование и комплектующие для литьевого производства легко приобрести в компании «ИМСТЕК» в Москве. Мы продаем машины по ценам изготовителей. Позвоните по контактному номеру или заказывайте обратный звонок.

Поможем выбрать наиболее подходящую для ваших целей машину, проведем пуско-наладку и запуск агрегата. Обучим персонал, обеспечим техническое сопровождение на весь период эксплуатации.

Предоставим два года гарантии на все приобретенное у нас оборудование.

Литье под давлением: как это работает

Машина для литья под давлением (иллюстрация компании Rutland Plastics)

При разработке серийного продукта для рынка электроники вам понадобится корпус. И, скорее всего, он будет сделан из пластика. Для макетирования пластиковых деталей и создания прототипа корпуса используется 3D-печать, а для серийного производства — литье под давлением.

Технология литья под давлением — один из важнейших пунктов на пути продукта на рынок электроники. Поэтому независимо от наличия технического образования, вам стоит разобраться в сути этого процесса хотя бы на базовом уровне.

Все знают, что при разработке нового устройства самая затратная задача — это проектирование электроники, но не все понимают, что при постановке на производство большую часть бюджета на себя перетянет пластиковый корпус.

Это связано прежде всего с высокой стоимостью оснастки или так называемых пресс-форм. На практике стоимость форм для отливки корпуса становится одной из главных статей затрат при выводе нового продукта на рынок.

Основы литья под давлением

Литье под давлением — это относительно старая технология, она используется с конца 1800-х годов. В инжекторно-литьевых машинах установлен огромный винт (шнек), который направляет расплавленный пластик в пресс-форму под высоким давлением. Этот метод винтовой передачи был изобретен в 1946 году, и используется до сих пор.

Машины для литья под давлением — это, конечно, не то же самое, что современные высокотехнологичные аппараты для 3D-печати. В них нет ничего инновационного, но использование литья под давлением — это обязательное условие для создания большинства новых «железячных» продуктов.

Литьевая пресс-форма состоит из двух половинок (матрицы и пуансона), которые при смыкании образуют полость в форме нужной детали. В нее под высоким давлением заливают горячий жидкий пластик.

Высокое давление необходимо для того, чтобы пластик в вязкотекучем состоянии заполнил каждый уголок в полости пресс-формы.

Когда пластик остывает, две половинки пресс-формы раздвигаются, и из них извлекают готовую деталь корпуса.

Разработка дизайна и конструкции корпуса для серийного производства — это довольно сложная задача, а стоимость самих пресс-форм исчисляется десятками тысяч долларов. При этом литье под давлением остается одной из самых востребованных технологий, потому что только оно позволяет производить миллионы идентичных деталей по невероятно низкой цене за штуку.

Стоимость пресс-форм

Оснастка стоит дорого. А для производства большинства устройств требуется несколько пресс-форм, поэтому общая стоимость может оказаться весьма значительной. И чем больше деталей требуется произвести с помощью конкретной формы, тем дороже она будет стоить.

Это связано с тем, что «долгоживущая» пресс-форма должна работать в невероятно жестких условиях. Раз за разом она подвергается воздействию высоких температур и давления.

Эти две разрушительные силы работают на износ пресс-формы, пока в какой-то момент не появляются первые дефекты отливки.

Для создания стойких литьевых форм используются твердые металлы. Твердость металла зависит от того, сколько отливок нужно изготовить с использованием данной конкретной формы. Оснастку для изготовления 10 тыс. деталей, можно произвести из более мягкого металла, по сравнению с той, что рассчитана на 1 млн деталей.

Например, для производства малых серий (до 10 тыс. шт.) широко используется алюминий. Для более крупных объемов производства переключаются на более твердый металл, например, сталь.

Однако чем тверже металл, тем сложнее сделать саму пресс-форму, и тем выше ее стоимость. Кроме того, для получения стальной оснастки потребуется намного больше времени. Это связано с тем, что литьевые формы создаются путем фрезерования, т.е. для твердой пресс-формы потребуется еще более твердый фрезерный инструмент.

Если компания или стартап без внешнего финансирования реализует проект с небольшим бюджетом, ей стоит попробовать найти производителя, который согласится амортизировать затраты на изготовление пресс-форм.

Например, если пресс-формы стоят 25.000 долларов, можно предложить заводу-изготовителю рассчитаться по следующей схеме: вы платите по доллару за каждую произведенную единицу из первых 25.000 изделий.

Конечно, такая схема сокращает прибыль на единицу продукции, но все же это весьма разумный метод финансирования, особенно по сравнению с банковским кредитом.

Дизайн для производства (Design for manufcturing, DFM)

Высокая стоимость пресс-форм — это лишь один из недостатков литья под давлением. Второй недостаток — это сложности и ограничения на этапе разработки дизайна и конструкции пластиковых деталей.

Получив идеальный рабочий прототип, изготовленный на 3D-принтере, приходится уделить значительно больше времени и средств, чтобы адаптировать его для литья под давлением.

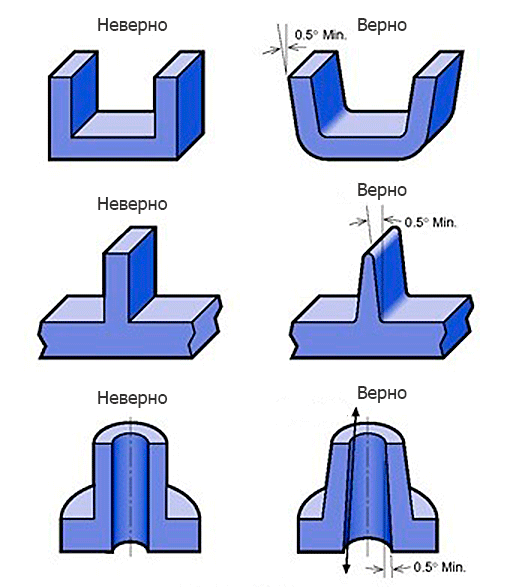

Ограничения серийного производства стоит учитывать уже на первых этапах разработки. Одни требования к форме отливок, такие как литейные уклоны, можно отложить по крайней мере до создания второго прототипа.

Другие требования, такие как равномерная толщина стенок и поднутрения, нужно реализовать с самого начала.

Литьевой уклон

Главная задача в работе с деталями, изготовленными за счет литья под давлением — правильно изъять их из формы. Как только пластик остынет, две половинки формы открываются, и мы получаем новую отлитую пластиковую деталь.

Любой 3D-дизайн для литья под давлением должен включать литьевой или технологический уклон для заполнения пресс-формы и беспрепятственного извлечения готового изделия. Литьевой уклон — это по сути небольшой угол наклона, который добавляется к любым вертикальным поверхностям, совпадающих с направлением извлечения изделия из пресс-формы. В большинстве случаев достаточно 1–2 градусов.

Примеры верной реализации поднутрения. Изображение предоставлено ICO Mold.

Некоторые эксперты считают, что поднутрения нужно реализовать в 3D-модели с самого начала.

И хотя учет поднутрений на раннем этапе разработки важен, он создает ненужные осложнения при создании первых прототипов. Поэтому лучше добавлять их в проект, когда вы будете полностью уверены в своем прототипе. Т.е. в большинстве случаев поднутрения стоит добавлять после первой или второй версии прототипа.

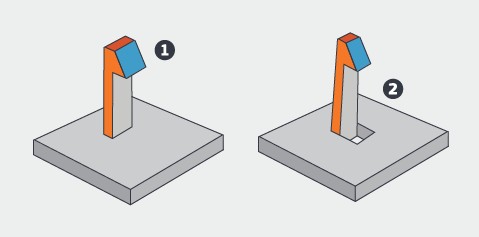

Выталкивающие штифты

Выталкивающие штифты или толкатели используются для удаления пластиковых деталей из пресс-формы. Как следует из названия, это небольшие цилиндрические штифты, которые выталкивают деталь из формы.

У толкателей нет стандартного положения, поэтому придется продумать, где они будут располагаться. В идеале они должны располагаться в самой прочной части отливки, чтобы предотвратить ее деформацию при извлечении из пресс-формы.

Стоит учитывать, что выталкивающие штифты, как правило, оставляют небольшие отметки на изделии. Если вы внимательно посмотрите на большинство пластиковых деталей, то сможете увидеть эти крошечные круглые метки, которые появляются в процессе выталкивания отлитой формы.

Это стоит учитывать при разработке продукта. Постарайтесь сделать так, чтобы толкатели соприкасались с отливкой в местах, которые не критичны для внешнего вида продукта. Можно даже попытаться скрыть метки толкателя под этикеткой или логотипом.

Двойной ход толкания

Некоторые пластиковые детали невозможно извлечь из простой двухкомпонентной формы в один прием, в таких случаях используют наклонные толкатели и механизм двойного выталкивания.

Наклонный толкатель — это составная часть пресс-формы, которая вставляется до начала отливки, а затем извлекается до раскрытия основных частей формы. Наклонный толкатель двигается перпендикулярно к направлению движения двух полуформ.

Стоит приложить все усилия, чтобы не использовать механизм двойного выталкивания, поскольку он значительно увеличивает сложность и стоимость пресс-формы.

Один из основных приемов, который позволяет отказаться от двойного выталкивания — отказ от использования поднутрений. Поднутрение — это выступ или углубление на поверхности отливки, препятствует выталкиванию изделия из пресс-формы за один ход толкания.

Ситуацию с поднутрениями зачастую можно исправить так: добавляем паз (прорезь) под выступом и используем единичное выталкивание вместо двойного.

В конструкции 1 из-за поднутрения потребуется двойной ход толкания. Паз в конструкции 2 позволяет отказаться от двойного выталкивания и снять деталь с пресс-формы за один ход. Изображение предоставлено Proto Labs.

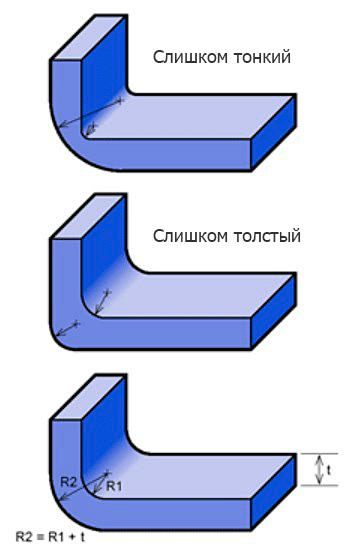

Равномерная толщина стенки

Одна из важных особенностей литья под давлением, которая оказывает огромное влияние на дизайн устройства — это требование к равномерной толщине стенок отливки. Оно связано с тем, что залитый в форму пластик должен остывать с одинаковой скоростью по всей поверхности детали. При неравномерном охлаждении деталь может деформироваться.

Поэтому при разработке корпуса для литья под давлением вместо более толстых секций используются ребра. Корректное проектирование детали с равномерной толщиной стенок определенно требует опыта.

Использование двойного хода толкания и неравномерной толщины стенок отливки — это две самые распространенные ошибки 3D-дизайнеров, которые не знакомы с техническими ограничениями литья под давлением.

Стоит удостовериться в том, что 3D-моделирование вашего устройства выполняет специалист, который знаком с этой технологией.

Примеры конструкций с одинаковой толщиной стенки. Изображение предоставлено ICO Mold.

Радиус / закругление углов

Идеальные углы и края деталей непрактичны для литья под давлением. Расплавленный полимер не сможет равномерно и полностью заполнить всю форму с острыми краями даже в условиях высокого давления. По крайней мере, не стоит на это надеяться при больших объемах производства.

Пример правильной конструкции угла. Изображение предоставлено ICO Mold.

Все края и углы должны быть закруглены или скошены, чтобы полимер заполнил их равномерно и полностью.

Холодные каналы против горячих каналов

Холодноканальная / горячеканальная подача пластика — это варианты литниковой системы, которая направляет расплавленный полимер в полости пресс-формы.

Широкий литниковый канал позволяет полимеру свободно течь при более низких давлениях. Однако широкие каналы требуют больше времени на охлаждение пластика и создают больше отходов производства, оба эти параметра влияют на себестоимость детали.

С другой стороны, узкий литниковый канал сокращает время охлаждения и уменьшает перерасход материала, и, в конечном счете, минимизируют стоимость отливки. Однако у него есть недостаток: для узкого канала требуется более высокое давление, чтобы протолкнуть расплавленный полимер в форму.

Существует решение, которое позволяет использовать узкие каналы при невысоком давлении — горячеканальная литниковая система.

Прямо в пресс-форму вдоль каналов устанавливают нагревательные элементы, которые поддерживают полимер в более жидком состоянии, благодаря им пластик заполняет пресс-форму при более низком давлении.

К сожалению, за все приходится платить, и у горячих каналов тоже есть свои недостатки: дополнительная сложность при изготовлении оснастки, которая всегда выливается в дополнительные затраты.

В большинстве случаев, по крайней мере, изначально, лучше использовать каналы без нагревательных элементов, т.е. холодноканальную литниковую систему. Всегда стоит начинать с самого простого и недорогого решения.

Линия разъема формы

Если вы внимательно рассмотрите любую пластиковую деталь, то увидите так называемую линию разъема. Она будет расположена в месте соединения двух частей пресс-формы.

Это место сопряжения двух полуформ никогда не бывает идеальным, по контуру всегда вытекает немного полимера. По мере старения и износа пресс-формы эта утечка становится все более заметной.

Очень важно выбрать оптимальное место для линии разъема. В идеале она должна размещаться на невидимой части устройства.

Одноместная и многоместная пресс-формы

На определенном этапе производства появляется возможность сокращения времени отливки за счет многоместных пресс-форм (их еще называют многогнездными). Они используются для увеличения скорости производства и снижения себестоимости заготовок.

Многоместные пресс-формы, как понятно из названия, позволяют создавать несколько копий одной детали за счет одной заливки полимера. Только не стоит использовать эти формы на старте, пока процесс не отлажен и еще не созданы идеальные отливки из одноместных форм. Целесообразно выпустить как минимум несколько тысяч единиц изделий до перехода на многоместные формы.

Как правило, предприниматели с ограниченным бюджетом по-максимуму используют свои одноместные формы, если только сам производитель не финансирует изготовление их пресс-форм.

Семейные пресс-формы

В большинстве случаев для каждой отдельной пластиковой детали в составе устройства используется отдельная форма. Для корпуса понадобится как минимум две части: верхняя и нижняя.

Но для большинства продуктов потребуется больше двух деталей из пластика. Пресс-формы очень дороги, а покупка нескольких пресс-форм сразу — это серьезное финансовое препятствие, поэтому нужно стремиться к минимальному количеству пластиковых деталей.

Альтернативный вариант минимизации необходимых пресс-форм — использование специального типа многоместных пресс-форм, так называемых семейных. Семейная пресс-форма позволяет объединить несколько различных деталей в одной отливке.

В то время как типичная многоместная (многознездовая) форма создает несколько копий одной и той же детали, семейная форма создает разные детали.

Звучит хорошо, правда? К сожалению, не всё так просто, за всё приходится платить. Основная проблема с семейными формами заключается в том, что каждая деталь в них должна быть примерно одинакового размера.

В противном случае одна из полостей пресс-формы заполнится расплавленным полимером раньше других. Семейные формы должны проектироваться таким образом, чтобы все полости заполнялись полимером с примерно одинаковой скоростью. Это явно ограничивает возможности их применения. Маловероятно, что все детали корпуса будут сходного размера.

Выбор материалов

Сегодня в нашем распоряжении оказалось невероятное разнообразие полимеров в различными характеристиками. Два самых распространенных полимера в производстве электроники — поликарбонат (ПК / PC) и АБС-пластик (ABS /акрилонитрилбутадиенстирол).

Поликарбонат обладает гораздо более высокой устойчивостью к ударам и на вид кажется более качественным по сравнению с АБС. Однако ПК, конечно, дороже АБС.

Поликарбонат — самый популярный пластик в изделиях более высокого класса, его любят за прочность и эстетичный внешний вид.

Если качество поверхности имеет решающее значение для нового продукта, то лучше остановить свой выбор на ПК. Если же продукт рассчитан на низкую ценовую категорию, то лучше выбрать АБС.

Где работать с пресс-формами?

Где лучше производить пластиковые детали для своего устройства: на родине или в Китае? В большинстве случаев лучше начать работу с местным производителем в своей стране (если только вы не живете в стране, где промышленность развита очень слабо).

Затем, когда объемы превысят 10 тыс. штук, для снижения затрат можно переходить к китайскому производителю.

Китай — это просто идеальный выбор для крупносерийного производства. Только не стоит там затевать первичную разработку и отладку процесса. С местными производителями любые вопросы можно будет решить гораздо проще и быстрее.

Первый запуск и первые ошибки делать на местном уровне, а затем перемещать производство в Китай.

Примечание переводчика: важно учитывать, что перевозка пресс-формы из одной страны в другую (а тем более в Китай из Европы) — это сложная и дорогая затея. Поэтому мы выбираем для своих клиентов местных производителей прототипов, а серию — если она в сумме будет крупная — сразу размещаем в Китае с расчетом на амортизацию формы за несколько итераций производства. Ведь если запустить серийное производство у местных производителей, то и пресс-форма будет местная, а ее перевозка в Китай или создание второй формы в Китае себя не оправдает.

Заключение

Эта статья рассчитана на первое знакомство с особенностями литья под давлением. Но даже эти базовые знания помогут вам осознанно выбрать 3D-дизайнера для своего нового продукта.

Для неспециалиста не так уж важно понимать все нюансы этой технологии, достаточно получить общее представление о возможностях и сложностях серийного производства корпуса для электроники.

Теперь вы сможете задавать правильные вопросы при встрече со специалистами, которые займутся разработкой и производством корпуса вашего нового продукта.

- промышленный дизайн

- разработка корпуса

- литье под давлением

- пресс-формы

- оснастка

- promwad

- производство корпуса

- производство электроники

- прототипирование корпуса

- design for manufacturing

- серийное производство

- производство в Китае

- CAD/CAM

- Прототипирование

- Производство и разработка электроники

- Дизайн

- Электроника для начинающих

Литье по выплавляемым моделям: взгляд изнутри

Для производства сложных деталей путем литья под давлением выполняется запрессовка материала в специальную пресс-форму. Она точно повторяет конфигурацию элемента будущего изделия и выполнена из материала, который отличается составом, зависящим от параметров будущих изделий. Для мелких используется эластичный легкий состав (воск, парафин или стеарин), а для крупных – более твердый и прочный (пластмасс, полистирол). Материалы не образуют дефектов – изменений формы вылитого изделия в процессе охлаждения при воздействии давления. Габариты отливки рассчитываются с припусками на усадку состава.

Готовые единичные формы собираются в блоки и поступают на заливку. На данном этапе подготовленная форма и все элементы литниковой системы (полости детали) покрываются жидкой смесью со связующим наполнителем. Далее выполняется обсыпка формы в несколько слоев. Каждый пласт отличается фракцией зерна и требует тщательной просушки. В результате формируется плотная оболочковая форма созданного блока. После вытопки ее прокаливают при высокой температуре (около 1000° С) для ликвидации посторонних газообразующих веществ.

Далее, в полученную форму заливается разогретый металл. Содержимое охлаждают и отправляют на выбивку, которая выполняется при помощи молотов. Отливки, полученные этим способом, имеют высокую точность.

Технология практически не имеет недостатков, а ее преимуществом называют возможность производства элементов из сплавов, не поддающихся механической обработке, а также изготовления соединенных отливок с точными размерами, которые необходимы для получения узлов оборудования и не требуют их дополнительной сборки из мелких деталей. Литьё по моделям применяется в опытном, серийном и массовом производстве. Помимо высокой прочности, данные отливки, имеют хорошую чистоту поверхности. Данный способ используют для производства важных узловых деталей.

Читайте также: Как согнуть оргстекло в домашних условиях

- модель изготавливается из легкоплавкого материала;

- детали собираются в блоки;

- окружаются керамической оболочкой, затвердевающей и образующей форму;

- при дальнейшем нагревании формы, модель отливки плавится и изымается;

- в появившиеся полости (литниковую систему) заливается металл, который в точности повторяет исходную форму всех элементов будущей детали.

Как осуществляется процесс

При серийном производстве мелких или крупных деталей разрабатывается эскиз и чертеж изделия, выполняется макет и пресс-форма, подбирается материал из металла, гипса, огнеупорной глины. Производственный процесс выполняется в следующей последовательности:

- сборка разъемной литейной формы;

- разогретая воскообразная масса легкоплавкого вещества (парафин, стеарин, воск) заливается в отверстие формы под давлением 2,5−3 атм;

- после охлаждения заготовки соединяются в блоки методом пайки с литниковой системой.

Принцип литья по выплавляемым моделям заключается в изготовлении материала на основе неразъемной формы, обеспечивающей высокую точность готового продукта. Выбранный способ литья помогает получить детали с толщиной стенок 0,5 мм из стали тугоплавкого сплава, не поддающегося механической обработке.

Готовый продукт подвергается облицовке суспензией, в состав которой входит кварц пылевой фракции и жидкое стекло или этилсиликат.

Облицовочная жидкость, для приготовления которой используется этилсиликат , содержащий в составе 32 или 40% SiO 2, наносится в несколько слоев. В процессе гидролиза суспензии принимает участие этиловый спирт. Каждый последующий слой облицовки обсыпается мелким промытым песком из кварца или порошком измельченного маршалита, высушивается, после чего цикл повторяется от 5 до 11 раз. Модельный состав вытапливается паром, горячей водой или прогревом.

Формирование формы занимает от 2 часов до 2 суток, в конечном результате получается твердая оболочка толщиной до 3 мм, после чего пресс-форма переходит на участок выплавки модели из формы методом разогревания в термическом шкафу при температуре +1200 С…+1500 С или в горячей воде 900 С. После удаления наполнителя форма помещается в опоку и засыпается сухим порошком из кварца, циркона, электрокорунда или магнезита.

На следующем производственном этапе подготовленная форма переносится в термическую печь для выжига остатков легкоплавкой массы и последующей закалки при температуре ~ 9000 С в течение 4 часов. После завершения прогрева форма заполняется расплавленным металлом, оставляется до охлаждения, отливок удаляется из литниковой системы, подвергается термической обработке и финишной очистке. Хранят модели в термостате или в холодной проточной воде.

Особенностью огнеупорной суспензии является изменение физического состояния облицовочного раствора при изменении рецептуры. Если в подготовленную чистую суспензию ввести водный раствор щелочи, то запускается процесс затвердения, благодаря которому появляется возможность получения основы для изготовления разъемной керамической формы.

Область применения технологии

Область применения данного метода – изготовление отливок массой от нескольких граммов до десятков килограммов. Это корпуса и элементы приборов, режущий и медицинский инструмент, детали для авто, фото и видеотехники, швейного и текстильного оборудования, для выполнения некоторых элементов художественного литья, а также в ювелирной отрасли.

Выплавляемые модели изготавливают в пресс-формах из парафиновых, восковых, стеариновых составов, включающих жирные кислоты. Данные составы характеризуются высокой эластичностью, полностью заполняют все полости и дают четкий отпечаток.

Использование технологии литья открывает перед инженерами огромный потенциал, дающий возможность проектировать сложные тонкостенные конструкции, соединять единичные детали в компактные цельнолитые узлы. При этом значительно уменьшается масса и размеры изделий, создаются нестандартные элементы, необходимые в процессе ускоренного развития технического прогресса, усложняются конструкции, видоизменяются, усовершенствуются и корректируются многие комплектующие и узлы. Со временем модифицировался и состав отливок. В некоторых случаях требовалось создание жаропрочных сплавов, которые удалось получить, в результате использования никеля.

Что такое литье по выплавляемым моделям

Литье по выплавляемым моделям — это способ получения фасонных отливок из металлических сплавов в неразъемной, горячей и негазотворной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, выплавлением или растворением При этом способе литья в пресс-формы (обычно металлические) запрессовывают легкоплавкий модельный состав (парафин, стеарин, церезин, буроугольный воск, торфяной битум, канифоль, полистирол, полиэтилен, этил-целлюлозу, жирные кислоты, озокерит и др.), который после затвердевания образует модели деталей и литниковой системы.

На рис. 1 приведен один из типовых процессов изготовления отливок (рис. 1, а) . Пресс-форму изготовляют металлической или пластмассовой, разъемной, состоящей из двух частей (рис. 1, б) . В пресс-форме выполняют каналы для литниковой системы. Расплавленный легкоплавкий сплав заливают под небольшим давлением в пресс-форму (рис. 1, в). При этом получают легкоплавкую модель точных размеров. После затвердевания модель (рис. 1, г) вынимают из пресс-формы, собирают в блоки с общей литниковой системой (рис. 1, д) и погружают в огнеупорную суспензию, состоящую из пылевидного кварца, циркона, корунда (70 %) и связующего (обладает большой клейкостью) — коллоидного раствора диоксида кремния (30 %). Затем блок моделей посыпают сухим песком и сушат на воздухе Повторяя эти операции несколько раз, получают форму толщиной 5 . . . 8 мм (рис. 1, е) .

Модели выплавляются из формы с помощью горячего воздуха (120. . .150 °С), пара или горячей воды. Для крупных отливок облицованную и просушенную форму с литниковой системой помещают в металлический жакет и засыпают песком или металлической дробью (рис. 1, ж), хотя можно заливать металл в формы и без опорного наполнителя.

Рис. 1. Последовательность изготовления отливок литьем по выплавляемым моделям: а — будущая отливка; б — пресс-форма; в — пресс-форма, заполненная легкоплавким сплавом; г — легкоплавкая модель; д — легкоплавкие модели с литниковой системой; е — легкоплавкие модели, покрытые слоем огнеупорного материала; ж — заформованные модели; з — модели, залитые металлом

Читайте также: Художественное литье из алюминия

Готовую форму прокаливают до температуры 850. . .900 °С, при этом остатки легкоплавкого состава выгорают. Форма превращается в прочную керамическую оболочку. Форму заливают расплавленным сплавом (рис. 1, з) . При необходимости сплав подают в форму под действием центробежных сил.

После затвердевания металла блоки отливок выбивают из опок, отбивают керамическую корку, а из отверстий и внутренних каналов корку выщелачивают при температуре 120. . .140 °С в растворе едкого калия. Потом отливки промывают в горячей воде и после контроля отрезают литники и зачищают их остатки.

Рис. 2. Образцы сложных деталей, полученных литьем по выплавляемым моделям

Способ обеспечивает получение сложных по форме отливок массой от 2 г до 300 кг (рис. 2) со стенками толщиной от 0,3 мм из стали и жаропрочных сплавов, которые трудно обрабатывать механическим способом, с шероховатостью поверхности Ra = 6,3 . . .1,6 мкм и точностью размеров до 11-го квалитета. Размеры отливок максимально приближены к размерам готовой детали, вследствие чего за счет сокращения механической обработки снижается стоимость готового изделия.

Методом литья по выплавляемым моделям изготавливают, наряду с заготовками и деталями машиностроения, также художественные отливки, ювелирные изделия, зубные протезы и другие изделия. Этот метод можно использовать в условиях единичного (рис. 3), серийного и массового производства. Литье по выплавляемым моделям является усовершенствованным способом, применявшимся в древние времена для литья художественных и ювелирных изделий по восковым моделям.

Виды оборудования для литья по выплавляемым моделям. Оборудование выбирается в зависимости от типа производства. Последовательное выполнение работ по автоматизации операций позволило создать комплекс машин для приготовления модельной пасты и изготовления моделей без применения ручного труда.

Рис. 3. Схема изготовления моделей с помощью ручного шприца в единичном производстве: а — заполнение шприца всасыванием модельного состава; б — заполнение шприца накладыванием модельного состава; в — запрессовка модельного состава в пресс-форму.

В этом комплексе автоматизированы операции расплавления, фильтрации и отстоя жидкого модельного состава; выравнивания температуры и подачи состава к мазеприготовительному агрегату; охлаждения модельного состава, насыщения его воздухом и превращения в пасту; подачи модельной пасты под давлением к шприцу автомата для изготовления моделей; поддержания постоянной температуры модельной пасты, подаваемой к шприцу; запрессовки модельного состава в пресс-форму; охлаждения моделей в пресс- форме; очистки и смазывания пресс-форм; удаления питателя; транспортирования пресс-форм и удаления моделей; поддержания постоянной температуры модельного состава во всех емкостях, трубопроводах и механизмах; контроля расхода охлаждающей мешалку воды, давления пара и сжатого воздуха.

Рассмотрим некоторое оборудование по этапам технологического процесса.

Выбор литейного сплава

Современный процесс изготовления отливок по моделям включает серьезный подход к выбору литейного сплава. Их изготавливают из различных литейных сплавов: углеродистых и легированных, стойких к коррозии, жаростойких и жаропрочных сталей, цветных сплавов и составов на основе чугуна.

При производстве литейной продукции учитываются условия, в которым она будет функционировать. От этого и зависит материал отливок. Так для производства высокогерметичных корпусов подбирается металл, несклонный к образованию усадочной рыхлости и пористости. Для комплектующих, требующих высокой жаропрочности – никелевые составы.

При выборе литейного сплава необходимо иметь полное представление и точные требования к материалу отливок. Четко сгруппировать условия работы и назначение будущих деталей. Это даст возможность наиболее правильно подобрать необходимый сплав, с учетом его специфических характеристик.

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

Читайте также: Модуль упругости (модуль Юнга)

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Оборудование для литья

При выполнении работ, связанных с литьем по выплавляемым моделям, нужны знания и специальное оборудование. Это оригинальные и компактные системы, необходимые для качественного заполнения литейной формы с оптимальной скоростью и получения металла необходимой плотности. Их работа исключит образование пустот и неметаллических включений, что значительно повысит качество и эксплуатационные характеристики будущих изделий.

Каждая литая деталь – это оригинальная конструкция, требующая наличия самостоятельной литниково-питающей системы (ЛПС) для отдельной отливки. Вместе с этим они имеют много общего – размеры стенок, узлов, соединений. Это дает возможность для использования типичных конструкций ЛПС и формирования стандартных методов расчета.

В процессе производства используются автоматы для приготовления модельного состава и изготовления элементов. Это агрегаты для приготовления смесей, линии для охлаждения пресс-форм, установки для приготовления покрытия, бойлерклавы для удаления составов, оборудование для обжига керамических форм, гидравлические молоты и т.д.

Изготовление моделей

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок; 5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока; 13 – ковш с расплавленным металлом

Организация литейного производства

Не у всех есть возможность иметь целый арсенал приспособлений для самостоятельного выполнения литья. Поэтому не стоит своими руками, в домашних условиях, без применения спецтехники осуществлять сложные литейные работы. Доверьте их профессионалам, имеющим для этого все необходимые навыки, оборудование и экспертные познания.

Если вы запланировали открытие собственного литейного производства, но ощущаете недостаток знаний, его организацию лучше поручить прогрессивной инжиниринговой , специализирующейся на различных технологиях литейной отрасли. Это специалисты с большим опытом в данной сфере, оказывающие все виды инжиниринговых услуг – от этапов проектирования, ввода в эксплуатацию литейного производства и до его выхода на высокие проектные мощности.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

- Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

- Литьё должно иметь необходимую температуру, для каждого материала она разная.

- Время заливки расплавленного состава будет зависеть от сложности будущей конструкции. Важно это делать постепенно, однако не затягивать процесс слишком долго.

- Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

- Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

- При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

- Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания. Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

Традиционный процесс производства керамических оболочек

При традиционном способе производства керамических оболочек для литья по выплавляемым моделям испарение спирта из резервуаров с суспензией и сохнущих оболочек вынуждает устанавливать то или иное оборудование для улавливания и снижения выбросов. Необходимо соблюдать меры предосторожности при транспортировке и хранении суспензий на спиртовой основе, внедрить систему постоянного плотного контроля температуры и влажности в сушильных отделениях, а суспензия склонна превращаться в гель. В случае превращения суспензии в гель она становится бесполезной и подлежит утилизации наравне с другими отходами производства. Традиционные методы производства оболочек на водной основе лишены этих экологических и транспортных недостатков, но отличаются длительными периодами сушки. Однако разработка и внедрение латексных суспензий на водной основе сократили периоды сушки, приблизив их по этому параметру к оболочкам на спиртовой основе. Несмотря на преимущества нового подхода, переход к методам на водной основе до сих пор воспринимается как крупный коммерческий риск, и в настоящее время на него решилась лишь одна треть восточноевропейских / российских и украинских литейных компаний.

Плюсы и минусы процесса

Литьё по выплавляемым моделям имеет свои преимущества:

- отсутствие разъема в форме приводит к повышению точности литья;

- простота действий и дешевизна рабочего процесса;

- возможность сделать огромное разнообразие форм для отливки;

- широкий диапазон размеров и массы отливок;

- дает возможность получить сложные конструкции из любых сплавов;

- высокая точность изделия и чистота поверхностного слоя может исключить необходимость последующей механической обработки;

- оболочка легко разрушается;

- отливки хорошо очищаются от ее остатков.

Присутствуют и недостатки:

- требует осторожности в ходе проведения технологического процесса литья;

- длительность рабочего процесса подготовки формы;

- данное производство является рентабельным только при его массовом применении;

- необходимость проветривания в помещении;

- следует строго придерживаться технике безопасности;

- работа с расплавленным металлом требует особого внимания.

Как видим, литьё по выплавляемым моделям обладает достаточным количеством преимуществ, по этой причине оно широко применяется в различных отраслях машиностроения.

Цеха для литья по выплавляемым моделям находятся во многих самодостаточных заводах. Это позволяет делать качественные детали с большой точностью в короткие сроки, экономя денежные средства.

Источник https://imstech.ru/articles/oborudovanie-dlja-litja-aljuminija/

Источник https://habr.com/ru/articles/424355/

Источник https://msmetall.ru/metally/oborudovanie-dlya-litya-po-vyplavlyaemym-modelyam.html