Оборудование для литейного производства

Для того чтобы наладить успешное литейное производство сегодня, необходимо современное литейное оборудование, которое обеспечит высокую технологичность, продуктивность и экономичность всех производственных процессов.

В литейных цехах разных отраслей промышленности используется оборудование общего применения и специализированное технологическое оборудование, необходимое исключительно для литейного производства.

Непосредственно литейным оборудованием являются:

- Плавильные печи.

- Литейные машины.

- Заливочные устройства, механизмы, манипуляторы, средства транспортирования и системы управления, датчики предназначенные для изготовления отливок

- Литейные автоматы, установки, комплексы.

- Ковши литейные.

К общему оборудованию относятся

- Аспирационные системы,

- Смесители,

- Тиристоры,

- Трансформаторы,

- Конденсаторы,

- Различные типы конвейеров,

- Монорельсовый транспорт,

- Крановое хозяйство,

- Подъемники,

- Системы бункеров,

- Питатели,

- Магнитные сепараторы,

- Вентиляционные,

- Калориферные установки.

Современное литейное оборудование значительно отличается от оборудования прошлого. В основном это установки с программным обеспечением, механизированные, автоматизированные системы, использующие высокие и высокоточные технологии в производстве.

Плавильные печи

Основным литейным оборудованием является плавильная печь. Она производится из высокопрочной стали, с использованием теплоизоляторов и огнеупорных материалов повышенной стойкости.

По способу литья печи делятся на индукционные, элекродуговые, газовые и муфельные. Рассмотрим устройство и принцип работы каждой из них отдельно.

Индукционная плавильная печь

См. на рис. 1 а. Построена на принципе экономичного индукционного нагрева — расплавления металла в результате прохождения через него вихревого электрического тока. Электромагнитное поле создается посредством индуктора.

Печь состоит из плавильного тигеля, сделанного из огнеупорного графита, куда помещается металлическая шихта. Тигель, как правило, имеет цилиндрическую форму. Он находится внутри индуктора, который подключен к источнику переменного тока.

Благодаря явлению электромагнитной индукции за счет теплового воздействия электромагнитного поля, шихта нагревается и расплавляется.

Одним из преимуществ индукционных печей является высокая гомогенность (однородность) сплава, которая достигается благодаря электродинамической циркуляции, перемешивания во время индукционного плавления. Это один из самых быстрых способов плавки.

Имеют преимущества в быстроте процесса, малой загрязненности воздуха, экономичности. Тигли графитовые (для бронзы, латуни, меди золота, серебра), чугунные и стальные (для алюминия) или керамические (для чугуна, стали)

В зависимости от объема расплавляемого материала и размера тигля, индукционные плавильные печи делятся на:

- Индукционные печи от 5 до 200 кг для золотодобывающей, инструментальной и ювелирной промышленности, стоматологии, художественной и экспериментальной плавки. Самые мобильные печи для плавки золота, серебра, платины, цветных и черных металлов. ИПП-15,25,35,45,70,90,110,160 (в цифрах указана мощность печи) имеют массу от 34 до 130 кг и способны перерабатывать от 5 до 200 кг металла.

- Индукционный печи от 100 до 1000 кг для плавки цветных металлов. Максимальная температура 1400 °C . Свойства аналогичные, увеличивается размер печи и объем тигля.

- Индукционные плавильные печи от 100 до 20 000 кг. Используются для плавки стали, чугуна, иногда цветных металлов токами средней частоты. Это печи производственного назначения, которые используются на металлургических промышленных предприятиях. Например, в производстве стального проката. Их производительность до 150 тысяч тонн сортового проката в год.

Индукционные печи позволяют быстро переходить от одного вида сплава к другому, делать перерывы между процессами, удобны в обслуживании и эргономичны, имеют большие возможности для автоматизации процессов.

В печи может быть создана любая атмосфера (нейтральная, окислительная, восстановительная) и любое давление. Возможность управлять плавкой, регулировать мощность и нагрев тигля позволяет использовать разные режимы работы для разных сплавов.

Высокое значение удельной мощности на средних частотах позволяет достичь высокой производительности печи.

Электрическая дуговая плавильная печь

См. на рис. 1 б. Металл нагревается электродугой переменного или постоянного тока, которая возникает между тремя цилиндрическими графитовыми электродами и металлическим шихтом.

Такие печи вмещают от 0,5 до 400 тонн металла. Внутри цилиндрической печи используется футировка основным или кислым кирпичом. Во время плавки технологически осуществляется покачивание и перемешивание металла.

В дуговой печи используется

- Плавка шихты из легированных отходов без окисления, в этом случае удаляется сера, проводится диффузное раскисление с помощью ферросилиция, молотого кокса, алюминия. И получают легированные стали.

- Плавка на углеродистой шихте с окислением. В качестве шихты – старый чугун, стальной лом, электродный лом, кокс, известь. Во время плавления происходит окисление под воздействием воздуха. Затем месь раскисляют осаждением и диффузным методом, алюминием и силикокальцием. Таким образом выплавляют конструкционные стали.

Электрическая дуговая печь используется для производства жаростойкой, инструментальной и конструкционной высококачественной углеродистой и легированной стали .

Газовые плавильные печи

См. на рис. 1 в. Тепло образуется от горения газово-воздушной смеси, с помощью которого нагревается жаростойкий тигель, в таких печах плавят алюминий, медь, олово, драгоценные металлы, свинец. Газовая печь позволяет достичь максимально точного температурного контроля, что важно для выплавки цветных и ценных металлов.

Муфельная печь

См. на рис. 1 г. В муфельной печи используется защитный материал муфель, который выдерживает температуру не больше 950 °C. Это ограничивает сферу применения.

Современные машины для литья

В соответствии со способом прессования в камере машины для литья делят на два вида:

- Литейные машины с горячим прессованием. Под слабым давлением поршня или сжатого воздуха камера погружается в горячий расплав, который вытесняется в пресс-форму. Так отливаются сплавы с цинком.

- Литейные машины с холодным прессованием.Тут используется высокое давление. Используются преимущественно для медных, магниевых и алюминиевых сплавов.

Использование современных способов автоматизации процесса литья, позволяет создать машины высокой точности и качества сплавов. Рассмотрим это на примере нескольких современных машин для литья алюминия.

Наклоняющиеся литейные машины – новейшее технологическое решение с точным заполнением формы и полным контролем над дозированием и поведением расплава с помощью электрического сервопривода. Стержни вставляются автоматически или вручную.

После закрытия заливается расплав. Сервопривод контролирует движение, наклон, процесс литья качанием, предупреждает перекос при открытии формы.

Машина обеспечивает идеальный доступ к форме, эргономичность и для заполнения формы, и во время очистки (гидравлический способ выталкивания компонента).

Машины для литья головок цилиндров

Литейная форма закрывается актюаторным элементом стационарного характера после того, как туда вставлены стержни. Алюминий заливают в форму, после усадки форма открывается, деталь извлекается.

Литейная машина вновь готова к заливке. Все происходит быстро, очень удобно, точно. Кабели и настройки надежно защищены, ремонт очень простой, доступ к форме идеальный.

Конструкция прочная, максимально функциональная для проведе

ния четких последовательных операций.

Литейные машины для 3х форм

В литейных машинах используется метод гравитационного литья с единовременным участием 3 форм. Значительно повышается продуктивность и эргономичность процесса, зона обслуживания минимальна, все происходит на одной машине: и установка стержней, и заливка, и извлечение отливок

Для отлива алюминия используются роторно-линейные машины, работающие под низким давлением и стабилизированным заполнением за счет регулируемого наклона формы, а также машины с противодавлением, использующиеся для создания высококачественных отливок из алюминия, где под давлением находится печь и пресс-форма внутри, создается перепад давлений, значительно повышающий качество продукции. Это еще более автоматизированный и оптимизированный, по сравнению с гравитационным, способ литья, который используется для отливок с прочными равномерно утолщенными стенками.

Литейные автоматы, установки, комплексы

В литейном производстве сегодня могут активно использоваться новейшие элементы автоматизации, которые представлены такими устройствами:

- Поворотными столами

- Литейными роботами

- Роботами манипуляторами

Современное литейное производство использует сегодня автоматизированные литейные комплексы

- Литейные карусели для крупносерийного и массового производства с поворотным столом, роботами-съемщиками отливок, роботами-установщиками стержней, конвейером охлаждения и плавильными печами.

- Роботизированная литейная ячейка состоит из литейных машин, стола для ручной установки стержней, робота литейного, робота, снимающего отливки, конвейера охлаждения, станции перемены захватов, плавильно-раздаточных печей.

- Литейная автоматизированная линия – комплекс, в который входят литейные машины, манипуляторы для транспортировки и установки стержней и пакетов, манипуляторы для извлечения и перемещения готовых отливок, роботы-съемщики, плавильно-раздаточные печи.

Ковши литейные

Литейные ковши – необходимый элемент литейного производства, который позволяет хранить, транспортировать и производить безопасную разливку расплавленного металла для дальнейшего литья.

Ковши перемещают на специальных тележках или с помощью гибкого производственного модуля. В общем, литейный ковш – это емкость для металла. Различаются ковши

- по форме (конические стопорные, барабанные, с чайниковым и обычным разливочным носиком

- по вместительности (от 25 кг до 12 тонн)

- способу разливки (через носик с помощью крана; расплавленный металл разливают через стаканы, расположенные снизу и закрытые стопором; поворотом через сливной край)

- способу управления (ручной – для ковшей до 160 кг, для ковшей от 250 кг до 10 тонн – с поворотным механизмом (редуктором и ограничителями), возвратно – поступательным приводом поворота, управляется ручным пультом на месте заливки.

- Способу передвижения (до 120 кг с помощью монорельса, свыше 12 т – с помощью крана и механизированного привода).

Приобретение мини-литейного завода – готовый бизнес с быстрым стартом

Литье – один из способов обработки различных металлов. С его помощью можно создавать предметы разного размера и конфигурации. Это наиболее простой и доступный способ, который осуществляется с помощью специального оборудования. Сейчас многие производители предлагают строительство мини-завода «под ключ».

Мини литейный цех

Это значит, что будет разработан индивидуальный проект производственного комплекса, планировка расположения цехов, размещения оборудования, подведение всех необходимых коммуникаций.

Почему выгодно обратить внимание на готовые комплексы «под ключ»? Потому что:

- производители точно рассчитывают необходимую производственную площадь;

- максимально эффективно размещают коммуникации;

- предоставляют полный спектр услуг по наладке оборудования;

- приобретая завод «под ключ», можно сразу приступать к процессу производства.

Технические характеристики литейного оборудования

Если выбор сделан в пользу такого комплекса, то следующим шагом в организации бизнеса будет поиск заказчиков. Изделия из литьевого металла пользуются большим спросом практически во всех отраслях промышленности:

Гибка листового металла

- станкостроении;

- автомобильной отрасли;

- приборостроении;

- производстве бытовой техники;

- судостроении;

- производстве медицинского и стоматологического оборудования;

- ювелирном искусстве;

- изготовлении предметов декора дома и приусадебного участка;

- отрасли строительных материалов.

Преимущества мини-завода именно в компактных размерах и возможности производить изделия небольшими партиями. Часто крупные предприятия вынуждены отказывать мелкооптовым заказчикам, поскольку переналадка оборудования довольно проблематична.

А мини-завод – это автоматизированный комплекс: чтобы переключиться на новый вид производимых изделий или металлических заготовок необходимо лишь внести изменения в программный комплекс и изготовить новые пресс-формы. А стоимость нестандартных деталей по индивидуальному заказу в несколько раз выше типового производства.

Еще одним преимуществом мини-заводов «под ключ», является то, что они спроектированы так, что могут обрабатывать все виды металлов, в то время как крупномасштабные линии имеют для этого отдельные цеха.

Какие виды металла можно использовать для работы

С помощью литейного оборудования можно производить детали и заготовки из следующих видов металла:

Машина для литья отливок из медных сплавов

Сталь – наиболее распространенный металл для изготовления различных деталей. На производственном оборудовании можно обрабатывать метал следующих марок:

- низколегированная;

- высоколегированная;

- углеродистая;

- легированная сталь.

Этот материал широко используется в машиностроении и станкостроении благодаря своим высоким показателям прочности и пластичности. Не менее популярны и изделия из чугуна. Наибольший спрос предоставляют мебельные компании, которые изготавливают чугунные элементы мебели и декора.

Отливки из стали 110Г13Л

Алюминий – один из самых распространенных видов металла, он характеризуется податливостью к обработке, легкостью, а добавление в состав магния или меди обеспечивает высокую прочность изделию. Технологии современного оборудования позволяют отливать алюминиевые детали и заготовки любой сложности, конфигурации (массой от 100 грамм и до нескольких тонн).

Способы литья

В зависимости от марки металла, вида, размера, формы будущей отливки, выбирается наиболее подходящий и экономически обоснованный способ литья. В настоящее время существуют около 50 методик, но наиболее распространенными считаются следующие:

- литье в кокиль;

- литье под давлением;

- в песчаные формы;

- по выплавляемым моделям.

Схема литейно-прокатного агрегата для производства из разных легированных сталей

Кокиль – модель-форма, в которую заливается расплавленный металл, после остывания получается готовое изделие. Это наиболее популярный способ литья, однако, он требует большого профессионализма на этапе изготовления кокиля, поскольку здесь важна точность, ведь от качества формы будет зависеть конечный результат.

Машины для литья в облицованный кокиль

Для крупносерийного производства этот способ наиболее выгоден, поскольку кокиль изготавливается один раз, а эксплуатироваться может до нескольких тысяч. При литье в кокиль минимальная толщина стенок детали должна быть 3 мм, а масса изделия – от 20 г до 50 кг.

Литье под давлением также один из популярных способов. Для него используют специализированные автоматические машины. Для различных сплавов металлов используют или метод низкого давления, или высокого. Технология несложная:

- металл плавится в печи;

- подается под давлением в специальную пресс-форму, которая имеет очертания будущей отливки. Давление может быть в пределах от 8 до 700 МПа;

- после остывания получается готовое изделие.

Конвертер для стали

Таким способом можно производить отливки с минимальной толщиной стенки – от 0,8 мм и массой от 4 г до 12 кг.

Литье в земляные или песчаные формы – один из наиболее древних способов, но им успешно пользуются и по сегодняшний день. Для начала изготавливают модель, с помощью которой делают отпечаток в песчано-глинистой смеси.

При этом следует предусмотреть припуски на последующую механическую обработку изделия. Сама модель может быть деревянной, пластмассовой или металлической.

Этот способ подходит для монолитных и крупных деталей, с его помощью можно отливать изделия массой до 40 т.

Составные элементы мини-завода и их технические характеристики

Российская компания ООО «Стандарт» предлагает организовать «под ключ» мини-литейный завод для осуществления литья металла кокильным способом. Такой комплекс может работать с алюминием, медью, сталью и их сплавами. На станках можно отливать изделия любой формы и конфигурации благодаря возможности самостоятельно изготавливать формы-матрицы.

Литейная машина фирмы KURTZ

В комплект мини-завода «под ключ» входит следующее оборудование:

- отражательная печь – она необходима для плавления металла. Технические характеристики:

- вариант энергоносителя – газ, электричество, отработанное топливо, солярка;

- энергопотребление – 1 баллон газа на 20 часов работы или 30 кВт/ч;

- емкость бункера – до 1 т;

- производительность – до 600 кг/ч;

Отражательная печь для литейного мини завода

- кокильный станок – необходим для непосредственной отливки изделий. Он может быть двух видов:

- однопозиционный – для изделий, которые не имеют обратных углов. Форма может раскрываться только в одну сторону;

- многопозиционный – предназначен для деталей сложных форм, кокиль раскрывается вверх и вниз.

Кокильная машина 82А505

- потребляемая мощность – до 2,5 кВт/ч;

- оказываемое усилие на сжатие – до 190 т;

- кокиль – форма для будущих изделий – при необходимости ее может изготавливать компания по индивидуальным чертежам.

Обзор некоторых вариантов производственных комплексов «под ключ»

Кроме оборудования, работающего с применением кокилей, существуют и другие производственные комплексы.

Прессовая машина для литья металла. Она предназначена для работы с пресс-формами и наиболее часто используется при изготовлении деталей из цветного металла. Характеристики:

Машина непрерывного литья

- создаваемое давление – от 33 до 135 МПа;

- потребляемая мощность – 30 кВт/ч;

- максимальный вес одной отливки – 6 кг (алюминий);

- стоимость – 700 000 рублей.

Машинный комплекс «под ключ» PR-1000 от компании АБ Универсал предназначен для отливки цветных металлов, характеризуется полной расплавкой, бесшлаковым литьем, точным наполнением пресс-форм – это обеспечивает высокое качество готовых изделий. Характеристики:

Разработка конструкции горизонтальной машины непрерывного литья заготовок из цветных металлов

- объем тигля – до 2000 см3;

- максимальная масса одной отливки – до 5,4 кг (алюминий);

- максимальная высота опоки – 400 мм;

- диаметр опоки – до 500 мм;

- мощность – 30 кВт;

- габариты – 2000*1500*850 мм;

- стоимость – 1 500 000 рублей.

Производственный комплекс DTC-280 «под ключ» от компании Глобал-Маш предназначен для изготовления литых изделий из цветных металлов. Технические характеристики:

Дробелитейные машины предназначены для производства литой стальной и чугунной дроби

- размеры форм – от 250 до 680 мм;

- давление прессования – до 188,4 МПа;

- площадь отливки – до 290 см3;

- мощность – 18,5 кВт;

- габариты – 2560*1410*6420 мм;

- вес – 11500 кг;

- стоимость – 6 000 000 рублей.

Расценки на производимую продукцию

Для того, чтобы определить, выгодно ли приобретать готовый мини-завод «под ключ», необходимо сопоставить собственные затраты со стоимостью конечной продукции.

Унифицировать цены в отрасли довольно сложно, поскольку они формируются с учетом изготовления кокиля или пресс-форм, а также объема производства, вида металла, сложности изделия.

Поэтому стоимость работ будет рассчитываться для каждого заказчика индивидуально. Можно привести пример расценок на отливки из различных металлов:

Припуски на механическую обработку отливок

- серый чугун – от 69 рублей за кг;

- легированный чугун – от 170;

- высокопрочный чугун – от 118;

- углеродистая сталь – от 87;

- низколегированная сталь – от 126;

- легированная сталь – от 210;

- жаропрочная сталь – от 350;

- отливки из алюминиевых сплавов – от 320;

медные отливки – от 580.

: Литье по выплавляемым моделям

Оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса – недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс – получение из металла готового изделия.

Механизмы, относящиеся ко второй категории, играют вспомогательную роль, и обеспечивают функционирование первых.

К ним относятся:- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава – важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы – спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух.

Наиболее простой из них – стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов.

Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования.

Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11.

Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне – наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 – настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 – атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

СПАС-01

СПАС-01 – универсальный оптический эмиссионный спектрометр, который предназначен для решения различных аналитических задач. В состав оборудования входит генератор, способный работать в различных режимах. Прибор способен распознавать спектры в диапазоне 185 – 930 нм, что делает его незаменимым в лаборатории литейного цеха.

Ремонт литейного оборудования

Большинство литейных автомобилей эксплуатируется в очень негативных условиях. К примеру, бегуны, формовочные автомобили и другие трудятся в ярком контакте с формовочными составами, а завалочные и разливочные автомобили эксплуатируются в условиях действия большой лучистой энергии и температуры.

Также, все механизмы находятся в среде кварцевой пыли, загрязняющей воздушное пространство и проникающей в сочленения подробностей сборочных единиц. Это ведет к выходу и ускоренному износу деталей автомобилей из строя.

Исходя из этого решающим причиной есть четкая организация совокупности ремонта и технического обслуживания этих автомобилей. Тщательные ежедневные профилактические осмотры каждого важного агрегата оказывают помощь устранению и выявлению недостатков.

Систематически (по замыслу) осуществляемые текущие ремонты гарантируют работоспособность автомобилей. Наряду с этим выполняют профилактические осмотры, очищают сборочные единицы и ликвидируют недостатки, найденные при осмотрах в течение рабочей недели.

Ремонтные работы нужно создавать в нерабочую смену, а на устранение небольших недостатков, регулировку механизмов возможно применять обеденный паузу.

Для полноценного применения преимуществ способа узлового ремонта организуют восстановление изношенных и изготовление новых сборочных единиц в запас, что применяют для замены находящейся ,в эксплуатации такой же части, вышедшей из строя.

Запасными сборочными единицами смогут быть, к примеру, для формовочных автомобилей вся пневматическая и гидравлическая аппаратура, встряхивающий поршень с кольцами; для бегунов — редукторы в сборе, горизонтальный вал с муфтой; для конвейеров — собранные несущие звенья, направляющие ролики, редукторы, ролики для рольгангов в сборе и т. п.

Рис. 1. Схема формовочной автомобили 233:

1 — стол механизма вытяжки, 2 — дыхательный клапан, 3 — клапан баллона поворота, 4 — труба для заливки масла,5 — обратный клапан, 6 — труба возврата утечек, 7 — баллон механизма поворота,8 — трубка для заливки масла, 9 — баллон для механизма вытяжки, 10 — клапан медленной вытяжки, 11 — станина перекидного и вытяжного механизмов, 12 — масляный фильтр, 13 — обратный клапан, 14 — клапан управления, 15 — коленчатой клапан, 16 — пусковой кран механизма встряхивания, 17 — трехходовой кран, управляющий механизмом зажима опок, 18 — воздухоочиститель, 19 — пневматический лубрикатор, 20 — редукционный клапан, 21 — клапан отсечки, 22 — механизм встряхивания, 23 — перекидной стол, 24—механизм зажима опок, 25 — коробка амортизатора

Ремонт формовочных автомобилей. На рис. 1 представлена схема формовочной автомобили 233.

Автомобили данной модификации относятся к встряхивающим формовочным автомобилям, трудящимся без подпрессовки, с вытяжкой модели и поворотом стола. При ремонте регулируют соединения и заменяют изношенные подробности, исправляют (иногда) деформированные подробности, следят за состоянием фундамента и иногда его ремонтируют.

Ремонт фундамента тесно связан с ремонтом встряхивающего механизма, поскольку разрушению подвергается часть фундамента, на которой смонтирован механизм. Между станиной встряхивающего механизма и цементным фундаментом кладут древесные брусья из дуба и прорезиненную ленту.

Дубовую подкладку исправляют строганием на месте, если она зацементирована на фундаменте.

Рис. 2. Встряхивающий механизм

Вольно лежащую подкладку строгают на станке. Изношенную прорезиненную ленту заменяют. Уменьшение высоты фундамента при устранении недостатков бетона в обязательном порядке компенсируют толщиной подкладок.

Не допускается опускание механизма встряхивания более 3—5 мм довольно начального его положения.

При ремонте механизма встряхивания восстанавливают прямолинейность поверхности стола, допускаются отклонения до 0,5 мм; отклонения от плоскостности металлических буферов — до 0,1 мм; зазор между направляющими столом и планками должен быть 0,1 мм.

Пригонку буферов делают так: стол поднимают и на любой буфер кладут свинцовую проволоку диаметром 1,5 мм. После этого с высоты около 50 мм опускают стол на буфера ударом.

Потом поднимают стол, замеряют и подмечают на каждом буфере толщину сплющенной проволоки. Затем подбирают и подкладывают под низко сидящие буфера соответствующие замерам металлические подкладки либо, что предпочтительнее, протачивают выступающие буфера по самый низко сидящему буферу.

Поверхность стола исправляют строганием либо точением до получения нужной точности. При пригонке планок снабжают равномерный зазор между цилиндром и поршнем.

Планки по окончании пригонки должны быть надежно закреплены болтами, а стол с поршнем обязан вольно опускаться, без заеданий.

При капитальном ремонте восстанавливают точность цилиндра и сопряжения поршня методом замены одной из этих подробностей либо обеих новыми. Буферное устройство восстанавливают методом исправления гнезд в станине и амортизаторов и замены буферов.

Отремонтированный встряхивающий механизм устанавливают строго по уровню. При верной работе механизм действует четко, удары не должны быть твёрдыми, стол при подъеме не должен ударяться в буфера ограничителя.

Жесткость удара регулируется при упора клапана и помощи отсечки.

Встряхивающий механизм испытывают в работе с грузом в течение часа и после этого контролируют наличие смазки в цилиндре и на направляющих, отсутствие задиров и величину зазоров между столом и направляющими планками. Контроль работы механизма возможно осуществлен монетой, уложенной на стол.

При встряхивании монета не должна отрываться от поверхности стола.

Ремонт клапана отсечки. При ремонте клапан отсечки разбирают и промывают. Отверстие в головке исправляют развертыванием с последующей притиркой.

Плунжер заменяют новым, что притирают по исправленному отверстию в головке и устанавливают так, дабы от его торца до торца пробки был выдержан определенный зазор.

Рис. 3. Клапан отсечки

Все резьбовые соединения просматривают и ремонтируют. Контролируют плотность заделки горизонтальных каналов пробками.

Гнезда клапана в крышке и корпусе исправляют обработкой на станке либо вручную шарошкой. У клапана протачивают либо исправляют вручную седла, после этого его шепетильно притирают по гнездам.

Клапан перед установкой на машину регулируют и шепетильно контролируют в работе. Для этого применяют особый стенд. Испытуемый клапан А крепят и на стенде и при помощи шланга к нему подводят сжатый воздушное пространство.

В один момент по трубке подводят воздушное пространство к сборочной единице Б, являющейся цилиндр с поршнем.

В момент выпуска воздушное пространство из нижней части сборочной единицы Б уходит, а постоянное давление воздуха, поступающего через трубку, заставляет поршень совместно со рычагом и штоком опуститься. Наряду с этим винт ударяет по колпаку испытываемого клапана и переключает его в исходное положение.

Цикл начинается сперва.

Винт разрешает регулировать работу клапана. Клапан испытывается в течение —1,5 ч. В случае если переключение происходит нормально и утечка воздуха не отмечается, клапан считается пригодным для установки на машину.

Вы прочитали статью, но не прочитали журнал…

Изготовление технологической оснастки для промышленных станков и прессов

Чтобы оптимизировать производство деталей и комплектующих для промышленного оборудования, производственных линий, транспорта потребуется изготовление технологической оснастки.

Ее применение расширяет функциональность станков, позволяя механизировать производство деталей, трубных и проволочных изделий разной формы.

Также повышается точность обработки и производства деталей, вырастает производительность станков, прессов.

Технологическая оснастка – это специальные приспособления и механические узлы для крепления заготовок и инструмента при производстве готовых деталей. С их помощью можно выполнять дополнительную обработку деталей (шлифование, фрезеровку, полировку), изготовление оснастки для гибки упростит процесс сгибания труб, жесткой проволоки, арматуры.

К технологической оснастке относятся формы для отливки, инструменты, крепежные механизмы, штамповочные формы, узлы для перемещения. Эти приспособления используются с токарными и фрезеровальными станками, штамповочными прессами.

Область применения

Оснастка для гибки, штамповки, резки, фиксации широко применяется:

- при изготовлении деталей;

- для восстановления поврежденных металлических элементов;

- при ремонте деталей и узлов сложных механизмов;

- для сгибания труб, металлических стержней, строительной арматуры, проволоки;

- для производства деталей методом горячего и холодного штампования.

Изготовление оснастки может потребоваться:

- в производстве штампов и прессов;

- для создания пресс-форм, используемых в серийном производстве;

- при изготовлении, ремонте и восстановлении узлов различных технологических станков;

- для производства изделий из труб и металлических прутков;

- при изготовлении деталей прокатного производства.

Технологический процесс

Проектирование и изготовление технологической оснастки – это сложный процесс, в результате которого должны получиться изделия, расширяющие и упрощающие работу производственного оборудования. Он состоит из нескольких последовательно реализуемых этапов:

- формирование технического задания в соответствии с проектом заказчика;

- доработка технического задания, согласование нюансов с клиентом;

- заключение договора на изготовление оснастки для промышленных станков, прессов, трубогибов и прочего;

- производственный процесс с применением специального оборудования;

- контроль готовых изделий, проверка их соответствия техническому заданию, проверка качества изготовления;

- передача заказчику готовой продукции, оформление актов сдачи-приема.

Технологический процесс изготовления оснастки сложной формы реализуется на компьютеризованных фрезерных станках с числовым программным управлением.

Использование оборудования с ЧПУ сокращает время производства сложных форм и существенно повышает точность их изготовления. Используя 3D печать, можно получить максимально точную копию, запрограммированной модели.

Компьютеризованные станки используют тогда, когда нужна оснастка со сложной геометрической формой или высокой точности.

Еще одним способом производства является литейный метод. Он позволяет получить стальные или чугунные отливки простых форм при небольших затратах.

Виды оснастки

Классификация выполняется по трем ключевым факторам:

- целевое предназначение;

- степень механизации и автоматизации.

- степень специализации;

По функциональному целевому предназначению выделяют пять групп:

- приспособления для станка;

- крепежные узлы для фиксации инструментов;

- приспособления для сборки сложных механических узлов;

- контрольные приспособления;

- приспособления для захвата, вращения и перемещения заготовок.

По степени механизации оснастка делится на:

- ручную;

- механизированную;

- полуавтоматическую;

- автоматическую.

Согласно специализации, выделяют три категории:

- универсальные;

- специализированные;

- специальные.

Универсальная оснастка используется для фиксации разных по форме и габаритам металлических заготовок, которые обрабатываются на металлообрабатывающих станках в мелкосерийном или единичном производстве. К этому виду относятся машинные тиски, патроны разной формы, делительные головки, прочее.

Специализированная оснастка применяется тогда, когда нужно закрепить заготовки, схожие по конструкционным признакам и имеющие поверхности, требующие одинаковой обработки. К ней относятся приспособления групповой обработки втулок, валов, кронштейнов, фланцев, прочее.

Специальная оснастка является одноцелевой. Она применяется для обработки деталей определенной формы или размера. В основном их используют в крупносерийном производстве однотипных деталей.

Компания «Инженерные решения» производит любые виды оснастки. Заказы выполняем быстро, гарантируем высокое качество и доступные цены.

Вам также может быть интересно

Производство

Типы производства: единичное, серийное, массовое Под типом производства обычно понимают набор его организационных, технических

Производство

Что нужно знать, чтобы открыть строительную фирму. Как зарегистрировать строительную фирму : 26.12.2020 Начнем

Производство

Бизнес по производству туалетной бумаги Производство гигиенической продукции пользуется стабильным спросом при любых экономических

Производство

Как сделать топливные брикеты своими руками, простая инструкция 1 Основные преимущества 2 Оборудование и

Производство

Изготовление тротуарной брусчатки как бизнес Материалы по теме: 10 вариантов бизнеса на тротуарной плитке

Оборудование

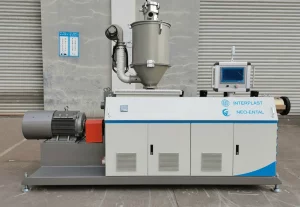

Наша компания «Интерпласт» производит оборудование для предприятий, которые изготавливают и перерабатывают пластмассовую продукцию. Сотрудничаем с организациями как крупного, так и малого бизнеса, для которых немаловажен качественный результат в долгосрочной перспективе. Даже если вы только начали производить пластмассовые изделия, мы поможем оснастить ваше предприятие современным оборудованием, увеличить эффективность деятельности компании на начальных стадиях работы.

На заводе нашей компании трудятся инженеры с высокой квалификацией, огромным опытом работы. Это позволяет им выпускать оборудование для производственных предприятий, которое обладает длительным эксплуатационным периодом, эффективно выполняет свою задачу.

Виды технологического оборудования для предприятий

У нас можно приобрести производственное оборудование для предприятий, занимающихся выпуском изделий из пластмасс и полимеров, и их переработкой.

Экструзионные линии

Экструзионная линия позволяет непрерывно выпускать самый разный ассортимент изделий: от труб, до листов и профилей. При этом, данное оборудование полностью автоматизировано, что снижает требования к количеству работающих на линии специалистов.

Экструдеры для пластика

Экструдер — это ключевой узел любой экструзионной линии в полимерной отрасли, с которого начинается весь производственный процесс по переработке пластмасс. Сначала выполняется загрузка сырья в экструдерный бункер. После этого сырье переходит в шнековую зону загрузки, перемещается по пластикационному цилиндру. Оно сдавливается, перемешивается, контактирует с нагретым цилиндром, после чего превращается в расплав.

Грануляторы, компаундеры

Грануляторы предназначены для того, чтобы гранулировать тонкоизмельченное сырье. Благодаря использованию подобного оснащения можно делать из отходов полимеров однородную массу. Впоследствии сделанная масса обрабатывается, очищается от примесей. Из нее вытягивают нити, которые, будучи разрезанными, формируют гранулированные частички. Материал подвергается охлаждению, складированию либо в особой таре, либо в бункере оборудования. Двухстадийные линии гранулятора обрабатывают сырье сначала на экструдере с 2 шнеками, а затем – на устройстве с одним шнеком. При обработке молекулярная масса сырья сокращается.

Оборудование для литья под давлением

Литьевые машины используются Таким способом могут перерабатываться практически любые полимеры, а на выходе производиться изделия от простых, до более сложных, являющихся составными элементами высокотехнологичных машин.

Моечно-сушильные комплексы

МСК – это основное оборудование, применяемое при переработке твердых бытовых отходов. Чаще всего используются для переработки полиэтиленовой пленки, пластиковых бутылок и ПП мешков

Линии для изготовления волокна и нетканых материалов

Это оборудование, предназначенное для производства полотен из волокон без применения ткачества. Получившийся материал используют во многих сферах деятельности: промышленные бумаги, целлюлозные изделия и принадлежности для личной гигиены и быта.

Прочее оснащение

Также у нас можно купить вспомогательное оборудование для производства пластмассовых изделий и заказать оснастку:

- шнеки,

- цилиндры,

- фильеры,

- пресс-формы,

- периферийное оборудование.

Стоимость оборудования для предприятий формируется в зависимости от состава заказа и обсуждается на стадии подготовки. Если у вас возникнут сложности с выбором, обратитесь к нашим консультантам – они всегда рады помочь заказчикам подобрать подходящее оснащение. Мы давно занимаемся производством оборудования для различных предприятий, поэтому в качестве техники можно не сомневаться.

Телефоны для связи: +7 (800) 551-43-01

Эксклюзивные

представители заводов:

SHANGHAI NEO-ENTAL

INDUSTRYPOWERJET PLASTIC

& MACHINERY CO.,LTD

KUNSHAN PLASTIC

MACHINERY CO.,LTDВремя работы: пн-пт с 9:00 до 18:00

- О компании

- Оборудование

- Лизинг

- Контакты

- Экструдеры

- Экструзионные линии

- Выдувное оборудование для ПЭТ, ПП, ПЭ

- Грануляторы и компаундеры

- Оборудование для литья под давлением

- Шнеки и цилиндры

- Вспомогательное оборудование

- Моечно-сушильные комплексы

- Роботы/коботы для ТПА

© 2023 Интерпласт. Все права защищены.

Источник https://obrmetalla.ru/oborudovanie-dlja-litejnogo-proizvodstva.html

Источник https://plasticmachinery.ru/oborudovanie/

Источник