Список тематических статей

Выбор литьевого оборудования является одной из распространенных задач, решаемых при проектировании технологических процессов изготовления изделий из термопластов. Исходными данными для решения этой задачи служат сведения по количеству и ассортименту изделий, выпускаемых или намечаемых к выпуску. Определяется также перечень видов (типоразмеров) литьевых машин, на базе которых планируется проводить техническое оснащение производства. Для каждого изделия типоразмер литьевой машины выбирается таким образом, чтобы при этом гарантировалось достижение требуемого качества изделий и обеспечивались наилучшие технико-экономические показатели производства.

Однако кроме основных параметров, определяющих типоразмер (усилие смыкания форм, объем впрыска и пластикационная производительность), специалисту приходится решать целый ряд других задач, связанных с технологией литья, особенностью конструкции будущего изделия, вопросами экономики и т.д. Причем решения могут оказаться принципиально разными, когда речь идет о приобретении нового оборудования или об использовании свободных мощностей литьевых машин, уже имеющихся на данном производстве. Литьевые машины относятся к самым востребованным видам оборудования для переработки пластмасс. Поэтому естественно, что для производства огромной номенклатуры литьевых изделий машиностроительными фирмами выпускается очень широкая гамма машин различной конструкции и назначения. Это обстоятельство способствовало тому, что для упорядочения этого разнообразия было предложено много классификационных признаков.

1. Классификация литьевых машин

По виду перерабатываемого полимера машины делятся на термопластавтоматы (для переработки термопластичных материалов), реактопластавтоматы (для переработки термореактивных материалов), машины для литья изделий из резиновых смесей. В задачи данного учебного пособия входит описание методики выбора термопластавтоматов.

По назначению литьевые машины разделяют на универсальные, специальные, лабораторные и машины для микролитья.

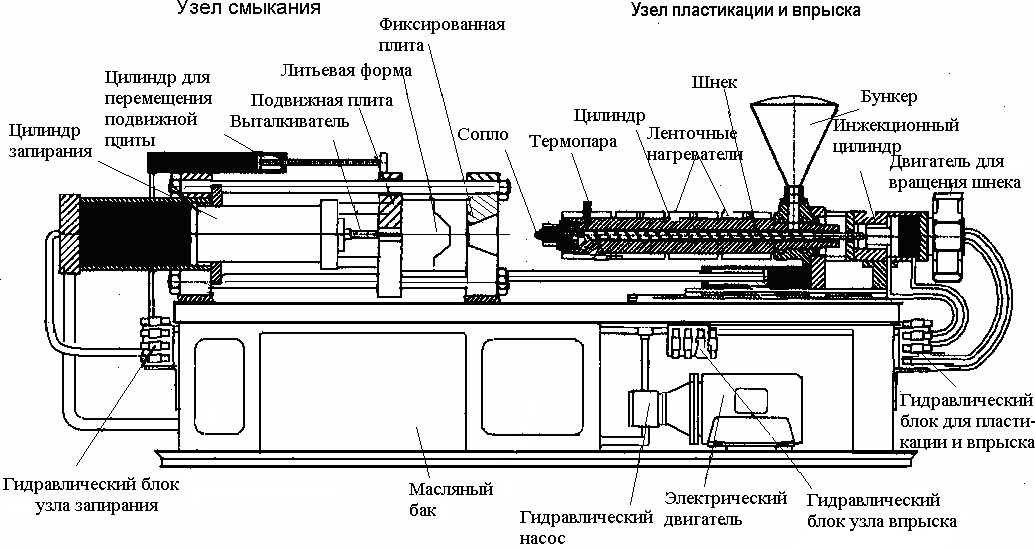

Универсальные машины предназначаются для производства самого широкого ассортимента изделий, их конструкция предусматривает удобство и быстроту замены литьевых форм, а система управления позволяет менять в широких пределах технологические параметры литья. Схема одного из возможных вариантов конструкции универсальной машины представлена на рис. 1. Основные компоненты литьевой машины – узел пластикации и впрыска, узел смыкания форм и компоненты привода, включая систему электроуправления.

Специальные машины создаются для производства узкой номенклатуры близких по конструкции изделий и, как правило, включают в себя дополнительные узлы, не свойственные универсальным машинам. Достаточно часто

эти машины предназначаются для производства только одного вида изделия. В ряде случаев специальные машины являются составной частью сложных автоматизированных технологических линий. Иногда они используются для осуществления «нестандартных» технологий литья под давлением (табл. 1).

-269130-41689

Рис. 1 Схема одного из возможных вариантов конструкции универсальной машины

Классификация специальных технологий литья под давлением

Введение дополнительного материала(ов) или компонента(ов) в литое изделие

Добавление или впрыск другого полимерного

материала

Заливка

металлических вставок или наполнение их расплавом

Впрыск газа в расплав полимера

Впрыск жидкости или воды в расплав полимера

Впрыск газа в смесь полимера с порошкообраз-ным металлом (или керамикой)

Армирование в форме

Вставка пленки, фольги, ткани или текстолита для декорирования внешней поверхности отливки

Окончание табл. 1

Изменение состава компонентов расплава

Смешение полимера с жидкостями в сверхкритическом состоянии

Смешение расплава полимера с химическими или физическими пенообразующими агентами

Смешение расплава полимера с металлическими или керамическими порошковыми материалами

Смешение форполимеров (мономеров или реагентов) перед впрыском

Воздействие на расплав

Приложение вибрационных усилий к расплаву в процессе переработки

Использование изменения скорости вращения шнека и противодавления для управле ния температурой расплава

Перемещение расплава

Приложение сжатия при закрытии литьевой формы

Специальные изделия или их геометрические особенности

Производство изделий миниатюрных размеров или с относительно тонкими стенками

Лабораторные машины обычно не велики по своим размерам, служат, как правило, для отработки технологии литья изделий из новых марок полимерных материалов, их система управления позволяет менять в широких пределах технологические параметры литья. Они приспособлены для быстрой замены формующего инструмента и, по сравнению с производственными машинами, оснащены дополнительными датчиками, позволяющими отслеживать все этапы технологического процесса литья.

По объему впрыска машины подразделяются в зависимости от максимального объема впрыскиваемого за один цикл материала. Достаточно долгое время этот классификационный признак считался основным, однако, в последнее время, он по ряду причин отошел на второй план. Несмотря на это, именно объем впрыска наряду с усилием смыкания форм определяет в конечном итоге габариты машины и возможности производства на ней тех или иных изделий.

В основу создания ряда машин для производства изделий различных габаритов большинство машиностроительных фирм в настоящее время закладывают номинальное усилие смыкания форм, которое также считается одним из классификационных признаков.

По количеству цветов одного полимера или количеству различных полимеров, представленных в конструкции отливаемых изделий, машины подразделяются на однокомпонентные, двухкомпонентные и многокомпонентные. В настоящее время известны машины для литья изделий из восьми компонентов.

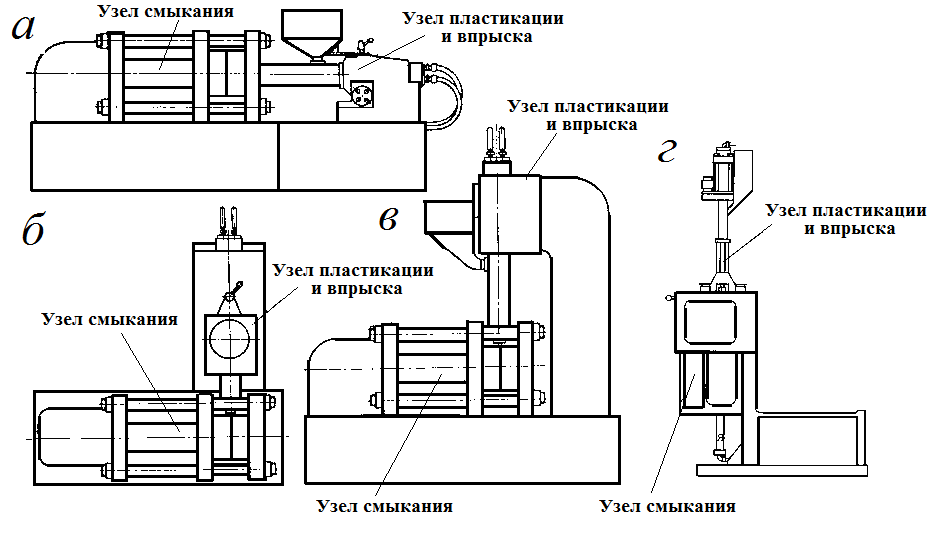

По взаимному расположению узлов, выполняющих одинаковые функции в процессе работы, машины подразделяют на машины горизонтальные (рис.2, а), угловые машины с горизонтальной компоновкой (рис. 2, б, вид сверху), угловые машины с вертикальной компоновкой (рис. 2, в) и машины вертикальные (рис. 2, г).

Компоновка машин определяется многими факторами: требованиями технологии, конструкцией отливаемых изделий, степенью автоматизации и роботизации процесса, соображениями экономии производственных площадей и т. д.

Рис. 2 Литьевые машины с различным взаимным расположением узлов

Варианты компоновки, приведенные на рис. 2, характерны для машин, предназначенных для однокомпонентного литья. Машины для многокомпонентного литья представляют собой весьма сложные сочетания приведенных выше примеров.

Наиболее распространены на производстве машины горизонтального типа, однако наряду с ними достаточно широко в промышленности используются как вертикальные литьевые машины, так и угловые машины с горизонтальной или вертикальной компоновкой узлов под прямым углом.

Преимущества вертикальных литьевых машин:

они занимают небольшую производственную площадь; легко встраиваются в технологическую цепочку с другим оборудованием;

удобны при литье в полустационарные формы, горизонтальная плоскость разъема которых значительно облегчает установку съемных оформляющих деталей (резьбовых знаков и колец, различных вставок, арматуры и других элементов).

В зависимости от возможностей установленного на них формующего инструмента и используемой робототехники вертикальные литьевые машины могут работать в ручном или полуавтоматическом режиме. В автоматическом режиме они работают сравнительно редко, так как требуются достаточно сложные робототехнические устройства для удаления из них готовых изделий.

Основным недостатком вертикальных литьевых машин является их ограничение по мощности, с возрастанием которой увеличивается и высота машин, что затрудняет их обслуживание и требует большой высоты производственных помещений.

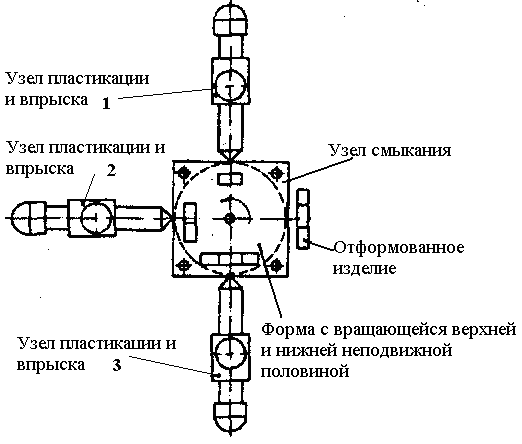

Угловая компоновка машин используется некоторыми фирмами-производителями при создании машин для литья крупногабаритных или сложно армированных изделий, так как они отличаются удобством в обслуживании, особенно при литье крупных изделий с затрудненным извлечением из формы. Широкое распространение получило создание на базе угловых машин установок для многоцветного или многокомпонентного литья (рис.3).

Рис. 3. Расположение узлов пластикации и впрыска на угловой литьевой машине для трёхпозиционного литья трёхцветных деталей

Машина, показанная на рис. 3, имеет центральный вертикальный узел смыкания, вокруг которого в горизонтальной плоскости расположены узлы пластикации и впрыска. Расплав обычно впрыскивается по линии разъема. Одна полуформа, обычно верхняя половина, может вращаться вокруг вертикальной оси (угол поворота 180°, 120° или 90°) и перемещать отформованное изделие с позиции 1 на позицию 2, а затем на позицию 3. На каждой из этих позиций в свободную формующую полость, образованную после закрытия и повторного смыкания, вводится новый материал.

К преимуществам конструкции данных литьевых машин относятся, во-первых, производство за один рабочий цикл разноцветных изделий в литьевой форме заданной (1, 2, 3 и т.д.) гнёздности. Эти преимущества обеспечивают повышение производительности труда, благодаря исключению сборки раздельно формуемых разноцветных деталей. Во-вторых, малый уровень остаточных напряжений и очень низкий процент брака многоцветных изделий вследствие «горячего» соединения друг с другом их отдельных цветных элементов.

2. Особенности и назначение узлов пластикации различного типа

В соответствии с методом пластикации материала литьевые машины можно классифицировать по следующим признакам:

по конструктивному оформлению (одно- и двухцилиндровые);

по числу шнеков в одном цилиндре (одно- и двухшнековые);

по конструктивно-технологическому (машины без предварительной пластикации и с предварительной пластикацией).

Наиболее компактными, технологичными и обеспечивающими возможность регулирования основных параметров литья в широких интервалах являются одноцилиндровые конструкции шнекового типа (рис. 1). В таких конструкциях при пластикации шнек вращается, а при инжекции совершает поступательное движение.

Одноцилиндровую конструкцию одношнекового типа применяют для литья широкого круга изделий, в том числе для изготовления толстостенных изделий. Двухцилиндровые конструкции одношнекового типа позволяют получать двухцветные толстостенные изделия.

Одноцилиндровые конструкции двухшнекового типа используют для переработки порошкообразных полимеров.

В машинах без предварительной пластикации шнек наряду с обеспечением пластикации расплава выполняет роль поршня при впрыске расплава в форму; при этом время пластикации совмещено частично с временем впрыска.

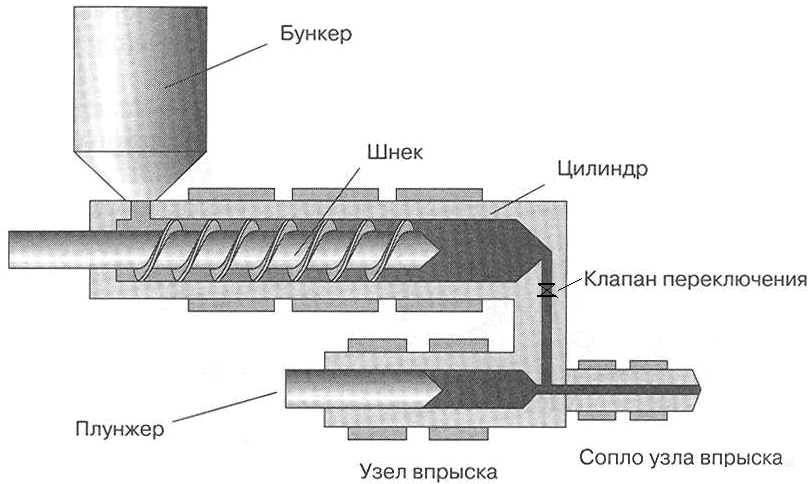

В машинах с предварительной пластикацией полимер пластицируется в пластикационном цилиндре, после чего впрыскивается в форму при перемещении поршня (шнека) в инжекционном цилиндре, т. е. стадии пластикации и впрыска разделены.

В настоящее время применяют двухцилиндровые конструкции с пластикационным цилиндром шнекового типа, например, для литья преформ (рис.4).

В этих конструкциях шнек в пластикационном цилиндре вращается, обеспечивая пластикацию полимера, по окончании которой пластицированный полимер перемещается через клапан переключения в инжекционный цилиндр.

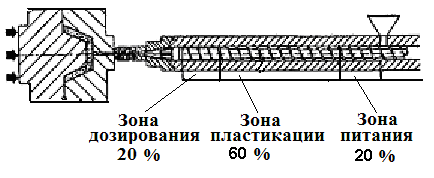

Наиболее важный компонент узла пластикации – шнек. Шнек отвечает за транспортирование, разогрев, смешивание и впрыск полимерного материала в форму, а в некоторых случаях и за удаление газов из цилиндра шнека. Обычно используются трёхзонные шнеки (рис. 5) с отношением длины шнека к диаметру (L/D) примерно 20:1±10 %. При применении коротких шнеков качество расплава ухудшается. Более длинные шнеки с соотношением L/D 24:1 и более могут приводить к деструкции ряда полимерных материалов вследствие увеличения времени их пребывания в шнеке.

Рис.4. Двухцилиндровая конструкция поршневого инжекционного узла с

пластикационным цилиндром шнекового типа

Рис. 5. Трёхзонный шнек для переработки термопластов

Основными свойствами полимеров, определяющими профиль шнека, являются характер перехода в вязкотекучее состояние (определяет соотношение длин зон питания и пластикации), термостабильность и чувствительность материала к сдвиговым напряжениям (определяют межвитковый объём и степень сжатия). По этим признакам полимеры можно разделить на три группы. Для каждой из групп применяют специальный шнек.

Автор: Шерышев М.А.

Статья о том, как выбрать изготовителя прессформы для литья пластмасс

Термопластавтоматы: Разновидности и принцип действия

Пластиковые изделия пользуются спросом не только потому, что они делаются из легкого и практичного материала со стороны потребителя, а скорее по причине того, что предприятиям выгодно выпускать продукцию из этого материала, так как такой шаг существенно снижает затраты на производство.

Современные технологии позволяют создавать из пластмассы сложные конструкции практически любой формы.

При желании сырье можно повторно переработать с помощью специальных шредеров или измельчителей.

При этом детали изготавливаются с высочайшей точностью.

Именно поэтому пластик используется при конструировании компонентов для сложнейшей техники: самолетов, автомобилей, ракет и т. д.

Читайте также: Можно ли сварить силумин

6.1. Устройство и работа литьевых машин

Не менее чем в течение полувека метод литья под давлением для получения изделий из термо- и реактопластов — один из самых распространенных в промышленности. Суть метода состоит в том, что полимер, поступающий в гранулированном (реже в порошкообразном) виде в специальный инжекционный цилиндр, нагревается до вязкотекучего состояния, пластицируется, гомогенизируется, а затем под высоким давлением и с большой скоростью впрыскивается в сомкнутую литьевую форму. В форме полимер охлаждается (при литье термопластов) или отверждается (при литье реактопластов), переходит в твердое состояние, после чего готовое изделие извлекается из формы.

В настоящее время в промышленности реализуются различные технологические схемы процесса литья под давлением, что, естественно, не может не влиять на разнообразие конструкций литьевого оборудования.

Остановимся на классической схеме работы литьевого оборудования. Перерабатываемый материал вручную или специальными транспортными устройствами подается в бункер 1

(рис. 6.1), установленный над загрузочным отверстием инжек- ционного (материального) цилиндра

2.

Предпочтение отдается гранулированным материалам, так как по сравнению с порошкообразными они лучше транспортируются, не прилипают к стенкам бункера, не склонны к сводообразованию, менее гигроскопичны и легче дозируются.

Рис. 6.1. Схема литьевой машины с пластикатором шнекового типа

В ряде случаев в бункере устанавливается ворошитель, улучшающий подачу материала в материальный цилиндр; устройство для подсушки материала; датчики заполнения и другие устройства.

Из бункера материал через загрузочное отверстие поступает в материальный цилиндр. Современные машины в подавляющем числе случаев оборудованы шнековыми пластикаторами: в материальном цилиндре 2

находится шнек

3,

имеющий приводы как для вращательного 7, так и для возвратно-поступательного

8

движений. В момент загрузки материала шнек вращается и обеспечивает продвижение полимера вдоль своей оси к соплу

4,

находящемуся в конце материального цилиндра. Во время транспортировки от загрузочного отверстия к соплу материал нагревается за счет подвода тепла от нагревателей, установленных на внешней поверхности материального цилиндра, плавится, гомогенизируется и пластицируется. Нагреватели (чаще всего это нагреватели сопротивления, реже — индукционные) распределяются вдоль материального цилиндра по зонам обогрева, причем каждая из зон имеет свои датчики и систему независимого регулирования температуры. Во избежание залипания материала на стенках загрузочного отверстия и вблизи его в области соединения материального цилиндра с бункером предусматривается зона водяного охлаждения.

Сопло материального цилиндра при переработке материалов с большой вязкостью, обладая значительным гидравлическим сопротивлением (сопло открытого типа), препятствует выходу расплава полимера, подаваемого шнеком, наружу В области перед соплом начинает скапливаться доза полимера, а так как шнек продолжает вращаться, то в этой области создается давление (давление пластикации), которое, воздействуя на шнек, стремится отодвинуть его и таким образом расширить объем для набираемой дозы. Устройство машины позволяет перемещение шнека вдоль своей оси. Так продолжается до тех пор, пока не будет набран необходимый объем дозы. В случае переработки полимеров с низкой вязкостью расплава на время набора дозы сопло запирается специальным клапаном (сопло закрытого типа).

После того как в шнековом пластикаторе набралась необходимая доза полимера, сопло материального цилиндра подводится с помощью привода 9

к предварительно сомкнутой форме

5.

Создается осевое усилие на шнек, направленное в сторону сопла. В накопленном объеме полимера создается высокое давление (давление впрыска) и полимер, преодолевая гидравлическое сопротивление сопла открытого типа, или через открывшийся клапан сопла закрытого типа устремляется через литниковую систему 6 формы в ее оформляющую полость. После заполнения формы полимер в течение некоторого времени выдерживается под давлением, а затем происходит либо его охлаждение (при переработке термопластов), либо отверждение (при переработке реактопластов). Затем форма размыкается и из нее извлекается готовое изделие.

Что представляет собой термопластавтомат. |

По сути, термопластавтомат – это машина для литья под давлением изделий из термопластов. Сами термопласты – это особые полимерные материалы, которые под воздействием температуры из твердого состояния переходят в эластичное, вязкотекучее, что позволяет многократно придавать им нужную форму.

Принцип работы термопластавтомата

Есть несколько разновидностей этих машин. Каждый вид имеет свою специфику и преимущества. Например, вертикальный термопластавтомат очень легко обслуживать, а горизонтальный позволяет изготовить более габаритные изделия. Однако конструкция несущественно влияет на принцип работы такой машины.

Принцип действия заключается в следующем.

Читайте также: ГОСТ 356-80 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

- Засыпание гранулированного исходного материала в загрузочное устройство.

- Нагревание и накопление массы в специальном цилиндрическом резервуаре, подготовка ее к дальнейшим этапам процесса.

- Смыкание цилиндра с узлом, в котором происходит непосредственно формовка.

- После смыкания пластификатор (по сути – пресс) обеспечивает перемещение дозированной части расплава в форму.

- Сам пластификатор при этом занимает такое положение, чтобы полностью перекрыть отверстие, служащее для подачи материала в пресс-форму. Цилиндр также пока остается в сомкнутом положении.

- Изделие приобретает окончательную форму, остывая прямо в этом положении.

- Пластификатор, завершая цикл, отодвигается в исходное положение, одновременно подготавливая и подавая вперед новую порцию текучей массы термопласта.

- При открытии формы для облегчения изъятия готового изделия емкостной цилиндр может отодвигаться назад.

- Далее процесс продолжается, начиная с первого пункта.

Главной особенностью работы таких литьевых машин является цикличность, а также возможность частичной и полной автоматизации процесса, вплоть до подачи термопласта. Каждая из них позволяет менять внешний вид получаемых изделий путем замены пресс-формы. В каждом конкретном случае при необходимости в производстве совершенно нового типа изделий новые формы. Изготовление пресс-форм – процесс, требующий особой точности и высокой квалификации ответственного персонала.

Особенности и параметры выбора

Основные характеристики термопластов и являются критериями их выбора, тем, на что необходимо обратить особое внимание.

- Объем впрыска

. Имеется в виду объем и масса материала, поступающая в форму. Хотя сейчас нет установленных параметров для этой характеристики, она является важной и должна соответствовать другим параметрам. - Усилие запирания формы

. Для успешной работы машины по изготовлению пластиковых деталей усилие, с которым смыкаются части пресс-формы, считается самым важным. Его определяют литьевой площадью и давлением, распределяющим материал. Сила этого воздействия обязательно должна превышать или как минимум быть равной силе, возникающей внутри. - Расстояние, на котором расположены плиты друг от друга

. Эта характеристика важна, так как именно она определяет максимальные габариты произведенных деталей. Есть еще один показатель – ход плит. Это возможность регулировки их положения, возможность раздвигать в достаточно широком диапазоне. Но это расстояние тоже не бесконечно. Эти два показателя тесно связаны друг с другом и с самой конструкцией термопластавтомата. - Скорость впрыска

. От того, с какой скоростью заполняется материалом формовочная полость, зависят и возможная потеря давления, и размер слоя охлаждения при заполнении полости разбавленной массой полимера.

Часто имеют большое значение и другие показатели, например, производительность, называемая в этом случае пластикационной способностью, быстроходность и площадь литья.

Принцип работы литьевых машин

Процесс литья пластмасс под давлением на литьевых машинах у упрощенном виде сводится к следующему (рис. 1): сырье засыпается в бункер 1, дозируется в приспособлен 2 и в количестве, необходимом для каждой отливки, поступает в приемную камеру 3.

Ходом поршня 4 пластмасса подается в обогревательный цилиндр 5 с электрическим нагревателем 6; в обогревательном цилиндре происходит ее пластикация (размягчение, плавление).

Обогревательный цилиндр вмещает пластмассу в количестве достаточном для 8-10 отливок. Поэтому при подаче поршнем в обогревательный цилиндр очередной дозы пластика, такое же количество уже расплавленного материала продавливается через мундштук (сопло) машины и литниковые каналы формы в ее полость 8.

Материал, поступающий в обогревательный цилиндр, обычно имеет температуру окружающего воздуха t1, материал, поступающий в литьевую форму, уже нагрет до температуры пластичности t2 и продавливается из обогревательного цилиндра под давлением от 800 до 2500 кг/кВ. см.

Форма состоит из двух основных частей – передней 9 и задней 10 – и охлаждается обычно водой, протекающей по каналам 11.

Так как температура формы в большинстве случаев примерно на 100-160° ниже, чем температура заливаемой массы, то в форме происходит быстрое охлаждение и отверждение пластмассы, причем оба процесса ведут к уменьшению ее объема.

Вследствие этого в форме образуется незаполненное пространство, и для восполнения его массой, а также для предотвращения возможности вытекания материала обратно из формы требуется поддержание давлений поршня на некоторое время, называемое выдержкой под давлением.

Затем поршень начинает движение в исходное положение (назад).

В форме пластик охлаждается еще некоторое время до температуры t3 (выдержка для охлаждения), при которой пластмасса сохраняет форму изделия. После этого изделие сбрасывается из гнезда толкателями при раскрытии формы. Теперь может быть начат новый цикл литья. Однако возможно, что к этому моменту очередная доза заливаемого материала не успевает прогреться в цилиндре; в таком случае перед началом нового цикла дается выдержка (пауза) при раскрытой форме.

Машины для литья под давлением

Высокое качество отливок легче обеспечить при использовании машин для литья под давлением с горизонтальной камерой прессования, имеющих меньшие потери тепла и давления в литниковой системе. Кроме того, машины с горизонтальной камерой имеют более высокую производительность, чем машины с вертикальной камерой, вследствие отсутствия операции отрезки литника от прессостатка.

Для отливок из цинковых и магниевых сплавов можно применять машины с горячей камерой прессования, причем машины, предназначенные для литья магниевых сплавов, должны иметь мощные насосы и аккумуляторы, которые могут обеспечить скорость прессования до 3 м/сек.

Читайте также: Мастер-класс «Литье по выплавляемым моделям»

При установке емкости заливочной камеры следует стремиться к уменьшению диаметра прессующего поршня и камеры прессования, так как при этом снижается объем прессостатка, повышаются давление на металл и стойкость деталей прессующего узла.

В то же время диаметр прессующего поршня Dпp не должен быть меньше минимально допустимого значения, определяемого из условий раскрытая формы:

где n — коэффициент, зависящий от степени открытия запорного вентиля; Рпр — усилие прессования машины в н; Рзап — запирающее усилие машины в н; ΣFпр — сумма площадей проекций отливки и литниковой системы на плоскость разъема формы в см2.

Для машин типа Рид—Прентис 1½G и 515 значения коэффициента n приведены в табл. 8. Для машин с вертикальной камерой прессования и для других типов машин с горизонтальными камерами можно принимать эти же значения n в зависимости от величины скорости прессования.

Таблица 8. Значения коэффициента n

| Степень открытия запорного вентиля (обороты) | Максимальная скорость прессования в м/сек | р* | n | |

| в Мн/м2 | в кГ/см2 | |||

| ½ 1 2 5½ | 0,43 0,73 1,00 1,30 | 7.0 8,4 11.2 12,6 | 70 84 112 126 | 1.0 1.2 1.6 1,8 |

*p — давление рабочей жидкости в аккумуляторе и гидравлической системе в момент остановки поршня

Например, для отливки массой 8,9 кг при диаметре камеры прессования 100 мм и суммарной площади проекций ΣFпр = 1200 см2 допускаемое усилие прессования составляет 528 кн (52,8 т). Одновременно по номограмме определяется величина давления на металл в камере прессования, которая для рассматриваемого примера равна 65 Мн/м2 (650 кГ/см2).

Рис. 99. Паспортная номограмма для машины OL800 (номограмма приведена в системе СИ)

Необходимую величину скорости прессования vпр можно установить в зависимости от объема отливки Уотл и времени заполнения формы τзап. определяемого формулой (92), формулой (94), формулой (97) и формулой (98):

Усилие прессования рассчитывается для второй фазы заполнения, т. е. когда в форме действует гидростатическое давление и скорость движения прессующего порпшя можно считать равной нулю. Следовательно, на величину усилия прессования не влияют гидродинамические сопротивления в литниковой системе и форме, действующие только в процессе заполнения.

Усилие прессования зависит от теплового состояния формы и особенно литниковой системы. Чем меньше площадь поперечного сечения питателя и температура стенок формы, тем большее требуется усилие прессования при литье.

Если заранее созданы такие условия, что гидростатическое давление из камеры прессования будет передаваться в форму через литниковую систему, то усилие прессования можно рассчитать по методу, разработанному А. И. Вейником.

Для обеспечения непрерывного питания отливки жидким металлом необходимо, чтобы усилие прессования Рпр превышало сопротивление, оказываемое затвердевшей корочкой, образующейся в камере прессования,

где n — коэффициент запаса, принимаемый равным 1,2—1,5; η — к. п. д. прессующего механизма, равный для машин с горизонтальной камерой прессования 0,8 и с вертикальной 0,7; ƒпр — площадь сечения корки, затвердевшей в камере прессования к моменту полного затвердевания отливки, в м2; σt — предел прочности заливаемого сплава при температуре затвердевания в н/м2.

Величина затвердевшей корочки зависит от условий охлаждения металла в камере прессования и от времени полного затвердевания отливки. Площадь сечения затвердевшей корочки ƒпр определяется из уравнения теплопередачи, составленного для охлажденного металла в камере прессования,

где λсм — коэффициент теплопроводности смазки в камере прессования в вт/мсС; Хсм — толщина слоя смазки в м; Ппр — длина контура сечения камеры в м; tкр — температура кристаллизации металла в °С; tпр — температура стенок камеры в °С; ρм— плотность затвердевшего металла в кг/м; r — удельная теплота кристаллизации металла в дж/кг; τ1 — время, прошедшее от момента начала затвердевания металла в камере прессования до момента полного затвердевания всей отливки, в сек.

Предельное расчетное условие ƒпр = Fпр означает, что в момент полного затвердевания отливки полностью затвердевает металл в камере прессования.

Классификация литьевых машин

Литьевые машины классифицируются:

- по мощности – на 30-, 50-, 100-, 250-, 500-, 1000-граммовые и более (до 17 кг). Под мощностью машин понимается максимальный вес отливки, которую может давать литьевая машина в установившемся ритмичном процессе;

- по управлению – на ручные, полуавтоматические и автоматические;

- по приводу – на ручные, электромеханические, гидравлические и пневматические;

- направлению разъема формы – на горизонтальные и вертикальные;

- по количеству обогревательных цилиндров – на одноцилиндровые и многоцилиндровые.

Наибольшее распространение получили машины с электромеханическим и гидравлическим приводом, с полуавтоматическим и автоматическим управлением, мощностью 30 и 50г; машины больших мощностей применяются реже.

Пластиковые изделия пользуются спросом не только потому, что они делаются из легкого и практичного материала со стороны потребителя, а скорее по причине того, что предприятиям выгодно выпускать продукцию из этого материала, так как такой шаг существенно снижает затраты на производство.

Современные технологии позволяют создавать из пластмассы сложные конструкции практически любой формы.

Производство изделий из пластмассы

Наиболее эффективным способом для производства изделий из пластика является метод литья под давлением.

Литье осуществляется на специальных установках – термопластавтоматах (альтернативное название: инжекционные литьевые машины), о которых и пойдет речь в данной статье.

Процесс литья осуществляется следующим образом: сырье в виде гранул полимеров поступает в термопластавтомат, где нагревается до температуры плавления и впрыскивается в пресс-форму, пластмасса остывает, материал становится твердым, далее литьевая форма размыкается, выталкивая содержимое, так и получается готовое пластиковое изделие.

Читайте также: Сплавы для художественных отливок. Литейные свойства, страница 18

Термопластавтомат — Википедия

Материал из Википедии — свободной энциклопедии

Двухкомпонентный горизонтальный термопластавтомат Технологическая схема работы термопластавтомата: 1 — шнек 2 — дозировочное устройство гранулята 3 — сопло 4 и 6: — две половины пресс-формы 5 — (красным) полость формы с каналами 5 — (жёлтым) готовый отливок

Термопластавтомат (ТПА)

— инжекционно-литьевая машина, применяемая для изготовления деталей из термопластов методом литья под давлением. В настоящее время более трети штучных изделий из полимерных материалов в мире производится с использованием термопластавтоматов. Более половины номенклатуры оборудования, применяемого в переработке полимеров, предназначено для литья под давлением. Технология литья идеально соответствует массовому производству изделий сложной формы, важным требованием к которым является точное соответствие размерам. Промышленное литье (промлитье) осуществляется по ГОСТам.

В 1865 году компания Phelan & Collendar, производившая бильярдные шары, объявила о вознаграждении в 10000 долларов тому, кто найдёт новый материал, способный заменить слоновую кость. Приз в 10000 привлёк внимание Хайата, и в 1869 году у него возникла идея использовать нитроцеллюлозу, материал, над которым ранее работали Паркс и Шонбейн. Он добился необходимых свойств и качества материала, но вместо того, чтобы получить обещанное вознаграждение в 10000 долларов, Джон Хайат вместе со своим братом Исайей основал компанию Albany Billiard Ball, ставшую конкурентом Phelan & Collendar, — этот момент можно считать началом промышленного производства пластмасс.

На основе патента на метод изготовления под давлением металлических отливок, п

Устройство термопластавтомата

Термопластавтомат состоит из множества сложных механизмов, поэтому мы рассмотрим только его основные части.

К основным узлам ТПА относятся:

- Бункер – здесь хранится сырье, необходимое для стабильного поддержания работоспособности агрегата.

- Материальный цилиндр и шнек – они отвечают за попадание вязкотекучей субстанции в литьевую форму. Причем полимер впрыскивается не весь сразу, а лишь в том кол-ве, которое было заданно оператором ТПА.

- Двигатели, гидравлические цилиндры, система шлангов, бак для масла – все эти механизмы, в свою очередь, отвечают за создание давления в гидравлической системе, под воздействием которого основные части литьевой машины приходят в движение.

- Узел запирания. К нему относятся подвижные и неподвижные плиты, а также колено-рычажный механизм.

- Узел выталкивания – это устройство, которое отвечает за выталкивание пластмассовых деталей из литьевой формы.

Источник https://e-plastic.ru/specialistam/litie-pod-davleniem/vybor-litevoi-mashiny-chast-1/

Источник https://spark-welding.ru/metally-i-splavy/lite-pod-nizkim-davleniem-2.html

Источник