Оборудование литейной зуботехнической лаборатории

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс — получение из металла готового изделия.

Механизмы, относящиеся ко второй категории, играют вспомогательную роль, и обеспечивают функционирование первых. К ним относятся:

- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Плавильные печи

Плавильная печь — основной технологический агрегат литейного цеха, который предназначен для получения сплава заданного химического состава. Это оборудование различается по способу нагрева, и может работать с использованием различных шихтовых материалов.

Печи бывают следующих типов:

- Индукционные.

Принцип действия агрегата основан на индукционном расплавлении металла при прохождении через него вихревых токов. Для создания электромагнитного поля используется индуктор. Печи этого типа отличаются высокой скоростью расплавления шихты, удобством обслуживания, экономичностью и экологичностью. Кроме этого, имеется возможность быстрого перехода от одного сплава к другому. - Электродуговые.

Нагрев металла осуществляется электрической дугой постоянного или переменного тока. Агрегат позволяет вести плавку с окислением для получения конструкционных сталей или предусматривает безокислительный процесс для производства легированных марок. - Газовые.

Источником тепла служит газовоздушная смесь. Эти устройства обеспечивают точный контроль температуры, поэтому находят применение для плавки цветных и ценных металлов.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Оборудование литейной зуботехнической лаборатории

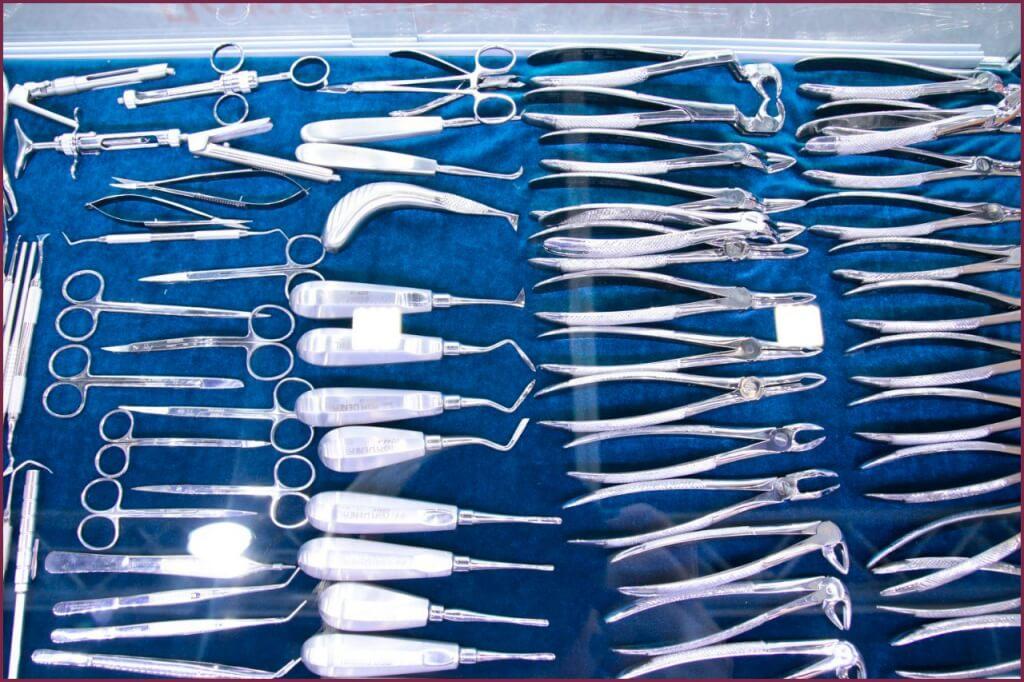

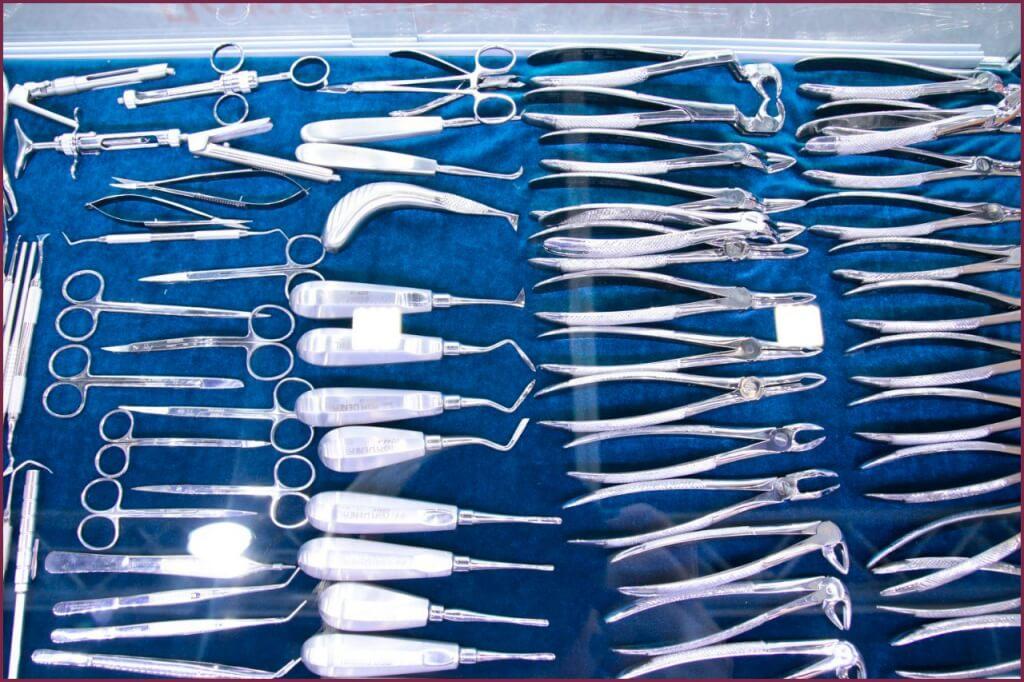

К оборудованию и инструментам литейной лаборатории относятся:

– плавильный аппарат ( бензиновая горелка, вольтова дуга и др)

– литейные аппараты ( центробежное литье: механическая, элекрическая центрифуга, вакуумное литье, литье под давлением)

Читайте также Состав и структура, а также особенности производства чугуна

– муфельные печи ( для прогрева и прокалки формовочного материала, выплавления воска)

– пескоструйный аппарат ( для очистки отлитых конструкций от формовочного материала)

– вакуумный смеситель ( аппарат для замешивания формовочного материала без доступа к воздуху)

– вибростолик с различной ступенчатой вибрацией (аппарат для заливки формовочной массы)

– обрезные станки ( для удаления литниковой системы)

— аппарат “термогель” ( для изготовления дублирующих огнеупорных моделей)

– рабочий стол зубного техника;

– щипцы с длинными ручками;

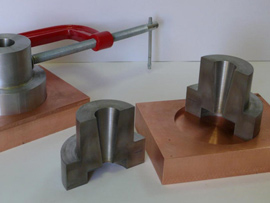

– опоки для литья;

– шпатели (для замешивания гипса и моделировочный);

Вакуумный смеситель и вибростол

Назначение, техника безопасности при работе с этими приборами

1.Вибростол— аппарат для заливки формовочного материала

Состоит из корпуса, электромотора, вибрирующей столешницы, резинового коврика, переключателя скоростей( плавный и ступенчатый режим), кнопки вкл/ выкл

[Важно выбрать скорость, которая не разрушит восковую композицию. При заливке паковочной массы нет необходимости в большой скорости вибрации, так как эти массы достаточно текучи. Кроме того, при большой скорости вибрации быстрее происходит расслоение паковочной массы на тяжелые и легкие фракции, что значительно снижает ее качество]

Для облегчения затекания и предотвращения образования воздушных пор в формовочной массе восковую композицию с муфельным кольцом помещают на вибростол.

2.Вакуумный смеситель— аппарат для замешивания формовочного материала без доступа к воздуху

Состоит из корпуса, электромотора,который вращает миксер (который встроен в колбу, где замешивается формов.материал), вакуумного насоса (котрый создает в камере вакуум), разнообъёмных емкостей для замешивания паковочной массы, блок-таймера, кнопки вкл/выкл, манометра (прибор, измеряющий давление газа/жидкости)

[Вакуумный смеситель работает по принципу миксера+создается вакуум (так масса получается однородной и без пузырьков)]

Рекомендации и техника безопасности при работе:

1. Ёмкости для замешивания массы должны быть чистыми и сухими( т.к. вода снижает концентрацию в паковочной масссе, и ухудшает её свойства- делает ее более жидкотекучей)

2. Нельзя использовать одну и ту же ёмкость для заменивания паковочной массы и гипса (т.к. если остатки гипса попадут в паковочную массу, то она растрескается/ или гипсовая пыль попадет в расплавленный металл при литье)

Муфельные печи. Назначение,техника безопасности

Муфельная печь предназначена для прогрева и прокалки формовочного материала ( опоки)

Состоит из корпуса, огнеупорной рубашки (прокалочная камера с вентиляцией), термопара( опред. темпу внутри печи), спиралей накаливания, датчика температуры внутри камеры, огнеупорной рельефной подставки( она нужна для того,чтобы воск стекал по ней и испарялся, чтобы не попадал на спирали печи,чтобы не случилось короткого замыкания), вытяжки (чтобы пары воска испарялись), блока управления

В зависимости от кол-ва спиралей нагрева печи делятся на 2-ух, 3-ёх, 4-ёх сторонние прогревы ( тем больше прогрев,тем лучше и равномернее прокаливается материал)

*Прогрев опоки (до 900 С)- происходит выпаривание влаги, выплавление воска внутри опоки

*Прокалка опоки ( от 900 С и выше)- происходит выравнивание темп-ры внутри опоки и снаружи неё

Также к муфельной печи прилагаются щипцы с длинными ручками, перчатки (чтобы доставать опоку из печи, разогретой до 1000 С)

Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Читайте также Оборудование для литья алюминия в домашних условиях

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс — получение из металла готового изделия.

- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Плавильные печи

Плавильная печь — основной технологический агрегат литейного цеха, который предназначен для получения сплава заданного химического состава. Это оборудование различается по способу нагрева, и может работать с использованием различных шихтовых материалов.

Печи бывают следующих типов:

- Индукционные. Принцип действия агрегата основан на индукционном расплавлении металла при прохождении через него вихревых токов. Для создания электромагнитного поля используется индуктор. Печи этого типа отличаются высокой скоростью расплавления шихты, удобством обслуживания, экономичностью и экологичностью. Кроме этого, имеется возможность быстрого перехода от одного сплава к другому.

- Электродуговые. Нагрев металла осуществляется электрической дугой постоянного или переменного тока. Агрегат позволяет вести плавку с окислением для получения конструкционных сталей или предусматривает безокислительный процесс для производства легированных марок.

- Газовые. Источником тепла служит газовоздушная смесь. Эти устройства обеспечивают точный контроль температуры, поэтому находят применение для плавки цветных и ценных металлов.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава — важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы — спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Читайте также Оборудование для литья по выплавляемым моделям

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух. Наиболее простой из них — стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов. Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования. Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11. Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне — наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

СПАС-01

СПАС-01 — универсальный оптический эмиссионный спектрометр, который предназначен для решения различных аналитических задач. В состав оборудования входит генератор, способный работать в различных режимах. Прибор способен распознавать спектры в диапазоне 185 – 930 нм, что делает его незаменимым в лаборатории литейного цеха.

Похожие записи:

- Оборудование для литья по выплавляемым моделям

- Приобретение мини-литейного завода – готовый бизнес с быстрым стартом

- Литейное и формовочное оборудование

- Люди Волковысского завода литейного оборудования

Устройство оборудование литейной лаборатории реферат

Устройство, оборудование и оснащение литейной лаборатории. Охрана труда и техника безопасности в зуботехнической, литейной лаборатории в процессе изготовление несъемных протезов и аппаратов различных конструкций. Профилактика профессиональных вредностей.

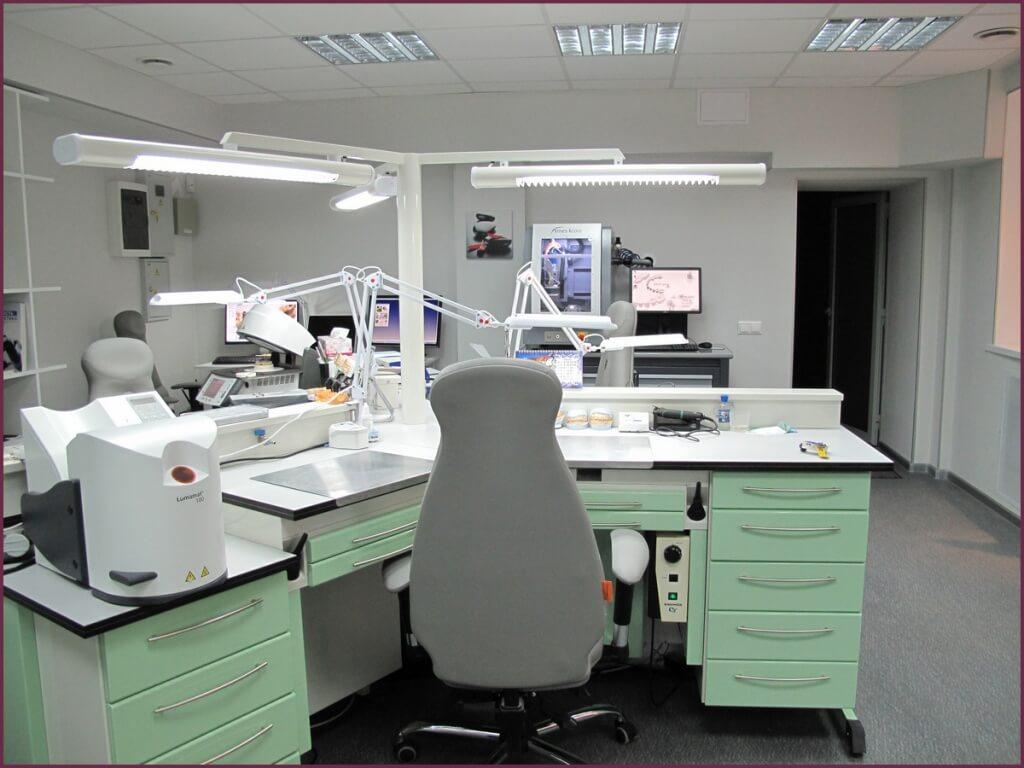

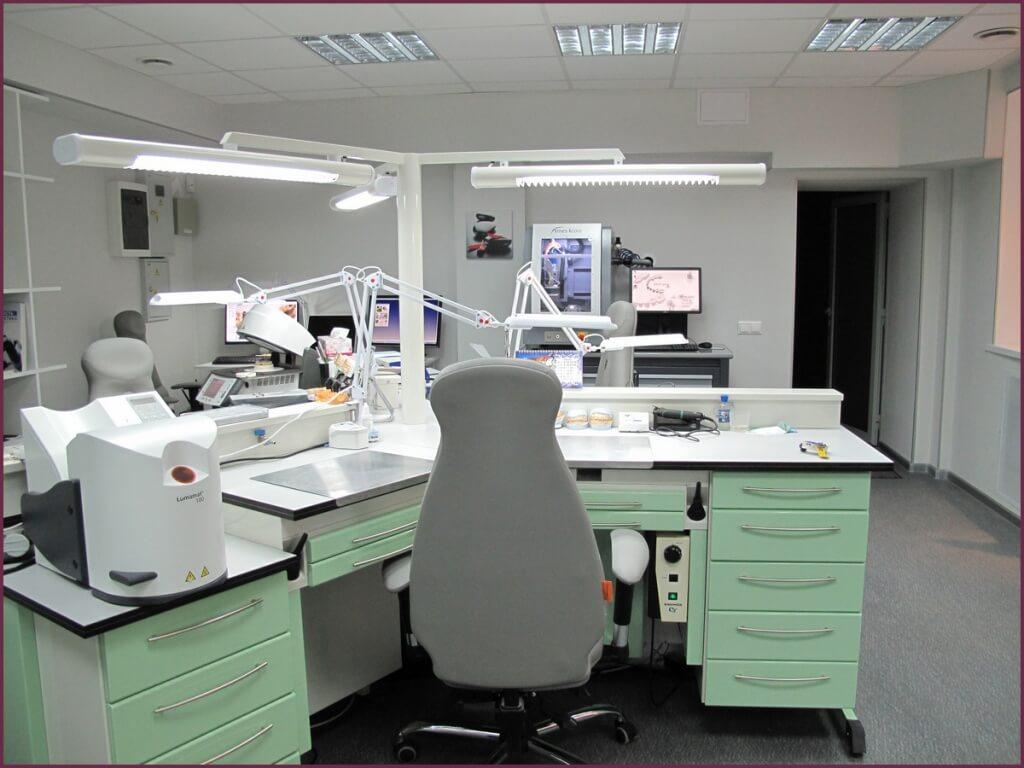

Современная зуботехническая лаборатория должна иметь шесть комнат: основная заготовочная, гипсовая, паяльная, полимеризационная, полировочная и литейная.

Литейная лаборатория ( если в данном населенном пункте не организовано обеспечение литьем из одном центра) с высокочастотной установкой должна иметь площадь не менее 12 квадратных метров.

Литейная лаборатория (если в данном населенном пункте не организовано обеспечение литьем из одного центра) с высокочастотной установкой должна иметь площадь не менее 12 квадратных метров.

Печь устанавливается на толстом резиновом ковре, на всех рабочих местах плиточной или цементной пол должен быть устлан изоляционными ковриками. Вентиляционная системы регулируется на пятикратный обмен воздуха.

В литейной лаборатории устанавливаются:

— генератор (при монтаже высокочастотной установки);

— вытяжной шкаф с прокалочными печами ;

— ввод трехфазного тока (220 или 380 в и 15 квт);

— питающий водопровод (внутренний диаметр труд 13 мм), с манометром до 4-5 атм. И регулирующими вентилями;

— обратные трубы с видимыми сливами в раковину;

— стальные шины заземления сечением 100 кв.мм;

-щит ввода энергопитания и водопровода.

С целью обеспечения личной, общественной и имущественной безопасности составлена специальная инструкция, которая вводится в действие с момента начала монтажа оборудования и действует на весь период эксплуатации. Инструкция вручается под расписку всему персоналу литейной лаборатории. За нарушение правил обслуживания персонал несет ответственность.

Категорически запрещается:

А) включать установку без заземления;

Б) просовывать какие-либо предметы в цели агрегата;

В) приводить во вращение печь без установленных опор и при открытой крышке ( такое возможно при выключенной или поврежденной механической и электрической блокировке).

Создание благоприятных условий для работающих должно быть постоянно в поле зрения организаторов здравоохранения, как при планировании и строительстве новых стоматологических учреждений, так и в повседневной их работе.

Благоприятно сказывается на нервной системе рабочих, на их самочувствии правильная планировка основных и вспомогательных помещений, применение шумопоглощающих строительных материалов, подбор физиологически обоснованных отделочных материалов, красок для покрытия стен помещений и оборудования, борьба с производственным шумом, температурный режим помещений и т.п.

Огромное значение в борьбе с производственной вредностью имеет вентиляция. Естественная вентиляция (окна, форточки) должна быть бесквозняковой; искусственная – общей и местной.

В основной заготовочной , гипсовочной, полимеризационной, литейных комнатах устанавливается приточно-вытяжная вентиляция. У каждого мотора машины) в основной и полировочной комнатах устанавливаются пылеуловители (отсосы) с козырьками (вытяжная вентиляция). Она должна включаться автоматически вместе с включением шлейфмотора. В течение рабочего дня необходимо не менее двух раз проводить влажную уборку помещений. В лаборатории запрещается курить, проводить технологические этапы, не соответствующие предназначению данного помещения. Полезны небольшие прогулки на свежем воздухе в обеденный перерыв.

Важную роль в охране труда работающих и профилактика профессиональных заболеваний надо отводить борьбе с производственным шумом. Быстровращающиеся машины (моторы) должны быть в хорошем техническом состоянии, а пользоваться ими следует эпизодически, не допуская работы на холостом ходу. Окончательная штамповка (опрессовка) коронок должна проводится в специально отведенном месте. Большое значение в борьбе с шумом имеет совершенствование технологических процессов. Самым вредным веществом, которое ежедневно используется зубным техником, являются эфиры метакриловой и акриловой кислот. Они обладают раздражающим, наркотическим эффектом и могут вызвать поражения внутренних органов. С целью компенсации потери здоровья при работе с пластмассами акрилового ряда техникам бесплатно выдается молоко и другие равноценные пищевые продукты.

По тем показаниям, а также по причине работы, связанной с загрязнением, зубным техникам выдается специальная одежда, бесплатно, по установленным нормам, а также смывающие и обезвреживающие вещества.

Аппараты и инструменты, применяемые при изготовлении несъемных протезов. Дополнительные материалы, применяемые в несъемном протезировании.

Изготовление несъемных протезов требует дополнительного оборудования, инструментария и материалов. Поскольку большинство несъемных протезов изготавливаются из металлов и их сплавов, требуются аппараты для термической обработки последних, вальцевания, калибровки (протягивания), плавления и литья сплавов.

Термическую обработку стальных гильз проводят в специальных, как правило, переносных тиглях, металлическую основу которых покрывают огнеупорной массой, чаще всего смесью гипса с волокнами асбеста. Нагревают гильзы и коронки до температуры 1050-1100 градусов мин. Такими же приемами устраняют наклеп, образовавшийся в процессе вальцевания, протягивания металла. Золотые сплавы, сплавы других благородных металлов можно расплавить с помощью паяльного аппарата.Заполнить форму расплавленным сплавом из благородных металлов можно с помощью повышенного давления, отрицательного давления (вакуумное литье) и с помощью центробежных сил. Чаще всего на практике используются центробежные силы. Много чет в лабораториях использовалась центрифуга. В настоящее время такой же принцип вложен в работу высокочастотной литейной установки для литья сплавов благородных металлов. Нержавеющую хромоникелевую сталь и кобальтохромовый сплав паятельными аппаратом расплавить невозможно, поэтому были разработаны специальные источники высоких (до 1700 градусов C) температур. Для удобства работы расплавление сплавов и заполнение литьевой формы были объединены и проводятся одной и той же литейной установкой-печью.

Металлический корпус печи Корнеева изготовлен из листовой стали толщиной от 25 до 50 мм. Внутри этого корпуса на асбестовой прокладке устанавливается металлический цилиндр (футеровка), состоящая из двух половинок. Внутрь цилиндра введены электроды и вставлен огнеупорный тигель. Пространство между керамическим цилиндром (футеровкой) и тиглем заполнено мелкими кусочками графита. Сверху печь закрывают крышкой, имеющей отверстие с уступом, куда вставляют опоку, предварительно, прокаленную в муфельной печи и крепко закрепляют. Включается печь со специального пульта. В тигель укладывается сплав, например, КХС, включают ток: между кусочками графита возникают вольтовые микродуги, выделяется много тепла, которое нагревает тигель и расплавляет уложенный в него КХС. Опока с полостью в ней, освобожденной после выжигания воска, переносится в

Пуансоном , регулярно термически обрабатывая и подрезая её. Во избежание травм нельзя протягивать гильзы вдвоем. Для облегчения работы разработаны пневматические аппараты (Падарьян и др.). Предварительную штамповку проводят стальными, медными и роговыми молоточками.

При штамповке штамп укладывают на свинцовую подушку, а удерживают его за основание кусачками с притупленными полулунными вырезками друг против друга. Укорачивают гильзы и коронки ножницами для разрезания металла с коронками и длинными браншами.

Окончательную штамповку (опрессовку) коронок проводят в специальных аппаратах. Для наружной штамповки (наиболее часто применимой в настоящее время) используется механические, гидравлические, электрические прессы, в основу которых положено предложение Паркера, дл комбинированной штамповки — аппарат Бромштрома.

Прокатывают в тонкие листы (вальцуют), как правило, вспомогательные металлы и сплавы. Для этих целей используют зуботехнические вальцы, представляющие собой два абсолютно параллельных вала из твердой стали, зазор между которыми регулируется специальным винтом. Вальцы приводятся в действие с помощью ручки.

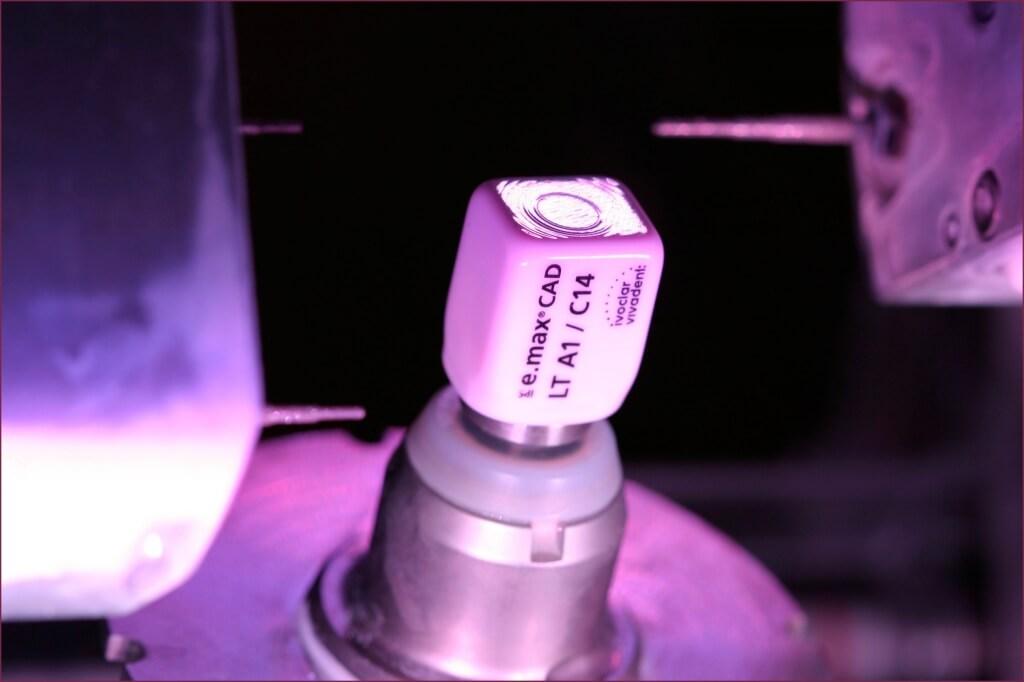

Для термической обработки фарфоровых и ситалловых материалов, используемых в протезах, применяются электропечи для спекания (обжига) фарфора. В настоящее время промышленность (отечественная и зарубежная) поставляет несколько видов аппаратов. Во всех случаях с эксплуатации электропечей, допускается только квалифицированный персонал, ознакомленный с их работой, изучивший инструкции и имеющий допуск к работе не ниже группы 3.

Абсолютно недопустимым при работе на электроприборах является отсутствие их заземления.

Несъемные протезы из пластмассы требуют полимеризациипоследней. Полимеризацию на водяной бане проводят, как правило, в стерилизаторе. Наиболее серьезно нарушает технику безопасности при этом извлечение кювет без предварительного отключения аппарата (прибора), что равнозначно работе на шлейфомоторах с бантовыми повязками (по степени негативного воздействия на работающего).

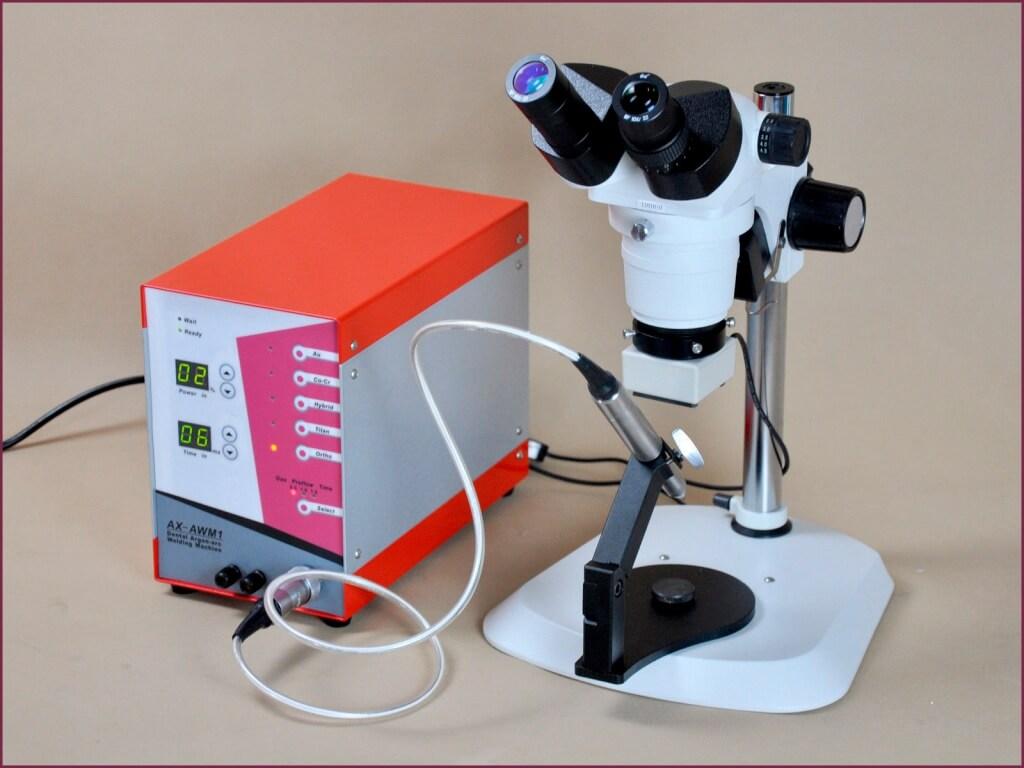

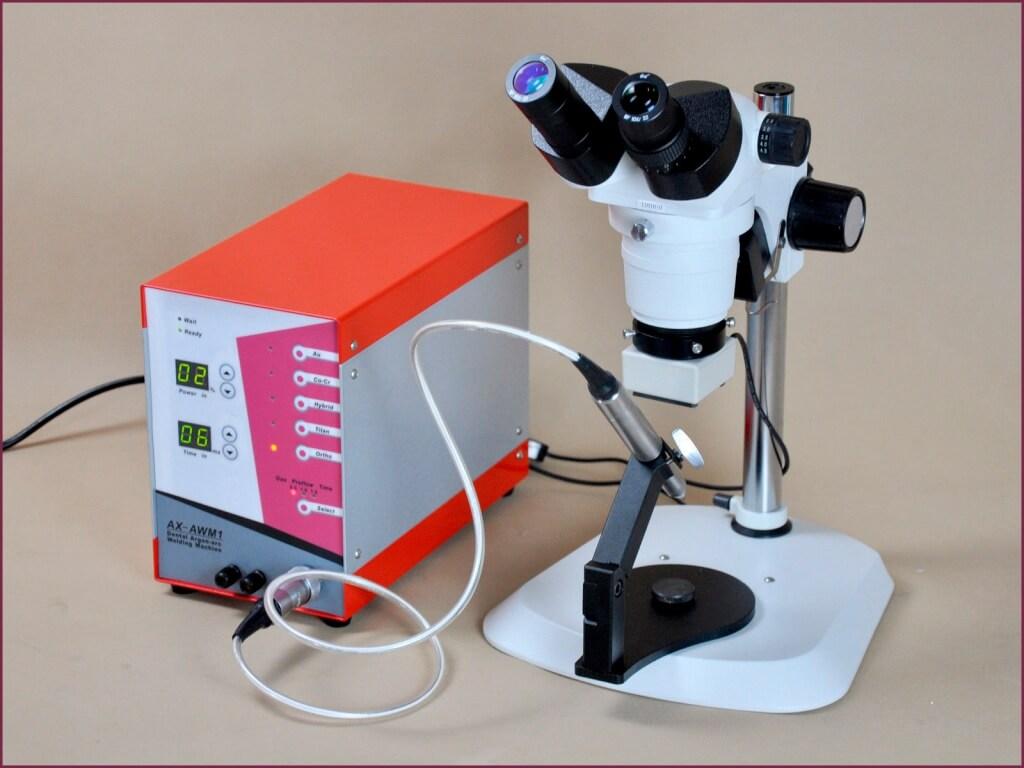

В последние годы в лабораториях стал использоваться сварочный аппарат медицинский (САМ-1). Среди требований к его эксплуатации есть категорический запрет производить самостоятельно какие-либо переналадочные работы.

В качестве, основных материалов для несъемных протезов применяются фарфор, ситаллы, пластмассы, золотые, кобальтохромовые сплавы, нержавеющая сталь. Из вспомогательных материалов. Кроме применяемых в съемном и несъемном протезировании, используются восковые смеси для вкладок мостовидных работ, лавакс, липкий воск, формадент, отбелы и флюсы; асбест, тальк, мольдин, покрывные лаки, цементы, облицовочные и формовочные материалы, полировочные пасты и приспособления.

Типы литейных установок для производства зубных протезов в ортопедической стоматологии

Ортопедическая стоматологическая помощь стала неотъемлемой частью современных стоматологических учреждений, причем не только частных медицинских организаций, но и государственных стоматологических поликлиник.

Для оказания такой помощи стоматологические учреждения должны иметь оснащенные и организованные согласно всем требованиям зуботехническую и литейную лаборатории, в которых осуществляется изготовление зубных протезов различной сложности из качественных современных материалов.

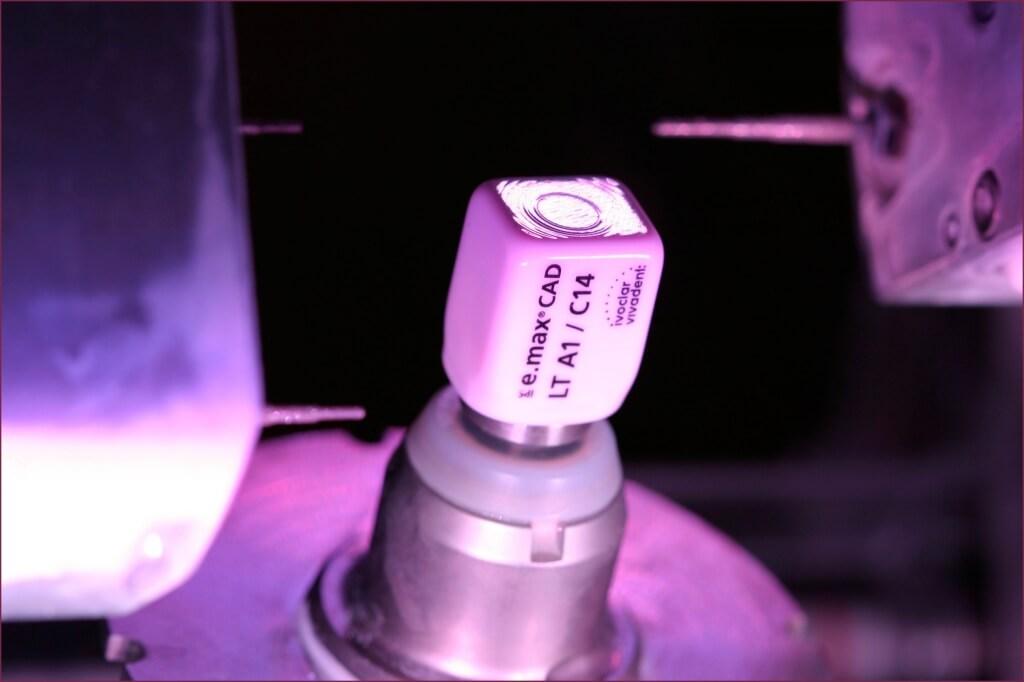

Одним из необходимых видов технологического оборудования, которым должна быть оснащена современная литейная лаборатория, являются литейные установки. Также обязательным является разнообразное вспомогательное технологическое оборудование, позволяющее производить точные и сложные по форме отливки из стоматологических сплавов.

На современном этапе в ортопедической стоматологии металлические элементы зубных протезов (из неблагородных или благородных сплавов) отливаются с использованием различных по конструкции литейных установок, позволяющих совместить процессы заливки металла в литейные формы и его плавки.

Различают два основных типа таких литейных установок:

- Литейные установки с использованием кислородно-пропановых горелок. В установках такого типа пламя кислородно-пропановых горелок является источником нагрева, обеспечивающим расплавление сплава. Причем температура пламени может обеспечить расплавление тугоплавких металлов даже в условиях нормального атмосферного давления. К главным преимуществам таких установок относятся: сравнительная простота в эксплуатации и конструктивном плане, относительно небольшое потребление электроэнергии. Но есть у литейных установок этого типа и недостатки, из-за которых в реальной практике они используются редко. Например, недостатком является очень быстрое повышение температуры поверхностного слоя металла при похождении через него тепла кислородно-пропановой горелки. За несколько секунд температура может повыситься с 20 до 3000 градусов. Вследствие плохой теплопроводности сплавов, использующихся в стоматологии, результатом такого явления зачастую становится значительный угар легирующих элементов, а также окисление и науглероживание сплава. Затем под действием струи пламени окислы и угар замешиваются в жидкий металл, результатом чего становится потеря прочности, пластичности и ухудшение физико-химических параметров отливки. К недостаткам также относится необходимость приобретать и периодически заменять баллоны с горючими газами и кислородом.

- Высокочастотные (индукционные) литейные установки. В установках такого типа стоматологические сплавы расплавляются под действием токов высокой частоты. Преимуществом индукционного нагрева токами высокой частоты является поступление тепла непосредственно в поверхностные слои металла, которые нагреваются не выше температуры плавления. После чего тепло поступает внутрь металла и быстро расплавляет его. Это способствует значительному снижению степени угара легирующих элементов сплава, а, соответственно, и предотвращению изменения его химического состава.

Готовые работы на аналогичную тему

Особенности организации зуботехнического производства

Основные организационные моменты обустройства и оснащения зуботехнической лаборатории:

Зуботехническая лаборатория представляет собой подготовленное пространство для создания протезов. Добиться наилучшего качества, оптимизировать стоимость и получить возможность создавать обширный ассортимент техник получает только за счет оборудования и инструмента. Современная зуботехническая лаборатория представляет собой настоящий производственный центр с многопрофильным оборудованием.

Однако, оснащения недостаточно для полноценной работы, необходимо соблюсти многие тонкости. Предлагаем список востребованной техники и некоторые аспекты ее размещения.

Общие особенности

Вся мебель, техника и рабочие места необходимо распределять с учетом удобства доступа, возможности комфортно и безопасно управлять инструментом, не мешая другим сотрудникам. Эргономика позволяет оснастить помещение так, чтобы устройства при эксплуатации не мешали друг другу, взаимодействие с материалами было упрощено и этапы создания протезов проходили в полном соответствии с требованиями.

Наилучший вариант по скорости взаимодействия между стоматологом, клиентом и техником – это совмещение в одном здании кабинета врача и лабораторий. В идеале их нужно располагать на одном этаже, неподалеку.

Так как работа будет вестись с зуботехническими материалами и протезами, должна быть обеспечена стерильность, чистота и высокая степень защиты от малейших загрязнений. Внимания требуют все мелочи:

— стены необходимо отделать так, чтобы получить гладкую поверхность;

— карнизов быть не должно;

— исключаются элементы лепки и прочие декоративные компоненты;

— до высоты входной двери наносится краска (нитроэмаль или масляная);

— от проема и до потолка масляные, силикатные-клеевые и водоэмульсионные;

— пол покрывается линолеумом.

Нужно обеспечить качественное освещение, требуется соблюсти баланс между естественным потоком, общим искусственным и индивидуальными источниками, задействованными на конкретном оборудовании или рабочими местами. На каждого техника необходимо обеспечить не менее 500 люкс света, желательно, чтобы специалисты могли регулировать интенсивность.

Производство достаточно вредное, потому требуется качественная вентиляция. Она может быть естественной или принудительной, но обязательно без сквозняков – то есть направленных потоков воздуха. Наилучшие условия дают вытяжные отсосы на каждом рабочем месте, необходимы кондиционеры, чтобы соблюдать оптимальный температурный режим в кабинетах. Для экономии можно оборудование для зуботехнической лаборатории б у купить.

Точные значения зависят от времени года:

— в холодное 21-23 при влажности в пределах 40-60 процентов.

Рабочие помещения

Не рекомендуется устанавливать все производственные системы на одной площади. Это не позволит эффективно распределить пространство, потребует очень большой территории, чтобы обеспечить комфортный и свободный доступ. Кроме того, при выпуске каждого отдельного вида изделий появляются испарения, пыль или абразив, который нужно удалять, в каждом отдельном помещении сделать это значительно проще.

Оптимальный вариант: создать шесть рабочих кабинетов в лаборатории:

— заготовочная. Это основной вид комнат, таких может быть несколько;

Есть и другие варианты, но указанные являются минимальным набором, позволяющим выполнять широкий спектр задач. При этом, 2-6 пункты представляют класс специальных помещений. В список не входят вспомогательные территории, которые необходимы, например, для хранения материалов, в том числе драгоценных, для которых требуется повышенная степень защиты.

Большая часть деятельности техника ведется в заготовочной, здесь выполняются операции, как: обработка протезов, штамповка, монтаж на основе искусственных единиц, подготовка абатментов, моделировка и ряд прочих действий.

На каждого работника необходимо обеспечить не менее 4-х квадратных метров площади. Потолки высокие – 3, 5 метра, что необходимо для удобного расположения всех коммуникаций, в том числе массивных, как вентиляционные системы. В одном помещении не должно одновременно работать более 15-ти сотрудников.

Работающих с металлами, особенно драгоценными, а так же фарфором, необходимо оборудовать отдельные комнаты. Важно для ряда изделий обеспечить качественную вентиляцию, так как посторонние частицы, осевшие из воздуха, могут значительно ухудшить качество готового изделия.

Современные производственные системы и станки позволят выполнять выпуск конструкций для высокоточных систем, как абетменты циркониевые или на базе титана. Зуботехническая литейная лаборатория должна иметь высокий уровень безопасности, так как работа сопряжена с высокими температурами.

Заготовочная

В основном кабинете необходимо установить не только механизированное и ручное оборудование, но и мебель. Потребуются шкафы, стеллажи, в том числе запираемые системы хранения, позволяющие безопасно держать особо ценные компоненты. В последнем случае полезны сейфы и несгораемые шкафы.

Каждый техник здесь работает сидя, потому формируется индивидуальное пространство на основе стола и кресла. Вся мебель должна регулироваться, столешницы пластиковые.

На столе располагают несколько приборов:

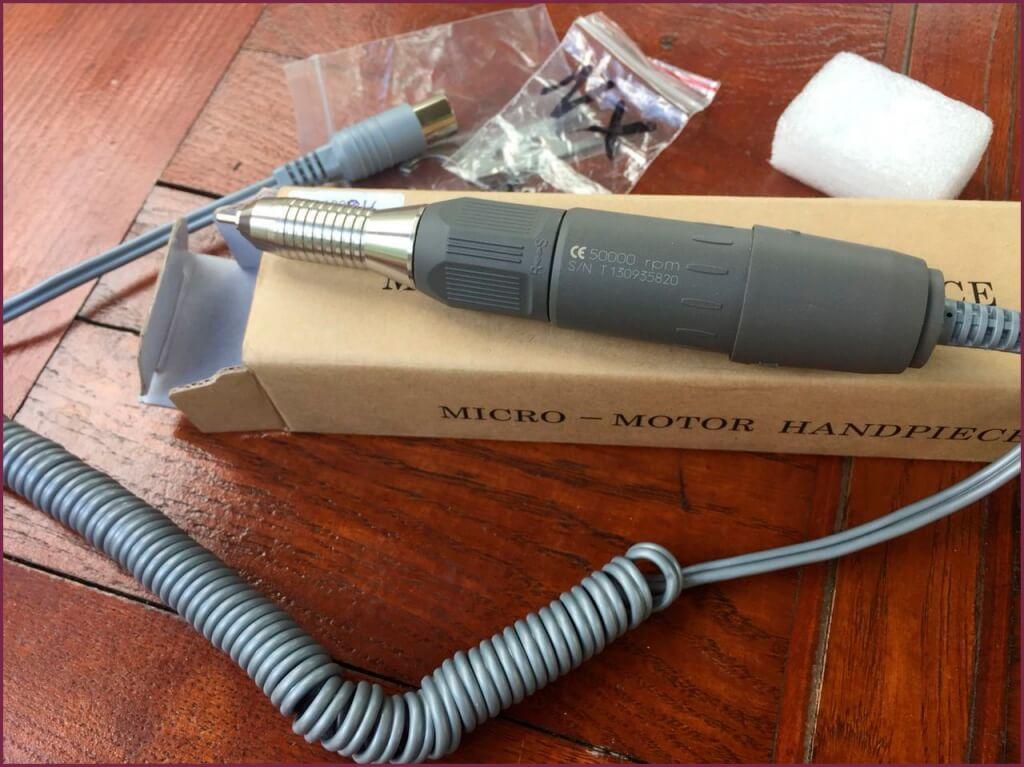

— шлифовальный мотор или бормашина;

— монтируется специальный деревянный уступ, на который при подрезании устанавливаются заготовки;

— в крышку встраивается пылеуловитель с козырьком и сеткой, чтобы не потерять мелкие компоненты конструкций. Эта система запускается синхронно с шлифмотором, чтобы убирать мелкие частицы и абразив сразу в процессе его образования;

— имеются встроенные в стол системы хранения и сбора мелких отходов, отдельно для драгоценных сплавов и материалов, которые утилизируют, как бытовые отходы. Часть емкостей нацелена на хранение ручного инструмента и сырья.

Ручные приборы включают множество приспособлений, в том числе техник со временем может сделать некоторые самостоятельно. Штат зуботехнической лаборатории подбирается исходя из оснащения и навыков потенциальных сотрудников. Обычно к таким относят предметы, упоры, фиксаторы для удобного удержания и упрощения обработки материалов, например, полировки. Важнейшими стандартными средствами является:

— нож для обработки гипсовых фигур;

— шпатель, позволяющий замешать цемент или другой состав;

— пинцет для удержания мелких элементов;

— лобзик и комплект пилок;

— ножницы по металлу для подрезки листовых заготовок;

— напильники различных размеров и конфигурации, а так же степени частоты насечки;

— артикуляторы и окклюдаторы, индивидуальные для каждого занятого специалиста;

Для обжига металлических изделий и фарфоровых необходима печь для обжига. Распространены отечественные системы и зарубежные различных марок.

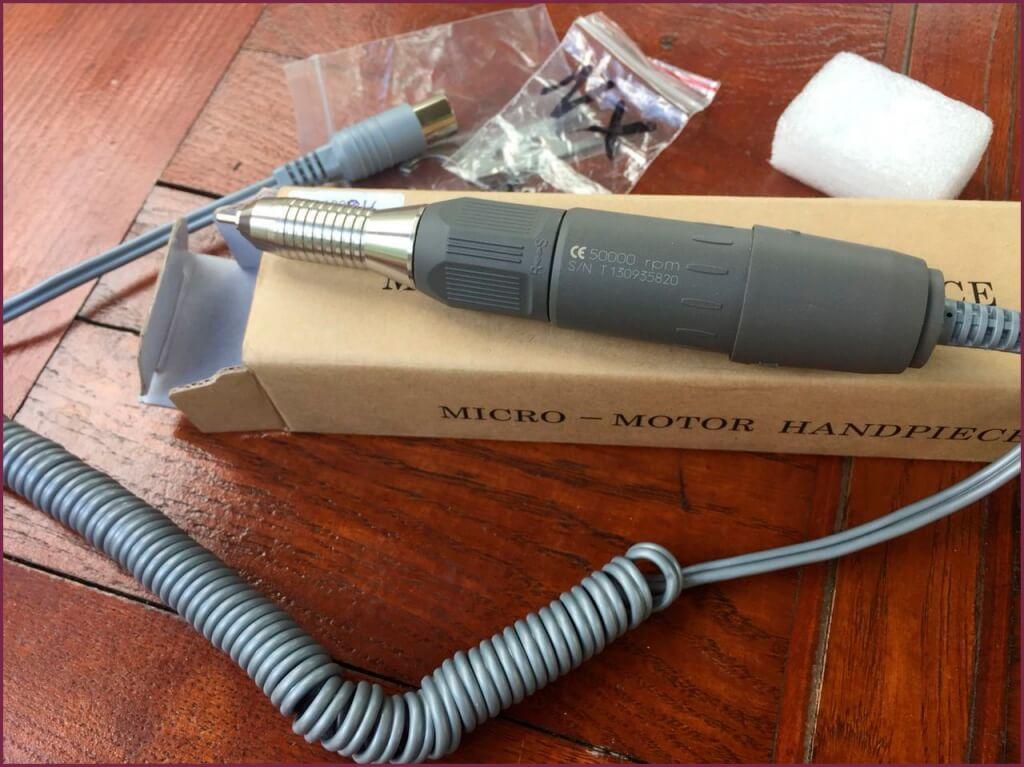

На индивидуальных столах монтируются устройства для использования различных инструментов. Вращаются рабочие части в пределах 5-60 тысяч оборотов в минуту, органы управления могут быть ручными, ножными или коленными для удобства.

Гипсовочная

Здесь происходит отливка моделей, для гипсовки используют артикуляторы/окклюдаторы, кюветы. Комната используется перед ремонтом конструкций, до пайки, так же для снятия с поверхности изделий излишков гипса.

На столах устанавливаются пресса, емкости для сырья в виде порошков и отходов, устройствами для механической обработки деталей. Все раковины оснащаются отстойниками, чтобы исключить попадание побочных продуктов переработки в канализацию города.

Полимеризационная

Здесь техники работают с воском и пластиками различных составов, осуществляется замешивание веществ и формование. Оснащение включает аппаратуру для разогрева воска и пластиков, ванны, стерилизующие средства, автоклавы. Последние позволяют проводить работу без предварительного разогрева сырья. Аренда зуботехнической лаборатории – это хороший вариант для старта, если собственных средств на оборудование недостаточно, но есть уверенность в потоке клиентов.

Процессы часто сопровождаются выделением испарений и вредных соединений, потому каждая установка оснащается вытяжной вентиляцией.

Паяльная

В этом помещении мастера работают с высокими температурами и обрабатывают материалы за счет них. Отжигаются коронки и гильзы, воск, гипсовые заготовки нагреваются перед пайкой, металлические структуры соединяются в цельные конструкции, проводится отбеливание искусственных единиц. Для этих целей помещение оснащается сварочными системами и паяльными различной мощности.

Паяльник работает на бензине, за счет розжига паров образуется пламя с высокой температурой. К системе подключены шланги и трубки, которые необходимы для вспенивания горючего (для интенсивного образования паров). Образовавшийся материал для горения передается еще по одной трубке в саму горелку, на которой расположены регулировки для управления интенсивностью пламени. Температура на выходе достигает 1200 градусов.

Часто используются сварочные системы безвредные для среды. В них происходит разложение воды на водород и кислород, которые сгорают по отдельности. За счет реакции удается получить плава температурой в районе 3000 градусов, чего достаточно для сварки всех видов металлов, используемых в практике техника.

Для соединения компонентов без применения припоя используется лазер, установки производства России и зарубежные.

Широко используются плазменные методы, причем, не только для пайки. Плазмотроны способны спаивать без припоя, наносить порошки методом напыления, что происходит за счет разгона до высоких температур и скоростей частиц напыляемого вещества.

Для безопасной работы все установки оснащаются специальными коврами, которые исключают поражение электрическим током. Кроме перечисленного, в помещении могут размещаться вальцы и аппараты для калибровки гильз, то есть отбора определенных по параметрам.

Полировочная

Здесь протезы обрабатываются полировкой и шлифовкой, для чего служат абразивные устройства с различной зернистостью, которую можно менять за счет оснастки. Пластиковые системы сюда поступают после полимеризации, металл – после создания отливок.

На столах монтируются шлифовальные машины, оборудуются коврами для защиты персонала от удара током, а так же мощные установки для удаления образующейся мелкодисперсной пыли и абразива. Для упоры обрабатываемых изделий применяют настилы и деревянные упоры, которые так же изолируются.

Помимо классических приборов имеются струйные и электрические, а так же необходимая для их запуска оснастка. Параллельно на территории располагаются аппараты для чистки, получения поверхности с определенной степенью шероховатости и полирования до высокой степени чистоты, финишной обработки.

Литейная

Не все лаборатории пользуются собственным помещением, часто для выполнения этой сложной и энергоемкой задачи (литье металлов и сплавов) обращаются в централизованные организации. Обязательно в оснащение этого кабинета входят высокотемпературные печи, способные расплавить любое вещество из спектра используемых в стоматологии.

Имеются средства кондиционирования для поддержания оптимального температурного режима. Установки обычно компьютеризованы, так как многие материалы требуют соблюдения сложного техпроцесса со множеством этапов.

Требования к литейной комнате

Для охлаждения литейной установки

необходимы подводка и отвод воды

(13 л/мин ); подводка воды должна

осуществляться по водопроводным

трубам диаметром 13 мм с общим

вентилем для присоединения к

водопроводной сети и манометром

до 400 кПа (4 атм). Трубы

охлаждения генераторной лампы и

индуктора должны иметь видимый

слив. Вместо воронки для слива

можно использовать обычную

раковину малого размера

Требования к литейной

комнате

Энергопитание

установки

осуществляется

трехфазным током с

помощью ввода

мощностью 16 кВт, с

пакетным

выключателем и

предохранителем около

установки

Требования к литейной

комнате

Вентиляционные устройства

должны обеспечивать пятикратный

обмен воздуха в час при

температуре от + 15 до + 30 °С и

относительной влажности не более

70 %. В помещении не должно быть

паров кислот, щелочей и

проводящей ток пыли.

Прокалочные печи и шкаф для

выплавления воска должны быть

установлены под вентиляционным

зонтом. Независимо от наличия

приточно-вытяжной вентиляции в

окнах должны быть легко

открывающиеся фрамуги или

форточки

Требования к литейной

комнате

Задняя глухая часть генератора и

высокочастотной печи располагается

вдоль стены помещения, имеющей в

ширину не менее 2,8 м для открытия

боковых дверей установки

Требования к литейной

комнате

Пол в помещении литейной лаборатории

желательно иметь плиточный или цементный,

покрытый линолеумом. Печь располагается на

толстом резиновом ковре. Изоляционные коврики

располагаются на всех рабочих местах. Стены на

высоту дверей облицовывают глазированной

плиткой, а выше неё окрашивают силикатной

краской в белый цвет.

Требования к литейной

комнате

Заземление должно иметь сопротивление не

более 2 Ом и подключаться к установке через

стальные шины сечением не менее 75 мм2 ,

расположенные по стенам на высоте не менее 15

см от пола; шины должны быть окрашены

масляной краской.

Требования к литейной

комнате

К рабочему месту литейщика должен

быть подведен газ, а при его

отсутствии используют специальные

спиртовые горелки.

Техника безопасности при

работе с литейными

установками

Обслуживающий персонал должен

быть инструктирован по вопросам

техники безопасности при работе с

высокочастотной литейной

установкой, а также при проведении

других работ, обеспечивающих

эксплуатацию этой установки.

Техника безопасности при

работе с литейными

установками

К обслуживанию установки могут быть

допущены только лица, имеющие

практический навык работы с подобными

устройствами, прошедшие инструктаж по

работе с ними, знающие правила техники

безопасности и противопожарные меры.

Техника безопасности при

работе с литейными

установками

Ремонтные и монтажные работы на

высокочастотных литейных

установках могут проводиться только

лицами, имеющими специальный

допуск. Все работы по ремонту и

чистке должны проводиться при

выключенном напряжении.

Техника безопасности при

работе с литейными

установками

• В литейной лаборатории должны быть

соответствующие защитные средства:

• общие — приточно-вытяжная вентиляция,

резиновые коврики;

• личные — резиновые калоши, перчатки,

защитные очки с простыми и

затемненными стеклами;

• аптечка первой помощи.

Техника безопасности при

работе с литейными

установками

Во время работы генератора

категорически запрещается касаться

незаземленных металлических

частей руками или металлическими

предметами без эбонитовых ручек.

Техника безопасности при

работе с литейными

установками

Запрещено приводить во вращение

печь без установленных опок и при

открытой крышке.

Техника безопасности при

работе с литейными

установками

Вращение печи допускается только

после уравновешивания рабочей

опоки холостой опокой с равной

массой (допустимые отклонения ±

5%).

Техника безопасности при

работе с литейными

установками

Холостая и рабочая опоки должны

быть правильно установлены на

своих местах, укреплены зажимами.

Крышка кожуха печи перед пуском

вращения должна быть закрыта.

Техника безопасности при

работе с литейными

установками

Манипулировать с горячей опокой

можно только с помощью

специальных клещей-фиксаторов.

Техника безопасности при

работе с литейными

установками

Запрещено просовывать какие-либо

предметы в щели включенного

агрегата.

Техника безопасности при

работе с литейными

установками

Сливать расплавленный металл при

промывочных плавках можно только

в сухой песок. Руки при этом должны

быть в брезентовых перчатках, а

глаза защищены специальными

очками.

Техника безопасности при

работе с литейными

установками

В помещении литейной лаборатории

должны быть вывешены на видном

месте правила эксплуатации

литейной установки, правила по

технике безопасности,

предостерегающие надписи и

плакаты.

Требования безопасности

перед началом работы

1. Надеть спецодежду, подготовить средства

индивидуальной защиты.

2. Подготовить к работе необходимое оборудование

и приборы, проверить их исправность, убедиться в

наличии заземления электроустановок.

3. Проветрить помещение лаборатории.

4. Внимательно изучить содержание и порядок

проведения работы, а также безопасные приёмы её

выполнения.

Требования безопасности

по окончании работы

1. Привести в порядок рабочее место: убрать шлак

и всплески металла, инструмент и

приспособления очистить и убрать на отведённое

место.

2. Спец. одежду хранить в соответствии с

порядком, установленном в лаборатории

3. После проведения опытов необходимо

тщательно вымыть лицо и руки с мылом.

Читайте также:

- Майнинг и его технологии реферат

- Реферат новосибирская область 4 класс

- Реферат ломброзо теория ломброзо

- Творчество федора сологуба реферат

- Анализ движения рабочей силы реферат

Оборудование и принципы оснащения зуботехнической лаборатории

Зуботехническая лаборатория представляет собой подготовленное пространство для создания протезов. Добиться наилучшего качества, оптимизировать стоимость и получить возможность создавать обширный ассортимент техник получает только за счет оборудования и инструмента. Современная зуботехническая лаборатория представляет собой настоящий производственный центр с многопрофильным оборудованием.

Содержание скрыть

Однако, оснащения недостаточно для полноценной работы, необходимо соблюсти многие тонкости. Предлагаем список востребованной техники и некоторые аспекты ее размещения.

Общие особенности

Вся мебель, техника и рабочие места необходимо распределять с учетом удобства доступа, возможности комфортно и безопасно управлять инструментом, не мешая другим сотрудникам. Эргономика позволяет оснастить помещение так, чтобы устройства при эксплуатации не мешали друг другу, взаимодействие с материалами было упрощено и этапы создания протезов проходили в полном соответствии с требованиями.

Наилучший вариант по скорости взаимодействия между стоматологом, клиентом и техником – это совмещение в одном здании кабинета врача и лабораторий. В идеале их нужно располагать на одном этаже, неподалеку.

Так как работа будет вестись с зуботехническими материалами и протезами, должна быть обеспечена стерильность, чистота и высокая степень защиты от малейших загрязнений. Внимания требуют все мелочи:

– стены необходимо отделать так, чтобы получить гладкую поверхность;

– карнизов быть не должно;

– исключаются элементы лепки и прочие декоративные компоненты;

– до высоты входной двери наносится краска (нитроэмаль или масляная);

– от проема и до потолка масляные, силикатные-клеевые и водоэмульсионные;

– пол покрывается линолеумом.

Нужно обеспечить качественное освещение, требуется соблюсти баланс между естественным потоком, общим искусственным и индивидуальными источниками, задействованными на конкретном оборудовании или рабочими местами. На каждого техника необходимо обеспечить не менее 500 люкс света, желательно, чтобы специалисты могли регулировать интенсивность.

Производство достаточно вредное, потому требуется качественная вентиляция. Она может быть естественной или принудительной, но обязательно без сквозняков – то есть направленных потоков воздуха. Наилучшие условия дают вытяжные отсосы на каждом рабочем месте, необходимы кондиционеры, чтобы соблюдать оптимальный температурный режим в кабинетах. Для экономии можно оборудование для зуботехнической лаборатории б у купить.

Точные значения зависят от времени года:

– в теплый период 18-20 градусов;

– в холодное 21-23 при влажности в пределах 40-60 процентов.

Рабочие помещения

Не рекомендуется устанавливать все производственные системы на одной площади. Это не позволит эффективно распределить пространство, потребует очень большой территории, чтобы обеспечить комфортный и свободный доступ. Кроме того, при выпуске каждого отдельного вида изделий появляются испарения, пыль или абразив, который нужно удалять, в каждом отдельном помещении сделать это значительно проще.

Оптимальный вариант: создать шесть рабочих кабинетов в лаборатории:

– заготовочная. Это основной вид комнат, таких может быть несколько;

Есть и другие варианты, но указанные являются минимальным набором, позволяющим выполнять широкий спектр задач. При этом, 2-6 пункты представляют класс специальных помещений. В список не входят вспомогательные территории, которые необходимы, например, для хранения материалов, в том числе драгоценных, для которых требуется повышенная степень защиты.

Большая часть деятельности техника ведется в заготовочной, здесь выполняются операции, как: обработка протезов, штамповка, монтаж на основе искусственных единиц, подготовка абатментов, моделировка и ряд прочих действий.

На каждого работника необходимо обеспечить не менее 4-х квадратных метров площади. Потолки высокие – 3, 5 метра, что необходимо для удобного расположения всех коммуникаций, в том числе массивных, как вентиляционные системы. В одном помещении не должно одновременно работать более 15-ти сотрудников.

Работающих с металлами, особенно драгоценными, а так же фарфором, необходимо оборудовать отдельные комнаты. Важно для ряда изделий обеспечить качественную вентиляцию, так как посторонние частицы, осевшие из воздуха, могут значительно ухудшить качество готового изделия.

Современные производственные системы и станки позволят выполнять выпуск конструкций для высокоточных систем, как абетменты циркониевые или на базе титана. Зуботехническая литейная лаборатория должна иметь высокий уровень безопасности, так как работа сопряжена с высокими температурами.

Заготовочная

В основном кабинете необходимо установить не только механизированное и ручное оборудование, но и мебель. Потребуются шкафы, стеллажи, в том числе запираемые системы хранения, позволяющие безопасно держать особо ценные компоненты. В последнем случае полезны сейфы и несгораемые шкафы.

Каждый техник здесь работает сидя, потому формируется индивидуальное пространство на основе стола и кресла. Вся мебель должна регулироваться, столешницы пластиковые.

На столе располагают несколько приборов:

– шлифовальный мотор или бормашина;

– монтируется специальный деревянный уступ, на который при подрезании устанавливаются заготовки;

– в крышку встраивается пылеуловитель с козырьком и сеткой, чтобы не потерять мелкие компоненты конструкций. Эта система запускается синхронно с шлифмотором, чтобы убирать мелкие частицы и абразив сразу в процессе его образования;

– имеются встроенные в стол системы хранения и сбора мелких отходов, отдельно для драгоценных сплавов и материалов, которые утилизируют, как бытовые отходы. Часть емкостей нацелена на хранение ручного инструмента и сырья.

Ручные приборы включают множество приспособлений, в том числе техник со временем может сделать некоторые самостоятельно. Штат зуботехнической лаборатории подбирается исходя из оснащения и навыков потенциальных сотрудников. Обычно к таким относят предметы, упоры, фиксаторы для удобного удержания и упрощения обработки материалов, например, полировки. Важнейшими стандартными средствами является:

– нож для обработки гипсовых фигур;

– шпатель, позволяющий замешать цемент или другой состав;

– пинцет для удержания мелких элементов;

– лобзик и комплект пилок;

– ножницы по металлу для подрезки листовых заготовок;

– напильники различных размеров и конфигурации, а так же степени частоты насечки;

– артикуляторы и окклюдаторы, индивидуальные для каждого занятого специалиста;

Для обжига металлических изделий и фарфоровых необходима печь для обжига. Распространены отечественные системы и зарубежные различных марок.

На индивидуальных столах монтируются устройства для использования различных инструментов. Вращаются рабочие части в пределах 5-60 тысяч оборотов в минуту, органы управления могут быть ручными, ножными или коленными для удобства.

Гипсовочная

Здесь происходит отливка моделей, для гипсовки используют артикуляторы/окклюдаторы, кюветы. Комната используется перед ремонтом конструкций, до пайки, так же для снятия с поверхности изделий излишков гипса.

На столах устанавливаются пресса, емкости для сырья в виде порошков и отходов, устройствами для механической обработки деталей. Все раковины оснащаются отстойниками, чтобы исключить попадание побочных продуктов переработки в канализацию города.

Полимеризационная

Здесь техники работают с воском и пластиками различных составов, осуществляется замешивание веществ и формование. Оснащение включает аппаратуру для разогрева воска и пластиков, ванны, стерилизующие средства, автоклавы. Последние позволяют проводить работу без предварительного разогрева сырья. Аренда зуботехнической лаборатории – это хороший вариант для старта, если собственных средств на оборудование недостаточно, но есть уверенность в потоке клиентов.

Процессы часто сопровождаются выделением испарений и вредных соединений, потому каждая установка оснащается вытяжной вентиляцией.

Паяльная

В этом помещении мастера работают с высокими температурами и обрабатывают материалы за счет них. Отжигаются коронки и гильзы, воск, гипсовые заготовки нагреваются перед пайкой, металлические структуры соединяются в цельные конструкции, проводится отбеливание искусственных единиц. Для этих целей помещение оснащается сварочными системами и паяльными различной мощности.

Паяльник работает на бензине, за счет розжига паров образуется пламя с высокой температурой. К системе подключены шланги и трубки, которые необходимы для вспенивания горючего (для интенсивного образования паров). Образовавшийся материал для горения передается еще по одной трубке в саму горелку, на которой расположены регулировки для управления интенсивностью пламени. Температура на выходе достигает 1200 градусов.

Часто используются сварочные системы безвредные для среды. В них происходит разложение воды на водород и кислород, которые сгорают по отдельности. За счет реакции удается получить плава температурой в районе 3000 градусов, чего достаточно для сварки всех видов металлов, используемых в практике техника.

Для соединения компонентов без применения припоя используется лазер, установки производства России и зарубежные.

Широко используются плазменные методы, причем, не только для пайки. Плазмотроны способны спаивать без припоя, наносить порошки методом напыления, что происходит за счет разгона до высоких температур и скоростей частиц напыляемого вещества.

Для безопасной работы все установки оснащаются специальными коврами, которые исключают поражение электрическим током. Кроме перечисленного, в помещении могут размещаться вальцы и аппараты для калибровки гильз, то есть отбора определенных по параметрам.

Полировочная

Здесь протезы обрабатываются полировкой и шлифовкой, для чего служат абразивные устройства с различной зернистостью, которую можно менять за счет оснастки. Пластиковые системы сюда поступают после полимеризации, металл – после создания отливок.

На столах монтируются шлифовальные машины, оборудуются коврами для защиты персонала от удара током, а так же мощные установки для удаления образующейся мелкодисперсной пыли и абразива. Для упоры обрабатываемых изделий применяют настилы и деревянные упоры, которые так же изолируются.

Помимо классических приборов имеются струйные и электрические, а так же необходимая для их запуска оснастка. Параллельно на территории располагаются аппараты для чистки, получения поверхности с определенной степенью шероховатости и полирования до высокой степени чистоты, финишной обработки.

Литейная

Не все лаборатории пользуются собственным помещением, часто для выполнения этой сложной и энергоемкой задачи (литье металлов и сплавов) обращаются в централизованные организации. Обязательно в оснащение этого кабинета входят высокотемпературные печи, способные расплавить любое вещество из спектра используемых в стоматологии.

Имеются средства кондиционирования для поддержания оптимального температурного режима. Установки обычно компьютеризованы, так как многие материалы требуют соблюдения сложного техпроцесса со множеством этапов.

Источник https://enersb.ru/litejnoe-oborudovanie/oborudovanie-litejnoj-zubotehnicheskoj-laboratorii/

Источник https://obrazovanie-gid.ru/referaty/ustrojstvo-oborudovanie-litejnoj-laboratorii-referat.html

Источник https://ortos.biz/news/oborudovanie-zublab/