1. ОБЩАЯ ЧАСТЬ

Перспективным направлением научно-технических разработок является всемерное сокращение металлоемкости продукции машиностроения, использование малоотходных и безотходных технологий, сокращение объемов или исключение процессов обработки, связанных с образованием стружки и других отходов. Однако, доля механической обработки остается преобладающей в процессе окончательного формирования геометрических параметров, размеров, чистоты поверхностей наиболее точных деталей автомобильных агрегатов и других изделий.

Технологические процессы механической обработки весьма разнообразны и основаны на использовании обширной гаммы оборудования, инструмента, оснастки. Характер технологии и соответствующий состав оборудования определяются в основном типоразмерами выпускаемой продукции и серийностью производства. Наибольших затрат требует механическая обработка деталей основных агрегатов автомобиля: двигателя, сцепления, коробок передач и отбора мощностей, ведущих мостов, рулевого механизма, подвески и др.

Крупносерийный и массовый типы производства автомобилей и агрегатов обусловливают организацию автоматизированных и высокомеханизированных процессов обработки деталей, механизацию межоперационного, цехового и заводского транспорта, создание систем механизированного удаления стружки, централизованной и циркуляционной систем снабжения СОЖ.

Механообрабатывающее производство в составе комплексного автомобильного завода занимает значительные площади, влияет на организацию всего производственного процесса, на построение генерального плана предприятия и требует тщательной проработки при проектировании новых заводов, расширении, реконструкции и техническом перевооружении действующих.

Производство специализированных транспортных средств, агрегатов, товаров народного потребления (ТНП) и другой продукции проектируется соответственно заданной программе выпуска и условиям предприятия.

Нормы технологического проектирования определяют оптимальные соотношения количества оборудования, численности работающих, площадей, энерговооруженности производства и входящих в него подразделений (цехов, участков, служб) в зависимости от типажа, габаритов, производственной программы выпускаемой продукции.

Отраслевые нормы предназначены для разработки технологических решений механообрабатывающих цехов.

При разработке норм использованы отдельные положения и показатели ОНТП 14-86.

для разработки технологических решений проектов и ТЭО вновь строящихся заводов: расширения, реконструкции и технического перевооружения действующих производств;

для укрупненных расчетов при разработке предпроектных материалов и документов;

для анализа показателей действующих производств с целью оценки их технико-экономической эффективности.

ОНТП 14-96 могут быть рекомендованы для проектирования машиностроительных заводов других отраслей и предприятий различных форм собственности.

2. ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ

2.1. Программа и тип производства

Решающим фактором при разработке проекта и создании производственных мощностей предприятия или отдельного объекта является программа выпуска продукции. Проектная программа выпуска продукции определяется на основании изучения потребностей народного хозяйства, рыночного спроса с учетом перспективы на определенный период и оговаривается в задании на проектирование объекта (договоре, контракте). Основными показателями программы являются:

номенклатура изделий, сборочных единиц, деталей с указанием моделей, модификаций, номеров чертежей, других реквизитов;

годовой выпуск продукции по каждой позиции заданной номенклатуры в натуральном выражении (штуки, комплекты, сборочные единицы);

объем выпуска запасных частей, который задается, как правило, укрупненно в процентном выражении от основной программы.

В процессе разработки проекта потребность в запасных частях уточняется подетально и по видам производств и задается как дополнение к основной программе.

При обширной номенклатуре изделий и их модификаций, а также в случаях предполагаемых последующих изменений моделей выпускаемой продукции, проектная программа производства может быть задана по изделиям-представителям и приведенной к ним программе производства, учитывающей другие изделия и модификации.

В качестве представителей выбираются наиболее характерные по конструкции и значимые по объему выпуска изделия.

По окончании процесса освоения производства в зависимости от состояния сбыта продукции, условий снабжения материалами и комплектующими изделиями, качества организации технологического и производственного процесса фактический объем выпуска продукции может превышать или не достигать проектных показателей. Эффективность использования проектных мощностей соответственно отражается на технико-экономических показателях производства.

Типы производства классифицируются согласно ГОСТ 14.004-83 в зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска продукции. Кроме того, в соответствии с ГОСТ 3.1108-83 одной из основных характеристик типа производства является коэффициент закрепления операций за оборудованием.

Единичное производство

Характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусматривается.

Производство комплектуется универсальным оборудованием, позволяющим выполнять все виды обработки по изготовлению заданной номенклатуры единично выпускаемых изделий, технические характеристики оборудования должны соответствовать габаритам и типоразмерам обрабатываемых деталей. Станки, используемые в единичном производстве, выпускаются станкозаводами серийно и могут быть закуплены в процессе подготовки производства. Оборудование в специальном исполнении, длительного срока изготовления, применяется в исключительных случаях.

Технологическая подготовка производства заключается в изготовлении минимального объема оснастки и инструмента, так как используются стандартные зажимные приспособления и устройства, расширяющие технологические возможности оборудования, поставляемые комплектно с оборудованием; режущий инструмент — нормализованный, измерительный инструмент универсальный, покупной.

Серийное производство

Производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями.

В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство.

Коэффициент закрепления операций за оборудованием в соответствии с ГОСТ 3.1108-74 принимают равным:

для мелкосерийного производства — от 20 до 40 включительно;

для среднесерийного производства — св. 10 до 20 включительно;

для крупносерийного производства — св. 1 до 10 включительно.

Серийное производство, в частности крупносерийное, является наиболее распространенным в автомобильной промышленности и имеет некоторые характерные особенности в организации, составе оборудования и оснащении. В зависимости от номенклатуры, величины партий запуска деталей, повторяемости изделий в обработке производство может комплектоваться:

поточными линиями, состоящими из специализированных и универсальных станков;

многошпиндельными автоматами, полуавтоматами, агрегатными станками, обеспечивающими высокую производительность обработки за счет концентрации операций;

станки с ЧПУ, гибкими производственными модулями и гибкими производственными системами;

универсальными станками, оснащенными комплектами быстропереналаживаемой технологической оснастки.

Экономическая эффективность серийного производства достигается при рациональном сочетании перечисленных групп оборудования, максимальном использовании технологических возможностей и полной загрузке оборудования.

Технологическая подготовка серийного производства — это сложный и длительный процесс, обусловленный необходимостью проектирования, изготовления и наладки специального оборудования, приспособлений, режущего и вспомогательного инструмента, специальных средств контроля качества продукции.

Производственный персонал серийного производства состоит из операторов, обслуживающих автоматическое и полуавтоматическое оборудование, операторов станков с ЧПУ, ГПМ и ГПС, станочников-универсалов. Важным звеном в структуре производственных кадров является контингент наладчиков автоматизированного оборудования, станков с ЧПУ, ГПМ, ГПС, в том числе наладчиков электронных систем ЧПУ. Квалифицированная наладка сложных технологических комплексов и отдельных станков обеспечивает стабильную и ритмичную работу производства и высокое качество выпускаемой продукции.

Массовое производство

Производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция, коэффициент закрепления операций принимается равным 1.

Принципы массового производства осуществляются на крупных заводах легковых и грузовых автомобилей, двигателей, на специализированных заводах по производству автомобильных агрегатов и комплектующих изделий. В производстве реализуются самые передовые достижения научно-технического прогресса в станкостроении, новые методы и принципы различных видов обработки деталей, эффективные инструментальные материалы и инструменты из них, средства автоматизации и механизации вспомогательных операций, средства автоматического контроля и регулирования технологического процесса и качества продукции.

В составе оборудования преобладают автоматические линии, создаваемые специально для обработки определенной детали или группы подобных деталей.

На передовых зарубежных фирмах широко практикуется использование переналаживаемых автоматических линий в связи с необходимостью обработки различных деталей для выпуска нескольких модификаций автомобилей или агрегатов, а также для обеспечения возможности быстрого перехода на выпуск новых моделей автомобилей для удовлетворения покупательских запросов. Возможность переналадки или «гибкость» линии обеспечивается за счет устройств ЧПУ оборудования, транспортных, накопительных и контрольных систем, работающих синхронно (при этом коэффициент закрепления операций за оборудованием больше 1).

Станки, применяемые в массовом производстве для выполнения отдельных операций, как правило, специализированы и оснащены устройствами автоматической загрузки, выгрузки деталей, специальными наладками с целью достижения максимальной производительности за счет многоинструментальной, многошпиндельной обработки.

В цехах массового производства используются системы автоматизированного межоперационного и межцехового транспорта, системы механизированного удаления стружки от рабочей зоны оборудования, циркуляционные и централизованные системы снабжения смазочно-охлаждающими жидкостями.

Ориентировочные данные для предварительного определения типа производства представлены в табл. 1 .

Число обрабатываемых деталей одного типоразмера в год (по цеху, участку)

тяжелых (массой более 100 кг)

средних (массой более 10 кг до 100 кг)

легких (массой до 10 кг)

2.2. Оборудование

2.2.1. Станкоемкость

Показатель «станкоемкость» принят для оценки затрат времени работы оборудования на производство определенного объема продукции и для расчета соответствующего потребного количества оборудования. Единица измерения — станко-час.

Исходные данные по станкоемкости рассчитываются при разработке технологических процессов, где определяется станкоемкость каждой детали путем суммирования затрат времени работы оборудования по технологическим операциям обработки.

Расчеты времени работы оборудования (станкоемкость) выполняются по расчетным нормам штучного времени, принятым в технологических процессах.

На основании подетальной станкоемкости выводятся необходимые данные для различных расчетов, примерный перечень которых приведен в табл. 2.

Исходные данные для последующих расчетов

По данным технологического процесса

Комплект деталей сборочной единицы

Оценка станкоемкости сборочной единицы

Сумма станкоемкости всех обрабатываемых деталей, входящих в сборочную единицу

Комплект деталей изделия

Оценка станкоемкости изделия

То же деталей, входящих в изделие

Годовой программы обработки деталей для определенной группы оборудования (токарная, фрезерная и т.п.)

Расчет количества оборудования определенного вида обработки

Сумма станкоемкости годовой программы деталей по данному виду обработки

Годовой программы обработки деталей по участку (цеху)

Расчет количества оборудования участка (цеха)

Сумма станкоемкости годовой программы всех деталей участка (цеха)

Годовой программы обработки запасных частей

Оценка станкоемкости изготовления запасных частей

Сумма станкоемкости обработки деталей, изготовляемых в запасные части

Станкоемкость 1 тонны выпускаемой продукции (укрупненный показатель)

Оценка станкоемкости на основании весовых данных. Показатель характерен для автоматно-токарных цехов

Станкоемкость обработки продукции, отнесенная к 1 тонне выпуска в чистом весе

Расчетная станкоемкость является объективным показателем, на основании которого возможно определение оптимально необходимого количества оборудования для обеспечения заданной программы выпуска продукции и оценка эффективности его использования. Станкоемкость сборочной единицы или изделия, полученная расчетом, позволяет оценивать эффективность принимаемых технических решений путем сравнения с показателями аналогичных производств на передовых отечественных и зарубежных заводах.

Для укрупненных расчетов потребности в оборудовании (при отсутствии разработанных технологических процессов) могут использоваться данные по станкоемкости аналогичной продукции на передовых действующих производствах или по утвержденным проектам. При различии конструктивных, весовых данных, серийности производства в расчетах применяются соответствующие коэффициенты приведения.

К1 — коэффициент приведения по массе;

где Σmi — суммарная масса комплекта обрабатываемых деталей;

Σm пр — суммарная масса комплекта обрабатываемых деталей аналога;

К2 — коэффициент приведения по серийности или по соотношению годовой программы выпуска.

Значения К2 приведены в табл. 3.

Ni — годовая программа обрабатываемых деталей;

N пр — годовая программа обрабатываемых деталей аналога;

К3 — коэффициент приведения по сложности.

К3с — учитывает число оригинальных деталей в сравниваемых изделиях;

где Hi и H пр — число оригинальных деталей в рассматриваемом изделии и изделии-представителе;

К3т — коэффициент, учитывающий точность сопоставляемых изделий.

где (2а)

Кт i и Ктпр — коэффициенты, учитывающие точность деталей.

Для изделий нормальной точности (11 . 14 квалитеты) Кт = 1;

для изделий повышенной точности Кт = 1,1 (8 … 10 квалитеты);

для изделий высокой точности (5 . 7 квалитеты) Кт = 1,2.

Станкоемкость автоматической линии принимается равной произведению такта линии на количество основного (металлорежущего) оборудования в ней.

На предприятиях учитываемым показателем является трудоемкость, исчисляемая в нормо-часах. Непосредственное сопоставление этой трудоемкости и расчетной станкоемкости недопустимо.

Для пересчета трудоемкости в станкоемкость должны быть учтены коэффициент переработки норм и коэффициент многостаночного обслуживания, применяемые на данном производстве.

2.2.2. Расчеты количества оборудования и его загрузки

При единичном и мелкосерийном производстве расчет количества оборудования выполняется по видам обработки и соответствующим группам оборудования на основании станкоемкости обработки. Расчетное количество оборудования определяется по формуле:

где Ор — расчетное количество оборудования;

С — станкоемкость обработки деталей по данной группе оборудования на годовую программу, ст. ч;

Фэ — эффективный годовой фонд времени работы оборудования, ч (принимается по отраслевым нормативам фондов времени работы оборудования).

Принятое количество оборудования Оп определяется как целое число близкое к расчетному, обеспечивающее оптимальный коэффициент загрузки оборудования по группе (см. табл. 4).

Итоговые данные по станкоемкости, расчетному и принятому количеству оборудования, загрузке оборудования по группам и участку целесообразно представлять в виде загрузочной ведомости.

В серийном производстве, для оборудования, не входящего в поточную линию, применяется методика расчета как в единичном производстве.

При последовательной обработке на одном станке партий различных деталей неизбежны переналадки, состоящие в смене зажимных приспособлений, режущего инструмента, отладке режимов обработки и настройке на заданные операционные размеры. Потери времени на переналадки, выполняемые в рабочее время; учитываются в зависимости от номенклатуры деталей, периодичности запуска партий в обработку и от сложности переналадок.

Количество оборудования в составе поточной линии рассчитывается по каждой операции по формуле:

где О ‘ р — расчетное количество оборудования;

t шт.к — штучно-калькуляционное время на операцию, мин;

τ — такт выпуска деталей с линии, мин.

Значение Ор округляется до ближайшего большего целого числа — Ор. Коэффициент загрузки станков на данной операции определяется как

(5) или

(5) или  (6)

(6)

При соответствии значения К3 показатели табл. 4 принятое количество станков на операции Оп = Ор.

Для учета неизбежных потерь времени, обусловленных особенностями работы поточной линии и влияющих на ее производительность (несинхронность работы станков на смежных операциях, случайный брак зоготовок, выявляющийся в процессе обработки и т.п.), на операциях с высоким коэффициентом загрузки в расчет вводится коэффициент использования оборудования — Ки (К3 → 1,0).

Расчетное количество оборудования на операции при этом:

Принятое количество оборудования Оп получается округлением Ори до ближайшего большего целого числа.

Общее количество оборудования в поточной линии определяется суммированием принятого количества оборудования по операциям.

В отдельных случаях для выполнения оригинальных технологических операций по обеспечению особых требований чертежа детали или технических условий, оборудование принимается без расчета по технологической необходимости. Такое оборудование учитывается в общем количестве, но из расчета среднего коэффициента загрузки исключается.

В крупносерийном и массовом производстве количество автоматических линий определяется исходя из производительности линии по формуле:

где Ор — расчетное количество линии;

N — программа производства деталей, подлежащих обработке на автоматических линиях;

n — производительность одной автоматической линии

(N и n — в одном интервале времени — час, смена, год).

Производительность автоматической линии с указанием установленного коэффициента использования, состав каждой автоматической линии — количество обрабатывающих, вспомогательных позиций и транспортных устройств — а также их компоновка принимаются по данным разработчика: фирмы, КБ, завода-изготовителя.

При отсутствии исходных данных технические характеристики автоматических линий принимаются по аналогам или определяются укрупненным расчетом.

Рекомендуемые коэффициенты загрузки и использования по видам оборудования приведены в табл. 4.

Единичное и мелкосерийное

Среднесерийное, крупносерийное массовое (поточное производство)

Универсальные станки с ручным управлением

Автоматы и полуавтоматы одношпиндельные

Автоматы и полуавтоматы многошпиндельные

Специальные и агрегатные станки

Гибкие производственные системы

Станки с ЧПУ, гибкие производственные модули

При необходимости значения среднего коэффициента загрузки технологической линии, группы станков, производственного участка определяются по соответствующим ведомостям загрузки оборудования.

2.2.3. Классификация оборудования

Для характеристики оснащенности производства оборудование подразделяется по ряду признаков.

Рассматривается технологическое производственное оборудование, к которому относятся все рабочие машины, станки и аппараты, занятые выполнением операций технологического процесса изготовления деталей по программе производства.

По назначению производственное оборудование разделяется на основное и прочее.

Основное производственное оборудование — на котором непосредственно выполняются операции технологического процесса изготовления деталей.

Прочее производственное оборудование — выполняющее сопутствующие основному технологическому процессу операции, как правило, не связанные с изменением размеров и формы деталей (моечные машины, пресса для технологической подсборки и т.п.).

По степени автоматизации оборудование подразделяется:

1 . Автоматическое — автоматические линии, гибкие производственные модули (ГПМ) и системы (ГПС), робото-технические комплексы (РТК), станки-автоматы; агрегатные станки и станки с ЧПУ с автоматической загрузкой-выгрузкой.

2 . Полуавтоматическое — станки полуавтоматы по технической характеристике завода изготовителя, станки с ЧПУ, а также станки, работающие в полуавтоматическом цикле в результате специального оснащения или модернизации. Загрузка и выгрузка деталей осуществляется вручную.

3 . С ручным управлением — станки, на которых управление главным и вспомогательными движениями, установка и снятие деталей выполняется вручную.

При формировании заказов и согласовании поставок оборудование разделяется по срокам изготовления.

Оборудование длительного срока изготовления — специальное оборудование, создаваемое по индивидуальному проекту или на основе базовых моделей с большим объемом изменений применительно к заданным условиям. Оборудование оснащается специальными приспособлениями и инструментом, подлежит наладке, испытаниям и сдаче заказчику.

Заказывается и согласовывается к поставке по техническому заданию и договору между заказчиком и поставщиком, где оговариваются условия и сроки поставки.

Ориентировочные сроки поставки — 2 — 3 года.

Оборудование, серийно выпускаемое станкозаводами согласно номенклатурным каталогам станкостроительной промышленности, заказывается по спецификациям и заявкам заказчика.

Ориентировочные сроки поставок — 1 — 2 года.

2.2.4. Механизация и автоматизация

Уровень автоматизации технологического оборудования механообрабатывающего цеха, участка оценивается отношением количества оборудования работающего в автоматическом и полуавтоматическом режиме к общему количеству оборудования. К автоматизированному относится оборудование, перечисленное в п.п. 1, 2 приведенной выше классификации.

Рекомендуемые соотношения автоматизированного оборудования в общем составе приведены в табл. 5.

Разных деталей, ТНП

Мелких автомобильных агрегатов электрооборудования

Агрегатов легковых автомобилей

Агрегатов грузовых автомобилей, прицепов

2.3. Персонал

Нормативы предназначены для проектных расчетов численности основных, вспомогательных рабочих, ИТР, и служащих, занятых на изготовлении основной продукции механообрабатывающего производства.

Численность персонала смежных производств и вспомогательных служб определяется по соответствующим нормативам и учитывается по принадлежности.

Расчеты используются для проектирования административно-бытовых помещений (зданий) и социальной инфраструктуры.

Численность персонала и соотношение по категориям работающих могут быть уточнены при составлении штатного расписания.

2.3.1. Трудоемкость

Показатель «трудоемкость» принят для оценки затрат времени производственного персонала по обслуживанию оборудования и выполнению других работ, связанных непосредственно с изготовлением выпускаемой продукции. Единица измерения — человеко-час.

Аналогично станкоемкости трудоемкость исчисляется и относится к одной детали, комплекту деталей, составляющих сборочную единицу или изделие, к одной тонне выпускаемой продукции.

1 . Как производная от станкоемкости по формуле:

(10)

(10)  (11)

(11)

где Т — трудоемкость, чел. часы (Тп — то же поточной линии);

С — станкоемкость, станко-часы (Сп — то же поточной линии)

Кн — коэффициент, учитывающий трудоемкость работ на неметаллорежущем оборудовании (принимается равным 1,04 — 1,05);

Кр — коэффициент, учитывающий трудоемкость ручных работ.

Принимается для единичного и мелкосерийного производства — 1,1, для серийного — 1,06; для крупносерийного и массового — 1,2

Км — коэффициент многостаночного обслуживания.

Коэффициенты Кн и Кр учитывают время работы, не совмещенное с работой на основном оборудовании.

2 . По численности рабочих-станочников и фонду времени рабочего.

Численность рабочих в данном случае определяется по их распределению по рабочим местам и зонам обслуживания оборудования с учетом многостаночного обслуживания.

где Р — численность рабочих-станочников;

Фр — эффективный годовой фонд времени рабочего;

принимается по отраслевым нормативам фондов времени рабочих.

Трудоемкость изготовления деталей на автоматических линиях, ГПС, РТК.

где Ра — количество наладчиков и операторов с учетом 5 % «скользящих», обслуживающих комплексы.

Трудоемкость наладочных работ учитывается по численности наладчиков и фонду времени или в процентном отношении к трудоемкости обработки.

2.3.2 . Численность основных рабочих

К категории основных относятся рабочие, непосредственно участвующие в технологическом процессе производства товарной продукции — операторы производственного оборудования, операторы и наладчики автоматических линий.

Количество основных рабочих (операторов) определяется по трудоемкости механической обработки:

где Ро — количество основных рабочих операторов;

Т — трудоемкость годовой программы выпуска деталей, чел. -ч;

Фр — эффективный годовой фонд времени рабочего, ч.

Для укрупненных расчетов:

где Ро — количество операторов;

Оп — количество принятого производственного оборудования;

Фэ — эффективный годовой фонд времени работы оборудования, ч;

Фр — то же рабочего, чел. -ч;

Кз — средний коэффициент загрузки оборудования;

Ки — коэффициент многостаночного обслуживания.

Значения Км для различных типов производств приведены в табл. 6.

При наличии данных по составу оборудования средний коэффициент многостаночного обслуживания определяется уточненно:

где П — общее количество станков участка (цеха);

П1, П2, П3 … П i — количество станков индивидуального, многостаночного (бригадного) обслуживания по группам;

Км1, Км2, Км3 … Км i — количество станков, обслуживаемых одним рабочим.

Нормативы многостаночного обслуживания по группам приведены в разделе 2.3.3.

2.3.3. Нормы обслуживания оборудования

В табл. 7 представлены нормы обслуживания оборудования рабочими операторами.

Количество станков, обслуживаемых одним оператором, Км

Токарные и токарно-револьверные одношпиндельные прутковые автоматы:

1. При работе без наладчика

2. При работе с наладчиком

Токарные многошпиндельные горизонтальные прутковые автоматы:

1. При работе без наладчика

2. При работе с наладчиком

Неавтоматизированные станки широкого применения: токарные, токарно-револьверные, токарно-карусельные, сверлильные, расточные, круглошлифовальные, внутришлифовальные, плоскошлифовальные, бесцентровошлифовальные, заточные, фрезерные, строгальные, долбежные, протяжные, плоскошлифовальные непрерывного действия с ручной загрузкой

х) полуавтоматы с циклом до 0,5 мин

токарные, агрегатные, отделочно-расточные;

плоскошлифовальные с круглым столом, бесцентровошлифовальные, станки для глубокого сверления, фрезерно-центровальные, внутришлифовальные и суперфинишные, фрезерные, протяжные с автоматической загрузкой и др.

зуборезные, зубодолбежные, шлицефрезерные, резьбошлифовальные, зубошевинговальные, зубошлифовальные

Станки с ЧПУ, ЦПУ, гибкие производственные модули

Роботизированные технологические комплексы

Роторные и роторно-конвейерные линии

Примечания: 1. Нормы составлены для типовых деталей автомобилей, для специфического и уникального оборудования (поршневые кольца, тормозная аппаратура, детали тяжелых автомобилей и пр.) требуется индивидуальный подход при расчете коэффициента многостаночного обслуживания.

2 . Для станков с автоматической загрузкой допускается увеличение зоны обслуживания.

3 . х) Для станков полуавтоматов и агрегатных с коротким циклом обработки (до 0,5 — 0,6 мин) возможность многостаночного обслуживания уточняется построением циклограммы обслуживания.

Численность операторов-наладчиков, обслуживающих модули в ГПС, определяются по табл. 8.

Норма обслуживания в сутки при односменном режиме работы, ед.

Токарные, прутковые, патронные, патронно-центровые, патронно-прутковые

универсальные, круглошлифовальные, бесцентровые, внутришлифовальные, плоскошлифовальные, шлицешлифовальные, хонинговальные, специализированные шлифовальные

Фрезерные и протяжные

Примечание. Меньшее значение для количества модулей в системе до 5 ед., более — свыше 5 ед.

Расчет количества основных рабочих автоматических линий (операторов и наладчиков) производится по данным таблиц 9, 10 и уточняется по рекомендациям разработчика автоматических линий.

Нормы обслуживания автоматических линий операторами

Количество операторов, обслуживающих одну линию в смену, чел.

Ручная загрузка заготовки на исходной позиции, разгрузка обработанной детали на конечной позиции вручную

То же, наличие позиций с ручными операциями в составе линии

2 + количество операторов на позициях с ручными работами

Ручная загрузка заготовки на исходной позиции, разгрузка обработанной детали оператором смежной линии или станка для последующей обработки

Автоматизированная загрузка и выгрузка детали. Оператор следит за работой загрузочных и разгрузочных устройств

То же, наличие позиций с ручными операциями в составе линии

1 + количество операторов на позициях с ручными работами

Нормы обслуживания автоматических линий наладчиками

Количество оборудования, обслуживаемого одним наладчиком в смену, шт.

Автоматические линии из многошпиндельных двухиндексных вертикальных и горизонтальных автоматов; автоматические линии для двусторонней обработки корпусных деталей 7 . 9 квалитета с применением сложной оснастки и специализированного инструмента; автоматические линии, состоящие из шлифовальных станков с автоматической правкой круга и автоматическим замером детали

Автоматические линии, состоящие из двухсторонних агрегатных сверлильных, фрезерных и расточных станков, которые на отделочных операциях обеспечивают 7 . 9 квалитет

Автоматические линии, обрабатывающие тела вращения

Автоматические линии, состоящие из одношпиндельных полуавтоматических специальных и специализированных станков, серийных полуавтоматов, работающих с применением несложного режущего, вспомогательного инструмента и приспособлений

Примечания: 1. К оборудованию относятся обрабатывающие, контрольные, вспомогательные позиции.

2 . К функциям наладчика относятся: техническая подготовка автоматической линии к пуску с обеспечением заданного объема производства и качества продукции, активное наблюдение за работой линии, поддержание работоспособности оборудования, систем и механизмов автоматической линии и профилактические работы; смена, настройка и подналадка режущего инструмента.

3 . Нормы даны для линий с системой централизованной доставки инструмента к рабочим местам.

Для гибких производственных систем, роботизированных комплексов количество основных рабочих определяется по рекомендациям разработчика.

В целях сокращения простоев автоматических линий и комплексов по причинам случайного отсутствия персонала предусматривается до 5 % «скользящих» рабочих от числа основных.

При двухсменном режиме работы первая смена комплектуется основными рабочими в % от их общего количества в зависимости от серийности производства:

единичное и мелкосерийное — 60 %;

крупносерийное и массовое — 50 %.

В крупносерийном и массовом производстве для обработки наиболее трудоемких деталей используются комплексные автоматические линии, имеющие большую протяженность, сложные системы управления и транспорта. Численность обслуживающего персонала определяется исходя из конкретных условий в зависимости от количества обрабатывающих позиций, конструкции загрузочных, разгрузочных и транспортных устройств.

Примечание. К функциям оператора относятся: непосредственная загрузка-выгрузка деталей на линии или управление автоматическими загрузочными устройствами; наблюдение за работой механизмов, инструмента, систем транспорта и стружкоудаления; уход за линией.

2.3.4. Численность вспомогательных рабочих

К вспомогательным рабочим, численность которых рассчитывается и учитывается по механообрабатывающему производству, относятся:

наладчики технологического оборудования, кроме автоматических линий;

настройщики и регулировщики инструмента для станков с ЧПУ;

сборщики и регулировщики многолезвийного инструмента, в т.ч. с неперетачиваемыми пластинами механического крепления;

настройщики регулируемого резьбонарезного инструмента (самооткрывающиеся резьбонарезные головки и метчики);

кладовщики инструментальных кладовых;

кладовщики цеховых межоперационных кладовых деталей;

уборщики производственных помещений.

Нормы для расчета численности вспомогательных рабочих по указанным категориям приведены в таблицах 12, 13, 14.

Численность вспомогательных рабочих в первой смене принимается в процентах от общего количества вспомогательных рабочих в зависимости от типа производства:

единичное и мелкосерийное — 65 %;

крупносерийное и массовое — 55 %.

В механообрабатывающем производстве занят ряд категорий вспомогательных рабочих, которые функционально относятся к другим структурным подразделениям предприятия, численность их рассчитывается по соответствующим нормативам. Перечень основных специальностей вспомогательных рабочих, не рассматриваемых в настоящих нормах, их принадлежность по структурным подразделениям приведены в табл. 11.

Рабочие по выполнению погрузочно-разгрузочных и транспортных операций, непосредственно относящихся к основной продукции производства; рабочие по обслуживанию технологического транспорта (грузовые конвейеры, кран-штабелеры, грузовые лифты, робокары, системы удаления и переработки стружки и т.п.)

Ремонтные рабочие по текущему ремонту и техническому обслуживанию технологического оборудования

Служба главного механика

То же по электрической части и системам энергообеспечения оборудования

Служба главного энергетика

Рабочие по ремонту оснастки и инструмента; заточники инструмента

Рабочие по приготовлению смазочно-охлаждающих жидкостей, моющих растворов, обслуживанию систем подачи и очистки СОЖ

Служба главного механика

Количество станков, обслуживаемых одним наладчиком в смену, по типам производства

Токарные и токарно-револьверные автоматы

Токарные полуавтоматы многорезцовые копировальные

Трубо — и муфтообрабатывающие полуавтоматы и токарнододелочные автоматы

Токарно-револьверные (прутковые и патронные)

Наибольший диаметр обрабатываемой детали до 2500 мм

Наибольший диаметр обработки, мм:

Токарные с программным управлением

Наибольший диаметр обработки, мм:

Сверлильные с программным управлением

Количество шпинделейдо 15

Количество шпинделей свыше 15

Агрегатные горизонтально-расточные, агрегатные резьбонарезные

Все размеры с количеством инструментов в наладке 40 и более

Станки типа «обрабатывающий центр»

Круглошлифовальные универсальные, резьбошлифовальные, плоскошлифовальные, внутришлифовальные полуавтоматы

Круглошлифовальные с загрузочным устройством; бесцентровошлифовальные; шлицешлифовальные, зубошлифовальные; суперфинишные, хонинговальные одношпиндельные полуавтоматы

Круглошлифовальные специальные; плоскошлифовальные двухшпиндельные и специальные; внутришлифовальные с автоматической правкой круга и специальные; хонинговальные многошпиндельные шлифовальные автоматы разных типов

Бесцентрово-шлифовальные с загрузочным устройством

Зубофрезерные полуавтоматы многошпиндельные зубошевинговальные с загрузочным устройством, зубонакатные

Зуборезные, шлицефрезерные полуавтоматы

Зубодолбежные, зуборезные для конических колес зубошевинговальные, зубофрезерные полуавтоматы одношпиндельные

Зубопротяжные зубострогальные полуавтоматы

Горизонтальные и вертикальные фрезерные, шпоночно-фрезерные, резьбофрезерные

Универсальные вертикальные и горизонтально-фрезерные с программным управлением

Карусельно-фрезерные, барабанно-фрезерные, вертикально-фрезерные с копировальным устройством, продольно-фрезерные

Протяжные для внутренних поверхностей

Вертикально-протяжные для наружных поверхностей

Вертикально-протяжные для наружных поверхностей многоплунжерные, специальные вертикально- и горизонтально протяжные

Одно- и двухшпиндельные

Примечания: 1. Наладчики не предусматриваются для следующих групп станков: требующих простых наладок (отрезные, заточные, точильно-шлифовальные, полировальные и др.); требующих для своего обслуживания рабочих-станочников высокой квалификации (горизонтально и координатно-расточные, продольно-шлифовальные, тяжелые карусельные, тяжелые токарные, лоботокарные и др.).

2 . При расчете количества потребных наладчиков для их более полной загрузки применять принцип совмещения профессий, при котором один и тот же наладчик обслуживает несколько различных групп станков.

3 . Меньшие значения норм в пределах каждой группы следует принимать:

для токарных многошпиндельных автоматов при одновременной обработке двух и более деталей за цикл;

для зуборезных станков при обработке с 6 — 7 степенями точности;

для остальных станков при обработке по 5 — 8 квалитетам точности.

4 . На стадии ТЭО при отсутствии данных о моделях оборудования количество наладчиков принимать из расчета 1 наладчик в одну смену на 10 единиц металлорежущего оборудования с учетом коэффициента загрузки этого оборудования.

Количество производственных станков (шпинделей), обслуживаемых одним настройщиком в смену

Станки с многолезвийным сборным инструментом

Резьбонарезные станки с регулируемым инструментом

Единичное и мелкосерийное

Примечания: 1. Большие или меньшие значения нормативов принимаются в зависимости от сложности инструмента и точности обработки.

2 . В зависимости от структуры предприятия категория настройщиков инструмента может относиться к инструментальному производству.

Количество производственных станков, обслуживаемых одним кладовщиком в смену

Кладовая деталей, полуфабрикатов

Кладовая инструментальной оснастки

Единичное и мелкосерийное

Примечания: 1. Нормы даны с учетом механизации складских работ.

2 . В функции кладовщиков оснастки кроме выдачи инструментов, приспособлений и технической документации входит также комплектация по операциям технологического процесса.

3 . Большие значения норм для кладовщиков относятся к цехам при количестве станков до 200 ед.

4 . При создании единой корпусной ИРК число потребных кладовщиков исчисляется, исходя из суммарного количества производственных станков этих цехов.

Общая площадь цеха, обслуживаемая одним уборщиком в смену, м 2

Механообрабатывающие цехи по изготовлению:

мелких и средних деталей

базовых и корпусных деталей:

массой свыше 10 т

Примечания: 1. Нормы даны с учетом механизированной уборки помещений цеха, механизированного удаления стружки из цеха, уборки станков и рабочих мест производственными рабочими.

2 . Меньшие значения норм для механических цехов и участков принимаются при обработке деталей с образованием витой стружки или преобладании оборудования для обдирочных работ.

3 . Для механосборочных цехов число уборщиков определяется путем суммирования потребного числа уборщиков для механического и сборочного отделений.

4 . В случае отсутствия средств механизации уборочных работ для расчета вводить коэффициент 0,7 на площадь, обслуживаемую уборщиком в смену.

Укрупненные показатели процента численности женщин в общем количестве рабочих приведены в табл. 16.

Процент женщин в общем количестве рабочих

единичное, мелкосерийное, среднесерийное

Обработка мелких деталей в том числе: токарно-револьверные, доделочные участки

2.3.5. Численность служащих, персонала сектора технического контроля

Нормы для расчета числа служащих приведены в табл. 17. Распределение служащих по категориям — в табл. 18.

Численность персонала сектора технического контроля — в табл. 19.

Число служащих в процентах от числа основных рабочих, %

Число основных рабочих в цехе

Единичное и мелкосерийное

Механические (автоматические линии)

Примечания: 1. К служащим относятся руководители, технические специалисты и прочие служащие цеховых производственных подразделений.

2 . Приведенные нормы предусматривают разработку и нормирование технологических процессов, проектирование оснастки, разработку программного обеспечения для станков с ЧПУ, бухгалтерский и табельный учет централизованными службами завода.

3 . Большие значения норм в пределах каждой группы цехов следует применять для цехов с наименьшим числом рабочих и для цехов по изготовлению прецизионных деталей и изделий.

4 . Для первой смены принимается 70 % от общей численности служащих цеха.

5 . Служащие, работающие в конторских помещениях, составляют 68 % от общей численности служащих цеха.

Доля различных категорий служащих от общего количества служащих, %

(единичное, серийное массовое производство)

Примечание: Процентный состав служащих принимается с учетом условий производства в пределах указанных значений.

Число работников технического контроля в процентах от количества основных станков

Единичное и мелкосерийное

Крупносерийное и массовое

Примечания: 1. Работники технического контроля подсчитываются по каждому цеху, но в составе работающих по цеху не включаются. Они находятся в подчинении начальника ОТК завода и учитываются в составе работающих ОТК.

2 . Большие значения норм относятся к производству сложных деталей и изделий.

3 . Число контролеров дано с учетом применения активного контроля.

4 . Допускается обслуживание одним контрольным мастером двух или нескольких цехов.

5 . Для участков и отделений финишной механической обработки нормы применяются с коэффициентом 1,5.

6 . Входной контроль деталей и комплектующих изделий осуществляется ОТК завода и производится на участке входного контроля, который, как правило, размещается при складе комплектующих изделий.

2.3.6. Рабочее место

Понятие «Рабочее место» определяется ГОСТ 14.004-83 как «Элементарная единица структуры предприятия, где размещены исполнители работы, обслуживаемое технологическое оборудование, часть конвейера, на ограниченное время оснастка и инвентарь».

В учете рабочих мест приоритетным принимается «исполнитель работы» и количество рабочих мест на рассматриваемом участке должно соответствовать расчетной численности персонала в наибольшей смене.

К рабочему месту может относиться несколько единиц оборудования, отдельно стоящих стендов, приспособлений, контрольных позиций и т.п., которые в данном случае обслуживаются по принципу многостаночного обслуживания.

При обслуживании сложного оборудования, агрегатов, несколькими исполнителями работы условно принимается, что количество рабочих мест у такого оборудования соответствует численности обслуживающего персонала.

Например, при обслуживании автоматической линии двумя операторами и одним наладчиком количество рабочих мест на линии равно 3.

Зоны обслуживания оборудования могут быть обозначены при проработке планировок и аттестации рабочих мест.

3. ТРАНСПОРТ И СКЛАДЫ, ОСНОВНЫЕ ПОЛОЖЕНИЯ

Система транспорта по обслуживанию механообрабатывающего производства обеспечивает выполнение следующих задач:

своевременное снабжение производственных цехов и участков заготовками, полуфабрикатами, комплектующими изделиями и заводских складов, от заготовительных и смежных производств;

отправка готовой продукции по назначению и полуфабрикатов для выполнения промежуточных операций технологического процесса в других корпусах и цехах завода;

ритмичная подача заготовок к технологическим линиям и станкам;

межоперационная транспортировка деталей в процессе обработки.

В зависимости от назначения и зоны действия используются следующие основные виды транспортных средств:

железнодорожный подвижной состав;

колесный транспорт — автомобили и колесные тракторы, в том числе оснащенные средствами механизации погрузочных работ; авто и электропогрузчики, авто и электрокары;

электрические мостовые краны и подвесные краны (используются как технологический транспорт в единичном и мелкосерийном производстве);

конвейерный транспорт — подвесные грузонесущие и подвесные толкающие конвейеры, монорельсовые транспортные системы; ленточные, пластинчатые, роликовые и другие виды конвейеров как технологический транспорт.

Виды транспортных средств и их количество определяются объемом транспортируемых грузов, типом производства, техническими характеристиками транспортных средств и режимом их работы.

В крупносерийном и массовом производстве особое место занимают механизированные транспортные системы удаления стружки, представляющие собой сложные сочетания различных типов линейных конвейеров, каналов гидросмыва стружки, сборных и перевалочных пунктов и магистральных каналов. Трассы конвейеров и их типаж определяются размещением технологических линий, видом и материалом удаляемой стружки, способом транспортировки.

Транспортные системы обслуживания механообрабатывающего производства разрабатываются параллельно технологической части; сведения о составе и количестве транспортных средств, компоновочных и планировочных решениях по транспорту представляются в соответствующей документации.

Потребность в площадях для цеховых складов и кладовых заготовок, материалов, полуфабрикатов и деталей рассчитывается по нормам запасов хранения. Нормы запасов хранения приведены в табл. 20, нормативы площадей вспомогательных помещений — в табл. 21.

Нормы запаса хранения, календарные дни

единичное и мелкосерийное

Крупные отливки и поковки

Порезки, средние и мелкие отливки и поковки

Промежуточный полуфабрикатов деталей

Полуфабрикаты средних и мелких деталей

Режущий, вспомогательный и измерительный инструмент

Примечания: 1. К крупным изделиям относятся изделия с массой свыше 60 кг, к средним и мелким — до 60 кг.

2 . Для цехов массового производства предусматриваются площадки для заготовок в начале линий обработки, для готовых деталей в конце линий обработки.

3 . При размещении в производственном корпусе складов готовых деталей и комплектующих изделий необходимо объединять их в единый склад, приближенный к узловой сборке.

4 . Склады (кладовые) заготовок и промежуточные склады для полуфабрикатов рекомендуется объединять.

Нормы площади на один производственный станок, м 2

Наибольшие из габаритных размеров станка в плане, мм

от 1800 до 4000

от 4000 до 8000

от 1800 до 4000

от 4000 до 8000

от 1800 до 4000

от 4000 до 8000

Инструментально- раздаточные кладовые (ИРК)

Режущий, вспомогательный и мерительный инструмент

Участок сборки, настройки инструмента

Режущий и вспомогательный инструмент станков с ЧПУ

(на один станок с ЧПУ)

Кладовая инструментальной оснастки

Кладовая вспомогательных материалов

Обтирочные и хозяйственные материалы

На один шлифовальный и полировальный станок

Шлифовальные и полировальные круги

Примечания: 1. Общая кладовая инструментальной оснастки организуется при количестве станков в цехе для единичного, мелкосерийного и среднесерийного производства — менее 50 ед., для крупносерийного и массового — менее 200 ед.

2 . Рядом с ИРК рекомендуется располагать участки настройки инструмента, заточной, а также контрольно-проверочный пункт (КПП).

3 . Площадь участка УСП должна быть не менее 20 м 2 . На участке предусматриваются стеллажи для хранения комплектов УСП, а также верстачные рабочие места для сборки приспособлений.

4 . Все кладовые, кроме кладовой вспомогательных материалов, относятся к инструментальному хозяйству.

4. РАЗМЕЩЕНИЕ ПРОИЗВОДСТВА

4.1. Компоновочные решения

При разработке компоновочных планов корпусов необходимо учитывать следующие основные положения:

габаритные размеры корпуса (длина, ширина), его «посадка» на площадке предприятия, расположение магистральных проездов и ворот должны быть согласованы с организацией — разработчиком генерального плана предприятия.

Размеры унифицированных пролетов предпочтительно принимать согласно данным таблиц 22, 23 соответственно для одноэтажных и многоэтажных зданий.

В производственных корпусах с преобладанием в их составе механосборочного производства следует предусматривать, как правило, системы энергетического, сантехнического обеспечения согласно табл. 24, а также учитывать потребности смежных производств.

Размещение производственных подразделений в корпусе предусматривать с учетом ситуационного плана расположения заводских складов металла, заготовок, готовой продукции; рациональной организации транспортных потоков; требований безопасности в отношении размещения участков с вредными выделениями и особыми условиями работы, требующих наружных стен, учета господствующего направления ветра и т.п.

Предусматривать в корпусе необходимые вспомогательные службы.

Учитывать рельеф площадки и геологические условия при определении необходимости значительных заглублений для подвалов, тоннелей, технических этажей и цоколей.

Встроенные помещения следует выполнять единообразно в виде панелей и массивов для рациональной организации строительства и снижения затрат на строительные работы.

Категорирование помещений и зданий по пожарной опасности выполнять в строгом соответствии с отраслевыми нормами ВНТП 10-90, соблюдать правила размещения взрыво- и пожароопасных помещений и участков.

Размещение административно-бытовых помещений (зданий) принимается в увязке с генпланом или по согласованию с разработчиком архитектурно-строительной части проекта.

Шаг колонн (средний)

Высота до низа конструкций покрытия

Высота до головки кранового рельса

* Принимается при соответствующем обосновании

Сетка колонн верхнего

Высота этажей, м

4,8; 6,0; 7,2 (верхний)

4,8; 6,0; 7,2 (верхний)

4,8; 6,0; 10,8 (верхний)

Подвесной мостовой на верхнем этаже

4,8; 6,0; 7,2 (верхний)

Примечания: 1. Таблица составлена на основании ГОСТ 24337-80 «Здания производственные, вспомогательные и складские многоэтажные». Габаритные схемы и СНиП 2.09.02-85* «Производственные здания промышленных предприятий. Нормы проектирования».

2 . Установка мостовых однобалочных кранов грузоподъемностью до 5 т допускается в исключительных случаях при соответствующем обосновании.

3 . Нагрузки на перекрытия (сосредоточенные и распределенные) рассчитываются в каждом конкретном случае разработчиками строительной части проекта.

Комплектная трансформаторная подстанция

По укрупненному расчету, аналогу

Питьевое, техническое водоснабжение

Вентиляционные системы (зоны для установки)

В зависимости от условий и площади корпуса

Помещение для устройств управления системами противопожарной автоматики и сигнализации

Магистральные каналы стружкоудаления, снабжения СОЖ

Подвалы, технические этажи для специфических процессов; боксы для изготовления, сборки, контроля точных изделий

Обеспечение условий технологии и безопасности

Обеспечение условий работы

По предварительному расчету

4.2. Планировочные решения

Расположение оборудования определяется в основном технологическим процессом обработки деталей, составом технологического оборудования, оснащенностью производства средствами механизации и транспорта. Особое значение имеет рациональное размещение цехов, участков технологических линий и отдельных станков в крупносерийном и массовом производстве. При удачном взаимном расположении технологического и транспортного оборудования, систем стружкоудаления и снабжения СОЖ, правильной организации грузопотоков могут быть достигнуты эффективные показатели использования площади, сокращение строительных и производственных затрат.

Планировочные габариты оборудования на стадии «Проект» принимаются по информационным материалам станкостроительной промышленности; на специальное оборудование, в т.ч. на автоматические линии, по предварительным данным изготовителей и аналогам.

Рабочая документация должна разрабатываться на основании рабочей технологии, уточненных данных по составу оборудования; планировочные габариты специального оборудования принимаются по данным поступающей с ним от изготовителей документации.

Нормы ширины проездов, расстояний относительно строительных элементов здания и взаимного расположения оборудования приведены в табл. 25, 26.

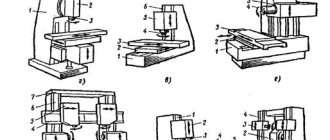

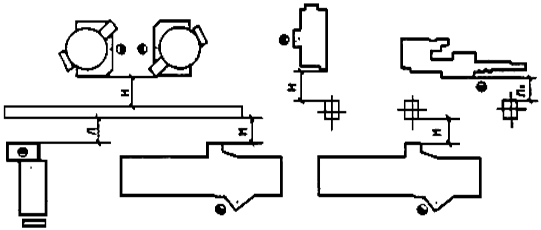

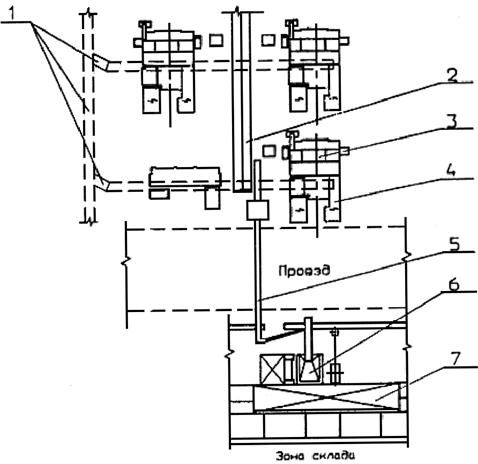

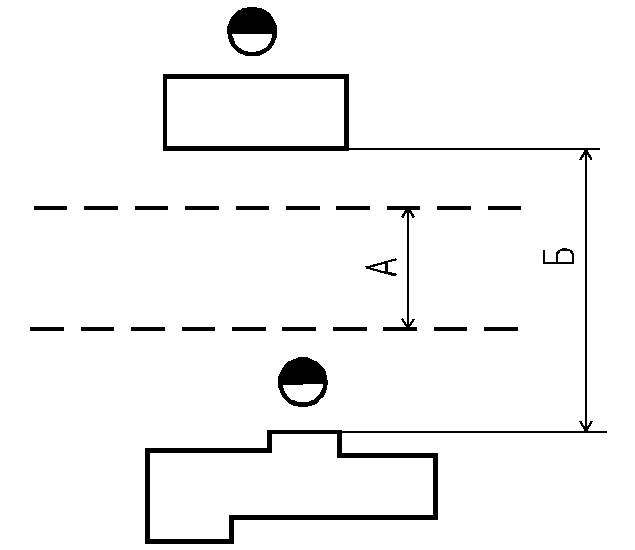

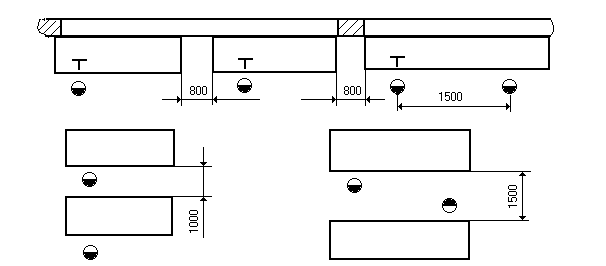

Эскизы 1, 2 — без средств механизации;

эскизы 3, 4 — при наличии средств механизации;

эскизы 5, 6 — фрагменты автоматических линий.

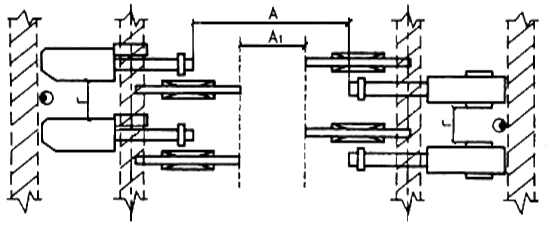

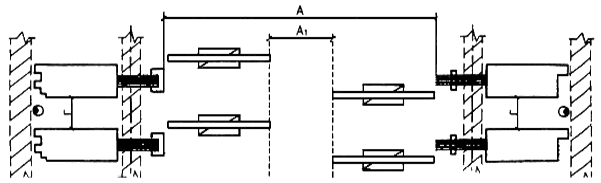

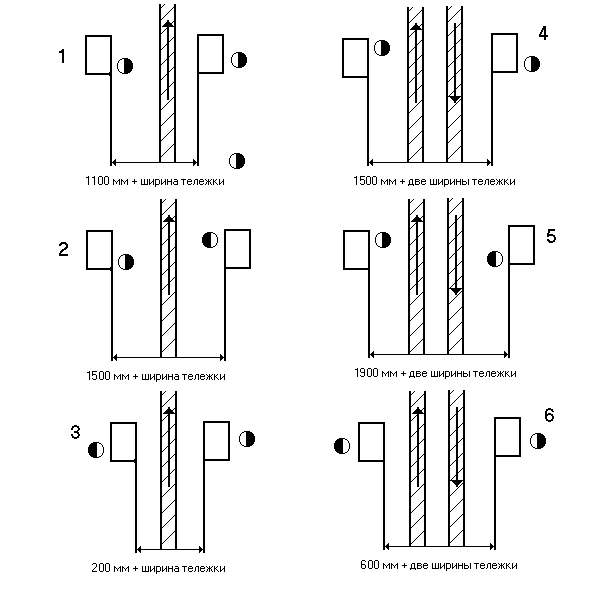

Таблица 27, эскизы 7, 8, 9, 10 — автоматы токарные прутковые.

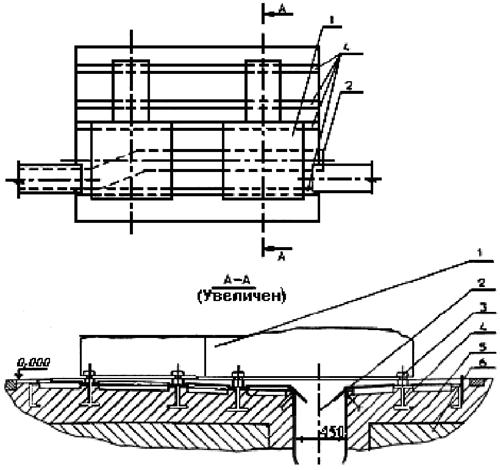

Фрагмент установки оборудования на балочном фундаменте показан на эскизе 11.

Наименование транспортных средств

Грузоподъемность, т (кН)

Размеры транспортируемых грузов или тары с грузом, мм

Ширина проезда, мм

при одностороннем движении

при двустороннем движении

Напольные транспортные средства: электротележки, электротягачи, электропогрузчики

автомашины, автопогрузчики, уборочные машины и др.

Напольные транспортные средства (электропогрузчики, оборудованные вилочными захватами; электротележки, электротягачи)

Цеховой проход (для безопасной транспортировки и сопровождения грузов)

Монорельсовые и крановые транспортные средства (тали электрические, мостовые и подвесные краны)

Примечания: 1. Магистральные проезды предназначены для осуществления межцеховых перевозок в корпусе всеми видами напольного транспорта при двустороннем движении.

2 * . Магистральные проезды для автомашин, автопогрузчиков, уборочных машин и другие принимаются при соответствующем обосновании.

3 . Перегрузочные платформы (тележки) на рельсовом пути для транспортировки деталей и изделий не должны размещаться на магистральных проездах.

4 . Количество и расположение магистральных проездов определяется размерами и компоновкой корпуса, а также технологическими связями с другими корпусами.

5 . Грузоподъемность транспортных средств определяется технологической необходимостью.

6 . Размеры транспортируемых грузов или тары с грузом — это размер в направлении, перпендикулярном проезду (по ширине проезда).

7 . Цеховые проезды даны для одностороннего движения транспорта, двустороннее движение допускается только при соответствующем обосновании. При двустороннем движении ширина проезда принимается равной удвоенной ширине транспортных средств с тарой и деталями плюс 960 мм. Для транспортирования тары с деталями шириной более 2300 мм следует предусматривать разъезды.

8 ** . ширина цехового проезда 1600 мм допустима при условии специального обоснования.

9 . Ширина проезда при транспортировании электропогрузчиками с фронтальным расположением вил дана с учетом возможности их поворота на 90°.

10 . Ширина проезда вдоль наружных стен для протирки окон определяется по габаритным размерам применяемых средств механизации протирочных работ.

11 . В случае расположения канала для транспортирования стружки вдоль проезда его размер в ширину проезда не входит.

Единичное, мелкосерийное и среднесерийное производство

Крупносерийное и массовое производство

от 1800 до 4000

от 4000 до 8000

от 1800 до 4000

Относительно друг друга

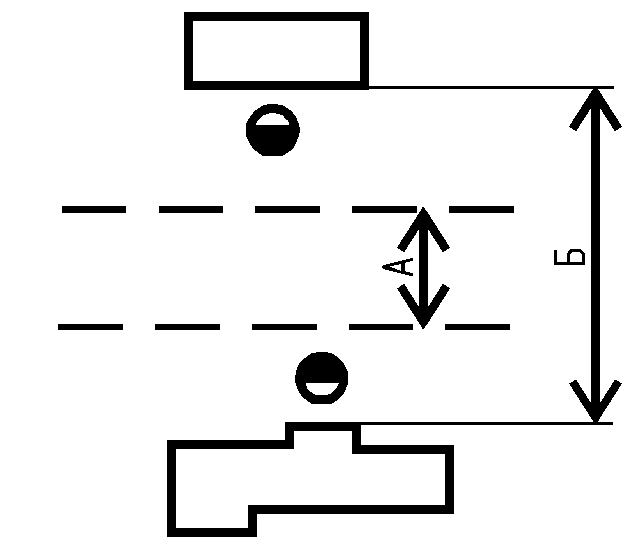

фронтом и при обслуживании одним рабочим

при П-образном расположении трех станков, обслуживаемых одним рабочим

От стен и колонн до

Примечания: 1. Нормы расстояний разработаны с учетом оргоснастки на основании типовых проектов организации рабочих мест, разработанных институтом Оргстанкинпром, Укроргстанкинпром и ЦНОТ Минтяжмаша и требований ГОСТ 12.3.020-80 «Процессы перемещения грузов. Общие требования безопасности».

2 . Ширина проезда принимается по табл. 25 .

3 . Расстояния указаны от наружных габаритов станка, включающих крайние положения движущихся частей, открывающихся дверок и постоянных ограждений.

4 . Габаритный чертеж станка включает выносное оборудование (электрошкафы, пульты управления и т.д.), расположение которого определено заводом-изготовителем. Если выносное оборудование не имеет жесткой связи со станком, то его расположение определяется планировкой с учетом возможности обслуживания.

5 ** . Для продольно-фрезерных, продольно-строгальных и продольно-шлифовальных станков расстояние от фронта станка до проезда принимается равным 2000 мм.

6 *** . Расстояние от тыльной стороны станка до проезда при соответствующем обосновании увеличивается с учетом обслуживания, установки и схема деталей и приспособлений.

7 . Для уникальных станков расстояния устанавливаются применительно к каждому конкретному случаю.

8 . Нормы расстояний между станками с разными габаритными размерами выбираются по большему из этих станков.

9 . При установке станков на индивидуальные фундаменты расстояния от колонн и между станками принимаются с учетом конфигурации и глубины фундаментов станков и колонн.

10 . В случае обслуживания станков подвесными или мостовыми кранами расстояния от стен и колонн до станков принимаются с учетом возможности обслуживания кранами.

11 . Нормы расстояний не учитывают размещение тары для сборки стружки и каналов для ее транспортирования, промпроводок (пар, вода, сжатый воздух и т.д.), устройств для транспортирования деталей (местные подъемные устройства, рольганги и т.д.), мест для хранения оснастки (приспособлений), крупных и тяжелых деталей.

12 . При расположении каналов для транспортирования стружки между тыльными сторонами двух рядов станков, установленных на общей фундаментной плите, расстояние между ними принимается: при транспортировании дробленой стружки — мм * , витой стружки — +400 мм. Для станков, устанавливаемых на индивидуальные фундаменты, расстояние между фундаментами должно быть не менее: при транспортировании дробленой стружки — 800 мм, витой стружки — 1000 мм.

* Текст соответствует оригиналу. — Примечание «КОДЕКС».

13 . При установке станков рядом с площадкой для складирования деталей, заготовок и т.п. расстояние от площадки следует принимать в зависимости от положения станка, равным соответственно л, м или н.

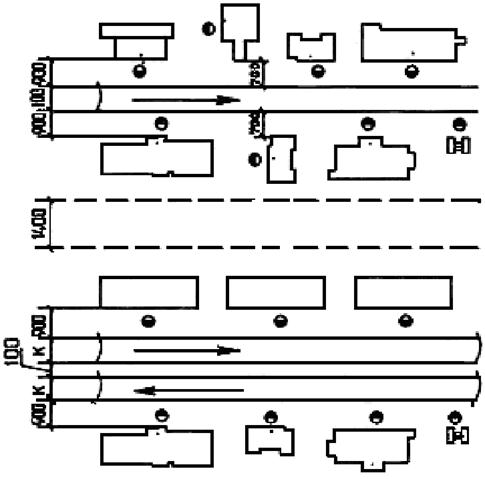

Нормы расстояний взаимного расположения оборудования

Нормы расстояний от строительных конструкций

Нормы минимальных расстояний между оборудованием и транспортными системами

Ширина механизированного межоперационного транспорта «К»

принимается в соответствии с габаритами обрабатываемых деталей.

Примеры установки автоматических линий (5, 6)

Устройство накопления деталей (Унифлекс)

Каналы гидросмыва стружки

диаметр обрабатываемого прутка, мм

Между станками при поперечном расположении к проезду

От конца поддерживающей трубы до боковой стороны станка

Технологический проезд для транспортирования длинномеров к станкам

Зона заправки и раздачи прутков

Между концами поддерживающих труб:

без механизации стружкоудаления (эскиз 7)

при наличии каналов стружкоудаления и СОЖ (эскиз

при сочетании зоны загрузки с краном-штабелером (по типу ВАЗ, (эскиз 9)

Примечание. Остальные расстояния принимаются по табл. 26.

Нормы расстояний взаимного расположения токарных прутковых автоматов

Фрагмент установки оборудования на балочном фундаменте

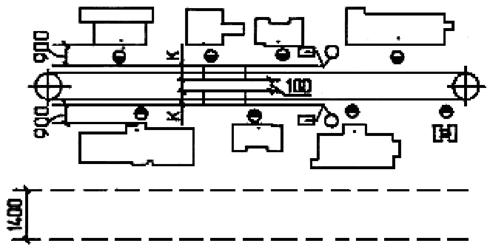

Показатели общей площади на единицу оборудования (удельная площадь)

В табл. 28 приведены нормативы удельной общей площади для укрупненных расчетов площади цеха. Нормативы даны без учета площадей вспомогательных служб (склады, ремонтная база, мастерская энергетика, отделение по ремонту оснастки, заточное отделение) и площадей, занятых энергетическими и сантехническими устройствами.

Характеристика производства, оснащенности

Удельная площадь, м 2

Механические разных деталей, запасных частей, ТНП

Оборудование универсальное, производство серийное

Механические, детали шасси грузовых автомобилей г/п до 5 т

Оборудование универсальное и специальное, производство серийное

То же, г/п св. 5 т

Механические мелких агрегатов, электроаппаратуры, ТНП

Оборудование специализированное, производство крупносерийное

Двигателей мощности до 70 л.с.

Оборудование специализированное, производство крупносерийное

То же, 75 — 120 л.с.

То же, 120 — 200 л.с.

Коробок передач, агрегатов шасси легковых автомобилей, микроавтобусов

Серийное производство, универсальное и специальное оборудование

Крупносерийное, массовое производство, преобладание автоматических линий, системы стружкоудаления, подачи СОЖ

Специальных станков, полуавтоматов, агрегатных станков и прочего оборудования

Средства малой механизации, масса оборудования

Механизированный транспорт, автоматизированная система стружкоуборки, масса оборудования

Станков с ЧПУ, РТК

Многоцелевых станков с ЧПУ и инструментальным магазином (ОЦ)

То же с механизированным складом

Автоматических линий (эскиз 5)

Проходного типа для тел вращения с шагом транспортером

с гибкой связью и портальным манипулятором

то же с автоматической загрузкой заготовок

спутниковые для корпусных деталей для крупных тел вращения типа «Пирин»

Одношпиндельных прутковых автоматов (эскиз 10)

Детали со средней массой:

То же с автоматической загрузкой прутков

Многошпиндельных прутковых автоматов при наличии каналов стружкоудаления и циркуляционной системы снабжения СОЖ (эскиз 7)

Детали со средней массой:

То же с автоматической загрузкой прутков или обслуживание участка краном-штабелером (эскиз

Многошпиндельных прутковых автоматов с

Детали со средней массой:

автономным снабжением СОЖ без механизации

удаления стружки (эскиз 9)

Доделки автоматных деталей

5. ТЕХНИКА БЕЗОПАСНОСТИ

Основные требования по взрыво- и пожаробезопаснооти, производственная санитария

При проектировании механообрабатывающих цехов должны соблюдаться требования действующих строительных норм и правил (СНиП), санитарных норм, государственных стандартов (в том числе по видам работ), других норм, правил и инструкций, утвержденных в установленном порядке.

Объемно-планировочные и конструктивные решения производственных помещений и зданий надлежит принимать согласно СНиП 2.01.02-85* «Противопожарные нормы». СНиП 2.09.02-85* «Производственные здания» в зависимости от их категории по взрывопожарной и пожарной опасности.

Категории помещений и зданий механообрабатывающих цехов необходимо принимать по отраслевым (ведомственным) нормам технологического проектирования, касающимся категорирования помещений и зданий, или по специальным перечням, устанавливающим их категории по взрывопожарной и пожарной опасности, утвержденным в установленном порядке. А при отсутствии указанных документов — их следует определять по ОНТП 24-86 МВД СССР или другим заменяющим их нормам.

Пожарная безопасность указанных цехов должна обеспечиваться по ГОСТ 12.1.004-85 с учетом противопожарных требований отраслевых (ведомственных) норм технологического проектирования по вопросам категорирования и обеспечения пожарной безопасности производств и настоящих норм.

Механообрабатывающие цехи должны обеспечиваться средствами пожарной техники по ГОСТ 12.4.009-83. Автоматические средства пожаротушения и пожарной сигнализации для защиты помещений и участков необходимо предусматривать по специальным отраслевым (ведомственным) перечням помещений, цехов, участков, подлежащих оборудованию автоматическими установками пожаротушения и пожарной сигнализации. В помещениях категории Г и Д в качестве средства извещения о пожаре могут использоваться электрические кнопочные пожарные извещатели или телефоны внутриобъектной и городской телефонной сети, обеспечивающие прямую связь с пожарной охраной.

Для защиты открытых технологических проемов в перегородках для прохода непрерывных транспортных систем (конвейеров и т.п.) следует предусматривать с двух сторон проемов устройство дренчерных водяных завес.

Участки с технологическими процессами, связанными с повышенной пожаровзрывоопасностью, следует размещать в отдельных помещениях. При этом помещения категории А и Б должны размещаться у наружных стен. В случае размещения указанных участков в общих производственных помещениях по технологическому потоку (что должно быть обосновано в технологической части проекта) следует предусматривать эффективные защитные мероприятия по предотвращению возможности возникновения взрыва и распространения пожара и воздействия опасных факторов пожара и взрыва на работающих, занятых в данном производстве (например, устройство местных отсосов, осуществление взрыво- и пожароопасных работ в специальных камерах или кабинах, устройство поддонов, бортиков, экранов, применение средств для локального пожаротушения и др.).

В механообрабатывающих цехах со станками или другим оборудованием, в которых используются горючие жидкости в системах смазки, охлаждения и гидропривода, в целях снижения их пожарной опасности рекомендуется применять оборудование с герметически закрытыми системами или оснащенное поддонами или другими устройствами, препятствующими вытеканию жидкости за его пределы. В цехах также следует по необходимости предусматривать устройство бортиков, лотков, каналов, приямков для сбора и удаления аварийно пролитой жидкости, применение стационарных и передвижных средств для пожаротушения.

Для промывки и обезжиривания деталей и узлов в технологических процессах необходимо применять негорючие или менее горючие жидкости в соответствии с рекомендациями по замене легковоспламеняющихся и горючих жидкостей (ЛВЖ, ГЖ) на негорючие или менее горючие жидкости, моющие растворы и препараты. Применение для этих целей ЛВЖ и ГЖ может быть допущено по условиям технологии, когда заменить их не представляется возможным. При этом количество применяемых жидкостей должно быть минимальное, требуемое для нормального ведения технологического процесса.

Технологические проезды в цехах для обеспечения безопасной эвакуации людей, а также для возможности маневрирования пожарных автомобилей при необходимости их въезда в здания, рекомендуется проектировать спрямленными и сквозными.

Устанавливаемое в цехах технологическое, подъемно-транспортное и иное оборудование, приборы КИП и автоматики по своему исполнению должны отвечать классам взрывоопасных и пожароопасных зон, характеристикам сред в соответствии с требованиями ПУЭ.

На постоянных рабочих местах и в рабочих зонах в производственных помещениях (цехах) механообрабатывающего производства уровни звукового давления, дБ, в октавных полосах частот, уровни звука и эквивалентные уровни звука, дБА, не должны превышать допустимых значений по санитарным нормам № 3223-85.

Защиту от шума, воздействующего на человека на рабочих местах и в рабочих зонах, следует осуществлять комплексом мер, включающим:

технические средства борьбы с шумом (уменьшение шума оборудования в источнике — тщательная статическая и динамическая балансировка движущихся деталей, применение принудительной смазки трущихся поверхностей в сочленениях и др.);

замену шумного оборудования малошумным;

технологические средства снижения шума (виброгасители на оправках режущего инструмента, малошумные направляющие трубы токарных автоматов и др.);

применение глушителей шума на выхлопе воздуха пневмоприспособлений оборудования и инструмента, использующих сжатый воздух;

нанесение на металлические поверхности тары вибропоглощающих покрытий;

строительно-акустические мероприятия в соответствии с требованиями СНиП и справочников проектировщика по защите от шума;

средства индивидуальной защиты от шума по ГОСТ 12.4.051-87;

организационные мероприятия (сокращение времени нахождения в шумных условиях, лечебно-профилактические и др. мероприятия).

Шумовые характеристики оборудования должны отвечать требованиям ГОСТ 23941-79, ГОСТ 12.2.107-85*, ГОСТ 12.2.030-83 и определяться по «Каталогу шумовых характеристик технологического оборудования».

На постоянных рабочих местах в производственных помещениях (цехах) среднеквадратичные значения виброскорости, м/с (или уровни виброскорости, дБ, в октавных полосах частот) общей и локальной вибрации не должны превышать допустимых значений по ГОСТ 12.1.012-90.

В целях защиты людей от общей и локальной вибрации следует осуществлять комплекс мер, предусматривающий применение:

вибробезопасных машин и оборудования;

средств виброзащиты, снижающих вибрацию на путях ее распространения, в соответствии с рекомендациями руководства по проектированию виброизоляции;

проектировочных решений технологических процессов и цехов в соответствии с требованиями главы СНиП по проектированию фундаментов машин с динамическими нагрузками;

средств индивидуальной защиты от вибрации по ГОСТ 12.4.002-74, ГОСТ 12.4.024-76*;

организационных мероприятий (улучшение организации рабочих мест, качества используемого виброопасного инструмента и оборудования, улучшение санитарно-гигиенического и лечебно-профилактического обслуживания рабочих).

технологические источники вредных выделений (оборудование для промывки, станки электроэрозионной обработки и др.) должны быть максимально герметизированы или иметь местные укрытия, в которых с помощью вытяжной вентиляции необходимо создавать разрежение, препятствующее выделению вредностей из укрытия.

При проектировании участков, в которых применяются ультразвуковые установки, необходимо учитывать «Санитарные нормы и правила при работе на промышленных ультразвуковых установках № 1733-77».

При проектировании цехов (участков), в которых по технологическому процессу требуют специальные условия по температуре и влажности воздуха, следует руководствоваться «Отраслевыми техническими условиями на изготовление изделий, требующих специальных условий» и настоящими нормами.

В проектной документации механообрабатывающих цехов предприятий автомобильной промышленности должны быть приведены опасные и вредные производственные факторы, которые могут быть при осуществлении соответствующих технологических процессов и конкретные меры, предотвращающие их воздействие на организм работающих.

Требования безопасности к разработке и выполнению процессов механической обработки металлов резанием на металлорежущих станках должны соответствовать ГОСТ 12.3.025-80.

Распределение рабочих механообрабатывающих цехов по группам санитарной характеристики производственных процессов — согласно отраслевому номенклатурному перечню профессий РД 37.047.116-90 в соответствии со СНиП 2.09.04-87.

6. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ, УТИЛИЗАЦИЯ ОТХОДОВ

Выделения вредных веществ в окружающую среду — атмосферу, почву, водоемы — в процессе производства не должны создавать предельно допустимых концентраций, установленных нормативными документами, как на рабочих местах, так и в зоне размещения предприятия.

Основные виды выделений и отходов в механообрабатывающем производстве и способы их нейтрализации приведены в табл. 29.

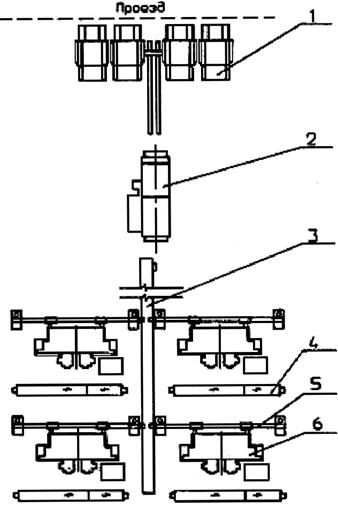

План размещения оборудования в цехе

Планировка оборудования и рабочих мест в цехе. Определение размера площади цеха. Планировка оборудования.

Состав производственных отделений и участков механических цехов определяется характером изготовляемых изделий, тех. процессом, объемом и организацией производства.

В поточно-массовом производстве, например в автотракторном, цех называется по наименованию выпускаемого узла или агрегата. Например, цех двигателей имеет участки: «Блок цилиндров», «Коленчатые и кулачковые валы», «Шатуны» и т.п. Участок разбивается на станочные линии по наименованию деталей, например участок «Блок цилиндров» имеет линии «Блок», «Направляющие втулки клапана», «Крышки коренных подшипников» и т.д.

В серийном производстве механический цех разбивается на участки (или пролеты) по размерам деталей (участок крупных деталей, участок мелких деталей, участок средних деталей) или по характеру и типу деталей (участок валов, участок зубчатых колес и т.д.)

Пролетом называется часть здания, ограниченная в продольном направлении двумя параллельными рядами колонн. Металлорежущие станки участков и линий механического цеха располагают в цехе одним из двух способов:

- по типам оборудования;

- в порядке технологических операций.

По типам оборудования– этот способ характерен для единичного, мелкосерийного и отдельных деталей серийного производства. Создаются участки станков: токарных, фрезерных, шлифовальных. Последовательность расположения подобных участков однородных станков на площади цеха определяется последовательностью обработки большинства типовых деталей.

Так по ходу технологического процесса обработки деталей типа шкив, муфта, фланцы, диски, зубчатые колеса, втулки и т.д. располагаются участки станков в следующей последовательности:

- Токарные станки

- Фрезерные

- Строгальные

- Радиально и вертикально-сверлильные

- Шлифовальные (круглошлифовальные).

При обработке плоскостных деталей (плита, рама, станина и т.п.) последовательность расположения оборудования будет следующая:

- Разметочные плиты,

- Продольно-строгальные,

- Продольно-фрезерные,

- Расточные,

- Сверлильные,

- Плоскошлифовальные.

При размещении станков необходимо стремиться к достижению прямоточности производства и к наилучшему использованию подкрановых площадей. Мелкие станки располагают на площадях, не обслуживаемых кранами.

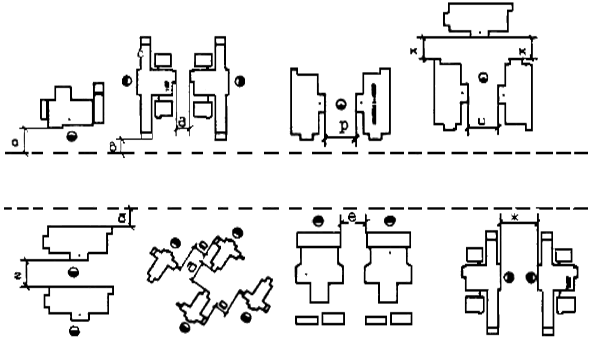

По порядку технологических операций– этот способ характерен для цехов серийного и массового производства. Станки располагаются в соответствии с технологическими операциями для обработки одноименных или нескольких разноименных деталей, имеющих схожий порядок операций. В мелкосерийном и среднесерийном производстве каждая группа станков выполняет обрпботку нескольких деталей, имеющих аналогичный порядок операций, т.к. загрузить полностью все станки линии одной деталью не всегда возможно.

Необходимо предусматривать кратчайшие пути движения каждой детали, не допускать обратных, кольцевых или петлеобразных движений, создающих встречные потоки или затрудняющих транспортирование.

Основные принципы при размещении станков:

- Участки, занятые станками, должны быть по возможности наиболее короткими. В машиностроении длина участка составляет 40 – 80 м.

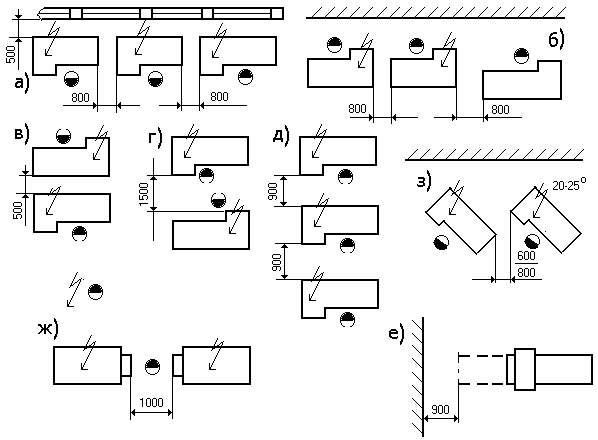

- Станки вдоль участка могут располагаться в 2, 3 и более рядов. При расположении станков в 2 ряда между ними оставляется проход (проезд) для транспорта. При трехрядном расположении станков может быть два или один проход. В последнем случае продольный проход образуется между одинарныи и сдвоенным рядами станков. Для подхода к станкам сдвоенного ряда (станки расположены друг к другу тыльными сторонами), расположенным у колонн, между станками оставляют поперечные проходы. При 4-х рядном расположении устраивают 2 прохода: у колонн станки располагают в один ряд, а сдвоенный ряд – посередине (см. рис. 3).

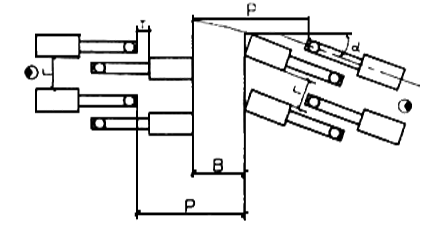

- Станки могут располагаться по отношению к проезду вдоль поперек и под углом (рис. 4). При поперечном расположении станков затрудняется их обслуживание, т.к. нужно предусматривать поперечные проезды. Загрузочная сторона прутковых станков должна быть обращена к проезду, у остальных же станков сторона с приводом обращена к стене или колоннам. Для лучшего использования площади револьверные станки, автоматы, протяжные, расточные, продольно-фрезерные и продольно-шлифовальные располагают под углом.

- В поточных линиях станки также могут устанавливаться в один или в два ряда. В последнем случае деталь в процессе обработки переходит с одного ряда на другой. В поточных линиях с применением рольгангов или других конвейеров станки могут устанавливаться относительно них параллельно, перпендикулярно, а также могут быть встроены в линию.

- Расстояние между станками, а также между станками и элементами зданий для различных вариантов расположения оборудования, а также ширина проездов в зависимости от различных видов транспорта регламентирована нормами технологического проектирования.

Нормы расстояний между станками и от станков до стен и колонн.

Нормы расстояний между станками при их размерах в мм

Между станками по фронту «а»

Между тыльными сторонами станков «б»

Между станками при поперечном расположении к проезду

При расположении станков «в затылок» «в»

при расположении станков фронтом друг к другу и обслуживании 1 рабочим

одного станка «г»

От стен или колонн здания до

тыльной или боковой стороны станка «е»

фронта станка «ж»

Иллюстрации к табл. ___ приведены на рис. 5.

- Ширина магистральных проездов.

Расстояние между станками

Электрокары (1 – 5 т)

Электропогрузчики (0,5 – 3 т)

Грузовые автомашины (1 – 5 т)

- Ширина проездов при различном транспорте (габариты груза до 800 – 1500 мм).

при одностор. движении

при двухстор. движении

Только одностороннее движение.

При вычерчивании габаритов станка принимается его контур по крайним выступающим частям, причем в габарит входят крайние положения движущихся частей станка. Каждому типу станка дается условное графическое изображение в М 1:100 или 1:200.

Под планировкой подразумевают план размещения основного и вспомогательного оборудования участка цеха, обеспечивающий наивыгоднейшую технологическую взаимосвязь между его объектами в процессе изготовления деталей и изделий.

В промышленных зданиях размеры помещений определяют в зависимости от габаритов оборудования, площадей для рабочих мест, проездов напольного безрельсового транспорта, условий обслуживания и ремонта оборудования, эвакуационных цеховых проходов, а также требований по освещенности рабочих мест, кратности воздухообмена и т.д.

Необходимо запроектировать места временного хранения готовой продукции и исходного сырья или полуфабрикатов в непосредственной близости от рабочих мест для обеспечения нормального хода технологического процесса.