Производство чугуна. Исходное сырье для производства чугуна

Чугун — один из основных продуктов черной металлургии, не будет преувеличением заявление, что от количества выплавленного чугуна зависит стабильность и экономическая эффективность различных отраслей промышленности, начиная от машиностроения, заканчивая сельским хозяйством.

Основное сырье для чугуна — это железная руда, которая состоит из соединений железа и, так называемой пустой породы. Кроме этого, технология получения чугуна требует применения дополнительных компонентов. Обо всех, требующихся при выплавке материалах, и поговорим.

Железные руды

Железные руды представляют собой горные породы, из которых при данном уровне развития техники, экономически целесообразно извлекать железо. Верхняя зона земной коры мощностью около 16 км содержит в среднем 4,9% Fe, входящего в состав более 350 минералов горных пород. Такие широко распространенные горные породы как гранит, базальт содержат 3 – 9% Fe. Однако, в настоящее время столь бедные железом породы, пока не используются. Железо в земной коре в чистом виде не встречается, а находится обычно в соединениях с кислородом, так как обладает сравнительно большим сродством к кислороду.

В природе в большинстве случаев, железо встречается в виде:

- магнитной окиси железа Fe3 О4 (магнитный железняк или магнетит);

- безводной окиси железа Fe2 O3 (красный железняк или гематит);

- водной окиси железа Fe2 O3 ⋅ nH2 O (бурый железняк или гетит);

- соединения железа с двуокисью углерода FeСO3 .

Испарение влаги шихты

Шихта, загружаемая в доменную печь, содержит гигроскопическую, а иногда и гидратную влагу. Гигроскопическая влага легко испаряется и удаляется на колошнике, так как температура колошниковых газов выше температуры испарения влаги.

Читайте также: Какую температуру называют температурой плавления

Гидратная влага удаляется при температурах выше 400 °С, и выделяющийся водяной пар, взаимодействует с оксидом углерода или углеродом, обогащая поток газа водородом.

Н2Опар + СО = СО2 + Н2,

Н2Опар + С = СО + Н2.

Магнитная окись железа

Магнитная окись железа в рудах представлена минералом магнетитом. Руду, содержащую в основном магнетит, называют магнитным железняком. Магнетит можно рассматривать как закись-окись железа FeO ⋅ Fe2 О3. Под действием влаги и кислорода атмосферы закись железа в молекуле FeO ⋅ Fe2 О3 реагирует с кислородом воздуха, переходя в безводную окись железа Fe2 О3.

Образовавшийся минерал по составу является гематитом, но отличается кристаллической решеткой и называется мартитом. Поэтому магнетит в природных условиях всегда окислен. Для характеристики окисленности магнетита принято пользоваться отношением Feобщ / FeFeO . В чистом магнетите это отношение равно 3,0. Обычно к магнитным железнякам относят руды, в которых это отношение меньше 3,5. При отношении равном 3,5 – 7,0, руды относят к полумартитам, а при отношении, большим 7 – к мартитам.

Магнитный железняк встречается обычно в виде крепких кусковых руд. Он содержит: 55 – 60 % Fe, 0,02 – 2,5 % S, 0,02 – 0,7 % Р и обычно кислую пустую породу (SiO2 , Al2 О3). Магнетит характеризуется высокой магнитной восприимчивостью, и поэтому магнитные железняки можно обогащать электро-магнитным способом.

Краткое описание технологии выплавки чугуна в доменном производстве

Историческая справка. Чугун был известен за 4-6 вв. до н. э. Доменное производство возникло в результате развития сыродутного процесса — «прямого» получения железа в твёрдом состоянии непосредственно из железной руды путём восстановления её в низких горнах или шахтных печах (домницах) с помощью древесного угля. Первые доменные печи в Европе появились в середине 14 в., а в России — около 1630, вблизи Тулы и Каширы. На Урале первый чугун получен в 1701, а в середине 18 в. благодаря развитию уральской металлургии Россия вышла на 1-е место в мире, которое удерживала до начала 19 в. До середины 18 в. единственное топливо для доменного производства — древесный уголь. В 1735 А. Дерби применил в доменной плавке каменно-угольный кокс.

Основные этапы развития доменного производства: применение паровой воздуходувной машины (И. И. Ползунов, 1766), нагрев дутья (Дж. Нилсон, 1829), изобретение кирпичного воздухонагревателя регенеративного типа (Э. Каупер, 1857). В 1913 в России было выплавлено 4,2 млн. т чугуна и она занимала 5-е место в мире. В 1940 в СССР было выплавлено 15 млн. т чугуна (3-е место в мире), а с 1947 Советский Союз уступал только США. В 1970 СССР вышел на 1-е место в мире. Выплавка чугуна в СССР в 1971 составила 89,3 млн. т. Большую роль в развитии доменного производства в СССР сыграли М. А. Павлов, М. К. Курако, И. П. Бардин. Доменное производство в СССР характеризуется применением высокомеханизированных и автоматизированных агрегатов и передовой технологии.

Выплавка чугуна производится в доменных печах, представляющих собой сложный технологический агрегат.

Доменная печь, домна — большая металлургическая, вертикально расположенная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до ее «капитального» ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

Основным материалом для доменного производства является железная руда, содержащая железо в виде оксидов. Оксиды железа купить в виде руды возможно у сырьевых компаний крупнейших стран-экспортёров: Австралия, Бразилия, Индия, Канада, ЮАР, Украина, Россия, Швеция, Казахстан. Для загрузки в печь наиболее удобны куски руды диаметром от 10 до 50 мм. Более мелкая и пылевидная руда должна быть окускована путем спекания. Такое спекание называется агломерацией и производится на агломерационных фабриках, которые строятся иногда на рудниках, но чаще непосредственно на металлургических заводах.

В доменной печи происходит отделение железа от кислорода (процесс восстановления). Этот процесс возможен при высоких температурах, для создания которых в доменной печи сжигается кокс. Кокс содержит углерод, который при высоких температурах соединяется с кислородом оксидов железа или, как принято говорить, восстанавливает железо из оксидов. Раньше вместо кокса в доменных печах сжигали обыкновенный древесный уголь.

Пустая порода, содержащаяся в большом количестве в железной руде, и зола, имеющаяся в коксе, при плавлении шихты не переходят в металл, а образуют шлак, который нужно своевременно удалить из печи. Чтобы облегчить удаление шлака, в руду добавляют флюсы — материал, придающий шлаку более жидкий вид. Обычно флюсом служит известняк.

Материалы подают в засыпное устройство, находящееся в верхней части домны, по наклонному мосту в специальных тележках-скипах, емкость которых на больших печах достигает 10 м3; подача материалов идёт непрерывно.

Читайте также: ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок

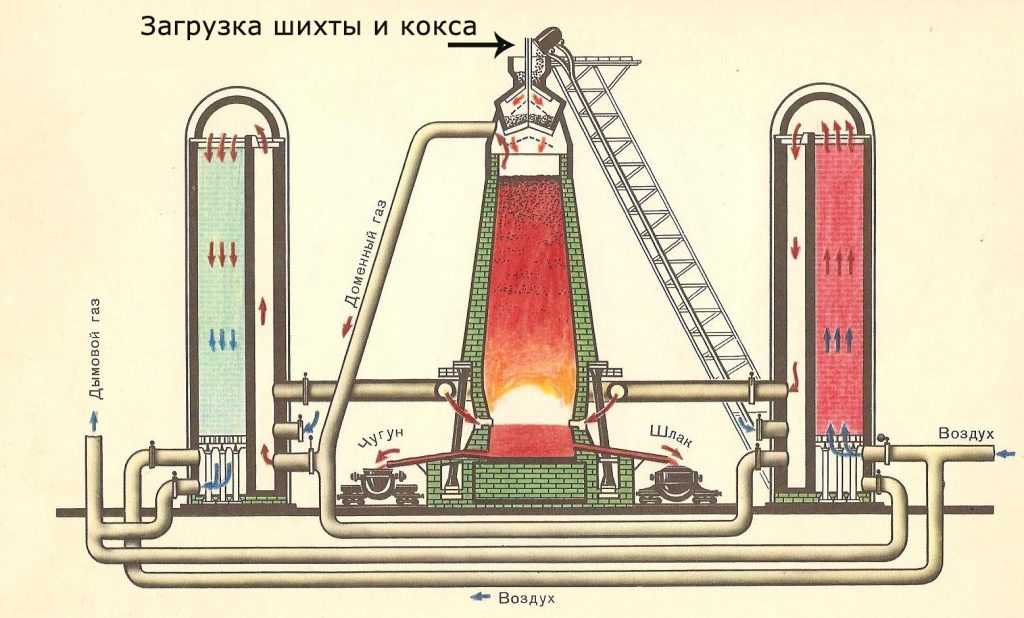

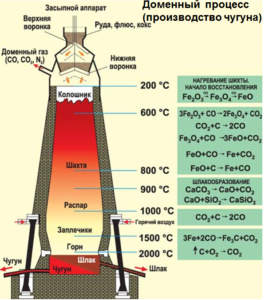

Рис. 1. Схема доменного производства

Таким образом, основными материалами для производства чугуна в доменной печи является железная руда, кокс и известняк. Кроме того, в доменном процессе для поддержания горения необходим воздух. Печь может работать только при непрерывной подаче воздуха.

Для того чтобы не охлаждать печь во время работы и ускорить плавку, воздух в печь подается подогретым до 600-800° и под давлением 1,5-2 атм. Воздух подогревают в специальных аппаратах — воздухонагревателях.

Воздухонагреватели представляют собой сварные цилиндрические сосуды диаметром от 7 до 9 м и высотой до 46 м с днищем и куполом. Воздухонагреватели изготовляют из листовой стали толщиной 10-14 мм. Внутреннее пространство воздухонагревателей разделено стенкой из огнеупорного кирпича на две вертикальные камеры — камеру горения и камеру насадки.

Камера, или шахта горения, и разделительная стенка начинаются от днища и идут до основания купола, так что под куполом остается свободное пространство для сообщения между камерами. В нижней части воздухонагревателя со стороны камеры: горения врезана горелка для сжигания газа.

Насадка — кирпичная кладка — выкладывается из огнеупорного (шамотного) кирпича так, чтобы образовались вертикальные сквозные от низа до верха каналы для прохода газа и воздуха. Благодаря каналам насадка обладает большой поверхностью нагрева (от 10 до 20 тыс. м2 и более). Насадка кладется на чугунную поднасадочную решетку, которая опирается на специальные колонны и расположена на уровне 2-2,5 м от днища воздухонагревателя.

Каналы насадки соответствуют отверстиям в решетке и имеют выход в пространство под решеткой, называемое поднасадочным пространством. В поднасадочное пространство по воздухопроводу холодного дутья подводится от воздуходувных машин холодный воздух.

Нагрев воздуха в воздухонагревателях происходит за счет сжигания очищенного газа, который, сгорая в камере горения, поднимается вверх под купол, а затем по каналам насадки опускается вниз и, отдав тепло насадке, уходит в дымовую трубу. После нагрева насадки газ и дымовую трубу отключают и через насадку пропускают воздух, который движется в направлении, обратном движению горячего газа. Горячий кирпич насадки отдает свое тепло воздуху.

Подогретый воздух по воздухопроводу горячего дутья подается от воздухонагревателей в кольцевую трубу и затем через специальные приборы, называемые фурмами, — в доменную печь.

Для одной доменной печи строят три или четыре воздухонагревателя, которые работают поочередно, т. е. если в одном нагревается насадка, то в другом — воздух, а третий запасной. Доменный процесс сопровождается также выделением побочных продуктов — доменного газа и шлака.

Жидкий шлак выпускается через шлаковые лётки в специальные ковши, в которых отвозится в шлаковые отвалы. В дальнейшем из него изготовляют строительные материалы — шлакоблоки. Доменный газ используется как топливо для сжигания в коксовых и мартеновских печах, в нагревательных печах прокатных цехов, а также в обыкновенных котельных топках.

Образующийся в печи газ через подсвечники, свечи и наклонные газопроводы отводится, в пылеуловители. Обычно на каждую доменную печь ставилось два пылеуловителя — первичный и вторичный. В настоящее время доменные печи сооружаются преимущественно с одним первичным пылеуловителем.

Свечи своей нижней частью, так называемыми подсвечниками, примыкают к куполу шахты. На доменную печь ставятся четыре подсвечника, а далее каждая пара подсвечников объединяется в одну свечу; свечи соединяются с первичным пылеуловителем двумя наклонными газопроводами грязного газа.

Пылеуловители представляют собой сварные цилиндрические сосуды диаметром от 9 до 11 м с коническим днищем и куполом, пылеуловители изготовляются из листовой стали толщиной 10-14 мм.

Доменный газ уносит с собой большое количество мелких частиц руды и кокса (колошниковой пыли) и по наклонным газоотводам попадает в пылеуловители. Здесь вследствие большего объема сосуда давление и скорость газа резко падают и значительная часть пыли (до 3/4) осаждается в конусах пылеуловителей, откуда ее периодически выпускают в вагоны и отвозят в отвал или на агломерационную фабрику, где она спекается в куски и вновь используется как шихтовый материал для доменной печи.

Читайте также: Азотируемые марки стали. Эффективность и ключевые особенности технологии

Пыль сильно истирает стенки свечей, газоотводов и пылеуловителей, поэтому их футеруют (выкладывают) шамотным кирпичом, а тройники и подсвечники — специальными чугунными плитами.

В пылеуловителях доменный газ проходит грубую очистку. Для дальнейшего использования газа необходима его полная очистка, которая происходит в специальных газовых цехах — газоочистках, входящих в комплекс сооружений доменного цеха. От пылеуловителей к газоочистке газ подается по газопроводу грязного газа. Очищенный газ по газопроводу чистого газа поступает к потребителям.

Доменный газ совершенно бесцветный и не имеет запаха, ядовит, а при соединении с воздухом образует взрывчатую смесь, которая при вспышке взрывается с огромной разрушительной силой. Поэтому при обращении с доменным газом требуется большая осторожность.

Таким образом, основным продуктом доменного производства является чугун, побочными продуктами — шлак, доменный газ и колошниковая пыль.

Основной примесью чугуна является углерод (2-4% и более), который может содержаться в чугуне в виде механической примеси (свободного графита) и в виде химического соединения с железом, называемого карбидом железа или цементитом. Получаемые в доменной печи чугуны разделяются на сорта: литейный, передельный и специальный.

Литейный чугун

содержит свободный графит и имеет в изломе серый цвет и крупнозернистое строение. Этот чугун хорошо заполняет формы и легко поддается обработке режущим инструментом. Литейный чугун применяют для отливки радиаторов, труб, печных приборов и других строительных и бытовых изделий.

Передельный чугун

содержит углерод в виде химического соединения с железом и имеет блестящий белый излом, поэтому иногда называется белым чугуном (белый цвет излома следует считать условным). Этот сорт чугуна плохо отливается и обрабатывается и идет главным образом в переплавку на сталь.

Специальные чугуны

, или ферросплавы, имеют повышенное (более 10%) содержание одного или нескольких элементов, например кремния, марганца и др. Применяют их в основном в качестве специальных добавок при выплавке сталей.

Чугун и шлак периодически выпускают из печи: чугун через 4-6 час., а шлак через 2-3 часа. Производительность доменной печи характеризуется коэффициентом использования полезного объема, который представляет собой отношение полезного объема печи в кубических метрах к суточной выплавке чугуна в тоннах. Полезным объемом называется объем печи от уровня чугунной лётки до отметки низа большого конуса в опущенном состоянии.

Чем меньше коэффициент по абсолютному значению, тем лучше работает доменная печь. Более экономичными в эксплуатации являются доменные печи большого объема, поэтому впредь предполагается строительство печей большого объема.

Рис. 2. Разрез по оси доменной печи:

1 – пылеуловители; 2 – фундамент; 3 — рабочая площадка; 4 — кольцевой воздухопровод; 5 – лещадь; 6 – кладка горна; 7 – фурменные отверстия; 8 – кладка заплечиков; 9 – кладка шахты; 10 – колошник; 11 — наклонный газопровод; 12 – колошниковая площадка; 13 — засыпной аппарат; 14 – свечи; 15 – крыша здания поддоменника; 16 – колонны для удержания шахты; 17 — здание скипового подъемника; 18 – наклонный мост; 19 – железнодорожные вагоны с исходными шихтовыми материалами; 20 – бункер с шихтовыми материалами; 21 – скип; 22 — рудно-грейферный кран; I – горн; II – заплечики; III – распар; IV – шахта; V – колошник.

Безводная окись железа

Безводная окись железа в рудах представлена минералом гематитом. Руду, содержащую в основном гематит называют красным железняком, являющимся продуктом выветривания магнитных железняков или в значительной степени окисленным магнетитом. Руды бывают кусковатые, иногда пылевидные. В плотных породах цвет гематита меняется от стального до стально-черного. Для пылевидных руд характерен красный цвет. Красный железняк содержит 50 – 60% Fe, и обычно в таких рудах содержится мало серы и фосфора. Пустая порода таких руд обычно состоит из SiO2 и Al2 O3.

Водная окись железа

Водная окись железа представлена в рудах обычно минералами лимонитом или гетитом. Руды, содержащие эти минералы называются бурыми железняками (общая формула Fe2 O3 ⋅ nH2 O). Бурый железняк образуется при окислении железных руд других типов. Он наиболее распространен в земной коре, но используется сравнительно в небольшом количестве, так как трудно поддается обогащению. В добываемых рудах обычно содержится 25 – 50% Fe и повышенное количество фосфора (0,5 – 1,5% Р). Состав руды бывает разнообразен не только в различных, но и в пределах одного месторождения.

Бурые железняки, наиболее легко восстанавливаемые руды, благодаря малой плотности и большой пористости. В большинстве случаев руды загрязнены вредными примесями – фосфором, серой, мышьяком. Пустая порода глинистая, иногда кремнисто-глинистая.

Вредные примеси

Вредными примесями являются сера, фосфор, мышьяк, цинк, свинец, медь. Сера придает металлу красноломкость, снижая его механические свойства. Фосфор вызывает в металле хладноломкость, ухудшая свойства металла при низких температурах. Мышьяк понижает свариваемость металла, ухудшает механические свойства. Кроме того, является сильным ядом и присутствие его недопустимо в металлоизделиях, применяемых в пищевой промышленности (емкости для варки пищи, консервные банки). Цинк и свинец не растворяются в чугуне, поэтому они не могут влиять на его качество. Однако, цинк при плавке возгоняется и пары его, проникая в швы кладки, приводят к увеличению ее объема и разрушению кожуха печи. Свинец также способствует разрушению футеровки печи. Медь понижает свариваемость металла и придает ему красноломкость.

Однако, в некоторых случаях, фосфор и медь могут являться полезными примесями. Например, при выплавке некоторых марок стали.

Пустая порода руд преимущественно состоит из SiO2 , Al2O3, СаО и MgО, которые находятся в виде различных соединений. Для доменной плавки желательно, чтобы отношение (СаО + MgО) / (SiO2 + Al2O3) ≈ 1. В этом случае снижается или отпадает совсем потребность во флюсе, увеличивается подвижность доменных шлаков. В природе такие руды встречаются очень редко и называются самоплавкими.

Сфера применения

Большие объемы чугуна, который называется передельным, используются для получения сталей. Литейные чугуны применяются при производстве декоративных и других различных чугунных изделий:

- сантехники;

- деталей машин;

- двигателей;

- гомогенизаторов;

- труб;

- запорной арматуры;

- радиаторов;

- электротехники;

- изоляторов.

Несмотря на обилие новых материалов, чугунные сплавы остаются неизменно востребованными во многих отраслях.

Основные физико-химические процессы получения чугуна в современных доменных печах

Рассмотрим особенности устройства, его предназначение. Основные процессы доменной печи связаны с плавкой кокса. Он представляет собой пористый материал, который спекается из массы углерода, получаемой путем прокаливания каменного угля без присутствия кислорода воздуха.

Доменная печь – это мощный и высокопроизводительный агрегат, где расходуется существенное количество дутья и шихты.

Загрузка сырья

Современная доменная печь предполагает нахождение в ней материалов в течение 4-6 часов, газообразных веществ – 3-12 секунд. Если газы будут полностью распределены по сечению печи, можно рассчитывать на высокие показатели плавки, идет производство чугуна. Доменный процесс предполагает учет движения газов по зонам, имеющим меньшее сопротивление шихты. Поэтому при ее загрузке в печь осуществляется регулировка, перераспределение кокса и агломерата по сечению печи так, чтобы они отличались по газопроницаемости. В противном случае больший процент газов будет уходить из печи со значительной температурой, что негативно отразится на применении тепловой энергии, доменный процесс будет не в полной мере эффективным.

На тех участках, которые имеют большое сопротивление, шихта газов будет проходить незначительно нагретой, потребуется дополнительный расход тепла в нижней части печи, в результате существенно возрастет расход сырья.

Читайте также: Как установить ограду на кладбище самостоятельно

Какие еще особенности важно учитывать при загрузке? Доменный процесс получения чугуна – энергоемкое производство. Именно поэтому у стен печи используют слой менее газопроницаемого агломерата, в центре – увеличивают слой кокса, благодаря чему перераспределяется поток газа к центру. Материалы по окружности располагают равномерно.

Загрузка шихты осуществляется отдельными порциями – подачами. Одна порция состоит из нескольких скипов, рудной части (агломерата), кокса. Соотношение исходных ингредиентов определяют специалисты.

Доменный процесс допускает совместную подачу сырья, при которой скипы кокса и агломерата скапливают на большом конусе, а затем его загружают в печь.

Доменное производство чугуна

Основным способом получения чугуна является доменный процесс, осуществляемый в специальных (доменных) печах. Доменная печь работает непрерывно до капитального ремонта в течение многих лет.

Выплавка чугуна в доменных печах характеризуется сложным комплексом трудоемких подготовительных производственных процессов.

Для производства обычного доменного чугуна используют шихту, состоящую из железных и марганцевых руд, флюсов, флюсованного агломерата, окатышей и топлива. От качества подготовки сырых материалов — дробления, сортировки, обогащения, окускования — зависит в конечном счете качество выплавленного чугуна.

Исходное сырье для производства чугуна

Железные руды

. Железными рудами называют породы, содержащие металл. Обычно в руде содержится металл в таком количестве, которое позволяет экономично и выгодно извлекать металл.

Железные руды представляют собой главным образом соединения железа с кислородом (окись железа) и пустой породой (землистой примесью в виде песка, глины и известняка). Рудным минералом называют природные химические соединения железа. В доменных печах железо практически полностью (98 — 99%) переходит в состав чугуна.

Пустая порода

(балластные соединения, не содержащие железа) может иметь различный химический состав. Обычно она состоит из кварцита или песчаника с примесью глинистых веществ кремнезем и реже — из известняка или доломита. В доменной печи пустая порода плавится и переходит в состав шлака.

В зависимости от количества пустой породы железные руды разделяют на богатые, содержащие 45 — 70% железа, и бедные. Богатые руды

после дробления и сортировки направляют в плавку, а

бедные

подвергают обогащению, в результате которого увеличивается относительное количество окислов железа.

Читайте также: Как измерить шаг цепи штангенциркулем

В железных рудах всегда содержится некоторое количество вредных примесей — серы, мышьяка и фосфора. В первую очередь разрабатывают месторождения, железная руда которых содержит незначительное количество вредных примесей и незначительное количество пустой породы.

Для выплавки чугуна применяют красный, бурый, магнитный и шпатовый железняки, а также комплексные железные руды.

Красный железняк

(гематит) содержит 55—70% железа в виде безводной окиси железа Fe2O3. Примесей серы и фосфора в нем мало. Пустой породой железняка обычно является кварцит. Плотность и прочность красного железняка весьма различны. Восстановимость его в доменных печах хорошая. Наиболее крупные залежи красного железняка находятся в районе Кривого Рога. Встречаются эти руды также на Урале и в Сибири.

Бурый железняк

содержит 35—55% железа в виде водных окислов и чаще всего в виде лимонита. В некоторых видах бурого железняка содержится много фосфора. Пустая порода имеет песчано-глинистое происхождение. Находящаяся в буром железняке гидратная влага при высоких температурах удаляется и руда становится пористой и хорошо восстановимой.

Магнитный железняк

(магнезит)— минерал черного цвета, содержащий железа 45 — 70%. Это наиболее богатая руда, с небольшим содержанием вредных примесей — серы и фосфора, обладает магнитными свойствами, плотна. Железо восстанавливается с трудом.

Комплексные железные руды

, кроме железа, содержат и другие металлы, которые во время плавки переходят в чугун и легируют его, т. е. улучшают многие его свойства. К более ценным комплексным железным рудам относятся следующие:

— хромоникелевая железная руда, представляющая собой бурый железняк (35 — 40% Fe) с примесью хрома (0,8—1,6%) и никеля (0,4—0,7%);

— ванадистые титаномагнетиты руды состоят из смеси магнетита, ильменита и трехокиси ванадия и содержат 38—47% Fe, 5—15% ТiO2, 0,3 — 0,5% V. При плавке значительное количество титана переходит в состав шлака, из которого титан извлекают химическим путем.

Марганцевые руды

. Железные руды обычно содержат незначительное количество марганца, поэтому при выплавке чугуна в шихту приходится добавлять марганцевую руду.

В доменном производстве применяют марганцевые руды с содержанием 25 — 40% Мn. Пустая порода этих руд обычно глинистый песок. Поэтому марганцевые руды непрочны: при добыче и перевозке образуется много мелочи и пыли. На некоторых рудниках марганцевые руды промывают водой для обогащения.

Читайте также: Точилка для ножей из подручных материалов своими руками

Наиболее крупные запасы марганцевых руд сосредоточены в Чиатурском (Грузия), Никопольском (Украина) и Мазульском (вблизи г.Ачинска) месторождениях.

Отходы металлургического производства

. В доменную печь загружают также некоторое количество металлургических отходов: колошниковую пыль (30 — 45% Fe и 3 — 12% С), которую предварительно подвергают окускованию; металлический скрап; передельные шлаки сталеплавильного производства с повышенным содержанием марганца (10 — 18% Fe, 6 — 10% Мn); окалину прокатного и кузнечного производств и сварочные шлаки.

— это различные минеральные вещества, добавляемые в доменную печь для понижения температуры плавления пустых пород, удаления золы и серы, а также остатков сгоревшего топлива. Флюсы образуют с пустой породой и золой топлива легкоплавкие сплавы, которые отделяются от металла в виде шлака. Способствуя образованию шлаков, флюсы тем самым дают возможность отделить от металла пустую породу.

При наличии в руде песчано-глинистых примесей в качестве флюса применяют известняк, а при известковистом составе пустой породы флюсом служат вещества, содержащие кремнезем, кварц и песчаник.

Значение топлива в металлургии исключительно велико, так как процессы получения металлов из руд. производства стали и цветных металлов связаны с их расплавлением. Кроме того. обработка металлов давлением (прокатка, ковка, штамповка), термическая обработка и др. также требуют нагрева.

Топливо является не только источником тепла для расплавления руды, но также участвует в химических реакциях протекающих в доменной печи при выплавке чугуна.

При производстве чугуна применяется твердое топливо — кокс или древесный уголь.

получают путем нагрева особых спекающихся (коксующихся) каменных углей Донецкого, Кузнецкого, Карагандинского и Печорского бассейнов в специальных печах при температуре 1000— 1100°С без доступа воздуха. Теплотворная способность кокса 7000 — 8000 ккал/кг.

Кокс обладает значительным сопротивлением раздавливанию и истиранию. Недостаток кокса — высокое содержание серы (до 2%) и золы (9—12%).

Древесный уголь

— продукт нагрева древесины при 400 — 500°С без доступа воздуха. Это наиболее совершенный вид топлива. Содержание золы в древесном угле около 0,8 — 1,0%, а сера и фосфор практически отсутствуют. Недостаток древесного угля — малая прочность, что ограничивает высоту доменных печей. Необходимость бережного отношения к лесным богатствам позволяет применять древесный уголь только для выплавки высокосортных чугунов.

Одним из наиболее эффективных заменителей кокса для доменного процесса является природный газ, применение которого снижает себестоимость чугуна, так как стоимость газа в десятки раз ниже стоимости кокса.

Подготовка шихты к плавке

Кокс перед загрузкой в доменную печь просеивают на роликовых (дисковых) грохотах. Флюсы дробят в щековых или валковых дробилках, а затем просеивают на колосниковых (встряхивающих) или барабанных (вращающихся) грохотах.

Подготовка железных руд к плавке зависит от содержания в них железа и их физических свойств. Богатые железные руды направляют на специальные фабрики для дробления и сортировки. Крупные фракции железных руд (более 60—100 мм) поступают на дробление до кусков средних размеров с последующей сортировкой. Средние фракции (30—80 мм) направляют железнодорожным или водным транспортом без предварительной обработки на склад металлургического завода.

При складировании железных руд на металлургическом заводе принята определенная система, позволяющая усреднять их состав.

Руду выгружают из вагонов или судов в высокие штабеля и затем пересыпают грейферным краном с одного места на другое. Этим достигается перемешивание руды и выравнивание ее химического состава.

Бедные железные руды перед доставкой на металлургический завод обогащают. Известно несколько способов обогащения железной руды. Так, бурый железняк с песчано-глинистой пустой породой промывают сильной струей воды. Пустая порода отделяется от рудного вещества и уносится водой. Эту операцию осуществляют в корытных мойках, вращающихся в цилиндрических или конических барабанах, а также в отсадочных машинах с неподвижным или подвижным решетом и пульсирующей восходящей струей воды. Промытую руду после естественной или искусственной сушки направляют в плавку.

Бедные железные руды, содержащие вкрапления магнетита Fe3O4, обогащают электромагнитным способом в сепараторах барабанного или ленточного типа. Руду с крупными и средними вкраплениями магнетита дробят до кусков размерами 25 — 30 мм и подвергают сухой магнитной сепарации. Руду с мелкими и тонкими вкраплениями магнетита сначала измельчают до частиц размерами 3 мм, а затем подвергают мокрой магнитной сепарации.

Мелкие фракции железных руд и концентрат, оставшиеся после отсева и мокрой магнитной сепарации, а также пылеватые железные руды можно использовать для плавки только в окускованном виде.

Доля концентрата в общем производстве руды достигла 62%, а доля железа в ряде случаев достигает 69%.

Читайте также: Особенности эксплуатации твердосплавных дисковых пил

Известно несколько способов окускования рудной мелочи и пылеватых руд. Так, при брикетировании мелкий материал прессуют в специальных формах с добавкой связующих материалов (глины, жидкого стекла, смолы, цемента) или без них. После воздушной сушки или высокотемпературного обжига полученные брикеты приобретают необходимую прочность. Они представляют хороший материал для выплавки чугуна, однако процесс их получения сложен и недостаточно производителен.

Очень перспективна и все шире применяется подготовка к плавке пылеватых руд и тонкоизмельченного рудного концентрата путем изготовления комков или окатышей. Для получения окатышей пылеватую рудную массу смешивают с незначительным количеством связки (тонкоизмельченой глиной, известью и др.), затем увлажняют до 8 — 10% и загружают в смесительное устройство — вращающуюся неглубокую наклонную чашу или в барабан. При вращении смесителя увлажненная рудная шихта перемешивается. Сначала образуются слипшиеся комочки, а затем шаровидные комки (окатыши) размерами 25—30 мм. После механизированной выгрузки из смесителя окатыши подвергают сушке и обжигу.

Широко распространен способ окускования мелких и пылеватых железных руд агломерацией

(спеканием) на колосниковой решетке агломерационных машин. Производительность этих машин достигает 2—2,5тыс.т агломерата в сутки. Для агломерации приготовляют специальную шихту, состоящую из рудной мелочи размером 5—8 мм, колошниковой пыли, рудного концентрата и измельченных до 3 мм отходов коксика. Масса коксика составляет 6 — 10% массы шихты; соотношение между массами рудной мелочи, колошниковой пылью и концентратом определяется местными условиями. Эту шихту перед спеканием увлажняют до 5 — 6% и тщательно перемешивают в смесительных устройствах. При перемешивании образуются комочки, в результате чего шихта приобретает зернистый характер. В таком состоянии ее загружают на колосниковую решетку агломерационной машины слоем толщиной 200 — 300мм и поджигают газовой горелкой снаружи. Под колосниковой решеткой находятся вакуумные камеры; мощный эксгаустер создает в них разрежение. Оно обеспечивает прохождение воздуха через слой шихты и, следовательно, перемещение зоны горения коксика по толщине шихты (горение заканчивается у колосниковой решетки агломерационной машины). При горении коксика развивается высокая температура (до 1450°С) и образуется пористый продукт (агломерат).

Образование агломерата обусловлено появлением в горячем слое шихты файялита, имеющего температуру плавления около 1210°С. С другими окислами шихты файялит образует более легкоплавкие соединения, переходящие в жидкое состояние при 1130—1200°С. Эти соединения размягчаются и плавятся раньше других компонентов шихты. При этом они связывают более тугоплавкие и крупные частицы руды. Количество этой связки зависит от содержания кокса в шихте. Чем оно больше, тем прочнее агломерат после остывания.

Агломерат обладает достаточной прочностью, высокой пористостью, хорошей восстановимостью. Применение его увеличивает производительность доменной печи и несколько сокращает расход топлива на 1 т чугуна.

В последнее время на металлургических заводах стали широко применять офлюсованный агломерат, получаемый путем спекания железной руды с добавкой известняка. Оптимальное количество известняка в агломерате определяется отношением, т.е. его основностью. Основность агломерата и доменного шлака в среднем равна 1 — 1,4.

Офлюсованный агломерат восстанавливается легче обычного, но он прочен. Такой агломерат облегчает образование шлака в доменной печи, уменьшает расход известняка и кокса. При использовании офлюсованного агломерата флюсы в доменную печь не загружают.

Устройство доменной печи

Технический прогресс в доменном производстве характеризуется прежде всего увеличением объемов доменных печей.

На рис. 1 дана современная схема доменного производства.

Доменную печь относят к печам шахтного типа. Рабочее пространство печи состоит из горна, заплечиков и шахты. Шахта — часть печи выше заплечиков; она состоит из нижней цилиндрической части — распара, средней конической части и верхней цилиндрической части — колошника.

Колошник предназначен для приемки шихтовых материалов и отвода газов. Коническая часть шахты облегчает опускание проплавляемых материалов и распределение газов по поперечному сечению печи. Сужение заплечиков книзу связано с уменьшением объема материалов при переходе в жидкое состояние (чугун и шлак).

В верхней части горна расположены воздушные фурмы. Из кольцевого воздухопровода воздух поступает к каждой фурме печи по футерованному фурменному рукаву и металлическому патрубку. Воздушная фурма состоит из собственной фурмы, бронзового конического холодильника и чугунной амбразуры, закрепленной в огнеупорной кладке печи. Медная водоохлаждаемая фурма выступает внутрь печи на 150—200 мм для отвода дутья от стены печи. Диаметр выходного отверстия фурмы составляет около 150 — 160 мм.

Нижнюю часть горна называют лещадью. Она состоит из нескольких рядов высококачественного шамотного кирпича или из графито-глинистых блоков. На ней собирается чугун и шлак, выпускаемые через соответствующие летки в ковши.

Чугунная летка находится на 600 — 1700 мм выше уровня лещади.Поэтому на ней всегда остается жидкий чугун, предохраняющий лещадь от разрушения. Эта летка имеет форму канала, проходящего: через огнеупорную кладку нижней части горна. Обычно их две, но на больших печах — свыше 3200м2— ограничиваются одной. В период между выпусками чугуна летку забивают огнеупорной массой.

Шлаковые летки располагают на 1,4—1,9м выше уровня чугунной летки. Шлаковая летка представляет медную коническую водоохлаждаемую кольцевую трубу, узкое отверстие которой направлено внутрь печи, а более широкое наружное — в сторону желоба для выпуска шлака. В период между выпусками шлака летку закрывают металлическим стопором.

Доменная печь опирается на железобетонный фундамент. По наружной поверхности фундамента установлены стальные колонны, поддерживающие опорное кольцо шахты печи.

Огнеупорная кладка шахты охвачена стальным кожухом, имеющим коробчатые холодильники, по которым циркулирует вода. Стенки горна и заплечиков заключены в прочную стальную броню с плитовыми холодильниками.

Над колошником печи имеется засыпной аппарат, состоящий из узкой приемной вращающейся воронки.

Рис. 1 – Разрез доменного цеха с печами полезного объема 2000м2:

– портальный кран;

2

– бункеры для шихтовых материалов;

3

– вагон-весы;

4

– скип;

5

– железнодорожные пути;

6

– лебедка для подъема скипов;

7

– наклонный мост; 8 – свечи

; 9

– газоотводы;

10

– засыпной аппарат;

11

– шахта;

12

– перекрытие литейного двора;

13

– распар;

14

– кольцевой воздухопровод;

15 –

заплечики; 16 – фурма;

17

– горн;

18

– ковши для перевозки шлака;

19

– колонны, поддерживающие шахту печи;

20

– фундамент;

21

– лещадь;

22

– ковши для перевозки чугуна;

23

– рабочая площадка у печи;

24

– колошник;

25

– колошниковая площадка;

26

– монтажная балка;

27

– наклонный газоотвод;

28

— газоочиститель

Порядок работы доменной печи

Задувка доменной печи

. Новую доменную печь после проверки работы оборудования ставят под задувку, т.е. ее подготавливают для непрерывной работы в течение 5—10 лет. Задувку печи начинают с медленной сушки огнеупорной кладки в течение 5 — б суток. Для этого в горне сжигают доменный газ или подают туда горячее воздушное дутье от действующей печи. На новом заводе первую печь сушат при сжигании на лещади дров и кокса. Воздух для горения подают через фурмы, газообразные продукты горения отводятся через колошник.

После сушки и некоторого прогрева кладки в печь осторожно загружают задувочную шихту, поджигают кокс около фурм и подают дутье. Задувочная шихта состоит только из одного кокса (холостые колоши), а затем — из кокса с небольшим количеством флюса и руды. С развитием горения кокса в загружаемой шихте увеличивают содержание руды и флюсов до расчетных значений.

Первый выпуск шлака из доменной печи производят через 15—20ч после задувки, а чугуна — через сутки. Образующийся при задувке печи газ сначала выходит в атмосферу, а затем направляется на газоочистку и далее потребителю.

Схема работы доменного цеха приведена на рис. 2. Со склада шихтовых материалов шихта поступает в вагон-весах к скиповой яме. Скип загружают шихтой из загрузочной воронки. После этого скип лебедкой поднимают по рельсам наклонного подъемника печи на колошник. Шихта попадает сначала в приемную воронку с малым конусом, затем в загрузочную воронку с большим конусом и далее в рабочее пространство печи.

После загрузки очередной порции шихты приемная воронка с малым конусом поворачивается на 60°, что позволяет равномерно распределить шихту на поверхности большого конуса перед опусканием ее в печь. Маневрирование большим и малыми конусами в загрузочном аппарате доменной печи производится независимо друг от друга.

Наиболее важна реакция, конечным продуктом которой является металлическое железо. Она называется реакцией косвенного восстановления.

6.6. Сущность процессов, происходящих в доменной печи

Реальное исходное сырье металлургического производства загруженное в доменную печь претерпевает сложные процессы. Так при горении кокса вблизи фурм печи проплавляемые материалы постепенно опускаются навстречу потоку раскаленных газов, образующихся в горне и в заплечиках печи. Под действием потока раскаленных газов шихтовые материалы нагреваются и претерпевают ряд физических и химических изменений. На колошнике печи температура газов равна 300 — 550°С, а вблизи фурм она достигает 1900°С. Здесь происходит горение углерода кокса по реакции

В результате этой реакции выделяется большое количество тепла (экзотермическая реакция

). При контакте с раскаленным коксом образовавшаяся двуокись углерода почти полностью разлагается по реакции

Поэтому газовая фаза приобретает резко восстановительные свойства.

При соприкосновении в печи с отходящими газами шихтовые материалы теряют сначала гигроскопическую, а затем и химически связанную влагу. Вследствие потери влаги (дегидратации) масса кусков шихты уменьшается; они делаются более пористыми и иногда растрескиваются. Удаление связанной (гидратной) влаги начинается при 102— 105°С и в некоторых случаях заканчивается при 450 — 500°С.

Читайте также: Шпиндель 500W для фрезерного с ЧПУ — обзор + работа шпинделя

Дегидратация шихтовых материалов начинается на колошнике, а заканчивается обычно в верхней половине шахты печи. Здесь же удаляются остатки летучих веществ из кокса (Н2, СН4 и др.).

В средней и нижней частях шахты печи происходит термическое разложение

(диссоциация) углекислых соединений, содержащихся в флюсе и некоторых видах железной руды (сидерите). Температура начала и конца разложения зависит от химической природы углекислых соединений и величины кусков. Так, разложение известняка с переходом его в известь происходит при 900 — 1000°С по реакции

CaCO3 = CaO + CO2 (6.3)

Разложение сидерита с образованием магнетита наблюдается при более низких температурах (400 — 550°С) по реакции

3FeCO3 = Fe3O4 + 2CO2 + CO (6.4)

Двуокись углерода, выделяющаяся при разложении СаСО3 и других углекислых соединений, уменьшает концентрацию окиси углерода в колошниковых газах.

Куски железной руды и агломерата после удаления из них влаги восстанавливаются, образуя металлическое железо. Восстановителями железной руды в печи могут быть: окись углерода (образуется возле фурм печи при горении кокса); водород (образуется в нижних горизонтах печи при взаимодействии влаги дутья с углеродом кокса по реакции

твердый углерод находится в раскаленном коксе. Обычно в доменных газах содержится небольшое количество водорода; большая часть железной руды восстанавливается окисью углерода и твердым углеродом. Восстановление руды окисью углерода начинается в шахте и происходит ступенчато.

Наиболее важна реакция, конечным продуктом которой является металлическое железо. Она называется реакцией косвенного восстановления железа и протекает при умеренных температурах (500 — 900°С) с выделением тепла.

В присутствии раскаленного кокса и при более высоких температурах (выше 1000—1100°С) в печи происходит не только восстановление железной руды до металлического железа, но и очень быстрая регенерация окиси углерода.

Одновременное течение реакций позволяет суммировать их и получить

FeO + C = Fe + CO (6.5)

Реакцию (6.5) называют реакцией прямого восстановления железа

. Она происходит при взаимодействии окисла с твердым углеродом кокса или углеродом, отложившимся в порах железной руды при низких температурах в виде сажи. Прямое восстановление железа происходит в районе распара печи и чем выше температура находящихся здесь материалов тем лучше, так как реакция

эндотермическая

идет с поглощением тепла.

Образующееся в печи металлическое железо находится сначала в твердом виде (губчатое железо), поскольку оно имеет высокую температуру плавления (1539°С). В присутствии окиси углерода губчатое металлическое железо постепенно науглероживается.

Температура плавления этого железа понижается до 1150—1200°С. Науглероженное железо (1,8—2%) переходит в жидкое состояние и стекает каплями между кусками раскаленного кокса на лещадь печи. Во время перемещения капельки металла дополнительно насыщаются углеродом примерно до 3,5—4%, т. е. до обычного содержания углерода в жидком чугуне.

Одновременно с восстановлением и науглероживанием железа происходит восстановление из шихты марганца, кремния и фосфора, которые также переходят в чугун. Высшие и средние окислы марганца восстанавливаются до низшего ступенчато окисью углерода по схеме.

Наиболее трудно восстановимый низший окисел марганца (закись) восстанавливается твердым углеродом по реакции

MnO + C = Mn + CO (6.6)

Реакция (6.6) сопровождается поглощением тепла и протекает при температурах выше 1100 — 1200°С. Это определяет режим работы печи при выплавке чугуна марганцовистых марок. Печь должна работать при повышенном расходе кокса и возможно более высоком нагребе дутья (до 1200°С и выше; в перспективе даже до 1400°С).

Кремнезем восстанавливается только твердым углеродом.

Для достижения высоких температур и форсирования плавки шихты в печь подают горячий воздух 6

(дутье). Холодный воздух из воздуходувки пропускают через нагретую до 1000—1200°С насадку воздухонагревателя

12

. В результате воздух нагревается до 780—950°С. Пока один воздухонагреватель

12

отдает тепло кладки холодному воздуху (и в результате остывает), второй воздухонагреватель

13

нагревается до температуры 1200°С, т.е. регенерирует тепло, выделяющееся при сжигании доменного газа, предварительно очищенного от пыли в газоочистителе

14

; продукты горения удаляются в дымовую трубу

15

.

После остывания насадки воздухонагревателя 12

и достаточного нагрева насадки воздухонагревателя

13

производят перекидку клапанов; холодный воздух направляется в воздухонагреватель

13,

а воздухонагреватель

12

нагревается. Обычно воздухонагреватель работает на нагрев дутья около 1 ч и на разогрев огнеупорной насадки около 2 ч. Поэтому для бесперебойного обслуживания печи необходимо иметь три воздухонагревателя. Через шлаковую летку

10

удаляется шлак, а через летку

11

— чугун.

Таким образом, доменный цех со вспомогательными производствами представляет сложную систему, призванную бесперебойно и непрерывно работать много лет без остановки.

Рис 2 — Схема работы доменного цеха

Эта реакция в чистом виде развивается при 1450°С, но в присутствии восстановленного металлического железа начинается при более низкой температуре (1050—1100°С). Таким образом, при выплавке чугуна кремнистых марок печь также работает при повышенном расходе кокса и более высоком нагреве дутья.

Фосфор попадает в шихту в виде фосфорнокальциевых солей. В присутствии пустой породы железной руды фосфор восстанавливается твердым углеродом. Реакция происходит в печи очень легко и фосфор полностью переходит в чугун.

Содержащаяся в шихте сера частично удаляется с газами в виде H2S и SO2. Однако значительное количество серы остается в печи в виде сульфидов и распределяется между образующимися жидкими шлаком и чугуном. Наименее желательное соединение серы — сульфид железа FeS, хорошо растворимый в металле.

При достаточно большом насыщении шлака известью (45 — 50%) в горне печи наблюдается реакция, в результате которой часть серы переходит в шлак в виде нерастворимого в металле сернистого кальция. Для более полного протекания реакции необходимо регулировать образование шлака в печи. В частности, в шихту следует подавать определенное количество известняка и поддерживать в горне высокую температуру. Последняя зависит от расхода кокса, температуры дутья и правильного режима шлакообразования в верхних частях печи.

Образование шлака в печи происходит в две стадии. Примерно на уровне распара или нижней части шахты сначала образуется первичный шлак на основе легкоплавкой смеси нескольких окислов — извести, кремнезема, глинозема и закиси железа. При некотором соотношении указанных компонентов первые порции жидкого железистого шлака образуются при 1160 — 1200°С. Первичный шлак, стекая в горн, нагревается до более высоких температур и изменяет химический состав в связи с растворением в нем золы кокса, флюсов и остатков пустой породы железной руды. В конечном шлаке остается очень мало закиси железа, но он обогащается известью, окисью магния, иногда глиноземом. В связи с этим обессеривающая способность шлака в горне резко возрастает.

Продукция доменного производства, марки История производства стали Конвертерный, мартеновский способ производства стали Производство стали в электропечах, новые методы Процесс работы доменной печи, производства, разливка Пром. минералы серебра Типы руд серебряных месторождений, свойства, условия Подсчет запасов месторождений серебряных руд, степень изученности Сплав, способы получения стали Влияние примесей на структуру и свойства чугуна Угольная промышленность, география

Регулировка распределения шихты

Управление распределения кокса и агломерата по сечению колошников осуществляется следующими приемами:

- меняется порядок расположения сырья на большом конусе;

- применяются расщепленные и раздельные подачи;

- устанавливаются подвижные плиты у стен колошника.

Доменный процесс предполагает учет определенных закономерностей внесения сыпучих материалов:

- укладка сырья, падающего с большого конуса, на колошнике с возвышением – гребнем;

- у гребня (в месте падения) шихты накапливается мелочь, крупные куски скатываются к подножию гребня, поэтому в этой зоне газопроницаемость шихты больше;

- на гребень влияет уровень засыпки на колошнике, а также расстояние с большим конусом;

- большой конус опускается не полностью, благодаря чему на периферию попадают мелкие куски кокса.

В большей части в центр печи попадает материал из скипов подачи, которые последними загружались в большой конус. Если изменить порядок загрузки, то можно добиться перераспределения материалов по сечению колошника.

Для регулирования процесса распределения по объему печи используемой шихты применяют два конусных аппарата. В последнее время некоторые доменные печи оснащаются подвижными плитами у стенок колошника, позволяющие менять угол наклона, перемещать их по горизонтальной плоскости.

Куски шихты, которые падают на плиты, отражаются от них, что позволяет направлять сырье в определенные зоны колошника.

Цикл загрузки

Под ним принято называть повторяющееся количество порций шихтовых материалов. Максимальную порцию определяют по объему шлюзового бункера засыпного механизма. Количество порций в одном цикле может составлять от 5 до 14. Как получить в полном объеме продукты доменного процесса? Для того чтобы ответить на этот вопрос, подробнее рассмотрим суть процесса. При повышенном содержании в смеси углекислого газа низкая температура способствует полноте протекания теплообменных и химических процессов в доменной печи. Чтобы аппарат работал экономично и интенсивно, количественное содержание углекислого газа по оси и на периферии печи должно быть пониженным, а на высоте одного-двух метров от стен – повышенным.

Контроль температур в новых печах осуществляется путем введения через отверстия в кожухе зондов. Обязательным для всех процессов является контроль уровня засыпки на колошнике.

Среди новаций – применение бесконтактных способов измерения уровня, основанных на показаниях микроволновых, инфракрасных датчиков.

Особенности распределения температур

Кроме тепла, которое вносится нагретым дутьем, в качестве основного источника тепла для нагревания газов и шихты, проведения восстановления и компенсации теплопотерь, компенсировать потери можно теплом, что выделяется при сгорании топлива в верхней части горна. По мере движения газообразных продуктов из горна вверх тепло опускается к шихтовым холодным материалам, происходит теплообмен. Подобный процесс объясняет понижение с 1400 до 200 градусов температуры на выходе из печного колошника.

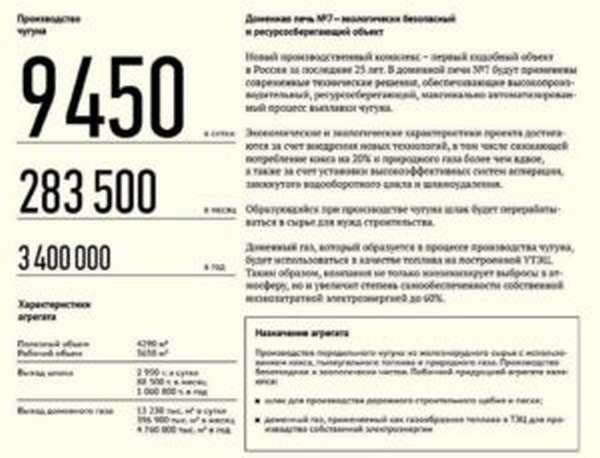

ДОМЕННОЕ ПРОИЗВОДСТВО

Технический прогресс в доменном производстве характеризуется строительством новых мощных высокомеханизированных и автоматизированных печей, а также реконструкцией действующих печей, их модернизацией в соответствии с современными достижениями технологии выплавки чугуна. Современные крупные доменные печи имеют объем 3200 — 5000 м3, производительность 7000 — 11000 т чугуна в сутки, после задувки работают непрерывно в течение 5 — 10 лет.

Технологическая задача доменного производства сводится к получению чугуна из железной руды путем восстановления железа из кислородных соединений и его науглероживания. Сырьем современного доменного производства являются железорудный агломерат или окатыши, каменноугольный кокс и добавки (флюсы). Последние облегчают плавление пустой породы и других примесей к руде. Доменный процесс протекает при температуре 1600 — 1700 °С.

Доменная печь (рис. 43) представляет собой вертикальную печь шахтного типа. Ее высота до 35 — 40 м, примерно в 2,5 раза больше диаметра. Стенки и основание печи выкладывают из огнеупорных материалов. Для повышения стойкости огнеупорной кладки в ней устанавливают (примерно на ¾ высоты печи) металлические холодильники, по которым циркулирует вода. Расход её для крупных печей составляет до 70000 м3 в сутки. Кладка печи снаружи заключена в стальной кожух.

| Рис. 43. Доменпая печь (схема). 1. засыпной аппарат; 2. газоотводы; 3. защитные плиты; 4. огнеупорная кладка; 5. стальной кожух; 6. кольцевые- площадки; 7. холодильники-шахты; 8. опорное кольцо; 9. кольцевой воздухопровод; 10. ось чугунной летки; 11. фурменный, рукав; 12. рабочая площадка; 13. колонна; 14. летка для чугуна; 15. холодильник; 16. летка для шлака. |

К вспомогательным устройствам, обеспечивающим работу печи, относятся: шихтовые дворы, оборудованные погрузочно-разгрузочпыми устройствами; бункерные эстакады с вагонами-весами для автоматического взвешивания шихтовых материалов; подъемные механизмы, доставляющие емкости (скипы) с шихтой к загрузочному аппарату доменной печи; воздухонагреватели и другие устройства для осуществления горячего дутья; литейный двор, разливочные машины и др.

Отделение шихтоподачи доменного производства представляет собой галерею, в которой двухрядно размещены сырьевые бункеры. Подача из них железорудных материалов в доменную печь осуществляется с различной степенью механизации и автоматизации. Во вновь строящихся доменных цехах используется автоматическая конвейерная система шихтоподачи: при герметичном укрытии всех пылящих узлов и конвейера металлическим кожухом. Из-под укрытия с помощью единой мощной аспирационной системы, оборудованной трехступенчатой пылеочисткой, воздух с высокой степенью очистки удаляется в атмосферу.

Наиболее распространена другая технология подачи шихты в домну. Из бункеров шихта (агломерат, кокс, флюсы) с температурой 300 — 600 ºС загружается в передвигающиеся под эстакадой вагоны-весы, из которых сырье ссыпается в вагонетку (скип). Скип по наклонной плоскости лебедкой поднимается на колошник, опрокидывается, и материал через засыпной аппарат загружается в шахту домны. Предупреждение выбивания доменного газа достигается устройством специального колошникового затвора.

Доменная печь работает по принципу противотока: навстречу опускающимся материалам снизу вверх движется поток горячих газов, образующихся при сгорании топлива (кокса), а также природного газа. Для поддержания процесса горения через так называемые фурмы, расположенные в верхней части горна, вдувается горячий воздух. Его расход составляет около 4000 м3 на 1 т металла. В нижней части горна собирается расплавленный чугун. Выпуск чугуна производится через чугунную лётку, представляющую собой узкий канал в кладке металлоприемника, заполненный огнеупорной массой. Для выпуска чугуна в ней пробивается отверстие, которое затем снова заделывается специальной глиной. Одна или две шлаковые лётки располагаются несколько выше чугунной, так как более легкий шлак плавает на поверхности чугуна. Эти лётки запираются металлическими пробками с помощью машиношлакового стопора.

Выпускаемый из доменных печей жидкий чугун по системе открытых желобов заливается в ковш емкостью до 100 т и более, далее из ковшей чугун разливается в емкости меньшею объема. В современных доменных печах разливка чугуна производится на разливочных машинах. Доставляемый чугун выливается постепепно в желоб машины, а из него в движущиеся по конвейерной ленте мульды. Для ускорения процесса остывания и затвердения чугуна мульды могут орошаться водой. В конце конвейера при повороте мульд чашки выгружаются из них на железнодорожные платформы и вывозятся из цеха.

Для предотвращения приваривания чугуна к мульдам их перед заливкой орошают известковым молоком.

Кроме разлива чугуна в мульды, жидкий чугун используют на некоторых заводах для переделки в сталь в сталеплавильных печах. В этом случае расплавленный чугун сливается в специальные приемники (миксеры), из которых наливается в ковши, подаваемые к сталеплавильным печам. Шлак в большинстве случаев выпускается в специальные вагоны-ковши и отвозится в отвал или идет на грануляцию.

Выпуск чугуна и шлака производится периодически. На печах старой конструкции чугун выливают 5 — 6 раз в сутки, а шлак — примерно в 3 раза чаще.

На новых большегрузных доменных печах достигнута столь высокая степень интенсификации плавки, что число выпусков чугуна возросло до 15 — 18 раз в сутки, практически приблизив этот процесс к непрерывному. Операции по вскрытию и заделке чугунной лётки на таких печах полностью механизированы и осуществляются соответственно с помощью бурмашины и пушек с дистанционным управлением.

В процессе плавки выделяется огромное количество доменного газа, который беспрерывно удаляется из домны через газоотводы в колошнике доменной печи. В крупных печах объемом 3000 — 3200 м3 в сутки выделяется 15 — 17 млн. м3 газа. Доменный газ высокотоксичен, так как содержит от 26 до 32% оксида углерода. Кроме того, он сильно запылен (до 15 г пыли на 1 м3 газа). После очистки от пыли доменный газ используют как топливо для нагрева, подаваемого в домну наружного воздуха, водяных и паровых котлов и в других нагревательных производственных установках. Колошниковая пыль передается на агломерацию.

Условия труда в доменном производстве. Микроклиматические условия в доменном производстве чрезвычайно разнообразны. Рабочие, занятые на рудном дворе и бункерной эстакаде, работая на открытом воздухе, подвергаются воздействию метеорологических условий в соответствии с особенностями климата, сезона и конкретных погодных условий. Горновые и их подручные, разливщики чугуна на разливочных машинах в теплый период года работают в условиях нагревающего микроклимата. Средняя температура воздуха на большинстве рабочих мест колеблется в пределах 32 — 37 °С, повышаясь во время выпуска металла на 5 — 9 °С по сравнению с исходной. Интенсивность инфракрасного излучения подвержена значительным колебаниям, при ряде операций она составляет 350 — 10000 Вт/м2. В сочетании со значительными физическими нагрузками, связанными с выполнением ручных операций, такие условия приводят к напряжению терморегуляции. Так, например, у горновых, шлаковщиков температура тела в такие периоды работы может повышаться до 37,5 — 38 °С; происходит учащение частоты сердечных сокращений до 120 — 135 ударов в 1 мин; увеличивается частота дыхания до 30 — 40 в 1 мин. Влагопотери могут составлять 5 — 6 и более литров за смену.

В зимнее время температура на литейном дворе регистрируется в пределах от -3 до 10 °С, нередко в сочетании с ветром. Резкие перепады температуры до 15 — 18 °С в холодный период, сочетающиеся с большими скоростями воздушных потоков, наблюдаются в пределах рабочей зоны бригады горновых.

Работы по загрузке доменных печей шихтовыми материалами характеризуются выделением в воздух больших количеств пыли. Высокая запыленность воздуха создается в подбункерных помещениях при заполнении вагонов-весов и скипа рудой, флюсами, и особенно агломератом, при грохочении кокса, при обдувке механизмов.

Как уже упоминалось, в последние годы вместо агломерата в доменном производстве все более широкое применение получают окатыши, которые, в частности, обладают повышенной механической прочностью, что позволяет ожидать уменьшения пылевыделений в отделениях шихтоподачи. Однако специальные исследования показали, что запыленность воздуха рабочей зоны при использовании окатышей оказалась в 1,5 — 2 раза выше, чем при использовании агломерата. Это объясняется тем, что пылеобразующие фракции окатышей имеют более мелкодисперсный состав. Таким образом, широкое применение окатышей делает еще более актуальной проблему борьбы с пылью в доменных цехах. Большое количество пыли выделяется при выгрузке колошниковой пыли из пылеуловителей. Состав пыли доменных цехов аналогичен таковому на агломерационных фабриках. На литейном дворе в пыли преобладают частицы графита, выделяющиеся из чугуна и шлака.

Доменный цех отличается наибольшим числом газоопасных мест, к ним относятся колошниковые площадки, площадки шахты печей, пылеуловители, места сушки ковшей, рабочие площадки горновых и их помощников, различные участки собственно газового хозяйства. Степень опасности подобных мест определяется концентрацией оксида углерода (как составной части доменного газа). Благодаря внедрению системы профилактических мероприятий — герметизации коммуникаций, автоматизации подачи газа, нормализации сжигания газов, рациональной вентиляции и др., а также благодаря совершенной системе контроля острые отравления оксидом углерода практически ликвидированы. Вместе с тем на ряде участков в условиях небольшого превышения предельно допустимой концентрации составляющих доменного газа в воздухе рабочей зоны не исключены хронические отравления оксидом углерода.

Все работы по обслуживанию доменной плавки являются опасными в отношении травматизма — ожогов искрами и брызгами расплавленного металла, выбивающимися из печи горячими газами при замене фурм, раскаленным металлом при уборке скрепа.

Яркость расплавленного металла и шлака, смотровых глазков, фурм значительно превышает переносимые уровни и характеризуется выраженным слепящим эффектом.

Выведение избыточной влаги

Рассмотрим основные физические и химические процессы в доменной печи. В шихте, которая загружается в доменную печь, имеется гигроскопическая влага. К примеру, в составе кокса ее содержание может составлять до пяти процентов. Влага быстро испаряется на колошнике, поэтому для ее устранения требуется дополнительное тепло.

Появляется гидратная влага при загрузке в доменную печь бурого железняка, а также каолина. Для решения проблемы в современном производстве чугуна практически не применяют в качестве сырья данные руды.

Восстановление окислов железа и других соединений

Характерным для доменного процесса является непрерывность и взаимодействие опускающихся шихтовых материалов с встречным потоком восстановительных газов. Восстановителями являются водород и окись углерода, которая в газах количественно преобладает и имеет первостепенное значение. Восстановление окислов железа окисью углерода называют косвенным.

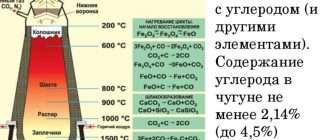

Восстановление окислов железа протекает ступенчато — от высшего окисла до металлического железа последовательно повышающейся прочности связи кислорода с железом Fe2О3→Fe3О4→FeО→Fe. При температурах выше 570° С восстановление окиси железа до железа осуществляется тремя ступенями по следующим реакциям:

1. 3Fe2О3 + СО = 2Fe3О4 + СО2,

298 = — 52,25 кДж, Δ

Z

0= — 52130 — 41,00Г Дж/моль;

2. Fe3О4 + СО = 3FeO + СО2,

298 = 35,45 кДж, Δ

Z

0 = 35380 — 40,167 Дж/моль;

3. FeO + СО = Fe + СО2,

298 = — 13,20 кДж, Δ

Z

0 = — 13160 + 17,21 Г Дж/моль.

Термодинамическая неустойчивость закиси железа (вюстита) при температурах ниже 570° С обусловливает двухступенчатую схему восстановления Fе2О3→Fe3O4→Fe с восстановлением магнитной окиси железа по реакции

4. 1/4Fe3O4 + СО = 3/4Fe + СO, ΔH298 = — 5,71 кДж.

Восстановление возможно при исходных составах газовой фазы, определяющих процесс с убылью изобарного потенциала:

Для того чтобы изобарный потенциал был меньше нуля (ΔZ

необходимо выполнение следующего условия:

Равновесию реакций восстановления отвечает строго определенное (для каждой температуры) отношение парциальных давлений р

СО2

/р

СО или концентраций СO2/СО в газовой фазе. На

основании многочисленных исследований построена диаграмма равновесия железа, углерода и их окислов (рис

. 2). Каждая линия диаграммы характеризует изменение равновесного отношения СO2/СО данной реакции в зависимости от температуры. Восстановление обеспечивается избытком СО в газовой фазе относительно его равновесного содержания. Каждое поле диаграммы, ограниченное линиями равновесия, определяет границы температур и составов газовой фазы, при которой устойчива та или другая твердая фаза. Правое поле от линий равноесия 3 и

4

характеризует условия устойчивого существования металлического железа. Очевидно, при отношении СО2/СО, меньше равновесного с FeO—Fe для данной температуры, окислы железа восстанавливаются до железа. Чем богаче газовая фаза окисью углерода, тем более удалена система от равновесия и тем успешнее протекает восстановление. Состав доменного газа по высоте печи, нанесенный на диаграмму равновесия, оказывается далеким от равновесия. Газ проходит печь с такой большой скоростью, что покидает ее с неиспользованной окисью углерода, но успевает отдать шихтовым материалам тепло.

Рис. 2. Восстановительные свойства доменного газа в зависимости от температуры (уровень 400° С соответствует колошнику, уровень 1000—1100° С — низу шахты — распару):

14 — линии равновесия окислы железа — железо с газовой фазой СО—С02; 5,6 —

пределы составов доменного газа на различных температурных уровнях;

7,8

— линии равновесия С—СО—С02 (7 — давление CO + CO 98,06 кН/м2;

8

— давление CO+CO 39,2 кН/м2)

Отношение СО/СО2 в колошниковых газах составляет обычно от 2 до 3.

Температура колошника обеспечивает возможность восстановления окислов железа непосредственно после загрузки их в печь. Основная масса окислов железа восстанавливается до металлического железа к горизонтам низа шахты и распара.

Г. И. Чуфаров с сотрудниками экспериментально показали адсорбционно-автокаталитический механизм процесса восстановления, который протекает в три стадии: 1) адсорбция газа-восстановителя СО или Н2 на поверхности окисла; 2) отрыв кислорода от окисла и переход его к адсорбированным молекулам СО или Н2 с возникновением при этом молекул СО2или Н2О и новой фазы металла; 3) удаление (десорбция) продукта восстановления СО2или Н2О от реакционной поверхности:

Отв + СОгаз =

Me

Отв + СОадс

Me

Отв + СОадс |

Me

Отв + СО2адс,

Ме

Отв + СО2адс =

Ме

тв + СО2газ

Отв + СОгаз

= Ме

тв + СО2газ

Автокаталитическому характеру процесса восстановления окислов железа отвечают: малая скорость реакции в начальный подготовительный период из-за трудности формирования новой фазы; интенсивное восстановление во второй период (рост поверхности раздела твердых фаз); падение скорости реакции в третий период в результате того, что многочисленные реакционные зоны сливаются в одну поверхность, площадь которой непрерывно уменьшается.

Скорость и степень восстановления железорудных материалов зависит от скорости подвода газа-восстановителя к зоне реакции и отвода от нее газовых продуктов; температуры процесса, крупности железорудных материалов (в результате дробления кусков восстановление ускоряется, так как увеличивается поверхность контакта кусков с восстановителем); пористости кусков (с увеличением пористости восстановление усиливается). При повышении давления газа-восстановителя усиливается его сорбция на поверхности железорудных материалов, а с увеличением скорости газового потока уменьшается толщина газовой пленки вокруг кусков.

Адсорбционно-автокаталитический механизм действует в условиях пониженных и умеренных давлений и температур, т. е. в верхней половине шахты доменной печи.

При высоких давлениях и температурах определяющим звеном и механизмом становится диффузия, вчастности диффузия через восстановленный слой металла или низшего окисла. В зависимости от состояния восстановленного слоя может осуществляться диффузия молекул газа восстановителя и вобратном направлении газовых продуктов реакции. При плотной кристаллической структуре восстановленного слоя осуществляется диффузия ионов Fe2+ и Fe3+ к зоне реагирования. Диффузионный механизм характерен для низа шахты и распара.

Восстановление окислов возможно также за счет твердого углерода. Такое восстановление называется прямым и рассматривается как суммарный процесс восстановления окисью углерода и взаимодействия углерода с двуокисью углерода, по следующим реакциям:

FeOTB + СО = FeTB + СО2; ΔН

298 = — 13,20 кДж, С + СО2 = 2СО; Δ

Н

298 = 172,30 кДж

FeOTB + С = FeTB + СО; ΔН

Таким образом, непосредственное восстановление осуществляется газовым восстановителем — окисью углерода, а твердый углерод, взаимодействуя с продуктом восстановления — двуокисью углерода, регенерирует окись углерода. Для прямого восстановления необходимо регенерирование двуокиси углерода в окись углерода со скоростью, восполняющей расход последней на восстановление. Прямое восстановление развивается тем сильнее, чем выше температура. В доменной печи в зоне температур 900—1000° С и выше восстановление происходит исключительно прямым путем. При выплавке обычных сортов чугуна от 40 до 60% железа восстанавливается из вюстита прямым путем. При выплавке чугуна с высоким содержанием марганца и кремния прямое восстановление достигает 80%.

Окислы марганца вносятся в доменную печь железной, марганцевой рудами или агломератом и восстанавливаются ступенчато аналогично окислам железа:

2МnO2 + СО = Мn2O3 + СO2; ΔН

298 = — 226,74 кДж 3Мn2O3 + СО = 2Мn3O4 + СO2; Δ

Н

298 = — 170,16 кДж Мn3O4 + СО = 3МnО + СO2; Δ

Н

298 = — 51,96 кДж

Восстановление до закиси марганца происходит в шахте на горизонтах температур 400—800° С. Закись марганца трудно

восстановима и восстанавливается только за счет твердого углерода по реакции

МnОтв + Скокса = Мn + СО; ΔН

с затратой тепла большей, чем при восстановлении закиси железа. Поэтому при выплавке ферромарганца расход кокса составляет 2,2—2,5массовых единиц на единицу сплава. Восстановление закиси марганца задерживается до горизонта температур 1100—1200°С, при которых образуются жидкие шлаки. В результате этого закись марганца в виде силикатных соединений переходит в шлак, и восстановление марганца происходит из шлаковых расплавов. При этом прямому восстановлению марганца благоприятствует растворение в шлаках извести в соответствии с реакцией

MnO•SiO2 + 2СаО + С = Мn + 2СaО•SiO2+ СО;

При выплавке высокомарганцовистых сплавов полноте восстановления марганца способствуют повышенная основность шлака; снижение, относительного количества шлака; высокая температура нижних горизонтов печи.

Так как сродство кремния к кислороду выше, чем марганца, для его восстановления необходимо более низкое отношение СО2/СО в газе. Восстановление кремнезема происходит твердым углеродом при высоких температурах по реакции

Si + 2СО; Δ

Н

298 = 61 1,74 кДж

Еще до восстановления кремнезема силикаты переходят в шлаковый расплав, так что восстановление кремния происходит из шлаковых расплавов.

Восстановление марганца и кремния значительно облегчается при растворении их в железе, при этом восстановленный кремний образует силициды, растворяющиеся в железе. Образование карбидов восстановленных металлов также облегчает восстановление трудновосстановимых окислов.

Фосфор вносится в печь рудными материалами в виде Fe3(PО4)2•8 Н2О и Са3Р2О3. Восстановление его из фосфата железа происходит косвенным и прямым путем, а из фосфата кальция только прямым (из шлаковых расплавов) по реакциям:

2 (3FeO • Р2О5) + 16СО = 3 [Fe2P] + [Р] + 16СО2,

2 (3FeO • Р2О5) + 16С = 3 [Fe2P] + [Р] + 16СО, (3СаО • Р2О5) + 5С = 3 (СаО) + 2 [Р] + 5СО;

Реакция облегчается в присутствии кремнезема, разрушающего фосфат кальция:

(3СаО • Р2О5)+ 5С + 3 (SiО2) = (3СаО•SiО2) + 2 [Р] + 5СО

Все эти процессы вместе с образованием фосфидов железа Fe2Р, Fe3P, растворимых в железе, обеспечивают полноту восстановления фосфора, загрязняющего чугун. Единственная возможность получения чугуна с низким фосфором — малое содержание последнего в шихтовых материалах.

Хром восстанавливается из хромитов FeO•Cr2О3, а ванадий— из окислов V2O3, V2O2и ванадитов. Степень восстановления хрома составляет 90%, ванадия 80%. Никель и кобальт восстанавливаются легче железа и полностью переходят в чугун.

Процессы разложения карбонатов

Соли угольной кислоты могут поступать в доменную печь. По мере их нагревания происходит их разложение на оксиды кальция и углерода, а процесс сопровождается выделением достаточного количества энергии.

В последнее время в доменные печи почти не загружают руды. Какова роль флюсов в доменном процессе? Они повышают его эффективность, позволяют снижать затраты на производство. Благодаря использованию офлюсованного агломерата, полному выведению из доменной шихты известняка можно добиться существенной экономии кокса. Процесс разложения известняка при агломерации обеспечивается сгоранием топлива низкого сорта.

Восстановление железа

Железо вводится в доменную печь в виде оксидов. Основной задачей процесса является максимальное извлечение железа из оксидов путем восстановления. Суть процесса состоит в удалении кислорода, для этого используется углерод, угарный газ, водород. Восстановление углеродом называют прямым процессом, а реакцию с газообразными веществами именуют косвенным взаимодействием. Каковы их отличительные особенности? При прямой реакции расходуется углерод, в результате чего существенно сокращается его количество. Для второго вида восстановления железа из оксидов требуется избыточное количество водорода.

В ходе процесса образуется твердое железо. Степень восстановления в чугун составляет 99,8 %. Таким образом, только 0,2 -1 % превращаются в шлак.

Доменный процесс

Определение: основной способ переработки природного железорудного сырья с получением чугуна (иногда ферросплавов и лигатур). Доменная плавка как процесс и доменная печь как агрегат сформировались в конце раннего Средневековья и уже в течение более 500 лет не изменяют своей сущности, сохраняя следующие технические и технологические особенности:

- шахтный принцип конструкции;

- непрерывный характер процесса;

- противоточное движение шихты и газа;

- наличие в одном агрегате зон твердого, пластичного и жидкого состояния.

Сущность доменного процесса состоит в восстановлении железа из оксидов и получении расплавленного науглероженного металла (чугуна) и шлака, которые легко отделяются друг от друга вследствие различия в плотностях (плотность чугуна примерно в 2,5 раза превышает плотность шлака).

В любой момент времени доменная печь заполнена железосодержащими материалами: твердыми (в шахте, распаре и на колошнике), размягченными (в заплечиках, распаре и нижней части шахты), жидкими (в горне и металлоприемнике) и коксом, который остается твердым во всем объеме печи. В нижней части печи кокс формирует своеобразную «насадку», которая обеспечивает необходимый газодинамический режим плавки, полноту протекания процессов восстановления железа и науглероживания металла.

В горне печи располагаются отверстия для выпуска жидких продуктов плавки (летки) и для ввода во внутреннее пространство печи дутья (фурмы). Доменное дутье в общем случае представляет собой воздух (иногда обогащенный кислородом), нагретый до 1000-1350°С, и топливно-восстановительные добавки — природный газ, пылеугольное топливо (ПУТ), мазут и т.п., которые подаются в печь под давлением до 500 кПа (изб.). В горне печи формируется окислительная зона, в которой происходят реакции горения кокса и топливно-восстановительных добавок к дутью, в результате чего получается газ, состоящий из азота, оксида углерода и водорода. В окислительной зоне достигается самый высокий в печи уровень температур (2000-2500°С). Образовавшийся в окислительной зоне газ направляется вверх навстречу опускающимся шихтовым материалам и проходит печь в течение 3-12 сек. По мере продвижения газа наверх печи его температура, количество и состав изменяются. В наиболее значительном количестве к газу добавляется оксид углерода, образующийся в результате реакций восстановления оксидов железа, кремния, фосфора, марганца и др. элементов углеродом коксовой насадки. Состав газа меняется прежде всего вследствие протекания реакций восстановления, в результате чего СО превращается в СО2, а Н2 – в Н2О. Нагревая шихту, газ охлаждается до температуры 100-300°С.

Выходящий из доменной печи газ является важным энергетическим сырьем, применяемым в различных металлургических печах и ТЭС.

Опускание шихтовых материалов происходит вследствие освобождения пространства в нижней части печи в результате сгорания кокса у фурм, плавления железорудных материалов и естественной «уминки» шихты.

Шихтовые материалы загружаются в доменную печь периодически и время их пребывания в печи составляет 5-8 часов. Воспринимая тепло от газов, шихтовые материалы постепенно нагреваются, при этом протекают процессы удаления влаги, разложения карбонатов и восстановления оксидов железа оксидом углерода и водородом.

При температурах около 1200°С начинается размягчение, а затем плавление материалов с образованием чугуна и шлака. Шлак формируется из пустой породы железорудных материалов, золы кокса и флюса (если он используется при плавке), он является главным регулятором химического состава чугуна.

Формирование состава чугуна происходит в процессе стекания капель металлического расплава по коксовой насадке и взаимодействия со шлаком. Температура чугуна на выпуске составляет обычно 1380-1420°С, шлака – 1450-1500°С.

Жидкие продукты плавки выпускают из печи периодически (по мере накопления). Доменная печь является одним из наиболее эффективных материалосберегающих агрегатов; коэффициент извлечения железа в чугун составляет 99,5-99,8 %.

Доменная печь занимает головное положение в структуре металлургического предприятия. Качество производимого в доменной плавке чугуна определяет параметры последующего сталеплавильного передела, доменный газ служит основой энергетического хозяйства предприятия, в доменной печи утилизируется (через агломерационное производство) большая часть собственных отходов металлургического производства. Доменное производство является практически безотходным, т.к. доменный шлак представляет собой самостоятельную готовую продукцию, пользующуюся спросом не меньшим, чем чугун, а доменные шламы и пыли являются постоянным компонентом шихты агломерационного процесса.

Выплавка марганцовистых чугунов

В процессе выплавки переделываемых чугунов в доменную печь марганец попадает в виде агломерата. В некоторых количествах марганцевые руды в виде силикатов марганца способствуют получению марганцовистого чугуна.

Восстановление из оксидов марганца происходит ступенчато. Для того чтобы полностью провести процесс, в горне должны быть установлены высокие температуры. Процесс выплавки передельных чугунов сопровождается восстановлением марганца только в соотношении 55-65 %. В настоящее время из-за дефицитности марганцевых руд и марганца в технологической цепочке стали использовать незначительное количество марганцовистых чугунов. При переходе на маломарганцовистые чугуны можно экономить не только сам марганец, но и кокс, так как будет снижаться его расход на прямое восстановление металла.

Основные физико-химические процессы получения чугуна в современных доменных печах

Доменная печь представляет собой шахтную печь круглого сечения объемом 2 тыс. м3 и более (рис. 1.1). Стальной кожух выложен изнутри огнеупорным материалом 3.