Битумная грунтовка : разновидности, особенности и техника нанесения

Качественная гидроизоляция с предварительным грунтованием основания предотвращает появление микротрещин в бетоне. Наиболее эффективными грунтовками являются битумные. Составы имеют мелкодисперсную структуру, состоящую из мелкофракционных битумных частиц, растворенных органическими растворителями либо водой. Мелкие частицы каучука в составе грунтов делают покрытие эластичным и долговечным.

Описание грунтовки

Основное назначение грунтов – повышение адгезии. Составы с битумом отличаются высокими гидроизолирующими свойствами, поэтому наносятся перед наплавлением или приклеиванием рулонных материалов. Приведем основные направления применения битумных грунтовок:

- Выравнивание бетонного основания перед наклейкой рулонных материалов: толя, рубероида, ПВХ-мембраны, резиновых гидроизолирующих покрытий. Заполнение пор, микротрещин в бетоне. Снижение расхода других наносимых строительных материалов.

- Использование в качестве основного гидроизолирующего материала для металлических изделий, деревянных или кирпичных конструкций. Пластичная мастика хорошо покрывает изделия любых сложных форм, надежно защищая их от коррозийных процессов, разрушения от перепадов уровня температуры и влажности.

- Нанесение в качестве клеящей основы для обмоточной гидроизоляции на трубопроводы.

- На плоских кровлях применяется как базовый слой перед наплавлением или для мелкого ремонта. Повышает адгезию между плитами и покрытием.

- На мостовых пролетах и сооружениях, расположенных над землей, в качестве фиксирующего и изолирующего слоя.

Основные характеристики

Требования к составу битумных продуктов, а также их основные характеристики утверждены ГОСТом 30693-2000, принятым для кровельных мастик. Однокомпонентные составы продаются в готовом виде, многокомпонентные – в нескольких емкостях набором. Структура мастики должна быть однородной, за исключением разновидностей с допустимым минимумом включений.

Продукты отличаются по физико-механическим свойствам в зависимости от разновидности и состава. Приведем значения средних характеристик:

- Цвет черный.

- Консистенция густая, вязкая, тягучая.

- Период застывания – 3-4 часа.

- Плотность состава – не более 900 кг/куб.м.

- Рекомендуемая температура воздуха при нанесении — +5 – +30 С°.

- Высокая горючесть.

- Эксплуатация допустима при температуре -40 – +60 С°. Максимальной эластичностью обладает битумно-полимерная разновидность. За счет наличия в составе пластификаторов покрытие сохраняет целостность в экстремально низких температурах.

- Прочность высокая.

Разновидности составов на основе битума

Существует несколько разновидностей составов, отличающихся не только основными компонентами, но и назначением, способом нанесения.

Грунтовка битумная под полимерное или резиновое покрытие

Для пористых поверхностей с высоким содержанием щелочи используются битумные грунтовки с резиновыми или полимерными добавками. В состав продуктов входят синтетические каучуки, растворитель, ингибиторы, термоактивные смолы.

Под полимерные и резиновые покрытия применяют составы с вязкостью 25-34 по ВЗ-246. Мастики на битумно-резиновой основе имеют максимальную прочность и высокую стоимость.

Битумная грунтовка для фундамента

Для изоляции фундамента возможно использовать составы горячего и холодного применения. Холодный грунт, не требующий специальных навыков нанесения, распределяют по поверхности в несколько слоев, тщательно высушивая каждый в естественных условиях. Грунтование поверхности происходит со стороны воздействия воды. Составы, наносимые в горячем виде, используют профессионалы.

Обработка производится на всю глубину фундамента. Чаще всего для обработки фундамента применяются грунтовки универсального назначения. С учетом большой площади основания выбирают продукты с оптимальным соотношением «цена-качество».

Холодная битумная грунтовка

Наиболее популярными продуктами являются грунтовки, которые наносятся холодными. Преимуществом таких составов является возможность работы при температуре выше 5 С°, то есть почти 9 месяцев в году. Продукты продаются в виде готовой эмульсии или концентрата, требующего разведения водой либо растворителем.

В зависимости от наличия добавок выделяют разновидности холодных грунтовок:

- Минерально-битумная с добавлением известняков.

- Резиново-битумная с добавками из отходов резин.

- Водная эмульсия, отличающаяся максимальной экологичностью.

- Полимерный состав с добавками полипропилена.

Битумно-полимерная грунтовка

Сфера применения битумно-полимерных грунтов широкая, включая обработку основания кровли, цементных стяжек, ремонтные кровельные работы. Продукты имеют низкую вязкость и хорошо заполняют поры основания.

В зависимости от вида добавок выделяют составы АПП и СБС. Для АПП мастик характерна высокая стойкость к воздействию ультрафиолета, агрессивных щелочей и кислот. Продукты имеют высокую адгезию и порог плавления. Преимуществом СБС мастик является повышенная пластичность. Использовать их можно в широком диапазоне температур.

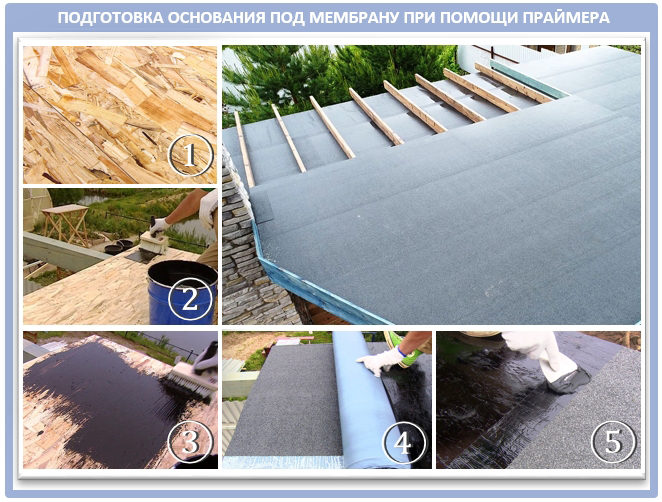

Особенности нанесения праймера на основу

Холодные составы продаются готовыми, наносятся кистью, валиком, резиновой щеткой, тогда как горячие распределяются наплавлением. В качестве растворителей холодных грунтов используют органические растворители или воду. Если требуется получить более жидкую массу, то грунтовку разбавляют растворителем.

Горячие мастики предварительно нагревают до 70-80 С°. Информация о способе нагрева указывается производителем на этикете. Горячие мастики требуют навыков работ, поэтому не используются в домашнем строительстве. Заключительным этапом подготовительных работ является очистка основания от мусора, пыли.

Инструкция по нанесению на металлические поверхности

Битумные праймеры , помимо полимеров, имеют в составе ингибиторы коррозии маслорастворимые: технический ланолин, инден-кумароновую смолу. Продукты используются для защиты металлических трубопроводов от коррозийных процессов. Принцип действия материала в вытеснении смолами молекул воды с поверхности металла. В результате образуется адсорбционный защитный слой.

Сначала металлическое основание очищается от ржавчины, грязи и пыли, а затем обезжиривается. Далее, битум расплавляется и вводится в бензин. Массу перемешивают и наносят на металл любым способом. После высыхания состава образуется тонкая прочная пленка.

Рекомендации по нанесению

Проводить работы с битумными мастиками рекомендуется только в хорошо проветриваемых помещениях. В противном случае масса будет долго и неравномерно высыхать. Для проведения обработки оптимальный уровень влажности воздуха – 80 %, температура от — 20 °С до +40 °С.

Перед началом работ массу необходимо перемешать и подготовить основание. В зависимости от выбранного способа и инструмента мастика ляжет более тонким либо толстым слоем. Чем толще слой материала, тем дольше времени необходимо для просушки.

Правила нанесения грунтовки

Только правильно загрунтованное основание будет защищено от влаги, поэтому нужно соблюдать рекомендации по нанесению. Приведем некоторые из них:

- На обработанную поверхность нельзя капать растворителями, чтобы не повредить покрытие.

- Работы проводить можно только в сухую погоду. На влажное основание битумные составы не наносят.

- Покрытое основание защищают от дождя не менее суток. Если нанесен толстый слой грунтовки, то необходимо избегать попадания воды до полного высыхания материала.

Расход грунтовки

В зависимости от вязкости средства и способа нанесения будет отличаться расход материала. Наиболее экономичный расход достигается при распылении грунтовки краскопультом. Но использовать прибор можно только для жидких составов на водной основе. Густые массы наносят кистью, валиком или методом разлива. Необходимый объем материала при таком нанесении увеличивается.

Информацию о приблизительном расходе размещают на этикетках банок. Средняя потребность на 1 кв. м. – 150-500 гр. Если основание очень пористое, в нем много трещин, то нужно планировать максимальный расход.

Меры предосторожности при работе

Все битумные составы являются горючими, поэтому их запрещено использовать в непосредственной близости к источникам открытого огня. Неиспользованные остатки продукта хранят в плотно закрытой емкости для предотвращения испарения.

Наносить составы рекомендуется на открытом воздухе, с применением индивидуальных средств защиты и специальной одежды. Если жидкость попала на кожу, то ее необходимо смыть водой или органическим растворителем.

Покрывать битумными составами фундамент или крышу в дождь запрещается. Повышенная влажность воздуха при отсутствии осадков также негативно влияет на срок высыхания загрунтованного основания.

Вопросы и ответы

До появления битумных мастик гидроизоляцию выполняли составами на основе смол, но современный материал обладает большей пластичностью и прост в применении. Основным вопросом начиняющих строителей является возможность сэкономить и не наносить битумные мастики.

Опытные мастера рекомендуют обязательно грунтовать основание. Стоимость материала составляет не более 10% от затрат на фундамент. При этом загрунтованное основание прослужит намного дольше, чем необработанное. Выбирая подходящий продукт, не стоит покупать самый дорогой полимерный или с резиновыми добавками. При малых нагрузках на основание подойдет и недорогой водный праймер.

На что обратить внимание при покупке битумного грунта?

Перед покупкой продукта необходимо внимательно изучить его состав. В зависимости от основания, которое будет грунтоваться, выбирают мастику с тем или иным составом. Для внутренних работ предпочтителен водный грунт, который не имеет неприятного запаха. В гидроизоляции фундамента лучшим будет полимерный битумный состав.

Важно обратить внимание на срок годности продукта, наличие информации, по какому ГОСТу изготовлен состав и сертификату качества. Упаковка не должна иметь следов вскрытия.

Какой инструмент использовать для нанесения?

Обработка битумным грунтом может проводиться разными инструментами. Выбор зависит от личных предпочтений и консистенции средства.

- Краскопульт распыляет грунт тончайшим слоем. Применять инструмент можно для жидких масс. Информацию о вязкости можно найти на этикетке. Распыление обеспечивает малый расход эмульсии, тонкий слой будет быстро высыхать. Обработать краскопультом легко большую площадь в малый срок, но стоимость профессиональных краскопультов значительная.

- Для поверхностей малой площади оптимально использование кисти. Расход продукта будет средним, но кистью легко прокрашивать углы, закругления и иные поверхности сложной формы.

- Резиновая швабра используется для грунтования пола внутри помещения методом разлития. Скорость распределения массы шваброй высокая, особых навыков работы не требуется. К недостаткам метода разлития относят большой расход материала.

Рекомендуемый способ нанесения средства указывается производителем на этикетке.

Как изготовить состав самостоятельно?

В некоторых случаях когда купить готовый продукт невозможно, его смешивают самостоятельно. На 3 кг битума потребуется 1 кг бензина. Количество компонентов рассчитывают исходя из потребности в готовом продукте.

Приведем порядок действий:

- В первую очередь подготавливают теплостойкую емкость.

- Далее, битум разогревают и доводят до кипения, перемешивают до получения однородной массы. Кипящий битум нельзя соединять с бензином, его предварительно охлаждают до 80 градусов.

- Бензин вводится в битум небольшими порциями, каждый раз массу перемешивают до полного растворения.

- Готовый состав необходимо процедить. Нерастворенные частицы будут снижать качество грунтовки.

Основное преимущество самостоятельного изготовления смеси – возможность получить любое количество материала, тогда как готовый состав фасуют в большие ведра.

Битум-грунт используется для повышения адгезии и защиты основания от избыточной влажности и коррозийных процессов. Если планируется обрабатывать большую площадь, то из продуктов с одинаковым составом выбирают наиболее экономичный. При работе в сложных климатических условиях выбирают средство максимально стойкое к перепадам температуры.

Related posts:

- Грунтовка в баллончиках — применение, особенности и техника нанесения

- Грунтовка для потолка перед шпаклевкой: особенности и техника нанесения

- Грунтовка для стяжки пола: разновидности и особенности использования материала

- Антисептическая грунтовка: назначение, разновидности и область применения

RU2663134C1 — Битумно-полимерная грунтовка — Google Patents

Publication number RU2663134C1 RU2663134C1 RU2017129774A RU2017129774A RU2663134C1 RU 2663134 C1 RU2663134 C1 RU 2663134C1 RU 2017129774 A RU2017129774 A RU 2017129774A RU 2017129774 A RU2017129774 A RU 2017129774A RU 2663134 C1 RU2663134 C1 RU 2663134C1 Authority RU Russia Prior art keywords bitumen primer polymer metal alkaline earth Prior art date 2017-08-23 Application number RU2017129774A Other languages English ( en ) Inventor Андрей Борисович Арабей Руслан Вячеславович Игошин Сергей Петрович Сусликов Алексей Вячеславович Крюков Сергей Баянович Фахретдинов Илья Викторович Ряховских Андрей Игоревич Маршаков Сергей Николаевич Макаров Марат Хамидович Газизов Валерий Юрьевич Кирсанов Сергей Михайлович Колтаков Original Assignee Акционерное общество «Делан» Публичное акционерное общество «Газпром» Priority date (The priority date is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the date listed.) 2017-08-23 Filing date 2017-08-23 Publication date 2018-08-01 2017-08-23 Application filed by Акционерное общество «Делан», Публичное акционерное общество «Газпром» filed Critical Акционерное общество «Делан» 2017-08-23 Priority to RU2017129774A priority Critical patent/RU2663134C1/ru 2018-08-01 Application granted granted Critical 2018-08-01 Publication of RU2663134C1 publication Critical patent/RU2663134C1/ru

Links

- Espacenet

- Global Dossier

- Discuss

- 229920000642 polymer Polymers 0.000 title claims abstract description 41

- 229910052751 metal Inorganic materials 0.000 claims abstract description 23

- 239000002184 metal Substances 0.000 claims abstract description 23

- 229920005989 resin Polymers 0.000 claims abstract description 17

- 239000011347 resin Substances 0.000 claims abstract description 17

- 239000011780 sodium chloride Substances 0.000 claims abstract description 15

- 229920005549 butyl rubber Polymers 0.000 claims abstract description 14

- 125000001931 aliphatic group Chemical group 0.000 claims abstract description 13

- 229920001568 phenolic resin Polymers 0.000 claims abstract description 13

- 150000003839 salts Chemical class 0.000 claims abstract description 13

- 229920001187 thermosetting polymer Polymers 0.000 claims abstract description 13

- KXGFMDJXCMQABM-UHFFFAOYSA-N 2-methoxy-6-methylphenol Chemical compound [CH]OC1=CC=CC([CH])=C1O KXGFMDJXCMQABM-UHFFFAOYSA-N 0.000 claims abstract description 12

- VHOQXEIFYTTXJU-UHFFFAOYSA-N 2-methylbuta-1,3-diene;2-methylprop-1-ene Chemical compound CC(C)=C.CC(=C)C=C VHOQXEIFYTTXJU-UHFFFAOYSA-N 0.000 claims abstract description 11

- 240000005428 Pistacia lentiscus Species 0.000 claims abstract description 11

- 229910052784 alkaline earth metal Inorganic materials 0.000 claims abstract description 11

- 150000001342 alkaline earth metals Chemical class 0.000 claims abstract description 11

- 229910052791 calcium Inorganic materials 0.000 claims abstract description 11

- 229910052749 magnesium Inorganic materials 0.000 claims abstract description 10

- 239000003960 organic solvent Substances 0.000 claims abstract description 10

- REYJJPSVUYRZGE-UHFFFAOYSA-N stearylamine Chemical compound CCCCCCCCCCCCCCCCCCN REYJJPSVUYRZGE-UHFFFAOYSA-N 0.000 claims abstract description 9

- 150000003961 organosilicon compounds Chemical class 0.000 claims abstract description 8

- 229940049964 Oleate Drugs 0.000 claims description 5

- ZQPPMHVWECSIRJ-KTKRTIGZSA-M oleate Chemical compound CCCCCCCCC=C/CCCCCCCC([O-])=O ZQPPMHVWECSIRJ-KTKRTIGZSA-M 0.000 claims description 5

- 239000002253 acid Substances 0.000 claims description 4

- 150000001875 compounds Chemical class 0.000 claims description 4

- QIQXTHQIDYTFRH-UHFFFAOYSA-M stearate Chemical compound CCCCCCCCCCCCCCCCCC([O-])=O QIQXTHQIDYTFRH-UHFFFAOYSA-M 0.000 claims description 4

- WYTZZXDRDKSJID-UHFFFAOYSA-N (3-Aminopropyl)triethoxysilane Chemical compound CCO[Si](OCC)(OCC)CCCN WYTZZXDRDKSJID-UHFFFAOYSA-N 0.000 claims description 2

- XDLMVUHYZWKMMD-UHFFFAOYSA-N 3-trimethoxysilylpropyl 2-methylprop-2-enoate Chemical compound CO[Si](OC)(OC)CCCOC(=O)C(C)=C XDLMVUHYZWKMMD-UHFFFAOYSA-N 0.000 claims description 2

- 150000007513 acids Chemical class 0.000 claims description 2

- FWDBOZPQNFPOLF-UHFFFAOYSA-N ethenyl(triethoxy)silane Chemical compound CCO[Si](OCC)(OCC)C=C FWDBOZPQNFPOLF-UHFFFAOYSA-N 0.000 claims description 2

- NKSJNEHGWDZZQF-UHFFFAOYSA-N ethenyl(trimethoxy)silane Chemical compound CO[Si](OC)(OC)C=C NKSJNEHGWDZZQF-UHFFFAOYSA-N 0.000 claims description 2

- 239000002987 primer (paints) Substances 0.000 abstract description 59

- 229910000831 Steel Inorganic materials 0.000 abstract description 22

- 239000010959 steel Substances 0.000 abstract description 22

- 239000000203 mixture Substances 0.000 abstract description 19

- 230000002401 inhibitory effect Effects 0.000 abstract description 17

- 238000005260 corrosion Methods 0.000 abstract description 15

- 239000000853 adhesive Substances 0.000 abstract description 11

- 230000001070 adhesive Effects 0.000 abstract description 11

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 abstract description 11

- 239000000126 substance Substances 0.000 abstract description 7

- 230000000694 effects Effects 0.000 abstract description 6

- 238000000034 method Methods 0.000 abstract description 4

- 238000010276 construction Methods 0.000 abstract description 3

- 238000005336 cracking Methods 0.000 abstract description 3

- 229910052788 barium Inorganic materials 0.000 abstract description 2

- 238000003860 storage Methods 0.000 abstract description 2

- 229920002943 EPDM rubber Polymers 0.000 abstract 3

- 239000011248 coating agent Substances 0.000 description 17

- 238000000576 coating method Methods 0.000 description 17

- 239000003792 electrolyte Substances 0.000 description 16

- 239000011575 calcium Substances 0.000 description 15

- 206010040844 Skin exfoliation Diseases 0.000 description 9

- 239000003112 inhibitor Substances 0.000 description 9

- 239000002904 solvent Substances 0.000 description 8

- 238000004519 manufacturing process Methods 0.000 description 7

- 239000003921 oil Substances 0.000 description 7

- 235000019198 oils Nutrition 0.000 description 7

- ZQPPMHVWECSIRJ-KTKRTIGZSA-N Oleic acid Chemical compound CCCCCCCCC=C/CCCCCCCC(O)=O ZQPPMHVWECSIRJ-KTKRTIGZSA-N 0.000 description 6

- 239000000243 solution Substances 0.000 description 6

- 239000010426 asphalt Substances 0.000 description 5

- 239000002609 media Substances 0.000 description 5

- QIQXTHQIDYTFRH-UHFFFAOYSA-N Stearic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 4

- 231100000078 corrosive Toxicity 0.000 description 4

- 231100001010 corrosive Toxicity 0.000 description 4

- 239000007789 gas Substances 0.000 description 4

- 239000005642 Oleic acid Substances 0.000 description 3

- 150000001412 amines Chemical class 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000005755 formation reaction Methods 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 238000009413 insulation Methods 0.000 description 3

- 239000003208 petroleum Substances 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 230000002633 protecting Effects 0.000 description 3

- BLRPTPMANUNPDV-UHFFFAOYSA-N silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 3

- FAPWRFPIFSIZLT-UHFFFAOYSA-M sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 3

- 230000035882 stress Effects 0.000 description 3

- KPAPHODVWOVUJL-UHFFFAOYSA-N 1-benzofuran;1H-indene Chemical compound C1=CC=C2CC=CC2=C1.C1=CC=C2OC=CC2=C1 KPAPHODVWOVUJL-UHFFFAOYSA-N 0.000 description 2

- 235000021355 Stearic acid Nutrition 0.000 description 2

- 150000004945 aromatic hydrocarbons Chemical class 0.000 description 2

- OYPRJOBELJOOCE-UHFFFAOYSA-N calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 238000004132 cross linking Methods 0.000 description 2

- 230000018109 developmental process Effects 0.000 description 2

- 239000003673 groundwater Substances 0.000 description 2

- KFZMGEQAYNKOFK-UHFFFAOYSA-N iso-propanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 229920000620 organic polymer Polymers 0.000 description 2

- WCUXLLCKKVVCTQ-UHFFFAOYSA-M potassium chloride Chemical compound [Cl-].[K+] WCUXLLCKKVVCTQ-UHFFFAOYSA-M 0.000 description 2

- 230000001681 protective Effects 0.000 description 2

- 239000011541 reaction mixture Substances 0.000 description 2

- 229910000077 silane Inorganic materials 0.000 description 2

- 239000002689 soil Substances 0.000 description 2

- 239000008117 stearic acid Substances 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 239000004094 surface-active agent Substances 0.000 description 2

- YXFVVABEGXRONW-UHFFFAOYSA-N toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 2

- -1 unsaturated acyclic hydrocarbons Chemical class 0.000 description 2

- 240000002791 Brassica napus Species 0.000 description 1

- 235000004977 Brassica sinapistrum Nutrition 0.000 description 1

- 240000006773 Coriandrum sativum Species 0.000 description 1

- 235000002787 Coriandrum sativum Nutrition 0.000 description 1

- 241000196324 Embryophyta Species 0.000 description 1

- VKYKSIONXSXAKP-UHFFFAOYSA-N Hexamethylenetetramine Chemical compound C1N(C2)CN3CN1CN2C3 VKYKSIONXSXAKP-UHFFFAOYSA-N 0.000 description 1

- UIIMBOGNXHQVGW-UHFFFAOYSA-M NaHCO3 Chemical compound [Na+].OC([O-])=O UIIMBOGNXHQVGW-UHFFFAOYSA-M 0.000 description 1

- 229910002808 Si–O–Si Inorganic materials 0.000 description 1

- 229920002725 Thermoplastic elastomer Polymers 0.000 description 1

- 210000002268 Wool Anatomy 0.000 description 1

- 230000002378 acidificating Effects 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 239000002318 adhesion promoter Substances 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 239000006286 aqueous extract Substances 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- UXVMQQNJUSDDNG-UHFFFAOYSA-L cacl2 Chemical compound [Cl-].[Cl-].[Ca+2] UXVMQQNJUSDDNG-UHFFFAOYSA-L 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 1

- 239000008199 coating composition Substances 0.000 description 1

- 239000003431 cross linking reagent Substances 0.000 description 1

- 230000000254 damaging Effects 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- RWSOTUBLDIXVET-UHFFFAOYSA-N dihydrogen sulfide Chemical compound S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 239000002612 dispersion media Substances 0.000 description 1

- 238000004821 distillation Methods 0.000 description 1

- PYZSVQVRHDXQSL-UHFFFAOYSA-N dithianon Chemical compound S1C(C#N)=C(C#N)SC2=C1C(=O)C1=CC=CC=C1C2=O PYZSVQVRHDXQSL-UHFFFAOYSA-N 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 238000004299 exfoliation Methods 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 150000004665 fatty acids Chemical class 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 235000010299 hexamethylene tetramine Nutrition 0.000 description 1

- 229910000037 hydrogen sulfide Inorganic materials 0.000 description 1

- 230000003301 hydrolyzing Effects 0.000 description 1

- 150000002462 imidazolines Chemical class 0.000 description 1

- 235000019388 lanolin Nutrition 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 239000003607 modifier Substances 0.000 description 1

- CTQNGGLPUBDAKN-UHFFFAOYSA-N o-xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 150000003139 primary aliphatic amines Chemical class 0.000 description 1

- 239000011253 protective coating Substances 0.000 description 1

- 238000000197 pyrolysis Methods 0.000 description 1

- 239000002990 reinforced plastic Substances 0.000 description 1

- 239000011342 resin composition Substances 0.000 description 1

- 239000000565 sealant Substances 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 238000004642 transportation engineering Methods 0.000 description 1

- 235000015112 vegetable and seed oil Nutrition 0.000 description 1

- 239000008158 vegetable oil Substances 0.000 description 1

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 1

- 238000004078 waterproofing Methods 0.000 description 1

- 239000008096 xylene Substances 0.000 description 1

Classifications

-

- C — CHEMISTRY; METALLURGY

- C09 — DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D — COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D195/00 — Coating compositions based on bituminous materials, e.g. asphalt, tar, pitch

Abstract

Изобретение относится к составам битумно-полимерных грунтовок для защиты от коррозии стальных трубопроводов, металлических резервуаров и нефтехранилищ промышленно-гражданского строительства. Битумно-полимерная грунтовка содержит мастику битумно-полимерную, фенолформальдегидную смолу, бутилкаучук и СКЭПТ-40, смолу термореактивную ЭД-20, органический растворитель. Грунтовка дополнительно содержит соль высших алифатических кислот с щелочноземельным металлом Са, или Mg, или Ва, октадециламин и кремнийорганическое соединение на основе замещенного триалкоксисилана при общем количестве их в составе 2-5 мас.% и при следующем содержании компонентов в грунтовке, мас%: мастика битумно-полимерная 20-30, фенолформальдегидная смола 2-4, бутилкаучук и СКЭПТ-40 2-4, смола термореактивная ЭД-20 3-5, соль высших алифатических кислот с щелочноземельным металлом Са, или Mg, или Ва 0,1-2,25, октадециламин 0,1-2,25, кремнийорганическое соединение 0,5-3,75, органический растворитель остальное. Технический результат – обеспечение грунтовки битумно-полимерной с высокими технологическими показателями по адгезионной прочности к металлу, водостойкости, стойкость к катодному отслаиванию, и эффективным ингибированием процесс КРН трубной стали, что повышает эксплуатационную надежности грунтовочного покрытия. 2 з.п. ф-лы, 2 табл., 5 пр.

Description

Изобретение относится к области производства гидроизоляционных материалов, в частности к составам битумно-полимерных грунтовок для защиты от коррозии стальных трубопроводов, предназначенных для транспортировки газа, нефти, воды и других жидкостей, а также металлических резервуаров и нефтехранилищ промышленно-гражданского строительства.

Битумно-полимерные грунтовки предназначены для защиты поверхности металла от воздействия агрессивной среды и обеспечения надежной адгезии между металлом и изолирующим покрытием, защищающим грунтовочную пленку от механических повреждений, связанных, в частности, с подвижкой фунта, с воздействием грунтовых вод, температурных перепадов, что и определяет, в конечном итоге, защитные свойства комплексных покрытий, эксплуатирующихся в коррозионно-активных средах.

Известны битумно-полимерные грунтовки, применяемые при сооружении и капитальном ремонте магистральных трубопроводов (см. например, RU 2219213, опубл. 20.12.2003, RU №2325585, опубл. 27.05.2008 г., патент RU 2498148, опубл. 10.11.13).

Битумно-полимерная грунтовка (см. патент RU 2219213) содержит нефтяной битум, бензин, инден-кумароновую смолу, шерстный жир и сольвент при следующем соотношении компонентов, мас. %: битум нефтяной 30,0-45,0; инден-кумароновая смола 2,0-3,0; шерстный жир 0,5-2,0; сольвент 5,0-10,0; бензин 40,0-62,5.

Однако данная грунтовка имеет слабую адгезию с поверхностью трубы, что приводит к катодному отслаиванию покрытия, снижаются антикоррозионные свойства грунтовки при использовании на магистральных трубопроводах.

Битумно-полимерная грунтовка (см. патент RU 2498148) содержит битум — 22-23, термоэластопласт — 2-3, клей АС-М 8-10, растворитель нефрас — 64-65, ингибитор коррозии ИКБ-2-2 нефтерастворимый 0,7-1,0.

Ингибитор коррозии ИКБ-2-2 является производным имидазолина. (см. ст. Защита от коррозии установок прямой перегонки нефти //Химия и технология топлив и масел. 1990 г., 10, с. 4-5), при этом недостатком данных ингибиторов является их ограниченная термостабильность, склонность к образованию смолистых отложений в оборудовании и питтингов на поверхности металла оборудования.

Битумно-полимерная грунтовка (патент RU №2325585), ближайший аналог настоящего изобретения, предназначена для нанесения на стальные газопроводы под битумно-полимерные мастики и полимерные ленты с мастичным слоем. Грунтовка состоит из мастики битумно-полимерной, растворителя, фенолформальдегидной смолы, бутилкаучука, смолы термореактивной.

Наличие в данной грунтовке фенолформальдегидной смолы направлено на улучшение пластичности образуемой консистенции грунтовки при смешивании ее компонентов и на улучшение ингибирующих свойств продукта вследствие входящего в композицию фенолформальдегидной смолы амминного компонента (уротропина).

Однако фенолформальдегидная смола имеет высокую температуру плавления, что приводит к нестабильности адгезионной прочности грунтовочного покрытия и эти обстоятельства особенно существенны при использовании в составе грунтовки ингибитора коррозии, основу которого составляют нефтяные масла — смесь из групп изопарафиновых, нафтено-парафиновых, нафтено-ароматических и ароматических углеводородов, образующих на поверхности металла смолистые отложения, которые приводят к отслаиванию пленки покрытия, снижается адгезионная прочность покрытия, ухудшаются его антикоррозионные свойства. Данные обстоятельства существенны при эксплуатации трубопроводов в грунтах с различной водонасыщенностью и коррозионной активностью (кислые, сероводородные, сильно засоленные среды), в условиях значительных перепадов температуры и характерных для эксплуатации трубопроводов механических напряжений, все это приводит к отслаиванию покрытий и коррозионному разрушению.

Следует также отметить, что используемые в составе грунтовки термореактивные смолы чувствительны к воздействию органических растворителей, результатом этого воздействия является образование микротрещин, которые могут проникать внутрь смолы на различные глубины. Эти микротрещины могут оказывать значительное и повреждающее действие на покрытие, влияющие на адгезионную прочность покрытия.

Для повышения эксплуатационной надежности по защите поверхности металла от воздействия агрессивной среды битумно-полимерные грунтовки должны иметь высокую адгезионную прочность (прилипаемость) покрытия к металлу, что уменьшает возможность насыщения пор покрытия почвенной влагой и тем самым препятствует контакту электролита с поверхностью защищаемого металла, предотвращает отслаивание изоляции при местном разрушении, обеспечивает длительную работу покрытия в условиях агрессивных сред.

Следует также отметить, подземные стальные трубопроводы высокого давления подвержены коррозионному растрескиванию под напряжением (КРН). Дефекты КРН на внешней стенке трубы возникают в жидкости под отслоившимся изоляционным покрытием трубопровода, то есть, в так называемом подпленочном электролите. Введение в состав битумно-полимерной грунтовки химических соединений, которые ингибируют рост коррозионной трещины в подпленочном электролите, является дополнительной защитой трубопроводов от КРН. Необходимость в ингибиторной защите трубной стали от КРН связана, прежде всего, с тем, что имеется возможность присутствия электролита в трещинах незначительной глубины (менее 10% от толщины стенки трубы), которые могут оставаться на поверхности металла при переизоляции трубопроводов.

С учетом указанных обстоятельств основной технической задачей изобретения является создание битумно-полимерной грунтовки, подбор и выбор компонентного состава которой обеспечивает технический результат по повышению эксплуатационной надежности покрытия за счет улучшения его адгезионной прочности к металлу и ингибирования развития дефектов КРН в подпленочном электролите.

Для решения поставленного технического результата предложена битумно-полимерная грунтовка, содержащая мастику битумно-полимерную, фенолформальдегидную смолу, бутилкаучук, смолу термореактивную, органический растворитель, согласно изобретения, грунтовка дополнительно содержит соль высших алифатических кислот с щелочноземельным металлом Са, или Mg, или Ва, октадециламин и кремнийорганическое соединение на основе замещенного триалкоксисилана при общем количестве их в составе 2-5 мас. %, СКЭПТ-40 т в качестве термореактивной смолы – ЭД-20, при следующем содержании компонентов в грунтовке, мас. %:

мастика битумно-полимерная 20-30 фенолформальдегидная смола 2-4 бутилкаучук и СКЭПТ-40 2-4 смола термореактивная ЭД-20 3-5 соль высших алифатических 0,1-2,25 кислот с щелочноземельным металлом Са, или Mg, или Ва октадециламин 0,1-2,25 кремнийорганическое 0,5-3,75 соединение органический растворитель остальное Согласно изобретения, в качестве соли высших алифатических кислот с щелочноземельным металлом используют олеат или стеарат Са, или Mg, или Ва.

Согласно изобретения, в качестве замещенного триалкоксисилана используют винилтриэтоксисилан, винилтриметоксисилан, аминопропилтриэтоксисилан или метакрилоксипропилтриметоксисилан.

При реализации настоящего изобретения улучшается адгезионная прочность покрытия к металлу трубопровода и к его изолирующему покрытию, уменьшается воздействие коррозионно активных сред на поверхность защищаемого металла, что объясняется наличием в составе покрытия, основу которых составляют битумы, фенолформальдегидная смола, бутилкаучук и СКЭПТ-40 и растворитель, добавок в виде соли высших алифатических кислот с щелочноземельным металлом Са, или Mg, или Ва и аминами, а также кремнийорганических соединений, а также ЭД-20 в качестве термореактивной смолы. Присутствие в составе грунтовки солей высших алифатических кислот с щелочноземельным металлом и аминами обеспечивают эффективное ингибирование роста дефектов КРН в подпленочном электролите. Кремнийорганические соединения синергетически взаимодействуют на межмолекулярном уровне с основой покрытия и между собой, способствуя образованию адгезионно стабильной дисперсионной среды битумно-полимерного покрытия.

При анализе известного уровня техники не выявлено технических решений, имеющих аналогичную заявляемому техническому решению совокупность признаков для решения заявленного технического результата, что свидетельствует о соответствии заявляемого технического решения критериям изобретения: «новизна», «изобретательский уровень».

При реализации изобретения используют традиционное и известное технологическое оборудование, что свидетельствует о соответствии его критерию «промышленная применимость».

Данные обстоятельства подтверждаются нижеприведенным описанием изобретения.

Для реализации изобретения используют известные химические продукты и технологический процесс для изготовления битумно-полимерных грунтовок, а именно:

— мастику-битумно полимерную «Транскор-ГАЗ» (АО «Делан») — ТУ 5575-004-329899231-2010;

— фенолформальдегидную смолу- ГОСТ 18694-80. Данная смола повышает клейкости грунтовки и обеспечивает высокую адгезию грунтовки к стали;

— бутилкаучук — ГОСТ Р 54557-2011. Бутилкаучуки. (IIR).

Применение в составе грунтовки бутилкаучука объясняется его высокой прочностью, водостойкостью, газонепроницаемостью и совместимостью с другими углеродсодержащими компонентами.

Предпочтительно используют бутилкаучук и СКЭПТ – 40 по ТУ 38.103252-92.

— смола термореактивная — предпочтительно, используют диановую эпоксидную смолу ЭД-20, ГОСТ 10587-84, широко распространенный в отечественной промышленности продукт, который используют в качестве заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков, защитных покрытий.

— олеат Са — формула (C17H33COO)2Са, молекулярная масса — 603.0 (а.е.м), Т плав-83-84°С. Соль кальция и олеиновой кислоты (С17Н33СООН). Промышленный способ производства олеиновой кислоты основан на гидролитическом расщеплении растительных масел (таллового, кориандрового, рапсового и т.д.).

По свойствам олеиновая кислота близка к стеариновой.

— стеарат Са-формула Са(С17Н35СОО)2. Соль кальция и стеариновой кислоты, бесцветное (белое) вещество, не растворяется в воде.

Стеарат Са или олеат Са являются солью высших алифатических кислот (жирных кислот) с щелочноземельным металлом Са — облегчают диспергирование различных полимерных продуктов и проявляют свойства поверхностно-активных веществ (ПАВ). Это сопровождается не только адсорбцией ПАВ на межфазной границе, но и диффузией активного вещества (ингибитора КРН) в подпленочный электролит, в результате чего в полости между металлом и покрытием достигается защитная концентрация ингибитора, предупреждающая или тормозящее развитие дефектов КРН.

При реализации изобретения наличие в составе битумно-полимерного покрытия олеата Са или стеарата Са наиболее, предпочтительно, по условиям соблюдения требований коммерческой обоснованности использования данных компонентов в производстве.

Вместе с тем, при реализации изобретения возможно использование и соли высших алифатических кислот с щелочноземельным металлом Mg или Ва.

Октадециламин — (1-октадеканамин, стеариламин) СН3(СН2)16CH2NH2, мол. м. 269,5; бесцв. кристаллы; т.пл. 52,9°С.

Октадециламин обладает свойствами первичных алифатических аминов.

Кремнийорганическое соединение используют для химического связывания органических полимеров (реактопласты, термопласты, эластомеры, т.д.), в качестве сшивающего агента, промотора адгезии и модификатора поверхности.

Предпочтительно, при реализации изобретения используют: Силан Silquest А-151 — винилтриэтоксисилан (C8H18O3Si) и Силан Silquest А-171-винилтриметоксисилан. Данные продукты обладают винильной и силановой функциональностью, что позволяет использовать их для сшивания органических полимеров. Образующаяся при сшивании связь Si-O-Si очень устойчива к действию влаги, химических веществ и УФ-облучению, обеспечивается связывание воды в системах, отверждаемых влагой.

Указанные продукты по условиям соблюдения требований коммерческой обоснованности наиболее целесообразны при производстве битумно-полимерных грунтовок, предназначенных для обработки значительных по площади металлических поверхностей.

— органический растворитель — Сольвент нефтяной А-130/150 (нефрас А-130/150) — ГОСТ 10214-78, является продуктом пиролиза нефтепродуктов с массовой долей ароматических углеводородов более 50% и с небольшим содержанием ациклических углеводородов непредельного типа и парафинов. Возможно использование других органических растворителей, например, толуола, ксилола, изопропилового спирта.

Приготовление битумно-полимерной грунтовки осуществляют следующим образом:

Предварительно разогретую до 80°С-100°С мастику «ТРАНСКОР-ГАЗ» подают в реактор с мешалкой и устройством обогрева. Через объемный мерник подают растворитель и проводится растворение мастики в течение 2-3,5 часов в зависимости от температуры реакционной смеси. Температуру устройства обогрева поддерживают в диапазоне от 80°С до 90°С. В состав добавляют бутилкаучук и СКЭПТ-40 и смолу термореактивную. После смешивания смеси в нее добавляется фенолформальдегидная смола ФФС-101 К, предварительно растворенная в растворителе, и перемешивается в течение 30 минут до однородного состояния. Далее в состав подают соль высших алифатических кислот с щелочноземельным металлом Са, предварительно разогретый до 80°С-100°С, октадециламин, проводят перемешивание в течение 2 часов. Далее подают кремнийорганическое соединение, продолжают перемешивание, отключают обогрев и при достижении реакционной смеси грунтовки температуры 50°С-60°С ее разливают в тару.

Введение органического растворителя при приготовлении битумно-полимерной грунтовки осуществляют в несколько приемов, доводя вязкость грунтовки до 30-40 с по вискозиметру В3-4. Общее время изготовления грунтовки составляет 5,0-6,0 часов.

Соотношение входящих компонентов (мас. %) и состав получаемых битумно-полимерных материалов иллюстрируется следующими примерами — таблица 1.

Полученные составы грунтовок и покрытия на их основе были испытаны на адгезионную прочность в соответствии с ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии» методом отслаивания от стальной подложки под углом 180° при 20°С и 60°С и скорости отслаивания 50 мм/мин. Испытания проводились на фрагментах труб с покрытием, в лабораторных условиях.

По результатам испытаний средняя адгезия к стали (Н/см) битумно-полимерных грунтовок при ниже приведенных температурах испытаний составила:

температура испытаний Т=20°С:

Примеры 1-5, средняя адгезия к стали 31.5 (Н/см);Пример 6 (аналог, битумно-полимерная грунтовка по пат.RU №2325585), средняя адгезия к стали 20.5 (Н/см);

температура испытаний Т=60°С:

Примеры 1-5, средняя адгезия к стали 20.5 (Н/см);Пример 6 (аналог, битумно-полимерная грунтовка по пат.RU №2325585), средняя адгезия к стали 10.4 (Н/см).

Измерены эксплуатационные свойства полученных составов грунтовок — стабильность адгезионной прочности при действии воды и температуры. Водостойкость адгезии грунтовок определяли после выдержки образцов в воде на протяжении 1000 часов при температуре 20°С и 60°С.

По результатам испытаний средняя водостойкость адгезия к стали (Н/см) битумно-полимерных грунтовок при температуре испытаний Т=20°С и при Т=60°С по примерам 1-5 составила соответственно 75.0 (Н/см) и 70.0 (Н/см), а по примеру 6 (аналог) соответственно на 25% и 40% — ниже.

Определена стойкость покрытия на основе грунтовки к катодному отслаиванию в процессе выдержки в 3%-ном водном растворе NaCl при потенциале поляризации 1.5 вольта на протяжении 30 суток и температурах 20°С и в 60°С (ГОСТ Р 51164-98).

По результатам испытаний средняя площадь отслаивания грунтовок от металлической поверхности образцов по примерам 1-5 составила соответственно: 1.4 (см 2 ) и 7.1 (см 2 ). Аналогичные показатели по примеру 6 (аналог) соответственно: 4,5 (см 2 ) и 12,5 (см 2 ).

Оценка эффективности грунтовок (примеры 1-6) в отношении КРН стали осуществлялась следующим образом.

На первом этапе готовились водные вытяжки битумно-полимерных грунтовок в испытательный электролит. Предпочтительно, в качестве испытательного электролита используют водный раствор Паркинса NS4 (0,483 NaHCO3 + 0,122 KCl + 0,137 CaCl2 + 0,131 MgSO4⋅7H2O (г/л), с показателем рН 6,8 после барботажа 5% раствором СО2). Состав такого раствора в наибольшей степени соответствует составу разбавленных грунтовых вод и имеет ионный состав, близкий к составам электролитов под отслоившейся изоляцией подземных трубопроводов, на которых наблюдались дефекты КРН.

Приготовление вытяжки грунтовки в испытательный электролит осуществляли следующим образом:

грунтовка наносилась на поверхность стеклянной подложки в форме дисков. Толщина слоя грунтовки составляла около 0,1 мм. Диски с нанесенной на их поверхность грунтовкой выдерживались на воздухе при комнатной температуре в течение 2-х дней. Затем диски помещались в ячейки (по 15 штук дисков в одну ячейку), в которые заливался испытательный электролит, общая площадь слоя грунтовки, контактирующей с электролитом, составляла 33,4 дм 2 . Ячейки с электролитами выдерживались в течение 30 суток, после чего электролит отбирался для проведения коррозионно-механических испытаний трубной стали.

Коррозионно-механические испытания образцов трубной стали осуществлялись методом медленного растяжения образцов с постоянной скоростью, что соответствует методу испытаний образцов металлов на коррозионное растрескивание SSRT (Slow Strain Rate Test) который широко распространен при определенных сочетаниях металл-среда при постоянной (медленной) скорости деформации (см. Паркинс Р.Н. и др. Методы испытания на коррозию под напряжением. Защита металлов, т.IX, №5. — 1973, с. 520-522).

Испытания проводились цилиндрических образцах ГОСТ 1497 — 84, тип IV с размерами рабочей части d0=2,5 мм, l0=25 мм, изготовленных из трубной стали категории прочности Х70. Образцы для испытаний вырезались из стенки трубы в направлении перпендикулярном оси трубы.

Испытания проводились с использованием технологической среды на основе приготовленной вытяжки грунтовки в испытательный электролит и при скорости растяжения образцов, равной 2⋅10 -6 мм/с. Стандартным способом определялось относительное сужение образца (ψ) после проведения испытаний, а именно, после разрыва образца измеряли минимальный диаметр образца в двух взаимно перпендикулярных направлениях. По среднему арифметическому из полученных значений вычислялась площадь поперечного сечения образца после разрыва. Относительное сужение после разрыва образца вычисляли по формуле: ψ=(S0-Sk)⋅100%/S0 (где: S0 — начальная площадь поперечного сечения образца, мм 2 ; Sk — площадь поперечного сечения образца после разрыва, мм 2 ). На основании полученных значений ψ рассчитывали показатель склонности материала к КРН в коррозионной среде: I=(ψ-ψкор)⋅100%/ψ, (где ψкор — среднее значение относительного сужения образца, полученное при испытаниях в коррозионной среде; ψ — среднее значение относительного сужения образца при испытаниях на воздухе) и эффективность ингибирования процесса КРН определяли по величине показателя ZA=(Iфoн-Iинг)⋅100%/Iфoн, (где Iинг и Iфoн — показатели склонности металла к КРН в присутствии ингибитора и без ингибитора, соответственно). Величина ZA использовалась, как критерий влияния ингибитора на КРН. При полном ингибировании процесса КРН показатель ZA=100%.

В Таблице 2 приведены результаты комплексных коррозионно-механических испытаний образцов трубной стали Х70 в вытяжках грунтовок, состав которых дан в Таблице 1. Данные Таблицы 2 свидетельствуют, что битумно-полимерные грунтовки при соблюдении указанных соотношений компонентов (примеры 1-5) обеспечивает более эффективную защиту стали от КРН, чем аналог.

Таким образом, приведенные испытания свидетельствуют, что грунтовка битумно-полимерная по изобретению (примеры 1-5) имеет более высокие технологические показатели по адгезионной прочности к металлу, водостойкости, стойкость к катодному отслаиванию, и эффективно ингибируют процесс КРН трубной стали, что повышает эксплуатационную надежности грунтовочного покрытия.

Claims ( 4 )

1. Битумно-полимерная грунтовка, содержащая мастику битумно-полимерную, фенолформальдегидную смолу, бутилкаучук, смолу термореактивную, органический растворитель, при этом грунтовка дополнительно содержит соль высших алифатических кислот с щелочноземельным металлом Са, или Mg, или Ва, октадециламин и кремнийорганическое соединение на основе замещенного триалкоксисилана при общем количестве их в составе 2-5 мас.%, СКЭПТ-40, в качестве термореактивной смолы — ЭД-20, при следующем содержании компонентов в грунтовке, мас.%:

2. Битумно-полимерная грунтовка по п. 1, отличающаяся тем, что в качестве соли высших алифатических кислот с щелочноземельным металлом используют олеат или стеарат Са, или Mg, или Ва.

3. Битумно-полимерная грунтовка по п. 1, отличающаяся тем, что в качестве замещенного триалкоксисилана используют винилтриэтоксисилан, винилтриметоксисилан, аминопропилтриэтоксисилан или метакрилоксипропилтриметоксисилан.

RU2017129774A 2017-08-23 2017-08-23 Битумно-полимерная грунтовка RU2663134C1 ( ru )

Priority Applications (1)

Application Number Priority Date Filing Date Title RU2017129774A RU2663134C1 ( ru ) 2017-08-23 2017-08-23 Битумно-полимерная грунтовка Applications Claiming Priority (1)

Application Number Priority Date Filing Date Title RU2017129774A RU2663134C1 ( ru ) 2017-08-23 2017-08-23 Битумно-полимерная грунтовка Publications (1)

Publication Number Publication Date RU2663134C1 true RU2663134C1 ( ru ) 2018-08-01 Family

ID=63142477

Family Applications (1)

Application Number Title Priority Date Filing Date RU2017129774A RU2663134C1 ( ru ) 2017-08-23 2017-08-23 Битумно-полимерная грунтовка Country Status (1)

Country Link RU ( 1 ) RU2663134C1 ( ru ) Citations (6)

Patent Citations (6)

* Cited by examiner, † Cited by third party

Publication number Priority date Publication date Assignee Title US4013603A ( en ) * 1974-02-20 1977-03-22 Labofina S.A. Coating compositions for protecting metals SU732340A1 ( ru ) * 1976-12-10 1980-05-05 Всесоюзный научно-исследовательский институт по строительству магистральных трубопроводов Состав дл грунтовки RU2140952C1 ( ru ) * 1998-03-18 1999-11-10 Стерлитамакский нефтехимический завод Состав для антикоррозионных покрытий RU2325585C1 ( ru ) * 2007-02-21 2008-05-27 Открытое акционерное общество «Газпром» Способ нанесения изоляционного покрытия на трубопровод RU2492386C1 ( ru ) * 2012-04-06 2013-09-10 Открытое акционерное общество «Каустик» (ОАО «Каустик») Праймер адгезионный полимерсодержащий RU2625382C1 ( ru ) * 2016-06-15 2017-07-13 Общество с ограниченной ответственностью «Центр коррозионных испытаний» (ООО «Центр коррозионных испытаний») Ингибитор коррозии и коррозионного растрескивания под напряжением Non-Patent Citations (1)

* Cited by examiner, † Cited by third party

Title Ярцев В.П. Эксплуатационные свойства и долговечность битумно-полимерных композитов, Тамбов, Изд-во ФГБОУ ВПО «ТГТУ», 2014, с. 26-39. * Similar Documents

Publication Publication Date Title US3973056A ( en ) 1976-08-03 Inhibition of stress-corrosion cracking of steel pipeline AU2011287397B2 ( en ) 2015-05-14 Corrosion protection of pipes suspended in seawater US10801114B2 ( en ) 2020-10-13 Process for the protection against corrosion of an article in a wet environment and composition therefore KR101670437B1 ( ko ) 2016-10-28 강재용 도료 조성물 및 이를 이용한 강재의 도장 방법 RU2663134C1 ( ru ) 2018-08-01 Битумно-полимерная грунтовка Maleeva et al. 2015 Modification of bituminous coatings to prevent stress corrosion cracking of carbon steel Petrunin et al. 2019 The effect of organosilanes on protective properties of polymer coatings for underground pipelines. Inhibition of cathodic peeling-off of polymer coatings from metal US2727832A ( en ) 1955-12-20 Composite coated structural article Ormellese et al. 2010 AC-induced corrosion on passive metals CN111334106A ( zh ) 2020-06-26 一种耐水耐盐的防腐蚀涂料 CN107386337A ( zh ) 2017-11-24 混凝土基础防腐结构及其应用 Feng et al. 2015 Electrochemical corrosion behavior of high strength carbon steel in H2S-Containing alkaline brines US20150112017A1 ( en ) 2015-04-23 Composition for the application of a protective layer to a substrate and method for the application thereof US3070524A ( en ) 1962-12-25 Bituminous compositions Ignatenko et al. 2019 Effect of organic corrosion inhibitors on the crack growth rate in pipe steel X70 in a weakly acidic solution EA032342B1 ( ru ) 2019-05-31 Мастика битумно-полимерная RU2399644C1 ( ru ) 2010-09-20 Герметизирующая композиция для изоляционных работ в скважине RU2188980C1 ( ru ) 2002-09-10 Способ защиты подземных трубопроводов и металлоконструкций от коррозии Broesder 2013 Coatings and Cathodic Disbondment-The True Story RU2160326C2 ( ru ) 2000-12-10 Ингибитор коррозии Boev et al. 2023 Development of technology for obtaining anticorrosive nanostructured polyalkenylamide-succinimide coatings in construction Zhang 2017 High Temperature, High Chemical-Resistant Ambient Cure Tank Liner EP4112692A1 ( en ) 2023-01-04 Composition for the protection against corrosion of an article and process for protection thereof Ruba’ai 2015 A Study on the Performance of Splash Zone Seymour et al. 1951 Performance Studies on Sulfur Jointing Compounds Обработка битумным праймером: назначение и технология нанесения, все разновидности составов, их сравнение с мастиками, популярные производители

Грунтовка кровли битумным праймером – обязательный этап ее подготовки при изоляционных работах. На обработанное основание можно укладывать наплавляемые и самоклеящиеся гидроизоляционные материалы. Пропитка улучшает сцепление кровли с гидроизоляцией, что позволяет создать прочное и надежное кровельное покрытие. Иногда праймер используют и в качестве самостоятельного защитного слоя.

Битумный праймер: что это и из чего состоит

Многие путают битумный праймер с мастикой и герметиком. На деле это абсолютно разные смеси со своим составом и назначением. Битумный праймер – это грунтовка в виде водной эмульсии нефтяного битума с добавлением уайт-спирита, керосина и прочих компонентов, которые придают смеси те или иные свойства. Простыми словами, праймер – не твердый, а жидкий битум. Он представляет собой композицию из смолистых углеводородов, которые относятся к органическим веществам. Для них характерны вязкость и очень темный насыщенный черный цвет. На основе битума изготавливают различные материалы: рубероид, стеклоизол, линокром, ондулин, пергамент и пр. Будучи жидким битумом, праймер выглядит как черная жидкость, которая не растворяется в воде и абсолютно не пропускает ее. Как и другие виды грунта, праймер используют, чтобы последующие слои конструкции легли более ровно, лучше закрепились и дольше держались. Обратите внимание: грунтовка – более широкое понятие. Она бывает не только битумной, но и алкидной, фосфатной, акриловой, эпоксидной и шеллаковой. Нанесение праймера кистью

Важные свойства и плюсы битумных праймеров

- Высокая скорость высыхания (в зависимости от типа праймера 1-12 часов), что позволяет за незначительное время подготовить поверхность к отделке.

- Устойчивость к высоким и низким температурам.

- Стопроцентная влаго- и воздухонепроницаемость.

- Высокая проникающая способность (заполняет все поры, технологические трещины или дефекты).

- Готовность к применению (не нужно дополнительно ничего делать, иногда только развести, если раствор концентрированный).

- Стойкость к возникновению коррозии.

- Сохранение эластичности после высыхания, что гарантирует герметичность слоя при землетрясениях или усадке здания (важно для новостроек).

- Хорошая растекаемость и быстрое схватывание, что делает нанесение очень простым, причем для качественной грунтовки достаточно одного слоя.

Распыление битумного праймера

Праймер впитывается глубоко в структуру поверхности, что обеспечивает долговременный эффект. Получаемая поверхность не липкая и не имеет швов, что оптимально для последующей проклейки гидроизоляции.

Обратите внимание: праймеры защищают обработанную поверхность от появления грибков и плесени, что особенно важно для помещений, где повышена влажность.

В чем недостатки битумных праймеров

К минусам таких пропиток относят достаточно резкий запах и токсичность. Но эти недостатки можно не принимать во внимание, если в процессе применения составов работники будут соблюдать технику безопасности. Еще одним минусом праймера считают маркость – его сложно удалить с любых поверхностей. Но сделать это можно, используя:

- Бензол – удаляет битум с тканей.

- Уайт-спирит – устраняет следы битума с инструментом.

- Дизельное топливо – убирает битум с резиновых поверхностей.

Какие функции выполняет битумный праймер

Обработка битумным праймером увеличивает адгезию основания с материалами, которые на него укладывают. В отличие от грунтовки этот состав больше не укрепляет, а склеивает, герметизирует и придает поверхности стойкость к влаге. За счет таких эффектов удается добиться следующего:

- Повысить изоляционные свойства применяемых материалов.

- Ускорить процесс финишной отделки.

- Снизить общие расходы на 1,5-4% и затраты на дальнейшее обслуживание.

- Продлить срок службы обработанных покрытий.

Что можно обрабатывать битумным праймером

Битумный праймер можно наносить на следующие поверхности и конструкции:

- Плоские кровельные покрытия.

- Мостовые пролеты.

- Наружные части металлических трубопроводов.

- Плиты перекрытия и покрытия.

- Бетонные конструкции: фундаменты, цоколь и прочие элементы здания, касающиеся почвы.

- Стены и пол подвальных и полуподвальных помещений.

Пропитка может применяться не только на бетонных поверхностях. Ее разрешается наносить на асбестоцементные, железобетонные, металлические и деревянные конструкции. Поскольку пропитка противостоит коррозии и биологическому воздействию, она защищает трубы от гниения, продлевая срок их службы.

Обратите внимание: в большинстве случаев битумные праймеры для кровли, фундамента и прочих конструкций ничем не отличаются. Это универсальные пропитки, которые подходят для любых материалов, но существуют и специальные составы.

Наклеивание рулонных материалов на праймер

Какими бывают битумные праймеры

Основной критерий классификации битумных праймеров – консистенция. От нее также зависит способ применения пропитки. По этому критерию выделяют:

- Готовые праймеры. С ними не нужно проводить какие-либо манипуляции перед началом работ. Такие пропитки можно сразу наносить на основание. Достаточно только тщательно перемешать содержимое тары.

- Концентрированные. Перед применением обязательно разводятся, например, с помощью солярки, уайт-спирита или бензина.

Кроме универсальных пропиток, подходящих для любых конструкций, существуют битумные праймеры специально для фундамента, кровли, металлических поверхностей, труб, дорожного покрытия и пр. В последнем случае состав используют как связующее, необходимое для закрепления щебня при укладке асфальта. В зависимости от области применения могут отличаться состав и расход битумного праймера на 1 м2.

Праймер или мастика – разница и что выбрать

Многие перед началом гидроизоляционных работ сталкиваются с выбором между праймером и мастикой. Оба состава производятся на основе битума. Совпадает и их назначение – защита кровли и прочих конструкций от влаги. В чем же тогда разница между праймером и мастикой, и какой из составов лучше выбрать?

Однозначно ответить на этот вопрос нельзя. Мастики более вязкие, нежели праймеры. В их состав могут входить пластификаторы и различные виды крошки для придания составу определенной густоты. Если основная задача праймера – создать качественное основание, в которое ни сверху, ни снизу не проникнет влага, то мастика предназначена непосредственно для гидроизоляции.

Таким образом, выбирать среди этих материалов один нерационально. Это два взаимодополняющих друг друга состава. Праймером поверхность обрабатывают до нанесения мастики, чтобы увеличить ее гидроизоляционные свойства. По этой причине опытные строители рекомендуют использовать сразу оба состава. Это улучшит качество работ и оптимизирует затраты на последующее обслуживание конструкции.

Как правильно использовать праймер

Процесс нанесения битумного праймера называют праймированием. Чтобы оно действительно принесло хорошие результаты, обрабатываемую поверхность нужно хорошо подготовить. Она должна быть сухой и чистой, без крупного мусора, грязи и пылевидных частиц.

Важно: ввиду токсичности нефтяных паров праймирование внутри помещений должно происходить обязательно с обеспечением качественной вентиляции. Работники должны иметь защитную экипировку, обязательно перчатки и очки, а иногда даже маску.

Подготовка основания с помощью праймирования

Что касается погодных условий, то здесь ограничений к праймированию практически нет. Пропитку можно использовать при температуре от -50 до +120 °C. Главное, чтобы влажность поверхности не превышала 15%. Для нанесения удобно использовать:

- Валик – особенно актуален для праймирования труднодоступных мест.

- Кисть – рекомендована для небольших поверхностей.

- Краскопульт – автоматизирует процесс праймирования, тем самым ускоряя работы. Удобен для нанесения пропитки на вертикальные поверхности.

Гидроизоляция основания праймированием

Поскольку праймер достаточно жидкий, на вертикальные плоскости наносить его может быть сложно. Но некоторые предприимчивые строители легко решили эту проблему с помощью обычной полиэтиленовой пленки, которую накладывают на только что нанесенный слой пропитки. Обычная пленка удерживает состав на поверхности до высыхания.

Очень важно: битум – это горючее вещество, поэтому при использовании праймера нельзя работать с открытым огнем вплоть до момента, пока состав полностью не высох.

Если праймер используют в качестве клеящего состава, то каждый последующий слой приклеивают спустя 3-4 часа после предыдущего. Для надежного сцепления полотен их прикатывают цилиндрическим катком.

О расходе праймера на квадратный метр

Выбирая битумный праймер по расходу на м2, важно знать, что этот параметр зависит от конкретной пропитки и основания, на которую ее наносят. В любом случае расход необходимо смотреть на таре – здесь производитель указывает всю необходимую информацию.

Важно: на обработку одной и той же поверхности готового праймера потребуется больше, чем концентрированного, поскольку последний разбавляют растворителем.

Расход битумного праймера на 1 м2 определяется пористостью основания. В качестве примеров можно привести самые распространенные поверхности, подвергаемые праймированию:

- Металлические – в среднем уходит 200 г/м2.

- Штукатурка, шифер – 250-300 г/м2.

- Конструкции из древесины плотных пород – 300-350 г/м2.

- Старое рулонное покрытие – 500 г/м2.

Самый большой расход битумного праймера характерен для покрытия с крупно- или мелкозернистой посыпкой. Здесь на 1 м2 поверхности может тратиться до 1 кг пропитки. Расход битумного праймера на 1 м2 бетонной поверхности составляет, как и для штукатурки, около 250-300 г/м2.

Уменьшить указанные значения можно, если тщательно проводить очистку основания перед праймированием. Этот этап ни в коем случае не стоит пропускать, поскольку пыль и грязь впитывают часть грунтовки, увеличивая ее расход.

Обратите внимание: расход пропитки зависит и от новизны основания. Чем более изношена поверхность, тем больше для ее обработки потребуется грунтовки. Это легко объясняется, поскольку с течением времени в основании появляются трещины, оно становится более пористым, а поэтому сильнее впитывает битум.

Популярные производители битумных праймеров

На отечественном рынке особую популярность приобрели битумные праймеры «ТехноНИКОЛЬ» (ISOBOX) и Decken. В ассортименте компании «АльфаКров» представлены самые популярные типы такой пропитки. Они поставляются напрямую от изготовителей, поэтому их качество соответствует заявленному, а стоимость не завышена. Примеры качественных пропиток на основе битума:

- Праймер битумный «ТехноНИКОЛЬ» №01. Универсальный и самый популярный состав на основе органического растворителя. Пропитка уже готова к применению, подходит для гидроизоляции цементных стяжек, бетонных поверхностей и кровель. Расход битумного праймера №01 составляет 250-350 мл/м2.

Битумный праймер «ТехноНИКОЛЬ» №01

- Праймер битумный «ТехноНИКОЛЬ» №02. Концентрат предыдущего состава (№01). Удобен, когда необходимо покрыть очень большую площадь, поскольку за счет разведения количество пропитки увеличивается. Рекомендованная пропорция для разведения состава – 1:2.

- Праймер битумный «ТехноНИКОЛЬ» №03. Производится с добавлением полимеров, обладает повышенной способностью к адгезии, а за счет специфических добавок имеет увеличенные гидрофобные свойства. Подходит для нанесения на металл, трубопроводы и неоднородные поверхности. Расход битумного праймера «ТехноНИКОЛЬ» №03 на 1 м2 тоже составляет 250-350 мл.

Праймер «ТехноНИКОЛЬ» №03

- Праймер битумный AquaMast «ТехноНИКОЛЬ». Предназначен только для наружных работ. Может применяться как в сочетании с рулонной гидроизоляцией, так и в качестве самостоятельного средства.

Праймер AquaMast «ТехноНИКОЛЬ»

- Праймер битумный ISOBOX. Характеризуется специально подобранными органическими растворителями. Может применяться для самоклеящейся кровли, бетонного основания, цементно-песчаной стяжки.

Битумный праймер ISOBOX

- Праймер битумный DECKEN. Однокомпонентный состав, уже готовый к применению. Содержит стабилизирующие добавки для еще большего улучшения адгезии рулонного материала или наносимой мастики с кровлей.

Праймер битумный DECKEN

- Битумно-полимерный праймер DECKEN. Высокотехнологичная улучшенная смесь, которая может применяться для обработки любых поверхностей.

Битумно-полимерный праймер DECKEN

В заключение

Битумный праймер – качественный и недорогой состав, который позволяет повысить гидроизоляционные свойства мастик и мягких рулонных материалов. Кроме кровли пропитку можно использовать для любых других конструкций. Для этого применяются универсальные или узкоспециализированные праймеры. Их очень просто наносить, а за счет экономичного расхода подготовка основания к изоляционным работам обходится недорого.

Источник https://gruntovka-kraska.ru/vidy-gruntovki/bitumnaya-gruntovka-raznovidnosti-osobennosti-i-tekhnika-naneseniya/

Источник https://patents.google.com/patent/RU2663134C1/ru

Источник https://alfakrov.com/blog/sovety_pokupatelyam/obrabotka_bitumnym_praymerom_naznachenie_i_tekhnologiya_naneseniya_vse_raznovidnosti_sostavov_ikh_sr/