Проектирование систем трубопроводов и комплектующих PPRC

Гидравлический расчет системы трубопровода из полипропиленовых труб заключается в определении потерь напора на преодоление гидравлических сопротивлений, возникающих в трубе, соединительных деталях, местах поворотов и изменений диаметра трубопровода. Гидравлические потери напора по длине трубопровода определяются по значениям прилагаемых таблиц (см. таблицы потерь напора по длине трубопровода).

При прокладке трубопроводов из полипропиленовых труб необходимо учитывать изменение длины трубы вследствие температурного расширения материала. В связи с тем, что расширение трубопровода зависит от изменения температуры, линейным расширением трубопровода в системе холодного водоснабжения можно пренебречь. Проектирование и монтаж трубопровода необходимо выполнять так, чтобы труба могла свободно перемещаться в пределах величины линейного расширения. Это достигается за счет компенсирующей способности элементов трубопровода, установкой компенсаторов и правильности расстановки креплений трубопровода. Неподвижные крепления трубопровода должны направлять удлинения трубопровода в сторону этих элементов.

Величина линейного расширения трубопровода ∆L определяется по формуле:

∆L=a * L * ∆t

Где:

∆L — температурное изменение длины трубы, mm

а — коэффициент линейного расширения материала трубы, mm/l 0C (для труб PN20 – 0,12, для труб PN25 – 0,05)

L — расчетная длина трубопровода, m (расстояние между двумя неподвижными опорами по прямой)

∆t — расчетная разница температур (между рабочей температурой эксплуатации и температурой при монтаже), 0С

Для компенсации линейных расширений трубопровода следует использовать его естественные повороты или специально их устраивать, если примой участок длинный.

ТАБЛИЦА ЛИНЕЙНОГО РАСШИРЕНИЯ PPRC ТРУБОПРОВОДА PN20

| Длина трубопровода | Разница температур, ∆t | |||||||

| L, (m) | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 |

| 1,0 | 1,50 | 3,00 | 4,50 | 6,00 | 7,50 | 9,00 | 10,50 | 12,00 |

| 2,0 | 3,00 | 6,00 | 9,00 | 12,00 | 15,00 | 18,00 | 21,00 | 24,00 |

| 3,0 | 4,50 | 9,00 | 13,50 | 18,00 | 22,50 | 27,00 | 31,50 | 36,00 |

| 4,0 | 6,00 | 12,00 | 18,00 | 24,00 | 30,00 | 36,00 | 42,00 | 48,00 |

| 5,0 | 7,00 | 15,00 | 22,50 | 30,00 | 37,50 | 45,00 | 52,50 | 60,00 |

| 6,0 | 9,00 | 18,00 | 27,00 | 36,00 | 45,00 | 54,00 | 63,00 | 72,00 |

| 7,0 | 10,50 | 21,00 | 31,50 | 42,00 | 52,50 | 63,00 | 73,50 | 84,00 |

| 8,0 | 12,00 | 24,00 | 36,00 | 48,00 | 60,00 | 72,00 | 84,00 | 96,00 |

| 9,0 | 13,50 | 27,00 | 40,50 | 54,00 | 67,50 | 81,00 | 94,50 | 108,00 |

| 10,0 | 15,00 | 30,00 | 45,00 | 60,00 | 75,00 | 90,00 | 105,00 | 120,00 |

ТАБЛИЦА ЛИНЕЙНОГО РАСШИРЕНИЯ PPRC ТРУБОПРОВОДА PN25

| Длина трубопровода | Разница температур, ∆t | |||||||

| L (m) | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 |

| 1,0 | 0,30 | 0,60 | 0,90 | 1,20 | 1,50 | 1,80 | 2,10 | 2,40 |

| 2,0 | 0,60 | 1,20 | 1,80 | 2,40 | 3,00 | 3,60 | 4,20 | 4,80 |

| 3,0 | 0,90 | 1,80 | 2,70 | 3,60 | 4,50 | 5,40 | 6,30 | 7,20 |

| 4,0 | 1,20 | 2,40 | 3,60 | 4,80 | 6,00 | 7,20 | 8,40 | 9,60 |

| 5,0 | 1,50 | 3,00 | 4,50 | 6,00 | 7,50 | 9,00 | 10,50 | 12,00 |

| 6,0 | 1,80 | 3,60 | 5,40 | 7,40 | 9,00 | 10,80 | 12,80 | 14,40 |

| 7,0 | 2,10 | 4,20 | 6,30 | 8,40 | 10,50 | 12,60 | 14,70 | 16,80 |

| 8,0 | 2,40 | 4,80 | 7,20 | 9,60 | 12,00 | 14,40 | 16,80 | 19,20 |

| 9,0 | 2,70 | 5,40 | 8,10 | 10,80 | 13,50 | 16,20 | 18,90 | 21,60 |

| 10,0 | 3,00 | 6,00 | 9,00 | 12,00 | 15,00 | 18,00 | 21,00 | 24,00 |

РАСЧЕТ КОМПЕНСАЦИИ ЛИНЕЙНОГО РАСШИРЕНИЯ

С целью защиты системы от линейного расширения, возникающего в трубах вследствие разницы температур, создаются детали свободного расширения.

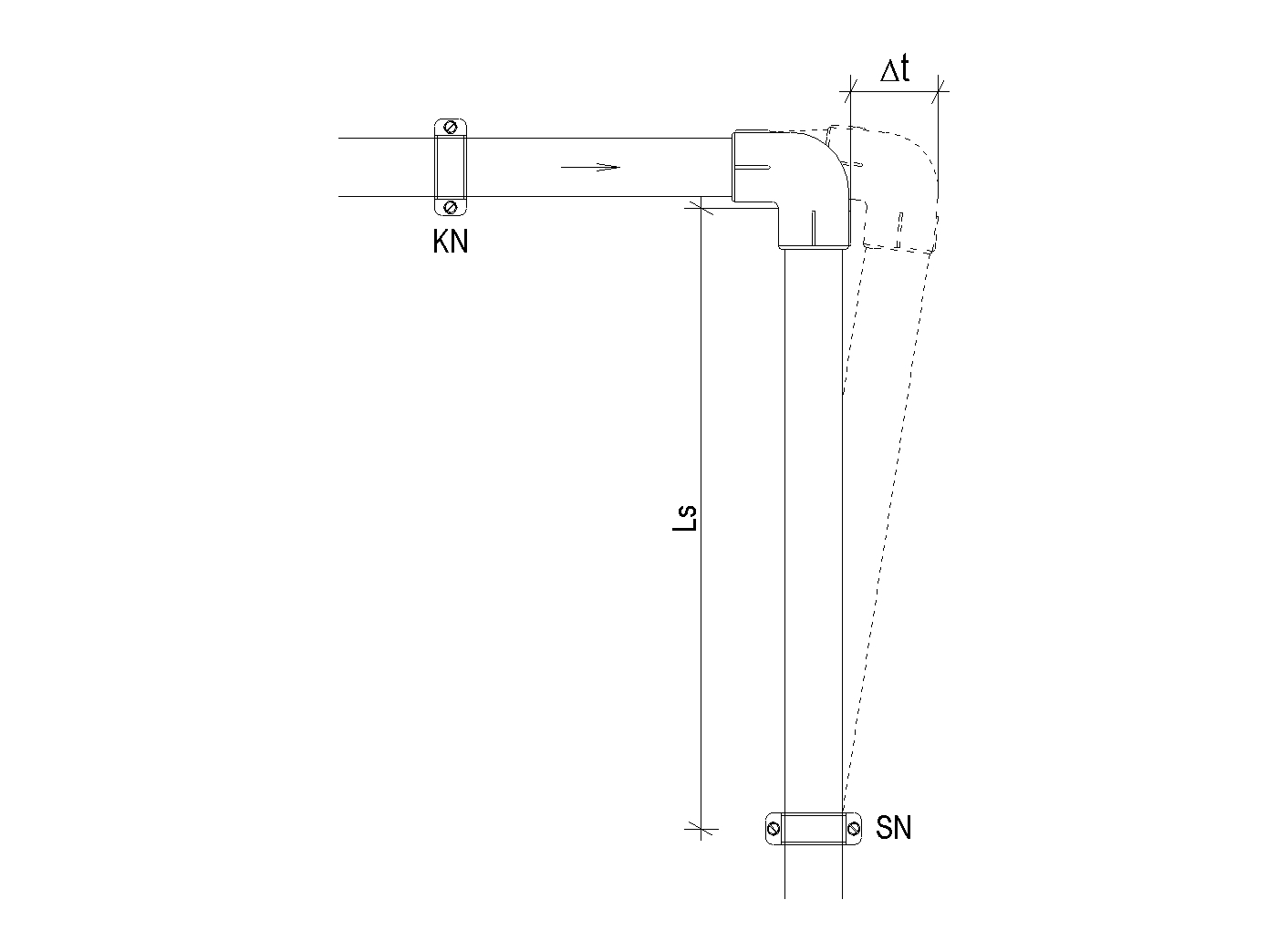

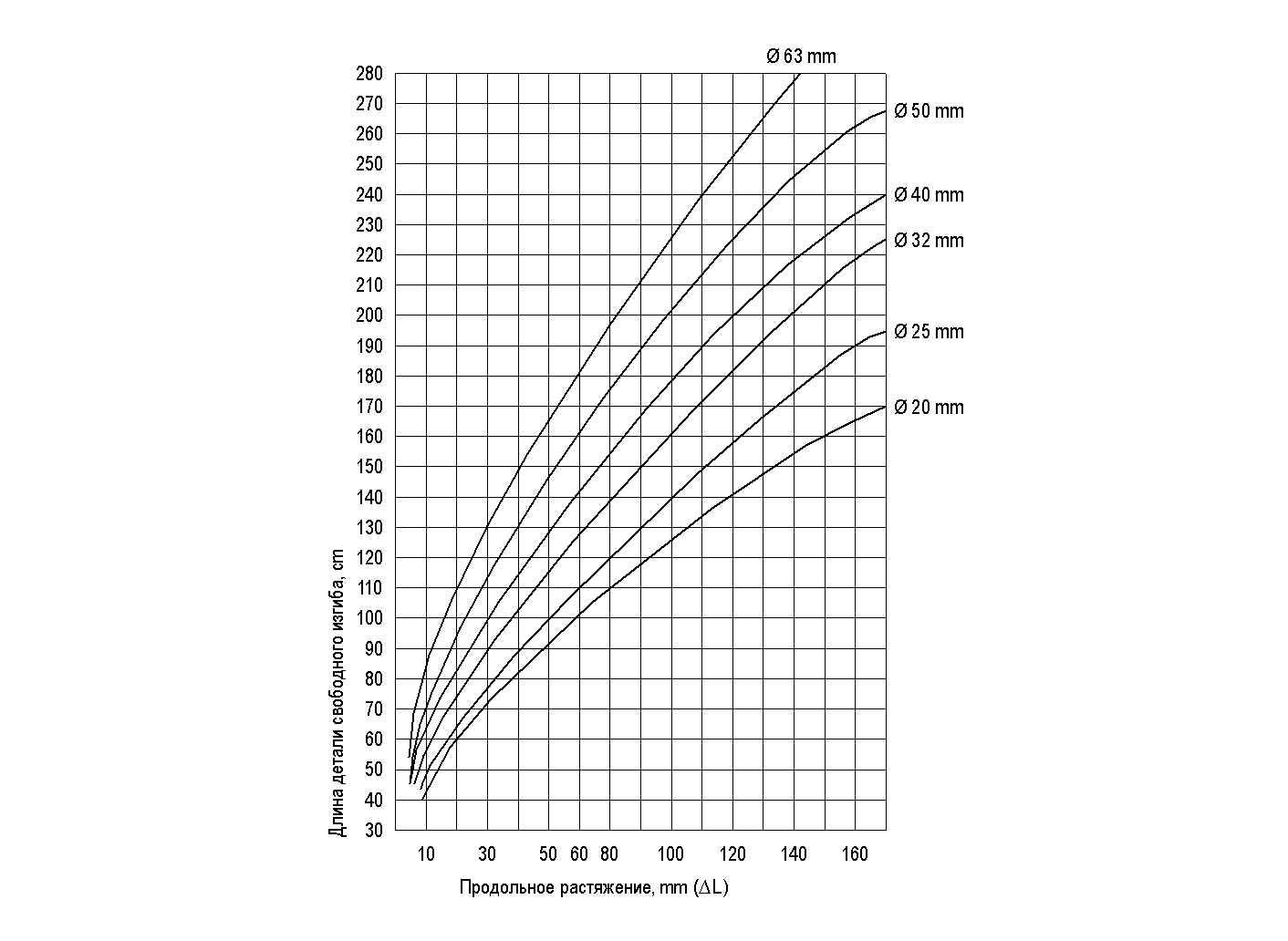

Длина детали свободного изгиба рассчитывается по следующей формуле:

Ls=K √d * ∆L

∆L — величина растяжения, mm

d — внешний диаметр трубы, mm

Ls — длина детали свободного изгиба, mm

K — специфическая стабильность материала, K=30

KN — скользящая точка

SN — стабильная точка

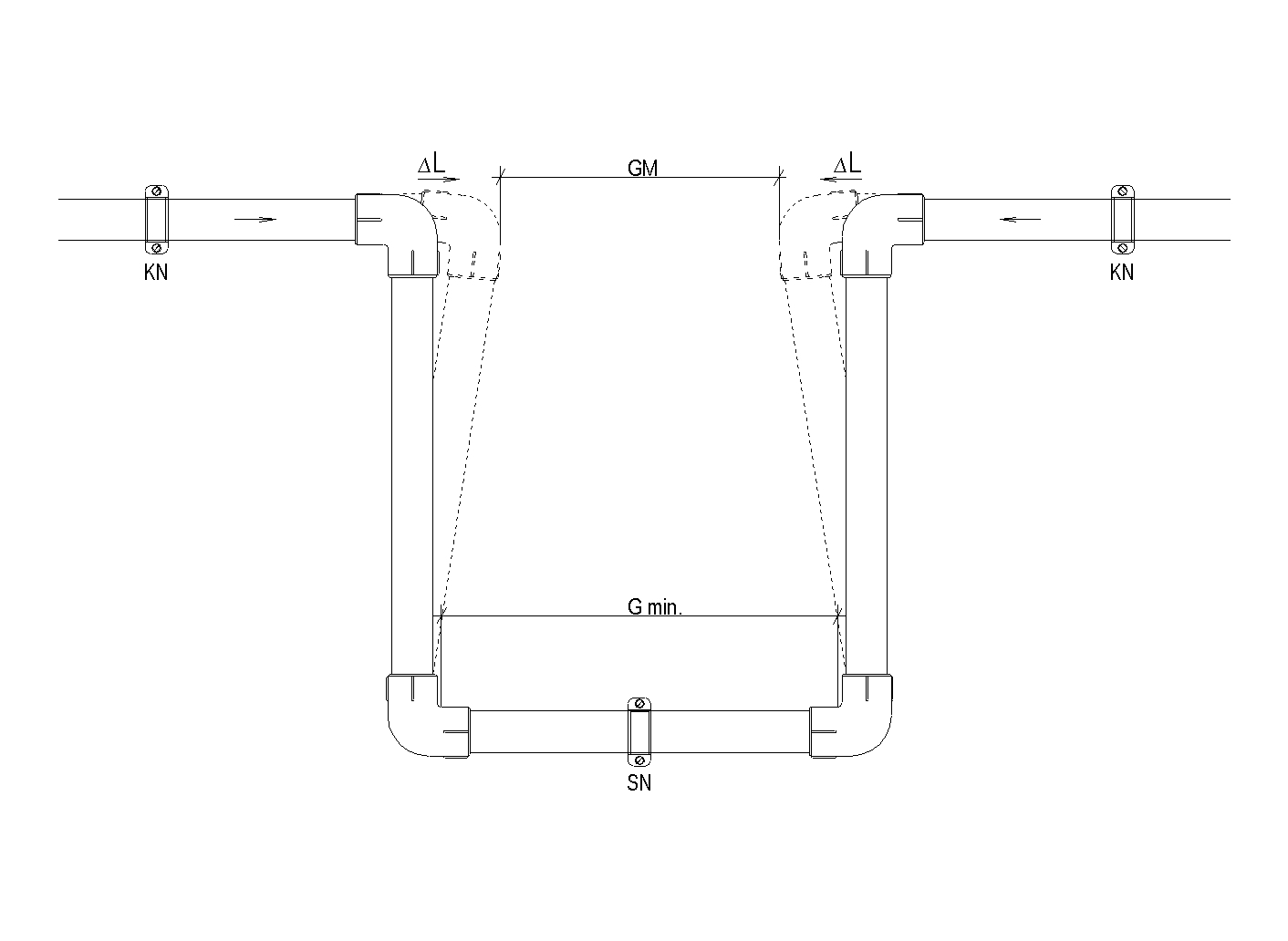

Линейные расширения на протяженных участках трубопровода компенсируются посредством U-образных компенсаторов. Пример такого компенсатора приведен на рисунке ниже:

Где:

∆L — величина растяжения, mm

G min. — Минимальная ширина компенсационной петли, 150 mm

KN — подвижное крепление

SN — неподвижное крепление

Расчет ширины U–образного компенсаторов осуществляется следующим образом. С помощью таблицы линейного расширения (см. выше) по разнице температур и длине трубопровода определяется величина растяжения ∆L.Под воздействием температуры происходит двустороннее удлинение трубопровода с обоих сторон, 2∆L. Учитывая возможное увеличение значения температурного расширения, рассчитывается минимальная ширина U-образного компенсатора, равное 150 mm (GM). Т.е. минимальная ширина компенсатора составит 2∆L + GM.

РАСЧЕТ ИНТЕРВАЛОВ МЕЖДУ КРЕПЛЕНИЯМИ ТРУБОПРОВОДА PPRC

Интервалы между креплениями трубопровода PPRC устанавливаются в соответствии со значениями приведенными таблицах расчета интервалов.

Неподвижные крепления трубопровода предупреждают неконтролируемые движения трубопроводов системы и разделяют всю систему на небольшие промежутки расширения. При определении месторасположения неподвижных креплений необходимо учитывать величину линейного расширения трубопроводов, их вес, состав протекающей внутри жидкости.

Неподвижные крепления должны обладать большей устойчивостью по отношению к силе выталкивания деталей свободного расширения. Они могут быть выполнены при помощи пластиковых креплений (клипс), либо при помощи металлических двухсторонних крепежных систем (хомутов).

ТАБЛИЦА РАСЧЕТА ИНТЕРВАЛОВ МЕЖДУ КРЕПЛЕНИЯМИ ТРУБОПРОВОДА PPRC PN20

| Разница температур ∆Т, 0С | Диаметр трубопровода, mm | ||||||||

| 20 | 25 | 32 | 40 | 50 | 63 | 75 | 90 | 110 | |

| 0 | 70 | 85 | 105 | 140 | 165 | 190 | 205 | 220 | 250 |

| 20 | 50 | 60 | 75 | 100 | 120 | 140 | 150 | 160 | 180 |

| 30 | 50 | 60 | 75 | 100 | 120 | 140 | 150 | 160 | 180 |

| 40 | 50 | 60 | 70 | 90 | 110 | 130 | 140 | 150 | 170 |

| 50 | 50 | 60 | 70 | 90 | 110 | 130 | 140 | 150 | 170 |

| 60 | 50 | 55 | 65 | 85 | 100 | 115 | 125 | 140 | 160 |

| 70 | 50 | 50 | 60 | 80 | 95 | 105 | 115 | 125 | 140 |

| Интервалы между креплениями трубопровода, mm | |||||||||

ТАБЛИЦА РАСЧЕТА ИНТЕРВАЛОВ МЕЖДУ КРЕПЛЕНИЯМИ ТРУБОПРОВОДА PPRC PN25 AL

| Разница температур ∆Т, 0С | Диаметр трубопровода, mm | ||||||||

| 20 | 25 | 32 | 40 | 50 | 63 | 75 | 90 | 110 | |

| 0 | 155 | 170 | 195 | 220 | 245 | 270 | 185 | 300 | 325 |

| 20 | 120 | 130 | 150 | 170 | 190 | 210 | 220 | 230 | 250 |

| 30 | 120 | 130 | 150 | 170 | 190 | 210 | 220 | 230 | 240 |

| 40 | 110 | 120 | 140 | 160 | 180 | 200 | 210 | 220 | 210 |

| 50 | 110 | 120 | 140 | 160 | 180 | 200 | 210 | 220 | 210 |

| 60 | 100 | 110 | 130 | 150 | 170 | 190 | 200 | 210 | 200 |

| 70 | 90 | 100 | 120 | 140 | 160 | 190 | 190 | 200 | 200 |

| Интервалы между креплениями трубопровода, mm | |||||||||

ТАБЛИЦА ПОТЕРЬ НАПОРА ПО ДЛИНЕ ТРУБОПРОВОДА PPRC, Т +100С

| k=0,01 | 20 x 3,4 mm | 25 x 4,2 | 32 x 5,4 | 40 x 6,7 | 50 x 8,4 | 63 x 10,5 | 75 x 12,5 | 90 x 15,0 | 110 x 18,4 | |||||||||

| Q 1/sec. | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec |

| 0,01 | 0,012 | 0,1 | ||||||||||||||||

| 0,02 | 0,041 | 0,1 | 0,014 | 0,1 | 0,004 | 0,1 | ||||||||||||

| 0,03 | 0,084 | 0,2 | 0,028 | 0,1 | 0,009 | 0,1 | 0,003 | 0,1 | ||||||||||

| 0,04 | 0,140 | 0,3 | 0,047 | 0,2 | 0,015 | 0,1 | 0,005 | 0,1 | ||||||||||

| 0,05 | 0,207 | 0,4 | 0,070 | 0,2 | 0,022 | 0,1 | 0,007 | 0,1 | 0,003 | 0,1 | ||||||||

| 0,06 | 0,286 | 0,4 | 0,096 | 0,3 | 0,030 | 0,2 | 0,010 | 0,1 | 0,004 | 0,1 | ||||||||

| 0,07 | 0,375 | 0,5 | 0,126 | 0,3 | 0,039 | 0,2 | 0,013 | 0,1 | 0,005 | 0,1 | 0,002 | 0,1 | ||||||

| 0,08 | 0,475 | 0,6 | 0,159 | 0,4 | 0,050 | 0,2 | 0,017 | 0,1 | 0,006 | 0,1 | 0,002 | 0,1 | ||||||

| 0,09 | 0,585 | 0,7 | 0,196 | 0,4 | 0,061 | 0,3 | 0,021 | 0,2 | 0,007 | 0,1 | 0,002 | 0,1 | ||||||

| 0,10 | 0,704 | 0,7 | 0,236 | 0,5 | 0,073 | 0,3 | 0,025 | 0,2 | 0,009 | 0,1 | 0,003 | 0,1 | 0,001 | 0,1 | ||||

| 0,12 | 0,973 | 0,9 | 0,325 | 0,6 | 0,101 | 0,3 | 0,034 | 0,2 | 0,012 | 0,1 | 0,004 | 0,1 | 0,002 | 0,1 | ||||

| 0,14 | 1,279 | 1,0 | 0,427 | 0,6 | 0,133 | 0,4 | 0,045 | 0,3 | 0,016 | 0,2 | 0,005 | 0,1 | 0,002 | 0,1 | 0,001 | 0,0 | ||

| 0,16 | 1,622 | 1,2 | 0,540 | 0,7 | 0,168 | 0,5 | 0,057 | 0,3 | 0,020 | 0,2 | 0,006 | 0,1 | 0,003 | 0,1 | 0,001 | 0,1 | ||

| 0,18 | 2,000 | 1,3 | 0,665 | 0,8 | 0,206 | 0,5 | 0,070 | 0,3 | 0,024 | 0,2 | 0,008 | 0,1 | 0,003 | 0,1 | 0,001 | 0,1 | ||

| 0,20 | 2,414 | 1,5 | 0,802 | 0,9 | 0,249 | 0,6 | 0,084 | 0,4 | 0,029 | 0,2 | 0,010 | 0,1 | 0,004 | 0,1 | 0,002 | 0,1 | ||

| 0,30 | 4,994 | 2,2 | 1,650 | 1,4 | 0,510 | 0,8 | 0,172 | 0,5 | 0,060 | 0,3 | 0,019 | 0,2 | 0,008 | 0,2 | 0,004 | 0,1 | 0,001 | 0,1 |

| 0,40 | 8,397 | 2,9 | 2,761 | 1,8 | 0,849 | 1,1 | 0,286 | 0,7 | 0,099 | 0,5 | 0,032 | 0,3 | 0,014 | 0,2 | 0,006 | 0,1 | 0,002 | 0,1 |

| 0,50 | 4,125 | 2,3 | 1,264 | 1,4 | 0,425 | 0,9 | 0,147 | 0,6 | 0,048 | 0,4 | 0,021 | 0,3 | 0,009 | 0,2 | 0,003 | 0,1 | ||

| 0,60 | 5,735 | 2,8 | 1,752 | 1,7 | 0,587 | 1,1 | 0,203 | 0,7 | 0,066 | 0,4 | 0,029 | 0,3 | 0,012 | 0,2 | 0,005 | 0,1 | ||

| 0,70 | 7,585 | 3,2 | 2,311 | 2,0 | 0,773 | 1,3 | 0,267 | 0,8 | 0,087 | 0,5 | 0,038 | 0,4 | 0,016 | 0,2 | 0,006 | 0,2 | ||

| 0,80 | 2,939 | 2,3 | 0,981 | 1,4 | 0,338 | 0,9 | 0,110 | 0,6 | 0,048 | 0,4 | 0,020 | 0,3 | 0,008 | 0,2 | ||||

| 0,90 | 3,635 | 2,5 | 1,211 | 1,6 | 0,417 | 1,0 | 0,135 | 0,6 | 0,059 | 0,5 | 0,025 | 0,3 | 0,010 | 0,2 | ||||

| 1,00 | 4,399 | 2,8 | 1,463 | 1,8 | 0,503 | 1,2 | 0,163 | 0,7 | 0,071 | 0,5 | 0,030 | 0,4 | 0,011 | 0,2 | ||||

| 1,20 | 6,127 | 3,4 | 2,031 | 2,2 | 0,696 | 1,4 | 0,225 | 0,9 | 0,097 | 0,6 | 0,041 | 0,4 | 0,016 | 0,3 | ||||

| 1,40 | 2,683 | 2,5 | 0,917 | 1,6 | 0,296 | 1,0 | 0,128 | 0,7 | 0,054 | 0,5 | 0,021 | 0,3 | ||||||

| 1,60 | 3,417 | 2,9 | 1,165 | 1,8 | 0,375 | 1,2 | 0,162 | 0,8 | 0,068 | 0,6 | 0,026 | 0,4 | ||||||

| 1,80 | 4,233 | 3,2 | 1,441 | 2,1 | 0,463 | 1,3 | 0,200 | 0,9 | 0,083 | 0,6 | 0,032 | 0,4 | ||||||

| 2,00 | 1,742 | 2,3 | 0,559 | 1,4 | 0,241 | 1,0 | 0,101 | 0,7 | 0,039 | 0,5 | ||||||||

| 2,20 | 2,070 | 2,5 | 0,663 | 1,6 | 0,286 | 1,1 | 0,119 | 0,8 | 0,046 | 0,5 | ||||||||

| 2,40 | 2,423 | 2,8 | 0,775 | 1,7 | 0,334 | 1,2 | 0,139 | 0,8 | 0,054 | 0,6 | ||||||||

| 2,60 | 2,803 | 3,0 | 0,894 | 1,9 | 0,385 | 1,3 | 0,160 | 0,9 | 0,062 | 0,6 | ||||||||

| 2,80 | 3,208 | 3,2 | 1,022 | 2,0 | 0,440 | 1,4 | 0,183 | 1,0 | 0,070 | 0,7 | ||||||||

| 3,00 | 3,638 | 3,5 | 1,158 | 2,2 | 0,498 | 1,5 | 0,207 | 1,1 | 0,080 | 0,7 | ||||||||

| 3,20 | 1,301 | 2,3 | 0,559 | 1,6 | 0,232 | 1,1 | 0,089 | 0,8 | ||||||||||

| 3,40 | 1,452 | 2,5 | 0,623 | 1,7 | 0,259 | 1,2 | 0,099 | 0,8 | ||||||||||

| 3,60 | 1,610 | 2,6 | 0,691 | 1,8 | 0,268 | 1,3 | 0,110 | 0,9 | ||||||||||

| 3,80 | 1,776 | 2,7 | 0,761 | 1,9 | 0,316 | 1,3 | 0,121 | 0,9 | ||||||||||

| 4,00 | 1,949 | 2,9 | 0,835 | 2,0 | 0,346 | 1,4 | 0,133 | 1,0 | ||||||||||

| 4,20 | 2,131 | 3,0 | 0,912 | 2,1 | 0,377 | 1,5 | 0,145 | 1,0 | ||||||||||

| 4,40 | 2,319 | 3,2 | 0,992 | 2,2 | 0,410 | 1,6 | 0,157 | 1,0 | ||||||||||

| 4,60 | 2,515 | 3,3 | 1,075 | 2,3 | 0,444 | 1,6 | 0,170 | 1,1 | ||||||||||

| 4,80 | 2,718 | 3,5 | 1,161 | 2,4 | 0,480 | 1,7 | 0,184 | 1,1 | ||||||||||

| 5,00 | 1,251 | 2,5 | 0,516 | 1,8 | 0,189 | 1,2 | ||||||||||||

ТАБЛИЦА ПОТЕРЬ НАПОРА ПО ДЛИНЕ ТРУБОПРОВОДА PPRC, Т +500С

| k=0,01 | 20 x 3,4 mm | 25 x 4,2 | 32 x 5,4 | 40 x 6,7 | 50 x 8,4 | 63 x 10,5 | 75 x 12,5 | 90 x 15,0 | 110 x 18,4 | |||||||||

| Q 1/sec. | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec | R kPa/m | V m/sec |

| 0,01 | 0,010 | 0,1 | ||||||||||||||||

| 0,02 | 0,034 | 0,1 | 0,011 | 0,1 | 0,004 | 0,1 | ||||||||||||

| 0,03 | 0,690 | 0,2 | 0,023 | 0,1 | 0,007 | 0,1 | 0,002 | 0,1 | ||||||||||

| 0,04 | 0,114 | 0,3 | 0,038 | 0,2 | 0,012 | 0,1 | 0,004 | 0,1 | ||||||||||

| 0,05 | 0,169 | 0,4 | 0,057 | 0,2 | 0,018 | 0,1 | 0,006 | 0,1 | 0,002 | 0,1 | ||||||||

| 0,06 | 0,234 | 0,4 | 0,078 | 0,3 | 0,024 | 0,2 | 0,008 | 0,1 | 0,003 | 0,1 | ||||||||

| 0,07 | 0,308 | 0,5 | 0,102 | 0,3 | 0,032 | 0,2 | 0,011 | 0,1 | 0,004 | 0,1 | 0,001 | 0,1 | ||||||

| 0,08 | 0,390 | 0,6 | 0,130 | 0,4 | 0,040 | 0,2 | 0,014 | 0,1 | 0,005 | 0,1 | 0,002 | 0,1 | ||||||

| 0,09 | 0,482 | 0,7 | 0,160 | 0,4 | 0,050 | 0,3 | 0,017 | 0,2 | 0,006 | 0,1 | 0,002 | 0,1 | ||||||

| 0,10 | 0,582 | 0,7 | 0,193 | 0,5 | 0,060 | 0,3 | 0,020 | 0,2 | 0,007 | 0,1 | 0,002 | 0,1 | 0,001 | 0,1 | ||||

| 0,12 | 0,807 | 0,9 | 0,267 | 0,6 | 0,082 | 0,3 | 0,028 | 0,2 | 0,010 | 0,1 | 0,003 | 0,1 | 0,001 | 0,1 | ||||

| 0,14 | 1,065 | 1,0 | 0,351 | 0,6 | 0,108 | 0,4 | 0,037 | 0,3 | 0,013 | 0,2 | 0,004 | 0,1 | 0,002 | 0,1 | 0,001 | 0,0 | ||

| 0,16 | 1,356 | 1,2 | 0,446 | 0,7 | 0,137 | 0,5 | 0,046 | 0,3 | 0,016 | 0,2 | 0,005 | 0,1 | 0,002 | 0,1 | 0,001 | 0,1 | ||

| 0,18 | 1,679 | 1,3 | 0,551 | 0,8 | 0,169 | 0,5 | 0,057 | 0,3 | 0,020 | 0,2 | 0,006 | 0,1 | 0,003 | 0,1 | 0,001 | 0,1 | ||

| 0,20 | 2,033 | 1,5 | 0,666 | 0,9 | 0,204 | 0,6 | 0,069 | 0,4 | 0,024 | 0,2 | 0,008 | 0,1 | 0,003 | 0,1 | 0,001 | 0,1 | ||

| 0,30 | 4,273 | 2,2 | 1,388 | 1,4 | 0,423 | 0,8 | 0,141 | 0,5 | 0,049 | 0,3 | 0,016 | 0,2 | 0,007 | 0,2 | 0,003 | 0,1 | 0,001 | 0,1 |

| 0,40 | 7,281 | 2,9 | 2,348 | 1,8 | 0,710 | 1,1 | 0,236 | 0,7 | 0,081 | 0,5 | 0,026 | 0,3 | 0,011 | 0,2 | 0,005 | 0,1 | 0,002 | 0,1 |

| 0,50 | 3,541 | 2,3 | 1,065 | 1,4 | 0,353 | 0,9 | 0,121 | 0,6 | 0,039 | 0,4 | 0,017 | 0,3 | 0,007 | 0,2 | 0,003 | 0,1 | ||

| 0,60 | 4,964 | 2,8 | 1,486 | 1,7 | 0,491 | 1,1 | 0,168 | 0,7 | 0,054 | 0,4 | 0,023 | 0,3 | 0,010 | 0,2 | 0,004 | 0,1 | ||

| 0,70 | 6,616 | 3,2 | 1,972 | 2,0 | 0,649 | 1,3 | 0,221 | 0,8 | 0,071 | 0,5 | 0,031 | 0,4 | 0,013 | 0,2 | 0,005 | 0,2 | ||

| 0,80 | 2,523 | 2,3 | 0,828 | 1,4 | 0,281 | 0,9 | 0,090 | 0,6 | 0,039 | 0,4 | 0,016 | 0,3 | 0,006 | 0,2 | ||||

| 0,90 | 3,138 | 2,5 | 1,027 | 1,6 | 0,348 | 1,0 | 0,111 | 0,6 | 0,048 | 0,5 | 0,020 | 0,3 | 0,008 | 0,2 | ||||

| 1,00 | 3,816 | 2,8 | 1,245 | 1,8 | 0,421 | 1,2 | 0,135 | 0,7 | 0,058 | 0,5 | 0,024 | 0,4 | 0,009 | 0,2 | ||||

| 1,20 | 5,364 | 3,4 | 1,742 | 2,2 | 0,587 | 1,4 | 0,187 | 0,9 | 0,080 | 0,6 | 0,033 | 0,4 | 0,013 | 0,3 | ||||

| 1,40 | 2,317 | 2,5 | 0,778 | 1,6 | 0,247 | 1,0 | 0,106 | 0,7 | 0,044 | 0,5 | 0,017 | 0,3 | ||||||

| 1,60 | 2,971 | 2,9 | 0,994 | 1,8 | 0,315 | 1,2 | 0,135 | 0,8 | 0,056 | 0,6 | 0,021 | 0,4 | ||||||

| 1,80 | 3,702 | 3,2 | 1,235 | 2,1 | 0,390 | 1,3 | 0,167 | 0,9 | 0,069 | 0,6 | 0,026 | 0,4 | ||||||

| 2,00 | 1,501 | 2,3 | 0,473 | 1,4 | 0,202 | 1,0 | 0,083 | 0,7 | 0,032 | 0,5 | ||||||||

| 2,20 | 1,791 | 2,5 | 0,563 | 1,6 | 0,240 | 1,1 | 0,099 | 0,8 | 0,038 | 0,5 | ||||||||

| 2,40 | 2,106 | 2,8 | 0,660 | 1,7 | 0,281 | 1,2 | 0,166 | 0,8 | 0,044 | 0,6 | ||||||||

| 2,60 | 2,445 | 3,0 | 0,765 | 1,9 | 0,325 | 1,3 | 0,134 | 0,9 | 0,051 | 0,6 | ||||||||

| 2,80 | 2,809 | 3,2 | 0,877 | 2,0 | 0,373 | 1,4 | 0,153 | 1,0 | 0,058 | 0,7 | ||||||||

| 3,00 | 3,197 | 3,5 | 0,996 | 2,2 | 0,423 | 1,5 | 0,174 | 1,1 | 0,066 | 0,7 | ||||||||

| 3,20 | 1,123 | 2,3 | 0,476 | 1,6 | 0,195 | 1,1 | 0,074 | 0,8 | ||||||||||

| 3,40 | 1,256 | 2,5 | 0,532 | 1,7 | 0,218 | 1,2 | 0,083 | 0,8 | ||||||||||

| 3,60 | 1,397 | 2,6 | 0,591 | 1,8 | 2,420 | 1,3 | 0,092 | 0,9 | ||||||||||

| 3,80 | 1,545 | 2,7 | 0,653 | 1,9 | 0,267 | 1,3 | 0,101 | 0,9 | ||||||||||

| 4,00 | 1,701 | 2,9 | 0,718 | 2,0 | 0,293 | 1,4 | 0,111 | 1,0 | ||||||||||

| 4,20 | 1,863 | 3,0 | 0,786 | 2,1 | 0,321 | 1,5 | 0,121 | 1,0 | ||||||||||

| 4,40 | 2,033 | 3,2 | 0,856 | 2,2 | 0,349 | 1,6 | 0,132 | 1,0 | ||||||||||

| 4,60 | 2,210 | 3,3 | 0,930 | 2,3 | 0,379 | 1,6 | 0,143 | 1,1 | ||||||||||

| 4,80 | 2,394 | 3,5 | 1,006 | 2,4 | 0,410 | 1,7 | 0,155 | 1,1 | ||||||||||

| 5,00 | 1,086 | 2,5 | 0,442 | 1,8 | 0,167 | 1,2 | ||||||||||||

Таблицы потерь напора для полиэтиленовых труб

Гидравлический расчет полиэтиленовых труб — формулы и графики

Гидравлический расчет полиэтиленовых труб выполняется с целью определения потерь напора потока, на основании чего в дальнейшем выбирается диаметр труб и марка повысительного (или вакуумного) насоса.

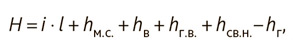

Потери напора Н, мм вод. ст., в общем случае течения жидкости равны:

Н = i · l+ hм.с. + hв + hг.в. + hсв.н. > hг

- где i — удельная потеря напора на трение, м/м;

- hм.с. — потери напора в местных сопротивлениях, м;

- l — расчетная длина трубопровода, м;

- hв — потери напора в водоизмерительных устройствах, м;

- hг.в. — геометрическая высота подъема воды (плюс или минус), м;

- hг — гарантийный напор перед насосным оборудованием, м;

- hсв.н. — свободный напор, необходимый для создания комфортной струи в водоразборной арматуре

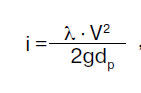

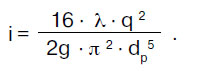

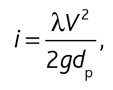

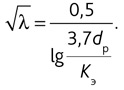

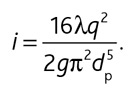

Удельная потеря напора i определяется по формуле:

где λ — коэффициент сопротивления трения по длине трубопровода;

V — скорость течения жидкости, м/с;

g — ускорение свободного падения, м/с²;

dp — расчетный диаметр труб, м. Допускается определять как d — 2e (наружный диаметр минус две толщины стенки).

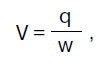

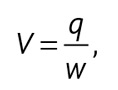

Скорость течения жидкости равна:

где q > расчетный расход жидкости, м3/с;

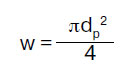

— площадь живого сечения трубы, м2.

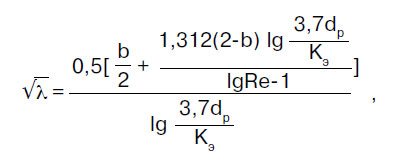

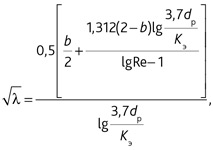

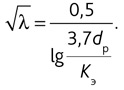

Коэффициент сопротивления трения λ определяется в соответствии с регламентами свода правил СП 40-102-2000 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования»:

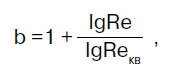

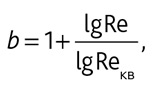

где b — некоторое число подобия режимов течения жидкости; при b > 2 принимается b = 2.

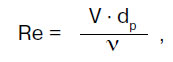

где Re — фактическое число Рейнольдса.

где ν — коэффициент кинематической вязкости жидкости, м²/с. При расчетах холодных водопроводов принимается равным 1,31 · 10-6 м²/с — вязкость воды при температуре +10 °С;

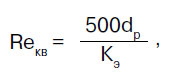

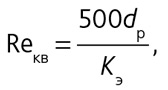

Reкв >- число Рейнольдса, соответствующее началу квадратичной области гидравлических сопротивлений.

где Кэ — гидравлическая шероховатость материала труб, м. Для труб из полимерных материалов принимается Кэ = 0,00002 м, если производитель труб не дает других значений шероховатости.

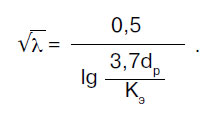

В тех случаях течения, когда Re ≥ Reкв, расчетное значение параметра b становится равным 2, и формула ( 4 ) существенно упрощается, обращаясь в известную формулу Прандтля:

При Кэ = 0,00002 м квадратичная область сопротивлений наступает при скорости течения воды (ν= 1,31 · 10-6 м²/с), равной 32,75 м/с, что практически недостижимо в коммунальных водопроводах.

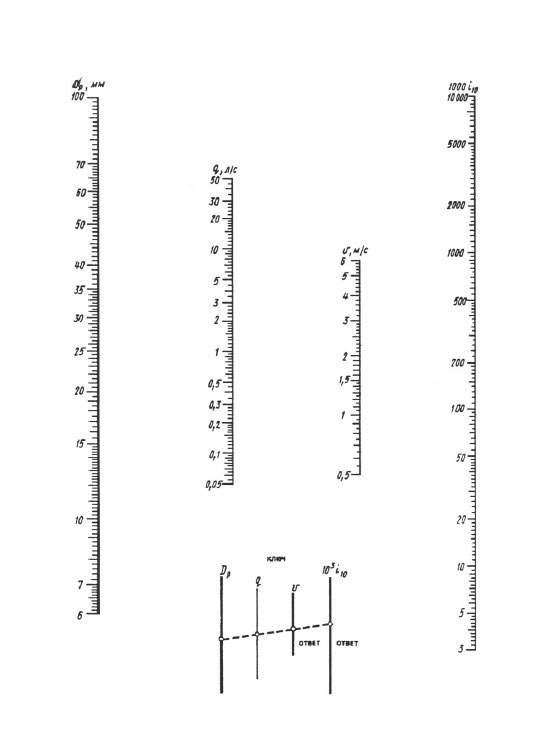

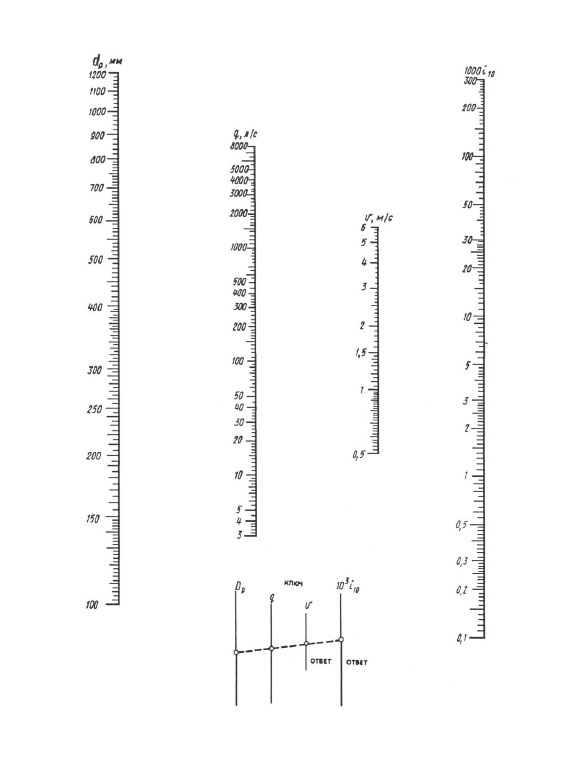

Для повседневных расчетов рекомендуются номограммы, а для более точных расчетов — «Таблицы для гидравлических расчетов трубопроводов из полимерных материалов», том 1 «Напорные трубопроводы» (А.Я. Добромыслов, М., изд>во ВНИИМП, 2004 г.).

При расчетах по номограммам результат достигается одним наложением линейки — следует прямой линией соединить точку со значением расчетного диаметра на шкале dр с точкой со значением расчетного расхода на шкале q (л/с), продолжить эту прямую линию до пересечения со шкалами скорости V и удельных потерь напора 1000 i (мм/м). Точки пересечения прямой линии с этими шкалами дают значение V и 1000 i.

Как известно, затраты электроэнергии на перекачку жидкости находятся в прямой пропорциональной зависимости от величины Н (при прочих равных условиях). Подставив выражение ( 3 ) в формулу ( 2 ), нетрудно увидеть, что величина i (а, следовательно и Н) обратнопропорциональна расчетному диаметру dр в пятой степени.

Выше показано, что величина dр зависит от толщины стенки трубы e: чем тоньше стенка, тем выше dр и тем, соответственно, меньше потери напора на трение и затраты электроэнергии.

Таким образом, результаты расчетов толщины стенки e трубы по формулам (1) — (5) в сочетании с результатами гидравлических расчетов по формулам (1) — (7) позволяют выбрать трубу с конкретным значением SDR и конкретным значением MRS. В зависимости от величины расчетного расхода жидкости на объекте и требуемого напора подбирается марка повысительного (вакуумного) насоса.

Если в дальнейшем по каким-либо причинам меняется значение MRS трубы, ее диаметр и толщина стенки (SDR) должны быть пересчитаны.

Следует иметь в виду, что в целом ряде случаев применение труб с MRS 10 взамен труб с MRS 8, тем более труб с MRS 6,3 позволяет на один размер уменьшить диаметр трубопровода. Поэтому в наше время применение полиэтилена РЕ 80 (MRS  и PE 100 (MRS 10) взамен полиэтилена РЕ 63 (MRS 6,3) для изготовления труб позволяет не только уменьшить толщину стенки труб, их массу и материалоемкость, но и снизить затраты электроэнергии на перекачку жидкости (при прочих равных условиях).

и PE 100 (MRS 10) взамен полиэтилена РЕ 63 (MRS 6,3) для изготовления труб позволяет не только уменьшить толщину стенки труб, их массу и материалоемкость, но и снизить затраты электроэнергии на перекачку жидкости (при прочих равных условиях).

В последние годы (после 2013) трубы изготовленные из полиэтилена ПЭ80 практически полностью вытеснены из производства трубами изготовленные из полиэтилена марки ПЭ100. Объясняется это тем, что сырье из которого производятся трубы поставляется из-за границы маркой ПЭ100. А еще тем, что полиэтилен 100 марки имеет более прочностные характеристики, благодаря чему, трубы выпускаются с теми же характеристиками, что трубы из ПЭ80, но с более тонкой стенкой, за счет чего увеличивается пропускная способность полиэтиленовых трубопроводов.

Читайте так же: Проверка визирной оси зрительной трубы

Номограмма для определения потерь напора в трубах диаметрами 6 , 100 мм.

Номограмма для определения потерь напора в трубах диаметрами 100 , 1200 мм.

Выбор характеристик полиэтиленовых труб в зависимости от результатов гидравлического расчета

Selecting Characteristics of Polyethylene Pipes depending on the Hydraulic Calculation Results

Keywords: pressure polyethylene pipes, single-layer pipes, multi-layer pipes, hydraulic calculation of pipelines, flow head losses

Use of pressure polyethylene (PE) pipes for construction of outside networks is becoming more and more popular over the last years. An important stage of outside water supply pipelines’ design is correct selection of pipes. This article describes the main characteristics of pipes, provides an algorithm for hydraulic calculations and recommendations on selection of pipes based on their characteristics.

Использование напорных полиэтиленовых (ПЭ) труб для прокладки наружных сетей получило широкое распространение в последние годы. При проектировании трубопроводов наружного водоснабжения важным этапом является правильный выбор труб. В данной статье описаны основные характеристики труб, дан алгоритм проведения гидравлического расчета и рекомендации по выбору труб в зависимости от их характеристик.

Выбор характеристик полиэтиленовых труб в зависимости от результатов гидравлического расчета

Использование напорных полиэтиленовых (ПЭ) труб для прокладки наружных сетей получило широкое распространение в последние годы. При проектировании трубопроводов наружного водоснабжения важным этапом является правильный выбор труб. В статье описаны основные характеристики труб, дан алгоритм проведения гидравлического расчета, преставлены рекомендации по выбору труб в зависимости от их характеристик.

Использование труб из полиэтилена для устройства трубопроводов наружного водоснабжения, канализации и технологических трубопроводов обусловлено рядом преимуществ, которыми ПЭ-трубы обладают по сравнению с трубами из традиционных материалов, а именно:

- коррозионная стойкость;

- срок службы не менее 50 лет * ;

- санитарно-гигиеническая и экологическая безопасность;

- низкая шероховатость и практическое отсутствие зарастания труб;

- высокая стойкость к гидроабразивному износу;

- высокая химическая стойкость;

- устойчивость к гидравлическим ударам;

- устойчивость к воздействию блуждающих токов (не проводят ток);

- небольшой вес труб;

- легкость транспортирования;

- прочность сварных соединений, превосходящая прочность самих труб;

- высокая ремонтопригодность.

Типы напорных полиэтиленовых труб и выбор способа прокладки

Трубы для водоснабжения и канализации изготавливаются в соответствии с ГОСТ 18599–2001 [1]. Выпускаются следующие типы напорных труб из полиэтилена:

- однослойные трубы с защитной оболочкой и без нее;

- многослойные трубы.

Трубы с защитной оболочкой предназначены для траншейного и бестраншейного способов прокладки напорных сетей водоснабжения и водоотведения.

Пример возможного вида труб приведен на рис. 1, 2.

Трубы изготавливаются из ПЭ 100 и ПЭ 100 RC. ПЭ 100 RC – новый тип полиэтилена. Отличительной чертой полиэтилена ПЭ 100 RC является повышенная стойкость к распространению трещин по сравнению с обычным полиэтиленом ПЭ 100. При условии соблюдения правил монтажа и эксплуатации срок службы сетей из труб ПЭ 100 RC составляет 100 лет. В соответствии с классификацией труб из ПЭ100 RC РМД 40–20–2016 трубы с защитной оболочкой относятся к типу 3.

Наружные сети из полиэтиленовых труб рекомендуется прокладывать подземным способом, так как при надземной прокладке требуется защита трубопровода теплоизоляционными материалами для предотвращения замерзания транспортируемого вещества при отрицательных температурах воздуха и нагрева стенок труб при воздействии солнечной радиации и повышенных температур воздуха (табл. 1).

Полиэтиленовые трубопроводы также могут быть проложены:

- в зданиях (внутрицеховые или внутренние трубопроводы) на подвесках, опорах и кронштейнах;

- открыто или внутри борозд, шахт, строительных конструкций, в каналах, образованных, например, из гофрированных пластмассовых труб, скрыто;

- вне зданий (межцеховые или наружные трубопроводы) на эстакадах и опорах (в обогреваемых или необогреваемых коробах и галереях), в каналах (проходных или непроходных) и в грунте (бесканальная прокладка).

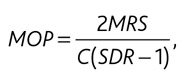

Понятия MRS и SDR, применяемые при подборе труб и расчете трубопроводов из полиэтилена

Полиэтилен, как и все термопласты, является вязкоупругим материалом, поведение которого в деформированном состоянии зависит от нагрузки, температуры и времени. Это означает, что закон Гука для него не применим и в соответствии с ГОСТ ИСО 12162 [2] и ISO 9080[3] допустимая нагрузка на трубу при прочих равных условиях зависит от величины минимальной длительной прочности материала, обозначаемой как MRS (Minimum Required Strength). Минимальная длительная прочность – напряжение, полученное путем экстраполяции на срок службы 50 лет в результате испытаний труб на их стойкость к внутреннему гидростатическому давлению воды при ее температуре 20 °C. Напряжение, возникающее в стенке трубы, как известно, прямо пропорционально гидростатическому давлению и приведенному среднему радиусу трубы и обратно пропорционально толщине ее стенки. Поэтому при прочих равных условиях с увеличением толщины стенки трубы увеличивается и допустимое гидростатическое давление, которое в ней может быть создано.

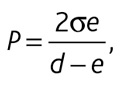

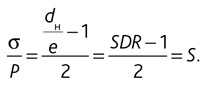

Максимально допустимое рабочее давление в трубопроводе обозначается как MOP (Maximum Allowable Operating Pressure) и определяется по формуле

(1)

С – коэффициент запаса прочности, принимаемый равным 1,25 для водопроводов из полиэтиленовых труб;

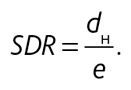

SDR – стандартное размерное соотношение, равное отношению номинального наружного диаметра трубы dн к номинальной толщине стенки е, определяется по формуле

(2)

Между SDR и номинальным рабочим давлением PN труб существует зависимость, представленная в табл. 2.

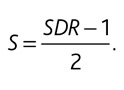

Для маркировки труб вместо SDR иногда используется трубная серия S.

Выражение SDR – 1, входящее в формулу (1), характеризует трубную серию S

(3)

Максимальное рабочее давление в трубопроводе, МПа

(4)

σ – допускаемое напряжение в стенке трубы, равное MRS/C, МПа.

(5)

Зависимости (1) – (5) дают возможность рассчитать соотношение диаметра и толщины стенки трубы применительно к конкретным условиям объекта строительства. Окончательно выбор диаметра трубы производится на основании гидравлического расчета трубопровода.

Гидравлический расчет полиэтиленовых напорных трубопроводов

Гидравлический расчет трубопроводов выполняется с целью определения потерь напора потока, на основании чего в дальнейшем выбираются диаметр труб и марка повысительного (или вакуумного) насоса.

Потери напора Н, мм вод. ст., в общем случае течения жидкости равны

(6)

i – удельная потеря напора на трение, м/м;

hм.с. – потери напора в местных сопротивлениях, м;

l – расчетная длина трубопровода, м;

hв – потери напора в водоизмерительных устройствах, м;

hг.в – геометрическая высота подъема воды (плюс или минус), м;

hг – гарантийный напор перед насосным оборудованием, м;

hсв.н – свободный напор, необходимый для создания комфортной струи в водоразборной арматуре.

Удельная потеря напора i определяется по формуле

(7)

λ – коэффициент сопротивления трения по длине трубопровода;

V – скорость течения жидкости, м/с;

g – ускорение свободного падения, м/с²;

dр – расчетный диаметр труб, м. Допускается определять как d – 2е (наружный диаметр минус две толщины стенки).

Скорость течения жидкости равна

(8)

q – расчетный расход жидкости, м³/c;

w = πdр2/4 – площадь живого сечения трубы, м².

Коэффициент сопротивления трения λ определяется в соответствии с регламентами СП 40-102–2000 [4]

(9)

b – некоторое число подобия режимов течения жидкости. При b > 2 принимается b = 2.

(10)

Re – фактическое число Рейнольдса.

(11)

υ – коэффициент кинематической вязкости жидкости, мг/с. При расчетах холодных водопроводов принимается равным 1,31 · 10 м²/с – вязкость воды при температуре +10 °C;

Reкв – число Рейнольдса, соответствующее началу квадратичной области гидравлических сопротивлений

(12)

Кэ – гидравлическая шероховатость материала труб, м. Для труб из полимерных материалов принимается Кэ = 0,00002 м, если производитель труб не дает других значений шероховатости.

В случае течения, когда Re > Reкв, расчетное значение параметра b становится равным 2 и формула (9) существенно упрощается, обращаясь в известную формулу Прандтля

(13)

При Кэ = 0,00002 м квадратичная область сопротивлений наступает при скорости течения воды (υ = 1,31 · 10–6 м²/с), равной 32,75 м/с, что практически недостижимо в коммунальных водопроводах.

Затраты электроэнергии на перекачку жидкости находятся в прямой пропорциональной зависимости от величины Н (при прочих равных условиях). Подставив выражение (9) в формулу (8), нетрудно увидеть, что величина i (а следовательно, и Н) обратно пропорциональна расчетному диаметру dp в пятой степени

(14)

Выше показано, что величина dp зависит от толщины стенки трубы е: чем тоньше стенка, тем выше dg и тем, соответственно, меньше потери напора на трение и затраты электроэнергии.

Таким образом, результаты расчетов толщины стенки е трубы по формулам (1) – (5) в сочетании с результатами гидравлических расчетов по формулам (6) – (14) позволяют выбрать трубу с конкретным значением SDR и конкретным значением MRS. В зависимости от величины расчетного расхода жидкости на объекте и требуемого напора подбирается марка повысительного (вакуумного) насоса. Если в дальнейшем по каким-либо причинам меняется значение MRS трубы, ее диаметр и толщина стенки (SDR) должны быть пересчитаны.

Следует иметь в виду, что в ряде случаев применение труб с MRS10,0 взамен труб с MRS8,0 позволяет на один типоразмер уменьшить диаметр трубопровода. Например, применение компанией «ИКАПЛАСТ» полиэтилена ПЭ 100 (MRS10,0) взамен полиэтилена ПЭ 80 (MRS8,0) для изготовления труб позволяет уменьшить толщину стенки труб, их массу и материалоемкость.

Литература

- ГОСТ 18599–2001 «Трубы напорные из полиэтилена. Технические условия (с изменением №1)». М., 2001.

- ГОСТ ИСО 12162–2017 «Материалы термопластичные для напорных труб и соединительных деталей. Классификация и обозначение. Коэффициент запаса прочности». М., 2017.

- ГОСТ Р 54866–2011 (ИСО 9080:2003) «Трубы из термопластичных материалов. Определение длительной гидростатической прочности на образцах труб методом экстраполяции». М., 2011.

- СП 40-102–2000 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования». М., 2000.

Статья подготовлена по материалам компании ООО «ИКАПЛАСТ».

* При использовании в сетях холодного водоснабжения и канализации в соответствии с ГОСТ 18599–2001.

Таблицы гидравлического расчета полипропиленовых труб

2.1. Проектирование систем трубопроводов связано с выбором типа труб, соединительных деталей и арматуры, выполнением гидравлического расчета, выбором способа прокладки и условий, обеспечивающих компенсацию тепловых изменений длины трубы без перенапряжения материала и соединений трубопровода. Выбор типа трубы производится с учетом условий работы трубопровода: давления и температуры, необходимого срока службы и агрессивности транспортируемой жидкости.

2.2. Сортамент труб, соединительных деталей и арматуры приводится в прил. 3.

2.3. Гидравлический расчет трубопроводов из PPRC заключается в определении потерь напора на преодоление гидравлических сопротивлений, возникающих в трубе, в стыковых соединениях и соединительных деталях, в местах резких поворотов и изменений диаметра трубопровода.

2.4. Гидравлические потери напора в трубах определяются по номограммам рис. 2.1. и 2.2.

Читайте также: Испытание трубопроводов на плотность и прочность — нормы СНИП

Потеря напора на трение, мм/м

Рис. 2.1. Номограмма для инженерного гидравлического расчета холодного водопровода из труб PPRC (PN10)

Дано: труба PPRC 32PN10,

расход жидкости 1 л/с

По номограмме: средняя скорость течения жидкости 1,84 м/с, потеря напора 140 мм/м

Потеря напора на трение, мм/м

Рис. 2.2. Номограмма для инженерного гидравлического расчета холодного водопровода из труб PPRC (PN20)

Дано: труба PPRC50 PN20,

расход жидкости 1 л/с

По номограмме: средняя скорость течения жидкости 1,1 м/с, потеря напора 45 мм/м

2.5. Гидравлические потери напора в стыковых соединениях можно принять равными 10-15% величины потерь напора в трубах, определенными по номограмме. Для внутренних водопроводных систем величину потерь напора на местные сопротивления, в соединительных деталях и арматуре рекомендуется принимать равной 30% величины потерь напора в трубах.

2.6. Трубопроводы в зданиях прокладываются на подвесках, опорах и кронштейнах открыто или скрыто (внутри шахт, строительных конструкций, борозд, в каналах). Скрытая прокладка трубопроводов необходима для обеспечения защиты пластмассовых труб от механических повреждений.

2.7. Трубопроводы вне зданий (межцеховые или наружные) прокладываются на эстакадах и опорах (в обогреваемых или необогреваемых коробах и галереях или без них), в каналах (проходных или непроходных) и в грунте (бесканальная прокладка).

2.8. Запрещается прокладка технологических трубопроводов из PPRC в помещениях, относящихся по пожарной опасности к категориям А, Б, В.

2.9. Не допускается прокладка внутрицеховых технологических трубопроводов из пластмассовых труб через административные, бытовые и хозяйственные помещения, помещения электроустановок, щиты системы контроля и автоматики, лестничные клетки, коридоры и т.п. В местах возможного механического повреждения трубопровода следует применять только скрытую прокладку в бороздах, каналах и шахтах.

Читайте также: Водорозетка для смесителя: назначение, разновидности, особенности, инструкция по установке

Гидравлический расчет

- Во время гидравлического расчета полипропиленовых труб осуществляется определение потерь напора (давления), направленного на подавление возникающих внутри трубы гидравлических сопротивлений.

- Гидравлические сопротивления, помимо трубы, также могут возникать и местах, где полипропиленовая труба достаточно резко поворачивает и там, где ее диаметр расширяется или, напротив, сужается.

- Чтобы осуществить гидравлический расчет полипропиленовой трубы необходимо воспользоваться специальными нанограммами.

- Определить гидравлические потери напора в различных соединительных деталях можно по представленной таблице.

Внутренний диаметр полипропиленовой трубы

От внутреннего диаметра трубы зависит тот объем воды, который она сможет пропустить через себя за определенное время. В подавляющем большинстве случаев перед монтажом трубопровода производится расчет именно внутреннего, а не внешнего диаметра полипропиленовых труб. Если не рассчитывать проходимость и диаметр полипропиленовых труб, то, в худшем случае, периодически люди, живущие на самых верхних этажах многоэтажных домов, будут оставаться без воды.

Формула для расчета внутреннего диаметра труб

Проходимость полипропиленовой трубы можно рассчитать по формуле, указанной на рисунке, в которой:

- Qобщ означает суммарный пиковый расход воды;

- Pi равняется значению 3,14;

под V подразумевается та скорость, с которой вода течет по полипропиленовым трубам. Скорость течения воды в толстых трубах составляет от 1,5 до 2 метров за одну секунду, в тонких – от 0,7 до 1,2 метров в секунду.

Таблицы для гидравлического расчёта трубопроводов

Приложение 3 (справочное)

Таблицы для гидравлического расчёта трубопроводов из PP-R, PN10

стенки, мм

воды,

Таблицы для гидравлического расчёта трубопроводов из PP-R, PN20

Источник https://truboff-76.ru/articles/proektirovanie-sistem-truboprovodov-i-komplektujucshih-pprc.htm

Источник https://solidiron.ru/kovka-2/tablicy-poter-napora-dlya-poliehtilenovykh-trub.html

Источник https://rustrub.ru/vodnye/tablica-gidravlicheskogo-rascheta.html