ГОСТ 22096-84 Линии автоматические формовочные. Типы, основные параметры (с Изменением N 1) от 27 сентября 1984.

Машинная формовка применяется для производства отливок в массовом и серийном производствах. При машинной формовке вместо моделей используют модельные плиты, на которых закрепляют модели отливки, модели литниковой системы, а также центрирующие штыри и втулки. Плиты односторонние, т.е. на одной плите монтируют половины моделей верхней полуформы, на другой — нижней полуформы.

Машинная формовка обеспечивает равномерное уплотнение формовочной смеси, более высокую геометрическую точность отливок, повышает производительность труда, исключает трудоемкие ручные операции.

По способу уплотнения смеси применяются прессовые, встряхивающие, пескодувные и пескострельные машины, пескометы.

Принцип действия прессовых машин заключается в уплотнении формовочной смеси в опоке путем сжатия ее вместо набивки.

Уплотнение смеси может осуществлять верхним и нижним прессованием, из которых более широкое применение нашли машины с верхним прессованием.

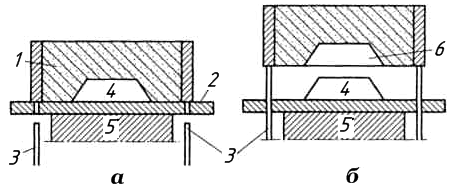

На столе 6 машины закрепляется подмодельная плита с моделью 5 (рис. 2.8). На плиту по штырям устанавливают опоку 1 и наполнительную рамку 4 с формовочной смесью.

Рис. 2.8. Схема верхнего прессования:

- 1 — опока; 2 — колодка; 3— траверса; 4 — наполнительная рамка;

- 5 — модель; 6 — стол машины

Сжатым воздухом стол вместе с опокой поднимается вверх, и колодка уплотняет формовочную смесь. Наибольшее уплотнение смеси происходит в верхней части опоки, а наименьшее — у самой модели 5.

Прессовые машины применяют при изготовлении невысоких форм (до 200 мм) в опоках площадью 600 х 800 мм.

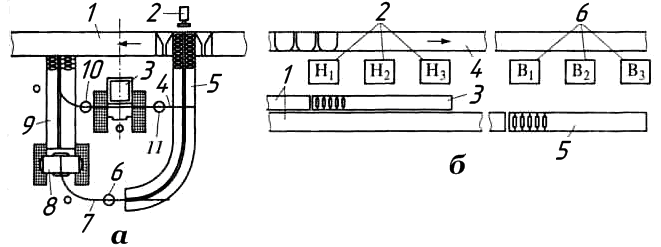

Сущность процесса уплотнения встряхиванием приведена на рис. 2.9, а. На столе машины укрепляют модельную плиту с моделью 3. По штырям устанавливают опоку 4 и после заполнения ее смесью в полость цилиндра 1 подают сжатый воздух, под давлением которого поршень со столом, моделью, опокой с формовочной смесью поднимается вверх на высоту 25. 100 мм. Впускное отверстие перекрывается боковой поверхностью поршня, а выхлопное отверстие открывается. Давление воздуха под поршнем резко снижается и стол под действием собственной массы падает и ударяется о станину машины. В результате удара происходит уплотнение формовочной смеси, однако за один удар смесь в опоке не может хорошо уплотниться, поэтому удары повторяются с частотой 30. 80 ударов в минуту.

Наибольшая плотность набивки при встряхивании у модели, наименьшая — в верхних слоях, что приводит к необходимости дополнительного уплотнения верхних слоев подпрессовкой (рис. 2.9, б). Поэтому на практике большое распространение получили встряхивающие машины с верхней допрессовкой. Недостаток встряхивающих машин — их сравнительно невысокая производительность и сильный шум в цехе из-за ударов стола.

Рис. 2.9. Схема уплотнения встряхиванием (а) и подпрессовкой (б):

- 1 —цилиндр; 2 — стол; 3 — модель;

- 4 — опока; 5 — прессовое устройство

Для набивки средних и крупных форм, а также для изготовления стержней применяют пескометы (рис. 2.10). Основное звено пескомета — метательная головка, в которую по ленточному транспортеру непрерывно подается формовочная смесь. На роторе 3 закреплены лопатки — ковши У, которые при быстром вращении ротора (1500 об/мин) захватывают смесь 2. Благодаря центробежной силе смесь уплотняется в самом ковше, а затем спрессованный пакет выбрасывается вертикально вниз в опоку.

Метательная головка во время работы пескомета равномерно перемещается по площади над опокой и создает равномерное уплотнение всех слоев смеси, независимо от площади и высоты опоки. Пескомет применяют для уплотнения крупных литейных форм.

В серийном и массовом производствах применяются пескодувные и пескострельные машины. Как пескодувные, так и схожие с ними по принципу действия пескострельные машины обеспечивают высокую производительность, но плотность набивки смеси невелика. Поэтому такие машины широко используются для изготовления стержней, прочность которых определяется главным образом применяемыми крепителями, а не плотностью набивки.

Рис. 2.10. Схема работы пескомета:

- 1 — ковш; 2 — формовочная смесь; 3 — ротор; 4 — кожух;

- 5 — пакет смеси; 6 — модель; 7 — опока

Более удобны и производительны пескострелъные машины (рис. 2.11).

В этих машинах сжатый воздух поступает в пескострельную головку 4 и, проходя через перфорированные стенки гильзы 5, выстреливает смесь в стержневой ящик (или опоку) 8. Выход воздуха из стержневого ящика происходит через венты 6.

Читать статью Виды промышленных станков

Автоматическая безопочная формовка используется для изготовления мелких отливок из чугунов и стали в серийном и массовом производствах.

Пескострельная головка 3 (рис. 2.12) осуществляет заполнение пространства между модельными плитами 3 и 5 формовочной смесью и предварительное ее уплотнение. Окончательное уплотнение происходит при перемещении левой модельной плиты под действием прессового цилиндра 1. По окончании уплотнения правая модельная плита отбрасывается вверх и поршень перемещает уплотненный ком смеси влево, прижимая его к ранее полученным комьям. Отпечатки моделей, расположенные на двух смежных сторонах комьев, образуют полости формы 6 (см. рис. 2.12, б), которые представляют собой непрерывный ряд форм, заливаемых расплавленным металлом.

Рис. 2.11. Схема работы пескострелыюй машины:

Рис. 2.12. Схема безопочной формовки:

а — схема машины; б — схема заливки;

1 — прессовый цилиндр; 2 — прессовая плита; 3, 5 — модельные плиты; 4 — пескострельная головка; 6 — полость формы;

А, Б, В, Г — этапы формовки

После затвердевания и охлаждения отливок формы разрушают, формовочную смесь отправляют на повторное использование, а отливки — в отделение обрубки.

Автоматические формовочные линии.

В современных литейных цехах формовочные машины располагаются около замкнутого конвейера (рис. 2.13), который состоит из ряда тележек 8, движущихся по рельсам транспортера 6. Пустые опоки с позиции выбивки 7 подаются к формовочным машинам низа 1 и верха 2. Нижние полуформы переворачивают на 180° и передают на конвейер, где в них устанавливают стержни. Верхние полуформы передаются на позиции б, где происходит сборка форм. На участке 4 происходят заливка форм расплавленным металлом и перемещение их по охлаждающей ветви конвейера 3 к позиции выбивки форм. Здесь литейные формы устанавливаются на вибрационную решетку, формовочная смесь разрушается и просыпается через решетку, на которой остаются отливки.

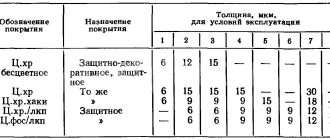

Характеристики автоматических формовочных линий

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЛИНИИ АВТОМАТИЧЕСКИЕ ФОРМОВОЧНЫЕ

Типы, основные параметры

Automatic moulding lines. Types, basic parameters

Срок действия с 01.01.86

до 01.01.91*

в части перспективных показателей цикловой производительности (п.3, табл.2) с 01.01.89

_______________________________

* Ограничение срока действия снято по протоколу N 5-94

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 11/12, 1994 год). —

Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

В.Д.Богашев канд. техн. наук, Т.М.Мореева

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н.А.Паничев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27 сентября 1984 г. N 3390

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 30.05.90 N 1347 с 01.01.91

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 8, 1990 год

1. Настоящий стандарт распространяется на автоматические формовочные линии изготовления разовых песчаных форм, а также на комплексные автоматические формовочные линии. Стандарт не распространяется на линии вакуумно-пленочной формовки, а также формовки с применением самотвердеющих смесей.

Пояснения терминов, используемых в настоящем стандарте, приведены в справочном приложении.

2. Линии в зависимости от схем компоновки, составляющего их технологического оборудования и транспортных устройств, должны изготавливаться однопоточными или многопоточными типов:

1 — с параллельным изготовлением полуформ на отдельных формовочных автоматах;

2 — с последовательным изготовлением полуформ на одном формовочном автомате;

3 — с одновременным изготовлением полуформ на одном формовочном автомате.

(Измененная редакция, Изм. N 1).

3. Основные параметры линий должны соответствовать указанным в табл.1 и 2.

Размеры полуформ для автоматических формовочных линий, мм

100, 125, 150, 200, 250

125, 150, 200, 250, 300

150, 200, 250, 300, 350, 400

200, 250, 300, 350, 400, 450

250, 300, 350, 400, 450, 500

300, 350, 400, 450, 500, 600

1. Линии по ряду 2 изготавливаются по заказу потребителя с размерами опок в свету по ГОСТ 2133-75 в пределах установленных табл.1 диапазона. По требованию заказчика (потребителя) линии могут быть изготовлены под любые размеры опок в свету в пределах значений, установленных табл.1 и ГОСТ 2133-75.

2. Для опочных линий длина и ширина полуформ соответствуют размерам опок в свету, для безопочных — размерам форм в плоскости разъема.

3. Линии опочной формовки должны изготавливаться для получения форм одной высоты из числа указанных в табл.1. По заказу потребителя допускается изготавливать линии с различной высотой полуформы.

Читать статью Проектирование автоматической линии — Вопросы автоматизации в машиностроении

4. Толщина блоков безопочных форм с двусторонним отпечатком настоящим стандартом не устанавливается.

Размеры полуформ, мм, (длинаширинавысота)

Тип однопоточной линии

Наибольшая цикловая производительность форм/ч,

при количестве позиций формовочного автомата

до 500х400х200 maх

(Измененная редакция, Изм. N 1).

4. Конкретная величина цикловой производительности устанавливается по требованию заказчика в пределах значений, установленных в табл.2. По сравнению с номинальными значениями, определенными заказчиком, возможно уменьшение производительности многопоточных линий: с двумя потоками — на 10%, с тремя и более потоками — на 20%. Необходимый резерв производительности должен быть согласован при заказе.

5. Для линий c высотой форм более указанной в табл.2, а также предназначенных для работы в условиях серийного и мелкосерийного производства отливок, допускается уменьшение наибольшей производительности до 50% по сравнению с указанными в табл.2.

Линии с предельной производительностью большей, чем указана в настоящем стандарте, изготовляются по специальному заказу. В этом случае размеры опок или форм (полуформ) могут быть уточнены заказчиком.

4, 5. (Измененная редакция, Изм. N 1).

ПОЯСНЕНИЯ ТЕРМИНОВ, ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕМ СТАНДАРТЕ

1. Автоматическая формовочная линия

— комплекс литейных машин, механизмов и подъемно-транспортных устройств, который в автоматическом режиме выполняет все операции изготовления разовых песчаных опочных или безопочных форм, их нагрузку и подачу на заливку, охлаждение и выбивку, а также межоперационное транспортирование.

Примечание. Установка стержней может выполняться автоматически стержнеукладчиком либо вручную.

2. Комплексная автоматическая формовочная линия

— автоматическая формовочная линия, которая в автоматическом режиме выполняет также заливку форм и выбивку отливок или одну из этих операций.

3. Однопоточная линия

— автоматическая формовочная или комплексная автоматическая формовочная линия, в которой все формы изготовляются: последовательно — одним или параллельно — двумя формовочными автоматами.

4. Многопоточная линия

— автоматическая формовочная или комплексная автоматическая формовочная линия, в которой формы изготовляются: последовательно — двумя или более, а параллельно — четырьмя или более формовочными автоматами

При поддержке

«ФОНДА СОДЕЙСТВИЯ ИННОВАЦИЯМ»

Формовочные линии (комплекс нестандартного оборудования) предназначены для серийного производства отливок объемом до 650 тон в месяц. Производительность линии определяется количеством опок и их габаритами. Линия представляет собой систему замкнутую в цикл, позволяющую осуществить производственный процесс от засыпки модели до получения отливки.

Линия состоит из следующих элементов: замкнутая система рольгангов для перемещения опок, опоки, дозатор песка, система вакуумирования опок, программный вибростол (уникальная разработка Завода АКС совместно с Институтом вибрации, за счет инновационной системы управления, позволяет получить отливки любой сложности, по своим функциональным возможностям превосходя даже импортные аналоги мировых производителей), система пескооборота и регенерации песка, гидравлический кантователь .

ТЕХНОЛОГИЯ МАШИННОЙ ФОРМОВКИ

Основными операциями формовки являются: наполнение опоки формовочной смесью, уплотнение ее, удаление модели из формы и отделка формы. Это тяжелые и трудоемкие операции. Кроме того, ручное удаление модели и ручная отделка формы приводят к нарушению размеров полости формы, а значит к снижению точности размеров изготовляемых отливок. Основной технической задачей современного литейного производства является всемерное расширение области применения машинной формовки, при которой перечисленные недостатки ручного способа в зависимости от условий устраняются полностью или почти полностью.

Машинная формовка по сравнению с ручной имеет большие преимущества. Механизированы операции уплотнения форм при их изготовлении и протяжки моделей. Используются металлические модельные комплекты. Формовочные смеси более стабильны по составу. Все это способствует получению отливок с более высокими значениями геометрической и размерной точности и показателями качества поверхности. Затраты на оборудование и технологическую оснастку в условиях машинной формовки возрастают и окупаются только при производстве отливок больших партий, т.е. при серийном и массовом производстве. Отметим следующие особенности машинной формовки по сравнению с ручным способом формовки.

1. При ручной формовке все основные технологические операции (засыпка смеси, уплотнение, установка стержней, выполнение элементов литниковой системы, сборка формы) по изготовлению формы выполняет один высококвалифицированный рабочий. При машинной формовке эти технологические операции изготовления формы разделены, поэтому появляется возможность для изготовления формы использовать менее квалифицированных рабочих.

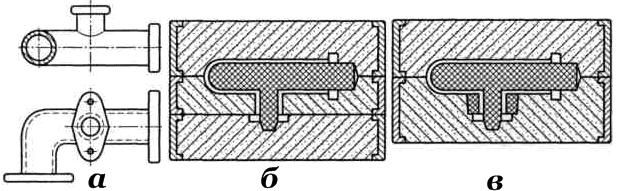

2. Если при ручной формовке сложные отливки (рис. 1, а) изготовляют в трех опоках по разъемным моделям (рис. 1, б), то эти же отливки при машинной формовке получают в парных опоках (рис. 1, в) с использованием стержней, поскольку затраты окупаются серийностью производства.

3. В ручной формовке применяют деревянную оснастку, в то время как при машинной формовке применяют металлическую оснастку, которая обеспечивает существенное повышение геометрической и размерной точности отливок.

Рис. 1. Эскиз сложной отливки и опоки ручной и машинной формовки: а — отливка; б — ручная формовка в трех опоках; в — машинная формовка в парных опоках с использованием стержня

4. При машинной формовке модели элементов литниковой системы изготовляют в модельном цехе и монтируют на модельной плите, таким образом, достигается стабильность качества отливок.

Различают две технологии машинной формовки – по опочному и безопочному вариантам.

1. ОПОЧНАЯ ФОРМОВКА

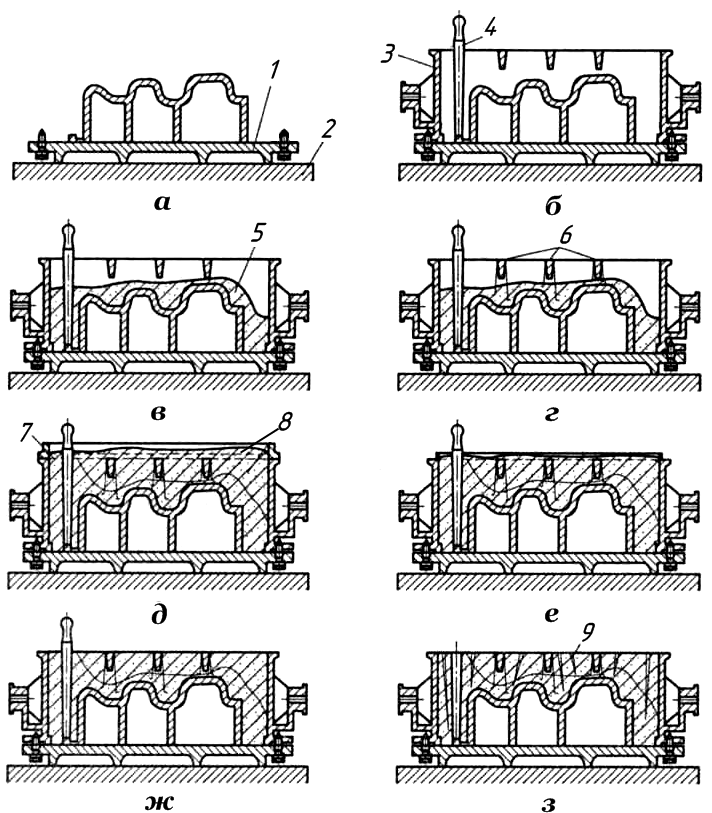

Литейные формы при опочной формовке часто изготовляют на встряхивающих машинах с подпрессовкой. Последовательность операций при изготовлении полуформы верха на встряхивающих с подпрессовкой формовочных машинах представлена на рис. 2.

Модельную плиту 7, закрепленную на столе машины 2 опрыскивают разделительным составом (например, смесью керосина с мазутом) (рис. 2, а). Устанавливают по штырям модельной плиты опоку 3, стояк 4 (рис. 2, б). Засыпают облицовочную формовочную смесь 5 (рис. 2, в), надевают на крестовины крючки 6 (рис. 2, г) для удержания выступающих частей формы, устанавливают наполнительную рамку 7 и засыпают наполнительную смесь 8 (рис. 2, д). Затем включают встряхивающий механизм для уплотнения смеси при ее встряхивании. Сняв наполнительную рамку, выполняют допрессовку верхних слоев смеси в опоке, а в некоторых случаях их уплотняют пневматической трамбовкой (рис. 2, е). Далее вручную линейкой срезают излишки смеси с поверхности опоки (рис. 2, ж), накалывают душником вентиляционные каналы 9 (рис. 2, з) и извлекают модель стояка.

Рис. 2. Последовательность выполнения операций машинной формовки: а – модельная плита с моделью; б – модельная плита с установленной на ней верхней опокой; в – засыпка облицовочной смеси в опоку; г – установка крючков на крестовины; д – засыпка наполнительной смеси; е – уплотнение смеси; ж – срезание излишков смеси; з – накалывание вентиляционных каналов; 1 – модельная плита; 2 – стол машины; 3 – опока; 4 – модель стояка; 5 – облицовочная формовочная смесь; 6 – стальные крючки; 7 – наполнительная рамка; 8 – наполнительная смесь; 9 – вентиляционный канал

Протяжку моделей из формы выполняют с использованием механизмов штифтового (рис. 3) или рамочного съема полуформы.

Рис. 3. Извлечение модели из полуформы штифтами: а – полуформа после уплотнения; б – полуформа после извлечения модели; 1 – полуформа; 2 – модельная плита; 3 – штифты; 4 – модель; 5 – стол машины; 6 – полость формы

Аналогичным образом, но без операции установки и извлечения стояка литниковой системы, изготовляют нижнюю полуформу на машинах с поворотной плитой и приемным столом, снабженным нивелирующим механизмом. Если съем полуформы штифтовой, то после съема с плиты опоку, подвешенную на цапфах с помощью цепей, закрепленных на подъемнике, поворачивают вручную. На рис. 4 представлены две схемы организации рабочего места опочной формовки, например, на встряхивающих с подпрессовкой машинах, – комплектная и групповая.

При комплектной схеме (рис. 4, а) нижняя опока после ее набивки сдвигается на рольганг 9 со стола машины 8 с поворотным столом. Верхняя опока от машины 3 со штифтовым съемом передается к рольгангу 9 на пневматическом подъемнике, который перемещается по монорельсу 4.

Сборщик устанавливает в нижней форме стержни, спаривает опоки по сборочным штырям, закрепляет их скобами, вынимает штыри и сталкивает на конвейер 1. Пустые опоки после выбивки отливок возвращаются по конвейеру и сталкиваются толкателем на рольганг 5.

Толкатель включает формовщик, который изготовляет верхние полуформы. С помощью пневматического подъемника 6 он разъединяет («распаривает») опоки, снимая верхнюю опоку. Обслуживающая участок бригада состоит из трех человек.

Рис. 4. Схемы организации рабочего места опочной формовки на встряхивающих с подпрессовкой машинах: а – комплектная: 1 – конвейер; 2 – толкатель; 3 – машина; 4, 7 – монорельсы; 5, 9 – рольганги; 6, 10, 11 – пневматические подъемники; 8 – стол машины; б – групповая: 1 – ленточные транспортеры; 2– машины, формующие «низ»; 3 – рольганг для нижних опок; 4 – конвейер; 5– рольганг для верхних опок; 6 – машины, формующие «верх»; Н,–Н3, В,–В3 – соответственно нижние и верхние полуформы

При групповой схеме (рис. 4, б) машины 2 для изготовления нижних полуформ Н–Н3 сосредоточены в одной части конвейера, а машины 6 для формовки верхних полуформ В–В3 – в другой. При этом между ними создается такое расстояние, чтобы было достаточно времени для установки стержней и сборки форм непосредственно на конвейере 4. Опоки после выбивки отливок возвращаются к машинам транспортерами 1 и по рольгангам 3 и 5.

Комплектная схема является типичной для литейных цехов массового производства. Групповая схема предпочтительней, если при изготовлении формы используется много стержней. В этом случае длина конвейера для установки стержней значительно больше, чем в комплектной схеме.

2. БЕЗОПОЧНАЯ ФОРМОВКА

При безопочной формовке, в отличие от опочной, используется только одна двусторонняя модельная плита.

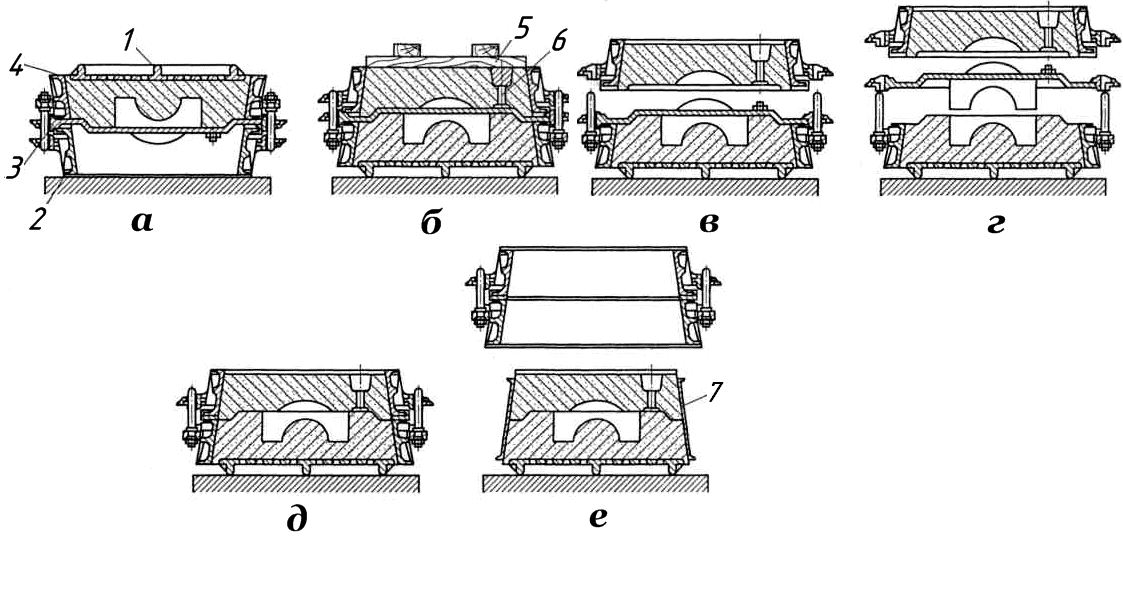

Безопочная формовка применяется для изготовления мелких (до 4 кг) отливок, как правило, без стержней. Последовательность выполнения операций изготовления формы по безопочному варианту формовки представлена на рис. 5.

На столе машины размещают верхнюю опоку 2 ушками вверх, по штырям устанавливают двустороннюю модельную плиту 3, обдувают ее сжатым воздухом и наносят из пульверизатора разделительное покрытие. Далее устанавливают нижнюю опоку 4 ушками вниз, насыпают в опоку формовочную смесь, разравнивают ее по всей площади опоки и уплотняют встряхиванием. Срезают вручную излишки смеси, делают наколы для выхода газов, накладывают подопочный щиток 1 и поворачивают вручную обе опоки на 180°. Обдувают модель верха сжатым воздухом, наносят из пульверизатора разделительное покрытие, устанавливают модель пружинного стояка 6, насыпают из бункера в опоку смесь с избытком. Смесь выравнивают по площади опоки и вручную вдавливают в нее прессовую плиту 5. Устанавливают прессовую траверсу в рабочее положение и выполняют уплотнение верхней полуформы прессованием. Отводят прессовую траверсу в сторону, расталкивают и снимают с верхней полуформы прессовую плиту, извлекают модель пружинного стояка, накалывают вентиляционные каналы для выхода газов, включают вибратор (для лучшего отделения модели от смеси) и вручную снимают верхнюю полуформу с модельной плиты, кладут ее на бок на верстак. Продувают сжатым воздухом лад полуформы и канал стояка, затем также вручную снимают модельную плиту с нижней полуформы, устанавливают в нее стержни и верхнюю полуформу на нижнюю. Далее снимают обе опоки одновременно с формы, устанавливают форму на конвейер и надевают стальной жакет

Рис. 5. Последовательность выполнения операций (а – е) изготовления безопочной формы: а – изготовление нижней полуформы; б – изготовление верхней полуформы; в– снятие верхней полуформы; г – снятие двусторонней модельной плиты; д – сборка формы; е – снятие опок и надевание жакета; 1 – подопочный щиток; 2, 4 – соответственно верхняя и нижняя опоки; 3 – модельная плита; 5 – прессовая плита; 6 – пружинный стояк; 7 – стальной жакет

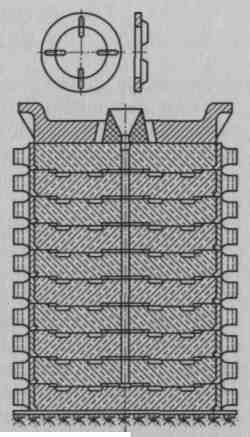

При производстве поршневых колец широкое распространение получила этажная (стопочная) формовка с использованием круглых опок (рис. 6) небольшой (30 мм) высоты. Отливки располагаются по окружности вокруг центрального стояка. Стопка, как правило, делается довольно высокой 300…450 мм, и недостатком стопочной формовки является большой металлостатический напор, что приводит к такому дефекту, как подутие отливок, расположенных в нижней части стопки. Во избежание попадания шлака в отливку, особенно в первые моменты заливки, под чашу-нарощалку устанавливают расплавляющуюся пластину.

Рис. 6. Этажная формовка с использованием круглых опок

3. АВТОМАТИЗИРОВАННАЯ ОПОЧНАЯ И БЕЗОПОЧНАЯ ФОРМОВКА

Высокий уровень стабилизации технологических параметров, относящихся к форме и металлу, достигается в условиях автоматизированного производства. Операции выполняются на автоматизированных формовочных линиях (АФЛ) опочной и безопочной формовки. Каждая линия при этом имеет свою смесеприготовительную систему, плавку ведут дуплекс-процессом, что обеспечивает по сравнению с машинной формовкой более высокий уровень стабилизации технологических параметров, относящихся к форме и металлу, и повышение точности размеров и масс отливок в среднем на два класса по ГОСТ 26645.

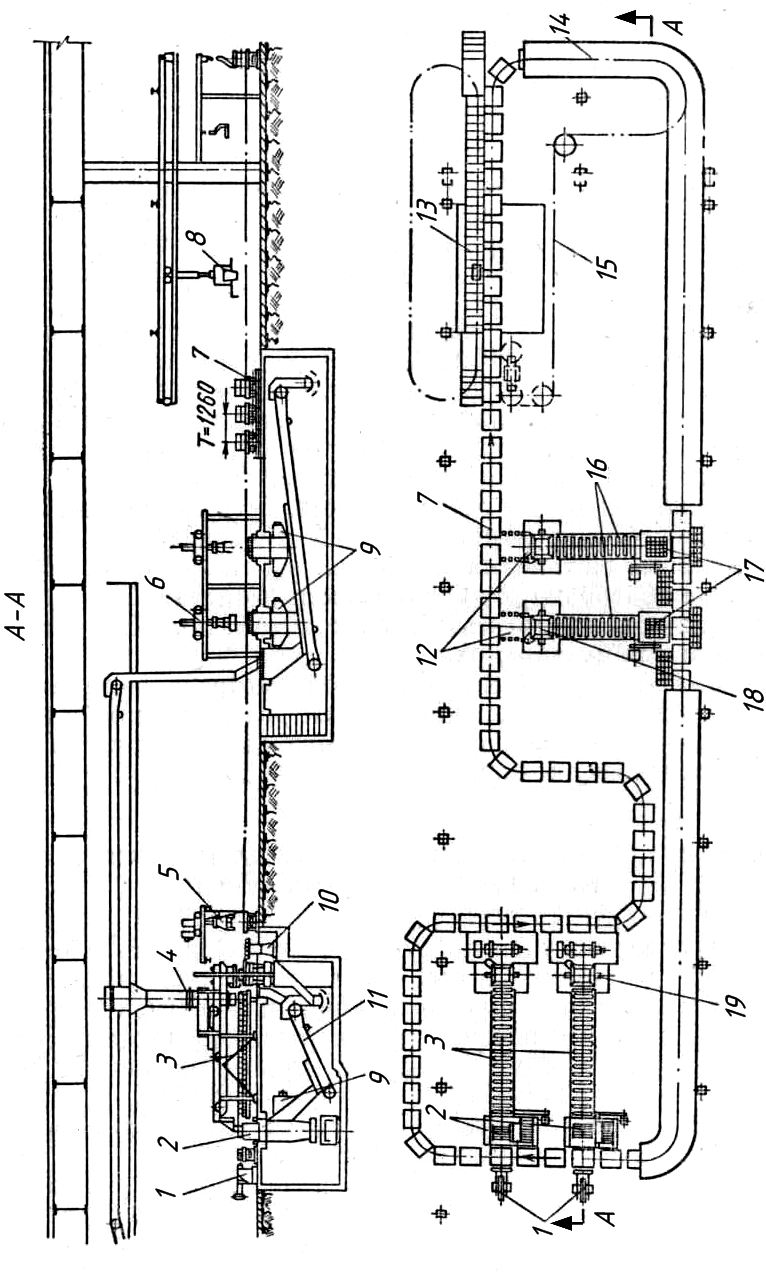

Все операции по формовке, сборке, заливке и выбивке на этих линиях выполняются автоматически по заданному циклу. На рис. 7 показана схема автоматизированной линии производительностью 140 форм в час, на которой установлены две пары формовочных автоматов, из которых одновременно работает одна пара, изготовляющая на одном автомате верхние полуформы, на другом – нижние. Вторая пара автоматов является резервной и во время работы первой ее налаживают для выпуска отливок другого наименования.

Смесь подают к формовочным автоматам через установленные над машинами бункера 4. Автоматизированная загрузка бункеров обеспечивает бесперебойную подачу очередных порций смеси в дозатор. Убирают просыпающуюся смесь ленточными транспортерами 11, расположенными в подвальном помещении. Для отвода газов и пыли установлены вентиляционные отсосы 9.

Работа на автоматической линии происходит следующим образом. Пустые опоки с рольгангов-накопителей 3 и 16, соединяющих выбивные решетки 2 и 17 с формовочными машинами-автоматами 18 и 19, устанавливаются на протяжную раму машины, на столе которой закреплена подмодельная плита с моделями. Опоку заполняют формовочной смесью, производят встряхивание, прессование, вентилирование формы и протяжку модели. Заформованная нижняя полуформа выдвигается с машины на кантователь 10, который поворачивает ее на 180°. После этого нижняя полуформа передается на очередную тележку литейного конвейера

На участке конвейера между линиями нижних и верхних полуформ проверяется качество формы, устанавливаются стержни и направляющие штыри.

Заформованная верхняя полуформа выдвигается с протяжной рамы машины 18 на приемный роликовый стол 12. Со стола опока снимается манипулятором опоконакрывателя 6 (аналогичного опокаснимателю 5) и подается на ось литейного конвейера, где ожидает подхода очередной тележки конвейера с нижней полуформой.

Когда тележка поравняется с осью автоматической линии, происходит сцепление опоканакрывателя с поводком тележки. Опоконакрыватель и поводок тележки начинают двигаться вместе. За это время манипулятор опускает верхнюю полуформу на нижнюю, клещи размыкаются, и происходит сборка формы. Затем захват поднимается и опока-накрыватель возвращается обратно на ось линии.

Собранная форма проходит под подвесным конвейером прижимных грузов 15, который работает синхронно с литейным конвейером.

Подвесной конвейер автоматически накладывает на формы грузы перед заливкой и снимает их после затвердевания металла в формах.

Заливка металла полностью механизирована при помощи электрифицированных заливочных устройств 8 и приводной заливочной площадки 13.

Рис. 7. Схема автоматизированной линии изготовления литья

Залитые формы после освобождения от прижимных грузов очищаются от заливов металла и подаются на охладительный участок 14 конвейера. Не дойдя до оси автоматической линии, очередная тележка литейного конвейера входит в зацепление с опокоснимателем 5, который во время совместного хода с конвейером снимает верхнюю полуформу и передает ее на выбивную решетку 17.

Нижняя полуформа с находящейся в ней отливкой продолжает свое движение на конвейере и при подходе тележки конвейера к оси одной из автоматических линий нижних полуформ сталкивается вместе с отливкой пневматическим толкателем 1 на выбивную решетку 2. Отливка и отработанная смесь проваливаются вниз, а опоки поступают в работу.

Управление линиями осуществляется через командоаппараты, частично сблокированные с литейным конвейером. На всех исполнительных механизмах установлены конечные выключатели, которые контролируют начало и конец операций, а в некоторых случаях подают импульсы электропневматическим клапанам исполнительных механизмов.

В автоматизированных линиях предусмотрена система сигнализации, оповещающая дежурного электрика о задержке той или иной операции. Невыполнение какой-нибудь операции на линии вызывает остановку конвейера.

На рис. 8 представлена АФЛ среднего и мелкого литья в ОАО «Волжский автомобильный завод» по опочному варианту формовки.

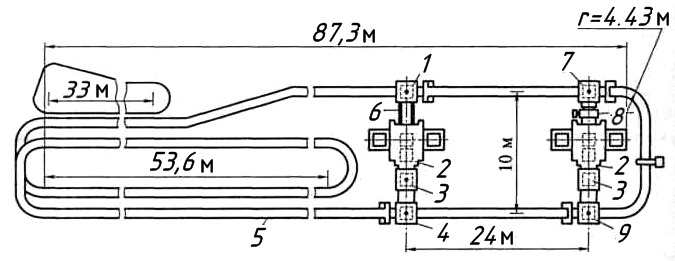

Рис. 8. Автоматизированная формовочная линия среднего и мелкого литья в ОАО «Волжский автомобильный завод»: 1 – сборщик форм; 2 – автомат изготовления верхней (нижней) полуформы 3 – выбивное устройство; 4 – распаровщик; 5 – литейный конвейер; 6 – рольганг; 7 – установщик форм на конвейер; 8 – кантователь; 9 – перестановщик форм; r – радиус поворота АФЛ

Опоки имеют размеры 700 х 800 х 260/260 мм. Линия, снабженная двумя автоматами «СПО-Матик», работающими в режиме встряхивания с одновременной подпрессовкой, имеет производительность 270… 280 форм в час. Давление прессования 1,2 МПа.

Залитая металлом форма после охлаждения поступает в распаровщик 4, который снимает верхнюю полуформу на ходу конвейера и передает ее в выбивное устройство 3. Выбивка формы осуществляется путем прошивки полуформы плоской прошивной плитой. Далее пустая опока поступает к автомату 2 изготовления верхней полуформы. Заформованная опока выходит из автомата на рольганг 6, который доставляет ее к сборщику форм 1.

Нижняя полуформа, оставшаяся на конвейере после снятия верхней опоки, с отливками и оставшейся массой формовочной смеси движется до перестановщика форм 9, который переставляет форму в выбивное устройство 3, работающее также по методу прошивки. Ком смеси вместе с отливками проваливается на вибролотки, расположенные на первом этаже цеха, и отливки, отделенные от формовочной смеси на вибролотках, поступают сначала в накопитель, а затем в короб охладительного толкающего конвейера. Пустая опока без кантовки (опока низа двусторонняя: обе стороны одинаковые, снабжены втулками) поступает в автомат формовки нижней полуформы 2, работающий аналогично автомату изготовления верха формы. Далее готовая нижняя полуформа попадает на конвейер, а по нему – сначала в кантователь 8, а затем в установщик форм 7, опускающий нижнюю полуформу на конвейер, по которому она через участок установки стержней поступает к сборщику форм 1, где выполняется ее накрытие верхней полуформой. После сборщика форма без установки грузов и дополнительного крепления поступает на заливочный участок. Веса верхней полуформы с массивной опокой достаточно, чтобы предотвратить раскрытие места стыка полуформ и уход металла по разъему. Операции, связанные с перестановкой полуформ и их сборкой, проводятся на непрерывно движущемся конвейере. На рис. 9 представлена АФЛ типа «DISA» для безопочной формовки с вертикальной плоскостью разъема. Производительность АФЛ при двухсменной работе составляет 5…7 тыс. т отливок в год.

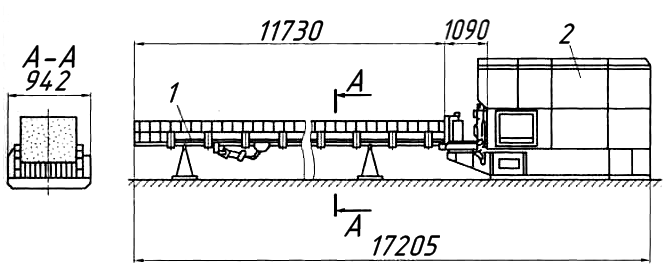

Рис. 9. АФЛ типа «DISA» для безопочной формовки с вертикальной плоскостью разъема: 1 – транспортная линия; 2 – формовочный автомат

Формовочная линия состоит из формовочного автомата 2 и транспортной линии 1. Формовочная камера машины имеет вид прямоугольного короба. С торцов камера закрывается прессовой и поворотной плитами, на которых смонтированы модельные комплекты. В нижней части камера ограждена донной плитой, вверхy – надувной плитой, через которую производится надув и предварительное уплотнение смеси пескодувным способом.

4. ПРОТЯЖКА МОДЕЛЕЙ И СТЕРЖНЕВЫХ ЯЩИКОВ

Ответственной операцией при изготовлении песчаных форм и стержней является протяжка модельно-стержневой оснастки (другими словами съем форм и стержневых ящиков).

При этом часто возникают подрывы, обвалы форм и стержней, или в них появляются трещины.

4.1. Анализ усилий, действующих на формы при протяжке моделей

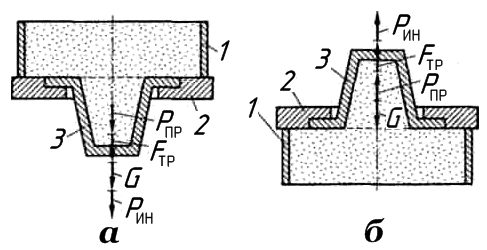

С наибольшей вероятностью разрушению будут подвергаться выступающие части форм и стержней, которые литейщики называют болванами. Следует знать, что на выступающие части формы и стержней действуют четыре силы, показанные на рис. 10:

– сила РПР прилипания смеси к оснастке;

– силы трения, возникающие между смесью и оснасткой, особенно в момент их отрыва одной от другой,

где k – коэффициент трения смеси об оснастку; N – сила нормального давления смеси на оснастку, которая вызывается упругой деформацией смеси после снятия уплотняющей нагрузки;

– сила тяжести G выступающих частей форм и стержней

где тВ – масса выступающих частей; g – ускорение свободного падения;

– сила инерции РИН, возникающая при перемещении выступающих частей форм массой mВ, особенно при значительных скоростях протяжки,

где а – ускорение при перемещении выступающих частей формы или оснастки.

Перечисленные силы могут действовать на выступающие части по двум схемам, различающимся только направлением действия силы тяжести. В одном случае (рис. 10, а) сила тяжести способствует отрыву выступающих частей, в другом (рис. 10, б) – сила тяжести не участвует в отрыве.

Поэтому у литейщиков существует правило, согласно которому выступающие части следует располагать в нижней полуформе, которую перед протяжкой модели в любом случае кантуют (переворачивают на 180°) для установки стержней и сборки полуформ и, таким образом, устраняют действие одной из сил – силы тяжести выступающих частей.

Для уменьшения сил трения и прилипания литейщики издавна предусматривают на модельно-стержневой оснастке литейные (формовочные) уклоны. Также для уменьшения сил прилипания и сил трения на поверхности моделей и стержневых ящиков наносят разделительные покрытия, используя припылы (от слова «пыль») или модельные пудры и модельные смазки. Разделительные составы образуют водонепроницаемый слой, предотвращающий прилипание смесей к оснастке и уменьшающий силы трения.

Издавна в качестве припыла применяли ликоподий – светло-желтый порошок, жирный на ощупь, без запаха и вкуса, получаемый из зрелых сухих спор разных видов плауна, произрастающего в хвойных лесах.

В качестве припылов используют также кристаллический графит, цирконовый концентрат, электрокорунд, маршаллит, тальк (для цветного литья). Деревянные модели для лучшей их протяжки натирают графитом или протирают керосином.

Для уменьшения сил трения и прилипания смеси необходимо обеспечивать высокое качество поверхности вплоть до ее хромирования. Деревянные модели, как правило, должны окрашиваться.

Рис. 10. Схемы действующих на выступающие части формы сил: а – протяжка модели, когда сила тяжести отрывает выступающую часть (болван) формы; б – протяжка модели, когда сила тяжести не участвует в отрыве выступающей части (болвана) формы; 1 – опока; 2 – модельная плита; 3 – модель; РПР – сила прилипания; FTP – сила трения; G – сила тяжести; РИН – сила инерции

Для металлических моделей иногда используют их подогрев до температуры 40…50 °С, который необходим при интенсивной работ в массовом производстве во избежание конденсации влаги, когда на формовку подается неостывшая формовочная смесь.

На металлические модели через определенное число операций формовки в обязательном порядке необходимо наносить слой модельной смазки, называемой иногда антифрикционной. Это название не является точным, так как смазка уменьшает не только силы трения, но и силы прилипания. Рекомендуется более предпочтительное ее название – модельная смазка. Хорошо зарекомендовала себя модельная смазка, состоящая из 10 % олеиновой кислоты и 90 % керосина, а также запатентованные составы смазок, разработанных в ряде фирм.

При выполнении литейных уклонов и использовании разделительных покрытий модель перед съемом формы расталкивают вручную ударом киянки по прутку, один конец которого входит в модель, или включением смонтированного на модельной плите вибратора при машинной формовке.

Операция расталкивания снижает точность отливок: ручное расталкивание увеличивает размеры полости формы на 1,0… 1,5 мм (зависит от квалификации формовщика), вибратор при машинной формовке – на 0,2…0,5 мм.

Большое значение для предотвращения подрывов формы имеют правильное положение опоки (формы) и точность механизма протяжки, так как даже небольшой перекос опоки относительно модели вызывает подрыв формы.

4.2. Конструктивные решения, обеспечивающие качественную протяжку моделей.

Как уже было отмечено, нижние полуформы, в которых предпочтительнее располагать выступающие части (болваны), перед протяжкой модели поворачивают на 180°. Именно поэтому для изготовления верхних и нижних полуформ используют разные машины. Для нижних полуформ («низов») применяют машины с поворотной плитой или перекидным столом, а для верхних («верхов») – без таковых. Приемные столы для полуформ после кантовки, как правило, снабжаются так называемыми «нивелирующими механизмами». Назначение нивелирующего механизма – обеспечить протяжку модели при неправильной тыловой поверхности опоки или неровном подопочном щитке. Если такую опоку опускать на жесткий приемный стол, то она повернется относительно оси. Произойдёт перекос формы относительно модели, обрыв формы или образование трещин. Поэтому приемный стол снабжают приспособлением в виде двух (или более) брусков, опирающихся на пружины или другие податливые опоры. При соприкосновении опоки с брусками они «приспосабливаются» к неправильной тыловой поверхности опок и прилегают к ней. Далее с помощью особого устройства приемные бруски жестко фиксируются в этом положении, и опока при протяжке модели уже остается неподвижной относительно приемного стола. Несмотря на неправильную тыловую поверхность опоки или неровный подопочный щиток, на который она принимается, перекоса формы относительно модели не будет.

В современных формовочных машинах (в том числе для автоматизированных линий) большое значение придают точности протяжки, которая достигается высокой точностью механических систем, а в последние годы благодаря системам с электронным управлением (регулированием). В одной из систем с электронным регулированием, выполненной фирмой «Kunkel Wagner» (Германия), не только регулируется собственно движение протяжки (в данном случае движение формы относительно модели), но и контролируется перекос формы относительно модели.

Движение протяжки обеспечивается по заданному графику изменения скоростей протяжки. В частности, собственно съем происходит при замедленной скорости и при этом устраняется инерционная сила, направленная на отрыв болвана. Остаточный ход выполняется с повышенной скоростью.

Перекос формы относительно модели вызывается возможным отклонением от параллельности осей цилиндров протяжки. Достигнуто максимальное отклонение осей, равное 0,06 мм и не зависящее от размера опок. Названное отклонение невозможно получить при применении только механических направляющих систем без использования сложных дополнительных мер. Кроме того, механические направляющие системы изнашиваются в процессе работы и не дают возможности обеспечить названную точность. Электронная система позволяет осуществить регулирование отклонения осей до достижения заданного износа.

Описанная протяжка с электронным управлением позволила изготовить форму для гильзы цилиндров с внутренним диаметром 100 мм и высотой 300 мм. При этом литейные уклоны составили 0,12° для наружного контура и 0,15° для внутреннего контура гильзы. Твердость болвана составляет 85… 90 ед., при этом вся гильза располагается в верхней полуформе вопреки правилу, приведенному выше. Форма не должна кантоваться, так как при повороте висячие болваны разрушаются от напряжений изгиба.

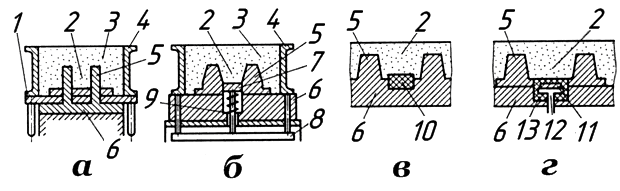

Кроме конструктивных решений, в формовочных машинах для обеспечения протяжки используют специальную оснастку с элементами, поддерживающими выступающие части формы. На рис. 11, а представлен модельный комплект, состоящий из протяжной 1 и модельной 6 плит.

На протяжной плите по штырям устанавливают опоку 4. На модельной плите закреплены выступающие части 5 модели, между которыми располагается выступ 2 полуформы. При перемещении модельной плиты 6 относительно протяжной плиты 1 и полуформы 3 выступ опирается на горизонтальную часть модели или протяжной плиты. Такая оснастка дороже обычной, в процессе работы происходит абразивное изнашивание сопрягаемых частей, что уменьшает геометрическую точность отливки.

Известна оснастка (рис. 11, б), в которой выступ 2 опирается на подпружиненную горизонтальную вставку 7 модельной плиты. Перед засыпкой смеси и уплотнением полуформы вставку опускают вниз, и она сжимает пружину 9. В оснастке, приведенной на рис. 11, б, это делает опока 4, которая через штыри воздействует на поперечину 8. При подъеме полуформы 3 вставка 7 на начальном отрезке пути прижимается пружиной 9 к выступу 2, способствуя его отрыву от формы и поддерживая при движении.

Рис. 11. Оснастка для поддержки выступа полуформы при извлечении модели из полуформы: а – извлечение и отделение формы от оснастки с использованием протяжно плиты; б – то же, но с использованием подпружиненного элемента; в – то же, но с использованием упругой вставки; г – то же, но с использованием упругой вставки из эластичного материала с полостью для сжатого воздуха; 1 – протяжная плита; 2 — выступ полуформы; 3 — полуформа; 4 – опока; 5 — выступающая часть модели; 6 – протяжная модельная плита; 7 – подпружиненная вставка; 8 – поперечина; 9 – пружина; 10 – упругая вставка; 11 — пластина; 12– полость; 13 – вставка из эластичного материала

Применяют также модельные плиты 6 с упругими вставками 10, например из резины или пластмассы (рис. 11, в). При уплотнении смеси такая вставка сжимается. При извлечении модели вставка 10, разжимаясь, поддерживает выступ 2, особенно в момент отрыва. Вертикальный размер выступа над вставкой при таком способе будет изменяться от формы к форме.

Такого недостатка не имеет вставка 13 из эластичного материала с полостью 12 (рис. 11, г). При извлечении модели в полость впускают сжатый воздух, верхняя часть вставки поднимается упирается в выступ 2. Для того чтобы верхний торец вставки был плоским, в полость вставляют пластину 11.

Характеристики автоматических формовочных линий

Телефон: 8(905) 349-20-71

8(917)610-18-72 Факс/ Телефон: 8(8422) 24-22-45

г. Ульяновск, ул. Промышленная 5, строение 1

- Литейное оборудование

- Технология

- Обучение

- Инжиниринг деталей, отливок и оснастки

- Проектирование литейных заводов, цехов и участков

- Расходные материалы для технологических процессов

- Ответы на вопросы

Новости «Симбирские печи»

Закончилась сборка Установки УЛВБ мод. 5895Н

Команда ООО «Симбирские печи» закончила сборку УЛВБ

УСТАНОВКА ДЛЯ ЛИТЬЯ В ВАКУУМЕ «УЛВБ» мод. 5895Н

Предназначена для производства отливок колес турбины турбокомпрессоров и других деталей из жаропрочных сплавов на никелевой и кобальтовой основе. В установке отсутствует плавильный тигель. Все операции плавки металла и заливки форм автоматизированы.

Производство «Колёс для транспортных тележек и железнодорожных кранов»

Установка литья в вакууме бестигельная (УЛВБ)

ООО «Симбирские печи» начали изготовление, сборку и наладку машины — «Установка литья в вакууме бестигельная (УЛВБ)» для производства крыльчатки турбины двигателя, по заказу ООО Литоформ на поставку ПАО КАМАЗ

Вы здесь: Главная Литейное оборудование Механизированная формовочно-заливочная линия ЛГМ

Механизированная формовочно-заливочная линия ЛГМ

(ООО «Симбирские печи» г.Ульяновск РФ)

- Механизированная формовочно-заливочная линия МФЗЛ-20 LF

.

1. Назначение линии

Линия МФЗЛ предназначена для изготовления форм и получения точных отливок путем применения прогрессивного технологического процесса – литья по газифицируемым моделям при соблюдении требований по экологии для окружающей среды.

2. Технические характеристики линии

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Характеристика

Ед. измер.

Значение

1

2

3

4

механизированная формовочно-заливочная линия

количество опок на линии

Количество опок на линии

Присоединенная мощность эл. энергии

Габаритные размеры линии

(длина × ширина × высота), мм

Расход охлаждающей воды

Рабочее давление системы охлаждения

Параметры питающей сети: напряжение

Максимальная температура охлаждаемой воды, вход/выход.

Рабочее давление в гидросистеме

Максимальная производительность системы транспортировки песка

Оператор управлення МФЗЛ

Технические характеристики линии

Производительность 4 – 8 форм/час

Размеры опок в свету 900х850х1000 мм

Габаритные размеры (длина х ширина х высота) 18000 х 8700 х 10000 мм

3. Состав, назначение и техническая характеристика оборудования формовочно-заливочной линии ЛГМ

3.1. Вибростол с устройством фиксации опок (фирма ООО «СП», г.Ульяновск РФ)

Вибростол предназначен для уплотнения песка в опоке.

Система программного управления VectorDrive позволяет в процессе уплотнения песка независимо менять как амплитуду, так и частоту вибрации, запоминать режимы виброуплотнения форм для последующего их уплотнения. Фиксация опоки на вибростоле при помощи гидравлических прижимов для обеспечения улучшенной передачи вибрационных усилий. Благодаря изменяющимся параметрам вибратора (частота, амплитуда и вектор ускорения) данный вибростол позволяет получить хорошее уплотнение и соответственно высокую степень заполнения карманов пено моделей.

Устройство управления VectorDrive

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1. | Усилие подъема вибростола | кг | 3000 |

| 2. | Напряжение на входе | В, Гц | 230/400 В, 50 Гц, трехфазный |

| 3. | Потребляемая мощность | кВт | 2,2 |

| 4. | Система прижима опоки к вибростолу | гидравлическая | |

| 5. | Габаритные размеры (длина х ширина х высота) | мм | 1120 х 742 х 670 |

| 6. | Масса | кг | 50 |

3.2. Опока вакуумируемая (контейнер)

Предназначена для изготовления форм. В днище опоки имеется вакуумный клапан для подсоединения к системе вакуумпроводной во время заливки расплавленным металлом. Присоединение вакуума с помощью надувных вакуумных подушек, стационарно расположенных под конвейерной линией.

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1. | Объем опоки | м3 | 0,77 |

| 2. | Размеры опоки в свету (длина х ширина х высота) | мм | 720 х 720 х 750 |

| 3. | Масса песка, помещающегося в опоке | кг | 1230 |

| 4. | Габаритные размеры (длина х ширина х высота) | мм | 1000 х 1120 х 1100 |

| 5. | Масса | кг | 700 |

3.3. Кантователь

Предназначен для захвата и опрокидывания залитой опоки на сито вибрационное и выгрузки из нее горячего песка и отливки.

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1. | Грузоподъемность | кг | 8000 |

| 2. | Привод кантователя, в том числе: | Гидравлический | |

| гидростанция: | шт. | 1 | |

| подача масла, max. | л/мин | 33 | |

| рабочее давление, max. | кг/см2 | 110 | |

| объем бака | л | 120 | |

| установленная мощность привода | кВт | 7,5 | |

| гидроцилиндр поршневой, двухстороннего действия: | шт. | 2 | |

| диаметр поршня | мм | 125 | |

| ход штока | мм | 800 | |

| 3. | Габаритные размеры кантователя (длина х ширина х высота) | мм | 1965 х1500 х 2243 |

| 4. | Масса | кг | 2480 |

3.4. Сито вибрационное

Предназначено для просева формовочного материала из залитых опок и отделения отливки от формовочного песка и окалины. Из опоки песок просыпается на сито, под действием вибрации проходит через сито и попадает в бункер вибросита. Далее песок (частично и окалина) попадает в систему регенерации, а отливка – в кюбель для отливок. Регулировка величины вынуждающей силы вибратора осуществляется путем изменения взаимного расположения крайних дебалансов на обоих концах вала. Парные дебалансы должны быть развернуты на одинаковый угол. При правильной установке они симметричны относительно вертикали.

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1. | Производительность | т/час | 6 |

| 2. | Привод сита | Вибратор ИВ-11-50 | |

| 3. | Количество вибраторов | шт. | 2 |

| 4. | Потребляемая мощность | кВт | 0,97 |

| 5. | Габаритные размеры (длина х ширина х высота) | мм | 3704 х 1382 х 2050 |

| 6. | Масса | кг | 1950 |

3.5. Укрытие вибросита

Предназначено для устранения пылевыделения из зоны опрокидывания опок. Имеет подсоединение к цеховой вентиляционной системе.

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1. | Габаритные размеры (длина х ширина х высота) | мм | 4920 х 2030 х 4465 |

| 2. | Масса | кг | 1040 |

3.6. Автоматизированная установка регенерации формовочного песка Количество – 1 шт.

Автоматизированная установка регенерации формовочного песка предназначена для его транспортирования от места высыпки из контейнера до устройства засыпки песка в опоку с попутным его охлаждением.

Принцип работы установки следующий: горячий песок из-под сита вибрационного подается в первый камерный насос, откуда формовочная смесь емкостью 300 литров, сжатым воздухом по трубопроводу транспортируется в силос горячего песка. Из него горячий песок поступает в «полицай-сито», в котором отсеивается от металлических включений, затем попадает в порционный классификатор-охладитель, где охлаждается до нужной температуры и обеспыливается. После охладителя песок поступает во второй камерный насос, откуда выстреливается сжатым воздухом в формовочный бункер устройства засыпки песка в контейнер.

Данная установка включает:

- два камерних насоса;

- порционный классификатор-охладитель;

- силос (бункер приема горячего песка);

- «полицай-сито» — сепаратор формовочного песка;

- систему трубопроводов, связывающих камерный насос с приемными бункерами.

3.6.1. Порционный классификатор-охладитель

Предназначен для охлаждения горячего песка до приемлемых для формовки температур и обеспыливания формовочного песка. Охлаждение песка происходит в «псевдоожиженном слое» путем контакта горячего песка с водоохлаждаемыми трубами. Для создания этого слоя в охладитель подается воздух от вентилятора, и его подача регулируется прибором замера потока воздуха. Выделяющаяся при охлаждении песка пыльная фракция, удаляется через пылеотвод.

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1. | Производительность | т/ч | 10 |

| 2. | Емкость | л | 1800 |

| 3. | Диаметр | мм | 2000 |

| 4. | Расход воздуха | м3/час | 3400 |

| 5. | Давление воздуха | мбар | 100 |

| 6. | Мощность привода | кВт | 18,5 |

| 7. | Температура песка на входе, max | ͦ С | 200 |

| 8. | Температура песка на выходе | ͦ С | 23±5 |

| 9. | Температура воды на входе | ͦ С | 13 |

| 10. | Температура воды на выходе | ͦ С | 17 |

| 11. | Расход воды | м3/час | 30 |

| 12. | Габаритные размеры (длина х ширина х высота) | мм | 1400 х 1200 х 1300 |

| 13. | Масса | кг | 110 |

3.6.2. Камерный насос

Предназначен для дозировкии транспортированияформовочного песка с помощью сжатого воздуха на необходимые расстояния. За один раз насос может транспортировать песок емкостью100 литров.

В системе регенерации песка устанавливаются 2 камерных насоса:

- после сита вибрационного для транспортировки горячего песка;

- после охладителя для транспортировки охлажденного песка.

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1. | Производительность | т/ч | 10 |

| 2. | Емкость насоса | л | 300 |

| 3. | Диаметр | мм | 800 |

| 4. | Давление при транспортировке песка | бар | 1-6 |

| 5. | Расход сжатого воздуха | м3/мин. | 3 |

| 6. | Необходимое давление сжатого воздуха | бар | 6-8 |

| 7. | Габаритные размеры (длина х ширина х высота) | мм | 1450 х 1000 х 1430 |

| 8. | Масса | кг | 450 |

3.7. Силос для песка

Силос представляет собой накопительный бункер для горячего песка.

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1 | Объем бункера | м3 | 9,8 |

| 2. | Габаритные размеры (длина х ширина х высота) | мм | 3264 х 2583 х 8052 |

| 3. | Масса | кг | 2450 |

3.8. Устройство засыпки песка в контейнер

Предназначено для послойного и равномерного заполнения опоки формовочным песком. Состоит из стационарного бункера с шиберным затвором для регулировки потока песка и короба передвижного, осуществляющего дозированную подачу формовочного песка в опоку. Сперва песок из стационарного бункера заполняет дозатор короба передвижного, а когда шиберный затвор перекрывает выходное отверстие бункера, короб передвижной перемещается на позицию опоки. Открывается шиберный затвор дозатора, песок высыпается и образует в опоке определенный слой. Нижний слой образует «постель», на которую устанавливают куст с моделями. Для полного заполнения опоки формовочным песком короб передвижной должен наезжать на опоку несколько раз. В процессе заполнения опоки песком оператор изменяет параметры вибрации для оптимального уплотнения.

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1 | Полезный объем бункера формовочного | м3 | 6 |

| 2. | Объем короба передвижного | м3 | 0,16 |

| 3. | Привод короба передвижного | Мотор-редуктор SITIMNHL 25/2 В3 21,94/1 19/200 В5 Shell 220 | |

| 4. | Мощность двигателя (ном.) | кВт | 1,1 |

| 5. | Привод шиберного затвора | Пневмоцилиндр 27М2А32А0100-UA01 | |

| 6. | Диаметр цилиндра | мм | 32 |

| 7. | Ход цилиндра | мм | 100 |

| 8. | Габаритные размеры (длина х ширина х высота) | мм | 3200 х 3700 х 5170 |

3.9. Площадка заливочная

Предназначена для обслуживания рабочих мест формовки и заливки опок, обеспечения безопасности при заливке форм и создания оптимальных условий для контроля процесса заливки.

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1. | Габаритные размеры (длина х ширина х высота) | мм | 11000 х 2742 х 2218 |

| 2. | Масса | кг | 2340 |

3.10. Система вакуумпроводная

Система вакуумпроводная предназначена для создания вакуума при заливке опок.

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1. | Насос вакуумный водокольцевой ВВН1-12 | шт. | 2 |

| 2. | Количество воды, подаваемое в насос | л/мин | 23 |

3.11. Электрооборудование управления формовочно-заливочной линией

Электрооборудование управления формовочно-заливочной линией включает в себя шкаф управления вибростолом, шкаф с числовым управлением системой регенерации песка и шкаф автоматизированного управления приводами рольгангов, тележек трансбордерных, кантователя и устройства засыпки песка в контейнер. Система управления линией на базе микропроцессора фирмы «WAGO» (Германия) представлена схемой электрической принципиальной.

Техническая характеристика

| № п/п | Наименование показателей | Ед. изм. | Значение |

| 1 | Мощность электрооборудования системы управления | кВт | 2 |

| 2. | Микропроцессор | Тип: WAGO 750-881 | |

| 3. | Система дискретныхвходов/выходов | Тип: WAGO 750-1405/750-1504 |

7. Расчет загрузки формовочно-заливочной линии ЛГМ на месячную программу выпуска – 150000 шт. отливок «шапка изолятора U70-01»

Предварительные варианты размещения данных отливок в одном контейнере показали, что их количество будет составлять от 96 до 144 шт. В расчет принимаем — 100 шт. в контейнере.

С учетом брака ежемесячное количество отливок составит:

150000 шт. + 150000шт.х 0,05 = 150000 шт. + 7500 шт. = 157500 шт.

В расчет принимаем 160000 шт./мес.

Определяем количество необходимых форм:

160000 шт./мес. : 100 шт = 1600 форм/мес.

При принятом количестве рабочих дней в месяце – 20 количество форм в сутки составит:

1600 форм/мес. : 20 дней = 80 форм/сутки

При двухсменном режиме работы линии в течение 14 часов ее производительность составляет:

80 форм/сутки : 14 часов ≈ 6 форм/час,

что вполне реально, исходя из производственного опыта работы линии ЛГМ.

Источник https://tukcom.ru/promyshlennost/gost-22096-84-linii-avtomaticheskie-formovochnye-tipy-osnovnye-parametry-s-izmeneniem-n-1-ot-27-sentyabrya-1984/

Источник https://extxe.com/474/tehnologija-mashinnoj-formovki/

Источник https://simbirsk-furnace.ru/10-litejnoe-oborudovanie/22-mekhanizirovannaya-formovochno-zalivochnaya-liniya-lgm.html