Доменный процесс

Сырые материалы и подготовка их к доменной плавке: руды и флюсы, подготовка руд к плавке и их окуксование. Общая схема и сущность доменного процесса. Распределение и движение газов и шихты. Восстановление оксидов металлов. Образование чугуна и шлака.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 01.04.2012 |

| Размер файла | 36,3 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Введение

Железо имело промышленное применение уже до нашей эры. В древние времена его получали в пластичном состоянии в горнах. Шлак отделяли, выдавливая его из губчатого железа, ударами молота.

По мере развития техники производства железа постепенно повышалась температура, при которой велся процесс. Металл и шлак стали плавиться; стало возможным разделять их гораздо полнее. Но одновременно в металле повышалось содержание углерода и других примесей, — металл становился хрупким и нековким. Так появился чугун.

Позднее научились перерабатывать чугун; зародился двухступенчатый способ производства железа из руды. В принципе он сохраняется до настоящего времени: современная схема получения стали состоит из доменного процесса, в ходе которого из руды получается чугун, и сталеплавильного передела, приводящего к уменьшению в металле количества углерода и других примесей.

Современный высокий уровень металлургического производства основан на теоретических исследованиях и открытиях, сделанных в различных странах, и на богатом практическом опыте. Немалая доля в этом процессе принадлежит русским ученым. Например, российские ученые первыми широко применили природный газ для доменной плавки.

Цель доменного производства состоит в получении чугуна из железных руд путем их переработки в доменных печах. Сырыми материалами доменной плавки являются топливо, железные и марганцевые руды и флюс:

· Топливом для доменной плавки служит кокс, получаемый из каменного угля. Его роль состоит в обеспечении процесса теплом и восстановительной энергией. Кроме того кокс разрыхляет столб шихтовых материалов и облегчает прохождение газового потока в шихте доменной печи.

· Железные руды вносят в доменную печь химически связанное с другими элементами железо. Восстанавливаясь и науглероживаясь в печи, железо переходит в чугун. С марганцевой рудой в доменную печь вносится марганец для получения чугуна требуемого состава.

· Флюсом называются добавки, загружаемые в доменную печь для понижения температуры плавления пустой породы руды, офлюсования золы кокса и придания шлаку требуемых технологией выплавки чугуна физико-химических свойств. Для руд с кремнеземистой (кислой) пустой породой в качестве флюса используют материалы, содержащие оксиды кальция и магния: известняк и доломитизированный известняк.

Для получения высоких технико-экономических показателей доменной плавки сырье и материалы предварительно подвергают специальной подготовке.

1. Сырые материалы и подготовка их к доменной плавке

1.1 Топливо доменной плавки

доменный руда флюс шлак

В качестве топлива в современной доменной плавке применяют кокс, мазут, природный и коксовый газы и каменноугольную пыль. Основным видом топлива является кокс. Коксом называется пористое спекшееся вещество, остающееся после удаления из каменного угля летучих веществ при нагревании его до 950-1200° С без доступа воздуха. Это единственный материал, который сохраняет форму куска в доменной печи на всем пути движения от колошника к горну. Благодаря этому обстоятельству обеспечивается прохождение газового потока через слой жидких, полужидких и твердых материалов в доменной печи. В нижней части печи раскаленный кокс образует своеобразную дренажную решетку, через которую в горн стекают жидкие продукты плавки. Высота столба шихты в современной доменной печи достигает 30 м, поэтому кокс, особенно в нижней части печи, воспринимает большие нагрузки. Отсюда вытекает основное требование, предъявляемое к коксу: высокая механическая прочность как в холодном, так и в нагретом состоянии.

Загружаемый в доменную печь кокс не должен содержать ни мелких кусков, ухудшающих газопроницаемость шихты, ни чрезмерно крупных кусков, которые, как правило, поражены трещинами и легко разрушаются в печи с образованием мелких фракций.

Кокс должен быть пористым для обеспечения хорошей горючести в горне печи и обладать высокой теплотой сгорания для получения требуемого количества тепла и необходимой температуры. Теплота сгорания кокса зависит от содержания в нем углерода, которое определяется содержанием золы, вредных примесей и летучих веществ в коксе. Чем выше содержание золы, вредных примесей и летучих веществ в коксе, тем меньше в нем углерода и меньше теплота его сгорания. Кроме того, с увеличением содержания золы и серы в коксе возрастают количество шлака, расход тепла на его расплавление и снижается механическая прочность кокса, а с увеличением содержания серы и фосфора в коксе ухудшается качество чугуна. Повышенное содержание летучих веществ в коксе свидетельствует о незавершенности процесса коксования, что приводит к снижению механической прочности кокса. Чрезмерно низкое содержание летучих в коксе, получающееся при пережоге кокса, также отрицательно сказывается на его качестве. Поэтому кокс должен содержать по возможности меньше золы, серы, фосфора и умеренное количество летучих веществ.

В коксе всегда содержится влага, поступающая в кокс при его тушении на коксохимическом заводе или из атмосферы. В связи с тем, что кокс в доменной печи загружают по массе, содержание влаги в коксе должно выдерживаться постоянным для сохранения заданного теплового режима печи.

1.2 Руды и флюсы доменной плавки

Среди металлов железо занимает третье место по распространенности в земной коре (4,2%) после кремния (26%) и алюминия (7,4%). Железо в недрах земли в чистом виде не встречается. Оно входит в состав горных пород в различных химических соединениях. В природе известно более 300 разновидностей горных пород, содержащих железо, но далеко не все они представляют собой железные руды. Железными рудами принято называть такие горные породы, из которых экономически выгодно извлекать железо методом плавки. Экономическая целесообразность извлечения железа из руд зависит от уровня развития техники и характеристики месторождений.

Среди известных видов руд наиболее распространены в природе руды осадочного происхождения. Из этих руд выплавляется более 90% чугуна.

Железная руда состоит из минерала (орудняющего вещества), пустой породы и примесей. Главной частью руды является рудный минерал, в состав которого входит железо. Чаще всего железо в минерале химически связано с кислородом, реже с другими элементами и соединениями. Пустая порода состоит из кремнезема, глинозема, извести и магнезии, образующих сложные минералы. Примеси руд делятся на полезные и вредные. Полезными примесями считаются марганец, хром, никель, ванадий, вольфрам, молибден и др. Вредные примеси — сера, фосфор, мышьяк, цинк, свинец и в большинстве случаев медь-либо ухудшают качество металла, либо разрушающе действуют на огнеупорную футировку доменной печи.

В зависимости от типа рудного минерала железные руды делятся на четыре основные группы:

1. Красный железняк или гематитовая руда. Минерал гематит — безводный оксид железа, в чистом виде содержит 70% железа и 30% кислорода. Это наиболее распространенная железная руда.

2. Магнитный железняк или магнетитовая руда. Минерал — магнетит (72,4% железа и 27,6% кислорода).

3. Бурый железняк представлен железосодержащими минералами водных оксидов железа, которые содержат от 59,8% до 69% железа.

4. Шпатовый железняк — железная руда, основу которой составляет минерал сидерит, содержащий 48,3% железа.

Кроме перечисленных четырех разновидностей железных руд, железо в значительном количестве (46,6%) содержится в серном колчедане или пирите. Однако пирит в доменную плавку не дают, его используют в качестве сырья в сернокислотной промышленности, а отходы в виде окисленного железа применяют при производстве агломерата. Также находят промышленное применение бедные железные руды: магнетитовые и гематитовые кварциты, в которых содержится до 45% кремнезема в виде свободного кварца. Кварциты обогащают, получая железнорудный концентрат, содержащий более 60% железа.

Критерием оценки железных руд являются:

1. Содержание железа.

2. Тип основного железосодержащего минерала.

3. Состав и свойства пустой породы.

4. Содержание вредных примесей.

5. Стабильность химического состава.

В настоящее время более 90% добываемых руд перед загрузкой в доменные печи подвергают специальной подготовке, в процессе которой перечисленные выше характеристики руд значительно изменяются, однако многие из них сильно влияют на качество и свойства конечного продукта. При оценке железной руды прежде всего обращают внимание на содержание в ней железа, которое колеблется в очень широких пределах. Чем выше содержание железа в железной руде, тем экономичнее и производительнее работает доменная печь. К богатым рудам относят руды, содержащие железа 60-68%, ксредним 50-60% и к бедным 40-50%. Куксовые руды с высоким содержанием железа могут перерабатываться в доменной печи без предварительной подготовки, но таких руд мало, и они в основном используются при выплавке стали. Используются также и руды с содержанием железа менее 40%. Эти руды подвергают обогащению. Нижний предел содержания железа в рудах определяется выгодностью их использования.

Флюсами называются материалы, добавляемые к железной руде и загружаемые в доменную печь для понижения температуры плавления пустой породы, ошлакования золы кокса и получения жидкоподвижного шлака с высокой серопоглатительной способностью. В качестве флюса выбирают материал с химическими свойствами, противоположными химическим свойствам пустой породы. Так как пустая порода руд преимущественно кремнеземистая (кислая), то роль флюса выполняют основные оксиды CaO и частично MgO. Иногда в зависимости от состава пустой породы флюсы могут быть кислыми или глиноземистыми. Оксид кальция входит в состав минерала кальцита, называемого известняком. Кроме известняка, для руд с кислой пустой породой, в качестве флюса используют доломитизированный известняк, состоящий из смеси кальцита и доломита. Доломитизированный известняк применяют для улучшения подвижности шлака, доводя содержание оксида марганца в шлаке до 6-8%.

Важнейшим требованием, предъявляемым к основным флюсам, является низкое содержание в них кремнезема и глинозема и вредных примесей серы и фосфора.

1.3 Подготовка руд к плавке

Необходимость подготовки руд к доменной плавке обуславливается стремлением улучшить технико-экономические показатели работы доменных печей и использовать для получения чугуна сравнительно бедные железные руды.

Чем выше содержание железа в шихте и лучше ее газопроницаемость, тем выше производительность печи, ниже расход кокса и флюсов и лучше качество чугуна.

Повышения содержания железа в доменной шихте достигают обогащением железных руд, а улучшения газопроницаемости шихты в доменной печи — окуксованием мелких железных руд и концентратов. Расчетами и опытом установлено, что при повышении содержания железа в руде на 1% производительность печи возрастает на 2,0 — 2,5%, а расход кокса снижается на 1,4 — 2%.

Руда может быть в виде кусков до 1500 мм при открытой добыче и до 300 мм при подземной добыче. Дробление руд применяется как самостоятельная операция для получения кусков руды требуемого размера и как вспомогательная операция при обогащении руд для разрушения механических связей между железосодержащим минералом и пустой породой. В зависимости от крупности руды после дробления различают четыре стадии дробления:

1. Крупное (размер кусков после дробления 100-300 мм).

2. Среднее (40-60 мм).

3. Мелкое (8-25 мм).

Процесс дробления характеризуется степенью и эффективностью дробления. Степень дробления определяют отношением максимальных размеров кусков до и после дробления:

где i — степень дробления; D и d — максимальный размер кусков до и после дробления соответственно.

Эффективность дробления определяют выходом дробленого материала на единицу израсходованной электроэнергии. Дробление — наиболее дорогая операция в системе подготовки руд.

Мелкое и тонкое дробление называют измельчением и применяют только для руд, идущих на обогащение. Крупное, среднее и мелкое дробление осуществляют преимущественно в конусных дробилках.

Грохочением называется разделение руды на классы по крупности. Для руд, поступающих на металлургический завод без обогащения, грохочение является самостоятельной и очень важной операцией, в процессе которой выделяют мелкую руду (0-10 мм) для агломерации, а крупную (более 10 мм) сортируют на два класса: доменную (10-30 мм) и мартеновскую (30-80 мм).

При обогащении руд на обогатительных фабриках грохочение является вспомогательной операцией, совмещаемой с дроблением руд. Это позволяет загружать в дробильные устройства только те фракции, которые подлежат дроблению, а следовательно, уменьшить расход электроэнергии на дробление, повысить производительность дробильных устройств и качество дробления. Грохочение руд осуществляется на механических ситах.

Усреднение.

Железные руды по условиям залегания и добычи всегда имеют непостоянный химический состав. Значительные и частые колебания содержания железа и пустой породы в рудах вызывают нарушение теплового состояния доменной печи и химического состава шлака. Это приводит к нарушению ровного хода печи, при котором неизбежны повышение расхода кокса, снижение производительности печи и ухудшение качества выплавляемого чугуна.

Чтобы уменьшить отрицательное влияние непостоянства химического состава руд на показатели доменной плавки, руды подвергают усреднению. Усреднением называют перемешивание железорудных материалов с целью выравнивания химического и гранулометрического составов. В связи с тем, что почти все добываемые руды подвергают окуксованию, основное назначение усреднения состоит прежде всего в уменьшении колебаний содержания железа и кремнезема в рудах. Необходимо добиться такого усреднения руд, при котором колебания содержания железа и кремнезема в руде не превышали бы ±0,5% от среднего значения.

Обогащением называется процесс разделения рудного минерала и пустой породы с целью повышения содержания металла в руде и уменьшения содержания пустой породы, а в некоторых случаях и вредных примесей. Все способы обогащения основаны на различии физических свойств рудных минералов и пустой породы. В результате обогащения руды получают:

1. концентрат — продукт, в котором содержится большая часть извлекаемого металла;

2. хвосты — отходы при обогащении руды, в которых содержится незначительное количество металла;

3. промежуточный продукт, в котором содержание металла больше, чем в хвостах и меньше, чем в концентрате.

Промежуточный продукт подвергают повторному обогащению.

В зависимости от метода обогащения и устройства аппарата степень извлечения железа при обогащении железных руд может изменяться от 60 до 95%. Различают пять основных методов обогащения руд:

1. рудоотборка, основанная на различии цвета и блеска кусков рудного минерала и пустой породы;

2. промывка, основанная на разной размываемости кусков рудного минерала и пустой породы;

3. гравитационное обогащение — разделение в жидкой среде рудных минералов и пустой породы в зависимости от плотности зерен;

4. флотация — метод обогащения, основанный на различии физико-механических свойств поверхности частиц рудного минерала и пустой породы;

5. магнитная сепарация (самый распространенный метод обогащения), основанная на различии магнитных свойств минерала и пустой породы.

1.4 Окуксование руд

Окуксованием железных руд называются процессы превращения мелких руд и концентратов в кусковые материалы с целью улучшения хода металлургических процессов в печах различного типа для получения металлов из руд. Окуксование руд широко применяется в металлургии черных и цветных металлов. В металлургии черных металлов окуксованию подлежат все мелкие руды и концентраты, из которых получают металл в доменном, сталеплавильном и электрометаллургическом производствах.

В доменном производстве окуксованием железорудного сырья достигают:

1. уменьшения выноса газовым потоком мелких фракций руды из доменной печи;

2. повышения газопроницаемости столба шихтовых материалов;

3. улучшения использования тепловой энергии и восстановительной способности газового потока;

4. улучшения протекания процессов восстановления, шлакообразования и перевода серы в шлак.

В итоге окуксование сырья позволяет значительно увеличить производительность доменных печей, сократить расход кокса и повысить качество чугуна.

Существует три метода окуксования руд и концентратов:

1. агломерация (процесс спекания мелких руд и концентратов путем сжигания топлива в слое спекаемого материала или подвода высокотемпературного тепла извне);

2. окатывание (процесс получения из концентрата сырых шаров диаметром 10 — 25 мм и последующего их обжига при температуре 1200-1350° С);

3. брикетирование (процесс прессования пылеватых руд и концентратов в куски одинаковой формы с добавкой или без добавки связующих веществ).

В черной металлургии наибольшее распространение получила агломерация и окатывание руд.

2. Доменный процесс

2.1 Общая схема и сущность доменного процесса

Доменный процесс представляет собой совокупность механических, физических и физико-химических явлений, протекающих в работающей доменной печи. Загружаемые в доменную печь шихтовые материалы — кокс, железосодержащие компоненты и флюс — в результате протекания доменного процесса превращаются в чугун, шлак и доменный газ.

В химическом отношении доменный процесс является восстановительно-окислительным: из оксидов восстанавливается железо, а окисляются восстановители. Однако доменный процесс принято называть восстановительным, так как цель его состоит в восстановлении оксидов железа до металла.

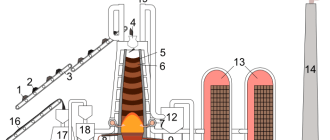

Агрегатом для осуществления доменного процесса служит печь шахтного типа (см. приложение 2). Рабочее пространство доменной печи в горизонтальных сечениях имеет круглую форму, а в вертикальном разрезе — своеобразное очертание, называемое профилем.

Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное встречное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса в нагретом до 1000-1200° С воздухе (дутье), который нагнетается в верхнюю часть горна через расположенные по его окружности фурмы. К дутью может добавляться технический кислород, природный газ, водяной пар.

Кокс поступает в горн нагретым до 1400-1500° С. В зонах горения углерод кокса взаимодействует с кислородом дутья. Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода неустойчив и превращается в оксид углерода. Таким образом, за пределами зон горения горновой газ состоит только из оксида углерода, азота и небольшого количества водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов, нагретая до 1800-2000° С, поднимается вверх и передает тепло материалам, постепенно опускающимся в горн вследствие выгорания кокса, образования чугуна и шлака и периодического выпуска их из доменной печи. При этом газы охлаждаются до 200 — 450° С, а оксид углерода, отнимая кислород из оксидов железа, превращается частично в диоксид углерода, содержание которого в доменном газе на выходе из печи достигает 14 — 20%.

Шихтовые материалы загружают в доменную печь при помощи засыпного аппарата отдельными порциями — подачами. Они располагаются на колошнике чередующимися слоями кокса, руды или агломерата и флюса при работе на не полностью офлюсованном агломерате. Загрузку подач производят через 5 — 8 мин. по мере освобождения пространства на колошнике в результате опускания материалов.

В процессе нагревания опускающихся материалов происходит удаление из них влаги и летучих веществ кокса и разложение карбонатов. Оксиды железа под действием восстановительных газов постепенно переходят от высших степеней окисления к низшим, а затем — в металлическое железо по схеме: Fe2O3 ® Fe3O4 ® FeO ® Fe.

Свежевосстановленное железо заметно науглераживается еще в твердом состоянии. По мере науглераживания температура плавления его понижается. При температуре 1000-1100° С восстановление железа почти заканчивается и начинают восстанавливаться более трудновосстановимые элементы — кремний, марганец и фосфор. Науглероженное железо, содержащее около 4% углерода и некоторое количество кремния, марганца и фосфора, плавится при температуре 1130-1150° С и стекает в виде капель чугуна в горн. В нижней половине шахты начинается образование жидкого шлака из составных частей пустой породы руды и флюса. Понижению температуры плавления шлака способствуют невосстановленные оксиды железа и марганца. В стекающем вниз шлаке под действием возрастающей температуры постепенно расплавляется вся пустая порода и флюс, а после сгорания кокса — и зола.

При взаимодействии жидких продуктов плавки с раскаленным коксом в заплечиках и горне происходит усиленное восстановление кремния, марганца и фосфора из их оксидов, растворенных в шлаке. Здесь же поглощенная металлом в ходе плавки сера переходит в шлак. Железо и фосфор печи полностью восстанавливаются и переходят в чугун, а степень восстановления кремния и марганца и полотна удаления из чугуна серы в большой мере зависят от температурных условий, химического состава шлака и его количества.

Жидкие чугун и шлак разделяются в горне благодаря различным удельным массам. По мере скопления их в горне чугун выпускают через чугунную летку, а шлак — через шлаковые летки (верхний шлак) и чугунную летку во время выпуска чугуна (нижний шлак).

Все перечисленные процессы протекают в доменной печи одновременно, оказывая взаимное влияние.

2.2 Распределение и движение газов и шихты в доменной печи

Газовый поток

Высокопроизводительная и экономичная работа доменной печи в значительной мере зависит от того, как организовано движение и распределение газов и шихты в ее рабочем пространстве. Движение газов и распределение их в печи определяется множеством факторов, но главным из них являются гранулометрический состав шихты и ее распределение на колошнике во время загрузки и перераспределение при движении в доменной печи. В свою очередь и движущийся газовый поток влияет на распределение шихты.

Газы в доменной печи движутся через столь шихты снизу вверх под действием разности давлений, зависящей от величины сопротивления загруженной в печь шихты и количества воздуха, нагнетаемого в горн воздуходувной машиной. Проходя путь 24 — 26 м в течение нескольких секунд, газовый поток должен выполнить тепловую и восстановительную работу и обеспечить ровный сход шихтовых материалов от колошника к горну. Исходя из этих функций газового потока к распределению газов предъявляются противоречивые требования. Для наиболее полного использования тепла и восстановительной способности газового потока газы по сечению печи должны распределяться равномерно, иными словами, температура и состав газов во всех точках сечения доменной печи должны быть одинаковыми, а шихта — в равной мере нагретой и восстановленной.

Для обеспечения ровного схода шихты газовый поток по сечению печи должен распределяться неравномерно, проходя в большем количестве у стен и в осевой зоне печи, т.е. там, где чаще всего бывает меньше руды или агломерата.

В действительности же в доменной печи невозможно достичь равномерного распределения газов по сечению вследствие специфических особенностей доменного процесса и конструкции доменной печи.

Наиболее важным показателем, характеризующим распределение газового потока по сечению столба шихты, является сопоставление количеств газов, проходящих через равновеликие площади заполненного шихтой сечения печи в единицу времени.

Распределение материалов на колошнике при загрузке доменн ой печи

Исходя из требований, предъявляемых к распределению газов в доменной печи, материалы при загрузке должны распределяться неравномерно по сечению печи как по крупности, так и по компонентам шихты. У стен должно сосредотачиваться больше крупного агломерата с целью лучшего использования периферийных газов, а у оси — больше кокса. Большое количество мелких фракций железосодержащих компонентов у стен печи недопустимо во избежание тугого хода. Основную часть мелких фракций необходимо располагать в промежуточном кольце между периферией и центром.

По окружности печи материалы должны, наоборот, распределяться строго равномерно, т.е. так, чтобы любая окружность горизонтального сечения была кривой равного содержания диоксида углерода в газе и кривой одинаковой температуры.

Этим условиям распределения шихты удовлетворяет принятый способ загрузки материалов при помощи конуса и воронки. Шихтовые материалы — кокс, железосодержащие компоненты и флюс — загружают в доменную печь отдельными порциями, называемыми подачами. Количественное соотношение компонентов шихты в каждой подаче строго постоянное. Оно определяется расчетом шихты. Материалы на колошник подают специальными тележками — скипами, перемещающимися по рельсам наклонного моста. Объем материалов одной подачи соответствует объему нескольких скипов, поэтому подача на колошник подается по частям несколькими скипами. При этом одну часть скипов подачи загружают коксом, а другую — железосодержащими компонентами и флюсом. При полностью офлюсованном агломерате подача состоит только из скипов с агломератом и коксом.

Движение шихты в доменной печи

В доменной печи шихта опускается под действием своей массы в пространство, освобождающееся в результате уменьшения ее объема при протекании различных процессов, основными из которых являются горение углерода кокса в фурменных очагах, расход углерода кокса на прямое восстановление, образование и плавление чугуна и шлака, а также уплотнение шихты при движении. 44 — 52% общего уменьшения объема шихты приходится на горение углерода, 11 — 16% — на прямое восстановление, 25 — 35% — на плавление чугуна и шлака и 5 — 15% — на уплотнение материалов. Из этого следует, что уменьшение объема шихты происходит главным образом в очагах горения перед фурмами, а фурменные очаги можно уподобить своеобразным воронкам, через которые движется основная масса шихты.

Периферийное расположение зон горения приводит к преимущественному движению шихты на периферии печи. Скорость движения шихты в периферийном кольце колошника составляет 90 — 140, а в центре 70 — 120 мм/мин. Длительность пребывания шихты в печи изменяется в пределах от 5,5 до 7 ч. Активизация работы центра печи всегда приводит к существенному увеличению скоростей опускания шихты в осевой зоне и уменьшению разности скоростей движения шихты на периферии и в центре.

Повышение скорости схода шихты на периферии колошника объясняется и другими причинами, главной из которых являются расширение шахты книзу и более интенсивное по сравнению с коксом движение железорудных компонентов, располагающихся в большом количестве на периферии.

В результате неодинаковой скорости движения шихты в рабочем пространстве печи одновременно загруженные в печь материалы приходят в горн неодновременно. Это явление называется опережением, которое необходимо учитывать при изменении условий работы, печи, связанных с переходом на выплавку другого вида чугуна, изменением качества материалов.

2.3 Восстановление оксидов металлов

Физико-химические основы восстановительных процессов

Одним из условий получения чугуна в доменной печи является удаление кислорода из оксидов, металлы которых входят в состав чугуна. Процесс отнятия кислорода от оксида и получения из него элемента или оксида с меньшим содержанием кислорода называется восстановлением. Наряду с восстановлением протекает окисление вещества, к которому переходит кислород оксида. Это вещество называется восстановителем.

Восстановительные процессы сопровождаются выделением или поглощением тепла. Химическая прочность оксида определяется силами химической связи данного элемента с кислородом.

По степени убывания кислорода оксиды железа располагаются в ряд: Fe2O3, Fe3O4 и FeO, содержащие соответственно 30,06; 27,64 и 22,28% кислорода. Из трех оксидов железа, взятых в свободном состоянии, наиболее прочным в условиях рабочего пространства доменной печи, а точнее при температуре выше 570°С, является FeO. Восстановление железа из его оксидов протекает ступенчато путем последовательного удаления кислорода и в зависимости от температуры.

Восстановление оксидов железа оксидом углерода при температуре выше 570°С идет по реакциям:

Fe2O3 + mCO «3FeO + (m — 1) CO + СО2 — 20,892 МДж,

FeO + nCO «Fe + (n — 1) CO + СО2 + 13,607 МДж.

2.4 Образование чугуна и шлака

Восстановленное в доменной печи из руды железо поглощает углерод и другие элементы, образуя чугун. Процесс науглераживания железа начинается с момента его появления в виде твердой губки в зоне умеренных температур. Механизм науглераживания железа сводится к следующему. Свежевосстановленное железо служит катализатором реакций разложения оксида углерода на сажистый углерод и диоксид углерода. Эта реакция протекает на поверхности губки. Обладая повышенной химической активностью, сажистый углерод взаимодействует с атомами железа и образует карбиды железа. Науглераживание губчатого железа уже заметно протекает при 400 — 500° С. По мере науглераживания железа температура плавления его понижается. Если чистое железо плавится при 1539° С, то сплав железа с углеродом, содержащий 4,3% С, плавится при 1135° С. Однако науглераживание железа в твердом состоянии является лишь начальной стадией этого процесса, способствующей понижению температуры плавления металла. Более интенсивно науглераживание протекает после перехода металла в жидкое состояние. Капли металла, стекая в горн печи, контактируют на поверхности кусков раскаленного кокса с углеродом, в результате чего содержание углерода в сплаве резко возрастает. На горизонте фурм за пределами зон горения содержание углерода в чугуне достигает 3,8 — 4,0%. Окончательное науглераживание металла происходит в горне печи.

Переход других элементов в чугун (марганца, кремния, фосфора и серы) осуществляется по мере их восстановления на различных горизонтах рабочего пространства печи. Марганец при выплавке передельного чугуна заметно переходит в металл уже в распаре, однако наиболее интенсивное насыщение чугуна марганцем происходит в заплечиках и горне при восстановлении марганца. Основная масса кремния переходит в чугун в нижней части заплечиков и в горне. Содержание фосфора в пробах металла из распара почти такое же, как и в конечном чугуне, а иногда и выше. Это объясняется тем, что в металл из распара, попадает не только фосфор, который восстановился здесь и выше, но и фосфор, возгоняющийся из нижних горизонтов печи. Фосфор начинает переходить в металл уже в нижней части шахты.

Окончательное содержание углерода в чугуне не поддается регулированию и зависит от элементов в сплаве. Марганец и хром, являясь корбидообразующими элементами, способствуют увеличению содержания углерода в чугуне. Кремний и фосфор, образуя более прочные с железом соединения, разрушают карбиды железа и понижают содержание углерода в чугуне. Если в передельноммаломарганцовистом чугуне содержится 4 — 4,6% углерода, то в зеркальном чугуне, содержащем 10 — 25% марганца, углерода содержится 5 — 5,5%, а в 75%-ом ферромарганце содержание углерода достигает 7 — 7,5%. Наоборот, в литейном чугуне, содержащем 2,5% кремния, содержание углерода не превышает 3,5%, а в ферросилиции содержание углерода понижается до 2% и ниже.

Содержание марганца и кремния сильно влияет на структуру чугуна, что имеет очень важное значение при производстве литейного чугуна, используемого в машиностроении. Известно, что углерод в чугуне может находиться в химически связанном состоянии в виде карбида и в свободном состоянии в виде графита. В литейном чугуне благодаря повышенному содержанию кремния значительная часть углерода находится в виде графита, что способствует повышению прочности отливок. В изломе такой чугун имеет серый цвет. Увеличение содержания карбидов железа в чугуне повышает его хрупкость. В изломе такой чугун имеет белый цвет. Качество чугуна для отливок также зависит и от условий выплавки чугуна в доменной печи.

Образование шлака

В доменной печи шлак образуется под действием высоких температур в результате плавления пустой породы железосодержащих материалов и флюса, к которым в горне присоединяется зола сгоревшего кокса. Шлакообразующими оксидами являются SiO2, CaO, MgO, Al2O3, FeO, MnO, а также сульфиды металлов, преобладающим из которых является CaS.

Образованию шлака предшествуют процессы размягчения и спекания пустой породы и флюса, сопровождающиеся образованием твердых растворов и различных химических соединений. Эти процессы представляют собой промежуточное звено при переходе вещества из твердого состояния в жидкое. Чем больше температурный интервал, в котором протекает превращение шлакообразующих компонентов из твердого состояния в жидкое, тем большую часть по высоте печи занимает вязкая масса, заполняющая пустоты между кусками кокса и препятствующая движению и распределению газов. В связи с этим температурный интервал размягчения шлакообразующих компонентов должен быть по возможности меньшим.

В процессе шлакообразования различают первичный, промежуточный и конечный шлаки. Первичный шлак появляется в начальной стадии шлакообразования в результате плавления легкоплавких соединений. Первичный шлак, перемещаясь в зоны с более высокими температурами, нагревается, а химический состав его непрерывно изменяется в следствии восстановления железа и марганца из соответствующих оксидов и растворения в шлаке новых количеств CaO и MgO, увеличивающих количество шлака. Конечный шлак образуется в горне после растворения в шлаке золы сгоревшего кокса и остатков извести и окончательного распределения серы между чугуном и шлаком.

С применением офлюсованного агломерата условия шлакообразования изменяются. Присутствие извести в агломерате обеспечивает хороший контакт шлакообразующих оксидов, по этому их размягчение при нагреве и образование первичного шлака протекает в сравнительно не большой зоне по высоте печи, от чего значительно повышается газопроницаемость этой зоны. Восстановление железа из офлюсованного агломерата протекает интенсивнее и равномернее по сечению, вследствие чего в первичном шлакообразовании участвует меньшее количество FeO, а зона начала образования шлака смещается в область более высоких температур.

2.5 Методы интенсификации доменного процесса

Под интенсификацией доменного процесса понимают увеличение скорости его протекания. Мерой интенсивности хода доменной печи является количество чугуна, получаемое в единицу времени в расчете на единицу полезного объема доменной печи. В условиях производства принято пользоваться обратной величиной — полезным объемом печи, затрачиваемым в течении суток на выплавку 1 т чугуна. Этот показатель называется коэффициентом использования полезного объема доменной печи и определяется как частное от деления полезного объема печи Vпол (м 3 ) на суточную производительность печи Т (т) чугуна/сут. Чем меньше этот показатель, по абсолютному значению, тем интенсивнее протекает процесс, интенсивнее ход доменной печи.

Увеличить интенсивность хода доменной печи можно двумя путями:

1. создание условий, при которых в горн доменной печи в единицу времени можно подать большее количество дутья, расходуемого на сгорание углерода горючего;

2. создание условий, обеспечивающих снижение расхода кокса на единицу выплавляемого чугуна, если количество дутья, поступающее в горн в единицу времени, не снижается или снижается в меньшей мере, чем расход кокса.

При увеличении количества дутья, подаваемого в горн в единицу времени, соответственно увеличивается сгорающее в единицу времени количество углерода, а следовательно, увеличивается и производительность печи. При уменьшении относительного расхода горючего и неизменном количестве дутья производительность печи также возрастает вследствие увеличения рудной нагрузки на кокс. Наиболее высокая степень интенсификации процесса достигается, когда одновременно с увеличением количества дутья имеется возможность уменьшить и относительный расход горючего.

Увеличение интенсивности хода доменной печи путем увеличения расхода дутья в единицу времени предполагает улучшение газодинамики процесса. Это может быть достигнуто повышением прочности агломерата, отсевом мелких фракций и улучшением однородности гранулометрического состава шихтовых материалов, повышением давления газов в рабочем пространстве печи, снижением относительного выхода шлака и улучшением его физических свойств.

Увеличение интенсивности хода доменной печи путем снижения относительного расхода кокса предполагает уменьшение тепловых затрат на процесс и применение заменителей кокса в роли теплоносителя и восстановителя.

Основными методами интенсификации доменного процесса являются:

1. совершенствование способов подготовки и улучшение качества сырых материалов;

2. высокотемпературный нагрев дутья;

3. увлажнение дутья;

4. обогащение дутья кислородом;

5. вдувание в горн углеводородосодержащих добавок;

6. комбинирование дутья;

7. повышение давления газов в рабочем пространстве доменной печи.

Наиболее важной по своему значению является подготовка сырья к плавке. Ни один из методов интенсификации доменного процесса, перечисленных в п. 2 — 7, не может дать максимального эффекта при плохом качестве сырья.

Нагрев дутья

Впервые нагретое дутье в доменном производстве применили в 1829 г. Несмотря на сравнительно невысокий нагрев дутья (150° С), показатели работы печи значительно улучшились: относительный расход горючего уменьшился на 30%, производительность печи возросла, появилась возможность увеличить количество дутья. При этом расход горючего на нагрев дутья был намного ниже полученной экономии. Впоследствии применение более нагретого дутья (350 — 400° С) на коксовых доменных печах позволило уменьшить относительный расход кокса на 25 — 35%. В настоящее время дутье нагревают до 1100-1200° С и выше.

За всю историю существования доменного производства ни одно мероприятие не дало такого снижения расхода горючего, как применение нагретого дутья.

Естественная влажность воздуха колеблется в значительных пределах как в течении суток, так и по временам года. Колебания влажности дутья вызывают изменения в тепловом и температурном режиме горна и в ходе восстановления, что нередко приводит к расстройствам хода печи, ухудшая технико-экономические показатели.

Устранить колебания естественной влажности можно двумя способами: осушением дутья и увлажнением дутья в таких пределах, чтобы влажность его была несколько выше естественной, но постоянной во времени.

Обогащение дутья кислородом

При обогащении дутья кислородом изменяются следующие показатели:

1. Уменьшается расход дутья на единицу сжигаемого у фурм углерода.

2. Уменьшается количество горнового газа на единицу сжигаемого у фурм углерода.

3. Повышается концентрация оксида углерода в горновом газе.

4. Значительно возрастает температура в зоне горения.

При обогащении дутья кислородом снижается перепад давления газов между горном и колошником вследствие уменьшения выхода горнового газа на единицу сжигаемого углерода и скорости движения газов в столбе шихтовых материалов.

Вдувание в горн природного газа и других добавок к дутью

При вдувании природного газа в количестве 70 — 90 м 3 на 1 т чугуна расход кокса уменьшается на 10 — 14%. Экономия кокса при вдувании природного газа достигается за счет:

1. Увеличения непрямого и уменьшения прямого восстановления.

2. Замены части углерода кокса углерода природного газа.

3. Уменьшения прихода серы в печь, выхода шлака вследствие уменьшения расхода кокса, вызываемого первыми двумя факторами.

Комбинированное дутье

Комбинированным принято называть дутье, включающее добавки как в виде окислителей (кислород, пар), так и восстановителей (природный газ, коксовый газ, мазут пылеугольное топливо и др.). Наибольшее распространение получило сочетание обогащения дутья кислородом с вдуванием природного газа.

Основной положительный эффект при вдувании природного газа состоит в значительном сокращении расхода кокса, а при обогащении дутья кислородом — в увеличении производительности печи. Но достижение возможного эффекта при вдувании природного газа ограничивается его отрицательными сторонами — увеличением количества горнового газа с понижением температуры в горне, а достижение возможного эффекта обогащенного кислородом дутья ограничивается, наоборот, чрезмерным повышением температуры в горне.

Повышение давления газа

Идея работы доменной печи на повышенном давлении газов была выдвинута с целью улучшения восстановительной способности газов. Однако положительное действие повышенного давления проявляется не в улучшении восстановительной способности газов, а в улучшении газодинамического режима доменной печи, при котором возможно значительное повышение производительности и снижение расхода кокса. Повышение давления газа внутри доменной печи достигается путем пережима струи газа при помощи специального дроссельного устройства, установленного в газопроводе очищенного от пыли газа. Положительное действие повышенного давления газа заключается в том, что с увеличением давления уменьшается объем газа и его скорость, вследствие чего уменьшаются подъемная сила газа и перепад давления газа между горном и колошником. Это позволяет увеличивать массовое количество дутья, не превышая его критического объема.

2.6 Продукты доменной плавки

Конечными продуктами доменной плавки являются чугун, шлак, колошниковый газ и колошниковая пыль.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой. В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

В зависимости от назначения выплавляемые в доменных печах чугуны разделяют на три основных вида: передельный, идущий на передел в сталь; литейный, предназначенный для получения отливок из чугуна в машиностроении; доменные ферросплавы, используемые для раскисления стали в сталеплавильном производстве.

Передельный чугун подразделяют на три вида:

2. Передельный коксовый (марки М1, М2, М3, Б1, Б2).

3. Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

4. Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1 — ЛК7. Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Список использованной литературы

1. Доменное производство. В.В. Полтавец, М., 1981.

2. Металлургия чугуна. Е.Ф. Вегман, М.: Металлургия, 1978.

3. Основы металлургического производства. В.К. Бабич, Н.Д. Лукашин, 1988.

4. Металлургия черных металлов. Б.В. Линчевский, М., 1986.

Размещено на Allbest.ru

Подобные документы

Черная металлургия

Характеристика металлургической ценности руды. Обоснование технологической схемы подготовки руды к доменной плавке. Расчет массы и состава шлака, образующегося в доменной печи при выплавке чугуна. Определение состава и количества конвертерного шлака.

Производство черных и цветных металлов

Современные способы повышения качества металлов и сплавов. Подготовка руд к доменной плавке. Устройство и работа доменной печи. Сущность технологического процесса изготовления деталей и заготовок порошковой металлургией. Производство цветных металлов.

Отходы народного хозяйства и собственного производства в доменной плавке

Отходы народного хозяйства в доменной плавке. Связь черной металлургии с использованием собственных отходов или отходов смежных отраслей. Отходы собственного производства в доменной плавке. Назначение доменной печи. Ромелт — способ переработки отходов.

Расчет чистых компонентов из окислов

Сырьевая, топливная базы Магнитогорского металлургического комбината. Подготовка руд к доменной плавке. Металлургические расчеты печи. Определение физико-химических свойств шлака, удельного и реального расхода шихтовых материалов. Чистые компоненты шихты.

Расчет доменной шихты

Химический состав компонентов шихты. Определение состава доменной шихты. Составление уравнений баланса железа и основности. Состав доменного шлака, его выход и химический состав. Анализ состава чугуна и его соответствие требованиям доменной плавки.

Структура доменного производства на примере доменного цеха АО «Арселор Миттал Темиртау»

История образования АО «Арселор Миттал Темиртау». Сырые материалы и технология доменной плавки, основные реакции данного процесса. Конструкция и футеровка доменных печей. Вдувание пылевидного топлива как средства интенсификации доменного процесса.

Черная металлургия: производство чугуна

Классификация сплавов черных металлов по свойствам. Содержание примесей в чугуне. Сырые материалы (шихта). Топливо и флюсы в металлургии чугуна, характеристика некоторых железных руд. Производство чугуна на АО «АрселорМиттал Темиртау». Качество чугуна.

- главная

- рубрики

- по алфавиту

- вернуться в начало страницы

- вернуться к началу текста

- вернуться к подобным работам

Продукты доменной плавки

Продуктами доменной плавки являются: чугун, шлак, доменный (колошниковый) газ.

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные;

- литейные;

- специальные (ферросплавы).

Передельные чугуны

Эта группа чугунов является преобладающим видом продукции доменного производства. На его долю приходится около 90% общего производства чугуна. Они предназначены для передела в сталь кислородно-конвертерным или мартеновским способами и обычно содержат:

- 0,3 – 1,2 % Si;

- 0,2 – 1,0 % Mn;

- 0,15 – 0,2 % P;

- 0,02 – 0,07 % S.

Фосфористые чугуны

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Литейные чугуны

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Специальные чугуны (ферросплавы)

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах. К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Шлак

Шлак образуется в доменной печи из флюса, золы кокса и железосодержащих материалов. Доменные шлаки применяют в качестве сырья для производства различных строительных материалов (цемент, вяжущие вещества, шлаковая вата и пемза, дорожная брусчатка и др.). Значительную часть шлака подвергают грануляции, заключающейся в быстром охлаждении жидкого шлака водой или воздухом. В результате получают мелкие твердые зерна шлака (гранулы).

Доменный (колошниковый газ)

Это газ, выходящий из печи через ее верхнюю часть – колошник. Он состоит из СО, Н2, СО2, СН4 и N2. После очистки от содержащейся в нем пыли, газ используется как топливо для нагрева воздуха, вдуваемого в доменную печь, для отопления котлов и других целей.

Доменная печь — назначение, элементы и продукты производства

Производство доменных печей — одна из нелегких задач в области металлургии. Но в то же время эта конструкция насчитывает уже не одно столетие. С развитием научно-технического прогресса, конструкция печи немного видоизменилась, стали прибавляться элементы и детали, позволяющие намного ускорить производственный процесс. Кроме того, многие сложные для осуществления контроля режимы в современных печах автоматизировались.

Работа доменной печи — важная составная современной черной металлургии. В современном производстве применяется только оборудование с высоким уровнем производительности. Кроме того, прогрессивные доменные печи оснащены системами автоматики. Роль автоматики заключается в том, чтобы регулировать, контролировать и регистрировать главные характеристики рабочих операций по выплавке. Современная печь может контролировать уровень, на который засыпана шихта, подачу руды, температуру дутья и давление газа.

Производительность таких печей растет, можно сказать, в ногу со временем. Усовершенствования системы выплавки позволяют увеличить производительность оборудования в несколько раз.

Схема доменной печи дает визуальное понятие принципа ее работы. Здесь можно пронаблюдать, как меняется конструкция оборудования в местах повышенного температурного режима. Также, с учетом схемы, можно увидеть, где засыпаются составляющие сырья и до какого уровня.

Процессы в доменной печи происходят в строго установленном порядке. Сама печь имеет вертикальную форму, сравнимую с шахтным типом. Высота может немного отличаться, но не превышает 35 м. Диаметр сооружения, как правило, в 2,5 – 3 раза меньше. Процесс протекает в определенной последовательности. Сначала происходит восстановление железа. Затем восстанавливаются другие элементы – фосфор, сера и прочие. Образующийся шлак, уже существенно поменявший свои составные, стекает вниз и накапливается в области горна. Именно химическим составом шлака определяется состав чугуна.

История появления доменной печи

Доменные печи появились в России около 1630 года, европейские аналоги доменного производства датируются четырнадцатым веком. Первые доменные печи были древесноугольными, подача холодного воздуха осуществлялась ручным способом. Отходы производства были велики, а эффективность использования сырья — низкой. Желание более эффективно наладить производство чугуна подвигло Д. Б. Нильсона запатентовать изобретение горячего дутья. Подаваемый в печь воздух нагревался до 150 градусов по Цельсию. А в 1857 году Э. А. Каупер изобрел нагреватели воздуха, что позволило экономить большое количество кокса. Если говорить в общем, что такое домна, то это печь для плавки железосодержащей руды, для дальнейшего получения металла, который впоследствии используется в тяжелой, металлопрокатной, транспортной и других направлениях промышленности.

История

Железный век сменил бронзовый главным образом вследствие доступности сырья. Сырое железо много уступало бронзе во всем прочем, включая трудоемкость и себестоимость; последние, впрочем, во времена рабства мало кого волновали. Но болотную руду, представляющую собой почти чистую гидроокись железа, или богатую горную железную руду, в древности можно было найти повсюду, в отличие от месторождений меди и – особенно – олова, необходимых для получения бронзы.

Первое железо из минерального сырья было получено, судя по данным археологии, случайно, когда в медеплавильную печь загрузили не ту руду. При раскопках древнейших плавилен возле печей иногда находят явно выброшенные куски железной крицы (см. ниже). Дефицит сырья заставил приглядеться к ним получше, ну, а соображали древние в общем не хуже нас.

Вначале железо из руды получали т. наз. сыродутным способом в печи-домнице (не домне!). Восстановление Fe из окислов при этом происходило за счет углерода топлива (древесного угля). Температура в домнице не достигала точки плавления железа в 1535 градусов Цельсия, и в результате процесса восстановления в домнице утверждалась масса губчатого железа, перенасыщенного углеродом – крица. Чтобы извлечь крицу, домницу приходилось ломать, а затем уплотнять крицу и буквально выколачивать из нее избыточный углерод, долго, сильно и упорно проковывая тяжелым молотом. С тогдашней точки зрения, плюсами сыродутного процесса была возможность получать крицу в очень маленькой печи и высокое качество кричного железа: оно прочнее литого и плохо поддается ржавлению. Как получают железо сыродутным способом, см. видео ниже.

Видео: выплавление железа сыродутным способом

Китай первым, намного раньше остальных стран, перешел от рабства к феодализму. Рабский труд в производстве там перестал применяться и товарно-денежные отношения начали развиваться, еще когда на Западе прочно стоял Древний Рим. Сыродутный процесс сразу стал нерентабельным, но вернуться к бронзе уже нельзя было, ее просто не хватило бы. Роль флюса в облегчении выплавки из руды металла была известна еще в бронзовом веке, для плавки железа требовалось только усилить наддув, и китайцы путем проб и ошибок к IV в. н. э. научились строить доменные печи с наддувом мехами, приводимыми в движение водяным колесом, слева на рис.

Старинные доменные печи

К идентичной конструкции во второй половине XV в. пришли немцы, справа на рис. Вполне самостоятельно: историки прослеживают непрерывный ряд усовершенствований от домницы через штукофены и блауофены к домне. Главное, что внесли в черную металлургию немецкие металлурги – пережигание высококачественного каменного угля в кокс, что намного удешевило стоимость топлива для домны.

Страшным врагом первоначального доменного процесса было т. наз. закозление, когда вследствие нарушения режима дутья или недостатка углерода в шихте в печь «садился козел», т.е. шихта спекалась в сплошную массу. Чтобы извлечь козла, домну приходилось ломать. Показателен такой исторический пример.

Уральские заводчики Демидовы, как известно, славились своей жестокостью и бесчеловечным обращением с рабочими, тем более что тех много было «беспачпортных», беглых крепостных и дезертиров. «Работных» однажды совсем допекло, и они предъявили приказчику свои требования, надо сказать, довольно скромные. Тот их по демидовскому обычаю буквально послал по-русски. Тогда рабочие пригрозили: «А ну давай самого сюда, не то козла в печку посадим!» Приказчик вытянулся, побледнел, на лошадь и – галопом прочь. Не прошло часа (во времена гужевого транспорта – моментально), прискакал на взмыленном коне взмыленный «сам», и с ходу: «Братцы, да вы чего? Да я ж что, чего вам?» Рабочие повторили требования. Хозяин, образно выражаясь, присел, сказал «Ку!» и тут же велел приказчику выполнить все досконально.

До XIX в. домны были фактически сыродутными: в них вдувался неподогретый и не обогащенный кислородом атмосферный воздух. В 1829 г. англичанин Дж. Б. Нилсон попробовал подогреть вдуваемый воздух всего до 150 градусов (предварительно запатентовав свою воздухогрейку в 1828 г.) Расход дорогого кокса сразу упал на 36%. В 1857 г. тоже англичанин Э. А. Каупер (Cowper) придумал регенеративные воздухонагреватели, названные впоследствии в его честь кауперами. В кауперах воздух за счет дожигания отходящих доменных газов нагревался до 1100-1200 градусов. Расход кокса снизился еще в 1,3-1,4 раза и, что тоже очень важно, домна с кауперами оказалась не подверженной закозлению: при появлении его признаков, что случалось крайне редко при очень грубых нарушениях техпроцесса, всегда оставалось время раздуть печь. Кроме того, в кауперах за счет частичного распада паров воды забираемый воздух обогащался кислородом до 23-24% против 21% в атмосфере. В введением в схему домны кауперов процессы в доменной печи с точки зрения термохимии достигли совершенства.

Доменный газ сразу стал ценным вторичным сырьем; об экологии тогда не думали. Чтобы его не транжирить, вскоре домну дополнили колошниковым аппаратом (см. далее), позволявшим загружать шихту и кокс, не выпуская доменный газ в атмосферу. На этом эволюция доменной печи в принципе закончилась; дальнейшее ее развитие шло по пути важных, но частных усовершенствований, улучшения технико-экономических, а затем и экологических показателей.

Азбука производства

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

В доменные печи железная руда попадает в виде сплавленных между собой кусков мелкой породы – агломератов или окатышей, в виде рудных комков. Исходное сырье загружают в колошник доменной печи послойно, чередуя со слоями кокса и с послойным добавлением флюса.

[advice]Примите к сведению: флюс необходим для того, чтобы заставить всплыть пустую породу и различные примеси, которые называются шлаком.[/advice]

Всплывший на поверхности раскаленного чугуна шлак, сливается до того, как металл застынет. Загружаемый для плавки чугуна материал из железной руды, кокса и флюса, называют шихтой.

Доменная печь, имеющая в профиль сходство с башней с широким основанием, внутри выкладывается огнеупорным материалом – шамотом.

Устройство доменной печи. (Для увеличения нажмите)

Основными элементами конструкции являются:

- заплечики;

- распар;

- колошник;

- шахта

- горн.

Распар — это самая широкая часть доменной печи. В нем плавится пустая порода руды и флюса, в результате чего из них получается шлак. Для предотвращения воздействия высоких температур на кладку и кожух печи, применяются холодильные установки с циркулирующей водой.

Доменная шахта строится в форме расширяющего внизу конуса – такое устройство домны позволяет шихте свободно опускаться во время процесса плавки. Образование чугуна, который в процессе плавки спускается в горн, происходит в распаре и заплечиках. Для удержания находящейся в распаре и шахте твердой шихты, заплечики имеют форму конуса, с расширением к верху.

Принцип работы оборудования

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала. В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь. Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Шихта в современном понимании – это смесь кокса, железорудного агломерата и офлюсованного сырья. Перед процессом плавки шихта проходит специальную подготовку. Сначала она дробится, затем просеивается. После просеивания крупные куски отправляются на повторное дробление.

Результатом процесса горения становится повышение температуры. Высшая температурная точка может достигать значения более 2000 градусов Цельсия. Процессы происходят под давлением горячих газов. При подъеме эти газы остывают до 300-400 градусов у кокошника.

Как работает домна

Это огромная вертикальная печь, действующая беспрерывно. Сырье в печь подается сверху, через загрузочную шахту. Сырьем для плавки являются кокс, железная руда и добавки (известняк), помогающие извлечь из руды ненужные примеси. Загруженные ингредиенты нагреваются горячим воздухом в основной части домны. В процессе нагрева коксующийся уголь, сгорая, выделяет оксид углерода, служащий процессу восстановления железной руды. Появившиеся в процессе восстановления железной руды шлаки соединяются с добавками (известняком). На этом этапе шлаки находятся в жидком состоянии, а выделившийся металл — в твердом.

Металл опускается по печи ниже и подвергается процессу распаривания. В этом отсеке печи температура достигает 1200 градусов по Цельсию, что способствует расплавке металла. Шлак, имеющий плотность, меньшую в сравнении с металлом, остается на расплавленной поверхности металла, что предотвращает окислительные процессы. Скорость, с которой происходит процесс опускания чугуна по домне, называется производительностью. Чем быстрее он происходит, тем больший коэффициент производительности доменной печи. Разделение шлака и готового чугуна проводится на последнем этапе через специальные отверстия и имеет свои технологические особенности.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

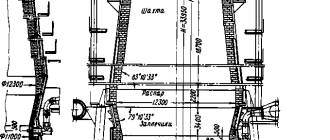

Схемы доменной печи

Устройство доменных печей и производственный процесс выплавки практически одинаковы во всех странах и принципиальных различий не имеют. Но имеются разные схемы несущих конструкций, обладающие собственными особенностями и спецификой.

Особенности схем разных конструкций печей

- Шотландская схема (а). Колошник установлен на специальные несущие конструкции, называемые основными колоннами. Как правило, их количество соответствует числу фурм. Это делается для удобства работы и обслуживания воздухоподающих отверстий. Если использовать другие варианты размещения, то фурмы придётся располагать неравномерно, что скажется на режиме наддува и общем качестве металла. Недостатком этой схемы является возможность передачи вибрации с погрузочных устройств на конструкцию печи. Кроме того, существуют трудности в проведении срочных ремонтных работ или реконструкций. При этом такая печь обходится дешевле и обладает меньшей массой, что сокращает время постройки.

- Немецкая (б). Колошник установлен на собственные опоры (колонны). Это улучшает качество обслуживания горна, но создаёт возможность образования чрезмерных напряжений в зоне заплечиков из-за нагрузок от веса башни. Усиление конструкции образует проблемы с доступом к заплечикам, что сказывается на режиме и качестве работ.

- Комбинированная (в). В этом варианте схемы напряжения на заплечиках снижены, но это сделано за счёт более сложного обслуживания участка горна. При этом данная схема обеспечивает высокую прочность кожуха, который продолжает эффективно функционировать даже при наличии заметных трещин. Такая особенность схемы по достоинству оценена специалистами, работающими на сырьё с большим процентным содержанием цинка. Он образует излишнее давление на стенки башни, увеличивая частоту капитальных ремонтов.

- Японская (г). Несущими конструкциями являются 6 колонн, снабжённых кронштейнами. Несмотря на повышенную несущую способность, отмечаются заметные недостатки — дисбаланс нагрузок увеличивает вес опор, диаметр воздуховода увеличен по сравнению с другими вариантами схем, что способствует возрастанию нагрузок на фурменное оборудование. Дополнительным недостатком считается сложность организации напольного транспорта в зоне горна.

- Американская (д). Схема отличается наличием 4 несущих колонн. Преимуществами являются пониженная вибрация, возникающая при работе загрузочных механизмов, а также значительно улучшен доступ к участку леток и фурм.

Указанные схемы разрабатывались и совершенствовались в разных условиях, что и стало причиной появления некоторых различий в конструкции. Тем не менее, все они вполне успешно эксплуатируются и дают продукцию высокого качества.

Составляющие доменной печи

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

- Колошник. Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой. Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

- Шахта. На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов. Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

- Распар. Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

- Заплечики. Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

- Горн. Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны). В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы. Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

Устройство домны

Современная печь – это огромная конструкция весом до 35000 т и высотой до 40 м. Чтобы многолетняя выплавка без простоев была возможной, печь должна быть прочной и надёжной. Снаружи устройство покрыто стальным кожухом – основа облицована толстыми листами (до 4 см).

Изнутри расположена огнестойкая футеровка. Она нуждается в постоянном охлаждении, поэтому внизу монтируют металлоёмкости, в которых циркулирует вода. Поскольку жидкости нужно очень много, иногда применяют охлаждение испарением. Суть метода – в испарении кипящей воды, активно поглощающей при этом тепловую энергию.

Рисунок 2. Устройство доменной печи

Печь представляет собой сооружение, состоящее из множества элементов. Основные представлены:

- колошником (колосником);

- распаром;

- шахтой;

- горном;

- заплечиками.

Колошник

Это верхний элемент, который служит для загрузки сырья (шихты) и отвода отработанных газов. Главная часть колошника – засыпной агрегат. В большинстве случаев аппараты для засыпки шихты двуконусные. Между засыпками оба конуса прикрыты. После подачи сырья меньший элемент опускается, и железная руда попадает в больший. Как только набирается необходимая порция, малый конус закрывается, из большого руда попадает в печь. После этого герметизируется и крупное устройство.

Более продвинутые домны имеют улучшенную конструкцию колошника. Роль большого конуса играет вращающийся желоб с регулируемым углом наклона. Благодаря этому возможна засыпка сырья с любой стороны.

Колошник служит и газоотводом. В процессе выплавки образуется огромное количество газа. Вместе с ним удаляется и железосодержащая пыль, которую улавливают газоочистители.

Рисунок 3. Схема доменного производства

Шахта

Шахта занимает большую часть печного пространства. Конструкция, расширяющаяся книзу, представляет собой усечённый конус. Благодаря этому подача шихты происходит равномерно. Доменная печь – сооружение вертикальное и достаточно высокое. Это необходимо для обеспечения хим- и термообработки сырья нагретыми газами.

Распар

Элемент в форме цилиндра расположен в средней части рабочей доменной зоны. Для распара характерен наибольший диаметр. Назначение конструкции – увеличение печного пространства и ликвидация ненужного сырья. Здесь образуется пустая порода.

Заплечики

Укороченный конусообразный вариант распара – усечённый компонент обращён широкой частью вверх. С помощью заплечиков снижают объём выплавляемой шихты при производстве чугуна.

Горн

Основная часть, в которой и происходит выплавка металлов. Здесь горит кокс и образуется газ, накапливается шлак и чугун и происходит регулярный выпуск жидкого металла из конструкции. Состоит горн из фурменной зоны и металлоприёмника. Через фурмы, посредством воздухонагревателя и кольцевого воздуховода, в печь поступает горячий воздух. Он необходим для горения топлива. Дно металлоприёмника называется лещадь.

Внизу горна находятся шлаковые и чугунные летки – отверстия, через которые проходит расплавленный металл. После выпуска чугуна отверстие закрывают с помощью поршневого механизма огнеустойчивой массой.

Шлаковые отверстия находятся на 1,5-2 м выше чугунных леток. Их закрывают с помощью стальных штопоров с наконечниками. От чугуна шлак отделяется посредством агрегата, расположенного на печном желобе. Обе составляющие подаются в специальные ковши.

Всё это гигантское сооружение имеет огромную массу. Такой вес необходимо передавать грунту равномерно. Поэтому домну устанавливают на массивном бетонном фундаменте, толщина подошвы которого может достигать 4 м. Подошва служит опорой колоннам, на которые, в свою очередь, опираются металлоконструкции. Верхнюю фундаментную часть выполняют из жаростойкого бетона в формате монолитного цилиндра.

Давление огромной массы на грунт компенсируется устройством мощного фундамента

В таблице представлена взаимосвязь размеров некоторых современных печей.

| Размеры, мм | Полезный объём домны, м3 | ||

| 2000 | 3000 | 5000 | |

| Диаметр: | |||

| колошника | 7300 | 8200 | 11200 |

| распара | 10900 | 12900 | 16300 |

| горна | 9750 | 11700 | 14900 |

| Высота: | |||

| шахты | 18200 | 20100 | 19500 |

| горна | 3600 | 3900 | 4500 |

| полезная | 29200 | 32200 | 32200 |

| полная | 32350 | 34650 | 36900 |

Видео: рождение стали

Доменная печь — одна из самых старых и проверенных конструкций. Её эффективность проверена временем, технологические приёмы и методики тщательно изучены и отработаны. Возможности домны таковы, что эксплуатация подобных устройств будет длиться ещё очень долго, конструкции и технологии будут совершенствоваться.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Фосфористые чугуны.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Литейные чугуны.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Специальные чугуны (ферросплавы).