Свойства тонколистового металла и методы обработки

Тонким считается металлический лист толщиной до 2 мм. Сталь, латунь, медь, алюминий выпускаются в таком формате, что упрощает выбор методики производства за счёт увеличения возможностей в обработке. Выпускается этот материал в листах, штрипсах и рулонах в большом и малом форматах. Рулоны отличаются размерами по длине и ширине, штрипсы – это полосы, полученные методом раскроя стального рулона, используются в изготовлении длинных, но нешироких изделий, на изготовление листа разработан ГОСТ.

Характеристики тонколистового металла

Получает тонколистовой металл свои основные свойства от материалов, используемых для изготовления верхнего защитного слоя. Покрытие и толщина листа определяют сферу его использования. Кровельное железо – это стальные листы толщиной 0,5-0,8 мм, покрываются масляной краской или получают защиту от коррозии методами горячей или холодной оцинковки.

Белая и чёрная жесть имеют толщину в пределах от 0,2 до 0,5 мм. Белый цвет придаёт жести покрытие из олова, которое является антикоррозийной защитой. Чёрная жесть не имеет покрытия, она быстро покрывается ржавчиной. Она применяется в упаковке. Чтобы защитить материал, контактирующий с жестяной упаковочной лентой от бурых пятен, на неё наносятся слои защиты из цинка, олова или пластика.

Технология резки тонколистового металла осуществляется при помощи специальных ножниц. Особенность материала в том, что он:

- Легко гнётся и скручивается.

- Под прессом приобретает заданную шаблоном форму.

- Обрабатывается при помощи профессионального и подручного инструментов.

- Используется в изготовлении металлических кассет – пустотелых, с теплоизоляцией, перфорированных и цельных.

- Служит в качестве потолочных и стеновых облицовочных панелей.

Штамповка, сварка и резка металлов позволяют изготавливать из тонкого листа держатели опорных столбов, крепления для секций забора, сборные конструкции из ламелей, что позволяет создать прочную негнущуюся деталь. Оборудование для гибки поможет придать форму зонтика, что используется в изготовлении флюгарок и других навесов, защищающих трубы дымоходов и вентиляционных шахт от попадания атмосферных осадков.

Главная характеристика – податливость. Наглядный пример – консервная банка с тиснёными данными об изготовлении и сроке годности. Тонкий слой металла пластичен, легко поддаётся разным видам обработки.

Из каких материалов изготавливается

Основа листа – сталь. Для придания определённых характеристик производится обработка тонколистового металла:

- Цинком. Он наносится методом горячей или холодной оцинковки. Недостаток заключается в низкой прочности поверхностного слоя.

- Гальфан – соединение цинка с алюминием. За счёт появления оксидной плёнки, в результате окисления алюминия, защитные качества цинка возрастают, он становится прочнее.

- Алюцинк. В составе, кроме цинка и алюминия, используется кремний. Этот компонент увеличивает срок службы листа в 5 раз.

- Титан и медь – легирующие добавки, защищают от коррозии, увеличивают пластичность.

В изготовлении металлопроката с полимерным покрытием используется стальной лист с алюцинковой защитой. Сверху наносится фосфатирующий слой и грунтовка. Только потом производится полимерное напыление.

Методы обработки металла

Инструменты для обработки тонколистового металла можно использовать ручные и промышленные. Для чеканки и ручной гибки при помощи плоскогубцев можно использовать сплав толщиной до 0,6 мм. Добиться филигранного выполнения задачи для более толстого материала, без применения специализированных приспособлений, не удастся.

Для резки используют:

- механические или гидравлические ножницы;

- лазер;

- плазматрон;

- рез абразивным кругом (с водяным охлаждением);

- резание тонколистового металла при помощи сварочного оборудования с газокислородной смесью.

Варить лучше на полуавтоматическом сварочном оборудовании с применением тонких, недлинных, электродов. Можно использовать и плазмотроны с регулируемой температурой пламени.

В массовом производстве используется метод штамповки.

Тонколистовой металл подходит для обшивки стен и кровли жилых домов, возведённых по технологии каркасного строительства, изготовления водостоков, металлических конструкций и выполнения других бытовых задач. Он может использоваться и в качестве материала для изготовления декоративных элементов интерьера.

У нас вы также можете заказать лазерную резку металла по приемлемой цене или изготовление резервуаров для хранения нефти и нефтепродуктов.

Нужна консультация?

Оставьте свои данные и специалист свяжется с вами в ближайшее время

Контактные данные

г. Зеленодольск, ул. Футбольная 8

Как обрабатывать алюминий: Все, что вам нужно знать! [часть 1 из 2]

Алюминий является основным элементом в любом механическом цехе. Это один из самых часто обрабатываемых металлов, его можно обрабатывать быстро и эффективно. Поскольку алюминий режут все, его обработка — это действительно конкурентное пространство. Особенно это касается производственной обработки. В этой статье я расскажу обо всем, что вам нужно знать, чтобы начать работать, чтобы вы могли получить хорошие заказы и справляться с ними как профессионал.

Примечание: данная статья является переводом.

Почему обработка алюминия может быть сложной?

Для начала давайте разберемся, с чем вы сталкиваетесь. Если вы делаете кронштейн для фермера, то не имеет значения, насколько эффективно вы снимаете материал. Но если вы делаете 10 000 кронштейнов в неделю для продажи в другие предприятия, вам нужно делать работу как следует. Почему обработка алюминия может быть сложной?

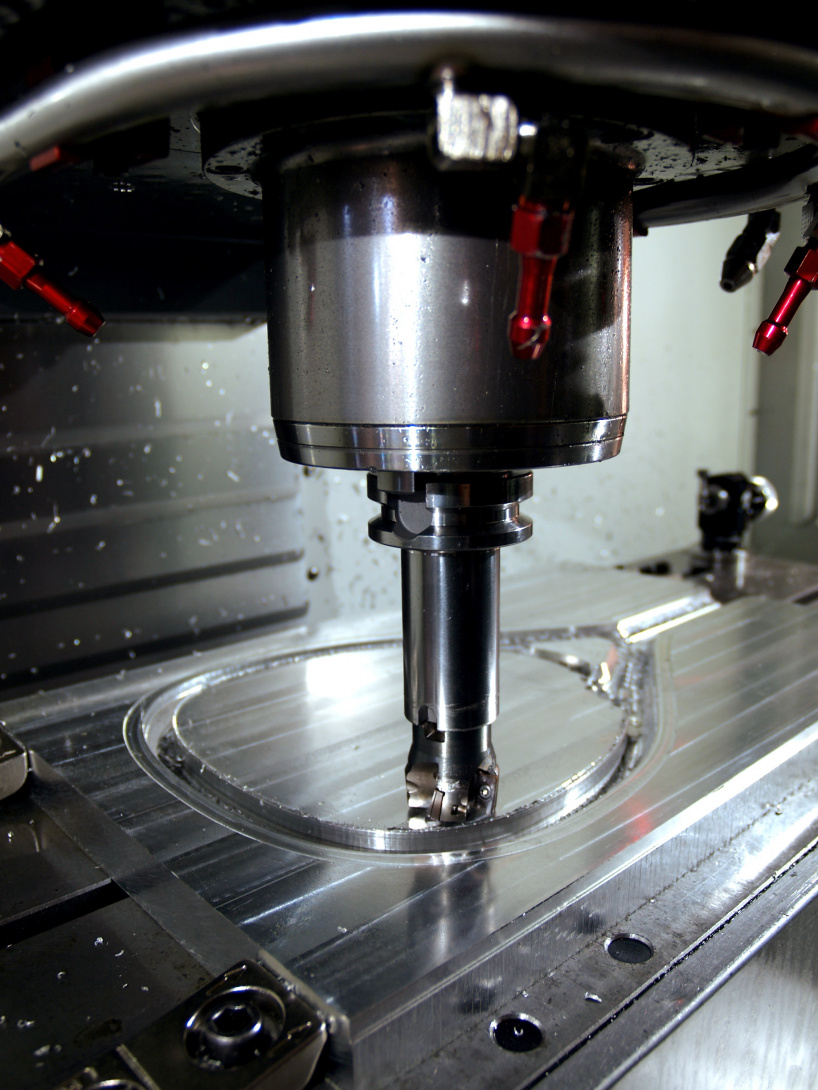

Основная проблема эффективной обработки алюминия заключается в том, чтобы просто добиться максимальной скорости съема материала без разрушения инструмента. Алюминий может расплавиться и прилипнуть к инструменту при сильном нагреве. Поэтому, даже если он режется как масло, это ненадолго, если алюминий прилипнет к инструменту, то в итоге вместо обработки вы будете заниматься сваркой трением.

Помимо того, что трение должно быть минимальным, дребезжание может быть просто чудовищным, когда вы задеваете станок. Это особенно проблематично, когда вы пытаетесь обработать чистые выемки. Ладно, хватит ныть. Давайте перейдем к тому, как вы можете с этим справится

Различные виды алюминия:

Не все марки алюминия обладают одинаковой обрабатываемостью. Одни режутся как в сказке, другие настолько вязкие, что засорившиеся сломанные инструменты становится кошмаром. Главное здесь — понять, с чем вы работаете.

Вот список некоторых распространенных типов алюминия и некоторые замечания по обработке:

| 2011 | Самый масляный из масляных. Это самый хорошо поддающийся обработке материал из всех марок алюминия. Коррозионная стойкость ужасная, поэтому его обычно нужно анодировать, но, если серьезно, вы не найдете более легкого материала для работы. |

| 2024 | У данного материала отличное соотношение прочности к весу, поэтому его можно использовать в тех случаях, когда он находится под напряжением. Он отлично справляется, но есть одна вещь, за которой вам нужно следить: он может скалываться в конце тяжелых пропилов с выходом инструмента из строя. Примером возможной проблемной области является выполнение прорези полного диаметра. Возможно, вам придется настроить траектории перемещения инструментов, чтобы смягчить выпуски, дабы предотвратить это. Стружка обычно получается хорошей, не слишком жилистой (но все относительно). Еще одна вещь, за которой нужно следить, — это коррозия. Коррозия у аллюминия 2024 на самом деле очень плохая штука, поэтому будьте осторожны, оставляя его в тонкой охлаждающей жидкости или в тумблерах для деталей. Нет смысла в отличной отделке, если она вся проржавела. В целом, однако, это отличный материал для работы. Лучше всего разрезать его в состоянии T351 или отожженным. |

| 5052 | Это очень мягкий материал, который обычно используется для формования. Обычно он поставляется в виде листов. Вы также можете найти его в судовом производстве, поскольку он обладает отличной коррозионной стойкостью. Он не ужасен, но нужно следить за липкостью при обработке материла. Убедитесь, что ваши инструменты бритвенно остры для работы с этим материалом, и что у вас есть отличная смазка, иначе поверхность будет повреждена, и вы рискуете испортить инструмент. Поддерживайте инструменты острыми, и у вас не будет проблем с получением яркого зеркального покрытия. |

| 6061 | Это отличный материал для резки. Пожалуй, самый распространенный материал, который можно встретить в механической мастерской. Все же следует быть осторожным с выходом из материала при очень сильных резах; существует небольшой риск сколов. Чем тверже этот материал, тем легче его обрабатывать. Т4 идеально подходит для обработки, но Т6 занимает близкое второе место. По сравнению с алюминием 2011 индекс обрабатываемости этих марок составляет 90% и 80% соответственно. |

| 6063 | По своим функциям он очень похож на 6061, но его чаще можно увидеть в виде штамповок . Однако данная марка алюминия не такая жесткая. Поэтому 6063 немного сложнее обрабатывать; он более мягкий и липкий. Когда вы режете алюминиевые штамповки, используйте действительно острые инструменты, хорошую смазку и следите за зазором для стружки. |

| 7075 | Он чрезвычайно популярен в конструкционных компонентах, таких как лонжероны крыльев самолетов и велосипедные рамы. Это очень жесткий алюминий. Он довольно хорошо обрабатывается; не так хорошо, как 6061, но и не так плохо, как 5052. Однако получить яркое покрытие из этого материала непросто; скорее всего, вы получите что-то более похожее на гладкий, но тусклый серый цвет. |

Главное помнить, что все марки алюминия хорошо поддаются обработке. Единственное, когда вы заметите разницу между этими сортами, — это когда вы сильно нагрузите свой станок. Если вы производите небольшие объемы продукции, вряд ли вы что-то заметите.

Стоит отметить, что существует заметная разница между литым и кованым алюминием. Литой всегда более жесткий, поэтому держите инструменты острыми и работайте с осторожностью.

Основные проблемы, с которыми вы столкнетесь, связаны с трением и нагревом. В следующем разделе мы рассмотрим, как справиться с этими проблемами, чтобы вы могли точно настроить свой процесс.

Режущие инструменты для алюминия:

Ни в коем случае не используйте для резки алюминия универсальный резак. Технически он будет работать, но алюминий совершенно отличается от стали.

Вот несколько аспектов выбора инструмента, которые помогут вам получить максимальную отдачу от вашего станка.

Материал режущего инструмента:

Режущий инструмент из карбида. Даже в непроизводственных областях применение твердого сплава превосходит быстрорежущую сталь как по стоимости инструмента в течение срока службы, так и по качеству обработки поверхности. Тем не менее, о твердом сплаве необходимо знать несколько полезных вещей, которые помогут вам подобрать идеальный инструмент для конкретной работы. По сути, нам просто нужно понять, что мы хотим получить от инструмента. Алюминий режется мягко, то есть инструмент не испытывает сильных ударных нагрузок при резке. Критически важным является сохранение остроты кромки. По этой причине для характеристики материала мы предпочтем твердость, а не вязкость. Есть две основные вещи, которые влияют на это свойство: размер зерна карбида и соотношение связующих веществ.

Изображение фрезеровки алюминия для визуального облегчения

Что касается размера зерна, то при более крупном зерне получается более твердый материал, в то время как при более мелком зерне — более ударопрочный, прочный материал. Для алюминия мы хотим сохранить остроту кромки, поэтому нам нужен мелкий размер зерна для максимального сохранения кромки.

Другой фактор — соотношение связки. Для твердосплавных режущих инструментов связующим веществом является кобальт. Содержание кобальта может составлять от 2% до 20%. Поскольку кобальт мягче, чем зерна твердого сплава, то при увеличении количества кобальта растет жесткость инструмента, а при его уменьшении растет твердость инструмента. Если по простому — твердость это способность материала противостоять проникновению в него более твердого тела, а прочность это способность материала противостоять приложенным нагрузкам и при этом не разрушаться.

Поэтому мы ищем твердосплавную фрезу с крупными зернами и низким содержанием кобальта.

Концевые фрезы с 3 канавками:

Концевые фрезы с 3 канавками — это оптимальный вариант для твердосплавных концевых фрез в 98% случаев. Зазор для стружки — это главное в работе с алюминием, а 3 канавки обеспечивают идеальный баланс прочности инструмента и зазора для стружки.

2 канавки могут быть приемлемым вариантом, когда силы резания ниже и зазор для стружки является более важным фактором. Это также может быть способом снижения силы резания для легких, некачественных резов. Это имеет смысл, если у вас очень длинный инструмент, склонный к вибрации. Фрезы с 2-мя канавками режут легко, поэтому это может помочь справиться с вибрациями.

Однако, в конечном итоге, 3 канавками — это промышленный стандарт. Для более крупных инструментов, таких как колпачковые фрезы, оптимальное количество канавок зависит от диаметра. Главное здесь — иметь большой зазор для стружки, чтобы ничего не забивалось. Никому не нужен заклиненный инструмент при 700 IPM.

Угол наклона спирали:

Вот баланс, который мы пытаемся найти: меньший угол спирали уменьшает нагрев, так как резание происходит в течение меньшего времени. Более высокий угол спирали обеспечивает более гладкую резку, дает отличную обработку поверхности, но при этом выделяется больше тепла.

Если ваш инструмент нагреется, алюминий приварится к нему, и игра окончена. Это происходит менее чем за секунду; все, что вы слышите, это резкий рост нагрузки на шпиндель и треск!

Поэтому вот надежное правило, которое работает для меня уже много лет:

Для черновой обработки отлично подходит меньший угол спирали — около 35 градусов. Это сохраняет инструмент холодным, и никто не заботится о чистоте поверхности при черновой обработке.

Для чистовой обработки понадобится больший угол спирали, угод в 45 градусов — это просто рок-звезда. Конечно, он выделяет больше тепла, но для легких чистовых резов на высоких скоростях подачи, кого это волнует? Гладкий рез оставляет красивую и точную поверхность.

Для того, чтобы и черновая, и чистовая обработка выполнялись достаточно хорошо, выбирайте угол спирали 40 градусов.

Черновая обработка: угол спирали 35 градусов.

Финишная обработка: угол спирали 45 градусов.

Многоцелевая: угол спирали 40 градусов.

Полезные функции:

Помимо этих основных принципов, есть еще несколько вещей, которые могут дать вам дополнительное преимущество.

Один лайфхак, с которой я добился большого успеха, — это полированные инструменты. Когда режущие канавки отполированы, алюминий скользит по ним плавно. Поскольку трение минимально, срок службы инструмента увеличивается, и вы можете работать быстрее.

Это действительно имеет смысл, если вы занимаетесь фрезерованием алюминия с высокой производительностью.

Еще одна вещь, о которой стоит упомянуть, — это покрытие инструмента. В целом, лучше всего использовать инструменты без покрытия. Специальные покрытия не дадут большой производительности, а более «стандартные» покрытия принесут больше вреда, чем пользы.

Вот краткий список некоторых хороших и плохих покрытий для резки алюминия:

| AlTiN | Ужасная идея №1. Это покрытие подойдет для стали, а не для алюминия. Поверхность инструмента с таким покрытием не особенно гладкая, а тут еще и алюминий! Это означает, что материал, который вы режете, будет иметь тенденцию привариваться к покрытию, что даст вам ужасное качество поверхности и, вероятно, приведет к поломке инструмента. |

| TiN | Ужасная идея №2. Не так плохо, как AlTiN, но и не намного лучше. |

| ZrN | Хорошая идея №1. У этого материала очень низкий коэффициент трения, поэтому он может помочь в обтекании стружки и сохранении режущего инструмента и материала холодными. |

| TiB2 | Хорошая идея №2. Многие парни предпочитают его вместо ZrN. Он имеет низкую схожесть с алюминием, что означает, что при обработке алюминий сразу соскальзывает. |

Хорошо, если быть до конца честным с вами, я не нашел покрытий, которые бы сильно отличались от алюминия. По крайней мере, не так, как со сталью. Я предпочитаю просто полированную голую концевую фрезу. Я буду больше экспериментировать с фрезами с нанесенными покрытиями, когда продавцы будут предлагать их мне бесплатно для экспериментов.

На этом на сегодня всё, в скором времени в нашем блоге выйдет вторая часть данной статьи.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Лёгкие металлы

Чистый титан оказался невероятно технологическим. Он обладает пластичностью, малой плотностью, высокой удельной прочностью, коррозийной стойкостью, а также прочностью при воздействии на него высоких температур. Титан в два раза прочнее стали и в шесть раз прочнее . В сверхзвуковой авиации титан незаменим. Ведь на высоте 20 км развивает скорость, превышающую скорость звука в три раза. При этом температура корпуса самолета накаляется до 300оС. Такие условия выдерживают лишь титановые сплавы.

Титановая стружка пожароопасная, а титановая пыль вообще может взорваться. При взрыве температура вспышки может достигать 400оС.

Самый прочный на планете

Титан настолько легкий и прочный, что из его сплавов изготавливают корпуса самолетов и подводных лодок, бронежилеты и броню танков, а также применяют в ядерной технике. Еще одно замечательное свойство данного металла заключается в его пассивном воздействии на живые ткани. Только из делают остеопротезы. Из некоторых соединений титана изготавливают полудрагоценные камни и ювелирные украшения.

Химическая промышленность также не оставила титан без внимания. Во многих агрессивных средах металл не поддается коррозии. Диоксид титана используется для изготовления белой краски, при производстве пластика и бумаги, а также в качестве пищевой добавки Е171.

Читайте также: Подстропильная ферма из профильной трубы

В шкале твердости металлов титан уступает лишь платиновым металлам и вольфраму.

Прогресс

Уже несколько лет ученые проводят исследования над новым металлом, который был назван «ликвид-металл». Данное изобретение метит на звание нового, самого прочного метала на планете. Но пока еще в твердом виде он не получен.

Все, что нужно знать о титане, а также о хроме и вольфраме

Многих интересует вопрос: какой самый твердый металл в мире? Это титан. Этому твердому веществу и будет посвящена большая часть статьи. Также немного ознакомимся и с такими твердыми металлами как хром и вольфрам.

9 интересных фактов о титане

1. Существует несколько версий, почему металл получил такое название. Согласно одной теории, его назвали в честь Титанов, бесстрашных сверхъестественных существ. По другой версии, название пошло от Титании, королевы фей. 2. Титан был открыт в конце XVIII века немецким и английским химиком. 3. Титан долго не использовали в промышленности из-за его природной хрупкости. 4. В начале 1925 года, после серии опытов, химики получили титан в чистом виде. 5. Стружка от титана легко воспламеняется. 6. Это один из самых легких металлов. 7. Титан может расплавиться только при температуре выше 3200 градусов. 8. Закипает при температуре 3300 градусов. 9. Титан имеет серебряный цвет.

История открытия титана

Металл, который впоследствии назвали титан, открыли двое ученых – англичанин Уильям Грегор и немец Мартин Грегор Клапрот. Ученые работали параллельно, и между собой не пересекались. Разница между открытиями составляет 6 лет.

Уильям Грегор дал своему открытию название — менакин.

Более чем через 30 лет был получен первый сплав титана, который оказался чрезвычайно хрупким, и не мог нигде использоваться. Считается, что лишь в 1925 году был выделен титан в чистом виде, который стал одним из самых востребованных в промышленности металлов.

Доказано, что российский ученый Кириллов в 1875 году сумел добыть чистый титан. Он опубликовал брошюру, в которой подробно описал свою работу. Однако исследования малоизвестного россиянина остались незамеченными.

Общая информация о титане

Титановые сплавы – спасение для механиков и инженеров. Например, корпус самолета изготовлен из титана. Во время полета он достигает скорости в несколько раз больше, чем скорость звука. Титановый корпус нагревается до температуры выше 300 градусов, и не плавится.

Металл замыкает десятку лидеров «Самых распространенных металлов в природе». Большие залежи обнаружены в ЮАР, Китае и , немало титана в Японии, Индии, на Украине.

Общее количество мирового запаса титанов насчитывает более 700 миллионов тонн. Если темпы добычи останутся прежними, титана хватит еще на 150-160 лет.

Читайте также: Алгоритм подбора инверторного полуавтомата для сварки — как выбрать хорошее устройство

Крупнейший производитель самого твердого металла в мире – российское предприятие «ВСМПО-Ависма», которое удовлетворяет треть мировых потребностей.

Свойства титана

1. Коррозийная стойкость. 2. Высокая механическая прочность. 3. Небольшая плотность.

Атомный вес титана составляет 47, 88 а.е.м, порядковый номер в химической таблице Менделеева – 22. Внешне он очень похож на сталь.

Механическая плотность металла в 6 раз больше, чем у алюминия, в 2 раза выше, чем у железа. Он может соединиться с кислородом, водородом, азотом. В паре с углеродом металл образует невероятно твердые карбиды.

Теплопроводность титана в 4 раза меньше, чем у железа, и в 13 раз – чем у алюминия.

Процесс добычи титана

В земле титана большое количество, однако, извлечь его из недр стоит немалых денег. Для выработки используют иодидный метод, автором которого считается Ван Аркель де Бур.

В основе метода – способность металла сочетаться с иодом, после разложения этого соединения можно получить чистый, свободный от посторонних примесей титан.

Самые интересные вещи из титана:

- протезы в медицине;

- платы мобильных устройств;

- ракетные комплексы для освоения Космоса;

- трубопроводы, насосы;

- навесы, карнизы, наружная обшивка зданий;

- большинство деталей (шасси, обшивка).

Сферы применения титана

Титан активно используют в военной сфере, медицине, ювелирном деле. Ему дали неофициальное название «металл будущего». Многие говорят, что он помогает превратить мечту в реальность.

Самый твердый металл в мире изначально стали применять в военной и оборонной сфере. Сегодня основным потребителем титановых изделий является авиастроение.

Титан – универсальный конструкционный материал. Долгие годы он применялся для создания турбин самолетов. В авиационных двигателях из титана делают элементы вентилятора, компрессоры, диски.

Конструкция современного летательного аппарата может содержать до 20 тонн титанового сплава.

Читайте также: Заточной многоцелевой станок «Энергомаш ТС 6010с»

Основные сферы применения титана в авиастроении:

- продукция пространственной формы (окантовка дверей, люков, обшивка, настил пола);

- агрегаты и узлы, которые подвержены сильным нагрузкам (кронштейны крыльев, стойки шасси, гидроцилиндры);

- части двигателя (корпус, лопатки для компрессоров).

Благодаря титану человек смог пройти сквозь звуковой барьер, и ворваться в Космос. Его использовали для создания пилотируемых ракетных комплексов. Титан может выдержать космическую радиацию, перепады температур, скорость движения.

Этот металл имеет небольшую плотность, что важно в судостроительной сфере. Изделия из титана легкие, а значит, снижается вес , увеличивается его маневренность, скорость, дальность хода. Если корпус корабля обшить титаном, его не нужно будет красить много лет – титан не ржавеет в морской воде (коррозийная стойкость).

Чаще всего этот металл в судостроении используют для изготовления турбинных двигателей, паровых котлов, конденсаторных труб.

Нефтедобывающая отрасль и титан

Перспективной сферой использования сплавов из титана считается сверхглубокое бурение. Для изучения и добычи подземных богатств есть необходимость проникнуть глубоко под землю – свыше 15 тысяч метров. Буровые трубы из алюминия, например, разорвутся из-за собственной тяжести, и только сплавы из титана могут достигнуть действительно большой глубины.

Не так давно титан стал активно использоваться для создания скважин на морских шельфах. Специалисты применяют титановые сплавы в качестве оборудования:

- нефтедобывающие установки;

- сосуды высокого давления;

- глубоководные насосы, трубопроводы.

Титан в спорте, медицине

Титан крайне популярен в спортивной сфере из-за своей прочности и легкости. Несколько десятилетий назад из титановых сплавов сделали велосипед, первый спортивный инвентарь из самого твердого материала в мире. Современный велосипед состоит из титанового корпуса, такого же тормоза и пружин сидений.

В Японии создали титановые клюшки для игры в гольф. Эти приспособления легкие и долговечные, но крайне дорогие по цене.

Из титана делают большинство предметов, которые лежат в рюкзаке альпинистов и путешественников – столовая посуда, наборы для приготовления еды, стойки для укрепления палаток. Титановые ледорубы – очень востребованный спортивный инвентарь.

Этот металл очень востребован в медицинской отрасли. Из титана делают большинство хирургических инструментов – легких и удобных.

Еще одна сфера применения металла будущего – создание протезов. Титан превосходно «сочетается» с организмом человека. Медики назвали этот процесс «настоящее родство». Конструкции из титана безопасны для мышц и костей, редко вызывают аллергическую реакцию, не разрушаются под воздействием жидкости в организме. Протезы из титана стойкие, выдерживают огромные физические нагрузки.

Титан – удивительный металл. Он помогает человеку достичь невиданных высот в различных сферах жизни. Его любят и почитают за прочность, легкость и долгие годы службы.

Одним из самых твердых металлов является и хром

Интересные факты о хроме

1. Название металла происходит от греческого слова «chroma», что в переводе означает краска. 2. В естественной среде хром в чистом виде не встречается, а только в виде хромистого железняка, двойного оксида. 3. Самые большие месторождения металла расположены в ЮАР, России, Казахстане и Зимбабве. 4. Плотность металла – 7200кг/м3. 5. Хром плавится при температуре 1907 градусов. 6. Закипает при температуре 2671 градусов. 7. Совершенно чистый без примесей хром характеризуется тягучестью и вязкостью. В сочетании с кислородом, азотом или водородом металл становится ломким и очень твердым. 8. Этот металл серебристо-белого цвета открыл француз Луи Никола Воклен в конце XVIII века.

Свойства металла хрома

У хрома очень высокая твердость, им можно разрезать стекло. Он не окисляется воздухом, влагой. Если металл нагреть, окисление произойдет только на поверхности.

В год потребляют более 15 000 тон чистого хрома. Лидером по производству чистейшего хрома считается английская .

Больше всего хрома потребляют в США, западных странах Европы и Японии. Рынок хрома нестабилен, и цены охватывают широкий диапазон.

Сферы использования хрома

Чаще всего применяется для создания сплавов и гальванических покрытий (хромирование на транспорт).

Хром добавляют в сталь, что улучшает физические свойства металла. Эти сплавы – наиболее востребованы в черной металлургии.

Сталь самой популярной марки состоит из хрома (18%) и никеля (8%). Такие сплавы отлично противостоят окислению, коррозии, прочны даже при высоких температурах.

Читайте также: Как правильно выбрать электрический плиткорез?

Из стали, которая содержит треть хрома, изготавливают нагревательные печи.

Что еще делают из хрома?

1. Стволы огнестрельного оружия. 2. Корпус подводных лодок. 3. Кирпичи, которые используют в металлургии.

Еще одним чрезвычайно твердым металлом является вольфрам

Интересные факты о вольфраме

1. Название металла в переводе с немецкого («Wolf Rahm») означает «пена волка». 2. Это наиболее тугоплавкий металл в мире. 3. Вольфрам имеет светло-серый оттенок. 4. Металл был открыт в конце XVIII века (1781г) шведом Карлом Шееле. 5. Вольфрам плавится при температуре 3422 градусов, кипит – при 5900. 6. Металл имеет плотность 19.3 г/см³. 7. Атомная масса – 183.85, элемент VI группы в периодической системе Менделеева (порядковый номер – 74).

Процесс добычи вольфрама

Вольфрам относится к большой группе редких металлов. В нее входит также рубидий, молибден. Для этой группы характерна небольшая распространенность металлов в природе и малые масштабы потребления.

Получение вольфрама состоит из 3 этапов:

- отделение металла от руды, скапливание его в растворе;

- выделение соединения, его очистка;

- выделение чистого металла из готового химического соединения.

- Исходный материал для получения вольфрама – шеелит и вольфрамит.

Сферы применения вольфрама

Вольфрам является основой большинства прочных сплавов. Из него делают авиационные двигатели, детали электровакуумных приборов, нити накаливания. Высокая плотность металла позволяет использовать вольфрам для создания баллистических ракет, пуль, противовесы, артиллерийские снаряды.

Соединения на основе вольфрама применяют для обработки других металлов, в горнодобывающей промышленности (бурение скважин), лакокрасочной, текстильной сфере (как катализатор органического синтеза).

Из сложных вольфрамовых соединений делают:

- проволоки – используются в нагревательных печах;

- ленты, фольгу, пластины, листы – для прокатки и плоской ковки.

Титан, хром и вольфрам возглавляют список «Самые твердые металлы в мире». Их используют во многих сферах деятельности человека – авиа и ракетостроении, военной области, строительстве, и при этом, это далеко не полный спектр применения металлов.

Большая часть элементов таблицы Менделеева относится к металлам. Они различаются по физико-химическим характеристикам, но имеют общие свойства: высокую электро- и теплопроводность, пластичность, положительный температурный . Большинство металлов при нормальных условиях твердые, из этого правила имеется одно единственное исключение – ртуть. Самым твердым металлом считается хром.

В 1766 году на одном из приисков недалеко от Екатеринбурга был обнаружен неизвестный ранее минерал насыщенного красного цвета. Ему дали название «сибирский красный свинец». Современное название этого – «крокоит», его PbCrO4. Новый минерал привлек внимание ученых. В 1797 году французский химик Воклен, проводя опыты с ним, выделил новый металл, названный впоследствии хромом.

Соединения хрома имеют яркую окраску разнообразных цветов. За это он и получил свое название, ведь в переводе с греческого «хром» означает «краска».

В чистом виде он представляет собой металл серебристо-голубоватого цвета. Это важнейший компонент легированных (нержавеющих) сталей, придающий им коррозионную устойчивость и твердость. Хром широко используется в гальваническом деле, для нанесения красивого и износостойкого защитного покрытия, а также при обработке кожи. Из сплавов на основе изготавливают детали ракет, жаропрочные сопла и т.д. В большинстве источников утверждается, что хром – это самый твердый металл из всех существующих на . Твердость хрома (в зависимости от условий эксперимента) достигает 700-800 единиц по шкале Бринеля.

Хром хоть и считается самым твердым металлов на земле, однако он всего лишь незначительно уступает по твердости вольфраму и урану.

Основные свойства лития

Плотность лития составляет всего 0,543 грамма на сантиметр кубический. Металл входит в щелочную группу, которая характеризуется очень высокой химической активностью. Поэтому в природе литий образует сложные многоэлементные соединения, входящие в состав горных пород. При этом литий является самым неактивным щелочным металлом, так что достаточно устойчиво проявляет себя после выделение в чистом виде. Физические свойства самого легкого металла на Земле выглядят следующим образом: в нормальных условиях серебристо-белый металл, мягкий (можно резать ножом), ковкий и пластичный. Температура плавления — 181 градус по Цельсию. Атомная масса — 6,941 грамм на моль.

Химические свойства характерны для металлов щелочной группы. Но литий, в отличие от остальных щелочных элементов при комнатной температуре медленно реагирует с кислородом и другими веществами. Зато при нагревании вступает в реакцию с газами, кислотами и основаниями. При нагревании до 300 градусов по Цельсию литий самовоспламеняется и горит красно-синим пламенем. В отличие от остальных элементов щелочной группы покрывается устойчивой оксидной пленкой и перестает реагировать с кислородом.

Литий не хранят в керосине, так как из-за малой плотности он плавает на поверхности. Для его длительного хранения используют петролейный эфир, парафин, газолин или минеральное масло. В качестве емкости применяют жестяные банки с герметично закрывающимися крышками. Литий является токсичным веществом и при попадании на открытые участки кожи вызывает зуд, раздражение и ожоги, поэтому при работе с ним необходимо использовать специальную защитную одежду. Пары лития обжигают верхние дыхательные пути, так что нужно позаботиться и о защите органов дыхания.

Как получают хром в промышленности

Хром входит в состав множества минералов. Богатейшие залежи хромовых руд находятся в ЮАР (Южно-Африканской Республике). Много хромовых руд в Казахстане, России, Зимбабве, Турции и некоторых других странах. Наибольшую распространенность получил хромистый железняк Fe (CrO2)2. Из этого минерала хром получают путем обжига в электропечах над слоем . Реакция протекает по следующей формуле: Fe (CrО2)2 + 4C = 2Cr + Fe + 4CO.

Самый твердый металл из хромистого железняка можно получить и другим путем. Для этого сначала минерал сплавляют с кальцинированной

С детских лет мы знаем, что самый прочный металл — это сталь. Все железное у нас ассоциируется ней.

Железный человек, железная леди, стальной характер. Произнося эти фразы, мы подразумеваем невероятную прочность, силу, твердость.

Продолжительное время в производстве и вооружении основным материалом была сталь. Но сталь — не металл. Если точнее, то не совсем чистый металл. Это с углеродом, в котором присутствуют и другие металлические добавки. Применяя добавки, т.е. изменяют ее свойства. После этого она подвергается обработке. Сталеварение — это целая наука.

Самый прочный металл получается при введении в сталь соответствующих лигатур. Это может быть хром, который придает и жаростойкость, никель, делающий сталь твердой и эластичной и т.д.

По некоторым позициям сталь начал вытеснять алюминий. Время шло, росли скорости. Не выдерживал и алюминий. Пришлось обратиться к титану.

Да-да, ведь титан — самый прочный металл. Для придания стали высоких прочностных характеристик в нее начали добавлять титан.

Его открыли в XVIII веке. Из-за хрупкости его применить было невозможно. Со временем, получив чистый титан, инженеры и конструкторы заинтересовались его высокой удельной прочностью, малой плотностью, стойкостью к коррозии и высоким температурам. Его физическая крепость превосходит прочность железа в несколько раз.

Инженеры стали добавлять титан в сталь. Получился самый прочный металл, который нашел применение в среде сверхвысоких температур. На то время их не выдерживал ни один другой сплав.

Если представить самолет, который летит в три раза быстрее, чем можно представить, как разогревается обшивочный металл. Листовой металл обшивки самолета в таких условиях разогревается до +3000С.

Сегодня титан применяют неограниченно во всех сферах производства. Это медицина, авиастроение, производство кораблей.

Со всей очевидностью можно сказать, что в скором будущем титану придется подвинуться.

Учеными из США, в лабораториях Техасского университета в городе Остин, открыт самого тонкого и самого прочного материала на Земле. Назвали его — графен.

Вообразите себе пластину, толщина которой равна толщине одного атома. Но такая пластина прочнее алмаза и в сто раз лучше пропускает электрический ток, чем компьютерные чипы из кремния.

Графен — материал с поражающими свойствами. Он скоро покинет лаборатории и по праву займет свое место среди самых прочных материалов Вселенной.

Читайте также: Диски отрезные по металлу (круги отрезные)

Даже невозможно себе представить, что нескольких граммов графена будет достаточно, чтобы покрыть поле для игры в футбол. Вот это металл. Трубы из такого материала можно будет укладывать вручную без применения подъемно-транспортных механизмов.

Графен, как и алмаз — это чистейший углерод. Его гибкость поражает. Такой материал легко сгибается, прекрасно складывается и отлично сворачивается в рулон.

К нему уже начали присматриваться производители сенсорных экранов, солнечных батарей, сотовых телефонов, и, наконец, суперскоростных компьютерных чипов.

Использование металлов в повседневной жизни началось на заре развития человечества, и первым металлом являлась медь, поскольку является доступной в природе и легко поддается обработке. Недаром археологи при раскопках находят различные изделия и домашнюю утварь из этого металла. В процессе эволюции люди постепенно учились соединять различные металлы, получая все более прочные сплавы, пригодные для изготовления орудий труда, а позже и оружия. В наше время продолжаются эксперименты, благодаря которым можно выявить самые прочные металлы в мире.

Блестит ли медь алюминий и железо

Напомним, что коррозией называется процесс разрушения металлов и их сплавов в результате химического или электрохимического воздействия окружающей среды.

Металл, стойкий к коррозии в одних условиях, может разрушаться в других.

Так, например, алюминий стоек к коррозии, вызываемой жидким топливом, и не стоек к действию натриевой щелочи (так называемое явление пассивности и активности).

Окись алюминия создает химически инертный защитный слой, толщина которого составляет 20—100Å.

Алюминий, поверхность которого очищена от защитной пленки, может реагировать с водой, выделяя при этом водород. Под влиянием окислителей поверхность алюминия пассивируется, поэтому кислород, содержащийся в воздухе или растворенный в воде, повышает его коррозионную стойкость.

Коррозионная стойкость алюминия в значительной степени зависит от содержания примесей других металлов.

Как известно, при контакте двух металлов, погруженных в среду электролита, образуется гальваническая пара, где более активный металл становится анодом, а менее активный — катодом.

В результате электрохимической реакции анод разрушается. Большинство примесей (за исключением металлов, более активных, чем алюминий) играют роль катода по отношению к алюминию, т.е.

способствуют его разрушению.

По этой причине алюминий высокой чистоты отличается более высокой коррозионной стойкостью, чем технический металл, который, в свою очередь, более устойчив к коррозии, чем сплавы алюминия. Кроме того, коррозионная стойкость алюминия зависит от характеристик окружающей среды и от реакций, вызываемых этой средой в алюминии.

Механизм коррозии алюминия

В присутствии окислителей поверхность алюминия покрывается защитным слоем окиси алюминия. Защитный слой, в свою очередь, состоит из двух слоев:

- Внутреннего слоя Al2O3, который образуется при непосредственной реакции кислорода с металлом. Внутренний слой оксида прочно прилегает к металлу основы, а его структура и толщина зависят от температуры окисления.

- Наружного, образующегося в результате реакции внутреннего слоя с внешней средой, в основном, с водой. Толщина этого слоя зависит от времени протекания коррозии и концентрации агрессивных веществ в окружающей среде. Увеличение толщины наружного слоя происходит за счет окисления металла основы. Наружный слой порист, он пропускает воздух и влагу.

- В результате коррозионных процессов на поверхности алюминия общая толщина защитного слоя увеличивается, но толщина внутреннего слоя при этом остается постоянной.

Виды коррозии

Коррозию металлов можно разделить на химическую и электрохимическую.

Электрохимическая коррозия происходит при действии на металл растворов электролитов (т.е.

растворов, содержащих носители электрического тока — ионы) и сопровождается возникновением электрического тока.

Химическая коррозия происходит при воздействии на металл сухих газов, пыли, жидких веществ (не электролитов) и не сопровождается возникновением электрического тока.

Разрушающее действие коррозии всегда начинается с поверхности металла.

Затем коррозия распространяется в глубину со скоростью, зависящей от вида металла или сплава, его состава, структуры, характеристик, а также состава и характеристик окружающей среды.

Этому процессу чаще всего сопутствуют изменения внешнего вида поверхности: она становится матовой, изменяет цвет, появляются точки, пятна, вздутия и т. д. В результате взаимодействия алюминия с окружающей средой образуются вещества (продукты коррозии), свойства которых в значительной мере влияют на протекание коррозионных процессов. Рассмотрим возможные разновидности такого влияния:

- В процессе коррозии образуются летучие или растворимые вещества, которые легко и быстро удаляются с места реакции и не препятствуют распространению коррозии. В результате реакция проходит по всей поверхности металла, доступной для коррозионного воздействия, и без помех распространяется в глубину.

- На поверхности металла возникают тонкие, прозрачные, прочно связанные с металлом слои, которые перекрывают доступ агрессивного реагента к металлу основы. Эти слои являются причиной так называемой «пассивации» поверхности. С образованием такого слоя коррозия практически полностью останавливается, а остаточные процессы происходят только на наружной поверхности слоя, который может частично растворяться в агрессивной среде.

- Неоднородность поверхностного слоя приводит к проявлению неравномерной или местной коррозии. Слой продуктов коррозии неравномерно распределяется по всей поверхности корродирующего металла.

В зависимости от свойств продуктов коррозии можно выделить следующие разновидности последней:

- Локальная коррозия в виде пятен на поверхности металла.

- Локальная коррозия в виде разъеданий, которая возникает в случае, если процесс происходит на поверхности малой площади и интенсивно распространяется вглубь металла.

- Межкристаллическая коррозия, возникающая в случае, если агрессивное вещество поступает вглубь металла и разрушает внешние границы кристаллов (зерен), из которых состоит сплав. Продукты коррозии остаются внутри металла, причем на наружной поверхности не происходит никаких заметных изменений. Это особенно опасный вид коррозии с точки зрения скорости процесса. В этом случае материал, создающий границу зерен, выполняет роль анода по отношению к зернам, которые занимают значительную площадь и действуют, как катод.

- Коррозия напряжения и ее разновидность — коррозия усталости, возникающая в случае, если, помимо воздействия коррозионной среды, изделие из металла подвергается постоянным или переменным нагрузкам.

- Селективная (избирательная) коррозия, во время которой одна или несколько составных частей сплава подвергается коррозии, а пористая основа сплава сохраняет первоначальную форму изделия.

Источник https://center-sr.ru/blog/chto-takoe-tonkolistovoj-metall

Источник https://www.stankoff.ru/blog/post/381

Источник https://spark-welding.ru/instrumenty-i-oborudovanie/kakoj-metall-yavlyaetsya-samym-legkim-2.html