Особенности литья металлов

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металла

Способы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

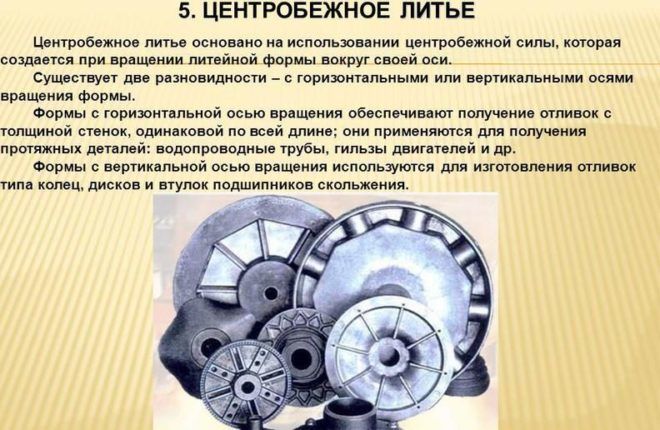

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Отливочная форма из графита

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Видео: Отливка деталей в песчаные формы на заводе Амурский металлист

Литейное производство – отрасль металлургии

Литейное производство– отрасль машиностроения, технологическими процессами которой получают литые заготовки (отливки) для деталей машин. Характерной особенностью литейного производства является универсальность – возможность получения самых разнообразных по массе, конфигурации, механическим и эксплуатационным свойствам фасонных заготовок (отливок) из чугуна, стали и сплавов цветных металлов. Литейное производство – один из наиболее распространенных методов формообразования заготовок. По сравнению с другими методами получения заготовок литье позволяет изготовлять отливки практически не ограниченных габаритных размеров и массы из всех сплавов, в том числе из сплавов, не поддающихся пластической деформации и трудно обрабатываемых резанием.

Литая заготовка (отливка) получается путем заливки расплавленного металла во внутреннюю полость литейной формы, которая по конфигурации соответствует изготовляемой детали. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. В процессе кристаллизации формируются механические и эксплуатационные свойства литых заготовок, определяемые макро- и микроструктурами сплава, его плотностью, наличием и расположением в нем неметаллических включений, развитием в отливке внутренних напряжений.

Производство отливок – сложный многостадийный процесс с многократным перемещением большого количества различных материалов, смесей, стержней, форм, модельно-опочной оснастки, отливок, отходов.

Технологический процесс изготовления отливок включает: изготовление моделей и стержневых ящиков; подготовку формовочных материалов и приготовление формовочных смесей; изготовление форм и стержней и их сборку; подготовку шихтовых материалов; получение жидкого металла и заливку его в формы; выбивку, обрубку и очистку отливок; термическую обработку литья (в некоторых случаях); контроль качества отливок; исправление брака и окраску.

При изготовлении отливок роль основного инструмента выполняет литейная форма. Литейные формы изготавливают из различных материалов и в зависимости от свойств последних подразделяются на две группы: разовые и многократные.

Разовые формы используют для получения одной отливки, для их изготовления применяют песчано-глинистые, песчано-масляные, термореактивные и другие формовочные смеси. Многократные (постоянные) формы выдерживают многократное заполнение металлом. Эти формы изготавливают из чугуна, стали и цветных металлов и сплавов. Постоянные формы применяют при специальных способах литья – кокильном, центробежном, под давлением и др.

Изготовление литейной формы тем или иным способом называется формовкой. Для осуществления процесса формовки необходима литейная технологическая оснастка

: модели, стержневые ящики, модельная плита, опока и другие приспособления.

Рис. 3.1. Отливка с литниковой системой и стержнем: Рис. 3.2. Опока

1 – отливка; 2 – стержень; 3 – прибыль;

4 – литниковая система

Литейная форма заливается металлом через каналы, называемые литниковой системой. Заполнение формы металлом может быть свободным (под действием силы тяжести металла) или принудительным (под действием центробежных сил, вакуума или внешнего давления). Металл, заполнив внутреннюю полость формы, кристаллизуется в ней и образует литую заготовку. Затвердевание в значительной степени зависит от условий теплообмена между металлом и формой. В разовых формах кристаллизация и охлаждение протекают в естественных условиях медленно, в результате чего структура отливок становится неравномерной. Наиболее плотный и качественный металл с наилучшими механическими свойствами расположен вблизи от поверхности отливки. В центральных районах структура крупнозернистая, механические свойства пониженные. Повышенная скорость охлаждения способствует улучшению качества отливки, структура получается более мелкозернистой, что существенно повышает механические свойства отливки.

Наружные очертания отливки образуются стенками полости формы, а внутренние полости, отверстия и сложные поверхности – с помощью вставок в литейные формы, называемые стержнями. Стержни устанавливают внутри формы в процессе сборки перед заполнением металлом, а после кристаллизации металла извлекают из формы.

Процесс извлечения отливки из формы и стержня из отливки называется выбивкой. После выбивки отливки подвергаются очистке от остатков формовочной и стержневой смеси, от них отделяется литниковая система, зачищаются все неровности и шероховатости. Эти процессы называются очисткой и зачисткой.

Читайте также: Глава 10 ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

Литое изделие может быть заготовкой с последующей механической обработкой перед сборкой или деталью, поступающей на сборку без предварительной механической обработки.

Литье в разовые песчаные формы.В песчаных формах производят около 80 % всего объема выпуска отливок. Способ позволяет получать отливки самой разнообразной конфигурации и размеров, из различных литейных сплавов, в условиях как единичного, так и массового производства. Материалами отливок являются чугуны, углеродистые и легированные стали, медные, алюминиевые, магниевые сплавы. Литниковая форма в большинстве случаев состоит из двух полуформ: верхней и нижней, которые получают уплотнением формовочной смеси вокруг модели в специальных металлических рамках – опоках. Наличие двух полуформ необходимо для извлечения деревянной или металлической литейной модели из формы. Последовательность операций изготовления формы по двухсторонней разъемной модели методом ручной формовкипоказана на рис. 3.3.

Модельную плиту 2 с моделями низа 3 и верха 4 (рис. 3.3, а

) устанавливают на одну из опок 1 и накрывают другой опокой 5. Модель низа припыливают разделительным слоем 6 или опрыскивают через пульверизатор керосином или разведенным мазутом (рис. 3.3,

б

). Затем в опоку 5 (рис. 3.3,

в

) слоями засыпается и утрамбовывается пневматическими или ручными трамбовками 8 формовочная смесь 7. Верхний слой смеси срезают до верхнего уровня опоки. С помощью средств механизации поворачивают всю систему в сборе на 180°. На штырь шлакоуловителя устанавливают стояк с литниковой чашей 9 (рис. 3.3,

г

). Затем поднимают полуформу верха (рис. 3.3,

д

), удаляют из опок модель с модельной плитой и элементы модели литниковой системы. При необходимости исправляют дефекты полуформы и приступают к сборке формы. В процессе сборки в полуформу низа устанавливают отдельно изготовленный и высушенный стержень 10 (рис. 3.3,

е

), после чего ее закрывают полуформой верха, скрепляют опоки (или форму нагружают грузом) и заливают расплавленным металлом. После затвердевания металла и охлаждения отливки до определенной для каждого сплава температуры форма разрушается, отливка подается на обрубку и очистку, а опоки – на повторный цикл формовки.

Рис. 3.3. Технология изготовления форм вручную:

– установка опок;

б

– нанесение разделительного покрытия;

в

– набивка полуформы низа;

г

– набивка полуформы верха;

д

– удаление модели; ;

е

– сборка формы

Машинная формовка. Машины позволяют механизировать следующие операции: установку опок на машину, засыпку формовочной смеси в опоку, уплотнение формовочной смеси, удаление моделей из формы, транспортирование и сборку форм. При машинной формовке большое значение приобретает модельная оснастка. Обычно машинную формовку выполняют по металлическим моделям, установленным на модельные плиты. Разработаны различные типы модельной оснастки, позволяющей универсальную модельную плиту быстро укреплять на машине. Применяются следующие основные типы формовочных машин: прессовые, встряхивающие, пескометные.

Стержни изготовляют ручными и машинными способами. При ручном способе стержни изготовляют в стержневом ящике или с помощью шаблонов, при машинном – только в стержневых машинах.

Специальные методы литья в разовые формы. К этим методам относятся: литье в оболочковые формы; литье по выплавляемым, газифицируемым, выжигаемым моделям.

Литье в оболочковые формы. При данном методе литья формы изготавливаются по горячим металлическим моделям. Формовочные смеси для оболочек содержит огнеупорный материал (например, кварцевого песка) и органические связующие – термореактивные смолы (например, пульвербакелит).

Оболочковая форма состоит из двух полуформ с горизонтальной или вертикальной плоскостью разъема и стержней. После затвердевания отливки оболочковая форма легко разрушается. Способы изготовления оболочковых форм и стержней многообразны. Один из них – свободная засыпка смеси на поверхность модели или в полость стержневого ящика.

Для изготовления оболочковых форм в производстве используют различные типы машин, основное назначение которых формирование и съем оболочек. Процесс легко поддается механизации и автоматизации.

Технология литья этим способом включает: 1) операции приготовления песчано-смоляной смеси; 2) получения по модельной оснастке оболочковых полуформ; 3) сборки форм и их заливки.

Читайте также: Нержавеющая профильная хромированная труба. Хромированная нержавеющая сталь

Оболочковые полуформы получают на модельных плитах, нагретых до 200…250° С. Толщина оболочковой полуформы зависит от времени выдержки смеси на модели. В течение 15…20 с образуется оболочковая полуформа толщиной 2…8 мм. Литейную форму получают сборкой (например, склеиванием) полученных полуформ. Процесс изготовления полуформ, их сборка и заливка

показаны на рис. 3.4.

Рис. 3.4. Литье в оболочковые формы:

– деталь;

б

– нагревание модели;

в

– установка модели на ящике со смесью;

г

– выдержка смеси на модели;

д

– удаление непрогретой смеси;

е

– удаление корковой формы;

ж

– сборка и заливка формы

Разъемная модель 1 вместе с модельной плитой 2 нагреваются в печи до 200…250 °С и устанавливаются на поворотный бункер 3 со смесью песка и пульвербакелита 4. Затем бункер поворачивается на 180° и выдерживается в течение 15…25 с в таком положении. За это время прогревается слой смеси толщиной 6…10 мм и после поворота бункера в исходное положение на модели остается слой песка 5, скрепленный расплавленной смолой. Модельную плиту вместе с моделью и полутвердой оболочкой помещают в печь, где она при температуре 300.. 350 °С затвердевает в течение 50…60 с. С помощью выталкивателей оболочку снимают с модели, в нее устанавливают оболочковый или обычный стержень 6, скрепляют струбцинами или склеивают со второй оболочковой полуформой. Собранную форму устанавливают в опоки 7 и в зазор между формой и опокой засыпают песок или чугунную дробь 8. Применение опорного слоя позволяет увеличить жесткость формы, что особенно важно при изготовлении крупных отливок. Оболочковые стержни изготавливают аналогичным способом.

Так как отвердение смеси происходит на модели, а для приготовления смеси используют мелкий песок, литье в оболочковые формы повышает точность отливок и снижает шероховатость их поверхности. Часть поверхностей заготовок не требует механической обработки. Наиболее рационально применение литья в оболочковые формы при массовом и крупносерийном производствах.

Литьем по выплавляемым моделям изготавливают отливки в массовом производстве, когда необходимо получить сложные заготовки или готовые детали с большим числом мелких отверстий, пазов, каналов или детали из труднодеформируемых сплавов с высокой температурой плавления. Среди методов литья метод литья по выплавляемым моделям является самым длительным и трудоемким технологическим процессом. Экономичность достигается правильно выбранной номенклатурой выплавляемых деталей, у которых шероховатость поверхности и точность размеров могут быть обеспечены в литом состоянии и требуется механическая обработка только отдельных поверхностей.

Изготовление отливок в многократных формах.В большинстве случаев многократные формы изготовляют из металла. Это кокили, пресс-формы для литья под давлением, кристаллизаторы для непрерывного литья, изложницы для центробежного литья. Они имеют точные размеры, низкую шероховатость рабочих поверхностей; обладают высокой теплопроводностью, но отличаются от разовых песчаных форм сложностью конструкции.

Экономическая эффективность способов литья в металлические формы зависит от стойкости форм, которая оценивается числом заливок их металлом от начала работы до износа. Для сохранения рабочих поверхностей металлических форм на них наносят термостойкие и теплоизоляционные покрытия. Толщина слоя поверхностного покрытия регулирует интенсивность тепло-обмена между отливкой и формой. Стойкость металлической формы тем выше, чем больше толщина покрытия и меньше коэффициент теплопроводности этого покрытия, чем ниже температура заливки и выше начальная температура формы. Постоянство температуры формы снижает интенсивность термических ударов при заполнении ее жидким металлом и сохраняет постоянство

геометрических размеров отливок, а также их точность.

Литье в кокиль получило широкое распространение для изготовления отливок из черных и цветных сплавов.

Кокиль– это металлическая разъемная или неразъемная, многократно используемая литейная форма, изготовляемая из чугуна, стали, алюминиевых сплавов или меди. Он служит для образования наружных очертаний отливки, внутренние полости и отверстия образуются с помощью стержней. Металлическая форма обладает повышенной теплопроводностью, что влияет на процесс формирования отливки. В кокилях получают точные отливки (12…14 квалитета точности) с параметром шероховатости = 40…10 мкм.

Экономическая целесообразность литья в металлические формы во многом зависит от стойкости форм, их долговечности и стоимости. Рациональная область использования – массовое и крупносерийное производство отливок ответственного назначения из чугуна и стали массой до 200 кг.

В литейных цехах применяют автоматизированные линии, оснащенные карусельными кокильными машинами (это поворотная машина, на которой расположено восемь кокилей). Поворот карусели совершается периодически гидроприводом. Вода для охлаждения кокилей подводится через центральную колонку, а затем по трубопроводам к кокилям.

На кокильных машинах производят следующие технологические операции: нанесение покрытий; установку стрежней; сборку кокиля; заливку металла в кокиль; разборку кокиля; выталкивание готовой отливки; съем и передачу отливки на транспортное устройство.

Литье в облицованные кокили

. Облицованный кокиль– это металлическая форма с термоизоляционной облицовкой на основе термореактивных смол (оболочковые смолы), изготавливаемая путем надува термореактивной смеси в зазор, образованный предварительно нагретым кокилем и моделью.

Центробежное литье – это способ получения литых заготовок при заливке металла во вращающиеся литейные формы, установленные на литейные центробежные машины с горизонтальной, вертикальной и наклонной осью вращения. Как заливка расплавленного металла, так и формирование отливки осуществляется под действием центробежных сил, которые отбрасывают заливаемый металл к стенкам формы, где он и затвердевает в виде пустотелой отливки. Для центробежного литья используют различные литейные формы: металлические (изложницы), песчаные, комбинированные (песчано-металлические), керамические, оболочковые и др.

Для центробежного литья применяют специальные машины. Они бывают шпиндельные и роликовые. Для литья коротких втулок, гильз, колец используют шпиндельные машины с горизонтальной осью вращения, для литья чугунных труб – роликовые машины с горизонтальной осью, а для изготовления фасонных отливок – машины с вертикальной осью вращения.

Преимущества метода являются относительно высокая плотность отливок вследствие малого количества межкристаллических пустот; получения отливок внутренних полостей трубных заготовок без применения стержней; большая экономия сплава за счет отсутствия литниковой системы; возможность получения двухслойных заготовок, что достигается поочередной заливкой в форму различных сплавов (сталь и чугун, чугун и бронза). Наиболее рационально использовать этот метод для получения отливки, имеющие форму тела вращения (труб, гильз, втулок, колец и т. д.).

Непрерывное литье– это способ получения отливок большой протяженности постоянного поперечного сечения путем непрерывной подачи расплавленного металла в водоохлаждаемую форму – кристаллизатор, дальнейшем затвердевании металла и вытягивании из него сформированной части отливки. В зависимости от направления вытягивания различают вертикальное и горизонтальное непрерывное литье. Непрерывное литьепредназначено для получения заготовок из черных и цветных сплавов разнообразного профиля.

Установки для непрерывного литья бывают вертикального и горизонтального типа. Расплав заливают в металлоприемник, откуда он поступает в водоохлаждаемый кристаллизаторс графитовой вставкой. Применение графита обусловлено тем, что он обладает высокой теплопроводностью и термостойкостью, достаточной прочностью при высоких температурах и низким коэффициентом теплового расширения, он плохо смачивается расплавленным металлом и не требует смазки. Кристаллизатор изготовляют легкоотьемным от металлоприемника, что делает возможным быструю переналадку установки на любой профиль. Из кристаллизатора заготовканепрерывно вытягивается тянущим устройством,

а кристаллизатор постоянно заполняется жидким металлом. Таким образом, процесс литья может протекать непрерывно.

Читайте также: Технические характеристики электродов согласно ГОСТ 9466-75

Литье под давлением. Суть процесса машинного литья в металлическую форму (пресс-форму) под давлением заключается в том, что литейная форма заполняется расплавов под действием внешних сил, значительно превышающих силы гравитации, а затвердевание отливки протекает под избыточным давлением. Расплавленный металл заполняет пресс-форму под давлением поршня до 350 МПа за доли секунды (от 0,01 до 0,6 с) при скорости 120 м/с. Вследствие гидравлического удара поверхностный слой (толщиной около 0,2 мм) отливок получается плотным, без газовой пористости, пузырьки газа остаются во внутренних сечениях отливки. Металл быстро затвердевает, образуется отливка, которая после раскрытия пресс-формы удаляется выталкивателем.

Литье под давлением используют в основном для получения отливок из цинковых, алюминиевых, магниевых и медных сплавах в условиях крупносерийного и массового производства. Реже этим способом литья изготавливают отливки из стали, титана или сплавов на основе олова и свинца.

Положение о литейном цехе

1.1 Полное наименование — Литейный цех; краткое наименование — цех №1.

1.2 Литейный цех является самостоятельным структурным подразделением предприятия ЗАО «Компания», который подчиняется начальнику службы управления производством- заместителю директора литейного завода (далее-заместителю директора литейного завода).

1.3. Начальник литейного цеха подчиняется непосредственно заместителю директора литейного завода.

1.4. Назначение на должность начальника литейного цеха и освобождение от нее производится приказом генерального директора предприятия по представлению заместителя директора литейного завода.

1.5. В своей работе цех руководствуется следующими документами:

-Трудовой кодекс РФ;-приказами, распоряжениями и указаниями генерального директора предприятия;-действующими нормативными и конструкторско-технологическими документами предприятия;— Политикой предприятия в области качества;— документацией системы менеджмента качества;— правилами внутреннего трудового распорядка;-документами по охране труда, действующими нормативными, методическими и иными документами предприятия,регламентирующими различные аспекты деятельности цеха;

-должностными инструкциями, рабочими инструкциями, настоящим положением.

В процессе производственной деятельности цех сотрудничает со смежными подразделениями:-получает от цеха №2 расплавленный металл на литейные конвейера и авто-матические линии;-передает готовые отливки в цех №3 для очистки и сдачи на склады;-передает цеху №4 возврат производства (литники, слитки, отработанную смесь);-подает заявки отделу кадров на прием работников, обучение и повышение квалификации;-направляет в ПЭО предложения по системе оплаты труда и премирования;-подает заявки цехам №5 и №6 на ремонт и техническое обслуживание оборудования;-получает технологические предписания и реализует предложения металлургического отдела по внедрению новых изделий;

— получает из модельного цеха оснастку, передает им алюминиевые заготовки.

2 Цели

2.1.Литейный цех предназначен для изготовления отливок из различных марок чугуна, стали и алюминия.

2.2.Основные стадии технологического процесса:

— подготовка формовочных материалов;— приготовление формовочной и стержневой смеси;— транспортировка смеси по лентам к бункерам;— изготовление земляных стержней;— сушка стержней;— покраска стержней;— изготовление стержней по Gold Box процессу;— транспортировка стержней;— изготовление форм на литейном конвейере, на автоматических линиях, научастке плацевой машинной и ручной формовки;— простановка стержней и сборка форм;— приготовление расплава алюминия в тигельной печи;— транспортировка расплавленного металла на кранах от плавильных печей;— заливка готовых форм;— крисстализация и охлаждение отливок;— выбивка отливок из формы на выбивных установках;— выбивка отливок вручную (ручной плац);— переноска вручную и штабелевка горячих отливок (ручной плац);— подвеска горячих отливок на подвесной конвейер (автоматическую формовочную линию);— погрузка выбитых отливок краном на транспортировку в цех №3 для очистки— уборка просыпей горелой смеси из под выбивных решеток;— уборка просыпей горелой смеси на лентах горелой земли;— очистка элеваторов, миксера, охладителя от налипшей смеси;

— соблюдение режимов формовки и выбивки на автоматическую формовочную линию.

3 Внутренняя структура

3.1Структуру и штатную численность цеха утверждает генеральный директор предприятия.

3.2 Цех имеет участки:

— землеприготовительный комплекс ;— землеприготовительный участок плаца;— формовочные: автоматическая формовочная линия;— участок плацевой машинной и ручной формовки;— стержневой участок ручной формовки;— стержневой участок машинной формовки;

— уборщики литейного цеха (в тоннелях)

4 Функции и задачи цеха

4.1 Организация ритмичной и бесперебойной работы цеха по выпуску продукции.

4.2.Основные стадии технологического процесса:

— подготовка формовочных материалов;— приготовление формовочной и стержневой смеси;— транспортировка смеси по лентам к бункерам;— изготовление земляных стержней;— сушка стержней;— покраска стержней;— изготовление стержней по Gold Box процессу;— транспортировка стержней;— изготовление форм на литейном конвейере, на автоматических линиях,на участке плацевой ручной формовки;— простановка стержней и сборка форм;— приготовление расплава алюминия в тигельной печи;— транспортировка расплавленного металла на кранах от плавильной печи— заливка готовых форм;— крисстализация и охлаждение отливок;— выбивка отливок из формы на выбивных установках;— выбивка отливок вручную (ручной плац);— переноска вручную и штабелевка горячих отливок (ручной плац);— подвеска горячих отливок на подвесной конвейер (автоматическую формовочную линию);— погрузка выбитых отливок краном на транспортировку в цех №75 дляочистки;— уборка просыпей горелой смеси из под выбивных решеток;— уборка просыпей горелой смеси на лентах горелой земли;— очистка элеваторов, миксера, охладителя от налипшей смеси;

— соблюдение режимов формовки и выбивки на автоматической формовочной линии.

4.3 Ведение оперативного учета выполнения графика производства.

4.4 Выполнение номенклатурного плана.

4.5 Совместно со службой подготовки производства осуществлять работы по изготовлению и выпуску новых изделий.

4.6 Повышение производительности труда.

4.7 Соблюдение норм расходов основных и вспомогательных материалов.

4.8 Снижение затрат по использованию основных и оборотных средств.

4.9 Анализ выполнения плана производства в объеме и номенклатуре.

4.10 Осуществление контроля за своевременным обеспечением цеха материалами.

4.11 Выполнение мероприятий по снижению выпуска несоответствующей продукции, улучшению качества продукции.

4.12 Поддержание в рабочем состоянии оборудования цеха, своевременная организация технических осмотров и ремонта оборудования.

4.13 Обеспечение внедрения передового опыта, способствующего улучшению технологии, организации производства и росту производительности труда.

5 Права

Цех в лице начальника цеха имеет право:

5.1 Запрашивать и получать от руководителей и специалистов структурных подразделений необходимую информацию для функционирования цеха.

5.2 Участвовать в подготовке проектов приказов, инструкций, указаний и других документов, связанных с функционированием цеха.

5.3 Визировать документы в пределах своей компетенции. Для осуществления бесперебойного и качественного выполнения работ, производить перемещение работников внутри цеха, с оформлением соответствующих документов и в порядке, предусмотренном ТК РФ.

5.4 Требовать от непосредственного руководителя оказания содействия в решении производственных вопросов касающихся деятельности цеха.

5.5 Издавать приказы и распоряжения по цеху административного и организационного содержания.

6 Основные взаимосвязи литейного цеха с другими структурными подразделениями предприятии

6.1 Цех взаимодействует с подразделениями предприятия:

Читайте также: Крыша из оцинкованного железа: технология работ

6.1.1 С отделом материально-технического снабжения и комплектации по вопросам: получения:лимитных карт на получение материалов, сведений о наличии материалов на складе;

представления: заявок на приобретение основных материалов, инструмента, спец.одежды и т.д.

6.1.2 С планово-экономическим отделом по вопросам:

получения:утвержденных положений об оплате труда и премировании, утвержденного штатного расписания;

представления: проектов штатного расписания, рабочих документов на оплату труда.

6.2.3 С производственно-экономической службой по вопросам:

получения: плана производства, дополнения и изменения к плану производства;

— представления:отчета о выполнении суточного задания и номенклатурного плана, сведения о простоях оборудования.

6.2.4 Со службой подготовки производства по вопросам:

— получения: технологических инструкций, предписаний, нормативных документов по расходу основных и вспомогательных материалов, чертежей; расплавленного металла; завозки материалов на участки;

— представления: заявок на изготовление модельной оснастки, быстроизнашивающихся запчастей; скрапа, литников, слитков, отходов производства; готовых отливок и литников.

6.2.5 С цехами по вопросам:

получения: запасных частей, отремонтированного оборудования;

представления: заявок на ремонт оборудования, изготовления запасных частей.

6.2.6 С отделом кадров по вопросам:

получения: приказов, распоряжений по предприятию;

— представления: заявок на прием работников, графиков отпусков.

7 Ответственность

Начальник цеха несет ответственность:

7.1. За ненадлежащее исполнение или невыполнение своих должностных обязанностей, за причинение материального ущерба в пределах, определенных действующим законодательством.

7.2 За несвоевременное предоставление отчетных документов.

8 Заключение

8.1 Настоящее положение разработано в соответствии с:

— требованиями СТП СМК;— существующей на предприятии организационной структурой;

— штатным расписанием цеха.

8. 2 В настоящее Положение имеет право вносить предложения об его изменении директор по производству, начальник цеха, начальник отдела кадров.

8.3 Сроком введения в действие настоящего Положения считать дату утверждения Положения генеральным директором предприятия.

8.4 Срок действия настоящего Положения — 5 лет.

Начальник цеха В.В. Литейников

Начальник отдела кадров И.И. Иванов

Начальник отдела менеджмента качества В.В. Васильев

Начальник юридического отдела С.С. Сергеев

Выпускаемые ЛМЗ изделия

Конечно же, подобные предприятия являются важнейшей частью народного хозяйства. Выпускают литейные заводы России огромное количество самых разных изделий. Изготавливаются в цехах таких предприятий, к примеру, отливки, чушки, слитки. Производятся на предприятиях этой отрасли промышленности и готовые изделия. Это могут быть, например, колосниковые решетки, канализационные люки, колокола и т. д.

Поставляют чугунно-литейные заводы России производимую продукцию, как уже упоминалось, в основном на предприятия отрасли машиностроения. До 50% выпускаемой такими заводами техники приходится именно на литые заготовки. Могут быть партнерами ЛМЗ, конечно же, и компании других специализаций.

КУЛЗ

Это предприятие было основано в Каменск-Уральском во время войны — в 1942 г. В то время сюда был эвакуирован Балашихинский литейный завод. Позднее мощности этого предприятия возвратили на место. В Каменск-Уральске же начало работать собственное литейное производство.

Во времена СССР продукция КУЛЗ была ориентирована в основном на оборонно-промышленный комплекс страны. В 90-е годы, во времена конверсии, предприятие перепрофилировалось на выпуск товаров народного потребления.

Сегодня КУЛЗ занимается производством фасонно-литейных заготовок, предназначенных как для военной техники, так и для гражданской. В общей сложности предприятие выпускает 150 наименований продукции. Завод поставляет на рынок тормозные системы и колеса для авиационной техники, радиодетали, заготовки из биометалла и металлокерамики и т. д. Головной офис КУЛЗ находится по следующему адресу: г. Каменск-Уральский, ул. Рябова, 6.

Таганрогский литейный завод

Главный офис этого предприятия можно найти по такому адресу: Таганрог, Северная площадь, 3. Основан ТЛМЗ был совсем недавно — в 2015 году. Однако на сегодняшний день его мощности составляют уже около 13 тыс. тонн чугунного литья в год. Возможным это стало благодаря использованию новейшего оборудования и инновационных технологий. В настоящее время Таганрогский ЛМЗ является самым современным предприятием литейной отрасли в стране.

Строился ТЛМЗ всего несколько месяцев. В общей сложности за это время было потрачено около 500 млн рублей. Комплектующие для основной линии производства предприятия приобрели у датских компаний. Печи на заводе установлены турецкие. Все остальное оборудование произведено в Германии. Сегодня 90% продукции Таганрогского завода поставляется на отечественный рынок.

Литье латуни. Литые латунные круги. отливки, чушки

Для фасонного литья применяют сложнолегирован-ные медноцинковые сплавы; простые латуни используют сравнительно редко. Эти латуни имеют недостаточную пластичность при высоких температурах, поэтому склонны к образованию трещин при затрудненной усадке. Латунь склонна к поглощению водорода и образованию газовой пористости. Алюминиевая латунь обладает коррозионной стойкостью в морской воде, поэтому она широко применяется в судостроении, а также в машиностроении при изготовлении тяжелонагруженных деталей. Марганцевую латунь применяют для изготовления жаростойких и коррозионностойких отливок. Легирование этой латуни оловом улучшает коррозионную стойкость в морской воде. Свинцовая латунь используется как антифрикционный материал; свинец улучшает обрабатываемость латуни резанием. Латуни обладают лучшими, чем бронзы, литейными свойствами; они мало подвержены газовой пористости, так как дегазируются парами цинка в процессе плавки. Особенности плавки и литья медных сплавов. Для плавки медных сплавов используют отражательные, дуговые и индукционные печи, футерованные шамотом, динасом или кварцем. При плавке в дуговых печах необходимо учитывать возможность местных перегревов расплава, приводящих к загрязнению расплава окислами и потерям на испарение легколетучих компонентов. С этой точки зрения, такие печи малопригодны для плавки латуней и алюминиевых бронз. При плавке на воздухе медь интенсивно растворяет кислород. Последующее легирование алюминием, марганцем, оловом, цинком и другими компонентами, имеющими большие отрицательные значения изобарного потенциала образования окисла, по сравнению с Cu20 сопровождается раскислением меди и образованием твердых, жидких или газообразных окислов этих элементов. Находясь в дисперсном состоянии, твердые окислы очень медленно выделяются из расплавов и в тех случаях, когда не применяется рафинирование, большая часть их попадает в отливку. Одновременно идет и насыщение водородом. Взаимодействие с газами протекает тем интенсивнее, чем выше температура перегрева расплава. Загрязнению твердыми окислами и насыщению водородом наиболее подвержены алюминиевые и кремниевые бронзы и латуни. Перегрев их выше 1100-1200 °С недопустим. Перед разливкой медные сплавы иногда рафинируют хлористым марганцем (0,03 — 0,1 %) или продувкой азота (0,25-0,5 м3 а 1 щ расплава). Для нейтрализации вредного влияния примесей висмута, сурьмы, мышьяка и свинца медь и двойные латуни обрабатывают присадками кальция (до 0,2%), церия (до 0,3%) или циркония (0,4%) — Измельчение зерна отливок из оловянных и алюминиевых бронз достигается введением ванадия, титана, бора или циркония (0,15-0,2%). Технология изготовления фасонных отливок во многом определяется величиной интервала кристаллизации сплавов и склонностью к окислению в процессе заполнения литейных форм. Для сплавов с узким интервалом кристаллизации (латунь Л68, высокопрочные латуни, алюминиевые бронзы) характерно образование сосредоточенных усадочных раковин и почти полное отсутствие пористости. Изготовление отливок из таких сплавов требует установки массивных прибылей в тепловых узлах. Сплавы с широким интервалом кристаллизации (оловянные бронзы, медноникелевые сплавы, кремнистые бронзы, латуни с низким содержанием цинка (20-30%) нейзильберы и др.) склонны к рассеянной усадочной пористости, компенсация которой в отливках с помощью прибылей малоэффективна. Отливки из сплавов с широким интервалом кристаллизации изготовляют с прибылями или без них.

Крупнейшие литейные заводы России: ЧЛМЗ

Решение о строительстве Череповецкого предприятия было принято в 1950 году. С 1951 г. завод начал выпуск запасных частей для дорожно-строительных машин и тракторов. Все последующие годы, вплоть до перестройки, предприятие постоянно модернизировалось и расширялось. В 2000 г. руководством завода были выбраны следующие стратегические направления производства:

- выпуск печных роликов для металлургических комбинатов;

- производство печей для машиностроительных предприятий;

- насосное литье для химической промышленности;

- изготовление радиаторных нагревателей для печей.

На сегодняшний день ЧЛМЗ — один из основных российских производителей подобной продукции. Его партнерами являются не только машиностроительные предприятия, но и металлургические комбинаты, заводы легкой промышленности, ЖКХ. Офис этого предприятия находится по адресу: Череповец, ул. Стройиндустрии, 12.

Балезинский литейный завод

Это крупнейшее предприятие было основано в 1948 году. Первоначально оно называлось артелью «Литейщик». Специализировался завод в первые годы своего существования в основном на изготовлении посуды из алюминия. Через год на предприятии начали выпускать и чугунное литье. В Балезинский ЛМЗ артель была переименована в 1956 г. Сегодня этот завод выпускает около 400 наименований самой разной продукции. Основным направлением его деятельности является производство печного литья, посуды и хлебопекарных форм. Адрес предприятия: г. Балезин, ул. К.Маркса, 77.

Технологии литья

Изготовление металлических изделий методом литья – это широко распространенный способ получения деталей сложной конфигурации без использования дорогостоящего оборудования.Производители используют различные технологии литья.Благодаря этому детали можно получить такой точности, что не требуется дальнейшая механическая обработка.

Автоматизация и механизация технологического процесса позволяет поставить получение отливок на поток.

Для литья пригодны такие металлы и сплавы как:

- черные:

- сталь:

- конструкционная;

- легированная;

- серый;

- белый;

- половинчатый;

- цветные:

- медь:

- бронза;

- латунь;

- силумин;

- дюралюминий;

- редкоземельные;

- драгоценные.

Для получения деталей определенного качества разрабатываются новые сплавы с различным процентным содержанием компонентов. От их наличия и количества во многом зависит температура плавления и жидкотекучесть расплава.

Новая технология в литье – прогрессивный способ разливки. Позволяет снизить себестоимость продукции в отличие от конкурирующих предприятий. Кроме издревле известных способов литья в землю или песчано-глинистые формы, для увеличения количества отливок используются неразрушаемые металлические формы – кокили. Кроме перечисленных способов применяются такие методы литья как:

- под давлением:

- избыточным;

- вакуумическим;

- выплавляемым;

- газифицируемым;

Для литья чугуна с невысоким показателем шероховатости поверхности используются песчано-глинистые формы. Разлив производится как в опочные формы, так и в безопочные. Использование типа формы зависит от массовости получения отливок. Так, разовые формы разрушаются, чтобы извлечь отливку. Из-за невысокой прочности состава, формы, предназначенные для разлива под небольшим давлением, изготавливаются толстостенными. Благодаря введению специальных связывающих материалов, придающих дополнительную прочность, форма изготавливается небольшой толщины, но с использованием опоки.

Для цветного литья используются более прогрессивные технологии.

Литье алюминия из-за его низкой температуры плавления сопряжено с некоторыми трудностями. Если разлив производится в формы из металла, то под давлением и с использованием специальных смазок, чтобы исключить появление дефектов. Для получения ровной наружной поверхности и точного размера на изделиях, имеющих форму вращения, не только из алюминиевых, но и из других сплавов, используется центробежное литье. Центробежные силы распределяют расплавленный металл по форме равномерно. К тому же из расплава удаляются излишки воздуха и газов. Далее ознакомимся с некоторыми технологическими способами литейного производства.

По газифицируемым моделям

Получение формы происходит за счет неизвлекаемой модели, и заливка металла производится в неразъемную форму. При этом модель получают из пенопласта вспениванием при высокой температуре. При литье металла в форму, пенопластовая модель полностью выгорает, освобождая внутренний объем.

Если модели для мелких деталей можно получить вспениванием состава, то крупные вырезают из склеенных плит. Резка производится вручную. Для этого используется нихромовая проволока. Поданное напряжение разогревает проволоку, что облегчает резку.

Также модель может вырезаться на фрезерных или гравировальных станках с числовым программным управлением по заданному алгоритму. Подготовленная модель красится и дополнительно покрывается термостойким составом.

Формовка при ЛГМ производится двумя методами. В первом случае для отливок несложных форм используются вибрационные столы, на которых происходит уплотнение формовочной смеси с использованием опок. Затем на опоку укладывается крышка и монтируется литниковый приемник. Во втором случае, когда изделие имеет сложную геометрию, формовку проводят под вакуумом. Чтобы закрытая форма не разрушилась, она подвергается действию пониженного давления вплоть до окончания заливки. Значение вакуумического давления невелико – порядка 4-5 ГПа.

Температура разливаемого металла значительно выше, чем начало газификации пенопласта (560 °С). Газы, выделяемые пенопластом, из формы легко удаляются вакуумной системой. При этом отсутствует задымленность рабочей зоны. В качестве основного достоинства этого метода отмечают высокое качество отливок, которое можно получить литьем в обыкновенный или облицованный кокиль. Возможным это стало из-за того, что форма цельная.

Температура разливаемого металла значительно выше, чем начало газификации пенопласта (560 °С). Газы, выделяемые пенопластом, из формы легко удаляются вакуумной системой. При этом отсутствует задымленность рабочей зоны. В качестве основного достоинства этого метода отмечают высокое качество отливок, которое можно получить литьем в обыкновенный или облицованный кокиль. Возможным это стало из-за того, что форма цельная.  На современном этапе литье по выжигаемым моделям применяется для отливки:

На современном этапе литье по выжигаемым моделям применяется для отливки:- крупных и средних изделий на мелкосерийном производстве;

- заготовок со сложной конфигураций и весом до 50 кг, к которым предъявляются требования повышенной точности размеров, на среднесерийном и крупносерийном производстве.

Под давлением

Технология литья под давлением предполагает быструю подачу расплава в форму путем использования компрессорных или поршневых механизмов. Благодаря автоматизации процесса литье под давлением считается высокопроизводительным. Таким способом можно получать детали:

- сложной геометрической формы;

- с достаточно тонкими стенками;

- высокой точности;

- с повышенной шероховатостью.

Способ литья под давлением применяется для получения деталей в автомобилестроении. Они получаются небольшого веса, достаточной прочности, что позволяет снизить общую массу агрегата. Стоит отметить, что метод литья под высоким давлением имеет следующие достоинства:

- возможность получения размеров 9 класса и грубее;

- достигаемая шероховатость поверхности — 1,25 мкм;

- минимальная размер стенок — 0,6 мм;

- минимальным диаметром отверстий — 1 мм;

- формирование наружной резьбы;

- накатки, надписей на внешней стороне.

К недостаткам относят следующее:

- высока цена на сами формы;

- разлив металлов с низкой температурой плавления;

- повышенная вероятность образования внутренних дефектов в виде трещин и напряжений.

Широкое использование литья алюминия под давлением обусловлено:

- малым значениями температуры в период кристаллизации;

- пластичностью сплава;

- хорошей жидкотекучестью;

- инертностью к химическим реакциям;

- невысоким объемом усадки.

Рассматривая способы технологию поделить следующим образом:

- камера прессования:

- горячая;

- холодная;

- горизонтальный;

- вертикальный;

- поршневой;

- компрессорный.

Протекание процесса

Расплав подается в специальную полость. Поршневым пальцем жидкий металл на большой скорости вгоняется во внутреннюю полость пресс-формы. После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

В кокиль

При литье в кокиль, или в металлические формы, жидкий металл заливают свободно, то есть под действием гравитационных сил. Саму форму изготавливают разборной из двух частей, установленных на плиту. Для получения полостей и отверстий в предусмотренные канавки, в которые укладываются стержни. Для изготовления металлических форм используются стали и чугуны. Для удаления газов во время заливки предусматриваются вентиляционные каналы. Чтобы к внутренним поверхностям кокиля не прилипал расплав их облицовывают или красят огнеупорными составами. Толщина покрытия зависит от разливаемого металла и скорости его охлаждения. Перед покрытием полость формы очищается, а затем нагревается до температур 150 °С — 280 °С. Особенности получения отливок:

- Из-за высокой теплопроводности сплавы в кокиле быстро остывают, поэтому сплавы с малой жидкотекучестью должны иметь максимальную толщину стенок. Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.

- Металлическая форма неподатлива, поэтому в отливке отсутствуют дефекты, вызываемые остаточными деформациями, а также предотвращает усадку. Получаемая точность заготовок: стали и чугуны – 7-11 класс, цветные сплавы – 5-9 класс.

- Отсутствие пригара.

- Достигаемая шероховатость поверхности соответствует Rz = 40-10 мкм.

- Кокиль – газонепроницаемая конструкция. Вентиляционные каналы и огнеупорные покрытия не могут полностью отвести газы. В связи с этим газовые раковины – это частое явление.

- постоянные характеристики для получаемых отливок;

- возможность использования песчаных стержней;

- высокая производительность;

- малое количество производимых операций;

- чистая поверхность готовых изделий;

- механизация работ;

- невысокая квалификация работников.

- значительная стоимость формообразующей оснастки;

- ограниченная стойкость форм;

- быстрое остывание расплава.

В кокиль отливаются практически все металлы, но большинство отливок — это чугуны и литейные стали.

В землю

Литье в землю или в формы из смеси песка и глины — самый старый способ получения заготовок из расплавленного металла. Свыше 80% всего литья приходится на него. Отличается простотой и доступностью используемых материалов. Из древесины изготавливаются модельный и литниковый комплект. После того как модель готова, замешивается формовочная смесь. В состав самой простой входят песок, кварц и глина. Формовка производится и вручную и на машинах. Ручное изготовление форм применяется при изготовлении разовых или нескольких отливок и считается непродуктивной. Формовка на машинах используется на автоматизированных литейных линиях. Литейные формы состоят из двух половин и являются одноразовыми. После заливки и охлаждения, формы разрушаются. Больше половины отработавшего материала возвращается на формовочную операцию после очищения и восстановления.

Прецизионное литье

Прецизионное литье, обладающее повышенной точностью, применяется уже не одно десятилетие. С его помощью можно изделиям придать любую форму и при этом не увеличивать затраты на производство.

Прецизионное литье металлов характеризуется тем, что отливки имеют:

- любую форму;

- высокую точность;

- минимальные припуски.

Данный способ литья используется при отливке мелких деталей весом от одного грамма до 10 кг.

Источник https://promzn.ru/obrabotka-metalla/lite.html

Источник https://separett.su/stal-i-obrabotka/tehnologiya-litejnogo-proizvodstva.html

Источник https://sterbrust.tech/spravochnik/litejjnoe-proizvodstvo/tekhnologii-litya.html