Машины для литья под давлением

Машины литья под давлением служат для получения отливок из цветных сплавов на основе алюминия, меди, цинка и магния в условиях массового и крупносерийного производства, а также там где необходима высокая прочность и надёжность изготавливаемых деталей.

Для подбора оптимальной машины ЛПД для ваших задач рекомендуем получить консультацию у наших технических специалистов.

- Пресс-форма от 240х240 мм

- Толщина формы от 120 мм

- Емкость до 160 кг

- Мощность до 50 кВт

- Запуск и наладка Есть

- Гарантия Есть

Машины литья под давлением с горячей камерой прессования с поставкой по России и СНГ | Компания «СибЛитКом»

Машины литья под давлением с горячей камерой прессования предназначены для литья отливок из цветных сплавов с высокими требованиями к качеству поверхности, к герметичности, к прочности при воздействии внешних нагрузок, и отсутствию раковин при…

Машины для литья под давлением с холодной камерой

Данное оборудование позволяет получать отливки из сплавов металлов на основе меди, алюминия, цинка, магния, используемых в серийном и массовом производстве. Мы производим полную поставку «под ключ» машины ЛПД с запуском и наладкой, а…

Лучшие условия работы

Скидки и бонусы для новых и действующих клиентов

При 100% оплате запуск — бесплатно

Гарантия на оборудование до 24 месяцев

Лизинг в ведущих компаниях

Авансовый платёж от 15%

Документация для строительной части от 5 до 20 дней с момента заключения Договора

Минимальная стоимость оборудования

Получите коммерческое предложение сейчас

Подробное технико-коммерческое предложение придет к вам на почту!

Литье под давлением — это производственный процесс, используемый для изготовления разноплановых изделий – от игрушек и чехлов для мобильных телефонов до автомобильных деталей. При помощи специальных машин для литья под давлением можно создавать большое количество одинаковых изделий со строгими геометрическими параметрами. Гибкость формы и размера, достижимая при использовании данной технологии, постоянно расширяет границы в производстве сложных и высокоточных, ответственных деталей и компонентов оборудования, двигателей, автомобилей и других агрегатов. Компания «Сиблитком» предлагает вашему вниманию современные машины для литья под давлением вместе с установкой механизации.

Принцип работы

Литье под давлением металлов — это технология изготовления изделий на основе смеси металла и полимера. В процессе литья данная смесь расплавляется под воздействием температуры и впрыскивается в форму, где затем охлаждается и затвердевает до нужной формы. Последующие процессы нагревания удаляют нежелательный полимер и производят металлическую деталь высокой точности. Современные машины для литья под давлением позволяют работать практически со всеми видами черных и цветных металлов:

- Нержавеющая сталь

- Быстрорежущие стали

- Железо

- Кобальтовые сплавы

- Медь и ее сплавы

- Никель-вольфрамовые сплавы

- Титановые сплавы

Металлические детали, изготовленные по данной, используются во многих отраслях промышленности, включая автомобилестроение, медицину, стоматологию и другие сферы. Компоненты, отлитые под давлением, можно найти в мобильных телефонах, спортивных товарах, электроинструментах, хирургических инструментах и различных электронных и оптических товарах.

Технология литья под давлением

Процесс литья металла состоит из следующих этапов:

- Подготовка сырья – образование смеси металла и полимера (обычно в технологии используются порошковые металлы до 20 микрон). Порошковый металл смешивается с горячим термопластичным связующим, охлаждается, а затем гранулируется. Полученное сырье обычно состоит из 60% металла и 40% полимера по объему.

- Литье под давлением – полученное сырье в цикле литья под давлением плавится и впрыскивается в полость пресс-формы, где оно охлаждается и затвердевает. Полученное изделие извлекается, а затем очищается.

- Удаление связующих — этот шаг удаляет полимерное связующее с изделия. В некоторых случаях необходимо использование растворителя, в который помещают в водяную или химическую ванну для растворения связующего. Иногда вместо растворения выполняется термическое удаление или предварительное спекание, при котором полимерная часть нагревается в низкотемпературной печи, что позволяет удалить связующее путем испарения. В результате оставшаяся металлическая часть будет содержать примерно 40% пустого пространства по объему.

- Спекание — последний этап ЛПД — спекание металлической детали в высокотемпературной печи с использованием инертных газов. Этот процесс удаляет поры из материала, заставляя деталь сжиматься до 75-85% от ее формованного размера. Полученное изделие сохраняет исходную формованную форму с высокими допусками, но получает гораздо большую плотность.

После процесса спекания не требуется никаких дополнительных операций для улучшения допусков или чистоты поверхности детали. Однако, как и в случае с литой металлической деталью, можно выполнить ряд вторичных процессов, чтобы добавить элементы, улучшить свойства материала или собрать другие компоненты. Например, металлическая деталь может быть подвергнута механической обработке, термообработке или сварке, а также сверлению или резке на специальном лазерном оборудовании.

Конструкция оборудования для литья под давлением

Современные установки для ЛПД включают в себя:

- раздаточную печь;

- заливщик металлической смеси;

- смазчик пресс-формы;

- смазчик пресс-поршня;

- роботизированный съемщик отливки;

- пресс-обрубщик;

- термостатическая установка;

- охладители (чиллеры).

По желанию заказчика оборудование комплектуется дополнительными составляющими в зависимости от целей и задач производства.

Преимущества использования

Литье под давлением металла подходит для массового производства серийных металлических деталей. Как и в случае литья с полимерами, металлические изделия могут быть геометрически сложными и иметь тонкие стенки и мелкие отверстия, выступающие элементы. Использование порошковой метало-полимерной смеси позволяет использовать широкий спектр черных и цветных металлов и сплавов, а свойства материалов (прочность, твердость, износостойкость, коррозионная стойкость, остаются максимально близкими по свойствам к деформируемым металлам. Кроме того, такая технология не оказывает какого-либо негативного влияния на срок службы получаемых деталей и инструментов.

Наше оборудование в работе

Многолетняя и стабильная работа нашего оборудования — лучший показатель качества и надежности.

100% Гарантия

ООО «СибЛитКом» тщательно отбирает производителей литейного оборудования, предлагая Вам не только лучшее сооотношение цены и качества, но и высокий уровень гарантийного обслуживания и стабильности.

Высокая надежность

Безупречная работа плавильных печей, формовочных линий подтвержается отсутствием негативных отзывов и рекламаций по нашему оборудованию!

О компании “СибЛитКом”

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

ООО «СибЛитКом» представляет интересы надежных, проверенных производителей, поэтому Вы всегда можете быть уверенными в качестве предлагаемой продукции.

Наши специалисты предложат Вам оптимальное проектное решение, помогут подобрать современный, экономически правильный вариант в сжатые сроки без потери качества.

Запуск и пусконаладочные работы

ООО «СибЛитКом» более 10 лет в краткие сроки успешно производит запуск и наладку плавильного, термического и литейного оборудования.

Сервис и обслуживание

ООО «СибЛитКом» в течение многих лет является стабильным поставщиком комплектующих и запчастей для металлургического оборудования производсвта КНР и России.

Преимущества работы с нами

Все можем взять на себя: анализ, расчет, подбор, логистику, монтаж, запуск, сервис и прочее

Стабильное качество и короткие сроки запуска

Надежный производитель литейного оборудования

Налаженная система сервиса и обслуживания

Квалифицированный персонал с опытом работы более 15 лет

География поставок и запусков

Оборудование компании “СибЛитКом” успешно работает практически во всех крупных городах России и СНГ.

Наши клиенты и партнеры

Мы построили результативные деловые отношения со многими компаниями местного и мирового уровня!

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

Литейное оборудование

Литейное производство позволяет изготавливать различные детали и механизмы, предметы и вещи. Однако для того, чтобы превратить шихту или прутик в сплав, необходимо специализированное литейное оборудование, именно при его помощи можно изготавливать продукцию из металла.

Современные установки и машины помогают сводить к минимуму человеческий труд, практически все они поддаются автоматизации и роботизации, что значительно упрощает и ускоряет производственные процессы.

Рассмотрим более подробно, какое оборудование литейных цехов используется в наши дни и как оно помогает наладить сложные узкоспециализированные технологические процессы.

Основные виды оборудования для литейных цехов

Если рассматривать в целом оборудование для литейного производства, то можно выделить две основные категории: специализированные и общие установки и механизмы.

К специализированным относятся все агрегаты, которые участвуют в процессе превращения металла в готовое изделие. Общие выполняют функцию вспомогательных механизмов, без них специализированные механизмы не смогли бы функционировать.

Наиболее популярное общее оборудование:

- Подъемники;

- Питатели;

- Трансформаторы;

- Системы бункеров;

- Крановое хозяйство;

- Конвейеры различного типа и многое другое.

Следовательно, все эти приспособления могут использоваться в комплексе или по одному.

Количество и мощность вспомогательного оборудования зависят от объемов производства, обрабатываемых металлов, серийности продукции и других факторов.

Выбирать стоит только те единицы техники, которые нужны на определенных участках завода, лишнее оборудование технологическое для литейного производства приобретать нет смысла, так как оно не будет повышать производительность завода.

Специализированное оборудование литейного цеха включает в себя такие агрегаты:

- Печи для плавки металлов;

- Машины литейные;

- Устройства, манипуляторы и механизмы для заливки, датчики, контролирующие процесс изготовления отливок, системы управления и средства для транспортирования;

- Установки, автоматы и комплексы для литья;

- Специальные литейные ковши.

Рассмотрим более детально технологическое оборудование литейных цехов, познакомимся с его функциями и назначением. Также выясним, какие особенности оно имеет и чем отличается от своих первых прототипов.

Печи для плавки металла

Это отдельный вид оборудования, с которого начинается процесс производства металлических изделий и деталей. Современные печи позволяют работать даже с самыми тугоплавкими металлами, получать однородные и достаточно чистые сплавы, проводить процесс плавления быстро и с наименьшими энергозатратами. Существует несколько основных видов печей, которые позволяют работать с различным сырьем.

Индукционные печи для литейных цехов

Этот тип плавильных печей обеспечивает расплавление металлической шихты путем прохождения через нее вихревого тока. Индуктор, в котором расположен тигель, создает магнитное поле.

Во время индукционного плавления сплав помешивается, что придает ему высокую однородность (гомогенность).

Индукционные печи позволяют довольно быстро расплавить шихту, они потребляют мало энергии и почти не загрязняют воздух, что делает их весьма популярными. Тигель такого агрегата может быть выполнен из огнеупорного графита (в них плавится золото, серебро и бронза), из чугуна или стали (в них плавится алюминий), из керамики (в таких тиглях плавится сталь и чугун).

В зависимости от сферы применения и объемов производства выбирают тигли с вместительностью от 5 до 20 тысяч килограмм. Ювелирное литейное оборудование может иметь вместительность от 5 до 200 кг, также этот размер будет актуальным для использования в стоматологии, экспериментальном плавлении в других отраслях, где не нужно обрабатывать сразу большие объемы сырья.

Если же завод занимается переплавкой цветных металлов, актуально будет применение оборудования, которое может вместить от 100 до 1000 кг сырья.

На металлургических промышленных предприятиях используют печи, в которые вмещается от 1000 до 20 000 кг сырья, эти настоящие гиганты за один год могут изготавливать по 15 тысяч тонн сортового металла.

Электродуговые плавильные печи

В таких плитах нагрев металла создается при помощи электрической дуги постоянного или переменного тока.

Процесс может проходить без окисления, когда плавится легированная шихта, при этом сера удаляется и проводится диффузное раскисление при помощи молотого кокса или алюминия.

Такая плавка позволяет получать легированные стали. Однако возможно и окисление углеродистой шихты воздухом во время плавления. Далее смесь поддается раскислению диффузным методом и осаждением, из нее получаются конструкционные стали.

Оборудование литейных производств данного типа позволяет выпускать конструкционные, жаростойкие, высококачественные легированные и углеродистые стали.

Газовые плавильные печи

Такое литейное оборудование для зуботехнической лаборатории или ювелирной мастерской подойдет просто идеально.

Горение газовоздушной смеси нагревает жаростойкий тигель и сырье, которое в нем размещается. В качестве сырья может выступать олово, драгоценные металлы, медь, алюминий, свинец.

Как видно, обрабатывать можно только металлы, которые имеют не слишком высокую температуру плавления, но в таких печах есть одно неоспоримое преимущество – они позволяют с точностью до одного градуса контролировать температуру внутри тигля. Такое мини литейное оборудование часто используется для обустройств частных мастерских.

Еще отдельно можно выделить муфельные печи, они заслужили такое название из-за названия материала, который используется в качестве защиты.

Муфель не выдерживает температуру свыше 950 градусов по Цельсию, потому такие агрегаты используются только на узкоспециализированных предприятиях.

Литейные машины для цехов

К этой категории относятся машины с горячим прессованием и с холодным прессованием, когда температура сплава не слишком высокая и процесс проходит под очень высоким давлением.

Также есть формовочное оборудование для литейного производства, оно используется для изготовления литейных форм.

Чаще всего это встряхивающе-прессовые машины, которые позволяют создавать более уплотненные формы и отливки высокого качества. Формовочное литейное оборудование подходит для производства верхних и нижних полуформ.

Автоматы, комплексы и установки для литья

Это особая категория, в которую входит оборудование литейной лаборатории или целого производственного комплекса. Уникальность агрегатов заключается в том, что они максимально автоматизированы.

Роботизированные установки и комплексы помогают максимально увеличить производительность продукции, свести к минимуму участие человека в процессе и значительно увеличить качество изготавливаемой продукции.

Современные агрегаты данного типа оснащены специальным программным обеспечением, которым управляет диспетчер.

Следовательно, вместо целого штата работников стоит обучить лишь 2-3 специалистов задавать нужные параметры, и целые производственные комплексы будут бесперебойно функционировать круглые сутки. Именно такое оборудование на данный момент пользуется высоким спросом среди металлургических гигантов.

Специальные ковши для литья металла

Этот класс специализированного литейного оборудования используется для транспортировки и разливки горячих сплавов по цехам завода.

Ковши могут иметь самые различные формы, вместительность, способ разливки, передвижения и управления. Они предназначены для безопасного перемещения расплавленных металлов.

Особенности выбора литейного оборудования

Специализированные агрегаты для литья могут применяться в самых различных сферах, начиная от стоматологии и заканчивая масштабными металлургическими комплексами. Следовательно, для каждого типа производства нужно выбирать разные агрегаты.

Перед покупкой оборудования стоит учитывать такие его параметры:

- Вместительность тигля;

- Температуру плавления в тигле;

- Тип металлов, которые будут поддаваться плавлению;

- Возможность контролировать температурный режим плавильных печей;

- Производительность техники;

- Габариты оборудования;

- Энергопотребление;

- Возможность в дальнейшем автоматизировать агрегаты и включать в линии новые компоненты.

Также стоит учесть, где проводится изготовление литейного оборудования.

Самые простые агрегаты, которые предназначены для использования в небольших мастерских, могут стоить не слишком дорого, но если они должны выполнять большое количество функций или предназначены для бесперебойного серийного производства, то не стоит экономить на качестве.

Также стоит учесть, что ремонт литейного оборудования – это весьма затратное предприятие, потому лучше всего выбирать официальных дистрибьюторов, которые предоставляют гарантийное и постгарантийное обслуживание машин.

При сотрудничестве с ответственными поставщиками вы сможете избежать многих дополнительных растрат, например, вам могут бесплатно или за символическую плату установить все купленные агрегаты, провести их пуско-наладку, если нужно, и установить программное обеспечение.

Также в таких случаях потребитель получает гарантию на приобретенное оборудование, и в случае поломки его должны будут заменить или оперативно починить. Не нужно забывать, что для продления срока эксплуатации оборудование нуждается в своевременном и качественно обслуживании, а его могут обеспечить только квалифицированные специалисты.

Производители литейного оборудования предлагают различные агрегаты для любых сфер применения, потому сделать выбор будет довольно просто.

Однако нужно детально изучить историю поставщика и завода изготовителя продукции данного типа и убедиться, что никто из потребителей не жалуется на предоставляемые товары и услуги. Поскольку покупка такого оборудования – это очень большая статья расходов, к ней нужно подходить очень осознанно и с полной ответственностью.

ЛИТЕЙНО-ПРОКАТНЫЕ АГРЕГАТЫ

Литейно-прокатные агрегаты (ЛПА) сделали процесс производства проката более совершенным.

Благодаря использованию этого оборудования удалось приблизить поперечное сечение непрерывно-литой заготовки к сечению готового проката, а также по максимуму использовать теплоту заготовки на производство последующего проката.

Существуют литейно-прокатные агрегаты для стали и для цветных металлов, которые, в свою очередь, делятся на несколько видов.

1 ЛИТЕЙНО-ПРОКАТНЫЕ АГРЕГАТЫ ДЛЯ СТАЛИ

1.1. Листовые литейно-прокатные агрегаты.

Литейно-прокатный агрегат состоит из следующих частей:

- Тонкослябовая МНЛЗ (машина непрерывного литья заготовок). Слябы представляют собой исходный продукт, из которого делают прокат на производственных станках.

Обычная МНЛЗ выдает 1 – 1,5 м слябов в минуту толщиной 200 – 250 мм. Тонкослябовая МНЛЗ имеет преимущество: она производит 5 – 6 м слябов в минуту, их толщина составляет 40 – 50 мм.

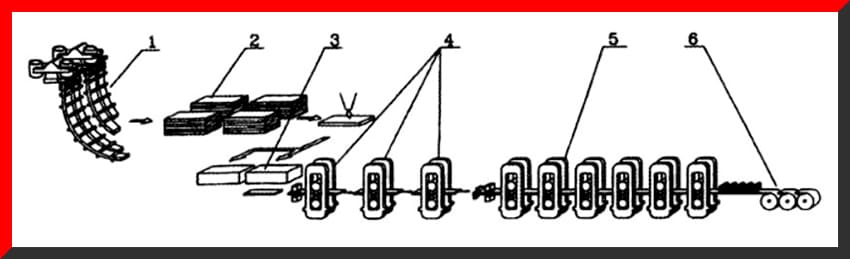

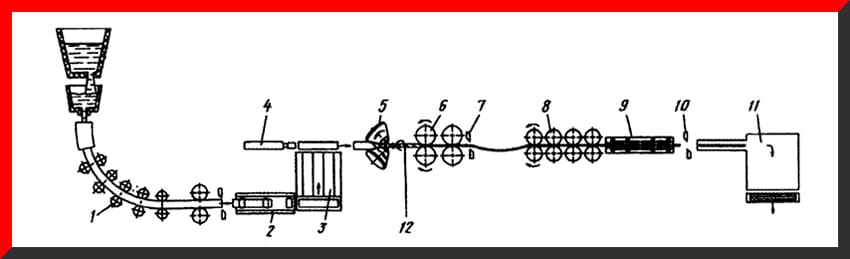

Рисунок 1. Традиционный литейно-прокатный агрегат.

1 – слябовая машина литья заготовок; 2 – склад слябов; 3 – нагревательные печи; 4 – черновая группа широкополосного стана;

5 – чистовая группа широкополосного стана; 6 – моталки.

Рисунок 2. Тонкослябовый литейно-прокатный агрегат.

1 – тонкослябовая машина литья заготовок; 2 – ножницы; 3 – проходная печь; 4 – непрерывная группа прокатных плетей; 5 – моталка.

На большинстве ЛПА для изготовления тонких слябов используют МНЛЗ вертикального типа с изгибом сляба по дуге окружности в горизонтальную плоскость после затвердевания. Это делает процесс заливки металла менее трудоемким, а также упрощает конструкцию кристаллизатора и условия его контроля и настройки.

Для того, чтобы обеспечить хорошую производительность большегрузных плавок сталеплавильных агрегатов, нужно учитывать некоторые факторы при заливке жидкого металла в кристаллизатор:

- расход жидкой стали через заливочный стакан приблизительно должен быть равным 8 м/с.;

Существуют различные конструкции тонкослябовых кристаллизаторов:

- Кристаллизатор с постоянным по высоте прямоугольным поперечным сечением. Здесь заливают жидкий металл открытыми струями с помощью шестистопорного промежуточного ковша. Чтобы защитить открытые струи металла и мениска от окисления, устье кристаллизатора герметизируют при помощи камеры с инертным газом.

Кристаллизатор состоит из двух широких и двух узких рабочих стенок, выполненных из сплава меди, и корпусных стенок из стали, в которых есть каналы для циркуляции охладителя.

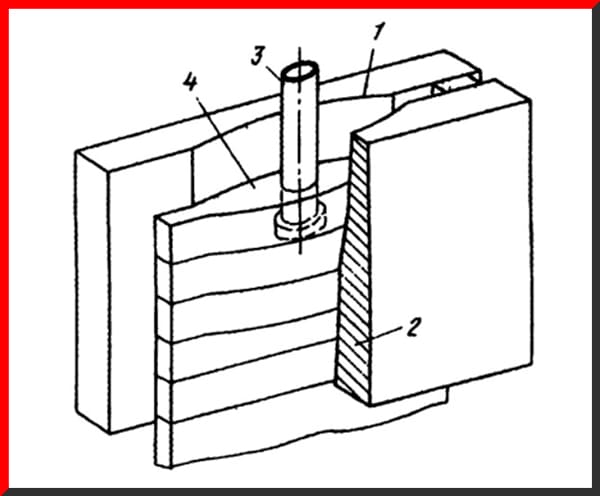

Рисунок 3. Тонкослябовый кристаллизатор с приемной воронкой.

1 – приемная воронка; 2 – форматообразующая область; 3 – заливочный стакан;4 – сляб.

1.2 Сортовые литейно-прокатные агрегаты.

Это оборудование позволяет получать литые заготовки без дефектов, обеспечивает нужную температуру материала на выходе из МНЛЗ, а также сочетают небольшую скорость вытягивания заготовок на машинах непрерывного литья с высокими скоростями прокатки, что является важным фактором для совмещения операций.

Существует 2 основных способа совмещения на сортовых литейно-прокатных агрегатах:

- Обжатие непрерывно-литых заготовок с жидкой сердцевиной. В процессе такой прокатки продукция выходит с нестабильным качеством.

Для производства сортовых профилей применяют несколько видов литейно-прокатных агрегатов:

Агрегат для изготовления катанки.

Состоит из МНЛЗ, сортового планетарного стана для прокатки листа, чистовых клетей и моталки. Принцип действия: рабочие валки сепараторов поочередно обжимают заготовку. Преимущества планетарной схемы прокатки:

- деформация металла может быть довольно большой;

Рисунок 4. Литейно-прокатный агрегат с планетарным станом.

ЛПА с клетями винтовой прокатки.

Прокат получается хорошего качества.

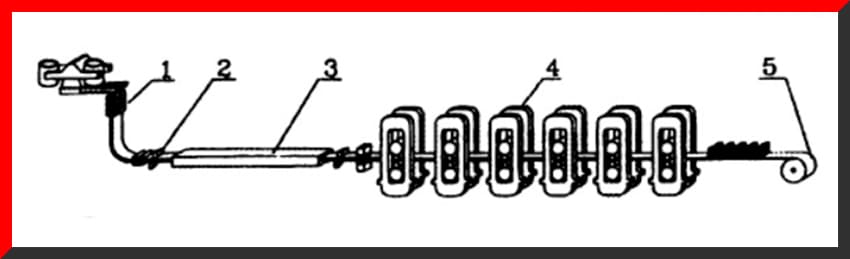

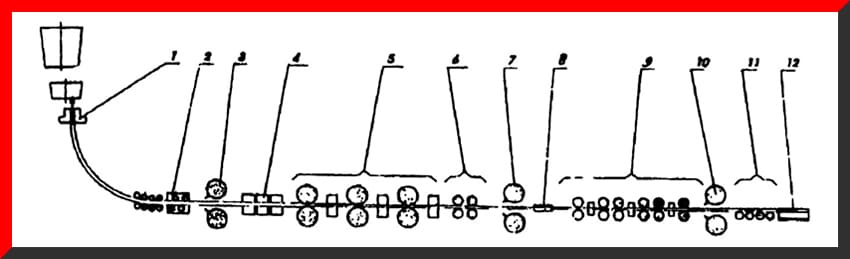

Рисунок 5. Состав литейно-прокатного агрегата с клетями продольно-винтовой прокатки.

1 – МНЛЗ; 2 – индукционный нагреватель; 3 – загрузочная решетка; 4 – толкатель; 5 – валковая клеть винтовой прокатки; 6 – черновая группа клетей продольной прокатки; 7 – аварийные летучие ножницы; 8 – чистовая группа клетей продольной прокатки; 9 – устройство для термического упрочнения арматуры; 10 – ножницы разрезки на мерные длины; 11 – устройство для охлаждения и уборки проката.

Литейно-прокатные агрегаты с обжимной группой клетей.

На этом комплексе производят арматурный, сортовой и фасонный прокат. Он состоит из сталеплавильного и литейно-прокатного отделений. Сочетание процессов непрерывной разливки и прокатки в одном ЛПК экономит площадь и уменьшает затраты топлива.

Этот комплекс целесообразно устанавливать рядом с местом, где потребляют металл. Это уменьшает стоимость готовой продукции.

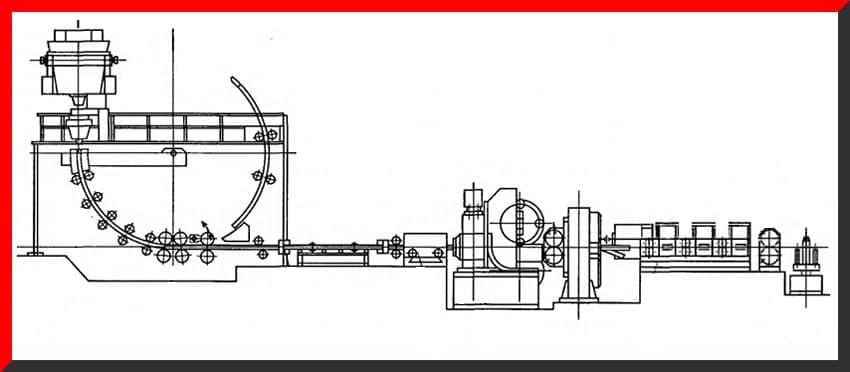

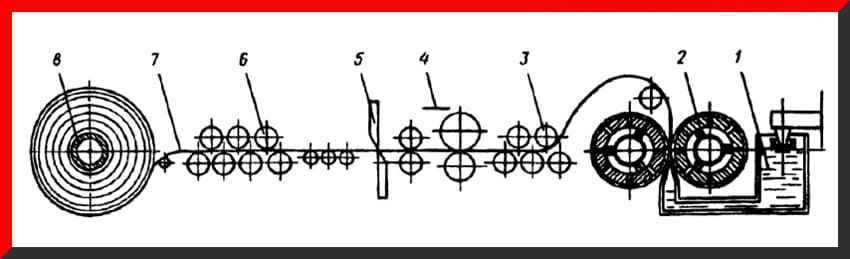

Рисунок 6. Схема процесса литейно-прокатного комплекса.

1 – машина непрерывного литья заготовок; 2 – тянущее устройство; 3 – гидравлические ножницы; 4 – индукционный нагреватель; 5 – малогабаритная обжимная группа клетей; 6 – рабочая группа клетей; 7 – аварийные летучие ножницы; 8 – петлеобразователь; 9 – участок клетей чистовой группы; 10 – универсальные рабочие ножницы; 11 – рольганг; 12 – участок уборки и охлаждения проката.

2 ЛИТЕЙНО-ПРОКАТНЫЕ АГРЕГАТЫ ДЛЯ ЦВЕТНЫХ МЕТАЛЛОВ

2.1 Литейно-прокатные агрегаты (ЛПА) для образования алюминиевой и медной катанки.

Алюминий и медь обладают высокой теплопроводностью и низкой температурой плавления. Поэтому литье заготовок проходит легко и быстро. Для этого используют литейные машины роторного типа в составе ЛПА.

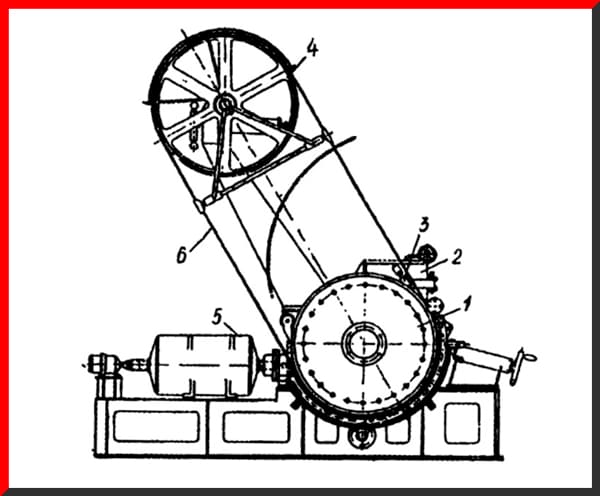

Рисунок 7. Литейная машина роторного типа.

1 – литейное колесо; 2 – приемная ванна; 3 – дозатор; 4 – натяжное колесо; 5 – привод колеса; 6 – стальная бесконечная лента.

Литейно-прокатный агрегат состоит из следующих частей:

- Печной участок. Для того, чтобы агрегат работал непрерывно, производительность печи должна превышать производительность собственного агрегата на 10 – 15 %.

Литейно-прокатные агрегаты для изготовления катанки из меди практически ничем не отличаются, но в них учитываются высокую теплопроводность меди, поэтому металлопроводы от миксера до литейной машины и ее ванну выполняют с усиленной теплоизоляцией, ввиду того, что медь поступает на агрегат в виде пластин дополнительно ЛПА комплектуют плавильными печами.

2.2 Литейно-прокатные агрегаты для производства широких полос.

Традиционно, чтобы получить лист из алюминия, сначала нужно было отлить из него чешуйки, расплавить их в электропечах, отлить слитки на машине полунепрерывного литья, разрезать и фрезировать слитки, нагреть и подвергнуть прокатке до получения рунной заготовки. Этот способ требует сооружения крупных комплексов, увеличивает время производственного процесса, а также трудовые и финансовые затраты.

На смену этому методу пришел способ бесслитковой прокатки полосы, который совместил в себе разливку и прокатку. Для этого применяют агрегаты с литейными машинами валкового, ленточного и гусеничного типов. Валковые литейные получили большую популярность.

Рисунок 8. Агрегат бесслитковой прокатки широкой алюминиевой полосы.

1 – металлопровод; 2 – валки; 3 – правильная машина; 4 – установка обрезки кромок с тянущими роликами; 5 – ножницы; 6 – правильно-натяжная машина; 7 – полоса; 8 – моталка.

2.3 Литейно-прокатные агрегаты с планетарно-эксцентриковым станом.

Смотка, вырубка или разрезка на мерные длины и укладка в стопы объединены в одной технологической линии.

В ЛПА этого типа используют планетарно-эксцентриковый стан для изделий, которым нужна высокоинтенсивная дробная деформация. Здесь лучше прорабатывается кристаллическая структура металла. Процесс деформации проходит с такой силой, что приближает прокатку к ковке.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.

Источник https://siblitcom.ru/katalog/formovochnoe-oborudovanie/oborudovanie-dlya-litya-pod-davleniem/

Источник https://buzzinside.ru/vidy-litejnogo-oborudovaniya/

Источник https://drobemet48.ru/litejno-prokatnye-agregaty/