Сварка трубопроводов высокого давления

При изготовлении и монтаже технологических трубопроводов наиболее распространенным способом получения неразъемных соединений является сварка. Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП 1ПГ.9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки. Сварке подвергают металлы, неметаллические материалы — пластмассы, стекло.

Все существующие способы сварки можно разделить на две основные группы: сварка давлением (пластическая) и сварка плавлением. Основные способы сварки, получившие или получающие в настоящее время широкое применение в народном хозяйстве, приведены в классификации.

При изготовлении и монтаже технологических трубопроводов применяют в основном следующие виды сварки: ручную газовую, ручную электродуговую с помощью металлических электродов, полуавтоматическую и автоматическую электродуговую под слоем флюса, полуавтоматическую и автоматическую электродуговую в среде защитных газов, электроконтактную стыковую. В последнее время внедряется сварка порошковой и голой электродной проволоками, а также стыковая при высокочастотном нагреве.

Наибольшее применение при изготовлении трубопроводов получили способы электродуговой сварки, которые производят на постоянном и переменном токе. При сварке на постоянном токе к изделию присоединяют провод, соединенный с плюсовым полюсом машины, а к электроду — провод от минусового полюса машины. Такое соединение сварочной цепи называется соединением с прямой полярностью. Обратное соединение сварочных проводов — плюс на электроде и минус на изделии называется соединением с обратной полярностью.

Экономически более выгодна сварка на переменном токе вследствие меньшего расхода электроэнергии, меньшей стоимости оборудования и более простого ухода за ними по сравнению с машинами постоянного тока.

При сварке технологических трубопроводов используют различные вдды сварных соединений — стыковые, нахлесточные, а в ряде случаев — угловые (приварка штуцеров, плоских фланцев). Часто применяемые виды сварных соединений труб и деталей трубопроводов.

Благодаря повышенной прочности наибольшее распространение имеет сварное соединение встык. Стыковые соединения могут иметь продольное и поперечное расположение шва. Продольные сгыки часто выполняют при изготовлении труб и деталей трубопроводов из листа, поперечные стыки — при соединении труб и деталей трубопроводов между собой.

По характеру выполнения сварного соединения швы разделяются на односторонние, двухсторонние, односторонние с подкладным кольцом. Трубопроводы с условным проходом до 500мм сваривают только односторонним швом. Двухсторонний шов, т. е. с подваркой корня шва с внутренней стороны для повышения прочности соединения применяют для трубопроводов с условным проходом 600 мм и выше. Ограниченное применение подкладных колец объясняется тем, что они уменьшают проходное сечение трубопровода и вызывают дополнительное гидравлическое сопротивление.

Угловое сварное соединение без скоса кромок и со скосом одной кромки, выполняют при изготовлении сварных деталей трубопроводов, а также при сварке деталей с трубами.

Сварка трубопроводов высокого давления

Трубы высокого давления активно используются сегодня практически во всех отраслях промышленности (прежде всего в энергетической, нефтегазовой, химической, в сфере ЖКХ).

Для каждой из них при строительстве подобных систем в первую очередь важна высокая надёжность узлов соединений, а следовательно, сварка труб высокого давления требует особого подхода, соблюдения технологии выполнения всех операций для получения должного результата и серьёзный контроль качества.

Что важно учитывать при сварке?

Сварка трубопроводов высокого давления сопровождается целым рядом специфических моментов, которые необходимо учитывать при выполнении работ:

- При сравнительно небольшом диаметре трубы она имеет достаточно большую толщину стенки.

- Шов должен быть идеально прочным и герметичным, обязательно выдерживать экстремально высокие или низкие температуры рабочей среды.

- Такой трубопровод должен обладать высокой коррозионной стойкостью.

При выполнении сварочных работ при строительстве сетей высокого давления может быть использован или метод электродуговой, или газовой сварки (последняя может быть применена только тогда, когда диаметр труб будет составлять 6-25 мм). Использование ручной электродуговой сварки допускается при работе с системой, в которой труба будет иметь диаметр 25-100 мм. При больших габаритах необходим полуавтоматический или автоматический аппарат с обязательной ручной подваркой корня шва.

Сварка газопроводов высокого давления – отдельная категория, которая нормативную базу с некоторыми специфическими особенностями. Для проверки качества предложенных производителем труб для наружной и внутренней поверхности трубы проводится обязательная дефектоскопия. В дальнейшем в отношении выполнения сварочных работ действуют те же нормы, что и для любых других трубопроводных линий, но с учётом действующих в данной отрасли ГОСТ.

В процессе выполнения работ необходимо для каждого из швов нужно делать 4-10 слоёв (число зависит от особенностей металла, его характеристик, вида трубопровода).

Кроме того, важно учесть, что для сварки труб высокого давления диаметром менее 40 мм требуется выполнение V-образной разделки сварных кромок, при диаметре более 60 мм – использование подкладных колец.

Специфика выполнения сварочных работ

Одной из важнейших проблем во всём процессе сварки труб становится то, что в нагреваемой зоне в 1-2 см от шва металл может изменить свою структуру, что приводит к снижению его технических характеристик. В результате трубопровод в этих местах может просто не выдержать сложных условий эксплуатации. Решением вопроса становится выполнение специальной обработки сварного шва и прилегающей к нему зоны (чаще всего это термообработка).

Особенности всей процедуры во многом зависят от материала изготовления труб, её точных размеров и параметров.

Оптимальным вариантом для такой обработки (при производственных условиях выполнения сварки трубопроводов высокого давления) станет:

Монтаж трубопроводов высокого давления

Монтаж трубопроводов высокого давления требует особо тщательного выполнения и проведения в строгом соответствии с рабочими чертежами и специальными техническими условиями. Отступления от проекта допускаются только по согласованию с проектной организацией.

Поступающие на базу или площадку трубы, фланцы, соединительные части, крепежные изделия и арматура должны сопровождаться паспортами и сертификатами на металл, составленными заводамиизготовителями и заводамипоставщиками. В паспортах должны быть указаны: номера чертежей, по которым были изготовлены изделия, использованные материалы, номера и даты составления сертификатов на металл, режим термообработки, результаты и даты основных и контрольных испытаний и исследований, а также акты приемки ОТК завода-изготовителя. В сертификатах должны быть приведены: номер плавки, результаты плавочного контроля, марка стали, химический состав, механические свойства, металла, при какой термообработке эти свойства получены, оценка макро и микрошлифов по размеру зерна и загрязнения. Без документации и клейма ни одно изделие не допускается на монтаж.

Каждая партия труб высокого давления, поступившая на склад, подвергается контрольной проверке. На основании этой проверки устанавливают соответствие партии труб химическому составу и механическим свойствам, приведенным в сертификате.

Проверку производят в следующем порядке: испытывают каждую трубу с обоих концов на твердость по Бринеллю и от каждой партии отбирают две трубы с наибольшей и наименьшей твердостью. С одного конца каждой из отабранных труб отрезают образцы для контрольных испытаний на механические свойства и химический состав металла.

При неудовлетворительных результатах испытаний механических свойств производят повторное испытание на удвоенном числе образцов.

При удовлетворительных результатах проверки труб замеряют толщину их стенок на торцах и наружный диаметр. Принятой трубе присваивают порядковый номер, который наносят клеймом и записывают в специальную шнуровую книгу.

Трубы, предназначенные для коммуникаций высокого давления, хранят в крытом складе отдельно от других труб, уложенными в партии по размерам и маркам стали. Для складирования труб и деталей в цехе или мастерской устраивают специальные стеллажи и деревянные настилы.

Все работы по предварительной подготовке деталей для монтажа производятся на деревянных стеллажах вблизи места их установки. Чтобы предохранить от повреждений отшлифованные поверхности гнезд под линзовые уплотнения и защитить от засорения внутренние полости деталей, защитные пробки и пластмассовые заглушки снимают перед сборкой трубопровода.

К работам, выполняемым непосредственно на месте монтажа, относятся: установка опорных конструкций, подготовка средств крепления, подъем и укладка труб, соединительных деталей и арматуры на опоры, сборка деталей и элементов трубопроводов на фланцах, испытание и сдача смонтированных трубопроводов. Узлы трубопроводов с большим количеством арматуры и деталей, как правило, собирают в такой последовательности: устанавливают на опорные конструкции арматуру, затем элементы и узлы трубопроводов и в последнюю очередь прямые участки труб. Определение размеров и подгонку замыкающих участков труб производят по месту. Фланцевые соединения трубопроводов необходимо собирать на выставленных, выверенных и укрепленных опорах, на которых предварительно укреплены трубы, детали и арматура. Между торцами стыкуемых труб и деталей оставляют минимальный зазор, чтобы при сборке фланцевого соединения можно было завести линзу.

Линзы устанавливают на трубопроводы обязательно сухие (без смазки), так как несоблюдение этого условия может вызвать появление электрических зарядов при прохождении блуждающих электрических токов (например, от сварочных трансформаторов) и нарушение уплотнения соединения. Перед установкой линз на фланцах располагают три шпильки. Монтируют линзы с помощью специальных щипцов. После монтажа линзы трубы сближают и зажимают полностью вставленными шпильками.

Гайки фланцевых соединений затягивают крест на крест, соблюдая все требования. При затяжке необходимо постоянно контролировать параллельность фланцев с помощью щупа.

При монтаже трубопроводов из легированной стали каждая труба до монтажа должна быть подвергнута проверке на содержание в ней легирующих элементов (хрома, молибдена). Для допуска партии труб на монтаж после проверки документации и контрольных испытаний их осматривают, чтобы выявить возможные дефекты (плены, закаты, трещины и т. д.) наружной и внутренней поверхности каждой трубы с предварительным их травлением (кроме труб с наружным диаметром 14 мм) 10%ным раствором соляной или серной кислоты с последующей промывкой в щелочи и горячей воде.

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

ТРУБОПРОВОДЫ МАГИСТРАЛЬНЫЕ И ПРОМЫСЛОВЫЕ СТАЛЬНЫЕ ДЛЯ НЕФТИ И ГАЗА

Монтажные работы. Сварка и контроль ее выполнения

Main pipelines and field pipelines from steel for oil and gas. Assembling. Welding and testing

Дата введения 2019-03-20

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ — Ассоциация «Национальное объединение строителей» (НОСТРОЙ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте разработчика (Минстрой России) в сети Интернет

Введение

Настоящий свод правил разработан Ассоциацией «Национальное объединение строителей» (НОСТРОЙ) при участии канд. техн. наук М.З.Шейнкина, Е.В.Лопатина, М.Н.Кагановича, Е.А.Фоминой.

1 Область применения

1.1 Настоящий свод правил распространяется на промысловые и магистральные стальные трубопроводы и устанавливает основные требования к выполнению сварочных работ, контролю качества сварных соединений при строительстве, реконструкции, капитальном ремонте и проведении строительного контроля за качеством строительно-монтажных работ на линейной части магистральных трубопроводов всех категорий согласно СП 86.13330 для нефти, нефтепродуктов и газа диаметрами до 1420 мм включительно с избыточным давлением среды до 10,0 МПа включительно, а также промысловых трубопроводов по ГОСТ Р 55990 и СП 284.1325800, транспортирующих не содержащие коррозионно-активные компоненты нефть и газ под избыточным давлением среды до 32 МПа.

1.2 Настоящий свод правил не распространяется на строительство, капитальный ремонт и реконструкцию магистральных и промысловых трубопроводов в морских акваториях.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств.

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 10157-2016 Аргон газообразный и жидкий. Технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 20426-82 Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ ISO 17636-2-2017 Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 2. Способы рентгено- и гаммаграфического контроля с применением цифровых детекторов

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 55990-2014 Месторождения нефтяные и газонефтяные. Промысловые трубопроводы. Нормы проектирования

ГОСТ Р 56512-2015 Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений

СП 36.13330.2012 «СНиП 2.05.06-85* Магистральные трубопроводы» (с изменением N 1)

СП 86.13330.2014 «СНиП III-42-80* Магистральные трубопроводы» (с изменениями N 1, 2)

СП 284.1325800.2016 Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ

СанПиН 2.6.1.1281-03 Санитарные правила по радиационной безопасности персонала и населения при транспортировании радиоактивных материалов (веществ)

СанПиН 2.6.1.2523-09 Нормы радиационной безопасности (НРБ-99/2009)

СанПиН 2.6.1.3164-14 Гигиенические требования по обеспечению радиационной безопасности при рентгеновской дефектоскопии

СП 2.6.1.2612-10 Основные санитарные правила обеспечения радиационной безопасности (ОСПОРБ-99/2010)

СП 2.6.1.3241-14 Гигиенические требования по обеспечению радиационной безопасности при радионуклидной дефектоскопии

Примечание — При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования — на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем своде правил применены термины по ГОСТ 16504, ГОСТ ISO 17636-2, ГОСТ Р ИСО 857-1, ГОСТ Р ИСО 17659, ГОСТ Р 55990, СП 36.13330, СП 86.13330, а также следующие термины с соответствующими определениями:

3.1 высота дефекта: Линейный размер проекции дефекта по высоте шва на плоскость, перпендикулярную оси трубопровода, или на плоскость, проходящую через дефект и ось трубопровода.

3.2 глубина залегания дефекта: Минимальное расстояние от границы дефекта до поверхности сварного соединения (трубы), с которой осуществляется контроль.

3.3 длина дефекта: Линейный размер проекции дефекта вдоль шва на плоскость, перпендикулярную оси трубопровода.

3.4 катушка: Отрезок трубы, с подготовленными торцами, предназначенный для соединения двух участков трубопровода либо для приварки к торцам трубопроводной арматуры, соединительным деталям трубопровода, либо для сварки контрольных сварных соединений при производственной аттестации технологий сварки, допускных испытаний и аттестации сварщиков, операторов.

3.5 комплекс цифровой радиографии: Устройства, обеспечивающие перенос радиационного изображения, возникающего под действием ионизирующего излучения, в память компьютера с последующими его визуализацией, обработкой и хранением.

3.6 механизированный ультразвуковой контроль; МУЗК: Ультразвуковой контроль при котором часть операций выполняется вручную, а часть операций механизирована.

3.7 операционная технологическая карта: Документ, утвержденный организацией, выполняющей сборку, сварку и контроль качества сварных соединений, в котором изложены содержание и правила выполнения конкретных работ, описаны все технологические операции, их параметры и данные о средствах технического оснащения.

3.8 прямая врезка: Специальное сварное соединение основной трубы и трубы-ответвления/патрубка, конструкция и условия выполнения которого установлены нормативными документами и технической документацией.

3.9 ремонт сварного стыка: Процесс устранения недопустимых дефектов сварного соединения, обнаруженных неразрушающими методами контроля, путем механической обработки, удаления/шлифовки с последующей заваркой.

Примечание — Механическая обработка (шлифовка, зачистка) и (или) заварка сварного соединения, проводимая до приемки руководителем работ для последующего неразрушающего контроля, в понятие «ремонт сварного шва» не входит.

3.10 ручной ультразвуковой контроль; РУЗК: Совокупность операций контроля, выполняемых в соответствии с требованиями нормативных документов (методикой контроля) с использованием универсального ультразвукового прибора (дефектоскопа), при непосредственном участии человека в процессе сканирования объекта контроля, сбора, обработки, регистрации, интерпретации результатов контроля и принятии решения о качестве контролируемого объекта.

3.11 скопление дефектов: Совокупность внутренних дефектов, состоящих из трех или более дефектов, не лежащих на одной прямой, при условии, что расстояние между соседними дефектами не превышает трехкратного размера наибольшего из дефектов.

3.12 термическая обработка (термообработка): Нагрев, выдержка и охлаждение сварных соединений по определенным режимам в целях получения заданных свойств.

3.13 чувствительность контроля: Минимальные размеры дефектов, выявляемых данным видом (методом) контроля при определенных условиях проведения контроля.

4 Сокращения

В настоящем своде правил применены следующие сокращения:

АВИК — автоматизированный визуальный и измерительный контроль;

АУЗК — автоматизированный ультразвуковой контроль;

ВИК — визуальный и измерительный контроль;

Е.О.П. — единица оптической плотности;

КР — компьютерная радиография;

КСС — контрольное сварное соединение;

ЛС — линия сплавления;

МК — магнитопорошковый контроль;

НД — нормативный документ;

НК — неразрушающий контроль;

НО — настроечный образец;

ПВК — контроль проникающими веществами;

РК — радиографический контроль;

СДТ — соединительная деталь трубопровода;

ТПА — трубопроводная и регулирующая арматура;

ТУ — технические условия;

УЗК — ультразвуковой контроль;

ЦP — цифровая радиография;

DN — номинальный диаметр.

5 Требования к сварщикам, сварочным материалам и сварочному оборудованию

5.1 Требования к персоналу сварочного производства

5.1.1 Для выполнения сварочных работ допускаются сварщики (операторы сварочных установок) ручной, механизированной сварки, операторы автоматической сварки, прошедшие обучение и аттестованные. Требования к аттестации и обучению приведены в [1]. К самостоятельным сварочным работам допускаются лица не моложе 18 лет, имеющие начальное профессиональное образование по указанной профессии, квалификационную группу по электробезопасности не ниже II [12].

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Читайте также:

- Сварочная маска xpert 008

- Точечная сварка для ювелира своими руками

- Сварочный инвертор вестер 200

- Коэффициент наплавки при полуавтоматической сварке

- Импульсный режим сварки алюминия

Сварка труб под давлением

При изготовлении и монтаже трубопроводов высокого давления применяют все промышленные способы сварки. Учитывая особую ответственность сварки труб высокого давления, к выполнению этих работ допускаются только сварщики, имеющие удостоверение о сдаче испытаний в соответствии с правилами Госгортехнадзора.

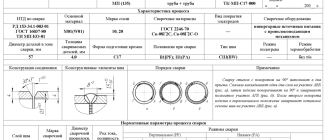

Трубы высокого давления требуют выполнения некоторых особых условий сварки и контроля качества. Особые условия сварки вызваны технологическими затруднениями вследствие больших толщин стенок труб при сравнительно небольших диаметрах. При этом необходимо обеспечивать получение высоких механических свойств сварного шва при нормальных, отрицательных и повышенных температурах транспортируемой по трубопроводу среды, а также шва, стойкого против коррозии. Трубопроводы из сталей 20 и 30ХМА сваривают электродуговой или газовой сваркой в зависимости от их диаметра и толщины. Применение газовой сварки допускается только для углеродистых труб с условным проходом от 6 до 25 мм.

Автоматическую и полуавтоматическую сварку под слоем флюса при ручной подварке корня шва применяют для труб с условным проходом 100 мм и выше. Трубы меньшего диаметра сваривают ручной электродуговой сваркой. Трубы с условным проходом от 25 до 40мм сваривают обычным швом с V-образной разделкой кромок, а более 60мм — с подкладными кольцами или без них.

При ручной сварке труб из стали 20 применяют электроды типа Э42А марки УОНИ13/45, а из сталей ЗОХМА, 20ХЗМВФ — электроды типа ЭП60 марок ЦЛ19ХМ и ВСН2. Перед прихваткой « еваркой стыки труб всех диаметров из легированных сталей (ЗОХМА, 20ХЗМВФ и др.) предварительно подогревают до 300—350° С, а из стали 20 при толщине стенки более 27 мм — до 150—200° С. Температуру подогрева поддерживают в течение всего периода прихватки и сварки. Количество слоев сварки зависит от толщины стенки и составляет от 4 до 10.

Полуавтоматическую сварку под флюсом осуществляют с помощью полуавтомата ПШ5 с удлиненным мундштуком и специальной воронкой. Сварку выполняют в несколько слоев в зависимости от толщины стенки трубы. Усиление шва должно быть в пределах 2—4 мм и обязательно с плавным переходом к основному металлу.

После любого вида сварки для снятия возникающих внутренних термических напряжений стыки на участке длиной не менее 200 мм (по 100 мм с обеих сторон шва) подвергают термической обработке. Стыки из стали 20 при толщине стенок труб более 27 мм подвергают отпуску при температуре 560—580° С с выдержкой 2,5—3 ч.

Технология сварки трубопроводов высокого давления

На сайте Вы можете найти информацию о сварных работах, технологии сварки и пайки различных материалов, требованиях и оборудовании.

[content-egg module=GdeSlon template=compare]

Сварка труб под давлением – разнообразие способов

Трубопроводы (газовые или водяные) находятся под давлением, поэтому их сварка – особенно серьезное дело, которое требует очень высокой классификации и большого опыта от исполнителей. Сварка труб под давлением предполагает непростые условия работы, так как толщина стенок у труб большая, а диаметры – меньше. Важно обеспечить надежность шва, стойкость против коррозии. Причем вещества, которые находятся в трубах, могут быть разной температуры – как нормальной, так и повышенной или отрицательной.

Для сварки труб под давлением можно применять разные виды сварки, известные на сегодня.

Вид применяемой сварки зависит от параметров металла.

Для стальных трубопроводов, выходя из их толщины и диаметра металла, применяют газовую сварку, а также электродугу. Если условный проход труб от 6 до 25 мм, можно применять газовую сварку.

Что касается труб, у которых условный проход от 100 мм, более предпочтительна автоматическая и автоматическая сварка под слоем флюса.

Для труб небольшого диаметра подходит работа электродуговой ручной сваркой.

Если у труб условный проход от 25 до 40 миллиметров, для их сварки применяют обычный шов и v-образную разделку кромок, а в случае условного прохода от 60 мм – с подкладными кольцами.

Особенности сварки труб под давлением.

При ручной сварки стали с маркировкой 20 применяются электроды типа Э42А диаметром до трех миллиметров с рутиловым или втористо-кальциевым покрытием. Перед свариванием стыки труб нужно разогреть до 300 градусов. Если труба из более тонкой стали – до двухсот.

Для сварки водопроводных труб из оцинкованной стали используется самозащитная проволока, диаметр которой от 0,8 до 1.2 миллиметра. Сварка труб из обычной стали производится внахлест.

Чем больше толщина стенки трубы, тем больше слоев сварки накладывают: наименьшее – 4, наибольшее – 10.

Если сварка производится полуавтоматом под флюсом, то делают это с помощью удлиненного мундштука, а также специальной воронки. Варят в этом случае также в несколько слоев, выходя из толщины стенки трубы. Шов усиливают не более, чем на 4 мм, плавно переходя к основному металлу.

Важно после любого вида сварки снять внутренние термические напряжения. Для этого стыки на расстоянии 10 см с каждой стороны шва термически обрабатывают.

Проводим работы.

У сваривания трубопровода есть особенность – трубу невозможно повернуть так, чтобы было удобно сварщику. Особенно усложняется задача, если труба расположена вплотную около стенки. Некоторые сварщики используют зеркало, чтобы выполнить все максимально точно.

Обычно на трубе вырезается отверстие и сваривается ее внутренняя поверхность, а потом внешняя часть.

Трубы варятся, начиная с середины. Чаще всего используют потолочный шов. Электрод располагают перпендикулярно к месту сварки и плотно прижимают к металлу. Следующий шов – вертикальный. Электрод теперь расположен под углом, чтобы расплавленный металл не стекал. Точечная сварка приемлема на вертикальном участке. Далее – горизонтальная сварка. Это простой этап, главное, хорошо проварить место соединения и при этом не прожечь металл.

После отбивания шлака нужно проварить с другой стороны, стараясь не попадать на ранее наложенный сварной шов. Все остальные манипуляции повторяются как при первом этапе сварки.

Сварка труб под давлением требует особо тщательного соблюдения техники безопасности.

Сварка труб под давлением – разнообразие способов

Сварка труб под давлением – разнообразие способов Содержание: Трубопроводы (газовые или водяные) находятся под давлением, поэтому их сварка – особенно серьезное дело, которое требует

[content-egg module=GdeSlon template=compare]

Технология сварки труб: варианты, работа со стальными и пластиковыми изделиями

Сварка труб является, пожалуй, самым надежным и герметичным методом сборки трубопроводов. Единственное, следует учитывать, что в современном строительстве применяются системы из разных материалов, поэтому технология сварки труб также бывает разной. В данной статье мы подробно ознакомимся со всеми применяющимися на сегодняшний день технологиями сварки, а также нормативными документами, которые их регламентируют.

Читайте также: Сварка полипропилена феном

Сваривание стальных труб

Варианты сварки

Прежде всего, рассмотрим существующие на сегодняшний день способы сварки. Итак, в зависимости от принципа соединения деталей, они делятся на три основных типа:

К этому методу относятся:

При монтаже трубопроводов наиболее распространенным является термический метод, т.е. сварка плавлением.

В частности, применяются следующие ее виды:

Кроме того, в последнее время широкое распространение получили методы сварки электродной проволокой (газозащитной и голой) и путем высокочастотного нагрева (стыковая сварка). Они более современны и эффективны.

Также отдельно следует сказать о лазерной сварке, которая является наиболее перспективной на сегодняшний день. Одним из основных ее достоинств является высокая скорость – до 300 м за час. Правда, в наше время она применяется очень редко, поэтому останавливаться на ней не будем, а рассмотрим лишь технологии сваривания труб электрической и газовой сваркой.

Пример сварного шва

Основные требования и документация

Правила выполнения сварочных работ при монтаже трубопровода, прежде всего, регламентированы СНиПами. Эти документы легли в основу сводных правил СП105-34-96, которые определяют порядок проведения работ, требования к качеству швов, а также требования к квалификации сварщиков и правила подготовки сварных деталей.

Помимо сводных правил существуют технологические инструкции, в которых можно найти описание технологий соединения труб ручной и автоматической сваркой. Правда они касаются лишь вопросов монтажа трубопроводов для транспортировки неагрессивных газов и жидкостей.

Сваривание труб большого диаметра

Также в перечне документации, регламентирующей такой процесс, как сварка труб – ГОСТ, в котором приведены требования к самим трубам. В странах постсоветского пространства материалы для трубопроводов подбираются согласно ГОСТу № 8731-8734.

Согласно всем вышеперечисленным документам, прежде чем приступать к работе, сварщики должны обладать удостоверением, подтверждающих их квалификацию. Исключением являются сварочные работы пятой категории, для выполнения которых разрешается допускать сварщиков, не прошедших испытания. Однако, вне зависимости от категорий, каждый сварщик должен ставить особое клеймо возле сварного шва.

Что касается самого сварного шва, то основное требование к нему следующее – он должен иметь ту же пластичность и прочность, что и металл самих труб.

Технология сварки стальных труб

Прежде всего рассмотрим, как выполняется подготовка труб под сварку, так как от этой операции во многом зависит качество выполняемой работы. Данная операция, заключается, прежде всего, в подготовке кромок, а именно – снятии фаски.

На этом этапе крайне важно обеспечить правильный угол скоса, который соответствует чертежу. Чтобы упростить эту работу обычно применяют специальные приспособления для сварки труб – фаскосниматели, торцеватели и пр.

Правда, они предназначены лишь для труб небольшого диаметра, т.е. могут применяться при монтаже трубопроводов бытового назначения. Для снятия фасок с кромок труб крупного диаметра (более 520 мм) обычно используют болгарки и фрезерные машины.

Фаскосниматель для стальных труб

Кроме того, важно, чтобы торцы труб были обрезаны ровно под 90 градусов к их продольной оси. Для проверки этого параметра используют обычный угольник. При наличии отклонений, край обрезают перпендикулярно ости.

Перед тем как приступить к сборке трубопровода, необходимо очистить область стыка от влаги, ржавчины, масла и прочих загрязнений.

Для этих целей нужно воспользоваться металлической щеткой.

Ширина очищенной полосы должна составлять 15-20 мм от торца детали.

Оборудование для сварки труб под давлением

Сварка под давлением

Сварка труб под давлением обеспечивает наиболее прочный стык, поэтому часто применяется при монтаже ответственных магистралей, которые планируются для эксплуатации под высоким давлением. Принцип технологии заключается в использовании нагревающего элемента, который разогревает торцы деталей до температуры плавления.

Процесс сварки данным способом выглядит так:

- нагревательный элемент, который обязательно имеет плоскую поверхность, вставляется между соединяемыми деталями. Следует отметить, что фаски с кромок в этом случае не снимаются;

- после нагрева кромок до температуры текучести нагревательный элемент извлекается;

- затем обе соединяемые детали придавливаются друг к другу при помощи специального оборудования, в результате чего они свариваются.

Надо сказать, что качество такого соединения зависит от нескольких основных факторов:

- температуры, до которой разогреваются места стыка;

- продолжительности нагрева – чем дольше разогреваются детали, тем выше качество соединения;

- давления, которое оказывается на детали при их стыковке – оно должно быть не только достаточным для соединения, но и равномерным.

Данным способом обычно выполняют монтаж трубопроводов большого диаметра.

Газовая сварка труб пользуется большой популярностью при монтаже бытовых трубопроводов благодаря ее простоте и доступности. Газовой она называется по той причине, что разогрев металла осуществляется в результате горения газов, как правило, ацетилена и кислорода, вырывающегося из горелки. Газы к последней подаются из баллонов по шлангам.

Что касается подготовки кромок, то способ также подбирается в зависимости от толщины стенок:

- до 3 мм – фаски с кромок не снимают, при этом оставляют стыковой зазор, соответствующий половине толщины соединяемого металла;

- более 3 мм – перед сваркой выполняется скос кромок под 45 градусов.

Горелка газового сварочного аппарата

Сам процесс сварки выглядит следующим образом:

- пламя горелки направляют на место стыка, при этом к стыковочному пространству или фаске прикладывается конец присадочной проволоки;

- после разогрева кромок и проволоки до температуры плавления резак передвигается вдоль шва слева на право. При этом присадочная проволока перемещается вслед за грелкой. Конец проволоки должен быть погружен в сварную ванну;

- по мере передвижения горелки совершаются зигзагообразные движения.

Чаще всего сварку газовыми аппаратами осуществляют поворотным методом, причем желательно придерживаться нижнего положения шва. Правда, не всегда имеется возможность выдержать это условие, поэтому сварка нередко выполняется и в других положениях.

Если отсутствует присадочная проволока, можно воспользоваться тонкой полоской, выполненной из того же металла, что и трубы.

Сваривание труб ручной сваркой

Ручная дуговая сварка

Наиболее универсальным способом соединения металлических труб является использование ручной дуговой сварки. Этот метод позволяет выполнять соединительный шов в любых пространственных положениях, включая потолочное. Кроме того, данным способом может осуществляться сварка труб под углом, к примеру, при врезке ответвлений в основную магистраль.

Однако, желательно использовать все же поворотный метод, чтобы большинство швов были выполнены в нижнем положении.

Сам процесс сварки выглядит следующим образом:

- прежде всего, выполняются прихватки (точечное соединение труб) на расстоянии 200-250 мм;

- далее стык надо условно поделить на четыре части и выполнить сплошной шов в первом и втором верхних секторах. Дуга ведется без отрыва, при этом совершаются зигзагообразные движения, размах которых зависит от ширины стыка. В итоге должна образоваться мелкочешуйчатая структура шва;

- затем труба переворачивается и осуществляется сварка третьего и четвертого секторов;

- после этого труба переворачивается и точно также выполняется второй слой. В зависимости от толщины стенок, всего допускается 2-3 слоя сварного шва.

Домашние умельцы зачастую интересуются – как правильно сваривать трубы, если нет возможности использовать поворотный метод?

В таких случаях сварка осуществляется с двух сторон и ведется снизу вверх.

Читайте также: Пропускная способность труб

Следует отметить, что перед выполнением ручной сварки необходимо правильно подобрать электроды. Для этого надо учитывать свойства материала, из которого выполнены трубы. К примеру, при монтаже трубопровода из углеродистой стали обычно используют электроды с основным покрытием (основные).

Если же необходимо выполнить соединение деталей из оцинкованной стали, следует использовать специальные электроды, предназначенные для выполнения этой операции.

Автоматическая сварка труб

В последнее время получила широкое распространение автоматическая сварка труб под флюсом. Как правило, в этом случае применяется сварочная проволока, смотанная в бухты, которая непрерывно подается в область сварки.

Сразу следует сказать, что процесс автоматической сварки сопровождается рядом сложностей:

- вовнутрь трубы возможно затекание расплавленного метала;

- металл может растекаться по поверхности трубы;

- отсутствует возможность контролировать процесс формирования шва.

Схема использования подкладного кольца

Чтобы предотвратить возникновение этих негативных моментов, чаще всего выполняют сварку с использованием подкладного кольца.

Данный процесс выглядит так:

- разрезное кольцо, которое имеем ширину 30-40 мм и наружный диаметр, соответствующий внутреннему диаметру соединяемых труб, вставляется в одну трубу. При этом часть кольца должна выпирать;

- далее кольцо точечно прихватывается ручной сваркой;

- после этого на выпирающую часть кольца надевается вторая соединяемая деталь и прихватывается. При этом нужно следить, чтобы зазор между двумя трубами не превышал 1 мм. Таким способом можно собрать несколько секций;

- затем автомат заваривает первый слой и передвигается к следующему месту стыка;

- первый слой тем временем очищается от шлаков и подготавливается к нанесению второго слоя;

- в завершение работы наносится второй сварочный слой.

На этом процесс сваривания завершен.

Сварка пластиковых труб

Схема сварки полипропиленовых труб

В наше время для бытовых трубопроводов, особенно внутренних, чаще всего применяют пластиковые трубы, которые, как и металлические, соединяются методом сваривания. Причем существует несколько технологий сборки трубопроводов:

Технология сварки выглядит так:

- прежде всего, нужно включить паяльник, чтобы он разогрелся;

- тем временем надо зачистить край труб, воспользовавшись специальным приспособлением – зачисткой. Она работает по тому же принципу, что и стружилка для карандашей – надевается на кончик трубы и несколько раз проворачивается;

- далее труба и муфта вставляются в специальные наконечники сварочного аппарата. В таком положении детали удерживаются некоторое время, пока не расплавится пластик;

- после этого детали извлекаются из наконечника и стыкуются друг с другом. При этом следует приложить небольшое усилие, в результате чего должен образоваться буртик. Таким образом, данный метод несколько напоминает сварку под давлением.

Чаще всего данный метод применяется для стыковки полипропиленовых и полиэтиленовых труб.

Надо сказать, что сварку пластиковых труб можно выполнять лишь в том случае, если они имеют одинаковые химические и физические свойства, а также одинаковый диаметр и толщину стенок.

В процессе застывания пластика соединяемых деталей необходимо предотвратить любое механическое воздействие на место стыка.

Вот, собственно, и все существующие способы сварки пластиковых труб.

Как мы выяснили, существует несколько технологий сварки стальных труб, выбор которых зависит от ряда факторов. Причем все они достаточно сложные, поэтому заниматься сборкой трубопровода должны лишь квалифицированные специалисты. Совсем иначе обстоят дела с пластиковыми трубами, соединить которые можно даже не имея какого-либо опыта подобных работ.

Технология сварки труб: автоматическая, под давлением, приспособления и инструмент, видео и фото

Технология сварки труб: автоматическая, под давлением, приспособления и инструмент, видео и фото

[content-egg module=GdeSlon template=compare]

Технология сварки трубопроводов

Введение в вопрос

Технологические трубопроводы изготавливаются и монтируются разными способами. Однако самым распространенным и самым приемлемым из них является сварка. Данная операция проводится промышленным методом, где активно используется автоматическая или же полуавтоматическая сварка.

Технологические трубопроводы монтируются и изготавливаются разными способами, но самым распространенным является сварка.

Тут нами будет рассмотрена технология сварки труб. Промышленным способом можно сваривать трубопроводы как из металлического материала, так и из неметаллического.

Существует два основных способа промышленной сварки труб: давлением и плавлением.

Каждый из этих способов делится на ряд методов. Например, сварка давлением подразделяется на:

Если говорить про сварку плавлением, то тут существуют следующие разновидности:

- Электродуговая в среде защитных газов;

- Электродуговая под флюсом;

- Электродуговая ручная;

- Электрошлакова;

- Газовая.

В эти списки не вошли еще несколько довольно успешно использующихся способов. Дело в том, что они начали внедряться только недавно. Речь идет о сварке электродными проволоками (порошковой и голой), а также о стыковой сварке, которая производится при высокочастотном нагреве. Данные способы весьма современны, и их технологические показатели выше, чем у других способов.

Нужно сказать, что самыми распространенными на сегодняшний день способами сварки являются те, которые производятся плавлением. Это ручная газовая и электродуговая, автоматическая и полуавтоматическая, электроконтактная стыковая и электродуговая виды сварки.

Виды соединений

При сваривании трубы используются следующие виды соединений: стыковые, угловые, нахлесточные.

Для разного вида труб, имеющих различное назначение, используются разные виды сварки. Однако практически всегда используется электрический переменный ток. Это связано с тем, что использование именно этого вида электроэнергии является более выгодным с точки зрения экономии, чем запитка от источника постоянного электрического тока.

При сваривании трубы используются следующие виды соединений:

Каждый из них делится еще на ряд подвидов, различающихся такими параметрами, как количество швов, наличие или же отсутствие скоса кромок, способ состыковки и т. д.

Стыковое и угловое соединение

Самым прочным видом сварки является стыковая. Технология такого сваривания позволяет делать различные соединения под многими углами, что незначительным образом влияет на прочность соединения. При стыковом соединении выделяются два вида стыков: продольные и поперечные. Для сварки трубопроводов обычно используются поперечные стыки, позволяющие заварить всю окружность диаметра труб. Продольные же нужны для сварки деталей труб.

Схема стыкового и углового соединения.

Стыковая сварка может производиться с использованием одинарного или же двойного шва. Последний вариант увеличивает прочность соединения. Таким образом одинарный шов используется в трубах с условным проходом диаметром до 500 мм, а двойной – в трубах с диаметром условного прохода свыше 600 мм.

Стыковая сварка подразумевает и использование подкладных колец для увеличения прочности. Однако технология производства труб такова, что использование подкладных колец неразумно, так как они будут уменьшать собою условный проход, создавая уменьшение диаметра, и создавать повышенное сопротивление при эксплуатации трубы.

Еще один подвид стыковой сварки – сваривание под углом – используется при соединении трубы с какими-либо дополнительными деталями. Сварка под углом может быть как со скосом кромки, так и без скоса. Прочность такого вида соединения чуть ниже, чем у представленного выше.

Нахлесточное соединение

Схема нахлесточного соединения.

Последним видом сварочного соединения является стыковка внахлест. Данный вид соединения самый непрочный из представленных. Однако в некоторых случаях его применение является обоснованным. Его никогда не применяют для соединения металлических труб, а только для приварки некоторых деталей. Для соединения этот способ применяют только в случае, если материалом труб является пластик или же прочие неметаллические материалы. В некоторых случаях сварку внахлест используют для труб из цветных металлов.

Читайте также: Расчет на прочность трубы

Технология сварки внахлест предполагает три разновидности этой операции: в нижнем положении сварочного шва, в верхнем и в вертикальном. Нахлесточные стыки бывают поворотными и неповоротными. Говоря о последнем, надо отметить его сложность и затратность.

Самым простым швом является шов в нижнем положении. Изготавливая стандартные трубы, используют именно этот вид шва, который создает поворотный стык. Для того чтобы изготовить технологически более сложные трубопроводы, используют неповоротный стык и шов в вертикальном или же верхнем положении.

Требования к материалам и сварщикам

Каждый рабочий вне зависимости от категории сварочных работ, обязан ставить особое клеймо на расстоянии 3-5 см от шва.

Для того чтобы начать сваривать трубопроводы, нужно знать некоторые требования, которые предъявляются к материалам. Также для совершения данной операции нужно иметь соответствующую подготовку и квалификацию. Немаловажным фактором является опыт и состояние здоровья.

Так, для того чтобы произвести сварку того или иного трубопровода, нужно знать некоторые параметры как самого трубопровода, так и материала шва. Металл шва должен иметь пластичность и прочность не ниже аналогичных показателей основного металла трубопровода.

Сварщики, которые приступают к сварке металлов категорий 1-4, должны пройти инструктаж по технике безопасности. К тому же данные рабочие обязаны иметь удостоверение, которое подтверждает сдачу испытаний. Данные пункты прописаны в основных нормативных документах.

Касательно сварочных работ 5 категории, надо сказать следующее. К ним допускаются рабочие, которые не проходили испытаний. Достаточным условием для допуска к подобным работам является небольшое испытание, которое заключается в успешном исполнении пробных стыков 5 категории. Вне зависимости от категории сварочных работ, каждый рабочий обязан ставить особое клеймо на расстоянии 3-5 см от шва.

Основные правила подготовки труб для сварки

Для того чтобы произвести сварку технологических трубопроводов, нужно их сперва к этой операции подготовить. От данного процесса во многом зависит конечное качество работ. Пренебрежение этим процессом может стоить не только качества готового продукта, но и здоровья рабочего.

Для того чтобы правильно подготовить трубопроводы под сварку, нужно точно следовать всем предписаниям и имеющимся чертежам. Первым этапом подготовки труб к сварке является их нарезка согласно чертежам. Делать это следует осторожно, следя за соблюдением изначально утвержденных размеров.

Далее производится обработка стыковых кромок, которые будут свариваться. Данная процедура включает создание скоса (обработка), окончательную зачистку и центровку кромок. Производя данные операции, нужно соблюдать точность и хорошо разбираться в технологическом процессе.

Подготовка к сварке

Угол скоса должен иметь значение, которое указано в чертежных документах. Здесь нужно быть очень осторожным и внимательным. Для контроля соответствия угла скоса заданным параметрам существует специальный инструмент – шаблон. Именно с помощью него нужно проверять правильность значения угла.

Согласно технологическим требованиям, торцы труб обязательно должны быть перпендикулярны продольной горизонтали. Для проверки этих параметров используют такие инструменты, как угольник и линейка. Грамотное определение данных параметров влияет на точность состыковки составляющих труб.

Конечная очистка подразумевает избавление стыков труб от всех веществ, которые могут ухудшить качества сварки. К таким веществам относятся: масло, ржавчина, окисления, грязь и т. д. Очистка должна охватывать пространства 20-15 миллиметров от стыка по всем направлениям. Производится данная операция при помощи металлических щеток. Также можно использовать шлифовальные машинки или же шарошки.

Последней процедурой, после которой отрезки труб будут полностью готовы к сварке, является центровка стыков. От этой операции зависит точность соединения. Правильно исполненная центровка обеспечивают точное совпадение стыков труб и их элементов. Данную операцию должен производить только опытный рабочий

Сварка под давлением

Как уже говорилось ранее, существует множество видов сварок, которые позволяют соединить трубопроводы. Технологические отличия каждого из этих способов позволяют использовать их относительно разных материалов и согласно различным целям. Мы же разберем здесь такой вид соединения труб, как сварка под давлением.

Схема сварки под давлением.

Технологические особенности такого способа соединения трубопроводов заключаются в следующем. Для сварки используется высокая температура, которая нагревает поверхности соединяемых деталей. Нагревание это происходит посредством нагревательного элемента, который вставляется между элементами. Нагреваемый материал доводится до температуры текучести, после чего нагревательный элемент извлекается. Нагретые же части соединяются под сильным давлением и охлаждаются. Это приводит к стыковке и схватыванию.

Сварка под давлением имеет ряд преимуществ, в числе которых и технологические. Однако основным преимуществом сварки под давлением являются ее физические показатели. Так, главнейший параметр, такой как прочность, у сварки под давлением намного выше, чем у прутковой или же еще какой. Нужно отметить, что такой вид сварки как нельзя лучше подходит для соединения трубопроводов большого диаметра.

Для того чтобы произвести сварку под давлением, вам понадобится нагревательный элемент. Этот инструмент имеет плоскую поверхность, что является обязательным условием для соединения трубопроводов. Данное приспособление может изменять значение диаметра, нужного для тех или иных трубопроводов.

Для того чтобы произвести качественную сварку под давлением, вам нужно учитывать несколько параметров. Главнейшим из них является температура нагрева. Она должна быть достаточно высокой. Сварка под давлением должна производиться в состоянии доведения металла до температуры текучести.

Другим параметром, влияющим на качество соединения при сварке под давлением, является продолжительность нагрева. Чем больше этот показатель, тем более качественным и приспособленным к стыку будет металл трубопроводов. Это состояние металла должно соответствовать усилиям, которые прилагаются давлением.

И последним параметром является усилие, которое создается давлением. Это усилие должно быть довольно высоким, чтобы обеспечить качественную, прочную и надежную стыковку трубопроводов. Усилие, создаваемое давлением, должно прилагаться с обеих сторон, и обязательно равномерно.

Сварка плавлением

Схема сварки плавлением.

Теперь же мы поговорим о сварке плавлением. Несмотря на то что данный вид сварки менее прочен, он все же более распространен на производстве, чем сварка под давлением. Это объясняется тем, что рассматриваемый тут способ, его технологические характеристики проще, чем у сварки под давлением.

В отличие от сварки под давлением, рассматриваемая тут операция производится за счет нагрева поверхности и соединения ее посредством сварочного шва. Рассмотрим самый простой способ, для которого не требуются сложные технологические предписания. Этот способ подходит для сварки трубопроводов небольшого диаметра.

Речь пойдет о ручной сварке посредством электродуги. Для того чтобы произвести сварку трубопроводов таким способом, вам понадобится:

- Набор электродов;

- Сварочный аппарат, желательно питаемый от переменного тока;

- Сварочная маска и иная защитная спецодежда.

Сварка предполагает соединение труб, где происходит запайка всего диаметра трубопровода.

Процесс представляет собой запайку всего диаметра стыка трубопровода, который производит сварщик. Запайка осуществляется посредством электрической дуги, создаваемой электродом. Специальная обмазка электрода создает слой по шву, который защищает место сварки от внешних воздействий.

Технология сварки трубопроводов: различные способы

Технология сварки трубопроводов может быть осуществлена как под давлением, так и плавлением. У каждого из способов есть свои преимущества и недостатки.

[content-egg module=GdeSlon template=compare]

Вам таже может быть интересно:

Как сваривать полипропиленовые трубы

Как варить трубу

Гофрированная труба из нержавеющей стали монтаж

Самодельный трубогиб для профильной трубы

Сварка магистральных трубопроводов высокого давления

Сварка труб под давлением и врезка в водопровод

Сварка труб под давлением представляет собой большую сложность даже для опытных сварщиков, не говоря уже о новичках. Постоянно идущая вода из трубы мешает нормально гореть сварочной дуге, вследствие чего очень трудно получить требуемую температуру плавления металла.

Кроме того, при сварке водопроводных труб под давлением, образуется большое количество пара, который мешает качественно проводить сварочные работы. И, тем не менее, в данной статье сайта о ручной дуговой сварке mmasvarka.ru, будут даны советы по поводу того, как варить трубы под давлением.

Какими электродами варить водопроводные трубы

По праву лучшими электродами для сварки водопроводных труб под давлением уже долгое время считаются:

Электроды УОНИ 13/15 — универсальные высококачественные электроды для ММА сварки, которые дают возможность отремонтировать протекающие трубы. Сварочный шов, сформированный электродами УОНИ 13/15, имеет высокое сочетание пластичности, прочности и вязкости, что в свою очередь, позволяет заварить свищи и другие разрушения на водопроводных трубах.

Читайте также: Выбираем аппарат для качественной сварки полиэтиленовых труб

Электроды МГМ-50К — сравнительно новый вид электродов, которые оптимизированы для сварки трубопроводов под давлением. Особенность сварки электродами МГМ-50К заключается в том, что вокруг дуги образуется газовый пузырь, способный оттеснить пар и даже жидкость, находящуюся под не слишком большим давлением. Все это упрощает сварочные работы, связанные с ремонтом водопроводных труб, а также даёт возможность в срок осуществить ремонтные работы.

Сварочные работы встык

Если вы стыкуете изделия из нержавейки, то лучше применить дуговой способ. При сварке трубы с водой, являющейся частью единой магистрали, в 60 процентах случаев специалисты прибегают к автоматическому дуговому варианту под флюсом.

Если по каким-то причинам механический метод недопустим, то сваривание изделий лучше выполнить ручным дуговым. Тогда шов может принимать всевозможные положения в пространстве: быть вертикальным, нижним, потолочным. При механическом либо автоматизированном способе сварки электроды движутся по окружности совмещения. Их скорость достигает 8-20 м/ч, при ручном варианте − 20-60 м/ч.

При наличии газовой защиты можно воспользоваться:

- активными и инертными газами;

- их одновременным смешением.

В данной ситуации электродом может быть как плавящийся, так и неплавящийся инструмент.

К дуговому методу с газовой защитой прибегают, когда арматура водопровода стыкуется в разных положениях.

Сварка труб под давлением

Придерживаясь нижеприведённых советов, вы существенно сможете облегчить работы связанные с ремонтом водопроводных труб под давлением:

- Во время сварки трубы, когда из неё идёт вода, силу тока на сварочном аппарате следует увеличить. В таком случае электрод не будет все время прилипать к трубе из-за того, что металл слишком быстро остывает.

- Перед сваркой труб под давлением, электроды следует прокалить. В таком случае можно добиться более качественной и стабильной дуги, которая, в свою очередь, будет быстрее испарять просачивающуюся воду со свища.

- Выбор постоянного или переменного тока для сварки водопроводных труб, зависит не только от напора водяного слоя, но и от толщины металла, который требуется заварить.

Так, например, сварка на переменном токе, даёт возможность формировать более мощную дугу. Поэтому варить «переменкой» можно даже трубы под высоким давлением.

При этом качество сварочного шва оставляет желать лучшего. В свою очередь, сварка на постоянном токе, позволяет глубоко проплавить металл и добиться большей прочности сварочного соединения.

Технология изготовления трубопроводов

Сварка трубопроводов может осуществляться по различным технологиям:

- Термические;

- Сочетание термических и механических;

- Механические.

Мастера, работающие с термическими методами, говорят, что подобная сварка осуществляется с помощью дуговой, газовой, плазменнойи иной сварки.

Термомеханический процесс сборки трубопроводов подразумевает контактную сварку, сварку при помощи дуги, управление которой осуществляется за счет магнитного поля. Механические технологии заключают в себе сварку, производимую благодаря трению или взрыву.

В зависимости от осуществляемого монтажа технологические процессы могут быть различными. Тем не менее в большинстве случаев процесс сборки подразумевает применение переменного тока.

Читайте также: Как расшифровывается Труба ПНД: расшифровка и описание- характеристики +Видео

Разновидностей соединений при изготовлении трубопроводов довольно-таки много, ключевыми из них являются всего три:

Это деление достаточно условное, так как каждый из этих видов может подразделяться на целый ряд подпунктов, которые могут подразумевать соединение труб разной толщины, изготовленных из различных металлов и так далее.

Как заварить свищ в трубе с водой под давлением

Рассмотрим на конкретном примере, как можно заварить свищ (небольшое отверстие) в трубе под давлением:

- Выберите такую позицию, с которой можно было бы легко разглядеть повреждение на трубе;

- Старайтесь держать электрод перпендикулярно дефекту, дабы уменьшить объем воды, попадающей на электрод;

- Ведите работу сверху вниз, до тех пор, пока свищ не будет заварен.

Чтобы заварить свищ в водопроводной трубе под давлением, сначала нужно наплавить некоторое количество металла в верхней части повреждения. Затем, ударив несколько раз по нему молотком, постарайтесь уплотнить дефект и остановить, тем самым, обильное образование пара.

После этого, нужно продолжить устранение свища, таким образом, до тех пор, пока отверстие в трубе не будет полностью перекрыто. Цикл, снова и снова, продолжается сверху вниз, не без участия молотка. После того, как вода перестанет бежать из трубы, следует усилить дефектное место, уменьшив при этом значение сварочного тока.

Обработка сварного шва при соединении труб высокого давления.

При сварке толстостенных труб, из которых состоит трубопровод высокого давления, металл попадает под воздействие высокой температуры, что приводит к появлению изменений в его структуре в месте самого сварного шва и на расстоянии примерно 1-2 сантиметра от него (то есть, в нагреваемой зоне). Это приводит к тому, что характеристики сварного шва снижаются, а значит, и гарантия того, что он выдержит неблагоприятные воздействия проходящей по трубопроводу и окружающей его среды, нет никакой. Для того, чтобы избежать этого, необходимо провести специальную обработку сварного шва и зоны, расположенной около него.

Чаще всего для этого применяется термообработка, особенности которой зависят от того, из какой именно стали изготовлены трубы и от их точных размеров. Если изготовление трубопровода ведется в производственных условиях, то для термообработки соединений используются специальные печи – это могут быть муфельные печи сопротивления, газовые горелки с кольцами или индукционные нагреватели.

- Муфельная печь сопротивления используется для термообработки соединений толстостенных труб диаметром от 30 до 320 мм. При этом точная толщина стенок труб не имеет значения. В такой печи место соединения нагревается до 900 градусов.

- Индукционные нагреватели обрабатывают соединение труб с помощью нагрева места соединения электрическим током промышленной частоты (в 50 Гц). Используется такой нагреватель для обработки соединения труб, диаметр которых превышает 100 мм, а толщина стенок –10 мм. Для того, чтобы произвести такую термообработку, само соединение и зону трубы, расположенную рядом с ним, обертывают листом асбеста, поверх которого укладывают несколько витков медного многожильного провода, сечение которого должно быть не меньше 100 кв.мм. При наматывании провода необходимо следить за тем, чтобы витки одновременно находились достаточно плотно друг к другу, но не касались друг друга – в противном случае может произойти замыкание.

Как видно из указанного выше, сварное соединение труб и последующая его обработка – задачи, рассчитанные на мастеров с большим опытом подобных работ.

При проведении сварки необходимо учитывать все особенности конкретного трубопровода – начиная от того, из каких труб он монтируется, и заканчивая тем, в каких условиях будет эксплуатироваться. Что касается последующей термообработки, здесь также необходимо знать нюансы подобной операции и соблюдать все технологические требования – только такой подход в результате позволит гарантировать высокое качество соединения.

Врезка в водопровод под давлением

И хотя на сегодняшний день существуют специальные седелки для врезки в водопровод под давлением, многие, до сих пор, используют сварку для этих целей. Как врезаться в водопроводную трубу под давлением?

В первую очередь, нужно подготовить металлический патрубок требуемого диаметра, на одном конце которого была бы нарезана резьба. На резьбу обязательно накручивается шаровой кран, с предварительным уплотнением (сантехническим льном или фум-лентой).

Выбрав место врезки, и очистив трубу от грязи и ржавчины, можно приступать к выполнению сварочных работ:

- Приложите патрубок с краном к трубе для врезки, после чего обварите его по кругу. Работа эта непростая, ведь нужно не прожечь металл трубопровода, сохранив при этом его целостность;

- Через открытый кран на патрубке, просверлите отверстие в трубопроводе, используя для этих целей дрель и длинное сверло по металлу;

- После того, как из трубы пойдёт вода, быстро перекройте кран.

Таким образом, можно не только заварить свищ в водопроводной трубе под давлением, но и врезаться в действующий трубопровод.

Читайте также: Краб-система для профильных труб — что это такое, достоинства, недостатки, характеристики и варианты применения (105 фото)

Поделиться в соцсетях

Методы контроля качества

За качество сварных соединений отвечает такая наука, как дефектоскопия. Стоит отметить, что она бывает двух видов: разрушающего и неразрушающего контроля. Первый способ используется в последнее время все реже и реже, так как он подразумевает вскрытие соединения на предмет обнаружения там дефектов. Соответственно, в дальнейшем стык придется восстанавливать, но не исключено, что в процессе заваривания дефектов станет еще больше, чем было прежде.

Гораздо более эффективными считаются неразрушающие методы. Они включают в себя не только визуальный осмотр сварного соединения, но и исследование как самого шва, так и околошовной зоны при помощи рентгеновского излучения или ультразвука. Данная технология проверки качества считается на сегодняшний день самой лучшей, потому что она позволяет без вскрытия соединения обнаружить наличие дефектов, которые в дальнейшем можно будет с легкостью исправить. Причем в последнее время радиографический контроль отходит на второй план, уступая место ультразвуку.

Вид применяемой сварки зависит от параметров металла.

Для стальных трубопроводов, выходя из их толщины и диаметра металла, применяют газовую сварку, а также электродугу. Если условный проход труб от 6 до 25 мм, можно применять газовую сварку.

Что касается труб, у которых условный проход от 100 мм, более предпочтительна автоматическая и автоматическая сварка под слоем флюса.

Для труб небольшого диаметра подходит работа электродуговой ручной сваркой.

Если у труб условный проход от 25 до 40 миллиметров, для их сварки применяют обычный шов и v-образную разделку кромок, а в случае условного прохода от 60 мм – с подкладными кольцами.

Полезные советы от специалистов

Магистральная система водоснабжения, заполненная водой, источник повышенной влажности. Существуют профессиональные секреты, позволяющие проводить работу качественно. Нужно снизить воздействие воды. Этого достигают несколькими способами:

- В свищ вбивают болт соответствующего диаметра с большой шляпкой. Струйка воды уменьшается, образуются только капли. Если свищ круглый, он забьется полностью. Достаточно будет обварить шляпку и наплавить металл вокруг нее. Этот способ подойдет для любого пространственного положения повреждения.

- На свищ накладывают гайку большого размера, течь частично устраняется, вода не попадает на электрод, а вытекает через внутренне отверстие гаки. После этого гайку по внешнему краю обваривают. После этого в нее с использованием фума или вкручивают болт, образуется герметичное соединение, дефект устраняется. Внешний вид трубы становится хуже – это минус, но такой ремонт довольно эффективный, не занимает много времени.

- Увеличивается объем металла, подаваемого в сварочную ванну. Нескольких капель бывает недостаточно. Величина капли зависит от толщины электрода. Иногда дополнительно берут электрод с обчищенной обмазкой. Первый электрод создает дугу, а когда образуется ванна расплава, в держатель вставляют второй, на котором нет обмазки. Объем наплавочного материала увеличивается, дырка быстрее заплавляется.

Учитывая особенности работы с заполненной трубой, можно самостоятельно сделать ремонт сети без сгона воды из системы. Нужно правильно подбирать электроды по типу стержня, виду обмазки, регулировать рабочий режим тока.

Ручная дуговая сварка

Чтобы понять, как варить трубу с водой, лучше воспользоваться ручным дуговым способом. В ходе этого процесса совмещаются некоторые секции или составляющие единой трубопроводной арматуры, можно перейти через всевозможные барьеры, крановые узлы, захлесты, катушки, отводы и др.

Выбор числа электродов находится в прямой зависимости от разновидности самих инструментов и объема металла, подлежащего плавлению. Также от материала стыкуемой арматуры зависят технологические нюансы самого процесса ручной дуговой сварки.

Перед процедурой нужно, определившись с правилами эксплуатации и маркой стали, правильно подобрать материалы. Затем сделать грамотный выбор оборудования, методики и плана дальнейших действий. Нередко размер поперечного сечения и толщина стенки находятся в прямой зависимости от этих параметров.

Источник https://mdmetalla.ru/svarka/svarka-truboprovodov-vysokogo-davleniya.html

Источник https://trubyisantehnika.ru/svarka-trub-pod-davleniem.html

Источник https://rustrub.ru/raboty/svarka-pod-davleniem.html