Антикоррозионные покрытия трубопроводов

1. Защита от коррозии стальных коммунальных трубопроводов

По протяженности инженерных сетей Россия занимает одно из первых мест в мире. Общая протяженность наружных инженерных сетей составляет около 2 млн км, в том числе в системе ЖКХ эксплуатируется свыше 1 млн. км. трубопроводов. Кроме того, насчитывается около 3 млн км внутридомовых трубопроводов. Состояние инженерных коммуникаций определяется возрастом и материалом трубопроводов, условиями их эксплуатации, качеством строительства, степенью агрессивности грунтов и транспортируемой среды, другими местными условиями.

По данным Росстроя РФ, количество аварий на подземных инженерных сетях страны за 10 лет выросло почти в 5 раз и составило на сетях водоснабжения – до 70 аварий на 100 км, теплоснабжения – до 200 аварий на 100 км. Планово-восстановительный ремонт сетей и оборудования систем водоснабжения и коммунальной энергетики практически полностью вытеснили аварийно-восстановительные работы, единичные затраты на проведение которых в 2,5-3 раза выше.

Коррозия металлических трубопроводов и отложения в трубах

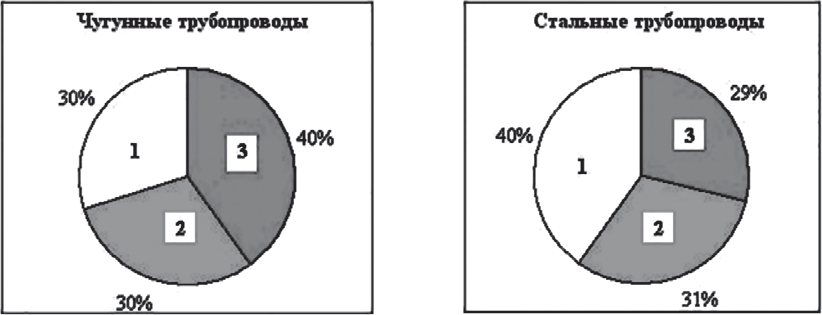

Рис. 6. Состояние чугунных и стальных трубопроводов системы водоснабжения: 1 – исправное состояние; 2 – требуют ремонта; 3 – требуют замены

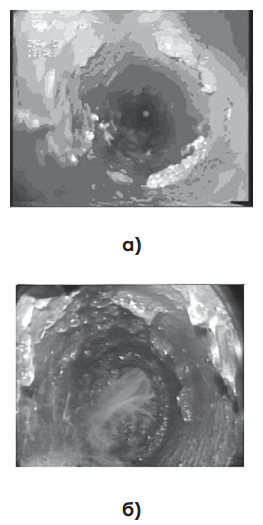

Продукты коррозии металлических трубопроводов, состоящие, в основном, из окислов железа, отлагаются на внутренней поверхности труб водопроводной сети. В большей степени отложения проявляются на удаленных от водопроводных станций и тупиковых участках сети, в частности на вводах. Слой отложений в трубах на отдельных участках достигает 10…15 мм. В результате сечение трубы уменьшается до 50%. Износ трубы из-за коррозии местами достигает 45%. Продукты коррозии представляют собой рыхлый пористый осадок, легко разрушающийся при механическом воздействии. Интенсивная коррозия стальных трубопроводов в результате появления в воде растворенных окислов железа приводит к ухудшению качества воды в системе. На рис. 7– 8 показаны фотографии участков стальных трубопроводов, разрушенных в результате коррозии, с образованием сквозных отверстий и появлений утечек воды.

Рис. 7. Графитовая коррозия металлических труб

Рис. 8. Язвенная коррозия стальных водопроводных труб

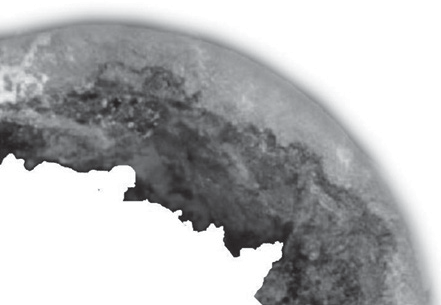

Графитовая коррозия, возникающая в результате разрушения металлической стенки трубопровода, приводит к ухудшению прочности стенок и развитию язвенной и точечной (питинговой) коррозии. На рис. 9 даны фотографии внутренней поверхности участков металлических трубопроводов водопроводной сети Санкт-Петербурга разного возраста с различной степенью отложений.

Рис. 9. Вид внутренней поверхности водопроводных труб: А – участок стального трубопровода после 10 лет эксплуатации; Б – то же после 20 лет эксплуатации

Основной недостаток стальных труб – низкая коррозионная стойкость. Срок службы наружных трубопроводов должен составлять не меньше 50 лет. Применение стальных труб для любых видов трубопроводов возможно при нанесении антикоррозийных покрытий на наружную и внутреннюю поверхности труб и электрохимической защите трубопроводов.

Антикоррозионное покрытие стальных труб обычно выполняется в заводских (базовых) условиях, что, как правило, гарантирует его высокое качество. В зависимости от условий объекта строительства предусматривается централизованная поставка труб с определенным видом антикоррозийного покрытия.

При ремонте и реконструкции действующих трубопроводов нанесение защитных покрытий на сварные стыки труб, фасонные части (повороты, колена и др.), а также на места повреждений производится в трассовых условиях. При этом следует по возможности использовать те же материалы, которыми защищены ремонтируемые трубопроводы. Возможно применение и других защитных материалов, если они по своим защитным свойствам не уступают основному покрытию трубопровода и совместимы с ним.

В последние годы для ремонта (санации) стальных коммунальных сетей получили распространение бестраншейные способы нанесения защитных покрытий на внутреннюю поверхность труб.

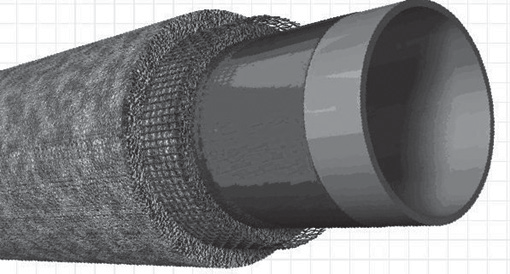

Наружные покрытия

Основными материалами для формирования наружных защитных покрытий труб являются: битумные и битумно-полимерные мастики, рулонные мастично-ленточные материалы, наплавляемые битумно-полимерные материалы, полиэтилен, полиэтиленовые липкие ленты, термоусаживающиеся полиэтиленовые ленты, композиции на основе полиэтилена, полиэфирных смол, полиуретанов и др. Для наружной облицовки стальных труб применяют также цементно-песчаные покрытия, которые служат балластировкой труб, используемых при строительстве подводных трубопроводов, дюкеров, выпусков и др. (рис. 10).

Рис. 10. Армированное бетонное покрытие в оболочке для балластировки подводных трубопроводов .

Покрытия на основе битумных мастик состоят из нескольких слоев мастики, нанесенной на трубу по битумному праймеру. Для повышения механической прочности покрытий из мастик в их конструкцию включают слои из армирующих материалов: стеклохолста, стеклосетки, нетканого полимерного полотна. Структура покрытий весьма усиленного типа на основе битумных мастик включает следующие слои: битумный праймер–битумная мастика–армирующий слой–битумная мастика–армирующий слой–битумная мастика–наружная обертка.

К комбинированному виду покрытий относится покрытие на основе термоусаживающейся ленты и мастики, включающее грунтовку, армированный слой мастики толщиной не меньше 4,0 мм и термоусаживающуюся ленту.

Для изготовления ленточных покрытий применяют полиэтиленовые липкие ленты типа «Полилен» и битумно-полимерные грунтовки.Структура покрытия весьма усиленного типа включает следующие слои: битумно-полимерную грунтовку, полиэтиленовую липкую ленту толщиной 0,63 мм (либо три слоя ленты толщиной 0,45 мм) и наружную обертку из оберточной полиэтиленовой ленты с липким слоем. Общая толщина защитного покрытия, включая обертку, должна быть не меньше 1,8 мм.

Покрытия из экструдированного полиэтилена, применямые для наружного покрытия трубопроводов, состоят из: подклеивающего слоя (адгезива) толщиной 0,25…0,4 мм и наружного слоя толщиной 1,55…2,75 мм (для усиленного типа) и 1,8…3,25 мм (для весьма усиленного типа).

В качестве адгезива применяют сополимеры этилена с эфирами акриловой кислоты, адгезионно-активные композиции. При экструзионном нанесении покрытия используют гранулированный полиэтилен высокого и низкого давления и его сополимеры. Покрытия из экструдированного полипропилена обладают повышенной механической прочностью. Трубы с указанным покрытием рекомендованы для строительства трубопроводов при закрытых методах прокладки (метод «прокола» и протаскивания через скважины).

Конструкция покрытия включает клеевой подслой на основе термоплавкой полимерной композиции толщиной 0,2…0,4 мм и наружный слой на основе экструдированного термосвето-стабилизированного полипропилена толщиной 1,1…2,3 мм (для усиленного типа), 1,6…2,3 мм (для весьма усиленного типа) и 1,6-2,8 мм (для проколов).

При экструзионном нанесении покрытия используют гранулированный полипропилен высокого и низкого давления и его сополимеры.Оборудование и технология нанесения полипропиленового покрытия аналогичны технологии нанесения покрытий из экструдированного полиэтилена, различаются лишь температурные режимы .

При транспортировке по металлическим трубопроводам агрессивной среды внутренняя поверхность труб должна быть защищена антикоррозионными покрытиями.

Цементно-песчаное покрытие

Цементно-песчаная изоляция (ЦПИ) являет собой экологически чистое покрытие для труб. Защитные свойства, которые проявляет цементно-песчаный раствор относительно металла, известны чуть более века. Трубы с подобным внутренним защитным слоем используются для транспортировки питьевой воды, для хозяйственных нужд, воды промышленного назначения.

Цементный раствор, подготовленный соответствующим образом в смесительном устройстве, наносят на внутреннюю очищенную поверхность трубы с помощью вращающейся распылительной головки.

При нанесении цементно-песчаного покрытия центробежным способом обеспечивается равномерное распределение и однородность раствора, а также удаление излишков воды. Поверхность раствора разглаживается и выравнивается с помощью вращающихся заглаживающих устройств. Цементно-песчаная смесь образует внутри стальной трубы каменный слой высокой твердости и прочности. Толщина этого слоя в основном находится в пределах от 8 до 15 мм.

Между стыками труб устанавливаются специальные подкладные кольца, образующие во время сварочных работ двойную толщину стальной части трубы. Применение особой технологии обеспечивает закрытие зон стыка цементом при запуске трубопровода.

Цементно-песчаная оболочка по конструкции представляет собой цельный свод, ее плотный контакт со стальной трубой осуществляется за счёт приклеивания ее к стальной поверхности. Расширяющие свойства цемента обеспечивают напряжения в зоне соприкосновения двух материалов, благодаря чему ударопрочность камня повышается, а вероятность появления трещин снижается.

Главные преимущества использования труб с внутренним цементно-песчаным покрытием:

- защита внутренней поверхности от коррозии;

- натуральность материала;

- предотвращение зарастания внутренней поверхности трубопровода. Пропускная способность трубопровода сохраняется на долгие годы.

Основная техническая характеристика цементно-песчаного покрытия приведена в табл. 5.

Таблица 5. Основная техническая характеристика цементно-песчаного покрытия

| Показатель | Значение |

| Диаметр | от 426 мм — 2420 мм |

| Толщина защитного слоя зависит от диаметра трубы | 4 мм -16 мм |

| Толщина защитного слоя над сварными швами | не меньше 3 мм |

| Прочность покрытия на сжатие, МПА | не меньше 45 |

Допустимо наличие трещин, образовавшихся при усадке с шириной не больше 0,5 мм.

Напыление нейлонового порошка

Нейлоновый порошок – термопластичный материал, наносимый на внутреннюю поверхность стальных труб для их защиты от коррозии. Используется на трубопроводах, предназначенных для транспортировки питьевой воды и других сред. В начале внутреннюю поверхность труб подвергают дробеструйной обработке, затем грунтуют эпоксидной смолой с последующим нагревом и полимеризацией слоя грунтовки. После этого на горячую трубу при помощи электростатических пистолетов напыляют нейлоновый порошок, который, расплавляясь, образует однородный глянцевый слой. Толщина покрытия обычно составляет 200 мкм.

Нанесение антикоррозионной краски

Жидкое покрытие, наносимое на внутреннюю поверхность стальных труб для защиты от коррозии может применяться для различных сред и условий эксплуатации путем выбора соответствующей жидкой краски и метода ее нанесения. Такое покрытие используется, в частности, для снижения потерь напора и увеличения пропускной способности трубопровода.

В начале проводят дробеструйную очистку внутренней поверхности труб, затем наносят жидкую краску методом безвоздушного напыления, чтобы образовывался однородный гладкий слой (рис. 11). После этого проводят полимеризацию покрытия в печи или (если позволяют погодные условия) на открытом воздухе. Толщина покрытия обычно составляет 200 мкм для транспортировки воды и прочих жидкостей.

Рис. 11. Нанесение антикоррозионной краски на внутреннюю поверхность стальной трубы

Качество защитного покрытия трубопровода, сваренного из труб с заводской изоляцией контролируют перед укладкой в траншею, измеряя толщину и сплошность покрытия, проверяя его адгезию к металлу. Толщину защитных покрытий контролируют методом неразрушающего контроля с применением толщиномеров и других измерительных приборов, а его сплошность по диэлектрической характеристике.

Выявленные дефекты и повреждения защитного покрытия должны быть устранены до засыпки трубопровода. При ремонте защитного покрытия обеспечивают его однотипность, монолитность и сплошность. Отремонтированные места подлежат вторичной проверке. Защитное покрытие наносят на сварные стыки труб, а также места повреждений.

Методы санирования внутренней поверхности существующих трубопроводов.

Для ремонта трубопроводов путем санирования их внутренней поверхности применяют следующие технологии:

- нанесение цементно-песчаных или полимерных покрытий на внутреннюю поверхность ремонтируемых труб;

- протаскивание внутрь старого трубопровода новых пластмассовых труб меньшего диаметра;

- протаскивание внутрь старого трубопровода предварительно профилируемых пластмассовых труб;

- использование гибкого комбинированного рукава (чулка).

Нанесение цементно-песчаных и полимерных покрытий Цементно-песчаные покрытия

Санация трубопроводов путём нанесения цементно-песчаных покрытий на внутреннюю поверхность трубопроводов обеспечивает:

- снижение утечек воды за счет заделки свищей и мелких трещин;

- предотвращение дальнейшей коррозии внутренней поверхности труб и увеличение срока службы труб;

- сохранение качества воды в процессе её транспортировки;

- снижение сопротивления движению воды и потерь напора.

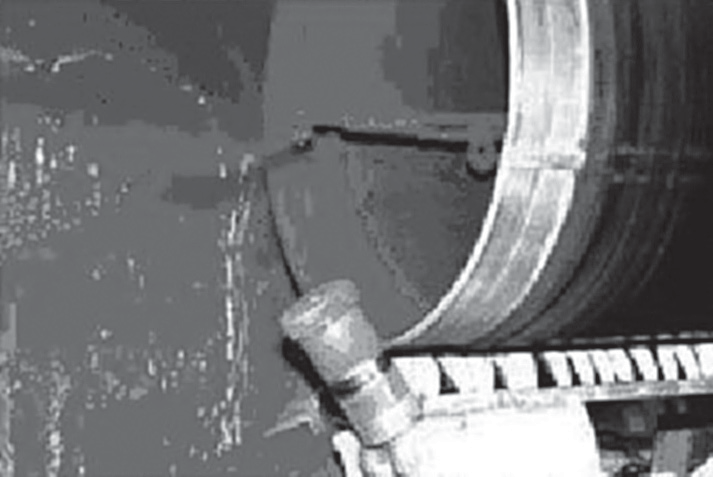

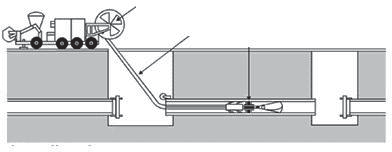

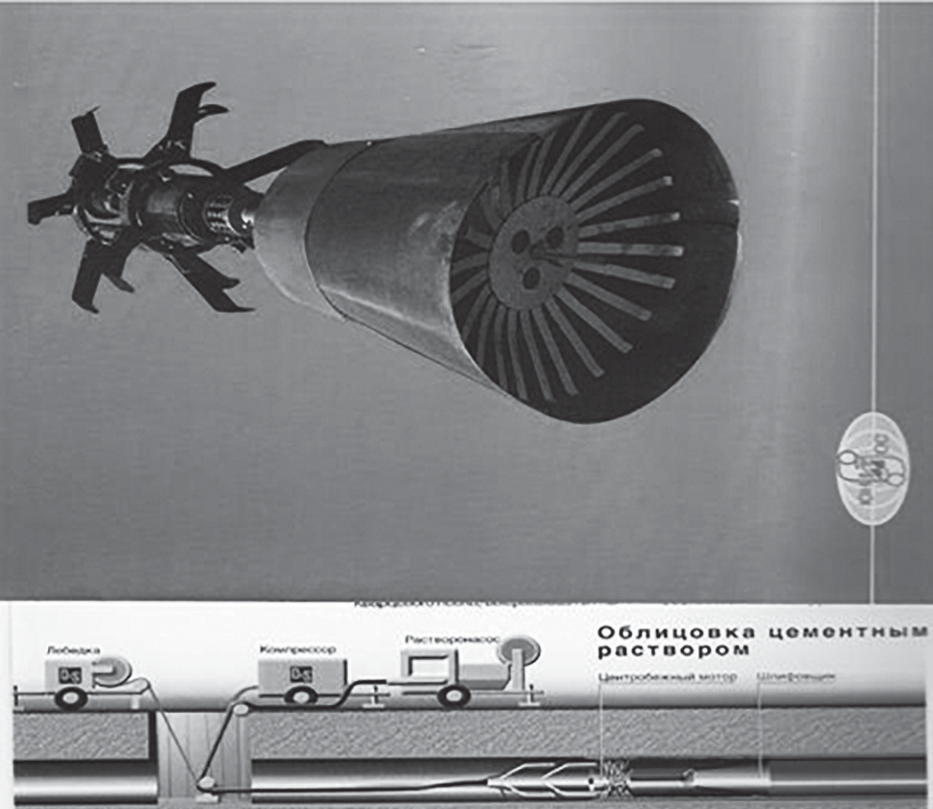

С той же целью данная технология используется для покрытия новых труб при реконструкции систем водоснабжения и водоотведения на объекте. Наибольшее распространение метод получил для восстановления стальных трубопроводов. На внутреннюю поверхность трубопровода цементно-песчаный раствор наносят облицовочными агрегатами с вращающимися центробежными (метательными) головками и разглаживающими устройствами (рис. 12, 13). Агрегат протягивается через ремонтируемый трубопровод с помощью лебедки.

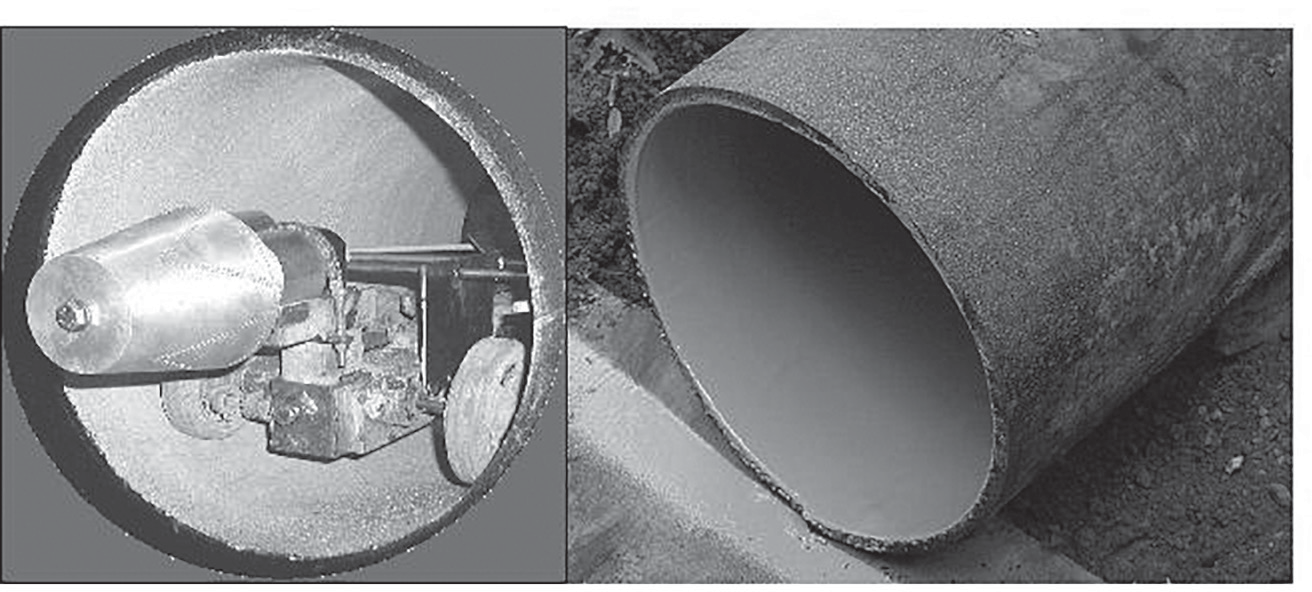

Цементно-песчаный раствор готовят в бетономешалке и подают под напором в распыляющую головку агрегата (рис. 13 а,б). Толщину покрытия регулируют напором цементно-песчаного раствора, поступающего в распыляющую головку, скоростью ее вращения и скоростью прохождения агрегата через трубопровод. За один проход можно нанести слой толщиной от 3 до 12 мм. Выравнивание и заглаживание нанесенного слоя раствора осуществляют легким металлическим конусом, который крепится на штанге. Для более быстрого набора марочной прочности цементно-песчаного покрытия трубопровод заполняют водой, но не раньше чем через 12 ч после нанесения раствора. Затвердевший цементно-песчаный раствор имеет необходимую прочность. Покрытие надежно герметизирует небольшие повреждения в теле трубы. Недостатком метода является то, что все повороты, колена, отводы, вертикальные опуски и подъемы на трубопроводе приходится раскапывать и заменять на облицованные фасонные части. Пожарные гидранты и задвижки, должны быть временно демонтированы. Производство работ возможно только при положительных температурах окружающей среды (выше +5оС).

Рис. 12. Нанесение цементно-песчаной облицовки внутренней поверхности трубопровода

В качестве исходных материалов для приготовления раствора используют портландцемент марки М500 ГОСТ 10178-85 и мелкозернистый кварцевый песок, фракционированный по ГОСТ 8736-93 и ТУ 39-1554-91.

Метод нанесения покрытий применяют для санации трубопроводов диаметром – от 100 мм до 3000 мм независимо от рабочего давления воды и глубины заложения трубопровода. Длина ремонтируемого прямого участка трубопровода обычно составляет не более 250…300 м. Метод эффективен при небольших повреждениях труб, коррозионных дефектах, трещинах, абразивном износе и т. п. Крупные повреждения (раскрытые стыки труб, смещение труб в стыках, деформации секций труб и др.) должны быть устранены перед проведением работ по санации.

Перед нанесением покрытия трубопровод необходимо очистить от отложений и обрастаний и промыть. Внутренняя поверхность трубопровода не должна иметь грязи, рыхлой ржавчины, масляных пятен и воды. Работы по нанесению цементно-песчаных покрытий проводят при установившейся среднесуточной температуре наружного воздуха не ниже 5°С. Основные показатели санации трубопроводов путем нанесения цементно-песчаных покрытий приведены в табл. 6.

Таблица 6. Основные показатели санации

| Технологические, технические и эксплуатационные показатели | Нанесение цементно-песчаных покрытий на внутреннюю поверхность труб |

| Диапазон диаметров, мм | 100…2000 |

| Максимальная протяженность ремонтного участка, м | 180 |

| Виды повреждений (дефектов) | Мелкие трещины, свищи, коррозия, износ |

| Материал ремонтного покрытия | Цементно-песчаная смесь и/или полимерные материалы |

| Термостойкость, °С | 45 |

| Требования к подготовке внутренней поверхности трубопровода | Очистка скребками, водой под давлением, TV контроль |

| Требования к водоотливу | Требуется |

| Продолжительность технологического цикла при ремонте участка длиной 100 м, рабочих смен | 3…5 |

| Планируемый срок службы санированного трубопровода, (лет) | 30 |

| Уменьшение диаметра трубопровода после ремонта, % | 5…10 |

Проведение ремонта трубопроводов этим методом примерно в три раза дешевле, чем перекладка трубы открытым способом, а продолжительность работ сокращается почти в 10 раз.

Рис. 13. Нанесение цементно-песчаного покрытия: а – агрегат для нанесения покрытия; б – процесс нанесения цементно-песчаного покрытия

К цементно-песчаным покрытиям предъявляют следующие основные требования:

- покрытие должно быть сплошным, поверхность заглаженной (допускаются борозды или гребни с отклонением по глубине до 1,0 мм при выполнении требований по толщине слоя);

- набор прочности покрытия до 70 % должен проходить при температуре покрытия +5….30°С, влажности–90….100 %;

- покрытие на любом участке санированного трубопровода должно иметь среднюю плотность не меньше 2200 кг/м3и прочность на сжатие в возрасте 3 сут–30 МПа (70 % R28), 7 суток–35 МПа (80 % R28) и 28 суток–45 МПа (100 % R 28, ГОСТ26633–91, СНиП 82–02–95) .

Для равномерного схватывания цемента отремонтированный участок трубопровода закрывают с двух сторон полиэтиленовой плёнкой. Перед сдачей санированного трубопровода в эксплуатацию производится его промывка и дезинфекция.

Напыляемые полимерные покрытия

Наряду с цементно-песчаным покрытием в последние годы все шире используется напыление на внутреннюю поверхность металлических труб синтетических составов на основе эпоксидных смол. Напыляемые защитные покрытия обладают низкой шероховатостью, что обусловливает снижение потерь напора и затрат электроэнергии на транспортирование воды при сохранении ее качества. Метод применим для санации мало поврежденных трубопроводов без значительных неровностей, свищей, трещин и т.п.

Полимерное защитное покрытие наносят так же, как и цементно-песчаную смесь. Для этого используют центробежную вращающуюся головку с воздушным приводом. Смола и активирующая жидкость нагнетаются через два шланга в смеситель, установленный перед распыляющей головкой. Работу дозировочных насосов настраивают таким образом, чтобы коэффициент смешения компонентов был оптимальным, управление процессом смешения происходит автоматически. Основной компонент (смола) и отвердитель хранятся в подогреваемых резервуарах для поддержания их необходимой вязкости.

Распыляющая головка вращается со скоростью 10000 об/мин, что обеспечивает тонкое диспергирование раствора, быстрое и качественное нанесение покрытия (рис. 14). Толщина конечного покрытия зависит от скорости проводки распыляющей головки внутри трубы и скорости подачи смеси. Обычно скорость нанесения составляет от 3 до 6 м/мин при обработке труб диаметром до 100 мм, и от 1 до 2 м/мин–при обработке труб диаметром 600 мм. Время отвердевания нанесенного покрытия–30 мин, длина обрабатываемых труб, как правило, не больше 175 м.

Нормативная толщина слоя покрытия составляет 1 мм, что не позволяет применять этот способ для санации трубопроводов со значительными повреждениями. Для повышения прочности покрытия, в частности при ремонте трубопроводов большого диаметра, можно накладывать на ремонтируемую поверхность несколько слоев покрытия, толщина покрытия при этом увеличивается. Каждый последующий слой наносится после затвердения (полимеризации) предыдущего слоя. Максимальная толщина покрытия достигает 6 мм. Процесс нанесения полимерных покрытий показан на рис. 14. Техническая характеристика защитных полимерных покрытий приведена в табл. 7

Таблица 7. Техническая характеристика защитных полимерных покрытий

| Показатель | Значение |

| Нагрузка на растяжение, МПа | 25 |

| Прочность на изгиб, МПа | 55 |

| Модуль упругости, МПа | 3200 |

| Линейная усадка, % | 0,05 |

| Ударная прочность, Дж | 2,5 |

| Сопротивление истиранию,мг/1000 циклов | 50 |

Перед напылением покрытия необходима тщательная подготовка ремонтируемой поверхности трубопровода (механическая очистка, промывка трубы). С обрабатываемой поверхности удаляют влагу пористыми валиками и горячим паром.

Рис. 14. Напыляемое защитное полимерное покрытие: а – процесс напыления покрытия; б – труба с полимерным покрытием

Для санации трубопроводов может также применяться комбинированное (цементно-полимерное) покрытие, которое получают путем последовательного напыления на ремонтируемую поверхность цементно-песчаного и полимерного слоев. Такое покрытие сочетает преимущества двух способов санации трубопроводов и позволяет выравнивать нарушенную в результате коррозии внутреннюю поверхность трубопровода (цементно-песчаным слоем), предотвратить дальнейшую внутреннюю коррозию труб и снизить их шероховатость (за счет нанесения полимерного слоя).

Перед сдачей санированного трубопровода в эксплуатацию его промывают, дезинфицируют и отбирают пробы воды на химико-бактериологический анализ.

Протаскивание нового пластмассового трубопровода в старый трубопровод

Ремонт трубопроводов данным методом заключается в протаскивании внутрь старого нового пластмассового трубопровода. Пластмассовые трубы предварительно соединяются в единый трубопровод, который протягивают через старый с помощью определенных механизмов. По новому трубопроводу транспортируется вода, а старый трубопровод становится кожухом, защищающим пластмассовый трубопровод от внешнего разрушающего воздействия.

Различают способы ремонта старого трубопровода по данной технологии: 1 – путем наращивания коротких труб и 2 – путем протаскивания предварительно свариваемого в плеть пластмассового трубопровода.

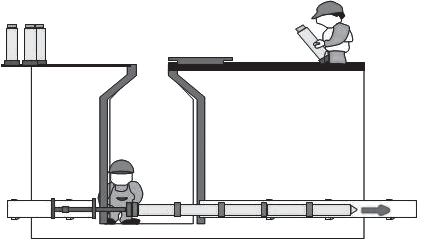

В первом случае применяют трубы длиной 0,5…0,6 м. Процесс производства работ носит цикличный характер. Сначала отдельную пластмассовую трубу вставляют в старый трубопровод и проталкивают домкратом. Затем к ней стыкуется следующая короткая труба и также домкратом проталкивается в ремонтируемый трубопровод. Так постепенно новый пластмассовый трубопровод наращивается на одну короткую трубу, которую затем проталкивают в старый трубопровод и цикл повторяют (рис. 15).

Данный способ применяют в основном для ремонта безнапорных трубопроводов. Трубы соединяют разными способами в зависимости от их вида. Применяют полиэтиленовые толстостенные трубы с конической резьбой фирмы «Вавин», полимерные трубы с раструбными соединениями и др.

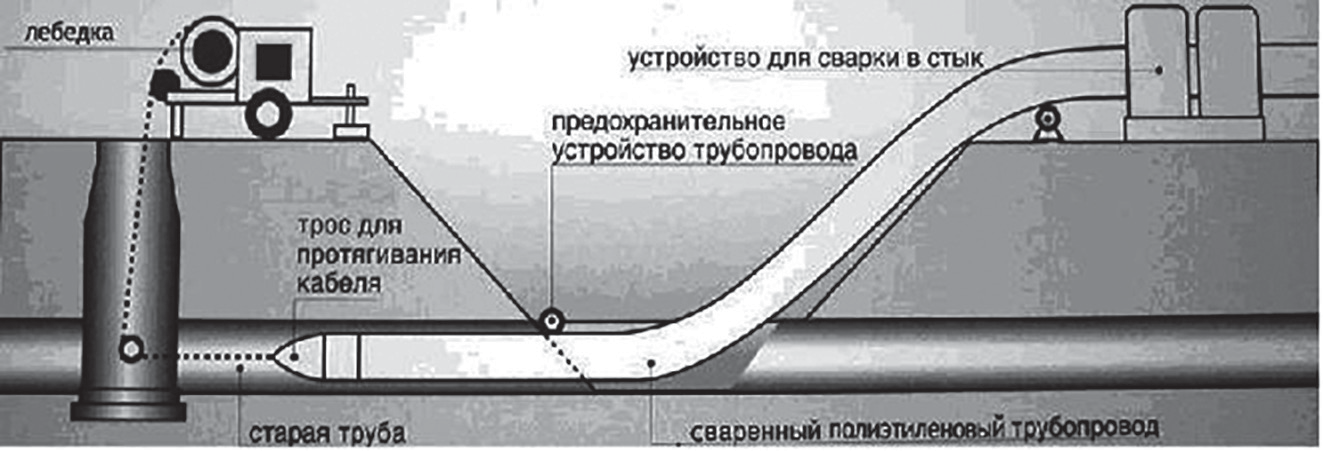

Рис. 15. Способ ремонта трубопровода путем наращивания коротких труб

Ремонт старых трубопроводов путем протаскивания предварительно свариваемого в плеть пластмассового трубопровода (метод «Пайплайнинг») производят в следующем порядке. Трубы вводят в ремонтируемый старый трубопровод через колодец или отрытый на сети приямок. На горловине приёмного колодца устанавливают лебёдку, трос от которой подсоединяют к устройству для захвата и подтягивания новой трубы. Схема процесса втягивания нового трубопровода в старый показана на рис. 16. Полиэтиленовую трубу поставляют на строительную площадку либо хлыстами по 12…15 м в зависимости от диаметра трубы и имеющегося транспорта, либо на специальном барабане. По длине санируемого участка готовят плеть из полиэтиленовых труб нужного размера с помощью полуавтоматических аппаратов стыковой сварки.

Предварительно подготавливают рабочий и приемный котлованы. Размеры рабочего котлована определяют в зависимости от диаметра полиэтиленовой трубы и глубины заложения существующего трубопровода. Размеры приемного котлована, как правило, зависят только от конфигурации узла, который будет собран в котловане после окончания работ по протаскиванию полиэтиленовой трубы. Перед началом санации ремонтируемый участок проверяют на «проходимость». Для этого через трубопровод протаскивают «шаблон» из куска стальной трубы, диаметр которой немного превышает диаметр пластмассового трубопровода. При успешном результате проверки начинают протаскивание полиэтиленовой трубы в старый трубопровод.

Рис. 16. Санация старого трубопровода путем протаскивания через него пластмассового трубопровода (сваренного в плеть)

Вид протаскиваемого пластмассового трубопровода со стороны входного котлована, показан на рис. 17.

Рис 17. Вид входного котлована при ремонте способом протаскивания нового пластмассового трубопровода

Недостатком данной технологии является значительное уменьшение живого сечения трубопровода, прежде всего за счет кольцевого зазора между стенками старой и новой труб. Например, при санации стальной трубы диаметром 400 мм внутренний диаметр новой трубы уменьшается до 315 мм.

Протаскивание внутрь старого трубопровода предварительно профилированных пластмассовых труб

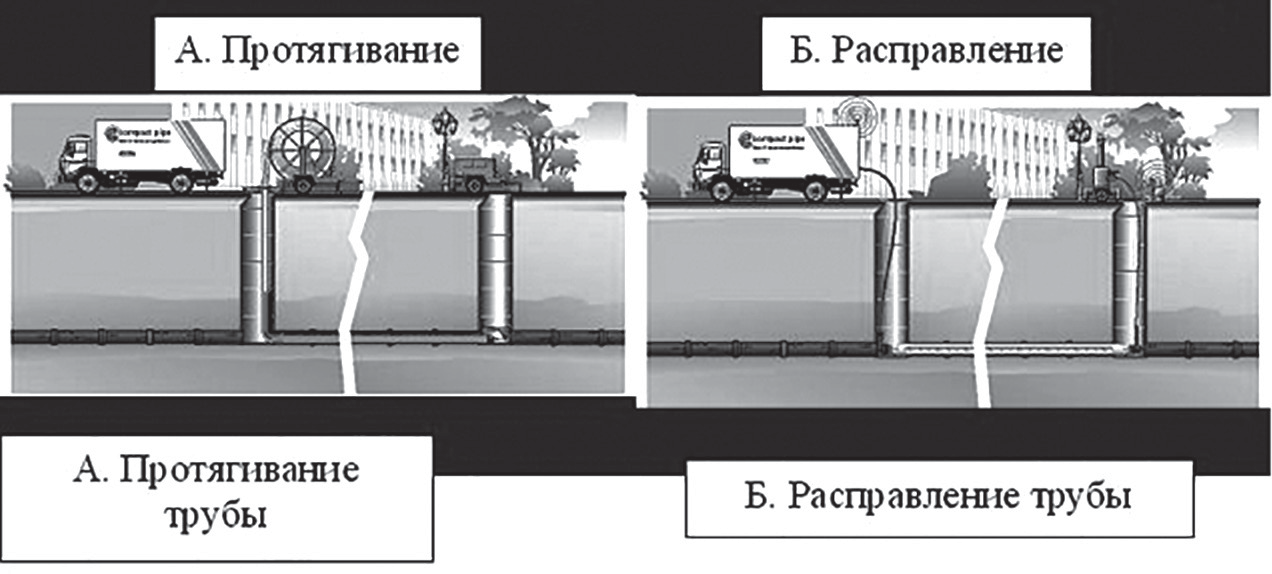

Чтобы уменьшить указанный недостаток способа санации используют специальные методы: пластмассовый трубопровод предварительно деформируют для уменьшения его поперечного сечения. Эти методы основаны на эластичных свойствах полиэтиленовых труб и их способности после деформации (в определенных пределах) восстанавливать прежнюю форму без потери прочности.

Получили распространение методы предварительной деформации пластмассового трубопровода путем уменьшения диаметра пластмассового трубопровода и изменением формы поперечного сечения трубы. Эти методы применяют при бестраншейном ремонте трубопроводов.

В первом случае (метод «Свейдж-лайнинг») перед вводом в старый трубопровод новую полиэтиленовую трубу нагревают и протягивают через сужающее устройство таким образом, что ее диаметр уменьшается примерно на 15%. Это облегчает последующее протаскивание ее внутрь старой трубы. После размещения новой трубы в требуемом положении внутрь ее подают горячий воздух или воду, она расширяется до прежних размеров. Этот метод используют для ремонта трубопроводов от 75 до 600 мм.

Во втором случае (метод «U-лайнер», «Compact-pipe») новая труба из высокопрочного полиэтилена предварительно в базовых условиях сильно деформируется в процессе термомеханической обработки, с целью уменьшения ее поперечного сечения.

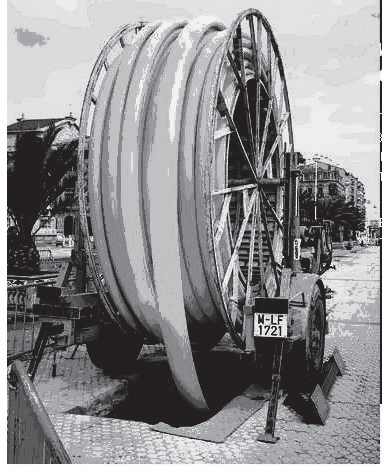

Профилированная полиэтиленовая труба наматывается на барабан и транспортируется к месту производства работ (рис. 18). Внутрь реконструируемого трубопровода трубу протягивают с помощью обычной лебедки. После установки на место новую трубу обрезают, закрывают с обоих концов и подают внутрь паро-воздушную смесь. В результате восстанавливается круглая форма трубы, и она плотно примыкает к стенкам старого трубопровода. Последовательность технологических операций показана на рис. 19. За один цикл можно отремонтировать участок водопровода до 800м с диаметром от 100 до 500 мм.

Рис. 18. Метод протаскивания предварительно профилированной полиэтиленовой трубы «U-лайнер»:

Рис. 19. Последовательность основных операций при ремонте старых трубопроводов методом «U-лайнер»

Данные технологии не применимы для санации трубопроводов с одним или несколькими углами поворота, а также с местными сужениями. Кроме того, если вводимая пластмассовая труба подобрана недостаточно точно, в частности, ее наружный диаметр после восстановления первоначальной формы несколько больше внутреннего диаметра старого трубопровода, на новой трубе образуется складка. Это ухудшает гидравлические характеристики трубопровода, вызывает отложение осадков.

Сплошные полимерные рукава

Сущность данного метода санации трубопроводов («Инситуформ», «Феникс» и др.) заключается в армировании внутренней поверхности трубопровода специальным мягким рукавом, изготовленным (по размеру санируемого участка трубопровода) из кислотоупорного полиэфирного волокна, пропитанного эпоксидной смолой.

Бесшовный полимерный рукав в подготовленном к укладке виде доставляют к месту производства работ. Рукав пропускают через шахту и крепят к началу ремонтируемого участка трубопровода. Шахту заполняют водой, под давлением которой рукав выворачивается наизнанку и проходит в полость санируемой трубы на всю длину ремонтируемого участка.

Подачу рукава в старый трубопровод можно осуществлять с помощью сжатого воздуха. Воздушный или водный поток и обеспечивают продвижение оболочки по длине трубопровода с плотной фиксацией его внутренней оболочки к внутренней поверхности трубопровода с помощью предварительно нанесённых клеевых составов (эпоксидной смолы). Следующей стадией является полимеризация, в результате которой происходит отвердение клеевых составов и всей оболочки. Для интенсификации отвердения рукава производят его термообработку, заполняя трубопровод паром или горячей водой.

Полимерный рукав имеет толщину 2 мм (при эксплуатации трубопровода под давлением воды до 3 МПа) или 3…10 мм при необходимости противодействия значительным внешним нагрузкам, а также достижения устойчивости и прочности, сравнимой с аналогичными показателями нового стального или чугунного трубопровода. Область применения метода нанесения сплошного полимерного покрытия – стальные и чугунные трубы диаметром 150 … 900 мм. Длину ремонтного участка определяют в зависимости от диаметра восстанавливаемого трубопровода: при диаметре 150 мм она составляет 500 м, при диаметре 300 мм – 300 м, при диаметре 900 мм – 100 м.

Метод используется при любой глубине заложения труб и не зависит от типа грунтов, окружающих трубопровод. Исключение составляют водонасыщенные подвижные грунты, плывуны, где данный метод не рекомендуется применять, ввиду возможности проникновения грунта внутрь трубы через открытые при прочистке трещины и дефекты трубопровода.

Метод эффективен при следующих видах повреждений: трещины (продольные, поперечные, винтообразные), абразивный износ, свищи (при отсутствии инфильтрации воды в трубу). При других повреждениях (раскрытых стыках, смещении труб в стыках) необходима предварительная подготовка, обеспечивающая соосность труб в местах дефектов.

Внутреннюю поверхность трубопровода перед санацией очищают в соответствии с ГОСТ 9.402–80 «Изоляция подземных трубопроводов», путем многократного протаскивания скребкового снаряда, а также использования гидравлической очистки.

Санацию проводятпри температуре наружного воздуха не ниже 0°С. Основное требование к нанесённым полимерным покрытиям – отсутствие видимых дефектов. В случае обнаружения дефектов (разрыва рукава, вздутия плёнки и т.д.) рукав извлекают из трубы и процесс санации повторяют. Достоинствами метода является высокая производительность, сохранение пропускной способности трубопровода, возможность прохождения поворотов, опусков и подъемов по трассе ремонтируемого трубопровода.

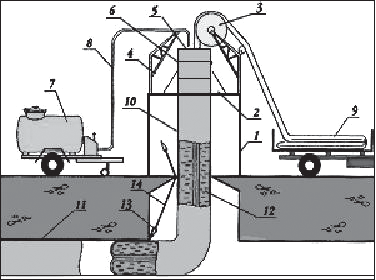

Для изготовления рукава применяют и другие виды материалов, например высокопрочную оболочку «Санлайн».Это многослойное покрытие представляет собой нетканый синтетический материал, пропитанный полиэфирными, эпоксидными, полиуретановыми или другими составами. После проходки и полимеризации внутри трубопровода образуется самонесущее покрытие, которое полностью герметизирует все возможные дефекты трубопровода (свищи, трещины, раскрытые стыки и др.). Толщина покрытия в зависимости от диаметра трубопровода и глубины его заложения составляет 6,5 … 18 мм для напорных трубопроводов, и 5 … 24 мм для самотечных. Диаметр восстанавливаемых трубопроводов составляет 100… 1200 мм, длина прокладки – до 200 м.Схема ввода рукава в ремонтируемый трубопровод приведена на рис. 20.

Применяемые в процессе санации материалы, а также защитное покрытие должны соответствовать санитарным требованиям и должны иметь сертификат соответствия Госстандарта РФ.

Рис. 20. Схема ввода рукава в трубопровод: 1 – устройство для ввода рукава; 2 – рабочая площадка; 3 – ролик; 4 – пирамида; 5 – шахта; 6 – хомут; 7 – резервуар с водой; 8 – подающий шланг; 9 – контейнер с рукавом; 10 – рукав; 11 – санируемый трубопровод; 12 – шахта с водой

2. Лакокрасочные материалы для защиты от коррозии внутренней и наружной поверхности магистральных трубопроводов

Материалы для защиты наружной и внутренней поверхностей труб.(табл. 8 -5.16)

| Система покрытий № 1 | |||||

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Порошковая краска П-ЭП-585 серого цвета | 1 | 100-500 | 350-450 | Более 30 | |

Эпоксидная порошковая краска П-ЭП-585 (ТУ 2329-103-05034239-97) предназначена для защиты от коррозии наружных поверхностей магистральных нефтеи газопроводов, внутренних поверхностей предварительно загрунтованных промысловых труб и труб холодного и горячего хозяйственно-питьевого водоснабжения, а также других металлоизделий, эксплуатируемых в агрессивных средах, в т.ч. нефтепромыслового оборудования. Поверхность трубы очищают от продуктов коррозии дробеструйным способом до степени SA 2½, затем поверхность грунтуют грунтовками эпоксифенольного типа и нагревают до температуры 180 — 220°C. Порошковую краску наносят электростатическим с любым способом зарядки или пневматическим распылением, отверждают в течение 5-20 минут ( в зависимости от температуры поверхности изделия). Эта система покрытий была апробирована на Волжском трубном заводе и в АО «Нижневартовскнефтегаз», применялась на Нижневартовской базе по ремонту труб.

| Система покрытий № 2 | |||||

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль Б-ЭП-трубная зеленого цвета | 1 | 600-700 | 400 | Более 20 | |

Эмаль Б-ЭП-трубная зеленого цвета (ТУ 2312-122-05034239-99) тиксотропная, с низким содержанием летучих веществ. Эмаль двухупаковочная, поставляется комплектно с отвердителем. Поверхность трубы очищают от продуктов коррозии дробеструйным способом до степени SA 2½ Труба должна быть предварительно нагрета

до температуры 40 — 50°C. Эмаль наносят установкой безвоздушного распыления с раздельной подачей основы и отвердителя, Время отверждения покрытия при температуре 80°C в течение 20 мин., возможна холодная сушка при температуре не ниже 5°C в течение 36 часов.

| Система покрытий № 3 – ремонтный вариант | |||||

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль «Эпобен-рем» зеленого цвета | 1 | 400-450 | 200 | Более 20 | |

Эмаль «Эпобен-рем» зеленого цвета (ТУ 2312-450-0-05034239-95) предназначена для ремонта покрытий из порошковых эпоксидных красок, применяемых для внутренней и наружной изоляции поверхности стальных трубопроводов. Эмаль тиксотропная, с низким содержанием летучих веществ. Поверхность трубы очищают от продуктов коррозии, покрытие из порошковой эпоксидной краски зачищают, зашкуривают и обезжиривают. Эмаль наносят установками безвоздушного распыления для двухкомпонентных систем типа «Тон» или кистью при температуре от 5 до 35ºС, что позволяет производить ремонтные работы непосредственно в полевых условиях. Время отверждения покрытия при температуре 20°C не более 10 ч.

Материалы для защиты наружной поверхности труб

Системы покрытий № 3 с применением эмали «Виниколор»ТМ» Свойства: покрытие стойкое к влажной атмосфере, пресной и морской воде, маслобензостойкое, устойчиво к изменению температуры от -60ºС до +60ºС и кратковременному воздействию горячей воды и пара. Эмаль «Виниколор» (ТУ 2313-154-05034239-2002) выпускается 2 марок: «Виниколор-алюминиевая» и «Виниколор-Ц» типа А, У(винилуретановая), В (высоковязкая) и Т (тиксотропная). Цвета – любые по согласованию с заказчиком, возможна колеровка по RAL. Область применения: предназначена для защиты от коррозии наружной поверхности емкостей для хранения нефти и нефтепродуктов, металлоконструкций различного назначения, металлических конструкций мостов и гидротехнических сооружений, изделий машиностроения.» В этом случае краска наносится на очищенную дробеструйным способом до степени SA 2 Ѕ и предварительно загрунтованную грунтовками эпоксифенольного типа поверхность, нагретую до 180-220 °C. Технология нанесения описана выше (система покрытий № 1).

| Система покрытий №2 для грунтования наружной поверхности труб в системе трехслойного покрытия | |||||

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Порошковая эпоксидная грунтовка П-ЭП- 0305 серого цвета | 1 | 90 | 60 | 50 | |

Грунтовка П-ЭП-0305 (ТУ 2329-145-05034239-01) серого цвета, предназначена для грунтования наружной поверхности труб в системе противокоррозионного покрытия. Срок защиты в системе трехслойного покрытия: грунтовка П-ЭП-0305, сэвилен, полиэтилен более 50 лет. Поверхность трубы очищают от продуктов коррозии дробеструйным способом до степени SA 2½ и нагревают до температуры 220°C. Грунтовку наносят электростатическим распылением с любым способом зарядки, отверждают в течение 2 мин. при температуре 220ºС.

| Системы покрытий №3а. При t° окраски до минус 10°С | |||||

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Грунтовка ЭП-0263С* | 1 | 120-170 | 20-26 | 1 | 12 |

| Эмаль «Виниколор» | 2-3 | 120-270 | 25-70 | 3 | 12 |

* данная схема включает в себя фосфатирующую грунтовку, предназначенную для грунтования стальных поверхностей, цветных металлов и их сплавов в системах противокоррозионной защиты, а так же для межоперационной защиты на срок не менее 12 месяцев. Грунтовочное покрытие атмосферостойкое в умеренном морском климате и в промышленной атмосфере, водостойкое. Допускается проведение сварочных работ без удаления грунтовочного покрытия.

| Системы покрытий №3 б. При t° окраски до минус 20°С | |||||

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль»Виниколор» У | 2-3 | 120-170 | 25-70 | 3 | 15 |

| Грунт «ВИНЭП СЛ-1» | 1 | 120-135 | 20-40 | 3 | 15 |

*данная схема включает в себя лакокрасочный материал нового поколения «Виниколор» У (уретановую), обеспечивающий наиболее длительный срок защиты, а так же грунтовку, обеспечивающую идеальную совместимость с последующими покрывными слоями эмали «Виниколор» У.

| Системы покрытий №3в. Окраска по влажным поверхностям | |||||

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль «Виниколор» | 2-3 | 120-270 | 25-70 | 3 | 10 |

| Грунтовка «Влагокор»* | 1 | 330-350 | 80-100 | 24 | 10 |

* данная схема включает в себя грунтовку «Влагокор» (ТУ 2312-150-46953478-2001), предназначенную для грунтования влажных металлических поверхностей, эксплуатирующихся в атмосферных условиях в нефтехимической промышленности, в судостроении, машиностроении. Грунтовочное покрытие атмосферостойкое в умеренном морском климате и в промышленной атмосфере, водостойкое, стойкое к солевому туману и бензину.

| Системы покрытий №3г. Окраска по ржавчине | |||||

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Грунтовка ЭП-0199* | 1 | 120-150 | 20-26 | 24 | 10 |

| Эмаль «Виниколор» | 2-3 | 120-270 | 25-70 | 3 | 10 |

* Данная система лакокрасочного покрытия включает грунтовку ЭП-0199( ТУ 2312-516-0- 05034239-2000) , предназначенную для грунтования прокорродировавших поверхностей черных металлов с толщиной коррозийного слоя до 100 мкм, эксплуатирующихся в атмосферных условиях и внутри помещений, а также подвергающихся воздействию агрессивных газов и паров, кратковременному контакту с кислотами и щелочами. Грунтовочное покрытие водостойкое, атмосферостойкое в промышленной атмосфере, содержащей агрессивные газы и пары, стойкое к кратковременному обливу кислотами и щелочами.

| Системы покрытий №3 д. Протекторная защита | |||||

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Грунтовка 65-71-92 | 1 | 310-335 | 30-40 | 24 | 15 |

| Эмаль»Виниколор» | 2-3 | 120-270 | 25-70 | 3 | 15 |

Данная схема включает в себя цинкнаполненную протекторную грунтовку (технология холодного цинкования металла). предназначенную для защиты от коррозии крупнотоннажных контейнеров и других металлических изделий, эксплуатирующихся в промышленной, морской и приморско-промышленной атмосфере.

3. Покрытия 3M™ Scotchkote™ для антикоррозионной защиты магистральных трубопроводов

Сегодня для продления срока службы стальных трубопроводов и несущих конструкций крупнейшие мировые нефтеи газодобывающие компании используют надежные антикоррозионные полиуретановые и эпоксидные покрытия Scotchkote™ компании 3M.

В настоящее время более 200 тысяч километров газо,нефтеи продуктопроводов защищены от коррозии покрытиями Scotchkote™, многие из этих покрытий имеют успешный опыт промышленной эксплуатации в течение 30–40 лет в самых разных климатических и технологических условиях.

Антикоррозионные покрытия не только защищают металлические конструкции от коррозии, но и позволяют защитить элементы трубопроводов при их хранении и транспортировке к местам монтажа.

В 2008 г. компания 3М открыла производство порошковых эпоксидных покрытий Scotchkote™ на собственных производственных мощностях в России, в г. Волоколамск Московской области и поставляет на нефтегазовый рынок широкий спектр покрытий для антикоррозионной защиты:

- внешние покрытия для нефте-газопроводов;

- внутренние гладкостные покрытия для защиты от коррозии газопроводов;

- внутренние покрытия для нефтепроводов;

- защита от коррозии емкостей и резервуаров, взаимодействующих с химически агрессивными веществами;

- инженерный ремонт.

По основным компонентам материалы для защиты от коррозии можно условно разделить на две группы: эпоксидные и полиуретановые покрытия.

Эпоксидные защитные покрытия отличаются высокими показателями теплоустойчивости и влагостойкости.

Полиуретановые защитные покрытия выделяются отличными показателями по механической прочности, устойчивости к истиранию, продавливанию и катодному отслаиванию.

Все производимые под маркой 3М™ покрытия полностью соответствуют действующим ГОСТам и другим обязательным нормативам.

Материалы 3М™ защищают трубы от коррозии в проектах «Голубой Поток», Балтийская трубопроводная система, «Сахалин-1» и «Сахалин-2», Кенкияк-Атырау, Nord Stream, ВСТО, Атасу-Алашанкой.

4. Трубы стальные с внутренним и наружным антикоррозионным покрытием ТУ 1390-021-43826012-01

Стальные трубы имеют внутреннее полимерное антикоррозионное покрытие и наружную защитную полимерную изоляцию. Концы полимерной трубы оборудованы соединительными элементами с протекторами, позволяющими соединять трубы при сооружении трубопроводов сваркой и обеспечивать защиту стыка от коррозии на время эксплуатации трубопровода при температуре до +60°С.

Полимерные трубы предназначены для сооружения технологических трубопроводов обустройства нефтяных месторождений, для транспортирования нефти, газа, агрессивных сточных вод и их смесей, транспортировки пресной воды в системах промышленного назначения, транспортировки различных сред химической, нефтехимической, нефтеперерабатывающей отраслей промышленности.

Допустимая температура транспортируемой среды определяется стойкостью покрытия и она не должна превышать +60°С для покрытия из ПЭП 585. Для изготовления полимерных труб используют стальные трубы из стали марок 10, 20 группы В по ГОСТ 8731-74 и ГОСТ 10705-80. Могут комплектоваться втулками защитными ППТ (протекторными), предназначенными для зашиты сварного шва от коррозии. Могут быть использованы трубы из других марок сталей и изготовленных по другим стандартам. Наружная поверхность труб защищена двухслойным изолирующим полимерным покрытием.

Первый слой композиция клея-расплава по ТУ 2211-028-43826012-01, обеспечивающий адгезию основного покрытия к металлической трубе не менее 3,5 кг/см² на всё время эксплуатации трубопровода. Второй слой основное покрытие, это композиция полиэтилена высокого давления базовых марок 15313-003 ГОСТ 16337-77 и композиция полиэтилена для кабельной промышленности ГОСТ 16336-77.

Наружная изоляция имеет повышенные физико-механические показатели, позволяющие:

- без дефектов осуществлять перевозку полимерных труб любым транспортом; выдерживать воздействие почвенных вод, атмосферных осадков, солнечного излучения;

- обеспечивать высокое переходное сопротивление, гарантирующее высокую эффективность при катодной защите на всё время эксплуатации;

- обеспечить отсутствие пробоя покрытия при испытательном напряжении не менее 5 кВ на 1 мм толщины;

- сохранять защитные свойства при длительной эксплуатации трубопроводов (более 12 лет).

Диапазон диаметров выпускаемых полимерных труб от 89 до 426 мм. По желанию заказчика, трубы могут изготавливаться или только с внутренним или только с наружным покрытием. Длина труб до 12м, секция труб длиной до 24м.

5. Антикоррозионные покрытия для трубопроводов тепловых сетей

Специалистами НПК «Вектор» был разработан спектр полимерных антикоррозионных покрытий для трубопроводов тепловых сетей. В качестве основы защитных композиций были использованы полиуретановые системы.

Важным преимуществом антикоррозионных и гидроизоляционных композиций является возможность нанесения на обрабатываемую поверхность без специальной подготовки. Покраска может осуществляться в широком интервале температур (от -10º до +80ºС) и при любой влажности воздуха. При этом покрытие наносится в 2 — 3 слоя (в том числе и на ржавую поверхность) как ручным, так и механическим способом.

Получаемые покрытия обладают высокими антикоррозионными и гидроизоляционными характеристиками. Они имеют достаточно высокую прочность и хорошо выдерживают эксплуатационную температуру от -35º до +170º С.

Долговечность композиций «Вектор» составляет от 18 до 25 лет. Покрытие отличается хорошей прочностью сцепления с защищаемыми металлическими и бетонными поверхностями, высокой термостойкостью. Оно соответствует всем требованиям, предъявляемым к антикоррозионным покрытиям теплопроводов.

Грунт «Вектор-1025» разработан для защиты трубопроводов тепловых сетей, и для обработки поверхности труб перед заливкой пенополиуретановой изоляцией. Покрытие может использоваться также в качестве грунта под большинство ЛКМ для защиты от атмосферной коррозии любых металлоконструкций.

Специалистами предприятия разработана целая серия модификаций покрытий семейства «Вектор», предназначенных для антикоррозионной защиты металлоконструкций в самых различных условиях их эксплуатации.

Покрытие «Вектор-1214» разработано как специальное химстойкое средство по грунту «Вектор-1025». Оно может применяться также как самостоятельное защитное покрытие

Покрытие «Вектор-1214 Б» – применяется в условиях повышенной температуры и влажности атмосферы. Наиболее эффективно это покрытие может быть использовано в качестве паро-и гидроизоляционного покрытия по бетонным поверхностям в сочетании с армирующим материалом.

Покрытие «Вектор-1236». Это универсальное покрытие применяется как самостоятельное покрытие для поверхностной защиты практически любых металлоконструкций от атмосферной коррозии (особенно дымовых труб). Использование его в сочетании с грунтом «Вектор-1025» позволяет еще больше увеличить срок службы защитного покрытия.

Покрытие «Вектор-1253» специально предназначено для защиты наружных газопроводов от атмосферной коррозии. Оно разработано с учетом всех особенностей эксплуатации трубопроводов этого вида.

Антикоррозионные покрытия «Вектор» сертифицированы и рекомендованы к практическому применению (СНиП 41 02-2003 «Тепловые сети», а также «Типовая инструкция по защите трубопроводов тепловых сетей от наружной коррозии» РД 153 34.0 20.518 2003). Антикоррозионные, влагозащитные покрытия «Вектор» могут применяться при прокладке новых тепловых сетей, для обработки действующих теплопроводов в доступных местах, при аварийновосстановительных работах труб в местах локальных раскопок. Покрытие можно использовать для обработки тепловой изоляции теплопроводов (в том числе и с пенополиуретановой оболочкой) с целью создания надежной гидроизоляции труб.

Сегодня уже накоплен опыт практического применения антикоррозионных составов «Вектор» более чем в 20 городах России (в первую очередь на тепловых сетях), который подтверждает высокую эффективность использования новинки.

6. Защита от коррозии канализационных систем

Химические вещества, находящиеся или вырабатывающиеся в сточных водах, оказывают вредное воздействие на строительные материалы, из которых состоят канализационные системы.

Серьезный вред бетонам, используемым при строительстве сточных канализаций, наносит серная кислота, образующаяся на стенках канализационных сооружений вследствие брожения органических веществ. При биогенной коррозии в бетон проникают и другие разрушающие его вещества.

По мнению специалистов, два качества бетона могут позволить увеличить срок годности сооружения в целом. Это повышенная стойкость к химической коррозии и максимальная плотность, а также минимальное содержание подверженных коррозии вяжущих. Бетоны повышенной стойкости, по мнению некоторых ученых, с водоцементным отношением от 0,38 до 0,42 имеют в 5–15 раз большую устойчивость к химическому воздействию. Так, по данным немецких ученых Р. Хюттеля и Х. Шера, при использовании оптимизированного бетона срок эксплуатации канализационных сооружений может увеличиваться до 50 лет. Но при сильном воздействии серной кислоты необходимы дополнительные меры по защите.

На биогенную коррозию оказывают влияние такие факторы, как параметры сточных вод, высокая температура, повышенное содержание сульфатов, недостаток кислорода и нитрата. Большое значение имеет обеспечение вентиляции и привнесение кислорода для сохранения стоков в аэробном состоянии. Также ученые считают, что сточные воды должны перемещаться как можно быстрее. Это поможет предотвратить процесс брожения.

На стадии проектирования они советуют предусматривать соответствующий уклон и длину трубопровода. По их мнению, предпочтительнее использовать трубы яйцевидного сечения или с водоотводным лотком. При большой глубине и малом количестве колодцев рекомендуется механическая вентиляция.

Другие эксплуатационные мероприятия сводятся к регулярной очистке системы и удалению пленки биологического происхождения посредством промывки под высоким напором или давлением. Периодичность промывки определяется критическим содержанием сульфида. Немецкие ученые говорят о 15–20 неделях.

В Санкт-Петербурге, с разветвленной системой канализации, в условиях плотной городской застройки, предпочтение отдается бестраншейным методам реконструкции системы.

Для реконструкции канализационных трубопроводов внутри полости старой трубы протаскивается «чулок», состоящий из кислотоупорного поливолокна, спрессованного с резиной. Образовавшаяся внутри старой полости новая труба способна противостоять значительным механическим воздействиям, имеет гладкую и ровную внутреннюю поверхность, гарантирующую максимальную защиту от течей, неподверженную аккумуляции осадка. «Чулочный» метод идеален для всех типов труб диаметром от 75 до 2000 мм. Трубы могут быть круглые, овальные, яйцеобразные или квадратные. В любом случае новая труба примет ту же форму, что и старая.

Для восстановления прочности и герметичности изношенных трубопроводов без их вскрытия и подъема на поверхность также применяется внутреннее рукавное покрытие «Санлайн».

В центре города успешно применялся метод «Флексорен», суть которого заключается в том, что новая пластиковая труба вставляется внутрь старой, и нет необходимости вскрывать асфальт. Трубы длиной 6–10 метров соединяются с помощью электросварки методом SWJ. Метод позволяет прокладывать сотни метров ежедневно.

При реконструкции канализационных коллекторов применяется траншейный метод, или метод непрерывной укладки. Он заключается в прокладке с помощью мощных лебедок сплошной трубы в действующий поврежденный трубопровод. Перед этим новая труба соединяется в линию и укладывается через специально подготовленный для этих целей колодец.

Для оценки состояния действующих трубопроводных сетей и определения дефектов перед проведением работ по реновации на ряде участков применяются телекамеры, помещаемые непосредственно в трубопроводах. Данные, полученные таким образом, позволяют определить необходимость и месторасположение дополнительных котлованов по длине восстанавливаемого трубопровода, уточнить соответствие трассы плану и профилю, а также выявить патологии, препятствующие санации, такие как вмятины, трещины, выступающие врезки, чопы и т. п.

При помощи цветного изображения высокой точности выдается полная информация о дефектах, появившихся в канализационной системе. Камерой управляет оператор из студии, размещенной в автомобиле, находящемся на поверхности у стартового котлована. При помощи неповоротной проталкиваемой видеокамеры видеонаблюдение ведется в трубах диаметром 60–150 мм, а в трубы большего диаметра, 150–2400 мм, и длиной до 400м, можно «запустить» телеробота с поворотным объективом. Применение подобного вида обследования помогает выбрать и более эффективный метод ремонта.

7. Антикоррозионная защита наружной поверхности стальных конструкций подземной прокладки

Защитные покрытия для антикоррозионной защиты наружной поверхности стальных конструкций подземной прокладки (трубопроводов, ёмкостей, резервуаров), имея одно и то женазначение, существенно различаются по требованиям к оборудованию, степенью зависимости от квалификации исполнителей работ, климатических условий, что оказывает существенное влияние на качество защиты и её стоимость и, что самое главное, саму возможность устройства защитного покрытия в условияхданной строительной площадки.

Для одних и тех же назначений на рынке существуют предложения защитных покрытий, отличающихся как по природе материалов (битумные, битумно-полимерные, бутилкаучуковые, уретановые, эпоксидные и пр.), так и по способу нанесения (обмазочные, оклеечные, напыляемые).

Специалисты ООО «Завод герметизирующих материалов» для того чтобы сделать выбор защитного покрытия, обоснованный как с точки зрения свойств готового покрытия, технологичности его нанесения, так и с точки зрения экономической целесообразности провели сравнение целесообразности применения типовых предлагаемых систем защитных покрытий для различных условий применения по следующим группам показателей:

а) соответствие техническим требованиям; б) технологичность нанесения;

в) возможность обеспечения заявленных показателей. Сравнительная характеристика приведена в табл. 17

Таблица 17. Сравнительная характеристика

Соответствие техническим требованиям

«Сооружения подземные. Общие требования к защите от коррозии».

Соответствует ГОСТ 51164-98

Что такое полимерное покрытие трубы стальной

Легкие, долговечные и, главное, дешевые полимерные трубы постепенно вытесняют с трубопроводного рынка и стальные, и чугунные, и медные аналоги. Причем изделия из металла удерживают свои позиции только за счет рынка промышленных магистралей. Рынок бытовых и коммунальных трубопроводов «оккупирован» полимерными трубами практически полностью.

Трубы с полимерным покрытием

Поэтому в данной статье мы рассмотрим характеристики и свойства, а равно и способы изготовления и монтажа сверхуспешных труб из конструкционных полимеров. Надеемся, что эта информация поможет вам приобщиться к этому успешному и выгодному продукту.

Полимерные покрытия для внутренних поверхностей труб

Трубопроводы с внутренней защитой используются для транспортировки агрессивных сред: нефти и нефтепродуктов, газов, химикатов.

Читайте также: Сантехник . На какую глубину закапывать водопроводную трубу в частном доме подмосковье

Выбор того или иного полимерного покрытия зависит от условий, в которых эксплуатируются трубы, степени агрессивности перекачиваемой жидкости или газа.

Для обработки внутренних поверхностей трубопроводов, применяются материалы, обладающие:

- Водостойкостью

- Износостойкостью

- Ровной и гладкой поверхностью после высыхания

- Небольшим весом

Полимерные покрытия защищают металлические трубы от негативного воздействия эксплуатационных сред, гидроабразивного и коррозионно-механического износа, возникновения отложений различной природы.

Кроме высокой устойчивости к агрессивным транспортируемым веществам, трубы с внутренним полимерным (чаще эпоксидным) покрытием обладают пониженным гидродинамическим сопротивлением.

Гладкое покрытие способствует ламинарности потока и уменьшению жидкостного трения. Это позволяет понизить давление в трубопроводах и увеличить их пропускную способность при том же диаметре. В результате производительность труб увеличивается, снижаются затраты на транспортировку перекачиваемых сред.

Производство полимерных труб: обзор типовых технологий

Производство ПВХ труб ведется методом экструзии (выдавливания). Гранулированный полимер засыпают в бункер, где его разогревают до температуры 170 градусов Цельсия. После этого твердые гранулы превращаются в вязкую массу, которая выталкивается шнеком по направлению к калибру экструдера. Пройдя сквозь формообразующий калибр, масса принимает форму трубчатого проката и, постепенно остывая, превращается в трубу. После этого полуфабрикат режут на мерные отрезки, длиной от 0,5 до 12 метров.

Производство полимерных труб

Производство полиэтиленовых и полипропиленовых труб ведется по технологии экструзии – в данном случае получаются однослойный «прокат» или сдвоенной соэкструзии – в этом случае получаются полимерные многослойные трубы, состоящие из двух и более слоев.

Причем с помощью сдвоенной соэкструзии можно изготовить даже изделия из разных сортов конструкционного пластика.

Соединение полимерных труб: обзор вариантов

Согласно ГОСТ Р 51613-2000 существует три способа монтажа труб из ПВХ:

Пример соединения трубы в раструб

- Без раструба – в этом случае трубы монтируют на раструбные муфты, рассчитанные на клеевой монтаж или монтаж с уплотнением.

- С раструбом, укомплектованным уплотнительным кольцом – в этом случае торцы труб снабжены раструбным утолщением (с одной стороны мерного отрезка), внутри которого есть паз под уплотнительное кольцо. Монтаж осуществляется путем инсталляции торца стандартного диаметра в раструб, а фиксацию и герметичность обеспечивает уплотнительное кольцо.

- С раструбом под клеевое соединение – в этом случае торцы труб оборудуют раструбом, в котором не имеется паза под уплотнительное кольцо. Монтаж осуществляется за счет инсталляции проклеенной трубы в раструб. Фиксацию и герметичность соединения обеспечивает клеящий состав.

Трубы из полиэтилена и полипропилена монтируют тремя способами:

- Во-первых, с помощью клеевого соединения (холодная сварка). Эта технология похожа на монтаж ПВХ труб – торец изделия покрывают клеем и вставляют в муфту. Там можно соединять РР и РЕ трубы в линиях, рассчитанных на давление до 16 бар.

- Во-вторых, с помощью сварки давлением. Эта технология предполагает нагрев трубы и фитинга до температуры плавление РЕ или РР полимеров (175 градусов Цельсия) с последующей прессовкой трубы в фитинг. Данный способ монтажа возможен только с использование сварочного паяльника, но позволяет собрать соединение, выдерживающее давление до 25 Бар.

- В-третьих, с помощью обжимных фитингов или соединительных элементов с пресс-гильзой. В этом случае торец трубы просто надевают на ниппель фитинга, после чего соединение фиксируют с помощью обжимной гайки или деформируемой гильзы. Такая технология применяется в трубопроводах с давлением в 40 Бар.

Металлопластиковые трубы монтируют на обжимные или пресс-фитинги.

Читайте также: Скважина или колодец: что лучше подходит для организации автономного водоснабжения

Покрытия для резьбовых элементов труб

При монтаже трубопроводов для их резьбовых элементов применяются специальные смазочные материалы. Они обеспечивают необходимый коэффициент трения при свинчивании труб, предотвращают заедание резьбы и образование задиров на поверхностях витков.

Наиболее доступными и популярными составами для резьбовых соединений традиционно считаются пасты. Однако существуют моменты, которые следует учитывать перед их выбором и применением.

Эти моменты следующие:

- Очистка поверхностей и смазывание требуют дополнительных временных затрат при монтаже

- Пасты от разных производителей обладают различными фрикционными характеристиками, из-за чего перед применением нового материала требуется проведение дополнительных испытаний и соответствующая корректировка крутящего момента при монтаже

- Пасту следует повторно наносить при каждой операции сборки или после длительного хранения труб

- Паста имеет липкую консистенцию, поэтому на смазанную поверхность налипает пыль и другие абразивные частицы

- Пасты небезопасны для окружающей среды

Этих недостатков лишены современные материалы для обработки резьбовых соединений труб – антифрикционные твердосмазочные покрытия (АТСП).

Технология, по которой они производятся, подразумевает использование в составе АТСП мелкодисперсных частиц дисульфида молибдена, ПТФЭ, тефлона и других твердых смазочных веществ, удерживаемых полимерным связующим (чаще смолами).

В России такие покрытия производятся под брендом MODENGY. Сейчас они широко используются в нефтегазовой отрасли промышленности, решая важнейшую задачу подготовки труб к монтажу на заводах-изготовителях.

Внешне АТСП напоминают краски, однако вместо пигмента в них содержатся порошки твердых смазок. Для более удобного и равномерного нанесения в состав покрытий входит растворитель. После нанесения на резьбовую поверхность труб он полностью испаряется.

Оптимальным балансом антикоррозионных свойств и износостойкости обладает покрытие MODENGY 1002. На резьбовые части муфт и труб оно наносится обычным методом окрашивания – распылением из краскопульта. Уже спустя 5 минут слой становится сухим, и трубы можно транспортировать к месту хранения. При комнатной температуре материал полностью отверждается за 2 часа, при нагреве до +130 °C – за 15 минут.

Покрытие MODENGY 1002 обеспечивает постоянный коэффициент трения (разброс в пределах ±0,01) в процессе 5-8 циклов откручивания-закручивания. По результатам теста в соляном тумане оно защищает детали от коррозии более 160 часов. При необходимости в более высоких цифрах рекомендуется использовать MODENGY 1014. Этот материал полимеризуется при нагреве до +200 °C в течение 40 минут. По результатам теста в соляном тумане он обеспечивают защиту от коррозии более 672 часов.

Муфты обсадных труб до и после нанесения покрытия MODENGY можно увидеть и сравнить на фото ниже.

Нанесение антифрикционных полимерных покрытий на резьбовые элементы труб дает превосходные результаты: проблема повреждения резьбы при монтаже и демонтаже полностью решается, само покрытие сохраняет свою целостность на протяжении долгого времени и обеспечивает многократное свинчивание муфты без повреждения резьбового профиля.

Особенности монтажа конструкций ППТ

Перед началом сварочных работ изделия ППТ, а точнее их торцы подвергаются тщательной зачистке. Зачищать нужно всю длину трубы, которая не закрыта изоляционным слоем.

Перед тем как провести стыковку свариваемых плетей, внутрь изделия необходимо поставить специальную втулку. Втулка поможет сварить элементы системы максимально правильно и точно. Чтобы проварить корень сварного шва, между кромками труб оставляется технологический зазор.

Читайте также: Как определить глубину скважины для загородного участка?

После проведения сварочных работ – обязательно проводится проверка качества. Контроль качества сварных соединений осуществляется методом радиографии, при котором все швы просвечиваются. Если качество соединения на должном уровне – швы дополнительно изолируются термолентой.

Если в монтируемом трубопроводе предполагаются изогнутые участки, то соединять их нужно отводами. Внимание! Важно использовать в монтаже исключительно футерованные полимерами фитинги.

Нюансы ремонта трубопровода из труб ППТ

Если выявлена разгерметизация системы и причины явления кроются в низком качестве сварного соединения или же дефектах в фитингах, то провести ремонт конструкции можно по технологии «холодной сварки», применить для заделки повреждений спецкомплект ГАРС (состав ремонтный рулонированный).

Если герметичность системы была нарушена из-за повреждений механической природы (например, от удара возникла трещина на поверхности трубы), то поврежденный участок в обязательном порядке демонтируется специальным оборудованием.

Затем на смежных участках системы, на трубах делаются кромки под углом в двадцать градусов. С указанных участков также снимается изоляционный слой и затем в конструкцию вставляется подогнанный по длине отрезок. Далее все работы выполняются по той же схеме, что и при монтаже новой коммуникации.

Подробно изучить схему монтажа труб с полимерной внутренней поверхностью в системах водосточных можно на специальной фотосхеме, дополняющей статью.

Наружная защита труб

Такая защита может быть нанесена как в заводских условиях, так и при непосредственной прокладке трубопровода.

Ранее для этих целей применялась битумно-мастичная изоляция. В трассовых условиях она используется и сейчас, однако, с появлением более прогрессивных полимерных материалов, сравнительно редко.

Сегодня наиболее эффективной наружной защитой трубопроводов является ленточное покрытие на основе термоусаживающегося полиэтилена, а также композиций с полиэфирными смолами.

Перед нанесением липкой ленты трубы обрабатываются битумно-полимерной адгезионной грунтовкой. На ленту укладывается наружная обертка. Общая толщина усиленного защитного покрытия, включающего все необходимые слои, должна составлять не менее 1,8 мм.

Применение подобной изоляции в заводских условиях позволяет значительно ускорить монтаж наружных сетей.

Наружнее и внутреннее силикатно-эмалевое покрытие труб

Трубы с силикатно-эмалевым покрытием, которое применяется, как для внутренней, так и для внешней изоляции, имеют, пожалуй, самую высокую коррозийную и термальную устойчивость. Связаны эти свойства со спецификой самой силикатной эмали. Этот материал представляет собой затвердевшую неорганическую массу, в основе которой лежит кремнезем. После специального индукционного обжига труб, нанесенная на них силикатная эмаль предотвращает отложение парафина, солей и асфальто-смолистых соединений на внутренней поверхности стенок. Такое качество внутренней силикатно-эмалевой изоляции труб позволяет сохранять свои гидродинамические свойства, не теряя пропускной способности на протяжении длительного времени.

Правила нанесения полимерных покрытий

Чтобы покрытие труб было максимально надежным и долговечным, оно должно наноситься на предприятии-изготовителе, которое обладает всем необходимым оборудованием и может создать нужные условия для работы. В случае нарушения защитного слоя не всегда удается восстановить его изначальное качество.

Производственные линии для нанесения покрытий полностью автоматизированы. Процесс включает два основных этапа.

Вначале труба подвергается тщательной обработке – таким образом ее поверхности подготавливаются к нанесению покрытий. Механическая очистка позволяет удалить ненужные образования, хроматирующий раствор обеспечивает лучшую адгезию покрытия с овнованием металла.

Вторым этапом следует нанесение основного слоя полимерного материала. Для этих целей используется центробежная вращающаяся головка с воздушным приводом. В смеситель, установленный перед ней, через два шланга нагнетаются смола и активирующая жидкость. Работу дозировочных насосов настраивают так, чтобы коэффициент смешения компонентов был оптимальным.

Основной компонент (смола) и отвердитель хранятся в подогреваемых резервуарах для поддержания необходимой вязкости. Весь процесс происходит при высокой температуре, что позволяет готовому материалу растекаться и образовывать однородную равномерную пленку.

Нормативная толщина одного защитного слоя составляет 1 мм. Для повышения прочности покрытия, в частности, при работе с трубопроводами большого диаметра, накладывается несколько слоев покрытия с промежуточной сушкой каждого. Максимальная толщина пленки может достигать 6 мм.

Процесс нанесения покрытия на трубу

Нанесение защиты на трубу производится в несколько этапов:

- В стационарных заводских условиях трубы нагревают индукционным способом и обрабатывают в полностью герметичных камерах.

- После чего наносится эмалевый шпикер.

- Стеклоэмалевое покрытие обжигается при 800С.

Такое покрытие подходит, чтобы транспортировать нефть с высоким содержанием сероводорода. Экономический эффект от применения СЭП обусловлен прежде всего сроком его службы, который измеряется десятилетиями. Промышленные нефтяные трубопроводы и теплотрассы — основная сфера применения покрытий с кремнием. Ваши затраты окупятся за 2 года или даже раньше, вы будете намного меньше тратить на ремонт труб. Еще один аспект — выбирая такое покрытие, вы предотвращаете экологические проблемы, которые возникают при повреждении трубопровода. А это необходимо, поскольку в мире сложилась очень непростая ситуация с выбросами высокотоксичных нефтепродуктов, уничтожающих животных и растения, отравляющих грунт. СЭП — идеальное покрытие для пищевой, нефтяной или газовой трубы, которая ежедневно подвергается действию агрессивных сред. В обычных условиях, без дополнительной защиты такая труба приходит в негодность очень быстро.

Полимерное покрытие труб – один из методов антикоррозионной защиты трубопровода

С самого начала использования металлических труб довольно остро стоит вопрос об их защите от коррозионных процессов. Наиболее остро, подобная проблема стоит в сети газовых и нефтяных трубопроводов, которые эксплуатируются над землей и под землей. Поскольку подобные системы находятся в довольно жестких климатических условиях, они нуждаются, как и любое металлическое изделие, в мерах антикоррозионной защиты. Наиболее эффективным средством, для защиты металлов от соприкосновения с окружающей средой, является полимерное покрытие труб.

Обновление внутренней поверхности трубопроводов тепловой сети посредством нанесения специальных полимерных составов

Все металлические трубопроводы в процессе эксплуатации под воздействием механических и химических процессов подвержены устойчивому коррозионному разрушению.

К внешним механическим процессам разрушения металлических трубопроводов можно отнести следующие факторы: давление почвы на трубопровод вследствие подвижек грунтов и движения транспорта по поверхности земли, а к внутренним разрушающим процессам относятся абразивные элементы, содержащиеся в воде и приводящие при соприкосновении с внутренней стенкой трубы к, так называемому, внутреннему эрозионному износу.

К другим основным факторам разрушения трубопроводов относится, прежде всего, химическое разрушение металлических трубопроводов (коррозия) под воздействием внешних факторов коррозионного разрушения (увлажнение стенки металла за счёт грунтовых вод, блуждающие токи, почвенная коррозия, атмосферная коррозия), а к внутренним – большое содержание кислорода в теплоносителе. Данные коррозионные и эрозионные факторы со временем приводят к критическому утонению стенки металла трубопроводов и выходу транспортируемой среды на поверхность, что, в свою очередь, приводит к техническому и экономическому ущербу предприятия. Необходимо отметить, что материальный ущерб, причиняемый коррозией, заключается не только в потере металла, как такового, а скрыт именно в стоимости готовых изделий (трубопроводов тепловой сети). Вот почему ежегодные потери от коррозии столь велики. Истинные убытки от процессов коррозии нельзя определить, оценив только прямые потери, к которым относятся стоимость разрушившейся конструкции, стоимость замены оборудования, затраты на мероприятия по защите от коррозии, ведь ещё больший ущерб составляют косвенные потери: простои оборудования при замене вышедших из строя участков, деталей и узлов, утечка теплоносителя и нарушение технологических процессов.

Суммарные убытки для теплоснабжающих организаций при повреждении – это:

— прекращение подачи теплоносителя потребителям;

— безвозвратная утечка теплоносителя;

— замена прокородировавших труб (трубоэлементов) новыми;

— восстановление благоустройства участка;

— возможные выплаты компенсаций третьим лицам за причинённый ущерб.

Основные причины повреждаемости тепловых сетей Санкт-Петербурга

На сегодняшний день практический опыт эксплуатации тепловых сетей специалистов АО «Теплосеть Санкт-Петербурга» показывает, что основной причиной преждевременного износа теплопроводов является наружная коррозия. Так при визуальном осмотре повреждений выявлено, что в подавляющем большинстве случаев наружная коррозия имела характер отдельных, небольших по площади, но глубоких очагов, при наличии на остальных вскрытых участках сплошной равномерной и сравнительно небольшой коррозии.

Как правило, очаги коррозии отмечались в нижних боковых частях окружности труб. Утонение стенки трубы доходило до 0,5-1 мм, после чего следовало раскрытие трубы. В большинстве случаев величина коррозионного очага не превосходила 1-1,5 м по длине и охватывала не более 25-35% сечения трубы. На основании проведённых обследований был сделан вывод, что основной причиной интенсивной наружной коррозии является периодический доступ влаги к незащищённой поверхности трубы. Именно периодическое смачивание и высыхание стенки трубы, а также неодинаковый доступ воздуха (кислорода) к различным участкам поверхности металла определяют процесс и скорость наружной коррозии трубопроводов.

К следующему классу коррозионных повреждений трубопроводов тепловой сети, занимающих второе место по распространённости в теплосетях Санкт-Петербурга, относятся повреждения от внутренней коррозии и совместной коррозии (наружная/внутренняя). По статистике повреждения от внутренней коррозии происходят реже на 1 км трассы, чем от наружной коррозии, в среднем по данным статистики процент повреждений от внутренней коррозии/совместной коррозии составляет 3,4% от реальной повреждаемости трубопроводов. Здесь необходимо отметить основную сложность при определении точных причин повреждения. В подавляющем большинстве случаев внутренняя коррозия имеет локальный характер и появляется в виде язв, перерастающих со временем в свищи. Даже небольшие свищи, увлажняя наружную изоляцию труб, вызывают увеличение скорости коррозии наружной поверхности металлического трубопровода. Специалисты эксплуатационных служб при оценке причин повреждения не всегда обращают внимание на первоисточник начала коррозии и относят причину повреждения к наружной коррозии, что отражается на общей статистике повреждаемости трубопроводов тепловой сети. Обобщение полученных данных по результатам осмотров повреждённых участков трубопроводов показали, что внутренняя коррозия протекает практически во всех тепловых сетях независимо от физико-химических параметров теплоносителя.

По результатам детальной обработки статистики повреждений следует, что внутренней коррозии наиболее подвержены надземные участки трубопроводов (воздушная прокладка). Воздушные прокладки чаще всего являются транзитными участками магистральных сетей протяжённостью более 1 км, соответственно, даже маленькое в диаметре сквозное повреждение трубопровода приведёт к сливу большого количества подготовленного теплоносителя. Следовательно, повреждение на воздушной прокладке повлечёт за собой высокие технологические последствия, так как потребует отключения большого количества потребителей.

Достичь высокой надёжности работы тепловой сети можно несколькими путями: увеличением объёмов замены изношенных трубопроводов, применением качественной антикоррозионной и теплоизоляционной защиты трубопроводов, увеличением толщины стенки трубы, использованием прочных гидроизоляционных материалов, не подверженных коррозионным процессам, проведением достоверных диагностических мероприятий и улучшением качества теплоносителя по уровню водородного показателя pH.

Здесь необходимо отметить, что большое, даже решающее значение для надёжной последующей эксплуатации имеет качество выполнения вышеуказанных работ. Именно качеству работ должно быть уделено самое большое внимание как строителями и монтажниками, так и технадзором эксплуатации. Сюда относятся: точное соблюдение технологии нанесения антикоррозионных покрытий, правил сварки стыков труб, изоляции стыков, уклонов днищ каналов; дренированием всех нижних точек каналов, тщательная гидроизоляция каналов и камер, особенно в местах пересечения с другими подземными коммуникациями, проезжими частями.

Описанные мероприятия, несомненно, будут способствовать значительному снижению количества повреждений на тепловых сетях. Однако, рассчитывать на возможность абсолютной надёжности подземных трубопроводов тепловой сети, даже при выполнении всех экономически затратных условий, всё же нельзя. Ведь описанные мероприятия касаются только лишь защиты трубопроводов от наружной коррозии, а про, так называемый, эрозионный износ, – совершено забыли. Нерассмотренние или заморозка вопроса защиты современного трубопровода от влияния на него внутренней коррозии, образующейся в трубопроводах из-за гидродинамических факторов, возникающих в потоке теплоносителя, в будущем может привести к значительным расходам.

Следовательно, на сегодняшний день, никакая самая совершенная антикоррозионная защита и тепловая изоляция не сможет обеспечить абсолютной надёжности сетей. Такая объективная и вместе с тем достаточно пессимистическая оценка в отношении подземных трубопроводов, даёт основания, по нашему мнению, сделать следующие выводы относительно подземных теплопроводов: для обеспечения надёжной и длительной эксплуатации трубопроводов без больших эксплуатационных затрат, которые теплоснабжающие организации будут вынуждены нести в будущих периодах, необходимо на стадии проектирования создать комплексный подход с описанием всех технических мероприятий по защите трубопроводов от наружной и внутренней коррозии, гидроизоляции камер, электрохимической защиты.

Понимая важность проблемы, специалисты АО «Теплосеть Санкт-Петербурга» на протяжении многих лет совершенствуют подходы к повышению надёжности работы теплосетей и увеличению сроков службы трубопроводов с помощью внедрения надёжных инновационных технологий в сфере антикоррозионной защиты, тепловой изоляции, замены трубопроводов, использование которых позволит избежать эксплуатационных затрат на длительный срок (хотя бы не менее 25 лет).