Руководство Системы канализации из полипропиленовых труб. Руководство по проектированию, монтажу и эксплуатации

Системы канализации из полипропиленовых труб. Руководство по проектированию, монтажу и эксплуатации.

Второе издание, переработанное и дополненное.

Настоящее руководство разработано в помощь организациям, проектирующим, монтирующим и эксплуатирующим безнапорные системы канализации. Все рекомендации по проектированию и монтажу базируются на расчетных формулах и регламентах Свода Правил «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования» СП 40-102-2000.

В руководстве приведен сортамент труб и фасонных частей из полипропилена, выпускаемых и поставляемых НПО «Стройполимер» для систем канализации зданий.

Разработчики: А.Я. Добромыслов, Н.В. Санкова, В.А.Устюгов, Л.Д. Павлов, В.С.Ромейко.

2. Техническая характеристика труб и фасонных частей

3. Проектирование внутренних систем канализации из полипропиленовых труб

4. Монтаж трубопроводных систем канализации зданий

5. Приемка систем канализации в эксплуатацию

6. Правила технического обслуживания и ремонта систем канализации зданий

7. Транспортирование и хранение канализационных труб и фасонных частей

8. Требования безопасности и охраны окружающей среды

9. Сортамент канализационных труб и фасонных частей из полипропилена производства НПО «Стройполимер». Комплектующие изделия

Труба (патрубок) раструбная

Труба (патрубок) гладкая

Труба (патрубок) двухраструбная

Раструб и хвостовик фасонных частей

Кольцо запорное к раструбу фасонных частей

Отводы 15°, 30°, 45

Тройники 45°, 87°30′

Крестовина двухплоскостная 110 ´100 ´50 ´87°30′

Крестовина двухплоскостная 110 ´100 ´50 ´50 ´87°30′

Крестовина двухплоскостная 110 ´50 ´50 ´67°30′

Переход 50 ´40 ´87°30′

Скользящая опора из полипропилена

1. Предисловие

Настоящее «Руководство по проектированию, монтажу и эксплуатации систем внутренней канализации из полипропиленовых труб» разработано в помощь организациям, проектирующим, монтирующим и эксплуатирующим безнапорные системы канализации зданий.

Системы водостоков в данном альбоме не рассматриваются.

Очевидно, что требования надежной работы, предъявляемые к системам инженерного оборудования вообще и к системам водоотведения, в частности, в условиях рыночной экономики продолжают ужесточаться, а необходимость снижения стоимости строительства при этом становится все актуальнее. Применительно к безнапорным трубопроводам канализации это означает отказ от волевых решений при проектировании, а также обоснованный расчет систем внутридомовой канализации.

На современном этапе оптимальным материалом для канализационных трубопроводов является пластмасса, трубы из которой — технически гладкие, легкие, удобные в монтаже — уже сами по себе во многом отвечают требованиям времени.

При определении диаметра канализационного стояка следует исключить возможность срыва хотя бы одного из гидравлических затворов, присоединенных к этому стояку. Поэтому представляется очевидной необходимость как достаточно точного определения расчетного расхода стоков, так и технических параметров системы канализации зданий. При расчете горизонтальных отводных трубопроводов следует учитывать протяженность и емкость (вместимость) этих трубопроводов и ориентироваться на приборы с максимальной продолжительностью водоотведения. Ошибка в определении расчетного расхода, диаметра, уклона в этом случае приводит к образованию засоров трубопровода.

Методика определения расчетных расходов сточной жидкости для объектов различного назначения приведена в рекомендациях «Проектирование, монтаж и эксплуатация систем канализации из пластмассовых труб для зданий и микрорайонов» (Москва, ТОО «Издательство ВНИИМП», 2002 г.), гидравлический расчет безнапорных пластмассовых трубопроводов — в «Таблицах для гидравлических расчетов напорных и безнапорных трубопроводов из полимерных материалов» (Москва, ТОО «Издательство ВНИИМП», 2002), которые рекомендуются в качестве вспомогательного материала к настоящему «Руководству». Названные «Рекомендации . » и «Таблицы . » изданы Учебным центром НПО «Стройполимер» по регламентам и расчетным формулам, приведенным в Своде Правил «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования» СП 40-102-2000.

Каждый из перечисленных вопросов (определение расчетных расходов стоков, расчет и конструирование канализационных стояков, гидравлический расчет пластмассовых отводных трубопроводов) представляет собой конкретную задачу, решение которой влияет на надежность и стоимость трубопроводной системы канализации.

Безусловно, надежность систем канализации в высокой степени зависит от качества строительства, поэтому необходимо знать и учитывать специфику пластмассовых (в том числе и полипропиленовых) труб, в частности, заключающуюся в способности существенно изменять свою длину под действием температуры транспортируемой жидкости или окружающей среды. В «Руководстве» приведены необходимые сведения по компенсации линейных изменений трубопроводов и рекомендации по монтажу внутренних трубопроводных систем безнапорной канализации из полипропиленовых труб.

«Руководство» содержит также сортамент труб и фасонных частей из полипропилена, выпускаемых НПО «Стройполимер».

2. Техническая характеристика труб и фасонных частей

НПО «Стройполимер» выпускает для систем внутридомовой канализации трубы по ТУ 4926-005-41989945-97 «Трубы и патрубки из полипропилена для канализации» и фасонные части по ТУ 4926-010-41989945-98 «Части фасонные из полипропилена для канализационных труб» диаметрами 40, 50 и 110 мм.

Основные физико-механические свойства канализационных труб из ПП производства НПО «Стройполимер» представлены в табл.1.

Монтаж раструбных соединений труб и фасонных частей из полипропилена (ПП) выполняется с помощью резиновых уплотнительных двухлепестковых колец манжетного типа с распорным вкладышем (DIN 4060). Конструкция и размеры колец приведены в ТУ 4926-005-41989945-97. Возможность использования для монтажа канализационных трубопроводов трубной продукции из ПП и резиновых уплотнителей к ней, размерные характеристики и (или) конструкция которых отличаются от указанных в ТУ 4926-005-41989945-97 и ТУ 4926-010-41989945-98, должна подтверждаться соответствующей нормативно-технической документацией, утвержденной в установленном порядке.

По трубопроводной системе канализации из полипропилена допускается транспортировать стоки с температурой:

— при кратковременной продолжительности водоотведения (в течение 1 минуты) — до (+ 95)° С;

— постоянно — до (+ 80)° С.

Трубы и фасонные части — раструбные, каждый раструб имеет желобок под резиновое уплотнительное кольцо. Конструкции и основные размеры труб и фасонных частей представлены в разделе 9 настоящего «Руководства».

Трубы рассчитаны на срок службы не менее 50 лет.

Основные физико-механические свойства канализационных труб из полипропилена производства НПО «Стройполимер».

Плотность, г/см 3

Коэффициент линейного теплового расширения, мм/м°С, (1/°С)

Теплопроводность, Вт/ м °С

Предел текучести при растяжении, МПа, не менее

Относительное удлинение при разрыве, %, не менее

Сопротивление удару, количество разрушившихся образцов, %, не более

Изменение длины после прогрева, %, не более

3. Проектирование внутренних систем канализации из полипропиленовых труб

3.1. Проектирование трубопроводных систем канализации из полипропиленовых труб для зданий различного назначения и сооружений следует выполнять в соответствии со СНиП 2.04.01-85* «Внутренний водопровод и канализация зданий» и СП 40-102-2000 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования».

Примечание. Запрещается применение пластмассовых труб для отведения стоков, к которым полипропиленовые трубы и уплотнители раструбных соединений химически нестойки.

3.2. Расход сточных вод для указанных объектов следует определять в соответствии с «Рекомендациями по проектированию, монтажу и эксплуатации систем канализации из пластмассовых труб для зданий и микрорайонов» (М., ТОО «Издательство «ВНИИМП», 2002).

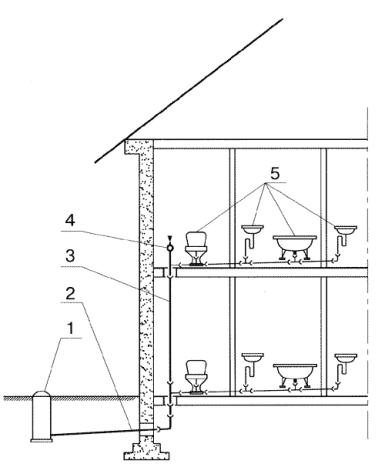

3.3. Канализационный стояк, выведенный выше кровли здания и имеющий свободное сообщение с атмосферой (т.е. имеющий так называемую вытяжную часть), называется вентилируемым; не имеющий вытяжной части — невентилируемым.

Невентилируемый канализационный стояк оканчивается прочисткой, устраиваемой в направленном вверх раструбе фасонной части, с помощью которой к стояку присоединяются наиболее высоко расположенные в здании санитарно-технические приборы (рис. 1).

3.4. Допустимая величина разрежений в вентилируемых и невентилируемых канализационных стояках не должна превышать 0, 9h3, где h3 — высота наименьшего из гидравлических затворов санитарно-технических приборов, присоединенных к канализационному стояку.

3.5. Величину разрежений в вентилируемом канализационном стояке Dр, мм вод.ст., следует определять по формуле:

где q — расчетный расход стоков, м 3 /с;

b — угол присоединения диктующего отвода к стояку, град;

Dст — внутренний диаметр стояка, м;

dотв — внутренний диаметр диктующего поэтажного отвода, м;

L — рабочая высота стояка, м.

1. Рабочей высотой канализационного стояка называется его участок от точки присоединения наиболее высоко расположенного санитарно-технического прибора (или группы приборов) до нижнего гиба стояка (точки перехода стояка в канализационный выпуск), т.е. участок стояка, по которому может транспортироваться сточная жидкость.

2. При L>90 Dст следует принимать L=90 Dст.

3. Диктующим следует считать поэтажный отвод, присоединяющий к стояку диктующий санитарно-технический прибор, — прибор, стоки от которого учитываются при определении расчетного расхода.

Рис.1. Система канализации с невентилируемым стояком.

1 — канализационный колодец; 2 — канализационный выпуск; 3 — невентилируемый стояк; 4 — прочистка; 5 — санитарно-технические приборы.

3.6. Допускается при расчетной высоте гидравлических затворов h3 = 60 мм конструкцию трубопроводной системы канализации зданий и сооружений с вентилируемыми стояками из полипропиленовых труб принимать по табл. 2.

Пропускная способность стояков из ПП труб

Наружный диаметр поэтажных отводов, мм

Угол присоединения поэтажных отводов к стояку, град.

Пропускная способность, л/с, вентилируемых стояков при их наружном диаметре, мм

1. При расчетной высоте гидрозатворов h3 = 50 мм приведенные в табл. 2 значения пропускной способности стояков следует уменьшить на 10%, при h3 = 70 мм — увеличить на 10%.

2.Таблица рассчитана для стояков высотой Lct ≥ 90D ct.

При Lct < 90Dct табличные значения пропускной способности стояков следует увеличить в (90 · D ct /L) 0,5 раз.

Здесь D ct — внутренний диаметр стояка, равный 0,1046 м (104,6 мм), 0,0464 м (46,4 мм) и 0,0367 м (36,4 мм) для труб наружным диаметром 110, 50 и 40 мм соответственно.

Пример расчета. Дано: 16-этажный дом, оборудованный полным комплексом удобств: в каждой квартире установлены унитаз, ванна длиной 1500 мм, умывальник и мойка. Средняя заселенность квартиры — 4 чел. Минимальная высота гидрозатвора h3 = 50 мм. Расчетный расход стоков равен 2,8 л/с.

Требуется спроектировать надземную часть системы канализации здания.

Решение. Прежде чем по формуле (1) рассчитывать величину разрежений в канализационном стояке, необходимо отметить следующее.

1. Высота стояка в данном случае (16 этажей, около 50 м) превысит величину 90D ct потому что вероятный диаметр стояка будет не более 150 мм (90D ct = 13,5м).

2. В качестве расхода стоков прибора с максимальным водоотведением (qsпр) принят расход от унитаза, поэтому диктующим поэтажным отводом является отвод от унитаза.

3. Диаметр канализационного стояка конструктивно не может быть меньше внутреннего диаметра выпуска унитаза, который равен 85 мм.

С учетом этих замечаний принимаем:

(2)

Выполняем расчет для стояка наружным диаметром 110 мм из полипропиленовых труб производства НПО «Стройполимер». Диаметр диктующего отвода также равен 110 мм, толщина стенки этих труб равна 2,7 мм, так что внутренний (расчетный) диаметр равен 104,6 мм, Угол присоединения поэтажного отвода b = 87,5°.

При этих параметрах величина Dp по формуле (1) равна 34,65 мм, что меньше чем 0,9h3 = 45 мм. Следовательно, надземная часть системы канализации 16-ти этажного типового жилого дома в рассмотренном случае включает стояк из полипропиленовых труб наружным диаметром 110 мм, к которому под углом 87,5° присоединяется диктующий поэтажный отвод такого же диаметра.

Следует подчеркнуть, что с уменьшением диаметра поэтажного отвода, равно как и угла его присоединения к стояку, пропускная способность последнего увеличивается. Этот вывод следует из анализа формулы (1) и табл. 2. При известном расчетном расходе сточной жидкости из этих таблиц становится ясна конструкция надземной части системы канализации, а именно: диаметры стояка и поэтажного отвода и угол присоединения отвода к стояку.

3.7. Величину разрежений, мм вод.ст., в невентилируемом канализационном стояке следует определять по формуле:

(3)

где Vсм — скорость водовоздушной смеси, м/с, определяемая по формуле:

(4)

здесь Qb — эжектирующая способность воды, м 3 /c, т.е. расход воздуха, увлекаемого в стояк движущейся в нем сверху вниз жидкостью;

— площадь живого сечения стояка, м 2 .

Величина Qb определяется по формуле:

(5)

qs — расчетный расход сточной жидкости, м 3 /с;

dотв — диаметр поэтажного отвода, м;

L — рабочая высота стояка, м;

b — угол присоединения диктующего поэтажного отвода к стояку, град.

1. См. примечания к п . 3.5..2. Определение величин Dр по формуле (3) и Qb по формуле (5) допускается по номограммам рис. 2 и 3 соответственно.

Рис.2. Номограмма для определения величины разрежений в невентилируемом стояке

Рис. 3. Номограмма для определения величины эжектирующей способности жидкости

3.8. Допускается при расчетной высоте гидравлических затворов h3 = 60 мм конструкцию систем с невентилируемыми канализационными стояками принимать по табл. 3.

Пропускная способность невентилируемых канализационных стояков из ПП труб.

Рабочая высота стояка, м

Угол присоединения поэтажного отвода к стояку, град.

Пропускная способность, л/с, невентилируемого стояка из полипропиленовых труб, диаметром, мм, при наружном диаметре поэтажных отводов, мм

3.9. Пропускная способность невентилируемого канализационного стояка высотой L > 90D ct равняется его пропускной способности при L = 90D ct и при дальнейшем увеличении высоты стояка не изменяется.

3.10. Диаметр вытяжной части одиночного вентилируемого стояка равен диаметру сточной части стояка. Высота вытяжной части равна 150 — 200 мм над кровлей здания. Установка дефлектора (флюгарки) в устье вытяжной части стояка запрещается. Рекомендуется объединение поверху канализационных стояков одной вытяжной частью. С увеличением числа объединяемых стояков увеличивается вероятность незамерзания единой вытяжной части. В зданиях, в том числе с эксплуатируемыми кровлями, допускается не устраивать вытяжную часть при условии объединения поверху не менее четырех канализационных стояков.

3.11. Самоочищающая способность потока сточных вод в отводных канализационных трубопроводах обеспечивается при следующих параметрах течения:

, (6)

где v — скорость течения, м/с;

h/D — наполнение трубопровода.

При этом скорость течения должна быть не менее 0,7 м/с, а наполнение — не менее 0,3.

3.12. Увеличение значения возможно в трех случаях:

— увеличение расхода стоков;

— уменьшение длины отводных трубопроводов;

— уменьшение диаметра отводных трубопроводов.

При прочих равных условиях увеличение расхода стоков может быть обеспечено присоединением возможно большего числа санитарно-технических приборов и стояков к одному отводному трубопроводу; уменьшение длины отводных трубопроводов обеспечивается объединением понизу всех канализационных стояков в здании в один выпуск без устройства дворовой сети. При этом сборный трубопровод единого выпуска следует располагать возможно ближе к основанию стояков.

Уменьшение диаметра отводного трубопровода достигается за счет увеличения его наполнения при расчетах.

1. Диаметр отводного трубопровода не может быть меньше наибольшего из диаметров канализационных стояков, объединяемых этим отводным трубопроводом.

2. При невозможности обеспечить самоочищающий режим в канализационном выпуске из здания следует в основании каждого стояка устанавливать специальное устройство из полиэтилена для автоматической промывки трубопровода ( рис. 4). В его конструкцию входит емкость (18 л), опорожняющаяся в течение 10 с и промывающая трубопровод. Во избежание передачи веса устройства пластмассовому стояку оно должно быть жестко закреплено на несущей конструкции здания (стене, колонне и т.д.).

Рис.4. Промывочное устройство.

1 — емкость; 2 — вентиляционный стояк; 3 — подъемная труба: 4 — вакуумная труба; 5 — водяной замок; 6 — крепежная лента; 7 — прочистка.

3.13. Трубопровод, в котором невозможно обеспечить выполнение условия (6), считается безрасчетным и может быть проложен с уклоном не менее 1/d, где d — внутренний диаметр отводного трубопровода.

3.14. При проектировании систем внутренней канализации из полипропиленовых труб жилых домов, зданий социально-культурного назначения (детские дошкольные учреждения, школы, магазины и т.п.) и лечебных учреждений в соответствии с требованиями СНиП 2.04.01-85* «Внутренний водопровод и канализация зданий» должны выполняться следующие условия, обеспечивающие пожарную безопасность:

— в подвалах зданий при отсутствии в них производственных, складских и служебных помещений, а также на чердаках и в санузлах жилых зданий прокладку канализационных трубопроводов из ПП допускается предусматривать открыто; при этом в подвалах и на чердаках зданий предусматриваются меры, исключающие доступ посторонних людей в эти помещения;

— во всех остальных помещениях, в том числе и в помещениях кухонь, прокладку канализационных стояков необходимо предусматривать скрыто в монтажных коммуникационных шахтах, штрабах, каналах и коробах, ограждающие конструкции которых (за исключением лицевой панели, обеспечивающей доступ к стояку) должны быть выполнены из несгораемых материалов;

— допускается применение сгораемого материала для лицевой панели, но при этом дверь шахты должна быть не открывающейся; в этом случае для доступа к арматуре и проведения ревизии трубопроводов в шахтах предусматривается устройство открывающегося люка с крышкой площадью не более 0,1 м 2 ;

— места прохода стояков через перекрытия должны быть заделаны цементным раствором на всю толщину перекрытия, после чего участок стояка выше перекрытия на 8-10 см или до горизонтального отводного трубопровода следует защищать цементным раствором толщиной 2-3 см.

3.15. Температурное изменение длины трубопровода DL, мм, следует определять по формуле:

D L = D t L, (7)

где a — коэффициент линейного теплового расширения, равный для труб из ПП — 0,15 мм/м°С, (0,15·10 -3 1/°C);

Dt — максимальная разность температур трубопровода в условиях его эксплуатации и монтажа: С;

L — проектная длина трубопровода, м.

3.16. Компенсация температурных изменений длины трубопроводов осуществляется за счет раструбных соединений. Конструкция раструбного соединения (рис.5) включает гладкий конец одной трубной детали и раструб другой детали, имеющий по окружности кольцевой паз (желобок), в который устанавливается уплотнитель.

Рис.5 Раструбное соединение с резиновым уплотнительным кольцом.

1 — гладкий конец; 2 — резиновое уплотнительное кольцо; 3 — раструб.

В качестве уплотнителей используются резиновые кольца манжетного типа с распорным вкладышем, соответствующие требованиям DIN 4060 (рис.6). Конструкция и размеры таких колец приведены в ТУ 4926-005-41989945-97 «Трубы и патрубки из полипропилена для канализации».

3.17. Сборка каждого раструбного соединения выполняется до монтажной метки. Расстояние от торца гладкого конца трубы (или хвостовика фасонной части) до монтажной метки рекомендуется принимать равным 47 и 36 мм для труб и фасонных частей диаметрами, соответственно, 110 и 50 мм, изготавливаемых НПО «Стройполимер» по ТУ 4926-005-41989945-97 и ТУ 4926-010-41989945-98. При сборке деталей до монтажной метки компенсационная способность одного соединения с обычным (не удлиненным) раструбом составляет 11 мм для D=50 мм и 13 мм для D=110 мм, что обеспечивает при Dt = 90°C компенсацию температурных деформаций участков трубопроводов длиной соответственно 0,8 и 1,0 м.

Примечание . Компенсационная способность раструбных соединений приведена для труб, выпускаемых по ТУ 4926-005-41989945-97.

3.18. Для компенсации строительных допусков и упрощения монтажно-сборочных работ рекомендуется применение компенсационного патрубка на каждом этажестояке.

Диаметр трубных изделий, мм

Наружный диаметр кольца, D, мм

Габаритные размеры поперечного сечения кольца, мм

Рис.6 Кольцо манжетного типа, используемое для уплотнения раструбных соединений труб и фасонных частей из ПП:

1 — кольцевой выступ; 2 — распорный вкладыш.

3.19. Нижний гиб стояка следует монтировать не менее чем из двух отводов 45°, трех отводов 30° или из четырех отводов 22,5°. В необходимых случаях возможно применение отводов 45°+30°, или 45°+22,5°, или 45°+2×22,5°. При переходе стояка в горизонтальный трубопровод запрещается применять отвод 90° (87,5°).

Запрещается присоединение стояков к горизонтальным транзитным трубопроводам с помощью тройника 90° (87,5°). Исключение составляют чердаки зданий, где места врезок и узлы поворотов трубопроводов могут выполняться с использованием тройников и отводов 87°30′.

Узлы поворотов и врезок самотечных трубопроводов в горизонтальной плоскости следует выполнять не менее чем из двух фасонных частей: два (или более) отвода, тройник 45°+отвод 45°.

3.20. Для канализационных трубопроводов применяют подвижные крепления, допускающие перемещение труб в осевом направлении, и неподвижные крепления, не допускающие таких перемещений.

Места установки креплений на канализационных трубопроводах предусматриваются проектом.

3.21.Расстановка креплений должна отвечать следующим требованиям:

— количество раструбных соединений на участке трубопровода, ограниченном неподвижными креплениями, должно обеспечивать компенсацию температурных изменений длины этого участка;

— неподвижные крепления должны направлять удлинение трубопроводов в сторону соединений, используемых в качестве компенсаторов;

— крепления целесообразно устанавливать у раструбов соединений с резиновым кольцом; при такой расстановке креплений увеличивается жесткость смонтированного трубопровода в направлении, перпендикулярном его оси; отсутствие креплений уменьшает его жесткость;

— крепления, установленные на стояках, должны обеспечивать соосность деталей и вертикальность трубопровода, крепления на горизонтальных трубопроводах — прокладку труб с необходимым уклоном;

— установку неподвижных креплений на раструбах труб (посредством плотной затяжки) следует избегать, т.к. такая фиксация может уменьшить способность раструбных соединений воспринимать температурные удлинения;

— между неподвижными креплениями допускается не более двух соединений, используемых в качестве компенсаторов;

— для горизонтальных и вертикальных участков трубопроводов с обычными раструбными соединениями на резиновых кольцах расстояние между неподвижными креплениями должно приниматься в соответствии с приведенными в таблице 4 значениями;

Максимальное расстояние между неподвижными креплениями.

Диаметр труб, мм

Максимальное расстояние между неподвижными креплениями, м, при наличии на участке

одного раструбного соединения

двух раструбных соединений

— расстояние между подвижными креплениями для горизонтальных трубопроводов должны составлять не более 10D, для вертикальных — не более 20D;

— при невозможности обеспечить компенсацию температурных удлинений из-за недостаточного количества раструбных соединений на участке трубопровода между двумя неподвижными креплениями используется компенсационный патрубок с удлиненным раструбом;

— между неподвижными креплениями допускается установка только одного компенсационного патрубка;

— при использовании компенсационного патрубка на горизонтальном трубопроводе расстояние между неподвижными креплениями может превышать указанные выше значения 1,6 м (для D=50 мм) и 2 м (для D=110 мм), при этом должна быть обеспечена расстановка промежуточных подвижных креплений на расстоянии 10D друг от друга; в этом случае расстояние между неподвижными креплениями определяется расчетным путем с учетом длины раструба монтируемого компенсационного патрубка;

— при использовании компенсационных патрубков на вертикальных трубопроводах расстояние между неподвижными креплениями не должны превышать 2,8 м, при этом следует предусматривать установку промежуточных подвижных креплений на расстоянии не более 20D друг от друга;

— на вертикальных трубопроводах трубы, расположенные непосредственно над компенсационными патрубками, следует жестко закреплять.

3.22. Установка креплений не требуется на приборных патрубках, используемых при присоединении к сети выпусков унитазов и трапов, а также на отводных трубах D=40 или 32 мм от пластмассовых сифонов.

3.23. При расстановке креплений на канализационных трубопроводах следует следить за тем, чтобы санитарные приборы и приемники сточных вод были прочно закреплены на строительных конструкциях.

3.24. В соответствии со СНиП 2.04.01-85* пересечение выпуском стены подвала или фундамента зданий следует выполнять в сухих грунтах с зазором 0,2 м между трубопроводом и строительными конструкциями с заделкой отверстия водонепроницаемыми и газонепроницаемыми (в газифицированных районах) эластичным материалом, в мокрых грунтах — с установкой сальников.

Вариант прохода канализационного трубопровода сквозь ограждающие конструкции зданий, выполненный с помощью эластичных манжет из полиуретана конструкции НПО «Стройполимер», показан на рис. 7.

3.25. Проход полипропиленовых трубопроводов через стены и перегородки выполняется с помощью гильз из кровельной стали, труб и т.п. При этом внутренний диаметр гильзы должен превышать наружный диаметр пластмассового трубопровода на 10-15 мм.

Межтрубной пространство заделывается мягким негорючим материалом с таким расчетом, чтобы не препятствовать осевому перемещению трубопровода при его линейных температурных деформациях. Вместо гильз допускается обертывать полипропиленовые трубы двумя слоями рубероида, пергамина, толя и т.п. материалом с последующей перевязкой шпагатом или мягкой проволокой. Длина гильзы должна на 20 мм превышать толщину строительной конструкции.

3.26. Участки труб в местах прохода через междуэтажные перекрытия перед заделкой цементным раствором также следует обернуть пергамином (толем, рубероидом) в два слоя и обвязать шпагатом или мягкой проволокой.

3.27. Трубопроводы не должны примыкать вплотную к поверхности строительных конструкций. Расстояние в свету между трубами и строительными конструкциями определяется размерами опоры и условиями монтажа.

Рис.7 Проход трубы сквозь ограждающие конструкции.

1 — труба; 2 — манжета; 3 — ограждающая конструкция; 4 — заделка цементным раствором.

3.28. Расстояние между канализационными трубами из полипропилена и нетеплоизолированными стальными и пластмассовыми трубопроводами горячего водоснабжения и отопления должно быть не менее 50 мм при их параллельной прокладке и не менее 25 мм — при пересечении; теплоизолированные трубопроводы допускается прокладывать без зазора.

4. Монтаж трубопроводных систем канализации зданий

4.1. Монтаж трубопроводных систем следует начинать при строительной готовности объекта в соответствии с требованиями СНиП 2.04.01-85*.

4.2. Монтаж следует вести в строгом соответствии с проектом. Сортамент канализационных труб и фасонных частей из полипропилена, используемых для монтажа трубопроводов, приведен в разделе 9 настоящего руководства.

4.3. Монтаж стояков следует вести снизу вверх; раструбы труб, патрубков и фасонных частей (за исключением двухраструбных муфт) на вертикальных и горизонтальных участках трубопроводной системы должны быть направлены навстречу течению сточной жидкости.

4.4. Горизонтальные трубопроводы следует прокладывать с точным соблюдением проектных требований по уклону; отклонение канализационных стояков от вертикальной оси более чем на 2 мм на 1 метр монтируемых труб не допускается.

4.5. При возведении зданий типовых серий монтаж трубопроводов систем внутренней канализации из полипропиленовых труб осуществляется с использованием укрупненных узлов, собранных и испытанных в условиях трубозаготовительного производства, санитарно-технических кабин или шахт-пакетов, оснащение которых канализационными и водопроводными трубопроводами производится на кабиностроительных заводах. На небольших объектах, а также при строительстве зданий индивидуального назначения монтаж канализационных трубопроводов может выполняться как с использованием готовых узлов, так и из отдельных труб, патрубков и фасонных частей (монтаж «россыпью»).

4.6. При централизованном изготовлении узлов трубы из ПП разрезают при помощи устройства с дисковой пилой. В условиях строительной площадки для резки труб используют ручные ножовки для металла с обычными полотнами, столярные ножовки, а также мелкозубые плотницкие пилы. Предпочтительны ручные пилы со следующими характеристиками: высота зубьев — 2,5-3 мм, шаг зубьев — 2-3 мм, развод зубьев — 0,5-0,7 мм, толщина полотна — 0,6-1,0 мм. Разрезать трубы необходимо строго перпендикулярно их оси. При резке рекомендуется применять шаблон, изготовленный из сухих досок или многослойной фанеры. Образующиеся при резке стружка и заусенцы снимаются шабером. На гладком конце трубы с наружной стороны снимают фаску под углом 15°. Для этого в условиях трубозаготовительного производства используют специальные станки, а строительной площадке — напильники с крупными насечками (предпочтительны плоские и плоские остроносые напильники с длиной рабочей части 250-315 мм, максимальной толщиной 7-8 мм, с номерами насечек 1 и 2).

4.7. Резка и укорачивание фасонных частей запрещается.

4.8. Монтаж трубопроводов из ПП, санитарно-технических кабин и шахт-пакетов с трубами из этого материала разрешается производить в зимнее время при температуре до (-10)°С.

4.9. При входном контроле качества, а также в процессе проведения работ по монтажу полипропиленовых трубопроводов подлежат выбраковке:

— все трубы, патрубки и фасонные части, имеющие сколы, трещины или надрезы;

— фасонные части, имеющие внутренний облой с острыми кромками;

— резиновые кольца и манжеты, имеющие разрывы, раковины и неудаленную выпрессовку, а также кольца, в которых отсутствует предусмотренный конструкцией пластмассовый распорный вкладыш;

— металлические крепления, элементы которых имеют острые грани и заусенцы в местах сопряжения с трубами и фасонными частями из ПП.

4.10. Резиновые уплотнители после нахождения при температуре ниже (-25)°С перед монтажом должны быть выдержаны при положительной температуре не менее 24 часов.

4.11. На строительных объектах монтаж канализационных трубопроводов из ПП, работающих в безнапорном режиме, осуществляют при помощи раструбных соединений с резиновыми кольцами.

Сборка раструбных соединений производится путем введения гладкого конца трубы или хвостовика фасонной части в раструб второй трубной детали до монтажной метки, определяющей глубину вдвигания детали. Установка гладкого конца трубы до метки обеспечивает в раструбе зазор между торцем детали и упорной поверхностью раструба, используемый для компенсации температурных удлинений трубопровода.

4.12. Раструбные соединения труб и фасонных частей из ПП, поставляемых на объекты строительства в сборе с резиновыми кольцами манжетного типа, монтируют в следующем порядке:

— очищают ветошью или мягкой бумагой от загрязнений наружную поверхность гладкого конца трубы (или хвостовика фасонной части) и внутреннюю поверхность раструба ответной детали с установленным в желобок раструба резиновым кольцом, не извлекая уплотнитель из желобка;

— на гладкий конец трубного изделия кистью или чистой тряпкой наносят смазку; в качестве монтажной смазки может быть использован глицерин ( ГОСТ 6823-77*) или раствор мыла. Смазки на основе нефтепродуктов (машинные масла, солидол и т.п.) применять нельзя;

— вручную или при помощи специальных монтажных приспособлений производится сборка соединения, при этом с небольшим вращением гладкий конец одной трубной детали устанавливается в раструб другой детали до монтажной метки (либо раструб надвигают на гладкий конец трубы с фаской). Можно соединить детали до упора, а затем раздвинуть их до метки на величину, принятую для компенсации температурных удлинений монтируемых изделий;

— качество сборки можно проверить, проворачивая одну из деталей раструбного соединения относительно другой детали (элементы правильно собранного соединения легко проворачиваются).

Раструбные соединения, для которых не предусмотрена компенсация температурных удлинений, могут собираться путем вдвигания гладкого конца трубы в раструб до упора.

4.13. При использовании готовых узлов, собранных на заготовительных предприятиях, следует проверять правильность монтажа раструбных соединений и в случае нарушения точности сборки, возникшей при транспортировании изделий или их перемещении на строительной площадке, — произвести установку деталей до монтажной метки.

4.14. Фиксация канализационных трубопроводов в проектном положении выполняется при помощи металлических креплений, имеющих антикоррозионное покрытие, (рис.  Между хомутами и трубами укладывают полиэтиленовые ленточные прокладки толщиной 1,5 мм с буртиками ( ГОСТ 22689-89). Допускается использование резиновых прокладок.

Между хомутами и трубами укладывают полиэтиленовые ленточные прокладки толщиной 1,5 мм с буртиками ( ГОСТ 22689-89). Допускается использование резиновых прокладок.

Рис.8. Крепления для канализационных труб из ПП.

а) под пристрелку; б) под забивку; в) под резьбовое соединение.

Примечание. В качестве подвижных креплений трубопроводов диаметром 40 и 50 мм в порядке эксперимента допускается использование пластмассовых креплений конструкции НПО «Стройполимер» (см. раздел 9 настоящего руководства).

4.15. Крепление стоек хомутов к строительным конструкциям осуществляется путем пристрелки, забивки или с помощью резьбовых соединений.

4.16. Для канализационных трубопроводов, прокладываемых по полу в технических подпольях зданий, рекомендуется использовать керамзитобетонные блоки высотой 8-20 см, к которым пристреливаются или привариваются (к закладным деталям) стальные кронштейны креплений. На кронштейнах устанавливаются передвижные стойки, позволяющие перемещать крепежные хомуты по высоте на 10-40 см для обеспечения необходимого уклона трубопроводов (рис.9).

Рис.9. Крепление с передвижной стойкой для пластмассовых труб

1 — опора; 2 — кронштейн; 3 — стойка; 4 — труба из ПП; 5 — прокладка.

4.17. В нижней части канализационного этажестояка, где соединяются двухплоскостная крестовина 110х110х50 мм, тройник 110х50 мм и компенсационный патрубок 110 мм, рекомендуется устанавливать единое крепление с двумя хомутами (рис.10).

Рис.10. Фиксация этажестояка при помощи крепления с двумя хомутами:

а) установка стояка в креплении; б) конструкция крепления; 1 — двухплоскостная крестовина 110х110х50 мм; 2 — тройник 110х50 мм; 3 — компенсационный патрубок 110 мм; 4 — крепление с двумя хомутами.

4.18. Компенсационные патрубки выпускаются с литым ребром жесткости на удлиненном раструбе. Крепление на таком патрубке следует устанавливать над ребром жесткости, что позволяет обеспечивать нормальное выдвигание из него междуэтажной вставки.

4.19. Для присоединения отводных труб диаметром 40 мм от пластмассовых сифонов умывальников, моек и других санитарных приборов к трубным изделиям из ПП диаметром 50 мм ( рис. 11) применяют специальные резиновые переходные манжеты, разработанные НИИ Мосстрой ( рис.12). Допускается использование уплотнительных манжет других конструкций, позволяющих обеспечивать герметичность соединений отводных труб диаметром 32 и 40 мм от сифонов с трубными деталями из ПП диаметром 50 мм и соответствующих требованиям нормативно-технической документации, утвержденной в установленном порядке.

Рис. 11. Варианты узлов соединения отводных труб пластмассовых сифонов умывальников (а) и моек (б) с трубопроводами из ПП:

1 — сифон; 2 — резиновая манжета; 3 — соединение с резиновым кольцом; 4 — тройник 50х50 мм; 6 — отводная труба диаметром 40 мм; 7 — тройник 110х50 мм; 8 — отвод 50 мм.

Рис. 12. Резиновая манжета для присоединения сифона

4.20. Выпуск унитаза ( ГОСТ 22847-85) соединяют с трубопроводом из ПП диаметром 110 мм ( рис. 13) с помощью литьевого или формованного приборного патрубка (см. раздел 9) и резиновой манжеты конструкции НИИ Мосстрой ( рис.14).

Рис. 13. Узел соединения выпуска унитаза с трубопроводом из ПП диаметром 110 мм при помощи приборного патрубка с гладким раструбом и резиновой манжеты.

1 — выпуск унитаза; 2 — резиновая манжета; 3 — приборный патрубок, 4 — отвод 110-30°; 5 — патрубок диаметром 110 мм; 6 — двухплоскостная крестовина 110х110х50 мм.

Рис. 14. Резиновая манжета для присоединения унитаза

Использование патрубков (5) требуемой длины позволяет регулировать расстояние от унитаза до оси канализационного стояка.

4.21. Гладкий конец трубы (или хвостовика фасонной части) из ПП диаметром 110 мм соединяется с раструбом детали чугунного трубопровода ( ГОСТ 6942.0-80 — ГОСТ 6942.24-80), например, прокладываемого в подвале здания, с помощью резинового уплотнительного кольца внутренним диаметром 106 мм и диаметром сечения 9 мм с последующим заполнением раструба расширяющимся цементом ( рис. 15). Для таких соединений следует использовать чугунные детали без углублений и раковин на внутренней поверхности раструба. При отсутствии колец допускается применение соединений с заделкой раструба просмоленной прядью и расширяющимся цементом, при этом внутрь конца полипропиленовой детали запрессовывается в нагретом состоянии отрезок стальной трубы, после чего наружная поверхность конца детали из ПП на расстоянии, равном длине раструба, оплавляется и покрывается песком.

Рис. 15. Соединение гладкого конца детали из полипропилена с чугунным раструбом.

1 — деталь из ПП; 2 — чугунный раструб; 3 — расширяющийся цемент; 4 — резиновое кольцо.

4.22. Для сборки раструбных соединений диаметром 110 мм может быть использовано устройство ( рис.16), состоящее из сегментов, соединенных между собой шарнирами. Все сегменты имеют швеллерное сечение и снабжены резиновыми прокладками, предохраняющими трубы от механических повреждений. Фиксация устройства на трубе осуществляется стяжкой сегментов рукояткой, после чего возможно плавное осевое перемещение одной из соединяемых деталей и сборка изделий с минимальным перекосом. Такое устройство может быть также использовано для разборки раструбных соединений с резиновыми кольцами при демонтаже трубопроводов.

Рис. 16. Приспособление для монтажа полипропиленовых труб диаметром 110 мм.

1 — ушко; 2 — сегмент; 3 — рукоятка; 4 — прокладка; 5 — болт

4.23. Монтаж санитарно-технических кабин с полипропиленовыми трубопроводами сводится к подъему на перекрытие и установке их на выверенное по уровню основание с последующим поэтажным соединением всех стояков.

Кабина первого этажа монтируется со строгой привязкой в плане. Санитарно-технические кабины необходимо устанавливать, соблюдая соосность канализационных стояков. Несоосное соединение нарушает условия, необходимые для компенсации температурных удлинений трубопровода.

4.24. Монтаж шахт-пакетов заключается в их установке в проектном положении, креплении (пристрелке) несущих каркасов к стенам и поэтажном соединении стояков. Установка шахт-пакетов должна обеспечивать вертикальное и соосное положение канализационных стояков, расположенных на этажах соответственно друг над другом.

4.25. При монтаже канализационных стояков из полипропиленовых труб ( рис. 17) междуэтажную вставку 4, состоящую из патрубков 2 и 3, выдвигают из компенсационного патрубка 5 и соединяют с двухплоскостной крестовиной 1 вышерасположенной санитарно-технической кабины (или шахт-пакета). При этом рекомендуется выполнять следующие операции:

— проверить наличие резинового кольца в желобке раструба патрубка 2;

— нанести на гладкий конец двухплоскостной крестовины 1 смазку (глицерин, мыльный раствор);

— установить на патрубок 3 междуэтажной вставки 4 монтажное приспособление ( рис. 16);

— ослабить крепления для свободного перемещения вставки;

— при помощи монтажного приспособления с небольшим вращением надвинуть междуэтажную вставку 4 на гладкий конец двухплоскостной крестовины 1;

— установить каждый элемент вставки 4 в проектное положение (до монтажной метки);

— затянуть болты крепежных хомутов и снять со стояка монтажное приспособление.

Рис. 17. Схема поэтажной сборки канализационных этажестояков в санитарно-технических кабинах и шахт-пакетах.

1 — двухплоскостная крестовина 110х110х50 мм; 2,3 — патрубки диаметром 110 мм; 4 — междуэтажная вставка; 5 — компенсационный патрубок 110 мм; 6,7 — крепления (два полухомута, скрепленные болтами).

Примечание. Поэтажная сборка канализационных стояков с ревизиями производится аналогичным образом.

4.26. Для монтажа пластмассовых сифонов, переливов и выпусков санитарных приборов следует применять торцевые и накидные ключи, которые так же как и монтажное приспособление ( рис.16) включены в комплект инструментов, разработанный НИИМосстрой и СКБ-Мосстрой (проект №1030) и предназначенный для сборки и разборки соединений канализационных трубопроводов и водосливной арматуры из полимерных материалов.

4.27. При монтаже систем внутренней канализации из полипропиленовых труб, допускающих транспортирование постоянных стоков с температурой до 80°С, запрещается замена части трубных изделий на менее теплостойкие детали из ПВХ или ПЭ, предусмотренные для отвода постоянных стоков с температурой до 60°С.

4.28. Конструкция и размеры используемых резиновых колец должны соответствовать требованиям нормативной и проектной документации. Не допускается их замена на уплотнители, предназначенные для трубной продукции, изготовленной из ПВХ или ПЭ.

4.29. Заделку шахт, коробов, а также отверстий в стенах и мест прохода стояков через междуэтажные перекрытия следует выполнять после окончания работ по монтажу и проведения испытаний трубопроводов.

4.30. В условиях строительной площадки сварка трубопроводов из ПП систем внутренней канализации запрещается.

5. Приемка систем канализации в эксплуатацию

5.1. При приемке в эксплуатацию системы внутренней канализации, смонтированной из полипропиленовых труб и фасонных частей, контроль качества монтажных работ выполняется путем проведения наружного осмотра, инструментальной и технической проверки. При этом контролируется следующее:

— соответствие смонтированной системы канализации проекту;

— обеспечение сборки раструбных соединений до монтажной метки;

— соответствие проекту мест расположения крепежных элементов и способов фиксации в них трубных изделий, обеспечение надежного крепления трубопроводов;

— отсутствие изломов в соединениях;

— соответствие величины уклонов горизонтальных трубопроводов проектным требованиям;

— отсутствие отклонения стояков от вертикальности, превышающего нормативные требования;

— соответствие проекту высоты выведения выше кровли здания вытяжной части канализационных стояков;

— качество поверхности, точность установки, комплектность, надежность крепления санитарных приборов и отсутствие в них засоров;

5.2. При приемке в эксплуатацию для проверки герметичности трубопроводов должны быть проведены гидравлические испытания смонтированной системы внутренней канализации, которые выполняют методом пролива воды путем одновременного открытия 75% санитарных приборов, подключенных к проверяемому участку. Время пролива не регламентируется, оно должно быть достаточным для осмотра испытываемого участка. Выдержавшей испытание считается система, если при ее осмотре в трубах, фасонных частях и местах соединений не обнаружено течи.

Испытания отводных трубопроводов канализации, проложенных в земле или подпольных каналах, необходимо выполнять до их закрытия наполнением водой до уровня пола первого этажа. Испытания участков, заделываемых в строительные конструкции или закрываемых наглухо при последующих строительных работах, должны выполняться проливом воды до их закрытия с составлением акта освидетельствования скрытых работ.

6. Правила технического обслуживания и ремонта систем канализации зданий

6.1. Жильцы квартир должны быть ознакомлены с правилами эксплуатации помещений, где смонтированы канализационные трубопроводы из полипропилена.

Не разрешается стучать по трубам и располагать на них посторонние предметы. Трубопроводы следует оберегать от сколов, надрезов и царапин.

Не допускается хранение тары с бензином, ацетоном и т.п. веществами в непосредственной близости от канализационных трубопроводов.

В монтажной шахте санитарно-технической кабины не разрешается устанавливать хозяйственные полки и размещать посторонние предметы с опорой на трубные элементы.

6.2. При необходимости для улучшения внешнего вида ванных комнат допускается устройство съемных ограждающих панелей отводного канализационного трубопровода.

6.3. При срыве гидравлического затвора у одного из санитарно-технических приборов, присоединенных к канализационному стояку на одном промежуточном этаже, следует прочистить участок этого стояка, расположенный непосредственно над этой точкой присоединения. При срыве затворов у санитарно-технических приборов, присоединенных к стояку на разных этажах, следует проверить диаметр этого стояка на пропуск расчетного расхода сточной жидкости. При срыве затворов у санитарно-технических приборов, присоединенных к стояку на последнем этаже, следует проверить состояние вытяжной части этого стояка: ее сечение должно быть свободно от снега и посторонних предметов.

6.4. Во избежание испарения воды, заполняющей гидравлические затворы санитарно-технических приборов, перерыв в эксплуатации которых превышает 25 суток, следует один раз за этот период времени дополнять их водой.

6.5. При наличии отступа или перекидки на канализационном стояке во избежание выброса сточной жидкости в чашу санитарно-технического прибора, присоединенного к этому стояку непосредственно над первой (по ходу движения стоков) точкой его перегиба, и срыва затвора у санитарно-технического прибора, присоединенного к стояку непосредственно под второй точкой его перегиба, следует соединить между собой трубопроводом диаметром 50 мм участки стояка, расположенные выше первой и ниже второй точек перегиба.

6.6. Удельный расход стоков от полностью заполненной ванны с выпуском диаметром 40 мм равен 1,1 л/с, от полностью заполненной мойки (умывальника) с тем же диаметром выпуска — 1 л/с (время опорожнения ванны емкостью 150-170 л составляет 150-170 с, мойки и умывальника — 10-12 с). Увеличение времени опорожнения указывает на начало образования засора в отводном трубопроводе, который следует промыть или прочистить. Точно так же, если вода от смывного бачка унитаза сначала заполняет его чашу, а затем постепенно стекает в отводной трубопровод, последний следует прочистить.

6.7. Прочистка пластмассовых трубопроводов допускается исключительно пластмассовыми трубами меньшего диаметра или жесткими резиновыми шлангами.

6.8. При невозможности обеспечить самоочищаюший режим течения в отводном трубопроводе от стояка рекомендуется в основании этого стояка установить специальное устройство для автоматической промывки трубопровода ( рис.4).

6.9. Участки отводных трубопроводов (канализационные выпуски из зданий), на которых из-за недостаточного расхода стоков невозможно обеспечить выполнение условия формулы (6) п.3.11, следует промывать или прочищать в порядке профилактики с периодичностью, достаточной для предотвращения засора.

6.10. В процессе эксплуатации канализационных трубопроводов может возникнуть необходимость в замене поврежденных труб, патрубков и фасонных частей, а также замене резиновых уплотнителей в раструбных соединениях. Поврежденные трубные изделия заменяются новыми деталями из ПП того же диаметра. При замене фасонных частей должна быть обеспечена установка новых изделий аналогичного вида. Для облегчения ремонтных работ может быть применено монтажное приспособление ( рис.16).

6.11. При демонтаже этажестояков используется возможность вдвигания в удлиненный раструб компенсационного патрубка 5 гладкого конца патрубка 3 ( рис.17) (или надвигания компенсационного патрубка на гладкий конец детали 3), что позволяет произвести разборку раструбных соединений и заменить поврежденную деталь на новую. В желобках раструбов бывших в эксплуатации деталей проводят замену колец, после чего выполняют сборку раструбных соединений до монтажной метки (с предварительным нанесением смазки) и затягивают крепежные хомуты.

6.12. При замене деталей отводного трубопровода от мойки необходимо отсоединить отводной патрубок сифона, после чего возможно разъединение деталей трубопровода и замена поврежденного элемента.

6.13. Замена поврежденного патрубка на участке отводного трубопровода от ванны ( рис.18) выполняется с использованием сборного ремонтного узла, включающего компенсационный патрубок с удлиненным раструбом 4 и патрубок с обычным раструбом 5. С помощью ручной пилы вырезают участок дефектного патрубка 2, после чего демонтируют две оставшиеся его части. В раструбе патрубка 1 старое кольцо заменяют на новое. Вместо удаленной детали устанавливают сборный ремонтный узел, выполняя при этом следующие операции: гладкий конец патрубка 5 вдвигают в раструб компенсационного патрубка 4 до упора; ремонтный узел располагают соосно с ремонтируемым трубопроводом; соединяют раструб патрубка 5 с гладким концом детали 3, после чего сдвигают компенсационный патрубок в обратном направлении, соединяя его гладкий конец с раструбом детали 1.

Рис. 18. Схема ремонта трубопровода из ПП с заменой поврежденного патрубка:

а) до ремонта; б) после ремонта; 1,3 — деталь трубопровода; 2 — поврежденный патрубок; 4 — компенсационный патрубок; 5 — патрубок с обычным раструбом

Таким же способом может быть отремонтирован отводной канализационный трубопровод диаметром 110 на чердаке или в подвальном помещении.

6.14. Для ремонта с заменой участка поврежденной трубы или патрубка ( рис.19) используют сборный ремонтный узел состоящий из двух надвижных муфт 5 и патрубка без раструба 4, с предварительно снятыми на обоих его концах фасками под углом 15°. Дефектный участок полипропиленовой трубы вырезают с использованием деревянного шаблона, обеспечивая перпендикулярность линии реза оси трубы; на концах трубопровода с помощью рашпиля снимают фаску под углом 15°. Затем сборный ремонтный узел подготавливают к монтажу, полностью сдвигая обе надвижные муфты на патрубок 4, после чего производят монтаж ремонтного узла, надвигая муфты 5 на концы патрубков 6 трубопровода из ПП.

Рис. 19. Схема ремонта трубопровода из ПП с заменой участка поврежденного патрубка:

а) до ремонта; б) после ремонта; 1,3 — деталь трубопровода; 2 — поврежденный патрубок; 4 -патрубок без раструба, 5 — надвижная муфта; 6 — неповрежденные участки патрубка.

6.15. Вариант ремонта участка, включающего поврежденную фасонную часть, показан на рис. 20. В этом случае сборный ремонтный узел состоит из новой фасонной части 4, двух патрубков 6 и 7 с фасками с обеих сторон и двух надвижных муфт 5.

Рис. 20. Схема ремонта трубопровода из ПП с заменой поврежденной фасонной части:

а) до ремонта; б) после ремонта; 1,3 — патрубок; 2 — поврежденная фасонная часть; 4 — новая фасонная часть, установленная взамен поврежденной; 5 — надвижная муфта; 6 — патрубок с раструбом; 7 — патрубок без раструба.

6.16. Расстановка дополнительных креплений при замене отдельных элементов трубопроводов производится следующим образом:

— при замене участка трубы с креплением на два патрубка меньшей длины следует закреплять каждый из них;

— при замене участка трубы без крепления на два патрубка следует закрепить только один из них;

— при использовании ремонтных двухраструбных муфт их необходимо закрепить.

6.17. Не допускается использование канализационных труб и фасонных частей из чугуна, поливинилхлорида, полиэтилена и др. материалов взамен демонтированных при ремонте изделий из полипропилена.

6.18. Подготовка концов труб и фасонных частей из ПП и сборка раструбных соединений при выполнении ремонтных работ осуществляется в соответствии с п. 4.12 настоящего Руководства.

6.19. В аварийных случаях допускается накладка на поврежденный участок трубы манжеты в виде резиновой ленты с последующей установкой бандажа, затягиваемого болтами или проволокой. Однако этот способ ремонта является временной мерой устранения течи. Для обеспечения долговременной работоспособности трубопровода необходимо в короткий срок выполнить ремонтные работы по замене поврежденного участка.

6.20. Категорически запрещается выполнять ремонтные работы с использованием сварки и нагрева открытым пламенем.

7. Транспортирование и хранение канализационных труб и фасонных частей

7.1. Канализационные трубы и фасонные части из полипропилена транспортируют любым видом транспорта при соблюдении правил, действующих на данном виде транспорта.

7.2. Условия транспортирования и хранения труб должны соответствовать требованиям ТУ 4926-005-41989945-97, фасонных частей — ТУ 4926-010-41989945-98.

7.3. Перевозка санитарно-технических кабин осуществляется в специально оборудованных машинах-кабиновозах, на платформах которых предусматривается установка деревянных подкладок. При перевозке сантехкабин железнодорожным транспортом используются четырехосные полувагоны. Шахт-пакеты транспортируются в специальных оборотных контейнерах.

7.4. Детали и узлы трубопроводов, а также санитарно-технические кабины и шахт-пакеты с трубами из ПП допускается перевозить при температуре до минус 20°С.

7.5. Погрузочно-разгрузочные работы, складирование и транспортирование санитарно-технических кабин, шахт-пакетов, укрупненных узлов трубопроводов, а также труб и фасонных частей из ПП должны производиться с соблюдением мер, исключающих возможность повреждения трубной продукции из полипропилена.

7.6. Трубы перевозят в пакетах, формирование которых осуществляется в соответствии с требованиями ТУ 4926-005-41989945-97.

Транспортировку фасонных частей и патрубков следует производить в контейнерах, ящиках или картонных коробах. Упаковка должна обеспечивать сохранность изделий и безопасность погрузочно-разгрузочных работ.

7.7. Пакеты труб, упаковки с патрубками и фасонными частями при разгрузке запрещается сбрасывать с транспортных средств. Не допускается перемещение труб и узлов волоком.

7.8. На каждое грузовое место крепится ярлык из картона или фанеры, содержащий наименование предприятия-изготовителя, условное обозначение изделия, номер партии и дату изготовления, количество изделий в упаковке (в штуках или в метрах), данные об упаковщике. При упаковке в одну тару нескольких партий изделий число ярлыков должно быть равно количеству упакованных партий.

7.9. Поставка труб и фасонных частей, как правило, осуществляется с кольцами, вложенными в желобки раструбов.

7.10. Трубную продукцию из полипропилена следует хранить на горизонтальных площадках под навесами или на складах в условиях, исключающих воздействие солнечных лучей, деформации и ударных нагрузок, на расстоянии более 1 м от нагревательных приборов. На складе допускается хранение фасонных частей без упаковки на стелажах.

7.11. Санитарно-технические кабины хранятся на при объектном складе в зоне действия башенного крана на специально отведенных спланированных горизонтальных площадках. Кабины на складе устанавливают в рабочем положении на деревянные бруски, уложенные на плотное основание и расположенные в местах, указанных в рабочих чертежах. Выступающие вниз детали должны находиться на расстоянии не менее 2 см от поверхности основания, на котором установлены кабины. Во избежание повреждений и засоров при транспортировании и хранении фасонные части, находящиеся в нижней части этажестояка санитарно-технической кабины, закрывают пленкой, рубероидом или другими материалами.

7.12. Резиновые кольца и манжеты рекомендуется хранить в закрытом помещении при температуре, указанной в технической документации на эти изделия. При складировании уплотнителей воздействие солнечных лучей и веществ, разрушающих резину (нефтепродуктов), должно быть исключено.

7.13. Рабочий персонал, осуществляющий перевозку и погрузочно-разгрузочные работы трубных изделий, узлов, санитарно-технических кабин и шахт-пакетов с трубам из ПП, должен знать о пониженной сопротивляемости полипропилена ударным и изгибающим нагрузкам (особенно при отрицательных температурах) и о необходимости осторожного обращения с ними в зимнее время.

8. Требования безопасности и охраны окружающей среды

8.1. При производстве работ по монтажу систем внутренней канализации из полипропиленовых труб и фасонных частей необходимо соблюдать требования СНиП III-4-80* «Техника безопасности в строительстве», СНиП 12-03-99 «Безопасность труда в строительстве» и отраслевых инструкций по технике безопасности.

8.2. К работам по прокладке трубопроводов допускаются лица не моложе 18 лет, ознакомленные со свойствами пластмассовых труб и технологией их монтажа, прошедшие курс обучения безопасным методам труда и пожарной безопасности по утвержденной типовой программе (с последующей ежегодной проверкой их знаний), а также после инструктажа, проведенного на рабочем месте, и соответствующей записи в регистрационном журнале производственного инструктажа по технике безопасности. Повторный инструктаж по безопасности труда проводится для всех рабочих не реже одного раза в три месяца.

8.3. Производство монтажных работ осуществляется под руководством и наблюдением ответственного лица, назначенного из числа ИТР, прошедшего специальный инструктаж по технике безопасности у главного инженера.

8.4. Рабочие и инженерно-технические работники, находящиеся на строительной площадке, обязаны носить защитные каски. *

8.5. Места производства работ должны быть очищены от строительного мусора и посторонних предметов.

8.6.Трубы, патрубки и фасонные части из ПП в процессе монтажа и эксплуатации не выделяют в окружающую среду токсичных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте.

8.7. Трубы и фасонные части из ПП относятся к сгораемым материалам, при работе с ними следует соблюдать правила пожарной безопасности.

8.8. В случае возникновения пожара необходимо вызвать пожарную охрану и принять меры по ликвидации огня и ограничению его распространения имеющимися средствами пожаротушения (распыленная вода и пена, песок, кошма и т.п.). Тушение трубных изделий в закрытых помещениях следует производить в противогазах.

8.9. Производственные и складские территории должны быть оборудованы средствами пожаротушения, средствами контроля и оперативного оповещения об угрожающей ситуации. Противопожарное оборудование необходимо содержать в исправном состоянии. Проходы к противопожарному оборудованию должны быть свободны и обозначены соответствующими знаками.

8.10. В помещениях, где выполняются работы с трубными изделиями из ПП, а также рядом с зонами их складирования запрещается в радиусе 50 м разводить огонь, производить электро- и газосварочные работы и хранить легковоспламеняющиеся вещества.

8.11. В помещениях трубозаготовительных участков, где выполняются работы по механической обработке труб и формованию раструбов следует предусмотреть приточно-вытяжную вентиляцию, а рабочие места оборудовать местными отсосами.

8.12. При выполнении работ по механической обработке труб следует пользоваться защитными очками.

8.13. Испытание системы канализации следует производить под руководством мастера или прораба. Устранение дефектов, обнаруженных во время испытания наливом труб, проложенных в земле или подпольных каналах, выполняется после спуска воды из трубопроводов.

8.14. Не разрешается накапливать на площадках горючие вещества (тряпки, стружки и отходы трубных изделий), их следует хранить в закрытых металлических контейнерах в безопасном месте.

8.15. После монтажа трубопроводов обрезки труб из ПП и другие отходы требуется собрать для последующего вывоза в места свалки, согласованные с органами санитарно-эпидемиологического надзора и защиты природы.

9. Сортамент канализационных труб и фасонных частей из полипропилена производства НПО «Стройполимер». Комплектующие изделия

Монтаж внутренней и наружной канализации из пластиковых труб: правила и порядок проведения работ

Монтаж канализации из пластиковых труб проводится в частных и многоквартирных домах, административных зданиях, оборудованных водопроводом. Системы отвода стоков подразделяются на местные и централизованные. В одном помещении разводка состоит из блоков, каждый из которых состоит из 3 линий — от унитаза, ванны и кухонной раковины. При обустройстве магистрали используются детали различной длины, диаметра и конфигурации. Рассмотрим, какие нюансы следует учитывать при проектировании и сборке трубопровода своими руками.

Принципы монтажа канализации из пластиковых труб

Выбор материалов для канализации

Планируя прокладку новых коммуникаций для отвода стоков, необходимо уделить особое внимание выбору качественного материала, приспособлений и комплектующих деталей. Рекомендуется приобретать товар у проверенного поставщика, имеющего сертификат на свою продукцию. Лучше покупать изделия, выпущенные одним производителем. Это позволит избежать трудностей при подгонке и соединении деталей.

Основой для проведения расчетов является схема, на которой отображаются такие данные:

- стояк;

- ревизионный люк;

- тройник;

- горизонтальные прогоны;

- углы;

- гидрозатворы (сифоны);

- переходник;

- отводы;

- потребители воды.

Материал желательно приобретать на 10-15% больше от расчетного. В любой работе возможен брак и ошибки. Кроме пластиковых изделий, необходимо купить смазку на основе силикона. Она лучше всего подходит для соединения фрагментов магистрали и обеспечения ее герметичности.

Читайте также: Особенности эксплуатации канализационных воздушных клапанов

Наружная канализационная система

Прокладку внешнего трубопровода можно выполнять как до сборки внутреннего, так и после. Для начала монтажа достаточно иметь установленный выходной патрубок домашней канализации, так как монтаж начинается именно с него.

Однако до сборки необходимо определиться со способом прокладывания внешнего трубопровода. Наружную часть канализации можно провести открытым и скрытым способом.

Рекомендуем ознакомиться: Как установить шибер для печного дымохода?

Открытый способ

Этот способ заключается в укладке труб в подготовленные траншеи и обратной засыпке. Все необходимые работы по рытью траншей и монтажу трубопровода можно выполнить своими руками. Из спецтехники может потребоваться только экскаватор, если велики протяжённость и заглубленность канализации, и хочется сэкономить собственные силы. Однако, открытым способом проложить систему водоотведения возможно только на относительно пустом участке без деревьев и надворных построек.

Порядок работ при наличии проекта таков:

- Выкапывают, очищают от камней и утрамбовывают траншеи. Глубина должна быть ниже уровня промерзания, чтобы сточные воды не замерзали в холодное время года. Если трубопровод планируется утеплить, глубину траншей делают не меньше полуметра. Ширина траншей на 40 см больше диаметра используемых труб, уклон – 1-3 см на погонный метр.

- В траншеи засыпают песок и утрамбовывают его – получается амортизирующая подушка, которая будет поддерживать трубу в правильном положении.

- Собирают трубопровод от выходного патрубка домашней канализации до места установки колодца.

- Засыпают слоями боковые амортизирующие подушки и утрамбовывают их.

- Выполняют обратную засыпку, не утрамбовывая: сначала песок, затем землю.

Скрытый способ

На приусадебном участке могут быть препятствия, мешающие землеройным работам: деревья, постройки и другие объекты ландшафта. В этом случае открытым способом канализацию проложить не удастся, поэтому приходится обращаться к специалистам, которые могут проложить трубопровод, не нарушая целостности грунта.

Скрытый способ прокладывания канализации иначе называется методом прокола.

- Специальной буровой установкой прокладывают пилотную скважину под землёй от места расположения колодца до патрубка домашней канализации.

- Расширяют скважину до диаметра, в 1,5 раза превышающего сечение трубопровода.

- К насадке на конце бура прикрепляют конец трубопровода и протягивают его в скважину.

Обратите внимание! Минусом скрытого способа остаётся возможная погрешность в геометрической форме трубопровода. Так как работа бура контролируется удалённо, могут быть нарушены угол уклона или прямолинейность трубопровода.

Почему пластиковые трубы лучше?

При выборе материала для обустройства канализации большинство мастеров склоняется в пользу использования труб из полимерного пластика. Подобное решение обосновано множеством положительных характеристик, присущих данному продукту нефтехимической промышленности.

Обустройство поливинилхлорид трубопроводов имеет такие преимущества:

- Доступная стоимость. Она на порядок ниже, чем у металлических конструкций.

- Легкий вес. Пластиковые трубопроводы не оказывают дополнительной нагрузки на стены и плиты перекрытия.

- Простота сборки. Для соединения деталей не требуется использовать дорогостоящее оборудование.

- Устойчивость к коррозии, грибку и плесени.

- Длительный срок эксплуатации. Он составляет не менее 50 лет.

- Презентабельный внешний вид. Изделия хорошо вписываются в любой интерьер.

- Эластичность. Трубопроводы не ломаются при вертикальной и горизонтальной нагрузках.

Полимерные коммуникации не нуждаются в регулярном обслуживании и ремонте.

Правила стыковки труб

Выполнить монтаж канализационных труб ПВХ с раструбами довольно просто. Нужно только приложить некоторое усилие, чтобы вдвинуть секцию в резиновую манжету. Однако, эта простота чревата осложнениями в недалеком будущем. Особо печально, если протечка возникнет в тех местах, где канализация вмурована в бетон и покрыта кафелем.

Читайте также:

Чтобы избежать подобных неприятностей, нужно воспользоваться следующими рекомендациями:

- Приобретая манжеты, следует делать выбор в пользу изделий с несколькими мембранами и пластиковым кольцом. Да, проводить с ними монтаж канализации из пластиковых труб довольно сложно, но усилия того стоят. Такие манжеты дольше остальных держат форму.

- Следует проверять качество каждой прокладки перед установкой. От деформированных деталей нужно решительно отказываться. После установки манжеты в паз нужно убедиться в том, что она располагается в нем ровно, без перекосов.

- Со временем резина прокладки становится твердой, уменьшаясь в размерах. Предотвратить течь можно с помощью герметика. Это вещество намертво прилипает к резине и пластику, создавая эластичный и долговечный водонепроницаемый слой.

- Тщательная зачистка срезов. Фасонные секции имеют скошенные края. На отпиленных трубах края прямоугольные и острые. Делать фаску можно на точильном станке или напильником. После этого края нужно очистить от опилок и пыли.

Не стоит использовать в качестве смазки мыло, силикон и машинное масло. Этот материал, мало того, что разъедает резину, но и постепенно смывается водой, оставляя после себя щели и раковины в прокладках.

Подготовительные работы

Чтобы проложить трубопровод для отвода стоков, потребуется специальное оборудование для прокладки канала нужной конфигурации в полах, стенах и мебели.

Необходимо использовать такие инструменты и приспособления:

- масляный или алмазный уровень;

- перфоратор с набором буров, ударных насадок и алмазной коронкой;

- рулетка;

- молоток;

- зубило

- маркер;

- силиконовая смазка.

Подготовка к монтажу канализации начинается с нанесения горизонтальной линии от входа тройника в стояк до всех потребителей воды. После этого каждые 50 см наносятся отметки, соответствующие необходимому уклону. Чтобы не ошибиться, при сборке ставятся подпорки, на которые будут уложены трубы. В стенах сверлятся отверстия, в которые устанавливаются хомуты с соответствующим трубам диаметром. В завершение осуществляется просверливание отверстий, расчистка ложа и удаление строительного мусора.

Замена чугунных труб на пластиковые

В домах, построенных при СССР, в туалете и ванной использовали чугунные трубы. Очень хочется поменять их на современный аналог. Выполнить работы несложно, главное, заранее договориться с соседями по стояку, чтобы не было казусов. Итак:

- Выпилите старый стояк – оставьте сверху 0.1 метр, а снизу 0.4 метра. Чтобы было проще, можно сделать несколько надпилов с малой перемычкой, а после все выбивают кувалдой. Главное, чтобы не повредить все, что осталось.

- Зачистите места соединения с пластиком.

- Подготовьте крепления для нового стояка.

- Пластик нужно поставить раструбами вверх, а начать работу стоит снизу.

- После первичной примерки пластик укладывают и закрепляют посредством хомутов с резиновыми прокладками.

Теперь вы знаете о том, как делать разводку, устанавливать отопительную/канализационную/водную систему из современных материалов, а еще то, что домашним мастерам все по плечу.

Особенности внутренней разводки

Особенности обустройства канализации состоят в том, что основой функционирования домашней канализации является сила тяжести. Продукты жизнедеятельности двигаются по каналам самотеком под влиянием гравитации. Для того чтобы стоки от потребителя воды попали в стояк, все линии должны иметь уклон 1-1,5%. Так, при длине линии 200 см перепад высоты между отводом и выходом трубы в общий сток должен составлять 2-3 см. На каждый поворот добавляется еще 1 см. Если не соблюдать этих правил, то магистраль будет постоянно забиваться отходами.

Следующим нюансом является подбор правильного размера сечения и конфигурации магистрали.

Следует выбирать пластиковые канализационные трубы такого диаметра:

- стояк, тройник, отвод и гофра от унитаза — не менее 100 мм;

- магистраль от ванны, умывальника и кухонной раковины — 50 мм;

- слив от стиральной и посудомоечной машин — 32 мм.

Поскольку самые крупные отходы жизнедеятельности поступают от унитаза, то расстояние от него до стояка должно быть минимальным. Если для прокладки труб понадобится изменить их направление, то делать это лучше с помощью отводов под 45°, так как крутые повороты могут забиваться.

Подгонка заготовок по размерам

Особенностью изделий из полимерного материала является изменение их размеров под влиянием температуры. Так, при ее повышении на 1° происходит увеличение длины звена на 0,5%. Это нужно учитывать при проведении расчетов, чтобы не устанавливать повороты впритык к стенам. Всегда нужно оставлять 1-2 см запаса для демпферного расширения звеньев. Незначительное искривление на прочности и герметичности не сказывается.

При нарезании заготовок необходимо проверять, чтобы диаметр трубы соответствовал этому показателю фитингов, используемых при прокладке коммуникаций. Технические показатели нанесены на самих изделиях, но лучше их проверить заранее, еще до начала сборки. Следует помнить, что плотность соединения и герметичность достигаются за счет использования прокладок. Разница между внутренним и внешним диаметрами соединяемых звеньев составляет 2 мм. Незначительный люфт позволяет компенсировать незначительные ошибки, допущенные при проектировании, нанесении разметки и сборке.

Сочленение в раструб

Рассмотрим особенности соединения пластиковых труб. Они выполняются с помощью раструбов, внутри которых установлены резиновые прокладки, кольца и манжеты. Лучшими в плане долговечности считаются двойные прокладки с пластиковым кольцом. Их тяжело собирать, но приложенные усилия окупаются надежностью и долговечностью стыка. Перед соединением деталей необходимо удостовериться в том, что резинка правильной формы, плотно расположена в пазу раструба и не перекошена. Если изделие бракованное или было повреждено при сборке, то следует ее заменить на исправную деталь.

Места крепления являются самыми слабыми точками трубопровода. Со временем прокладочный материал ссыхается и уменьшается в объеме. Чтобы замедлить этот процесс, необходимо использовать качественную смазку с консервирующим эффектом. Для этого не подходит мыло и автомобильные масла. Эти вещества вызывают коррозию резины. Профессионалы рекомендуют использовать силиконовую смазку.

Читайте также: Высота канализационной трубы относительно ванны

Края отпиленной трубы необходимо зачистить, чтобы получить фаску. После того как отрезок будет вставлен в раструб, его необходимо продвинуть вперед до упора и подать назад на 10-15 мм.

Общее устройство канализации

Конструкцию этой системы можно коротко описать всего одним предложением. Монтаж системы канализации из пластиковых труб представляет собой соединение всех сантехнических приборов с вертикальным стояком. Под сантехническими приборами подразумеваются все потребители воды, которые есть в квартире — ванны, раковины, унитазы, стиральные и посудомоечные машины. Как правило, у каждого из этих приборов имеется свой сифон, предназначенный для создания водяной пробки, которая предотвращает попадание запахов из стояка в помещение.

От сифонов к стояку прокладываются пластиковые трубы, которые могут иметь различную длину и конфигурацию. Это зависит от планировки помещений. Монтаж канализации из пластиковых труб проводится так, что они могут прокладываться вдоль стен и пола или вмуровывается в плиты. Для этого предварительно изготавливаются штробы.

Как правило, для каждой квартиры устанавливается по одному стояку. По вполне понятным причинам они устанавливаются в непосредственной близости от унитаза, в туалете. Однако, из этого правила имеются исключения. Трехкомнатные квартиры и более просторное жилье могут иметь довольно большое расстояние между сантехническими приборами. Исходя из этого, допускается установка нескольких стояков.

Как сделать монтаж?

В частном доме можно делать несколько стояков, соединяя их в одну линию или выводя в разные септики отдельными магистралями. Главным условием является соблюдение правил экологической безопасности.

При установке канализационных труб своими руками рекомендуется соблюдать такие правила:

- используйте ножовку по металлу для нарезания заготовок;

- вставляйте трубы в раструбы без перекосов перпендикулярно их срезам;

- ведите сборку системы стоков по направлению от тройника к источникам потребления воды;

- контролируйте уровнем каждый этап сборки;

- не заливайте магистраль бетоном, лучше закрыть ее пластиком, который легко снять;

- не забывайте смазывать стыки и оставлять демпферный зазор.

При соблюдении правил проведения расчетов, нанесения разметки и сборки канализационная система прослужит не меньше, чем само строение.

Последовательность сборки канализации

Схема монтажа

Важно знать: Монтаж системы канализации из пластиковых труб необходимо проводить в строго определенной последовательности.

При подготовке к работе делается схема, проводятся расчеты и изготавливаются отверстия в стенах.

После этого выполняются такие действия:

- На стены и пол наносится разметка. Указываются места прохождения труб, углов, тройников и хомутов.

- Проводится монтаж канализационных стояков пластиковыми трубами. Сначала в пол вмуровывается тройник. В него вставляется вертикальная секция, на которую устанавливается ревизионное окно. Поверх него вставляется еще один вертикальный отрезок стояка.

- К тройнику крепится отвод 100/50. Выводится труба до унитаза. Устанавливается тройник для этого прибора.

- Выполняется монтаж пластиковых канализационных труб, согласно схемы. Прогоны закрепляются в хомутах.

- Присоединяются все сантехнические приборы. В резервные отводы вставляются заглушки.

- Проверяется герметичность канализации. Для этого по ней нужно пропустить значительный объем воды. Если протечек нет, то трубы заливаются бетоном или закрываются отделочным материалом.

Следуя этим довольно простым рекомендациям, можно провести монтаж канализационных труб ПВХ своими руками, собрав надежную и долговечную систему.

Свод правил СП 40-102-2000 Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования.

Функция доступна в рамках тарифа «Старт+». Приобретите подписку на 1 месяц и пользуйтесь сервисом без ограничений. Подробнее.

Скачать документ

Добавление закладки

Функция доступна в рамках тарифа «Старт+». Приобретите подписку на 1 месяц и пользуйтесь сервисом без ограничений. Подробнее.

Поделиться ссылкой

Функция доступна в рамках тарифа «Старт+». Приобретите подписку на 1 месяц и пользуйтесь сервисом без ограничений. Подробнее.

Добавление в избранное

Функция доступна в рамках тарифа «Старт+». Приобретите подписку на 1 месяц и пользуйтесь сервисом без ограничений. Подробнее.

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРОЕКТИРОВАНИЕ И МОНТАЖ ТРУБОПРОВОДОВ СИСТЕМ ВОДОСНАБЖЕНИЯ И КАНАЛИЗАЦИИ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Design and installation of polymeric pipelines for water supply and sewage systems

1 РАЗРАБОТАН Государственным проектным, конструкторским и научно-исследовательским институтом «СантехНИИпроект» при участии Государственного унитарного предприятия — Научно-исследовательского института московского строительства (ГУП НИИМосстрой), Закрытого акционерного общества «НПО Стройполимер», Государственного предприятия — Центра методологии нормирования и стандартизации в строительстве (ГП ЦНС) и группы специалистов

2 ОДОБРЕН И РЕКОМЕНДОВАН к применению в качестве нормативного документа Системы нормативных документов в строительстве постановлением Госстроя России от 16.08.2000 г. N 80