Проведение прочностных расчетов ветхих напорных и безнапорных трубопроводов, восстанавливаемых полимерным рукавом

Наиболее эффективным средством восстановления трубопроводов с обеспечением их несущей способности является использование технологии бестраншейной реновации путем нанесения полимерных рукавов (чулков).

Весомым преимуществом полимерных рукавов является то, что ими, при подборе соответствующих синтетических клеевых составов, могут быть восстановлены трубопроводы из различных материалов. При этом образуется двухслойная трубная конструкция, способная воспринимать все действующие на трубопровод нагрузки. При принятии решения в пользу применения полимерного рукава в зависимости от типа повреждений оптимальным можно признать вариант отсутствия деформаций и разрывов старого трубопровода, минимальных прогибов, смещений и трещин. Целесообразно применение рукавов и при износе внутренней поверхности трубопровода, коррозии на внутренней его стенке, свищах.

Основные требования к восстановленному трубопроводу после проведения ремонтных работ с использованием полимерного рукава: герметичность; плотное прилегание рукава (без складок) к внутренней поверхности восстанавливаемого трубопровода; стойкость к истиранию при высоконапорной чистке восстановленного трубопровода.

Необходимо особо подчеркнуть, что повышение несущей способности восстановленной полимерным рукавом трубной конструкции является весомым аргументом его широкого использования, по сравнению например с цементно-песчаным защитным покрытием, которое не обеспечивает повышения прочностных характеристик ремонтного участка трубопровода. В то же время гидравлические характеристики обоих покрытий приблизительно одинаковы на начальный момент эксплуатации трубопроводов, а стоимость работ по реновации трубопроводов полимерным рукавом значительно превышает стоимость нанесения цементно-песчаных покрытий.

Основная задача автоматизированной системы прочностного расчета двухслойной конструкции «старый трубопровод + полимерный рукав» заключается в автоматизации достаточно трудоемкого для ручной обработки прочностного расчета и оперативном получении информации по параметрам совместной работы двух материалов. В конечном итоге автоматизированной программой производится выбор толщины стенки полимерного рукава для обеспечения самонесущей конструкции «старый трубопровод + полимерный рукав» с учетом предлагаемого перечня исходных данных, включая справочные данные по прочностным характеристикам трубопровода и полимерного рукава, в частности, модуля упругости.

Ниже рассмотрен перечень вариантов совместной работы ветхих трубопроводов из разных материалов, восстанавливаемых полимерным рукавом, а также автоматизированные программы прочностных расчетов с выделением специфических особенностей в зависимости от материалов изготовления старых трубопроводов.

Конструкция напорной системы «сталь + полимерный рукав»

Если в результате автоматизированного расчета остаточный ресурс напорного трубопровода определен как нулевой, то это указывает либо на его замену новым либо на необходимость восстановления прочностных характеристик, которые в период длительной эксплуатации полностью исчерпались. Алгоритм оценки прочности новой двухслойной трубной конструкции «сталь + полимерный рукав» включает выполнение четырех последовательных этапов.

1. Расчет на устойчивость двухслойного трубопровода с определением:

- диапазона изменения параметра R/d (R — внешний радиус трубы; d — суммарная толщина стенки двухслойной трубы) при известных значениях остаточной толщины ветхой стальной трубы;

- толщины стенки полимерного рукава (с соответствующим значением модуля упругости);

- приведенной по жесткости к металлу толщины полимерного рукава.

2. Прочностной расчет по предельным состояниям на растяжение в лотковой части двухслойного трубопровода.

3. Прочностной расчет по предельным деформациям (прогибам) в своде двухслойного трубопровода.

4. Проверка на устойчивость полимерного рукава как самостоятельной конструкции при воздействии внешнего давления (грунтовых вод).

Автоматизированная программа предусматривает наличие входной информации в виде бланков исходных (паспортных) данных о состоянии напорного трубопровода и справочных данных по прочностным характеристикам:

- внешний диаметр участка трубопровода, м;

- глубина залегания трубопровода (от поверхности земли до лотка), м;

- высота грунтовых вод над лотком трубы, м;

- внутреннее давление воды в трубопроводе, м вод. ст. или т/м 2 ;

- проектная (начальная) толщина стенки трубопровода, мм;

- остаточная толщина стенки трубопровода (по данным диагностики), мм;

- проектная толщина полимерного рукава, мм;

- объемный вес материала трубы, т/м 3 ;

- объемный вес грунта, т/м 3 ;

- объемный вес транспортируемой воды, т/м 3 ;

- усредненный объемный вес полимерного рукава, т/м 3 .

В качестве справочных данных вводятся следующие сведения:

- предел текучести стали, МПа;

- модуль упругости для стали, т/м 2 ;

- модуль упругости для полимерного рукава, т/м 2 ;

- модуль деформации грунтового массива, т/м а ;

- коэффициент Пуассона для стали;

- коэффициент Пуассона для грунта;

- продольные предельные наклоны земной поверхности;

- продольные деформации земной поверхности.

Выходная информация представляется в виде четырех форм:

- форма 1 — результаты расчета из условий устойчивости многослойного трубопровода;

- форма 2 — результаты расчета из условий прочности в лотке многослойного трубопровода;

- форма 3 — результаты расчета из условий деформации в своде многослойного трубопровода;

- форма 4 — результаты расчета из условий устойчивости полимерного рукава как самостоятельной конструкции при отслоении и овализации.

Форма 1 (устойчивость многослойного трубопровода)

В результате проведения расчетов определяется и выводится на принтер следующая информация:

- приведенная по жесткости к металлу (стали) толщина полимерного рукава, мм;

- суммарная толщина стенки многослойной трубы, мм;

- требуемый диапазон соотношения R/d;

- реальное соотношение R/d;

- назначаемое соотношение R/d;

- требуемая минимальная толщина стенки многослойной трубы, мм;

- новая, приведенная по жесткости к металлу (стали), толщина полимерного рукава, мм;

- новая толщина полимерного рукава, мм;

- приведенный объемный вес многослойного трубопровода, т/м 3 .

Форма 2 (прочность в лотке многослойного трубопровода)

Предусматривает распечатку следующих результатов прочностного расчета:

- растягивающих напряжений от собственного веса трубы, МПа;

- сжимающих напряжений от грунтовых вод, МПа;

- растягивающих напряжений от внутреннего давления воды, МПа;

- контактных напряжений от горного давления с учетом колесных нагрузок, МПа;

- суммарных значений контактных и растягивающих напряжений (∑σ0), МПа.

Для детального анализа динамики изменения величин напряжений выходная информация также должна включать сведения о следующих промежуточных параметрах расчета:

- контактных напряжениях, т/м 2 : Q1, A1, S1;

- нагрузках на контуре горной выработки, т/м 2 : Р0, Р2.

По результатам расчетов делаются соответствующие выводы:

- остаточная толщина стенки обеспечивает несущую способность трубы (∑σ0< Ry для стали, т. е. 270 МПа);

- остаточная толщина стенки не обеспечивает несущую способность трубы (∑σ0 > Ry для стали, т. е. 270 МПа).

Форма 3 (деформации в своде многослойного трубопровода)

Предусматривает распечатку следующих результатов прочностного расчета:

- деформаций от собственного веса трубы, м;

- деформаций от внешнего давления грунтовых вод, м;

- деформаций от внутреннего давления с учетом наличия грунтовой воды, м;

- деформаций от горного давления с учетом колесных нагрузок, м;

- суммарных деформаций (∑U), м.

Выводу на печать подлежат также промежуточные расчетные данные по:

- допустимым наклонам (Uп.накл), м, и деформации земной поверхности (Uп.деф), м;

- предельным деформациям (3D)/100)для многослойной трубы, м;

- степени овализации многослойной конструкции, %.

По результатам расчетов делаются выводы:

- остаточная толщина стенки обеспечивает несущую способность многослойного трубопровода (∑U > Uп.накл и Uп.деф);

- остаточная толщина стенки не обеспечивает несущую способность многослойного трубопровода (∑σ0 > Uп.накл и Uп.деф и 3D/100).

Форма 4 (устойчивость полимерного рукава как самостоятельной конструкции при отслоении и овализации)

Форма 4 предусматривает распечатку следующих результатов прочностного расчета:

- расчетные значения R/dn;

- расчетные значения (Епл/4Н) 1/3 .

Если неравенство выполняется, то толщина стенки полимерного рукава принимается равной dn, а если не выполняется, то толщина стенки подлежит уточнению:

На распечатку выдается окончательное значение толщины стенки полимерного рукава с учетом повышающих коэффициентов К1 и К2.

В автоматизированной программе предусматривается наличие:

- входной информации в виде бланков исходных (паспортных) данных о состоянии трубопровода и справочных данных по прочностным характеристикам;

- выходной информации в виде таблиц.

Каждому участку трубопровода (если на предмет реновации рассматривается трубопроводная сеть) присваивается номер, что автоматически сохраняет исходные и расчетные данные для последующей работы с массивом участков.

Первое диалоговое окно программы представлено на рисунке ниже.

Первое диалоговое окно автоматизированной программы

Работа пользователя состоит в проведении следующих операций.

1. Нажать кнопку Исходные данные; на экране дисплея появляется бланк входной информации (рисунок ниже).

2. После внесения исходных данных нажать на кнопку Ok и на экране дисплея снова появится первое диалоговое окно.

3. Нажать кнопку Справочные данные по прочностным характеристикам; на экране дисплея появляется бланк входной информации с выделенными кнопками Ok и Отмена. В качестве исходных данных в обязательном порядке необходимо представить сведения по прочностным характеристикам (рисунок ещё ниже).

Исходные данные для автоматизированного расчета

Примечания:

• в случае отсутствия информации (высота грунтовых вод над лотком трубы) необходимо предварительное проведение инженерно-геологических изысканий (например, шурфования), а при невозможности их организации принять величину залегания вод равной глубине залегания трубопровода, что увеличит запас прочности;

• объемный вес грунта определяется по типу превалирующего грунта вдоль трассы трубопровода (для песка — 1,5 т/м 3 ; суглинка — 1,7; глины — 1,9; скальных пород — 2,1 т/м 3 ).

Сведения по прочностным характеристикам

4. После внесения исходных данных нажать кнопку Ok и на экране дисплея появится первое диалоговое окно.

5. Последовательно нажать кнопки выходной информации:

- форма 1 — устойчивость многослойного трубопровода;

- форма 2 — расчет из условий прочности в лотке многослойного трубопровода;

- форма 3 — расчет из условий деформации в своде многослойного трубопровода;

- форма 4 — расчет на устойчивость полимерного рукава как самостоятельной конструкции при отслоении и овализации.

Ниже в качестве примера представлены типовые распечатки для произвольного участка по четырем указанным выше формам с промежуточными расчетными данными для анализа.

Устойчивость многослойного трубопровода:

- Приведенная по жесткости к металлу толщина полимерного рукава (d*, мм 2.740)

- Суммарная толщина стенки многослойной трубы (d, мм 3.740)

- Требуемый диапазон изменения соотношения (R/d

- Реальное соотношение (R/d

- Назначаемое соотношение (R/d

- Требуемая минимальная толщина стенки многослойной трубы (мм 6.393)

- Новая приведенная по жесткости к металлу толщина полимерного рукава (d*, мм 5.393)

- Новая толщина полимерного рукава (dп, мм 23.620)

- Приведенный объемный вес многослойного трубопровода (Y*, т/куб 2.000)

Расчет из условий прочности в лотке многослойного трубопровода

- Растягивающие напряжения от собственного веса, МПа (7,533)

- Сжимающие напряжения от грунтовых вод, МПа (-4,380)

- Растягивающие напряжения от внутреннего давления воды, МПа (65,693)

- Контактные напряжения от горного давления, МПа (7,105)

- Суммарное значение контактных и растягивающих напряжений, МПа (75,952)

Сведения о расчетных параметрах:

- Параметры контактных напряжений: q1 = -10.09, а1 = 5322074, S1 = -0.07571

- Параметры нагрузки на контуре горной выработки т/куб.м: Р0 = 10.133, Р2 = 3.378

Вывод по расчету из условий прочности в лотке:

Толщина стенки многослойного трубопровода ОБЕСПЕЧИВАЕТ несущую способность трубы.

Расчет из условий деформаций в своде многослойного трубопровода

- От собственного веса трубы, м (0,0000127256)

- От внешнего давления грунтовых вод, м (0,0000265691)

- От внутреннего давления с учетом наличия грунтовых вод, м (-0,0003719672)

- От горного давления и колесных нагрузок, м (0,0044532450)

- Допустимые наклоны (Uп.накл.) и деформации земной поверхности Uп.деф.),м (Uп.накл=0,0080, Uп.деф=0,0211764706)

- Предельные деформации (3%) для многослойной трубы 3D/100, м (0,042)

- Суммарное значение деформаций в своде, м (0,0041205725)

- Степень овализации многослойной конструкции,% (0,29)

Вывод по расчету из условий деформаций в своде:

Толщина стенки многослойного трубопровода ОБЕСПЕЧИВАЕТ несущую способность трубы

Расчет на устойчивость полимерного рукава как самостоятельной конструкции про отклонении и овализации

- Расчетное значение (R/dп=58,333)

- Расчетное значение (Eпл/4Hв / 1/3=25,000)

- Неравенство (R/dп

- Базовая толщина стенки полимерного покрытия, мм (dп=28,000)

- Откорректированная толщина стенки полимерного рукава с учетом повышающих коэффициентов К1 и К2, мм (dп>=35,700)

Анализ полученных данных, представленных в четырех выходных формах, показывает, что диктующим вариантом принятия толщины стенки полимерного рукава являются результаты по форме 4 «Расчет на устойчивость полимерного рукава как самостоятельной конструкции при отслоении и овализации», где откорректированная толщина стенки полимерного рукава принимается равной не менее 35,7 мм, тогда как по другим формам (например, по форме 1) результирующая толщина стенки полимерного рукава при пересчете со стартового значения 12 мм составила 23,62 мм.

Конструкции напорных и безнапорных систем «материал трубопровода + полимерный рукав»

В качестве объекта изучения автоматизированным программным комплексом прочностных возможностей восстановленных трубопроводов рассмотрены конструкции «асбестоцемент + полимерный рукав», «железобетон + полимерный рукав» и «чугун + полимерный рукав», которые могут работать как в напорном, так в безнапорном режиме.

В отличие от стальных трубопроводов, где определяется их остаточный ресурс по толщине стенки, для труб из других материалов техническое состояние, как правило, оценивается двумя факторами — полной потерей несущей способности и обладанием ей при наличии некоторых дефектов, условно относящихся к категории незначительных (например, расхождение стыков, мелкие трещины, деформации тела трубы и т. д.). При этом техническое состояние старых трубопроводов определяется путем всестороннего анализа образцов материала изготовления в специализированных лабораториях.

Ниже в качестве примера приводится анализ работы универсального автоматизированного комплекса по прочностному расчету трубной конструкции «асбестоцемент + полимерный рукав». Другие трубные конструкции рассчитываются аналогично, безусловно, имея свою специфику в методиках проведения прочностного расчета.

Работа с программой включает следующие операции.

- Введение сведений о материале трубы (асбестоцемент, железобетон, чугун).

- Выбор (нажатием кнопки) режима работы трубопровода: безнапорный или напорный.

- Уточнение (выбор) режима эксплуатации (например, несущая способность старого трубопровода нарушена — трубопровод поврежден и способен только передавать, не деформируясь, нагрузки от горного давления, транспортные нагрузки и собственный вес на полимерный рукав, который должен помимо указанных нагрузок воспринимать все остальные: давления грунтовых вод, внутреннего наполнителя и собственный вес; несущая способность не нарушена — потеря герметичности трубопровода при сохранении несущей способности).

- После выполнения операций, нажать кнопку ввода исходных данных, после чего появится второе диалоговое окно (рисунок ниже).

- Последовательно (сверху вниз) вводят исходную проектную информацию в соответствующие позиции второго диалогового окна.

- По завершении ввода информации нажимают кнопку Выполнить расчет и появляется выходная форма в виде построчной информации.

Условие примерах трубопровод из асбестоцемента (ВТ9, диаметром 0,5 м); режим напорный; несущая способность нарушена (коэффициенты снижения первоначальной толщины стенки, снижения степени деформации трубы и снижения прочности трубы принимаются равными 0,8).

Диалоговое окно универсальной программы прочностного расчета напорных и безнапорных трубных конструкций

В данной задаче параметры полимерного рукава должны определяться из условия общей его устойчивости как самостоятельной конструкции, несмотря на то, что рассматривается двухслойная трубная конструкция «асбестоцемент + полимерный рукав», чем обеспечивается запас прочности в случае полного выхода из строя асбестоцементного трубопровода.

Прочностной расчет трубных двухслойных конструкций

Несущая способность нарушена

Внутренний диаметр трубопровода = 0,500 м

Глубина залегания трубопровода = 2,000 м

Высота грунтовых вод над лотком трубы = 1,000 м

Модуль упругости полимерного рукава = 500000 т/кв.м

Проектная толщина стенки полимерного рукава = 0,00100000 м

Внутреннее давление (м.вод.ст.) = 40,0000 т/кв.м

Модуль упругости материала трубы = 2000000 т/кв.м

Проектная толщина стенки трубы = 0,0288000 м

Предел прочности материала трубы = 480 т/кв.м

Коэфф. снижения первоначальной толщины стенки трубы = 0,80

Коэфф. снижения степени деформации трубы = 0,80

Коэфф. снижения прочности трубы = 0,80

Вывод по расчету:

Надежность конструкции НЕ обеспечена! Необходимо увеличить проектную толщину стенки полимерного рукава:

Требуемая толщина стенки полимерного рукава не d п >= 0,04000 м или 40,00 мм.

Конструкции безнапорных систем «материал трубопровода + полимерный рукав»

Ниже приводится руководство пользователя автоматизированным программным комплексом по проведению прочностных расчетов восстановленных трубных конструкций «керамика + полимерный рукав», «кирпич + полимерный рукав», которые работают при безнапорном режиме течения жидкости. Описываемый автоматизированный комплекс является универсальным с точки зрения возможности проведения прочностных расчетов для двух указанных трубных конструкций.

Первое диалоговое окно автоматизированной программы представлено на рисунке ниже.

Инструкция пользователя включает следующие операции.

1. Введение сведений о материале трубы (керамика или кирпич).

2. Выбор (нажатием кнопки) режима работы трубопровода: безнапорный или напорный.

Первое окно универсальной программы прочностного расчета безнапорных трубных конструкций

3. Заполнение исходной проектной информации (диаметр трубы, глубина ее залегания, высота грунтовых вод над лотком, модуль упругости полимерного рукава или проектная толщина стенки полимерного рукава (в зависимости от требований определения расчетного модуля упругости или толщины стенки полимерного рукава).

4. По завершении ввода информации нажать кнопку Выполнить расчет и появится выходная форма в виде построчной информации.

Условие примера: трубопровод из керамики диаметром 0,6 м; глубина залегания 7,0 м; высота грунтовых вод над лотком 2,0 м; модуль упругости полимерного рукава 200 000 т/м 2 ; проектная толщина стенки полимерного рукава не указывается (начальное значение в программе принимается по умолчанию). Специфика данной задачи состоит в том, что параметры полимерного рукава определяются из условия местной устойчивости, а не как самостоятельной конструкции, т. е. полимерный рукав может деформироваться с частичным отслоением от керамического трубопровода (например, с образованием вмятин). Это условие характерно и для кирпичных трубопроводов.

Расчет безнапорной трубной конструкции «керамика + полимерный рукав»

Внутренний диаметр трубопровода = 0,600 м

Глубина залегания трубопровода = 7,000 м

Высота г.в, над лотком трубы = 2,000 м

Модуль упругости полимерного рукава = 200000 т/кв.м

Вывод по расчету

- Начальная (задаваемая) толщина рукава (dп, м = 0,010)

- а = dп/R1 (0,034)

- p (16,53)

- Напряженное состояние; Sigma*B (-2,436); Sigma (-40,270 <1200)

- Деформативное состояние; U* (354,124807); U (0,008781 <0,0074)

После проведения итераций толщина рукава принимается равной: dn = 0.02326 м или 23.26 мм

Расчетные данные показывают, что автоматизированным комплексом проведена корректировка начальной толщины рукава (принятой по умолчанию) с 0,01 м до 0,02326 м, которая обеспечивает необходимые прочностные параметры при исходном модуле упругости полимерного рукава.

Расчет прочности труб

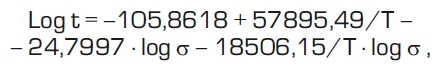

При проектировании трубопроводов Изопрофлекс часто выполняют расчет прочности труб из полимерных материалов, который предполагает ее зависимость от давления и продолжительности работы. Расчет предполагает учет зависимости прочности от температурных и временных параметров, который описывается следующим уравнением.

Формула расчета прочности труб

- t — срок службы в часах;

- Т — температура в градусах кельвина;

- s — напряжение в стенке трубы в МПа.

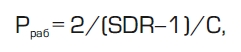

Формула расчета номинального рабочего давления

Номинальное рабочее давление в трубопроводе Изопрофлекс в этом случае вычисляется по формуле:

- С – коэффициент запаса прочности.

Данный коэффициент принимается равным С=1,25 для температуры 20°С и С=1,5 для более высоки температур.

Приведенные формулы и уравнения дают возможность рассчитывать параметры эксплуатации трубопроводов как при работе с постоянной температурой (сети холодного водоснабжения), так и для работы с переменными параметрами теплоносителя — отопление и ГВС.

Расчетные рабочие давления для Изопрофлекс

Расчетные рабочие давления для трубопроводов Изопрофлекс из сшитого полиэтилена с постоянной температурой и типоразмерами SDR 11 и SDR 7,4 представлены в таблице.

| Постоянная температура, °С | Рабочее давление, МПа | |

| SDR 11 | SDR 7,4 | |

| 20 | 1,27 | 1,98 |

| 30 | 1,13 | 1,76 |

| 40 | 1,00 | 1,56 |

| 50 | 0,89 | 1,39 |

| 60 | 0,79 | 1,24 |

| 70 | 0,71 | 1,11 |

| 75 | 0,67 | 1,05 |

| 80 | 0,64 | 1,00 |

| 90 | 0,57 | 0,89 |

| 95 | 0,54 | 0,85 |

Данные параметры приведены с учетом долговечности трубопроводов 50 лет, а описанная в ИСО 13760 методика расчетов предполагает учет «накопленных повреждений».

Методика прочностного расчёта трубопроводов из полимерных материалов при подземной прокладке (общие принципы)

Прочностной расчёт трубопроводов из полимерных материалов, уложенных в земле, рекомендуется сводить к соблюдению неравенства:

для напорных трубопроводов

для напорных трубопроводов

для самотечных трубопроводов

для дренажных трубопроводов

где εр — максимальное значение деформации растяжения материала в стенке трубы из-за овальности поперечного сечения трубы под действием грунтов (qгр, МПа) и транспортных нагрузок (qт, МПа);

ε — степень растяжения материала стенки трубы от внутреннего давления воды в трубопроводе;

εс — степень сжатия материала стенки трубы от воздействия внешних нагрузок на трубопровод;

εрр — предельно допустимое значение деформации растяжения материала в стенке трубы, происходящей в условиях релаксации напряжений;

εрп — предельно допустимая деформация растяжения материала в стенке трубы в условиях ползучести;

Кзд — коэффициент запаса, учитывающий вид перфорации в стенках трубы, который можно принять при круговом отверстии в гладкостенной трубе — 2,3; круговом отверстии в стекло- (базальто) пластиковой трубе — 3,0; щелевом отверстии со скругленными углами (соотношение сторон 8:1, например, 25 на 3) — 1,3; для других условий величина Кзд должна приводиться в нормативных документах.

Значение εр может быть определено по формуле

где Кσ — коэффициент постели грунта для изгибающих напряжений, учитывающий качество уплотнения, его можно принимать: при тщательном контроле — 0,75, при периодическом контроле — 1,0, при отсутствии контроля — 1,5;

Кзψ — коэффициент запаса на овальность поперечного сечения трубы, принимается равным: 1,0 — для напорных и самотечных трубопроводов и 2 — для дренажных трубопроводов;

ψ — относительное укорочение вертикального диаметра трубы в грунте, устанавливается как предельно допустимое значение

где ψгр — относительное укорочение вертикального диаметра трубы под действием грунтовой нагрузки;

ψт — то же, под действием транспортных нагрузок;

ψм — относительное укорочение вертикального диаметра трубы, образовавшееся в процессе складирования, транспортировки и монтажа. Его можно приближенно принимать по таблице Д.1.

| Кольцевая жесткость G0 оболочек трубы, Па | ψм при степени уплотнения грунта | ||

| до 0,85 | 0,85-0,95 | более 0,95 | |

| До 276 000 | 0,06 | 0,04 | 0,03 |

| 276 000-290 000 | 0,04 | 0,03 | 0,02 |

| Больше 290 000 | 0,02 | 0,02 | 0,01 |

где Кτ — коэффициент, учитывающий запаздывание овальности поперечного сечения трубы во времени и зависящий от типа грунта, степени его уплотнения, гидрогеологических условий, геометрии траншеи, может принимать значения от 1 до 1,5;

Кw — коэффициент прогиба, учитывающий качество подготовки ложа и уплотнения, можно принимать: при тщательном контроле — 0,09, при периодическом — 0,11, при бесконтрольном ведении работ — 0,13;

Кгр — коэффициент, учитывающий влияние грунта засыпки на овальность поперечного сечения трубопровода, можно принять равным 0,06;

Егр — модуль деформации грунта в пазухах траншеи, МПа;

Кж — коэффициент, учитывающий влияние кольцевой жесткости оболочки трубы на овальность поперечного сечения трубопровода, можно принимать равным 0,15;

γ — удельный вес грунта, Н/м³;

Нтр — глубина засыпки трубопровода, считая от поверхности земли до уровня горизонтального диаметра, м;

G0 — кратковременная кольцевая жесткость оболочки трубы, МПа;

E0 — кратковременный модуль упругости при растяжении материала трубы, МПа;

I — момент инерции сечения трубы на единицу длины, определяемый по формуле

μ — коэффициент Пуассона материала трубы, приводится в нормативной документации;

где Кy — коэффициент уплотнения грунта;

qт — транспортная нагрузка, принимаемая по справочным данным для гусеничного, колесного и другого транспорта, МПа;

n — коэффициент, учитывающий глубину заложения трубопровода, при H < 1 п = 0,5;

Кок — коэффициент, учитывающий процесс округления овализованной трубы под действием внутреннего давления воды в водопроводе (Р, МПа)

где qc — суммарная внешняя нагрузка на трубопровод, МПа;

где σ0 — кратковременная расчётная прочность при растяжении материала трубы, МПа;

Е0, Еτ — кратко- и долговременное значения модуля упругости при растяжении материала трубы на конец срока службы эксплуатации трубопровода, МПа.

где Кз — коэффициент запаса, должен приводиться в нормативных документах.

Если в результате расчётов значение левой части выражения (Д.1) будет больше 1, то следует повторить расчёты при других характеристиках материала труб или укладки трубопровода.

Далее проверяют устойчивость оболочки трубы против действия сочетания нагрузок: для напорных сетей — грунтовые и транспортные qc, от грунтовых вод, Qгв, а также возможного возникновения вакуума Qвак в трубопроводе, для самотечных сетей — qгр + Qгв для дренажных сетей — с использованием выражения

где Куг — Коэффициент, учитывающий влияние засыпки грунта на устойчивость оболочки, можно принять 0,5, а для соотношения Qгв : qт = 4 : 1 — равным 0,07;

Ков — коэффициент, учитывающий овальность поперечного сечения трубопровода, при 0 < ψ < 0,05 Ков = 1 — 0,7ψ,

Кзу — коэффициент запаса на устойчивость оболочки на действие внешних нагрузок, можно принять равным 3;

Gτ — длительная кольцевая жесткость оболочки трубы, МПа, определяется по формуле

Пример расчёта на прочность подземного канализационного трубопровода

Дано. Трубы с наружным диаметром 1200 мм, ПНД, среднелегкого типа с толщиной стенки s = 46,2 мм (ГОСТ 18599) укладываются в траншею на глубину Hтр = 5 м в сети самотечной канализации. В условиях строительства по поверхности над трубопроводом возможно перемещение тяжелого транспорта с давлением на грунт qт = 0,01 МПа. Высота грунтовых вод — 1 м от поверхности земли. Требуется подобрать грунт для засыпки.

Решение. Для засыпки на месте строительства принимаем грунт с удельным весом γ = 18 кН/м3. Значения кратко- и долговременного модулей упругости ПНД — E0 = 800 МПа и Еτ = 200 МПа.

1. Определяем грунтовую нагрузку qгр = γНтр = 18.5 = 90 кН/м² = 0,09 МПа.

2. Определяем общую нагрузку qс = qгр + qт = 0,09 + 0,01 = 0,1 МПа.

3. Определяем кратковременную кольцевую жесткость оболочки трубы по (Д.8, Д.9)

4. Определяем относительное укорочение вертикального диаметра трубы под действием грунтовой нагрузки по (Д. 6) при Кок = 1

принимаем Кτ — как среднее значение, равным 1,25;

Кw — с учетом периодического контроля равным 0,11;

Кгр — равным 0,06;

Егр — равным 5 МПа (для средних условий).

5. Определяем укорочение вертикального диаметра трубы под действием транспортной нагрузки по (Д. 10)

6. Определяем относительное укорочение вертикального диаметра трубы по (Д.5), приняв ψт = 2 % (для G0 > 0,29 МПа и степени уплотнения грунта 0,85-0,95 по таблице Д.1)

7. Определяем максимальное значение степени растяжения материала в стенке трубы из-за овальности поперечного сечения трубопровода под действием нагрузок по (Д.4 ) при Кσ = 1 м

8. Определяем степень сжатия материала стенки трубы, происходящего под действием внешних нагрузок на трубопровод по (Д.14)

9. Определяем допустимую степень растяжения материала в стенке трубы, происходящего в условиях релаксации по (Д. 15) при σ = 25 МПа

10. Определяем допустимую степень растяжения материала в стенке трубы, происходящего в условиях ползучести по (Д.16)

11. Проверяем прочность по (Д.2)

т.е. принятые данные по грунту засыпки и его уплотнения удовлетворяют прочностным требованиям для данного трубопровода.

Оценка долговечности безнапорных канализационных трубопроводов из трубных полиэтиленовых модулей, проложенных бестраншейно с разрушением ветхих труб

На сегодня подходов к 100%-у учету всевозможных состояний системы «полимерная труба — грунт» с целью оценки долговечности подземных полимерных трубопроводов еще не выработано.

В. А. Харькин, член-корр. Академии жилищно-коммунального хозяйства, лауреат премии Правительства РФ, генеральный директор ООО «Прогресс» (Москва)

Более чем десятилетний опыт ООО «Прогресс» [1] показывает, что ветхие канализационные трубопроводы, подвергаемые восстановлению бестраншейно с разрушением и заменой на пластмассовые трубопроводы, находятся в окружении грунта от весьма плотного его состояния (при модуле деформации Еr более 25 МПа) до полного отсутствия контакта трубы с грунтом (Еr=0). Конкретные значения некоторых параметров грунта в сочетании с показателями полимерных труб в системе «полимерная труба — грунт» определяют долговременное поведение безнапорного трубопровода в подземной канализационной сети [2].

На сегодня подходов к 100%-у учету всевозможных состояний системы «полимерная труба — грунт» с целью оценки долговечности подземных полимерных трубопроводов еще не выработано.

В СП 40-102-2000 [3] предлагается методика, позволяющая учесть многие факторы, которые определяют состояние системы «полимерная труба — грунт» в течение весьма продолжительного срока эксплуатации полимерного трубопровода. К сожалению, эта методика не распространяется на решение задач, связанных с полимерными трубопроводами, проложенными бестраншейно взамен ветхих разрушенных трубопроводов из традиционных материалов.

Для оценки долговечности восстановленных бестраншейно с разрешением безнапорных канализационных трубопроводов с использованием трубных полимерных моделей нами решена инженерная задача с известными допущениями и ограничениями. При этом исходили из того, что такой трубопровод будет взаимодействовать с окружающим грунтом и испытывать нагрузки от грунта и транспорта подобно тому, как это принято для вновь построенного трубопровода из полимерных труб. Причем в процессе строительства нового полимерного трубопровода возможно задавать практически любые параметры грунта во всех грунтовых зонах вокруг полимерных труб (рис. 1а). При бестраншейной прокладке повлиять на состояние грунта хотя бы в одной зоне вокруг полимерного трубопровода, размещенного в полости, полученной при разрушении ветхого трубопровода (рис. 1б), не удастся ни при каких обстоятельствах (если не использовать специальное нагнетание какого-либо раствора в полость и не проводить вскрышные работы, что будет эквивалентно открытой прокладке).

Методической основой для решения этой задачи послужили рекомендации СП 40-102-2000 (методика прочностного расчета трубопроводов из полимерных материалов при подземной прокладке — общие принципы). Использовались зависимости, связывающие кратковременные и долговременные прочностные показатели и геометрию труб, факторы грунтовых условий и технологические параметры открытой траншейной прокладки полимерных трубопроводов, котрые способны обеспечить надежную их работу при эксплуатации в самотечной сети при выполнении условий неравенства:

где ep — относительная деформация растяжения стенки трубы из-за овальности ее поперечного сечения под действием грунтовых (qгр) и транспортных (qт) нагрузок;

ec — относительная деформация сжатия стенки трубы от воздействия внешних нагрузок;

epp — допустимая относительная деформация растяжения стенки трубы в условиях релаксации напряжений в материале;

epn — допустимая деформация растяжения стенки трубы в условиях ползучести материала.

Значение ep определяется по формуле:

где Кs — коэффициент постели грунта для изгибающих напряжений, учитывает проведение уплотнения 0,75 (тщательный контроль); 1,0 (периодический); 1,5 (бесконтрольно). Принимаем — 1,5. Допущение: подвижки грунта (самый невыгодный вариант) возможны. Расчет проводится на длительный срок эксплуатации трубопровода. Учесть долговременный защитный эффект уплотненного расширителем грунта, образующего грунтовый свод над полимерным трубопроводом в скважине на данном этапе разработанности вопроса, не представляется возможным;

s — толщина стенки, м;

D — наружный диаметр, м;

К3y — коэффициент запаса на овальность поперечного сечения трубы. Для трубопроводов принимается 1,0 (напорных и самотечных) и 2,0 (дренажных);

y — допустимое значение относительного укорочения вертикального диаметра трубы в грунте:

где yгр — относительное укорочение вертикального диаметра трубы под действием qгр; yт — относительное укорочение вертикального диаметра трубы под действием qг; yм — относительное укорочение вертикального диаметра трубы, произошедшее в процессе складирования, транспортировки и монтажа. Согласно СП 40-102-2000 принимается с учетом степени уплотнения грунта засыпки в зависимости от кольцевой жесткости труб от 1 до 6 %. Принимаем — 0. Ограничения: 1 — для изготовления моделей используются трубы без овальности (связанно с токарной обработкой при нарезании резьбы); 2 — транспортировка и складирование модулей производятся в вертикальном положении; 3 — при замене засыпка полимерного трубопровода не производится.

где Кt — коэффициент запаздывания овальности поперечного сечения трубы во времени. Принимается в зависимости от типа грунта, степени его уплотнения, гидрогеологических условий, геометрии траншеи (от 1 до 1,5). Принимаем — 1. Ограничение: производится замена трубопровода, находящегося в сложившемся грунтовом массиве;

Кw — коэффициент прогиба, принимается с учетом подготовки ложа и уплотнения грунта: 0,09 (тщательный контроль); 0,11 (периодический); 0,13 (бесконтрольные). Принимаем — 0,09. Ограничение: полимерный трубопровод опирается на дно скважины с дугой охвата не менее 60°, что идентично тщательному контолю;

qгр — коэффициент, учитывающий влияние грунта засыпки на овальность поперечного сечения трубопровода 0,6;

Кгр — коэффициент грунта;

Егр — модуль деформации грунта в пазухах траншеи, МПа. Принимаем — 10 МПа. Ограничение: небольшое значение для грунта естественной структуры, которое сложится через год-два после замены [2];

Кж — коэффициент, учитывающий влияние кольцевой жесткости трубы на овальность поперечного сечения трубопровода — 0,15:

где g — удельный вес грунта, Н/м3; Нгр — глубина засыпки трубопровода, считая от поверхности земли до уровня горизонтального диаметра, м. Принимаем — 8 м. Ограничение: максимальная глубина заложения трубопроводов.

Схемы расположения в грунтовом массиве полимерных трубопроводов, проложенных способом

G0 — кратковременная кольцевая жесткость трубы, МПа:

где I — момент инерции сечения трубы на единицу длины:

E0 — модуль упругости;

m — коэффициент Пуассона материала;

где Кy — коэффициент уплотнения грунта. Принимаем — 1. Пояснение: ввиду отсутствия грунта для уплотнения;

qm — транспортная нагрузка, принимается по справочным данным для гусеничного, колесного и другого транспорта, МПа;

Кок — коэффициент, учитывющий процесс округления овализованной трубы под действием внутреннего давления воды; принимаем — 1; пояснение: трубопроводы — безнапорные:

где qc — суммарная внешняя нагрузка на трубопровод, МПа:

где s0 и Еt — кратковременная расчетная прочность и долговременный на конец срока эксплуатации модель упругости при растяжении материала трубы, МПа.

Принимаем Е0 = 800 МПа. Пояснение: приводится в СП 40-102-2000.

Модуль упругости термопластов изменяется во времени в зависимости от температуры и растягивающих напряжений, которые на него воздействуют [3]. Допущение: температурные условия — нормальные (20 °С). Растягивающие напряжения s в безнапорном трубопроводе, уложенном в грунте, связаны с толщиной стенки, наружным диаметром и относительным укоречением вертикального диаметра трубы y зависимостью [3]:

где А — коэффициент, принимаемый в диапазоне 2,5-5,0. Принимаем — 3,4. Принято по Molin для средних условий.

Значение y должно определяться по (6). Принимаем — 2%. Принято по опыту.

С учетом этого по (12) получаем s = 0,3 МПа.

Принимаем t = 100 лет. Пояснение: задаемся сроком эксплуатации нового трубопровода. Далее устанавливаем с использованием данных фирмы «Хехст» (Германия) Еr = 200 МПа.

где К — коэффициент запаса, производится в нормативных документах. Принимаем — 1,3. Пояснение: взято как для экструдируемых труб из ПНД.

Расчеты с использованием принятых допущений и ограничений показали, что условия неравенства (3) соблюдаются.

Это дало право предполагать, что в трубопроводах, восстановленных с использованием разработанных технологий и устройств, не должно быть заметной овализации их поперечного сечения. Проверка этого предположения и явилась одной из целей натурных наблюдений. Они проводились на сетях, в которых замена трубопроводов из керамики диаметром 200 мм произведена новыми из полимерных труб и трубных модулей диаметрами D = 180 мм (Dвнутр = 160 мм), 225 мм (184 мм) и D = 280 мм (Dвнутр = 248,2 мм).

Оценка овализации поперечного сечения труб производилась в процессе прохождения по трубопроводам телевизионных камер, пропускаемых по одному и тому же участку не реже, как правило, 2 раз. Один раз — сразу же после завершения монтажа и второй раз — через год-два после этого. На отдельных участках были проведены наблюдения через четыре-пять лет. Какого-либо изменения поперечных сечений в новых полимерных трубопроводах замечено не было.

Натурные наблюдения убедили в том, что предположение об отсутствии овализации поперечных сечений у новых трубопроводов, полученных бестраншейной заменой трубопроводов водоотведения из традиционных труб полимерными с использованием разработанных технологий и устройств, является верным. Это, в свою очередь, позволяет сделать вывод о том, что новый трубопровод будет служить не меньший срок, чем построенный вновь — по нашему расчету, не менее 100 лет.

Литература

1. Харькин В. А. Отечественные полимерные трубы для замены канализационных трубопроводов // Сантехника. 2003. № 1. С. 31-35.

2. Отставнов А. А. Производство земляных работ при прокладке самотечных трубопроводов из термопластов // Энергетическое строительство за рубежом. 1985. № 3. С. 38-43.

3. СП 40-102-2000. Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования.

Полезная информация

Дёшево не значит экономично! вернуться к списку статей

В первую очередь свою статью хотелось бы начать со слов благодарности в адрес посетителей нашего сайта, всё что мы делаем, мы делаем для удобства жизнедеятельности человечества и в частности тебя — читатель.

Рассказывать о превосходстве полиэтилена над железобетонном, и просто железом, можно бесконечно. За последние пять лет интернет просто пестрит объявлениями о дешевых полиэтиленовых колодцах, емкостях, и резервуарах, а так же об их долговечности службы.

Долговечность полиэтиленовых изделий это некий постулат, который не поддается обсуждению. Ответ на вопрос: «Долговечны ли ПЭ изделия и смогут ли они прослужить порядка 50 лет в непрерывной работе?», не заставит себя долго ждать. — Да!

Разобравшись с долговечностью ПЭ изделий, хотелось бы более подробно остановиться на качестве изделий и соответственно качестве материала, из которого некоторые недобросовестные производители умудряются выполнять дешевый продукт. Расскажу недавний инцидент, который произошел при заказе горизонтальной емкости на 100 м3. Заказчик, обратившись в нашу компанию, был явно расстроен ценой на изделие компании «ПК НИС», и проговорил о возможности приобрести идентичное по всем характеристикам изделие, но только не по кольцевой жёсткости. Все попытки объяснить необходимость данного вида характеристики для изделий, которые используются в установленном состоянии, т.е. закопанные в землю и испытывают внешнее давление, не увенчались успехом. Тогда нашим специалистам была поставлена задача, прояснить ситуацию с дешевизной изделий конкурентов. В результате была проведена полноценная техническая работа, результатом которой, явился документ под названием — «Расчет на прочность горизонтального резервуара внутренним диаметром 2200 мм, из спиральновитых труб различного профиля». В данном документе представлены расчеты ёмкостей выполненных из спиральновитых труб с профилем 19 и 25, а так же проведен повторный расчет для трубы с кольцевой жесткостью SN2 и SN4.

Далее представляем Вашему вниманию расчет на прочность:

Расчет на прочность горизонтального резервуара внутренним диаметром 2200 мм из спиральновитых труб различного профиля.

Данный расчет произведен для пожарных резервуаров объемом 100 м3. Резервуары выполняются из полиэтиленовых спиральновитых труб внутренним (номинальным) диаметром 2200 мм.

В силу того что методы расчета на прочность горизонтальных емкостей недостаточно разработаны, а сами емкости изготавливаются из канализационных труб большого диаметра, за основу принята методика расчета на прочность пластиковых трубопроводов, изложенная в СП 40-102-2000 (приложение Д).

Целью расчета является проверка выполнения условий прочности и устойчивости для труб, используемых для изготовления корпуса резервуара, с различным профилем стенки и формулировка рекомендаций по использованию того или иного типа трубы.

1. Исходные данные

Согласно проекту резервуары имеют наружный диаметр 2390 мм, что соответствует спиральновитой трубе внутренним диаметром 2200 мм с номинальной кольцевой жесткостью SN2.

Кроме данного проектного решения будет проанализирована возможность изготовления резервуаров из труб аналогичного внутреннего диаметра, но с другим типом профиля: будут рассмотрены так называемые 19-й и 25-й профили (Рис. 1), а также спиральновитые трубы с номинальной кольцевой жесткостью SN4.

Рис. 1. Элементы профиля 19 (а) и профиля 25 (б)1

Для дальнейших расчетов потребуется знать момент инерции профиля на единицу длины и эквивалентную толщину стенки трубы, изготовленной из этого профиля. Момент инерции профиля на единицу длины коробчатого сечения — а именно такой профиль имеют спиральновитые трубы — легко рассчитать по следующей общей формуле:

где a — ширина профиля, соответствующая реальной толщине стенки трубы;

b — высота элемента профиля вдоль оси трубы;

h — толщина стенки профиля (см. Рис. 2).

Рис. 2. Размеры элемента профиля коробчатого сечения

Эквивалентная толщина стенки вычисляется по следующей формуле:

Исходя из этого, получают расчетный диаметр трубы:

где Di — внутренний диаметр трубы; при расчете резервуаров внутренний диаметр принят равным 2200 мм: Di = 2,2 м.

Расчетом будет проверена возможность изготовления проектных резервуаров из спиральновитых труб с четырьмя вариантами профиля. Геометрические характеристики каждого из вариантов приведены ниже.

Размеры элемента профиля приведены на Рис. 1а. Используя эти размеры по формулам (1), (2) и (3) можно рассчитать момент инерции профиля и соответствующую ему эквивалентную толщину стенки и расчетный диаметр:

Размеры элемента профиля приведены на Рис. 1б. Рассчитаем соответствующие им момент инерции и эквивалентную толщину стенки:

Профиль, соответствующий кольцевой жесткости SN2 и SN4

Для трубы внутренним диаметром 2200 мм и номинальной кольцевой жесткостью известны такие характеристики как момент инерции, эквивалентная толщина стенки и расчетный диаметр. Значения этих величин приведены в таблице 1.

Таблица 1. Расчетные параметры спиральновитых труб диаметром 2200 мм

| Характеристика | Номинальная кольцевая жесткость | |

| SN2 | SN4 | |

| Момент инерции на единицу длины I, cм4/cм | 32,018 | 50,422 |

| Эквивалентная толщина стенки s, cм | 7,27 | 8,46 |

| Расчетный диаметр D, cм | 234,54 | 236,92 |

Материалом труб, из которых изготавливаются проектные резервуары, является полиэтилен низкого давления (ПНД). Далее указаны некоторые механические свойства полиэтилена, которые будут использоваться в расчете. Значения величин приняты на основе СП 40-102-2000: приложение А и пример расчета в приложении Д. Коэффициент Пуассона принят по рекомендациям п. 5.5 «Инструкции по проектированию технологических трубопроводов» СН 550-82.

Долговременный модель упругости Et

Расчетная прочность при растяжении σ0

В качестве грунта засыпки принят песчаный грунт со следующими характеристиками:

Модуль деформации Eгр

Согласно проекту емкости заглублены примерно на 1,6 м по оси. Соответственно, расстояние от верха емкостей до поверхности земли можно принять равным 0,4 м. В расчете не учитывается наличие на поверхности емкостей слоя утеплителя.

В расчете принято отсутствие грунтовых вод на площадке строительства.

Поскольку емкости полностью расположены в зеленой зоне, транспортная нагрузка принята равной нулю.

2. Расчетная методика

Расчетная методика приведена в СП 40-102-2000, приложение Д. Здесь приведены основные данные и формулы, необходимые для расчета. Расчет резервуаров будем вести по формулам для безнапорных трубопроводов. Заключение о пригодности труб для подземной прокладки делается на основании проверки двух условий: прочности (4) и устойчивости оболочки трубы. Труба считается пригодной только при выполнении обоих условий.

Условие прочности сводится к определению деформаций, вызванных давлением грунта и транспортной нагрузки и сравнении их с допустимыми деформациями:

Составляющие деформации определяются следующим образом.

Максимальное значение деформации растяжения материала в стенке трубы из-за овальности поперечного сечения трубы под действием грунтов и транспортных нагрузок:

где Kσ — коэффициент постели грунта для изгибающих напряжений, учитывающий качество уплотнения; примем Kσ = 1,0 — при периодическом контроле;

s — толщина стенки;

D — диаметр трубы;

Ψ — относительное укорочение вертикального диаметра трубы в грунте;

KзΨ = 1,0 — коэффициент запаса на овальность поперечного сечения трубы.

Относительное укорочение вертикального диаметра определяется как сумма действия трех факторов: давления грунта, транспортной нагрузки и предварительных операций:

где Ψгр — относительное укорочение диаметра трубы под действием грунтовой нагрузки;

Ψт — относительное укорочение диаметра трубы под действием транспортной нагрузки; поскольку в нашем случае транспортная нагрузка отсутствует можно принять Ψт = 0;

Ψм — относительное укорочение диаметра трубы, образовавшееся в процессе складирования, транспортировки и монтажа; приблизительно его можно принимать в зависимости от жесткости трубы и коэффициента уплотнения грунта по таблице 2.

Таблица 2. Значения Ψм

| Кольцевая жесткость оболочки трубы G0, МПа | Коэффициент уплотнения грунта Ку | ||

| до 0,85 | 0,85 — 0,95 | более 0,95 | |

| До 0,276 | 0,06 | 0,04 | 0,03 |

| 0,276 — 0,29 | 0,04 | 0,03 | 0,02 |

| Более 0,29 | 0,02 | 0,02 | 0,01 |

Кольцевая жесткость оболочки трубы определяется по формуле:

Все характеристики материала и трубы, необходимые для вычисления кольцевой жесткости приведены в разд. 1.

По аналогичной формуле вычисляется длительная кольцевая жесткость:

Относительное укорочение вертикального диаметра трубы под действием грунта определяется по следующей формуле:

где Kок — коэффициент, учитывающий процесс округления овализованной трубы под действием внутреннего давления; для безнапорных трубопроводов Kок = 1;

Kτ — коэффициент, учитывающий запаздывание овальности поперечного сечения трубы во времени и зависящий от типа грунта, степени его уплотнения, гидрогеологических условий и геометрии траншеи, может принимать значения от 1,0 до 1,5; примем для расчета среднее значение 1,25;

Kw — коэффициент прогиба, учитывающий качество подготовки ложа и уплотнения; при периодическом контроле принимают Kw = 0,11;

Kж — коэффициент, учитывающий влияние кольцевой жесткости оболочки трубы на овальность поперечного сечения трубопровода: Kж = 0,15;

Kгр — коэффициент, учитывающий влияние грунта засыпки на овальность поперечного сечения трубопровода: Kгр = 0,06;

qгр — удельная нагрузка от грунта на трубопровод:

где Н0 — расстояние от уровня земли до оси трубопровода.

Степень сжатия материала стенки трубы от воздействия внешних нагрузок вычисляется по формуле:

где qc = qгр + qт — общая нагрузка на трубопровод. В нашем случае qc = qгр.

Допустимые значения из формулы (4) вычисляются следующим образом:

где Kз — коэффициент запаса. Примем Kз = 2.

После выполнения проверки на прочность выполняется условие устойчивости оболочки трубы под действием внешних нагрузок:

где Kуг — коэффициент, учитывающий влияние засыпки грунта на устойчивость оболочки: Kуг = 0,5;

Kов — коэффициент, учитывающий овальность поперечного сечения трубопровода; при Ψ ≤ 0,05 можно принять Kов = 1 — 0,7Ψ;

Kзу — коэффициент запаса на устойчивость оболочки на действие внешних нагрузок: Kзу = 3;

n = 1 при глубине заложения больше метра.

3. Результаты расчетов

Проведем некоторые предварительные расчеты, которые будут общими независимо от используемого типа профиля.

Нагрузка на трубопровод не зависит от типа профиля и во всех вариантах будет одинаковой:

Также по формулам (12) и (13) можем вычислить допустимые значения деформаций в стенках трубы:

Далее приведен расчет резервуаров на прочность при разных типах профиля.

В первую очередь по формулам (7) и (8) с учетом геометрических параметров профиля, определенных в разд. 1, вычислим кратковременную и длительную кольцевую жесткость трубы:

С учетом значения G0 и принятого коэффициента уплотнения грунта (0,95) по табл. 2 принимаем Ψм = 0,04. Относительное укорочение вертикального диаметра под действием давления грунта вычисляем по формуле (9):

А отсюда по формуле (6) найдем общую величину относительного укорочения диаметра:

Теперь по формуле GOTOBUTTON ZEqnNum351853 * MERGEFORMAT (5) можем вычислить величину максимальных деформаций растяжения в стенке трубы:

а по формуле (11) — деформации сжатия в стенке трубы:

Подставляя полученные значения в условие (4), получим:

то есть данная труба подходит по условиям прочности.

Проведем теперь проверку устойчивости оболочки трубы по условию (14), предварительно рассчитав коэффициент Kов2 :

то есть условие устойчивости для данного типа профиля не выполняется и использовать такую трубу для изготовления резервуара нельзя.

Расчеты по другим типам профилей полностью аналогичны приведенным выше вычислениям, поэтому далее не будем подробно объяснять ход выполнения расчетов, приведем только сами вычисления.

Кратковременная и длительная жесткость:

С учетом значения G0 и принятого коэффициента уплотнения грунта по табл. 2 принимаем Ψм = 0,04.

Относительное укорочение вертикального диаметра под действием грунта:

Полное относительное укорочение вертикального диаметра:

Деформации растяжения в стенке трубы:

Деформация сжатия в стенке трубы:

Подставляя полученные значения в условие (4), получим:

то есть данная труба подходит по условиям прочности.

Проверка устойчивости оболочки трубы:

то есть условие устойчивости для данного типа профиля не выполняется и использовать такую трубу для изготовления резервуара нельзя.

Кратковременная и длительная жесткость:

С учетом значения G0 и принятого коэффициента уплотнения грунта по табл. 2 принимаем Ψм = 0,04.

Относительное укорочение вертикального диаметра под действием грунта:

Полное относительное укорочение вертикального диаметра:

Деформации растяжения в стенке трубы:

Деформация сжатия в стенке трубы:

Подставляя полученные значения в условие (4), получим:

то есть данная труба подходит по условиям прочности.

Проверка устойчивости оболочки трубы:

следовательно, условие устойчивости для данного типа профиля выполняется, и трубу с данным типом профиля можно использовать для изготовления резервуара.

Кратковременная и длительная жесткость:

С учетом значения G0 и принятого коэффициента уплотнения грунта по табл. 2 принимаем Ψм = 0,04.

Относительное укорочение вертикального диаметра под действием грунта:

Полное относительное укорочение вертикального диаметра:

Деформации растяжения в стенке трубы:

Деформация сжатия в стенке трубы:

Подставляя полученные значения в условие (4), получим:

то есть данная труба подходит по условиям прочности.

Проверка устойчивости оболочки трубы:

следовательно, условие устойчивости для данного типа профиля выполняется, и трубу с данным типом профиля можно использовать для изготовления резервуара.

Из проведенных расчетов видно, что для изготовления проектных резервуаров допустимо применять обычные серийные трубы номинальной кольцевой жесткости SN2 и SN4. Применение же профилей типа 19 и 25 невозможно, из-за того что труба проектного диаметра с таким профилем не удовлетворяет условию устойчивости оболочки под действием расчетной нагрузки от грунта обратной засыпки.

Несмотря на то, что, судя по размерам, в проекте для изготовления пожарных резервуаров заложены трубы кольцевой жесткости SN2, и на то, что эти трубы выдерживают проверку на прочность и устойчивость, для повышения прочностной надежности этих весьма ответственных изделий рекомендуется повысить номинальную кольцевую жесткость труб до SN4.

Москва, 2013 год.

Расчет предоставил, главный инженер ООО «ПК НИС»: Карпенко Д.Н.

1 На рис. 1 вертикальная ось элемента профиля параллельная главной оси трубы.

2 Необходимо заметить, что здесь и далее суммарное укорочение вертикального диаметра трубы Ψ несколько больше 0,05, для которого справедлива используемая формула для вычисления Kов, тем не менее превышение это небольшое.

Литература:

- Baas, «Geschichte d. Medicin».

- Скориченко, «Доисторическая M.» (СПб., 1996); его же, «Гигиена в доисторические времена» (СПб., 1996).

- ОФС.1.2.1.1.0003.15 Спектрофотометрия в ультрафиолетовой и видимой областях // Государственная фармакопея, XIII изд.

- https://snip1.ru/engeneer-system/proektirovanie-i-montazh-truboprovodov-sistem-vodosnabzheniya-i-kanalizacii-iz-polimernyx-materialov-obshhie-trebovaniya-soglasno-sp-40-102-2000/metodika-prochnostnogo-raschyota-truboprovodov-iz-polimernyx-materialov-pri-podzemnoj-prokladke-obshhie-principy/ .

- https://www.abok.ru/for_spec/articles.php?nid=2106 .

- https://pknic.ru/usefull/id-9/ .

- А.В. Ланцова, Е.В. Санарова, Н.А. Оборотова и др. Разработка технологии получения инъекционной лекарственной формы на основе отечественной субстанции производной индолокарбазола ЛХС-1208 // Российский биотерапевтический журнал. 2014. Т. 13. № 3. С. 25-32.

- Moustafine R. I., Bobyleva V. L., Bukhovets A. V., Garipova V. R.,Kabanova T. V., Kemenova V. A., Van den Mooter G. Structural transformat

Головлева Лилия Аркадьевна/ автор статьи

Ведет прием в поликлиниках:

Поликлиника №15

Медицинский стаж: 20 лет

Ведущий врач-терапевт

Подробнее обо мне »

Понравилась статья? Поделиться с друзьями:

Популярные материалы от автора

Растяжение

Инструкция Доставка Оплата Отзывы (0) Вопросы (0) Компенсация ИПР Состав Вода дистиллированная, гидролизат коллагена,

Растяжение

Главная > Часто задаваемые вопросы > Свойства грунтов > Механические свойства грунтов > Прочность

Растяжение

Несмотря на способность мышечных волокон выдерживать большие нагрузки, чрезмерная физическая активность нередко приводит к

Растяжение

Растяжение связок голеностопного сустава является наиболее распространенной травмой нижних конечностей, которая возникает не только

Растяжение

Обзор Растяжения — очень распространенный вид повреждения, связанный с нарушением целостности отдельных мышечных или

Растяжение

Электромеханические машины для испытаний материалов для растяжения, ко Подготовьте компрессионный образец перед тестом Соединительная

Растяжение

Обзор Растяжения — очень распространенный вид повреждения, связанный с нарушением целостности отдельных мышечных или

Растяжение

Список функций, изученных в 7 и 8 классе Функция Формула График Раздел справочника Прямая

Растяжение

Разница между маркой и классом бетона на прочность Содержание: Почему проектировщики и строители употребляют

Растяжение

Растяжение мышц спины — распространенное состояние, для которого характерно повреждение мышечных волокон и мягких

Растяжение

Медицинский эксперт статьи х Весь контент iLive проверяется медицинскими экспертами, чтобы обеспечить максимально возможную

Растяжение

Обзор Растяжения — очень распространенный вид повреждения, связанный с нарушением целостности отдельных мышечных или

Источник https://ros-pipe.ru/tekh_info/tekhnicheskie-stati/proektirovanie-truboprovodnykh-setey/provedenie-prochnostnykh-raschetov-vetkhikh-naporn/

Источник https://tk-flex.ru/articles/raschet-prochnosti-trub

Источник https://nix-chel.ru/metodika-prochnostnogo-raschjota-truboprovodov-iz-polimernyh-materialov-pri-podzemnoj-prokladke-obshhie-principy/