ГОСТ 9.307-89Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

Защиту металлоконструкций и деталей проводят по нормативно-техническим актам с обеспечением соблюдения требований профильного стандарта – горячее цинкование по ГОСТ 9.307 89. Данный стандарт регламентирует общие нормы в отношении качества защитных покрытий, которые наносятся на конструкционную сталь и стали повышенной прочности методом горячего цинкования.

Данная методика может применяться для обработки фасонного и трубопроката, листовой стали, а также изделий, выполненных из чугуна. Под действие настоящего стандарта не попадают покрытия, нанесение которых осуществляется непрерывным способом.

Требования к основному металлу

Требования к конструктивным особенностям проката, подлежащего цинкованию:

- Не разрешается присутствие в конструкциях воздушных пространств и закрытых полостей. Чтобы нанести покрытие максимально качественно, малейшие полости в детали должны быть доступны для проникновения и выхода из нее расплавленного цинка, жидкостей и газов.

- Наносить слой цинка на изделия с участками, в которых имеются закрытые пространства, запрещено. Это позволяет исключить вероятность взрыва. Детали, имеющие сложную конфигурацию и полости, сначала подвергают пробной обработке.

- Сварка любых элементов металлоконструкций должна осуществляться встык, односторонним швом с подваркой или двусторонним швом. Согласно требованиям ГОСТ, горячее цинкование металлоконструкций, элементы которых сварены внахлест, не допускается.

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Читайте также:

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Требования к поверхности основного металла

Обработке цинком подлежит только металлопрокат, на поверхности которого отсутствуют сварочные шлаки, заусенцы, поры, окалина, а также другие включения.

Если обработке подвергаются литые изделий и конструкции, на их поверхности не должно быть усадочных раковин и прочих углублений. Наличие кромок и острых углов (если это не имеет технического обоснования) не допускается. Такие детали должны иметь округления радиусом минимум 0.3 мм.

Структура сварных швов должна быть плотной и сплошной по всей длине проката, на поверхности сварных соединений которого не допускается присутствие шлаковых включений, свищей, наплавленных сопряжений, трещин и пор.

Согласно нормам действующего ГОСТ, покрытие горячим цинкованием допускается при условии, что поверхность проката очищена обезжириванием, а также протравлена или была подвержена стройно-абразивной обработке, а впоследствии офлюсована. Коэффициент очистки поверхности металлопроката от коррозии и окалины должен составлять 1. Это обусловлено требованиями, которые устанавливает ГОСТ 9.402.

Требования к покрытию

Внешний вид

После нанесения цинковое покрытие должно обладать сплошной структурой и быть равномерным, исключая наличие забоин, трещин и вздутий. Допускается, что на самой поверхности могут присутствовать незначительные шероховатости. Также допускается, что покрытие может иметь разные оттенки: от серебристо-блестящего до матового темно-серого цвета.

Если на металлоконструкции присутствует рябизна, царапины или следы, оставленные вследствие захвата детали подъемными устройствами без разрушения целостности покрытия до основного металла, а также крупинки гартцинка, диаметр которых не превышает 2 мм – это не считается дефектом. Однако наплывы цинка не считаются браком, если они не мешают сборке.

Разрешено проводить восстановление непрокрытых областей при условии, что их ширина не более 2 см, а их общий объем не превышает 2% от общей площади конструкции. Защиту непрокрытым участкам осуществляют при помощи газотермического напыления цинка (допустимая минимальная толщина составляет 120 мкм) или путем нанесения на их поверхность лакокрасочного цинкосодержащего слоя (количество цинка в массе сухой пленки составляет 80 – 85%, допустимая минимальная толщина составляет 90 мкм).

Толщина цинкового покрытия

Толщина защитного слоя не должна быть меньше 40 мкм, максимальная – не больше 200 мкм. Выбор конкретной толщины определяется на основании предполагаемых условий эксплуатации обработанных конструкций, а также требований, прописанных в нормативно-технических актах для конкретного проката.

Прочность сцепления

Покрытие отличается достаточным уровнем сцепления при условии, что оно способно выдерживать проверку по любому из применяемых методов (нанесение сетки царапин, крацевание, нагрев, удары поворотным молотком).

Требования к надежности покрытия и контролю основного металла

Проверке подлежат 2 – 5% продукции из партии, но не меньше 3-х единиц. Контролю продукции единичного производства подлежат все изделия. Перед нанесением защитного покрытия указанные изделия проходят проверку на предмет соответствия нормам, которые предъявляются к конструкции и качеству поверхности основного металла.

Полуфабрикаты (трубный прокат, проволока и т.д.) подлежат входному контролю, предполагающему проверку деталей на соответствие нормам, которые предъявляются к конструкциям и качеству поверхности основного металла, а также требованиям, которые регламентируют нормативно-технические документы на поставку.

После нанесения проводится проверка цинкового покрытия по нескольким параметрам таким, как толщина, внешний вид и прочность сцепления. Проверке подлежат все партии товара (под партией понимают единицу груза, который включает одно и более единиц с идентичными параметрами, которые относятся к одному заказу). При этом контролю подлежат изделия, на которые слой цинка нанесли в течение одной рабочей смены с погружением в одну и ту же ванну.

Контроль прочности сцепления и толщины покрытия выполняется в отношении следующего металлопроката:

- Сварные механизмы в объеме до 5% от партии, но не меньше 1 единицы;

- Части стальных деталей в объеме до 1% от партии, но не меньше 2 единиц;

- Крепежные элементы с резьбой в объеме до 0.5% от партии, но не меньше 3 единиц.

Для проведения проверок используются методы статистического контроля горячего цинкования по ГОСТ 18242. В России действуют следующие стандарты ГОСТ Р 50779.71-99 и ГОСТ Р ИСО 2859-1-2007.

Читайте также: Класи міцності кріпильних виробів з вуглецевої і нержавіючої сталі

Проверку толщины оцинкованного покрытия по металлографической методике контроля разрешено выполнять только на одном изделии из партии.

Конструкции, на которых проверка выполнялась с применением разрушающих методов, допускается представлять к приемке по завершению работ по восстановлению покрытия.

Проверке внешнего вида оцинкованного покрытия подлежат все 100% изделий.

Контроль толщины покрытия

Проверка этого параметра осуществляется до проведения дополнительной обработки покрытия (использование консервационных смазок, хроматирование, др.). Для проведения неразрушающего контроля используются специальные измерительные приборы, в которых допустимая доля погрешности не превышает ±10%.

Контроль толщины слоя проводится только на поверхностях без резьбы и накатки на расстоянии минимум 5 мм от углов, ребер, соединительных участков и отверстий. Проверка толщины покрытия на элементах и узлах с резьбовым соединением для крепежа осуществляется на торцах гаек и головках болтов.

Если результаты проверки были неудовлетворительными, согласно требованиям ГОСТ, проводится повторный контроль указанных параметров. При этом тестированию подлежит удвоенное количество изделий. Если повторный контроль также дал отрицательные результаты, браком считается вся партия деталей.

Проверка содержимого ванны при проведении горячего цинкования выполняется по требованию клиента. Процедура проводится до извлечения деталей из ванны.

Технология горячего цинкования металла

Технология горячего цинкования отличается от других способов обработки металла несомненными достоинствами:

- Данная технология позволяет обрабатывать детали из металла очень сложной геометрической формы. Так, широкое распространение получила оцинковка труб.

- Если произошло механическое повреждение цинкового покрытия, то запускаются процессы самовосстановления. В некоторых случаях постороннее вмешательство даже не потребуется.

- Технология цинкования металла горячим способом приводит к созданию покрытия, особо устойчивого к воздействию жидкой среды. Если сравнивать этот метод с другими методами оцинковки, то устойчивость покрытия будет выше в 6 раз. Такие свойства позволяют использовать технологию с целью обработки труб и разного рода емкостей.

- С помощью этой технологии можно избавиться от различных дефектов обрабатываемой поверхности (поры, раковины и пр.).

- Горячее цинкование позволяет получить детали с надежным покрытием, эксплуатация которых экономически гораздо выгоднее. Такие изделия не надо будет регулярно красить или еще как-то защищать от вредного воздействия окружающей среды. Соответственно, это оптимальная технология для обработки элементов, которые в дальнейшем будут расположены в труднодоступных местах (под землей, в стенах и т. п.).

У этой технологии есть и свои недостатки. Самым весомым из них является то, что можно обработать заготовку только определенного размера, поскольку все зависит от габаритов емкости, куда погружается деталь. В условиях производства есть возможность решать данную проблему за счет использования агрегатов непрерывного горячего цинкования (АНГЦ).

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Технология горячего цинкования предполагает два этапа:

- Проводится подготовка изделия к обработке.

- Изделие окунается в расплавленный цинк, находящийся в специальной емкости, где происходит обволакивание металла цинком.

Технология цинкования металла этим способом полностью регламентируется ГОСТом 9.307-89.

В этом стандарте предписано обязательно уделять внимание подготовке поверхности перед проведением процедуры нанесения цинкового покрытия горячим способом. Предварительная подготовка поверхности должна в себя включать несколько этапов:

- тщательная механическая обработка;

- обезжиривание поверхности;

- промывка после обезжиривания;

- травление проблемных участков;

- промывка после травления;

- флюсование поверхности;

- окончательная просушка.

Механическая обработка позволяет устранить все следы загрязнений, окисления, ржавчины и шлаков. Согласно ГОСТу, обязательно удаляются все острые кромки и углы механическим способом. С этой целью могут быть применены пескоструйные установки, обычно имеющиеся в арсенале крупного производства.

Читайте также: Крючок для вязки арматуры своими руками

Для обезжиривания используют специальные химические реагенты. Перечень подходящих для этих целей средств приведен в соответствующем ГОСТе. После обезжиривания остатки средства удаляют с поверхности изделия путем промывки.

В ГОСТе четко сказано о недопустимости наличия на обрабатываемых изделиях окисленных участков или старого цинкового покрытия. Если таковые все же есть на металлической поверхности, необходимо их обработать методом травления с применением соляной кислоты. Процесс выполняется при комнатной температуре. Концентрация кислоты зависит от степени загрязнения поверхности окислами или коррозией.

После травления также необходимо промыть изделие для удаления остатков химических средств, использовавшихся при очистке.

Технология цинкования металла горячим способом допускает среди подготовительных работ применение флюсования материала. Эта операция предотвращает окислительные процессы на поверхности и повышает сцепление наносимого покрытия с самим металлом. Для выполнения флюсования необходима температура +60 °С. Флюс наносится тонким слоем на поверхность детали. Обычно он состоит из хлорида аммония и цинка, смешанных с водой в соотношении 500 г на 1 л.

Технология цинкования металла предполагает использование специального оборудования, например, линии горячего цинкования или емкости с расплавленным цинком, куда опускают обрабатываемое изделие. Если используется простой способ и цинк находится в емкостях в расплавленном виде, то необходимо соблюдение определенной температуры для поддержания расплава. Температура зависит от габаритов обрабатываемого изделия и в среднем находится в диапазоне +420…+455 °С.

При использовании такого простого оборудования для обработки заготовок погружным методом следует соблюдать ряд условий на производственном участке:

- Должна быть установлена мощная вытяжка для удаления паров, образующихся во время цинкования.

- Скорость погружения изделия в расплав и длительность выдержки в нем должны регулироваться специальным оборудованием.

- Важно обеспечить качественное охлаждение обрабатываемого изделия после обработки цинком.

Если обработке горячим способом подвергаются метизы, то операции выполняются в следующей последовательности:

- Заготовка погружается в цинковый расплав, находящийся в специальной емкости.

- Выдерживается в емкости на протяжении 4–10 минут.

- Заготовка извлекается из емкости. Скорость извлечения может оказать влияние на толщину формируемого покрытия.

- Затем выполняется охлаждение заготовки естественным путем или принудительным способом.

Контроль толщины покрытия

Магнитный метод

В основе данной методики лежит фиксация изменений уровня магнитного сопротивления, что обусловлено разной толщиной проверяемого слоя. Для этого применяют специальные измерительные устройства (магнитные толщиномеры).

Процесс проверки предполагает снятие минимум 5 измерений в центральной части и у краев проверяемой поверхности одной детали. За результат принимают среднеарифметическое значение, основываясь на полученных измерениях.

Допустимая погрешность магнитного метода составляет ±10%.

Металлографический (арбитражный) метод

В основе методики лежат измерения толщины оцинкованного покрытия с использованием поперечного шлифа при помощи металлографических микроскопов разных видов. Образец для создания шлифа вырезают непосредственно из оцинкованной детали.

Замеры толщины покрытия выполняются на шлифе в трех и более зонах, которые равномерно распределены на поверхности изделия (длина участка составляет около 1 см). В качестве результата засчитывают среднеарифметическое значение от проведенных замеров.

Допустимая погрешность металлографического метода составляет ±10%.

Гравиметрический метод

Определение средней толщины покрытия выполняется по неразрушающим методам или при помощи гравиметрического метода на основании данных о весе образца до и после получения или же до и после удаления покрытия. Это обусловлено требованиями, которые регламентирует ГОСТ 9.302.

Чтобы снять покрытие, используют раствор, состоящий из 2 г трехокиси сурьмы или 3.2 г хлористой сурьмы, которую растворяют в 500 см соляной кислоты, плотность которой, согласно ГОСТ 3118, должна составлять 1.19 г/см, ч.д.а. Для приготовления раствора в требуемой пропорции используют колбу объемом 1 дм, в которой смесь до метки дополняют дистиллированной водой, согласно нормам ГОСТ 6709.

Допустимая погрешность составляет ±10%.

Контроль химического состава для горячего цинкования регламентируется требованиями следующих ГОСТ: 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5.

Согласно требованиям этих стандартов, массовый объем цинка в рабочей массе ванны должен составлять не менее 98%.

Единая система защиты от коррозии и старения ПОКРЫТИЯ ЦИНКОВЫЕ ГОРЯЧИЕ Общие требования и методы контроля ГОСТ 9.307-89

Настоящим стандарт устанавливает общие требования (далее — требования) к защитным покрытиям, нанесенным методом горячего цинкования (далее — покрытиям) на конструкционную сталь, в том числе повышенной прочности, стальные конструкции, изделия из фасонного проката и листовой стали, комплекты труб, трубы большого диаметра, изогнутые или сваренные до нанесения покрытия, контейнеры, изделия из стальной проволоки, крепежные изделия, обрабатываемые в общей массе, стальные и чугунные отливки, поковки, штампованные стальные изделия, а также к основному металлу и методам контроля качества покрытий. Настоящий стандарт не распространяется на покрытия, нанесенные непрерывным способом.

1. ТРЕБОВАНИЯ К ОСНОВНОМУ МЕТАЛЛУ

1.1. Требования к конструкции изделий, подлежащих цинкованию 1.1.1. В конструкциях не должно быть карманов, закрытых полостей и воздушных мешков; все полости должны быть доступны для беспрепятственного поступления и выхода из них жидкостей, расплавленного цинка и газов. Полые изделия и изделия сложной формы подвергают пробному цинкованию. Не допускается во избежание взрыва наносить покрытия на изделия, имеющие закрытые полости. 1.1.2. Сварку элементов конструкции следует производить встык либо двусторонними швами, либо односторонним швом с подваркой. Не допускается цинковать изделия со сварными соединениями внахлестку. 1.2. Требования к поверхности основного металла 1.2.1. На поверхности основного металла не допускаются закатанная окалина, заусенцы, поры, включения, сварочные шлаки, остатки формовочной массы, графита, смазки, металлической стружки, маркировочной краски. 1.2.2. На поверхности литых изделий не должно быть пор и усадочных раковин. 1.2.3. Сварные швы должны быть равномерными, плотными и сплошными по всей длине. Не допускаются поры, свищи, трещины, шлаковые включения, наплавные сопряжения сварных швов. 1.2.4. Острые углы и кромки изделий, за исключением технически обоснованных случаев, должны быть скруглены радиусом не менее 0,3 мм. 1.2.5. Поверхность изделий, подлежащих горячему цинкованию, должна быть очищена обезжириванием, последующим травлением или струйно-абразивной обработкой, затем офлюсована. Степень очистки поверхности от окалины и продуктов коррозии — 1 по ГОСТ 9.402.

2. ТРЕБОВАНИЯ К ПОКРЫТИЮ

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого. 2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий. 2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без разрушения покрытия до основного металла не являются дефектами. Допустимо восстановление непрокрытых участков, если они не шире 2 см и составляют не более 2 % общей площади поверхности. Непрокрытые участки защищают слоем цинк-содержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80 — 85 %) или газотермическим напылением цинка (минимальная толщина 120 мкм) 2.2. Толщина покрытия Толщина покрытия должна быть не менее 40 мкм и не более 200 мкм и определяется условиями эксплуатации оцинкованных изделий и нормативно-технической документацией на конкретное изделие. 2.3. Прочность сцепления Покрытие обладает удовлетворительным сцеплением, если выдерживает испытания по методам, приведенным в п. 4.4.

Читайте также: Как отличить сталь от чугуна магнитом?

3. ТРЕБОВАНИЯ К КОНТРОЛЮ ОСНОВНОГО МЕТАЛЛА И КАЧЕСТВА ПОКРЫТИЯ

3.1. Перед нанесением покрытий 2 — 5 % изделий из партии, но не менее трех, а для изделий единичного производства — каждое изделие контролируют на соответствие пп. 1.1, 1.2. 3.2. Полуфабрикаты (проволоку, трубы и т.п.) подвергают входному контролю на соответствие требованиям нормативно-технической документации на поставку и требованиям пп. 1.1, 1.2. 3.3. Нанесенное цинковое покрытие подвергают контролю по внешнему виду, толщине и прочности сцепления. На контроль предъявляют каждую партию оцинкованных изделий. За партию принимают единицу продукции или груза, состоящую из одного или более изделий одинакового типа и размера, принадлежащих к одному заказу, если на них нанесено покрытие за одну смену и в одной и той же ванне. 3.4. Контроль внешнего вида покрытий проводят на 100 % изделий. 3.5. Контролю толщины и прочности сцепления подвергают:

- 1) элементы стальных конструкций в количестве до 1 %, но не менее 2 шт. от партии;

- 2) сварные узлы в количестве до 5 %, но не менее 1 штуки от партии;

- 3) резьбовые крепежные детали в количестве до 0,5 %, но не менее 3 штук от партии.

Допускается применение методов статистического контроля по ГОСТ 18242. Контроль толщины покрытия металлографическим методом допускается проводить на одной детали из партии. 3.6. Изделия, на которых проводился контроль качества разрушающими методами, разрешается предъявлять к приемке после восстановления покрытия. 3.7. Контроль толщины покрытия 3.7.1. Контроль толщины покрытия проводят до его дополнительной обработки (хроматирование, нанесение консервационных смазок и т.п.). 3.7.2. Толщину покрытия контролируют на поверхности, но имеющей накатки и резьбы на расстоянии не менее 5 мм от ребер, углов, отверстий и мест контакта с приспособлением. Толщину покрытия на резьбовых крепежных деталях контролируют на головках болтов и на торцах гаек. 3.7.3. Измерительный инструмент для неразрушающего контроля толщины покрытия должен иметь погрешность измерения не более ±10 %. 3.8. При получении неудовлетворительных результатов контроля толщины и прочности сцепления проводят повторный контроль на удвоенном количестве деталей. При получении неудовлетворительных результатов повторного контроля всю партию оцинкованных изделий бракуют. 3.9. Контроль состава ванны горячего цинкования по требованию заказчика проводят до извлечения изделий из ванны.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Контроль внешнего вида Внешний вид покрытий контролируют визуальным осмотром невооруженным глазом при освещенности не менее 300 лк на расстоянии 25 см от контролируемой поверхности. 4.2. Контроль толщины покрытия 4.2.1. Магнитный метод Метод основан на регистрации изменения магнитного сопротивления в зависимости от толщины покрытия. В качестве измерительных приборов используют магнитные толщиномеры. За результат измерения толщины покрытия принимают среднее арифметическое значение не менее пяти измерений у краев и в середине контролируемой поверхности одного изделия. Относительная погрешность метода ±10 %. 4.2.2.Металлографический метод (арбитражный) Метод основан на измерении толщины покрытия на поперечном шлифе с применением металлографических микроскопов различных типов. Образец для изготовления шлифа вырезают из оцинкованного изделия. Толщину цинкового покрытия измеряют на шлифе в трех и более точках, равномерно распределенных на линейном участке длиной около 1 см. За результат принимают среднее арифметическое результатов всех измерений. Относительная погрешность метода ±10 %. 4.2.3. Среднюю толщину покрытия (Нср) в микрометрах определяют неразрушающими методами или гравиметрическим методом по разности масс образца до и после получения или до и после снятия покрытия по ГОСТ 9.302.. Для снятия покрытия применяют раствор: 3,2 г хлористой сурьмы или 2 г трехокиси сурьмы растворяют в 500 см3 соляной кислоты, плотностью 1,19 г/см3, ч.д.а., по ГОСТ 3118 в мерной колбе вместимостью 1 дм3 и доводят до метки дистиллированной водой по ГОСТ 6709. Относительная погрешность гравиметрического метода ±10 % 4.3. Контроль химического состава цинкового расплава — по ГОСТ 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5. Массовая доля цинка в рабочем объеме ванны должна быть не менее 98 %. 4.4. Контроль прочности сцепления покрытий 4.4.1. Метод нанесения сетки царапин (при толщине покрытий до 50 мкм) На очищенной поверхности контролируемого покрытия инструментом со стальным острием под углом 30° (твердость металла острия должна быть выше твердости покрытия) наносят по четыре — шесть параллельных линий глубиной до основного металла на расстоянии от 2,0 до 3,0 мм друг от друга и перпендикулярно к ним. Линии проводят в одном направлении. Прочность сцепления удовлетворительна, если на контролируемой поверхности не наблюдается отслаивание покрытия. 4.4.2. Метод крацевания Для метода крацевания применяют стальные и латунные щетки диаметром проволоки 0,1 — 0,3 мм и скоростью вращения щеток — 1500 — 2800 мин-1. Поверхность покрытия крацуют не менее 15 с. После крацевания на контролируемой поверхности не должно наблюдаться вздутия или отслаивания покрытия. 4.4.3. Метод нагрева При применении метода нагрева детали с покрытием или образцы-свидетели нагревают до (190 ± 10) °С, выдерживают при данной температуре в течение 1 ч и охлаждают на воздухе. На контролируемой поверхности не допускаются вздутия или отслаивания покрытия. 4.4.4. Метод удара поворотным молотком Плоскую поверхность изделия с толщиной основного металла не менее 3 мм очищают от пыли, механических загрязнений и обезжиривают органическими растворителями. На плоскую поверхность изделия устанавливают поворотный молоток массой 212,5 г таким образом, чтобы головка молотка вертикально падала на горизонтальную поверхность изделия. Производят не менее двух ударов молотком так, чтобы расстояние между параллельными отпечатками составляло 6 мм, а расстояние от края отпечатка до края изделия составило не менее 13 мм. Схема поворотного молотка приведена в приложении

ПРИЛОЖЕНИЕ Рекомендуемое

1 — молот; 2 — прижимная плита; 3 — поверхность образца; х — размер, определяемый опытным путем в зависимости от металла, из которого изготовлена головка молотка

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным строительным комитетом СССР РАЗРАБОТЧИКИ С.В. Марутьян, канд. техн. наук (руководитель темы), С.А. Клочко, Л.Н. Павлова, С.Г. Гутник, Л.М. Белоусова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.05.89 № 1379

3. Срок первой проверки — 1995 г. Периодичность проверки — 5 лет

4. Стандарт полностью соответствует международным стандартам ИСО 1461-89, СТ СЭВ 4663-84

5. ВЗАМЕН ГОСТ 9.307-85

Контроль уровня прочности сцепления покрытий

Метод нагрева

Метод предполагает нагревание образцов-свидетелей или деталей до температуры 190 ±10 ℃. При температуре такой величины детали выдерживают в течение часа, а затем охлаждают естественным путем (на воздухе). Обработанная поверхность должна иметь равномерное покрытие, исключая отслаивания и вздутия.

Метод крацевания

Метод предполагает использование латунных и стальных щеток, оснащенных проволокой диаметром от 0.1 до 0.3 мм. В процессе обработки поверхности щетки вращаются со скоростью 1500 – 2800 об/мин.

Крацевание поверхности проводят в течение 15 секунд. Обработанная поверхность должна иметь равномерное покрытие, исключая наличие вздутий и отслаиваний.

Метод нанесения сетки царапин

Данный метод применяется для покрытий толщиной до 50 мкм. На подготовленную поверхность, которую предварительно очистили, при помощи приспособления, оснащенного стальным острием, наносят по 4 – 6 параллельных и перпендикулярных линий. Насечки наносят под углом 30° на глубину до основного металла на расстоянии друг от друга 2.0 – 3.0 мм.

Нужно учитывать, что твердость стального острия должна быть больше твердости покрытия. Нанесение линий осуществляется в одном направлении. Если на обработанной поверхности отсутствуют отслаивания покрытия, тогда уровень прочности сцепления считается достаточным.

Метод удара поворотным молотком

Перед проверкой поверхность детали с толщиной основного металла от 3 мм, необходимо очистить от пыли и других загрязнений, а затем обезжирить, используя растворители на органической основе.

На плоскую поверхность детали поворотный молоток, масса которого составляет 212.5 г, устанавливают так, чтобы его головка падала на изделие строго вертикально. Выполняют минимум два удара молотком, выдерживая расстояние между отпечатками, которое должно составлять 6 мм. При этом расстояние от края отпечатка до кромки детали должно быть не меньше 13 мм.

ГОСТ Р 52246-2004

Настоящий стандарт распространяется на листовой прокат из низкоуглеродистой стали, оцинкованный в агрегатах непрерывного горячего цинкования (далее — оцинкованный прокат), предназначенный для изготовления изделий методами изгиба и соединением в замок, а также профилированных, штампованных и сварных металлических изделий.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.008—82 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

ГОСТ 166—89 Штангенциркули. Технические условия

ГОСТ 1381—73 Уротропин технический. Технические условия

ГОСТ 1497—84 Металлы. Методы испытаний на растяжение

ГОСТ 1770—74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 3118—77 Кислота соляная. Технические условия

ГОСТ 3560—73 Лента стальная упаковочная. Технические условия

ГОСТ 4765—73 Материалы лакокрасочные. Метод определения прочности при ударе

ГОСТ 6009—74 Лента стальная горячекатаная. Технические условия

ГОСТ 6709—72 Вода дистиллированная. Технические условия

ГОСТ 7564—97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7566—94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9045—93 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 10510—80 Металлы. Метод испытания на выдавливание листов и лент по Эриксену

ГОСТ 11701—84 Металлы. Методы испытания на растяжение тонких листов и лент

ГОСТ 14019—2003 Металлы. Методы испытания на изгиб

ГОСТ 14192—96 Маркировка грузов

ГОСТ 15150—69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16523—97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 17299—78 Спирт этиловый технический. Технические условия

ГОСТ 19851—74 Лента резаная из холоднокатаного проката. Технические условия

ГОСТ 19903—74 Прокат листовой горячекатаный. Сортамент

ГОСТ 19904—90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 22235—76 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 24104—2001 Весы лабораторные. Общие технические требования

ГОСТ 25336—82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26877—91 Металлопродукция. Методы измерения отклонений формы

ГОСТ 28498—90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 30415—96 Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 9.008, а также следующие термины с соответствующими определениями:

3.1 цинковое покрытие: Покрытие, полученное на поверхности проката при погружении его в расплав цинка.

3.2 цинковое покрытие с нормальным узором кристаллизации: Цинковое покрытие, полученное в результате свободной кристаллизации цинка на поверхности проката, характеризующееся блеском и наличием узора кристаллизации (кристаллы различных размеров и яркости).

3.3 цинковое покрытие с минимальным узором кристаллизации: Цинковое покрытие, полученное в результате регулируемой кристаллизации цинка на поверхности проката путем специальной обработки покрытия или применения специального состава расплава, характеризующееся минимальным узором кристаллизации или его отсутствием.

3.4 дрессированное цинковое покрытие: Покрытие, полученное в результате холодной прокатки проката с цинковым покрытием (с нормальным или минимальным узором кристаллизации) в дрессировочной клети, характеризующееся уменьшенной шероховатостью покрытия и пригодностью для декоративного окрашивания.

3.5 железоцинковое покрытие: Покрытие, полученное в результате специальной термической обработки проката с цинковым покрытием, при которой происходит диффузия железа из стальной основы в цинковое покрытие, характеризующееся серым цветом, отсутствием узоров кристаллизации и блеска.

3.6 дрессированное железоцинковое покрытие: Покрытие, полученное в результате холодной прокатки оцинкованного проката с железоцинковым покрытием в дрессировочной клети, характеризующееся пригодностью для декоративного окрашивания.

3.7 дифференцированное цинковое (железоцинковое) покрытие: Цинковое (железоцинковое) покрытие, имеющее разную массу на противоположных сторонах проката.

4 Классификация

4.1 Оцинкованный прокат подразделяют по типу покрытия на:

- прокат с цинковым покрытием (ГЦ);

- прокат с железоцинковым покрытием (ГЖЦ).

4.2 Оцинкованный прокат подразделяют по назначению на марки:

- 01 —для изготовления плоских изделий и плоских изделий методом изгиба;

- 02 — для изготовления посудохозяйственных изделий, изделий методом изгиба и соединением в замок;

- 03 — для изготовления штампованных изделий весьма глубокой вытяжки и сложных профилей;

- 04 — для изготовления штампованных изделий сложной вытяжки;

- 05 — для изготовления штампованных изделий особо сложной вытяжки;

- 06 — для изготовления штампованных изделий весьма особо сложной вытяжки;

- 220, 250, 280, 320, 350 — для изготовления профилированных изделий.

Соответствие марок оцинкованного проката, установленных настоящим стандартом, маркам Европейских и международных стандартов приведено в приложении А.

4.3 Оцинкованный прокат по точности изготовления подразделяют на категории:

- нормальной точности — Б;

- повышенной точности — А;

- высокой точности — В.

4.4 Оцинкованный прокат по характеру кромки подразделяют на:

- прокат с необрезной кромкой — НО;

- прокат с обрезной кромкой — О*.

*Изготовляют продольной резкой кромок оцинкованного проката.

4.5 Цинковое покрытие, нанесенное с двух сторон проката, подразделяют в зависимости от массы покрытия на классы: 60, 80, 100, 140, 180, 200, 225, 275, 350, 450, 600.

4.6 Железоцинковое покрытие, нанесенное с двух сторон проката, подразделяют в зависимости от массы покрытия на классы: 60, 80, 100, 140, 180.

4.7 Покрытие оцинкованного проката по узору кристаллизации и отделке поверхности подразделяют на виды:

- с нормальным узором кристаллизации цинка — Н;

- с нормальным узором кристаллизации цинка дрессированное — НД;

- с минимальным узором кристаллизации цинка — М;

- с минимальным узором кристаллизации цинка дрессированное — МД;

- железоцинковое — ЖЦ;

- железоцинковое дрессированное — ЖЦД.

4.8 Оцинкованный прокат по способу консервации поверхности подразделяют на:

- пассивированный — ПС;

- промасленный — ПР;

- пассивированный и промасленный — ПП.

5 Основные параметры и размеры

5.1 Оцинкованный прокат изготовляют в листах шириной от 700 до 1800 мм, рулонах шириной от 500 до 1800 мм. Толщина проката, включая толщину цинкового покрытия, — от 0,3 до 4,5 мм.

Размеры оцинкованного проката должны соответствовать установленным ГОСТ 19903 или ГОСТ 19904.

5.2 Оцинкованную ленту изготовляют шириной от 100 до 500 мм, толщиной от 0,3 до 4,5 мм продольной резкой (роспуском) рулонов оцинкованного проката.

Размеры оцинкованной ленты должны соответствовать установленным ГОСТ 19851.

5.3 Внутренний диаметр рулонов должен быть: оцинкованного проката — 500, 600, 610 мм; ленты — от 300 до 610 мм.

Допуск внутреннего диаметра рулонов — ± 20 мм. Наружный диаметр рулонов и ленты не должен превышать 1850 мм.

Требуемые диаметры рулонов потребитель указывает в заказе. При отсутствии в заказе указаний величину диаметров рулонов определяет изготовитель.

5.4 Предельные отклонения по толщине оцинкованного проката в зависимости от марок и категорий точности изготовления проката должны соответствовать указанным в таблицах 1 и 2.

5.5 Предельные отклонения по ширине оцинкованного проката в зависимости от категорий точности изготовления должны соответствовать указанным в таблице 3.

Т а б л и ц а 1 — Предельные отклонения по толщине оцинкованного проката марок 01, 02, 03, 04, 05 и 06 . В миллиметрах

Т а б л и ц а 2 — Предельные отклонения по толщине оцинкованного проката марок 220, 250, 280, 320 и 350. В миллиметрах.

Т а б л и ц а 3. В миллиметрах

Примечание — По согласованию сторон предельное отклонение по ширине ленты может быть установлено симметричным при соответствии полю допуска, указанному в таблице.

5.6 Предельные отклонения по длине листов в зависимости от категории точности изготовления оцинкованного проката должны соответствовать установленным в таблице 4.

Т а б л и ц а 4. В миллиметрах

Примечание — L — длина листа.

5.7 Косина реза не должна выводить листы за номинальные размеры.

5.8 Отклонения от плоскостности листов на 1 м длины в зависимости от категории точности изготовления должны соответствовать установленным в таблице 5.

Т а б л и ц а 5. В миллиметрах

Примечание — Для листов с покрытием классов 450 и 600 предельные отклонения от плоскостности устанавливают по категории точности изготовления Б.

Предельные отклонения от плоскостности оцинкованного проката в рулонах устанавливают по согласованию сторон.

5.9 Серповидность оцинкованного проката в зависимости от категории точности изготовления должна соответствовать установленной в таблице 6.

Т а б л и ц а 6. В миллиметрах

5.10 Телескопичность рулонов в зависимости от ширины и толщины проката не должна превышать норм, установленных в таблице 7.

Т а б л и ц а 7. В миллиметрах

Примечание — По требованию потребителя телескопичность рулонов не должна превышать 50 мм для проката толщиной до 2,5 мм и шириной 1000—1800 мм.

5.11 Примеры условных обозначений оцинкованного проката приведены в приложении Б.

6 Общие технические требования

6.1 Оцинкованный прокат изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

6.2 Рекомендуемый химический состав исходного проката поплавочному анализу ковшевой пробы стали приведен в таблице 8.

Т а б л и ц а 8

- Допускается использовать исходный прокат из стали с другой массовой долей элементов при условии соблюдения норм по механическим свойствам.

- Для проката марки 01 допускается увеличение массовой доли углерода до 0,22 %.

- Для проката марок 04, 05 и 06 массовая доля алюминия рекомендуется в пределах 0,02 % — 0,07 %, а для остальных марок— не более 0,07 %.

- Для проката марки 06 титан может быть заменен ниобием. Допускается микролегирование ниобием и титаном одновременно.

Марку стали выбирает изготовитель. Марку и химический состав стали сообщают потребителю по его требованию.

6.3 Качество поверхности исходного проката должно соответствовать требованиям к I и II группам отделки холоднокатаного проката по ГОСТ 9045 или ГОСТ 16523 и III группе отделки горячекатаного проката по ГОСТ 16523.

6.4 Цинковое покрытие наносят на холоднокатаный или горячекатаный травленый прокат в рулонах путем погружения его в цинковый расплав, состав которого выбирается изготовителем, при условии содержания в нем цинка не менее 99 %.

Химический состав расплава сообщают потребителю по его требованию.

6.5 Нормируемые показатели качества оцинкованного проката в зависимости от его марки приведены в таблице 9.

Т а б л и ц а 9

- Знак «+» означает, что прокат с данным видом и классом покрытия изготовляют или отмеченные этим знаком показатели нормируют.

- Знак «—» означает, что прокат с данным видом и классом покрытия не изготовляют или отмеченные этим знаком показатели не нормируют.

- Знак «±» означает, что отмеченные этим знаком показатели применяют по согласованию сторон.

6.6 Поверхность оцинкованного проката должна иметь сплошной слой цинкового или железоцин-кового покрытия. Не допускаются нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 9045 и ГОСТ 16523. Допускаемые дефекты покрытия установлены в таблице 10.

Т а б л и ц а 10

- Натеки образуются, как правило, в виде строчки на дефектах стальной основы, классификация которых установлена ГОСТ 16523, и имеют протяженность, соответствующую длине дефектов.

- Размытый узор кристаллизации характеризуется нечеткостью (размытостью) границ кристаллов цинка.

6.7 На оцинкованном прокате с необрезной кромкой не допускаются рванины кромок глубиной, выводящей прокат за номинальный размер по ширине. На оцинкованном прокате с обрезной кромкой рванины кромок не допускаются.

6.8 Масса цинкового или железоцинкового покрытия, нанесенного с двух сторон на 1 м 2 проката, в зависимости от класса покрытия должна соответствовать указанной в таблице 11.

Т а б л и ц а 11

- Масса покрытия на одной стороне проката при испытании каждого из трех образцов должна составлять не менее 40 % массы покрытия, установленной для одного образца.

- Справочное значение толщины цинкового покрытия установлено, исходя из плотности цинка, равной 7,13 г/см 3 .

- При ширине проката менее 450 мм массу покрытия у потребителя определяют по одному образцу.

Оцинкованный прокат с дифференцированным покрытием изготовляют по согласованию сторон. Масса покрытия на разных сторонах проката не должна отличаться более чем на три смежных класса. Номинальное значение массы покрытия с каждой стороны проката с дифференцированным покрытием должно соответствовать 50 %, а минимальное значение — 40 % массы, установленной для соответствующих классов покрытия.

6.9 Прочность сцепления покрытия со стальной основой должна обеспечивать отсутствие отслоения покрытия с наружной стороны образца при изгибе на 180° на оправке в соответствии с таблицей 12.

Т а б л и ц а 12

- 1а, 2а, За и 4а — толщина оправки, равная соответственно 1,2,3 и 4 номинальным толщинам оцинкованного проката; 0 — испытание без оправки.

- Для проката толщиной свыше 1,5 мм и проката с покрытием классов 450 и 600 нормы по прочности сцепления и толщине оправки факультативны до 1 января 2008 г.

Допускается сетка мелких трещин по всей длине изгиба и отслоение покрытия на расстоянии не более 6 мм от краев образца.

6.10 Механические свойства оцинкованного проката должны соответствовать нормам, указанным в таблице 13.

Т а б л и ц а 13

- При расчете временного сопротивления и предела текучести толщину покрытия не учитывают.

- Нормы по относительному удлинению для проката марок 220; 250; 280; 320; 350 толщиной свыше 1,5 мм являются факультативными до 1 января 2008 г.

- Величина относительного удлинения для проката марки 03 с покрытием видов НД, МД и ЖЦД гарантируется изготовителем в течение 10 сут с момента отгрузки.

- Нормы коэффициента пластической анизотропии и показателя деформационного упрочнения факультативны до 1 января 2008 г.

6.11 Оцинкованный прокат марок 03, 04, 05 и 06 должен выдерживать испытание на выдавливание. Испытание проводят по требованию потребителя. Глубина сферической лунки при испытании на выдавливание должна соответствовать нормам, установленным в таблице 14.

6.12 Цинковое покрытие проката марки 02 толщиной до 0,7 мм включительно, предназначенного для изготовления посудохозяйственных изделий, должно выдерживать испытание на прочность сцепления с основным металлом при испытании на двойной кровельный замок в соответствии с приложением В. Испытание проводят по требованию потребителя. В этом случае допускается определение механических свойств проката не проводить.

6.13 Для защиты поверхности оцинкованного проката от коррозии на период транспортирования проводят консервацию:

- пассивирование (ПС);

- промасливание (ПР);

- пассивирование и промасливание (ПП).

Марки масла и состав пассивирующего раствора сообщают потребителю по его требованию. Если по требованию потребителя прокат не консервируют, то в этом случае на поверхности проката допускается наличие продуктов коррозии покрытия («белой ржавчины»).

При отгрузке оцинкованного проката в районы Крайнего Севера и приравненные к ним местности его консервация обязательна.

6.14 Упаковка и маркировка

6.14.1 Упаковка и маркировка оцинкованного проката — по ГОСТ 7566.

6.14.2 Листы формируют в пачки. У листов с дифференцированным покрытием сторона с более тонким покрытием должна быть обращена к низу пачки.

Пачки упаковывают в жесткую тару — пакеты по нормативным документам. Пакеты формируют из верхнего и нижнего упаковочных стальных листов и швеллеров (стальных листов, изогнутых в виде швеллеров) или уголков. Швеллеры должны закрывать боковые и торцевые кромки листов в пачках. Ширина полок швеллеров — не менее 100 мм. Короба изготовляют из отожженного стального листа толщиной не менее 0,4 мм.

К пачке или коробу снизу должны быть прикреплены деревянные бруски сечением не менее 80 х 80 мм или металлические бруски, или поддоны по нормативным документам. При толщине проката до 0,8 мм включительно количество деревянных брусков при ширине пачки до 1200 мм должно быть 2 шт.

Т а б л и ц а 14. В миллиметрах

Примечание — Нормы глубины сферической лунки для проката марок 05 и 06 являются факультативными до 1 января 2008 г.

6.14.3 Оцинкованный прокат с дифференцированным покрытием в рулоны свертывают так, чтобы сторона с более тонким покрытием была обращена внутрь рулона.

6.14.4 Пачки и рулоны оцинкованного проката должны быть прочно обвязаны. Количество обвязок должно соответствовать требованиям ГОСТ 7566.

При отгрузке проката в районы Крайнего Севера и приравненные к ним местности минимальное количество обвязок должно быть на единицу больше норм, установленных ГОСТ 7566.

Для обвязки применяют металлическую ленту толщиной 1,0—2,0 мм, шириной от 30 до 40 мм по ГОСТ 3560, ГОСТ 6009 или другим нормативным документам.

Наружный диаметр рулонов не должен превышать 2 м, высота пачек— 1 м.

6.14.5 Масса одного грузового места должна быть не менее 3 т и не должна превышать 10 т. По требованию потребителя допускается увеличение массы одного грузового места до 15 т. В поставляемой партии допускается одно грузовое место массой менее 3 т, но не менее 1,5 т.

6.14.6 Допускается соединение нескольких рулонов в одну стопу.

6.14.7 Маркировка, наносимая на ярлык (маркировочную карту), верхний лист пачки, наружный конец рулона, должна содержать:

- наименование или (и) товарный знак предприятия-изготовителя;

- марку проката;

- тип покрытия;

- номер партии;

- размер проката;

- массу нетто (фактическую) пачки, рулона проката и стопы рулонов.

Транспортная маркировка — по ГОСТ 14192 с нанесением на пачки манипуляционного знака «Место строповки».

7 Правила приемки

7.1 Общие правила приемки — по ГОСТ 7566. Оцинкованный прокат принимают партиями. Партия должна состоять из листов или рулонов одной марки, одной толщины, одной категории точности изготовления, одного характера кромки проката, одного типа, класса и вида покрытия, одного способа консервации поверхности. Партию сопровождают документом о качестве по ГОСТ 7566, содержащим:

- наименование или товарный знак предприятия-изготовителя;

- наименование потребителя;

- номер заказа;

- дату оформления документа о качестве;

- марку проката;

- точность изготовления и характер кромки проката;

- тип, класс и вид покрытия;

- способ консервации поверхности;

- результаты испытаний, в том числе факультативные показатели и показатели, контролируемые по требованию потребителя;

- номер партии;

- размеры проката;

- массу каждого грузового места;

- количество грузовых мест;

- обозначение настоящего стандарта;

- штамп службы технического контроля.

Марку стали, химический состав стали и цинкового расплава сообщают потребителю по его требованию.

7.2 От принимаемой партии оцинкованного проката отбирают:

- для контроля размеров и качества поверхности — один рулон или 2 % листов;

- для контроля механических свойств, глубины сферической лунки, массы покрытия, прочности сцепления покрытия с основным металлом — один рулон или один лист.

7.3 При проверке качества поверхности рулонного проката партию считают соответствующей требованиям стандарта, если масса участков, не соответствующих требованиям настоящего стандарта, не превышает 2 % массы партии.

Допускается по согласованию изготовителя с потребителем более 2 % массы участков, не соответствующих требованиям настоящего стандарта к качеству поверхности рулонного проката, но не более 5 % массы партии.

При обнаружении дефектных участков поверхности рулонного проката у потребителя и их предъявлении изготовителю вопрос о возмещении количества забракованного проката изготовителем решается в договорном порядке.

Массу вырезанных участков определяют взвешиванием или по приложению А ГОСТ 7566.

7.4 При получении неудовлетворительных результатов проверки хотя бы по одному из показателей настоящего стандарта по этому показателю проводят повторную проверку по ГОСТ 7566.

Результаты повторной проверки распространяют на всю партию.

8 Методы контроля

8.1 Внешний вид, качество поверхности оцинкованного проката в листах, рулонах и лентах проверяют визуально без применения увеличительных приборов.

8.2 Контроль формы и размеров оцинкованного проката проводят по ГОСТ 26877. Отклонение от плоскостности оцинкованного проката в рулонах контролируют по методике, согласованной с потребителем.

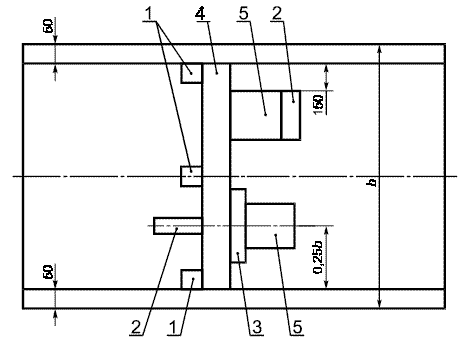

8.3 Для проведения контроля от каждого отобранного листа или рулона отбирают пробу по ГОСТ 7564. От пробы вырезают заготовки и образцы в соответствии со схемой, приведенной на рисунке 1, и таблицей 15.

b — ширина проката, мм; 1,2,4,5 — образцы; 3 — заготовка

Рисунок 1 — Схема вырезки заготовок и образцов

Т а б л и ц а 15 — Количество и размеры заготовок и образцов для испытаний

- Образцы 1, 2, 5 и заготовки 3 вырезают с предельными отклонениями размеров + 3 мм.

- Контроль ленты у изготовителя осуществляют на образцах, вырезанных из рулона до его роспуска, у потребителя — на образцах, вырезанных из ленты в любом месте одного рулона от партии.

- Допускается применять для определения массы покрытия круглые образцы площадью не менее 2500 мм 2 .

8.4 Определение массы покрытия — в соответствии с приложением Г.

Допускается для определения массы покрытия применять другие методы с погрешностью измерения не более + 10 %.

При разногласиях в оценке применяют метод, установленный в приложении Г с использованием раствора А.

8.5 Определение прочности сцепления покрытия со стальной основой проводят испытанием на изгиб на 180° по ГОСТ 14019.

Испытание на изгиб для проката марок 220; 250; 280; 320; 350 может быть заменено испытанием на приборе типа У-1А по ГОСТ 4765 по согласованной методике.

8.6 Изготовление образцов и определение механических свойств оцинкованного проката испытанием на растяжение — по ГОСТ 11701 и ГОСТ 1497.

8.7 Определение глубины сферической лунки при испытании на выдавливание — по ГОСТ 10510.

8.8 Испытание на двойной кровельный замок — в соответствии с приложением В.

8.9 Для контроля качества оцинкованного проката допускается применять неразрушающие методы контроля по ГОСТ 30415 и другим нормативным документам.

9 Транспортирование и хранение

9.1 Транспортирование оцинкованного проката (транспортное наименование — «сталь тонколистовая оцинкованная») — по ГОСТ 7566.

9.2 Транспортирование оцинкованного проката железнодорожным транспортом осуществляют открытым подвижным составом в соответствии с правилами перевозки грузов, действующими на транспорте данного вида, техническими условиями размещения и крепления грузов в вагонах и контейнерах, действующими на железнодорожном транспорте, и ГОСТ 22235.

Транспортирование проводят повагонными отправками с максимальным использованием грузоподъемности вагонов.

9.3 Хранение оцинкованного проката на складах грузоотправителя должно соответствовать условиям 3 (ЖЗ) по ГОСТ 15150. Не допускается совместное хранение проката и химически активных веществ.

Приложение А (справочное)

Соответствие марок оцинкованного проката по ГОСТ Р 52246—2004 маркам оцинкованного проката, установленным в Европейских стандартах EN 10142:2000, EN 10147:1991+А1:1995 и международных стандартах ИСО 3575:1996, ИСО 4998:1996

| ГОСТ Р 52246-2004 | EN 10142:2000 | EN 10147:1991+А1:1995 | ИСО 3575:1996 | ИСО 4998:1996 |

| 01 | — | — | 01 | — |

| 02 | DX51D | — | 02 | — |

| 03 | DX52D | — | 03 | — |

| 04 | DX53D | — | 04 | — |

| 05 | DX54D | — | 05 | — |

| 06 | DX56D | — | 06 | — |

| 220 | — | S220GD | — | 220 |

| 250 | — | S250GD | — | 250 |

| 280 | — | S280GD | — | 280 |

| 320 | — | S320GD | — | 320 |

| 350 | — | S350GD | — | 350 |

| — | — | S550GD | 550 |

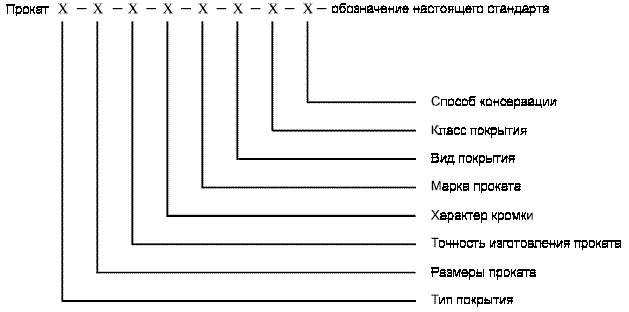

Приложение Б (справочное)

Примеры условных обозначений оцинкованного проката

Прокат с цинковым покрытием ГЦ в листах толщиной 1,0 мм, шириной 1000 мм, длиной 2000 мм, категории точности изготовления Б, с необрезной кромкой НО, марки 01, с покрытием с нормальным узором кристаллизации цинка Н, класса 275, промасленный ПР:

Прокат ГЦ-1,0 х 1000 х 2000-Б-НО-01-Н-275-ПР-ГОСТР 52246—2004

То же, в рулонах толщиной 0,6 мм, шириной 1200 мм, категории точности изготовления А, с обрезной кромкой О, марки 280, с покрытием с минимальным узором кристаллизации цинка дрессированным МД, с дифференцированным покрытием класса 275/200, пассивированный ПС:

Прокат ГЦ-0,6х 1200-А-О-280-МД-275/200-ПС-ГОСТР 52246—2004

То же, в листах толщиной 0,4 мм, шириной 700 мм, длиной 1000 мм, категории точности изготовления Б, с обрезной кромкой О, марки 02, с покрытием с нормальным узором кристаллизации цинка Н, класса 350, без консервации поверхности:

Прокат ГЦ-0,4 х 700 х 1000-Б-О-02-Н-350-ГОСТ Р 52246—2004

Прокат с железоцинковым покрытием ГЖЦ в рулонах толщиной 0,8 мм, шириной 1500 мм, категории точности изготовления В, с необрезной кромкой НО, марки 05, с железоцинковым покрытием дрессированным ЖЦД, класса 80, пассивированный и промасленный ПП:

Прокат ГЖЦ-0,8х 1500-В-НО-05-ЖЦД-80-ПП-ГОСТР 52246—2004

Приложение В (обязательное)

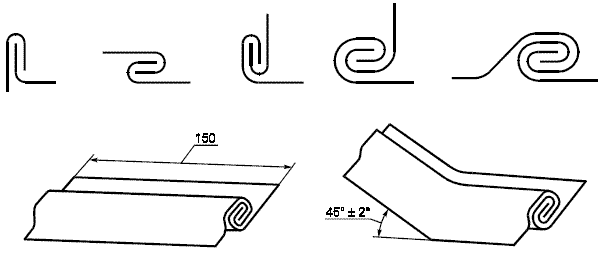

Метод испытания на двойной кровельный замок

В.1 Сущность метода

Настоящий метод предназначен для оценки прочности сцепления покрытия с основным металлом оцинкованного проката марки 02 при соединении в двойной кровельный замок. Испытание состоит в соединении в двойной кровельный замок и последующем изгибе и разгибе в исходное положение образцов и визуальной оценке состояния поверхности покрытия в замке и на линии изгиба.

Испытания проводят на двух образцах в соответствии с В.3 и таблицей 15.

Испытательная машина со специальными приспособлениями. Киянка деревянная.

В.3 Проведение испытаний

Образцы соединяют вплотную двойным кровельным замком, затем один раз изгибают по линии, перпендикулярной к замку, на 45° + 2° и разгибают в исходное положение, как показано на рисунке В.1.

Рисунок В.1 — Схема соединения в двойной кровельный замок и проведения испытаний

В.4 Оценка результатов

Внешний осмотр образцов после испытания проводят без применения увеличительных приборов. Прокат выдержал сли после сгибания и разгибания на поверхности замка и линии изгиба отсутствует отслоение покрытия.

Допускается сетка мелких трещин покрытия по всей длине замка и линии изгиба и отслоение покрытия на расстоянии не более 6 мм от краев образцов.

Приложение Г (обязательное)

Метод определения массы покрытия

Г.1 Сущность метода

Метод основан на определении массы покрытия взвешиванием образцов до и после растворения цинкового или железоцинкового покрытия.

Определение массы покрытия проводят на трех образцах в соответствии с 8.3 и таблицей 15.

Г.2 Аппаратура, реактивы, растворы

- Весы лабораторные по ГОСТ 24104 с допускаемой погрешностью не более 0,01 г.

- Штангенциркуль по ГОСТ 166 с ценой деления не более 0,1 мм.

- Посуда мерная стеклянная по ГОСТ 1770.

- Посуда стеклянная лабораторная по ГОСТ 25336.

- Термометр технический стеклянный ртутный по ГОСТ 28498 с ценой деления не более 1°C.

- Кислота соляная по ГОСТ 3118 и разбавленная 1:1.

- Гексаметилентетрамин (уротропин) по ГОСТ 1381.

- Треххлористая сурьма по [1] или оксид сурьмы по [2].

- Вода дистиллированная по ГОСТ 6709.

- Спирт этиловый технический по ГОСТ 17299.

Приготовление раствора А: 3,5 г гексаметилентетрамина (уротропина) добавляют в 1 дм 3 соляной кислоты, разбавленной 1:1.

Приготовление раствора Б: 20 г окиси сурьмы (Sb2O3) или 32 г треххлористой сурьмы (SbCI3) растворяют в 1 дм 3 концентрированной соляной кислоты.

Г.З Растворение покрытия

Образцы обезжиривают этиловым спиртом, взвешивают, погружают в раствор соляной кислоты с гекса-метилентетрамином (раствор А) или с треххлористой сурьмой или оксидом сурьмы (раствор Б) при температуре 20°C — 25°C и выдерживают до растворения покрытия (прекращения бурного газовыделения). Затем образцы вынимают из раствора, тщательно промывают холодной, а затем горячей водой, высушивают фильтровальной бумагой и повторно взвешивают.

Рекомендуемый объем раствора — 10 см 3 на 1 см 2 покрытия.

Г.4 Определение массы покрытия

Г.4.1 Массу покрытия, нанесенного на единицу площади поверхности образца с двух сторон, m I , г/м 2 , вычисляют по формуле

(Г.1)

где m1 — масса образца до растворения покрытия, г;

m2 — масса образца после растворения покрытия, г;

S— площадь поверхности образца, м 2 .

Г.4.2 За массу покрытия по одному образцу принимают меньшее из значений, определенных на трех образцах.

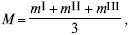

Г.4.З Массу покрытия М, г/м 2 , по трем образцам вычисляют по формуле

(Г.2)

где m I , m II , m III — массы покрытия 1, 2, 3 образцов, г/м 2 .

Г.4.4 Результаты вычислений массы покрытия округляют до 1 г/м 2 .

Г.4.5 Массу дифференцированного покрытия определяют для каждой из сторон. Для этого после обезжиривания и взвешивания образца его нижнюю сторону покрывают плотным слоем резинового клея или парафина и удаляют покрытие с противоположной стороны, как указано в Г.З. После удаления клея механическим путем без повреждения покрытия, а парафина — в горячей воде, обезжиривания и последующего взвешивания образца удаляют покрытие с другой стороны образца.

Библиография

[1] ТУ 6-09-636—76 Треххлористая сурьма

[2] ТУ 6-09-3267—76 Оксид сурьмы

Арматура

- Арматура А1

- Арматура А500с

- Арматура А3 25Г2С

- Арматура А3 35ГС

- Арматура А600С

ГОСТ 14918-2020 Прокат листовой горячеоцинкованный. Технические условия

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

- 1 ПОДГОТОВЛЕН Акционерным обществом «Уральский институт металлов» (АО «УИМ»)

- 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 367 «Чугун, прокат и металлоизделия»

- 3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 июня 2020 г. № 131-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 31661 004-37

Код страны по МК (ИСО 3166) 004—97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

- 4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. № 332-ст межгосударственный стандарт ГОСТ 14918—2020 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2020 г.

- 5 В настоящем стандарте учтены основные нормативные положения следующих международных и европейских стандартов:

• ISO 3575:2016 «Сталь углеродистая тонколистовая с покрытием, нанесенным непрерывным методом горячего цинкования, торгового качества и для вытяжки» («Continuous hot-dip zinc-coated carbon steel sheet of commercial and drawing qualities». NEQ);

- – ISO 4998:2014 «Сталь углеродистая тонколистовая конструкционная с горячим цинковым покрытием или покрытием из желеэоцинкового сплава, нанесенным непрерывным методом» («Continuous hot-dip zinc-coated and zinc-iron alloy-coated carbon steel sheet of structural quality». NEQ);

- – IS016163:2012 «Прокат стальной листовой с горячим покрытием, нанесенным непрерывным методом. Допуски на размеры и форму» («Continuously hot-dipped coated steel sheet products — Dimensional and shape tolerances», NEQ);

- – EN 10143:2006 «Листы и полосы стальные с горячим непрерывным металлическим покрытием. Допуски на размеры и форму» («Continuously hot-dip coated steel sheet and strip. Tolerances on dimensions and shape», NEQ):

-EN 10346:2015 «Прокат плоский стальной для холодной штамповки с непрерывным покрытием. нанесенным методом погружения в расплав. Технические условия поставки» («Continuously hot-dip coated steel flat products for cold forming. Technical delivery conditions». NEQ)

- 5 ВЗАМЕН ГОСТ 14918-80

- 6 Настоящий стандарт подготовлен на основе применения ГОСТ Р 52246—2016 1 >

Приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2020 г. № 332-ст ГОСТ Р 52246—2016 отменен с 1 декабря 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Стандартинформ, оформление. 2020

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Приложение А (справочное) Соответствие марок оцинкованного проката, установленных

настоящим стандартом, маркам по ГОСТ 14918—80. EN 10346:2015.

ISO 3575:2018 и ISO 4998:2014

Приложение Б (справочное) Примеры условных обозначений оцинкованного проката

Приложение В (обязательное) Метод определения массы покрытия

Приложение Г (справочное) Методы определения толщины покрытия

ГОСТ 14918—2020

ПРОКАТ ЛИСТОВОЙ ГОРЯЧЕОЦИНКОВАННЫЙ

Hot-dip zinc-coated steel sheet Specifications

Дата введения — 2020—12—01

1 Область применения

Настоящий стандарт распространяется на листовой прокат из низкоуглеродистой стали с цинковым. железоцинкоеым. цинкалюминиевым, цинкалюмомагниевым. алюмоцинковым покрытиями, нанесенными методом непрерывного погружения в расплав (далее — оцинкованный прокат). Оцинкованный прокат предназначен для изготовления профилированных, штампованных и сварных изделий, а также металлических изделий методами изгиба и соединением в замок.

Оцинкованный прокат может применяться в качестве основы для производства листового проката с полимерным покрытием по ГОСТ 34180 и по [1].

Антикоррозионная защита, получаемая за счет покрытия, пропорциональна массе или толщине покрытия.

Применение строительных конструкций из оцинкованного проката в зависимости от степени агрессивного воздействия газообразных сред при температурах от минус SO ’С до плюс 50 ’С установлено в действующих нормативных документах по защите от коррозии 1 *, ориентировочные данные о потере массы цинкового покрытия за год эксплуатации в атмосферах различном коррозионной активности приведены в (2].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.008 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 503 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 1381 Уротропин технический. Технические условия

ГОСТ 1497 (ИСО 6892—84) Металлы. Методы испытаний на растяжение

ГОСТ 1770 (ИСО 1042—83. ИСО 4788—80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 3118 Реактивы. Кислота соляная. Технические условия

ГОСТ 3560 Лента стальная упаковочная. Технические условия

ГОСТ 4765 Материалы лакокрасочные. Метод определения прочности при ударе

ГОСТ 6009 Лента стальная горячекатаная. Технические условия

ГОСТ 6709 Вода дистиллированная. Технические условия

ГОСТ 7564 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

1> В Российской Федерации действует СП 26.13330.2017 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии».

ГОСТ 7566—2018 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 9045 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 10510 (ИСО 8490—86) Металлы. Метод испытания на выдавливание листов и лент по Эриксену ГОСТ 11701 Металлы. Методы испытаний на растяжение тонких листов и лент ГОСТ 14019 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846—2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16523 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа 1 *

ГОСТ 19903 Прокат листовой горячекатаный. Сортамент

ГОСТ 19904 Прокат листовой холоднокатаный. Сортамент

ГОСТ 21241 Пинцеты медицинские. Общие технические требования и методы испытаний

ГОСТ 22235 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 24104 Весы лабораторные. Общие технические требования 2 *

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26877—2008 Металлопродукция. Методы измерений отклонений формы

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

ГОСТ 30415 Сталь. Неразрушающий контроль механических свойств и микроструктуры металлопродукции магнитным методом

ГОСТ 34180 Прокат стальной тонколистовой холоднокатаный и холоднокатаный горячеоцинко-ванный с полимерным покрытием с непрерывных линий. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации. метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ. действующий на текущий момент, с учетом всех внесенных в него изменений. Ест заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то эго положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 9.008, а также следующие термины с соответствующими определениями:

- 3.1 цинковое покрытие; Ц: Покрытие, полученное на поверхности проката при погружении его в расплав цинка.

- 3.2 железоцинковое покрытие; ЖЦ: Покрытие, полученное в результате специальной термической обработки проката с цинковым покрытием, при которой происходит диффузия железа из стальной основы в цинковое покрытие, характеризующееся серым цветом, отсутствием узоров кристаллизации и блеска.

- 3.3 цинкалюминиевое покрытие; ЦА: Покрытие, полученное на поверхности проката при погружении его в цинкалюминиевый расплав.

- 3.4 цинкалюмомагниевое покрытие; ЦАМ; Покрытие, полученное на поверхности проката при погружении его в цинкалюмомагниевый расплав.

- 3.5 алюмоцинковое покрытие; АЦ: Покрытие, полученное на поверхности проката при погружении его в алюмоцинковый расплав.

- 3.6 цинковое покрытие с нормальным узором кристаллизации; Н: Цинковое покрытие, полученное в результате свободной кристаллизации цинка на поверхности проката, характеризующееся блеском и наличием узора кристаллизации (кристаллы различных размеров и яркости).

- 3.7 цинковое покрытие с минимальным узором кристаллизации; М: Цинковое покрытие, полученное в результате регулируемой кристаллизации цинка на поверхности проката путем специальной обработки покрытия или применения специального состава расплава, характеризующееся минимальным узором кристаллизации или его отсутствием.

- 3.8 дрессированное покрытие: Покрытие, полученное в результате холодной прокатки проката в дрессировочной клети, характеризующейся заданной степенью шероховатости покрытия и пригодностью для окрашивания с непрерывных линий.

- 3.9 дифференцированное покрытие: Покрытие, имеющее разную массу на противоположных сторонах проката.

- 3.10 масса покрытия: Общая масса покрытия, нанесенного с двух сторон на один квадратный метр листового проката, выраженная в граммах.

- 3.11 промасливание: Способ консервации поверхности покрытия проката для защиты от коррозии при транспортировании и хранении; характеризуется массой масла, нанесенного с одной или двух сторон проката, выраженной в граммах на один квадратный метр поверхности.

- 3.12 пассивирование: Способ консервации (или антикоррозионной обработки) поверхности оцинкованного проката для его защиты от коррозии при транспортировании и хранении.

4 Классификация

- 4.1 Оцинкованный прокат подразделяют по типу покрытия следующим образом:

- – прокат с цинковым покрытием (Ц);

- – прокат с железоцинковым покрытием (ЖЦ);

- – прокат с цинкалюминиевым покрытием (ЦА):

- – прокат с цинкалюмомагниевым покрытием (ЦАМ);

- – прокат с алюмоцинковым покрытием (АЦ).

- 4.2 Оцинкованный прокат подразделяют по назначению на марки:

- – 01 — для изготовления плоских изделий и плоских изделий методом изгиба, общего назначения;

- – 02 — для изготовления посудо-хозяйственных изделий, изделий методом изгиба и соединением в замок, для изготовления штампованных изделий нормальной и глубокой вытяжки;

- – 03 — для изготовления штампованных изделий весьма глубокой вытяжки и сложных профилей;

«04 — для изготовления штампованных изделий сложной вытяжки:

- – 05 — для изготовления штампованных изделий особо сложной вытяжки;

- – 06 — для изготовления штампованных изделий весьма особо сложной вытяжки;

- – 07 — для изготовления штампованных изделий сверхглубокой вытяжки;

-220. 250. 280, 320. 350, 390, 420. 450 — для изготовления холодно профилированных изделий для строительства.

Соответствие марок оцинкованного проката, установленных настоящим стандартом, маркам, установленным другими нормативными документами, приведено в приложении А.

- 4.3 Оцинкованный прокат по точности изготовления по толщине (Т). ширине (Ш). длине (Д). плоскостности (П) и серповидности (С) подразделяют на категории:

- – нормальной точности — Б (БТ. БШ. БД. БП. БС):

- – повышенной точности — А (АТ. АШ. АД. АП. АС);

- – высокой точности — В (ВТ. ВШ. ВД. ВП. ВС).

- 4.4 Оцинкованный прокат по характеру кромки подразделяют следующим образом:

- – прокат с необрезной кромкой — НО;

- – прокат с обрезной кромкой — ОЧ

Изготовляют продольной резкой кромок оцинкованного проката.

- 4.5 Покрытия, нанесенные с двух сторон проката, подразделяют в зависимости от массы покрытия на классы:

- • цинковое покрытие: 60.80.100.120.140,150.180.200.225. 275. 350.450. 500. 600;

- – железоцинковое покрытие: 60.80.100.120.140,150.180;

- – цинкалюминиевое покрытие: 96.130.185. 200, 255.300;

- • цинкмалюмомагниевое покрытие: 60. 70,80. 90, 100,120,130,140,150,160, 175, 190, 200, 250, 300.430:

- – алюмоцинковое покрытие: 40. 50. 60. 70. 80. 90. 100,120, 130,140, 150,160, 180, 190, 200, 225, 250. 300, 350.400.

- 4.6 Цинковое покрытие проката по узору кристаллизации цинка подразделяют на виды.

- – с нормальным узором кристаллизации — Н;

- • с минимальным узором кристаллизации — М.

- 4.7 Покрытия оцинкованного проката по качеству отделки поверхности подразделяют на группы:

- – обычного качества (без обозначения группы отделки);

- • улучшенного качества — У;

- – высокого качества — В.

- 4.8 Оцинкованный прокат по способу консервации поверхности подразделяют следующим образом:

- • пассивированный — ПС;

- – промасленный — ПР;

- – пассивированный и промасленный — ПП;

- • без консервации — БК.

5 Основные параметры и размеры

- 5.1 Оцинкованный прокат изготовляют толщиной от 0,22 до 4,50 мм в рулонах шириной от 600 до 1800 мм. в листах шириной от 700 до 1800 мм. Толщина проката включает толщину покрытия.

- 5.2 Оцинкованную ленту изготовляют толщиной от 0.22 до 4.50 мм. шириной менее 600, но не менее 30 мм продольной резкой (роспуском) рулонов оцинкованного проката.

По требованию потребителя ленту изготовляют других размеров по ширине.

- 5.3 Внутренний диаметр рулонов должен быть:

- • оцинкованного проката — 500. 508, 600.610. 750 мм;

- • ленты — от 300 до 750 мм.

Предельное отклонение внутреннего диаметра рулонов ±20 мм.

Наружный диаметр рулонов и ленты не должен превышать 1850 мм. По согласованию сторон допускается увеличение наружного диаметра рулонов.

Внутренний диаметр рулона потребитель указывает в заказе. При отсутствии в заказе указаний величину внутреннего диаметра рулонов определяет изготовитель.

- 5.4 Предельные отклонения по толщине оцинкованного проката в зависимости от марок, катего* рий точности изготовления и номинальной ширины проката должны соответствовать значениям, ука-занным в таблицах 1 и 2.

Предельные отклонения по толщине ленты должны соответствовать значениям, указанным в таблицах 1 и 2 для оцинкованного проката шириной до 1200 мм включительно.

Таблица 1— Предельные отклонения по толщине оцинкованного проката марок 01—07 В миллиметрах

Номинальная толщина проката

Предельное отклонение по толщине при ширине проката

нормальной точности (6)

Источник https://saiding-v-permi.ru/prokat/gost-goryachij-cink.html

Источник https://lador.ru/gost-r-52246-2004/

Источник https://all-gosts.ru/gosts/gost-14918-2020-prokat-listovoy-goryacheocinkovannyy-tehnicheskie-usloviya/